17 minute read

EMPAQUES

LA INDUSTRIA DEL PET SE TRANSFORMA CON LA PANDEMIA

Los cambios en los hábitos de consumo han potenciado nuevos formatos. Las legislaciones en cuanto a contenido de material reciclado privilegian al PET sobre otros materiales.

La pandemia ha afectado enormemente las tendencias de consumo y ha sacudido a la industria de envases de PET. Durante abril y junio se vio una caída drástica en la producción de envases de formato personal, que algunos han llegado a tasar en un 70-90%. Sin embargo, otros formatos se han visto fortalecidos, como las botellas de tamaño familiar y las bandejas clamshell termoformadas.

En general, la industria de los envases de plástico ha experimentado un repunte en la actividad del mercado. Esto se debe a la necesidad de tener condiciones que garanticen la seguridad e higiene, con un mayor número de personas buscando proteger sus alimentos de la contaminación.

La incorporación de material reciclado y el ahorro energético son las dos tendencias principales en el desarrollo de tecnologías para el sector.

Adicionalmente, las restricciones de viaje están cambiando la forma de hacer negocios, y la necesidad de equipos de protección personal ha aumentado drásticamente. No son solo las máscaras de tela las que se han vuelto populares, sino también los protectores faciales rígidos, que usualmente se sirven de láminas de PET para su fabricación.

Además, la conciencia por el reciclaje ha aumentado, y las familias desde sus hogares han mejorado la separación de residuos en la fuente. Y aunque la industria del reciclaje no se ha visto favorecida por estas tendencias, esta tendencia en la separación, aunada a las legislaciones que promueven el uso de material reciclado

La fabricación de protectores faciales se facilita con la tecnología Contact Heat de GN Thermoforming

en los envases, favorecen notablemente a la industria del PET.

AJUSTÁNDOSE AL DISTANCIAMIENTO SOCIAL

Antes de la pandemia, una gran parte de las actividades de ventas y de comunicación en la industria de la fabricación de maquinaria para plásticos solía hacerse cara a cara, con visitas in situ o durante las ferias comerciales. Las restricciones impuestas por la pandemia han obligado a que las empresas tengan que generar nuevas formas de llegar a los clientes, tanto nuevos como existentes.

Uno de los momentos críticos para la relación comercial es durante la configuración de una nueva máquina, y la capacitación del personal en las instalaciones del cliente. Para GN Thermoforming, la primera oportunidad de probar la nueva forma de trabajo llegó con la instalación de un equipo en Rusia, donde un cliente necesitaba urgentemente entrar en producción, para suplir el incremento en la demanda de empaque de alimentos producto de la pandemia.

El equipo técnico dio soporte vía WhatsApp permanentemente. Desde las oficinas de República Checa, los técnicos trabajaron duro para asegurar la correcta transferencia de conocimiento y puesta en marcha. De acuerdo con la empresa, la instalación tardó un poco más de los cuatro o cinco días que ocupa a un técnico presencialmente, pero el arranque y configuración se llevaron a cabo sin contratiempos.

Para Jomar, el soporte remoto no es algo nuevo. “Ya lo habíamos desarrollado

desde el 2016 con la introducción de la tecnología Intellidrive/Technodrive. Así que este desarrollo ya nos está ayudando desde un tiempo atrás”, declara Carlos Castro, presidente de Jomar Corp.

5,09%

ES EL CRECIMIENTO ESPERADO DE LA INDUSTRIA DE EMPAQUES EN PET PARA 2020

Fuente: Technavio

Nissei ASB Centroamérica enfrenta uno de los mayores picos de venta de su historia, y ha tenido que adaptarse para servir de manera remota a sus clientes. Así lo manifiesta Rodrigo Serna, representante de ventas en México, quien además resalta el papel que ha jugado la tecnología a la hora de hacer encuentros virtuales y de acompañamiento técnico. La empresa cosecha hoy los frutos de su trabajo de mercadeo, viendo una demanda en ventas que tiene el reto de suplir mientras se respetan las normas de bioseguridad.

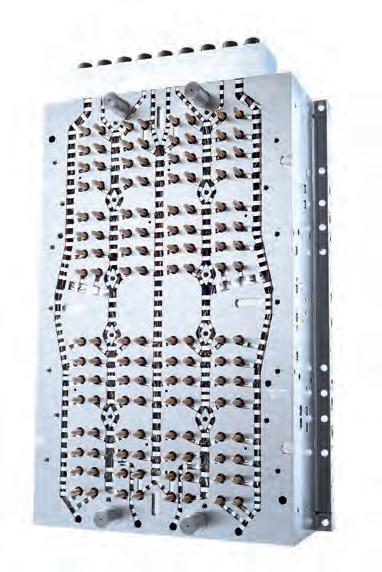

Además del distanciamiento, la pandemia ha favorecido la demanda de ciertos productos, entre ellos los protectores faciales en PET. GN Thermoforming destaca su tecnología Contact Heat, disponible en equipos como el GN3021DX, para producir protectores faciales de diferentes diseños.

IBM PARA PET – Y OTROS

Las nuevas tecnologías fortalecen también la industria de PET. Una en particular resulta especialmente relevante para la región, pues permite procesar envases cosméticos y farmacéuticos en este mate-

GN Thermoforming

rial, sin excluir la posibilidad de trabajar poliolefinas también.

Jomar lanzó en la pasada feria K su máquina específicamente para IBM (moldeo por inyección soplado) de PET, la TechnoDrive 65 PET. Además de la versatilidad, la característica más importante de la máquina es su alta velocidad, que hereda de la tecnología TechnoDrive, su predecesora. El tiempo de ciclo seco es de tan solo 1,8 segundos, lo que la hace una de las alternativas más rápidas del mercado. Usando esta plataforma como base, los ingenieros de Jomar expandieron las capacidades de trabajo incorporando un motor de plastificación más robusto, válvulas de alta presión y otras mejoras, tales como boquillas con calentadores incorporados, utilizadas para mejorar el procesamiento de PET. El resultado es una máquina que se ha diseñado específicamente para procesar dicha resina, pero que también se puede llevar a materiales más comunes, como PP y PE, cambiando solamente el tornillo de plastificación y haciendo algunos ajustes menores.

Algunas máquinas de IBM requieren una cuarta estación para el procesamiento de PET. Esta estación “extra” es usada para acondicionar las barras de los núcleos y asegurarse de que tengan la temperatura correcta, antes de envolverlas con PET. La tecnología de Jomar cumple con esta labor en la estación de expulsión, con lo que se hace un híbrido de las etapas tercera y cuarta. Esto le permite a la casa matriz ajustar la temperatura del núcleo y crear las condiciones óptimas de proceso con un tiempo de ciclo extremadamente rápido.

La TechnoDrive 65 PET puede moldear un amplio rango de formas y tamaños en PET. Sin embargo, una de las limitaciones radica en la naturaleza del IBM. A diferencia de las máquinas que cuentan con la acción adicional del estirado, en este equipo no se genera una acción de orientación biaxial – que permite moldear espesores de pared extremadamente delgados. El espesor típico en este tipo de aplicación es de alrededor de 1 mm, lo que lo hace apropiado para la industria cosmética o farmacéutica. La empresa promociona su tecnología llave en mano, donde Jomar provee tanto la máquina como el molde, a manera de garantizar la ventana de proceso más robusta posible.

RECICLAJE Y PRODUCTIVIDAD

La incorporación de PET reciclado parece ser una de las inquietudes más importantes a la hora de buscar tecnología de fabricación de envases de PET. Así lo expresa Jenny Castañeda, representante de ventas de Nissei ASB Centroamérica

Jomar

La TechnoDrive 65 PET, de Jomar, puede moldear un amplio rango de formas y tamaños en PET, y puede adaptarse también para procesar poliolefinas.

para la región Andina. “Vemos un interés creciente de nuestros clientes por incorporar PET reciclado en sus envases, y es una inquietud que nos plantean recurrentemente”.

Para Carlos Castro, de Jomar, entre los fabricantes de botellas existe una tendencia marcada hacia buscar economizar energía y mejorar la productividad. “También se está hablando sobre el potencial de poder fabricar envases por inyecto soplado a multicapas, para utilizar material reciclado”. En este caso, Castro detecta un interés especial para el procesamiento de estructuras de PE y PP. TP

CONTROL INALÁMBRICO PARA PRUEBAS DE MATERIALES

Tinius Wireless ha actualizado su gama de interfaces de operador con el dispositivo inalámbrico portátil HMC 2.0 interfaz. El dispositivo habilitado para operar por Bluetooth permite la máxima flexibilidad

PRECISIÓN DIMENSIONAL PARA TUBOS Y MANGUERAS

A medida que se fabrican productos extruídos, como tubos y mangueras, la ovalidad de los productos sumada a la rotación típica del tubo pueden llevar a errores en la

cuando se combina con una máquina de ensayos universal y se puede utilizar en las series de probadores ST y SL. Cuenta con un sistema basado en Android y se puede utilizar para controlar la máquina por medición con muchos de los escáneres existentes de dos, tres y cuatro ejes.

Para medición de las tolerancias dimensionales de tuberías y mangueras, Zumbach ha desarrollado una tecnología identificada como True Diamater y True Ovality, para su serie de escáneres láser Trio, que calcula el eje menor y mayor

Tinius Olsen

sí mismo o en conjunto con el software Horizon de Tinius Olsen. La duración típica de la batería es de aproximadamente 11 horas de uso continuo y tiene un radio de funcionamiento seguro de un máximo de 10 m. de tres ejes medidos en línea y en tiempo real. El método de medición pendiente de patente permite determinar el diámetro y la ovalidad de un producto medido, independientemente de su orientación en el campo de medición.

Cuando se mide un producto con tres ejes, el valor de cada uno de los ejes puede pensarse

El HMC 2.0 cuenta con una pantalla de tres canales y puede mostrarse en múltiples unidades. Con esto puede controlar el movimiento de la máquina durante la configuración de la prueba e iniciar una prueba directamente desde la aplicación. Hay una visualización instantánea del estado de la máquina y los valores de la prueba.

El HMC 2.0 está habilitado para Wi-Fi para permitirle ser parte de una red local. Por lo tanto, los resultados de las pruebas pueden enviarse directamente a una impresora o conectarse a un PC. Las cámaras trasera y frontal de 5MP están integradas en la interfaz y se pueden usar para tomar fotografías y videos de los especímenes, de las pruebas y de las configuraciones, para enri-

quecer el informe de ensayo. como el lado de un hexágono. Para este hexágono, solamente hay una elipse que tocará cada lado del hexágono en un solo punto. Cuando se identifica esta elipse se identifican el eje menor y mayor. El diámetro real se compone del promedio de los dos ejes, mayor y menor, y la ovalidad se define como la diferencia entre los dos.

SISTEMA PORTÁTIL PARA CLASIFICACIÓN DE RECICLAJE

Trinamix GmbH, una subsidiaria de propiedad de BASF, ha desarrollado una nueva aplicación para su solución de espectroscopía móvil de infrarrojo cercano (NIR). Con la ayuda de la combinación de un práctico dispositivo de medición, un análisis de datos inteligente y una aplicación móvil, los plásticos ahora también se pueden determinar y diferenciar con precisión. Esto facilita la separación de componentes y materiales de embalaje según el tipo de plástico y, por lo tanto, el reciclaje y la reutilización.

Con la solución de espectroscopía NIR todos los plásticos comunes se pueden identificar de manera flexible.

La tecnología de espectroscopia NIR está probada y se utiliza en laboratorios de todo el mundo; lo innovador es el formato portátil y la combinación con el análisis de datos en la nube. Poco más grande que un teléfono móvil, el dispositivo de medición se puede utilizar ampliamente. “Hemos empaquetado un procedimiento de prueba y análisis establecido en un práctico formato para llevar”, explica Adrian Vogel, Gerente de Soluciones de Espectroscopía de Desarrollo Comercial y Ventas en Tri-

namix. “La miniaturización y la conexión a la nube hacen posible utilizar la espectroscopia NIR en cualquier lugar y en cualquier momento para una determinación de material extremadamente precisa”.

Con la ayuda de la solución de espectroscopía NIR de Trinamix, todos los plásticos comunes se pueden identificar en cuestión de segundos. El espectro va desde poliolefinas clásicas como PE, PP y PVC hasta PET y plásticos técnicos como ABS o PA, cuya diferenciación es especialmente importante para las empresas de reciclaje, especialmente en mezclas con otros plásticos. Trinamix también integra otros materiales según los requisitos del cliente.

La tecnología está orientada a empresas

Trinamix

que no necesitan un gran sistema de clasificación estacionario, sino una solución flexible y móvil. Los lugares de uso son los centros de reciclaje, las empresas de reciclaje y los fabricantes de bienes fabricados con material reciclado. La solución también es interesante para empresas de recolección y grandes distribuidores. “Si los residuos plásticos valiosos se pueden clasificar y recolectar por separado donde se generan, esto reduce los costos de transporte a los sistemas de clasificación central y, por lo tanto, las emisiones de CO2. Además, los plásticos de un solo tipo se pueden vender como materiales reciclables”, dice Adrian Vogel, al explicar los beneficios para el medio ambiente y los usuarios.

MEDICIÓN DE ESPESORES EN BOTELLAS Y PREFORMAS

Agr International desarrolló el Gawis 4D, un sistema todo en uno para la medición de botellas y preformas, que soporta el diseño, control de proceso y gestión de la calidad. Contiene un sistema de medición de espesor y un sistema de medición dimensional a través de tecnología óptica, y se combina con soluciones de automatización, para simplificar las operaciones de medición de un contendor, a la vez que maximiza la productividad de las pruebas.

La tecnología óptica se ajusta a un amplio rango dimensional y a contenedores y botellas de diferentes formas. El objetivo del sistema es simplificar la operación y maximizar el número de unidades que es posible medir, con alta precisión y repetibilidad. En la nueva versión se ha trabajado para mejorar la facilidad de uso de la interfaz de usuario, automatizar los trabajos, lograr una excelente medición del cuerpo y un control preciso utilizando cámaras con imágenes de 360°, medición no destructiva compatible con PET y un amplio rango de polímeros y protocolos de comunicación de industria 4.0.

Uno de los énfasis del diseño del sistema es no solamente medir la dimensión de los contenedores, sino tener suficiente precisión para la calificación y administración de los moldes. La tecnología de medición de visión utiliza componentes de cámara de alta densidad de pixeles, en combinación con óptica telecéntrica e iluminación mejorada. De esta forma se logran sombras muy definidas, con lo que es posible tener la mayor precisión dimensional, repetibilidad y un bajo porcentaje de variación para mediciones individuales.

Con el sistema AutoJob, el Gawis 4D simplifica la operación de los trabajos de medición con el reconocimiento automático de mediciones claves en una botella o preforma patrón. Con este método el sistema escanea la muestra, identifica las mediciones estándar para esa muestra patrón y las incorpora en el trabajo en término de segundos. De esta forma se acelera la creación de nuevos trabajos, ahorrando cientos de hora de tra-

AGR international

bajo manual al año. TP

¿ES NECESARIO UN DEPARTAMENTO DE CALIDAD EN UNA PLANTA DE PLÁSTICOS?

Un proceso confiable es más efectivo que un departamento de calidad, porque garantiza que el producto salga bueno sin necesidad de medirlo.

POR JUAN CARLOS OBERNDORFER, OMR MAQUINARIA PARA PLÁSTICOS

La necesidad de un departamento de calidad se da como un hecho, pero ¿es realmente necesario?

La mala calidad reduce las ventas y encarece costos, la buena calidad aumenta las ventas y la rentabilidad sustancialmente, por lo que a primera vista sí es necesario, pero hay que profundizar más.

Para empezar, hay que decir que, utilizando adecuadamente la tecnología actual, los procesos de plásticos son prácticamente 100% confiables, predecibles, repetibles y reproducibles. Mientras más confiable sea un proceso menos necesario es el departamento de calidad.

En otras palabras, la necesidad del departamento de calidad en las plantas modernas surge de la falta de confiabilidad de un proceso.

La mala calidad y los departamentos de calidad son uno de los costos visibles e invisibles más importantes que tienen las empresas de plásticos, además de que afecta sustancialmente la productividad, la eficiencia y la rentabilidad de las fábricas.

Este ejemplo ilustra bien la importancia de la buena calidad: una pieza ficticia se vende a $ 1,000, y sus costos se distribuyen así: materia prima $410, costos fijos $490, impuestos $30 y utilidad $70. Cuando una pieza es rechazada, la utilidad de las siguientes 7 piezas se va en amortizar la parte de los costos fijos que le correspondían a la pieza mala. Si además se pierde la materia prima, son, por cada pieza mala, 13 las piezas que se fabrican a cero utilidad.

Esto se traduce, en el caso del ejemplo, en que si la empresa tiene un rechazo del 10%, la utilidad se cae a menos de la mitad; y para obtener la misma utilidad, la empresa tiene que aumentar sus precio de venta

en un 7%. Si también se pierde la materia prima, tiene que aumentar los precios de venta en un 12%, porque de lo contrario no tendrá utilidad. Usualmente, mientras más alto el precio menor las ventas.

Una buena práctica es medir las cavidades con sistemas ópticos, al recibir los moldes y también después de haber fabricado un cierto número de piezas, para garantizar que están dentro de tolerancias.

A lo anterior, hay que sumarle toda la infraestructura y personal que requiere un departamento de calidad, necesarios para detectar oportunamente las piezas malas. Es decir, la existencia del departamento de calidad eleva de manera importante los costos fijos.

Los problemas de calidad tienen muchas más implicaciones ocultas de gran incidencia en los resultados de la empresa, como son el valiosísimo tiempo perdido de la administración atendiendo reclamos prevenibles de clientes, la pérdida de confiabilidad como proveedor que termina afectando las ventas, lo cual es muy grave.

La buena calidad es un plus que en muchas ocasiones los clientes pagan y además es quizás el mejor vendedor que puede tener una fábrica.

La mala calidad tiene más tentáculos que contribuyen a elevar aún más los costos, como son los comités de análisis y solución de los problemas de calidad. Este tipo de comités, hacen que la estructura administrativa tenga que ser más grande, y por lo tanto más costosa.

En suma, la mala calidad encarece sustancialmente el precio de un producto, a tal punto que una empresa con un rechazo por calidad de cero y una eficiencia del 99% o

más puede vender tranquilamente un 20% por debajo del precio de mercado que otra que tenga un rechazo del 10%

CALIDAD, PRODUCTIVIDAD Y RENTABILIDAD

Un proceso confiable es más confiable que un departamento de calidad. En vez de un departamento de calidad debe existir un departamento que establezca las especificaciones del producto, teniendo en cuenta las necesidades del cliente y las condiciones de proceso; en otras palabras, un departamento de confiabilidad del proceso.

La diferencia es sustancial. Un departamento de confiabilidad garantiza que el producto salga bueno sin necesidad de medirlo; un departamento de calidad revisa el producto una vez fabricado. Como dice el dicho, después de ojo sacado no hay Santa Lucía que valga.

La pregunta es, entonces ¿qué hacer para poder eliminar el departamento de calidad?

Lo primero es contar con máquinas que tengan controles con niveles de precisión que se ajusten a las necesidades del producto y utilizar los controles adecuadamente, para que la máquina pueda detectar oportunamente cuando una pieza no cumple las dimensiones.

Lo siguiente es asegurarse de que los moldes y dados están bien fabricados. Medir con un alto nivel de precisión piezas plásticas es muy complicado, por lo que lo ideal es medir las cavidades y herramentales. Una buena práctica es, siempre y cuando sea posible, medir las cavidades con sistemas ópticos, al recibir los moldes y también después de haber fabricado un cierto número de piezas para garantizar que están dentro de tolerancias ya que los moldes sufren desgastes en el tiempo. En la actualidad los sistemas ópticos permiten hacer estas mediciones con mucha mayor precisión y velocidad y con una relación costo beneficio excelente en comparación a los sistemas tradicionales.

Lo siguiente es asegurarse de que los moldes cuentan con suficiente agua y de que no hay oxido en los moldes. La falta de agua y/o la presencia de oxido reducen la remoción de calor, lo que genera variaciones y heterogeneidad en la temperatura del molde que afectan el proceso y alargan el ciclo, por lo que mientras más deficiencias tenga el sistema de enfriamiento, más inestable y menos confiable es el proceso, con las consecuencias ya explicadas.

Además, estas continuas alteraciones del proceso hacen que sea muy difícil estandarizarlo y con ello poder garantizar la confiabilidad necesaria para no necesitar departamento de calidad.

También es de suma importancia la automatización, porque permite garantizar que la extracción del producto no genera variaciones en el tiempo ciclo y con ello contribuye de manera importante a la estabilidad de la máquinas. TP