11 minute read

A produção flexível no Tooling

by CEFAMOL

Desde a revolução industrial no século XVIII que as técnicas de produção têm evoluído continuamente para responder aos desafios e necessidades dos mercados e para a maximização dos lucros das empresas produtoras. Desde essa altura o mundo assistiu a várias mudanças nos paradigmas produtivos, dinamizadas pela evolução dos mercados, das sociedades e das necessidades dos consumidores, e atendendo aos recursos disponíveis.

No início do século XX criaram-se fábricas de grande dimensão, que produziam em massa e a baixo custo para satisfazer as necessidades dos consumidores que, entretanto, começaram a ganhar poder de compra. Por esta altura, Frederic Taylor, engenheiro norteamericano e conhecido como o pai da administração científica, iniciou um processo de racionalização e controlo do tempo e do espaço na fábrica tendo como objetivo maximizar a produção e o lucro.

Anos mais tarde, Henry Ford industrial de renome do sector automóvel aperfeiçoou as ideias de Taylor e criou o paradigma da produção em linhas de montagem. Estas eram linhas de produção especializadas, onde os operários realizavam operações mecanizadas e com algum grau de perícia, mas acima de tudo envolviam tarefas repetitivas e semiautomáticas. Com esta filosofia de trabalho Ford criou e estabeleceu novos métodos de trabalho na produção, os quais permitiram uma diminuição radical do tempo não produtivo e do tempo de produção. O exemplo de aplicação mais conhecido desta filosofia foi na produção do modelo T da Ford, que permitiu a rápida produção de milhões de veículos e levou à democratização do automóvel.

Esta filosofia vingou até aos anos 70 do século passado, onde o modelo de gestão industrial orientava para a produção em massa, suportando-se na mão de obra intensiva disponível até então, tendo sido explorada sobretudo pelos fabricantes europeus e norte-americanos. Nesta altura o aumento do preço do petróleo e consequentemente dos preços da energia, e as políticas sociais muito protetoras dos direitos dos trabalhadores e do estado social, conduziram ao aumento considerável dos custos do trabalho nos países desenvolvidos, o que obrigou a que muitas das empresas se deslocalizassem para áreas geográficas com mão de obra mais barata.

As mudanças promovidas pelas novas filosofias apelam à externalização de parte da produção. A produção anteriormente realizada no interior de uma empresa passa para agentes externos, reduzindo ou eliminando os stocks de produtos na empresa. As empresas passam a produzir em pequenos lotes de produtos variados e somente os necessários e de acordo com a procura, sendo que a encomenda apenas é entregue na hora, segundo o conceito de “Just in time”.

Também, o aumento do ritmo da evolução tecnológica (tornando-a cada vez mais acessível às empresas), o aumento do treino e da formação das pessoas, assim como o aumento das suas aspirações, tornaram o contexto industrial tão dinâmico que as empresas que conseguem aproveitar a criatividade e a iniciativa de grande parte de sua força de trabalho têm uma vantagem sobre aquelas que só contam com a contribuição de seus especialistas e gestores.

Nos sectores industriais onde se observam mudanças tecnológicas relativamente amplas e rápidas, as empresas devem adotar um tipo de organização mais flexível e inovador para atingir a excelência na produção; deverão ser capazes de diversificar e adequar frequentemente os seus modelos de fabrico e inovar nos produtos, acautelando as perdas de produtividade. Só assim é que poderão responder mais rapidamente a uma procura que se caracteriza por uma grande diversidade e pela customização em massa.

Os novos modelos despertaram soluções como a “produção de pequenos lotes” ou a “produção por encomenda” e com isto novos modelos de gestão, como por exemplo os Sistemas de Produção Flexível (Flexible Manufacturing Systems – FMS). Estes são orientados para adaptar os produtos às exigências dos clientes recorrendo a mão-de-obra qualificada e a uma organização de trabalho baseado na descentralização e na participação, daí também poderem ser chamados de “sistemas antropocêntricos de produção”.

A produção flexível assume diferentes abordagens. Uma das abordagens versa a capacidade de produzir novos tipos de produtos e de poder alterar a ordem de execução de cada uma das operações para responder a essa nova produção. Outra abordagem assenta na capacidade de um sistema de produção lidar com alterações do volume de produção, isto é, de reorientar a produção ou cada uma das suas tarefas para diferentes máquinas para utilizar toda a capacidade disponível e desta forma responder a variações significativas no volume de produção. Aqui são utilizados os mesmos equipamentos para diferentes operações, tendo por base a sua disponibilidade e tirando partido da sua versatilidade.

As empresas fabricantes de moldes assumem que um molde é um produto único e a sua produção assenta numa filosofia de “one-of-a-kind production”. A produção de um molde é por princípio uma produção por encomenda, e é orientada segundo os requisitos e as especificações do cliente.

As operações de fabrico de um molde estão tipificadas, e todas as peças fabricadas numa empresa necessitam de operações de desbaste, de furação, de acabamento, de retificação, e de montagem do conjunto. Apesar disto, o layout fabril assume diferentes tipos de organização de empresa para empresa. Algumas empresas apresentam um layout com distribuição de equipamentos de utilização fixa ou especializada em determinados tipos de operação, enquanto outras organizam os seus equipamentos para criar uma utilização versátil.

F1 – Algumas tecnologias tradicionais no fabrico de moldes.

O tipo de organização do layout depende essencialmente das características típicas dos moldes produzidos e da diversidade de produto a que esses moldes respondem. Se a empresa produz sempre moldes para um mesmo tipo de produto, terá uma elevada especialização e toda a sua cadeia está preparada para rentabilizar os seus recursos e para maximizar a produção desse tipo de molde. Como exemplo apresentam-se os casos de moldes para parachoques ou moldes para embalagens de vidro. No entanto, esta especialização contribuiu para a redução da flexibilidade industrial das empresas, pois estas ao se especializarem numa tipologia de produto deixaram de ter as competências e a experiência para realizar outras tipologias de operações, e perderam a flexibilidade necessária para fabricar outro tipo de peça ou molde.

No segundo tipo de organização de layout temos as empresas que organizam os seus equipamentos segundo um layout que permite uma utilização mais versátil. Os equipamentos e toda a empresa estão preparados para realizar tarefas complementares, sejam de desbaste, acabamento, furação e roscagem, entre outras, tendo como premissas a qualidade e a redução do tempo de produção. Estas empresas terão uma maior versatilidade e facilidade para fornecer moldes para diferentes tipos de produto, e mesmo para diferentes setores industriais dentro da metalomecânica.

As empresas fabricantes de moldes possuem hoje equipamentos de produção “inteligentes” e com um elevado grau de automatização. Estes conseguem obter dados em múltiplos pontos da sua estrutura e do processo em curso para adaptarem as condições de funcionamento ou corrigirem alguns parâmetros do processo em tempo real. As soluções instaladas permitem uma maior flexibilidade às empresas, tirando partido dos sistemas de troca automática de ferramentas e de peças, assegurando a operação em contínuo durante muitas horas e até dias sem a presença de operadores.

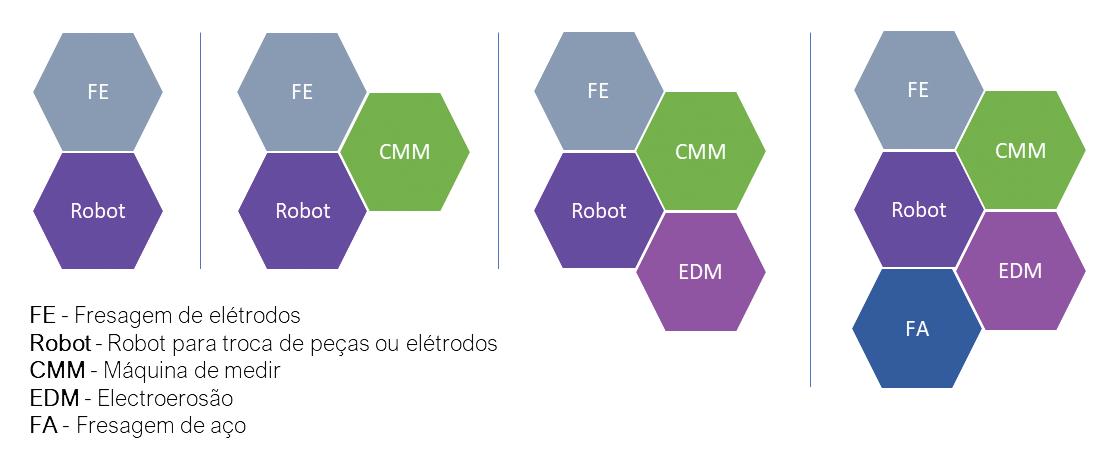

A experiência acumulada das empresas neste tipo de equipamentos abriu as condições para se implementarem as primeiras células de produção flexível, que no início apenas incorporavam a incorporam o fabrico de elétrodos e a eletroerosão, mas que foram crescendo em tecnologia e dimensão até incorporarem todas as tecnologias críticas no fabrico dos moldes, desde a fresagem, a eletroerosão ao controlo dimensional.

F2 – A evolução da tipologia das células de fabrico no tooling.

Estas novas células aumentam consideravelmente a capacidade e a flexibilidade da produção de moldes. A experiência mostra que estes sistemas são eficazes quando os sistemas de troca de ferramentas e de setup das peças e ferramentas estão otimizados, e os sistemas de planeamento são robustos e permitem acompanhar in-loco e em tempo real todo o processo.

As células de produção flexíveis permitem uma maior flexibilidade da produção, tirando partido de uma grande panóplia de conhecimentos, de competências e de habilidades diversificadas e uma formação sólida nas tecnologias que permite melhorar os sistemas e introduzir soluções avançadas. Por exemplo, observámos ao longo dos anos que muitos dos componentes e acessórios utilizados pelas empresas para a construção do molde passaram a ser fornecidos por empresas especialistas, tirando partido de um elevado esforço ao nível da normalização e estandardização desses elementos. Esta filosofia, que em determinada altura colocou em causa alguns dos pressupostos e a viabilidade das empresas, vingou, foi endogeneizada pela indústria e transformou-se numa ferramenta concorrencial.

Uma das formas de flexibilidade nas empresas é a alteração do produto, pelo aproveitamento de experiência, de conhecimento e tecnologia para fornecer um novo produto, acrescentando valor. No tooling tem-se verificado que algumas empresas de moldes avançaram com uma estratégia de alargamento da sua cadeia de valor tradicional, e procuraram fornecer para outros mercados que não os tradicionais ou para outro tipo de produto dentro do setor onde atuam. Assim, algumas empresas passaram a fornecer, além do molde, novos serviços de engenharia, as peças plásticas ou o produto final.

F3 – Flexibilidade na cadeia de valor.

As empresas de moldes encontram-se perante uma nova revolução industrial, a INDUSTRIA 4.0. Aqui assume-se de forma clara a produção digital, tirando partido do avanço dos softwares de CAD, CAM e CAE que permitem projetar e simular as operações e a cadeia de produção segundo diferentes cenários acautelando aspetos negativos na produção. Esta nova era suporta-se na apropriação das novas tecnologias que privilegiam a utilização de soluções avançadas para maximizar a produção e auxiliar na tomada de decisão. As novas ferramentas permitirão às empresas aplicar a sua experiência e conhecimento noutros trabalhos com maior facilidade, acrescentando flexibilidade às suas atividades.

As novas tecnologias promoveram a alteração do modelo de interação cliente-fornecedor, que passou a ser muito próxima, ao ponto de o cliente poder estar omnipresente, gerando enormes desafios para as empresas, quer ao nível da organização do processo produtivo quer ao nível dos sistemas de planeamento e controlo da produção. Esta proximidade, ao ser comum entre todos os fornecedores, obriga as empresas fabricantes de moldes a criarem uma enorme dinâmica na criação e implementação de soluções inovadoras e para a endogeneização de novas tecnologias. Ao mesmo tempo obriga as empresas a assegurar uma enorme flexibilidade para acomodar a constante alteração das especificações do produto, e também para acomodar alterações ao volume de produção ou para a utilização de novas tecnologias que no tooling podem permitir o desenvolvimento de novas tipologias de moldes capazes de integrar novas tecnologias e materiais para produtos de alto valor acrescentado, permitindo a diversificação de mercados.

A dinâmica dos mercados e a evolução tecnológica auspiciam novos paradigmas de produção e nos modelos de produção industrial, assumindo uma maior elevada proximidade ao cliente. Os sistemas serão evolutivos e capazes de uma reconfiguração ágil, nomeadamente de células flexíveis de produção avançada e microfábricas com sistemas de controlo e monitorização potencialmente distribuído. O ambiente fabril será povoado por robôs colaborativos que conviverão naturalmente com os operadores, e será um ambiente previamente simulado, onde os dados de produção serão utilizados por sistemas de inteligência artificial para autorregulação e para tomada de decisões imediatas.

A digitalização e virtualização do chão de fábrica será cada vez mais uma realidade, o que implica uma alteração nos modos de trabalhar, e que as organizações apostem numa eficaz gestão das qualificações das pessoas: o facto de automatizar cada vez mais as atividades de transformação, o peso e a importância das funções de conceção, programação, planeamento, manutenção e gestão da empresa tornam-se cada mais preponderantes.

Com a automatização, uma parte do saber-fazer tradicional, da competência manual, irão perder protagonismo para um novo saber-fazer, de competência mais intelectual – pessoas com mais autonomia e com formação alargada que lhes permita realizar tarefas variadas e complexas. Os novos sistemas, como a Realidade

Aumentada ou a Inteligência Artificial, serão orientados para atingir elevados requisitos de produtividade, de qualidade e de segurança, e atenderão à eficiência energética e à sustentabilidade ambiental.

A força da flexibilidade encontra-se na qualidade e na motivação dos recursos humanos das empresas, onde o trabalho em grupo e a cooperação são aspetos fundamentais. O envolvimento das pessoas e a estabilidade no emprego foram factos que permitiram às empresas criar e manter um elevado grau de conhecimento sobre as operações específicas e da tecnologia, e vão continuar a ser fundamentais para o crescimento das empresas.

Independentemente da solução encontrada para os problemas que foram surgindo às organizações ao longo dos tempos (Fordismo, Taylorismo, Toyotismo, Lean, Sistemas Flexíveis, Sistemas Ágeis, IoT e I4.0), um dos fatores determinantes para o sucesso, mantémse sempre na base de tudo: As pessoas! As competências das pessoas, o talento das pessoas, o conhecimento das pessoas, o envolvimento das pessoas foram e são a base para o sucesso das soluções. Assim, cabe às organizações dinamizar as suas pessoas para fazerem aquilo que sabem fazer bem, e em simultâneo dotálas de outras competências para fazer face aos novos desafios.

-

Artigo elaborado no âmbito das atividades do projeto IDT em copromoção SMIT | Smart Multifunctional Integrated Tool. •

Texto: António Baptista e Ricardo Freitas | CENTIMFE