8 minute read

Gigawatts uit wind op zee

In 2030 wil het kabinet genoeg windturbines in de Noordzee hebben staan voor een totaal vermogen van ongeveer 21 gigawatt. Dat is bijna tien keer zo veel als de huidige productie van 2,5 gigawatt. Om die opschaling te realiseren moet het allemaal nog wel even een tikje efficiënter. Daarover gaat deel 1 van deze nieuwe serie over windenergie op zee.

Meer windenergie winnen kan op twee manieren: meer windturbines bouwen of meer energie uit een turbine halen. Vanwege de enorme geplande opschaling zijn beide nodig. ‘Het vermogen van windturbines is de laatste jaren al ink gegroeid’, zegt Jan Willem Wagenaar, programmamanager windenergie bij onderzoeksorganisatie TNO. ‘Zo’n tien jaar geleden had een typische windturbine een vermogen van twee megawatt, een enkele uitschieter ging tot vijf megawatt. Tegenwoordig produceren ze veertien tot zelfs achttien megawatt.’

De verwachting is dat het vermogen nog naar zo’n 23 megawatt per turbine kan doorgroeien. Dit gebeurt door de turbinebladen steeds groter te maken. ‘Twintig jaar geleden dacht men dat bladen van honderd meter wel de grens waren’, vertelt Michiel Hagenbeek, projectmanager bij TNO en specialist in composietmaterialen. Dat is de lengte van een voetbalveld. Het record zit nu op 128 meter en is in handen van de Chinese fabrikant CSSC Haizhuang.

Koolstofvezels

Deze lange bladen mogen niet te zwaar zijn en moeten bestand zijn tegen de kracht van de wind. Daarom worden ze slank ontworpen en gemaakt van een lichter en sterker materiaal dan voorheen. Hagenbeek: ‘Tot nu toe maakten we de bladen van een composiet van glasvezel en polyesterhars. Van glasvezel stappen we nu vaak over op een lichtere koolstofvezel. Daarnaast wordt tegen-

Energie oogsten in de Noordzee

Wind op zee is een cruciale energiebron van de toekomst. Opschaling gaat gepaard met grote uitdagingen. Hoe zijn windturbines efficiënter te maken? Hoe passen ze in het energiesysteem? Waar moeten de materialen vandaan komen?

Hoe is schade aan natuur, scheepvaart en visserij te voorkomen? En wat is het lot van afgedankte turbines? Over deze vragen en mogelijke oplossingen gaat deze vierdelige serie Windenergie op zee.

woordig vaak een hoogwaardiger hars gebruikt, zoals een vinylester- of epoxyhars.’ Die combinatie maakt dat het blad meer belasting aankan dan een glasvezel-polyester blad en gee meer stij eid. Hagenbeek: ‘Dat is belangrijk, want als lange bladen te veel buigen, zwiepen ze tegen de mast aan.’

Stalen bussen

De lange bladen vergen een stevige bevestiging aan de rotor. Op deze verbinding komen enorme krachten te staan. De klassieke manier om de bladen vast te maken is met hamerkopbouten ofwel T-bouten. Maar hoe groter de wiek, hoe meer er hiervan nodig zijn om de krachten te weerstaan. Op een gegeven moment past dat simpelweg niet meer, vanwege de brede kop van deze bouten.

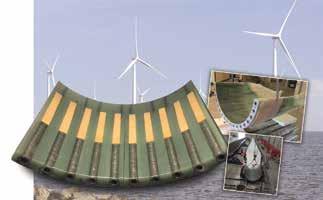

Om die reden werkt men steeds vaker met root bushings. Daarbij worden al tijdens de constructie van het composieten turbineblad getande stalen bussen in de ‘wortel’ verankerd – dus in het deel van het blad dat aan de rotor wordt vastgemaakt. Omdat de bussen minder plek innemen dan T-bouten, kunnen er ongeveer 30 procent meer van worden aangebracht.

Het rotorbladenbedrijf We4Ce uit Almelo maakt turbinebladen met zulke bushings, gebruikmakend van een vacuüminfusietechniek. ‘Daarbij worden de droge vezelmatten die het geraamte van de constructie vormen, samen met alle onderdelen voor de verbinding in een mal geplaatst en onder vacuüm gezet’, legt Hagenbeek uit, ‘en daarna wordt de hars geïnfuseerd.’ Het resultaat, na de uitharding van de hars, is een composieten constructie inclusief de stalen bushings. Twee jaar geleden is de technologie samen met TNO doorontwikkeld en getest. Trapeziumvormige bussen bleken het beste resultaat te geven. ‘En die zijn zo sterk dat het nu mogelijk is bladen van 120 meter toe te passen’, zegt Hagenbeek.

Uit het zog

Technisch gesproken kan de energieopbrengst per turbine dus omhoog. Maar vergroot dit ook de opbrengst van het hele windpark? Om geen last van elkaars zog te hebben, moet er voldoende afstand tussen de turbines in een windpark zitten en dat effect neemt toe naarmate de turbines groter worden. ‘Het zog is de turbulente stroom die achter een draaiende turbine ontstaat’, zegt Simon Watson, windenergiespecialist bij de faculteit lucht- en ruimtevaart van de TU Delft.

‘Daaruit valt door andere turbines nauwelijks energie te oogsten.’ De lengte van het zog schaalt met de diameter van de rotor. Maar omdat het vermogen van de windturbine schaalt met het oppervlak van de draaicirkel –dus met het kwadraat van die diameter – loont het toch de turbines groter te maken.

Ik hoop dat turbines vanaf

2030 als zelfdenkend team kunnen opereren

Daarnaast zoeken wetenschappers naar manieren om het zog te verminderen of af te buigen – door de bladen enigszins om hun as te draaien of de turbine te kantelen. Watson: ‘Of door het turbineblad op een bepaalde frequentie te fixeren. Daarmee zijn windpulsen te creëren die het mengen van het zog met de omringende lucht stimuleren, waardoor de windsnelheid sneller herstelt.’ Door dit soort aanpassingen gaat de opbrengst van het windpark als geheel omhoog.

Met experimenten in een windtunnel en computermodellen onderzoeken wetenschappers aan de TU Delft, onder leiding van expert meet- en regeltechnieken windturbines Jan-Willem van Wingerden, hoe de opbrengst van het windpark is te optimaliseren. De toekomstdroom van Van Wingerden is dat de turbines in een windpark uiteindelijk gaan samenwerken, vertelde hij afgelopen jaar in een persbericht van de TU Delft. ‘Nu staan ze nog keurig op een rij, maar ik hoop dat ze vanaf 2030 als zelfdenkend team opereren: na overleg met de rest dobbert een windturbine dan naar de meest energie-efficiënte plek op zee, met als doel de energieproductie te maximaliseren en de belasting op de windmolens te minimaliseren.’

Kostenreductie

Naast de energie-efficiëntie is ook de kostenefficiëntie een belangrijke factor bij het opschalen van windenergie. De drie belangrijkste turbinefabrikanten van Europa en Amerika, Vestas, General Electric en Siemens, hebben het momenteel zwaar, zegt Wagenaar. ‘Die lijden verlies, terwijl er werk te over is.’ Belangenvereniging WindEurope concludeerde na onderzoek dat dit vooral komt door de lange tijdsduur – mede vanwege de vergunningsprocedures – tussen het afsluiten van een contract en de start van de bouw. Wagenaar: ‘Daardoor zijn tussentijdse prijsstijgingen niet meer op te vangen en die komen voor rekening van de fabrikant.’ Wat ook meespeelt is de meedogenloze competitie tussen de fabrikanten, denkt Wagenaar. ‘Maar die is helemaal niet nodig. De taart is groot genoeg.’ Het vergroten van turbines verlaagt de prijs per kilowatt windenergie, vooral omdat het kosten voor aanleg, bekabeling, onderhoud en logistiek reduceert. t foto : tno foto : shellasp / cc by - sa 4.0

In 2020 gold de Haliade-X 12MW op de Maasvlakte in Rotterdam nog als de grootste windturbine ooit gebouwd. Met één rotatie wekt deze turbine met bladen van 107 meter genoeg elektriciteit op voor een Nederlands huishouden voor ruim twee dagen.

Turbineblad op weg naar windpark Muirhall (op land) in Schotland. In 2015 gold dit blad met een lengte van 59 meter als gigantisch, nu bestaan er al bladen die twee keer zo lang zijn.

Wagenaar: ‘Simpel gezegd zijn er voor elke ondersteuningsconstructie, of daar nou een kleine of een grote turbine op staat, één paal en één schip nodig.’ Een andere manier om de prijs te reduceren, is minder conservatief ontwerpen. Watson: ‘We bouwen altijd een veiligheidsmarge in, om zeker te weten dat een turbine stevig genoeg is. Naarmate de kennis groeit, kan die veiligheidsmarge omlaag, en is er minder materiaal nodig voor de turbinebladen en -palen. In sommige gevallen kan er wel 50 procent vanaf.’

Veiligheidtesten

Ook ideeën over het testen van de veiligheid van een turbine zijn aan het veranderen, vult Hagenbeek aan. ‘Tot nu toe werd altijd één turbineblad aan een volledige test onderworpen. Zo’n blad wordt dan vaak overgedimensioneerd, dus robuuster en daarmee ook zwaarder gebouwd dan noodzakelijk is.’ Beter is het om veel meer data van verschillende (delen van) bladen te verzamelen, daarmee modellen te voeden en die te gebruiken om sterkte en gedrag van het totale blad te voorspellen, vindt Hagenbeek. ‘Dan is ook de spreiding in de eigenschappen van de bladen mee te nemen.’ Die kunnen een gevolg zijn van variaties in de samenstelling van het gebruikte materiaal of van afwijkingen in het maakproces.

Hagenbeek: ‘Modellen kunnen nu veel meer dan tien jaar geleden. Zo kunnen we meer variaties doorrekenen in dezelfde tijd en verschillende schalen aan elkaar koppelen, van beginnende schade op microschaal tot aan zichtbare scheuren en breuken.’ foto : we 4 ce

Het verschil tussen bladbevestiging met T-bouten (a) of met bushings (b).

Bij rootbushing worden metalen bussen in de rotorbladen geïntegreerd, om ruimte te besparen en zo meer verbindingen mogelijk te maken.

Vooral bij heel grote turbinebladen maakt het gebruik van simulaties het testen goedkoper. Bovendien kunnen onderzoekers op deze manier verschillende soorten belasting uitproberen. ‘Bij full-scale-testen kijken we alleen naar de maximale windsterkte’, zegt Hagenbeek, ‘maar die hoeft niet de meest kwetsbare belasting te zijn. Het gaat ook om frequenties en om de volgorde van zware en lichtere belasting.’

Monitoring

Het onderhoud van windturbines op zee vergt ongeveer een derde van de totale kosten van windenergie, vertelt Watson. Om die kosten te drukken, wordt steeds meer ingezet op realtime-monitoring, het gebruik van drones en het automatisch verwerken van meetgegevens. Daarmee is beter te voorspellen wanneer onderhoud nodig is en kan dit beter worden gepland. Hagenbeek: ‘Met in-

Gele funderingen en andere turbineonderdelen, wachtend op transport. Hoe groter de windturbine, hoe minder kosten voor onderdelen en transport per megawatt. foto : depositphotos gebouwde monitoring in het turbineblad, die de belasting en de vervorming meet en zo de spanning bepaalt, kunnen we na de installatie bijhouden wat het blad meemaakt.’

Voor het onderhoud zelf zijn ook slimmigheden bedacht, zoals het los aanbrengen van het uiteinde van een turbineblad (de ‘tip’). Die tips halen bij harde wind snelheden tot driehonderd kilometer per uur en eroderen snel door waterdruppels, zandkorrels en andere deeltjes in de lucht. Dit maakt de bladen minder efficiënt.

Hagenbeek: ‘Als we dan alleen de tip vervangen in plaats van het hele turbineblad, is dat enkele honderden kilogram aan materiaal in plaats van dertigduizend kilogram. En de klus is een stuk eenvoudiger.’ Zo gaan we steeds meer naar een gestandaardiseerde, modulaire ontwerpstrategie, zegt Wagenaar. Dat maakt het makkelijker en goedkoper onderdelen te vervangen.

Nieuwe ontwerpen

Af en toe duikt er een geheel nieuw concept op om windturbines efficiënter te maken. Hagenbeek: ‘Zoals een turbine waarbij de mast voor de bladen staat in plaats van erachter – dus aan de kant waar de wind vandaan komt.’ Het voordeel daarvan is dat de bladen verder kunnen doorbuigen dan bij een klassieke turbine. Ze waaien immers van de toren af, niet er naartoe. Dat biedt de mogelijkheid de molens nóg groter te maken. ‘Lange bladen moeten slank zijn om niet te zwaar te worden, maar moeten in het huidige ontwerp ook stijf genoeg zijn. Als ze achter de toren staan, is die stijfheid minder belangrijk’, zegt Hagenbeek. De bladen kunnen dan ook bij hardere wind blijven draaien. ‘Vergelijk het met palmbomen in een orkaan: de bladen buigen mee met de wind, en overleven zo het stormgeweld.’ De verwachting is dat dit ontwerp minder efficiënt is dan de huidige turbines, vooral omdat de mast aan de ‘verkeerde’ kant staat. ‘Maar als de bladen veel langer kunnen worden en er is minder materiaal nodig, wordt het wellicht toch interessant’, zegt Hagenbeek. Of dat inderdaad het geval is, moet nog worden uitgezocht.

Een ander concept is de drijvende windturbine die met lijnen aan de zeebodem is verankerd. Dat kost naar verwachting minder materiaal dan turbines waarvan de torens op de zeebodem staan en is wellicht een oplossing voor plekken die dieper zijn dan de (relatief ondiepe) Noordzee.

Meebewegen

Tot slot kan er nog een efficiëntieslag worden gemaakt in de aansturing. Turbinebladen worden gepitcht: de stand van de bladen wordt telkens aangepast. Zo raken ze bij hoge wind niet overbelast en kunnen ze bij lage wind toch draaien. ‘Hierbij hoeft niet altijd voor de hoogste energiewinst te worden gekozen’, zegt Watson, ‘maar is ook de levensduur van de turbine mee te wegen.’ Bij harde wind is de opbrengst hoog en de prijs van de energie dus vaak laag. Dan is economisch gezien de beste optie om een turbine soms zelfs uit te zetten, hoe efficiënt die ook is. Tenzij er natuurlijk een goede opslagmogelijkheid is voor windenergie. Daarover gaat deel 2 van deze serie, volgende maand in dit blad. •

Podium

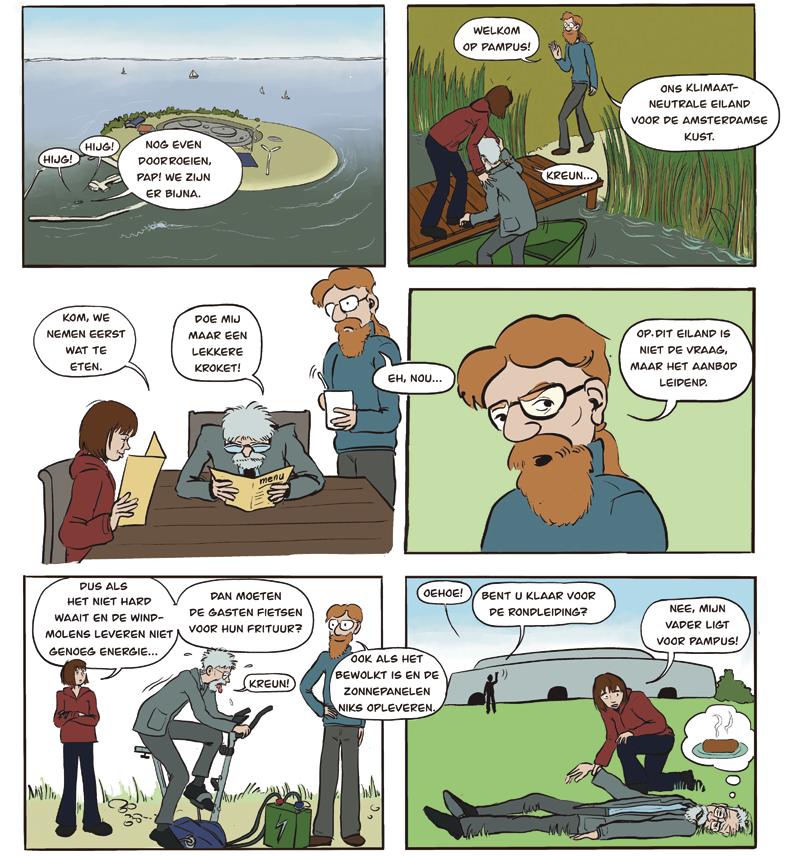

Vier experts delen hun inzichten in de technisch-maatschappelijke actualiteit.

Deze maand: Vanessa Evers