23 minute read

Pneus

Rodado novo

Para possibilitar a adoção de tráfego controlado em lavouras de cana-de-açúcar, além de alterações nos espaçamentos das entre linhas da cultura, são necessárias novas configurações de rodados e pneus agrícolas para tratores e conjuntos de máquinas que trafegam na lavoura

No cultivo da cana-de-açúcar ao final da década de 1990 se iniciou a introdução de máquinas e implementos para desenvolver as operações de plantio e colheita. Adoção de operações mecanizadas em substituição às operações manuais teve um crescimento exponencial após a criação de lei, pelo estado de São Paulo (Lei nº 11.241/2002), que proíbe a queima de 100% das áreas de cana-de-açúcar do estado até 2021 que podem receber operações mecanizadas. A partir desse fato, as máquinas passaram a trafegar com maior intensidade dentro dos canaviais, com a adoção da distribuidora e da plantadora de rebolos, ambos os equipamentos utilizados no plantio mecânico; a colhedora autopropelida que corta os colmos, subsequentemente processa-os produzindo colmos fracionados, que são descarregados nos transbordos. Por fim, os colmos são transportados e transbordados em treminhão ou rodotrem, que seguem para a usina. Os transbordos são rebocados por tratores e/ou montados sobre o chassi dos caminhões, todos utilizados no sistema de cana picada colhida mecanicamente sem queima (cana crua).

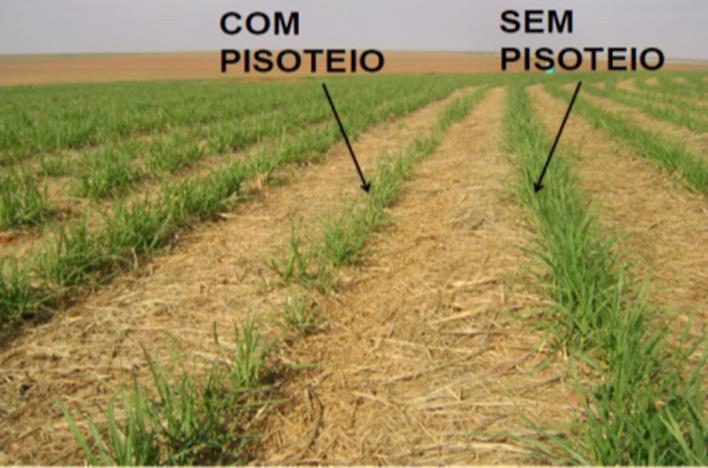

A partir desse momento, houve o aumento do tráfego e pisoteio na soqueira, ambos provocados pelos rodados das máquinas e equipamen

Figura 1 - Disposição espacial dos pneus 600/50-22.5 nas entre linhas do canavial

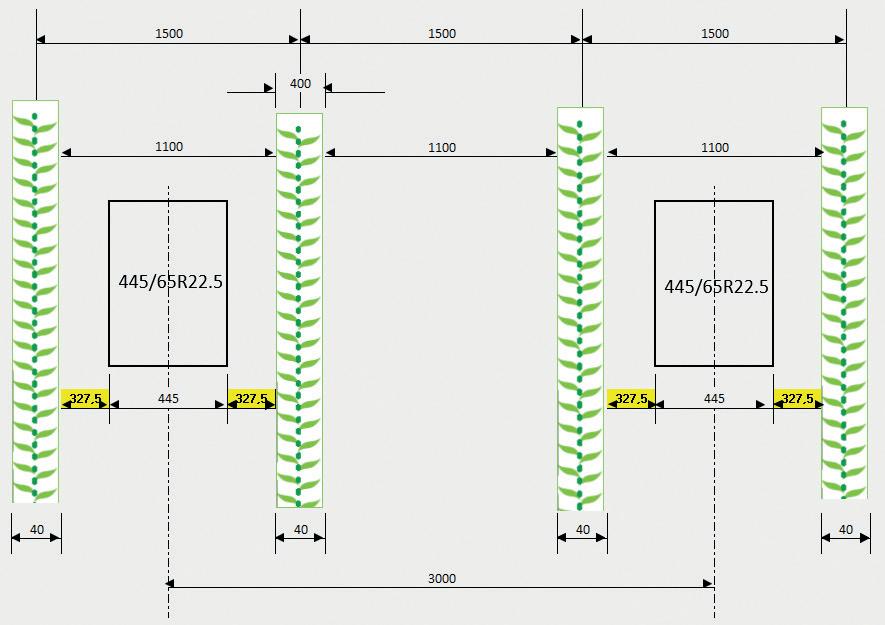

Figura 2 - Disposição espacial dos pneus 445/65R22.5 nas entre linhas do canavial

tos, isto gerou redução da produtividade e longevidade dos canaviais. A estes fatores também estão relacionados o aumento da densidade e a compactação do solo.

Alguns autores relatam que a compactação do solo causa a redução de 30% na produtividade de uma safra para a outra, a ação do pisoteio sobre a soqueira causa redução de até dez toneladas de cana por hectare, também causando impacto negativo no valor do ATR (Açúcar Total Recuperável) por tonelada de cana processada.

Comumente os canaviais são plantados com dois principais tipos de espaçamento entre as linhas, o espaçamento convencional de 1,5m x 1,5m, sendo este o mais adotado, e o espaçamento duplo alternado de 0,9m x 1,5m, chamado de canteiro pelo fato de ser formando por duas linhas de cana com distância entre elas de 0,90m. Em ambos os espaçamentos, os rodados trafegam nas entre linhas da cultura que possuem o espaçamento de 1,5m.

Muitos são os esforços para os rodados trafegarem distantes das soqueiras, ou seja, passarem no centro das entre linhas da cana desde o momento das operações de quebra-lombo, cultivo, até a colheita mecanizada. Para que isso seja possível em todas as etapas, podemos citar a importância de realizar o ajuste de bitola das máquinas. No plantio com espaçamento convencional (1,5m x 1,5m) a bitola das máquinas deve ser de três metros e no plantio com espaçamento duplo alternado (0,90m x 1,5m) a bitola deve ser de 2,40m.

O ajuste de bitola é essencial para o chamado sistema de tráfego controlado, que consiste em separar as zonas de tráfego das zonas em que há crescimento das plantas, concentrando a passagem de pneus em linhas delimitadas, assim, uma área menor será atingida, embora mais intensamente.

Com o intuito de adequar a bitola de acordo com o espaçamento das entre linhas do canavial, usinas e produtores adaptaram peças metálicas nos eixos para servir como alongadores, posteriormente devido a uma exigência dos consumidores, os próprios fabricantes das máquinas passaram a entregar os tratores com os eixos alongados.

O uso da tecnologia, com a adoção dos receptores GNSS (Global Navigation Salellite System) embarcados nos

Para adequar a bitola de acordo com o espaçamento das entre linhas, produtores utilizam alongadores de eixos e alguns modelos já podem vir de fábrica com eixos alongados

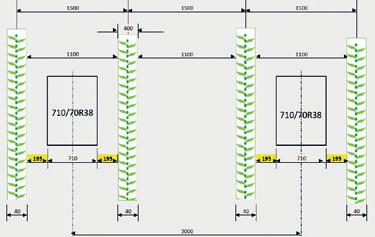

Figura 3 - Distância das laterais dos pneus 710/70R38 até a soqueira da cana

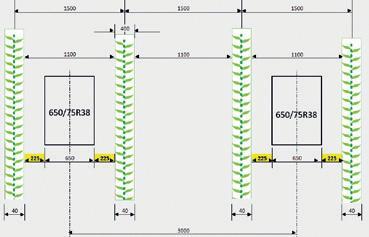

Figura 4 - Distância das laterais dos pneus 650/75R38 até a soqueira da cana

tratores, permite a utilização do piloto automático, este equipamento, por sua vez, corrige possíveis erros e desvios de rotas muitas vezes acometidos pelos operadores que não contam com o piloto embarcado no trator.

O fator-chave para o sucesso do tráfego controlado de qualidade é a escolha correta de pneus que possuem a banda de rodagem de largura reduzida. Na colheita de cana picada mecanicamente a dimensão de pneu 600/50- 22.5 na construção diagonal cintada ou radial é a mais utilizada nos transbordos rebocados e/ou nos caminhões transbordos.

Com o objetivo de aumentar a distância das laterais do pneu até a soqueira, algumas usinas estão substituindo o pneu 600/50-22.5, principalmente nos caminhões, por outro pneu de menor largura da banda de rodagem, o pneu 560/60-22.5. Essa dimensão possui 40mm a menos de largura quando comparado com o pneu 600/50-22.5. Nos transbordos rebocados por tratores que transportam maior volume de cana, por volta de 22 toneladas, e pos

Diferença visível entre o local onde ocorre o pisoteio das máquinas e a área sem ação dos rodados

suem número de eixos superior a três, a dimensão 500/60- 22.5 tem sido adotada devido à largura menor de 100mm da banda de rodagem.

Para obtenção de maiores ganhos da distância das laterais do pneu até a soqueira, uma alternativa para este propósito é a adoção do pneu 445/65R22.5. A largura da sua banda de rodagem é de 445mm, tendo 155mm menos de largura em relação ao pneu 600/50-22.5. Levando em consideração que, a partir da linha de plantio os colmos da cana-de-açúcar crescem lateralmente 20cm para cada lado, totalizando 40cm, a zona de tráfego fica restrita a uma área de 1,10m, quando temos o espaçamento de 1,50m nas entre linhas. Nas Figuras 1 e 2 está ilustrada a disposição espacial dos pneus 600/50-22.5 e 445/65R22.5 nas entre linhas do canavial.

As laterais externas e internas dos pneus 600/50-22.5 trafegam com uma distância da soqueira de 250mm. Nos pneus 445/65R22.5, o ganho na distância é maior, sendo a distância das laterais externas e internas do pneu até a soqueira de 327,5mm. Comparando a distância da soqueira até as laterais do pneu 600/50-22.5 e do 445/65R22.5, o pneu 445/65R22.5 trafega 77,5mm mais distante da soqueira.

Nos tratores com a potência de 180cv a 230cv utilizados nas operações canavieiras, não são utilizados pneus duplos. Geralmente são usados os pneus simples, sendo eles no eixo dianteiro 600/65R28 e no eixo traseiro 710/70R38. Para tratores com esta faixa de potência, que tracionam transbordos, pode ser adotada para o eixo traseiro a dimensão 650/75R38. Com esta dimensão, além de se obter maior distância das laterais do pneu até a soqueira, ele pode ser montado no aro DW 23Bx38, o mesmo aro utilizado para a dimensão 710/70R38, não havendo a necessidade da aquisição de um novo ou retrabalho no mesmo. A circunferência de rolamento dos pneus possui valores próximos e, deste modo, não há necessidade da troca dos

rodados dianteiros 600/65R28. Devido à compatibilidade entre os rodados dianteiros e traseiros, o avanço dinâmico vai sempre estar no intervalo de 1% a 5%, valores estes recomendados pelos fabricantes de tratores.

Nas Figuras 3 e 4 está ilustrada a distância das laterais dos pneus 710/70R38 e 650/75R38 até a soqueira da cana.

A partir destas imagens é possível verificar que as laterais do pneu 650/75R38 estarão 30mm mais distantes das soqueiras quando comparado ao pneu 710/70R38.

Para o plantio de um novo canavial, em substituição a outro, são levados em conta alguns parâmetros, como a produtividade de toneladas por hectare e o vigor de rebrota da cana após os consecutivos cortes. Dentre diversos fatores, os rodados com a bitola e a pressão de inflação

Fotos Victor Aleixo

Uso de rodados mais estreitos tem o intuito de diminuir o impacto dos mesmos sobre a cana, aumentando, assim, a longevidade e o número de cortes do canavial

incorretas contribuem para a redução da longevidade do canavial. Desta forma, as operações de subsolagem e gradagem no preparo do solo são as mais onerosas, demandam grande quantidade de energia e provocam o aumento do custo das usinas.

As soluções propostas de rodados mais estreitos têm o intuito de diminuir o impacto dos rodados sobre a

cana, assim aumentar a longevidade com a elevação da quantidade do número de cortes, sem que a produtividade de toneladas por hectares seja reduzida. .M

Victor Aleixo e Mauro Oliveira, Trelleborg Wheel Systems

Uniport 3030 Elet

Opacote tecnológico que equipa o Uniport 3030 EletroVortex faz deste modelo um pulverizador bastante completo, que agrega tecnologias de ponta em todos os seus sistemas, desde as configurações de motorização, transmissão, suspensão, até chegar aos componentes de movimentação de calda e de distribuição do produto, os sistemas vortex e eletrostático, que são os grandes destaques deste modelo. A adoção de diferentes tecnologias de aplicação, aliadas aos instrumentos de tecnologias de precisão embarcados, permite aos usuários deste modelo maior chance de chegar à eficiência máxima na aplicação de produtos fitossanitários nas lavouras.

Nossa capa deste mês aborda um produto de alta tecnologia, fabricado pela Jacto, com o objetivo de elevar a eficácia na aplicação de produtos fitossanitários. Trata-se do Uniport 3030 EletroVortex. Este equipamento da linha de pulverizadores da Jacto, lançado no Show Rural de 2019, em Cascavel (PR), amplia um portfólio de produtos que já conta com vários outros equipamentos autopropelidos, denominados como modelo Uniport. Sem dúvida, combina diferentes tecnologias avançadas e coloca-se na linha de frente para o mercado competitivo brasileiro e mundial de mais de 100 países onde a Jacto atua.

Com 72 anos de história e com grande atuação com equipamentos de pulverização, hoje também fazem parte da linha de produtos da empresa máquinas como colhedoras de café, adubadoras, equipamentos portáteis e outros produtos tecnológicos como pontas de pulverização, acessórios, além de produtos e softwares para agricultura de precisão.

O Uniport 3030 EletroVortex, que apresentaremos nesta edição, concentra todos os esforços tecnológicos no sentido de aumentar a qualidade na aplicação de produtos líquidos, tendo como consequências diminuição do custo da operação e minimização das perdas de produto. Como um dos efeitos principais da melhoria da qualidade, também resulta em menor contaminação ambiental e redução drástica do efeito sobre as pessoas envolvidas na aplicação.

Um dos propósitos deste pacote de tecnologia é a diminuição do volume de calda, sem aumentar a concentração dos princípios ativos, usando meios de incremento de qualidade da operação. Como efeito secundário importante, a autonomia do equipamento aumenta sensivelmente, fazendo mais área no mesmo tempo e aumentando os intervalos de abastecimento.

Este pacote tecnológico que agrega elementos de melhoria na formação e condução das gotas até o alvo biológico, como o carregamento eletrostático das gotas e a inserção de corrente de ar na condução, denomina-se como tecnologia EletroVortex. Mas outras tecnologias se

roVortex

Equipado com diferentes tecnologias, o Uniport 3030 EletroVortex, da Jacto, alia o sistema vortex com o eletrostático, uma combinação que permite maior eficiência na aplicação de produtos

Jacto

O chassi é projetado e construído com elementos para resistir às torções e vibrações

agregam ao equipamento como forma de melhorar a qualidade da operação, como descreveremos.

Portanto, este projeto acumulou uma série de experiências comprovadas de uma empresa que é líder mundial no setor, unindo a tecnologia de assistência de ar e os princípios de pulverização eletrostática em um mesmo equipamento, com o objetivo de melhorar a penetração das gotas no dossel das culturas.

MOTOR DE 300CV

O motor que equipa o Uniport 3030 EletroVortex é da marca Cummins, modelo QSC 8.3 a diesel, com 300cv de potência máxima, que serve para acionar tanto o sistema de transmissão do veículo como os elementos tecnológicos de formação e transporte do líquido aplicado. O motor é de injeção eletrônica e está configurado para trabalhar com menor rotação, melhorando os níveis de consumo de combustível e emissões de poluentes, atendendo à Norma Proconve MAR-I e sendo compatível com os combustíveis adicionados com biodiesel até o limite de B20 (20% de biodiesel no diesel).

CHASSI E SUSPENSÃO

O Uniport 3030 EletroVortex é dotado de pneus radiais em todas as quatro rodas. A suspensão é pneumática com bolsas de ar, sensores e válvula de controle automático de altura do nível do terreno, durante o trabalho de aplicação do produto.

Como é comum nos equipamentos deste tipo, em que ocorrem vibrações e torções, a união das longarinas e travessas é feita por meio de rebites e parafusos, dando flexibilidade e evitando a fadiga nas uniões por solda e provável rompimento da estrutura.

O giro nas quatro rodas possibilita diferentes modos de operação: convencional (acima), coordenado (centro) e caranguejo (abaixo)

Os elementos do chassi que necessitam articulação utilizam buchas e rótulas seladas que otimizam a operação de lubrificação. O sistema de frenagem utiliza o conceito ABS de funcionamento integrado ao sistema hidrostático de transmissão, evitando o travamento das rodas.

A bitola das rodas e a altura do equipamento podem ser ajustadas de forma a atender medidas que sirvam a uma grande variedade de condições e necessidades das culturas e seus diferentes estágios de desenvolvimento, variando a bitola de 2,60m a 3,15m, chegando à altura máxima de 1,75m do nível do solo.

O sistema de direção Unitrack proporciona diferentes modos de operação, sendo o convencional aquele em que a direção se altera com a mudança de posição apenas das rodas dianteiras; e o coordenado, onde as rodas traseiras auxiliam na diminuição do raio de giro, deslocando em oposição ao sentido dado às dianteiras, e pelo curioso modo caranguejo, em que as rodas dianteiras e traseiras deslocam-se para o mesmo lado, fazendo com que o veículo faça um deslocamento na diagonal, para um lado ou para outro. As manobras mais rápidas e precisas com raio de giro 35% menor, proporcionam mais rendimento ope

racional, reduzem o amassamento na manobra em até 40%, aumentando a área tratada. Ele realiza as manobras 2,5 vezes mais rápido em comparação com máquinas sem o sistema direcional. O controle é efetuado por uma inteligência que utiliza vários sensores de forma a proporcionar melhor desempenho da máquina.

SISTEMA DE PULVERIZAÇÃO

O sistema de pulverização se baseia em uma bomba de pistões modelo JP 300, com vazão máxima de 300 litros por minuto e controle inteligente da rotação de trabalho que alimenta o circuito de pulverização. Este controle da rotação permite otimizar o consumo de combustível e garantir a correta aplicação do litro por hectare desejado. Em conjunto com a bomba de pulverização temos o reservatório que

fornece o produto para o sistema operar. Com um exclusivo projeto de circuito, todo o sistema é interligado do reservatório aos ramais de pulverização em um ciclo contínuo formando o sistema circulante de defensivos. Desta forma, ao iniciar o funcionamento do equipamento toda a linha de pressão se enche, evitando a perda de qualidade na aplicação, principalmente nas retomadas e durante os inícios de trajeto e as manobras. Ao contrário de outros equipamentos, o controle da vazão é feito pela bomba de pulverização, que torna dispensável os equipamentos de medida de vazão e o controlador de abertura e fechamento da vazão.

O líquido recirculante chega até os bocais eletrostáticos individuais que estão integrados ao sistema bico a bico. Desta forma é possível fazer o corte de seções de modo a otimizar a sobreposição, permi

O sistema EletroVortex é composto por dois ventiladores com controle de rotação, responsáveis pelo fluxo de ar, e sistema eletrostático em cada bico, responsável por criar a carga elétrica que conduz a gota até o alvo

Tecnologia EletroVortex

A tecnologia EletroVortex permite trabalhar com um outro nível de pulverização trazendo uma série de benefícios para a aplicação:

1) Melhor qualidade no depósito de pulverização

O aumento do depósito acontece em toda a estrutura da planta, com até 2x no terço médio, quando comparado com a tecnologia convencional. É gerado por conta do efeito eletrostático, associado à assistência do ar.

2) Redução da deriva

Redução da deriva aerotransportada em até 35%.

3) Ganho de rendimento operacional de até 35%

Resultante do menor número de paradas para abastecimento, pois permite que a máquina trabalhe por mais tempo.

4) Potencial para diminuir número de aplicações

Por conta da maior qualidade da pulverização, oferecemos um efetivo depósito de defensivo no alvo, possibilitando uma ação rápida do produto e mantendo a planta protegida por mais tempo.

5) Potencial maior para aumentar a produtividade da área colhida

Melhor qualidade de pulverização e maior depósito ao longo da planta garantem um potencial da cultura para permanecer mais tempo isenta de pragas e doenças, respondendo positivamente à capacidade produtiva.

6) Taxa de aplicação menor

Resultado da combinação do efeito eletrostático com assistência de ar.

Em testes de campo, já chegamos a fazer aplicações de 40 a 70 L/hectare;

7) Menos parada para abastecimento

É possível por causa do menor volume aplicado, possibilitando que o reservatório permaneça cheio por mais tempo.

Este modelo possui barras de 32 metros integradas ao quadro por meio de suspensão hidráulica independente

tindo ganhos na economia de produtos até 10%. Em cada bocal temos uma fonte de alta tensão, ocorrendo então o carregamento eletrostático das gotas formadas pelas pontas de pulverização. As gotas formadas pelos bicos passam pelo bocal de carregamento eletrostático e são conduzidas até o alvo biológico por meio do sistema de assistência de ar. Com isso, as gotas carregadas chegam com precisão no alvo, diminuindo as perdas por deriva.

Os bicos de pulverização são colocados em um suporte porta-bicos tipo bijet, onde pode-se utilizar configurações distintas em cada um deles, para facilitar as diferentes necessidades do usuário. Duas características maximizam a qualidade da pulverização. A primeira é que os bicos estão integrados um com o outro na barra e a segunda é que a corrente de ar ocorre ao redor do bico, qualificando a fase de condução das gotas até o alvo.

A respeito da corrente de ar do sistema Vortex, ela é gerada por dois robustos ventiladores que podem ser regulados em cinco diferentes níveis de vazão de ar, cada nível está adequado para as condições de aplicação de acordo com o estágio e porte da cultura. Para direcionamento mais preciso da corrente de ar, são colocadas lonas em forma de cone, estreitando-se à medida que a barra se dis

No modo trabalho a velocidade de pulverização pode chegar até a 35km/h

tancia do centro do equipamento. Esta construção dá uniformidade do fluxo e da velocidade do ar que chega aos bicos de pulverização. A cada trecho correspondente a um bico existem dutos individuais que fazem com que o fluxo de ar envolva o bico e direcione o jato ao alvo. As vantagens conhecidas do sistema Vortex são a redução da perda de produto por deriva e o direcionamento concentrado no local que se deseja colocar o produto.

Quanto ao dispositivo de carregamento eletrostático, ele se compõe de fontes que geram alta tensão, porém com baixa corrente elétrica, tendo efeitos reduzidos ao ser humano e ao meio ambiente e somente são direcionadas aos bocais quando a aplicação for iniciada, protegendo os usuários. Existe bloqueio de circulação da corrente para os casos em que a máquina esteja parada, deslocando-se a velocidades inferiores a 5km/h e com o fluxo de ar abaixo do nível três, de cinco possíveis.

TRANSMISSÃO DE MOVIMENTO ÀS RODAS

O equipamento é de antemão um veículo de rodas que necessita receber o movimento que vem do motor e transmiti-lo a outros componentes, entre os quais a transmis

Reservatório de calda

O reservatório principal do Uniport 3030 EletroVortex tem capacidade para três mil litros e é equipado com agitador mecânico com controle automático da rotação. O agitador mecânico é um dos diferenciais no sistema de aplicação, permitindo homogeneização da calda em todo o volume do reservatório. Ele não usa a vazão da bomba de pulverização para agitação da calda, mantendo a bomba exclusiva para o sistema de aplicação. O abastecimento do reservatório pode ser feito através de bocais localizados na frente da máquina ou através do opcional de bomba centrífuga de abastecimento com alta capacidade de vazão de até 900 litros por minuto. Equipado também de série com linha de abastecimento de tamanho 3", permitindo ganhos operacionais de até 7%.

são. Nisto o fabricante tem experiência acumulada de muitos outros modelos e coloca tecnologia de ponta para que o trabalho seja executado com eficiência.

A transmissão da potência e do torque é do tipo hidrostático, integral nas quatro rodas, com controle de tração independente automático em cada uma das rodas. Em cada uma delas o movimento passa por um motor hidráulico com redutor planetário, que amplia o torque.

Com esta configuração, o equipamento pode desenvolver velocidades reduzidas, mas também alcançar velocidades de transporte de até 65km/h e trabalhar em condições de aplicação com velocidade de até 35km/h.

Um sistema de transmissão inteligente que integra o motor diesel e a transmissão, constantemente busca o melhor ponto de rotação do motor diesel para permitir trabalhar com menor consumo de combustível e maximizando o controle de velocidade e tração do veículo; através do exclusivo controle de patinação permite trabalhar nas diferentes condições de solos agrícolas. Este fator é importante, principalmente quando se está trabalhando com taxa variável, em que a manutenção da velocidade é vital para a eficiência da prática. Esta integração se faz por meio dos módulos de controle que atuam sobre a bom-

ba hidráulica ao comando de sinais recebidos de sensores. Os motores hidráulicos também estão integrados ao sistema de transmissão para auxiliar na aderência e equilíbrio de tração do equipamento. Estes módulos atuam também sobre o motor do veículo, adequando a rotação ao torque necessário.

BARRA DE PULVERIZAÇÃO

A barra de pulverização deste equipamento tem 32 metros e é articulada em seções que se fecham e abrem por comando do operador de dentro da cabine. Mesmo parecendo uma operação simples, este fechamento e abertura tem uma sequência que atende normas de segurança, destinadas a impedir o choque contra redes elétricas e no interior de pavilhões, sem o risco de choques e impactos.

Como era de se esperar em um equipamento tecnologicamente superior como o Uniport, a barra está integrada ao quadro por meio de uma suspensão hidráulica independente e dotada de sensores eletrônicos trabalhando em conjunto com a suspensão para manter o controle de altura e estabilidade da barra, mesmo sobre uma superfície irregular, como é comum na agricultura. Desta forma, o sistema se ajustará ao que foi programado, fazendo os ajustes de forma a manter a altura e a estabilidade nos dois lados da barra.

CABINE, ACESSOS E ERGONOMIA

De ótimo padrão, a cabine é equipada com sistema de condicionamen

O sistema EletroVortex garante maior eficácia na aplicação dos produtos

to digital da temperatura e tem pressurização para evitar a contaminação interna. Para acessar o posto de operação, o equipamento dispõe de uma escada que se recolhe quando o equipamento está em movimento.

O assento do operador é dotado de amortecimento pneumático, que pode ser regulado, adaptando-se à ergonomia do operador, assim como a coluna de direção. Na esquerda do operador, é disposto um assento de acompanhante.

No lado direito, em um console está colocado um comando multifunção que proporciona o controle de velocidade, o sentido de deslocamento e todas as funções de controle da barra, do sistema de pulverização e do piloto automático. Logo acima do console, dois monitores proporcionam informação e comando dos sistemas de agricultura de precisão e piloto automático. Ao operador é oferecida, através do monitor, uma imagem traseira da máquina quando as barras estiverem recolhidas. É possível regular o ângu

Fotos Jacto

lo das câmeras para que o operador tenha a visão mais adequada para cada tipo de situação.

TECNOLOGIA OTMIS

A agricultura de precisão é um outro ponto forte do Uniport 3030 EletroVortex; a marca Otmis da Jacto é um dos diferenciais do equipamento.

É uma marca individual que oferece soluções de tecnologias Jacto na forma de produtos, informações técnicas e serviços que visam aumentar a precisão das operações, gerenciando a qualidade e a eficiência nos processos.

Com ele é possível programar a repetição de operações, de forma que o operador programe o equipamento para que ele repita uma operação previamente gravada. Um dos equipamentos disponíveis pela Otmis é o display Omni 700. Em serviços, o Otmis oferece ao usuário uma conexão com um servidor de rede, de forma que o usuário, gerente ou proprietário possa receber informações sobre o desempenho da máquina pelo smartphone ou em um computador localizado remotamente.

O equipamento pode estar equipado com dispositivos de direcionamento automático como a barra de luzes Omni 700 de série ou a LB 1200, que é opcional, ou o piloto automático hidráulico Omni 700 de série ou HP 1200 (opcional). No caso do piloto, o usuário pode escolher utilizar o sinal sem correção, mas também pode optar por sistemas mais precisos com métodos de correção Terra Star (Omni 700) e RTX e RTK. Além disso, os bicos de pulverização podem ser controlados eletronicamente um a um, promovendo a abertura e o fechamento quando necessário.

A cabine é ampla e confortável, com assento pneumático e todos os principais controles do sistema de pulverização posicionados à direita do operador

Pelo monitor, o operador pode receber informações referentes à operação, como a largura de aplicação e a velocidade de deslocamento, e também de diagnóstico como a dose instantânea aplicada.

O pacote tecnológico que equipa o Uniport 3030 EletroVortex faz deste modelo um pulverizador bastante completo, que agrega tecnologias de ponta em todos os seus sistemas, desde as configurações de motorização, transmissão, suspensão, até chegar aos componentes de movimentação de calda e de distribuição do produto, os sistemas vortex e eletrostático, que são os grandes destaques deste modelo. A adoção de diferentes tecnologias de aplicação, aliadas aos instrumentos de tecnologias de precisão embarcados, garante aos usuários deste modelo maior chance de chegar à eficiência máxima na aplicação de produtos fitossanitários nas lavouras. .M

SISTEMA DE PULVERIZAÇÃO

BARRAS Comprimento Altura de trabalho Espaçamento entre bicos Porta-bicos Bicos RESERVATÓRIO PRINCIPAL Capacidade BOMBA DE PULVERIZAÇÃO Modelo Vazão máxima

Assistência de ar Tecnologia eletrostática 32 m 0,50 a 2,75 m 35 cm Bijet Dois conjuntos de bicos/pontas de jato cônico (escolha do cliente)

3.000 Litros

JP 300 300 L/min @ 540 rpm Dois ventiladores com controle de rotação Eletrificação indireta das gotas com eletrodo circular e fonte de alta tensão

Peso (Máquina vazia) DIMENSÕES Comprimento Largura máxima Altura Distância entre eixos Vão livre Ajuste de bitola

DIMENSÕES 11.090 kg

10,5 m 3,50 m 4,27 m 3,80 m 1,55 / 1,75 m 2,60 a 3,15 m

VEÍCULO MOTOR

Modelo Potência máxima Combustível Transmissão Suspensão

Pneus Reservatório de combustível (Capacidade) Cummins QSC 8.3L MAR I 300 cv @ 2500 rpm Diesel ou Biodiesel B20

Hidrostática 4x4 com controle de tração eletrônico independente Independente, com molas pneumáticas e amortecedores hidráulicos IF380/90R46 (Série) ou VF380/90R46 (Opcional) 400 Litros