7 minute read

DIE MAXXTURN 45: Best Performance – Best Price

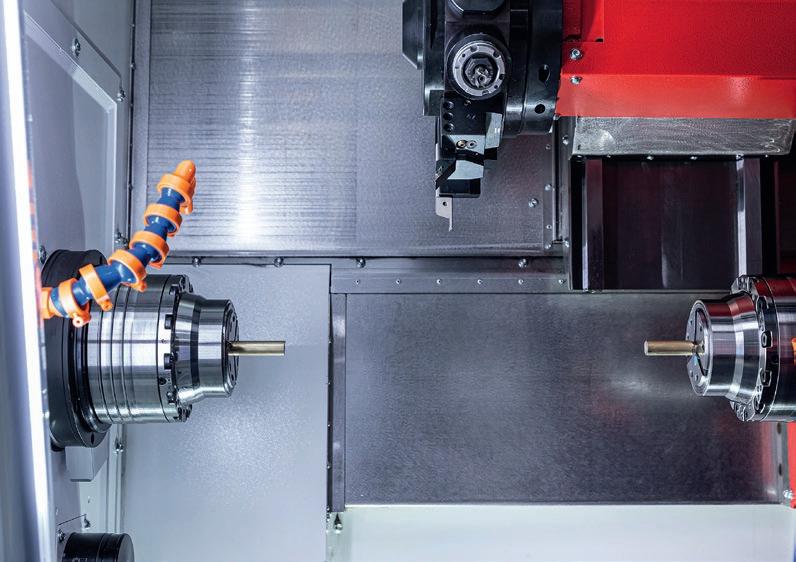

Maxxturn 45 in neuem Design

Mit der High-Performance-Drehmaschine MAXXTURN 45 bietet EMCO die perfekte Lösung für die wirtschaftliche Komplettbearbeitung von der Stange, mit der sich erhebliche Produktivitätssteigerungen erzielen lassen. Dafür sorgen hochdynamische Antriebssysteme. Angenehmer Nebeneffekt: die nötige Präzision und Steifigkeit für die Produktion aufwendiger Dreh- und Frästeile ist auch gewährleistet.

Die MAXXTURN Familie besteht inzwischen aus fünf Mitgliedern: der MAXXTURN 25, 45, 65, 95 und 110. Während die kleineren drei High-PerformanceDrehzentren mit der Gegenspindel die perfekte Lösung für die wirtschaftliche Komplettbearbeitung von Stangen- und Futterteilen darstellen, konzentrieren sich die MAXXTURN 95 und 110 auf die Zerspanung von Wellen- und Flanschteilen. Ausgestattet mit einer Y-Achse, angetriebenen Werkzeugen, einer hochgenauen C-Achse und sehr schnellen Eilgängen hat die MAXXTURN-Serie alles, was der Kunde braucht, um komplexe Dreh-Frästeile perfekt herzustellen.

Umfangreiches Teilespektrum

Je nach Ausführung bietet die MAXXTURN 45 die Grundlage für eine rationelle Teilefertigung von Präzisions- und Drehfrästeilen. Die Bandbreite der gefertigten Werkstücke reicht von Hydraulik-/Pneumatik-Komponenten über Maschinen sowie Motoren- und Fahrzeugteilen hin zu Elementen der Medizintechnik oder der Befestigungs- und Fördertechnik. Auch Gleit- und Wälzlagerteile uvm. können produziert werden.

Individuelle Automatisierung

Für die automatische Be- und Entladung steht ein Schwenklader zur Verfügung. Diese äußerst kompakte und integrierte Beladeeinrichtung wird über die Maschinensteuerung angesteuert. Eine Schwenkbewegung und eine Linearbewegung angetrieben mit Servomotoren garantieren einfaches und schnelles Rüsten. Vorgeformte Rohteile lassen sich somit auch lageorientiert in die Spannmittel einsetzen. Die Fertigteile werden nach der Fertigbearbeitung über die Teileauffangvorrichtung aus der Maschine transportiert und abgelegt.

Kurzstangenlader SL1200

Für die Stangenbearbeitung bietet EMCO zwei verschiedene Lader: Der Schwenklader als eine universelle Beladeeinrichtung für vorgeformte Rohteile jeder Art und den Kurzstangenlader SL1200 als perfekte Lösung zum automatischen Nachschieben und Nachladen von abgelängtem Stangenmaterial.

Die Highlights der MAXXTURN-Bauserie

Die Y-Achse ist bei der gesamten MAXXTURN-Serie in den Maschinenaufbau integriert. Dies garantiert maximale Stabilität sowie höchste Präzision aller gefertigten Teile. Die extrem breiten Führungsabstände der Y-Achse bewirken ein stabiles Drehen und geben dem Anwender noch mehr Möglichkeiten zur Komplettbearbeitung.

Ein weiteres Highlight ist die kompakte Gegenspindel, die Werkstücke lageorientiert und bei höchster Genauigkeit für die Rückseitenbearbeitung übernehmen kann. Eine zweite Aufspannung und damit verbundene Liegezeiten werden vermieden. Dadurch werden deutliche Produktivitätssteigerungen und kürzere Teilelieferzeiten erreicht.

Der Werkzeugrevolver mit Ein-Motoren-Technik hält Platz für 12 VDI25 Werkzeughalter bereit. Jede Station kann angetriebene Werkzeuge aufnehmen. Ein Servomotor treibt die angetriebenen Werkzeuge bzw. die Schwenkbewegung. Die Werkzeughalter ausgestattet mit EMCO Ausrichtplatte ermöglichen das einfache, wiederholgenaue Einsetzen der Werkzeuge ohne zeittreibenden Justieraufwand.

Im Rahmen des modularen Aufbaus kann der Kunde zwischen einer SIEMENS- (inkl. ShopTurnDialogoberfläche) oder einer FANUC- (mit Manual-Guide-iProgrammieroberfläche) Steuerung wählen.

Technische Details / Das Maschinenkonzept der MAXXTURN

Maschinenbett:

Den Kern der Maschine stellt das 72°-Schrägbett. Die sehr steife und kompakte Stahl-Schweißkonstruktion bildet eine extrem solide Grundlage für eine ebenso präzise wie wirtschaftliche Fertigung. Die Vorteile des Stahls im Vergleich zum Maschinenguss liegen zum einen in der höheren Steifigkeit, zum anderen in dem besseren thermischen Verhalten der Drehmaschinen während der Warmlaufphase. Für eine optimale Dämpfung der bei der Zerspanung auftretenden Schwingungen und Resonanzen, wird das Maschinenbett der MAXXTURN 45 mit schwingungsabsorbierenden Spezialmaterial gefüllt. Ein perfektes Drehbild und beste Rundheitswerte sind die Folge.

Armierungen sorgen für zusätzliche Steifigkeit in höher beanspruchten Zonen. Ausgestattet ist die MAXXTURN 45 mit verschleiß- und spielfreien Rollenführungen. Diese

werden mit höchstmöglicher Vorspannung geliefert und auf hochpräzisen, geschliffenen Auflageflächen verschraubt. Perfekte Führungseigenschaften ohne Stick-Slipp-Effekt garantieren beste Oberflächenqualitäten am gefertigten Werkstück. Abdeckungen an den Führungsbahnen sowie zusätzliche Teleskopabdeckungen aus Niro erhöhen die Betriebssicherheit und Lebensdauer.

Hauptspindel

Die hohe Antriebsleistung der Spindel, verbunden mit optimalen Drehmomentverläufen, sichert die Wirtschaftlichkeit sowohl bei der Stahl-Zerspanung als auch bei der Hochgeschwindigkeitszerspanung von Aluminium. Die Hauptspindel gewährleistet einen Stangendurchlass von bis zu 45 mm und ist in extra groß dimensionierten Präzisionslagern gelagert. Diese ermöglichen einen besonders großen Drehzahlbereich verbunden mit extrem guten Rundlaufeigenschaften. Ein symmetrisch aufgebauter Spindelstock mit angebrachten Kühlrippen sorgt für eine optimale Thermostabilität.

Reitstock

Bei der MAXXTURN 45 mit Reitstock wird dieser auf die Rollenführungsbahn aufgebaut und kann über eine Länge von 510 mm automatisch verfahren werden. Der Rollkörner mit MK4 Schaft wird direkt in den Reitstock eingesetzt und kann mittels eines Abdrückkeils entfernt werden.

Gegenspindel

Bei der MAXXTURN 45 S mit Gegenspindel sitzt der Gegenspindelstock auf einer eigenen Rollenführungsbahn und kann über eine Länge von 510 mm automatisch verfahren werden. Ein hubüberwachter Teile-Ausstoßer, mit Kühlmittel durchflutet, sorgt für einen sicheren Abtransport der Fertigteile.

Werkzeugträger

Der Werkzeugträger besteht aus einem 12-fach VDI25 Radialrevolver mit Ein-Motoren-Technik und Schnellwechselsystem. Sämtliche 12 Stationen können angetriebene Werkzeughalter aufnehmen. Ein Servomotor treibt die angetriebenen Werkzeuge bzw. die Schwenkbewegung an. Mittels Vorschub-Override-Schalter kann der Maschinenbediener die Schwenkgeschwindigkeit zu jeder Zeit beeinflussen. Der Revolver ist an beiden Spindeln verwendbar und durchschaltend mit Richtungslogik, somit schwenkt er immer über den kürzesten Weg auf das nächste Werkzeug. Die Werkzeughalter, ausgestattet mit der EMCO Ausrichtplatte und DIN 5480 Kupplung, ermöglichen das einfache, wiederholgenaue Einsetzen der Werkzeuge ohne zeittreibenden Justieraufwand.

C-Achse / Hauptspindel (je nach Ausführung)

D i e C - A c h s e i s t e i n B e s t a n d t e i l d e r Grundmaschinenausstattung. Sie erlaubt das Positionieren der Spindel innerhalb einer Auflösung von 0,001°. Ein direkt aufgesetzter, berührungsloser Drehgeber ohne Riementrieb

garantiert eine präzise C-Achse und gewährleistet konturgenaues Fräsen. Zusätzlich kann mit Hilfe einer Spindelbremse die Position der Hauptspindel für Bohr- und Fräsoperationen geklemmt werden.

Y-Achse (je nach Ausführung)

Die Y-Achse ist im Grundmaschinenaufbau integriert und 90° zur X-Achse angestellt. Extrem kurze Auskraglängen stellen die Basis für solide Dreh- und Bohroperationen sowie störkonturfreie Fräsoperationen dar.

Vorschubantriebe

Hochdynamische Drehstromantriebe in allen Linearachsen mit vorgespannten Kugelumlaufspindeln sorgen für hohe Vorschubkräfte und wiederholgenaues Positionieren.

Messsystem

Inkrementelle Messsysteme im Vorschubmotor sind in allen Linearachsen eingebaut.

Spanneinrichtung

Bei der Spanneinrichtung handelt es sich um ein hydraulisches Hohlspannsystem mit Stangendurchlass bis ø 45 mm inklusive programmierbarer Spannhubüberwachung und direktem Messsystem. Das zeitraubende Umstellen mit dem Werkzeug wird damit durch ein einfaches Anlernen im Teach-In-Mode ersetzt.

Schmierung

Die Schmierung der MAXXTURN 45 erfolgt über eine automatische Zentralschmiereinrichtung mit verbrauchsoptimierter Impulsschmierung dank der integrierten Druck- und Mengenüberwachung.

Kühlmitteleinrichtung

Eine zentrale Kühlmittelversorgung durch die VDISchnittstelle am Revolver und durch die Werkzeughalter garantiert die optimale Kühlung und Schmierung des Zerspanungsprozess. Zudem ist eine zusätzliche Kühlmittelleitung zum Reinigen der Spannmittel und des Arbeitsraumes eingebaut.

Hydraulikeinrichtung

Bei der Hydraulikeinrichtung handelt es sich um eine Hochdruck-Kompakthydraulik mit Pumpe und Feinfilterung in der Druckleitung, mit welcher der Spanndruck feinfühliger eingestellt werden kann. Dies bildet die Voraussetzung zur Spannung von filigranen Werkstücken auf der Haupt- und Gegenspindel. Dank ihrer kompakten Bauweise benötigt sie nur eine geringe Aufstellfläche.

Maschinenabdeckung

Die Abdeckung der Maschine beinhaltet eine geschlossene Maschinenverkleidung mit endlagenüberwachter Späneschutztür an der Bedienerseite und ein großzügig dimensioniertes Sichtfenster aus Verbundsicherheitsglas.

Fertigteilabholeinrichtung (Option)

Zur Entsorgung der Fertigteile aus der Haupt- bzw. Gegenspindel dient die pneumatisch betätigte Abholeinrichtung. Die Teile gelangen schonend in eine Fertigteilbox außerhalb des Arbeitsraumes. Maximale Fertigteillänge 120 mm; max. ø 45 mm; max. Gewicht: 2 kg

EMCONNECT

EMCONNECT steht für Konnektivität und Vernetzung des Produktionsumfelds und ist ein digitaler ProzessAssistent für die umfassende Integration von kundenund systemspezifischen Applikationen rund um die Maschinensteuerung und den Produktionsablauf. Der Anwender und seine Anforderungen stehen im Mittelpunkt der Bedienabläufe: dabei sollen die Arbeitsvorgänge effizienter gestaltet und die gewohnt hohe Zuverlässigkeit der Maschinen in allen Betriebsarten beibehalten werden.

Mit EMCONNECT hat der Anwender Zugriff auf wichtige Zusatzfunktionen direkt am Bedienpult. Das heißt, der Zugang zu allen wichtigen Informationen, Daten und Systemen erfolgt direkt und zentral an der Maschine. Mit dem modularen System von EMCO lassen sich auch projektund kundenspezifische Applikationen besonders flexibel umsetzen. EMCONNECT ist somit der Schlüssel für optimale Arbeitsabläufe und erhöhte Produktivität.

Die Auswahl der verfügbaren Apps wird laufend erweitert. So steht zum Beispiel ab sofort die Option Shopfloor Data für die Maschinen- und Betriebsdatenerfassung (MDE/BDE) zur Verfügung. Mit ihr ist die umfassende Überwachung aller Maschinen und Organisation der Abläufe im Produktionsbereich gegeben. Dieses Produkt zeichnet insbesondere auch die Maschinen- und Herstellerunabhängigkeit sowie der mobile Zugriff auf den Maschinenstatus per Smartphone oder Tablet aus. In Vorbereitung befindet sich der EMCONNECT Data Service für die gezielte, vorbeugende Wartung, um die Maschinenstillstandzeiten auf ein Minimum zu reduzieren. Auch diese Anwendung und die damit verbundenen neuen Möglichkeiten, um weiteres Optimierungspotential im Produktionsprozess zu heben, zeigen wir Ihnen gerne in einer ersten Version auf unserem Messestand.

Technische Kerndaten: MAXXTURN 45 Max. Stangendurchlass [mm

Ø45 (Option: Ø 51)

Max. Drehzahl [U/min]

Hauptspindel Gegenspindel angetriebene Werkzeuge 0 - 7000 0 - 7000 0 - 8000

Max. Antriebsleistung [kW]

Hauptspindel / Gegenspindel (Siemens bzw. Fanuc) 15 / 15

Max. Verfahrweg [mm]

X Y Z 160 +40 / -30 510

Eilgangsgeschwindigkeit X/Y/Z [m/min]

24 / 10 / 30

Anzahl Werkzeugaufnahmen

12 x VDI 25

Anzahl der angetriebenen Positionen

12

Maschinenversionen:

• Auswahl der Steuerung: Fanuc oder Siemens • MT 45 MY: Reitstockversion mit angetriebenen Werkzeugen und Y-Achse • MT 45 S: Gegenspindelversion ohne angetriebene Werkzeuge • MT 45 SM: Gegenspindelversion mit angetriebenen Werkzeugen • MT 45 SMY: Gegenspindelversion mit angetriebenen Werkzeugen und mit Y-Achse