4 minute read

technologies

from Lantek Link - Februar 2021

by Lantek

20 technologies

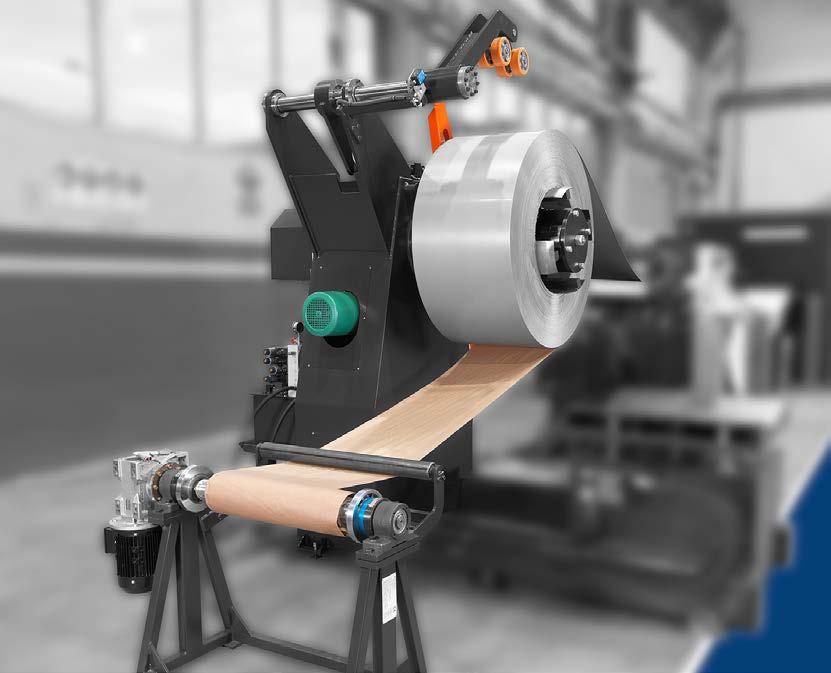

Neuerfindung des Coil-Laserschnitts

Advertisement

Francisco Pérez, Geschäftsführer OEM bei Lantek

Obwohl das Schneiden von 2D-Teilen mithilfe von Coilzuführung recht neu erscheinen mag, gibt es diese Technik schon ziemlich lange, aber nicht in Verbindung mit dem Laser. Es waren Plasmamaschinen, die erstmals statt mit vorgeschnittenen Standardformaten mit ColiBandmaterial arbeiteten – insbesondere Anlagen für die Sparte Heizung, Lüftung, Klimatechnik, da sie feine Materialstärken von 0,6 bis 1,2 Millimeter verarbeiteten, die üblicherweise als Coils bereitgestellt wurden. Der Aufstieg des Faserlasers mit seinen Kosteneinsparungen und der „einfachen“ Handhabung in der Fertigung, was ihn sehr populär und entsprechend immer erschwinglicher machte, ebnete auch der Coilzuführung ihren Weg, dank ihrer Vorteile gegenüber dem konventionellen Laser, der mit vorgeschnittenen Formaten und einem festen Werktisch arbeitete.

Im Weiteren möchten wir den Laserschnitt betrachten, auch wenn all diese Aspekte auch auf jede andere 2D-Schneidtechnologie (in erster Linie Plasma) zutreffen. Denn wir dürfen nicht außer Acht lassen, dass diese Maschinen für einen konkreten Markt entwickelt wurden – zur Bearbeitung von Feinblech mit einem hohen Fertigungstempo. Das Schneiden aus einem fortlaufenden Format (Coil) vermeidet einige der Probleme des konventionellen Lasers. Unter anderem:

Zeitoptimierung Konventionelle Maschinen können bei den derzeitigen Laserleistungen und der Verwendung von Standardblechformaten (z.B. 3000 x 1500) in feinen Stärken bei erhöhten Geschwindigkeiten (über 8000 mm/min) schneiden. Das führt dazu, dass die Zeiten für den Blechwechsel (Tafelwechsel) teilweise mehr als 30 Prozent der erforderlichen Schnittzeit für eine komplette Verschachtelung (ein ganzes Blech) betragen oder mit anderen Worten: Ein Drittel der Gesamtzykluszeit wird für den Blechwechsel benötigt. Maschinen, die vom Coil schneiden, haben dieses Handicap nicht, da der Schneidbereich fortlaufend versorgt wird.

Materialoptimierung Da es sich um ein „unbegrenztes“ Format handelt, kann das Restblech, das am Ende eines Arbeitsschritts übrig bleibt, im nächsten Arbeitsbereich genutzt werden. Je nach Typ und Zusammenstellung der Teile können bis zu 10 Prozent des Materials eingespart werden. Werkstücke von „beliebiger Länge“ können geschnitten werden: Maschinen mit festem Tisch begrenzen die maximale Länge der Werkstücke auf die Tischgröße. Bei einer Maschine, die vom Coil schneidet, gibt es diese Limitierung nicht. Kostenoptimierung Laserschneiden vom Coil reduziert Materialkosten und Zeitaufwand im Vergleich zum Schneiden aus Platten. Wenn wir noch die Zeitoptimierung hinzurechnen, haben wir ein System, das sich perfekt für das Schneiden großer Mengen ein und desselben Werkstückes eignet. Jedoch gibt es–wie bei jedem neuen Prozess –spezielle Aspekte, für die noch eine Lösung gefunden werden muss: - Abtransport von Werkstücken: Beim Bewegen des Blechs (Coil) und mit ihm auch der geschnittenen Werkstücke kann es sein, dass diese mit der Maschinenumgebung kollidieren. - Abtransport von entstandenem Restblech: Während des Schneidprozesses, insbesondere beim Schneiden von Löchern, werden Blechstücke erzeugt, die ebenso mit der Maschinenumgebung kollidieren können.

- Coil-Wechselzeit: Trotz der möglichen Zeiteinsparungen mit diesem Verfahren, kann der Coil-Wechsel zum Flaschenhals werden, wenn Material und/oder Materialstärke häufig gewechselt werden müssen.

Jeder Hersteller entwickelt unterschiedliche „Lösungen“ für diese zwei ersten Sachverhalte: Klappen für den Abtransport, Mikro-Stege, Gitterzerstörung, usw. Es wird interessant zu sehen, welche Methoden sich auf dem Markt durchsetzen. Betrachten wir die entwickelte Maschinentypologie für das Schneiden von Bandmaterial (Coil) finden wir zwei Gruppen: - Maschinen, die ruhendes Material schneiden: Diese Maschinen wickeln einen Teil des Coils ab und legen einen Bereich aus, in dem die Maschine wie eine Anlage mit normalem festem/geschlossenem Maschinenbett arbeitet. Brücke und Kopfteil werden dabei in XY-Richtung bewegt. Wenn alle Werkstücke des Arbeitsbereichs geschnitten sind (einige Werkstücke sind möglicherweise partiell geschnitten, da sie länger sind als dieser oder sich zwischen zwei Bereichen befinden), wickelt die Maschine erneut einen Teil des Coils ab und bewegt das Blech weiter beziehungsweise positioniert es neu. - Maschinen, die Material in Bewegung schneiden („on the fly “): Diese Maschinen sind offensichtlich produktiver, jedoch auch komplexer/teurer. Bei Bewegung des Coils mit gleichmäßigem Tempo wird die Brücke üblicherweise innerhalb eines Arbeitsbereichs mit dem Schneidkopf in XY-Richtung bewegt,

was eine größere Schneidgeschwindigkeit ermöglicht. Um ein höheres Tempo beim Schneiden zu erzielen, wurden diese Maschinen mit (2 oder 3) verschiedenen Schneidkopfteilen ausgestattet. So können alle Kopfteile gleichzeitig verschiedene Arbeitsbereiche desselben Werkstücks schneiden, wodurch ein höheres Tempo beim Fertigen der Werkstücke möglich ist. Diese Maschinen sollten es mit den traditionellen Stanz-Schneid-„Blanking“-Linien aufnehmen. Ihr üblicher Name ist deswegen „Laser-Blanking“-Linien und sie sind hauptsächlich im Automobilsektor, bei Erstausrüstern und Zulieferern üblich. Es muss aber auch erwähnt werden, dass der Laser sehr vielseitig ist und diese Lösung auch in jedem anderen Industriezweig eingesetzt werden kann, der ein erhöhtes Tempo bei der Werkstückverarbeitung braucht. - Daneben existiert eine kleine Gruppe an Maschinen, bei denen der Schneidkopf fest in einer Achse bleibt und nur senkrecht zur Bewegungsrichtung des Blechs arbeitet, während sich das Metallband/Coil vorwärts und rückwärts bewegt. Diese Maschinen sind zweifellos günstiger, fanden jedoch bisher keinen besonderen Zuspruch auf dem Markt.

Lantek bietet eine Programmierung, mit der die Möglichkeiten der Maschinen maximal ausgeschöpft werden können. Ein weiteres Mal spielt die Software eine wichtige Rolle. Denn sie steuert nicht nur den Prozess, sondern verleiht ihm auch die erforderliche Intelligenz, die verschiedenen Elemente miteinander zu verbinden, die in einer solchen Anlage zusammenspielen.