Wasserschäden an Gebäuden

Neue effiziente Trocknungsmethoden Whitepaper

www.ibp.fraunhofer.de/technische-trocknung

Hintergrund

Bei Schäden an Gebäuden ist meist Wasser oder Feuchtigkeit im Spiel. Die Ursachen können vielfältig sein: 1,1 Millionen versicherte Leitungswasserschäden pro Jahr stehen neben Schäden infolge von Neubaufeuchte oder mangelnden Feuchteschutzvorkehrungen. Starkregen, Überschwemmungen, Tauwasserbildung, aufsteigende Feuchte in Mauern sind weitere Ursachen für Schäden an deren technischen Einrichtungen, »z. B. Heizung, Lüftung, Stromversorgung«, oder am Mobiliar, an Maschinen und Produktionsmitteln, und manchmal nehmen auch Menschen und Tiere Schaden. Folgeschäden können beispielsweise versteckte Schimmelpilzbildung, Frostschäden, statische Probleme, unangenehme Gerüche oder Nutzungsausfälle sein.

Leitungswasserschäden treten sowohl in älteren Bestandsgebäuden als auch im Neubau kurz nach der Bauphase auf. Trocknung und Sanierung sind in neueren Gebäuden tendenziell teurer, da hier die hochwertige Ausstattung wie mehrschichtige Wand- und Bodenaufbauten, Folienausstattung, Abdichtungen und Fußbodenheizungen zum Tragen kommt. Deshalb rechnet man in Zukunft mit weiter steigenden Kosten für die technische Trocknung und Sanierung von Gebäuden nach einem Wasserschaden.

Technische Trocknungen sind unerlässlich, um nach einem Wasserschaden direkte Schäden zu beheben und die Folgeschäden möglichst gering zu halten. Hier gilt: Je schneller die Hilfe in Form einer fachgerechten Trocknung anläuft, desto geringer die Folgeschäden und die Kosten der Sanierung.

Allein die Leitungswasserschäden summierten sich laut GDV (Gesamtverband der Deutschen Versicherungswirtschaft) im Jahr 2020 auf durchschnittlich ca. 3000 Euro. Bei 1,1 Millionen Schäden jährlich ergibt sich damit eine Summe von 3,3 Milliarden Euro. Davon fallen für die technische Trocknung mehr als 1 Milliarde Euro jährlich an, mit geschätzten anteiligen Stromkosten von 200 bis 400 Millionen Euro.

Je schneller eine fachgerechte Trocknung anläuft, desto geringer die Folgeschäden und die Sanierungskosten.

»

Das Fraunhofer IBP führte viele experimentelle und rechnerische Untersuchungen zur Trocknung von Leitungswasserschäden durch und testete die Wirksamkeit verschiedener typischer Trocknungstechniken an künstlich durchnässten Wand-, Decken- und Bodenaufbauten. Adsorptionstrockner, Kondensationstrockner, Turbinen, Folienzelte und Wärmeplatten kamen in den Testreihen zur Anwendung.

Die Ergebnisse bestätigten die Wirksamkeit der angewandten Trocknungstechniken.

Referenzfälle zeigten, dass bestimmte Wasserschäden zwar auch natürlich – also ohne technische Unterstützung – trocknen, allerdings ohne die Sicherheit, dass der Ausgangszustand in einem angemessenen Zeitrahmen erreicht wird und Folgeschäden auszuschließen sind. Die natürliche Trocknung hängt stark von den Außenklimabedingungen und den Lüftungsmöglichkeiten ab, deshalb sind zuverlässige Austrocknungszeiten schwierig festzulegen.

Die Untersuchungen zeigten: Bei Wasserschäden ist eine professionelle Trocknung sehr zu empfehlen!

Die eingesetzten Trocknungssysteme verbrauchen sehr viel Energie. Die Trocknungsvorgänge, die auf Kapillartransport- und Diffusionsvorgängen basieren, können zeitlich nicht beliebig beschleunigt werden. Ob ein Intervallbetrieb der Trocknungsgeräte den Energieverbrauch reduziert, ist deshalb zu prüfen.

Es zeigte sich, dass bei geringfügig längerer Trocknungsdauer eine deutliche Energieeinsparung bei der Sanierung erzielt werden kann.

Konventionelle Methoden der technischen Trocknung sind energieintensiv.

»

Inhalt Trocknungsmethoden 6 Energieeinsparpotenzial bei der technischen Trocknung . . . . . . . . . . . . . . . . . 7 Untersuchung der unterschiedlichen Trocknungsmethoden 7 Analyse der Effizienz und Effektivität der technischen Trocknung 8 Bauteilerwärmung vs. Raumtrocknung 10 Fragen und Antworten zur technischen Trocknung 12 Forschungsbedarf . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17 Inhalt

Trocknungsmethoden

Indirekte Trocknungsmethoden

Natürliche Trocknung Heizen und Lüften

Folienzelttrocknung

Adsorptionstrockner

Raumtrocknung

Adsorptionstrockner Kondensationstrockner

Direkte Trocknungsmethoden

Bauteiltrocknung Heizstäbe Lanzentrocknung

FastDry Technologies

FastDry Trocknungsmodul

Infrarottrocknung Infrarotstrahlungsheizplatten

Mikrowellentrocknung Hochfrequenzstrahler

Saug- und Einblasverfahren zur Hohlraumtrocknung Adsorptionstrockner Turbinen

6

Energieeinsparpotenzial bei der technischen Trocknung »

1. Untersuchung der unterschiedlichen Trocknungsmethoden

Der Energieverbrauch wurde am Beispiel der technischen Trocknung einer nassen Wand genauer analysiert. Zum Einsatz kamen eine Folienzelttrocknung, bei der mithilfe von Adsorptionstrocknern getrocknete Luft an die Oberfläche der Wand geführt wird und alternativ Infrarottrocknungsplatten.

Als Bezugsgröße für den gemessenen Energieverbrauch diente die Verdunstungsenthalpie (hv = 0,7 kWh/kg) des aus der Wand entfernten Wassers. Das ist die Wärme, die man zuführen muss, um die ausgetrocknete Menge Wasser (Bestimmung durch Wägung) in Dampf überzuführen, der dann an die Raumluft oder Außenluft abgegeben wird. Im Fall der Infrarottrocknung lag die verbrauchte Energie in unserem Versuch etwa beim 30-Fachen und bei der Folienzelttrocknung sogar beim 60-Fachen der Verdunstungsenthalpie des Wassers. Es ist natürlich klar, dass für die technische Trocknung mehr Energie benötigt wird, als theoretisch für die Verdunstung des vorhandenen Wassers nötig ist.

Wärmeverluste an die Umgebung und vor allem die verbrauchte Energie zur Erwärmung des zu trocknenden Mauerwerks bzw. für die Vortrocknung der Raumluft im Fall der Folienzelttrocknung lassen ein Mehrfaches der reinen Verdunstungsenthalpie erwarten. Die gemessenen Energieverbräuche erscheinen allerdings auch unter Berücksichtigung dieser Aspekte deutlich zu hoch. Außerdem wurde beim Vergleich zwischen Folienzelt- und Infrarottrocknung festgestellt, dass Letztere nicht nur weniger Energie verbrauchte, sondern auch deutlich effektiver war, d. h., die Wandtrocknung erforderte nur etwa die halbe Zeit.

7

2. Analyse der Effizienz und Effektivität der technischen Trocknung

Die folgenden Überlegungen sollen dabei helfen, die Effektivität und das Energieeinsparpotenzial von technischen Trocknungsmaßnahmen weiter zu analysieren: Die Trocknung eines nassen Bauteils erfolgt durch den Übergang des Wasserdampfs von dessen Oberfläche an die umgebende Luft. Der sich dabei einstellende Wasserdampfstrom ist proportional zur Differenz des Wasserdampfpartialdrucks an der Oberfläche und in der Umgebung, multipliziert mit dem Wasserdampfübergangskoeffizienten (Kehrwert des Übergangswiderstands). Letzterer ist abhängig von den Luftströmungsverhältnissen im Bereich der Oberfläche. Durch das Anströmen der Oberfläche kann der Übergangswiderstand verringert werden, gleichzeitig wird jedoch durch Abkühlen der Oberfläche auch der Partialdampfdruck reduziert.

Bei einer nassen Oberfläche entspricht der Dampfdruck an der Oberfläche dem Sättigungsdampfdruck der Oberflächentemperatur. Eine Veränderung der Oberflächentemperatur hat deshalb eine exponentielle Veränderung des Oberflächendampfdrucks zur Folge. In der Regel ist daher eine Steigerung der Partialdruckdifferenz wirksamer und auch einfacher zu realisieren als eine Erhöhung des Wasserdampfübergangskoeffizienten.

Bei vielen technischen Trocknungsverfahren wird die Dampfdruckdifferenz zwischen dem nassen Bauteil und seiner Umgebung durch das Trocknen der Umgebungsluft erhöht und damit die Trocknungsgeschwindigkeit gesteigert. Die Raumlufttrocknung kann dabei sowohl durch Kondensationstrockner als auch durch Adsorptionstrockner realisiert werden. Unter normalen Raumklimabedingungen ist dadurch eine maximale Reduzierung der Raumluftfeuchte auf 30 Prozent (Kondensationstrocknung) bzw. ca. 10 bis 15 Prozent relative Feuchte (Adsorptionstrocknung) erreichbar.

Eine weitere Möglichkeit, die Dampfdruckdifferenz zu steigern, besteht in der Erwärmung des nassen Bauteils. Dies hat den Vorteil, dass sich nicht nur der Dampfstrom von der Oberfläche in den Raum erhöht, sondern auch die Dampfdiffusion innerhalb der Porenstruktur des Bauteils verbessert wird. Die Abbildung auf der rechten Seite zeigt die Dampfdruckdifferenz, die

sich zwischen einer nassen Wandoberfläche und der Raumluft einstellt, wenn entweder gar nicht getrocknet (schwarz) oder die Raumluft mithilfe eines Adsorptionstrockners getrocknet wird (blau) bzw. die getrocknete und durch den Adsorptionstrockner leicht erwärmte Luft mithilfe der Installation eines Folienzelts an der Wandoberfläche vorbeistreicht (grün). Im Vergleich dazu sind in derselben Abbildung die Partialdruckdifferenzen ohne Raumlufttrocknung dargestellt, die sich bei einer Beheizung der Wandoberfläche auf 40 °C (orange) bzw. 60 °C (rot) ergeben.

Es ist offensichtlich, dass die Bauteilerwärmung einen größeren Effekt hat als die Raumlufttrocknung. Dies wirkt sich natürlich auch auf die Trocknungsgeschwindigkeit aus. Ungeklärt ist hier allerdings die Frage, ob trotz schnellerer Trocknung auch mehr Energie verbraucht wird.

Das Trocknen der Umgebungsluft erhöht bei vielen technischen Trocknungsverfahren die Dampfdruckdifferenz zwischen dem nassen Bauteil und seiner Umgebungsluft und steigert dadurch die Trocknungsgeschwindigkeit.

8 Energieeinsparpotenzial bei der technischen Trocknung

Eine Temperaturerhöhung an der Bauteiloberfläche hat einen deutlich größeren Effekt auf die Trocknungsgeschwindigkeit als die Absenkung der Luftfeuchte.

Partialdruck und -druckdifferenz

Einfluss von Lufttrocknung und Temperaturerhöhung auf die Dampfdruckdifferenz zwischen nasser Mauerwerksoberfläche und Umgebungsluft (Maß für Trocknungsgeschwindigkeit)

Partialdruck in kPa

Partialdruckdifferenz in kPa 100

Wand Raum

Temperaturerhöhung an der Wandoberfläche

Luftfeuchtereduzierung durch technische Trocknung

Natürliche Trocknung

9 Energieeinsparpotenzial bei der technischen Trocknung

»

r. F. 100 –50 % 20 –20 °C r. F. 100 –10 % 20 –20 °C r. F. 100 –10 % 25–20 °C r. F. 100 –50 % 40 –20 °C r. F. 100 –50 % 60 –20 °C

r. F. 60

%

°C

40

100 % r. F.

°C

25

100 % r. F.

°C

20 °C

% r. F. 20 °C

% r. F. 20 °C 20 15 10 5 20 15 10 5 1,2 2,1 2,9 6,2 18,8

100 % r. F.

50

10

3. Bauteilerwärmung

vs.

Raumtrocknung

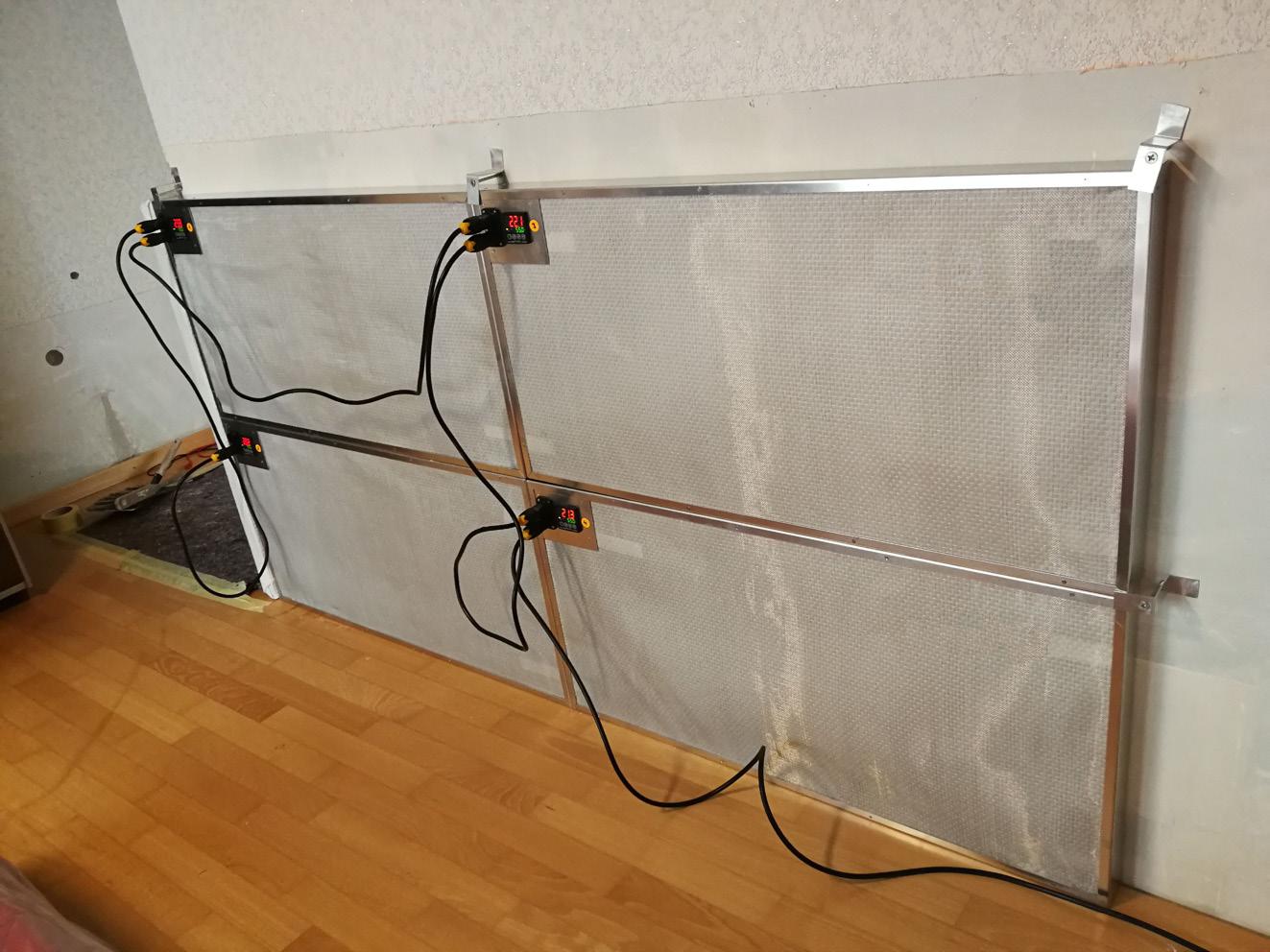

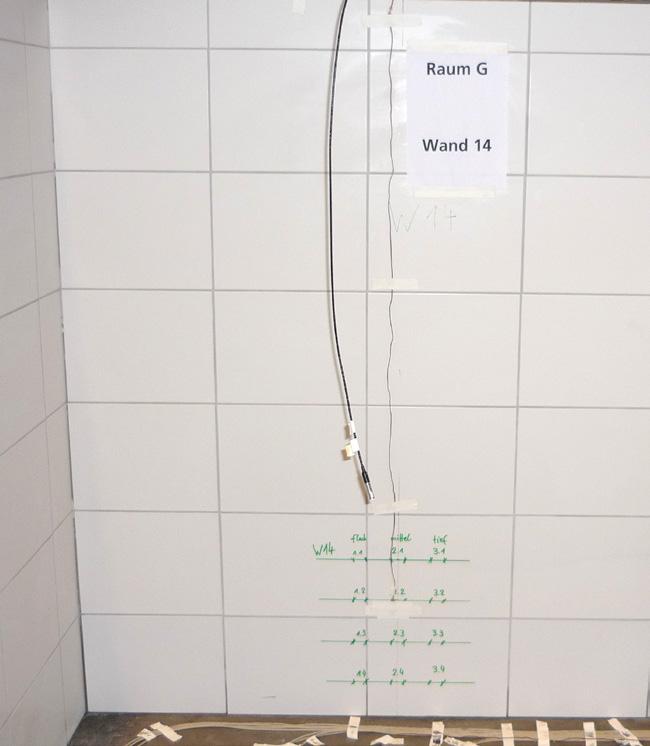

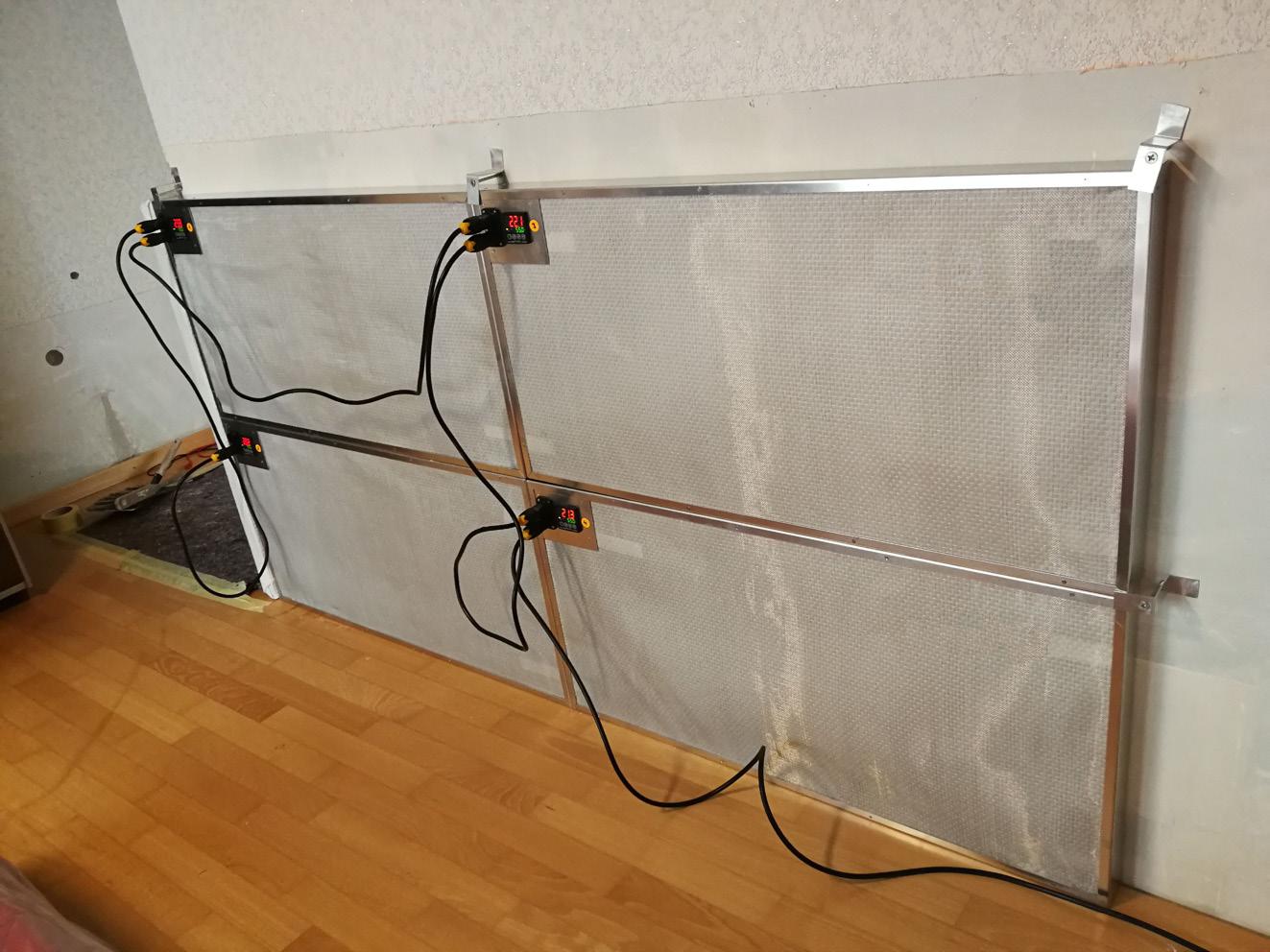

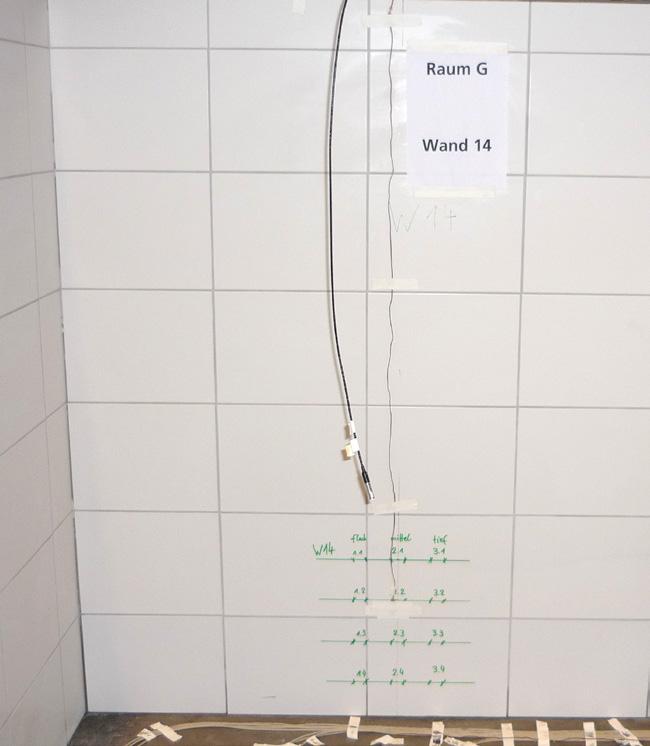

Die Effektivität und Energieeffizienz unterschiedlicher technischer Trocknungsmethoden (Bauteilerwärmung vs. Raumtrocknung) nahm das Fraunhofer IBP unter praxisnahen Bedingungen genauer unter die Lupe. Dazu bauten die Forschenden Zwischenwandelemente aus Hochlochziegelmauerwerk in einer Klimakammer auf (siehe Abbildung oben) und befeuchteten sie von unten, indem sie den Kammerboden fluteten, bis das Wasser durch kapillares Saugen etwa eine Höhe von 60 Zentimetern erreichte. Anschließend begann die Trocknung der Wandelemente, entweder durch eine Folienzelttrocknung mittels Adsorptionstrockner oder durch eine Infrarotheizplatte. Die Heizplatte wurde in einem üblichen Abstand von ca. 10 Zentimetern vor die nasse Wand gestellt und die Heiztemperatur so geregelt, dass die Wandoberfläche eine Temperatur von ca. 50 °C erreichte. Als Alternative zur Infrarotheizplatte fand bei einem weiteren Versuch die Trocknung mittels eines neuartigen wärmegedämmten Heizpanels statt. Zur besseren Vergleichbarkeit wurde hier ebenfalls eine Wandoberflächentemperatur von 50 °C während des Trocknungsversuchs angepeilt.

Der Aufbau dieses Heizpanels ist in [1] genauer beschrieben. Es besteht im Prinzip aus einem elektrischen Heizdraht, der die Wandoberfläche direkt erwärmt und einer darüber liegenden Wärmedämmung, die dafür sorgt, dass die Wärme nicht an den Raum abgegeben wird. Damit jedoch die Feuchte aus der Wand entweichen kann, muss die Wärmedämmung

entsprechend dampfdurchlässig sein. Auf diese Weise wird erreicht, dass die Wärme in der Wand bleibt, während die Feuchte ungehindert austrocknen kann.

In der Abbildung rechts sind die mithilfe von Feuchtefühlern und Wägung ermittelten Trocknungsverläufe der befeuchteten Wandelemente zu sehen. Dabei bestätigt sich, dass die wärmebasierten Verfahren eine deutlich schnellere Trocknung ermöglichen als die Folienzeltmethode, die mit getrockneter Luft arbeitet. Während jedoch die Trocknungsverläufe der beiden wärmebasierten Verfahren fast identisch sind, weichen die rechts in derselben Abbildung darunter dargestellten Energieverbräuche stark voneinander ab. Im direkten Vergleich verbraucht das wärmegedämmte Trocknungspanel mit 10 Prozent bzw. 15 Prozent nur einen Bruchteil der elektrischen Energie der beiden anderen Verfahren. Dieses Ergebnis lässt sich zwar nicht 1:1 auf ähnlich gelagerte Praxisfälle oder andere konventionelle Trocknungsmethoden übertragen. Es zeigt aber deutlich das große Energieeinsparpotenzial, das sich durch gezielte Maßnahmen zur Effizienzsteigerung erreichen lässt. Das spart nicht nur Stromkosten, es lassen sich auch bei gleicher elektrischer Anschlussleistung entsprechend größere Bereiche trocknen.

Versuchsaufbau

Vergleichende Untersuchungen der Austrocknung von zwei von unten befeuchteten Ziegelwandelementen mithilfe von unterschiedlichen Trocknungsmethoden unter konstanten Umgebungsbedingungen in einer Klimakammer. Die Wandelemente sind zur Erfassung der Wassergehaltsverteilung mit Feuchtesensoren bestückt. Der Gesamtwassergehalt wird durch Wägung bestimmt. Anhand mehrerer Versuchsreihen wurden jeweils die Austrocknungsgeschwindigkeit und der Energieverbrauch von konventioneller Folienzelt- und Infrarotplattentrocknung sowie von verschiedenen Prototypen des wärmegedämmten Heizdrahtmoduls ermittelt.

10 Energieeinsparpotenzial bei der technischen Trocknung

Oben: Trocknungsverläufe befeuchteter Wandelemente bei Anwendung verschiedener Trocknungstechniken. Unten: Gemessener Energieverbrauch in Abhängigkeit von der jeweiligen Trocknungstechnik

Energiesparend trocknen lohnt sich! Bei gleichem Energiebedarf lassen sich größere Flächen trocknen.

11 Energieeinsparpotenzial bei der technischen Trocknung

» trocken Folierzelttrockung Herkömmliches Infrarot-Heizpanel Wärmegedämmtes Trocknungspanel Trocknungsdauer d 20 16 12 8 4 Feuchtegehalt in M-% 0 2 4 6 8 10 12 14 16 18 20 280 240 200 160 120 80 40 Energieverbrauch in kWh 24 169 256 Trocknung und Energieverbrauch

Fragen und Antworten zur technischen Trocknung

1. Wann gilt ein Baustoff als trocken?

Unter normalen Raumluftverhältnissen sind die meisten Baustoffe nie völlig trocken. Insbesondere poröse mineralische Baustoffe oder solche aus nachwachsenden Rohstoffen sind in der Regel hygroskopisch, d.h., sie binden Wassermoleküle an ihren inneren Oberflächen. Die sich dabei einstellende Feuchte steht im Gleichgewicht mit der relativen Luftfeuchte im Raum. Unterhalb von 80 Prozent relativer Feuchte gelten die Baustoffe trotz einer gewissen Sorptionsfeuchte als »lufttrocken«, ihr Feuchtegehalt ist unbedenklich. Bei höheren Wassergehalten, wie sie z. B. durch Kontakt mit flüssigem Wasser auftreten können, besteht jedoch das Risiko, dass auf den Baustoffoberflächen Schimmelpilzbildung oder ggf. auch Korrosionserscheinungen zu beobachten sind. Bei Wärmedämmmaterialien wird außerdem deren Dämmwirkung durch den Einfluss der Feuchte vermindert. Um Schimmelpilzwachstum vorzubeugen, sollte ein Baustoff unter Einsatzbedingungen in seinen Oberflächenschichten maximal so viel Wasser enthalten, wie seiner Gleichgewichtsfeuchte bei 80 Prozent relativer Luftfeuchte entspricht. Dieser Zustand sollte allerdings nicht länger als maximal vier Wochen andauern. Als absolut unbedenklich gelten Gleichgewichtsfeuchten unter 60 Prozent relativer Luftfeuchte.

2. Wann ist eine Unterestrichtrocknung beendet?

Gemäß WTA 6-16 [2] kann die Unterestrichtrocknung beendet werden, wenn die relative Luftfeuchte der Abluft unter 30 Prozent sinkt. Untersuchungen zeigten, dass die relative Feuchte der Abluft nach einer Trocknung wieder ansteigen kann. Grund ist einerseits eine Abkühlung des getrockneten Bereichs. Andererseits können sogenannte verbliebene Feuchtenester eine Rückbefeuchtung verursachen.

Die Abbildung rechts oben zeigt die Feuchteverhältnisse im Fußboden am Ende der Unterestrichtrocknung und danach. Auf einen raschen Anstieg der relativen Feuchte während der ersten 24 Stunden nach Abschalten der Trocknungsgeräte folgt ein deutliches Abflachen mit anschließender Stabilisierung der Feuchte auf einem Niveau knapp über 80 Prozent relativer Luftfeuchte. Bei Werten über 80 Prozent r. F. besteht theoretisch die Gefahr von Schimmelpilzbildung. Allerdings ist dafür die Wahrscheinlichkeit sehr gering, da das Auskeimen von Schimmelpilzsporen nach der Trocknung eine gewisse Zeit in Anspruch nimmt und die Materialien im Fußbodenaufbau normalerweise keine Nährstoffe für die Schimmelpilze enthalten.

12

» » »

Dies ändert sich natürlich, wenn es sich bei der Havarie nicht um reines Leitungswasser, sondern um verschmutztes Wasser gehandelt hat. Ebenfalls ungünstiger ist die Situation, wenn die Luftfeuchte im Boden nach der Trocknung über 90 Prozent r. F. ansteigt. Dann könnten sich auch Schimmelpilze entwickeln, die beim Einatmen ihrer Toxine die Gesundheit gefährden können.

Es existieren bisher keine abgesicherten Kriterien, die das sichere Ende der Trocknung exakt bestimmen könnten. In Gebäuden mit erhöhten Anforderungen an die Hygiene, z. B. Krankenhäuser, Kindergärten und Seniorenheime, empfiehlt sich, mindestens 24 Stunden nach Abschalten der Trocknung die Fußbodenfeuchte erneut zu messen. Dabei sollte die Feuchte unter 70 Prozent r. F. sein.

Luftfeuchten im Boden nach Abschaltung der Trocknungstechnik

3. Kann nach der Unterestrichtrocknung ausgeschlossen werden, dass sich im Boden Mikroorganismen bilden?

Wie groß die Gefahr der Schimmelbildung nach einem Leitungswasserschaden im Bereich eines Unterestrichdämmsystems ist, untersuchte das Fraunhofer IBP, indem es definierten Standardstaub mit Schimmelpilzsporen in das Dämmsystem einbrachte [3]. Bohrproben gaben über das Schimmel- und Bakterienwachstum Aufschluss. Es ist davon auszugehen, dass die Eigenschaften der eingebrachten Verschmutzung etwa der mittleren Substratgruppe in der Abbildung rechts unten entsprechen. Das heißt, bei Bedingungen oberhalb der grünen Linie wäre nach einiger Zeit mit Schimmelpilzwachstum zu rechnen, und zwar desto schneller, je weiter die Klimabedingungen nach oben von der grünen Linie abweichen.

Trotz anfangs hoher Luftfeuchtigkeit aufgrund des sofortigen Beginns des Trocknungsprozesses war unter den sich einstellenden Bedingungen kein Pilzwachstum zu beobachten. Bakterien vermehrten sich hingegen schon. Nach dem Trocknungsprozess waren diese Mikroorganismen nicht vollständig abgestorben. Ob die unvollständige Trocknung kleiner Flächen oder andere Umstände (etwa Echo-Effekte) für dieses Ergebnis verantwortlich sind, müssen weitere Untersuchungen zeigen.

Schimmelpilz-Wachstumsgrenzen

Schimmelpilz-Wachstumsgrenzen für ein ideales Nährmedium und für unterschiedliche Baustoffe

biologisch kaum verwertbar (z. B. mineralische Baustoffe) biologisch verwertbar (z. B. Tapeten, Holz, Gipskarton) optimales Substrat (biologische Vollmedien)

13 Fragen und Antworten zur technischen Trocknung

90 80 70 60 50 40 2 4 6 8 10 12 14 16 18 20 Tage Temperatur °C Relative Feuchte im Fußboden in % Relative Feuchte in % 100 95 90 85 80 75 5 10 15 20 25 30

Feuchte im Fußboden

Relative

[4]

Raum E Raum H

»

4. Funktioniert die Trocknung von Leichtbauwänden oder leidet die Dämmung durch den Wasserschaden?

Leichtbauwände mit Mineralwolledämmung im Gefach lassen sich mit geringem Aufwand und besonders schnell mittels Durchströmung mit getrockneter oder erwärmter Luft trocknen. Zu Beginn muss allerdings das Wasser im Schwellenbereich vollständig abgesaugt werden. Wichtig ist es hier, dass die technische Trocknung rasch nach dem Eintritt des Wasserschadens beginnt, da sowohl Holz und Holzwerkstoffe als auch Gipskartonplatten eine höhere Anfälligkeit für Schimmelpilzwachstum aufweisen als mineralische Baustoffe.

Trocknungsversuche des Fraunhofer IBP zeigten, dass bei Trockenbauwänden mit jeweils zwei Lagen Gipskarton auf der Innen- und Außenseite der Wand die Gefahr der unbemerkten Schimmelbildung zwischen den zwei Lagen der Gipskartonplatten besteht. Es ist wichtig, dies nach einer erfolgten Trocknung zu prüfen.

Die Messungen der wärme- und schalltechnischen Eigenschaften von Unterestrichdämmplatten aus Mineralwolle, vor und nach einem sanierten Leitungswasserschaden, haben keine Verschlechterung der Kennwerte ergeben [4]. Das bedeutet, durch die technischen Trocknungsmaßnahmen können die bauphysikalischen Eigenschaften der Unterestrichdämmung wieder vollumfänglich hergestellt werden. Ein Austausch der Dämmplatten ist hier weder notwendig noch sinnvoll.

5. Funktioniert die Trocknung von Mauerwerkswänden?

Massive Bauteile sind zwar weniger von Schimmelpilzbildung betroffen, wenn die ungünstigen Verhältnisse allerdings länger anhalten, dann ist auch hier ein Befall zu erwarten. Deshalb stellt die natürliche Trocknung bei nassen Mauerwerkswänden ein Risiko dar, da die Oberflächen meist sehr lange feucht bleiben. Als technische Trocknungsmöglichkeiten bieten sich hier prinzipiell Adsorptionstrockner mit Folienzelten sowie Heizgeräte an, die die Wandoberfläche direkt erwärmen. Dabei sind Heizungen, die ausschließlich die vom Wasserschaden betroffenen Bereiche trocknen, ohne dabei die Raumluft mit zu erwärmen, wie bereits dargelegt, besonders energieeffizient. Die Trocknungsgeschwindigkeit hängt bei massiven Wänden stark von der Trocknungstemperatur ab. Je wärmer, desto besser. Allerdings sind hier Grenzen aufgrund der Temperaturstabilität einzelner Materialien und vor allem der Sicherheit von Personen zu beachten. Mit steigender Temperatur steigt zwar die Trocknungseffektivität, gleichzeitig sinkt aber die Energieeffizienz der Maßnahme. Hier sind also mehrere Faktoren gegeneinander abzuwägen.

Ähnlich wie bei der Unterestrichtrocknung stellt sich auch bei der Trocknung massiver Wände die Frage nach dem erfolgreichen Ende der Trocknungsmaßnahmen. Eine trockene Wandoberfläche ist als Kriterium nur sehr bedingt geeignet, da Mauerwerk eine hohe Kapillarleitfähigkeit besitzt, d. h., Feuchte aus dem Untergrund kann die Oberfläche wieder rasch nachbefeuchten. Auf der anderen Seite muss man auch nicht immer warten, bis das letzte Wasser in der Mitte der Wand völlig ausgetrocknet ist. Hier ist es wichtig, das Ziel der Trocknungsmaßnahme genau zu definieren:

Spielen bei dem betroffenen Bauteil die Wärmedämmeigenschaften eine große Rolle, z. B. bei Außenwänden, dann sollte die Feuchte so weit wie möglich entfernt werden, da sie die Wärmedämmwirkung des Bauteils beeinträchtigt. Andere bauphysikalische Eigenschaften, z. B. die Schalldämmung, werden durch die Feuchte in der Regel nicht verschlechtert. Die Schalldämmung nimmt sogar noch mit der Feuchte zu [5].

Bei nicht wärmedämmenden Zwischenwänden sollte sich das Trocknungsziel auf Hygiene und Schadensfreiheit der Konstruktion beschränken. Das heißt, die Befeuchtung der Bauteiloberfläche durch verbliebene Feuchte im Kernbereich darf weder zu Schimmelpilzbildung oder einer anderen Beeinträchtigung der Oberflächenschicht noch zu einer deutlichen Erhöhung der Raumluftfeuchte führen.

14 Fragen und Antworten zur technischen Trocknung

» »

Das Erreichen dieses Kriteriums setzt einerseits Erfahrung voraus, anderseits können die Feuchteströme im Bauteil mithilfe von numerischen Simulationsverfahren abgeschätzt und mit dem Feuchteübergang an der Bauteiloberfläche verglichen werden. Ist der potenzielle Feuchteübergang Oberfläche –Raumluft deutlich größer als der Feuchtestrom aus dem Inneren des Bauteils an dessen Oberfläche, dann kann die Trocknung ohne Bedenken beendet werden. Hier wäre es jedoch in Zukunft notwendig, das mithilfe einschlägiger Untersuchungen noch genauer zu quantifizieren.

Auch die technische Trocknung von Wänden mit Außendämmung, beispielsweise Wärmedämm-Verbundsystemen (WDVS), könnte Probleme hervorrufen. Aus Schadensfällen an WDVS durch Baufeuchte ist bekannt, dass selbst ohne Einsatz spezieller Trocknungsverfahren die Feuchte aus dem Mauerwerk an den Außenputzsystemen Verfärbungen oder sogar Frostschäden verursachen kann [6; 7]. Zur Klärung der Schadensrisiken werden im Einzelfall entsprechende Voruntersuchungen, z. B. hygrothermische Simulationen, empfohlen.

6. Welche Besonderheiten gibt es bei der Trocknung von Außenwänden?

Die Trocknung von nassen Außenwänden ist abhängig von der Wanddicke, vom Material und vom Typ – massiv oder mit Hohlkammer bzw. gedämmten Hohlkammern oder durchgehenden Luft- oder Dämmschichten. Damit verbunden sind die beim Wasserschaden aufgenommenen Wassermengen. In den vergangenen Jahren wurden im Fraunhofer IBP zahlreiche Wandaufbauten untersucht: Mauerwerke aus massiven Ziegeln, aus Leichtbeton, Gips-Wandbauplatten, Hochlochziegel mit wärmegedämmten Hohlräumen und auch Leichtbauwände.

Gerade Hochlochziegel, deren Hohlräume mit Mineralfaser oder Perlite gefüllt sind, stellen besondere Anforderungen an die Bautrocknung. Trocknungserfolge konnten hier mit der sogenannten Lanzentrocknung erzielt werden. Hierbei werden durch kleine Bohrlöcher in den Ziegeln in einem bestimmten Raster Lanzen eingebracht. Über die Lanzen wird dann warme, mit einem Adsorptionstrockner getrocknete Luft eingeblasen, die sich über kleine seitliche Öffnungen der Lanzen im Ziegel verteilt und die Dämmstoffe im Ziegel und den Ziegel selbst trocknet. Hierbei kann, um Energie zu sparen, die Trocknung auch im Intervallverfahren durchgeführt werden. Bei einer geringfügig längeren Trocknungsdauer kann damit deutlich Energie gespart werden. Die Wirksamkeit dieser Methode konnte durch umfangreiche Laborversuche nachgewiesen werden.

Die Trocknung von Außenwänden mit Innendämmsystemen kann nur dann von der Raumseite her erfolgen, wenn die Innendämmung durch- bzw. hinterströmbar ist oder vorher abgenommen wird. Ob eine Trocknung von der Außenseite her möglich ist, ohne Schäden auf der Innenseite zu riskieren, müsste genauer untersucht werden.

7. Ist eine Trocknung durch Fliesen möglich?

Ein Fliesenbelag auf einer Wand hat einen relativ hohen Wasserdampfdiffusionswiderstand. Je nach Kachelgröße und Fugenbreite liegt dieser Diffusionswiderstand zwischen dem Zwei- und Fünffachen des Diffusionswiderstands einer 1 Meter dicken ruhenden Luftschicht (technische Bezeichnung sdWert). Das ist relativ viel, wenn man bedenkt, dass ein Innenputz nur etwas einen sd-Wert von 0,1 Meter bis 0,2 Meter aufweist. Dementsprechend langsam verläuft auch die Trocknung durch eine geflieste Wandfläche. Rechnerische Untersuchungen in [4] haben gezeigt, dass bei einer nassen einseitig gefliesten Ziegelwand nur etwa 10 Prozent des Wassers durch den Fliesenbelag diffundiert, während 90 Prozent durch die ungeflieste Rückseite der Wand austrocknet. Deshalb sollten die Fliesen vor Beginn der Trocknungsmaßnahme abgeschlagen werden, wenn der Wasserschaden einen größeren Bereich betrifft und eine Austrocknung durch die Rückseite der Wand nicht infrage kommt.

15 Fragen und Antworten zur technischen Trocknung

» »

8. Lässt sich eine Holzbalkendecke mit Schlackenoder mit Lehmfüllung trocknen?

Diese beiden Fragestellungen gab der Verband Öffentlicher Versicherer (VÖV) in Auftrag. Hierfür wurden im Klimasimulator zwei Holzbalkendecken einmal mit Schlackenfüllung und einmal mit Lehmfüllung nach einem künstlich erzeugten Wasserschaden technisch getrocknet.

Bohrlöcher von unten und von oben leiteten im Unterdruckverfahren trockene Luft durch die Dämmschichten im Intervallbetrieb. Beide Dämmschichten sowie die ebenfalls nassen Holzbalken konnten getrocknet werden; im Gegensatz zur schlackegefüllten Holzdecke ließ sich die mit Lehm gefüllte Holzbalkendecke nur mit Unterstützung einer Strahlungsheizplatte, welche die Decke von unten auf ca. 100 °C erwärmte, erfolgreich in einem Zeitraum von fünf Wochen trocknen, wobei die Lehmschicht eine starke Rissbildung zeigte.

Holzbalkendecke mit Lehmfüllung nach fünf Wochen Trocknung. Die Rissbildung wird deutlich sichtbar.

9. Funktioniert die Trocknung mehrschichtiger Bodendämmungen?

Ob sich Perliteschüttungen trocknen lassen, wurde an einer kombinierten Unterestrichdämmschicht aus Perlite-Dämmung und Mineralfaserdämmung im Labor untersucht. Mithilfe einer üblichen Unterestrichtrocknung mit Adsorptionstrockner und Turbine im Unterdruckbetrieb gelang die Durchströmung und Trocknung der Dämmschicht im Zeitraum von drei Wochen. Ebenfalls erfolgreich waren die Unterestrichdämmschichttrocknungen an kombinierten Dämmschichten aus EPS/EPS und EPS/Mineralfaser mit dem gleichen Prinzip.

10 . Was ist bei der Trocknung denkmalgeschützter Objekte zu beachten?

Ein Wasserschaden in denkmalgeschützten Bauwerken stellt eine besondere Herausforderung dar, da die historische Bausubstanz möglichst erhalten bleiben soll und während der Trocknungsmaßnahmen keine weiteren Schäden entstehen dürfen. Hier kommt es nicht nur darauf an, besonders rasch, sondern auch entsprechend schonend zu trocknen. Das Abschlagen von Putzen sollte hier nur in Ausnahmefällen in Betracht gezogen werden.

Historische Gebäude mit wertvollen, nicht entfernbaren Kunstwerken oder Dekorationen leiden nicht nur unter dem akuten Wasserschaden, sondern auch unter den Auswirkungen des Wasserschadens auf das Raumklima. Zur Trocknung werden klassische Trocknungsgeräte eingesetzt, allerdings ohne ausreichende Klimatisierung des Raums. Dies führt zu unsachgemäßen Schwankungen der Raumluftfeuchte, die weitere klimabedingte Schäden an Kunstwerken, z. B. an Wandmalereien oder Möbeln, verursachen kann. Hier ist eine durchgehende Kontrolle und Stabilisierung der relativen Luftfeuchtigkeit notwendig, um Schäden an empfindlichen Kunstwerken, die nicht ausgelagert werden können, z. B. Kassettendecken, Fresken, Fußbodenbeläge, zu vermeiden.

16 Fragen und Antworten zur technischen Trocknung

» » »

Forschungsbedarf »

Der Klimawandel und dadurch häufiger eintretende Starkwetterereignisse, aber auch die zunehmende Komplexität von Bauteilaufbauten steigern auch den Aufwand für technische Trocknungen. Gleichzeitig zeigt sich bei der Auswahl, der Anwendung und der Weiterentwicklung von Trocknungsmethoden ein enormes Einsparpotenzial besonders in Bezug auf den Energiebedarf und die Trocknungszeiten. Dieses Potenzial kann am besten in Kooperation der verschiedenen beteiligten Akteure gehoben werden.

Konkret besteht weiterer Forschungsbedarf an folgenden Fragestellungen

1. Optimierung der Geräte und Methoden hinsichtlich ihres Energieverbrauchs

2. Trocknung von Feuchteschäden bei hygienischen Verunreinigungen durch verschmutztes Wasser (z. B. bei Überschwemmungen)

3. Optimierung von Trocknungsdauer und Heizintervallen

4. Anpassung der Steuerung von Trocknungsgeräten an Trocknungsfortschritt, Nutzerbedürfnisse, maximale Anschlussleistung und ggf. an Schadensrisiken, die mit der Trocknung verbunden sein können.

5. Bestimmung der Abhängigkeit der Trocknungsdauer von Wandtypus, Wanddicke und Material

6. Ermittlung des Einflusses von Außen- oder Innendämmsystemen auf die Trocknungsdauer

7. Auswirkung der Trocknung von massiven Wänden (> 12 Zentimeter) mit Temperaturen über 60 °C.

17

Das Potenzial für verbesserte Trocknungsmethoden ist hoch. Dafür sollten Forschung, Sanierer, Versicherer und Gerätehersteller eng zusammenarbeiten.

18

»

Weitere Informationen

Autoren und Autorin

Andreas Zegowitz

Prof. Dr. Hartwig Künzel

Sabine Giglmeier

Website zum Projekt

ibp.fraunhofer.de/technische-trocknung

Bildnachweise

Titel: © Herbert May

Seiten 2–6 und 18: © Shutterstock übrige Abbildungen: Fraunhofer IBP

Kontakt

Andreas Zegowitz

Tel. +49 711 970-3333 andreas.zegowitz@ibp.fraunhofer.de

Fraunhofer-Institut für Bauphysik IBP Nobelstraße 12 70569 Stuttgart www.ibp.fraunhofer.de

Hartwig Künzel

Tel. +49 8024 643-245 hartwig.kuenzel@ibp.fraunhofer.de

Fraunhofer-Institut für Bauphysik IBP Fraunhoferstraße 10 83626 Valley www.ibp.fraunhofer.de

Literatur

[1] Geißer, G., Künzel, H. M., und Zegowitz, A.: Experimentelle und rechnerische Untersuchung eines neuen Wandtrocknungssystems. Bauphysik 41 (2019), H. 2, S. 125–132.

[2] WTA Wissenschaftlich-Technische Arbeitsgemeinschaft für Bauwerkserhaltung und Denkmalpflege e. V.: Technische Trocknung durchfeuchteter Bauteile: Planung, Ausführung und Kontrolle. WTA Merkblatt 6-16 (01/2019)

[3] Zegowitz, A., Renzl, A. M., Hofbauer, W., Meyer, J., Künzel, H. M.: Drying behaviour and microbial load after water damage. Structural survey 34 (2016), S. 24–42.

[4] Untersuchung des Trocknungsverhaltens von Fußbodenaufbauten und angrenzenden Wänden sowie von Deckenaufbauten mit natürlicher und mechanischer Trocknung nach einem Wasserschaden. Prüfbericht P17-027.1/2017 2017.

[5] Hermes, M.: Luftschalldämmung hygrisch belasteter einschaliger Trennbauteile. Dissertation. Stuttgart [2020].

[6] Künzel, H. M.: Austrocknung von Wandkonstruktionen mit Wärmedämm-Verbundsystemen. Bauphysik 20 (1998), S. 18–23.

[7] Sedlbauer, K., Krus, M.: Schimmelpilzbildung auf WDVS infolge »Baufehlern« ? IBP-Mitteilung 28 (2001).

© Fraunhofer-Institut für Bauphysik IBP, Stuttgart 2022