27 minute read

Kort nieuws

De IP-beurs tijdens WoTS 2018. (Foto: Foodnote)

WOTS MET IP NAAR 2022

FHI, Machevo & Bulk en FEDA hebben besloten de tweejaarlijks vakbeurs World of Technology & Science (WoTS) eind september 2022 te organiseren. De editie van 2020 kon vanwege Covid-19 niet doorgaan. Maar om de vakbeurs alsnog in 2021 te organiseren lijkt om meerdere redenen niet handig. Ten eerste blijft de coronapandemie een risico qua exposanten- en bezoekersaantallen. Beide zullen vrijwel zeker achterblijven bij de verwachtingen, wat het imago van de beurs als merk kan schaden en tot inkomstenderving leidt. Ten tweede vinden dit najaar ook de gecombineerde beurzen van Easy Fairs ‘Solids Antwerpen’ en ‘Pumps & Valves Antwerpen’ plaats. Die zouden zeker gaan kannibaliseren op de beurssectie ‘Industrial Processing’ van de WoTS. In even jaren treedt die overlap niet op en kan de normale cyclus doorgaan. Dit voorkomt ook een probleem in de toekomst, aangezien beide evenementen ten opzichte van elkaar een jaar blijven verspringen. Nieuw voor WoTS is dat Jaarbeurs en FHI een akkoord hebben bereikt om de Industrial Processing volledig te integreren als vijfde wereld in de World of Technology & Science.

TU DELFT AI LABS

De TU Delft gaat dit jaar een nieuwe reeks van acht ‘TU Delft AI Labs’ lanceren. Hierbinnen gebruiken wetenschappers kunstmatige intelligentie (AI) om wetenschappelijke vooruitgang te versnellen en oplossingen te zoeken voor maatschappelijke vraagstukken. Met de acht labs die er dit jaar bijkomen, komt het totaal op 24. Met de AI Labs speelt de universiteit in op de razendsnelle ontwikkelingen in kunstmatige intelligentie, datawetenschappen en digitalisering, die het wetenschappelijk onderzoek op allerlei terreinen kan versnellen, bijvoorbeeld de medische wetenschappen, maar ook de infrastructuur en andere typen fundamenteel en toegepast onderzoek. In 2020 lanceerde de TU Delft daarom de eerste acht ‘AI Labs’. In deze labs staat de samenwerking tussen domeinexperts en experts in de meest geavanceerde AI-technologieën centraal. Op dit moment zijn er 16 labs actief. Geert-Jan Houben, pro vice-rector AI, data & digitalisation aan de TU Delft schrijft hierover: ‘Binnen de TU Delft was al veel ervaring met het werken in ‘labs’, die een soort snelkookpan vormen voor discipline-overstijgende samenwerking. Op het gebied van AI werkten we al samen met belangrijke stakeholders via bijvoorbeeld de ICAI labs. Toen we in 2020 de eerste TU Delft AI Labs lanceerden, bleken ze een magneet voor wetenschappelijk talent. Zo’n 65 onderzoekers, zowel nieuw geworven als reeds actief binnen de TU Delft, zijn inmiddels met elkaar aan de slag in die labs. Hun enthousiasme is aanstekelijk en de ervaring die ze opdoen onmisbaar voor de acht nieuwe labs die nu van start gaan.”

WIS WATER AWARD 2020

Watertechnologiebedrijf Semiotic Labs heeft de WIS Award 2020 in de wacht gesleept met de SAM4 bewakingsunit voor onder meer pompen. De unit verzamelt allerlei data, zoals trillingen en energiegebruik en ziet op basis van geavanceerde algoritmen storingen aankomen. Zo is te voorspellen waarom bijvoorbeeld productieapparatuur in fabrieken er de brui aan geeft, maar ook waarom transportbanden op Schiphol stuk gaan. De applicatie is met name geschikt voor door elektromotoren aangedreven techniek. De prijswinnende innovatie kijkt in het hart van de motor, waar traditionele technieken vooral naar de buitenkant kijken.

Begassingsinstallatie van Ekato uit de tijd dat er nog beurzen gehouden werden. (Foto: Foodnote)

BELGISCHE VAKBEURZEN SCHUIVEN JAARTJE DOOR

Gedwongen door de coronasituatie gaat Easyfairs een aantal voorjaarsbeurzen in België een jaar uitstellen. Dit betekent dat de editie van M+R van 24-25 maart 2021 in Antwerp expo doorschuift naar 23-24 maart 2022. Ook de ‘co-located’ vakbeurzen Worksafe en Maintenance Antwerpen gaan door naar 23-24 maart 2022. Vanwege de pandemie wordt ook de Antwerpse editie van Pumps & Valves 2021 verschoven naar 2324 maart 2022. De 2021-edities in Rotterdam van Solids, Pumps & Valves en M+R over meet- en regeltechniek staan nog wel op de beurskalender. Aangezien ze in het najaar plaatsvinden, als de coronavaccinaties achter de rug zijn, lijken deze wel veilig te organiseren.

RISICO’S ‘VRIJ DNA’ IN KAART

TU Delft brengt in kaart hoeveel vrij DNA dit soort afvalwaterbassins bevatten. (Foto: Unsplash)

Onderzoekers van de TU Delft hebben een manier gevonden om schadelijk DNA in afvalwater te kwantificeren. Met een combinatie van filtratie- en adsorptietechnieken blijkt het te lukken om extracellulair DNA uit afvalwater te isoleren en te zuiveren, en het van bacteriën te scheiden. Zo is te bepalen welk gedeelte van het genetisch materiaal in afvalwater vrij DNA is. Daarmee kan een begin gemaakt worden met het inventariseren van dit mogelijke probleem. Deze problematiek wordt snel urgenter door het toenemende gebruik van genetisch materiaal voor onder meer industrieel gebruik en in medicatie. Dit verhoogt de risico’s op milieuvervuiling door genetisch gemodificeerd DNA via afvalwater of andere kanalen. Vrij DNA, dat zowel natuurlijk als kunstmatig kan zijn, is mogelijk schadelijk voor de volksgezondheid en de natuur, stelt onderzoeker David Weissbrodt van de TU Delft in een officieel bericht over het onderzoek naar aanleiding van een publicatie in Water Research. “Neem bijvoorbeeld genen die betrokken zijn bij antibioticaresistentie. We weten dat micro-organismen in staat zijn om losse genen die ze tegenkomen op te nemen in hun genoom, al weten we niet precies hoe. Op die manier zouden vrije genen die verantwoordelijk zijn voor antibioticaresistentie dus weer in een levend organisme terecht kunnen komen.” Doordat de genen het organisme een evolutionair voordeel geven, worden ze doorgegeven aan het nageslacht, stelt hij. Dit kan de opkomst van antibioticaresistente bacteriën versnellen. Het doel is om 2022 een goed beeld te hebben van de hoeveelheid en het soort vrij DNA in het afvalwater.

Meer lezen via het paper: ‘Free-floating extracellular DNA: Systematic profiling of mobile genetic elements and antibiotic resistance from wastewater’

LANXESS VANGT LACHGAS AF

Chemiebedrijf Lanxess heeft in Antwerpen een installatie in gebruik genomen om de uitstoot van distikstofmonoxide (N2O), ook bekend als lachgas, terug te dringen. Lachgas staat te boek als sterk broeikasgas, het is wel 300 keer effectiever in het opwarmen van de atmosfeer dan CO₂. Lanxess produceert veel lachgas op deze locatie als bijproduct van caprolactam, een goed oplosbaar tussenproduct voor de productie van nylon 6. Het lachgas wordt afgebroken op ongeveer 1.000 ˚C in stikstof en zuurstof. In een tweede stap worden resterende stikstofoxiden gereduceerd met Nu de wereld in de ban is van het coronavaccin, wil ik het hebben over het belang van de juiste keuze van single-use procesmaterialen aan het begin van de vaccinontwikkeling; dus al in de eerste onderzoeksfase.

Om de COVID-19 pandemie in te dammen, wordt er alles aan gedaan de ontwikkeltijd van geschikte vaccins te verkorten. Single-use technologie draagt hieraan bij, van het laboratorium tot het moment dat er een vaccin is dat op grote schaal geproduceerd kan worden.

Single-use procesonderdelen en -systemen bieden flexibiliteit, waardoor snel geschakeld en opgeschaald kan worden. Ook beperken ze de kans op besmetting van medium of eindproduct. Single-use systemen worden immers na elke batch vervangen. Uitgebreide en kostbare reinigingsprocedures zijn overbodig. Dat scheelt ook tijd.

Als er bij de start niet goed over de single-use technologie is nagedacht, kan dat vervelende (financiële) consequenties hebben en de snelheid van het ontwikkelproces nadelig beïnvloeden. Daarom moet al bij de eerste R&Dstap goed uitgezocht worden welke single-use technologie ingezet wordt. Ik leg uit waarom.

Ieder vaccin heeft zijn eigen productie-eisen en -methoden. Daardoor verschillen ook de specificaties voor de single-use systemen. Om van de onderzoeksfase op laboratoriumschaal tot aan het opschalen van de productie alle stappen probleemloos te laten verlopen en vertraging te voorkomen, moet al aan het begin goed nagedacht worden over de single-use producten. Stel je voor dat bij upscaling blijkt dat de materialen die je hebt gebruikt in het laboratorium niet voor grote inhoudsmaten beschikbaar zijn! Dan moet je op andere materialen overstappen en opnieuw valideren waardoor er veel tijd verloren gaat. Of je moet zelfs een andere leverancier zoeken. Dan zullen er weer audits moeten plaatvinden.

Weten R&D-medewerkers dit en houden ze hier rekening mee? Het is de moeite waard dit intern én met externe specialisten te bespreken.

COLUMN VERSNEL VACCINONTWIKKELING MET JUISTE SINGLE-USE TECHNOLOGIE

Pim Kamphuis Specialist single-use technologie voor (bio)farmaceutische processen bij Hitma

ammonium bij temperaturen tussen de 250 en 450 ˚C tot stikstof en water. Warmtewisselaars houden het energieverbruik binnen de perken. De gestripte hitte van de gereinigde gassen dient om nieuwe uitlaatgassen op temperatuur te brengen. Met deze voorziening kan de Antwerpse locatie de N2O-emissie met 500 ton per jaar verlagen. Dat is evenveel als 150.000 ton CO₂-emissie. Een tweede installatie moet nog eens het dubbele gaan doen. Er werd € 10 miljoen in de nu operationele installatie geïnvesteerd. De hoge kosten voor deze technologie verwacht het chemiebedrijf deels terug te verdienen door lagere milieuheffingen.

LIPONZUUR ALS RECYCLEBARE BOUWSTEEN VOOR PLASTICS?

Groningse en Chinese wetenschappers van het Feringa Nobel Prize Scientist Joint Research Center melden een recyclingsucces met plastics gemaakt van natuurlijk liponzuur. De polymeren zouden onder milde condities eenvoudig terug te brengen zijn tot de oorspronkelijke bouwstenen, claimen de onderzoekers in het tijdschrift Matter van 4 februari 2021.

Het onderzoekscentrum is een gezamenlijk project van de RUG en de East China University of Science and Technology (ECUST) in Shanghai. Aan de leiding staan de Groningse Nobelprijswinnaar voor chemie Ben Feringa en de Chinese hoogleraren Da-Hui Qa en He Tian. Feringa spreekt van een gecontroleerde manier om polymeren te fabriceren van liponzuur. Dit natuurlijke zuur is een krachtige antioxidant die andere antioxidanten helpt te regenereren en wordt als supplement verkocht. Het bestaat uit een ringstructuur waarin twee zwavelatomen aan elkaar gekoppeld zijn. Deze kunnen na verbreking van die binding reageren met andere monomeren. Nieuw is dat er een manier is ontdekt om dit proces gecontroleerd te laten verlopen, waardoor het mogelijk wordt er lange polymeren van te maken.

ZELFHERSTELLEND De carboxygroep aan het molecuul reageert gemakkelijk met metaalionen. Die kunnen zo kruisverbanden met de polymeren aangaan, waardoor er een zacht, elastisch materiaal ontstaat. Via ionenverbindingen kan er ook een stevige film van worden gemaakt door het molecuul, opgelost in water met natriumhydroxide, een sodaverbinding, in te dampen. Beide processen zijn omkeerbaar, wat ze interessant maakt voor recycling. Bovendien maakt dit mechanisme het materiaal ook nog eens zelfherstellend. Een snee ‘geneest’ door beide randen tegen elkaar te drukken. Binnen een paar minuten zitten die dan weer aan elkaar vast.

REVERSIBELE POLYMERISATIE Gangmaker in het onderzoek is Qi Zhang. Hij was eerst als promovendus bij ECUST in Shanghai betrokken, later als postdoc aan de RUG. Hij hoefde niets aan het liponzuur te veranderen om het geschikt te maken voor ‘depolymerisatie’. De polymeren vallen van nature uiteen door ze bloot te stellen aan natriumhydroxide. Ze lossen op en worden monomeren, de elementaire bouwstenen voor nieuwe plastics. Door toevoeging van wat zuur slaan de monomeren neer en kunnen ze teruggewonnen worden. Van belang daarbij is dat de kwaliteit van die gerecyclede monomeren niet onderdoet voor de maagdelijke bouwstenen. Daarmee komt reversibele polymerisatie binnen handbereik.

VEELBELOVEND Uit labonderzoek blijkt nu dat het materiaal een aantal keren te recyclen is zonder kwaliteitsverlies. Dat wekt verwachtingen, maar Feringa waarschuwt wel dat een echte, industriële toepassing nog ver weg is. Het nu bereikte recyclingspercentage van 87% is hoog, maar nog lang geen 100%. In een reactie via Science LinX schrijft hij: “Dit is een eerste bewijs dat het werkt. We zijn nu bezig met experimenten om nieuwe polymeren met andere functionaliteiten te maken en om het proces van polymeriseren en depolymeriseren beter te leren begrijpen. Onze experimenten laten zien dat we harde en zachte, elastische polymeren kunnen maken op een gecontroleerde manier en dat we ze ook weer kunnen depolymeriseren. Dat maakt dit molecuul zo veelbelovend.” ●

Referentie: Qi Zhang, Yuanxin Deng, Chen-Yu Shi, Ben L. Feringa, He Tian and Da-Hui Qu: Dual closed-loop chemical recycling of synthetic polymers by intrinsically reconfigurable poly(disulfides) Matter 4 February 2021; doi. org/10.1016/j.matt.2021.01.014

ZELF VERBETEREN MAAKT WERKNEMERS ENTHOUSIAST

Mirjam Verhoeff, plant manager van DSM Resins & Functional Materials in Hoek van Holland. Bij DSM in Hoek van Holland wordt lean gewerkt. Iedere medewerker mag zelf bepalen wat hij of zij wil verbeteren, en krijgt daar de vrije hand in. Alleen de methode is standaard. “Het is verbazingwekkend hoeveel mensen bereiken, als je hen vertrouwen en middelen geeft”, zegt Mirjam Verhoeff, manager van DMS Resins & Functional Materials.

Tot 2016 was DSM Resins & Functional Materials in Hoek van Holland een kleine fabriek, waar met 30 mensen harsen gemaakt werden. “We hadden hier wel van lean gehoord”, vertelt plant manager Mirjam Verhoeff, “maar een echt lean-programma hadden we niet. Dat was ook niet nodig, omdat de mensen hun werk vanzelf op elkaar afstemden.” Maar toen de vraag naar harsen snel begon te stijgen, groeide de fabriek mee. Harsen worden niet alleen gebruikt als omhulling van glasvezelkabel, maar ook als grondstof voor 3D-printen. Hierdoor nam het aantal recepten sterk toe, en werd het tijd om drie nieuwe reactoren bij te plaatsen. Daar hoorde ook extra personeel bij. Het aantal medewerkers verviervoudigde naar zo’n 125 mensen. “Inmiddels werken we met een vijf-ploegendienst”, zegt Verhoeff. “Daarom is er nu veel meer aandacht nodig voor standaard werkwijzen en goede overdrachten.”

UITBANNEN VARIATIE Na de uitbreiding van de fabriek ging eerst alle aandacht naar het inwerken van de nieuwe mensen. Daarna, in 2019, kon het lean-programma van start gaan. “Ons primaire doel is daarbij het uitbannen van onnodige variatie”, vertelt Verhoeff. “Het kan daarbij gaan om kleine dingen of ongemakken, bijvoorbeeld gerelateerd aan ergonomie. Een medewerker heeft bijvoorbeeld een tafeltje ontworpen, waarmee je gemakkelijk grondstoffen kunt doseren. Veel kleine verbeteringen vormen samen een grote. Bovendien zijn er regelmatig ook echte doorbraken.”

ZELF VERBETEREN Verhoeff is nu zo’n 20 jaar manager, en vervulde die rol in verschillende DSM-fabrieken. “In het begin was ik best wel controlling”, geeft ze toe. “Ik vertelde mensen wat ze moesten doen en controleerde vervolgens de voortgang. Later ontdekte ik dat mensen het best zelf kunnen, continu verbeteren. En zelfs beter, omdat je dan meer enthousiasme en betrokkenheid krijgt.” In elke fabriek is veel kennis. Die komt boven water, als mensen het vertrouwen en de middelen krijgen om zelf te verbeteren. “Daarmee bedoel ik geen zak geld”, zegt Verhoeff, “maar kleine investeringen moeten wel kunnen.” Verder moeten mensen voldoende basiskennis hebben over lean werken. “Daarom hebben we iedereen een korte training gegeven.”

BOTTOM-UP Lean is van nature een bottom-up aanpak, in die zin dat een werkvloer zelf mag bepalen hoe ze verbeteren. Bijzonder in de benadering van Verhoeff is echter, dat ze ook de inhoud aan de werkvloer overlaat. “Iedereen kiest jaarlijks zelf één verbeterproject, waarbij de enige voorwaarde is dat dit bijdraagt aan de veiligheid, de gezondheid of de kwaliteit. Dankzij een coach leren mensen steeds beter problemen oplossen. En ze zien dat ze heel veel zelf kunnen bereiken, waardoor je ze ziet opbloeien.” Iedere keer dat Verhoeff zo’n ‘zelfsturend’ verbeterprogramma start, is ze weer verbaasd over de resultaten. “Jong en oud kan het, mits je iedereen de ruimte geeft om het op zijn of haar eigen manier en tempo te doen.” Naast de individuele verbetertrajecten, zijn er ook Kaizen-teams. “Dat zijn teams die continu en stapsgewijs doelgerichte verbeteringen doorvoeren. Maar ik wil het hier vooral hebben over het continu verbeteren op individuele basis. Het valt me overigens op dat mensen vaak vanzelf verbeterdoelen kiezen, die onze grootste bottlenecks helpen verminderen.”

A3-METHODE Waar Verhoeff het wat en hoe overlaat aan de medewerkers, geldt dit niet voor de manier waarop er wordt verbeterd. “Iedereen heeft een ervaren procesverbeteraar als coach. Die ziet toe op het juiste verbetergedrag. Om het denkproces van de “leerling” zichtbaar te maken, gebruiken wij de A3-methode. Dat is een vel papier van die grootte, waarop visueel is weergegeven wat het verbeterdoel is, en welke mogelijke grondoorzaken en oplossingen worden onderzocht.” Feitelijk is zo’n A3 een soort routekaart. Die wordt continu herschreven, totdat het probleem is opgelost. Het eindresultaat is een soort reisverslag, van de probleembeschrijving tot de gevonden oorzaken en de doorgevoerde ‘tegenmaatregelen’.

BALLENBAK In 2019 en 2020 werden per jaar meer dan 50 verbetertrajecten afgerond. “Ik en mijn managementteam gebruiken een 4-vaks ballenbak om de voortgang te volgen. Voor elk verbeterproject is er

Heproflex BV

Premium Hose Solutions

Binnen Heleon Group is Heproflex BV dé specialist op het gebied van kwalitatief hoogwaardige slangen en appendages voor de voedingsmiddelen-, farmaceutische en algemene industrie. De kern van ons bedrijf is het adviseren, aanpersen en leveren van de juiste slang voor iedere denkbare toepassing. Door onze uitgebreide eigen werkplaats kunnen we veel uitvoeringen uit voorraad leveren met aangeperste koppelingen eventueel voorzien van 90 graden bochten of speciale aansluitingen. Ook slanginspectie m.b.v. video endoscopie en lasergravering van koppelingen, behoort tot de mogelijkheden. Graag denken we met u mee en ontwikkelen samen met u de meest effectieve toepassingen en oplossingen. Ontdek de kracht van Heleon Group.

Heleon Group Heproflex BV Van der Waalsweg 13 3241 ME Middelharnis Nederland Tel: (+31) 187-890909 www.heproflex.com

Roestvaststalen buizen en fittingen - sanitaire koppelingen - afsluiters - slangen - filters en andere armaturen voor de voedingsmiddelen- en farmaceutische industrie

Officiële distributeur van Dickow centrifugaalpompen, Tuthill tandradpompen en Munsch kunststof (beklede) centrifugaalpompen.

Voorraadhoudend, service, onderhoud en reparatie Multipomp bv, Canadaweg 10, 4661 PZ Halsteren (ind. terrein Oude Molen) Tel.: 0164-63 20 40, Fax: 0164-63 20 41, E-mail: info@multipomp.nl, www.multipomp.nl

Mirjam Verhoeff: “Ik ontdekte dat mensen het best zelf kunnen, continu verbeteren.”

een bal met de kleur van het type verbeterproject. Geel voor veiligheid, blauw voor gezondheid en rood voor kwaliteit. Onze A3 kent negen stadia. Projectballen in stadium 1 t/m 3 zitten in het eerste vak van de ballenbak, bij stadium 4 t/m 6 verhuizen ze naar vak twee, en voor stadium 7 t/m 9 naar vak drie. Afgeronde projecten gaan naar het vierde en laatste vak. “Zo kan iedereen zien hoe ver hun eigen verbeteractie is ten opzichte van de anderen”, zegt Verhoeff. “Dat geeft een mooie stimulans. Je wilt natuurlijk niet dat jouw bal als laatste nog in het eerste vak zit!”

DOORBRAAK Interessant is dat een laborant die aanvankelijk sceptisch was, juist met zijn verbeterproject een grote doorbraak wist te realiseren. “Toen hij doorkreeg dat hij écht alle vrijheid kreeg, met ondersteuning van ons, werd deze man steeds enthousiaster. We hadden al heel lang incidenteel te maken met contaminatie van een van onze producten. In het laboratorium hadden we onderzocht of dat kwam door verontreiniging door het voorgaande product. We konden componenten daaruit echter niet terugvinden. De laborant dacht echter nog steeds dat de contaminatie werd veroorzaakt door onvoldoende spoelen tussen twee batches door, en dat dit enkel optrad bij een specifieke afwisseling van producten. Hij stelde voor om de productieplanning een beetje aan te passen, om die hypothese te bewijzen. En wat bleek: hij had gelijk!”

Tips

• In elke fabriek is veel kennis op de werkvloer aanwezig. Die komt boven water, als je mensen ruimte en vertrouwen geeft om zelf te verbeteren. • Dit vergroot het enthousiasme, betrokkenheid en eigenaarschap. • Wel belangrijk is om het denkproces bij de verbeterprojecten in goede banen te leiden, bijvoorbeeld door coaching aan de hand van een A3-document, dat de route toont van probleem naar oplossing. van nieuwe mensen ligt de gemiddelde leeftijd van een operator in de fabriek nu onder de veertig. Dat is in de chemische industrie heel bijzonder, en het brengt extra mogelijkheden met zich mee. “Sommige mensen hebben een behoorlijke dosis computervaardigheden. Nieuw in het komende jaar is dat je verbeterprojecten ook samen mag doen, en dat een project ook mag bijdragen aan digitalisering. Dit maakte de oprichting van een sustainability team mogelijk, dat onze fabriek geheel papier-vrij wil gaan maken. Dit team werkt bijvoorbeeld aan de ontwikkeling van apps met het Mendix-platform. Je kunt met zo’n app bijvoorbeeld gegevens digitaal invoeren. Of je kunt trends weergeven.”

CYBERSECURITY Is dat niet risicovol, dergelijke apps in een fabriek? “Goed punt, het gaat hier nadrukkelijk om toepassingen die los staan van de procesbesturing. Wellicht helpt het ook dat het jonge mensen zijn. Iedereen is zich hier zeer bewust van cybersecurity. Management of change – het uitgangspunt dat je niets aan de fabriek mag veranderen zonder uitgebreide risicoanalyse – zit hier in het bloed van iedereen.” ●

MASSAFLOWCONTROLLER VAAK BESTE KEUZE VOOR GASFLOWMETING

Het meten van laag-debiet gasflows in laboratoria en pilotplants kan alleen goed met VA-meters en massaflowcontrollers. Daarbij overklassen massa flowcontrollers de goedkopere en eenvoudige VA-meters op punten als nauwkeurigheid, meetonzekerheid en automatiseringsmogelijkheden.

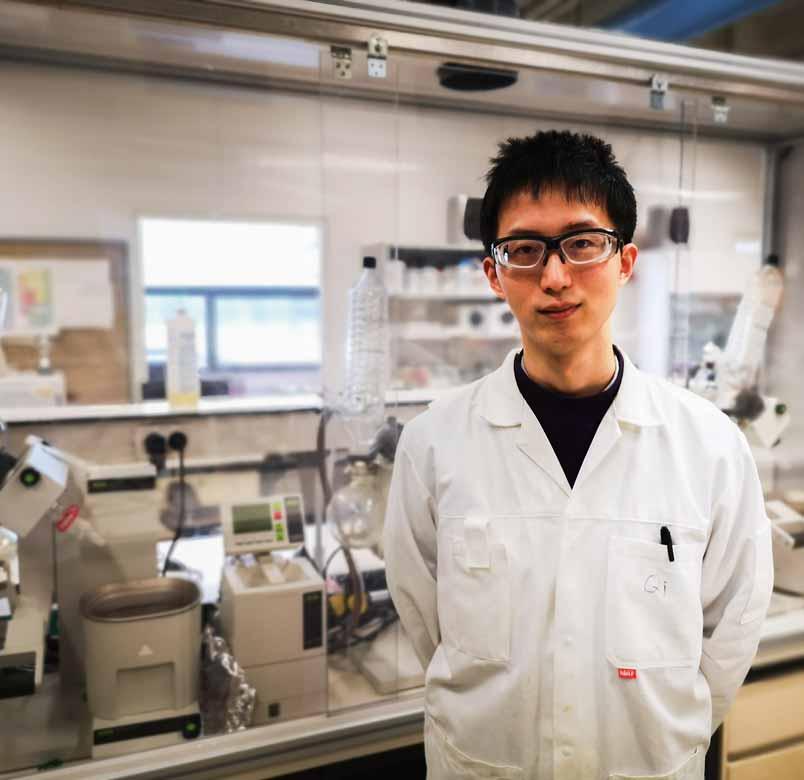

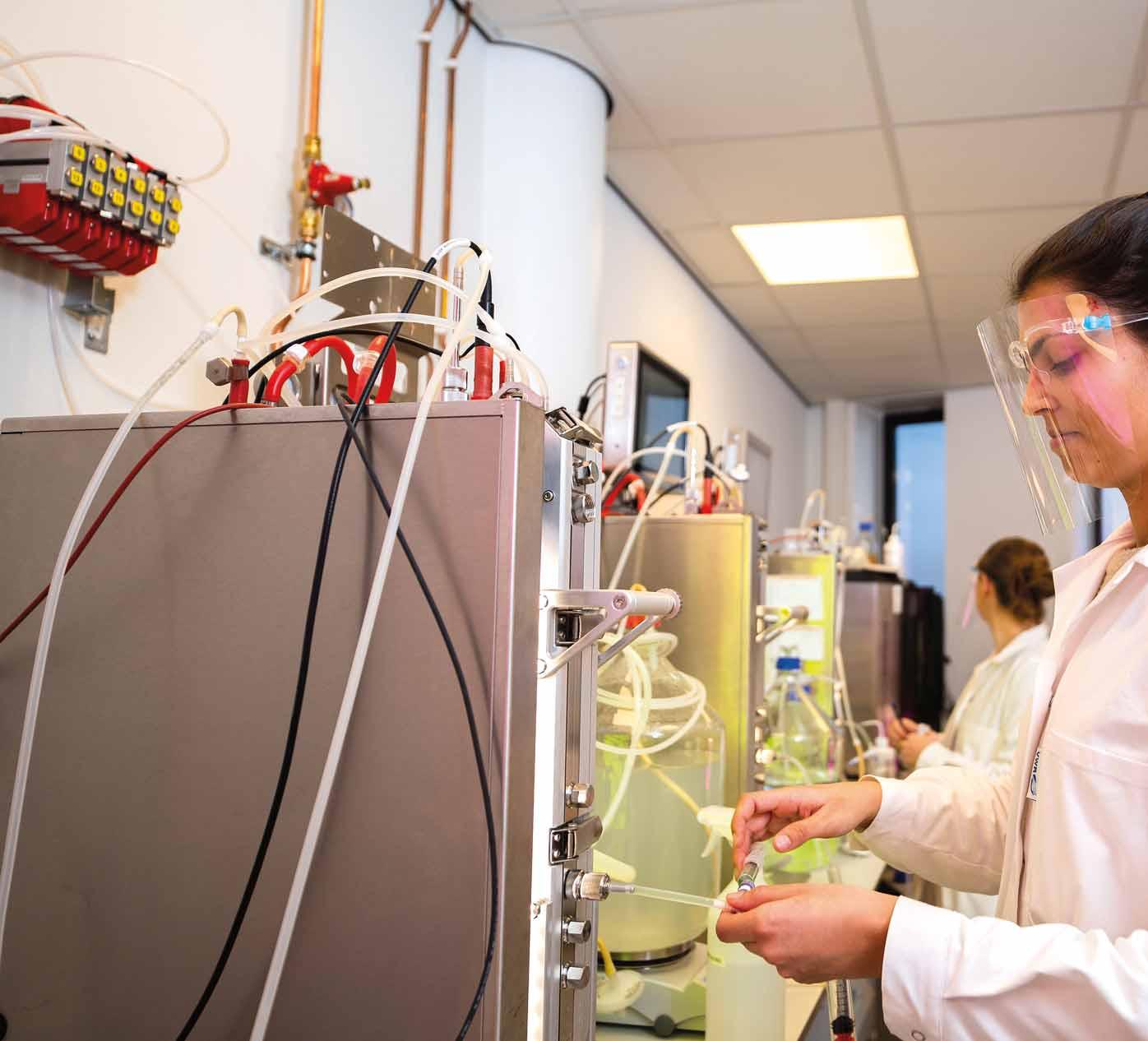

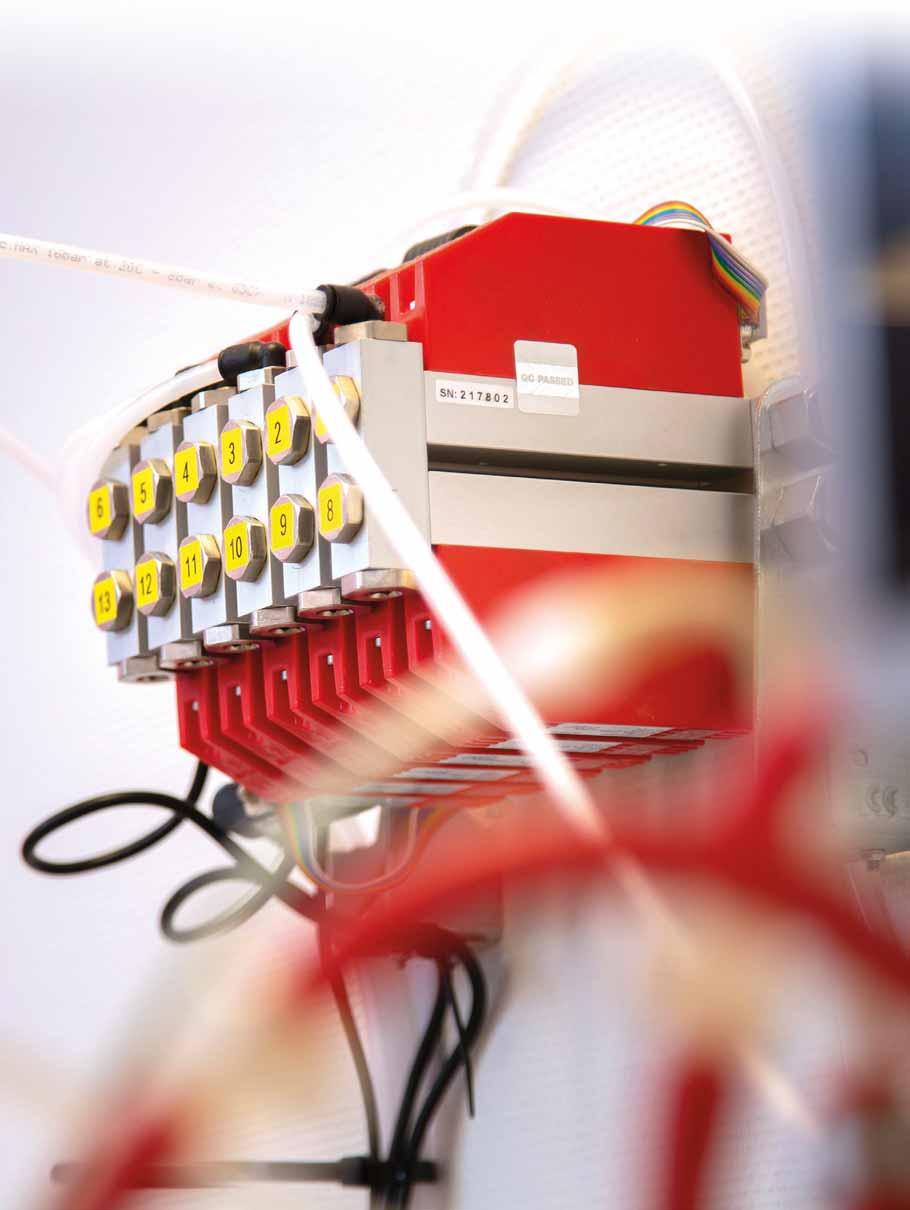

Juliette Martin, onderzoeker opschaling bij Photanol, bezig met onderzoek aan een bioreactor. Linksboven zijn de flowcontrollers van Vögtlin te zien voor de gasregeling. Deze behuizing met 12 massaflowcontrollers van Vögtlin stuurt de gastoevoer in zes bioreactoren bij Photanol aan.

Vloeistof- en gasstromen in chemische en fysische processen worden gemeten met flowmeters. Dat geldt voor de grote industriële fabrieken én voor metingen op laboratorium- en pilotschaal. Er zijn negen flowmeettechnieken die 99% van de flowapplicaties dekken. Honderden fabrikanten gebruiken die technieken. Het gevolg is een groot assortiment flowmeters voor een onbeperkt aantal applicaties. LABSCHAAL Voor het meten van vloeistofstromen in laboratoria zijn diverse oplossingen voorhanden. Voor laag-debiet gasapplicaties blijven er uiteindelijk maar twee meettechnieken over: Variable Area (VA) en thermisch. Een mogelijk derde concept, nog in ontwikkeling, is verschildrukmeting over een laminair flowelement. De prestaties daarvan zijn vergelijkbaar met thermisch. VA-METERS De standaard VA-meter bestaat uit een rechtopstaande, conische buis, waarvan de onderzijde smaller is dan de bovenzijde, met een vlotter erin. VA-meters worden ook wel vado-meters (van variabele doorlaat) of vlottermeters genoemd. De flowrichting is van onder naar boven. De vlotter wordt door zijn massa omlaag getrokken, het stromend medium drukt hem juist naar boven.

Hoe hoger de vlotter komt, des te groter is het doorstroomde oppervlakte in de meetbuis. De vlotter zoekt dus het evenwicht tussen de zwaartekracht en de stuwende kracht van het medium. Dit op zich eenvoudige instrument is beschikbaar in diverse uitvoeringen. De VA-meters voor de laboratoriumtoepassingen zijn vrijwel altijd voorzien van een glazen meetbuisje en een rond balletje als vlotter. Gebruikers lezen de schaal visueel uit, er is geen meetsignaal beschikbaar. Om de flow te kunnen regelen is een naaldventieltje optioneel. NIET GEKALIBREERD De VA-meter is een simpel instrument en daardoor zeer betaalbaar. Keerzijde is de moordende concurrentie in deze markt, waardoor de meeste fabrikanten verzuimen dit type flowmeter te kalibreren, uitzonderingen daargelaten. Fabrikanten vertrouwen op de vormvastheid van de glazen meetbuis door een gecontroleerd productieproces. Daarmee is de meter echter niet gekalibreerd. Dit is niet de enige zwakte in de betrouwbaarheid, ook op de grootte, het gewicht en rondheid van het balletje zijn toleranties van toepassing. Dit kan leiden tot meetfouten in de orde van grootte van 5% FS (Full Scale) en dat is fors. Bovendien vallen de meetfouten in de praktijk nog groter uit, omdat gas samendrukbaar is en ook de temperatuur een rol speelt. De meting wordt geoptimaliseerd door een drukreduceerventiel te plaatsen op de gasfles (of andere gasbron). Met het regelventieltje aan de uitlaatzijde van de VA-meter wordt de druk in de meetbuis constant gehouden.

MEETONZEKERHEDEN Het meten van verschillende gassen vraagt om aanpassing van de schaalverdelingen. Bij die schaalaanpassing horen ook de effecten van de procesdruk en temperatuur meegenomen te worden, en ook in welke floweenheid gemeten gaat worden. In de realiteit worden die aanpassingen gebaseerd op formules en berekeningen, niet op basis van kalibraties. Zelfs bij het gebruik van zo’n eenvoudig meetinstrument is een fout dus zo gemaakt. Wie een VA-meter aanschaft moet bedacht zijn op meetonzekerheden, vooraf keuzes maken en die ook gebruiken bij de toepassing van dit type flowmeter. Er kan niet klakkeloos uitgegaan worden van het meetresultaat als naar een nieuwe meter wordt gegrepen. Ondanks die minpunten is dit type flowmeter voor sommige applicaties prima acceptabel.

THERMISCHE FLOWMETERS De tweede meettechniek voor gasflowmetingen in labs en proefopstellingen is thermisch. Thermische flowmeters werken simpelweg volgens het principe van een warme sensor die wordt afgekoeld door een stromend gas, waarbij de gasmoleculen de kinetische energie afvoeren. Moleculen zijn massa, en die massaflow wordt gemeten door de instrumenten. De uitlezing is in massa-eenheden of gestandaardiseerde volume-eenheden. Daardoor is het meetresultaat eenduidig, waarbij de invloed van druk en temperatuur vrijwel nihil is op de meetprestatie. De nauwkeurigheidsspecificatie is 1% FS, of zelfs beter.

CTA Thermische flowmeters zijn er in meerdere vormen. Voor grotere leidingen wordt doorgaans de Constant Temperature Anemometry (CTA)techniek toegepast. Die werkt met twee sensoren.

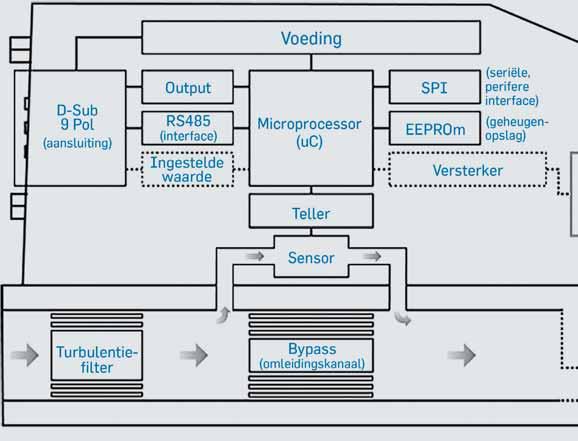

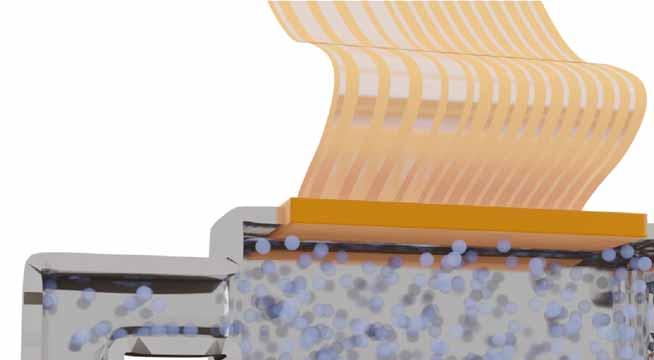

Bypass meetprincipe

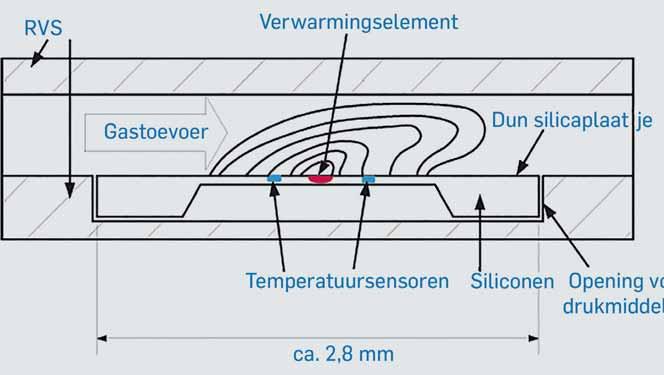

In deze functionele layout is de flow van links naar rechts. Elke MFC is gebouwd voor een bepaalde toepassing met een bepaald gas, meetbereik, en procesdruk en -temperatuur. Op basis daarvan wordt een flowconditioner gekozen voor plaatsing in de bypass. Deze flowconditioner creëert ook een drukval, waardoor een gedeelte van het gas door een sensor gestuurd wordt. De sensor omvat een dun silicaplaatje met daarop opgedampt twee temperatuurgevoelige weerstanden, met daartussen een verwarmingselement. Bij 0-flow is de temperatuurverdeling symmetrisch, bij flow wordt die asymmetrisch. De weerstandswaarden veranderen, en dat is een maat voor de massaflow die de sensor passeert.

De MFC’s zijn zo gebouwd en gekalibreerd dat de flow in de sensor representatief is voor de totale flow door het instrument. De uitlezing is in massa- of gestandaardiseerde volume-eenheden.

Daarom een MFC …

Redenen om te kiezen voor massaflowcontrollers (MFC’s) boven Variable Area (VA)-meters voor gasflowapplicaties in laboratoria of proefopstellingen:

• Beduidend hogere nauwkeurigheden • Minder meetonzekerheden • Veel grotere turndown • Meeteenheden zijn duidelijk • Druk- en temperatuureffecten zijn nihil • Meetsignalen zijn inzetbaar voor registratie en automatisering • Geschikt voor validatie van processen VA-meters zijn eenvoudig en prijstechnisch best interessant. Gebruikers moeten zich echter bewust zijn van de onzekerheden die uiteindelijk kunnen leiden tot meetfouten in de orde van tientallen procenten. MFC’s overklassen VA-meters op elk gebied. Enkele toonaangevende leveranciers van MFC’s:

www.voegtlin.com www.sierrainstruments.com www.bronkhorst.com

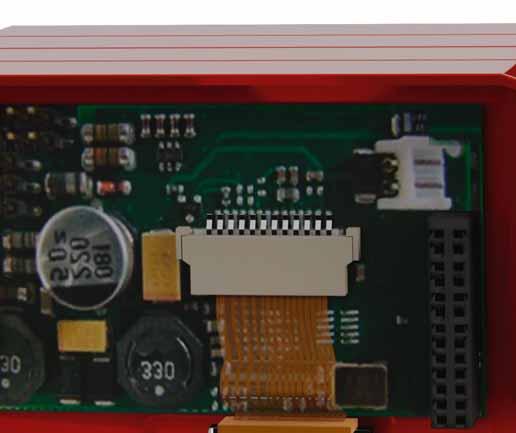

1. Massaflowcontroller van Bronkhorst met digitale uitlezing. (Foto: Bronkhorst) 2. Vögtlin Red-y massaflowcontroller. (Foto: Vögtlin) 3. De 100-serie van Sierra Instruments. (Foto: Sierra Instruments) 4. Q-Flow VA-meter van Vögtlin. (Foto: Vögtlin)

1 2 3 4

Eén sensor meet de temperatuur van het gas, de andere wordt opgewarmd tot een constant temperatuurverschil ten opzichte van de gastemperatuur. De hoeveelheid energie die nodig is om het temperatuurverschil in stand te houden is representatief voor de gasmassaflow.

BYPASS Voor lagere debieten – vanaf minder dan 1 normaal milliliter per minuut tot enkele honderden normaal liter per minuut gas – wordt de bypass techniek toegepast. Er is een vaste verhouding tussen de gasmassa en gestandaardiseerde volume-eenheden. ‘Normaal’ refereert aan volume bij 0 °C en 1 atmosfeer. Bypass flowmeters (zie kader ‘Bypass Meetprincipe’) heten ook wel scientific flowmeters. Voorzien van een regelklepje om de gastoevoer te regelen wordt deze massaflowmeter (MFM) een massaflowcontroller. In de praktijk worden beide types generaliserend MFC’s genoemd.

ELEKTRONISCH MFC’s zoals de Mass-View van Bronkhorst en de compact van Vögtlin Instruments, zouden met enige fantasie ook ‘elektronische VA-meters’ genoemd kunnen worden. De uitlezing is visueel. Deze instrumenten worden gevoed door een externe energiebron of een ingebouwde batterij. Het optionele regelventiel is handbediend. Ten opzichte van de mechanische instrumenten bieden MFC’s een oplossing met veel lagere meetonzekerheden en duidelijke meeteenheden. Door variaties in bijvoorbeeld de procesdruk kan de ‘elektronische VA-meter’ misschien wel een andere meetwaarde tonen – omdat het regelklepje handbediend is en niet automatisch bijregelt – maar die waarde is wel juist en eenduidig qua meeteenheden. Daar zijn het massaflowmeters voor. Dat is bij een mechanische VA-meter niet mogelijk. Daarvan is de schaal slechts geldig voor een bepaalde druk en temperatuur.

MEER VOORDELEN MFC’s bieden nog veel meer voordelen, zoals nauwkeurigheid, lineariteit, en een betere verhouding tussen volle schaal en minimaal bruikbare meetwaarden, dus een grotere turndown. Verder zijn er meer vrijheden voor verticale of horizontale montage en passen er meerdere gascurves in het elektronisch geheugen. Dit alles maakt de overstap van een VA-meter naar een thermische flowmeter tot een wereld van verschil. SLIMME INSTRUMENTEN Ultiem zijn MFC’s die een setpoint krijgen en vervolgens zelfstandig de flow regelen naar de ingestelde waarde. Bijvoorbeeld de 100-serie van Sierra Instruments of de smart-series van Vögtlin Instruments. Beide productlijnen kunnen uitgevoerd worden met een regelventiel. Het ventieltje wordt zo ver geopend dat de gemeten waarde overeenkomt met de gewenste waarde. Als bijvoorbeeld de voordruk lager wordt, zal de MFC de regelklep automatisch wat verder open sturen. Stijgt de voordruk weer, dan zal het ventieltje wat meer gaan knijpen. Het setpoint wordt aangeboden via het geïntegreerde display, of via analoge en seriële signalen. Diverse communicatieprotocollen, waaronder Modbus, Profibus en Industrieel Ethernet, zijn beschikbaar voor registratie en verdere automatisering.

Kortom, MFC’s zijn slimme instrumenten voor nauwkeurige flowmetingen en -regelingen, en bieden veel toegevoegde waarde in vergelijking met VA-meters. ●

Methodieken vergeleken FLOWMETERS VOOR LAAG-

Voor het meten van laag-debiet gasflows in laboratoria en pilotplants zijn eigenlijk maar twee types flowmeter geschikt: VA-meters (ook bekend als vado-meters of vlottermeters) en thermische flowmeters (massaflowcontrollers, MFC’s). Een zij-aan-zij vergelijking toont de voor- en nadelen van beide methodieken.

Vlotter drukt omlaag

Gas of vloeistof stroomt langs de vlotter

VA-meter

De standaard VA-meter bestaat uit een r bestaat uit een rechtopstaande, conische buis, waarvan de che buis, waarvan de onderzijde smaller is dan de bovenzijde, met an de bovenzijde, met een vlotter erin. VA-meters worden ook wel ters worden ook wel vado-meters (van variabele doorlaat) of bele doorlaat) of vlottermeters genoemd. Het gas (of de d. Het gas (of de vloeistof) stroomt er van onder naar boven an onder naar boven doorheen. De vlotter wordt door zijn massa omlaag getrokken, het stromend medium drukt hem juist naar boven. Hoe hoger de vlotter komt, des te groter is het doorstroomde oppervlakte in de meetbuis. De vlotter zoekt dus het evenwicht tussen de zwaartekracht en de stuwende kracht van het medium. Gebruikers lezen de schaal visueel uit, er is geen meetsignaal beschikbaar. Soms wordt een naaldventieltje gebruikt om de flow te regelen. Naaldventieltje Conische buis, overdreven weergegeven

Variable Area Flowmeter

-DEBIET GASAPPLICATIES

Bypass naar sensor Moleculen die tegen de sensor aankomen

Sensor Sensordata Sensordata

Sensor

Thermische flowmeter

Een thermische flowmeter meet de flow door middel van een sensor die afgekoeld wordt door het medium dat erlangs stroomt. De sensor reageert op de hoeveelheid afgevoerde, kinetische energie. Dat maakt een thermische flowmeter een stuk nauwkeuriger dan een VA-meter. Druk en temperatuur hebben, in tegenstelling tot bij de VA-meter, vrijwel geen invloed. Bij lagere flows, tot enkele honderden liters per minuut (uitgedrukt in Normaal Liter per Minuut, waarbij Normaal staat voor het volume van het medium bij 0 °C en 1 atmosfeer), wordt de bypass techniek toegepast.

Bypass flowmeters worden ook wel scientific flowmeters genoemd. De gas massaflowmeter (MFM) kan zijn voorzien van een regelklepje (om de gasflow te regelen). Dan heet het instrument een massaflowcontroller (MFC).

Uitlaat

Bypass Flowmeter