8 minute read

POEDERTECHNOLOGIE NIEUW PROCES VERBETERT EIGENSCHAPPEN CARBON BLACK

NIEUW PROCES VERBETERT EIGENSC

Een nieuw proces voor het terugwinnen van carbon black uit oude autobanden levert een beter verwerkbaar product op. Door na de pyrolyse een maal-, agglomeratie- en droogstap toe te voegen, ontstaat een goed stromend, stofvrij granulaat dat zich nauwkeurig laat doseren.

Carbon black uit oude autobanden moet na pyrolyse nog verschillende bewerkingsstappen ondergaan voordat het kan worden gebruikt als teruggewonnen carbon black (rCB). “Daar hebben we een efficiënt en duurzaam proces voor ontwikkeld”, vertelt Marc Jacobs, Team Manager Chemicals, Minerals & Metals (CMM) bij Hosokawa Micron in Doetinchem. “Met onze expertise hebben we een lijn ontwikkeld die een stofvrij en goed stromend granulaat produceert dat gemakkelijk te doseren is en dus klaar voor verwerking in nieuwe producten.”

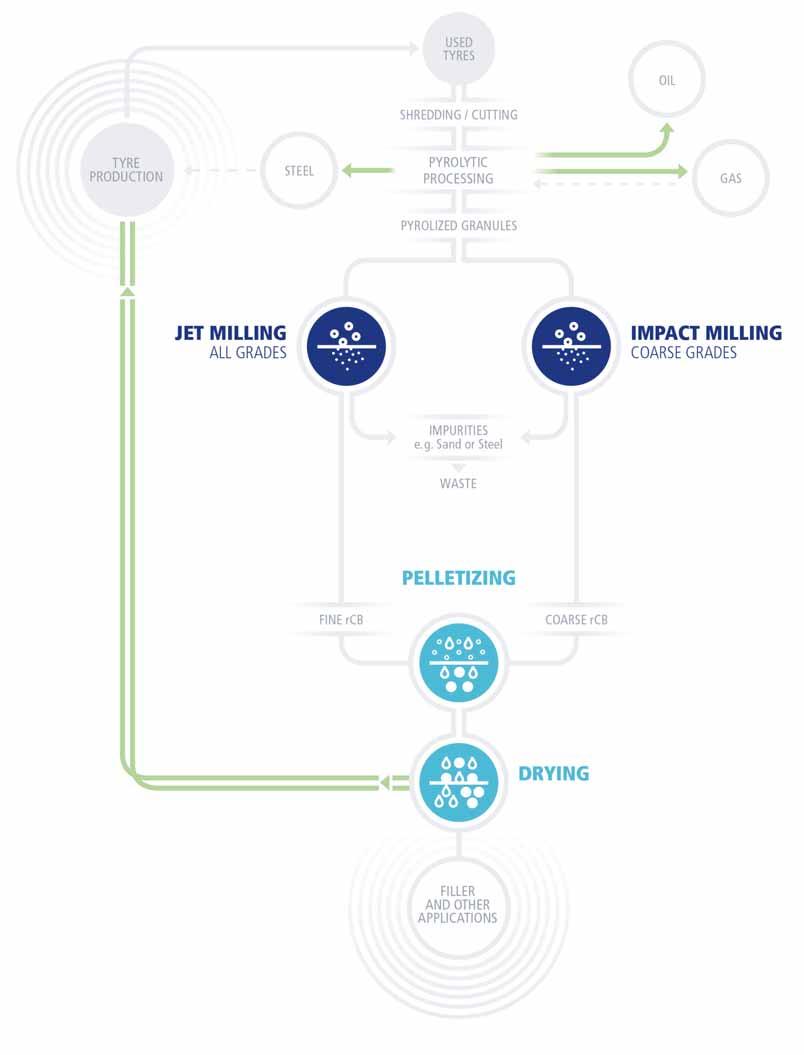

VOORBEREIDING Eerst worden de gebruikte banden versnipperd en vermalen en wordt er zoveel mogelijk staal uit verwijderd. Het materiaal ondergaat vervolgens pyrolyse. De olie en het gas dat hierbij vrijkomt worden elders hergebruikt. Het resterende materiaal vormt de basis voor het rCB. Om dat goed te kunnen verwerken moet er iets aan de structuur van de pellets gedaan worden. Dit gebeurt in een drie-trapsproces: malen, agglomereren en drogen. MALEN De maalstap kan met twee verschillende maaltechnieken uitgevoerd worden: met een Fluidized Bed Opposed Jet Mill TDG luchtstraalmolen of de impactmolen ACM met geïntegreerde mechanische

Het resultaat van de bewerkte rCB na de agglomeratiestap in de Pin Mixer. (Foto: Hosokawa Micron)

Bandenfabrikanten verduurzamen onder meer door het gebruik van teruggewonnen carbon black (rCB). (Foto: Adobe Stock)

HAPPEN CARBON BLACK

Circulaire grondstof

Fabrikanten van autobanden verduurzamen hun productieprocessen onder meer door het hergebruik van grondstoffen. Carbon black geeft autobanden hun diepzwarte kleur, en zorgt voor stevigheid en levensduur. Maagdelijk carbon black wordt gemaakt door koolwaterstoffen gedeeltelijk te verbranden tot roet. Door carbon black terug te winnen uit oude banden hoeven bandenfabrikanten minder nieuw materiaal te gebruiken. De productie van rCB is beduidend beter voor het milieu, aangezien er geen fossiele brandstoffen voor verbrand hoeven worden.

windzifter. TDG Jet Mills leveren – zelfs bij hoge doorvoersnelheden – eindproducten op met een grootte van rond de d99 (5-15 micron) en zo nodig nog grover. Bovendien is het bij het gebruik van deze techniek makkelijk om tijdens het proces eventuele metaaldraadjes te verwijderen. De ACM is geschikter voor grovere eindproducten (d97 = 20-40 micron). Maar aan welke maaltechniek een carbon black producent de voorkeur geeft, hangt ook af van de hardheid van het materiaal en de operationele kosten. Voor rCB-types met een hoog asgehalte zijn de operationele kosten van de TDG techniek duidelijk lager.

HANDLING De maallijnen hebben vaak een capaciteit van 1 ton/uur of meer. Het stortgewicht van het gemalen product is ca. 80-120 gram per liter, dus er moet al snel meer dan 10 kuub per uur verwerkt worden. In dit stadium is de carbon black een stoffig materiaal met slechte stromingseigenschappen en de neiging om te bezinken. “De handling en tussentijdse opslag vereist daarom speciale expertise”, zegt Jacobs, “en ons zusterbedrijf Hosokawa Solids Solutions heeft die gelukkig. Hun systemen zorgen voor een probleemloos transport van het halffabricaat tussen de verschillende processtappen.”

AGGLOMERATIE Na het malen wordt de carbon black geagglomereerd en vervolgens gedroogd. De agglomeratiestap kan worden uitgevoerd met de Flexomix verticale hogesnelheidsmenger. De rCB wordt dan samen met precies de juiste hoeveelheid bindmiddel (meestal water) in de Flexomix gedoseerd. De vochtige korrels komen aan de onderkant uit de machine. Tijdens het proces wordt de flexibele wand van de mengkamer continu van buiten ‘gekneed’ om te zorgen dat het product niet aan de

Schematische voorstelling van het rCB-proces van de Hosokawa Group. (Bron: Hosokawa Micron)

binnenkant blijft plakken. Een andere optie is om een Pin Mixer te gebruiken, een horizontale highshear mixer van Mars Mineral, een partnerbedrijf van Hosokawa. De pennen op de centrale rotoras vormen een helix die het product tegelijkertijd transporteert. Met de juiste hoeveelheid bindmiddel kan de Pin Mixer sterke, dichte pellets produceren die pneumatisch getransporteerd kunnen worden zonder te barsten. Zowel de Flexomix als de Pin Mixer werken als continue processen.

DROGEN De korrels worden vervolgens gedroogd in een speciaal voor dit doel ontworpen statische wervelbeddroger van Hosokawa Micron (met optioneel tril- of schudsysteem). De droger bevindt zich direct onder de mixer. Hete lucht wordt door de gaten van de geperforeerde plaat omhoog geblazen, wat voor een gelijkmatige verdeling van de korrels zorgt. Door de lichte helling komt het product geleidelijk in de koelzone terecht. Als laatste controlestap wordt de rCB gezeefd, en dan opgeslagen of verpakt.

Door de interdisciplinaire aanpak van de Hosokawa Group staat er een complete carbon black verwerkingslijn, die een goed stromend, stofvrij granulaat oplevert. “Dit proces lost een probleem op voor recyclingbedrijven en zorgt ervoor dat het rCB-granulaat direct klaar is voor gebruik door bijvoorbeeld bandenfabrikanten bij de productie van nieuwe banden”, besluit Jacobs. ●

SOLIDS PROCESSING WORLD

PARIJS, FRANKRIJK KINDERARBEIDVRIJE MICA

AkzoNobel is formeel toegetreden als lid tot het Responsible Mica Initiative (RMI), zijnde een van de oprichters in 2017 toen het MRI in het leven werd geroepen. Doel van het RMI is om kinderarbeid uit te bannen bij het winnen van micamineralen. Die worden in tal van industrieën gebruikt, maar voornamelijk in India gewonnen. AkzoNobel gaat nu meer samenwerken met het RMI en zich actiever inzetten voor de organisatie om sneller de doelen te halen. AkzoNobel gebruikt mica in coatings voor de automobiel- en ruimtevaartindustrie voor een parelmoereffect.

GORINCHEM, NEDERLAND PLA-GECOAT PAPIER RECYCLEBAAR

Total Corbion meldt dat papier gecoat met het biopolymeer Luminy PLA voortaan niet alleen volledig composteerbaar, maar ook recyclebaar is. Wegwerpartikelen als koffiekopjes kunnen daarmee ook na inzameling verwerkt worden tot waardevolle grondstoffen, wat milieutechnisch gunstiger is dan compostering. Waar traditioneel met kunststof gecoat papier lastig gerecycled kan worden, omdat dit een negatief effect heeft op de kwaliteit van de papierpulp en de verwerking daarvan, is dit bij Luminy PLA niet het geval. Ook is er geen probleem met de recyclebaarheid van het papier. Total Corbion heeft dit door de Western Michigan University laten onderzoeken die heeft aangetoond dat PLA-gecoat karton prima gerecycled kan worden. De monsters die hiervoor gebruikt werden, zijn door Metpack geleverd, gespecialiseerd in gecoat karton voor voedselverpakkingen. ●

MEXICO CITY, MEXICO GROOTSTE AFVALSORTEERDER IN LATIJNS AMERIKA

Stadtler meldt dat de grootste en modernste installatie voor afvalverwerking in Latijns-Amerika in bedrijf is genomen. De Azcapotzalco faciliteit voor de overslag en verwerking van vuilnis stelt de metropool in staat om stadsafval meer circulair te verwerken. De afvalsorteerfabriek heeft een oppervlak van 11.000 m2 en kan papier, karton, meerlaagse verpakkingen, PET en HDPE, plastic zakken en folie, aluminium blikjes, gemetalliseerde zakken, textiel, glas en diverse metalen verwerken. In Mexico City komt dagelijks 12.000 ton afval vrij. De installaties kunnen hiervan 1.400 ton verwerken. Nog lang niet genoeg dus… ●

LAUSANNE, ZWITSERLAND KLIMAATDOELSTELLINGEN OVERTROFFEN

Tetra Pak heeft bij de uitreiking van het 22e duurzaamheidsrapport aangegeven voor te lopen op de ambitie om tegen 2050 per saldo emissieneutraal te zijn in de hele waardeketen en de duurzaamste voedselverpakking ter wereld te leveren. Doelstelling is rond die tijd nog uitsluitend verpakkingen te leveren van hernieuwbare of gerecyclede materialen die volledig recyclebaar en CO2-neutraal zijn. Concreet heeft Tetra Pak zijn totale uitstoot van broeikasgassen met 19% kunnen verlagen ten opzichte van 2010, inclusief een 70% reductie binnen de eigen activiteiten over de laatste tien jaar. Noemenswaardig is verder de lancering van een energiezuinige verwerkingslijn voor sap, nectar en andere dranken – naar eigen zeggen de eerste in zijn soort. ●

HELSINKI, FINLAND ERTSMOLENS MET VERLAAGDE MILIEUDRUK

Metso Outotec lanceert energiezuinigere (zwaartekracht)molens voor het verbrijzelen van ertsen, een proces dat wel 40% van de energie in het mijnbouwproces vereist. De ‘Stirred Mill Plant Units’ integreren de complete portfolio van de bestaande roermolens met nieuwe eigen technologie, zoals hydrocyclonen, monsternemers, analyzers en slurrypompen. De leverancier garandeert behoudt van kwaliteit binnen het vernieuwde proces op basis van representatieve monstername, met doorrekening van de exploitatiekosten. De serie bestaat uit Vertimill, HIGmill, en de Stirred Media Detritor (SMD)-molens. Alle opereren op basis van zwaartekracht en fluïde technologie en zijn geschikt voor secundair, tertiair, fijn en ultrafijn vermalen, hervermalen en kalkblussen. ●

JONAVA, LITOUWEN EERSTE BALTISCHE ALU-FABRIEK

Mono Steel is begonnen met de bouw van een aluminiumfabriek, de eerste in zijn soort in Litouwen, Estland en Letland. Het complex van 100 x 100 meter wordt voor een Deense firma gebouwd en gaat € 2.650.000 kosten. Hij is over een jaar af. Er zal ook aluminium voor Europa geproduceerd gaan worden. Mono Steel staat vooral bekend als tunnelbouwer en is onder meer betrokken bij de bouw van de nieuwe Gotthardtunnel, die de langste spoortunnel ter wereld gaat worden. ●

HARIHAR, INDIA VISCOSE VEZELS ENERGIEZUINIGER DROGEN

Valmet gaat in India bij de Harihar locatie van Grasim voor de productie van viscose-rayonvezel het verdampingsproces om vocht uit de vezels te verwijderen perfectioneren. De betrouwbaarheid van de lijn moet beter en de capaciteit moet omhoog met oog op de toekomstige vraag. Het derde kwartaal 2022 moet de boel draaien. Het energieverbruik moet met deze revisie flink omlaaggaan door maatwerk. Er komen twee verdampers gebaseerd op Valmets technologie voor het hergebruik van damp, een bewezen techniek voor dit soort processen waar geen stoom onder druk wordt ingezet. ●

BRUSSEL, BELGIË DUURZAAMHEID LEIDEND BIJ INNOVATIE

Het Japanse ICT-bedrijf Fujitsu concludeert uit onderzoek dat toenemende concurrentie onder fabrikanten de ontwikkelingen in automatisering en duurzame productie versnelt. Uit het gepubliceerde rapport blijkt dat duurzaamheid nu voorop staat bij verbetering van kwaliteit en efficiëntie in de productiesector. Daarbij zijn automatisering en integratie van operationele techniek met IT – kortweg industrie 4.0 – nog wel het meest bepalend voor de investeringskeuzes. Covid-19 heeft deze trend versneld, omdat bedrijven zich weerbaarder willen maken. Het meest wordt er geïnvesteerd in automatisering. Van de 17 geïnterviewde, toonaangevende producenten over de hele wereld plant 76,8% in de komende twaalf maanden projecten. Dat duurzaamheid steeds hoger scoort heeft direct te maken met de sympathie onder consumenten voor merken die zich bekommeren om de planeet, die daardoor een streepje voor hebben op de concurrentie. ●