46 minute read

Column

from Solids-2022-05

by Proces Media

PASSENDE REGELGEVING VOOR GEOTHERMIE

De Eerste Kamer heeft een wijziging van de Mijnbouwwet aangenomen. Daarmee komt er ruimte voor een beter passende regelgeving voor geothermie – aardwarmte – en kan er meer vaart gezet worden achter de energietransitie. De wetswijziging zal naar verwachting het tweede kwartaal van 2023 in werking treden. Geothermie benut warm water vanuit minimaal 500 meter onder de grond om gebouwde omgeving, glastuinbouw en industrie te verwarmen. De afgelopen jaren zijn er steeds meer aardwarmteprojecten gestart in Nederland, alleen was de Mijnbouwwet uit 2002 hier niet op ingericht, want er vond destijds nauwelijks aardwarmtewinning plaats in Nederland. De aangenomen wetswijziging introduceert specifiek voor de winning van aardwarmte een afzonderlijke vergunningenstructuur. Deze structuur sluit beter aan bij wat er nodig is voor het opsporen en winnen van aardwarmte.

NIEUWE VOORZITTER KONINKLIJKE METAALUNIE

Mark Helder nieuwe voorzitter Koninklijke Metaalunie. (Foto: NFP) Mark Helder (51) is benoemd tot nieuwe voorzitter van de Koninklijke Metaalunie. Hij volgt per 1 januari Fried Kaanen op die deze functie vanaf 2014 bekleedde en in zijn derde en laatste termijn zit. Helder was betrokken bij Rolan Robotics en commissaris bij HGG International, waar hij jarenlang CEO en eigenaar was. Helder is nu nog voorzitter van Tetrix Bedrijfsopleidingen. Hij behaalde het doctoraat Bedrijfskunde, management van technologie en innovatie aan de Erasmus Universiteit Rotterdam.

RECORD AANTAL GOEDGEKEURDE INNOVATIEPLANNEN

Sinds de start in 1994 zijn nog nooit zoveel innovatieplannen goedgekeurd via de Wet Bevordering Speur- en Ontwikkelingswerk (WBSO). In 2021 haalden ruim 20.000 Nederlandse bedrijven een recordbedrag binnen van € 7,8 miljard, waarvan 97% mkb, om zo hun kosten voor onderzoek naar en ontwikkeling van innovaties met € 1,4 miljard te verlagen. Met deze regeling van het ministerie van Economische Zaken en Klimaat kwam meer onderzoek naar nieuwe innovaties op gang en zijn ideeën sneller ontwikkeld tot succesvolle producten en diensten. Veel onderzoek was op het vlak van digitalisering en verduurzaming. Concreet kan de Nederlandse startup Qlayers dankzij de WBSO-regeling robots ontwikkelen en bouwen waarmee ze beschermende verflagen kunnen aanbrengen op grote oppervlakten zoals windturbines, schepen en vliegtuigen. Het volledig automatisch werkende coatingsysteem kan moderne technieken zoals een haaienhuidstructuur produceren. Minder wrijving met wind of water betekent dubbele winst. Windmolens wekken meer energie op en voertuigen stoten minder CO2 uit. Michiel van Mourik en Daan Mulder, R&D en test engineers bij Van Beek

R&D TALK EEUWIGE STRIJD

The Brain Room is bij Van Beek de ruimte waar onderzoek, kennis en ontwikkeling bij elkaar komen. Innovaties zonder directe aanleiding worden alleen niet altijd warm ontvangen. Onbekend maakt onbemind. “Maar naar de iPhone was ook geen vraag.” Point made.

Er is geen dag dat R&D niét bezig is met kennis vergaren. Het bezoeken van beurzen en seminars, speuren naar vakinhoudelijke informatie, testresultaten verzamelen, analyseren en oplossingen ontwikkelen. Innoveren is een continu proces om onderscheidend en van meerwaarde te zijn. Stilstaan is tenslotte achteruitgaan.

Een innovatie komt op twee manieren tot stand: gestuurd op aanvraag van een klant via verkoop, engineering of de afdeling service, óf op eigen initiatief zonder specifieke vraag. De eeuwige strijd ligt in de prioriteitstelling van een innovatie. Het ontwikkelen van oplossingen op aanvraag van een klant of afdeling wordt als noodzakelijk en zinvol gezien. Antwoorden ontvangen ze liever gisteren dan vandaag. Het bieden van oplossingen zonder een specifiek vraagstuk wordt daarentegen niet meteen als zinvol of noodzakelijk gezien. Het heeft geen prioriteit, want er is immers niet naar gevraagd.

Een voorbeeld. Een opmerking van een klant heeft ertoe geleid dat we samen met een nieuwe leverancier op zoek zijn gegaan naar een universeel bruikbaar type vet voor het smeren en afdichten van transportsystemen. Na uitvoerig testen en een presentatie van de resultaten is deze verbetering op de plank blijven liggen. Terwijl tijdbesparende procesverbeteringen zoals berekeningen wél worden omarmd. Tijdwinst wordt dus wel gezien, maar niet het verschil tussen de vetten.

Het is moeilijk om het vasthouden aan geijkte bestaande processen en middelen te doorbreken. Het is jammer van de energie. Soms zitten mensen ‘gevangen’ in hun eigen gewoontes en werkwijzen. Als we dan vragen waarom iets ooit zo bedacht is, zet je ze aan het denken. Verandering heeft tijd nodig. Forceren heeft geen zin. De kracht van herhaling werkt wel. Want als de vraag zich herhaalt, weten ze ons snel genoeg te vinden. En wie weet, ligt het antwoord dan al op de plank.

Veel mensen, ook intern, hebben vaak geen goed beeld van wat wij doen. Ze denken dat ontwikkeling alleen maar geld kost en niets oplevert. Het lijkt inherent aan het vak. Maar wij denken graag out of the box. Dat is onze onderscheidende meerwaarde. Verandering is soms moeilijk. Maar is uiteindelijk niet alles ontstaan door innovatie?

Michiel van Mourik (45) en Daan Mulder (22) R&D en test engineers, Van Beek

Meer dan 125 jaar ervaring in verwerking van poederproducten

CENTRIFUGAALMOLEN: DE FLEXIBLE TECHNOLOGISCHE OPLOSSING VOOR MEESTE TOEPASSINGEN

De centrifugale molen is een veelzijdige molen die het malen van een veelvoud aan producten in verschillende toepassingen mogelijk maakt.

•Het verkrijgen van een fijne en homogene deeltjesgrootte,

• Weinig of geen productverwarming,

• Genereren van een minimum aan ultrafijne partikels,

• Laag energieverbruik,

• Een breed gamma van modellen voor een breed scala aan toepassingen.

•Experts in malen, mengen, drogen, zeven en intern transport

• Volledige dienstverlening: onderzoek, constructie van uitrusting en integratie

• Apparatuur van laboratorium tot industrieel formaat

• Mogelijk tot nauwkeurig testen van uw machines vóór integratie in onze testcentrum

• Internationaal ISO-, VCA- en ATEX-gecertificeerd

• Een internationale speler voor de fijnchemie, mineralen- en metaalindustrie, recycling, circulaire economie, voeding, farmacie, etc.

Hoogtepunten Industrial Processing 2022

DIT WAS WOTS 2022

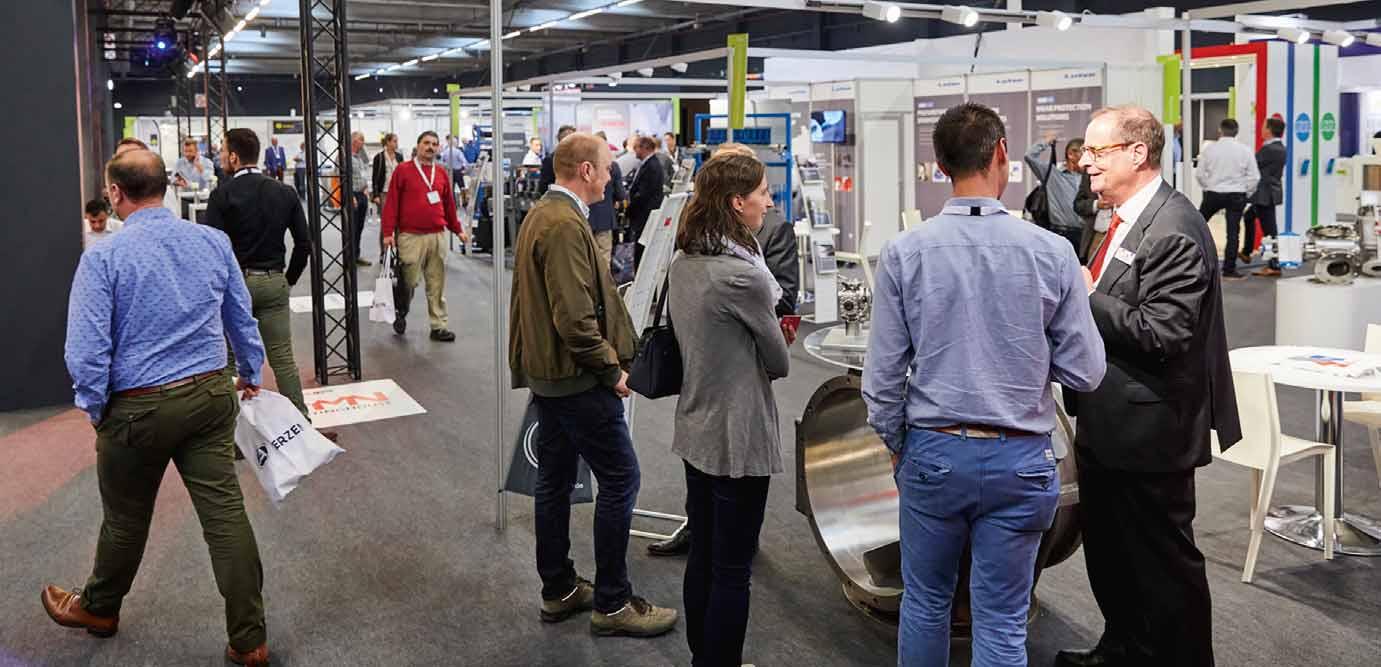

WoTS 2022 in de Jaarbeurs Utrecht werd vier jaar na de laatste editie goed bezocht. Post-corona kon de hele tech-branche eindelijk weer face-to-face netwerken en kon de informatiehonger gestild worden. Woensdag en donderdag waren de drukste dagen. Een fotoverslag.

Het was rustiger dan de laatste editie in 2018, zeker, maar de beurs was ook een stuk compacter opgezet met voor de totale WoTS een beurshal minder. Industrial Processing was nu mooi centraal gepositioneerd, met een goede aansluiting op de drukke Lab Highway en Industriële Automatisering. Daardoor leek het voor het oog op de hele beurs en ook op de IP-sectie drukker. Beursorganisator FHI spreekt bij monde van Linda Bos, adjunct-directeur Collectieve Marketing, van “hartstikke mooie aantallen”. Voor de cijferfreaks: in totaal bezochten 15.703 mensen het evenement, hiervan kwamen er 2.334 voor World of Industrial Processing. De volgende WoTS staat gepland voor 2024. Wie zich op korte termijn wil oriënteren op de ontwikkelingen in de droge procesindustrie kan natuurlijk terecht op Solids Antwerpen op 16 en 17 november. ●

Brady dong mee naar de Proces Innovatie Prijs, die uiteindelijk werd gewonnen door Typhoon Roertechniek. Brady’s lock out - tag out oplossingen om machines te beveiligen haalden het dus net niet, maar trokken wel genoeg belangstelling op de beurs. Op de foto toont Michel Jochems van Brady de Brady printer i 5300 600dpi. De hoge dpi’s maken ook superkleine QR-codes bijvoorbeeld nog leesbaar.

Ferdinand van der Linden, area sales manager Nederland bij Lechler, toont hardmetalen vervangingsonderdelen voor poederdrooginstallaties, die onderdeel zijn van een recyclingsprogramma. De hoogwaardige technische componenten van wolfraamcarbide die in de spuitmondhouder zitten, slijten bij gebruik en moet in melkpoedersproeiers elke 3 à 4 weken vervangen worden. “Die onderdelen nemen we in voor recycling, omdat de grondstof voorraden voor de carbide-stalen (ijzercarbide (Fe3C)) snel slinken.”

Het Lampe-team op de stand van Lampe Group sprak van een goede beurs. Van links naar rechts: Martijn Lampe (sales engineer), Abe Kornelis (sales engineer), Mario Brehm (accountmanager).

Een van de eyecatchers op de stand van Van Beek Schroeftransport was de Sisca online configurator, waarmee klanten zelf een 3D-model van een schroeftransportoplossing op maat kunnen samenstellen.

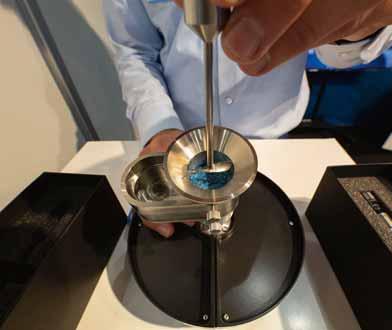

Gespot op World of Laboratory deze applicatie om de doorstroming van poeders voor verwerking vast te kunnen stellen. TA Instruments, een Waters-bedrijf, toonde deze geometrieën voor stromingsmeting (flow en afschuiving (shear)), een accessoire voor poederreologie-onderzoek. Volgens Arend Jan Adriaanse, die de werking demonstreert, is deze meting een hot topic in de food. Veel poedervormige grondstoffen voor voedingsmiddelen worden langdurig opgeslagen om later verwerkt te worden, en is het van belang dat de boel niet compacteert en vastloopt. Het is namelijk een arbeidsintensief proces om het machinepark te reinigen en weer aan de praat te krijgen.

Directeur Richard Scherpen van RS contracting was zichtbaar trots op zijn compleet nieuwe RMixx-lijn, het merk waaronder de in eigen beheer geproduceerde mengapparatuur wordt aangeboden. In het assortiment zit onder andere de Rmixx RMC inline poederoplos- en dispergeer machine die poeders efficiënt tot in de kern bevochtigt en dispergeert, én verkleint tot op deeltjesniveau.

De Hartong-marketingprijs voor de beste stand op IP ging dit jaar naar Efaflex, leverancier van snelloopdeuren, voor hun proactieve opstelling. De leverancier liet zijn roldeuren de hele dag pendelen, wat behoorlijk in het oog liep. De stand zag er uit als een maatwerkstand, terwijl er sprake was van systeembouw. Een knappe prestatie, aldus de jury.

Verbeterslag in dienstverlening SNELLERE INTERNE FLOW BIJ ELEVATORSPECIALIST

Leveranciers richten zich steeds meer op het stroomlijnen en finetunen van de eigen bedrijfsvoering. Een geoliede interne flow is cruciaal voor de leveringsbetrouwbaarheid. Een kijkje in de keuken bij elevatorspecialist Muller Beltex.

Rob van Goeverden en Willem van der Wouden geven een rondleiding door het moderne bedrijfsgebouw van Muller Beltex in Pijnacker. Het in januari 2022 betrokken pand is nieuw gebouwd. Er zijn kantoorruimtes, een magazijn met duizend palletplaatsen en een modern ingerichte werkplaats. En het gebouw is volledig energiezelfvoorzienend met op het dak 540 zonnepanelen, twee warmtepompen en een warmtekoudeopslagsysteem. De verhuizing gaf de elevatorspecialist, wereldwijd actief in 65 landen, een prima mogelijkheid de slag naar duurzaamheid te maken. Tegelijkertijd bood het de kans om de interne bedrijfsvoering en dienstverlening naar klanten toe ingrijpend te verbeteren.

Operationeel manager Willem van der Wouden (links) en technisch/ICT-specialist Rob van Goeverden van Muller Beltex. ZELF ONTWIKKELD Naast de zware bovenloopkranen voor het efficiënt verwerken van de zware rollen elevatorband springt het grote aantal nieuwe machines voor het interne productieproces in het oog, onder meer om elevatorbanden te snijden en gaten in met staal versterkte banden te boren voor het bevestigen van elevatorbekers. “Al deze machines hebben we zelf ontwikkeld en zijn custom-made. Er is er maar één van op de wereld”, zegt operationeel manager Van der Wouden. “Deze ponsmachine hier is veertig jaar oud, maar draait nog elke dag. Een half jaar terug hebben we er deze geautomatiseerde machine bijgezet om de elevatorbanden weer op te rollen. De nieuwe snij- en ponsmachines hebben onze slagkracht verder vergroot, zodat we efficiënter kunnen opereren. Ook kunnen we nu grootschaliger inkopen en hebben we minder snijverlies dan voorheen.” De enorme kantelaar, wijst hij, is onmisbaar om de kolossale rollen elevatorband van een horizontale in een verticale positie te brengen. “De machine stond al heel lang op ons verlanglijstje. maar in ons vorige pand hadden we er de ruimte niet voor.”

GATENPATROON Verderop staat een machine om gaten in elevatorbekers te maken. De kunststof elevatorbakken van het bedrijf hebben doorgaans een klantspecifiek gatenpatroon, om de vulling van de beker en de uitlading van het product te optimaliseren. “Dit is echt precisiewerk, het juiste patroon kan een wereld van verschil maken”, vertelt technisch/ ICT-specialist Van Goeverden. “Van elke klant weten we exact hoeveel gaten we in zijn elevatorbekers moeten ponsen. Dit patroon moet exact overeenkomen met de bestaande elevatorbekers om problemen bij de montage te voorkomen. Alle

Door Muller Beltex zelf ontwikkelde machine om elevatorbanden na het ponsen weer op te rollen.

Van elke klant weet Muller Beltex exact hoeveel gaten het in zijn elevatorbekers moet ponsen. (Foto: Muller Beltex).

producttechnische kennis die het bedrijf over zijn klanten heeft, is direct beschikbaar vanuit het twee jaar terug ingevoerde Enterprise Resources Planning (ERP) systeem. “Intern hadden we behoefte aan overzicht en nauwkeurigheid. Het ERP-systeem is groter en uitgebreider en is ook gekoppeld met de financiële administratie, die op een apart systeem draaide. We hebben nu beter inzicht in de eerdere orders van klanten. In het proces kunnen we nu veel tijdwinst boeken”, zegt Van Goeverden, die de implementatie van het ERP-systeem begeleidde. “Onze interne flow gaat sneller en gestroomlijnder en we hebben ook de financiële gegevens paraat. Voorheen moesten we de oude orders doorspitten en mappen doorzoeken om enigszins in kaart te kunnen brengen wat we eerder voor een klant hadden gedaan. Voor ons is dit een enorme verbeterslag van onze bedrijfsvoering en daarmee van onze dienstverlening. Per klant hebben we met een paar drukken op de knop een totaaloverzicht van wat we hebben geleverd, opgesplitst per item en per prijs.” Na de bestelorder van de klant begint een omvangrijk productietraject, waaronder de werkvoorbereiding. Voor een deel moet het bedrijf ook zelf onderdelen inkopen. In dit proces worden tal van kwaliteitscontroles uitgevoerd. “Zelfs verpakkingsdetails en transportdocumenten staan uitvoerig geregistreerd in het ERP-systeem. Alle informatie staat op een rij”, zegt Van Goeverden.

MAATWERK Een geoliede interne logistiek is voor Muller Beltex cruciaal, omdat het bedrijf rond zijn elevatoren een breed scala van componenten en applicaties levert en een uitgebreid assortiment van producttypes en -modellen biedt. “We bieden veel diversiteit en maatwerk. Dat maakt ons werk zeer complex”, zegt Van der Wouden. “Klanten sturen doorgaans uitgebreide opdrachten in. We moeten er nauwgezet en met meerdere collega’s naar kijken en er heel scherp op zijn dat we een passende oplossing bieden. We weten exact wat voor producten een klant nodig heeft voor zijn elevatorproces en we kunnen garanderen dat alles wat hij heeft besteld voldoet aan zijn wensen. Bij eventuele problemen kunnen we voor 99 procent achterhalen wat er mis is en hoe dat komt, en hoe we de klant vervolgens kunnen helpen. Het komt regelmatig voor dat een klant een te korte elevatorband bestelt, omdat hij de diameter van een van de trommels is vergeten. Dat soort fouten kunnen we er nu snel uithalen. De snel toegankelijke kennis maakt het bovendien makkelijker voor de klant om productvernieuwingen door te voeren. Een klant kan niet alles weten, het is aan ons om hem adequaat te bedienen. Zo kunnen we ons onderscheiden in de markt”, zegt Van der Wouden.

FACTOR MENS De winst is niet alleen aan het ERP-systeem toe te schrijven, wil hij nog benadrukken. “Mede dankzij de inzet en expertise van onze medewerkers zijn we in staat het juiste product te leveren. De product- en klantkennis van ons team is enorm. We proberen deze kennis ook zoveel mogelijk te mobiliseren in ons bedrijfssysteem. Zoiets kan ook uitkomst bieden bij inspectiewerk en troubleshooting, als we bijvoorbeeld uit moeten zoeken waarom een elevator bij een klant opeens minder goed functioneert. Onze monteurs en operators in het veld kunnen op afstand alle documenten over een klant in het systeem kijken. De factor mens is belangrijk. Het ERP-systeem is beslist de basis, maar de kennis van onze mensen blijft de kers op de taart.” ●

Na 3 jaar coronastilte trok vakbeurs Powtech in de Neurenberger Messe in 2022 zo’n 9.000 bezoekers.

Terugblik op Duitse solidsbeurs

DUURZAAMHEID TROEF OP POWTECH 2022

Na ruim drie jaar was er weer een Powtech. De Duitse vakbeurs voor de poeder- en stortgoedindustrie focuste op alle facetten van duurzaamheid, van energiezuinige machines tot de processing van plantaardige producten. Nederlandse exposanten vertellen.

“Energiebesparing is zeker een trend”, wijst manager Ruud Nanninga naar de conische menger op de hoek van de stand van Heilig Mixing Technology. De menger, die 25.000 liter product binnen 12 minuten kan mengen, is een factor 10 energiezuiniger dan andere mengers (2 Watt/kg product). Het energiezuinige, legt Nanninga uit, zit hem in het werkingsprincipe. De inwendige schroef stuwt het product omhoog en als gevolg van de zwaartekracht valt het weer naar beneden. “Dat levert een lager energieverbruik op dan horizontale lintmengers. We zien de belangstelling voor onze conische mengers toenemen, en energiekosten spelen daar zeker in mee.”

ENERGIEZUINIG DROGEN Bij Ventilex constateert salesmanager Erik Blomjous dat de markt niet meer voor standaard fluidbeddrogers kiest, maar voor duurdere systemen met extra energiebesparende functionaliteiten, zoals verdampend koelen, condenserende warmtewisselaars en warmtepomptechnieken. “Door de stijgende energieprijzen is dit soort systemen opeens competitief. Veel nieuwe technieken zijn ook geschikt om bestaande installaties mee op te waarderen.” Het bedrijf zette onlangs een belangrijke stap op de Duitse markt. Zo heeft

Onderzoeksinstituut voor voedingstechnologie DIL een Ventilex fluidbeddroger aangeschaft. De droogtechnologie is zeer geschikt voor het drogen van TVP (‘texturized vegetable proteins’, geëxtrudeerde plantaardige producten). “Een erkenning van onze technologie in Duitsland”, glundert Blomjous.

NIET-FOSSIEL Tema Process springt nadrukkelijk in op de vraag naar machines die niet langer op fossiele brandstoffen drogen. Het bedrijf bedient bedrijven in de mineralen-industrie met enorme wervelbeddrogers. “Het drogen van zand gaat met duizenden tonnen per uur”, vertelt salesmanager Koen Egberts in de stand van Tema. “Dat kost ontzettend veel energie. Om deze bedrijven een alternatief te bieden voor gas hebben we een fluidbeddroger met een warmtepomp ontwikkeld. De eerste droger hebben we al aan een klant geleverd.”

POEDERTECHNOLOGIE IN RACEWAGEN De Hosokawa Micron Groep toont het complete palet van procesoplossingen op het gebied van poeder- en deeltjestechnologie op de stand. De expertises malen en classificeren, mengen, drogen, agglomereren en containment zijn integraal in een 3D-systeem weergegeven. “We presenteren hier onze key technology”, vertelt marketing-coördinator Barbara Smeitink. “Powtech is een prima gelegenheid om onze relaties live te spreken. Door corona hebben we daar lange tijd de gelegenheid niet voor gehad.” Het bedrijf wil tastbaar maken wat het voor klanten en de samenleving betekent. Illustratief is het paneel dat achter de met veel prijzen bekroonde elektrische racewagen Starkstrom Augsburg in de stand staat. “Aan alle onderdelen – van de banden en kabels tot aan de elektrische motor – is onze technologie te pas gekomen”, wees Smeitink. “Zo is in één oogopslag het brede toepassingsgebied van Hosokawa-technologieën te zien.”

VOORZICHTIG MENGEN Lindor richt zich op Powtech met zijn industriële mixers specifiek op ‘gentle mixing’, legt process engineer Duncan de Voogt uit. “We hebben een mengtechnologie ontwikkeld die producten mooi en intact houdt en versmering in de mixer voorkomt.” De mengers van het bedrijf maken namelijk van natuurlijke zwaartekracht gebruik, waardoor het product vrij rondloopt in de menger zonder wrijving en er een efficiënte ‘gentle’ menging ontstaat en een homogeen product. De mengtijden zijn kort – twee tot vijf minuten – met een laag energieverbruik (< 1 Watt/kg), aldus De Voogt. Producten kunnen snel en zonder degradatie worden gemixt. De Powtech-bezoekers uit onder meer de chemie zijn een belangrijke doelgroep. “Onze technologie heeft veel te bieden bij het produceren van katalysatoren, batterijpoeders en polymeren.”

REINIGBAARHEID In de stand van DMN-Westinghouse heeft Mariska Kleiss intussen niet te klagen over de aanloop. “Bezoekers komen met gevarieerde vragen naar ons toe.” De rode draad, geeft de marketingmanager van het bedrijf aan, zijn de behoeften in de industrie om aan de steeds strengere veiligheids- en hygiëne-eisen in met name de food te voldoen. Het paradepaardje in de stand is de roterende MZC-II sluis, die aan twee zijden is te openen voor een nog grondiger reinigingsbeurt. De ingrijpend verbeterde doseersluis is de afgelopen twee jaar met goed resultaat bij een aantal zuivel- en cosmeticafabrikanten in bedrijf. Binnenkort introduceert het bedrijf een model dat aan één kant voor onderhoud is te openen. Als tweede prijkt de wisselklep PTD II in de stand, die op dit moment veel aftrek vindt in een verscheidenheid van industrietakken. Ook dat is te danken aan zijn onderhoudsvriendelijk eigenschappen, aldus Kleiss.

Elektrische racewagen Starkstrom Augsburg in de stand van Hosokawa. Op het paneel staan alle onderdelen van de raceauto waar Hosokawa technologie aan te pas komt (Foto: Hosokawa).

BIGBAGS STAPELEN Ook Arjan Visscher van Indus Bulk Logistics is goed te spreken over de ‘kwaliteit’ van de bezoekers die zijn stand binnenliepen. “Er komen serieuze mogelijkheden uit voor nieuwe projecten.” Het bedrijf maakt nog steeds goede sier met zijn Indus Neva stapelbare bigbag-systeem. Hiermee is het mogelijk bigbags veilig te stapelen (1,5 ton per systeem en maximaal 6 ton in een toren), te stabiliseren tijdens transport en ook gecontroleerd te legen. De bigbags staan op een door het bedrijf zelf ontwikkeld modulair frame van staal en kunststof. Samen met het Duitse Gericke ontwierp Indus een lossysteem waar de Neva inpast. Volgens Visscher ruilen steeds meer bedrijven hun grote silo’s in voor flexibele opslag in aparte bigbags. “Je ziet dat bij kunststofrecyclers. Als er dan een partij bij zit die niet aan de kwaliteitsnormen voldoet, kunnen ze die er snel uithalen. Als al het recyclaat in één silo zit, hebben ze echt een probleem.” MAATWERK Verderop deelt TBMA Europe een stand met Bechtel. Dit Duitse bedrijf uit Wuppertal biedt componenten van TBMA aan. “Powtech levert ons altijd veel nieuwe klanten op”, zegt salesmanager Ted van Bavel. De leverancier van sluizen, wissels, bigbag-installaties en andere stortgoedtechnieken richt zich in Duitsland op de machinebouwers en daarnaast op de kleinere ondernemingen die bij de grote machinebouwers vanwege hun geringe omvang geen gehoor krijgen. Tussen de aanbieders van standaard-installaties wil het bedrijf zich onderscheiden met maatwerkoplossingen. Bij Van Delft Biscuits in Harderwijk heeft TBMA een bigbag-vulinstallatie op ingenieuze wijze in weten te passen in de nieuwe drageerlijn voor kruidnoten. Het bedrijf wist een vulsysteem te engineeren, waarin de twee meter hoge bigbag hangend gevuld en gewogen wordt, en er ook plek is voor een metaaldetector, een opvoerband en nog voldoende ruimte voor de operator om onderhoud te plegen. “We hebben zo laten zien dat we juist in kleine fabriekshallen nog een uitstekend functionerende installatie neer kunnen zetten”, zegt Van Bavel.

DOSEERSLUIS MET SENSOR VDL Industrial Products is voor de tiende keer op Powtech aanwezig. Ook managing director Carlos Ooijen is te spreken over oprecht geïnteresseerde bezoekers die in zijn stand kwamen. “We zien bedrijven met uiteenlopende wensen. Ze willen niet alleen een energiezuinig apparaat. Ook van belang is dat er bij een batchwissel of bij onderhoud zo min mogelijk downtime is.” In de stand was het hele scala van VDL’s roterende doseersluizen te vinden. Een van de kenmerken van de door het bedrijf zelf ontwikkelde sluis is dat deze snel reinigbaar is door de procesoperator zelf. Een monteur hoeft er niet aan te pas te komen. Predictive maintenance is een belangrijke ontwikkeling, aldus Ooijen. VDL werkt aan een doseersluis met

Live demonstratie van gecontroleerde stofexplosie om bezoekers de impact daarvan te laten ervaren.

sensor en bijbehorende software, die tijdig aangeeft wanneer onderhoud nodig is.

REFURBISHED Technical salesagent Henk Bakker van Foeth staat met twee Duitse collega’s in de stand. Het bedrijf is gespecialiseerd in het refurbishen en herplaatsen van productiemachines voor poeders en additieven. Deze markt zit in de lift. De machines zijn snel beschikbaar en nieuwbouw valt alsmaar duurder uit voor bedrijven. Op het omvangrijke bedrijfsterrein in Barneveld staan continu zo’n 3.000 machines te wachten op een tweede leven. Hun doorsnee leeftijd ligt rond de tien jaar. Het bedrijf heeft flink geïnvesteerd in online marketing om de wereldwijde clientèle te bedienen, maar deelname aan een fysieke beurs als Powtech is onmisbaar, stelt Bakker. “Op de website krijgen we honderden vragen binnen, maar de achterliggende gedachte en voor welk proces een machine bedoeld is, wordt vaak niet duidelijk. Op een beurs kun je diepgaander praten. Daarnaast zijn we hier ook om de contacten met onze toeleveranciers te onderhouden. Zo komen we aan nieuwe machines. Door hier zichtbaar te zijn, worden bedrijven aan deze mogelijkheid herinnerd.”

SKID-MOUNTED Middenin de stand van Dinnissen Process Technology glimt een groot formaat paddelmenger voor babyvoeding. De klant in Indonesië, die vier exemplaren van de Pegasus-menger heeft besteld, moet nog even wachten tot na de beurs. Op de hoek van de stand staat een pneumatisch transportsysteem voor een gipsfabrikant in Nieuw-Zeeland. Ook die moet nog even geduld hebben. Eerst mogen de machines de bezoekers van Powtech imponeren. “Voor ons is Powtech een van de beste vakbeurzen”, vertelt technisch-commercieel directeur Frans Bakker. “We doen hier altijd interessante leads naar nieuwe projecten op. Wat ons opviel is dat we veel klanten hebben gesproken voor het mengen van batterijpoeders.” Een minpunt, merkt Bakker op, is dat er maar weinig bezoekers vanuit Azië naar Powtech zijn gekomen. “Voor ons is reizen daarnaartoe op dit moment ook niet mogelijk vanwege corona.” Dinnissen bouwt machines en complete proceslijnen voor de handling en processing van poeders, granulaten en korrels. De kernmachines ontwerpt en maakt het bedrijf zelf in zijn fabriek in het Limburgse Sevenum met onder andere state-of-the-art lasersnijmachine en kant- en draaibanken. De proceslijnen worden in modules ‘skid-mounted’ gemonteerd en naar de klant getransporteerd. Bijna driekwart is bestemd voor klanten in het buitenland. De fabrieken in Europa van klanten als Nestlé, Danone, Cargill, BASF, Lanxess, Mars en vele andere multinationals vormen voor Dinnissen de springplank naar hun productielocaties elders in de wereld. “Ons uitgangspunt is niet voor niets ‘trusted by the best’”, wijst Bakker naar boven, waar het motto breeduit op een van de wanden van de stand staat. “Hiermee verwachten we nieuwe, ook internationale klanten te werven, waarbij we voor elke klant het vertrouwen weer volledig willen waarmaken.” ●

Verbreding naar natte procestechnologie

Vakbeurs Powtech in de Neurenberger Messe trok dit jaar zo’n 9.000 bezoekers, die in vier beurshallen de stands van 479 bedrijven uit 22 landen bezochten. Bijna de helft was afkomstig uit het buitenland (70 landen), met name Europa. De internationale scope neemt daarmee nog altijd toe. Om agendatechnische redenen viel Powtech samen met verpakkingsbeurs Fachpack (1.154 exposanten), die vanwege de coronacrisis ook meer dan drie jaar zijn deuren dicht moest houden. Raakvlakken in technologie waren er beslist, want volgens de beursorganisatie nam een kwart van de Fachpackbezoekers (ruim 23.000) ook een kijkje op Powtech. Traditiegetrouw kende de beurs expertfora rond procesoplossingen en innovaties en live demonstraties met gecontroleerde stofexplosies, om bezoekers de impact van zo’n explosie te laten ervaren. De volgende Powtech staat alweer voor volgend jaar september op de agenda. De editie daarop staat voor 2025 gepland. Beursdirecteur Heike Slotta kondigde tijdens een perslunch halverwege Powtech aan, dat ze voor de komende edities verbreding wil zoeken naar de natte procestechnologie. “Powtech wordt nu sterk met stortgoed geassocieerd, en terecht, maar veel van onze exposanten zijn ook actief met de handling van vloeistoffen en gassen. We willen een toonaangevende vakbeurs voor brede procestechnologie in Europa zijn, en daarom gaan we ons ook richten op de expertise van bedrijven uit die hoek.”

Als de weg van A naar B niet recht is ...

Flex-Auger ® Spiraalvijzels (Spiraal)vijzels: in vele maten en uitvoeringen

Voor meer informatie: 076 5418000 / www.Smitspt.nl

Dé partner voor industriële weeg- en meettechniek

Compacte doorstroomweger met geregelde schuif en verwerkingselectronica

De combinatie stuurt de klep aan, zodat deze de juiste opening b bereiken van de ingestelde waarde wordt de schuifklep gesloten. De geregelde schuif zorgt voor juiste dosering, uitlezing van d gewicht en instelbare batch grootte, capaciteiten 1-250 m3/u.

Eenvoudige montage onder bunkers en de zeer geringe hoogte zorgen ervoor dat bij bestaande silo’s het systeem kan worden toegepast voor granen, mout, bonen, pellets, soja, granulaten etc. *** neem voor een oplossing op maat contact met ons op ***

Dosco Sales & Engineering B.V.

Oostergracht 28 3763 LZ Soest +31 (0)35 6012734 www.dosco.nl info@dosco.nl

WWW.LOGICONTROL.BE

Sinds meer dan 50 jaar actief in proces

weging: silo’s, groot, klein, tanks, hoppers, machines, weegschalen, bandwegers, schroefwegers. Met een voorraad van meer dan € 300.000 aan onderdelen kunnen wij snel leveren en in de meeste gevallen helpen met wisselstukken.

Concurrentievoordeel begint al aan de tekentafel

Jarno Siebelink, senior application engineer bij Hosokawa Micron in Doetinchem.

SYSTEEMBENADERING LEVERT EFFICIENCYWINST OP

Poedermengprocessen kunnen vaak veel efficiënter, maar er bestaat geen one-size-fits-all oplossing, weet Jarno Siebelink van Hosokawa Micron. Zijn advies is om het mengproces al in de ontwerpfase systeemgebaseerd te benaderen, en niet sec te focussen op de mengeenheid.

Efficiency in poedermengprocessen hangt niet alleen af van de gebruikte menger, maar ook van allerlei proces- en markttechnische factoren. “Traditioneel kijken bulkproducenten van bijvoorbeeld veevoer of bakkerij-ingrediënten bij efficiencymaatregelen naar het verkorten van productietijden en het verminderen van downtime. Maar er zijn nog meer manieren om efficiëntiewinst te boeken, met name als je het grotere geheel bekijkt”, zegt Jarno Siebelink, senior application engineer in het food/feed-team van Hosokawa Micron in Doetinchem. MEER DAN TIJD EN GELD Siebelink noemt een voorbeeld van een vleesverwerkend bedrijf in Oost-Europa: “Deze klant kocht vroeger kant-en-klare kruidenmengsels voor zijn worstjes en hamburgers, maar wilde hier meer in kunnen sturen. Dus besloten ze zelf de grondstoffen in te kopen en hun eigen kruidenmixen te maken. Wij hebben daarvoor een speciaal mengsysteem met bijbehorende bulkhandlingoplossingen ontworpen en geleverd. Daarmee is de efficiëntie sterk verbeterd, en niet alleen qua tijdsbesparing, maar ook qua flexibiliteit. Het bedrijf kan nu overschakelen op andere producten als daar behoefte aan is in de markt, en heeft ook winst geboekt op het gebied van voorraadbeheer, kwaliteitscontrole, leverbetrouwbaarheid en duurzaamheid.” Dit soort efficiencywinst vereist al in de ontwerpfase een andere manier van kijken naar het poedermengproces: als onderdeel van de hele productielijn en in de context van de bedrijfs- en duurzaamheidsdoelen.

ONDER ÉÉN DAK “Veel klanten hebben niet voldoende middelen en tijd om dit in-house te doen”, vervolgt Siebelink, “maar onze speciale engineeringafdeling kan in samenwerking met de klant een totaalsysteem ontwerpen waarin onze mixers worden geïntegreerd. Met alle expertise onder één dak kunnen we hen beter bedienen en hun time-to-market verkorten. Bovendien blijven ontwerp en productie in

één hand, waardoor de kwaliteit gegarandeerd is. Natuurlijk kunnen we ook randapparatuur – zoals zeven, metaaldetectors en weegunits – van externe leveranciers gebruiken, als een klant daarop staat. Maar sinds de Hosokawa groep is uitgebreid met Hosokawa Solids Solutions, kunnen we nog makkelijker randoplossingen uit onze eigen groep leveren, zoals silo’s, bigbag handling en pneumatische transportsystemen.” Siebelink merkt dat de vraag naar deze integrale aanpak fors toeneemt. “Daardoor zijn wij van een leverancier van enkelvoudige mengunits geëvolueerd naar een onestop-shop voor complete poedermengsystemen.”

STAPSGEWIJS Hosokawa Micron biedt stapsgewijze ondersteuning, van het eerste concept tot aan de installatie op locatie. Siebelink: “We betrekken onze technische mensen vanaf het begin bij dit proces, al bij de eerste ontmoeting met de klant om hun eisen en wensen in kaart te brengen. Zo nodig kunnen we in ons testcentrum in Doetinchem eerst allerlei producttesten uitvoeren. Vervolgens doen we een voorstel aan de klant.” Dit geeft de engineers niet alleen inzicht in welk soort apparatuur, volumes, temperaturen en andere procesgerelateerde parameters er nodig zijn om de gewenste homogeniteit van het eindproduct te bereiken, maar ook de gelegenheid na te denken over het optimaliseren van de total cost of ownership. “Hoe zouden we bijvoorbeeld het interne transport kunnen verbeteren, of ervoor kunnen zorgen dat er zo min mogelijk handmatige handelingen nodig zijn in het systeem als geheel?” legt Siebelink uit. “Alles wat arbeid, afval, energie en downtime vermindert, helpt om tijd en geld te besparen.”

TRANSPARANT De samenwerking met klanten wordt gekenmerkt door transparantie. “We leggen onze klanten allerlei opties voor, maar vertellen ze niet wat ze moeten kiezen. We zijn meer een sparringpartner. We helpen ze om te bepalen wat nodig en nuttig is, en om efficiëntieverbeteringen voor te stellen waar ze zelf misschien nog niet aan gedacht hebben. Echte efficiëntie zit in eenvoud. Daarom proberen wij onnodige complexiteit te vermijden, met inachtneming van de specifieke behoeften van de klant. Denk aan automatisering: een investering in een geautomatiseerd systeem met geavanceerde besturing zal zich in Europa vaak snel terugverdienen, maar in landen met goedkope arbeidskrachten staat dat lager op de prioriteitenlijst”, zegt hij.

DUURZAAMHEID Naast lagere bedrijfskosten loopt duurzaamheid als een rode draad door alle projecten van Hosokawa, aldus Siebelink. “Onze klanten zijn steeds meer gefocust op duurzaamheid omdat hun eigen klanten daar ook op letten. Bovendien bestaan er in veel landen stimuleringsregelingen of wetgeving. Wij kunnen ons steentje bijdragen door in het systeemontwerp rekening te houden met lager water- en energieverbruik.” Reiniging is daarbij een aandachtspunt. “Onze klanten moeten vaak voldoen aan strenge hygiëne- en veiligheidsnormen. Wij kunnen helpen door kritisch te kijken naar hun recepturen en hun productieschema’s zo aan te passen dat er zo weinig mogelijk tussen batches gereinigd hoeft te worden. Dat is goed voor hun ecologische voetafdruk en vermindert tegelijk de downtime, wat efficiëntieverhogend werkt.” Wat ook duurzaam is, is onderhoud en updates op afstand. Als voorbeeld noemt Siebelink een overheidsproject in Ghana om schoolkinderen elke dag een gratis glas warme chocolademelk te geven. “Hiervoor hebben wij een compleet poedermengsysteem ontwikkeld en geleverd, bestaande uit een Vitomix, drie hoppers voor de suiker, cacao en melkpoeder, schroeftransporteurs en doseerapparatuur. Dankzij de huidige technologie kunnen we deze klant op afstand helpen met training en onderhoud, en zelfs storingen oplossen en software-updates uitvoeren. Allemaal dingen waarvoor we voorheen fysiek bij de klant langs moesten.” ●

Ontdek de snijmogelijkheden van een Urschel machine De Comitrol® Processor, een Snij- en Maalmachine.

Onze Comitrol® is ontworpen voor een continue productie. De machine kan vervaardigd worden naar uw persoonlijke wensen. De Comitrol® is betrouwbaar, robuust en wordt ondersteund door een solide service voor een lange levensduur van uw machine. Productiebewezen werking in een roestvrijstalen ontwerp.

Nr. 1 Best verkopende leverancier van industriële snijmachines ter wereld.

®Comitrol, Urschel, und Urschel logo symbol zijn geregistreerde handelsmerken van Urschel Laboratories, Inc. U.S.A.

Wereldleider in Voedsel Snijtechnologie

Neem contact met ons op voor een gratis demonstratie met uw product. Urschel B.V. | nl.urschel.com

2242UNEDComDryProductsSolidProc210x140.indd 1 3/14/22 10:20 AM

De krachtvanebbensengineering wordt bepaalddooreenintegrale aanpakvan vraagstukken ophetgebied vanproces.

Batchgewijs drogen Drogen middels warmtepomp technologie. Hierdoor is het mogelijkin een gesloten luchtcircuitte drogen. Eventuele geuruitstoot wordt tot een minimum beperkt. Lage dampspanning in combinatie met lage temperatuur is een garantie voor kwaliteitsbehoud van het product. Energetische voordelen in combinatie met het aansturen van de gewenste dampspanning/temperatuur tijdens het droogproces.

ebbens engineering ingenieursbureaubv Hoeflingweg 8 7241 CH Lochem

Telefoon0573 250777

E-mailinfo@ebbens.nl

SOLIDS ANTWERPEN NA 4 JAAR EINDELIJK TERUG

Na vier jaar komt de poeder- & bulkindustrie op 16 en 17 november 2022 weer samen op de beurs Solids Antwerpen. De beurs biedt een veelzijdig seminarprogramma en twee nieuwe themazones.

Na lang wachten is er voor iedereen in de solidssector eindelijk weer gelegenheid om in levenden lijve te netwerken en kennis bij te spijkeren. Nog ruim een week en dan gaat de 11e editie van de vakbeurs in Antwerpen van start. Als Europa’s grootste knooppunt voor bulkgoederen is Antwerp Expo op 16 & 17 november een uitgelezen ontmoetingsplek voor solids professionals. Maar liefst 125+ exposanten en partners staan klaar om er met de verwachte 1.500 bezoekers dé bijeenkomst van het jaar voor de poeder- en bulkindustrie van te maken. Als ontmoetingsplatform, zakelijke hotspot en baken van knowhow biedt de beurs alles wat professionals uit de sector nodig hebben om zich voor te bereiden op de sterke toekomst van de procestechnologie. niseerd in samenwerking met kennispartners EHEDG, Endress+Hauser, Athex Industrial Suppliers, Endress+Hauser, Adinex, Daxner, Uptimise, F.lli Sacchi, Silbloxx en Munters, kunnen beursbezoekers inspiratie opdoen, hun kennis opfrissen, inzichten verwerven in nieuwe trends en groeikansen ontdekken voor hun bedrijf. De onderwerpen die in deze kennissessies aan bod komen zijn onder andere procesoptimalisatie door efficiënte cleaning, statische aarding van bulk- en tankwagens, meting van vocht in vaste stoffen en explosieveiligheid, robotisering, automatisering en digitalisering.

ZONES MET SPECIALE FOCUS Naast de vertrouwde elementen, zoals het kennisprogramma, zijn er ook nieuwigheden toegevoegd aan het beursaanbod, waaronder zones met een speciale focus. Bezoekers die op zoek zijn naar een partner die een oplossing biedt op het vlak van recycling, kunnen terecht in de Recycling Plaza. Bezoekers die op zich willen oriënteren op innovaties en jonge bedrijvigheid, kunnen hun licht opsteken in de StartUp Zone.

INNOVATION TOUR & AWARD Innovatie is één van de pijlers van Solids Antwerpen. Revolutionaire technologieën en ontwikkelingen, cruciaal voor de toekomst van de sector bieden bezoekers oplossingen voor hun uitdagingen. Het gaat hier niet om kortstondige nieuwigheden, maar om duurzame innovaties. Er is een gratis rondleiding langs duurzame innovaties, ontwikkelingen en materialen: de Innovation Tour. De exposanten die deelnemen aan de Innovation Tour maken kans op de Innovation Award. Deze prijs wordt uitgereikt tijdens het afterwork event op 16 november vanaf 17.00u. Deze borrel is het ideale moment om te netwerken met de hele community. ●

Praktische informatie

• Antwerp Expo wo. 16 november 2022: 10:00-18:00 uur (afterwork event vanaf 17:00 uur) do. 17 november 2022: 10:00-18:00 uur • Gratis toegang via www.solids-antwerp.be met code

BAAN1000

Bij de energie-intensieve droogprocessen neemt de focus op energie-efficiency rap toe, nu de prijs van gas en elektriciteit blijven stijgen. Machinebouwer Lessine biedt een reeks besparingsoplossingen aan.

Het bedrijfsleven lijdt onder de buitensporig gestegen kosten voor gas en elektriciteit. Verbeteren van de energie-efficiency is daarmee een hot topic geworden. Bij de energie-intensieve droogprocessen neemt de aandacht hiervoor snel toe, weet directeur Stéphane Rubbers van Lessine: “In plaats van een standaarddroger staan bedrijven erg open voor additionele functionaliteiten die energiebesparing opleveren en het terugwinnen van restwarmte mogelijk maken.”

INGANGSTEMPERATUUR Lessine, gevestigd in het Belgische Peruwelz net over de Franse grens, richt zich op het ontwerpen, bouwen en installeren van het hele palet aan stortgoedtechnologie van malen, mengen en intern transport tot zeven en drogen. De drogers van het bedrijf gaan naar klanten in de mineralenindustrie, de levensmiddelenindustrie en de chemie. Veelvoorkomende systemen zijn flashdrogers en trommeldrogers (gemiddeld energieverbruik: 1-2 kW per liter te verdampen water). De verschillende sectoren stellen uiteenlopende eisen aan de ingangstemperatuur van drogers, wat alles te maken heeft met het type product dat ze maken. Om een indruk te geven: in de cementindustrie, waar zand met 0% vocht een harde eis is, is sprake van een ingangstemperatuur van zo’n 600 tot 700 °C, bij voedingsproducten mag de lucht niet warmer zijn dan zo’n 150 °C, omdat het product anders wordt aangetast. Deze producten hebben na het drogen nog een zeker vochtigheidsgehalte, neem het pak met bloem in de keuken dat nooit helemaal droog is.

ENERGIEVERLIEZEN Maar ongeacht de ingangstemperatuur, alle droogprocessen leiden onvermijdelijk tot energieverliezen, constateert Rubbers. “We zien vaak dat bedrijven hun drogers slecht hebben afgesteld of dat ze hun temperatuur in relatie tot het luchtdebiet niet op de juiste manier regelen.” Het grootste energieverlies is echter zonder uitzonderingen de warmte die via de schoorsteen het bedrijf verlaat,

met nog altijd een temperatuur tussen de 70 en 110 °C. “Juist op de verliezen naar de schoorsteen valt volop energiewinst te behalen, hetzij door besparing, hetzij door deze restwarmte terug te winnen voor het proces.”

STUREN Wat veel bedrijven doen om hun proces zo eenvoudig en stabiel mogelijk te houden, is het droogproces sturen op temperatuur. Als voorbeeld noemt Rubbers weer het drogen van zand. In de zomer, als zand een aantal procenten minder vochtig is, kan de inlaattemperatuur een paar honderd graden omlaag, om als eindresultaat toch kurkdroog zand te krijgen. “Negentig procent van de drogers wordt op die wijze aangestuurd, maar dat is niet de meest optimale oplossing. De schoorsteenverliezen blijven namelijk gelijk aan die van de winter. De reden is dat bedrijven het hele jaar door hetzelfde luchtdebiet gebruiken. Iedereen weet dat het lastig is daarop te sturen, want in de droger is altijd een bepaalde luchtcurve vereist waar je niet aan kunt tornen. Toch hebben wij laten zien dat er ook in de zomer besparingskansen liggen, als je aanvullend op het luchtdebiet gaat sturen.”

OPLOSSING De oplossing die Lessine voorstelt, is een frequentieregelaar op de ventilator van de droger, die het op elk moment benodigde luchtdebiet bepaalt met behulp van door Lessine ontwikkelde software met PLC. “Als de brander op de maximaal benodigde temperatuur verhit, is het mogelijk heel fijnmazig het luchtdebiet aan te passen. Dat kan veel energiebesparing opleveren.” Volgens Rubbers is het systeem relatief makkelijk te installeren en af te stellen. Een optie die hij meegeeft om het droogproces verder te optimaliseren, is een vochtigheidsmeting bij gedroogde voedingsproducten. “Als een poeder een paar procenten vochtiger mag zijn, dan valt hier veel energiewinst te behalen. Bedrijven zijn gewend hun producten vergaand te drogen. Dat is niet altijd nodig. Nu de energiekosten de pan uitrijzen, komt ook dit aspect in beeld.”

RECIRCULATIE Voor het terugwinnen van restwarmte is een aantal systemen beschikbaar. Bedrijven die er de ruimte voor hebben, kunnen een PGR-systeem (Partial Gas Recirculation) installeren. Een aanzienlijk deel van de lucht die de droger verlaat, wordt hiermee rechtstreeks naar de inlaat teruggevoerd. “Dit zijn omvangrijke installaties, die alleen zin hebben als de lucht die uit de droger komt, een relatief lage vochtigheid heeft en er sprake is van een groot luchtvolume in het droogproces. Op bestaande drogers is een PGR moeilijk te installeren”, zegt Rubbers. Een andere mogelijkheid is het gebruik van een warmtewisselaar op de brander van de droger. De lucht die uit het droogproces komt, gaat door een lucht/ lucht-warmtewisselaar en verwarmt rechtstreeks de inkomende lucht. “Het nadeel hiervan is dat de warmtewisselaar tamelijk groot moet zijn voor voldoende warmteoverdracht. Ook het vereiste leidingsysteem is een kostbare investering.”

LUCHT/WATER-WARMTEWISSELAAR Zelf heeft Lessine een compact systeem met twee warmtewisselaars ontwikkeld. De uitgaande lucht gaat hierbij door een lucht/waterwarmtewisselaar en verwarmt een gesloten warmwatercircuit. Dit water recirculeert en staat zijn warmte af aan een tweede warmtewisselaar op de brander van de droger. De vers aangevoerde drooglucht wordt zo verwarmd. “Op papier lijkt dit een minder energie-efficiënte oplossing, maar in de praktijk blijkt dat bij de eerste klanten waar we dit systeem hebben meegenomen op een nieuwe droger, de energiewinst vergelijkbaar is aan die van een lucht/lucht-warmtewisselaar. Het systeem bespaart tussen de 5 en 12 procent energie”, zegt Rubbers. “We hebben altijd al in dit systeem geloofd. Anderhalf jaar terug vonden bedrijven de terugverdientijd van twee jaar nog onacceptabel, nu is dat geen discussiepunt meer.” ●

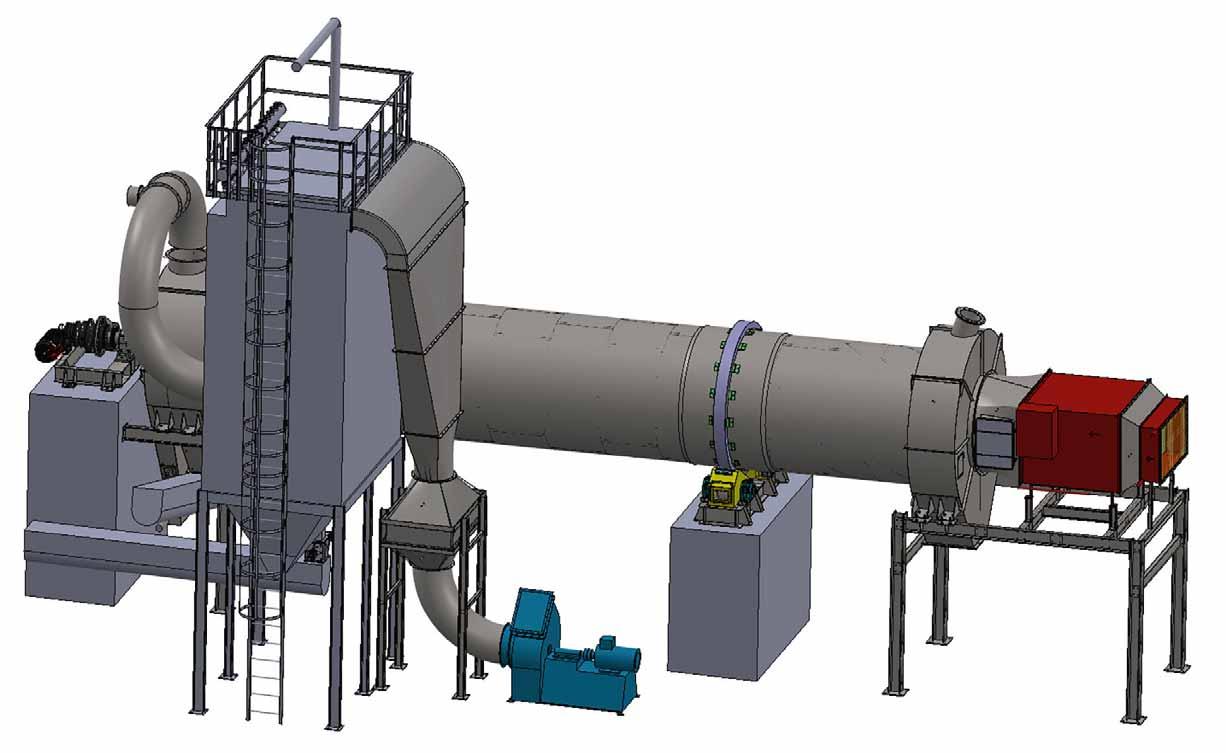

3D-weergave van een proceslijn met trommeldroger en de door Lessine ontwikkelde lucht/waterwarmtewisselaar, links op het ontstoffingsfilter met uitgaande lucht en rechts op de brander met de inlaatlucht.

ALLIANTIE VERSTERKT INTERNATION

“Grootte geeft vertrouwen, zowel aan onze Nederlandse en inter nationale klanten”, zeggen Frans Bakker en Erik Ottevanger van Dinnissen Process Technology en Ottevanger Milling Engineers over de alliantie die hun bedrijven een klein jaar geleden aangingen. Inmiddels zijn de eerste gezamenlijke projecten een feit.

Dinnissen Process Technology en Ottevanger Milling Engineers zijn beide topspelers in de Nederlandse procestechnologie. Bij Dinnissen ligt de focus op het leveren van high-end-oplossingen voor de feed, petfood en aquafeed, naast het leveren van stand-alone procesmachines en system integration in de food, dairy, chemie en farma. Ottevanger levert high-end totaaloplossingen voor de graanverwerkende industrie, waaronder de petfood-, visvoer- en mengvoederindustrie. Ze zijn beide zowel nationaal als internationaal actief, als zelfstandige ondernemingen. “Dat blijft zo”, benadrukken directeuren Frans Bakker en Erik Ottevanger. “Maar door een alliantie aan te gaan groeien we sneller mee met onze klanten en kunnen we hen nog beter van dienst zijn.”

VERTROUWEN Bolster Investment Partners en Triott Group namen beide een belang in Dinnissen Process Technology. Daardoor kan Dinnissen zich op termijn verder internationaal versterken in het leveren van oplossingen voor food, dairy, chemie, farma, petfood en feed. En Ottevanger versterkt haar positie in de internationale feedmarkt. “We zoeken de synergie, in markten en projecten”, zeggen de directeuren van de bedrijven die samen meer dan 600 medewerkers tellen. Ottevanger legt uit: “De samenwerking is heel praktisch. We bieden een breder palet aan technologie en kunnen samen een complete oplossing op de mat leggen. Ook verbeteren we de ondersteuning aan onze klanten.” De samenwerking geeft vertrouwen, onderstreept Bakker. “Onze klanten zetten stappen, wij groeien mee. Samen vormen we een stabiele club, die vele tientallen jaren kennis en ervaring combineert. Dat waarderen onze klanten, zowel nationaal als internationaal.”

ALE MARKTPOSITIE

EERSTE ERVARINGEN Inmiddels zijn de eerste ervaringen als strategische partners opgedaan. Bij Organic Nutrition Group in Helmond heeft Dinnissen een hele proceslijn ge-engineerd en gebouwd. Daar leverde Ottevanger ongeveer een derde van de randapparatuur. Voor Mengvoederbedrijf Fuite in Genemuiden bouwt Ottevanger op dit moment een INTERNATIONALISERING Internationalisering is wenselijk, niet alleen uit oogpunt van groei, maar ook om de risico’s te spreiden. Als partners kunnen beide bedrijven op meer markten actief zijn en zo een extern veroorzaakte tegenvaller in de ene sector compenseren met een meevaller in een andere. “Er zijn ontwikkelingen waar je geen grip op hebt, denk bijvoorbeeld aan de oorlog in Oekraïne met alle gevolgen voor de graanmarkt. Of aan de vogelgriep, African Swine Fever of corona. Door te spreiden vang je de risico’s beter op. Ook heb je meer veerkracht om oplossingen te vinden. We hebben bijvoorbeeld op afstand meerdere fabrieken in gebruik kunnen stellen. Als er een groot en gedeeld belang is, ook bij de klant, dan blijkt er vaak meer mogelijk dan je vooraf dacht.”

KLAAR VOOR GROEI De ondernemingen zijn klaar voor groei. Zo nam Dinnissen recent een nieuwe fabriekshal in gebruik waar ruimte is voor meer productie. En ook Ottevanger is klaar voor een nieuwe fase. Ottevanger besluit: “We zijn actief in de primaire sector: food en feed blijft altijd nodig, ook in moeilijke jaren. En met een groeiende wereldbevolking dienen zich nieuwe mogelijkheden aan voor onze bedrijven, individueel én samen.” ●

premixinstallatie in combinatie met procesapparatuur van Dinnissen. “Samen hebben we heel veel techniek in huis én kunnen we onze R&D uitbouwen”, constateren de directeuren. Bovendien wordt het makkelijker om internationaal uit te breiden. “We zijn als merk al behoorlijk bekend in de wereld”, zegt Bakker. “Maar, en dat geldt ook voor Ottevanger, er is internationaal nog veel te winnen. Als we hubs willen creëren in bijvoorbeeld Zuidoost-Azië, Latijns-Amerika of Noord-Amerika, dan kunnen we daar samen in investeren. Dat is efficiënt.” Ottevanger vult aan: “Wij hebben al een vestiging in Noord-Amerika. En Dinnissen kan steunen op de kennis binnen de Triott Group, die ervaring heeft met het uitbouwen van internationale posities en het realiseren van synergie. Dat schept kansen.”

Voors en tegens op een rij

SCHROEFTRANSPORTEUR BLIJFT

WERKPAARD BULKHANDLING

De schroeftransporteur blijft een uitstekende en robuuste machine voor de bulkhandling. Technisch directeur Jur Lommerts van Jansen&Heuning is overtuigd van de vele mogelijkheden. Maar ook de nadelen laat hij niet onbenoemd.

Uitgevonden door Archimedes in de derde eeuw voor Christus is de schroeftransporteur een van de oudste transporttechnieken, destijds bedacht om water van laag naar hoog te brengen. Het principe van de archimedesschroef is vandaag de dag niet meer weg te denken in de bulkhandling. “De schroeftransporteur is een prima apparaat voor de wat kleinere afstanden, niet al te grote capaciteit en meerdere vul- en lospunten”, vat technisch directeur Jur Lommerts van Jansen&Heuning samen. Het Groningse bedrijf heeft allerlei toepassingen van schroeftransportsystemen in tal van industriebranches gebouwd, van de handling van meel, graan en zout tot die van kunstmest, eiwitten en afvalstoffen. “Vergeleken met een transportband kan een schroeftransporteur op meerdere punten in een proceslijn instorten. Ook kun je het product in een schroef van links naar rechts laten lopen om het goed te kunnen verdelen in een opslagruimte. De constructie van een schroeftransporteur is stof- en waterdicht, wat bijdraagt aan voedselveiligheid. Verder is het een robuust apparaat, want het bestaat uit niet meer dan een as en twee draaiende lagers, en er is weinig inbouwruimte nodig.”

AANDACHTSPUNTEN Belangrijke aandachtspunten voor de optimale handling van een product, aldus Lommerts, zijn de juiste lengte, werkhoek en doseercapaciteit van de schroef. Ook de temperatuur en – niet in de laatste plaats – de eigenschappen als viscositeit, abrasiviteit en stortgewicht van het te transporteren product spelen mee. De diameter en het aandrijfvermogen van de schroeftransporteur zijn eveneens relevant. “De capaciteit bij het laden en lossen van een vrachtwagen ligt tussen de 100 en 150 kuub per uur. Dat betekent een diameter van circa 500 millimeter voor de trog. Meer is doorgaans niet nodig.” In de procesindustrie, geeft hij aan, ligt de capaciteit vaak lager en zijn afstanden relatief klein. Daarom worden daar veel schroeftransporteurs toegepast met een diameter van rond de 300 millimeter.” Pluspunt van de schroeftransporteur, aldus Lommerts, is dat het apparaat door toepassing van speciaal staal hoge procestemperaturen tot 500600 °C kan weerstaan.

MAATWERK Standaard-schroeftransporteurs bestaan niet in de droge procesindustrie met haar complexe processen en uiteenlopende typen van producten. Het leveren van een schroeftransportsysteem is altijd maatwerk. “We maken onze schroeftransporteurs tot op de millimeter nauwkeurig.” Een bedrijf dat op zoek is naar een nieuwe schroeftransporteur kan met de gratis rekentool van Jansen&Heuning (www.jh.nl/berekeningsprogramma) zelf de beoogde machine configureren. Na het invullen van de benodigde gegevens rolt daar de optimaal berekende transportinstallatie uit. “Zo kunnen we zo’n machine slimmer en sneller engineeren en het garandeert dat we met een échte maatwerkoplossing kunnen komen”, zegt Lommerts.

VOORBEELD Om een voorbeeld te noemen: bij Noblesse Proteins, een verwerker van pluimveeslachtafval in Wijster, bouwde Jansen&Heuning een compleet nieuwe lijn voor de opslag en verlading van producten. Een grote uitdaging waren de slechte loopeigenschappen van de producten vlees- en vedermeel vanwege hun hoge vochtgehalte. De kans op brugvorming in leidingen en silo’s is groot. Om dit vraagstuk op te lossen, rustte het bedrijf elk van de enorme siloblokken uit met een dubbele schroeftransporteur onderin. Hierdoor ontstaat een brede uitloop van het product. Verder is elke schroef voorzien van een verlopende spoed, wat wil zeggen dat de afstand tussen de schroefbladen op de as telkens iets groter is. Hierdoor wordt de productstroom over de volle lengte geactiveerd. “Het idee voor het aanpassen van de schroeftransporteurs ontstond tijdens de engineering van de opslaglijnen. De nieuwe schroeven zijn een belangrijke verbetering. Het meelproduct kan zo sneller doorstromen en het bedrijf kan het tempo erin houden en het verhoogde capaciteitsvolume zo optimaal mogelijk benutten.”

WRIJVING De nadelen van de schroeftransporteur wil Lommerts beslist niet onder het kleed schuiven. “Schroeftransporteurs zijn alleen geschikt voor kortere afstanden en niet al te hoge capaciteit. Een heikel punt blijft dat er in een schroef altijd veel wrijving is van het product met de schroefbladen en de trog. Bij abrasieve materialen, zoals zand en gebroken glas, is het slijtageproces hoog. Daar is weinig tegen te doen. Een slijtvaste kunststoffen bekleding van de trog werkt hooguit vertragend. Wrijving kost ook veel kracht, en dat is ongunstig voor het energieverbruik. Een schroeftransporteur verbruikt tweemaal zoveel energie als een kettingtransporteur en drie- tot vijfmaal meer dan een transportband.”

TUSSENLAGERS Een groot risico bij schroeftransporteurs, geeft Lommerts nog mee, is het gebruik van tussenlagers. De schroefas wordt hiermee opgehangen in de trog, om te voorkomen dat deze doorbuigt en de constructie beschadigd raakt. “Ik ben een tegenstander van tussenlagers. Ze zijn niet alleen onderhoudsgevoelig, maar ze zorgen er ook voor dat de productstroom aanloopt en de vullingsgraad wordt beperkt. Uiteindelijk kan de machine verstopt raken. Zaak is de schroeftransporteur zo te ontwerpen en te engineeren dat er geen tussenlagers nodig zijn, bijvoorbeeld door het apparaat op te knippen in twee aparte schroeven. We hebben hele proceslijnen om moeten bouwen, omdat er in de schroeven tussenlagers waren gebruikt. Zoveel ellende gaf dit.”

Voordelen van de schroeftransporteur • stof- en waterdicht • simpele constructie van slechts twee draaiende lagers en as-afdichtingen • voor kortere afstand relatief goedkoop per meter • voedselveilig te maken • kan hoge procestemperaturen aan (500-600 °C) • kleine inbouwruimte nodig • snelle levertijden • gestandaardiseerd ontwerp per leverancier

Nadelen van de schroeftransporteur • alleen voor kortere afstanden en niet al te hoge capaciteit • tussenlagers zijn onderhoudsgevoelig • veel wrijving van product met de schroefbladen en de trog, wat bij abrasieve materialen tot snellere slijtage van de machine leidt en een ongunstig energieverbruik geeft

Zelf schroeftransporteurs configureren kan met deze rekentool: www.jh.nl/berekeningsprogramma

Trogschroef voor de handling van broodafval bij voedselrecycling.

Combinatie van horizontaal en diagonaal geplaatste schroeftransporteurs voor het verpompen van kleverige producten.

Combinatie van vier schroeftransporteurs voor het omhoog brengen van het product.

Trogschroef voor het verdelen van suikerproducten in de onderliggende silo.

Asloze lintschroef met kunststof bekleding van de trog voor de handling van schurende productstromen.

Aanvullende fijndoseerschroef.