17 minute read

A Aplicação de Técnicas DOE E ANOVA na Análise de Processo de Tempera por Indução de Coroas de Transmissão Fabricadas em Aço SAE 1045

CONTEÚDO TÉCNICO

APLICAÇÃO DE TÉCNICAS DOE E ANOVA NA ANÁLISE DE PROCESSO DE TEMPERA POR INDUÇÃO DE COROAS DE TRANSMISSÃO FABRICADAS EM AÇO SAE 1045 Por Jardel Silva

Advertisement

As engrenagens são componentes fundamentais em alguns sistemas de transmissão, embora existam sistemas de transmissão onde não são empregados engrenagens, podemos afirmar que em para 90% dos sistemas de transmissão existe a aplicação de algum tipo de engrenagem.Tendo em vista as altas solicitações mecânicas empregadas nas engrenagens de sistemas de transmissão, os tratamentos térmicos são ferramentas de extrema importância na área da engenharia, principalemente na aplicação em engrenagens. São utilizados principalmente para adequar as propriedades mecânicas dos materiais as necessidades de projeto. Tais tratamentos envolvem ciclos de aquecimento e resfriamento sob condições controladas com a finalidade de alterar a microestrutura do material, a qual é diretamente responsável por suas propriedades mecânicas. O tratamento térmico por indução eletromagnética é sem dúvida um dos mais efetivos processos de tratamento térmico para diversas aplicações, incluindo: têmpera total, têmpera superficial, revenido, alívio de tensões, recozimento, normalização, sinterização de metais pulverizados e outros. Este trabalho pretende realizar um experimento fatorial do tipo 2k como o principal objetivo de otimizar o processo de tempera por indução em coroas de transmissão de veículos ciclomotores fabricadas em aço SAE 1045. Conseguiu-se uma melhor homegeidade de camada eliminando variações de dureza superficial, além de um controle mais refinado dos parâmetros de dureza superficial.

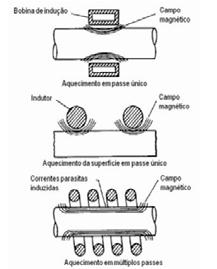

Tempera por Indução

Otratamento térmico por indução eletromagnética é sem dúvida um dos mais efetivos processos de tratamento térmico para diversas aplicações, incluindo: têmpera total, têmpera superficial, revenido, alívio de tensões, recozimento, normalização, sinterização de metais pulverizados e outros (RUDNEV, 1997). O processo é executado em tempo muito curto e com alta eficiência, porque a energia é aplicada somente na parte onde o tratamento térmico é requerido. Isto promove alta produtividade, poucas distorções na geometria da peça, permite o uso de pequeno espaço físico para instalação de equipamentos e gera benefícios ambientais (NOVIKOV, 1994).

No aquecimento por indução convencional, todas as três maneiras de transferência de calor (condução, convecção e radiação) estão presentes, sendo que as transferências de calor por convecção e radiação refletem os valores de perda de calor. Um alto valor de perda de calor reduz a eficiência da bobina de indução.

A profundidade de penetração de corrente, em determinado objeto sob tratamento, é definida pelo limite no qual a densidade de corrente alcança 37% do valor obtido na superfície (NOVIKOV, 1994), conforme pode ser calculado pela equação 1 (RUDNEV, 1997).

�� ��∗�� 0 ∗��∗��

0,5

(1)

Sendo: d = profundidade de penetração, em metros; r = resistividade elétrica do metal, em Ω.m; µ0 = permeabilidade magnética no vácuo; µ = permeabilidade magnética da peça; f = freqüência do campo magnético alternado da bobina, em Hz.

A velocidade de aquecimento por indução de alta freqüência varia de 27 a 227ºC/s, o que chega a 100 vezes mais rápido que a velocidade de aquecimento no forno convencional e condiciona importantes particularidades da transformação microestrutural. Isto ocorre porque a velocidade de nucleação da austenita cresce mais rapidamente que sua velocidade de crescimento linear. Em decorrência disto, acima das temperaturas de início (Ac1) e de fim (Ac3) da transformação em austenita, formam-se grãos

CONTEÚDO TÉCNICO

Fig. 1. Comportamento do campo magnético e forma de resposta de aquecimento da peça exposta

Fig. 2. Exemplo de gráfico dos efeitos principais (Montgomery, 2004)

Fig. 3. Máquina de tempera por indução Inductotherm Statiscan II

austeníticos pequenos, com tamanhos médios variando de 2 a 7µm (NOVIKOV, 1994). Devido à elevada velocidade de aquecimento e à curta exposição à temperatura

Tabela 1. Composição química do aço SAE 1045 – (Handbook, 2007)

Tolerância de Composição (%MM)

C Mn Si Ni Cr Mo P

0,43~0,50 0,60~0,90 --- --- --- --- 0,030 Máx.

máxima, os ciclos dos processos de difusão mostram-se incompletos e os átomos de carbono distribuem-se não uniformemente na estrutura da austenita (NOVIKOV, 1994).

O processo de têmpera para coroas de transmissão, nos tratamentos térmicos por indução eletromagnética, permite obter uma estrutura martensítica na região tratada da peça, cuja variação de dureza ao longo da peça depende da distribuição de temperatura, da microestrutura prévia do aço, do seu teor de carbono, das condições de resfriamento e temperabilidade do aço e, por fim, do grau de superendurecimento, um fenômeno relacionado às altas velocidades de aquecimento, onde os valores de dureza aumentam de 2 a 8 pontos HRc, em relação ao máximo valor de dureza obtido, para um dado tipo de aço, por tratamento convencional. Além de que não é necessário tratar toda a peça podendo deixar as regiões de fixação da coroa de transmissão no cubo da roda sem tempera o que significa que essa região terá uma tenacidade bem maior que se a mesma fosse temperada.

O tempo total para se completar o processo de endurecimento superficial, utilizando indução eletromagnética e incluindo-se os ciclos de austenitização e têmpera, é muito pequeno, em média de 5 a 27 segundos por componente:

S Cu Al Mg Sn N O Outros

0,030 --- --- --- --- --- --- Máx.

EA melhoria da qualidade e da produtividade é mais eficaz quando parte integrante do ciclo de desenvolvimento de produto e do processo. Segundo Montgomery (2001), o uso eficaz da metodologia do planejamento experimental estatístico pode levar a produtos mais fáceis de serem fabricados, com maior confiabilidade e que têm desempenho de campo acentuado. O projeto de experimentos também pode melhorar o desenvolvimento do processo e as atividades de reparação de defeitos, sendo este o foco principal deste trabalho. Experimento fatorial é colocado com particular ênfase no sistema de planejamento de dois níveis, isto é, o planejamento fatorial 2k, importante para controlar as variáveis em um processo e determinar quais são mais importantes. Quando há vários fatores de interesse em um experimento, um experimento fatorial deve ser utilizado, pois os fatores variam juntos. Em cada tentativa completa ou replicação

CONTEÚDO TÉCNICO

Tabela.2. Forma de Delineamento do Experimento

Ducha (L/min)

49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 37 37 37 37 37 43 43 43 43 43 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 49 37 37 37 37 37

Potência (Kw)

63 63 63 63 63 63 63 63 63 63 63 63 63 63 63 57 57 57 57 57 63 63 63 63 63 63 63 63 63 63 63 63 63 63 63 63 63 63 63 63 70 70 70 70 70 70 70 70 70 70 57 57 57 57 57

Rotação (rpm)

60 60 60 60 60 60 60 60 60 60 45 45 45 45 45 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 70 70 70 70 70 60 60 60 60 60 70 70 70 70 70 45 45 45 45 45

Tempo (s)

405 405 405 405 405 380 380 380 380 380 405 405 405 405 405 405 405 405 405 405 405 405 405 405 405 405 405 405 405 405 415 415 415 415 415 405 405 405 405 405 405 405 405 405 405 415 415 415 415 415 380 380 380 380 380

StdOrder

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55

RunOrder

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55

Blocks

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

CenterPt

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

do experimento, são investigadas todas as possíveis combinações dos níveis dos fatores. Com isso pode-se considerar uma redução considerável da quantidade de testes necessários, das quantidades de dados e pode-se definir em que quantidade e em que condições devem ser coletados os dados durante um determinado experimento, buscando satisfazer uma maior precisão estatística na resposta.

Segundo Antony, (et al, 1998), o planejamento de experimentos permite: • Aumentar a produtividade do processo; Melhorar o produto e o tempo de desenvolvimento do processo; Tornar os processos insensíveis a variações de fabricação e ambientais; Determinar as condições ótimas do processos e reduzir desperdícios; Melhorar o rendimento, estabilidade e capacidade de um processo de fabricação em curso.

Para o desenvolvimento de um Planejamento de Experimentos na indústria são sugeridas as seguintes etapas (Montgomery, 2008): • Determinar os fatores mais importantes que afetam a saída (resposta) do processo; Reduzir a variabilidade do processo em torno de um valor-alvo especificado; Caracterização do problema; Escolha dos fatores de influência e níveis; Seleção das variáveis de resposta; • Determinação de um modelo de planejamento de experimento; Condução do experimento; Análise dos dados; Conclusões e recomendações.

Segundo Antony, (et al, 1998), um fator a ser considerado é a replicação e a repetição dos experimentos. A replicação é um processo de execução de ensaios experimentais em uma ordem aleatória. Os resultados da replicação contêm mais informações do que os de repetição, como variações de captura de replicação dos resultados experimentais devido a ajustes no equipamento. A replicação exige a redefinição de cada condição experimental, o custo do experimento será aumentado até certo ponto. Sob tais circustâncias, pode-se preferir a repetição, onde se pode repetir o um experimento como o planejado antes de prosseguir para a próxima prova do delineamento experimental. No entanto, um erro de setup é improvável que seja detectado usando a repetição de ensaios experimentais. Isso ocorre porque o efeito de fatores que afetam os resultados, como temperatura

CONTEÚDO TÉCNICO

Fig. 7. Detalhes do corpo de prova, “vista” lateral e vista superior, com destaque das impressões realizadas no topo e na raiz do dente

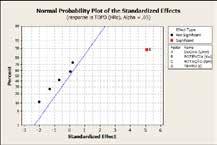

Fig. 9. Gráfico de efeitos de Pareto, mostrando que apenas a característica “B” tem significância

Fig. 8. Distribuição normal dos resíduos pra o topo do dente (A) e para a raiz (B)

ambiente, umidade, e outros fatores que afetam os resultados, e não podem ser controlados durante ensaios sucessivos, se o tempo para completar cada avaliação é curto.

Todos os fatores possuem níveis denotados pelos sinais “+” e “-“. Estes dois níveis são chamados respectivamente de alto e baixo. O efeito principal do fator A é a diferença entre a resposta média do nível + de A e a resposta média no nível – de A. Pode ocorrer uma modificação na resposta com a mudança do fator A do nível baixo (-) para o nível alto (+). A resposta pode ser dada graficamente pela Fig. 2, onde a resposta é considerada “menor”. Portanto, neste caso, a melhor resposta obtida ao se utilizar o fato A com nível baixo (-).

Existe também uma outra forma de elaboração de experimento fatorial, que pode ser chamado de Experimento Fatorial Fracionado.

De acordo com o número de fatores, o número de rodadas requeridas para uma replicação completa, aumenta rapidamente. Um experimento 26 requer 64 rodadas. Neste experimento, apenas 6 dos 63 graus de liberdade (gdl) correspondem aos efeitos principais e apenas 15 gdl correspondem a intereação de segunda ordem. O 42 gdl restantes são referentes à associação de intenções de terceira ordem ou ordem superior. Caso se considere as interações de ordem superior insignificantes, podemse obter informações sobre os efeitos principais com apenas uma fração de um projeto experimento completo (Montgomery, 2004).

Coroas de Trasmissão

As coroas de transmissão são peças responsáveis por receber a potência do motor transmitida pelo pinhão de transmissão por meio de corrente e retransmitir para a roda, fazendo com que a motocicleta entre em movimento. Conforme Fig. 3 demonstra abaixo.

Materiais e Métodos Materiais

Para este trabalho foram realizadas utilizados coroas de transmissão confeccionadas em aço comercial SAE 1045 que tem composição química descrita na tabela abaixo.

Para a operação de tempera por indução foi utilizado uma

Fig. 10. Gráfico de efeitos de Pareto, mostrando que apenas a característica “B” e “C” tem significância

Fig. 11. Gráfico de Probabilidade dos Efeitos para o topo do dente

Fig. 12. Gráfico de Probabilidade dos Efeitos para raiz do dente

CONTEÚDO TÉCNICO

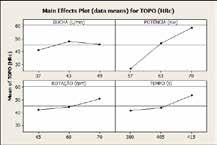

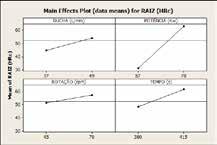

Fig. 14. Gráfico de efeitos para dureza no topo do dente

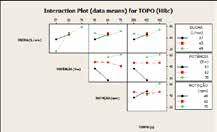

Fig. 15. Gráficos de interação dos parâmetros para dureza no topo do dente

Fig. 16. Gráfico de contorno de superfície para interação entre Ducha X Tempo

Fig. 17. Gráfico de contorno de superfície para interação entre Rotação X Potência

máquina indutora fabricada pela IDUCTOTHERM GROUP modelo STATISCAN II – VSM 95, e foram utilizados indutores de cobre, conforme Fig. abaixo. Para realização da medição de dureza foi utilizado um durômetro da marca Mitutoyo modelo HR-400 conforme Fig. abaixo. Calibrado com certificado de calibração RBC de nº: 16334/13.

Métodos

O principal objetivo desse trabalho será otimizar o processo de tempera por indução com objetivo principal de homogeneizar a dureza superficial no topo do dente e na raiz do dente da engrenagem, visando uma melhor performance quando em uso. Para que isso seja possível foi elaborado um planejamento fatorial seguindo as orientações para o desenvolvimento de um Planejamento de Experimentos na indústria sugeridas por (Montgomery, 2008): • Determinar os fatores mais importantes que afetam a saída (resposta) do processo; Reduzir a variabilidade do processo em torno de um valor-alvo especificado; Caracterização do problema; Escolha dos fatores de influência e níveis; Seleção das variáveis de resposta; Determinação de um modelo de planejamento de experimento; Condução do experimento; Análise dos dados; Conclusões e recomendações.

Com base nos dados do processo existente foram tomadas como principais fatores do processo: - Vazão da Ducha em L/min; Potência de Aquecimento em KW; Tempo em s-0,01; Rotação em RPM

Para reduzir a variabilidade do processo ficou determinado que a dureza pode variar de 45 ~ 60 HRC, porém o objetivo alvo é que essa dureza fique em torno de 53 HRC.

O principal problema encontrado é a variação de dureza entre o topo do dente e a raiz, foi observado que se fenômeno tem relação principalmente com a variação do percentual de carbono da matéria prima. A varíavel de resposta que queremos controlar é a Dureza no topo do dente da engrenagem e também a dureza na raiz do dente, eliminando ou reduzindo ao máximo a variação dessa dureza. O experimento foi delineado utilizando o software estatístico Minitab® 16.0 e seguiu a ordem descrita na tabela abaixo.

Resultados e Discussão:

Conforme já discutido anteriormente os parâmetros que serão avaliados serão a Dureza no Topo do Dente, e a dureza na Raiz do Dente da engrenagem. Para a análise dos dados obtidos foi utilizado o software estatístico Minitab® 16.

Analisando a distribuição dos resíduos para o topo podemos verificar existência de distribuição normal com médias tendendo à zero, o primeiro e o último ponto permanecem distantes, porém podem ser justificados como as duas condições extremas onde todas as características estavam na mínima

Tabela 3. Resultados Literais da Melhor Condição, para se Obter um Target de Dureza de 52 HRC

Response Optimization

Parameters

TOPO (HRc)

RAIZ (HRc) Global Solution

Predicted Responses Goal

Target Target Ducha (L/min)

42,472 TOPO (HRc) Lower

40

40 Potência (Kw)

65,605 RAIZ (HRc) Target 52

52 Rotação (rpm) 70,000

desirability 100000 Upper 60

60 Tempo (s) 380,00

desirability 100000 Weight 1

1 Import 1

1

CONTEÚDO TÉCNICO

para o primeiro ponto, e todas as características na máxima para o segundo ponto. Sendo esses resultados dentro do esperado podemos dar continuidade, pois os testes semonstraram válidos. Como expressado na Fig. 9, só o fator “B” tem valor expressivo de influência na Dureza no Topo do Dente da engrenagem sendo o fator “C” bem próximo da linha de valor expressivo pode também ser considerado como um fator importante. Podemos considerar que para a Dureza na Raiz os fatores que tem mais influência seriam “B” e o “C”, o que podemos considerar que tanto para a Dureza no Topo quanto na Raiz do dente os fatores mais influentes são a Potência e a Rotação.

Para análise das probabilidades de influência dos fatores os resultados como é de se esperar repetem os dados já descritos pelos gráficos de Pareto para as duas condições de Dureza no Topo e na Raiz do dente. Conforme pode ser observado nas Figs. 11 e 12.

Otimização do Processo

Para otimização do processo foi utilizado também o software Minitab® 16 utilizando os recursos estatísticos dos módulos DOE e também ANOVA.

Primeiramente foram plotados os gráficos de contornos de superfície, com intuito de se obter graficamente as melhores condições para as respostas desejadas. Em seguida foi realizado o cálculo da otimização propriamente dita. Como fica claro na Fig. 16 para obtermos uma melhor condição de Dureza no Topo do dente para os fatores de Ducha e Tempo permanecendo as condições de Potência e Rotação em 65Kw e 70 RPM, respectivamente, deveremos permanecer com a Ducha variando entre 40 ~ 43 L/min e o tempo entre 394 ~ 406 s-0,01.

Conclusão

A utilização dos recursos estatísticos é fundamental na indústria como ferramenta de otimização e aceleração de resultados, o experimento fatorial é uma ferramenta estatística essencial para redução de tempo e custos de desenvolvimento. Com a otimização do processo foi possível garantir uma melhor homogeneização das características de dureza no topo do dente e dureza na raiz do dente, garantindo mais qualidade final ao produto, reduzindo tempo de preparação de máquina, aumentando a produtividade e reduzindo as perdas. Diante do exposto pode-se concluir que a utilização de experimentos fatoriais do tipo 2k é de fundamental importância para definição de parâmetros importantes de processos críticos, mostrando-se eficiente e preciso. Como estudo futuro propõe-se uma análise mais detalhada do impacto da variação do percentual de carbono na matéria-prima, pois já é sábio que a variação no percentual de carbono interfere diretamente na dureza final e também no surgimento de trincas superficiais.

Referências:

ANTONY, J. Some key things industrial engineers should know about experimental design. Logistics Information Management Volume 11. Number 6. 1998. Pp. 386-392. LOVELESS, D., RUDNEV, V., COOK, R., AND BOUSSIE, T. Innovative space saving idea for induction heat treating. Industrial Heating, march,1998” p. 53-58. MONTGOMERY, D. C. Design and analisis of experiments. New Yourk: Wiley. 1976 MONTGOMERY, D. C. Design and analisis of experiments. 7th ed. Hoboken, NJ: Wiley; 2008. Xvii, 655 p.p. NOVIKOV, ILIA. Teoria dos tratamentos térmicos dos metais. Editora UFRJ, 1994. p.337-340. RUDNEV, V. I., LOVELESS, D. L., COOK, R. L., BLACK, M. R. Induction heat treatment: basics principles, computation, coil construction, and design considerations, In: TOTTEN, G. E., HOWES, M. A. H. Steel Heat Treatment Handbook, M. New York: Dekker, 1997. p. 765-867. RUDNEV, V., LOVELESS,D., LAMONTE, J., DEMIDOVICH, V., POWELL.J. A balanced approach to induction tube and pipe heating. p. 53. RUDNEV, V. I., LOVELESS, D. L., MILLER, P. J., BLACK, M. R. Progress in study of induction surface hardening of carbon steels, gray irons and ductile irons, Industrial Heating. 1996.