40 minute read

La protection des bâtiments et des installations industrielles contre les surtensions reste une priorité

© Dehn

La protection contre la foudre et les surtensions des bâtiments tertiaires, résidentiels et des sites industriels est de plus en plus nécessaire avec la multiplication des équipements sensibles (informatique, électronique, robotique, sécurité), indispensables au fonctionnement des entreprises et dont la destruction ou la perturbation serait catastrophique. Sans oublier, bien entendu, la protection des personnes qui reste prioritaire. Le catalogue des solutions est de plus en plus complet avec des produits plus fiables, plus faciles à installer et mieux adaptés aux équipements à protéger.

Advertisement

Si l’année 2019 n’a pas battu le record des impacts de foudre de 2018 (plus de 700 000 impacts de foudre en France), la protection contre les surtensions des bâtiments, sites industriels ou réseaux électriques n’en reste pas moins indispensable. La réglementation est d’ailleurs très précise et très stricte pour les ICPE (installations classées pour la protection de l’environnement), les IGH (immeubles de grande hauteur) et les ERP (établissements recevant du public), qui bénéficient d’une réglementation spécifique. Les obligations réglementaires pour ces bâtiments restent : • L’analyse du risque foudre (ARF) selon la norme NF EN 62305-2 pour certaines ICPE. • L’étude technique foudre afin d’atteindre les niveaux requis par l’ARF pour ces mêmes sites ICPE. • Une vérification initiale pour l’installation neuve puis périodique

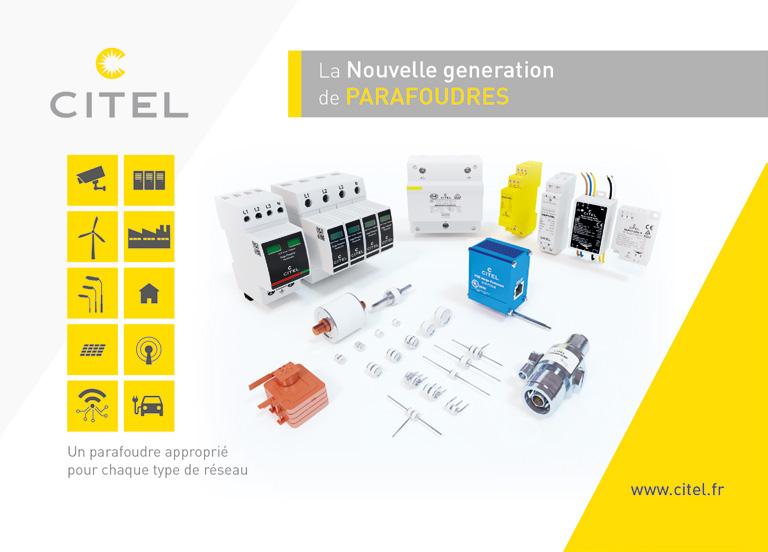

Des gammes de parafoudres permettant de protéger toutes les applications et charges.

© Citel

pour les ERP, IGH et ICPE concernés. • Une vérification visuelle régulière de l’état des installations pour les ICPE. Pour tous les autres bâtiments résidentiels, tertiaires ou industriels, une protection foudre peut être imposée par la norme NF C 15-100 lorsque le bâtiment est protégé par un paratonnerre, l’alimentation se fait par ligne aérienne dans les régions où la densité de foudroiement est élevée ou lorsque l’indisponibilité de l’installation met en jeu la sécurité des personnes et des biens. Dans tous les cas, on peut se reporter au Guide UTE C 15-443 (Protection des installations électriques basse tension contre les surtensions d’origine atmosphérique ou dues à des manœuvres). Mais pour des raisons économiques et aussi de sécurité des bâtiments, une protection contre les surtensions va s’imposer dans la plupart des cas. Protection foudre incontournable pour les bâtiments tertiaires et industriels Dès que l’on envisage les conséquences des surtensions pour tous les équipements informatiques, équipements d’automatismes, d’électronique pour les process mais aussi pour la sécurité (caméras, contrôle d’accès) et les ...

Parafoudre pour protection des équipements connectés au réseau Ethernet POE++ contre les surtensions transitoires.

AVIS D’EXPERTE

Élodie Moxhet © DR

Le développement du Power over Ethernet (PoE ou alimentation électrique superposée sur câble Ethernet) est une tendance forte dans les bâtiments tertiaires et industriels. Traditionnellement, les périphériques réseau ont au moins deux types de câbles connectés : un câble Ethernet pour les données et un câble d’alimentation pour les terminaux. La

Élodie MOXHET, directrice marketing du Groupe Citel « La protection contre les surtensions des réseaux Power over Ethernet (PoE) doit s’adapter au nouveau standard PoE++ »

nécessité d’avoir un câble d’alimentation peut être un handicap pour le déploiement de matériel car cela exige d’avoir des prises électriques à proximité du lieu de l’installation. Le Power over Ethernet (PoE) permet de résoudre ce dilemme. Le PoE est une technologie révolutionnaire qui a rapidement été adoptée pour des utilisations telles que la téléphonie sur IP, les caméras de surveillance IP et les points d’accès Wi-Fi (IP est un protocole informatique de connexion qui gère la transmission des données par Internet). Le PoE permet d’utiliser un seul câble pour l’alimentation électrique et la transmission de données. Il permet donc d’économiser les coûts d’achat et de déploiement de câbles, et il facilite considérablement l’installation ou l’extension d’un réseau. De plus, comme il s’appuie sur un réseau Très Basse Tension, il est gage de sécurité renforcée. Le nouveau standard PoE++ approuvé en septembre 2018 améliore l’efficacité énergétique globale. L’un des objectifs de l’IEEE avec le nouveau standard est de répondre à la montée en puissance de certains équipements, comme les points d’accès Wi-Fi ou les caméras de surveillance motorisées, mais aussi de satisfaire de nouveaux usages comme l’éclairage de bâtiments via des systèmes à base de LED. Le meilleur exemple de ces évolutions est le projet Évidence à Saint-Ouen : le plus grand bâtiment équipé en technologie PoE au monde, 23 000 m² de bâtiment intelligent et connecté. Afin de sécuriser ces réseaux PoE vis-à-vis des surtensions transitoires dues à la foudre ou au réseau électrique, Citel propose une gamme complète de parafoudres pour utilisation intérieure ou extérieure. En 2020, cette gamme a été mise à jour afin d’être compatible avec les niveaux maximums exigés, à savoir une puissance d’alimentation élevée (PoE++) et le câblage Catégorie 6A.

communications, la nécessité d’une protection adaptée et efficace contre les surtensions devient impérative. Les conséquences pour ces équipements seront au mieux un vieillissement prématuré ou des aléas de fonctionnement, et au pire une destruction de matériels vitaux avec toutes les conséquences financières qui en découlent. ...

De nouvelles technologies plus efficaces, plus robustes et plus faciles à mettre en œuvre L’offre des fabricants spécialistes des parafoudres s’adapte aux nouveaux besoins, en particulier pour les réseaux Ethernet industriels, caméras et systèmes vidéo, écrans d’affichage, terminaux d’ordinateurs distants. VG associant une varistance et un éclateur à gaz spécifique développé par Citel. Christian Macanda, responsable produits de Citel, explique que « cette association apporte des gains substantiels : avec l’éclateur, pas de courants de fuite, ce qui augmente la durée de vie de la varistance, donc du parafoudre. On propose depuis fin 2019 des parafoudres Type 1 et 2 avec cette technologie. Vont suivre les parafoudres Type 3 et Type 1 forte énergie, soit plus de 1 000 références disponibles à terme. Ces solutions Type 2 intègrent le fusible en plus du déconnecteur thermique pour simplifier le câblage. Nous proposons aussi une nouvelle solution de compteur de courant impulsionnel avec sonde sur l’alimentation du parafoudre pour comptage, horodatage et mesure du courant. On peut alors avoir une idée du stress du parafoudre. Ces informations peuvent être transmises par Modbus, par exemple. Cela peut concerner des sites isolés, des sites nucléaires ou des sites industriels critiques ». Dehn continue à déployer sa technologie ACI (interrupteur de circuit avancé). Régis Reeb, directeur marketing, technique et services de Dehn France, le confirme : « La nouvelle technologie ACI pour parafoudre Type 2 augmente la sécurité des systèmes électriques car celui-ci est sélectif avec tout disjoncteur/ fusible > 35 A, quelle que soit sa marque. Ces nouveaux parafoudres ACI ont considérablement amélioré la résistance aux TOV (surtensions temporaires). © Dehn Parafoudre de technologie ACI Dehnguard de Dehn pour protection de réseau triphasé. © Phoenix Contact

Analyse des données et de l'état d'un parafoudre par le système ImpulseCheck de Phoenix Contact.

ADEE Electronic propose sa nouvelle gamme Vario avec déconnecteur, aussi bien pour le résidentiel en zone rurale ou urbaine que pour le tertiaire avec disjoncteur ou fusible intégré. Cette gamme Vario peut tout autant protéger des réseaux d’énergie (courants forts) que des réseaux de transmission de données (courants faibles). Citel mise depuis 2019 sur la 3 e génération de ses parafoudres en technologie

Parafoudres pour la protection d'installations photovoltaiques. © Mersen

Pour des applications telles que les caméras de surveillance extérieures, nous proposons un parafoudre étanche IP66, DEHNpatch Outdoor. » Pour détecter et mesurer les ondes de choc ou surtensions réseau en temps réel, Phoenix Contact propose son nouveau système ImpulseCheck. Les données cryptées sont analysées dans Proficloud via une connexion Internet. Un algorithme analyse l’ensemble des données et calcule l’état réel du parafoudre en fonction des caractéristiques des ondes de choc. L’utilisateur peut également configurer des notifications personnalisées telles que des rapports périodiques sur l’état de ses parafoudres ou encore dans le cadre de la vérification périodique des systèmes de protection contre la foudre, conformément à la norme EN 62305-3 (par exemple les installations ICPE).

Montage de parafoudres sur rail DIN.

Comme on le voit, les constructeurs innovent en permanence avec des solutions plus compactes, plus fiables, plus robustes et plus faciles à installer

pour répondre aux besoins de marchés pour lesquels l’électronique à protéger est omniprésente.

Jean-Paul Beaudet

LES DOSSIERS DU MOIS

34

© DR

38

© Braincube-GettyImages

SMART BUILDING 31

Le BIM, utile aussi pour l’exploitation et la maintenance des bâtiments

Même si le BIM en phase conception s’ancre dans les pratiques, les usages de la maquette en phase d’exploitation en sont encore au stade de réflexions approfondies, de mise en place d’opérations pilotes, avec des solutions diverses. Avec quelles influences sur l’exploitation, la GMAO, et quelles réalités de mise en œuvre ?

On pourrait définir, de façon générique, le BIM exploitation maintenance* comme une maquette numérique intégrant des données relatives aux produits installés et destinée à un ou des usages en phase exploitation et maintenance du bâtiment. « Les bureaux d’études, architectes et maîtres d’ouvrage sont de plus en plus nombreux à être séduits par la méthode BIM numérique. Avec une logique où l’on peut en effet concevoir et exploiter des bâtiments à l’aide de données numériques accessibles par l’ensemble des professionnels participant à la construction, et ensuite à son exploitation. Et un modèle BIM qui est dans un premier temps créé afin d’étudier et concevoir le projet de construction, et qui, aujourd’hui, se limite encore trop souvent à cela. L’ensemble des données relatives se doit d’être collecté tout au long du cycle de vie du bâtiment. Une préparation minutieuse, l’implication de tous les acteurs à toutes les étapes jusqu’à la mise en exploitation sont pour cela clés », introduit Prudence Soto, directrice générale de Sauter Régulation SAS. De fait, la maquette BIM exploitation ne peut pas s’appuyer uniquement sur la maquette de conception. Celle-ci doit donc être enrichie au plus près de toutes les données d’exécution, en somme de toutes les données fiables issues des dossiers des ouvrages exécutés (DOE) et qui sont le reflet du bâtiment en début d’exploitation, avec des mises à jour tout au long du cycle « d’entretien et vie ».

La pertinence des données de la maquette est essentielle Le groupe de travail BIM au sein du SERCE s’implique de façon forte sur ce sujet, car « toutes les réflexions convergent vers un point clé: la maquette BIM exploitation doit être dynamique et être le reflet le plus juste et le plus précis de la réalité, quelle que soit la façon dont elle est bâtie, et quels que soient les outils logiciels utilisés », explique Matthieu Ferrua qui pilote le groupe BIM du SERCE. « Cela implique que les objets BIM, les niveaux d’informations à y associer ainsi que les contraintes éventuelles de la phase d’exploitationmaintenance doivent être identifiés, cadrés, dès la conception et jusqu’au commissionnement du bâtiment, qui doit pouvoir se baser sur ces données », poursuit l’expert. En somme, il s’agit de préparer le contexte des données vitales pour la bonne exploitation, et s’assurer que les données utiles du DOE soient présentes dans la maquette avant la phase exploitation. L’installateur doit s’en porter garant et renseigner les données techniques correspondant aux équipements qu’il a réellement mis en place, et ce via un outil simple et ergonomique. « Ensuite, les méthodes de mise à jour doivent également être inventées et structurées afin d’assurer la pérennité de tels systèmes. Pertinence implique aussi mise à jour dynamique, et avec les bons niveaux d’informations. Car en phase exploitation, le bâtiment continue à évoluer, par exemple du fait du recloisonnement, et les données dynamiques issues de la GTB et de l’IoT doivent également être remontées, avec un enrichissement au quotidien », précise Matthieu Ferrua. Par ailleurs, la maquette BIM exploitation permet de structurer et fiabiliser la base de données ...

© Julien(s) et Lydie Photographes

Prudence Soto, directrice générale de Sauter Régulation SAS.

© DR

*Selon la définition du guide BIM exploitation maintenance édité par le Sypemi (Syndicat professionnel des entreprises de multiservice immobilier et de facilities management).

Mathieu Ferrua, pilote du groupe BIM du SERCE.

GMAO : auparavant, on faisait un inventaire à partir du DOE, on peut désormais alimenter l’état initial de la GMAO avec les données techniques et de localisation issues de la maquette, si elles sont présentes et justes. Par extension, la maquette ou jumeau numérique sert aussi à échanger avec de nombreuses autres applications comme les logiciels de géolocalisation, de gestion d’occupation ou de gestion de matériels et réseaux informatiques. ...

La maquette BIM exploitation peut être extérieure à la GTB « En tant que spécialiste de la GTB nous proposons des contrôleurs, des interfaces et une suite logicielle de supervision. Par rapport au BIM, nous aurions pu faire le choix d’intégrer la maquette BIM dans nos solutions de supervision existantes, mais cela ne représente pas notre ADN, qui est l’ouverture, introduit Sarah-Jane Demolliere, Marketing Solutions Manager pour Distech Controls.

POINT DE VUE

Pascal Tigreat © Thomas Pignat

Comment le BIM peut-il s’intégrer dans une solution de pilotage type hypervision ? La modélisation dans la solution d’hypervision 3D est déjà possible de façon simple à partir d’un plan Autocad 2D ; sont ensuite ajoutés les murs et les installations avec les objets disponibles dans l’outil. Il est aussi possible d’importer au format IFC une partie des éléments de la maquette BIM 3D, en extrayant ce qui est le plus pertinent, c’est-à-dire les positions et les fiches techniques des équipements. On crée ainsi, à partir de la maquette BIM du bâtiment, une maquette allégée d’exploitation qui facilite le suivi et la conduite du bâtiment.

Le BIM exploitation, concrètement, pour quelles aides au pilotage ? L’intégration de la maquette numérique améliore en premier lieu l’exploitation et le pilotage des biens. Pour illustrer avec un cas concret, dans notre bâtiment, la

BIM exploitation et intégration dans une hypervision, retours d’expérience Pascal Tigreat, responsable du département Automation chez Wago

maintenance des extincteurs est effectuée par une société extérieure et souvent, le personnel est différent lors des interventions. Pour éviter des aller-retour, la personne localise et récupère l’ensemble des extincteurs pour entretien. Ces extincteurs sont tous numérotés et associés à un emplacement dédié. L’interface graphique BIM de l’hyperviseur permet alors de repérer rapidement où doit être repositionné chacun des extincteurs. Nous bénéficions du même principe pour la maintenance des blocs de secours, où la fiche d’intervention est directement remplie dans l’interface de l’hyperviseur, avec accès à un historique. Ce type de solution apporte aussi de la valeur aux usagers. Premier exemple, pour les espaces de coworking, on peut ainsi mettre à disposition un ensemble d’informations sur les différents espaces, et indiquer le chemin à suivre pour se rendre à l’espace réservé. Dans le même ordre d’idée, les bornes d’orientation à l’aéroport de Roissy, qui proposent un cheminement possible d’un point à un autre, sont ainsi réalisées. Second exemple, pour un de nos clients, l’application permet de géolocaliser des équipes d’intervention de sécurité et de leur tracer un cheminement au plus court vers une urgence, par exemple un usager en difficulté. La géolocalisation est très utile aussi en cas d’alarme, et nous avons également réalisé des interfaces à différents niveaux avec une GMAO ou un système de ticketing de gestion d’incidents au travers d’API REST.

Nous avons donc misé sur cette ouverture et noué des partenariats avec des spécialistes dans tous les domaines du smart building y inclus le BIM qui est, pour nous, un métier à part entière. 100 % des produits de notre gamme disposent de leurs sources en IFC pour intégration dans la maquette BIM et notre architecture REST API sur les contrôleurs de notre gamme ECLYPSE permet nativement un lien fort avec un système de BIM dynamique. » « Ainsi, la maquette de la phase conception pourra être réutilisée en partie pour la phase exploitation avec des liens dynamiques grâce aux Web services vers tous les contrôleurs de la GTB », explique l’experte. Le contrôleur aura alors un positionnement « Edge », ce qui permet une très forte résilience et surtout, une indépendance complète par rapport à certain services SaaS propriétaires ou incontournables.

Le BIM exploitation, réalité ou promesse idéale ? « L’exemple du nouveau siège de Vinci, l’Archipel, permet d’aller encore plus loin. Les contrôleurs ECLYPSE sont connectés à un Building Operating System (BOS) édité par un partenaire, SpinalCom. Le BOS de SpinalCom permet de créer un connecteur unique en utilisant les Web services et la documentation ouverte REST API de nos contrôleurs. Le BOS structure les données sous forme d’arbre d’informations et y ajoute de nombreuses informations de contextualisation issues d’autres ressources, explique Sarah-Jane Demolliere. Le système de SpinalCom permet ensuite la corrélation entre les données de la GTB, les tickets d’intervention de la GMAO qui est la solution TwinOps de Vinci, les consommations énergétiques et les équipements d’automatisation de la gestion des fluides », poursuit l’experte. Ces données peuvent être utilisées soit pour fournir des fonctionnalités, soit pour être croisées avec d’autres sources à des fins d’analyse prédictive, par exemple. Il s’agit ainsi, grâce à la mise en place du jumeau numérique dynamique, d’assurer la convergence de cette multitude d’informations pour établir des liens pertinents entre elles et ainsi, optimiser la gestion du bâtiment. Pascal Tigreat, de Wago, souligne que « pour le moment, les projets de BIM exploitation sont encore peu nombreux. Les déploiements concernent jusqu’à présent plutôt des gros sites ou des contextes multisites, et plutôt sur des bâtiments publics, car la particularité de notre logiciel est que nous pouvons avoir des visualisations en fonction des personnes qui interviennent sur le site, et ce sont des sites où la maintenance est sous-traitée, et où l’exploitant doit pouvoir suivre à distance les interventions ». Autre exemple avec le bureau Amstein+Walthert, à Genève, qui a entrepris un Proof Of Concept (POC) sur un chantier tertiaire de près de 55 000 m 2 , et présentant une solution regroupant : - une technologie de réalité mixte ; - un modèle BIM de révision alimenté par la conception initiale et les installateurs ; - l’ensemble connecté aux installations d’automatisme du bâtiment. Avec pour objectif l’amélioration des performances des équipes de maintenance afin de guider l’opérateur jusqu’à la localisation précise de l’équipement concerné, et de fournir toutes les informations techniques spécifiques à la maintenance de l’équipement. En utilisant la réalité augmentée, l’outil conçu est résolument orienté terrain pour les opérateurs d’exploitations et a permis d’apporter un gain de temps conséquent dans les interventions de Facility Management. Réalisé en partenariat avec Sauter, le succès de ce pilote est également lié à la collaboration active de tous les intervenants, maître d’œuvre et installateurs, notamment. Un projet qui, selon Amstein+Walthert, peut être reproduit pour de futurs projets. Détails vidéo : « BIM, catalyseur d’innovation pour l’exploitation » https://blog-fr-amsteinwalthert.ch/bim-catalyseur-dinnovationlexploitation/

Les potentiels du BIM en exploitation ont de multiples facettes Les possibilités ouvertes par les outils communicants et collaboratifs actuels, et à venir, élargissent largement l’éventail des solutions qui contribueront à améliorer la maintenance et l’exploitation, mais aussi les services aux propriétaires et aux utilisateurs. « Le BIM doit permettre non seulement aux acteurs de bénéficier d’une meilleure fiabilité lors de la conception, mais également d’assurer une optimisation durable de la productivité des travaux de construction. Le BIM doit être une base fiable pour l’entretien, l’extension, la modernisation et le démantèlement d’un bâtiment. C’est tout l’enjeu du BIM exploitation qui en est à ses débuts. Avec une maquette numérique et des données pertinentes et fiables, il est possible de répondre aux objectifs de maintenance et de performances exigées par le Smart Building », conclut Prudence Soto. Nécessairement, tout cela passera par l’adoption de nouveaux outils logiciels, par des façons de travailler différentes, et ce, à tous les niveaux. Quant à la qualité de l’ergonomie des outils mis à disposition, elle sera fondamentale.

Sarah-Jane Demolliere, Marketing Solutions Manager de Distech Controls.

Le marché des infrastructures de recharge pour véhicules électriques (IRVE) constitue-t-il une vraie opportunité? Plus de 800 entreprises ont déjà répondu « Oui» et obtenu leur mention IRVE, d’autres se demandent comment faire, avec quelles formations qualifiantes, et avec quelles aides disponibles pour adresser ce marché en plein essor?

© Aurelia Blanc

Alexandra Del Medico, secrétaire générale de Qualifelec.

Priorité à la qualification des électriciens ? La mobilité électrique est un marché en pleine expansion et à fort potentiel avec environ 250 000 bornes installées et un objectif gouvernemental de 7 millions de bornes en 2030. Et les chiffres, notamment depuis 2019, ne démentent ni l’essor ni les efforts qu’il reste à réaliser pour atteindre les objectifs de maillage du territoire et répondre à la demande croissante. « D’emblée, nous avons positionné les professionnels électriciens, forts de leur légitimité liée à leur savoir-faire, sur l’installation d’IRVE », souligne Alexandra Del Medico, secrétaire générale de l’association Qualifelec.

Les formations qualifiantes Tous les travaux d’installation de recharge qui entrent dans le cadre du décret n° 2017-26 doivent être réalisés par des entreprises qualifiées, titulaires de la mention Infrastructures de Recharge de Véhicules Electriques (IRVE). « La mention apporte une précision sur une spécialisation de l’entreprise et se rattache obligatoirement à une qualification, laquelle identifie un marché. La mention peut également être obtenue à titre probatoire, pour les entreprises qui se lancent dans une activité et ne peuvent justifier de références d’installations d’infrastructures. La mention probatoire IRVE est attribuée pour 24 mois, non renouvelables », précise Alexandra Del Medico. La mention IRVE de Qualifelec peut être obtenue en complément de cinq qualifications : • Installations électriques en Logement Commerce Petit Tertiaire (LCPT) • Installations électriques en Moyen Gros Tertiaire Industrie (MGTI) • Branchements et Réseaux (B&R)

• Éclairage Public (EP). • Solaire Photovoltaïque (SPV) Plus de 80 % des entreprises ont demandé cette mention en complément des qualifications LCPT et MGTI. Les 20 % restants se répartissent sur les qualifications Éclairage Public, Branchements et Réseaux et Solaire Photovoltaïque. « Toute formation IRVE agréée par Qualifelec est recevable pour les demandes de mention IRVE, en complément de nos qualifications. Il revient à l’entreprise de choisir le niveau de formation adapté au marché sur lequel elle se positionne », explique l’experte. La liste des organismes et des niveaux de formation agréés par Qualifelec est régulièrement mise à jour sur le site www.devenir-qualifelec.fr. Actuellement les organismes agréés sont : • Blue2Bgreen • Consuel • Formapelec • Hager • IFGC – Institut de Formation Groupe Cahors • LCIE • Legrand SNC • Nexans • Omexom Institute • Schneider Electric • Solstyce

Des niveaux de stage en fonction de qualification « Pour une entreprise, la formation d’un technicien, au minimum, est un préalable pour l’obtention de la mention IRVE, et les formations IRVE doivent obligatoirement être agréées par un des deux organismes suivants de qualification : Qualifelec ou Afnor Certification », explique Jean-Luc Coupez,

fondateur de BLUE2BGREEN, qui œuvre dans le conseil et la formation en électromobilité et qui a été acquise tout récemment par l’APAVE. Il existe actuellement 3 niveaux de formation qui rentrent dans le cadre du décret IRVE 2017-26. • La formation de niveau 1 – niveau de base – vise l’installation de bornes de charge, sans configuration spécifique pour la communication ou la supervision, typiquement pour la maison individuelle et les particuliers (durée : 1 jour) ; • la formation de niveau 2 – niveau spécialiste – est destinée à l’installation de bornes de charge jusqu’à 22 kVA, type publiques ou privées, pour commerces, collectivités, copropriétés…, avec des éléments détaillés de configuration pour bornes communicantes et supervision de station (durée : 2 jours) ; • la formation de niveau 3 – expert – est destinée à l’installation de bornes de charge rapide de plus de 22 kVA et en courant continu (durée : 2 jours). Enfin, le label EV-Ready définit 3 niveaux également, et qui sous-tendent une démarche qualité plus efficace que les programmes standards, avec des impositions dans certains cahiers des charges, et un process approfondi avec l’analyse des prérequis, la sécurité des installations et les procédures de tests.

Installer mais aussi concevoir et maintenir Pour 2020 et les suivantes, dans un contexte de révision du décret de 2017, Qualifelec travaille également à l’introduction d’un domaine spécifique pour la Maintenance des infrastructures de recharge de véhicules électriques dans sa qualification Maintenance des Installations Electriques (MIE). « Un volet Étude et Conception d’infrastructures est également prévu et devrait compléter la qualification MGTI », ajoute Alexandra Del Medico. L’objectif étant de permettre aux entreprises de valoriser ainsi une offre globale et complète de service des installations, rapidement identifiable par la maîtrise d’ouvrage.

© DR

Jean-Luc Coupez, fondateur de BLUE2BGREEN.

Se former techniquement pour se qualifier, oui, mais d’autres points sont clés Pour Jean-Luc Coupez de Blue2Bgreen, les entreprises qui avancent sur le sujet IRVE se posent aussi des questions et suscitent des ...

POINT DE VUE

Cécile Goubet © J.P. Moulet

Le programme CEE ADVENIR que porte l’AVERE France propose des primes financières pour l’installation d’IRVE relatives à : • des points de recharge installés en habitat collectif, pour un usage individuel ou collectif, via les particuliers, les bailleurs sociaux, les syndics ou les propriétaires privés ; • des points de recharge

Le financement des projets d’IRVE est aussi un levier de décision – détails sur le programme ADVENIR Cécile Goubet, déléguée générale de l’AVERE

installés sur le parking privé d’une entreprise ou d’une personne publique, ouverts à la flotte de l’entreprise ; • des points de recharge ouverts au public, installés sur des espaces privés (parkings de bâtiments commerciaux, services publics, parking en ouvrage, concessions, groupe hôtelier, etc.) ; • des points de recharge ouverts au public installés sur des espaces publics, tels que la voirie. Pour être éligibles à la prime ADVENIR, l’offre de l’installateur doit répondre à un cahier des charges structuré par ADVENIR et spécifique à chaque type de parking, et l’installateur doit être, bien sûr, qualifié avec une mention IRVE. L’offre commerciale doit être labellisée par ADVENIR avant toutes propositions commerciales. Avec ces prérequis, le financement obtenu après travaux est de 40 % de l’investissement réalisé pour les entreprises et les personnes publiques et de 50 % pour le résidentiel collectif (individuel ou partagé). Depuis juillet 2019, une nouvelle cible est ajoutée avec un dispositif permettant de soutenir le résidentiel collectif. L’opération, baptisée « 3 000 copros » vise à accompagner les copropriétés souhaitant

équiper leur parking d’une infrastructure permettant à terme d’alimenter 20 % des places pour l’installation de bornes. Elle s’accompagne d’un process rigoureux de suivi de l’installation et une vérification sur le terrain de ce qui a été mis en place pour certification de conformité. Quelques liens pour en savoir plus : Le site ADVENIR : https://advenir.mobi Procédures de labellisation pour les installateurs : http://advenir.mobi/labellisation/

réflexions qui vont assez logiquement au-delà des formations techniques qualifiantes : - Quelle stratégie de vente des compétences acquises sur les IRVE ? Pour quels types de points de recharge ou marché, pour des bornes communicantes ou non ? - Comment être performant également dans les démarches administratives, que cela soit pour les labels nécessaires ou les dossiers d’aide au financement ? - Comment aider les clients à la décision ? Quelles sont les aides possibles, par exemple avec le programme ADVENIR ? - Comment déployer et traiter des projets comme les flottes d’entreprise, les flottes de bus ou de gros camions électriques en y intégrant les usages, les tournées, l’accessibilité et l’ergonomie, et en prenant en compte les problématiques d’impacts sur les réseaux compte tenu des fortes puissances de charge ? « Des questions qui peuvent trouver des réponses à la carte avec différents modules de formations ...

complémentaires et des cursus d’expertise couvrant tout ou partie de ces sujets », explique l’expert.

2020, 2021 se former et se qualifier « La qualification, complétée par des mentions, est un véritable support pour aborder de nouveaux marchés, en valorisant le socle métier de l’électricien, mais aussi les nouvelles compétences acquises en fonction des évolutions technologiques», conclut Alexandra Del Medico. « Et pour les entreprises qui souhaitent se positionner sur le marché des IRVE, nous ne pouvons que conseiller d’entamer la démarche de qualification dès que possible, et ce, parallèlement à la démarche de formation en IRVE. » Une fois la formation obtenue, l’entreprise déjà qualifiée pourra faire la demande d’ajout de la mention « IRVE » ou « probatoire IRVE » à sa qualification. Souhaitons donc que la filière électrique se révèle mobile ! Et accompagne le sujet IRVE dans sa croissance et dans toutes ses dimensions.

Jean-François Moreau

POINT DE VUE

Hervé Vancompernolle © DR

En tant que distributeur majeur de solutions électriques, et compte tenu des perspectives importantes de ce marché que nous voyons quadrupler d’ici à 2023, il nous semblait important de mettre en place les réponses ad hoc.

Accompagner la filière sur les IRVE avec un objectif ambitieux de 2 000 installateurs formés en 2020 Hervé Vancompernolle, directeur marketing de Sonepar

Avec d’une part, un plan d’offre avec une sélection de fabricants et marques principales de bornes, mais aussi de composants de connexion, de comptage, de protection…, et d’autre part, des services de sensibilisation et de formation pour nos clients afin qu’ils aient une appréhension des plus complètes du sujet IRVE. « Pour 2020, tout est prêt, la sélection initiale de produits est constituée, et par ailleurs, nous avons fait le choix de proposer notamment des formations qualifiantes à la mention IRVE en nous appuyant sur BLUE2BGREEN qui est un partenaire de référence et avec lequel nous avions déjà une expérience passée réussie », explique Hervé Vancompernolle. Le point d’entrée des services de formation et sensibilisation pour nos clients est constitué par un guide de l’e-mobilité qui sera très bientôt disponible et qui reprend de façon didactique les points clés pour bien appréhender le sujet. Il est complété par des modules d’e-learning et cet ensemble constitue le socle initial. Pour illustration, il s’agit d’être en mesure de constituer très vite une réponse technique pour exemple à un besoin de trois bornes en résidentiel collectif. « À un deuxième niveau sont proposées les formations qualifiantes IRVE qui seront dispensées de façon régionale dans nos agences. L’objectif est d’être au plus près de nos clients, et d’être

capable de les accueillir de façon souple et réactive. Ces formations seront aussi dispensées à nos experts internes, et le socle initial sera quant à lui diffusé aux forces commerciales généralistes du Groupe », conclut l’expert.

Votre fabrication est-elle déjà intelligente ?

En quelques années, l’usine du futur ou industrie 4.0 est passée du concept à la réalité, adoptée aussi bien par de grands groupes de l’industrie, de l’agroalimentaire, de l’aéronautique, que par de plus en plus de PME ou ETI. Cette industrie 4.0 impose de nouveaux modèles, de la conception à la fabrication et à la maintenance, mais va aussi s’appuyer sur les outils de la Manufacturing Intelligence : une industrie pilotée en temps réel par les données, avec le recours à l’intelligence artificielle, la réalité augmentée, l’analyse prédictive, le jumeau numérique et, demain, la Blockchain et la 5G.

Le monde industriel se transforme rapidement grâce au progrès de technologies numériques telles que l’IIoT (Industrial Internet of Things), la réalité augmentée, l’intelligence artificielle (IA), le développement des cobots (robot collaboratif piloté par un opérateur humain), les jumeaux numériques mais aussi le Cloud et l’Edge Computing pour stocker et traiter toutes les données. L’objectif étant d’avoir une usine de demain plus efficace, plus productive, plus flexible et adaptée aux besoins des clients, et moins consommatrice d’énergie ou de matériaux. Mais comme le rappelle Gilles Pacaud, Country Sales Director de Rockwell Automation France, « l’industrie 4.0 n’est pas une simple accumulation de technologies ou de capteurs. Pour continuer à optimiser la chaîne de valeur de la fabrication, les opérations doivent rassembler d’importants

volumes d’éléments disparates dans un environnement cohérent et connecté. C’est là qu’entre en jeu la plateforme numérique. Celle-ci sert de lien entre ces éléments disparates. Elle se compose de technologies, de machines et de systèmes connectés et de personnes qui interagissent avec ces équipements et systèmes pour répondre aux nouvelles attentes des consommateurs en matière d’efficacité, de qualité et de personnalisation. La plateforme numérique recueille et analyse l’information provenant de chaque processus d’une usine. Elle crée ainsi un fil conducteur numérique qui permet de suivre un produit du début à la fin de sa fabrication et audelà ». Et, ajoute Delphine Legendre, chargée de projets marketing de Phoenix Contact France, « ce qui définit et caractérise l’industrie 4.0, c’est la communication et donc l’interopérabilité entre objets

connectés. Exploiter des données qui étaient à notre disposition mais de façon masquée afin d’anticiper les aléas et faire de la maintenance prédictive. Mais aussi gagner en productivité, en facilité d’utilisation, en sécurité et en flexibilité. Autant d’informations qui vont pouvoir être utilisées grâce à des systèmes d’automatisation et de supervision intelligents et flexibles pour optimiser l’outil de production, sa maintenance, mais peut-être aussi décider de cycles de fonctionnement différents pour réagir et s’adapter à la demande du client ».

De nouveaux outils pour automatiser, visualiser, contrôler et stocker les données Avec la multiplication des capteurs sur les machines ou sur les équipements en cours de fabrication, les entreprises disposent aujourd’hui d’une multitude de données qu’il peut être difficile d’exploiter sans outils adaptés. Le « Manufacturing Intelligence » va permettre de rassembler toutes ces données générées tout au long de la chaîne de valeur, en provenance de sources très différentes, les saisir, les analyser et les afficher en temps réel. Cela va permettre à l’opérateur ou au responsable d’atelier de réagir rapidement aux événements non planifiés et de prendre toutes les mesures appropriées. Mais l’objectif est aussi d’améliorer la productivité et l’efficacité globale par la surveillance de la qualité des produits, la gestion automatique des stocks et des approvisionnements, l’optimisation des consommations d’énergie et de matières, la traçabilité des produits, la maintenance prédictive des machines. Le traitement de ces données doit permettre des prises de décision simples, souvent par l’opérateur. ...

AVIS D’EXPERTE

Sophie Borgne © Sebastien Niess

Le « Manufacturing Intelligence », c’est parvenir à utiliser la technologie pour apporter de l’information et prendre des décisions au plus proche des machines dans l’atelier. Depuis quelques années, on peut avoir, avec de nouveaux outils, une logique de transformation de la donnée en informations et restituer cette donnée à l’opérateur devant sa machine pour prendre la bonne décision à l’instant t : l’opérateur devient acteur des décisions dans l’atelier de production. Cela commence par une phase de collecte de la donnée avec des capteurs ou des

Sophie Borgne, Senior Vice President Digital Plant de Schneider Electric

systèmes existants (température, vibrations…), puis la structuration de la donnée pour avoir des analytics de qualité et son stockage. Une fois cette donnée structurée, il y a différentes technologies pour faire du data analytics et, avec le « machine learning », cela devient encore plus puissant et plus précis. Ensuite, ce qui est important, c’est de fermer la boucle et présenter à l’opérateur le résultat de ces analytics comme une information utilisable pour la prise de décision. Cela peut se faire en utilisant la réalité augmentée, mais aussi plus simplement avec une tablette ou un smartphone. Mais il y a différentes échelles de temps : du temps réel de contrôle, qui peut être la milliseconde, le temps réel de l’opérateur devant la machine, qui est plutôt la seconde, et les analytics, avec des échelles de temps plus longues en analysant des tendances historiques pour prendre des décisions sur la fabrication de la semaine suivante ou sur l’investissement dans une nouvelle chaîne pour l’année prochaine. La notion de Manufacturing Intelligence a ainsi un spectre large d’échelles de temps, de la milliseconde à l’optimisation de la supply chain pour les trois ans à venir. Nous voyons 3 catégories d’applications : • L’opérateur augmenté pour optimiser dans l’atelier, en temps réel, le processus de fabrication. • L’optimisation sur un temps plus long des opérations, avec une recherche d’efficacité de l’outil industriel pour que la production d’une unité revienne moins cher, avec une meilleure empreinte carbone, donc soit mieux optimisée. • L’optimisation des assets de production pour minimiser les temps d’arrêt des machines (prédire une panne) : c’est plutôt le rôle des équipes de maintenance. Dans la phase d’optimisation des opérations, si l’on réduit l’énergie, les matières premières, l’utilisation d’eau ou de produits pour un process donné, on obtient des gains qui se traduisent directement en impact positif. Dans la partie efficacité énergétique pour laquelle Schneider Electric a une bonne expérience, on voit couramment des gains de 30 % sur la facture d’électricité pour des process énergivores. Le client peut utiliser tous ces analytics pour avoir une vision beaucoup plus large et s’assurer que toute la chaîne de valeur, depuis la matière première jusqu’au produit fini, répond à des objectifs de développement durable de l’entreprise, car il a souvent du mal à avoir de la visibilité sur tous les approvisionnements : mettre en place un monotoring pour avoir la visibilité de l’empreinte carbone de la supply chain est une première étape. Toutes ces solutions digitales peuvent s’adapter à des usines existantes : la technologie apporte des solutions modulaires faciles à mettre en place sur des machines anciennes. Ce qui est très puissant, c’est de commencer à raisonner « petit » et à réfléchir sur les cas d’usage plutôt que sur la technologie. Les discussions partent de l’atelier avec les opérateurs ou les équipes de maintenance : comment mettre la technologie au service de la résolution d’un problème bien défini.

Pilotage de la production à partir de la visualisation de données de production.

Chaîne de fabrication flexible dans l'industrie agroalimentaire.

Les résultats attendus de la mise en place de ces solutions seront : • Réduire les durées totales des cycles de fabrication • Minimiser les stocks d’en-cours • Diminuer le taux de rebut des pièces • Accroître les taux d’utilisation des machines • Surveiller les paramètres de fabrication critiques • Réduire les coûts énergétiques • Suivre les performances des fournisseurs • Améliorer l’efficacité et le confort des opérateurs ...

L’intelligence artificielle (IA) et la réalité virtuelle vont-elles révolutionner l’informatique de production ? L’IA améliore les opportunités offertes par l’informatique de production et crée de nouveaux champs d’application, avec par exemple l’analyse des données historiques et la prédiction d’événements et de résultats sur la base des données. La planification de production bénéficie également des possibilités de l’IA grâce à l’apprentissage ou par la planification de scénarios complexes. Mathieu Poissard, responsable marketing de Neovision, société de conseil et d’ingénierie en intelligence artificielle, l’affirme : « Production standardisée, multiplication des capteurs, tâches répétitives et chronophages : le milieu indus- triel gagnerait beaucoup en utilisant plus d’IA. L’IA surpasse aujourd’hui l’humain sur certaines tâches. De plus, l’IA permet d’effectuer d’autres tâches qu’un humain ne peut traiter seul. Elle optimise et fiabilise la chaîne de production et permet notamment de dégager du temps pour les salariés, qui peuvent se concentrer sur les tâches à plus haute valeur ajoutée. Ce peut être le cas pour un contrôle qualité automatisé et optimisé. La maintenance prédictive des équipements et des lignes de production peut aussi faire appel à l’IA. Grâce à différents signaux, il est possible de détecter une anomalie et la reconnaître comme un signe annonciateur de la défaillance future d’un élément précis. Il est donc possible de déclencher une action de maintenance spécifique avant la survenue de la panne. Nous dépassons donc la maintenance programmée et préventive, qui se base sur des rythmes d’utilisation moyens plutôt que de se baser sur l’utilisation

Fabrication 4.0 d'armoires électriques. © Rittal

réelle. Nous avons mené un projet de ce type pour Morphosense, société qui conçoit des accéléromètres pour les hyperstructures de génie civil : à partir des signaux des capteurs, Neovision a développé et étudié des modèles représentant les mouvements normaux des édifices pour détecter automatiquement les anomalies et dérives. » Les entreprises utilisent également de plus en plus la réalité virtuelle et augmentée pour visualiser, simuler et développer des environnements

Chaine de fabrication automatisée. © ABB

virtuels réalistes. L’objectif est de simuler les processus de fabrication, visualiser des opérations (la maintenance, par exemple) et aussi mettre en miroir des projets de développement concrets à l’aide de jumeaux numériques. Ces jumeaux numériques utilisent les données des capteurs IIoT sur une machine pour la modéliser virtuellement et permettre d’en optimiser le fonctionnement. Cela peut se faire pour une machine, une armoire électrique, un moteur ou une usine entière. Les usages de ces jumeaux numériques ne cessent de se développer, de la maintenance prédictive au design de produits avant la construction d’un prototype physique ou la formation d’opérateurs. Des plateformes de solutions numériques pour l’industrie de plus en plus complètes Tous les grands acteurs de l’industrie électrique ont développé une offre de plateforme de logiciels dans le domaine de l’IIoT, souvent à la suite de rachats d’éditeurs de logiciels ou de collaboration avec des spécialistes comme SAP ou Atos. ABB propose sa solution ABB Ability, étoffée en 2019 par un partenariat avec Dassault Systèmes et ses logiciels de conception et de simulation 3D Experience, pour offrir une plateforme allant de la conception de produits jusqu’à l’activité de l’usine. ABB Ability offre ainsi un large éventail de solutions d’optimisation et d’automatisation pour améliorer la qualité et la précision des processus de fabrication. « Cette offre inclut plus de 220 applications, confie Éric Dubois, Digital Business Developer d’ABB France. Elle devient un écosystème digital-industriel ouvert accessible à l’échelle mondiale pour nos clients, partenaires et fournisseurs. ABB Ability associe une expertise approfondie du domaine d’activité et une expérience inégalée en matière de connectivité ». Schneider Electric étoffe régulièrement sa plateforme EcoStruxure, une architecture ouverte et interopérable s’appuyant sur les technologies existantes dans le domaine de l’IoT, de la mobilité, ...

AVIS D’EXPERTE

Hélène Olphe-Galliard © Ludovic Combe

Quels outils et solutions met Braincube à la disposition des industriels petits ou grands pour aller vers l’industrie 4.0 ? La maîtrise des données, nouvel actif stratégique des entreprises, est à la base de la transformation numérique.

En permettant aux entreprises de connecter leurs usines et de valoriser toutes leurs données, Braincube permet d’engager une transformation rapide et très rentable. Avec notre plateforme IoT en Edge et en Cloud pour connecter les machines, collecter et stocker les données, et grâce à toutes les applications nécessaires pour analyser l’information et aider à la conduite des opérations, Braincube est le nouveau SI décisionnel.

Quels sont les objectifs de l’utilisation de l’analyse de données et de l’intelligence artificielle pour ces industriels ? Le but est de développer de la connaissance et maîtriser sa qualité, ses coûts, ses rejets… Avec des applications simples d’usage mais très performantes grâce à notre technologie exclusive de machine learning, Braincube trouve et classe les paramètres « impactants » et leurs meilleurs réglages. L’industriel peut ensuite choisir d’afficher ces instructions au poste ou qu’une intelligence artificielle les renvoie directement à l’automate, en mode autoadaptatif.

Comment sont stockées, accessibles et sécurisées toutes ces données ? Toutes les données sont cryptées et stockées dans des espaces dédiés et cybersécurisés choisis avec la DSI de l’industriel. L’accès est géré selon sa politique de sécurité. Concrètement, Braincube s’installe parfai- tement au sein du système d’information en place pour l’augmenter.

L’utilisation de jumeaux numériques est-elle intéressante et pour quels objectifs et résultats ? Un historique de données brutes, par exemple 2 000 variables relevées chaque minute chez un papetier, n’est pas analysable en l’état. Il faut d’abord réorganiser l’information. La solution Braincube le fait automatiquement, en reconstituant des jumeaux numériques de la production en temps réel. Chaque produit a son identité de production complète disponible pour évaluer, et surtout apprendre. Pas de machine learning sans données prêtes à répondre !

Magasin automatisé de l’Usine du Futur SEW Usocome à Brumath (Bas-Rhin).

Solution Edge Factury Box de Siemens pour les PME/ETI.

du Cloud Computing et de l’analyse de données. EcoStruxure a été déployée sur plus de 450 000 installations et se décline en plusieurs plateformes comme EcoStruxure Machine Advisor, une plateforme de services cloud pour les constructeurs de machines, ou EcoStruxure Power 3.0 pour la distribution électrique. Des solutions que Schneider Electric vient de mettre en œuvre dans son centre de distribution d’Évreux (un bâtiment de 43 000 m 2 certifié HQE). Cette transformation du centre d’Évreux vise à améliorer la qualité des opérations logistiques, la réactivité de l’organisation locale et accroître l’efficacité opérationnelle du centre dans le cadre de son programme mondial Smart Distribution Center. Des données que Schneider Electric propose d’échanger grâce à la plateforme collaborative Exchange pour faire bénéficier la filière du savoirfaire et de l’expertise de tout l’écosystème. Siemens a développé sa plateforme MindSphere dédiée au cloud industriel avec des partenaires comme Atos, SAP ou IBM. Et en 2019, Siemens a créé le Digital Experience Center en partenariat avec le CEA, au sein du pôle technologique numérique DigiHall avec, parmi les thématiques, l’Edge Computing et l’intelligence artificielle avec le

spécialiste français Braincube, leader mondial du Manufacturing Intelligence. Cette offre s’est élargie fin 2019 à des services numériques dédiés à la maintenance prédictive des systèmes d’entraînement : MindSphere Predictive Assistance. Pour aider les PMI/ETI à passer un premier cap vers la digitalisation de leur industrie, Siemens a lancé une solution clé en main, complète, l’Edge Factory Box. Elle donne la possibilité au travers d’applications intégrées d’analyser les données pour optimiser les chaînes de production, minimiser les temps d’arrêt ou maîtriser les risques. Pour Hélène Olphe-Galliard, directrice générale de Braincube, « pour quelques milliers d’euros, elle permet aux entreprises de collecter et utiliser leurs données en temps réel au plus près de la production, pour par exemple surveiller ses paramètres critiques, être alerté en cas de dérive, suivre son TRS… C’est la solution prête à l’emploi, sur le même principe qu’une box Internet, qui permet à toute PMI/PME d’engager facilement la transformation de sa production ».

© Schneider Electric

Chaîne de fabrication de l'usine Schneider Electric du Vaudreuil labellisée « Usine du Futur ».

Pour Phoenix Contact, le cœur de l’industrie 4.0 réside dans la mise en réseau intelligente des process, des installations, des composants et avant tout des objets et des personnes, mais sans négliger les problèmes de sécurité. Pour Delphine Legendre, « l’aspect sécuritaire est aujourd’hui une préoccupation majeure des entreprises. Nous prenons très en amont la problématique de cybersécurité et nous accompagnons les industriels à la transition numérique, et donc la protection des données : la sauvegarde du savoir-faire et de tous les actifs de données sensibles constituant le métier ou le processus de fabrication ». Un point à ne surtout pas négliger car la plupart des systèmes industriels n’ont pas été construits pour se protéger des cyberattaques. La transformation numérique change la donne.