11 minute read

Plegadoras-encoladoras BOBST: más de setenta años de innovación

from Alabrent 339

by Alabrent

BOBST ha formado parte del panorama de las plegadorasencoladoras durante casi toda su trayectoria como fabricante de maquinaria. Disponer del equipamiento adecuado para la actividad a realizar resulta vital en cualquier sector, pero es especialmente importante en el de la fabricación de embalajes, siempre sometido a una gran presión. «Las empresas que, como la nuestra, suministran equipos a este exigente sector necesitan conocer exactamente los problemas a los que se enfrentan en la actualidad los fabricantes de embalaje y a cuáles se enfrentarán en el futuro», explica Jacques Reymond, Responsable de Marketing de productos de la división “Sheet-Fed”de BOBST, entre los que se encuentran las plegadoras-encoladoras.

«Debemos comprender cuáles son los problemas, de forma que podamos realizar la investigación y el desarrollo necesarios para mantener a nuestros clientes en una posición de ventaja frente a sus competidores».

Advertisement

Desde el lanzamiento de su primera plegadora-encoladora en 1942, BOBST cuenta con una larga historia de innovación e invierte en I+D más porcentaje de su facturación que ninguna otra empresa de su sector. «Solemos decir, y con toda razón, que la innovación está en el ADN de BOBST. Siempre estamos mirando más allá de nuestro propio sector para encontrar soluciones a los problemas que se les plantean a nuestros clientes. Por ejemplo, nuestra unidad ACCUCHECK presentada recientemente, que comprueba cada una de las cajas para detectar posibles defectos de impresión y en la superficie, se basa en una tecnología de barrido por vídeo de alta velocidad que a primera vista no tiene nada que ver con el simple plegado y encolado de un cartón. Sin embargo, es el resultado de

20 años de experiencia en la inspección de materiales impresos, acumulada con los sistemas de inspección de calidad Registron® que desarrollamos para nuestras máquinas de imprimir y huecograbado Champlain».

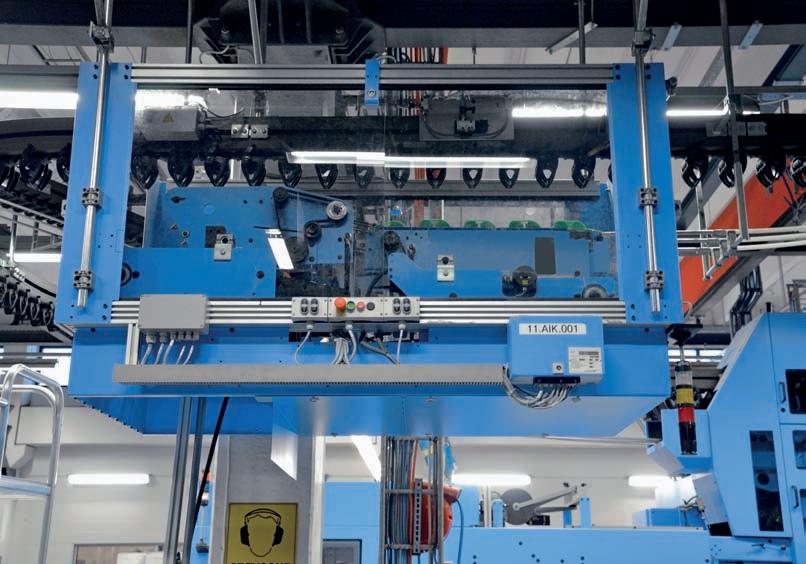

ACCUCHECK se ha diseñado para incorporar un control de calidad total a las líneas de plegadora-encoladora, tales como los modelos EXPERTFOLD de BOBST, cuya versión más reciente se ha diseñado específicamente teniendo en cuenta las necesidades de los fabricantes de envases farmacéuticos, explica Jacques Reymond. «Necesitan una producción elevada y una calidad impecable para satisfacer a los laboratorios farmacéuticos que son sus clientes. La nueva EXPERTFOLD 50 incorpora muchas de las innovaciones que hemos desarrollado durante los últimos años, en un paquete diseñado para ofrecer resultados excelentes con las cajas más pequeñas. Por ejemplo, su sistema de control C.U.B.E.3 gestiona características tales como la regulación del flujo de cajas, que mejora la productividad y permite alcanzar altas velocidades, indispensables hoy día para los fabricantes de embalajes, mientras que su modulo Accufeed garantiza que las piezas entren en la sección de plegado con una alineación perfecta – algo que resulta vital para asegurar un plegado de alta precisión».

Jacques Reymond afirma que el planteamiento de BOBST frente a la innovación conduce a máquinas totalmente nuevas, tales como la EXPERTFOLD 50, pero también implica que se desarrollen mejoras en los productos exitosos que ya existen. «Es algo que puede comprobarse en el módulo ACCUBRAILLE GT que hemos presentado recientemente. Es la última generación de nuestro dispositivo rotativo de grabado Braille ACCUBRAILLE, que se adentró en nuevos territorios con su lanzamiento en 2007. Ha sido una unidad con un tremendo éxito y esperamos conseguirlo también con la GT, dado que aporta funciones adicionales».

Este deseo de innovación surge desde la misma fundación de la compañía hace casi 130 años, momento en que un joven llamado Joseph Bobst se trasladó a la ciudad suiza de Lausana buscando trabajo como tipógrafo. Al descubrir que el sector de las artes gráficas de la zona no disponía de proveedores locales, Bobst abrió una tienda en la que los impresores podían comprar tanto materiales como maquinaría, logrando convertirse posteriormente en agente de Schmidt Frères, una marca líder en tintas de impresión, y Koenig & Bauer, la actual KBA. El éxito de un taller que abrió para el mantenimiento y la reparación de equipos llevó a Joseph Bobst y su hijo Henri a desarrollar y fabricar sus propias máquinas para el floreciente sector de la impresión. Esto llevó directamente al desarrollo en 1918 de la AV (Auto-Variable) para imprimir y después troquelar en línea cajas sencillas. A esta máquina le siguió en 1940 la BOBST AP 900, la primera troqueladora automática del mundo y predecesora de todas las troqueladoras Autoplatina® modernas. Dos años después BOBST presentó la PCR 382, su primera plegadora-encoladora. Sorprendentemente, aún hay en servicio por todo el mundo varias líneas de las PCR 382 de la década de 1940. La más antigua de la que BOBST tiene conocimiento es un modelo de 1944 utilizado aún por una empresa búlgara para producir embalajes de cartón. Un poco más nuevas, pero igual de venerables, son el par de modelos PCR 420 de finales de la década de 1940 que aún funcionan a plena capacidad en clientes de BOBST en Pakistán y Grecia. BOBST tiene noticia de otras máquinas de las décadas de los años 40, 50 y 60 del siglo pasado, que todavía se utilizan en países tan diversos como Italia, Eslovaquia, Rusia y Letonia. «El hecho de que estas líneas estén produciendo cajas en la actualidad –cincuenta, sesenta o casi setenta años después de su fabricación– dan testimonio del diseño de nuestros equipos», explica Jacques Reymond. «Corría el rumor de que estas máquinas se fabricaban a partir de tanques reciclados de la 2ª Guerra Mundial. La realidad es que, antes de que tuviéramos materiales y tecnología modernos, las plegadorasencoladoras tenían que ser grandes y pesadas para soportar sus muchos componentes mecánicos, como cadenas y levas. Con el paso de los años hemos incorporado más componentes electrónicos, algo que nos ha permitido suministrar la misma fiabilidad y longevidad pero con estructuras mucho más ligeras».

Mientras que la mayoría de las pri- meras plegadoras-encoladoras eran para procesar cajas clásicas, el aumento de la demanda de embalajes más sofisticados llevó a BOBST a equipar, a partir de 1963 su PCR 444 con el primer sistema de fondo de cierre automático, lo que aportó a los fabricantes de cartón la posibilidad de producir cajas que se yerguen automáticamente y están preparadas para la introducción del producto. En la actualidad, este tipo de cajas son una parte clave de la gama de embalajes de muchos fabricantes de cajas. Mientras que la tecnología de cajas con fondo de cierre automático se ha redefinido con el paso de los años, han pasado casi 50 antes que nazca, en 2008, una tecnología totalmente nueva para su fabricación, el módulo SPEEDWAVE de BOBST.

En los años 60 se desarrollaron nuevas máquinas BOBST tales como la PCR880 y 930, que ofrecían mayores secciones de plegado y fabricación de cajas de 4 y 6 puntos respectivamente. Aproximadamente al mismo tiempo se desarrollaron líneas de plegadoras-encoladoras especializadas para el sector del embalaje farmacéutico, por ejemplo la BABY 20 y la FARMA. En 1972 BOBST presentó la DOMINO, que Jacques Reymond describe como un cambio radical en el diseño de las plegadoras-encoladoras. «Además de un sistema más eficaz para las cajas de fondo automático, la Domino contaba con cintas transportadoras dobles, lo que implicaba dos puntos de contacto con la caja y permitía separar las correas, añadir dispositivos de plegado especiales e introducir transportadores superiores e inferiores. Este sistema aportó a los fabricantes una flexibilidad mucho mayor, al hacer posibles estilos de plegado y encolado que no podían realizar antes, y procesar cajas difíciles con mucha más facilidad». Aún apreciada por el sector, la gama DOMINO creció después con la plegadora-encoladora Media, una versión más compacta y con menos funciones, diseñada para unos requisitos más básicos.

En los años 70 nació la primera plegadora-encoladora BOBST diseñada específicamente para el cartón ondulado. Aunque se ofrecían máquinas «reforzadas» para este tipo de cartón con los modelos PCR 1200, 1280 y 1450, la O-Mega 160 fue la primera pensada específicamente para la fabricación de cajas de cartón ondulado. Tras la O-Mega, los procesos requeridos por los fabricantes de cajas de cartón ondulado se cubrían con diversos modelos Domino de gran formato, hasta la llegada de la STARFOLD y las versiones para cartón ondulado de VISIONFOLD, EXPERTFOLD y MASTERFOLD.

Fue la plataforma DOMINO la que dio pie a la creación de la primera plegadora-encoladora totalmente modular, en concreto la DOMINO II. Con características como una unidad de cuatro puntos electrónica, la Domino II redujo drásticamente los tiempos de preparación. «Los usuarios podían reducir a la mitad el tiempo necesario para preparar las cajas con posicionamiento automático y podían ahorrar horas al cambiar de una caja de cuatro puntos a una de seis puntos», afirma Jacques Reymond. De esta forma, la DOMINO II se convirtió en la plataforma de lanzamiento para diversas innovaciones posteriores, entre ellas el Accufeed en 1993. Diseñado originalmente para facilitar la alimentación de las hojas en las plegadoras-encoladoras de cartón ondulado, el Accufeed redujo a la mitad el tiempo necesario para la alimentación, al integrar un alineador de hojas troqueladas que garantizaba la alineación constante de estas, algo imprescindible para un plegado de alta calidad.

El Accufeed se ha convertido en el equipamiento estándar en la mayoría de las plegadoras-encoladoras BOBST, incluida la EXPERTFOLD 50 actual. «Su precisión de alimentación y su rapidez de ajustes, se incorporó de serie a la ALPINA, la máquina que supuso un cambio radical, sucediendo a la DOMINO II y que fue presentada en la IPEX de 1998», recuerda Jacques Reymond. «Toda la línea ALPINA presentaba innovaciones diseñadas para aportar a la máquina la máxima productividad disponible en aquel momento». Entre estas innovaciones estaban unas cintas de plegado más anchas y rodamientos más grandes para un procesamiento a mayor velocidad, un dispositivo de 4 puntos regulado electrónicamente para aportar más control y una preparación más rápida, el sistema de expulsor extensible para retirar del flujo de producción las hojas no conformes sin intervención manual ni ralentizar la línea de producción, un módulo separador de puntos para “packs de 6” que puede procesar 30 000 cajas a la hora, y un módulo GYROBOX, que permitía el giro de las cajas en línea para crear cajas complejas en una sola pasada. «Podría decirse que la Alpina fue el punto de partida para todas las plegadoras-encoladoras actuales», explica Jacques Reymond. «La tecnología que incorporaba fue revolucionaria y, aunque hemos refinado muchos de los sistemas con el paso de los años, la mayoría de ellos sigue presente en la gama actual».

Típico de esta evolución es el sistema de control C.U.B.E., afirma Jacques Reymond. «La Alpina fue una de las primeras máquinas en utilizar este control y sistema de interfaz, que habíamos desarrollado para la Media II de 1995. CUBE se encuentra ahora en su tercera generación con pantallas táctiles en color, copia de seguridad USB, manual digitales integrados y enlaces a Internet para la monitorización a distancia. Se ha convertido en el corazón de todas nuestras máquinas, al controlar todos los trabajos y ejecutar las interfaces a las unidades de otros fabricantes, por ejemplo sistemas de encolado y control de calidad».

Existen muchos miles de plegadoras-encoladoras BOBST en producción a diario por todo el mundo, con clientes que van desde los fabricantes generalistas de embalajes de cartón a los especialistas en productos impresos terminados y empresas especializadas en plásticos. «La mayoría de las instalaciones que vemos están en el tipo de plantas que uno se esperaría», afirma Jacques Reymond. «Sin embargo, algunas son un poco atípicas». Cita una línea de plegadora-encoladora del Reino Unido que en la década de los 90 estaba ubicada en el anfiteatro de lo que una vez había sido un teatro, transformado en fábrica de cajas. «Sin embargo la instalación más extraña es sin duda una PCR 880 de la que tuvimos noticia en Letonia. Esta plegadora-encoladora fue fabricada originalmente por BOBST en 1963 y se había trasladado varias veces, pero ahora está instalada en la segunda planta de lo que solía ser una vivienda unifamiliar, hoy en día transformada parcialmente en una imprenta.”

No todas las innovaciones de BOBST están integradas en sus líneas de plegado-encolado. Otras muchas son periféricos que pueden incorpo- rarse para maximizar el potencial de productividad de la plegadora-encoladora, mejorar la calidad, o simplemente facilitar el trabajo a los operarios. «A medida que las plegadoras-encoladoras ganaban velocidad en la década de los 80, comprendimos que los operarios tenían dificultades para introducir las hojas y para empaquetar las cajas plegadas y encoladas», recuerda Jacques Reymond. «Por este motivo desarrollamos periféricos tales como COROPACK, EASYFEEDER, el invertidor de lotes, HANDYPACK, CARTONPACK y LOGIPACK. Cuando tienes que recoger las piezas de un palé, invertirlas y alimentarlas, seguir el ritmo de una máquina que procesa muchos cientos de metros por minuto no resulta nada sencillo. Lo mismo ocurre en la recepción, al final de la línea, donde cada hora hay que empaquetar no menos de cien mil cajas de cartón compacto o apilar y flejar miles de cajas de cartón ondulado de gran tamaño. Los periféricos no sólo permiten que las máquinas funcionen a plena velocidad sin agotar al personal ni crear lesiones por tensión repetitiva (LTR), sino que también aseguran un funcionamiento más regular gracias a la altura constante de las piezas en el introductor y que se produzcan menos daños en las cajas terminadas ya que el empaquetado es mecánico.” Además, cada unidad de este tipo ha evolucionado desde sus primeras versiones hasta las versiones de 'GT' actuales, para ofrecer un rendimiento mayor y acorde con la productividad aumentada de la gama BOBST. Entre las nuevas incorporaciones a la gama de periféricos figura el LOCPACK que automatiza el empaquetado de las cajas de fondo automático.

Otras innovaciones encuentran su camino en las líneas de producción BOBST como «dispositivos especiales». Cada año BOBST desarrolla cientos de estos dispositivos a medida para sus plegadoras-encoladoras con el fin de ayudar a los usuarios a manipular trabajos concretos que pueden requerir un tiempo mayor de preparación si se utiliza un utillaje convencional, o que simplemente no se podrían realizar o acelerar su tratamiento. En algunos casos lo que nos piden es un dispositivo especial ya desarrollado anteriormente, como un dispositivo para «cajas de patatas fritas» o para archivadores, pero casi siempre se requiere un desarrollo especial para que el cliente pueda aumentar al máximo su productividad.

BOBST ha respondido siempre con rapidez a los cambios del panorama empresarial, afirma Jacques Reymond, y cita como ejemplo la implantación en 2005 de la legislación de la Unión Europea, que exigía que todos los envases farmacéuticos llevaran información en Braille. Esta nueva legislación podría haber supuesto un grave problema para los fabricantes de envases farmacéuticos, dado que hasta entonces la mayoría utilizaba troqueladoras para grabar los estuches. «Se trata de una solución lenta y costosa, que puede además dificultar los procesos posteriores», explica Jacques Reymond. «En BOBST volvimos al concepto que habíamos desarrollado casi cien años antes en colaboración con un instituto de invidentes de Lausana en Suiza. El sistema era una prensa de gofrado rotativo para marcar el Braille en hojas de papel; por lo que utilizamos el mismo principio básico para crear ACCUBRAILLE: una forma rápida, rentable y ágil de grabar los puntos Braille en las cajas en la propia plegadora-encoladora». Desde su introducción en 2007, BOBST ha instalado casi 200 unidades ACCUBRAILLE y la tecnología está ahora en su segunda generación –ACCUBRAILLE GT– que tiene un menor espacio de planta, graba más líneas de Braille en las cuatro caras y en sentido transversal y ofrece un ajuste de altura de punto.

¿Cual es el quid de las líneas de plegadoras-encoladoras BOBST más recientes, MASTERFOLD, EXPERTFOLD, VISIONFOLD y AMBITION? «Cada una está dirigida a un mercado diferente: desde el que necesita la máxima productividad hasta el que necesita una máquina pequeña y versátil capaz de ayudarle a entrar en la fabricación de cajas o dar servicio a un nicho específico», afirma Jacques Reymond. «Por ejemplo, con la MASTERFOLD hemos recogido el espíritu de la Alpina y encontrado una forma de crear una nueva máquina incluso más productiva, acortando aún más los tiempos de preparación e introduciendo formas más rápidas de procesar las cajas. La MASTERFOLD puede procesar hasta 50 000 cajas de 4 y 6 puntos a la hora dependiendo del tamaño de la solapa, mientras que para las cajas de fondo automático las únicas limitaciones reales son las capacidades de alimentación y empaquetado». El primer nuevo planteamiento de las cajas de fondo automático en cincuenta años, el SPEEDWAVE, eliminó la necesidad de los ganchos de plegado. «La preparación es mucho más sencilla y rápida que en los sistemas con ganchos», explica Jacques Reymond. «Puede procesar de una forma más fácil y rápida cajas complejas, como las que tienen aberturas y ventanas. Además es más tolerante a las variaciones del cartón que los sistemas con ganchos». El sistema se encuentra ahora en su segunda generación –SPEEDWAVE GT– y Jacques Reymond afirma que los equipos de I+D de BOBST siguen innovando como siempre han hecho. «¡Y eso no cambiará nunca!»