48 minute read

Tecnología de cerveza

from Bebidas 2018 CCU

Nuestro informe anual sobre tecnología en cerveza permite a los expertos en la materia informar a nuestros lectores todo aquello que necesitan saber para operar con mayor rentabilidad. Ello incluye la elaboración de cerveza artesanal.

Advertisement

Con sede en Empfingen, Alemania, INNOWATECH GmbH ha mantenido una exitosa actividad a lo largo de quince años con sus innovadores conceptos de higiene para la desinfección y el tratamiento de agua en cervecerías, la industria de alimentos y bebidas y muchos otros sectores para los que la higiene resulta de pertinencia. Aquellos que utilizan los sistemas e ingredientes activos que ofrece INNOWATECH alcanzan los mejores estándares de higiene y, al mismo tiempo, considerables ahorros en costos.

Una y otra vez, INNOWATECH establece la norma cuando se trata de someter a tratamiento agua potable, o para enfriamiento o procesos, al igual que para la desinfección de objetos y superficies o la reducción de gérmenes relacionados con los alimentos. Un ejemplo es Anolyte® de INNOWATECH: la electrólisis a partir de celdas con membranas sirve para producir el agente acuoso Anolyte en las plantas Aquadron de la empresa. Las celdas con membranas para electrólisis facilitan un proceso establecido desde hace más de un siglo, también conocido como “tecnología de activación electroquímica”. Excelente desinfectante, Anolyte ha recibido incluso la aprobación para el tratamiento de agua potable. Las plantas Aquadron están conectadas a las tuberías de agua dulce justo donde se requiere el desinfectante. Estas plantas están totalmente automatizadas. El Anolyte® —con valor pH neutro y respetuoso del medio ambiente— de

Empresa certificada por WHG

Aquadron® GXL de INNOWATECH con tanque de suministro y tecnología de dosificación Anolyte® de INNOWATECH.

INNOWATECH resulta ideal para numerosas aplicaciones relacionadas con la desinfección y la reducción de gérmenes, o para el tratamiento de agua potable, o de enfriamiento y procesos. En muchos casos, Anolyte puede incluso reemplazar los desinfectantes empleados comúnmente que, en muchas ocasiones, resultan agresivos. Anolyte también puede suministrarse a grandes distancias sin ningún problema.

Más ventajas relacionadas con el Anolyte que se produce en sitio: Normalmente, el Anolyte concentrado permanecerá sólo unas cuantas horas en el tanque de suministro de la planta Aquadron de INNOWATECH. Gracias a la fabricación in situ de Anolyte, se evita que se acumulen cloratos o percloratos —variantes de cloro de alta oxidación— relacionados con el almacenamiento de otros desinfectantes, tal y como ocurre en soluciones de lejías comerciales y también durante la fabricación de dióxido de cloro. El cliente podrá producir por sí mismo la cantidad de Anolyte requerida en forma muy económica exclusivamente a partir de agua potable, sal de mesa y corriente eléctrica, de tal manera que se puede prescindir de tareas relacionadas con la logística y el manejo interno de sustancias peligrosas.

Otra ventaja: los sistemas de INNOWATECH pueden integrarse en plantas operativas en marcha sin ningún problema. Con Anolyte® y sus conceptos de higiene, INNOWATECH tiene un gran éxito en numerosas industrias y sectores.

Al utilizar Anolyte® de INNOWATECH en la producción de bebidas con y sin alcohol, aumenta la seguridad de cada producto y se generan importantes ahorros en costos, como resultado de un menor consumo de sustancias químicas y agua.

Para muchos clientes de INNOWATECH, Anolyte es una especie de “cortafuegos” que contribuye a asegurar el suministro de agua potable utilizada en su compañía y obtenida ya sea a partir de pozos o proveedores municipales sin gérmenes que se introducen en sus sistemas de tuberías. Cuando se trata de producir bebidas, Anolyte es ideal para la desinfección vía sistemas de limpieza en sitio, máquinas de lavado de botellas o en la enjuagadora, así como para la continua desinfección de secciones de importancia microbiológica crucial de plantas de llenado de PET, vidrio o lata. Las bandas transportadoras de alimentación y descarga, junto con las ruedas de estrellas, las válvulas de llenado y las taponadoras se desinfectan en forma continua o por ciclos con boquillas específicas de aspersión durante el proceso de llenado (en conformidad con el HyClean plus Concept® de INNOWATECH). El mayor grado de higiene alcanzado reduce el riesgo de contaminación de las bebidas por gérmenes y asegura una alta calidad uniforme del producto.

Anolyte se utiliza cada vez más para el tratamiento de agua de enfriamiento en enfriadoras por evaporación, torres de enfriamiento y separadores húmedos sujetos a la DIN 2047. Actualmente, el gobierno alemán está ocupado con la aprobación de una nueva directiva que busca prevenir la formación de concentraciones más altas de legionella en tales sistemas con el propósito de prevenir riesgos sanitarios en sus inmediaciones.

Boquillas de aspersión HyClean plus Concept® de INNOWATECH para desinfección continua de la llenadora.

KRONES Pequeños lotes en una gran cervecería

Un proyecto estratégico, eso fue lo que significó para Mahou San Miguel. “Esta línea para una capacidad reducida de hasta 8,000 botellas por hora es la respuesta que tenemos a la demanda del mercado por cuanto a innovaciones”, manifestó Javier Carballo Penvela, director de desarrollo de operaciones en Mahou San Miguel. “Gracias a esta línea podemos introducir nuevos formatos de botellas y camisas para botellas, y al mismo tiempo, minimizar los costos de inversión requeridos y el espacio necesitado. Además, nos estamos esforzando para atender la creciente demanda de lotes de llenado más pequeños sin agobiar nuestras líneas a alta velocidad con ello, lo que hemos logrado hasta el momento.”

Para ser honestos, Mahou San Miguel normalmente trabaja con tamaños bastante distintos. La cervecería Alovera, ubicada en las afueras de Madrid, alcanza una capacidad instalada de siete millones de hectolitros, lo que la convierte en la más grande de toda Europa. En esta instalación, el conglomerado cervecero opera un total de trece líneas de llenado, en las que se maneja vidrio no retornable y retornable, así como latas, barriles y camiones cisterna. Además, para muchas de estas líneas, Mahou San Miguel ha estado depositado su confianza en tecnología Krones para maquinaria.

Dos de las tres líneas de vidrio retornable, por ejemplo, se han dimensionado cada una para alcanzar una producción por hora de 100 mil botellas; una de las tres líneas de enlatado alcanza una tasa de 90 mil latas por hora. El llenado de lotes pequeños de sólo unos miles de envases por hora, lo que supondría frecuentes cambios de formato, en estas líneas de alta velocidad, habría sido difícil, o al menos muy poco redituable.

Colorida diversidad

Por esta razón, Mahou San Miguel tiene ahora instalada una línea nueva para atender el rango de baja capacidad, misma que entró en operaciones a finales de 2015. Actualmente maneja más de 30 SKU (del inglés: stock-keeping units, unidades de almacenamiento en inventario), y el rango de bebidas embotelladas en ésta incluye: • cerveza oscura Mahou Negra • cervezas lager Mahou en botellas tipo retro • Alhambra Reserva en botellas de 0.75 litros con corcho de champaña • cuatro tipos de cervezas artesanales una variedad de tipos de cervezas artesanales de la familia Casimiro Mahou, y las cervecerías artesanales Nómada

Brewing y La Salve, y en un futuro de la cervecería Founders también • cervezas añejadas en barriles de roble por un periodo de doce meses, de la familia Mahou Barrica • dos cervezas mezcladas a base de cerveza, con vodka y ron, respectivamente, además de menta y guaraná

La línea de embotellado en vidrio recién instalada, con una capacidad de producción de 8,000 botellas por hora, resulta ideal para el llenado de lotes pequeños.

Mejoras técnicas

La línea está diseñada para operar con formatos de botellas que van desde los 200 ml hasta un litro. Javier Carballo Penvela explica: “Hemos insistido en una serie de mejoras técnicas, a saber: Conversiones de formato: piezas de formato de conversión rápida, junto con sinfines de alimentación de ajuste universal, facilitan las conversiones a distintos diámetros de botella en la llenadora. De esta manera, se abaten los costos de introducir nuevos formatos de envases y se acortan los tiempos en que llegan al mercado. Sellado de botellas: la combinación de selladoras nos permite manejar lo mismo coronas que corchos naturales. Pasteurización: podemos utilizar la pasteurizadora LinaFlex no sólo para pasteurizar en sí, sino también simplemente para entibiar cervezas no pasteurizadas, con la finalidad de evitar la condensación en el envase al final de la línea. Gracias a la función de la máquina del sistema CLEAR de limpieza interna, el agua de rociado se esteriliza con luz ultravioleta, por lo que no se necesitan productos químicos. Etiquetado: la construcción en módulos de la etiquetadora permite forrar las botellas ya sea con papel o con etiquetas autoadhesivas, o con una combinación de ambos. Lo que es más, utilizamos una cámara para orientación electrónica de las botellas. Inspección: para inspeccionar la colocación de etiquetas en la Checkmat, también insistimos en el uso de cámaras. Embalaje: en el embalaje al final de la línea, actualmente seguimos restringidos al uso de cartones envolventes (tipo wrap-around). Pero gracias a que se consideró suficiente espacio en la etapa de planeación, en el futuro sería posible también instalar una empacadora flexible, como la Varioline de Krones. Observamos de cerca el mercado y estamos en posición de expandir la línea, y por ende, nuestra diversidad de productos, en cualquier momento”.

Mayor calidad en el embotellado de lotes pequeños

Casi todas las botellas llenadas en la

En la nueva línea, Mahou también procesa llenado de cerveza añejada durante doce meses en barriles de roble de la familia Mahou Barrica.

línea desde su puesta en marcha han sido formatos nuevos – y la cervecería, estropeada con líneas de alto desempeño, no estaba acostumbrada tampoco a conversiones frecuentes. Esta línea permite ahora a Mahou San Miguel garantizar la máxima calidad de embotellado también para lotes pequeños y, al mismo tiempo, reducir la pérdida de producto e incrementar el innovador vigor de la compañía. “Nosotros los cerveceros disfrutamos formular nuevas recetas de cerveza”, recalca Javier Carballo Penvela. “Nuestra relación de mutuo apoyo con Krones data de mucho tiempo atrás. Por ello, para nosotros resulta fundamental cooperar con Krones en el rango de producción baja también para este proyecto de máxima importancia estratégica. La línea nos aporta precisamente lo que teníamos en mente y lo que necesitamos”, agregó.

“La eficiencia de la línea no se refleja en elevados niveles de eficiencia general de los equipos, sino en el hecho de que podamos llenar las cantidades necesarias en cada caso con una flexibilidad que dé respuesta a costos minimizados.” Javier Carballo Penvela

“Somos cerveceros, y disfrutamos formular nuevas recetas de cerveza.” Javier Carballo Penvela

Cerveza artesanal: preparamos un sabor particular

En España, como en el resto del mundo, los consumidores de cerveza han adquirido, mientras tanto, un gusto por la cerveza artesanal. En las metrópolis de Madrid y Barcelona, en particular, y también en los destinos turísticos como Córdoba, Sevilla o Granada, las cervezas “nuevas” gozan de un nivel de popularidad en aumento constante. Mahou San Miguel tuvo en cuenta esta tendencia en una etapa muy temprana: • En 2013, la cervecería lanzó su propia familia de cervezas artesanales bajo la marca “Casimiro Mahou”, en cuatro variantes. • A finales de 2014, el líder en el mercado español de cerveza adquirió una participación del 30 por ciento en la cervecería artesanal estadounidense Founders, que goza de gran éxito (véase también la revista Krones de febrero de 2016). Un año después, Mahou San Miguel presentó a la clientela de bares en Madrid y Barcelona no menos de 16 variedades de cerveza de especialidad de Founders, con lo que enriquece la cultura de cerveza en ese país. • No se iban a quedar ahí; de ninguna forma: Mahou San Miguel continuó fortaleciendo su portafolio de cerveza artesanal con acciones como: • la compra de una participación del 30 por ciento en la cervecería artesanal La Salve de Bilbao, al norte de España; • la adquisición de una participación del 40 por ciento de otra joya entre las cervecerías artesanales españolas, en Nómada Brewing.

En 2013, la cervecería lanzó su propia familia de cervezas artesanales bajo la marca “Casimiro Mahou” en cuatro variantes.

Los nómadas cerveceros de Nómada Brewing

Fue apenas en 2011 que Javier Aldea y Sami Claret fundaron la marca Nómada, con una filosofía corporativa bastante fuera de lo normal: han elaborado cerveza desde entonces sin disponer de una cervecería propia; en cambio, se han dedicado a recorrer el mundo entero como nómadas cerveceros y a producir sus creaciones junto con colegas artesanales en las cervecerías de estos últimos, lo mismo en Estados Unidos que en Alemania, Dinamarca o el Reino Unido. Por ello, las cervezas de Nómada Brewing no se anclaron de forma notoria en España misma.

Ahora su idea ha concebido un hogar, por decirlo de alguna manera, y los nómadas cerveceros se han establecido un poco, ahora que las cervezas marca Nómada se elaboran en la cervecería piloto de la planta Alovera y se embotellan con una nueva línea de Krones. Esta alianza busca contribuir a centrar la marca más de cerca en el mercado cervecero español.

Ocho mil botellas por hora

La línea de embotellado en vidrio recién instalada, con una capacidad por hora de 8,000 botellas, resulta idónea para el llenado de lotes pequeños. Ésta se conforma de: • despaletizadora de envases de vidrio por empuje Pressant Universal 1N • inspeccionadora Linatronic 735 de botellas vacías • llenadora lineal Kosme Barifill, con 24 válvulas de llenado, combinada con una enjuagadora, una taponadora de cierres normales y otra para corchos naturales, y una máquina de colocación de bozal de alambre • unidad Checkmat FM-X para la inspección del nivel de llenado adecuado y la presencia de un cierre en botellas • pasteurizadora en túnel LinaFlex • secadora Linadry • etiquetadora en módulos Topmodul, con tres estaciones de cola en frío y tres estaciones para la aplicación de etiquetas autoadhesivas cada una • unidad Checkmat FEM-X para la inspección de la colocación de etiquetas y el nivel de llenado

El revolucionario diseño de la sala de cocción se aplicará por primera vez en la cervecería Schlossbrauerei Reckendorf

Gracias a un revolucionario proceso de filtración de mosto, NESSIE by ZIEMANN, la compañía ZIEMANN HOLVRIEKA introduce un nuevo proceso para producir mosto. La nueva sala de cocción OMNIUM by ZIEMANN es el resultado de un trabajo de investigación y desarrollo interdisciplinario presentado por vez primera en el marco de la feria drinktec 2017, y que se aplicará por primera ocasión en un nuevo proyecto para una nueva sala de cocción. El cometido pionero lo asume la cervecería intermedia Schlossbrauerei Reckendorf en Franconia.

Mayor flexibilidad como argumento central

“La decisión de la sala de cocción OMNIUM se basa principalmente en su mayor flexibilidad. Las tareas de la sala de cocción se dividen en procesos parciales utilizados para optimizarse. Esto nos permite trabajar con una variedad más amplia de materias primas, por ejemplo, con tipos antiguos de cereales que hoy día se consideran como inadecuados para procesos de producción industrial”, explica el ingeniero diplomado y maestro cervecero Dominik Eichhorn, quien dirige la cervecería familiar en tercera generación. Y precisamente esta combinación de creatividad, variedad y 400 años de tradición cervecera artesanal constituye uno de los factores de éxito clave de la cervecería Schlossbrauerei Reckendorf.

Eichhorn apunta: “Nuestra meta es producir cervezas con carácter, que fascinen precisamente a nuestros clientes. Con gusto cedemos a las cervecerías industriales la producción de cervezas convencionales”. Además de sus clientes leales, las cervezas de esta casa reciben con regularidad reconocimientos prestigiosos. La medalla de plata en la “European Beer Star” y la medalla de oro en la “International Craft Beer Award” para la cerveza Weizenbock son tan sólo dos ejemplos. En general, el consumidor puede elegir de entre una amplia gama de once cervezas de especialidad, una bebida mezclada a base de cerveza, así como catorce bebidas sin alcohol de producción propia.

Los mejores resultados en términos de eficiencia e ingredientes de valor Eichhorn distingue importantes ventajas con OMNIUM: “Entre otras cosas, podemos intervenir en las distintas etapas del proceso, de modo que, desde el punto de vista de la eficiencia e ingredientes de valor, se puedan alcanzar los mejores resultados tanto para nosotros como para nuestros clientes”. Por ejemplo, la sala de cocción OMNIUM brinda la posibilidad de compensar variaciones en la calidad de la malta, las cuales dependen de las condiciones meteorológicas.

La parte medular de la nueva sala de cocción es el filtro de mosto, presentado en el marco de la BrauBreviale en 2016: NESSIE by ZIEMANN. La mezcla se separa en un proceso continuo y el extracto se obtiene por medio de un manejo orientado y óptimo diseño de las corrientes generadas. Este breve proceso se logra con alto rendimiento. Otro desarrollo nuevo es la postsacarificación del mosto por ALADIN by ZIEMANN. Por lo general, la sacarificación se lleva a cabo durante la maceración. Con ALADIN se considera la influencia de los procesos de cocción en la sacarificación del almidón de maíz y con esto se garantiza la calidad del mosto final con las enzimas propias de la malta. JANUS by ZIEMANN es el nuevo proceso para la cocción del mosto. Un segundo recipiente de cocción requiere apenas un tercio del volumen del mosto para la isomerización independiente del lúpulo. Para ello se utilizan las corrientes parciales de NESSIE, mismas que contienen un extracto mínimo, un pH ligeramente elevado, un alto contenido de minerales como magnesio y que en la cocción del mosto producen poca turbidez. Todos ellos son factores que incrementan de manera demostrable el rendimiento del lúpulo.

En las siguientes etapas, se combinan una vez más las corrientes de mosto, para ser transportadas con todos los ingredientes valiosos a la sala de fermentación.

Menos requerimientos de superficie y cimientos durante la construcción Además de las ventajas tecnológicas, se tienen también ventajas en la construcción. Precisamente por el diseño de NESSIE, una sala de cocción OMNIUM requiere una menor superficie y menos cimientos. Para la cervecería, éste fue uno de los puntos más importantes: sólo de esta manera se pudo construir la nueva sala de cocción con una construcción muy compacta, lo cual era un requerimiento debido a las estrechas condiciones de espacio.

La sala de cocción OMNIUM en Reckendorf producirá en un futuro tres cocimientos de 70 hl al día. A fin de alcanzar la máxima flexibilidad posible por cuanto al volumen de cada cocimiento, ZIEMANN HOLVRIEKA ha equipado la paila de mosto con un cocedor externo. El primer cocimiento está programado para principios de abril de 2018 y la inauguración oficial tendrá lugar en julio de 2018.

Medición en línea directamente en el tanque con OxyQC, CarboQC At-line y CboxQC At-line

Calidad perfecta antes del transporte, calidad perfecta a la llegada: medidores para el análisis de dióxido de carbono y oxígeno disueltos permiten conocer la composición de una bebida antes y después de su transporte.

Conozca el CO2 y O2 disueltos antes, durante y después del transporte directamente en el tanque

A fin de suministrar al cliente productos de bebidas en perfecto estado en términos de calidad, así como de las especificaciones de la bebida, el control de calidad continúa aún después de la producción. Verifique el CO2 u O2 disueltos directamente en el tanque y después del transporte al introducir el producto en la llenadora con el propósito de asegurarse de que el contenido de gas disuelto cumpla con las especificaciones.

Revise los puntos en el tanque antes y durante el llenado, teniendo como objetivo:

•ceropérdidasdedióxidodecarbono • cero ingreso de oxígeno • cero deterioro del color y el sabor

En la carga o la descarga, OxyQC, CarboQC At-line o CboxQC At-line le brindan un panorama general

El monitoreo del contenido de gas disuelto durante la carga permite asegurar que sólo se esté transfiriendo producto en perfecto estado. Monitorear el contenido de gas disuelto después del transporte y antes de la descarga asegura que el producto se mantenga sin cambios durante el transporte. ¡Existen tres poderosos instrumentos para obtener y mantener el control! • Rápido: Resultados del contenido de CO2 y O2 en 90 segundos. • Flexible: Instrumentos portátiles para utilizarse en distintos lugares. • Robusto: Totalmente protegido para operar en entornos severos.

Es bueno saber

La función de registrador de datos permite iniciar las mediciones automáticamente a lo largo de un periodo determinado a intervalos predefinidos. La memoria de datos puede almacenar hasta 500 resultados, que pueden descargarse en una PC o impresora.

Informe de aplicaciones Medición del mosto con el densímetro portátil DMA™ 35 De pertinencia para las cervecerías

La medición de la concentración del mosto en la caldera es parte de la rutina diaria de control de calidad en la sala de cocción.

1 Medición del mosto entonces y ahora

Tradicionalmente, esta medición se lleva a cabo utilizando hidrómetros de vidrio frágiles (“sacarímetros”).

Con el densímetro portátil DMA™ 35 (véase la figura 1), las mediciones se llevan a cabo con mayor facilidad y rapidez.

Todo el rango de medición queda cubierto con un solo instrumento y el resultado se da en grados Plato en la pantalla grande. La corrección de la temperatura se realiza en forma automática.

In order to supply the customer with immaculate beverage products Flash sobre aplicacionesregarding their quality as well as the beverage’s specifications the quality control does not stop after the production. Check dissolved CO2 or O2 directly at the tank and after transport when delivering the product to the filler to make sure that the dissolved gas content is within specifications. Check points at the tank before and during filling aim at • no loss of carbon dioxide, • no ingress of oxygen and • no color and taste deterioration. Fig. 1 Densímetro portátil DMA™ 35

2 Principio de medición

La medición de la densidad se basa en el método del tubo en U oscilatorio. La frecuencia de la vibración del tubo en U llenado con una muestra líquida se relaciona directamente con su densidad. La temperatura se mide en forma simultánea, y el instrumento corrige au-Loading or unloading, OxyQC, CarboQC At-line or CboxQC At-line get the picture tomáticamente la temperatura. Con base en la densidad medida, se determina la gravedad original a partir de un Monitoring the dissolved gas content during loading helps ensure that only cuadro almacenado en el instrumento. immaculate product is getting transferred. Monitoring dissolved gas content after transport and before unloading ensures that the product 3 Ajuste remained unchanged during transport. Three powerful instruments are available to gain and keep control! El instrumento se ajusta de fábrica antes de su embarque. Es fácil reajus• Fast: CO2 and O2 tarlo con agua desionizada u otro fluido de referencia, y el reajuste podría results within 90 seconds. • Flexible: requerirse cada dos semanas. Portable instruments for use at various locations. • Robust: Fully protected for operation in harsh environments.

4 Medición

Se introducen de 2 a 5 ml de la muesD35IA007EN-A tra en el instrumento con sólo presionar y liberar el botón de la bomba. En unos cuantos segundos, puede leerse el resultado en una pantalla digital grande y almacenarse en la memoria. La temperatura de muestra debe estar por debajo de los 40 °C. Durante una medición, el instrumento deberá colocarse sobre la mesa o mantenerse en la posición adecuada (compárese la figura 2) para eliminar problemas con las burbujas. A través de la ventana de inspección puede observarse si la celda de medición está llenada sin burbujas. Para mediciones continuas, se recomienda una descarga con la nueva muestra. En caso de interrupciones entre una medición y otra, es recomenda-

The data logger function allows to start measurements automatically over a certain period of time at defined intervals. The data memory can store up to 500 results for download to a PC or printer. Photo: The instrument

Do you have any questions?

Contact Anton Paar directly: density@anton-paar.com

OxyQC, CarboQC At-line or CboxQC At-line? The choice is yours!

Use OxyQC for monitoring oxygen and CarboQC At-line for monitoring carbon dioxide. If both CO2 and O2 need to be measured, CboxQC At-line is the ideal solution. Photo: The instrument Foto: ¿OxyQC, CarboQC At-line o CboxQC At-line? ¡La decisión es suya! Use OxyQC para monitorear el contenido de oxígeno y CarboQC At-line para monitorear el contenido de dióxido de carbono. Si necesita medir tanto el CO2 como el O2, CboxQC At-line es la solución ideal.

The whole measuring range is covered by one single instrument and the result is given in °Plato on the large display. Temperature correction is performed automatically. Fig. 1The portable DMA™35 density meter

2 Measuring Principle

Density measurement is based on the oscillating U-tube method. The frequency of vibration of the U-tube filled with a liquid sample is directly related to its density. The temperature is measured simultaneously, and the instrument automatically performs the temperature correction. E28IA005EN-A 1

la sala de cocción y en el laboratorio. Es Through the inspection window it can be observed whether the measuring cell is filled bubble-free. necesario disponer de numerosos sacarímetros para cubrir el rango de conFor continuous measurements, one flush with the new sample is recommended. If there are breaks in-between centración completo. measurements, flushing with water to 0°Plato is advisable. Los sacarímetros de vidrio son muy By the end of the workday rinsing with a standard lab frágiles y los fragmentos de vidrio y el cleaning agent (e.g. Mucasol3%) is necessary. mercurio venenoso pueden generar si-5 Accessories tuaciones peligrosas. The integrated Bluetooth interface allows wireless data Además, la corrección del punto cero transfer to a printer or a computer. A compatible portable por medio de la calibración con picnóprinter is available. metro o densímetro requiere tiempo y 6 Reference Method podría representar una fuente de errores. Plato saccharometers are used as standard equipment in La lectura del menisco del sacarímethe brewhouse and in the laboratory. Several saccharometers are necessary to cover the entire tro en ocasiones puede resultar difícil concentration range. Fig. 2Correctly positioned instrument during a measuremente imprecisa. The glass saccharometers are very fragile, and glass fragments and poisonous mercury can create hazardous Fig. 2 Instrumento correctamente posicionado durante una medición ble descargar con agua a 0 °Plato. 7 Ventajas y beneficios del situations. Al final de la jornada, es necesario enDMA™ 35 Additionally, the zero-point correction by calibration with pycnometer or densitometer is time-consuming and a juagar con productos de limpieza conven- • Instrumento compactopossible source of errors. y ligero cionales (por ejemplo, Mucasol al 3%). www.anton-paar.com • Fácil de operar Reading the meniscus of the saccharometer may • Pantalla digital grande y fácilsometimes be difficult and inaccurate. de leer 5 Accesorios •Correcciónautomáticadelatemperatura7 Features and Benefits of DMA™35 Una interfaz integrada de Bluetooth fa- • Rango de medición de -10• Compact, light weight instrument a 85 °Plato cilita la transferencia inalámbrica de datos a una impresora o computadora. Se dispo• • Volumendemuestrareducido, Precisión 0.001 g/cm3 (0.25• Easy operation de2a5ml °Plato) ne de una impresora portátil compatible. • Memoria para 1024 resultados• Large, easy-to-read digital display • Memoria hasta para 30 métodos• Automatic temperature correction de me6 Método de referencia dición y 250 identificaciones de muestra • Measuring range from -10°Plato to 85°Plato Los sacarímetros en grados Plato se • Interfaz Bluetooth para transferencia• Small sample volume of 2mL to 5mL utilizan como equipo convencional en inalámbrica de datos a una computa-

• Accuracy 0.001g/cm3 (0.25°Plato)dora o impresora • Memory for 1024 results• Diseño robusto • Memory for up to 30 measuring methods and up to 250• Interfaz para identificación por radiosample IDsfrecuencia (RFID) que permite leer • Bluetooth interface for wireless data transfer to computer etiquetas RFID para una fácil idenor printertificación de muestras y cambio del • Robust designmétodo de medición

• RFID interface allowing to read RFID tags for easy sample identification and change of measuring method 8 Sacarímetro vs. DMA™ 35 8 Saccharometer vs. DMA™35 El ejemplo de medición (compárese The measuring example (compare Figure3) illustrates the la figura 3) ilustra la muy buena comvery good agreement of the methods. penetración de los métodos.

28.0

26.0

24.0

Saccharometer (°P)

22.0

20.0

18.0

16.0

14.0

12.0 12.0 14.0 16.0 18.0 20.0 22.0 24.0 26.0 28.0

DMA35 (°P)

Fig. 3DMA™35 vs saccharometer measurements Fig. 3 Mediciones del DMA™ 35 en comparación con las de un sacarímetro

Comuníquese con Anton Paar Contact Anton Paar GmbH: GmbH: Tel: +43 316 257-0 density@anton-paar.com Tel.: +43 316 257-0 density@anton-paar.com www.anton-paar.com www.anton-paar.com

Cervecería

Tecnología

E28IA005EN-A 2 www.anton-paar.comGran tecnología en pequeña escala: KHS crea llenadora de latas

compacta para cerveceros artesanales

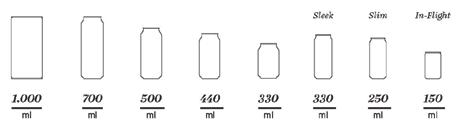

• Para una producción de baja a mediana de 10,000 a 48,000 latas por hora • Rápidas conversiones de productos y formatos posibles • Llenadora y cerradora en un compacto diseño plug-and-play

Las cervezas artesanales se han establecido en el mercado mundial. Grupo KHS ofrece ahora una nueva llenadora de latas para satisfacer los requisitos de pequeñas y medianas empresas dedicadas a la elaboración de cerveza. La Innofill CAN Compact está diseñada para alcanzar una capacidad de baja a intermedia: de 10,000 a 48,000 latas por hora. Esta combinación compacta de llenadora y cerradora se entrega al cliente como una máquina completa en un mismo contenedor para ponerse en marcha mediante un esquema plugand-produce, sin la necesidad de pasar por complicados procesos de instalación. KHS pone ahora las innovaciones técnicas de la gran maquinaria a disposición del segmento de elaboración de cerveza artesanal en esta área también.

“Hace tres años, lanzamos un sistema de llenado completamente nuevo con nuestra serie Innofill Can DVD. Diseñada para atender capacidades mayores, hemos escalado esta tecnología para satisfacer la demanda de los cerveceros artesanales”, expresó Manfred Härtel, gerente de productos de llenado de KHS en su planta de producción de Bad Kreuznach, Alemania. Con su eficiente sistema de purga de CO2, la máquina permite una recupe-

El Innofill CAN Compact tiene una capacidad de 10,000 a 48,000 latas por hora. Aproximadamente un 30% menos de CO2

ración extremadamente baja de oxígeno. Gracias a su proceso de purga de patente, este sistema consume, además, un 30% menos de dióxido de carbono que los sistemas convencionales. Los cerveceros artesanales pueden ahora también aprovechar esta ventaja en la versión compacta. La demanda de un modelo adaptado para cantidades de llenado más reducidas va en aumento, sobre todo, entre los productores de cervezas individuales de alta calidad en Estados Unidos, donde el escenario de la elaboración de cerveza artesanal lleva ya establecido por varios años. A diferencia de su hermano mayor, cuya capacidad de producción es de hasta 132,000 latas por hora, la llenadora, cerradora, gabinete de control, conjunto de válvulas y tableros de la Innofill CAN Compact forman una unidad cerrada. Todo lo que hay que hacer para instalar el nuevo sistema es conectarlo a las tuberías, fuentes de energía y bandas transportadoras. panas que se levantan y colocan por medios electroneumáticos por completo para cerrar las latas, sin ninguna acción mecánica de levas y rodillos. Ello elimina la necesidad de lubricación con agua, simplifica la limpieza y promete una vida de servicio dos veces más prolongada. Además, KHS utiliza materiales PTFE en la válvula de llenado, por ejemplo para cerrar el pistón de esta válvula, y en las membranas de gas. De esta manera, se eliminan los remanentes de sabor al cambiar el producto a llenar. Esta ventaja resulta de especial interés para los cerveceros artesanales, quienes a menudo elaboran una gran cantidad de cervezas diferentes y mezclas de bebidas con cerveza. La campana facilita el procesamiento de cuellos de lata de 200 a 206. “Hemos logrado elaborar un equipo estándar sin complicaciones que mantiene los costos de adquisición lo más reducidos posible”, agregó Härtel.

El tanque de producto tiene una capacidad de 200 en vez de 500 litros

El nuevo tanque central de producto, instalado en la parte superior del carrusel de la llenadora y con un volumen de operación de 50 a 200 litros, tiene una capacidad para 300 litros menos que el tanque de producto en maquinaria grande. A diferencia de la tecnología de planta de esta última, el tanque no gira con el carrusel de la llenadora en la Innofill CAN Compact. La bebida a enlatarse se alimenta a las estaciones de llenado a través de un distribuidor giratorio.

Los caudalímetros electromagnéticos inductivos en fases posteriores del proceso de cada válvula de llenado permiten volúmenes exactos en el llenado de las latas. La máquina en su totalidad está bien estructurada y, por consiguiente, es higiénica y de fácil mantenimiento.

Sin remanentes de sabor durante las conversiones de producto

Una de las características innovadoras de la Innofill CAN Compact es su diseño extremadamente higiénico. En particular, esto incluye una guía de campana sin separaciones con juntas de expansión de PTFE (Teflon) y cam-

El Innofill CAN Compact procesa latas conteniendo entre 150 ml y 1 l.

Optimización de procesos mediante fotometría de procesos aplicada

La automatización de procesos ha sido y es actualmente la dirección adoptada por las cervecerías que buscan mejorar la eficiencia de sus operaciones y reducir los costos de producción. Ello supone alejarse de un enfoque de “procesos en lote”, intensivo en mano de obra y que requiere mucho tiempo, para inclinarse por un sistema de tuberías rígidas de equipo, tanques, válvulas, bombas, etc., de procesos, o sistemas automatizados sobre plataformas rodantes (islas). Un sistema de tuberías rígidas facilita la automatización de las distintas etapas de producción e incorpora procedimientos sistemáticos de limpieza en sitio (CIP). A menudo estos sistemas de tuberías rígidas incluyen tecnología de válvulas a prueba de mezclas que permiten llevar a cabo operaciones de procesos múltiples en forma simultánea, lo que aumenta en forma considerable la capacidad y eficiencia de la producción. Aunque las ventajas alcanzadas con este tipo de sistemas automatizados son enormes, dejan a muchos cerveceros con la idea de que poco puede hacerse para mejorar su eficiencia. Todo lo contrario: la aplicación de instrumentación avanzada de balanzas de proceso, estratégicamente colocadas a lo largo del proceso de producción, puede tener un impacto significativo en la eficiencia de la producción y la uniformidad de los productos, al mismo tiempo que se reducen los residuos y se optimizan los ciclos de limpieza. Al aportar información en tiempo real, es posible iniciar con eficiencia los pasos del proceso, además de permitir ajustar sobre la marcha los sistemas y detectar los problemas para atenderlos antes de que generen problemas mayores.

La balanza típica del procesamiento actual —el analizador en línea— es más precisa y repetible que la mayoría de las mediciones de muestras en laboratorio, aunque muchos cerveceros confían en los resultados de laboratorio para fines de control de calidad de los productos y su liberación. Aquí vemos también una oportunidad que permite un control de calidad en tiempo real y tomar decisiones de liberación en forma automática, con lo que se eliminan las tareas de muestreo rutinario y se evitan productos “fuera de especificaciones” o que requieran “reprocesarse”.

Aunque los sensores fotométricos ofrecen numerosas ventajas, la más importante es la respuesta de un sensor de luz, prácticamente inmediato, sin la demora que, a menudo, presentan otros sistemas sensores. La demora de siquiera unos cuantos segundos rápidamente se convierte en minutos, horas, galones, barriles, etcétera, en el transcurso de múltiples ciclos de procesos, a lo largo del año de producción.

Detección de la interfaz de procesamiento

Las pérdidas en las tuberías debidas a la transferencia de producto de un área a otra, con la expulsión con agua, muchas veces se vigilan manualmente o con un cronómetro. Monitorear estas transiciones facilita el análisis y la reducción de la fase mixta, al mismo tiempo que la detección inmediata de la transición de producto y su expulsión reducen la pérdida tanto de producto como de medios de expulsión. La eliminación de trampas sin salida y burbujas de las tuberías no sólo ahorra en producto sino que también aumenta la eficiencia de la limpieza en sitio. Recuperar una mayor cantidad de producto y reducir el consumo de agua, al tiempo que se disminuyen las aguas residuales y las cargas de demanda bioquímica de oxígeno (DBO), supone un importante primer paso en cualquier trabajo de optimización de sistemas de procesos.

Control de la separación

En el campo de la elaboración de cerveza, existen muchos procesos de separación distintos, entre los que destacan las cubas de filtración y los remolinos, así como los separadores o clarificadores por centrífuga. Estos “separadores” pueden configurarse para funcionar en condiciones de proceso prestablecidas, pero alcanzan una mayor eficiencia cuando, sobre la marcha, se ajustan las variables de proceso, con base en las condiciones cambiantes propias. El turbidímetro de salida monitorea continuamente el desempeño para controlar los sólidos en etapas posteriores, con lo cual se mejora la eficiencia en fases más adelantadas. La detección de sólidos arrastrados puede entonces dar inicio a una recirculación o eliminación de semisólidos, con base en una necesidad real y no en función de un operador, temporizador o sistema interno. Los ciclos menos frecuentes y más eficientes de eliminación de semisólidos se traducen en una menor pérdida de producto, ciclos de mantenimiento de maquinaria más prolongados y menores cargas de efluentes. Los turbidímetros en una línea de alimentación aportan información sobre las cargas que permiten ajustar el caudal o la velocidad de la maquinaria, lo que, a su vez, propicia un desempeño máximo de la separación o clarificación con un rendimiento superior.

Control de la dosificación

Los procesos de dosificación y mezclado son fáciles de monitorear utilizando una técnica fotométrica diferencial donde la corriente primaria se compara con un analizador y la corriente combinada se mide con un segundo analizador similar. El resultado “diferencial” entre ambas mediciones es la concentración de material añadido y provee la señal de bucle PID (proporcional, integral y derivada) para fines de control.

Control de la filtración

Aunque existen muchos tipos de procesos de filtración distintos, todos se benefician de un monitoreo adecuado. Los filtros de hoja a presión, por ejemplo, pueden configurarse para funcionar con condiciones de procesos preestablecidas, pero resultan más eficientes cuando las variables de los procesos se ajustan sobre la marcha, y con base en las condiciones cambiantes de los procesos. Los analizadores de turbidez del filtrado monitorean continuamente el desempeño de la filtración, además de detectar interrupciones en el transcurso de acontecimientos para responder al problema antes de que un producto fuera de especificaciones pase a fases posteriores del proceso. Los analizadores de turbidez en la línea de alimentación aportan información sobre la carga, con lo cual puede ajustarse la tasa de flujo y mantenerse el máximo desempeño de filtración con un uso promedio optimizado. Juntas, estas mediciones pueden aumentar radicalmente la duración del ciclo de filtración y el rendimiento de producto, así como minimizar los ciclos, lo que aumenta directamente la capacidad y reduce el consumo de medios de filtración y residuos, con una disminución directa en el costo de filtración y una mayor calidad, consistencia y estabilidad del producto.

Claridad, color y control de la calidad

El control de calidad en línea y en tiempo real de productos terminados y la “liberación por instrumentación” es verdaderamente de vanguardia por cuanto a la elaboración de cerveza. Al eliminar las mediciones de muestras de rutina, desaparece la variabilidad de métodos de muestreo de laboratorio. Los resultados en tiempo real permiten detectar productos fuera de especificaciones antes de que pasen a fases posteriores, con lo cual se elimina trabajo repetido, interrupciones en la producción, o lo que es peor, el descarte en sí del producto. Además, los resultados de las mediciones pueden registrarse continuamente con fines de documentación.

Limpieza en sitio e higiene

Las salvaguardias y garantías que vienen con sistemas automatizados de limpieza en sitio (CIP) se acompañan también del hecho de que consumen grandes cantidades de sustancias químicas, agua tratada y energía —con un costo elevado—, y al mismo tiempo contribuyen a niveles de efluentes. La sensibilización hoy día en torno al medio ambiente lo convierte en una inquietud desde dos puntos de vista: el costo y un buen resguardo corporativo.Monitorear los ciclos CIP para aumentar la eficiencia de la limpieza puede reducir el lapso de los ciclos y el consumo de agua. El monitoreo directo de sistemas de integración de soluciones químicas valida la concentración correcta para una higiene eficaz y protección legal, al mismo tiempo que garantiza un uso eficiente de la sustancia misma.

Aguas residuales y demanda bioquímica de oxígeno

En muchas ocasiones, las acciones para reducir las aguas residuales y la demanda bioquímica de oxígeno (DBO) comienzan en la planta de tratamiento de residuos o el municipio, ante los elevados costos de tratamiento, junto con cargos y multas por exceder los límites. Estos tienen como objetivo las fuentes obvias pero muchas veces ignoran el sistema de proceso mismo. La optimización del proceso para reducir o eliminar el derrame de líquidos en el piso es fundamental para esta iniciativa. Monitorear los flujos de efluentes es una forma de atender el problema y luego tomar acciones cuando se observa la presencia de cargas elevadas, pero cada uno de los escenarios de aplicación aquí descritos contribuye a reducir la presencia de productos y agua en el piso, además de generar un impacto importante en las cargas de efluentes. Se trata de un beneficio en términos “verdes”, que contribuye a mitigar considerablemente los costos en el balance final que, de otra manera, fácilmente se pasarían por alto.

Fundada en Cincinnati, Ohio, MadTree Brewery arrancó en 2013 con una línea de latas de capacidad reducida, alcanzando cerca de 24 latas por minuto. Sin embargo, no pasó mucho tiempo antes de que pudiera satisfacer la demanda de cerveza MadTree. Actualmente, después de la expansión, la línea de enlatado opera a una capacidad de 250 latas por minuto. Cuando fue necesario expandir la cervecería, los directivos de MadTree previeron un espacio de mayores dimensiones donde la comunidad pudiera reunirse y disponer de un espacio para una nueva línea de enlatado a fin de aumentar la producción. Con base en un enfoque práctico y comentarios constructivos de otro cerveceros que habían colaborado antes con ellos, MadTree decidió trabajar con Regal® en la expansión de la línea de enlatado. Si desea ver un video sobre la expansión en MadTree, visite el canal de Regal Beloit en YouTube.

En algunos casos, poner nuevas líneas de embotellado en funcionamiento puede suponer un periodo seis a nueve meses antes de producir una lata sellable, además de ser una carga costosa e impredecible. Pero gracias al apoyo del equipo de Regal, el tiempo inicial requerido para arrancar una banda transportadora se redujo considerablemente y MadTree E logró arrancar sin dificultades en un lapso de un mes y empezar a vender cajas mucho antes de lo esperado.

El equipo de Regal compartió su conocimiento y experiencia en materia de bandas transportadoras y, al mismo tiempo, centró la atención en los aspectos importantes para los directivos de la cervecería MadTree. Se establecieron objetivos con miras a integrar la mejor línea de envasado para atender sus necesidades específicas y asegurar que pudieran alcanzar sus metas globales por cuanto al costo total de propiedad más bajo y eficiencia de la línea. Un año antes de llevar a cabo los trabajos de expansión, Regal apoyó en las siguientes actividades: • selección de equipo • diseño de la banda transportadora y componentes • simplificación de la distribución • “prueba de aceptación final” OEM • apoyo para la instalación en el sitio, continuado hasta el arranque y puesta en operación

Se seleccionó un conjunto de partes, todas fabricadas por marcas de la familia Regal, lo que facilitó al cliente la adquisición con un mismo proveedor. Entre los productos se incluyen bandas modulares NGE de System Plast®, guías de desgaste Nolu®-S, rodamientos Sealmaster®, engranajes Hera® de Hub City™ y motores LEESON®. Estos productos optimizan la eficiencia y dan como resultado una línea transportadora de funcionamiento total en seco, lo que contribuye a impulsar tanto la eficiencia en la producción como la sustentabilidad.

Crear una distribución óptima para las bandas transportadoras en un edificio restaurado de los años 1940 no fue tarea fácil y se requirieron muchas repeticiones. La experiencia del equipo Regal con sistemas de bandas en cervecerías ayudó a que MadTree diseñara una configuración que aprovechara al máximo las ventajas del equipo para un flujo de producto óptimo.

Un factor de éxito fundamental fue la formulación de una vía que permitiera facilitar la transición de las bandas transportadoras de la línea de envasado a un equipo clave. Ello se logró gracias al diseño y construcción de un módulo de transferencia a la medida System Plast, integrado completamente en el equipo. Esto permitió, a su vez, una transferencia sin obstáculos que eliminó los atascos o caídas de latas, con lo que se alcanzó una eficiencia óptima del equipo en conjunto. Otro componente clave durante la instalación inicial fue una lista de inspección para detectar problemas potenciales en la instalación y recomendar medidas correctivas antes de la puesta en funcionamiento. Esta lista de inspección permitió ahorrar mucho tiempo en la puesta en marcha. El equipo Regal simplificó lo complejo para MadTree, por lo que pudieron producir rápidamente latas sellables. Como resultado, MadTree cuenta con una línea eficiente de envasado que funciona a la perfección, requerirá un mantenimiento relativamente nulo a largo plazo y producirá a tasas más altas y con mayor rapidez, además de permitir que el negocio opere en forma sustentable y respetuosa del medio ambiente.

Sabor estable y cierre hermético

Aún innovador: A lo largo de más de dos décadas, HEUFT ha mantenido una solución en su cartera que utiliza procedimientos electromagnéticos y acústicos sofisticados para la detección, sin contacto, de oxígeno residual en la botella. Gracias a ello, la cerveza que presenta un sabor rancio o realmente desagradable ni siquiera llega al consumidor. Además, la solución de detección HEUFT O2 permite localizar coronas de cierre defectuosas como la causa de derrames críticos. El módulo ya probado —que se conecta a la nueva generación de sistemas de control de llenado— ofrece ahora una nueva dimensión en la confiabilidad de la detección y el rechazo.

Lo necesitamos en la atmósfera para respirar. Representa la pureza natural, la claridad y la frescura, y promueve la salud y el bienestar: ¡el oxígeno es un elemento favorable y vital para la vida! Por ello, numerosos productores de refrescos llegan a enriquecer sus productos con dicho elemento y prometen al consumidor un valor agregado. Esto es completamente distinto cuando se trata del llenado de cerveza: la estabilidad del sabor se pone en riesgo cuando queda oxígeno en el espacio vacío de la botella: el producto se añeja prematuramente. Al provocar la oxidación, la cerveza pierde gas y se arrancia. El proceso de añejamiento acelerado también puede producir un sabor amargo extremo que, en el peor de los casos, puede provocar que el extracto de cebada originalmente noble tenga un olor y sabor parecido a la desagradable orina de gato.

Un fenómeno que ciertamente ningún consumidor desea experimentar.Sin embargo, es bastante común.Incluso 2 ml de aire en el espacio vacío de una botella de cerveza de 500 ml puede aumentar el contenido de oxígeno en más de 1 mg/l. Basta con el poco tiempo que transcurre entre el llenado y el taponado. La espumación de la cerveza por medio de un dispositivo de espumación a alta presión diseñado para tal fin sirve para rectificarlo. Pero esto no siempre ocurre en forma uniforme ni constante: si no se espuma completamente, puede quedar aire residual en el espacio vacío de la botella y correrse el riesgo de sufrir pérdida de producto y déficit en la cantidad nominal de llenado si la inyección es demasiado fuerte. Queda un riesgo residual de aproximadamente 0.1 por millar aun cuando la configuración sea óptima. A simple vista, esto no parece mucho. Sin embargo, cada año se distribuyen cerca de 20,000 botellas con oxígeno presente en el espacio vacío al calcularse sobre una base de una operación de cinco días de doble turno con una producción de línea de 50,000 envases por hora.

Una sola es demasiado. Además y, sobre todo, para la imagen de la marca. Resulta positivo que HEUFT haya introducido una extensión del HEUFT sonic para detectar derrames en tapones corona, al detectar aire residual en el espacio vacío de la botella de cerveza en forma oportuna, a lo largo de más de 20 años: la verificación con la HEUFT O2 permite analizar la señal acústica que el cierre metálico emite después de la excitación electromagnética justo después del bloque de llenado y taponado. El eco que recoge un micrófono es distinto del que emiten los envases llenados y sellados adecuadamente, en caso de que quede aire residual en uno de ellos:no hay señal si falta el taponado. Éste presenta desviaciones del sonido de una botella perfectamente sellada sin aire residual si la tapa corona está deformada y no ajusta completamente. De esta forma, los envases cuyo contenido corre el riesgo de oxidarse se detectan en forma confiable directamente después del proceso de llenado. Una pérdida en la estabilidad del sabor y un añejamiento prematuro del producto ya no representan problema alguno.

La combinación inteligente de excitación electromagnética y medición acústica en la HEUFT O2 aporta un beneficio más: ésta genera información estadística sobre la respectiva presión de contacto al momento de sellar las botellas. Gracias a un software de evaluación integral, es posible detectar con toda confiabilidad y señalar claramente los cierres en los que se aplica demasiada o muy poca fuerza al colocar los tapones corona y que, como resultado,

ponen en peligro la seguridad del tapón. Gracias a ello, éstos puedan repararse sin demora antes de observarse tasas de rechazo intolerablemente altas debido a botellas cerradas incorrectamente y con derrames.

La HEUFT sonic, en que se basa la HEUFT O2, también detecta los derrames ocasionados por el cierre, gracias a una combinación de tecnologías electromagnéticas y acústicas: ¡los cierres que presentan derrames simplemente suenan diferente! Sin embargo, esto sólo es posible cuando se ha acumulado suficiente presión en la botella – después de la pasteurización. En este punto, la medición acústica también aporta resultados muy valiosos. HEUFT cuenta con un sistema de rastreo de envases muy especial que funciona incluso en la sección de múltiples carriles con el objetivo de poder compararlos entre sí sobre la base de una misma botella y alcanzar una confiabilidad casi absoluta al detectar fallas incluso cuando se utilizan tapones corona de diferentes fabricantes.Los derrames por cierre se detectan con la misma claridad que la presencia no deseada de oxígeno en la botella.

Estos módulos de detección probados también pueden integrarse en soluciones altamente automatizadas de la nueva generación – como siempre sucede con HEUFT. El sistema de control de llenado HEUFT SPECTRUM II VX facilita la inspección de calidad con una velocidad y desempeño sin precedentes que, además de detectar desviaciones en el nivel de llenado, así como defectos en el cierre y la etiqueta, y botellas estalladas, entre otras cosas, también detecta con toda precisión aire residual en la botella. Esto permite mantener la estabilidad del sabor original, evitar la descomposición prematura del producto y salvaguardar la imagen de la marca en forma sostenible.

INNOVADORA MESA REFRIGERADA DE FOGEL PARA EL PUNTO DE CONSUMO

La FROSTABLE-4, innovadora mesa refrigerada de FOGEL, está equipada con características para incrementar la exposición de la marca en el punto de consumo, tales como logotipos iluminados, color exterior personalizable, junto a otras especificaciones que le permiten reducir el consumo de energía, reduciendo las emisiones indirectas del equipo convirtiéndolo en la opción perfecta para incrementar el consumo del producto en el punto de venta, y resaltar a la marca ante sus consumidores.

For every drop we use,

we give one back.

Working with our bottling partners and organizations across government, civil

society and the private sector, Coca-Cola exceeded our goal of giving back to

communities and nature the equivalent of all the water we use in our beverages

and their production. We achieved this milestone by supporting projects in safe

water access, watershed restoration and water for productive use, in addition to

treating wastewater from our operations. Third-party assessors confirm we achieved

this milestone early, but this is not the end of our journey. In the coming years,

we plan to grow our conservation efforts and dedication to communities.

Congressos 2018

Craft Brewers

Abril 30-May 3 Nashville TN EUA 2018 NPE (THE PALSTICS SHOW) MAY 7-11 ORLANDO FL EUA 2018 ExpoPack Mexico Junio 5-8 Santa Fe Mex DF 2018 Fispal Technoglia Junio 26-29 Sao Paulo Brasil 2018 IFT Julio 15-18 Chicago Il EUA 2018 Ibero-American VLB Symposium Septiembre 24-26 Recife Brasil 2018 International Brewing Yeasts Workshop Octubre 5-6 San Carlos de Bariloche Argentina 2018 Copa Cervezas de America Octuber 8th-13th Santiago Chile 2018 PMMI Octobre 14-17 Chicago IL EUA 2018 Emballage Noviembre 12-15 Paris Francia 2018 Brau Noviembre 13-15 Nurnberg Alemania 2018

Indice de Anunciadores

AGR Página

8 agrintl.com

Anton Paar 25 anton-paar.com

Chart/VTI 4 cryotechinternational.com

Coca-Cola Company 49 Coca-cola.com.mx

Corvaglia 7 corvaglia.ch Envases Universales 19 envaseuniversales.com

Gami

KHS

Lanxess 18 gami.com.mx

3 khs.com

11 velcorin.com

Maper

Miteco 19 mapersa.com.co

26-27 miteco.com

Polymer Solutions 22 prostack.com

Regal 2 systemplast.com Página Rehrig Pacific 15 rehrigpacific.com Ryson 28 ryson.com

Sacmi 13 sacmi.it

Sartorius

SEW 52 sartorius.com

23 sew-eurodrive.com

Sipa 51 sipa.it

Standard Knapp 31 standard-knapp.comTecmi

Tech Long

Tecmi 21 info@tech-long.com

29 tecmi.com.br

Vacuum Barrier 5 vacuumbarrier.com

vision-tec 6 vision-tec.de

Ziemann 29 info@ziemann.com

Se ha hecho todo lo posible por asegurar la precisión de la información presentada. El editor no asume ninguna responsabilidad por errores u omisiones.

Representantes

Bélgica—Publicitas Media S.A., 297 Avenue Moliere, B-1060, Brussels. FAX: 02-347-10-5 Brasil—Ricardo Oliveira, INTERPRESS, Rus Marcilio Dias 26 Centro, Río de Janeiro-RJ-Brasil. Tel: (021) 253-4694. FAX: (021) 253-9569 Holanda—Publicitas Media N.V. Maassluisstraat 414, 1062 GS Amsterdam. Tel: 020-617-87-95. FAX: 020-617-44-14. Suiza—Triservice S.A., 7 Chemin Maisonneuve, Case postale, CH-1219 Chatelaine-Geneve. Tel: (022) 796 46 26. FAX:797 02 70.

BEBIDAS se publica en enero, marzo, mayo, julio, septiembre y noviembre por Global Beverage Publishers, Inc., con Oficinas generales y editoriales en P.O. Box 16116 Cleveland, OH 44116, E.U.A. Tel: (440) 331-9100. Registrada y amparada por derechos reservados en los Estados Unidos y países adheridos a las Convenciones. Suscripción US $18.00 por año. Número suelto US $2.50 Números atrasados, cuando disponible, US $8.00 por correo aéreo. Sale el día 15 del mes de su publicación. Impreso en mayo. Autorizada como correspondencia de 2a clase por la dirección general de correos con fecha 16 de febrero de 1963. Registro Núm. DGC-004 0863. Características 229351419. miembro de la Cámara Nacional de la Industria Editorial. Solicitud de Contenido con número de oficio 470. Exp. Núm. CCPRI. 63 de la Comisión Calificadora de Publicaciones y Revistas Ilustrada. Certificado de Licitud de Continido Núm. 3876; Certificado de Licitud de Título Núm. 338. 11432 “80”11563 de la Comisión Calificadora de Publicaciones y Revistas Ilustradas. Certificado de Reserva de Título o Cabeza, de la Dirección Núm. 462-70, publicación bimestral, MCI (P) 80/5/90. KDN PP(S) 10/12/90. ISSN 0005-7533© Global Beverage Publishers, Inc. 2017

Resultados Seguros.

La más alta calidad y eficiencia.

Los sistemas de filtración de Sartorius son sinónimo de alto rendimiento, prolongada vida útil y empleo sin perturbaciones, así como de la más alta calidad y pureza microbiológica de sus productos. En especial en lo que concierne a la filtración de agua, los filtros Aquasart® ofrecen una solución óptima para cada uno de los pasos necesarios hasta llegar a la filtración final en combinación con los pre-filtros ajustados a las condiciones particulares. Aproveche el know-how y la experiencia de Sartorius para obtener los mejores resultados de calidad y rangos de rendimiento en sus procesos de producción y embotellado.

Nuestras innovaciones + nuestro servicio = Su eficiencia + su calidad. www.sartorius-stedim.com