TÉCNICO EN MECANIZADO

TÉCNICO EN SOLDADURA Y CALDERERÍA

TÉCNICO EN CONFORMADO POR MOLDEO DE METALES Y POLÍMEROS

TÉCNICO EN MECANIZADO

TÉCNICO EN SOLDADURA Y CALDERERÍA

TÉCNICO EN CONFORMADO POR MOLDEO DE METALES Y POLÍMEROS

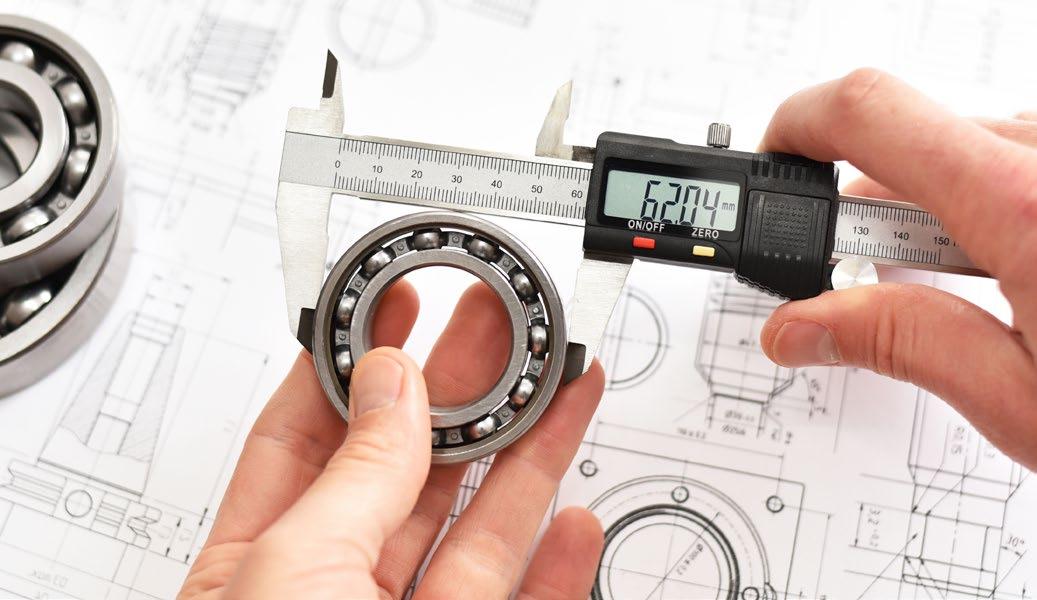

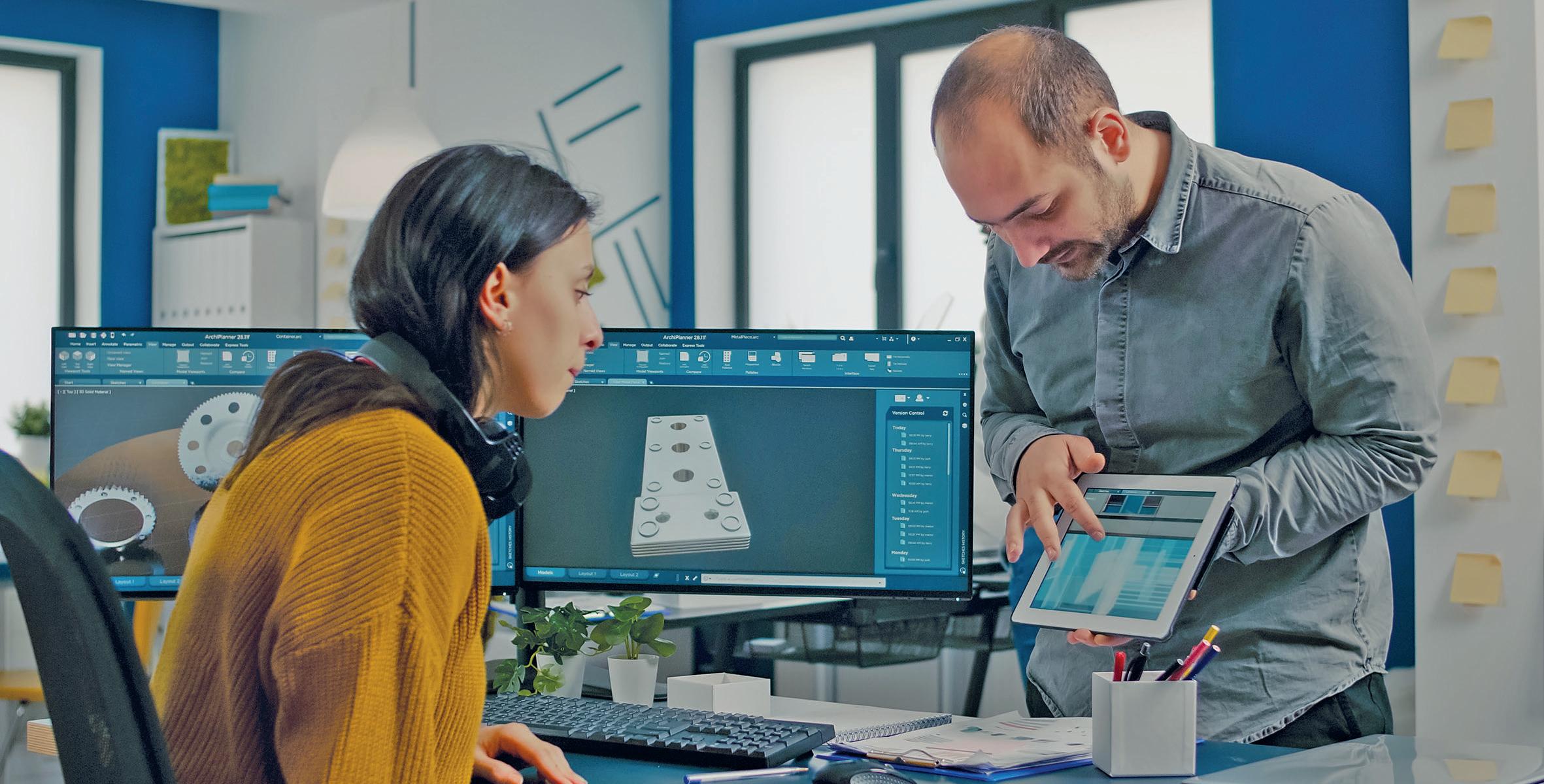

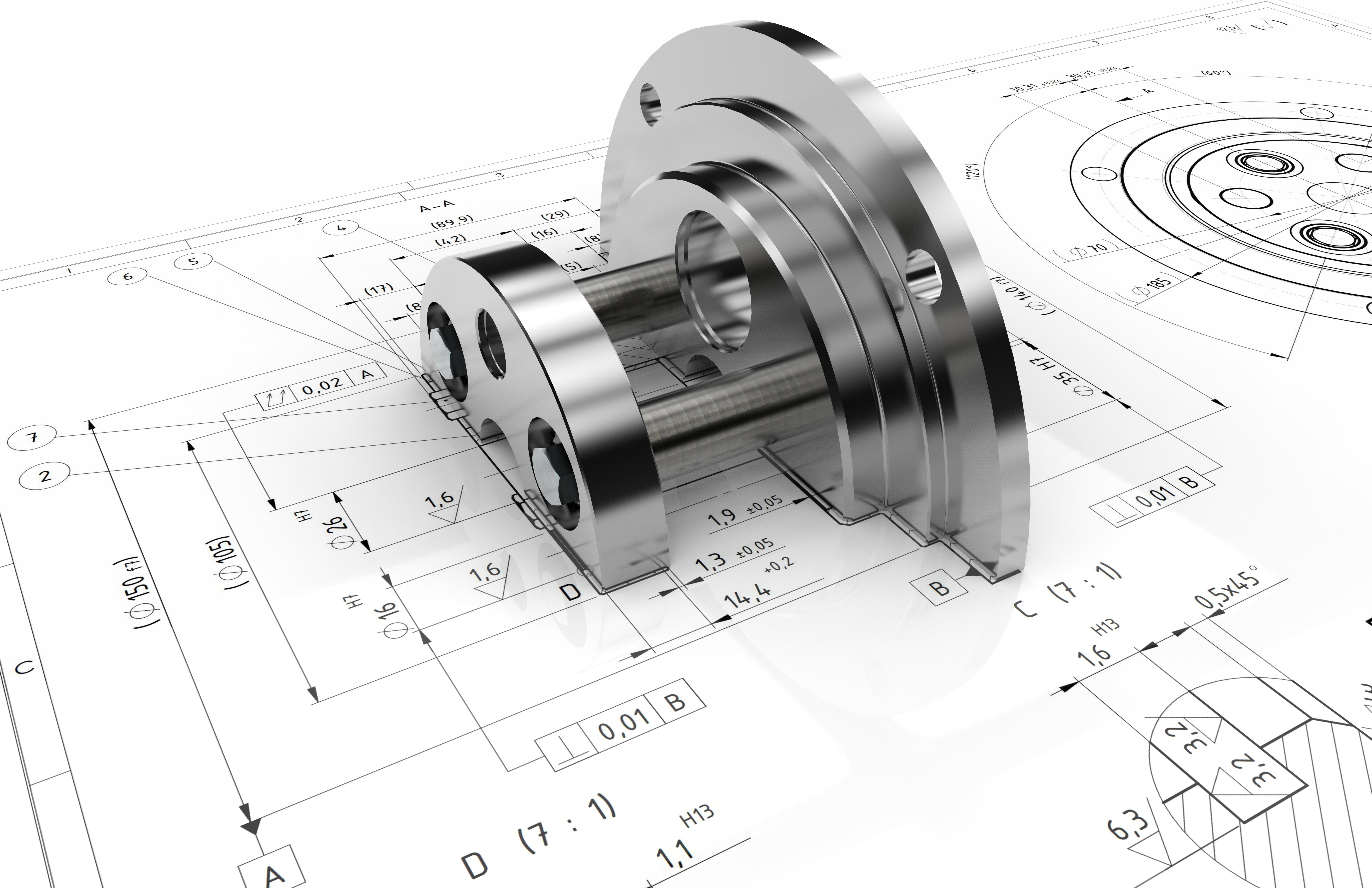

Cuando se diseña una pieza o producto, se asumen situaciones y comportamientos, se realizan múltiples cálculos, se toman decisiones, etc., sin olvidar la creatividad individual. Todo esto conduce a un resultado, pero ese resultado no será en absoluto el final del proceso de diseño. En realidad, se trata únicamente de la primera fase del procedimiento. Una vez transcurrida, se comienza a recibir las primeras muestras, se realizarán los ensamblajes y se obtendrán los primeros prototipos, pero, intrínsecas a estas tareas, existe una serie de trabajos fundamentales, que son aquellos que están relacionados con la metrología y ensayos. Estos verifican que toda la teoría aplicada se corresponde con la realidad alcanzada, lo que permite subsanar posibles errores o inexactitudes al mismo tiempo que se mejoran los diseños.

1.1. Metrología

1.2. Ensayos

1.3. Aplicaciones de la metrología y ensayos en la fabricación mecánica

✓ Entender la necesidad de metrologías y ensayos asociados al diseño y fabricación.

✓ Profundizar en los distintos campos de aplicación de la metrología y los ensayos.

✓ Conocer los principales ensayos aplicados al diseño y fabricación.

✓ Estudiar las ventajas asociadas a la medición y los ensayos de piezas y productos.

La metrología es la disciplina científica que cuantifica las magnitudes físicas. Desde los inicios de la humanidad, se ha tenido la necesidad de asignar un número a los objetos o realidades con el fin de cuantificarlas. Es un hecho tan profundamente interiorizado que, prácticamente, se realiza de forma cotidiana casi sin ser conscientes.

Cuando se compra en el supermercado, se hace por peso, litros e incluso por unidades; incluso cuando se comparan las tonalidades en colores o brillos, es decir, en la actividad diaria, de forma continua, se está midiendo o solicitando medidas.

Los egipcios utilizaban la escritura jeroglífica y, con estos símbolos, representaban números o ideas. En sus inicios, existió una gran cantidad de sistemas de medida que, inevitablemente, actuaban en áreas geográficas muy reducidas. Estas áreas de aplicación fueron ampliándose por las exigencias de la actividad comercial y de la necesidad de relacionarse con otros pueblos, las cuales han ido creciendo en la humanidad hasta llegar a la actualidad, donde se rigen por el sistema internacional de pesos y medidas (SI).

1.1. Las actividades comerciales siempre han requerido algún tipo de medición.

Desde la Antigüedad, el intercambio comercial se ha basado en el peso y longitud de los productos y se ha resuelto en cada época con los medios de los que se disponía, según el nivel de exactitud e incertidumbre necesarios del momento. Durante la Revolución Industrial, el proceso de unificación de la medición se vio acelerado, culminando en la creación de la Oficina Internacional de Pesos y Medidas en 1872, que definió los patrones fundamentales de longitud (metro) y peso (kilogramo) con los que poder realizar comparaciones, creándose así el sistema internacional de pesos y medidas.

Todo esto trata de un proceso sumamente importante y de gran valor añadido a todos los trabajos relacionados con la electromecánica, tanto en el ámbito de una pieza individual como en el de subconjuntos y producto acabado. Para evaluar la viabilidad, validez y calidades, siempre se debe asignar un número a una característica que permita su comparación.

Metrología. Ciencia y técnica que se dedica al estudio de los sistemas de pesos y medidas, así como a la determinación de las magnitudes físicas. La medición es la acción de comparar una magnitud física con un patrón con la finalidad de cuantificar dicha magnitud.

Cada magnitud fisicoquímica (ciencia que estudia la materia empleando fenómenos físicos y químicos) requiere un tratamiento específico de medición, es decir, un patrón de medida con el que comparar. Por este motivo, la metrología se divide en diversos campos de aplicación con su unidad de medida correspondiente.

Tabla 1.1. Magnitudes de medidas y sus unidades

Dimensional

Fuerzas y masas

Volumen

Temperatura

Longitudes, distancias. Dimensión de un cuerpo considerándolo en línea recta. Su unidad o patrón de medida es el metro (m).

Pesos. Fuerza con la que atrae la Tierra a un cuerpo por la acción de la gravedad. Unidad de medida, el kilogramo (kg).

Espacio que ocupa un cuerpo.

Unidad de medida, el litro (l).

Térmica. Nivel de calor de un cuerpo. Unidad de medida, grados Celsius (°C).

Tensión. Presión que se ejerce sobre los electrones en un circuito eléctrico.

Unidad de medida, voltios (V).

Corriente. Cantidad de electrones que circulan por un circuito eléctrico.

Unidad de medida, amperio (A).

Electricidad

Resistencia. Oposición de un conductor a ser atravesado por la corriente.

Unidad de medida, ohmio (Ω).

Frecuencia. En corriente alterna, es el número de veces que una onda sinusoidal se repite, o completa, un ciclo de positivo a negativo.

Unidad de medida, hercio (Hz).

Nivel sonoro. Volumen del sonido.

Ruido y vibración

Unidad de medida el decibelio (dB).

Vibración. Movimiento acelerado (vaivén) de un cuerpo.

Unidad de medida, hercio (Hz).

Existen muchas más magnitudes de medida, pero se han recogido las que suelen ser más significativas cuando se trata de piezas, subconjuntos y máquinas en el campo de la fabricación mecánica. No obstante, las dimensiones de cualquier producto son cruciales y la precisión debe ser máxima porque facilitan casi todas las tareas que se realizan en el mundo industrializado.

Aunque la unidad de medida dimensional del sistema internacional es el metro, en el mundo anglosajón, también está muy extendido el sistema imperial (pulgadas), pero tiende a desaparecer y acogerse al SI. Una pulgada (in) equivale a 25,4 mm.

Esto mismo sucede con otras magnitudes como volumen o peso.

Actividad resuelta 1.1

Indica la época y cómo se materializó el sistema internacional de pesos y medidas.

Solución:

Durante la Revolución Industrial, con la creación de la Oficina Internacional de Pesos y Medidas en 1872, que definió los patrones fundamentales de longitud (metro) y peso (kilogramo).

1.1. Explica cuáles son las principales magnitudes eléctricas y cómo se definen.

1.2. ¿Cuántos milímetros son una pulgada? ¿Cuántos milímetros son 1/8 de pulgada?

1.3. Indica cuáles son las principales magnitudes de ruido y vibración, así como sus unidades de medida.

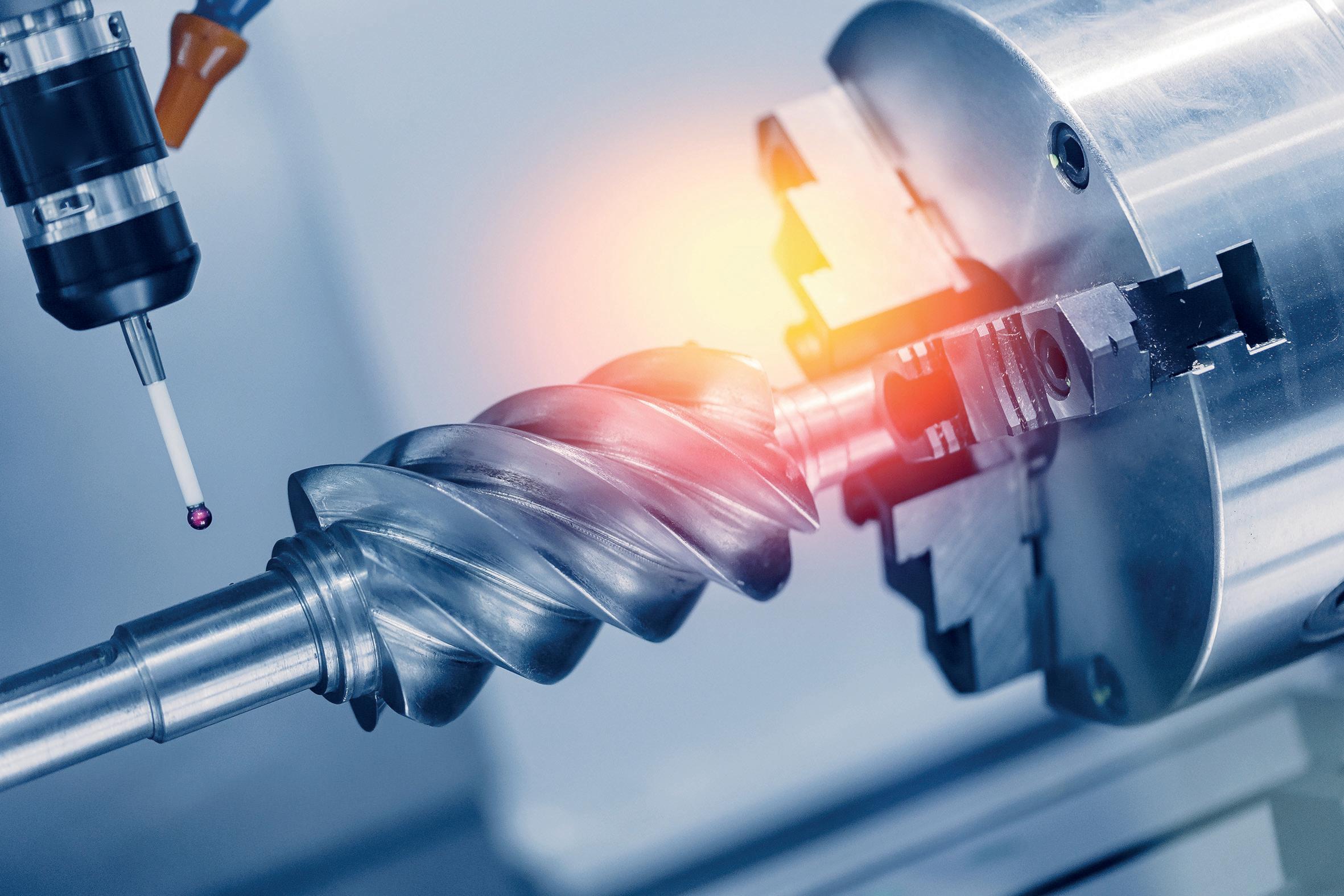

Los ensayos son pruebas que se realizan con el fin de averiguar si una pieza o producto cumple con unas características establecidas o también para determinarlas. En realidad, se trata de aplicar la metrología a casos prácticos concretos, como podría ser la medición de una pieza en un ensayo dimensional. De igual manera, sucede con las medidas eléctricas o de cualquier otra índole.

1.2.1.

Cuando se diseña una máquina, el propósito que se persigue, además de que ejerza su función de forma perfecta, es que las distintas piezas y conjuntos que la componen funcionen sin fallos durante largos periodos de tiempo. Es cierto que muchos parámetros son conocidos de antemano y, por tanto, se aplica una gran cantidad de información, cálculos y experiencia, pero confiar únicamente en la teoría nunca es una buena estrategia. Los ensayos son pruebas prácticas que comparan la teoría con la realidad y, en casos precisos, permiten rectificar y recalcular parámetros para alcanzar el objetivo deseado.

Cuando los productos ya están en producción y en el mercado, los ensayos permiten comprobar si se han producido cambios en los materiales o procesos que alteren la calidad final para, en caso de ser necesario, tomar medidas correctoras. También se llevan a cabo ensayos en productos ya comercializados como respuesta a problemas detectados.

También es importante hacer ensayos sobre los productos que garanticen tanto la seguridad física del usuario como la medioambiental. Los ensayos de este tipo están establecidos por un

organismo oficial en cada país para cumplir con su legislación aplicable y que los productos puedan comercializarse.

En función del objeto, función y medición aplicada, los ensayos pueden tipificarse.

Los más habituales en pieza individual mecánica son:

Rotura. Tracción y compresión.

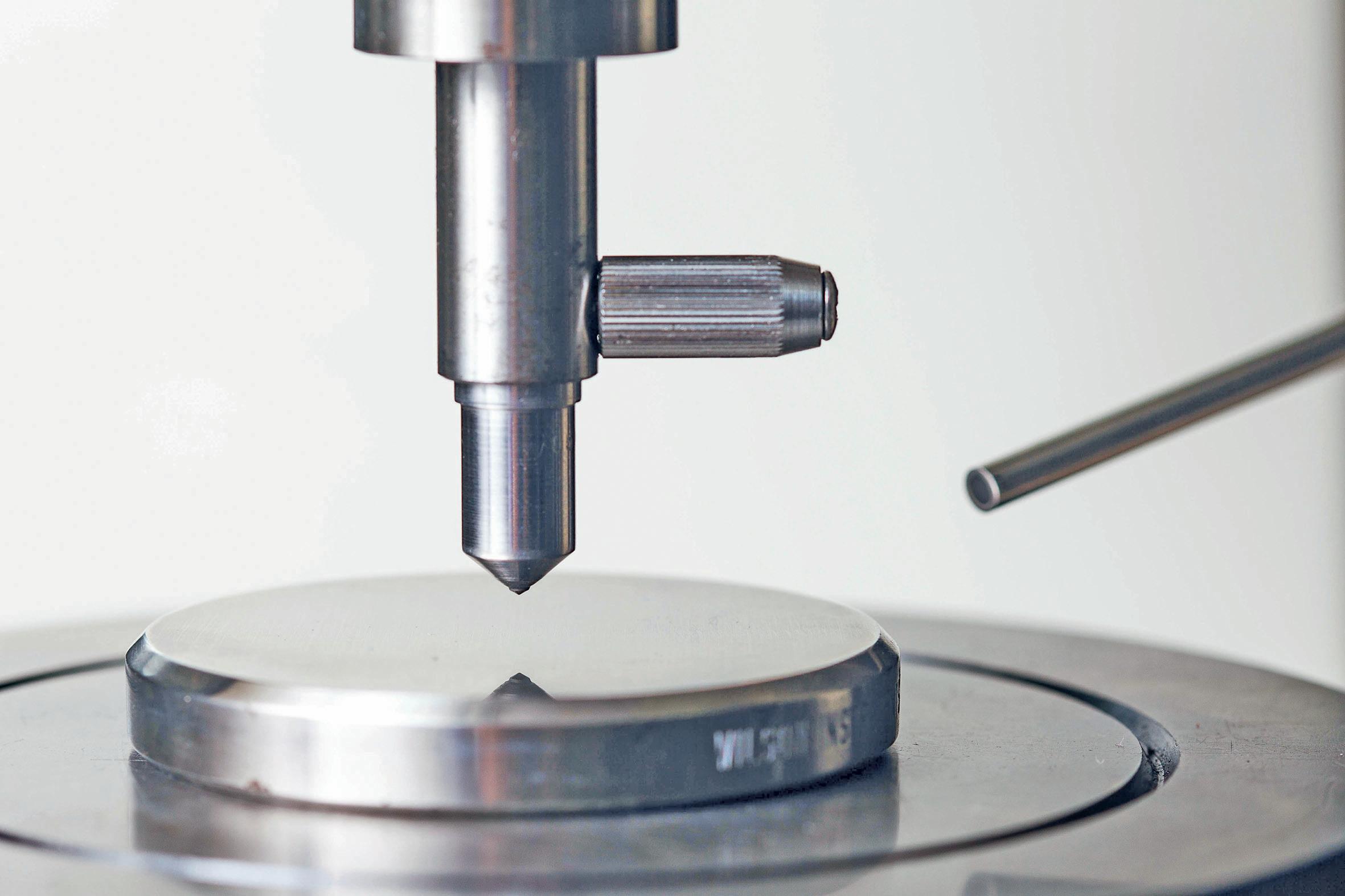

Dureza. Deformación de los materiales.

En elementos eléctricos:

Resistencia/conductividad.

Aislamiento.

Fugas.

Descargas y protección electroestática.

Aunque alguno de los anteriores también puede aplicarse a subconjuntos o producto acabado, los más específicos son:

Fiabilidad. Probabilidad de buen funcionamiento.

Usabilidad. Facilidad de uso.

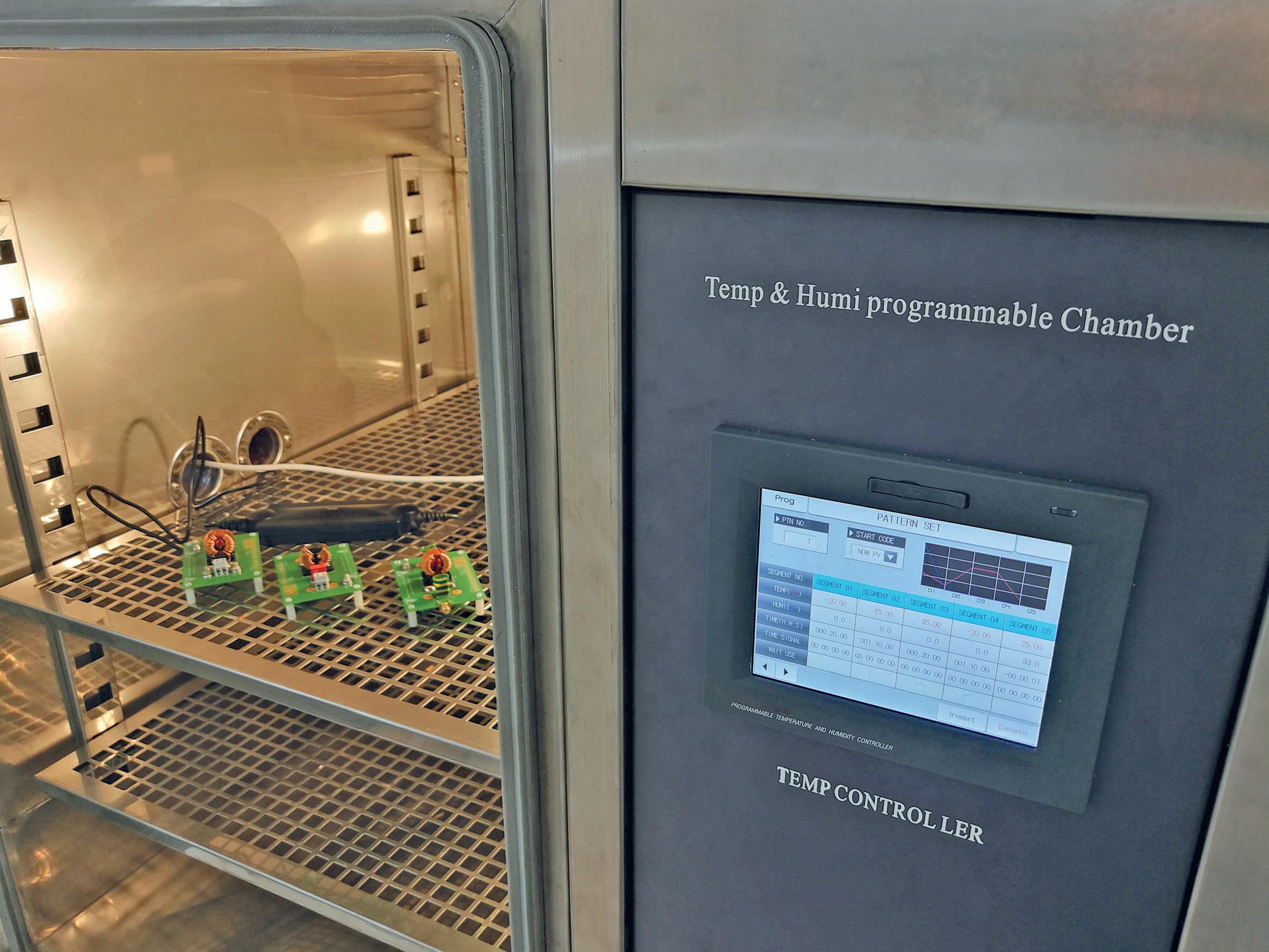

Climático. Temperatura y humedad.

Resistencia a la luz. Solidez cromática.

Estanquidad. Capacidad de aislarse de agentes externos.

Vibración. Resistencia a vibraciones y vibración producida al trabajar.

Ruido. Contaminación sonora.

Durabilidad. Resistencia al uso.

Cuando un ensayo o test falla, generalmente, será necesario el rediseño o sustitución de los materiales con los que está fabricado. El rediseño puede incluir la incorporación de algún elemento.

Indica qué es y para qué sirve un ensayo industrial.

Solución:

Los ensayos son las pruebas que se realizan con el fin de averiguar si una pieza o producto cumple con unas características o para determinar estas.

¿Qué objetivo tiene realizar ensayos cuando un producto ya está en producción y comercializado?

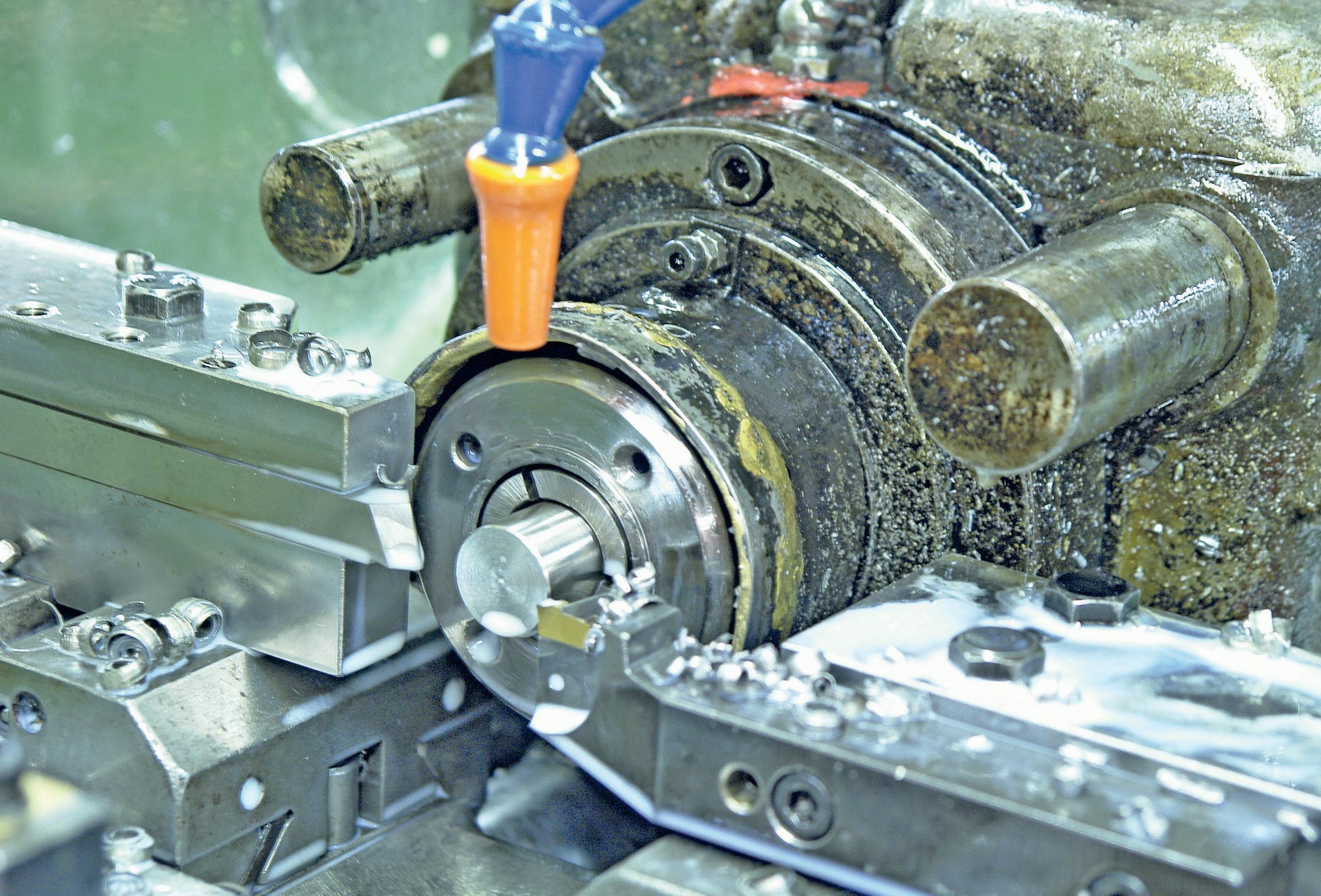

En las distintas fases de diseño y producción de una máquina, deben aplicarse metrologías y ensayos que aseguren que todo está según lo previsto o, en caso contrario, que ayuden a realizar las correcciones oportunas.

La cadencia y objetivo de su aplicación en diseño debería ser la siguiente:

1. En una pieza individual, asegurar que las piezas cumplen tolerancias dimensionales y características fisicomecánicas.

2. En subconjuntos montados, se detectará si existen o no desviaciones que haya que corregir sin necesidad de esperar a tener toda la máquina montada.

Esto permitirá detectar y localizar de inmediato los posibles fallos sin dificultad ni pérdidas de tiempo. Además, se debe tener en cuenta que una disfunción en un subconjunto podría quedar enmascarada en el funcionamiento global de la máquina.

3. En máquina completa finalizada, deberán realizarse los ensayos y medidas que aseguren que sus especificaciones técnicas son las que se planificaron en su momento.

4. Realización de los ensayos normativos y de seguridad que permitan la certificación y comercialización de la máquina.

Cuando un producto está en producción, la cadencia en realidad será la misma, con la diferencia de que las pruebas serán más relajadas. Se medirá y ensayará una menor cantidad de características y piezas, salvo que afecten a la seguridad. No será lo mismo un aspecto visual que, por ejemplo, el mecanismo de frenado de un vehículo.

Existe una amplia gama de mediciones y ensayos tanto en pieza individual como en subsistemas y equipos completos. La gran importancia de estos abarca tres fases fundamentales.

Durante el diseño, se llevan a cabo cálculos basados en una serie de informaciones y asunciones que, inevitablemente, se deben contrastar con la realidad alcanzada. Con las nuevas tecnologías, se dispone de más y mejores herramientas, incluidas todas las relacionadas con la industria 4.0, sin embargo, no se puede caer en el error de pensar que no se requiere evaluar los resultados alcanzados, aunque sí es cierto que ayudan a reducir significativamente los tiempos y a mejorar la calidad de los diseños.

1.3.2. Certificación

Para que una máquina o equipo pueda venderse, hay que cumplir una serie de requisitos legales demostrables, en su gran mayoría, de seguridad personal y medioambiental, para lo cual será necesario aplicar una serie de ensayos y mediciones. Por ejemplo, en Europa, hay que cumplir con su normativa específica y conseguir la acreditación y marcado CE.

1.3.3. Producción

Figura 1.6. Marcado de conformidad de producto con la normativa europea.

Una vez que los productos ya están en fase de producción, es necesario llevar a cabo ensayos y mediciones para asegurarse de que todo continúe de acuerdo con lo establecido en su diseño, que no se produzcan ineficiencias ni contratiempos y que cumplan con los estándares de calidad especificados.

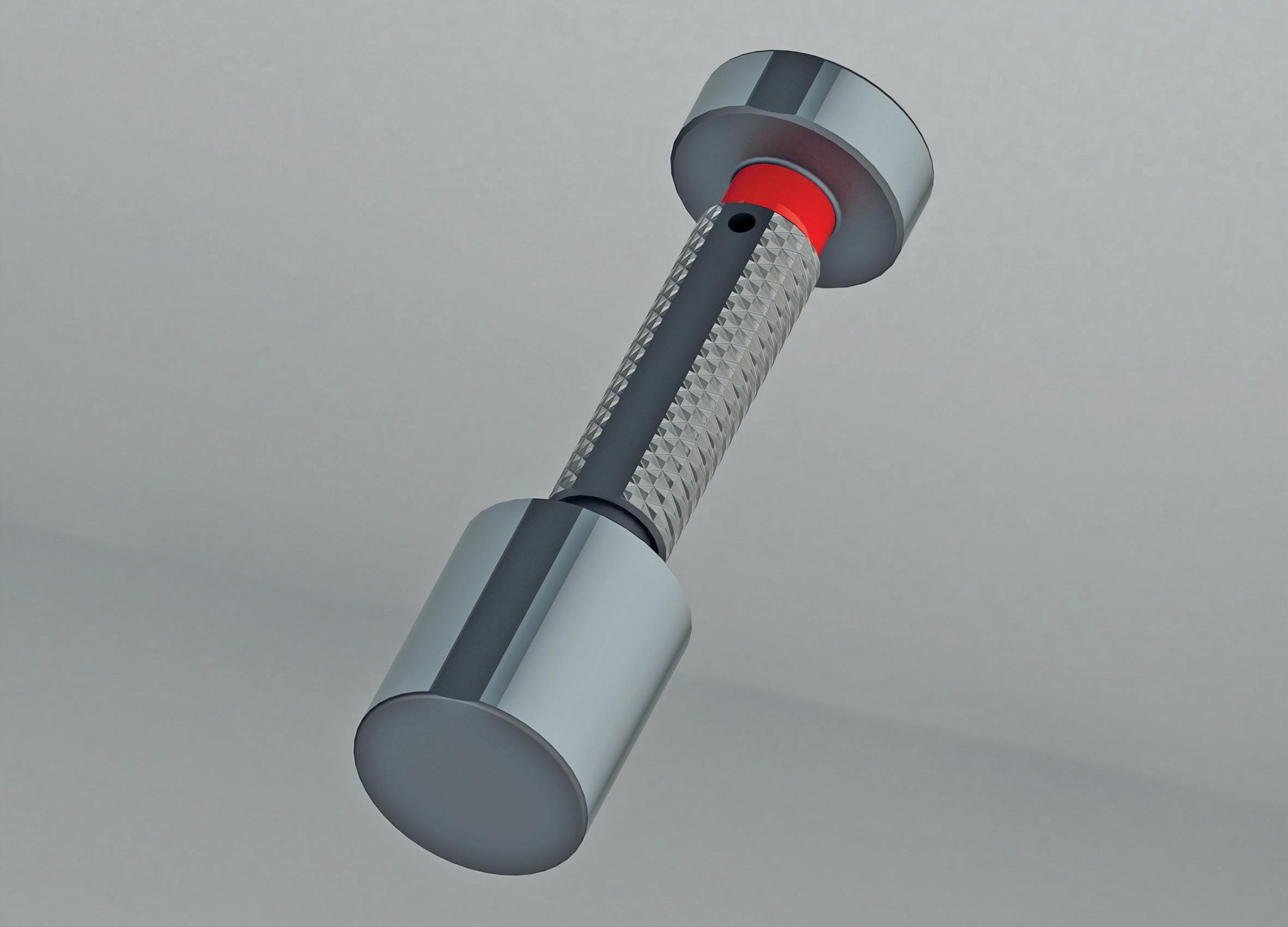

Figura 1.7. La realidad conseguida siempre debe contrastarse con lo especificado.

Por todo lo expuesto, se puede ver que la metrología y los ensayos son un proceso clave en la fabricación mecánica o electromecánica, tanto desde la vertiente de diseño como desde la posterior de aseguramiento de la calidad, y, por tanto, son áreas y técnicas asociadas que se deben conocer en profundidad.

1.5. ¿Son imprescindibles los ensayos en una máquina para poder venderla al público? Razona tu respuesta.

1.6. ¿Qué objetivo tiene realizar ensayos durante la fase de diseño? ¿Y para la certificación del producto?

Tipos de metrología y ensayos

De forma genérica, explica en qué fases de producción aplicarías metrologías y ensayos en un producto.

Solución:

Las primeras medidas y ensayos deben realizarse sobre una pieza individual para asegurarse de que estas cumplen lo especificado.

El segundo paso será el de aplicar las medidas y ensayos a los diversos subconjuntos de la máquina o producto. De este modo, se podrá evaluar la evolución de la fabricación anticipando lo que podría ser un resultado final no esperado en el que los síntomas de un mal funcionamiento o funcionamiento por debajo de sus especificaciones puedan quedar enmascarados.

Finalmente, se aplicarán las medidas y ensayos necesarios en el producto final, tanto para garantizar que cumple las especificaciones de su diseño cómo los estándares de seguridad requeridos por la legislación aplicable.

de metrología y ensayos

En un producto con una carga importante de conjuntos y piezas mecánicas, de forma genérica, ¿qué mediciones y ensayos serían aplicables?

Metrología

Campos de la metrología

Dimensional

Fuerzas y masas

Volumen

Temperatura

Electricidad

Ruido y vibración

Pieza individual mecánica

Ensayos

Tipos de ensayos

Elementos eléctricos

Aplicaciones de la metrología y los ensayos

Subconjuntos y producto acabado

Diseño

Certificación

Producción

Rotura

Dureza

Resistencia o conductividad

Aislamiento Fugas

Descargas y protección electroestática

Fiabilidad

Usabilidad

Climático

Resistencia a la luz

Estanquidad

Vibración

Ruido

Durabilidad

1.1. La metrología y los ensayos verifican:

a) Los cambios de elementos realizados en una máquina.

b) Que toda la teoría aplicada en los diseños se corresponde con la realidad alcanzada.

c) Si se han subsanado los errores o inexactitudes en los diseños.

1.2. La metrología y los ensayos permiten:

a) Comprobar y/o mejorar las piezas y productos finales.

b) Detectar averías en máquinas que afecten a su normal funcionamiento.

c) Localizar las averías o defectos en máquinas y piezas.

1.3. La metrología es:

a) La acción de comparar una magnitud física con un patrón para cuantificar dicha magnitud.

b) La ciencia y técnica que se dedica al estudio de los sistemas de pesos y medidas, así como a la determinación de las magnitudes físicas.

c) La acción de comparar con los patrones de distancia y ángulos.

1.4. La medición es:

a) La acción de comparar una magnitud física con un patrón para cuantificar dicha magnitud.

b) Puede establecerse por intervalos de tiempo o de uso efectivo e incluso por la combinación de ambos.

c) La sucesión de intervalos de uso efectivo.

1.5. El sistema de medida utilizado:

a) Universalmente, es el sistema internacional de pesos y medidas, aunque existen otros como el sistema imperial anglosajón.

b) En la actualidad, es el sistema internacional de pesos y medidas, aunque históricamente existieron otros.

c) Varía en función de la región geográfica.

1.6. Los campos de la metrología son:

a) Pesos y medidas.

b) Principalmente, kilogramo, metro y litro, aunque existen muchos más en función de la magnitud que se desee medir.

c) Los grupos de aplicación de comparación con patrones: dimensional, fuerzas y masas, volumen, electricidad, etcétera.

1.7. Industrialmente hablando, un ensayo es:

a) Las pruebas que se realizan con el fin de averiguar si una pieza o producto, o bien, cumple con unas características o para determinar estas.

b) Poner en práctica una acción o actividad con el fin de perfeccionar su ejecución.

c) El análisis de los parámetros internos del equipo, máquina o pieza con el objetivo de detectar posibles averías.

1.8. ¿Pueden los ensayos aplicarse a una pieza individual?

a) Sí, si esta es una pieza mecánica.

b) Sí, exceptuando las piezas mecánicas.

c) Sí, en cualquier tipo de pieza.

1.9. ¿Pueden los ensayos aplicarse también a un equipo final?

a) No, este ya debe funcionar correctamente y tener su diseño finalizado.

b) Sí, siempre es importante o, cuando menos, útil.

c) Dependerá del tipo de equipo o máquina que se vaya a ensayar.

1.10. Los ensayos se aplican únicamente en la fase de diseño:

a) No únicamente, también son necesarios para la certificación del producto.

b) Verdadero.

c) No únicamente, también son necesarios para asegurar las producciones o en la certificación del producto.

1.11. Indica por qué es necesaria la metrología y ensayos en la fase de diseño. ¿Y en producción?

1.12. Explica cómo se aplica la metrología en las compras de un supermercado.

1.13. Enumera cuatro campos de la metrología.

1.14. Nombra cinco tipos de test aplicables a subconjuntos o producto acabado.

1.15. ¿Qué ensayos pueden ser útiles para determinar la seguridad de un automóvil?

1.16. ¿Cómo se mide el color por coordenadas l, a, b? Explica estos parámetros.

1.17. Describe para qué sirve y en qué consiste un ensayo de usabilidad.

Applus+ Laboratories, empresa dedicada a la realización de ensayos industriales y certificación de producto.

https://www.appluslaboratories.com/global/es

Mitutoyo, empresa de equipos de metrología. https://mitutoyo.es/es_es

Aquateknica, empresa dedicada a instrumentos de medición de color, luz, brillo y temperatura. https://www.aquateknica.com/conoce-el-espacio-de-color-cie-lab

La medición y los ensayos son procesos que requieren cuidados muy especiales en los que es fundamental poner mucha atención. Tanto las piezas, materiales o productos que se quiere evaluar como los medios e instalaciones que se van a utilizar deberán estar sometidos a unos estrictos controles.

La medición y los ensayos están sujetos a normas de aplicación internacionales que deberán ser respetadas si se desea que los resultados obtenidos tengan validez y sean aceptados en cualquier ámbito industrial.

2.1. Preparación para la verificación de dimensiones geométricas y superficiales

2.2. Condiciones para realizar las mediciones y ensayos

2.3. Preparación para la verificación por los métodos de ensayos no destructivos

2.4. Preparación para la verificación por los métodos de ensayos destructivos

✓ Concienciar de la necesidad de que las metrologías y los ensayos son procesos que requieren cuidados especiales.

✓ Aprender las técnicas de preparación de los materiales y productos que se quiere verificar.

✓ Estudiar los cuidados que se deben tener con los equipos empleados en ensayos y mediciones.

✓ Profundizar en las características que debe cumplir el entorno de trabajo en metrología y ensayos.

✓ Asimilar las definiciones de parámetros vinculados a la metrología y ensayos.

Como en cualquier actividad industrial, una pieza o producto que vaya a ser sometido a verificación deberá estar rigurosamente preparado. Además de esta comprobación previa, se han de tener en cuenta los resultados obtenidos y, en función de ellos, adoptar unas determinadas acciones. En este sentido, en todo lo que se refiere a la fiabilidad, debe haber plena seguridad de que los datos recabados son exactos, sin que generen duda alguna.

Uno de los problemas más frecuentes que afectan a los resultados de un análisis o medición es que no se conozca o no se preste la debida atención a los posibles defectos que pueda presentar una pieza. En función de la tecnología de fabricación de las piezas y sus materiales, estas pueden presentar anomalías que deben revisarse antes de los ensayos o mediciones y que, en caso de aparecer, deberán corregirse previamente.

No cabe duda de que se deben conocer las características y posibles problemas de la tecnología de fabricación de las piezas que se vayan a someter a medición o ensayos para poder discernir entre verdaderas deficiencias y características intrínsecas.

Fundición metálica. Las piezas de fundición, de forma más habitual, pueden presentar rebabas en la zona de partición del molde, faltas de llenado y/o burbujas (poros).

Moldeo plástico. Las piezas de moldeo plástico podrán presentar rebabas en las zonas de partición del molde, marcas en las zonas de correderas y expulsores, faltas de llenado, zonas quemadas, rechupes, marcas de flujo del material y puntos negros.

Estampación metálica. En las piezas de estampación metálica, pueden darse defectos como rebabas en zonas de corte, estiramientos y/o roturas en plegados (desgarros), deformaciones en geometrías cercanas a pliegues y ángulos de pliegues incorrecto, entre otros.

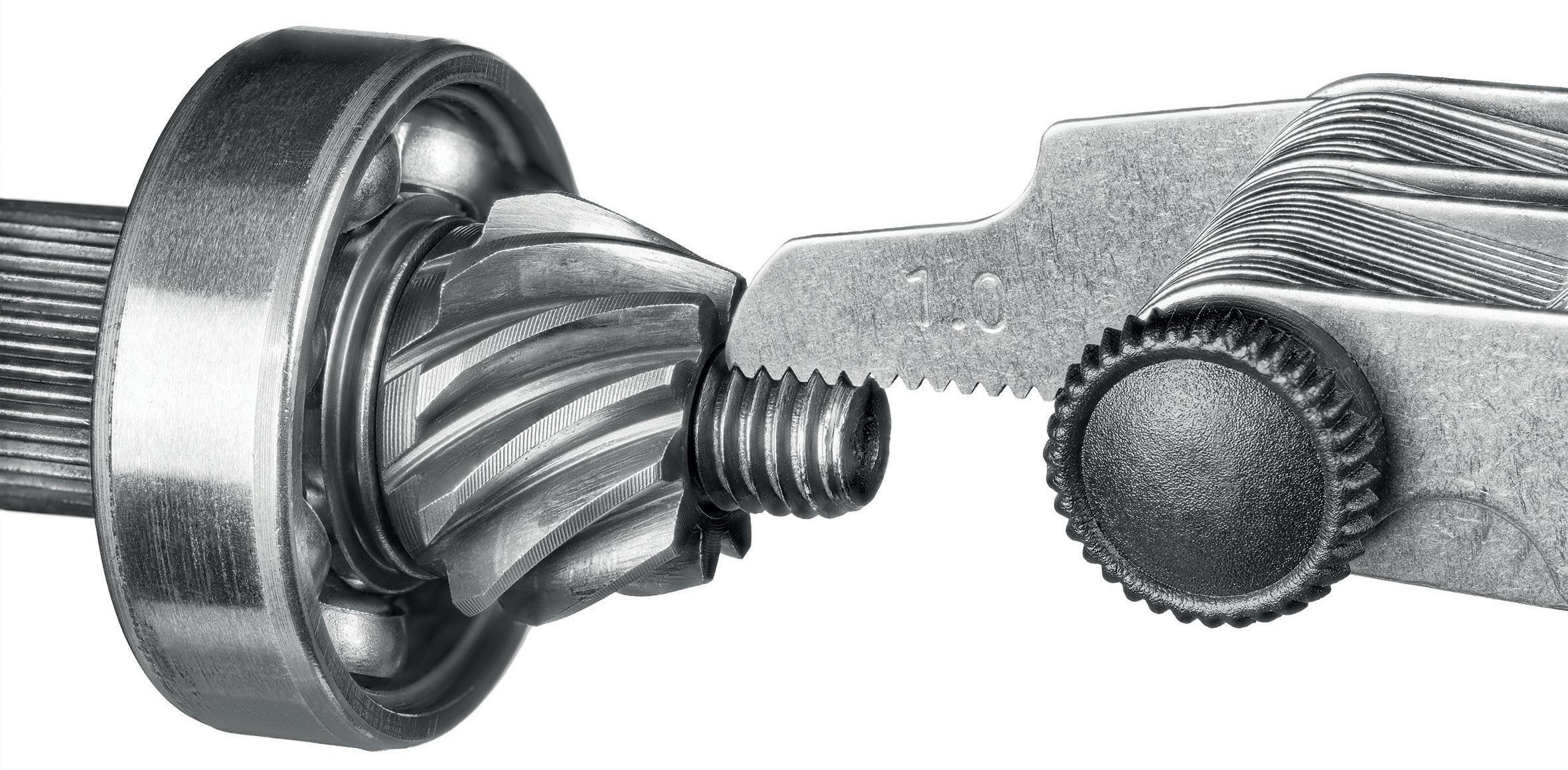

Mecanizados. Los defectos más típicos en piezas mecanizadas suelen ser marcas producidas por la herramienta, el arrastre de viruta o recalentamientos.

Impresión 3D. El defecto más general en la impresión 3D es el de las marcas que pueden ser visibles en la sucesión de capas por las que se imprimen e impregnación de polvo de material sobrante.

En los casos en que las deficiencias puedan ser subsanadas, como, por ejemplo, las rebabas, se deberán eliminar antes de su medición o ensayo, hay que recordar que siempre se han de limpiar cuidadosamente todos los elementos que hay que ensayar.

En todos los casos, se reportarán antes de la realización de las mediciones y/o ensayos los defectos detectados, ya que su solución podría llevar a variaciones en las piezas y estas deberán ser ensayadas una vez solucionados.

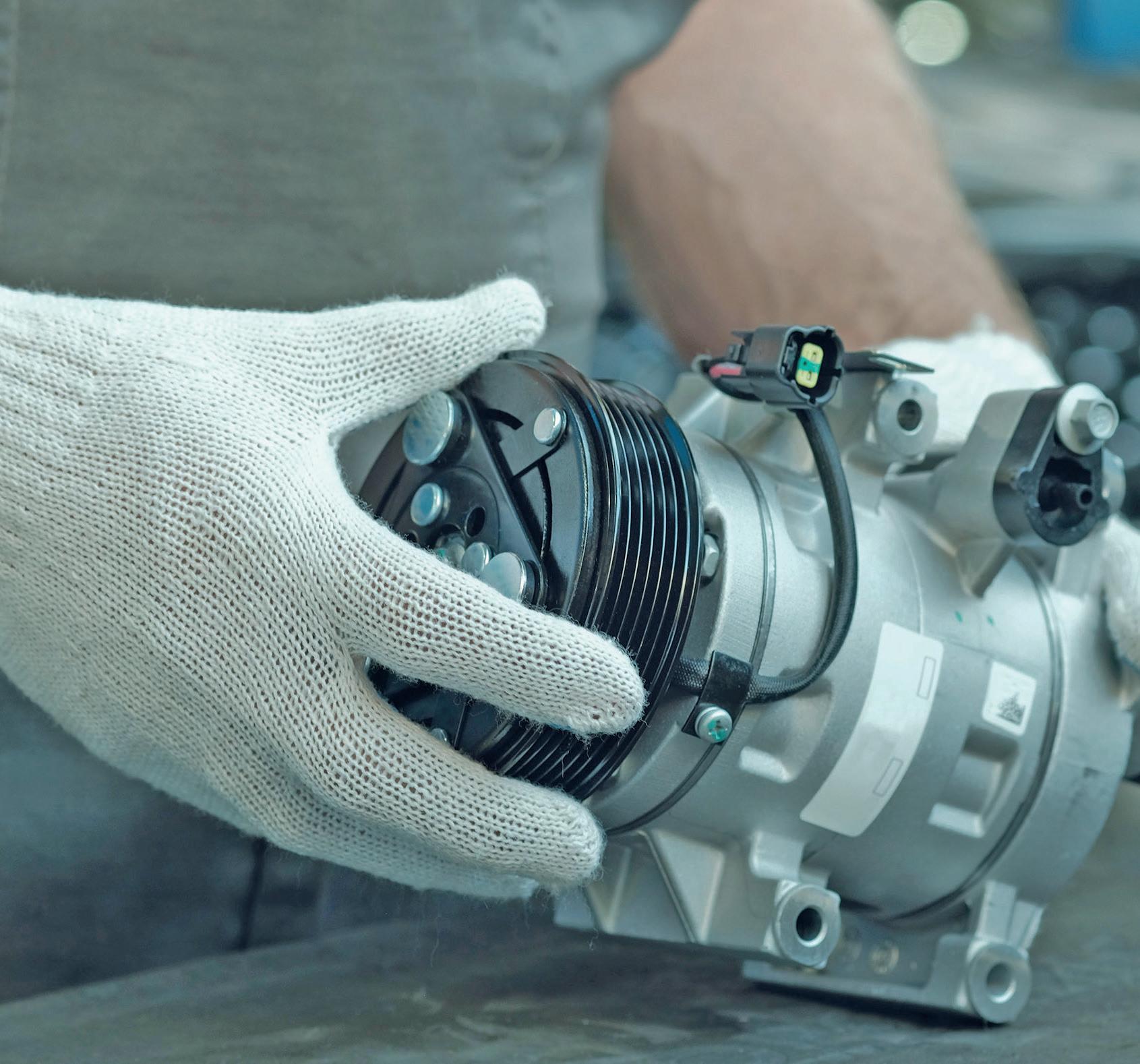

Aunque las piezas o máquinas no presenten defectos, es necesario tener una serie de precauciones para que los ensayos y mediciones llevadas a cabo sean realmente fiables, repetibles, contrastables y también trazables.

Limpieza

Ante todo y como primera medida, se ha de tener en cuenta la limpieza, como ya se ha mencionado, no únicamente de la muestra que será sometida a ensayo, sino también de todos los elementos que vayan a ser usados en su manipulación, incluyendo las manos de la persona que la maneja.

En muchas ocasiones, se deberán usar guantes, especialmente cuando se manipulen piezas de acero, ya que, aunque la humedad de sudor que pueda tener la piel de las manos sea mínima, en muchas ocasiones, puede resultar altamente corrosivo.

Identificación

Los elementos o piezas que se someten a ensayos y medidas deben identificarse debidamente. Esto puede realizarse de una manera tan sencilla como marcarlas con rotulador indeleble, con una numeración o pegándoles alguna etiqueta adhesiva también numerada. Si el producto ya contiene algún tipo de identificación, como bien puede ser un número de serie, esta debe ser su identificación.

Suele ser habitual que las piezas o productos ya tengan grabados fecha de fabricación y/o número de lote. Esto siempre ayudará a mantener su trazabilidad, pero igualmente se debe numerar los productos para distinguirlos entre sí.

La identificación asegura la trazabilidad y, en muchas ocasiones, se deben guardar también las muestras ensayadas para poder demostrarla.

La documentación generada en las mediciones y ensayos deberá archivarse y guardarse durante el tiempo que especifique la norma a la que el laboratorio se encuentre sometido.

Las piezas que se producen en un molde disminuyen de dimensión desde la partición del molde hacia el fondo de la cavidad. Esto se debe a que la pieza debe poder desmoldarse (salir del molde) sin quedarse atrapada. Las medidas indicadas en un plano, normalmente, serán las de la parte del cierre de molde (las mayores).

Figura 2.3. Técnico manipulando un ensamblaje con guantes.

Contrastar. Comprobar la exactitud o autenticidad de algo.

Fiabilidad. En este caso, la probabilidad de que una prueba o medida se haya realizado correctamente.

Repetible. Que puede repetirse en el mismo elemento obteniendo los mismos resultados.

Reproducible. Que puede ser realizado nuevamente en igualdad de condiciones.

Trazable. Que puede ser relacionado con una referencia superior mediante una cadena documentada de calibraciones.

Ya se ha mencionado anteriormente que las piezas o equipos que van a ser sometidos a ensayos o medidas deben ser revisados previamente y que es necesario eliminar virutas y suciedades, especialmente en ensayos mecánicos.

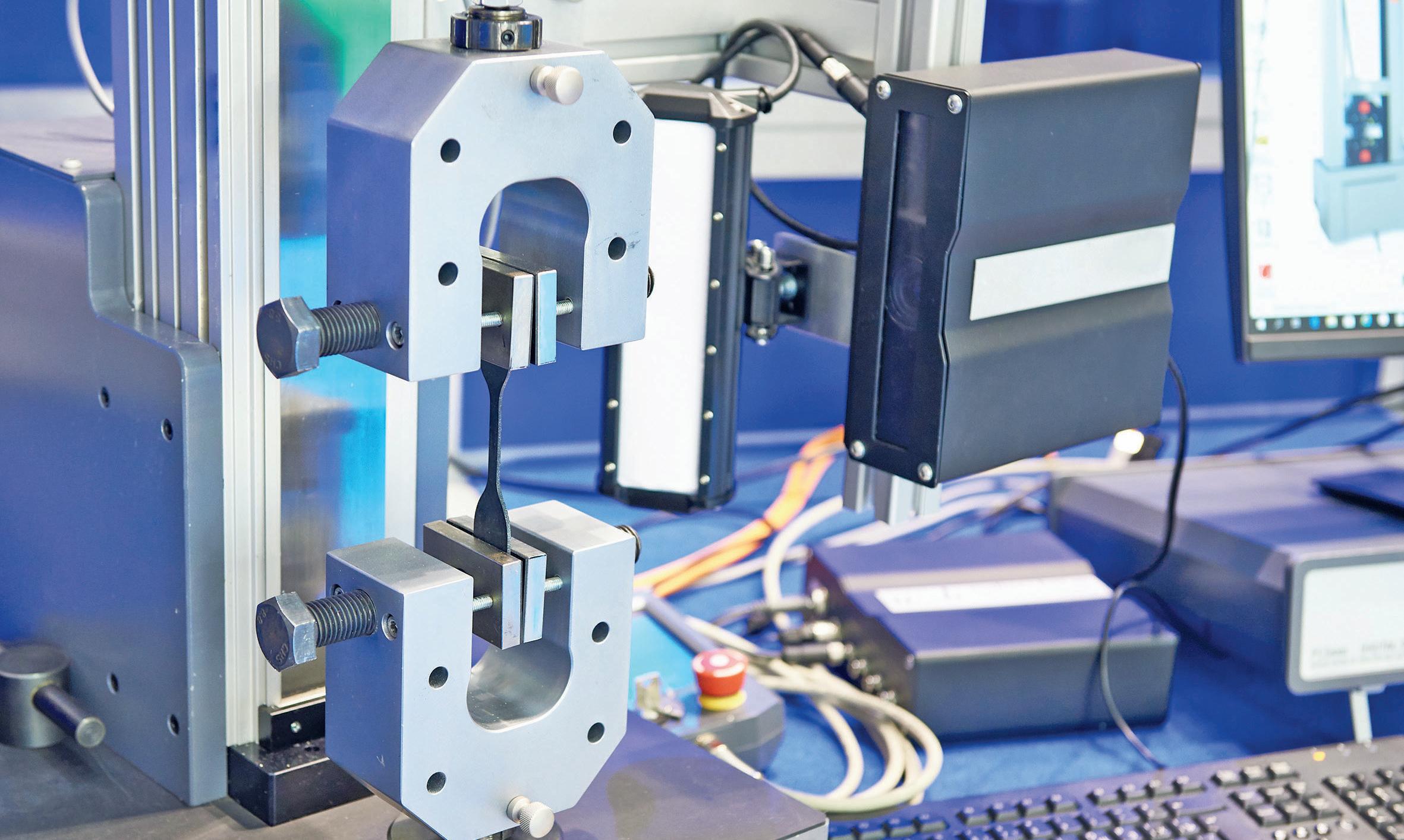

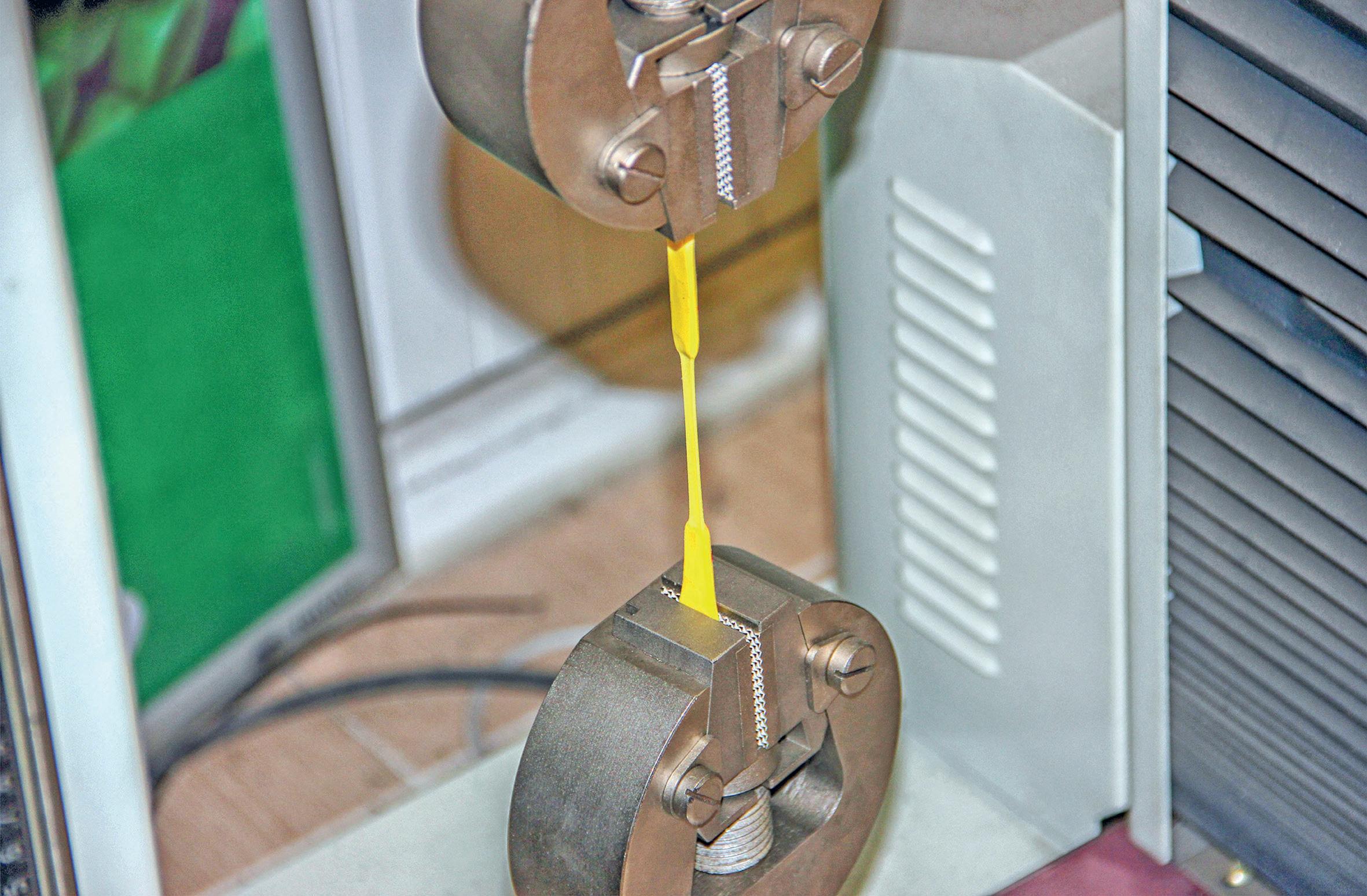

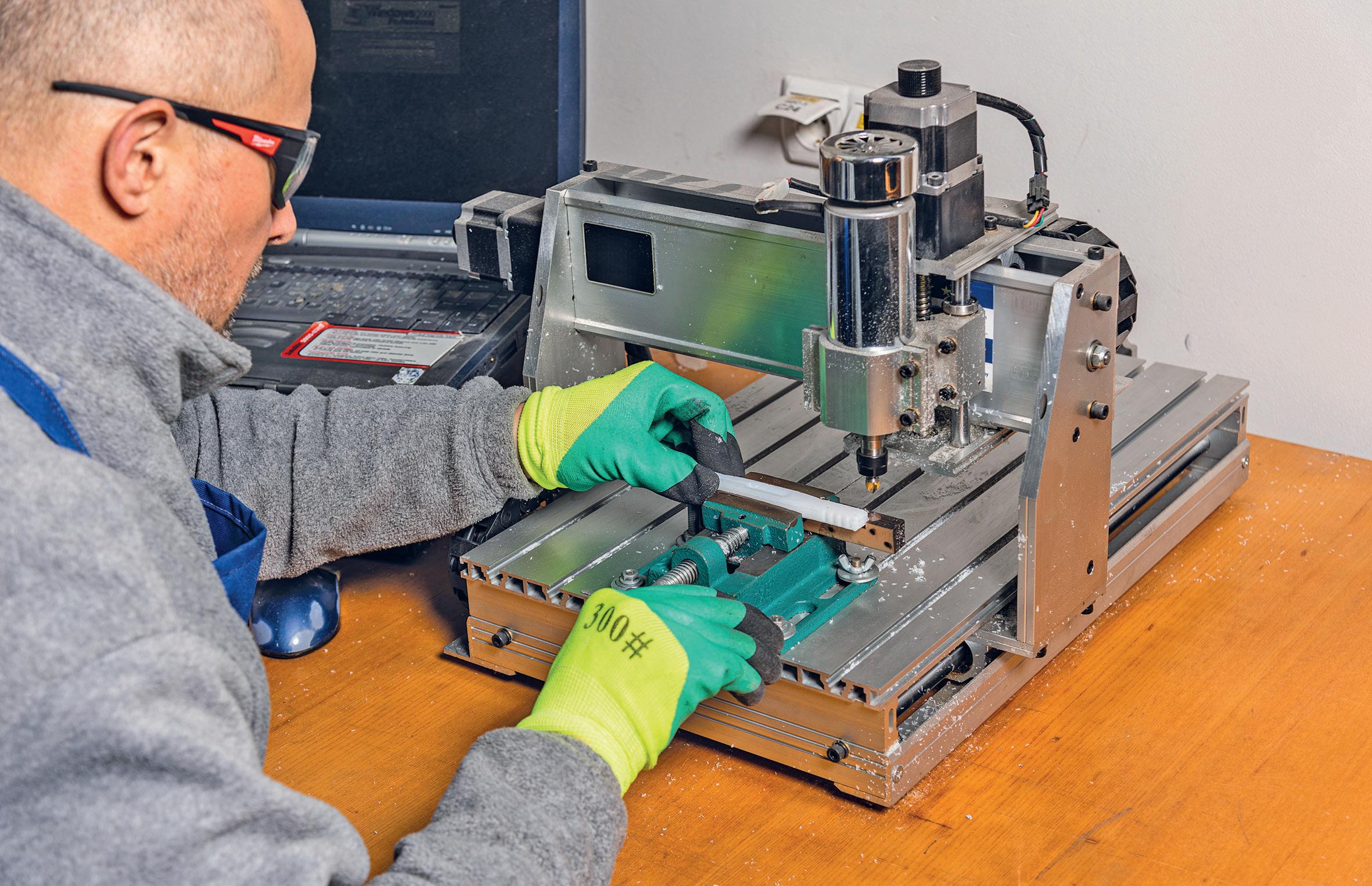

Para muchos tipos de ensayos, hay que preparar probetas de acuerdo con alguna norma ISO, DIN o ASME. Estas indicarán longitudes, espesores e incluso agarres, según sea el caso. Para ello, es habitual el uso de sierras de precisión.

Probetas o muestras. Trozo de material con dimensiones generalmente normalizadas para ensayos, como el de tracción. En piezas ya finalizadas, pueden realizarse de acuerdo con necesidades especiales de ensayos.

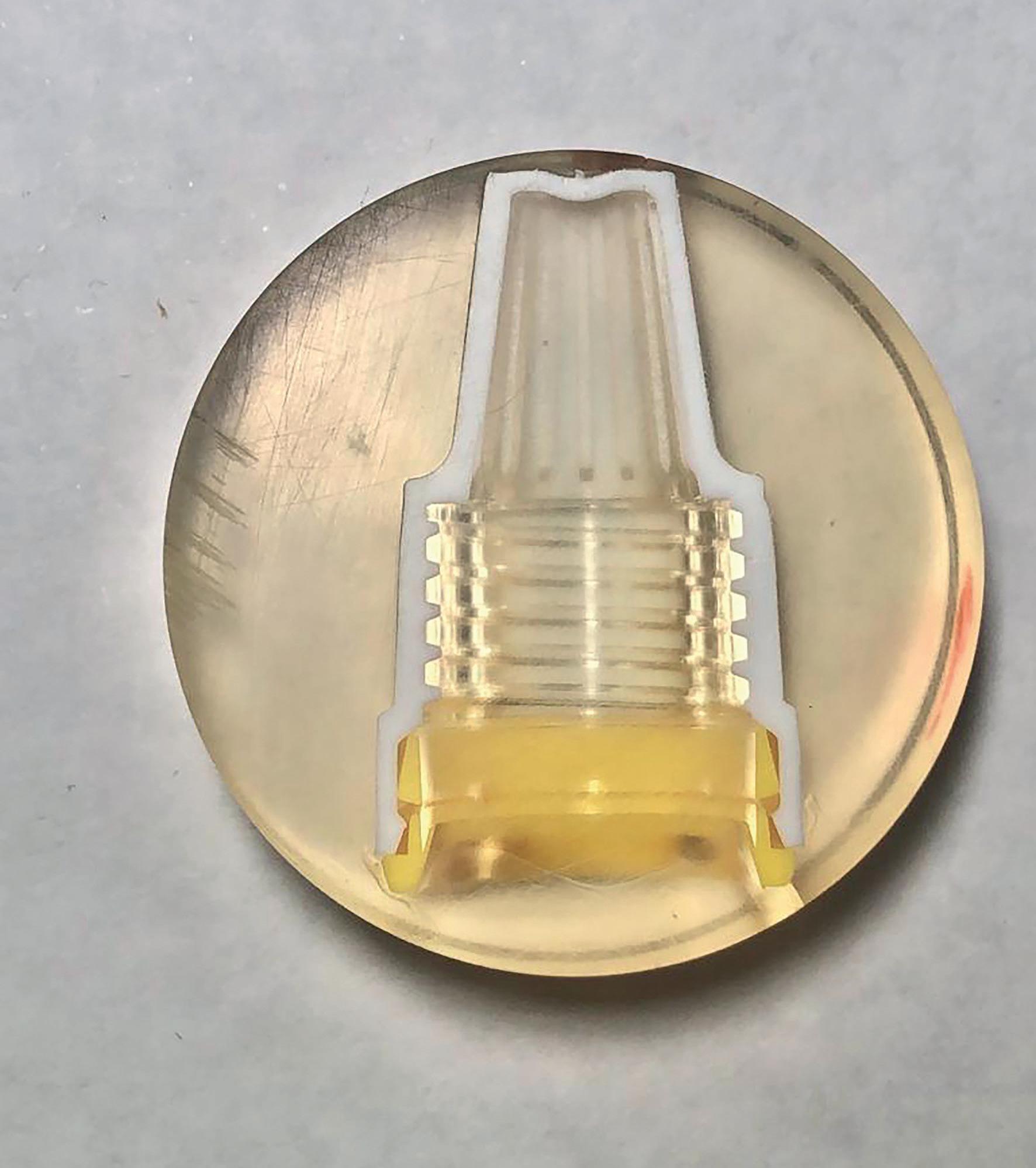

Figura 2.5. Probeta en resina de inhalador medicinal.

Ensayo de tracción mecánica en probeta normalizada.

En otras ocasiones, se requiere la elaboración de probetas encapsuladas en resinas. Estas se elaboran con la finalidad de poder cortar y pulir sin afectar a la geometría ni medidas de la pieza, como, por ejemplo, en piezas plásticas, ya que, al cortar, se calientan, alterando así su geometría original.

Las resinas existen de diversos tipos, pero siempre se componen del polvo de resina que se mezcla con un endurecedor. Esta mezcla endurecerá en un molde donde se habrá depositado la muestra que se quiere analizar. Una vez que se haya consolidado la resina, se procederá a la ejecución del corte y pulido.

Como se puede apreciar, la preparación de las muestras y su manipulación, tanto antes como después de los trabajos relacionados con la medición y ensayos, constituye un aspecto fundamental en el análisis y evaluación de estos.

Actividad resuelta 2.1

¿Cómo se mantiene la trazabilidad con la producción de los datos obtenidos en mediciones y ensayos?

Solución:

Se identifican las piezas en caso de que carezcan de algún distintivo que las localice, como el número de serie. También es posible que contengan grabado de fechas de fabricación, lote, etc., y,

Metrología y ensayos

en este caso, únicamente se debe añadir una numeración pegada en una etiqueta o escribiéndola directamente en la pieza con un rotulador indeleble. En numerosos casos, se debe guardar las muestras ensayadas por si, en el futuro, se presentara algún problema relacionado con ese lote de producción. La documentación generada debe estar archivada durante el tiempo que especifica la norma a la que se está sometida.

2.1. En una pieza plástica cuyas geometrías no sean accesibles, ¿podrás realizar las mediciones? En caso de que sea posible, ¿cómo deberás proceder y por qué?

2.2. ¿Cuáles son los defectos más típicos de las principales tecnologías de producción de piezas?

2.3. Explica la finalidad de elaborar probetas encapsuladas en resina.

Tal y como se ha comentado en el Apartado 2.1.2, en numerosos casos, es necesaria la realización de probetas para llevar a cabo ensayos o mediciones. Hay que tener en cuenta que todos los resultados reportados deben ser trazables, repetibles y reproducibles. Para que esto ocurra, es esencial seguir siempre el mismo proceso, también en la preparación del ensayo. Los procedimientos de preparación del ensayo serán una de sus tareas primordiales.

En la mayoría de los casos, cuando se ensayan materiales, hay una serie de requisitos normalizados que es necesario cumplir, tales como:

Tamaño.

Espesor.

Forma.

Hay probetas que el proveedor del material suministrará directamente, pero, en algunos casos, será el propio operario u operaria quien deba prepararlas y ha de hacerlo con un cuidado y equipos especiales. Los más utilizados se explican seguidamente.

Para ensayos, por ejemplo, de dureza, se puede tener que cortar la pieza o un trozo de material con un espesor suficiente a tal fin. Para ello, es necesario contar con una herramienta de corte. Esta puede ser desde una simple sierra manual hasta una cortadora de precisión.

Es importante que los cortes se ejecuten lo más alejados posible a la zona de test o medida para no causar alteraciones.

Figura 2.6. Probeta de un polímero para ensayo a tracción.

En metrología, las medidas dimensionales se refieren a todo aquello que es posible medir en unidades de longitud, como puede ser la distancia que existe entre un punto y otro, la geometría de los cuerpos, etcétera.

Para mediciones dimensionales, además, el corte o sección realizar deberá ser totalmente perpendicular o, dicho de otra manera, totalmente paralelo a la vista del plano de pieza que debe medirse.

Cuando las medidas u observaciones deban realizarse en zonas muy cercanas o incluso en el mismo corte y pulido, las muestras deberán encapsularse en resinas especiales para que no se altere la morfología ni tamaño de la zona inspeccionada.

Las resinas que actúan en frío siempre serán más optimas, puesto que incluso pueden utilizarse en materiales plásticos, aunque su endurecimiento es mucho más lento (alrededor de 24 horas). También tienen la ventaja de ser mucho más transparentes. Como se puede intuir, esto hace que se utilicen con pocas unidades y que sean necesarios tiempos más largos de ensayos.

Las resinas que actúan en caliente son adecuadas para el ensayo de piezas metálicas y números de muestra más elevados.

Aunque, en ocasiones, con la gravedad, será suficiente para el correcto llenado de un molde de resina, es muy habitual que, por la geometría de la pieza, se puedan producir burbujas que impidan el correcto ensayo o inspección, por tanto, en estos casos, deberán utilizarse máquinas de vacío y prensado para que no suceda.

En muchas ocasiones, cortar la pieza no será suficiente, puesto que el propio corte produce alteraciones en la superficie cortada, tales como deformaciones y rebabas. Por ejemplo, si se realizan medidas dimensionales, estas deformaciones y rebabas alterarán muy sustancialmente las medidas y las harán inviables. Por tanto, un buen y fino pulido será imprescindible.

Las acciones de corte y pulido producen el calentamiento del material, esto altera sus características físicas, por lo tanto, para muchos de los ensayos y medidas, hay que tener la prudencia de llevarlos a cabo con una distancia suficiente de estos procedimientos.

El uso de un microscopio para el análisis de los materiales resultará crucial, especialmente en el caso de que se requiera analizar su estructura o presencia de roturas, fisuras y burbujas, entre otros. Los microscopios frecuentemente incorporan una cámara digital y un software de tratamiento de imagen y medida.

2.1.4. Técnicas de control y medición de probetas para comprobar si cumplen con las exigencias de calidad

Es necesario reflexionar alrededor del concepto de trazabilidad. Cuando se reporta el resultado de un ensayo o medición, es importante que este sea normalizado y pueda contrastarse con algún estamento superior. Por ejemplo, cuando la balanza dé como resultado un kilogramo, este resultado debe ser idéntico en cualquier otra balanza, ya que todas deben tener como referencia el mismo patrón. La existencia de una cadena de control con un estamento de referencia es la que asegura la trazabilidad. La Entidad Nacional de Acreditación (ENAC) es la responsable de acreditar esta trazabilidad en la industria española.

El ensayo de materiales, así como los requisitos para obtener unos resultados trazables, están normalizados internacionalmente bajo normas ISO, de las cuales ENAC, dependiente del Ministerio de Industria y Comercio, y por delegación AENOR son las responsables en España.

Para cada tipo de ensayo o medida, será necesario cumplir las exigencias de las técnicas, muestras, requisitos y equipos adecuados, así como hacer referencia a las normas aplicadas en el ensayo realizado.

2.9. Microscopio de laboratorio para el análisis de materiales.

Figura 2.10. Ensayo de dureza de verificación con probeta patrón normalizada.

En algunos casos, por características especiales de algún producto, puede que se deban aplicar controles o ensayos no normalizados externamente, en ese caso, deberán normalizarse internamente en la empresa para que se realicen de la misma manera y sus resultados puedan contrastarse. En todos los casos, serán debidamente documentados.

2.4. Debes llevar a cabo unas mediciones en una pieza y, para ello, se ha de trocear y realizar una probeta en resina. Indica qué equipos utilizarás y con qué finalidad.

2.5. Si se necesita cortar un trozo de una pieza para poder realizar un ensayo de dureza, ¿qué precauciones debes tener y por qué?

Para realizar un ensayo de rotura en una pieza, no del material, sino de la pieza ya terminada, ¿cómo procederás para que pueda reproducirse? Explícalo.

Solución:

Hay que documentar todo el proceso y especificar claramente todos los útiles (mordazas, equipos, etc.), modo de proceder, zonas de agarre en la pieza y modo de adquisición de los resultados.

Es preciso tener en cuenta que los resultados alcanzados solo son válidos para el uso interno de la empresa.

Como ya se ha explicado anteriormente, la metrología y los ensayos deben ser trazables y poder reproducirse tanto en el propio laboratorio como en cualquier empresa o estamento. Para lograrlo, se deben considerar diversas condiciones como el entorno ambiental, los conceptos metrológicos o el uso de los equipos.

2.2.1. Condiciones de temperatura, humedad y limpieza en las que debe

Un laboratorio debe cumplir una serie de requisitos ambientales para que las mediciones y ensayos se realicen siempre en igualdad de condiciones. La alteración de los materiales por los cambios ambientales es uno de los aspectos que hay que cuidar a conciencia. La norma ISO/IEC 17025 marca una serie de obligaciones que deben cumplir los laboratorios.

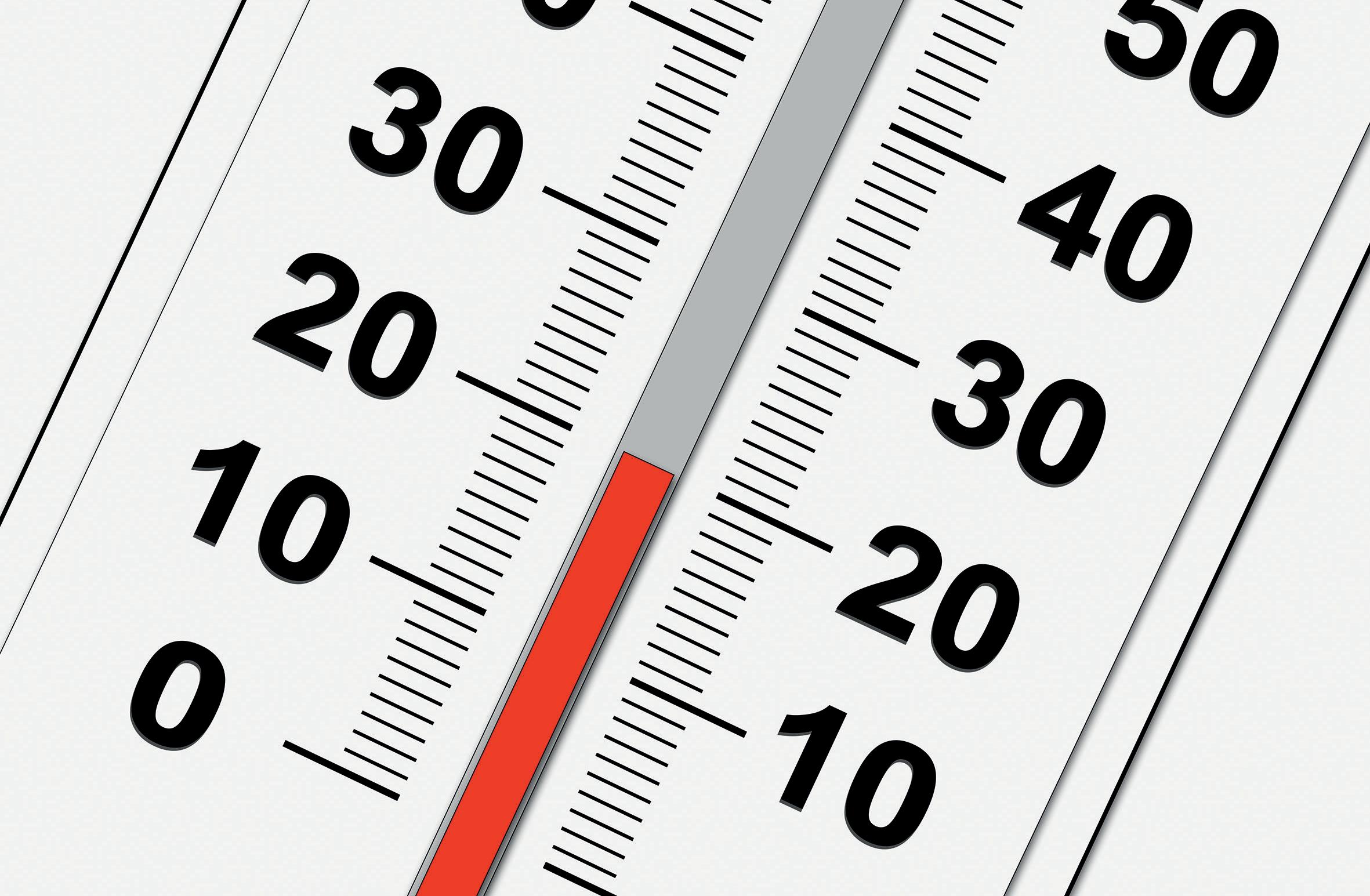

La temperatura de referencia para la realización de ensayos y mediciones será siempre de 20 °C, así como una humedad del 50 % y en salas limpias. Lógicamente, estos parámetros están sometidos a unas variaciones permitidas según las diferentes disciplinas y la aplicación de los resultados obtenidos. En el caso de ensayos y mediciones en piezas electromecánicas, se hará la distinción entre laboratorios científicos y laboratorios industriales.

Son los laboratorios en los que sus resultados pueden usarse como referencia en la comparación con los obtenidos en otros laboratorios, normalmente los industriales.

Temperatura: 20 °C ±0,5. No puede variar más de 0,5 °C en 24 horas.

Humedad: el 50 %, máximo el 60 %

Limpieza: partículas menores de 1 · 105 partículas/m3 y mayores de 1 µm.

Son los laboratorios internos de las empresas. Pueden compararse resultados entre ellos, pero, en caso de discrepancia, deben acudir a un laboratorio científico de referencia.

Temperatura: entre 18 °C y 22 °C. No puede variar más de 1 °C durante las últimas 8 horas.

Humedad: el 50 %. Se admite una humedad superior siempre y cuando esta no sea condensante para evitar posibles oxidaciones.

Limpieza: libre de polvo visible.

El laboratorio y los equipos deben estar aislados de vibraciones que puedan afectar a los resultados, para ello, en los casos que sea necesario, deberán usarse dispositivos aislantes e incluso cimentaciones independientes.

Nunca deben emplearse productos químicos en la limpieza de los equipos o útiles y esta se realizará con telas suaves de celulosa o algodón.

Para cada riesgo personal y medioambiental, identifica las medidas de protección y cuidados que hay que adoptar.

La calibración es la comparación de una medición con un valor cierto acreditado en las condiciones ambientales y de limpieza normalizadas. Una vez hecha, se emitirá un informe o certificado donde se refleje la desviación encontrada y se calcule su incertidumbre (Apartado 2.2.3).

Las calibraciones serán periódicas para garantizar que los equipos continúan siendo válidos para su uso y conocer su exactitud real.

Figura 2.12. La temperatura de referencia está establecida en 20 °C.

En cualquier actividad, existen diversos riesgos tanto personales como ambientales que deben tenerse en cuenta y adoptar las medidas necesarias para su prevención. En el caso específico que se está tratando, deberá considerarse el uso de máquinas con movimientos tanto manuales como automáticos, la manipulación de piezas y objetos que puedan ser pesados y cortantes, así como el desecho de productos que puedan ser contaminantes.

Para una correcta intercomparación de los resultados obtenidos entre distintos laboratorios, así como su veracidad, es imprescindible que los equipos que intervienen en la obtención de resultados estén sometidos a calibraciones periódicas, tal y como establece la norma ISO/IEC 17025. Para garantizar esto, los equipos de metrología y ensayo utilizados en cualquier empresa deberán estar sometidos a un plan de calibración.

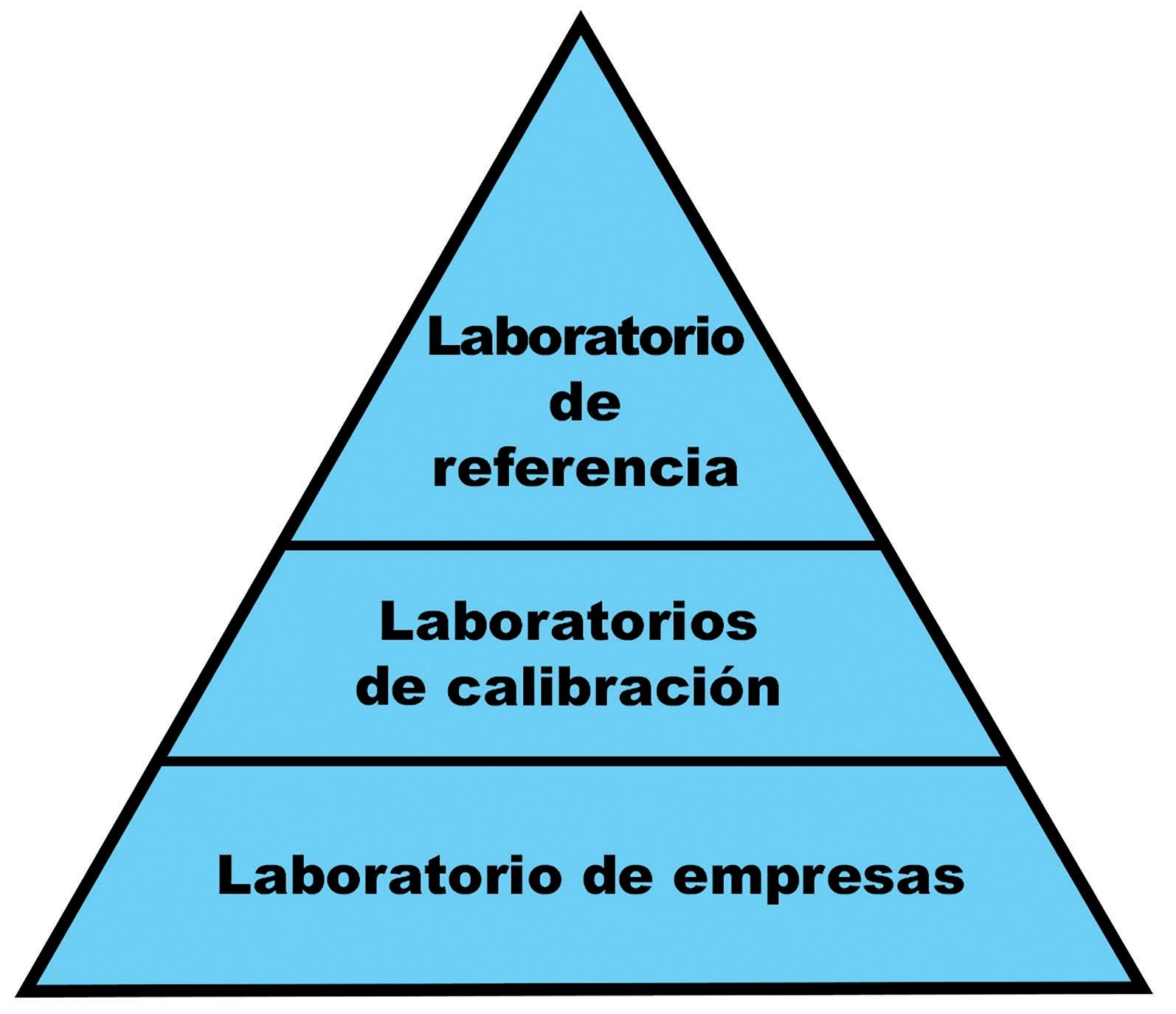

Figura 2.14. Pirámide de trazabilidad de laboratorios de metrología y ensayos.

La calibración consiste en contrastar los valores obtenidos por un instrumento de medida y compararlos con un patrón. Entre laboratorios, existe una pirámide de trazabilidad (Figura 2.14).

El primer estamento en un país es el laboratorio de referencia. Por ejemplo, en España, es el CEM (Centro Español de Metrología).

Por debajo del laboratorio de referencia, están los laboratorios de calibración acreditados por el de referencia, para que puedan certificar los patrones que usarán, a su vez, los laboratorios de las empresas en sus calibraciones internas.

Los laboratorios de las empresas, usando los patrones calibrados externamente por algún laboratorio acreditado, establecerán un plan de diseminación y procedimientos de calibración específicos para sus equipos que garantice una correcta y trazable medición.

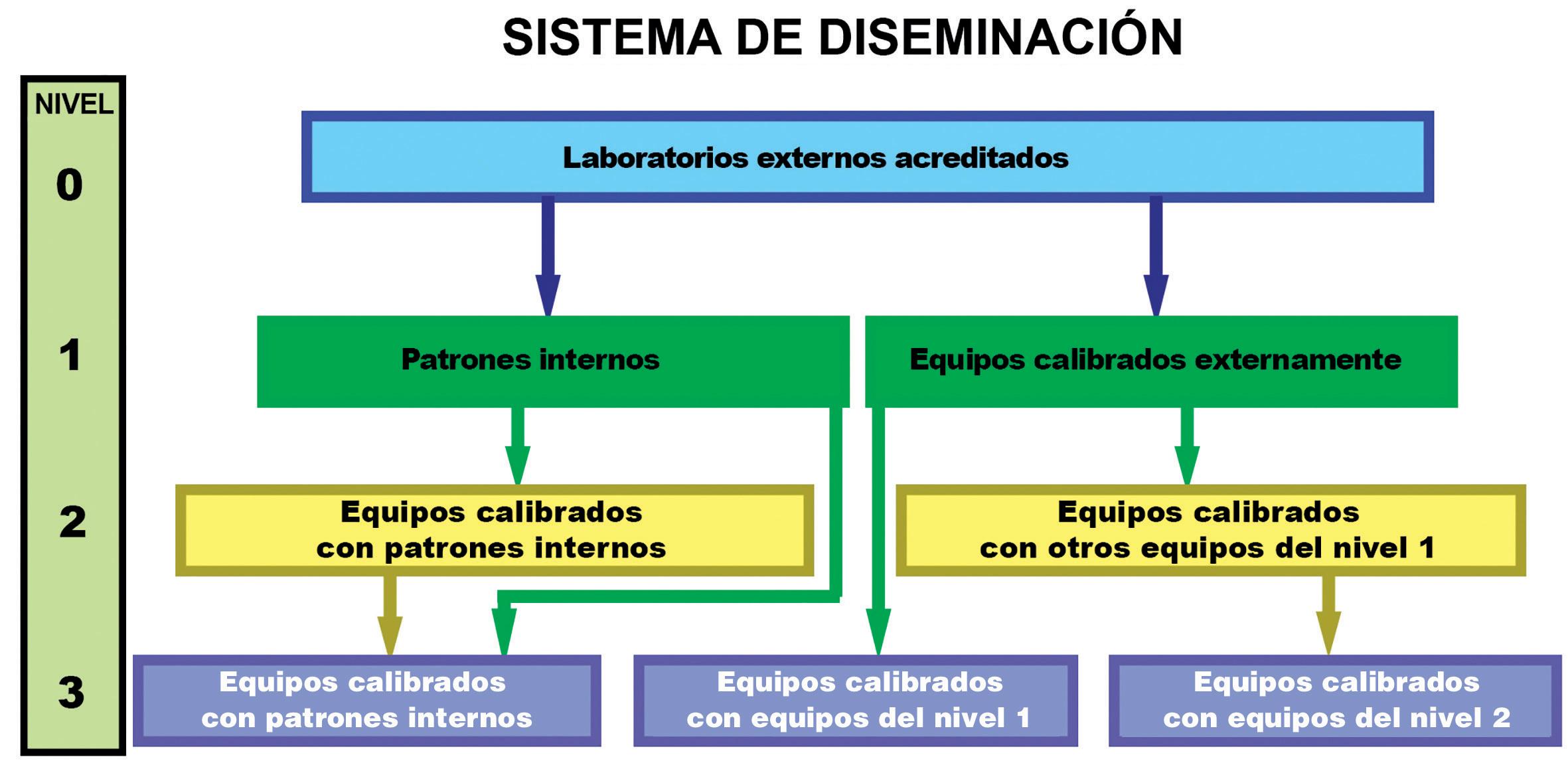

El sistema de diseminación se refiere a cómo se distribuyen los distintos equipos de medición en la empresa y se establece por niveles (Figura 2.15).

La denominación que se le da a cada nivel es indiferente, pero no así la estructura. En el laboratorio de la empresa, deben existir unos patrones que pertenecerán al nivel superior y los calibrará un laboratorio externo acreditado para ello. Un laboratorio externo también puede calibrar equipos específicos, bien por su precisión o porque el laboratorio interno no tenga capacidad o patrones para ello.

Cada equipo individual se asocia a una familia formada por equipos o instrumentos de las mismas características, como, por ejemplo, pies de rey centesimales. Las diferentes familias son las que se distribuyen en el sistema de diseminación. En este ejemplo, una familia sería una de las cajas del sistema de diseminación (Figura 2.15) y, en el sistema, existirán tantas cajas como familias de equipos se disponga en la empresa.

Las familias de equipos se distribuyen en los diferentes niveles en función de quién recibe calibración o por precisión.

Es muy habitual, e incluso conveniente, disponer de un sistema de diseminación por disciplinas metrológicas: dimensional, fuerzas y masas, eléctrica, climática, etcétera.

A continuación, se indican algunos ejemplos:

Bloques patrón longitudinales de grado 0 son calibrados por un laboratorio externo acreditado. NIVEL 0.

Pies de rey centesimales” reciben calibración de bloques patrón longitudinales. NIVEL 1.

Galgas de espesores reciben calibración de pies de rey centesimales. NIVEL 2.

Para cada familia, existirá un procedimiento determinado de calibración donde se especifique la frecuencia entre calibraciones, el método operativo y el nivel de aceptación o rechazo. El Ministerio de Industria y Comercio tiene elaborados muchos métodos operativos que las empresas suelen utilizar adaptándolos a sus circunstancias reales.

Un plan de calibración completo se compone como mínimo de:

Procedimiento general de calibración. Documento donde se explica cómo se organiza y actúa, así como las personas responsables de cada acción en las calibraciones de la empresa.

Sistema de diseminación. Gráfico, normalmente tipo cajas o árbol, donde se distribuyen por precisión y trazabilidad las distintas familias (tipos) de equipos.

Calendario de calibración. Listado de equipos ordenado por la próxima fecha en que un equipo o instrumento debe ser calibrado. También aparece su intervalo entre calibraciones (periodo de calibración).

Procedimiento específico de calibración por familia. Modo operativo para la calibración de un tipo concreto de equipo o instrumento. Por ejemplo, procedimiento de calibración de pies de rey de lectura centesimal. Además del modo operativo, incluye el periodo entre calibraciones, modo de cálculo de la incertidumbre del equipo y el criterio de aceptación.

Ficha específica de cada equipo. Ficha individual de cada equipo donde se anotan todos los resultados de las sucesivas calibraciones con su fecha e incidencias que puedan detectarse. Se va añadiendo cada calibración que se realiza al equipo.

Registros de calibraciones. Ficha individual de cada equipo o instrumento donde se reflejan todos los datos tomados, cálculos, incertidumbre asignada y resultado de la calibración efectuada. Se trata de una ficha por cada calibración efectuada al equipo.

Como se ha visto en el Apartado 2.2.2, los equipos de medición se contrastan con valores certificados para asegurarse de que las medidas encontradas sean ciertas. Además, los equipos se distribuyen en familias según su tipo, pero también por su precisión.

Cuando se contrastan las medidas por un equipo con un patrón o con un equipo de un nivel superior, las mediciones obtenidas no proporcionan valores absolutamente exactos, sino que siempre están sujetas a desviaciones. Esta desviación será el valor fundamental que hay que calcular y conocer en una calibración.

La incertidumbre será la diferencia media entre el valor del patrón o equipo de referencia y el valor medido por el equipo. En una medida realizada por un equipo, no se puede saber el sentido de esta diferencia, por lo que este valor de incertidumbre se ha de considerar como un ± asociado al resultado de una medición dada por un equipo en concreto. Por ejemplo, para un pie de rey centesimal al que en la calibración se le ha calculado y, por tanto, asignado una incertidumbre de medida de 0,02 mm, esta

En las tareas de medición y ensayo, los equipos y espacios utilizados deben estar sometidos a normas internacionales para que los resultados obtenidos sean aceptados como válidos por el resto de la industria.

será expresada como ±0,02 y, si con este equipo se obtiene una medida de 58,15 mm, querrá decir que el valor real puede estar comprendido entre 58,13 mm y 58,17 mm. Este será el intervalo de incertidumbre, en este caso, el de ±0,02 mm obtenido en la calibración del equipo.

La incertidumbre mínima de cualquier equipo es la resolución de su medida. Continuando con el ejemplo de un pie de rey centesimal, este tendrá, como mínimo, una incertidumbre asociada de ±0,01 mm, ya que no es capaz de reportar medidas por debajo de su resolución.

En una calibración, se asigna una incertidumbre a un equipo en concreto, pero esta es una incertidumbre mínima porque una calibración se realiza por técnicos especializados en unas condiciones muy específicas tanto de patrones como de estabilidad, útiles de apoyo, climáticas, etc. Por eso, se debe considerar que la incertidumbre de una medición real será otra superior, ya que se realiza en piezas de morfologías y geometrías siempre más complejas, por técnicos posiblemente con otras calificaciones y diferentes útiles y condiciones de trabajo. Esta incertidumbre se debe calcular para cada proceso y trabajo específico.

2.2.4. Mesas de planitud de granito, soportes, reglas, niveles y regla de senos

Para la realización de una medición, es muy habitual usar útiles estandarizados, aunque, en muchas ocasiones, estos útiles son específicos para una pieza o proceso concreto; en el caso de metrología dimensional, se tienen muchos comunes.

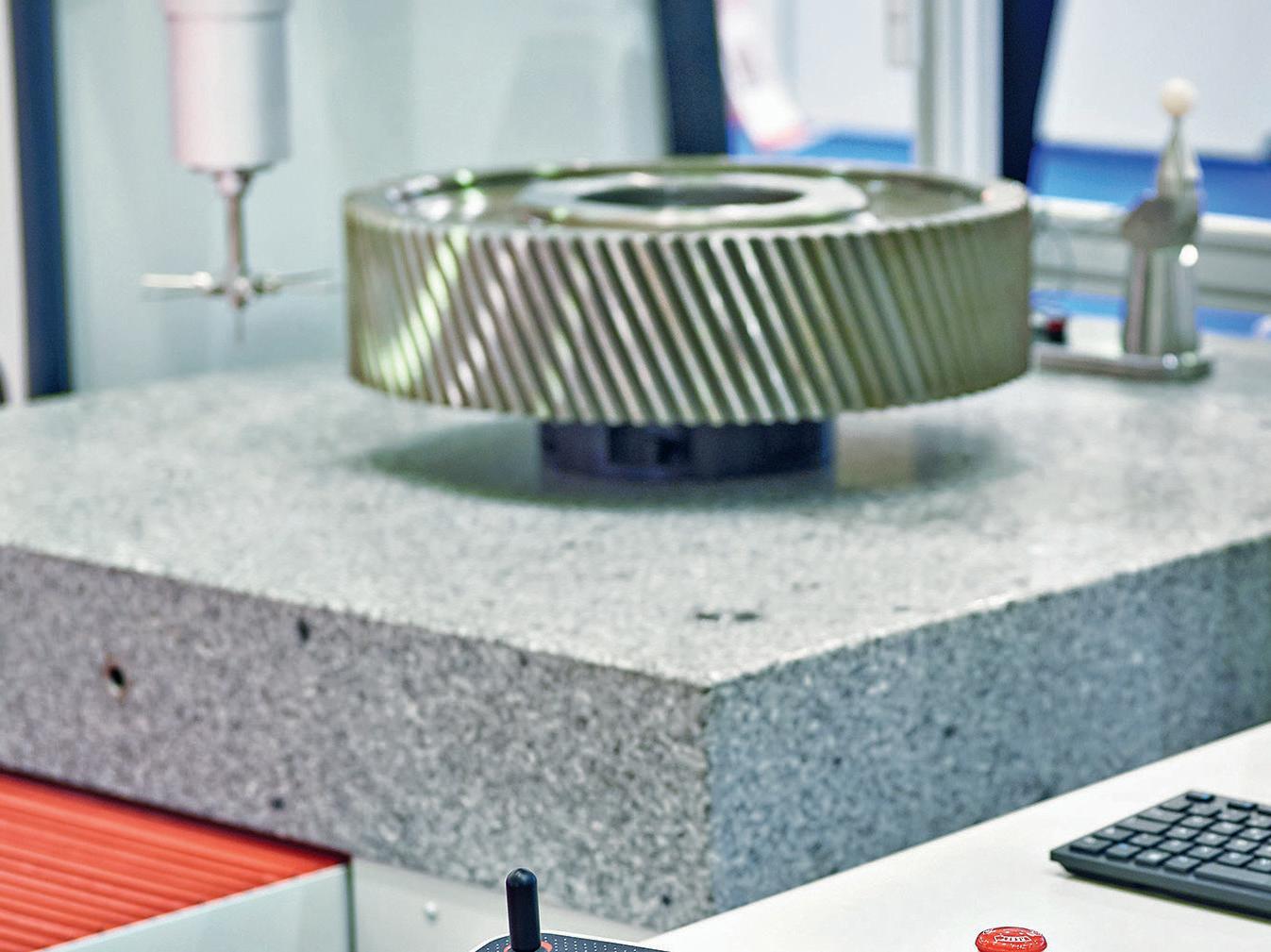

Las mesas de planitud de granito, comúnmente, se conocen como mármoles. Hace años, solían ser de acero, pero, en el caso de algún posible golpe o rasguño en su superficie, el acero se deformaba provocando protuberancias que causaban que la mesa dejase de tener una superficie plana. Esto no es así en las actuales de granito, ya que estos posibles golpes o rasguños provocan pérdida de material que, aunque deterioren la mesa, no afecta a la planitud de su superficie.

Ciertamente, es uno de los útiles de mayor uso en un laboratorio de metrología y es difícil hacerse a la idea de un laboratorio sin una de estas mesas de planitud, hasta tal punto que son muchos los equipos de medición de altas tecnologías que las incorporan como las máquinas de medición tridimensional. Muy usado como apoyo de referencia para mediciones, se podría definir como prácticamente imprescindible en el uso de reloj comparador, medidoras verticales y cualquier medición que requiera una referenciación firme y estable.

Como soportes, existen de muchos tipos y geometrías, pero todos de altas precisiones para influir mínimamente en la medida y aportarle robustez y sencillez.

En el uso de relojes comparadores, se hace imprescindible la utilización de soportes específicos para estos. Normalmente, se combinan con una mesa de planitud o el propio soporte incorpora una base de apoyo (Figura 2.18).

Para una mínima aportación de incertidumbre por parte de técnico o técnica, e incluso geometría de pieza, también pueden utilizarse soportes estándar o quizá específicos para alguna pieza en concreto (Figura 2.18).

En la medición con micrómetros, es muy recomendable el uso de algún soporte especial para el equipo (Figura 2.19).

Por todo lo expuesto, se puede ver que la metrología y los ensayos son un proceso clave en la fabricación mecánica o electromecánica, tanto desde la vertiente de diseño como la posterior de aseguramiento de la calidad, y, por tanto, un área y técnicas asociadas que se deben conocer en profundidad.

Es conveniente el uso de reglas, escuadras y bloques calibrados para equipos de medición de una coordenada (pies de rey, micrómetros, comparadores, etc.) y como apoyo para asegurar la correcta alineación de la pieza con el equipo de medida, bien sea en paralelo o en perpendicular.

Normalmente, son de acero y tienden a ser robustas, pero también las hay de granito, aunque no suelen ser muy habituales.

Son equipos que ayudan a materializar ángulos donde apoyar las piezas como referencia o directamente medirlos. En muchos casos, la medición no se realiza directamente con ellos, sino que intervienen en el buen posicionamiento de la pieza o el equipo de medición o simplemente la facilitan.

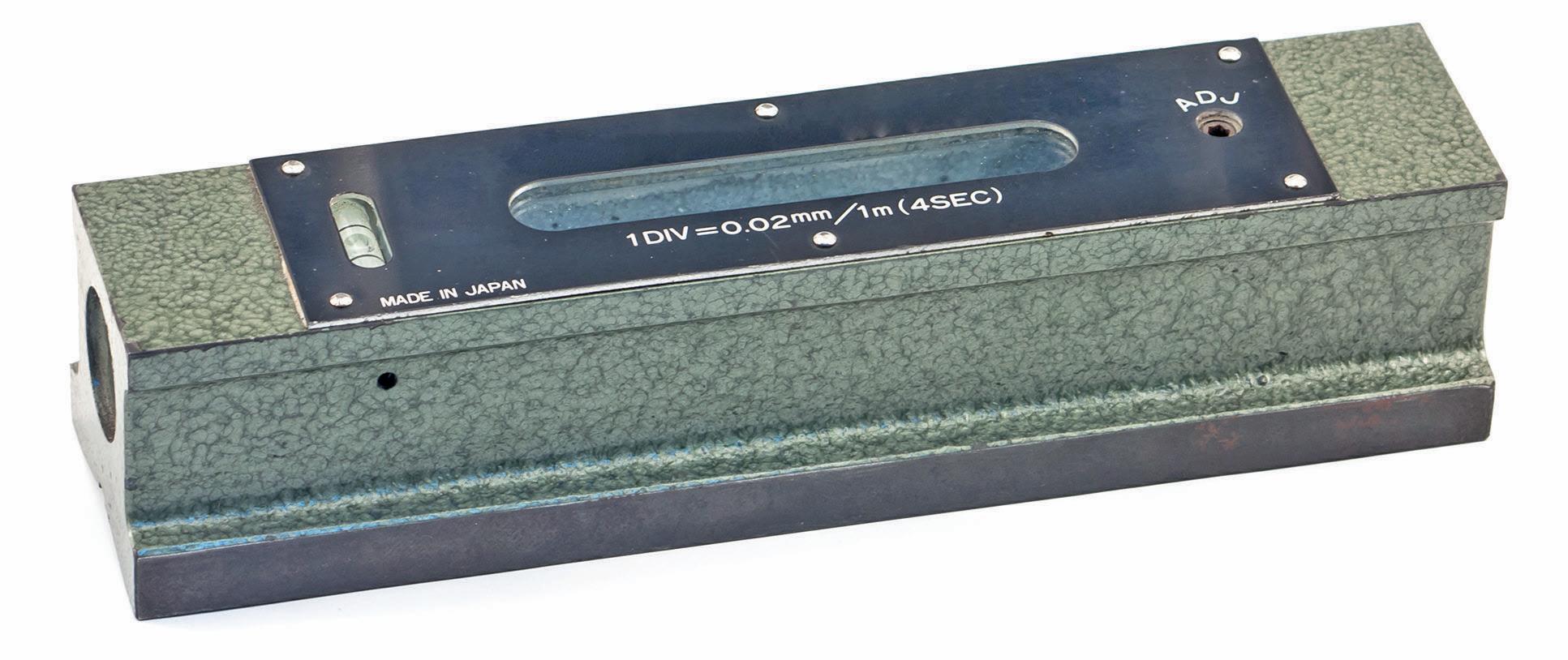

El nivel dará medidas directas, pero su uso está limitado a geometrías de una envergadura considerable, puesto que su tamaño no suele ser inferior a los 200 mm.

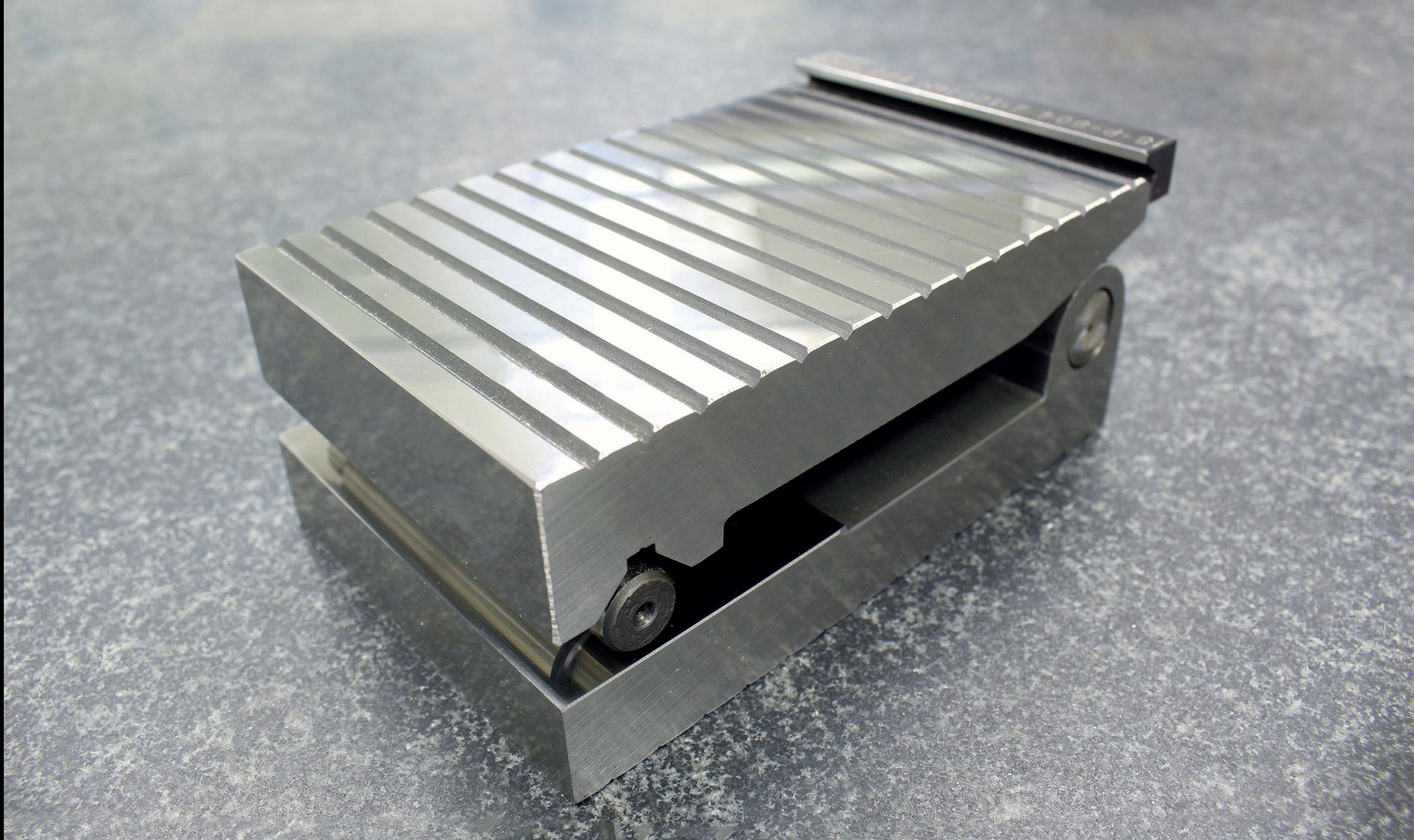

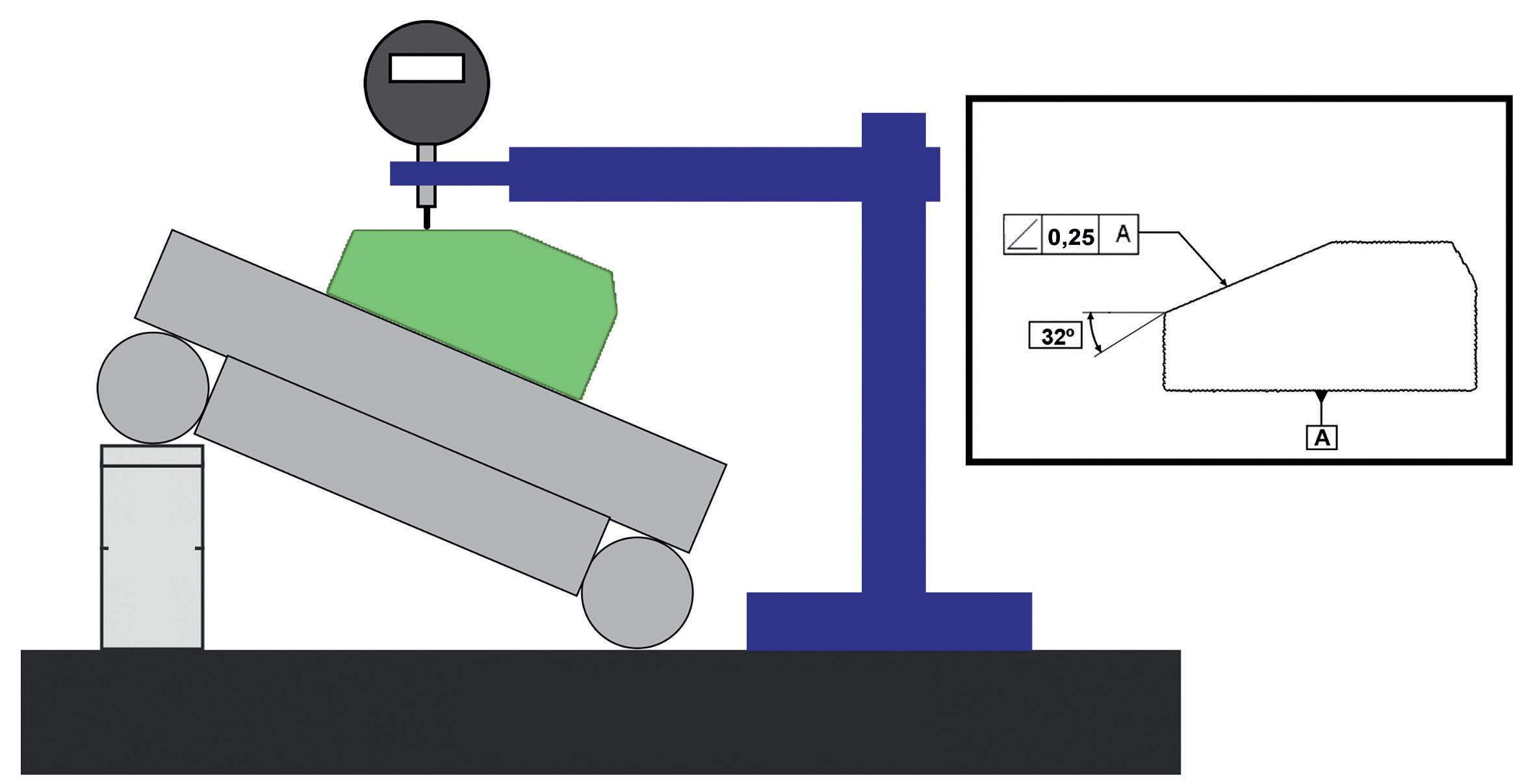

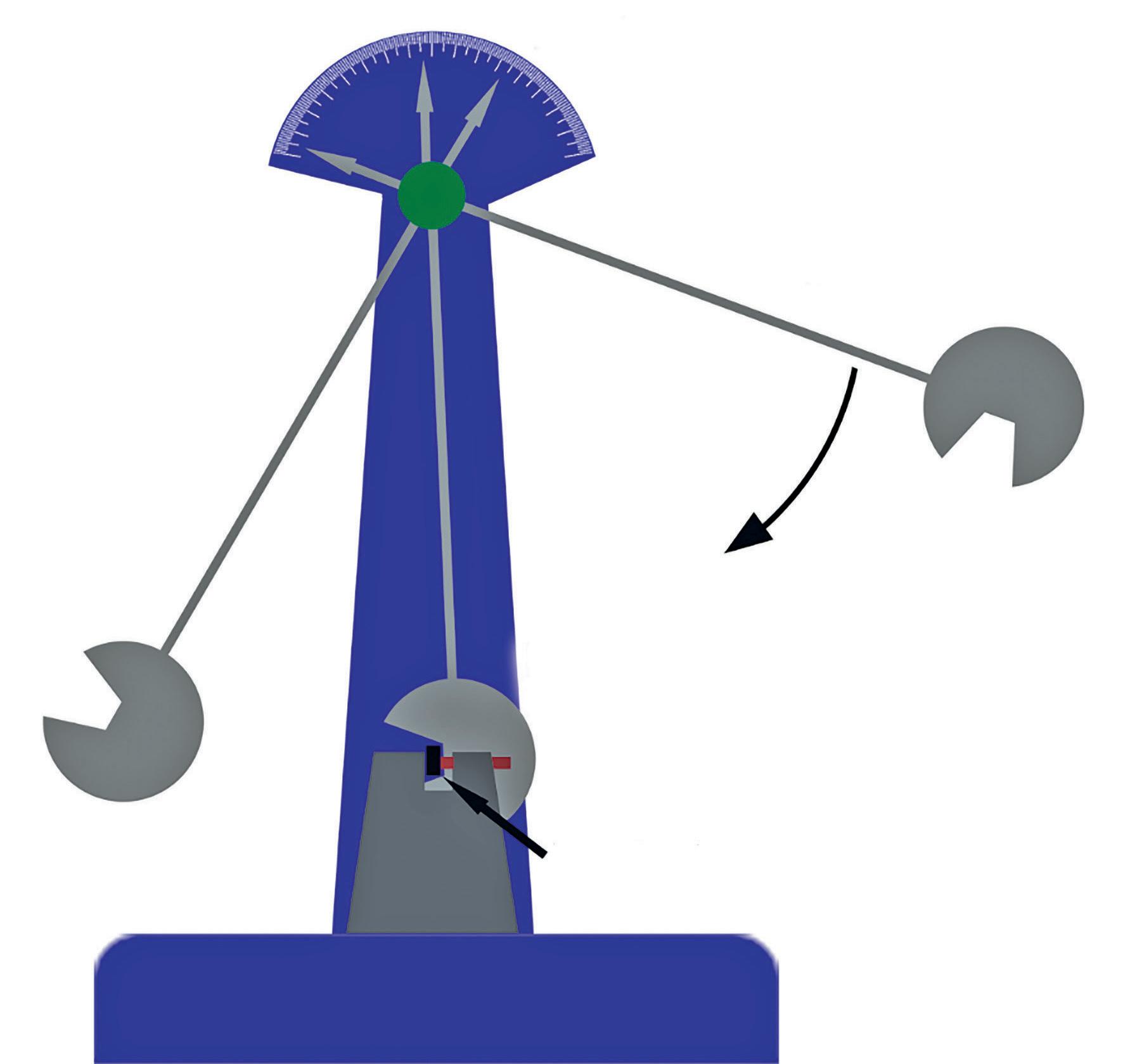

Con una mesa de senos (Figura 2.22), se pueden materializar ángulos con mucha precisión. El principio de funcionamiento está basado en la trigonometría.

Una mesa de senos siempre tiene dos parámetros conocidos que pertenecen a su especificación de fábrica:

1. Diámetro de sus barras de apoyo.

2. Distancia entre las barras de apoyo.

El funcionamiento o modo de operar para formar un ángulo es el siguiente: al conocer diámetro y distancia entre sus barras, se debe formar un triángulo rectángulo, donde la distancia entre las barras será su hipotenusa. Con la función trigonométrica seno, se calcula la medida del cateto opuesto, que se materializará con bloques patrón, es decir, el seno de un triángulo rectángulo (siempre agudo) es el resultado de dividir el lado opuesto al ángulo dado por la hipotenusa. De esta forma tan simple, se puede referenciar la pieza para medir las características.

Lo más habitual es que el fabricante ya incorpore un listado muy detallado de alturas que hay que implementar para ángulos concretos.

En la Figura 2.23, se puede ver un ejemplo. La distancia entre dos barras de idéntico diámetro que incorpora la mesa, que será la hipotenusa del triángulo rectángulo y se debe materializar un ángulo especificado en el plano de pieza. Con la función trigonométrica seno, se calcula la medida del cateto opuesto, que se materializará con bloques patrón. De este modo, se puede referenciar la pieza para medir las características especificadas en su plano.

con mesa de senos

pieza

Existen mesas de senos de doble ángulo que permiten el giro de su plataforma en dos ejes.

de planitud

2.23. Medición de angularidad con una mesa de senos y reloj comparador.

Un aspecto fundamental en la metrología y ensayos es la meticulosidad. En ocasiones, es mucho más extenso y arduo el trabajo de preparación que la medida o ensayo en sí. El técnico o técnica de metrología, o quien realice los diferentes ensayos deben ser personas especializas, con habilidades específicas, muy cuidadosas y sistemáticas en sus trabajos.

Un aspecto fundamental en obtener unos resultados exactos será una muy buena puesta a punto de los equipos como tarea previa a cualquier adquisición de medidas.

Un palpador es el elemento que físicamente contacta con la pieza para adquirir la medida.

Una exhaustiva preparación, rigurosa y diligente, constituye el primer paso esencial para alcanzar resultados reales, repetibles y trazables.

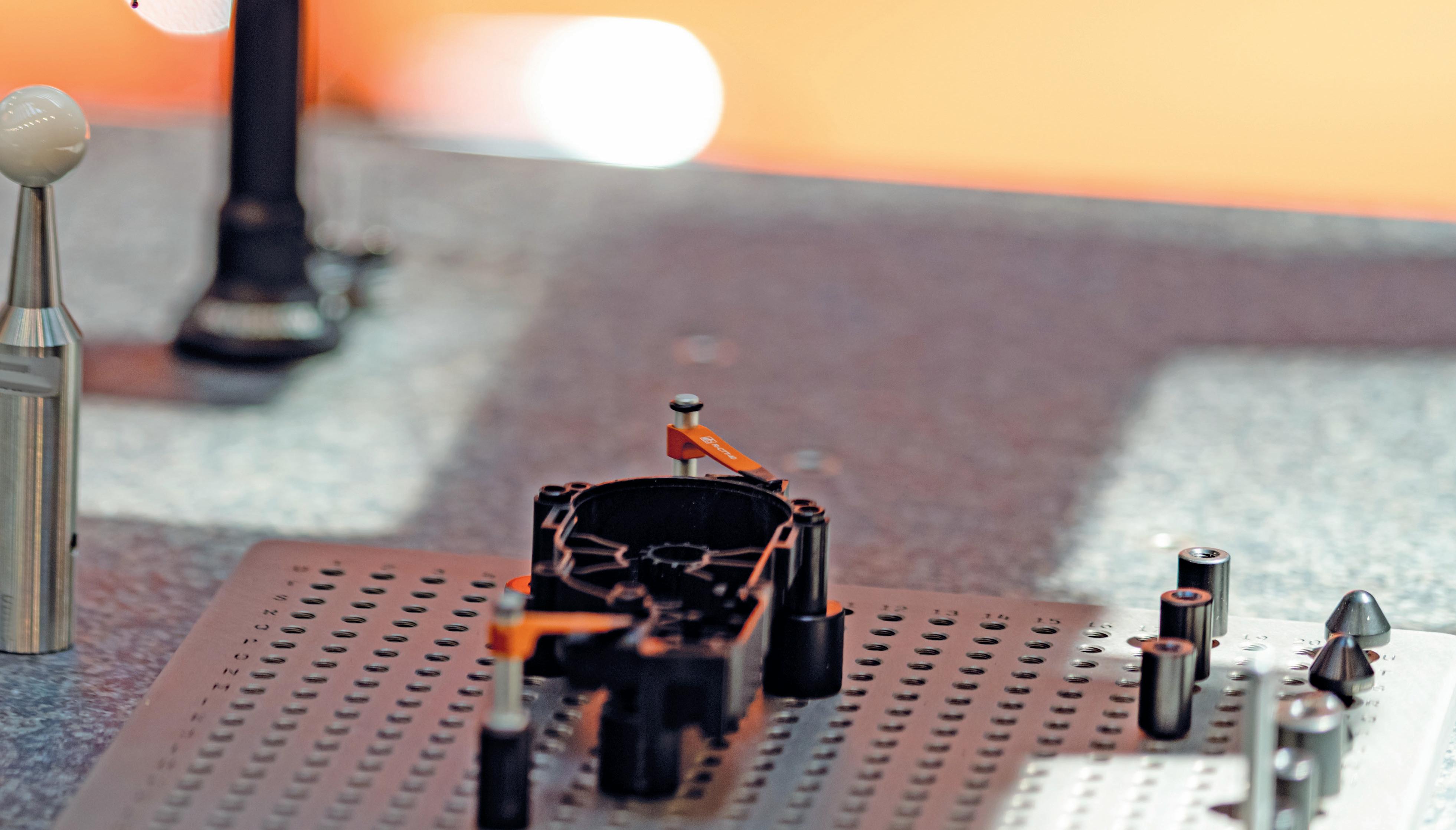

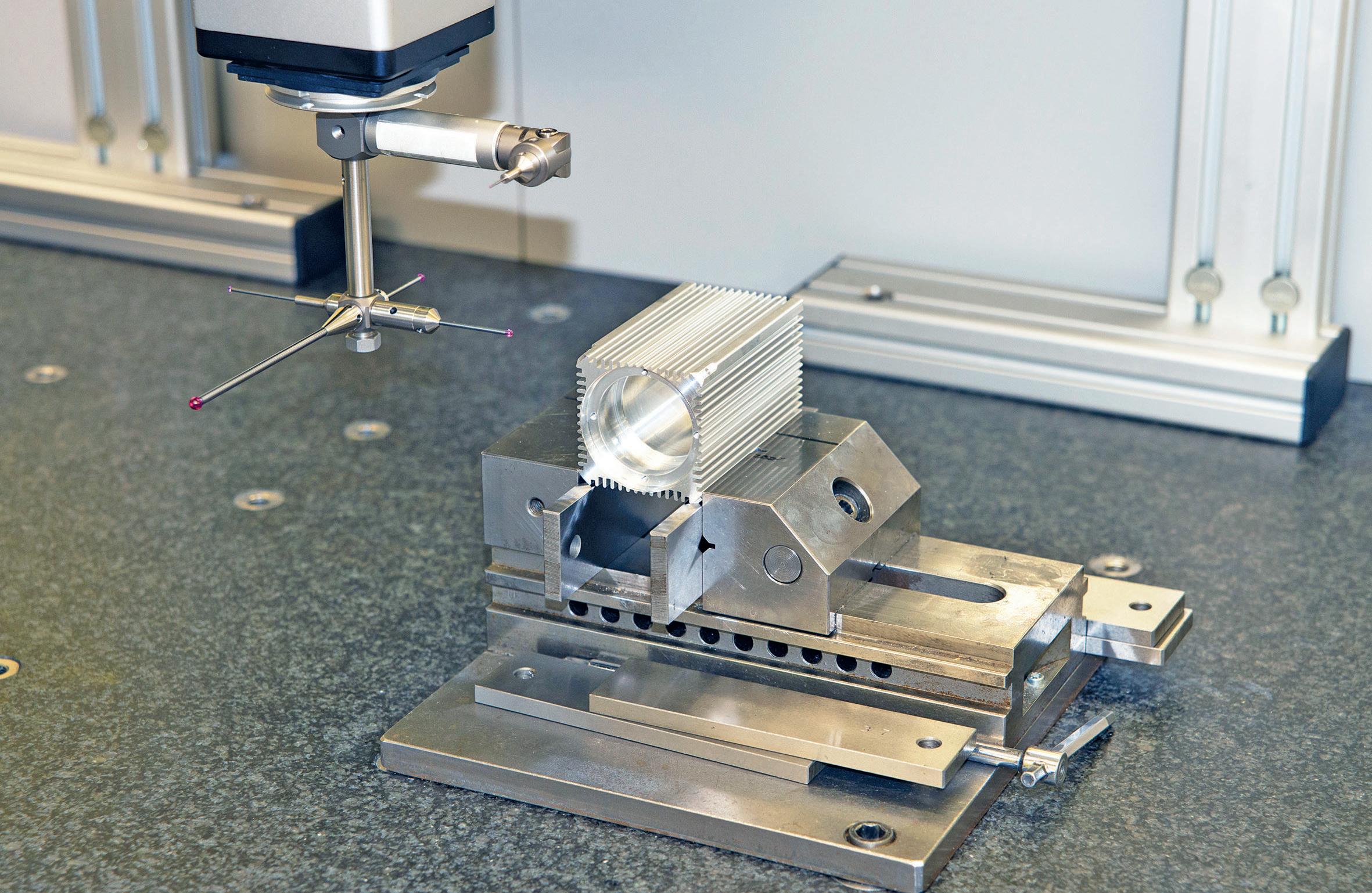

En la Figura 2.24, se observa una pieza preparada para ser medida en una CMM (coordinate measurig machine o máquina de medir por coordenadas). Como puede verse, tanto la preparación de la sujeción de la pieza con útiles en la máquina de medición como los palpadores de la máquina requieren un trabajo muy minucioso.

La limpieza de los equipos, su correcto almacenamiento al guardarlos y una muy cuidadosa manipulación son claves en el buen funcionamiento de los instrumentos de medida.

Ya se ha hablado de la calibración periódica, pero, además, es imprescindible que previamente a las mediciones se hagan tareas de comprobación del equipo de medida para asegurarse de que no ha sufrido ninguna alteración o avería.

Una correcta puesta a cero del equipo es primordial para poder comenzar con las mediciones. Se puede tener un pie de rey perfectamente calibrado y en buen funcionamiento, pero, si al cerrar sus puntas este no indica el cero, las medidas que se realicen con él serán erróneas. Esto, que parece tan evidente, suele ser uno de los principales errores en las mediciones.

Un parámetro fundamental es la alineación de las piezas. En metrología dimensional, las piezas deben enmarcarse en un espacio de coordenadas, que debe ser el indicado en el plano de pieza y no otro, por idéntico que pueda parecer. Hay que recordar que se buscan diferencias de incluso milésimas, nada visibles al ojo humano.

En el caso de fuerzas y masas, se está supeditado a una muy buena alineación, ya que las fuerzas deben ejercerse en el eje correcto para obtener los resultados necesitados. Si se observa la Figura 2.6, en caso de que la probeta no quedara bien alineada entre las mordazas de sujeción, los resultados del ensayo serían erróneos. Igualmente, el tipo de mordazas y buena sujeción resultarán determinantes.

2.2.6.

Cuando se prepara una medición, un aspecto fundamental es saber seleccionar el instrumento de medida adecuado a la pieza, característica en cuestión y fase de proceso en la que se realiza. Con este fin, se detallarán seguidamente los equipos de metrología más utilizados, así como sus ventajas e inconvenientes.

El metro o cinta métrica es, sin duda alguna, el más común, conocido y sencillo método de medida. Los más genéricos son los enrollables de acero (Figura 2.25). Cada vez son más habituales los de medición láser, que aportan una medición más simple y rápida en campos de medida más grandes.

Es muy fácil de usar: por la lengüeta de su extremo, en apoyo o agarre, se genera el origen y se extiende a lo largo del elemento que se desea medir.

Es de baja precisión, normalmente de 1 mm, aunque existen también de 0,5 mm. Su uso está prácticamente limitado a grandes estructuras o embalajes que no requieran gran exactitud.

Su ventaja principal estriba en campos de medida muy grandes, de 5 m o más.

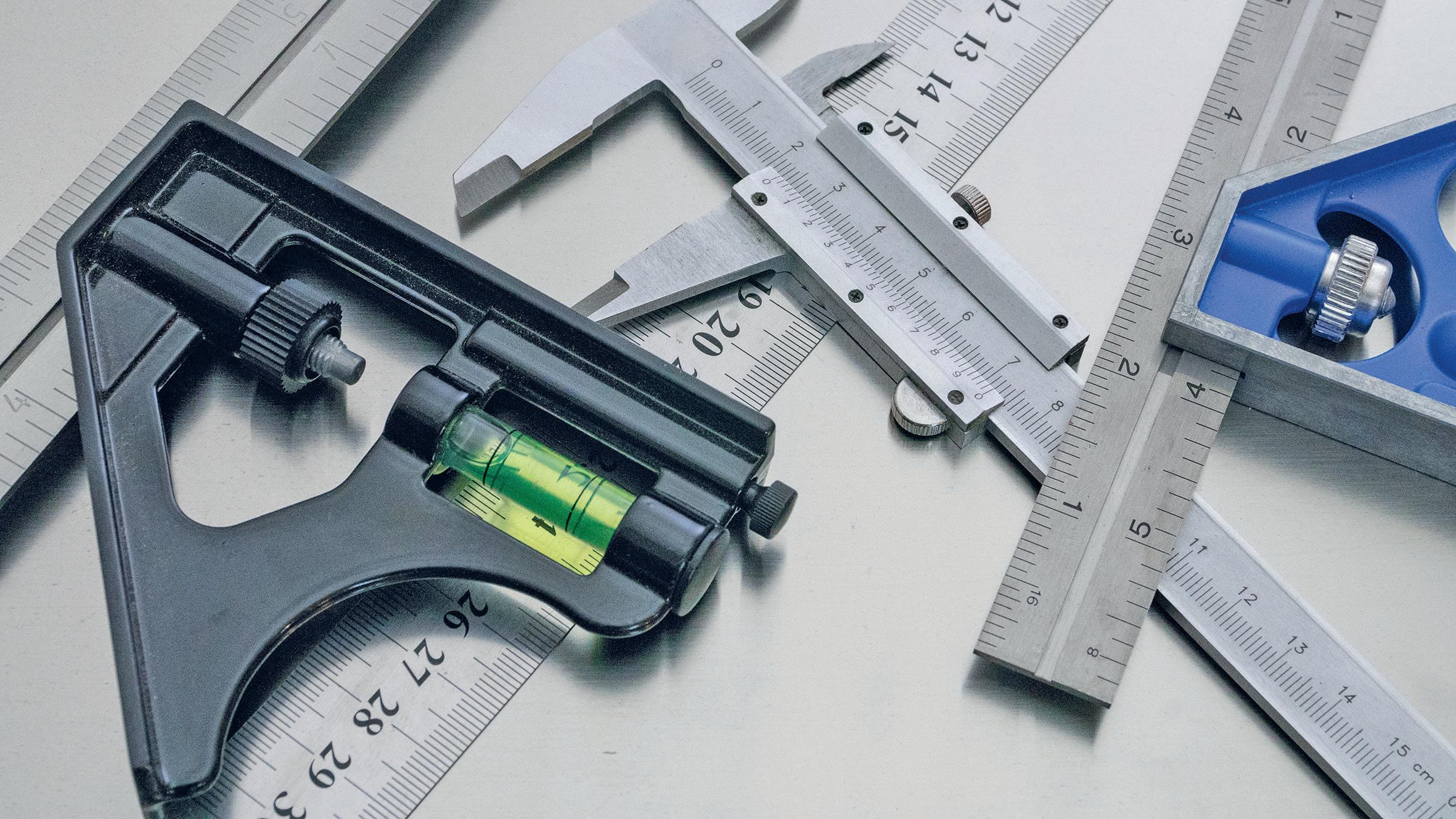

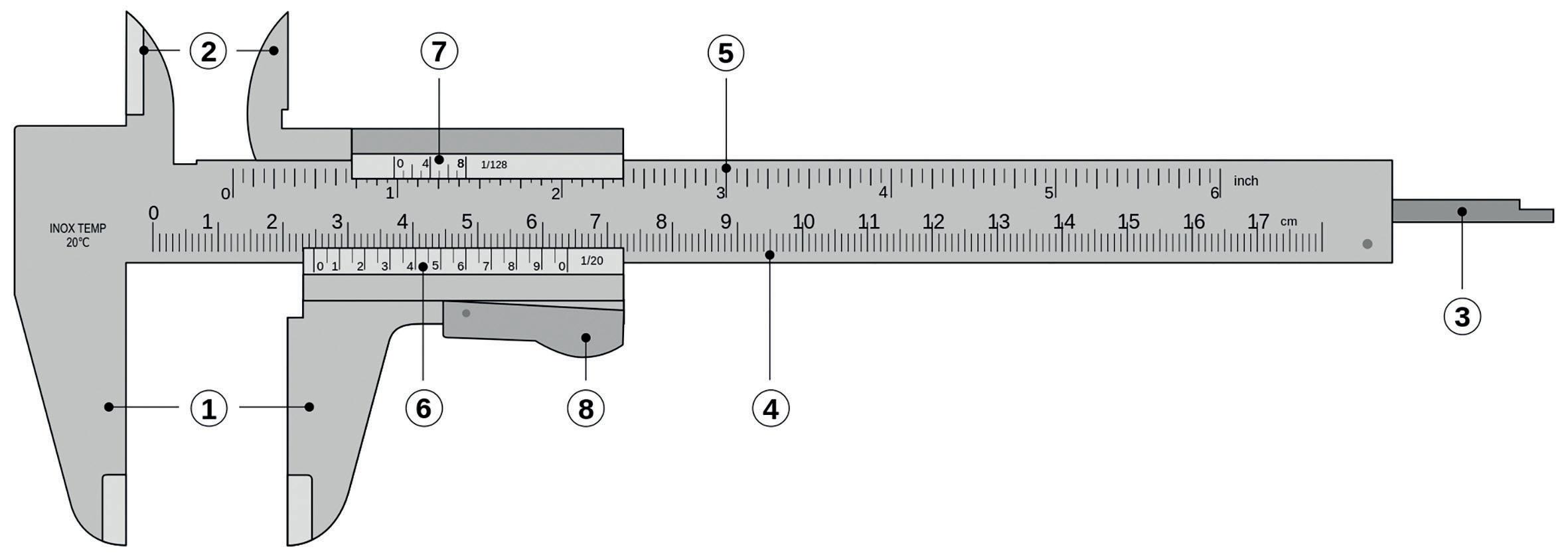

El pie de rey o calibre ya es un instrumento de metrología de cierta precisión. En desarrollos analógicos, suele tener resoluciones de 0,1 mm, 0,05 mm e incluso 0,02 mm y, en digital, de 0,01 mm. Su campo de medida más habitual es de 150 mm.

Partes de las que se compone:

1. Palpadores de exteriores

2. Palpadores de interiores

3. Sonda de profundidad

4 y 5. Regla graduada (en centímetros y en pulgadas)

6 y 7. Nonio (en milímetros y en pulgadas)

8. Botón de desplazamiento

Figura 2.26. Pie de rey o calibre analógico, con todos sus elementos.

En la Figura 2.26, se puede ver la ejecución de pie de rey más estandarizada, pero existen muchísimas más configuraciones adaptadas a diferentes aplicaciones. En realidad, se trata de una regla de acero que, por medio de otra regla móvil suplementaria de subdivisiones denominada nonio, materializa la división de escala en la medición.

Este calibre realiza mediciones internas y externas, así como de profundidad. Para conseguir una máxima precisión, es fundamental que esté situado completamente recto y nivelado con la superficie que se tiene que medir.

Esta segunda regla se mueve con las puntas de contacto para la medida, tal y como se aprecia en la Figura 2.26. El cero de la regla móvil indica los milímetros completos que abarca la medida y la división que esté perfectamente en línea con alguna división de la regla fija indicará en cuanto excede. En la Figura 2.26, el cero de la regla móvil alcanza el 14 y la indicación de esta regla móvil, que coincide con una división de la fija, es la que está entre el 3 y el 4; por lo tanto, su indicación es de 14,35 mm.

La configuración estándar de este instrumento posee puntas de medida de exteriores, interiores, alturas y varilla de profundidades, por lo que es extremadamente versátil y su facilidad de uso, precisión y transportabilidad lo convierten en el instrumento de medida de taller por excelencia.

Sus principales desventajas son la difícil accesibilidad a geometrías complejas o pequeñas. Otro aspecto muy importante es que, detrás de su aparente robustez, se esconde una gran fragilidad, ya que cualquier pequeño golpe en sus puntas de medida o uso inadecuado pueden deteriorarlo incluso de formas aparentemente no visibles, pero que conlleven unas mediciones erróneas. Previo a realizar cualquier medición, es conveniente juntar sus puntas en cero y comprobar que no dejen pasar la luz, puesto que esto significaría una falta de paralelismo entre ellas o algún pequeño desperfecto que lo inhabiliten para la medición.

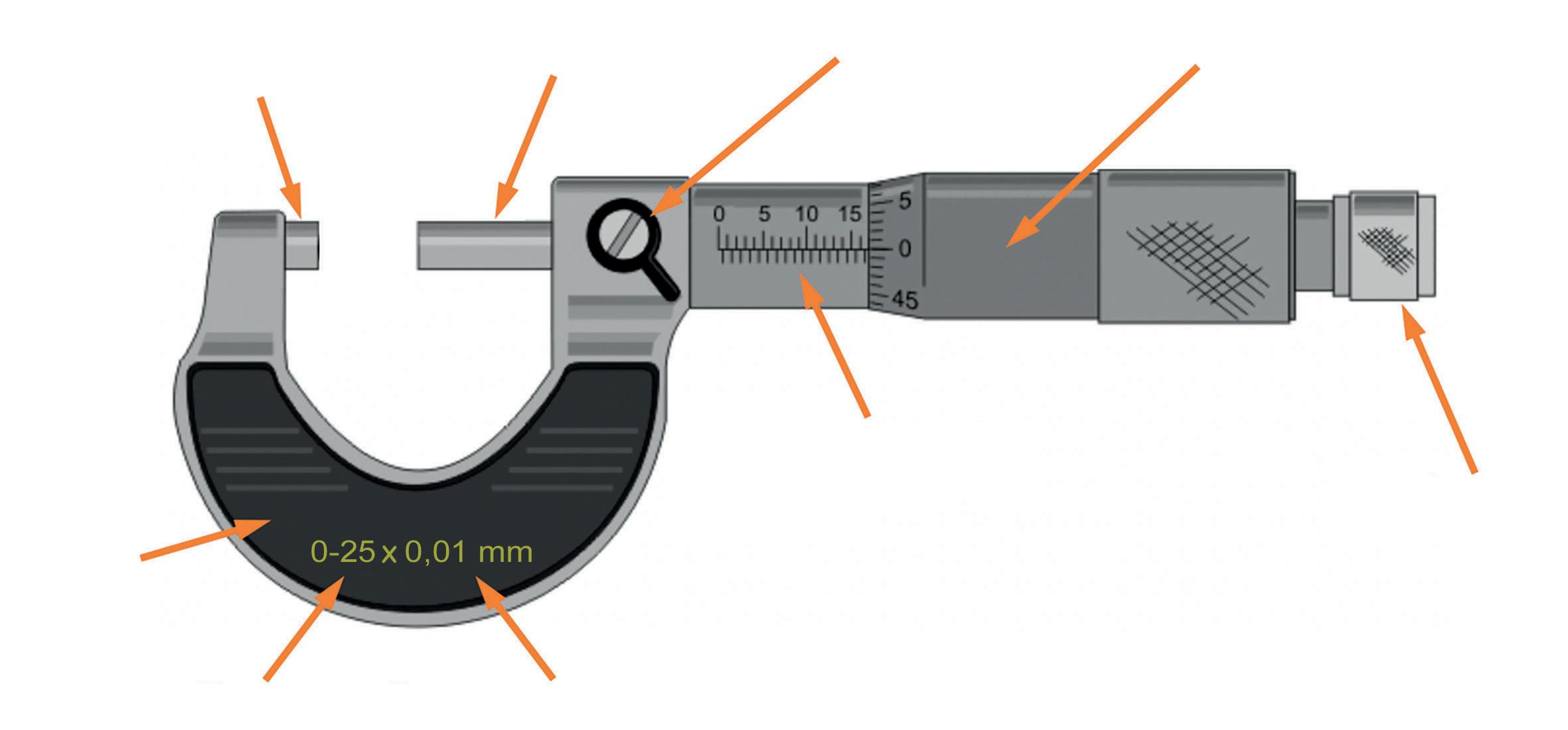

El micrómetro también es un instrumento de medida muy apreciado en taller por su transportabilidad y extremada precisión. En su ejecución estándar analógica, tiene capacidad de medida de 25 mm y resoluciones de escala de 0,01 mm o 0,05 mm. En la ejecución digital, su resolución es milesimal (0,001 mm).

Al igual que con los pies de rey, de micrómetros existen múltiples ejecuciones adaptadas a trabajos y piezas en concreto por tipos y tamaños.

Es un instrumento de medida ideal para mediciones sencillas y precisas de diámetros y tamaños, pero siempre de piezas geométricas o partes de piezas, muy simples y en línea.

Dispone de un nonio basado en una regla cilíndrica por donde un tambor se desplaza en rosca. Este tambor está grabado con las subdivisiones. La regla cilíndrica normalmente tiene divisiones de 0,5 mm y el tambor roscado las divide por la coincidencia de su grabado. El giro del tambor abre y cierra las puntas de medida y, en su extremo, tiene un agarre de embrague llamado trinquete, por el que debe girarse el tambor en la medición para no ejercer grandes fuerzas que pudiera desvirtuar la medición. En la Figura 2.29, se puede ver las partes principales de un micrómetro con una indicación de medida de 4,68 mm.

de precisión

Figura 2.29. Partes del micrómetro. https://www.ingenierizando.com/laboratorio/micrometro

Su mayor debilidad reside en el cuidado de sus puntas de medida y la protección de su nonio de tambor.

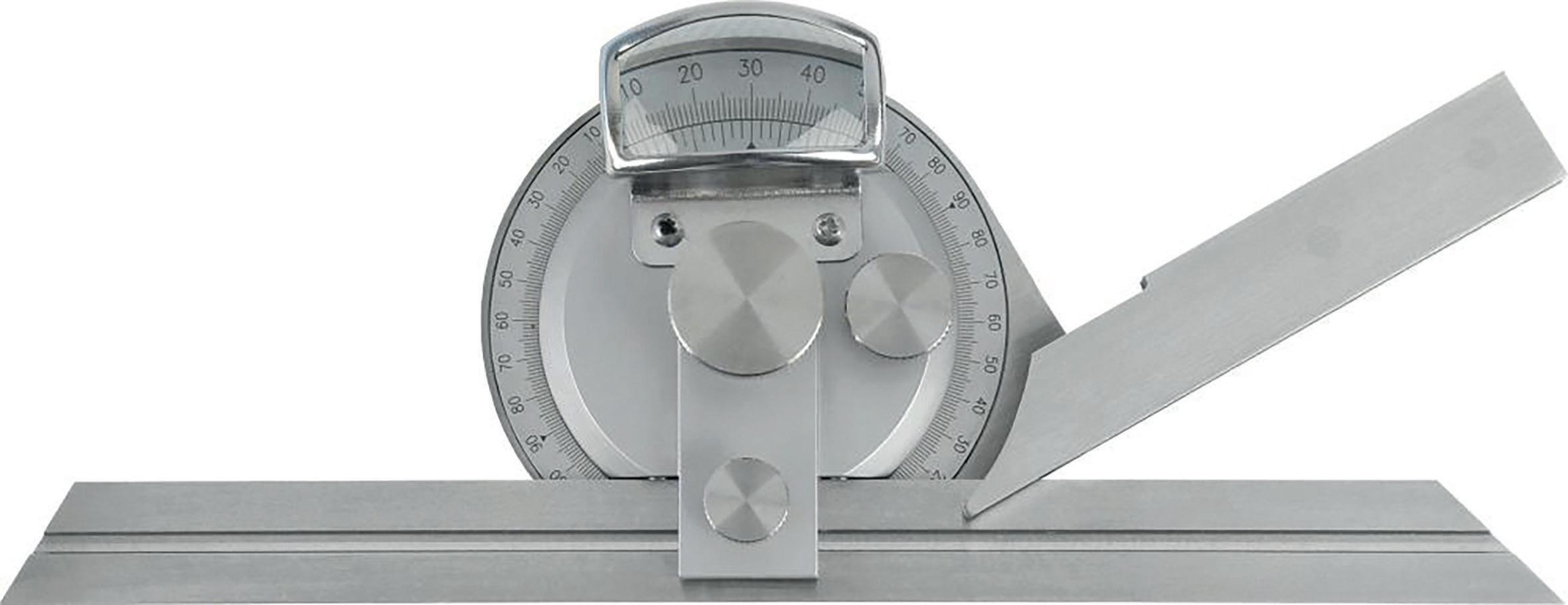

Goniómetros

El goniómetro es un instrumento de medida de ángulos y se compone básicamente de dos reglas unidas con movilidad por un extremo y el divisor o indicador de ángulo. Este instrumento se usa en multitud de profesiones, desde medicina hasta mecánica, pasando por el dibujo. En el ámbito mecánico, siempre suelen ser de acero.

graduado

Tornillos de fijación

Figura 2.30. Goniómetro usado en mecánica.

Regla deslizante

Metrología y ensayos

Es un instrumento que también es necesario en múltiples ejecuciones. En el que aparece en la Figura 2.30, las dos reglas tienen en su intersección una unión roscada, que será por donde girarán. Una de las reglas incorpora el puntero de señalización y la otra, el arco de indicación angular. La medición se realiza aflojando el tornillo, apoyando una regla en una de las caras de la pieza y llevando la otra regla a la otra cara. En esta posición, se realiza la lectura de ángulo (Figura 2.31).

Se debe tener en cuenta que el goniómetro es de uso limitado a grandes geometrías y relativamente bajas precisiones angulares.

Columna de medición vertical

2.31. Técnico midiendo con goniómetro.

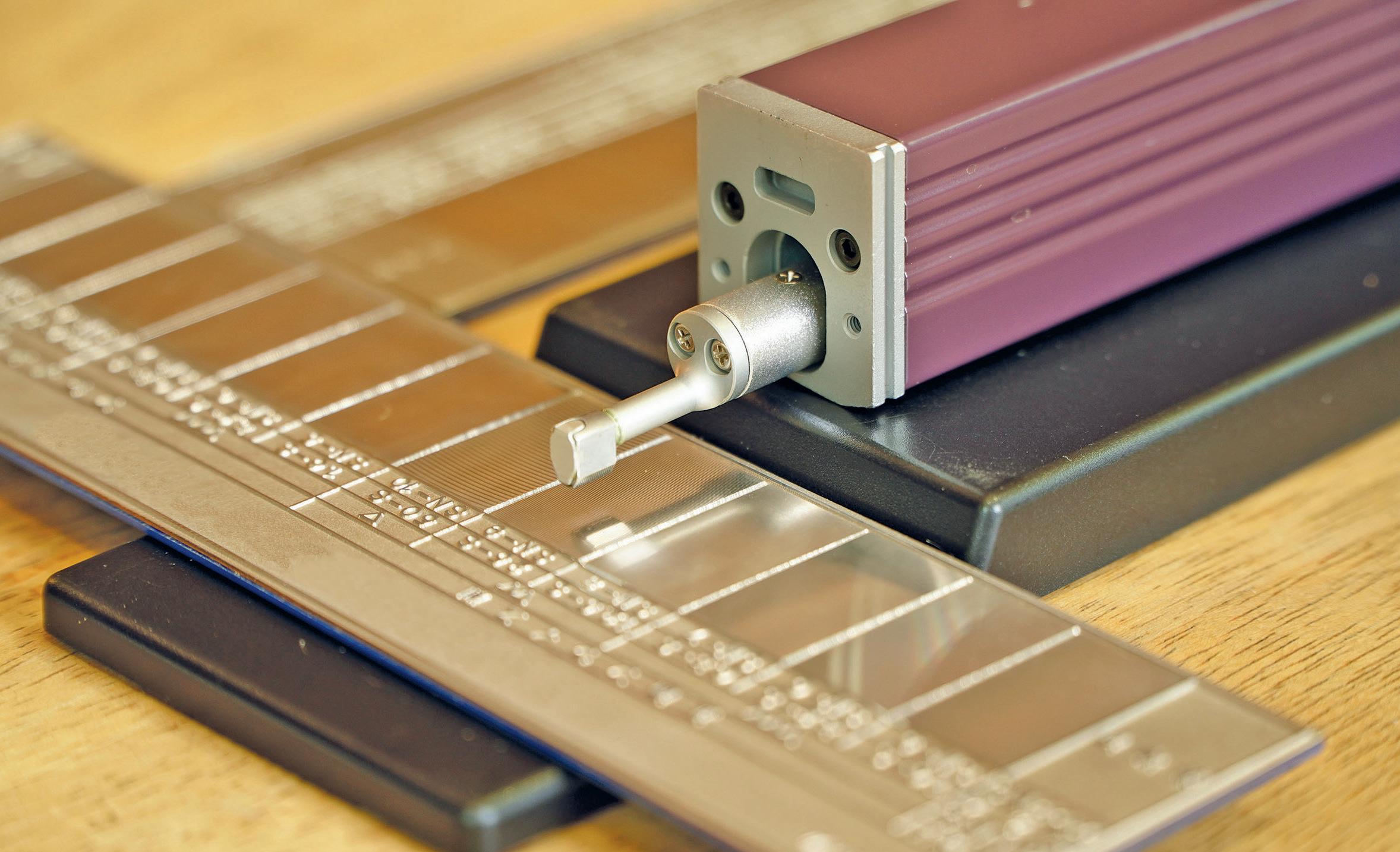

La columna de medición vertical es otro de los instrumentos de taller muy valorados por la facilidad de uso y precisión. Para su uso, es necesaria una mesa de planitud, ya que esta será la referencia.

Escala principal

Tornillo de ajuste a cero

Trazador

Los equipos de ejecución digital han desplazado claramente a los equipos analógicos debido a su facilidad de lectura, uso e incluso conectividad para la adquisición y trato de los resultados obtenidos. Aunque en un principio eran frágiles para usarse en el taller, en la actualidad, ya son comparables en robustez frente a pequeños impactos y estancos ante posibles salpicaduras que puedan surgir en el taller, sobre todo, al trabajar con refrigerantes.

Se trata en realidad de una evolución de lo que se conoce como gramil de marcado de alturas. En su ejecución analógica, su lectura es similar a la del pie de rey y es muy habitual acompañarla en su uso de un reloj comparador para obtener mayor precisión. (Figura 2.32). Su uso es muy práctico para la medición de alturas, de hecho, comúnmente, también es conocido como medidor de alturas.

Los instrumentos que se han visto se utilizan en el taller y en un laboratorio de metrología, aunque los más precisos, fiables y controlados están en el laboratorio, ya que el personal que trabaja en ellos tiene un perfil específico para la metrología. Otro aspecto que tienen en común es que son instrumentos de medida de una coordenada.

A continuación, se presentan equipos habituales en el laboratorio de metrología y en entornos mucho más controlados, manipulados por técnicos cualificados a tal efecto.

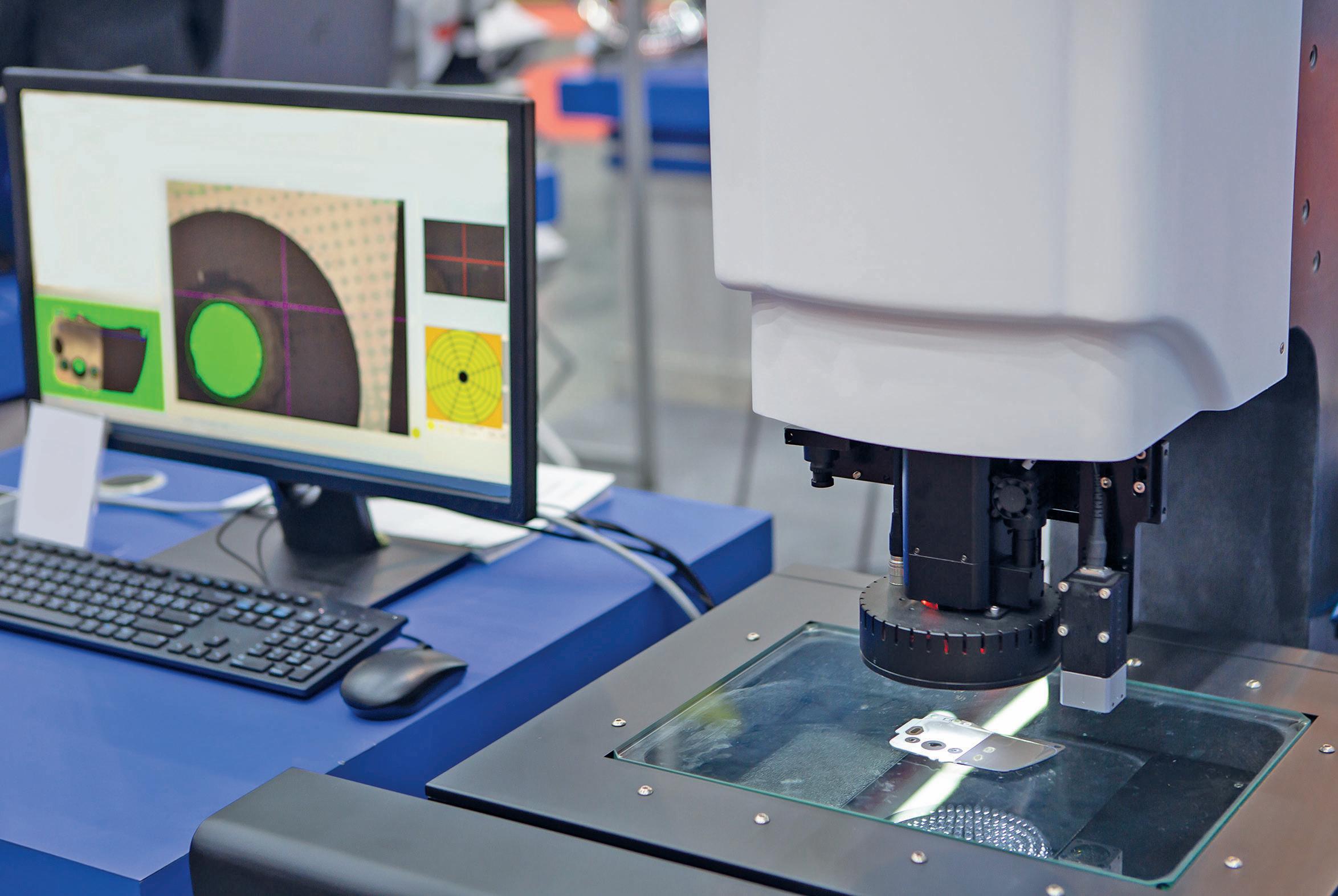

El proyector de perfiles es un equipo de medición en dos coordenadas. Dispone de una mesa con un cristal plano donde se apoya la pieza y un haz de luz proyecta su sombra aumentada por objetivos sobre la pantalla de medición (Figura 2.33).

El movimiento de la mesa tanto en el eje X como en el eje Y se realiza manualmente por medio de dos ruletas. En altura, también tiene movilidad para poder enfocar, pero no es posible la medición en el eje Z por su baja precisión.

También disponen de luz reflejada y, en este caso, lo que observa en la pantalla es la superficie de la pieza.

Aunque en sus inicios este equipo era analógico y la medición se realizaba por tambores similares a los del micrómetro (uno en el eje X y otro en el eje Y), actualmente, son todos digitales y controlados por una unidad calculadora e incluso por ordenador con un software específico.

Cada vez es más frecuente sustituir a este equipo por otros de visión motorizados controlados y programables por software y, que, además, incorporan capacidad de medición en su eje Z (Figura 2.34).

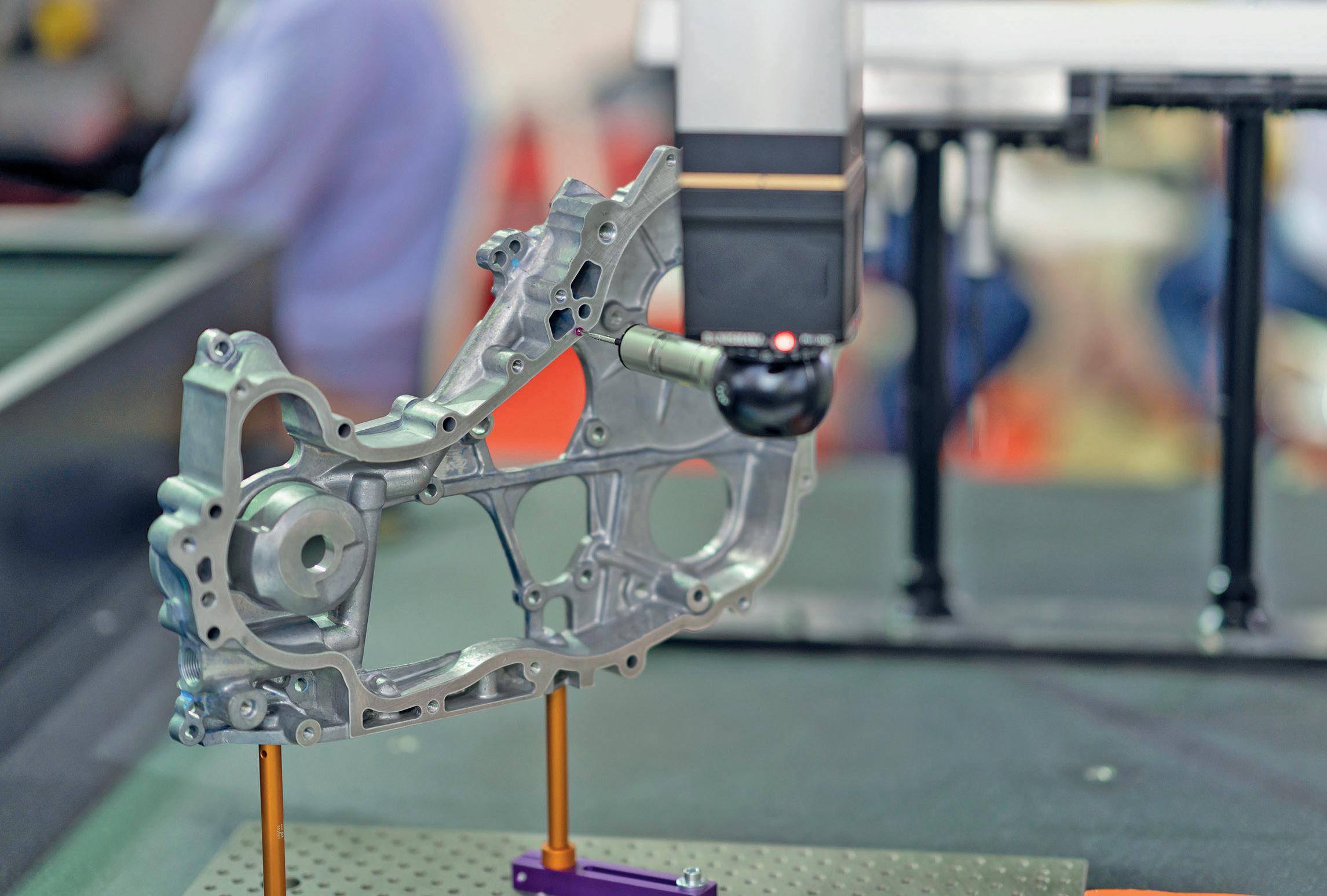

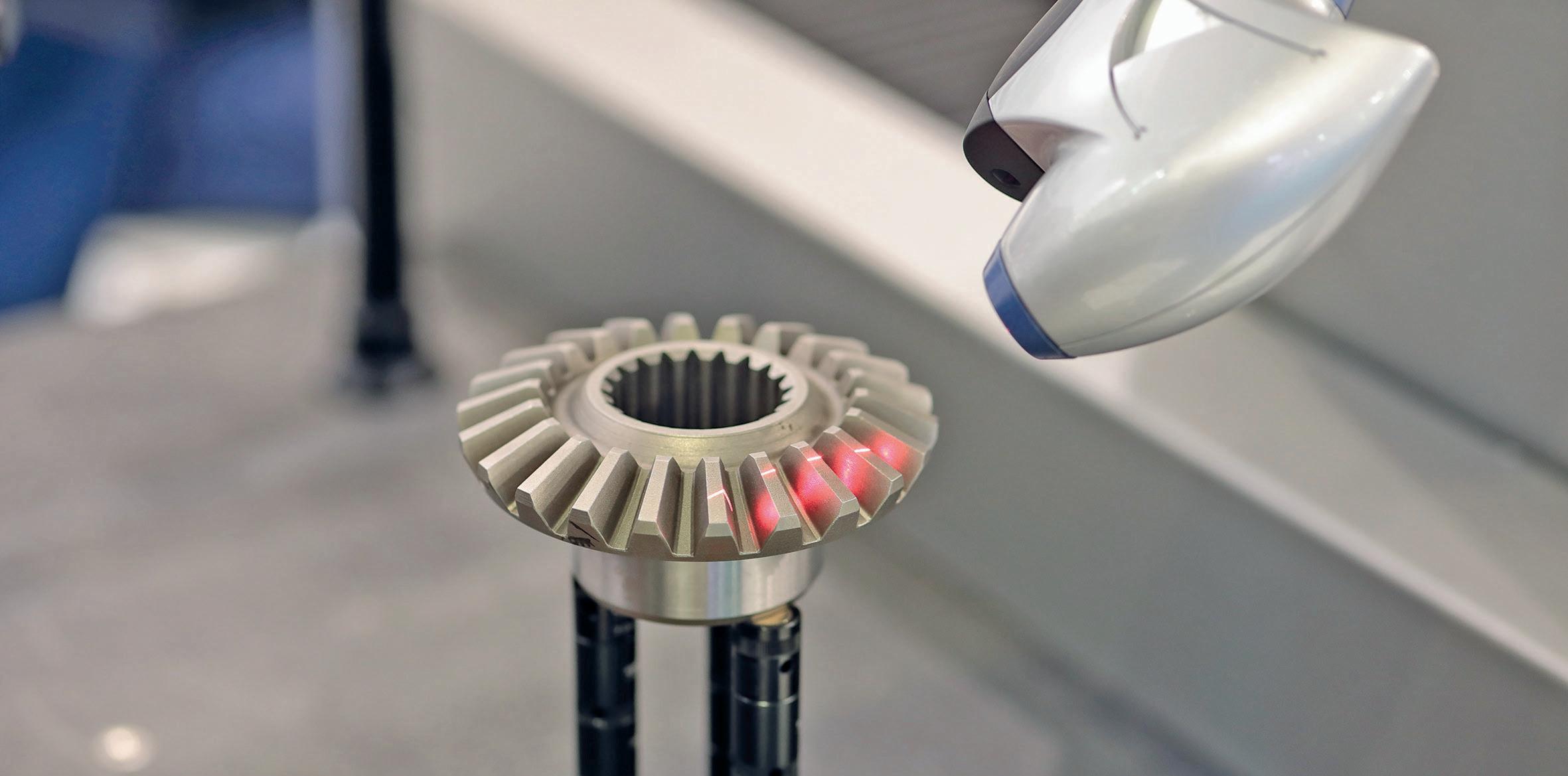

La máquina de medir por coordenadas (MMC) o coordinate measuring machine (CMM) se ha convertido en el equipo estrella e imprescindible en un laboratorio de metrología industrial, por su precisión, versatilidad, alta capacidad, velocidad, programabilidad y capacidad de medición de piezas geométricamente muy complejas. Su denominación CMM o tridimensional son las más utilizadas comúnmente para nombrar este equipo.

De este equipo, existen diversas arquitecturas constructivas, pero la más habitual en laboratorio es la de tipo puente, como la de la Figura 2.35, que son las de mayor precisión. Para capacidades de gran tamaño, superiores a 4 m, suelen ser de un brazo horizontal o también de columnas, para usos como medición de carrocerías completas de vehículos.

Su capacidad de medir piezas con geometrías muy complejas, junto al resto de capacidades, la hace ideal para sectores como el automotriz que requiere la medición de gran cantidad de piezas técnicas con geometrías muy difíciles.

Su tecnología de funcionamiento es similar a la de un centro de mecanizado y puede tener varios tipos de cabezales, en este caso de medida: motorizados en dos ejes de rotación, de captura láser, visión y es posible intercambiarlos. Realmente, es un equipo de medición muy potente.

En función del cabezal, por ejemplo, de cortina láser y con el software adecuado, tendrá también capacidad de realizar ingeniería inversa para la reconstrucción o copia de piezas y útiles.

La industria actual emplea el formato CAD 3D en todas sus fases de diseño y producción, incluyendo la metrología. Esto hace que la metrología trabaje en lo que se denomina comparativa CAD. El modelo CAD 3D se incorpora al software de medición y los puntos físicos de la pieza real se comparan con el modelo teórico.

En la industria, los equipos de metrología están inmersos en continua evolución y van incorporando nuevas capacidades que los hacen más rápidos y precisos. Aparecen más accesorios y mejores, así como equipamientos o derivados de estos.

Una característica, por llamarlo así, de las CMM es su alta especialización. Su manejo requiere técnicos altamente especializados muy apreciados en la industria actual. Estos son equipos en instalación fija, lo que son las piezas las que deben trasportarse a las instalaciones, el laboratorio, donde se encuentre instalada la CMM. La necesidad de que, en ocasiones, esto se plantee a la inversa, es decir, la necesidad de que sea el equipo de medición el que se transporte a la instalación o piezas que hay que medir, ha hecho que surjan equipos transportables con la misma capacidad de análisis y concepto de funcionamiento similar al de las CMM. Un ejemplo son los brazos de medición, aunque se debe tener en consideración que estos equipos tendrán menor exactitud, tanto por construcción como por control ambiental.

También existen equipos con cabezales de cortina láser o luz blanca con altas capacidades de escaneado y posibilidades de incorporarse en las líneas de producción para realizar la medición al mismo tiempo que se van produciendo las piezas o equipos.

Para calibrar un pie de rey digital con campo de medida de 150 mm y resolución de 0,01 mm, ¿qué instrumento de referencia podrás utilizar y por qué?

Solución:

Siempre se deben utilizar como referencia equipos que estén situados en el sistema de diseminación en un nivel superior al que se necesita calibrar, también es necesario asegurarse de que este equipo de referencia esté calibrado. En el caso del pie de rey, lo óptimo será utilizar bloques patrón longitudinales que hayan sido calibrados por un laboratorio externo o por algún equipo de nivel superior.

2.7. ¿Por qué son necesarias las calibraciones de los equipos? ¿En qué consiste el procedimiento general de calibración? ¿En qué consiste el procedimiento específico de calibración por familia?

2.8. Explica brevemente qué es, en medición, la incertidumbre.

2.9. Si tienes un micrómetro con campo de medida de 25 mm y resolución de 0,005 mm, ¿puedes calibrarlo con bloques patrón longitudinales calibrados con un pie de rey? Razona la respuesta.

2.10. Tienes que medir en una gran cantidad de piezas su altura respecto a su base mientras se están produciendo en el taller. Según plano debe ser de 215 mm ±0,15, ¿qué equipo o equipos serían los más idóneos?

2.2.7.

Son muchas las ocasiones en que una medida indirecta es muy práctica y rápida, esto no tiene por qué implicar pérdida de precisión. En otros casos, lo que puede interesar es determinar que la forma de la geometría sea la correcta, sin la necesidad de obtener un valor en concreto. En estos casos, la utilización de equipos de medida indirecta será muy práctico.

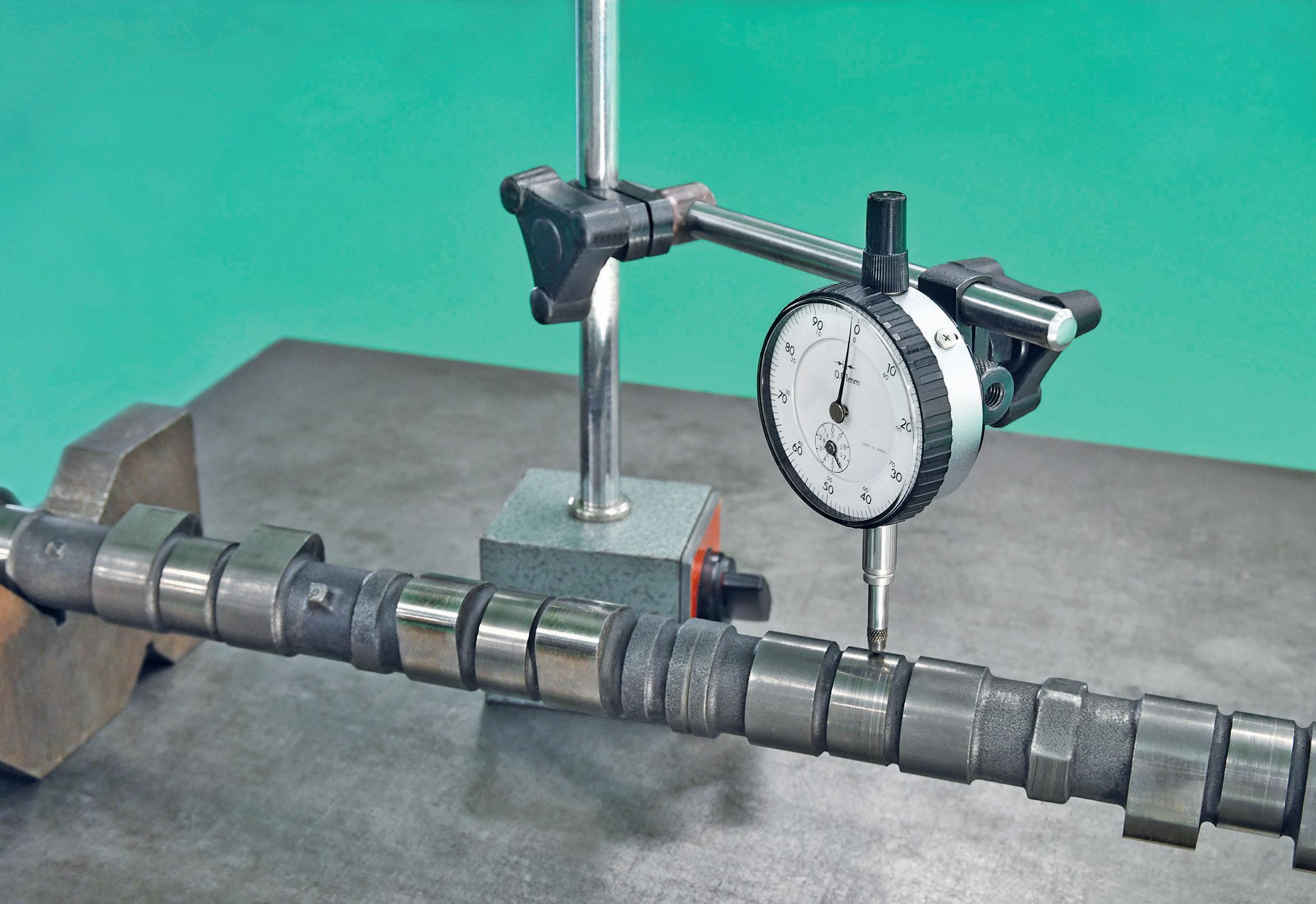

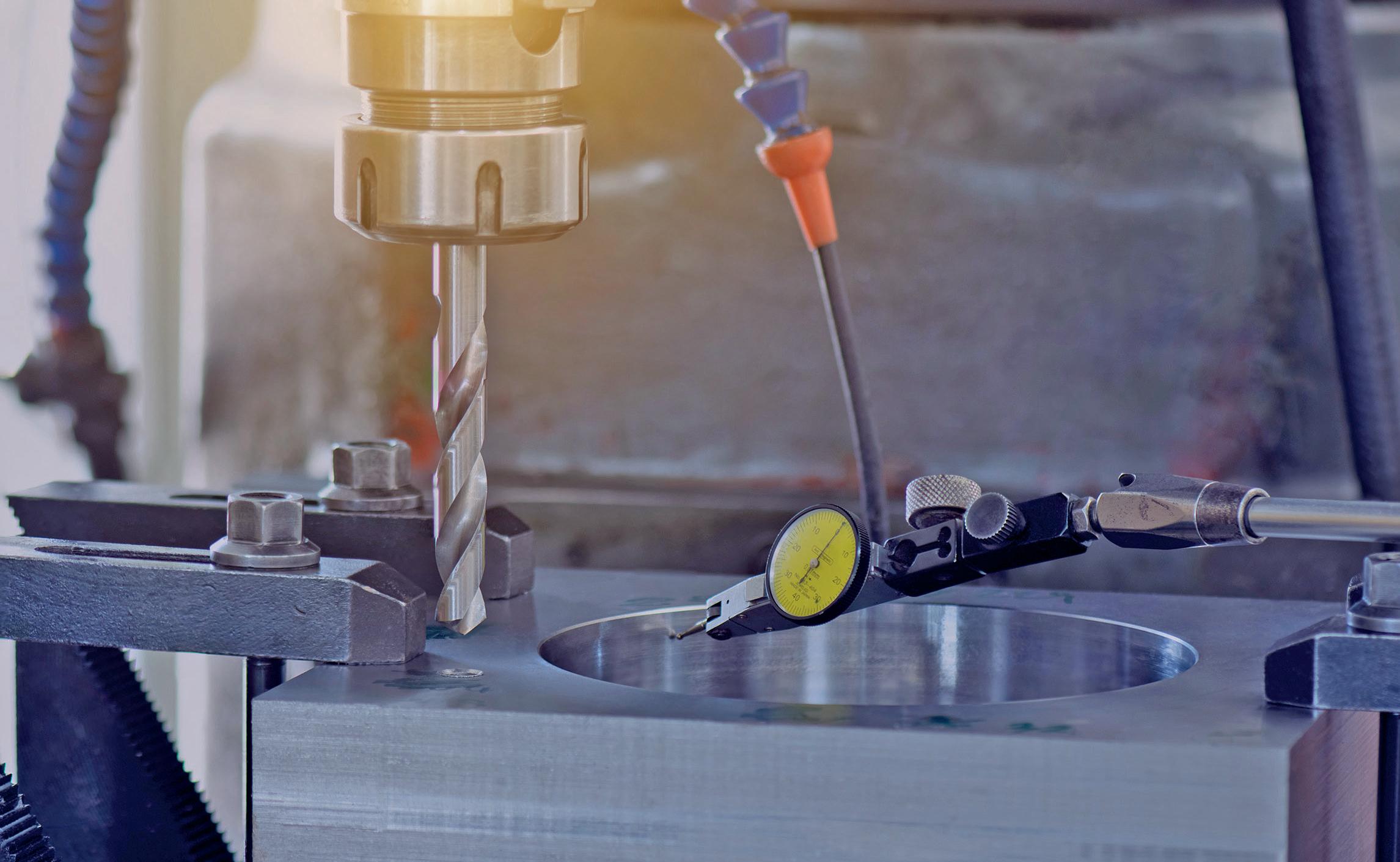

El reloj comparador es uno de los instrumentos más utilizados en taller, tanto para la puesta a punto de las maquinas-herramientas como para la verificación de piezas.

El reloj comparador siempre debe usarse acompañado de algún tipo de soporte tal y como muestra la Figura 2.39. Una particularidad que define al reloj es que siempre se ha de comparar con un patrón. Este patrón puede materializar un valor calibrado contra el cual se comparan las piezas o bien usar un punto de la pieza como origen y comparar el resto contra este origen. Por ejemplo, en la Figura 2.39, se aprecia el reloj comparador apoyado sobre un punto de la geometría cilíndrica de una pieza. Si se usa este punto como el cero y se hace rotar la pieza, se podrá apreciar si el indicador del reloj fluctúa y en cuánto, por lo tanto, se podrá determinar si esta característica está bien construida. Este método se puede aplicar a cualquier concepto, incluso para realizar un set up en una máquina-herramienta.

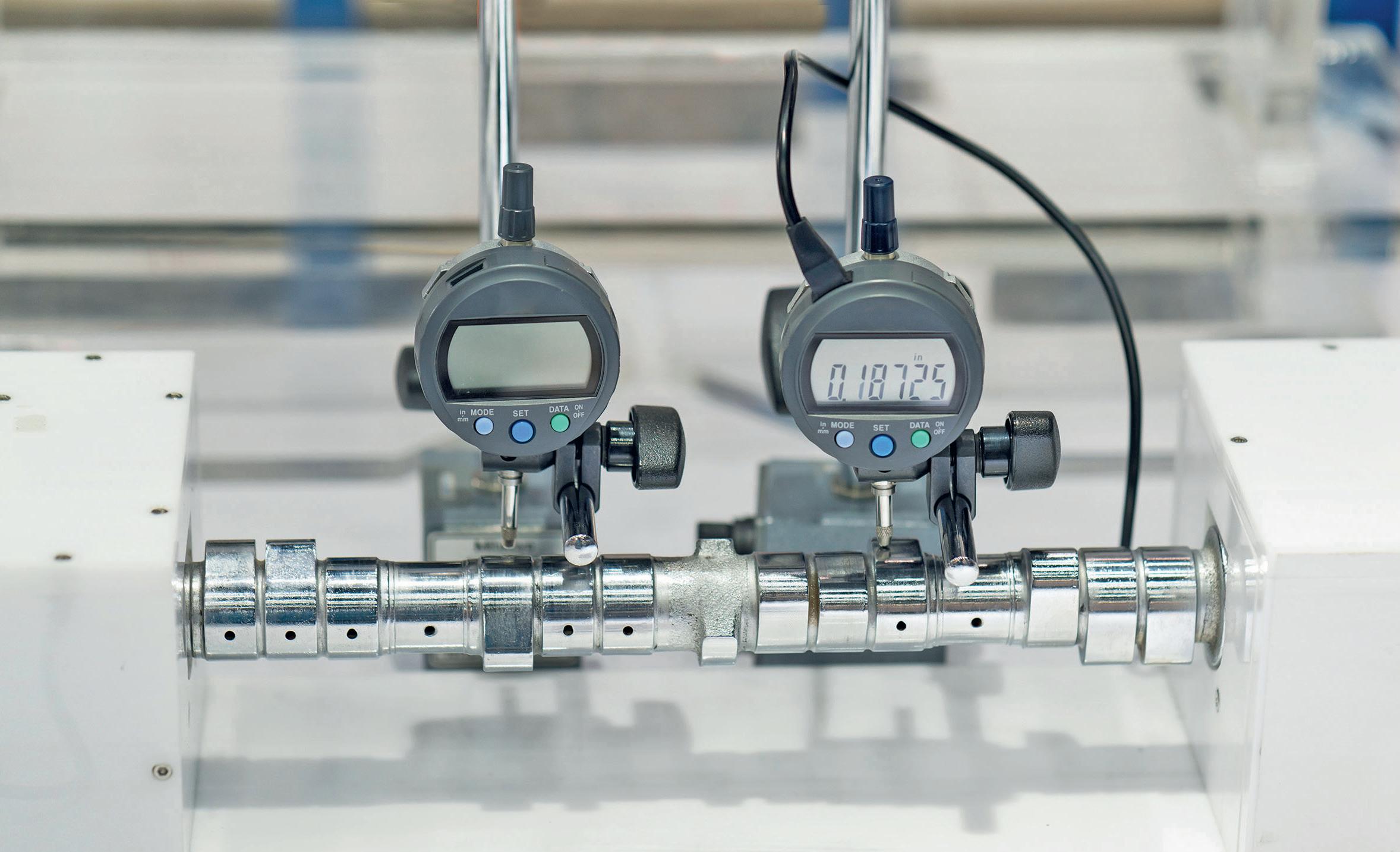

Como con el resto de los equipos, las ejecuciones en digital se han impuesto a las analógicas por su facilidad de uso, de lectura y conectividad para la adquisición de los resultados (Figura 2.40).

Los relojes comparadores de vástago vertical (Figuras 2.39 y 2.40) son los más habituales en medición debido a que su campo de medida suele ser de cierta amplitud, hasta 15 mm. También son muy usados en calibres específicos para el control de piezas en producción. Sin embargo, los comparadores de vástago en palanca suelen usarse mucho en taller para el set up de mecanizaciones en máquina-herramienta, ya que magnifica cualquier variación en su corto campo de medida, normalmente alrededor de 1 mm (Figura 2.41).

Bloques patrón

Los bloques patrón, muy habitualmente llamados calas, son bloques de acero o cerámicos que se utilizan como referencia. Por ejemplo, para tomar una medida como patrón y medir por comparación con un reloj comparador, lo que se hace es componer la longitud de referencia utilizando varios bloques patrón longitudinales.

La característica de patrón lo convierte en la referencia trazable con laboratorios externos acreditados y un equipo de calibración esencial para la calibración de los instrumentos del laboratorio de metrología interno.

Lapeado. Proceso de mecanizado en el que se frotan dos superficies con un abrasivo de grano muy fino para mejorar el acabado y rebajar la rugosidad superficial al mínimo. Su acabado es prácticamente espejo.

Una característica de los bloques es su capacidad de adherencia entre sí para que con un grupo se pueda materializar un valor en concreto. Esta adherencia se debe a que sus caras funcionales están lapeadas, por lo que, frotándolos suavemente entre sí, se puede lograr desalojar el aire entre ellas, quedando así adheridas. Posteriormente, se podrán despejar con una ligera presión.

Los bloques patrón se clasifican por calidad según su precisión, tal y como muestra la Tabla 2.1. La calidad de un instrumento o equipo, en este caso bloques patrón, va en función de su incertidumbre asignada, por lo que también influirá en los usos a los que puedan destinarse.

Tabla 2.1. Calidad de bloques patrón

0,05 + 0,001. L

0,10 + 0,002. L

0,20 + 0,004. L

0,40 + 0,008. L

0,05 + 0,0002. L

0,10 + 0,0003. L

0,16 + 0,00045. L

0,30 + 0,0007. L

Lo más habitual y recomendable es que los juegos de bloques patrón de calidad 00 y 0 estén reservados como patrones del laboratorio para la calibración de otros equipos y los de calidad 1 y 2, para el uso en medidas comparativas.

También existen bloques patrón angulares, pero su uso cada vez es menor debido a las capacidades de los actuales medios de medición.

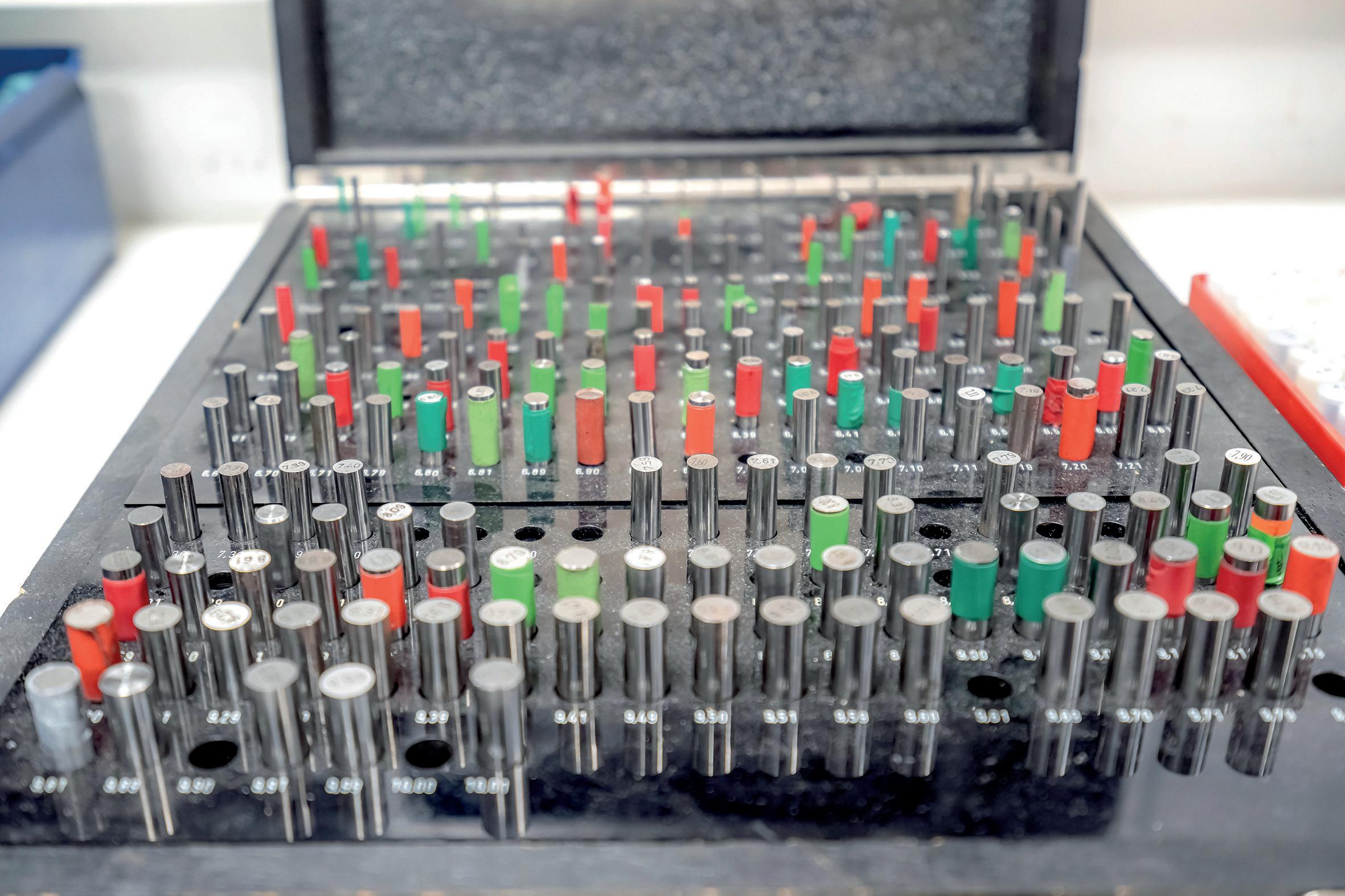

Las galgas cilíndricas o varillas calibradas (Figura 2.44) se utilizan para determinar el valor de un diámetro. Suelen pertenecer a un juego con intervalos de 0,05, 0,02 o incluso de 0,01 mm.

Se trata de comprobar cuál de las galgas de mayor diámetro entra en el orificio sin presión. Esta determinará el valor efectivo del diámetro del orificio.

Como se puede apreciar, se trata de una técnica rápida y sencilla de evaluar el diámetro funcional de un agujero.

Los calibres pasa no pasa son generalmente figuras realizadas con el propósito de determinar que una geometría específica de una pieza se encuentra dentro de la tolerancia establecida.

Los más habituales son los cilíndricos donde un extremo es el pasa y el otro extremo, el no pasa (Figura 2.45). Por ejemplo, en un orificio especificado como 12,0 ±0,1 mm, el pasa sería de 11,90 mm y el no pasa, de 12,10 mm. En realidad, el pasa debe ser algo menor de 11,90 mm debido a que, en igualdad, la galga no entraría por la interferencia del material y el 11,90 mm, aunque, en el límite, estaría dentro de tolerancia. Por este motivo, el pasa se materializa muy habitualmente con 0,01 mm menos.

Tolerancia en mecánica se refiere al intervalo entre el valor máximo y mínimo que han de medir las geometrías de una pieza.

2.46. Compás de taller para el trazado o copiado de distancias.

Esto mismo que se ha explicado con un diámetro se puede adaptar a otras geometrías, como, por ejemplo, una distancia en la que el calibre pasa no pasa podría ser plano porque también son muy habituales.

El compás es un instrumento altamente conocido, puesto que se emplea en múltiples aplicaciones, tales como el dibujo técnico.

Su uso más habitual en medición es abrirlo a una medida en concreto empleando alguna referencia y, entonces, utilizarlo en comparación. Hay que resaltar que su precisión es muy limitada.

En realidad, el compás es un instrumento que, en mecánica, se utiliza para marcar copiando distancias más que para la medición en sí. Es otro de los instrumentos que, por el avance tecnológico de los instrumentos de medida y mecanizado y las precisiones cada vez más exigentes, están siendo relegados en el sector.

Otro de los instrumentos muy usados comúnmente en medida comparativa son los peines o galgas de roscas. Hay que tener en cuenta que la geometría de una rosca es compleja y que, además, en pieza técnica, suele ser de tamaños muy reducidos.

Las roscas es una de las geometrías sometidas a las normas internacionales, lo que aporta la posibilidad de disponer de un instrumento sencillo y estandarizado que ayuda a determinar rosca buena o rosca mala. Su denominación de peine viene dada por su aspecto y siempre van unidos en un mismo juego. En la Figura 2.47, se puede ver su modo de uso.

En mecánica, la precisión dimensional, tal y como se ha ido viendo, es importantísima, pero no solo esta, sino también el nivel del acabado superficial. Una pieza puede ser totalmente correcta en su dimensionado, pero no ser funcional por su acabado superficial. El instrumento de medida para los parámetros que afectarán superficialmente en una pieza es el rugosímetro.

Existen diversos tipos de rugosímetros, aunque los más usados, sobre todo en taller, son los de palpador (Figura 2.48). Estos disponen de una minúscula punta de diamante que, de forma automática, se deslizará por la superficie, captando así las rugosidades existentes.

Existe diversidad de parámetros de rugosidad: R a (rugosidad media), R z (profundidad media, R p (altura máxima de cresta), R y (altura máxima del perfil), Rmáx (altura máxima de pico), etc. Cada parámetro tiene influencia en funciones como estanquidad, deslizamiento o agarre y, según la funcionalidad de la pieza, unas necesidades concretas. Además, a estas mediciones se les aplica una serie de longitudes de medida y filtros estandarizados para separar lo que sería un error de formar y estandarizar las mediciones.

De rugosímetros, existen varias ejecuciones que, básicamente, varían en su capacidad de análisis y graficado, pero también en su modo de palpación. Los de mayor precisión son los de palpación sin contacto.

Es un tipo de medida en la que debe extremarse la precaución para evitar la más mínima vibración.

Explica para qué sirve un bloque patrón longitudinal. ¿Qué función tiene un rugosímetro y qué parámetros principales se pueden medir con él?

La preparación necesaria para realizar un ensayo es siempre un aspecto fundamental en su resultado y hay que cuidarla extremadamente, por lo que, especialmente cuando se trata de bajas producciones, e incluso de una única pieza, los ensayos serán no destructivos.

Cuando se alude a ensayos no destructivos, hay que considerar precisamente este aspecto, es decir, que, tras el ensayo, la pieza debe poder utilizarse sin que esta haya sufrido alteraciones funcionales, en otras palabras, que no haya sido alterada ni la forma ni sus propiedades.

La calibración, limpieza y buena conservación de los equipos son esenciales, pero también lo es disponer de piezas libres de agentes externos que puedan alterar los resultados de un ensayo.

Durante la fabricación de una pieza, es habitual que se utilicen agentes refrigerantes, se produzcan rebabas o queden virutas adheridas a las piezas. Cada proceso productivo suele conllevar diferentes tipos de posibles suciedades que deben eliminarse antes del uso de la pieza en su funcionalidad final. Esto,

cómo no, debe tenerse también en consideración previamente a la realización de cualquier tipo de ensayo, eliminando cualquier factor que pueda alterar el resultado buscado.

Esto no quiere decir que se realice cualquier retrabajo que no vaya a ser realizado para el uso de la pieza, sino que la pieza debe ser ensayada en las condiciones que vaya a utilizarse.

Siempre existen excepciones, por ejemplo, para un análisis de la rugosidad, será necesario limpiar las piezas de agentes engrasantes, aunque la pieza funcione engrasada. En estos casos, las piezas deberán volver a engrasarse después de estos ensayos.

Por regla general, salvo especificación, las piezas deben limpiarse con un trapo suave de algodón o celulosa sin el uso de detergentes ni productos químicos.

No existe un sistema único, ya que el proceso dependerá de las características del agente o elemento que haya que eliminar, material de la pieza, tamaño e, incluso, cantidad de piezas y siempre pensando en que, una vez finalizado el proceso de ensayo, la pieza deberá ser recuperable para su uso. Hay que evitar procesos de limpieza por abrasión porque alterarán las condiciones de la pieza.

Ya se ha comentado la importancia de la puesta a punto o set up de los equipos previamente a la realización de ensayos, pero ahora se van a detallar las particularidades en este tipo de equipos.

Se basa en emitir ondas acústicas de alta frecuencia que están por encima del rango audible humano, que se propagarán por el material y que el equipo recogerá después del efecto que este les provoque.

A la hora de llevar a cabo este tipo de ensayo, es necesaria una preparación muy especial, así como unas consideraciones para tener en cuenta, como son:

Es imprescindible una calibración comparativa con patrones de referencia del mismo material que se va a inspeccionar previamente a la realización del ensayo.

El ensayo no se puede llevar a cabo en piezas pequeñas, zonas de escaso espesor o partes muy irregulares.

Es posible que, para ciertos casos específicos de análisis de materiales, sea necesario un agente líquido o semilíquido especial para la zona de contacto de emisión y recepción entre el palpador y el material.

Es un ensayo utilizado para el control de calidad a nivel superficial o ligeramente subsuperficial en materiales ferromagnéticos.

Las consideraciones que se deben tener en este tipo de ensayos son que:

Es necesario configurar el tipo de corriente y magnetismo que se va a utilizar en el ensayo en función del material y necesidades. Es conveniente realizar pruebas previas al análisis para determinar cuáles serán las más convenientes.

Es importante prestar atención al tipo y condiciones de iluminación (luz blanca o ultravioleta).

Durante la ejecución del ensayo, la pieza quedará magnetizada en mayor o menor grado, por lo que, una vez finalizado, las piezas deben ser desmagnetizadas.

Es un ensayo para detectar si existen daños superficiales en las piezas de inspección.

Para la realización de este tipo de ensayos, hay que considerar los puntos siguientes:

La aplicación del líquido penetrante a la pieza puede ser por pulverización, inmersión o aplicándolo con una brocha.

El líquido debe cubrir la pieza, o la parte de ella que se vaya a inspeccionar, uniformemente con una capa fina.