Codeertrends

Leveranciers aan het woord

Sealinspectie Betrouwbaar flowpacken

Codeertrends

Leveranciers aan het woord

Sealinspectie Betrouwbaar flowpacken

“Het is momenteel te goedkoop om niet duurzaam te verpakken”, was één van de drie stellingen tijdens het Nationale Verpakkingsdebat dat werd georganiseerd door het Kennisinstituut Duurzaam Verpakken. Het aanwezige publiek was het hier volledig mee eens en bijna allemaal, ik ook, hielden ze het groene bordje omhoog. En wie kan dat nog ontkennen na de Zembla-uitzending over

de flessen wasverzachter waar een bekend

A-merk meer dan twee keer zo veel plastic gebruikt dan nodig, omdat marketing een asymmetrische fles wil. Unilever misschien?

Het is daarom niet vreemd dat directeur Hester Klein Lankhorst van Stichting Afvalfonds Verpakkingen aankondigde dat het Afvalfonds vanaf volgend jaar meer tariefdifferentiatie op gerecycled content gaat invoeren. Er moet meer gebeuren, willen we de Europese doelen voor 2030 (gebruik primaire grondstoffen halveren) en voor 2050 (een volledig circulaire economie) halen. Daarom komt Diederik Samsom, rechterhand van Frans Timmermans, tegenwoordig met, zoals hij het zelf noemt, “bloedirritante regelgeving”. Regels voor doppen die aan flessen moeten blijven zitten, en plastic rietjes en plastic on-the-go maaltijdverpakkingen die verboden zijn. En er komt nog meer aan, waarschuwde hij … Om zo de mentaliteit van de consument te veranderen, want, zei Diederik Samsom: ‘De mentale werking van dit soort regelgeving is belangrijk’, het voert de discussie.

Kijk je om je heen naar andere landen, dan is Nederland, na de Belgen, het meeste duurzame verpakkingsland van Europa. Diederik mag trots zijn op ons.

Dan even over onze codeerspecial van deze maand. Daarin komt een codeertechniek voorbij waar je geen stickers meer hoeft te plakken op groenten en fruit. Het zou geweldig zijn als supermarkten en meer AGF-bedrijven die techniek zouden doorontwikkelen en in hun winkels gaan uitrollen. Dan hoef ik niet meer die bloedirritante stickertjes van de appels en bananen te peuteren. Over duurzaam verpakken gesproken.

harry@managementmedia.nl

HarryHet meest gelezen artikel op verpakkingsmanagement.nl was afgelopen maand het interview met Johannes Janssen over de verschuiving naar karton in AGF. AGF Holland introduceerde enkele jaren geleden het eigen merk Johannes. Onder deze vlag ontwikkelde de AGF-leverancier kartonnen verpakkingen in samenwerking met designbureau Guts & Glorious. Het leverde het merk een Runner-up Award op in de categorie Food Vers bij de NL Packaging Awards 2020. Johannes Janssen ziet de belangstelling voor karton nog steeds groeien.

‘Het is momenteel te goedkoop om niet duurzaam te verpakken’

Het kennisplatform voor de verpakkende industrie

NIEUWE GLAZEN FLES VOOR PEPSICO 17

GS1 OVER HET BELANG VAN CODERINGEN

TRENDS IN CODEREN EN INSPECTEREN

MARIGOLD TILT EIEREN NAAR NEXT NEW LEVEL

14 12

7

BRUM: ‘OOK BARCODES KUNNEN EEN TOF DESIGN DETAIL WORDEN’

Wash-poeder reduceert materiaalgebruik

Marigold: Zó verpak je een culinair ei

Masterpack-ventiel voorkomt verspilling

Sensoren van Leuze waken over bottellijn

10 jaar Kennisinstituut Duurzaam Verpakken

Efficiënte lijn voor kaasmaker Heinrichsthaler

Brum maakt barcode onderdeel van beeldtaal

GS1 over het belang van coderingen

Trends in codeer- en inspectiesystemen

Coderen en inspecteren voorkomt verspilling

QipScan: sealinspectie voor flowpackers

TradePack: coderen door specialisten

De dag van … Nienke Peeters

Marktnieuws

Designnieuws

DesignVisie

Kort nieuws Duurzaamheid

Kort nieuws Techniek

Ingewikkeld Jelle Smit

MAANDAGMIDDAG 26 JUNI, SINGER THEATER IN LAREN

REGISTREER U DAN OP NLPACKAGINGAWARDS.NL

De jurering gaat binnenkort plaatsvinden. Kijk wie de deskundige jury is op de website nlpackagingawards.nl Op 5 april maken we tijdens Empack en Packaging Innovations in Den Bosch bekend welke inzendingen zijn genomineerd in de 12 categorieën. Vanaf die dag kunt u de genomineerde inzendingen ook zien op onze website.

Maandagmiddag 26 juni. Dan zullen de juryvoorzitters ‘s middags in het Singer Theater in Laren de winnaars bekend maken. Deze feestelijke middag wordt gepresenteerd door Jort Kelder.

sponsoren:

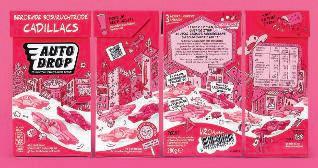

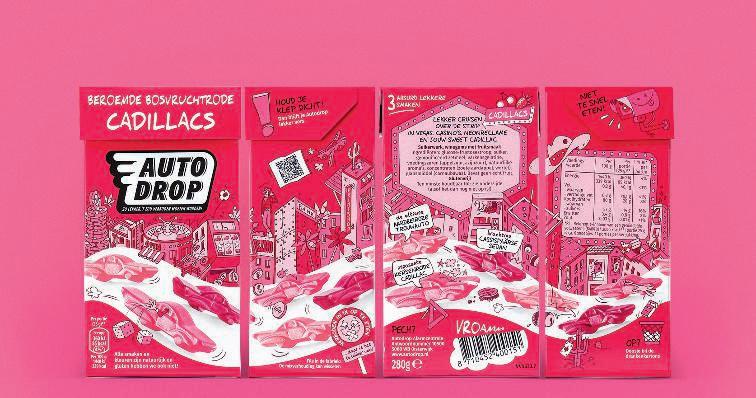

Een barcode op je esthetisch en communicatief sterke verpakkingsontwerp plaatsen: daar gaat je designer hart niet meteen sneller van kloppen ... Brum laat zien hoe er toch eer te behalen valt met de barcode.

tekst Lieke van Dijk foto BRUM

Iedereen die met packaging design te maken heeft, weet dat er veel regelgeving gepaard gaat met dit specialisme. We kennen allemaal de complete manuals en voorschriften voor het gebruik en plaatsen van certificeringen, waarschuwingen of codes en welke impact dat kan hebben op je designtaal. Maar we denken graag even om: ook barcodes kunnen een tof design detail worden dat onderdeel uitmaakt van de gehele merkbeleving op de verpakking!

Totale merkbeleving

‘Je grijpt een consument met je schapkracht: in een split second een kernachtig verhaal vertellen. Verleiden. Opvallen!’ zegt Lisa van Diemeren, artdirector bij Brum Design. ‘Maar onze ervaring

leert dat je ook echt harten kunt winnen op handwaarde. Met alles wat ná die eerste blik op de facing gebeurt.’ Ze benadrukt hoe ook de rest van je rondom design zeeën van mogelijkheden biedt om bij te dragen aan een totale merkbeleving. Maar hoe pas je dit dan toe? Brum neemt ons mee in slimme, inspirerende 360° designs die het beste maken van verstorende wettelijke informatie en vaak vergeten plekjes.

Details met een glimlach

Voor de verpakkingen van Autodrop heeft Brum speciale fun-werelden gecreëerd, die over de gehele verpakking doorlopen. ‘Dat was nog een hele klus’, vertelt Erik, senior DTP-er. ‘Alle losse elementen moesten goed zichtbaar

blijven en overal perfect op elkaar aansluiten. We hebben ook nog gezorgd dat de weg doorloopt over de verschillende varianten heen’.

‘Daarnaast zijn er overal kleine grapjes en wijsneuzigheden aan de verpakking toegevoegd – tot op de meest geheime plekjes’, deelt Saskia Berting, senior designer. ‘Zo is de barcode een (uitlaatgas)wolk, zijn de voedingswaardentabel én ingrediëntenlijst helemaal in Autodrop-stijl geïllustreerd en hebben we zelfs het bewaaradvies met een grapje geplaatst: “Houd je klep dicht! Dan blijft je Autodrop lekker vers.”.

Ook op de onderkant én aan de binnenkant van de verpakking hebben we leuke details verstopt. Zo ademt letterlijk elke centimeter van de verpakking echt Autodrop.’

Merkstrategie en merkbeleving Brum werkt al jaren met haar opdrachtgevers aan merkstrategie en merkidentiteit. Lisa van Diemeren, art director bij Brum: ’Merkstrategie en merkbeleving zijn onlosmakelijk verbonden aan packaging design. Een verpakking is tenslotte het verlengde van de merkstrategie: het ademt de visie, het vertelt hét verhaal. Zorg er daarom voor dat elk detail aansluit bij jouw merkidentiteit: tot aan de barcode! Dat kan best een uitdaging zijn, maar daar houden we wel van. Bij Brum hebben we een team van merkgeneralisten en packaging specialisten die er samen voor zorgen dat merken worden voorzien van een beeldtaal die merkbreed kan worden ingezet, dus ook on-pack. We halen graag het allermeest uit de communicatiemogelijkheden die een verpakking ons te bieden heeft. It’s all in the details!’

LEESTIJD 4 minuten.

WIE KOMEN ER AAN

HET WOORD?

Baya Baya-oprichters

Leon Daggenvoorde (links) en Dirk Taselaar.

WAAROM DIT ARTIKEL LEZEN?

Start-up Baya Baya heeft als doel om badkamers vrij van wegwerpplastic te maken.

Baya Baya introduceert een body wash in poedervorm die je thuis met water kunt mixen. Duurzame materialen en een passende uitstraling stonden centraal bij het verpakkingsdesign. ‘Wij vinden het juist belangrijk dat ons product voelt als een upgrade van je douche-ervaring.’

TEKST Corina GunnemanPlastic wegwerpflessen in de badkamer, Dirk Taselaar en Leon Daggenvoorde hebben er schoon genoeg van. Daarom startten zij in 2021 Baya Baya. ‘De ontwikkeling op het gebied van duurzaamheid staat in de cosmetica al dertig jaar nagenoeg stil, maar anno 2023 is er geen ruimte meer voor plastic wegwerpflessen. Dit leidt tot onnodig verbruik. Het is onze missie om alle badkamers helemaal vrij van wegwerpplastic te maken’, vertelt Taselaar.

Het eerste product van Baya Baya in de strijd tegen de plastic wegwerpflessen is een body wash in poedervorm. Door het concentraat te mixen met water ontstaat een volwaardige body wash. ‘De mixratio is 10% poeder en 90% water. Het gebruik van een zakje in plaats van een harde plastic fles kost zowel minder verpakkingsmateriaal als ruimte voor transport en veroorzaakt dus veel minder CO2-uitstoot.’

Aluminium: duurzaam en mooi Volgens Taselaar was het een behoorlijke zoektocht om de beste verpakkingsmaterialen te kunnen kiezen: ‘We hebben veel materialen getest en gekeken naar het duurzaamheidsaspect en hoelang materiaal meegaat. Voor het poeder kwamen we uit op een papieren

zakje met aan de binnenkant een barrière, die het product beschermt en de geur binnenhoudt. Daarnaast kozen we voor een fles van aluminium, waarin je het poeder en het water kunt mixen.

Aluminium gaat heel lang mee, is oneindig recyclebaar en kan eenvoudig worden gescheiden van restafval. Bovendien kun je er mooie flessen van maken en ook dat was voor ons een belangrijke

‘Het design heeft een minimalistische, Scandinavische uitstraling met rustige, aardse kleuren’

voorwaarde. De verzendverpakking bestaat uit graskarton. Doordat dit karton deels met grasvezels is vermengd, gebruiken we minder karton in onze verpakkingen en bij productie is de uitstoot tot wel 50% lager. Ook voor het transport kiezen we natuurlijk de duurzaamste oplossing: we laten de bestellingen zoveel mogelijk door fietskoeriers bezorgen.’

Blijer in de badkamer

Met Baya Baya kun je een duurzame stap maken zonder in te hoeven leveren op kwaliteit en beleving. ‘Mensen die puur voor duurzaamheid kiezen, zijn bereid om een stap achteruit te doen.

Wij vinden het juist belangrijk dat ons product voelt als een upgrade van je douche-ervaring, dat je je in de badkamer blijer en meer ontspannen voelt’, legt Taselaar uit. ‘Design speelt daarbij natuurlijk ook een grote rol. We hebben daarom gezocht naar een designer die qua portfolio voor ons de juiste uitstraling had. Zo vonden we een Spaanse designer met wie we in nauwe samenwerking de materiaalkeuzes maakten en de kwaliteit en de beleving verbeterden. Het resultaat is een design dat een

minimalistische, Scandinavische uitstraling heeft met rustige, aardse kleuren. De aluminium fles is er in een lichte en een donkere kleur, die beide goed in de badkamer passen.’

Van leerschool tot ambities

De grootste uitdaging voor Taselaar en Daggenvoorde was misschien wel dat zij geen cosmetica- of designachtergrond hebben. ‘Juist doordat we niet uit de cosmeticabranche komen, konden we met een frisse blik naar de oplossing kijken. Het hele proces is een waanzinnige leerschool gebleken. Wat komt er allemaal bij kijken? Wat kun je zelf en waarbij schakel je hulp in?’, aldus Taselaar. ‘Wat het voor ons wel makkelijker maakt, is dat we een onderscheidend product hebben. We krijgen positieve reacties op ons verhaal en dit verspreidt zich snel. Dat zien we ook in de verkopen terug.’

Baya Baya is momenteel uitsluitend via de webshop verkrijgbaar. Eén van de ambities is om binnenkort ook offline te gaan verkopen. ‘We zijn in gesprek met een aantal retailpartijen en we zijn ons aan het oriënteren op de B2B-markt. Met name van de hotelbranche hebben we hoge verwachtingen. En natuurlijk willen we snel meerdere producten, waaronder shampoo, conditioner en handzeep, op de markt brengen. Want alleen dan kunnen we alle badkamers volledig wegwerpflesvrij krijgen.’

Benieuwd naar nog een verhaal achter deze innovatieve ontwikkeling? Scan de QR code voor meer informatie

Bij Moens Mouldings steken we uw kwalitatieve verpakking graag in een nieuw toekomstproof jasje.

Dit levert u een fikse besparing in plastic, CO2, vracht- en opslagkosten op. Bent u op zoek naar lichter, dunner of sterkere verpakking? Moens Mouldings maakt het. Met oog voor meer rendement voor u en een schonere toekomst voor iedereen.

Interesse? Bel ons op +31 (0) 251 262560 of vraag een gratis offerte aan via info@moensmouldings.com

100% RECYCLEBAAR BIOBASED CO2 REDUCTIE STERKER LICHTER DUNNER MONO MATERIALEN

Het Global Packaging Technology & Support team (PT&S) is binnen MSD Animal Health verantwoordelijk voor de introductie van nieuwe verpakkingen, het verbeteren en het oplossen van problemen met zowel verpakkingen, materialen als processen. Dit doen we voor al onze sites wereldwijd en we werken daarom ook nauw samen met de lokale teams. Er zijn veel online meetings, maar we werken ook fysiek op locatie en aan de verpakkingslijnen. Vandaag werk ik een dag op kantoor in Boxmeer, fijn om mijn collega’s (die ook vaak op reis zijn) weer even te zien en te spreken tijdens de koffie en lunch.

10 uur: Project meeting

We zijn met een groot project bezig op het gebied van verpakkingssimplificatie met als doel om het wereldwijde verpakkingsportfolio te vereenvoudigen. Dit kan zijn het standaardiseren van verpakkingen, zodat het aantal formaten op één verpakkingslijn geminimaliseerd wordt, of bijvoorbeeld het lokaal inkopen van flessen om wereldwijde transportbewegingen te reduceren en hiermee kosten te besparen en bij te dragen aan een lagere CO₂ footprint. We hebben een project meeting om alle deelprojecten met elkaar af te stemmen.

11 uur: Voorbereiden lijntesten

MSD Animal Health heeft als doel om alle vouwkarton om te zetten naar gerecycled

Agenda

vouwkarton. Dat betekent circa 60% CO₂ en 50% waterverbruik reductie, een mooie bijdrage in sustainability. Voor het omzetten van het karton hebben we eerst ons portfolio volledig in kaart moeten brengen; het huidige grammage, complexiteit van de verpakkingsconstructie, productiesnelheid op de lijn, inhoud van de verpakking, etc. Met deze informatie hebben we het toekomstig materiaal bepaald. Ik houd mij vandaag bezig met het plannen van een lijntest op een site in Duitsland. Ik specificeer de verpakkingsformaten, het testmateriaal, de aantallen, en ik stem de test data af met de site.

13 uur: Verpakkingsmodellen valideren

Op mijn bureau staan de nieuwe kartonnen modellen voor het verpakken van 5 glazen flacons. Het huidige verpakkingsontwerp is een EPS tray die we in het kader van sustainability willen vernieuwen. Ik beoordeel de modellen en geef mijn feedback door aan de productie site in Engeland.

14 uur: Implementatie bijsluiter

Het EMA (European Medicines Agency) heeft een nieuwe template voor bijsluiters voor de Europese markt vastgesteld en deze moeten binnen 5 jaar geïmplementeerd worden. Er komt hierdoor meer informatie op de bijsluiter met als gevolg dat deze groter wordt. Ik ondersteun de ontwikkeling van een nieuw formaat bij-

08:30 opstarten, koffie drinken en e-mail lezen

10:00 project meeting “Packaging Simplification & Sustainability”

11:00 voorbereiden lijntesten met gerecycled vouwkarton

12:00 lunch met collega’s

13:00 verpakkingsmodellen valideren voor vervanging EPS tray

14:00 implementatie van nieuwe bijsluiter afstemmen met de productie site

15:00 voorbereiden transportsimulatie test

17:00 naar huis

BEDRIJF

PLAATS Boxmeer

FUNCTIE Global Packaging Technology and Support

OPLEIDING Industrial Design EngineeringUniversiteit Twente

HOBBY ’ S Activiteiten met mijn kids, tennis, podcasts luisteren

“De dag van ...” is een column van de Vereniging Nederlandse Verpakkingskundigen (VNV) waarin maandelijks één van de VNV-leden een inkijkje geeft in het dagelijkse werk van een verpakkingskundige. Dit keer Nienke Peeters van MSD Animal Health. De volgende “Dag van …” wordt geschreven door Ton van Veen van Plato product consultants.

sluiter en om de bijsluiter nog goed te kunnen vouwen en in het doosje te laten passen, reduceren we het grammage van het papier. In een Teams overleg ik met onze site in Spanje welke acties er nodig zijn om deze nieuwe bijsluiter te implementeren.

15 uur: Transportsimulatie

Na nog wat voorbereiding voor een transportsimulatie test die binnenkort moet plaatsvinden, sluit ik iets na 17:00 mijn laptop en zet ik een interessante podcast op onderweg naar huis.

‘Dit vouwkartonproject reduceert 60% CO 2 en 50% waterverbruik’NIENKE PEETERS MSD Animal Health

LEESTIJD 5 minuten.

WIE KOMT ER AAN HET WOORD Pluimveehouder Jos Nelissen.

WAAROM DIT ARTIKEL LEZEN? Now New Next ontwikkelde het unieke merkverhaal en de verpakking voor het culinaire ei.

Het perfecte voer én veel creativiteit, daarmee lukte het pluimveehouder Jos Nelissen een bijzonder ei voor chefs te ontwikkelen. De top van culinair Nederland loopt ermee weg en er is zelfs al Marigold Advocaat.

Gerard Molenaar BEELD Marigold Queen of Eggs

‘Er is een nieuw ei in de keuken, het eerste culinaire ei ter wereld. Met een heerlijk romige smaak, fluwelen textuur en zonnige dooier. Het Marigold ei. Het geheim? Een vrolijk oranje bloemetje.’ Zo luidt het persbericht dat Marigold aankondigt. Het verhaal begint al veel eerder, maar zo’n drie jaar geleden zette Jos Nelissen, tweede generatie eierproducent uit het Noord-Limburgse Oirlo, de nodige stappen om een merk te ontwikkelen rondom dit bijzondere ei.

Speciale ingrediënten

Zijn geheim is het kippenvoer, met speciale ingrediënten, waaronder afrikaantjes. Deze bloemetjes bleken een groot effect te hebben op de smaak en textuur van het ei. ‘Het Marigold ei ontleent zijn krachtige kleur en volromige smaak aan een fleurig bloemetje: het afrikaantje. Onze vrolijke scharrelkippen – “the Queens of eggs” – eten speciaal natuurlijk voer met onder andere dit aromatische bloemetje. Daardoor leggen ze nu dit unieke ei’, zegt Nelissen. Na jarenlang experimenteren weet hij precies op welke manier bepaalde ingrediënten in het kippenvoer invloed hebben op de smaak en textuur van het ei.

Enthousiaste chefs

Als de uitgangspunten smaak en textuur zijn, is het logisch om op zoek te gaan naar ervaringsdeskundigen. Daarom zijn enkele van de beste chefs van Nederland gevraagd om het nieuwe product – zonder voorkennis – te beoordelen. Werden de smaak en textuur anders ervaren en waren deze kwaliteiten een echte toegevoegde waarde? De chefs waren nog enthousiaster dan gedacht en op basis daarvan kon de volgende stap worden gezet: een commodity product neerzetten als een bijzonder kwaliteitsmerk in de culinaire wereld. Ariane van Mancius van Now New Next en haar team verzorgden de vormgeving, het design en de verpakking van het merk. ‘Met Now New Next creëren we meerwaarde door design, storytelling en innovatieve verpakkingen. In het Marigold-concept betekent dit een unieke versie van het traditionele ei in een nieuw jasje.’ Jorane Cuppen van Guts to Glory nam de brandstrategie voor de gastronomie, de

PR en marketing, en de contentstrategie voor haar rekening.

Iconische foto

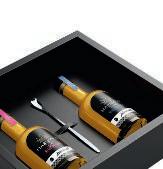

De naam Marigold is niet zomaar gekozen. Van Mancius: ‘Jos en zijn dochter Mirthe wilden vanwege de goudgele kleur van het afrikaantje iets met goud, dus daar komt Gold vandaan. Marie is de doopnaam van alle vier zijn kinderen. Zo kwamen we op Marigold.’ Nelissen wilde ook een combinatie met kunst, omdat de beste chefs volgens hem ware kunstenaars zijn. Beeldbewerker Rutger Paulusse bewerkte de elementen van de kip en creëerde zo een iconische foto van de Marigold kip. Hij maakte ook een illustratie van de kip in Zentangle. Daarnaast kwam er uiteraard goud terug in het merk- en verpakkingsconcept. PaperFoam ontwikkelde de eerste eierdoos: een duurzame zwarte doos op basis van aardappelzetmeel.

Gastronomische innovatie Cuppen: ‘We wilden het ei als culinair ei positioneren, omdat het zo romig is en zo goed van smaak. De strategie was dan ook om ons op sterrenrestaurants te richten. Het lekkerste ei voor de beste chefs van Nederland.’ Onno Kokmeijer, voormalig Executive Chef en restaurantmanager van Ciel Bleu**, werd Brand Ambassadeur van het Marigold

Nieuw merk

Marigold is een nieuw merk gecreëerd door familiebedrijf Nelissen Pluimvee. De focus ligt op de culinaire aspecten van het ei en het verrassen van consumenten. Het Marigold ei is ontwikkeld vanuit de kennis van en de ervaring met natuurlijke en bijzondere ingrediënten in het kippenvoer. Marigold eieren zijn beschikbaar voor de beste chefs in Europa en in Nederland verkrijgbaar via Vanilla Venture.

ei. Hij zag de enorme potentie van dit bijzondere product en wilde graag meedenken. Kokmeijer: ‘Als chef ben je continu op zoek naar de beste ingrediënten om naar perfectie te streven en je gasten keer op keer te verrassen. We staan er eigenlijk nooit bij stil, maar zoiets simpels als een ei is een absoluut basisingrediënt op culinair gebied, met een grote toepasbaarheid en veelzijdigheid. Marigold maakt van dit alledaagse ingrediënt een gastronomische innovatie. Het Marigold ei daagt chefs uit om hun creativiteit naar een hoger niveau tillen.’

Signature dish

Ook sterrenchef Jonnie Boer omarmde het Marigold ei en bedacht samen met Nelson Tanate, Executive chef van De Librije***, bij de introductie van het ei een nieuw gerecht op basis van de Marigold eidooier en kaviaar. Het werd dé signature dish van De Librije, die veel aandacht kreeg in de vakpers én op TV. Inmiddels zijn er ook twee soorten advocaat, de Revenge en Rumour, gemaakt van Marigold eieren en de Botanical Spirits van De Librije. In de Rumour zit ook Nederlandse vanille verwerkt. Beide soorten advocaat, onder meer verkrijgbaar in de winkel en via de webshop van De Librije, werden onlangs officieel gepresenteerd.

‘Met Now New Next creëren we meerwaarde door design, storytelling en innovatieve verpakkingen’Topchef Onno Kokmeijer is ambassadeur van Marigold. Achter Marigold gaat het familiebedrijf Nelissen Pluimvee schuil. Now New Next ontwikkelde via de nieuwe service One Stop Packaging Shop de dozen voor de flessen Marigold Advocaat van De Librije.

LEESTIJD 4 minuten.

WIE KOMT ER AAN

HET WOORD?

Frits van den Bos en Jan Merckx van GS1 Nederland.

WAAROM DIT

ARTIKEL LEZEN?

GS1-specialisten vertellen over de toegevoegde waarde van coderen.

Duurzaamheidsexpert

Jan Merckx van GS1: ‘Bespreek onderling hoe je tot de beste manier komt van productie tot recycling en hergebruik.’

Het belang van coderingen neemt snel toe in de verpakkingswereld. Informatie soepel door de keten heen delen kan immers verspilling tegengaan. De EU stuurt hier met wetgeving op aan. Jan Merckx en Frits van den Bos van GS1 duiden de belangrijkste ontwikkelingen voor de verpakkingsindustrie. ‘Slim omgaan met codering op verpakkingen kan leiden tot meer omzet.’

Innovatiemanager Frits

van den Bos van GS1:

‘Het is belangrijk dat je zorgt dat lineaire of QR-codes voor mobiele telefoons leesbaar zijn.’

Het kunnen delen van informatie over producten en verpakkingen is niet voor elke keten even goed georganiseerd. Onder druk van wetgeving moet dit de komende jaren snel verbeteren. Daarbij speelt codering een belangrijke rol, stellen duurzaamheidsexpert Jan Merckx en innovatiemanager Frits van den Bos, beiden

werkzaam voor GS1 Nederland, het platform en de serviceorganisatie voor het delen van productdata.

Leesbaar voor scanners

Een van de grootste uitdagingen die er op dit moment is, is het “begrijpelijk” maken van informatie voor machines.

Merckx: ‘Als GS1 doen we dat met iden-

tificatiecodes en datastandaarden, waarmee scanners producten herkennen en de bijbehorende data ophalen en interpreteren. Je kunt die identificatiecodes straks als barcodes of als QRcodes weergeven. Bedrijven moeten nadenken over hoe ze een verpakking kunnen en willen coderen en wat ze er vervolgens mee willen doen. Het vereist

dat zowel wij als bedrijven vanuit mens én machine denken. Een sorteermachine moet keuzes kunnen maken, iets wat alleen mogelijk is als een machine weet waarover hij praat.’

Circulair

Diverse ondernemers hebben een deel van de informatieketen goed georganiseerd. Zoals het verwerken van data bij de kassa van de supermarkt. Het is nu volgens Merckx en Van den Bos tijd om meer energie te steken in circulaire producten. ‘Een verpakking is soms al gemaakt voor het product is bedacht. Meer verpakkingen moeten gescheiden en opnieuw verwerkt kunnen worden na gebruik. Dat is iets wat los van een verkoopproces staat. Op een sorteerband van een afvalverwerker moet direct duidelijk zijn om welk soort verpakking het

gaat. Aanvullend is het belangrijk dat je zorgt dat lineaire of QR-codes voor mobiele telefoons leesbaar zijn. De markt moet standaarden omarmen waarmee mensen altijd toegang hebben tot de juiste informatie over verpakkingen. Daarmee weten ze niet alleen welk product ze hebben gekocht met welke ingrediënten, maar ook om wat voor soort verpakking het gaat en waar ze die kunnen weggooien.’

De Green Deal is een Europees totaalprogramma dat zich richt op klimaatproblematiek én het tekort aan grondstoffen. Europa is daarbinnen onder andere strenger voor materialen die op de markt komen en het gebruik ervan. Het Digitaal Product Paspoort (DPP) is een van de bouwstenen van de Green Deal. Het paspoort moet, volgens GS1, een product op zijn gehele reis door de circulaire keten vergezellen. Merckx: ‘Verpakkingen zorgen voor behoorlijk wat impact. Zo is er ook de Packaging & Packaging Waste Regulation die bepaalt dat producenten herbruikbare verpakkingen traceerbaar moeten maken. Voor het traceren zijn standaarden, datadelen, systemen én betere processen nodig. Bedrijven kunnen hier dus al op inspelen.’ Merckx geeft aan binnen een jaar of twee wel beweging in de markt te verwachten. Daarmee kan de finetuning van de huidige verpakkingseisen, zoals het hergebruik, op gang komen.

Verspilling tegengaan

Terug naar het DPP dat helpt om verspilling tegen te gaan. ‘Kijk hoe andere Europese landen hiermee omgaan, want we kunnen nog veel meer van elkaar leren’, vindt Van den Bos. ‘Er zijn al landen waar je een verpakking kunt scannen en ziet in welke bak je iets moet weggooien. Codering is dé manier om dit op gang te brengen. Het printen van een 2D- of QR-code op een verpakking kan duidelijkheid geven. De kosten daarvan zijn nihil.’

De genoemde QR-code is nu vooral in gebruik voor promotieacties, maar kan tegelijkertijd voor veel meer doeleinden worden gebruikt. Op dit moment is er

Consumenten willen meer weten over de producten die ze kopen, zoals over duurzaamheid en waar ze vandaan komen.

Er zijn voorbeelden van bedrijven die de informatieketen van een product al goed inzichtelijk hebben gemaakt, geeft Van den Bos aan. Zoals FrieslandCampina. ‘Dat gaat zo ver dat ze op serienummer een blik met melkpoeder coderen. Scant de consument die barcode, dan vertelt die waar het product is geweest en hoe de productieketen eruit ziet. Ook is hiermee namaak tegen te gaan. Melkpoeder is een product met emotie, dus daarmee wil je als producent een hoogwaardig product leveren mét info.’

nog angst dat deze code het scanproces aan de kassa verstoort. Van den Bos: ‘Daarom loopt er in de VS een programma dat toewerkt naar het kunnen verwerken van 2D-codes bij de kassa. In de voorbereiding hierop moet duidelijk worden hoe een scanner op een verpakking de juiste code kiest. Dat is nodig om tot meer circulariteit te komen.’

‘Bedrijven laten omzet liggen’ Hoewel wetgeving er toe moet leiden dat circulariteit dichterbij komt en verspilling afneemt, is er volgens Merckx en Van den Bos iets belangrijkers dat tot resultaat kan leiden. ‘Ga als bedrijven bij elkaar zitten en maak afspraken. Richt je niet te snel op technologie, maar

gebruik dat als ondersteuning. Bespreek onderling hoe je tot de beste manier komt van productie tot recycling en hergebruik.’

‘En communiceer met de klant, want consumenten willen meer weten over de producten die ze kopen, zoals over duurzaamheid’, stellen de twee. ‘Gebruik die wetenschap door gebruik te maken van slimme codering op verpakkingen. Verpakkingen kunnen je helpen bij die marketing. Door daar niet slim gebruik van te maken, laten sommige bedrijven tot wel 6% omzet liggen.’

‘Sommige bedrijven laten tot wel 6% omzet liggen’

Van 14 - 16 maart 2023 komt de converting industrie bijeen voor de 13e Internationale Converting Exhibition in München, Duitsland. Dit branche-evenement toont hedendaagse converting technologieën, op maat gemaakte product- en verwerkingsoplossingen en meer. Bezoekers kunnen een sterke line-up van exposanten verwachten die de nieuwste technologie en trends in de branche presenteren. Wederom zullen best practices en uitmuntende prestaties worden geëerd met de prestigieuze ICE Awards. ICE Europe blijft de hotspot die de belangrijkste converting spelers uit de industrie samenbrengt.

De beurs voor de conversie van flexibele en webgebaseerde materialen behandelt onderwerpen, zoals efficiëntie, productiviteit, automatisering, digitalisering en duurzaamheid. Daarnaast zijn er in München live demonstraties van nieuwe machines en systemen te zien.

Sinds 1 januari vormen Jeroen en Tom Kruiper de nieuwe directie van Flex Film in Schoonhoven. Zij volgen Monique en Marcus Gillioen op. De twee broers zijn ook aandeelhouder geworden van de specialist in kant-enklare verpakkingsfolies. Vol vertrouwen kijken Jeroen en Tom Kruiper naar de toekomst. Een toekomst waarin zij Flex Film verder willen uitbouwen tot een kennisbedrijf; oftewel een bedrijf waarin kennis over duurzaamheid, voedselveiligheid en kwaliteitsaspecten de sleutel tot succes zijn. Jeroen en Tom hebben de werktaken verdeeld. Jeroen onderhoudt onder andere de contacten met klanten en

leveranciers en stuurt de sales aan. Toms taken liggen meer intern; naast financiën en marketing is hij verantwoordelijk voor thema’s als voedselveiligheid en duurzaamheid.

De ALPLA Group heeft samen met de joint venture-partners Ecohelp en UPT haar eerste PET-recyclingfabriek in Roemenië geopend. Na een bouwtijd van negen maanden en een investering van ongeveer 7,5 miljoen euro staat er een ultramoderne fabriek die jaarlijks 18.000 ton PET recyclet uit huishoudelijk afval.

De nieuwe onderneming genaamd PET Recycling Team Targu Mures voorziet de Zuidoost-Europese markt van food-grade rPET en bevordert zo de circulaire economie in de regio. Inmiddels is de eerste extrusielijn voor de productie van hoogwaardig rPET-granulaat uit PET-vlokken in gebruik genomen.

Mucho werkte samen met de beroemde Schotse kunstenaar Craig Black om verpakkingen te maken voor de Amerikaanse koffiebezorgservice

BrewBird. In plaats van een minimalistische route te volgen, is de verpakking bespat met wervelende verfstrepen, waardoor een betoverende ervaring ontstaat. De kleuren zijn smaakvol en artistiek en bootsen de hoge kwaliteit van de koffiebonen na. Mucho kreeg de opdracht om een nieuwe merkidentiteit en een gedenkwaardig verpakkingssysteem te leveren om BrewBird te helpen dit unieke verhaal te vertellen. Een verhaal dat ambachtelijke koffiebranders, smaak en technologie samenbrengt. Samen met een nieuw logo dat op slimme wijze twee letters “B” combineert met een vogel en koffiekopjes, ontstaat een levendige en vreugdevolle identiteit in de koffie-industrie.

Cointreau, de Franse sinaasappellikeur, heeft een herontwerp van zijn iconische fles gelanceerd. De nieuw ontworpen Cointreaufles, de meest gedenkwaardige in zijn soort in 140 jaar, is opvallend anders en toch direct herkenbaar. Het design is een ode aan de geschiedenis van de cocktailpionier en een ode aan de sinaasappel zelf. Voor het eerst sinds de introductie van Cointreau in 1849, toont de fles nu de sinaasappel op het etiket, het belangrijkste ingrediënt van Cointreau. Fanny Chtromberg, internationaal directeur bij Cointreau, legt de keuzes achter het herontwerp uit:

‘Toen ik in 2017 voor het eerst bij Cointreau kwam, realiseerde ik me dat je door de vierkante, amberkleurige fles niet kunt zien wat erin zit. Daardoor weten mensen vaak niet hoe ze het moeten gebruiken. Daarom hebben we de kostbare vrucht, de sinaasappel, van binnen naar buiten gebracht. Het laat zien dat Cointreau gemaakt is met sinaasappel.’

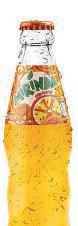

PepsiCo introduceert samen met haar bottelaar Simonds Farsons Cisk een nieuwe hervulbare glazen fles. De fles is voor eenmalig gebruik en wordt uitgerold voor de merken

Pepsi-Cola en Pepsi Max, 7up en 7up Free en Mirinda. Het is het eerste herontwerp van de glazen fles sinds 1996. De bodem van de fles is gedraaid en geëtst voor een verbeterde visuele en voelbare ervaring met de verpakking. Het wervelende ontwerp heeft ook tot doel om jongere consumenten aan te spreken door de “jeugdige spirit” van het merk te omvatten. De introductie van een nieuw glasontwerp maakt deel uit van de grotere doelstellingen van het bedrijf om eenmalige plastic verpakkingen tegen 2030 met 50% te verminderen en tegen 2040 tot nul te reduceren.

On-demand met hoge snelheid en hoge kwaliteit

Voor matte, glanzende en synthetische etiketten

Printkop/machine met extra lange levensduur

Onderhoudsarm en verminderde uitval

Leverbaar met peeler en automatische papiersnijder

Mogelijkheid voor matzwarte inkt

Integratievriendelijk door uitgebreide drivers

De Masterpack Group uit Enschede is gespecialiseerd in hoogwaardige Flexible Intermediate Bulk Containers (FIBC’s) voor het hogere segment. Het bedrijf won onlangs De Gouden Noot met een “slimme” ventielsluiting die de inhoud monitort en daarmee voedselverspilling voorkomt.

Babymelkpoeder, noten, zaden, diervoeding of chemische producten; het zijn allemaal bulkproducten die verpakt kunnen worden in de high-end Flexible Intermediate Bulk Containers (FIBC’s) van Masterpack. Om de houdbaarheid van dit soort producten te verlengen, worden ze onder laagzuurstof weggezet (ook wel Modified Atmosphere Packaging genoemd, MAP). Hiervoor sealt een automatic spout sealer de binnenliner dicht en haalt een vacuum & gas injection machine voor 99% de zuurstof uit de binnenliner. Vervolgens flusht de gas injection machine de binnenliner met stikstof, waarmee de hoeveelheid zuurstof onder de 1% komt te liggen. ‘Dit zorgt ervoor dat de ontwikkeling van ongedierte wordt bestreden en het remt de groei van micro-organismen en het beschermt het product tegen oxidatieprocessen’, vertelt Managing Director Tim de Winter.

De Masterpack Group levert hiervoor zowel FIBC’s als binnenliners. Deze binnenliners zijn ook geschikt voor kartonnen octabins of houten en plastic bulkcontainers. Het familiebedrijf, waar inmiddels al de

vijfde generatie aan het roer staat, levert ook de benodigde vacuümmachines, sealapparaten en ventielen.

Zuurstof meten

Om het zuurstofgehalte in een FIBC te meten werd tot voor kort een omslachtige testmethode gebruikt. Er werd een naald door de kunststof zak geprikt en na de meting moest het prikgaatje weer worden afgeplakt. Dit vergde veel handwerk en bracht een ongewenst besmettingsrisico met zich mee. Daarnaast werden de FIBC’s vacuüm gezogen via een eenvoudig tapkraantje met een relatief kleine opening, waardoor het zo’n 20 minuten duurde voordat de FIBC geen zuurstof meer bevatte.

‘Er moet toch een betere manier zijn om FIBC’s te vacumeren en de restzuurstof te meten’, riep Joop de Winter vijf jaar geleden. De voormalige directeur van Masterpack en vader van Tim de Winter, gaf daarmee de aanzet voor een innovatieproject.

Voor het project betrok Masterpack via Novel-T twee studenten van de Universiteit Twente, een industrieel ontwerper en kunststof technoloog. Zij kwamen met een nieuw ventiel en slimme sensoren. Het betreft een wijdmondse aansluiting die in de luchtdichte binnenliner wordt verzegeld. De grotere opening van het nieuwe ventiel zorgt voor een snelle vacumering. Ten opzichte van het eerder genoemde tapkraantje is de

‘Met onze slimme sluiting kun je zien of de waardes beginnen op te lopen en kun je tijdig ingrijpen’Met de MA Valve 125 worden continu metingen verricht zonder dat de FIBC hoeft te worden doorgeprikt.

Een vacuum & gas injection machine kan voor 99% de zuurstof uit de binnenliner halen. Vervolgens flusht de gas injection machine de binnenliner met stikstof zodat de hoeveelheid zuurstof onder de één procent komt te liggen.

Het regelmatig meten van restzuurstof in FIBC’s die in het magazijn staan, is niet eenvoudig. De Sensor Valve biedt een oplossing hiervoor. Draadloos en op een niet-destructieve manier.

tijd gehalveerd naar zo’n 10 tot 12 minuten. Verder bevat het ventiel een afsluitrubber waar de meetnaald doorheen kan prikken en na de meting geen lekkage achterlaat. Voor klanten die vaker willen testen, heeft Masterpack een speciale draadloze sensor ontwikkeld die kan worden aangesloten op het ventiel en die zuurstof, temperatuur en luchtvochtigheid controleert. De nieuwe sensor kan continu metingen verrichten zonder in de FIBC te prikken. Vervolgens geeft het draadloos (via LORA) de waardes door aan een gateway en kan via een dashboard alle informatie over zuurstof, temperatuur en luchtvochtigheid op elk moment worden uitgelezen.

De praktijk

Voor producten die langer in een warehouse staan, is het belangrijk om regelmatig de waardes te controleren. Bij babypoeder bijvoorbeeld, moesten fabrikanten voorheen maandelijks in het magazijn de inhoud van de FIBC’s checken met een meetnaald en daarmee monitoren of de verpakkingen nog onder bijvoorbeeld de 3% zuurstof zaten. Het kon daardoor gebeuren dat binnen een maand een waarde te hoog kwam te liggen en het product moest worden afgekeurd. Dankzij de MA Valve 125 behoort dit tot het verleden, vertelt Tim de Winter. ‘Als je dagelijks meet,

Masterpack is begin jaren twintig van de vorige eeuw opgericht door de familie De Winter. Het begon als Winza Products, een verpakkingsbedrijf in Enschede, Nederland, dat handelde in jutezakken. In de loop van de tijd is de jute vervangen door synthetische geweven materialen die voornamelijk buiten Europa worden ingekocht, bijvoorbeeld in Azië. Het bedrijf heeft hiervoor productielocaties in China, Thailand en Bangladesh.

De huidige eigenaren, broer en zus Tim en Michelle de Winter, runnen momenteel het bedrijf dat bestaat uit drie onderdelen: Winza Products dat “outdoor covers” voor tuinmeubelen produceert, Masterpack (met verkoopkantoren in de VS en Chili) dat FIBC’s en bijbehorende apparatuur levert en Somsix die de productontwikkeling doet. Bij Somsix kunnen bedrijven de FIBC-technieken die Masterpack verkoopt ook aanschaffen.

kun je zien of de waardes beginnen op te lopen en kun je tijdig ingrijpen door de FIBC weer te begassen of ervoor kiezen het product te gaan gebruiken.’

Materiaalreductie staat hoog op het prioriteitenlijstje van Masterpack, dat met 290 zonnepanelen en twee warmtepompen zelfvoorzienend is in haar energiebehoeften. Het bedrijf is dagelijks bezig om haar FIBC’s nog lichter te maken met behoud van functionaliteit. Het modulaire liner systeem, de Power Tube genoemd, dat Masterpack gebruikt, leent zich daar goed voor. Anders dan bij de “bottle shaped FIBC” die uit één foliebuis worden geproduceerd, maakt het bedrijf de vulspout, top, body en losslurf van losse PE-folies. Die kan het bedrijf op maat snijden, zodat er weinig materiaal verloren gaat. ‘Dit bespaart zo’n

15 tot 25% afval’, zegt De Winter. ‘FIBC’s van 4 kg zijn inmiddels 3 kg of nog lichter.’

Daarnaast werkt Masterpack aan recyclebare barrièreliners. ‘Vaak zit er te veel PA of EVOH in een liner. Wij werken aan een duurzame, recyclebare folie die minder dan de wettelijke 5% barrièremateriaal bezit. Verder onderzoeken we de mogelijkheden van het inzetten van gerecycled materiaal.’

‘Duurzaam verpakken staat centraal bij ons. Wij ambiëren niet de grootste FIBC-producent te worden, maar willen kwalitatief gezien één van de betere zijn. We willen voorop lopen in innovatie en duurzaamheid.’

dit artikel kwam tot stand in samenwerking met de masterpack group

LEESTIJD 6 minuten.

WIE KOMEN ER AAN HET WOORD?

Diverse leveranciers van codeer- en inspectieapparatuur.

WAAROM DIT

ARTIKEL LEZEN?

De trends in coderen en inspecteren zoals de leveranciers die zien.

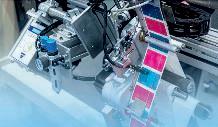

LEVERANCIERS ZIEN GROEI, DUURZAAMHEID EN STANDAARDISATIE

Vraag leveranciers van codeer- en inspectiesystemen naar trends en je krijgt een grote diversiteit aan antwoorden. Niet zo gek natuurlijk, omdat al die leveranciers verschillende oplossingen en verschillende codeertechnieken aanbieden.

We vroegen Kortho, Clever-CPL, TradePack, De Groot, Domino en De Koningh welke trends ze in de markt voor coderen en inspecteren zien.

Groei

Meindert de Groot van Kortho: ‘Allereerst zien we dat het duidelijk een groeimarkt is. Het zijn echt niet alleen de allergrootste of meest vooruitstrevende bedrijven meer die de meerwaar-

de ervan inzien en het de investering waard vinden. Het voorkomt namelijk codeerfouten. En iedereen is zich bewust dat de kosten hiervan vele malen hoger zijn. Ten tweede wordt inspectieapparatuur implementeren ook steeds laagdrempeliger en goedkoper. Standaardisatie zorgt ervoor dat er steeds minder duur (en langdurig) maatwerk nodig is om printers en camera’s van vele verschillende fabrikanten aan elkaar te koppelen. Als gevolg zie je dus steeds vaker een visionsysteem achter een printer hangen. Want nog altijd is dat de enige manier om echt 100% zeker te weten dat de afdruk ook echt goed op de verpakking zelf staat. Zowel visueel als inhoudelijk.

Juistheid en leesbaarheid

John Mooij van Clever-CPL ziet als belangrijkste trend het inspecteren van de codering op juistheid en leesbaarheid bij inkjet. Hitachi heeft de beide apparaten op elkaar afgestemd (inkjet-

printer en vision systeem “praten met elkaar”). Daarnaast heeft de duurzaamheid een steeds grotere impact. De apparatuur wordt hier steeds op aangepast. Neem de nieuwe Hitachi UX2 met automatische cleaning zonder tussenkomst van mensen.

Fred Simon van TradePack ziet de opkomst van RFID en QR-codes op verpakkingen als belangrijke trends. ‘Daarnaast wordt de vraag naar kleuren printen op etiketten steeds groter. RFID werd eigenlijk al als “mislukt” bestempeld, omdat er een extra kostbare infrastructuur nodig was en de prijs per etiket dit gat niet dicht kon lopen. Toch bleven producenten en winkelketens zoeken naar eenvoudigere manieren om data te collecteren en producten te traceren. Dat geldt nog wel alleen voor grotere of kostbaardere producten of verpakkingsvormen zoals pallets met stenen of dozen cosmetica. Daarnaast krijgen we steeds vaker de

vraag om de etiketformaten te verkleinen, omdat er minder gebruikersinformatie geprint wordt. Deze wordt vervangen door een QR-code met een verwijzing naar een webpagina.

Doordacht systeem

Bert de Groot van De Groot BV ziet dat productiebedrijven graag een doordacht systeem willen. ‘Wat wil ik coderen en waarom? Voldoe ik aan de eis en kan de leverancier mij een goed advies geven volgens de geldende wetgeving?’

Andere vragen die De Groot ziet zijn van fijnmazigheid van coderen en de interpretatie van de code. ‘Men wil bijvoorbeeld weten of het mogelijk is heel gespecificeerd een terugroepactie op te tuigen. Bij inspectie is de vraag wie de codering en de inspectie instelt en wat er dan geïnspecteerd gaat worden. Ook de reactie bij een foutconstatering is een vraagstuk.’

Maatwerk

Sabine Callaars van Domino ziet als een van de interessantste huidige ontwikkelingen de opkomst van digitaal geprint maatwerk in een laat stadium en het gebruik van 2D-codes, zoals QR-codes, die echt extra waarde kunnen bieden aan fabrikanten en eindgebruikers.

‘Digitale druksystemen kunnen nu in fabrieken of op productielijnen worden gemonteerd om extra flexibiliteit te bie-

den bij het creëren van producten en verpakkingen, zodat fabrikanten in hun fabrieken kleine oplagen van productverpakkingen kunnen maken zonder op leveranciers te hoeven wachten. Met digitaal drukken is het mogelijk om kleine oplagen secundaire dozen te maken die het picken in het magazijn verbeteren en variatie in secundaire verpakkingen in winkels mogelijk maken om de consument extra informatie te verschaffen. Het is ook mogelijk om unieke identificatie aan producten toe te voegen.’

Digitale druktechniek is nu voor iedereen beschikbaar en bereikbaar. Callaars:

‘Unieke QR-codes kun je aanbrengen op het primaire product en de verpakking ervan, maar ook op zendingen en verzendcontainers om een extra niveau van traceerbaarheid toe te voegen. Zo beheert een fabrikant de keten beter. Dezelfde QR-codes kun je ook gebruiken om meer gepersonaliseerde contactpunten met consumenten toe te voegen. Deze flexibiliteit is ongelooflijk waardevol in een wereld waarin de consument betaalde media steeds meer negeert. Het enige wat blijft resoneren en waarmee bedrijven de consument zeker kunnen bereiken is de verpakking.

Ruben Geuzinge van De Koningh ziet dat weinig onderhoud en zo min mogelijk storingen al jaren een hot topic is.

‘Vooral met de aanwas van verschillende fabrikanten, onder andere uit Aziatische landen, merken we dat vele machines de garanties niet kunnen geven die wij wel bieden. En dit staat nog los van de service voor wanneer het echt misgaat, want stagnerende productie drukt echt op de Total Cost of Ownership.’

Inspectiemachines zijn in opmars.

Geuzinge: ‘Dit, omdat ze betaalbaarder worden en inmiddels noodzaak zijn voor het waarborgen van voedselveiligheid.

Toch werken nog veel fabrikanten met steekproeven die zeer arbeidsintensief zijn. Detectie van een probleem is vaak direct reden tot het compleet hercontroleren van de complete productierun.

Dit betekent vertraging en veel extra kosten. Een inspectiemachine is daar-

naast ook minder arbeidsintensief ten opzichte van steekproeven. Door de aanhoudende krapte op de arbeidsmarkt is dit dan ook een goede investering. Ik verwacht dat veel fabrikanten zullen overstappen of uitbreiden.’

Serialisatie is in opmars, oftewel traceercodes op het product, op de doos en op de pallet. De farmaceutische bedrijven zijn hier al heel ver in.

Ook zie je bij het vlees in de supermarkt dat dit steeds meer wordt toegepast. Alles moet te herleiden zijn. Steeds meer branches stappen over, omdat dit enorm veel voordelen heeft en/of omdat het wettelijk bepaald wordt.’

‘Digitale druktechniek is nu voor iedereen beschikbaar en bereikbaar’Hitachi UX2, geleverd door Clever-CPL. QR-codes gegenereerd door apparatuur van TradePack. De Groot BV levert de codeersystemen van EBS. LDS X-ray uit het programma van De Koningh. R-serie vision inspectiesysteem van Domino.

Welke rol speelt duurzaamheid enerzijds bij de fabrikanten van codeer- en inspectieapparatuur, anderzijds bij hun klanten? We vroegen het enkele leveranciers.

TEKST Gerard MolenaarBij Kortho zien ze dat duurzaamheid steeds belangrijker wordt. Meindert de Groot: ‘Aan de codeerkant zie je de opkomst van “groenere” inkten, maar ook substraten/ verpakkingen waar op geprint moet worden zijn in toenemende mate groener. Aan de inspectiekant is het grote argument - na het voorkomen van fouten natuurlijk - het voorkomen van verspilling. Producten die verkeerd gecodeerd zijn mogen of kunnen immers niet verkocht worden. In het beste geval moeten ze daarom omgepakt worden, maar in de praktijk wordt vaak de hele batch weggegooid. Zeker bij kort houdbare producten zoals food is dit het geval. Wat natuurlijk zonde is.’

Grote rol

Volgens John Mooij van Clever-CPL speelt duurzaamheid een grote rol. ‘We pakken dit op met schonere machines, minder afval en meer efficiëntie. En de energieprijzen helpen natuurlijk mee aan deze ontwikkeling. In ons leveringspro-

gramma is de Hitachi UX2 zeer beperkt in afvalstroom. Bert de Groot van de Groot BV noemt gebruik van toegelaten inkten bij food als duurzaamheidsontwikkeling.

Hoog op de agenda

Duurzaamheid is niet langer “nice to have”, maar staat nu hoog op de agenda van bedrijven in alle sectoren. Dat is de ervaring van Sabine Callaars van Domino. ‘Fabrikanten van codeerinspectieapparatuur spelen een grote rol in de overgang naar duurzamere productielijnen en laten dit zien aan hun eindklanten, die steeds meer op zoek zijn naar manieren om processen te optimaliseren, efficiënter te werken en verspilling tegen te gaan. Vanuit productieoogpunt zijn bedrijven het meest duurzaam wanneer machines optimaal werken en alle energie wordt gestoken in het maken van producten van hoge kwaliteit in plaats van in afval. Er is waarschijnlijk geen beter voorbeeld dan de voedselproductie: het wereldwijde voedsel-

Handmatig invoeren van codes op diverse plaatsen in de productielijn veroorzaakt fouten. Automatisering voorkomt dat.

systeem is verantwoordelijk voor meer dan een kwart van de wereldwijde uitstoot van broeikasgassen.’

Fouten funest

Fouten en inefficiënties bij het coderen van producten zijn niet alleen een enorme oorzaak van overtollig productieafval, maar vormen ook een enorme belemmering voor de algehele productie-efficiëntie. ‘Elk product dat het einde van een productieproces bereikt en niet verkoopbaar is, moet opnieuw worden bewerkt of weggegooid - beide zijn niet optimaal vanuit het oogpunt van duurzaamheid. Coderende inspectie-

systemen nemen het risico weg dat kwaliteitsproblemen worden gemist door menselijke fouten en maken een veel strengere controle van productlijnen mogelijk, zodat zo vroeg mogelijk kan worden ingegrepen om overtollige verspilling tegen te gaan en de productielijnen zo efficiënt mogelijk te laten draaien. Bovendien kan productcodering bedrijven helpen bij het opsporen en elimineren van andere fouten.’

Bij De Koningh denken ze, als het om duurzaamheid gaat, in eerste instantie aan energiegebruik en daarbij een zo laag mogelijke TCO (total cost of ownership). Ruben Geuzinge: ‘Wanneer we denken aan duurzaamheid wordt eerder de soort verpakking veranderd. Van plastic naar papier (fruit) of van tray seal naar flowwrap (gehakt) als voorbeeld. Onze Linx codeer inkjetprinters zitten ongeveer op een 50% energieverbruik ten opzichte van andere codeermachines. En dit zijn wel zaken die steeds meer worden bekeken en meetellen in de TCO.

Wij ruilen vrijwel alle oude systemen van onszelf, maar ook van anderen in om vervolgens voor een verantwoorde recycling te zorgen.’

Geuzinge ziet bij klanten een focus op foutpreventie door automatiseren als de grootste stap naar verduurzaming. ‘Als je fouten voorkomt, voorkom je kosten en extra afval. Ompakken van producten door foutieve etiketten of codering is erg kostbaar. Nog kostbaarder wordt het als de producten ook verkeerd in de schappen belanden. Je ziet bij heel veel productiebedrijven dat bij een verpakkingslijn op soms wel zes plekken een code handmatig wordt ingevoerd, waardoor de kans op fouten groot is. Het is veel beter als dit automatisch gebeurt vanuit het ERP systeem van de klant. Automatisering is belangrijker dan ooit. Niet alleen voor duurzaamheid, maar ook om het tekort aan handen op te vangen.’

• Geautomatiseerde codeeroplossingen

• Cloudfuncties, o.a. service op afstand

• Duurzame en efficiënte productietielijnen en processen

Ervaar meer: www.dominobenelux.com

Mineraalwaterproducent Romina Mineralbrunnen heeft zijn glas- en palletiseersysteem voor EiszeitQuell flessen gemoderniseerd en verder uitgebreid. Hierbij spelen de sensoren van Leuze electronic een belangrijke rol op het gebied van automatisering en veiligheid.

EiszeitQuell - een mineraalwater onaangeroerd sinds de ijstijd en nu gebotteld wordt door Romina Mineralbrunnen - bevat een balans van mineralen en is laag in natrium en zout. Het is verkrijgbaar in de varianten naturel, licht bruisend en bruisend, in grote en kleine flesjes van glas en PET. ‘Sinds enige tijd is de glazen fles met ons ijspegelreliëf erin weer populair’, zegt Stefan Lederle, hoofd onderhoud bij Romina Mineralbrunnen. ‘Daarom investeert Romina Mineralbrunnen continu in het vullen van haar glazen flessen en zorgt ervoor dat haar productieprocessen voldoen aan de modernste technische en ecologische normen.’

Modernisering verpakkingslijn

In 2020 is Romina Mineralbrunnen begonnen met het moderniseren van haar glassysteem. In verschillende bouwfasen heeft het bedrijf zijn transporttechniek, in- en uitpakmachines, krattenwassers, nieuwe glazen depalletizers en een gloednieuw palletiseersysteem met dubbele palletizer en depalletizer in gebruik genomen. Romina Mineralbrunnen koos Beyer Maschinenbau als partner voor dit project.

Sensorsysteem

Op piekmomenten worden bij Romina Mineralbrunnen tot 45.000 glazen flessen per uur door het systeem getransporteerd, gedepalletiseerd, uitgepakt, gereinigd, gevuld, opnieuw verpakt en uiteindelijk op een nieuwe pallet geladen, vastgezet en naar de opslag getransporteerd. Een hoge systeembeschikbaarheid is absoluut noodzakelijk, waarbij sensoren een belangrijke rol vervullen, vertelt Till Beyer van Beyer

Maschinenbau. ‘Tegenwoordig werken verpakkingssystemen niet meer zonder betrouwbare sensorsystemen. Daarom vertrouwen wij al jaren op optische sensorsystemen van partner en sensorexpert Leuze electronic uit Owen/ Teck, Zuid-Duitsland.’

Betrouwbaar detecteren

Een voorbeeld van een Leuze-sensor die geschikt is voor gebruik in de drankenindustrie is de PRK retroreflecterende foto-elektrische sensor. Dit is een optisch schakelende sensor die gebruik maakt van het reflectieprincipe. ‘Zelfs transparante of sterk reflecterende materialen, zoals glazen flessen of plastic kratten met glanzende, veelkleurige decoratie, zoals Romina’s EiszeitQuell-kratten, kunnen nauwkeurig en betrouwbaar worden gedetecteerd door deze sensoren’, zegt Lederle. De retroreflecterende fotocellen zijn verkrijgbaar in verschillende series, maten en prestatieklassen. Het sensor-

‘Sensoren zijn belangrijk voor een hoge systeembeschikbaarheid’Leuze-sensor bij de flessenlijn.

Organisator:

principe biedt een scala aan functionaliteiten: bij het transporteren van verpakkingsunits detecteert het de afzonderlijke kratten. Bijvoorbeeld om vast te stellen of ze op de juiste manier worden getransporteerd. Het detecteert ook als kratten te hoog zijn. Als de PRK sensor in de machines zelf wordt gebruikt, wordt de sensor meestal toegepast voor productdetectie. Het bewaakt vrije ruimtes en voorkomt botsingen bij het ontstapelen van pallets.

Veilige productstroom

Retroreflecterende foto-elektrische sensoren bewaken het begin en einde van een pallet. Zowel wanneer het leeggoed op de transportband wordt neergezet als wanneer de europallets uiteindelijk worden geladen met nieuw gevulde kratten. Op voorwaarde dat de europallets tijdens het transport door een optisch en mechanisch controleapparaat als foutloos worden gedetecteerd. De sensoren monitoren ook de pallets om te controleren of ze in een bepaalde positie stoppen en dat ze daadwerkelijk zijn vervoerd.

Op dit gebied zijn ook veiligheidssensoren nodig om de veiligheid van mensen en machines te waarborgen. Bijvoorbeeld bij het laden en lossen van pallets. Voor deze toepassing worden vaak meerdere lichtstraalbeveiligingen in de appa-

raatzuil met geïntegreerde mutingfunctie gebruikt. Maar ook veiligheidslichtgordijnen met de door Leuze electronic gepatenteerde Smart Process Gating (SPG) technologie zijn geschikt. Het gebruik van de versie van het veiligheidslichtgordijn met SPG betekent dat er geen extra signaalgevende mutingsensoren nodig zijn. Dit bespaart veel ruimte en is een belangrijk voordeel bij het opstellen in krappe ruimtes.

Romina Mineralbrunnen, machinebouwer Beyer Maschinenbau en sensorexpert Leuze electronic kijken tevreden terug op hun gezamenlijke project. Ze zijn het er allemaal over eens: betrouwbare systemen en snelle klantenservice zijn essentieel om te voldoen aan de vraag naar mineraalwater, die vooral in de zomermaanden hoog is. Dankzij de moderne transporttechniek en het gloednieuwe glassysteem van Beyer Maschinenbau wordt een nog grotere efficiëntie en een doorvoer van glazen flessen tot 45.000 flessen per uur bereikt. De sensorsystemen van Leuze electronic spelen daarbij een belangrijke rol. Want een volledig geautomatiseerde materiaalstroom is alleen mogelijk met betrouwbare sensorsystemen. En deze moeten nauwkeurig, maar ook veilig zijn.

14 – 16 maart 2023

Trade Fair Centre, Messe München, Duitsland

Bezoek de 6e Internationale Vakbeurs voor de Golf- en Vouwkartonbranche. Maak kennis met de nieuwste trends en zie hoe u uw bedrijf verder kunt ontwikkelen!

Zie met eigen ogen de nieuwste technologieën en kom in aanraking met innovatieve producten en machines.

Leg contacten in de branche en bouw nuttige en langdurige zakelijke relaties op.

Vergaar waardevolle kennis en ontdek wat de huidige trends en gespreksonderwerpen in de branche zijn.

Samen

‘We moeten meer doen dan alleen recyclen’, zei KIDV-directeur Chris Bruijnes tijdens het Nationaal Verpakkingsdebat. Waar Staatssecretaris

Vivianne Heijnen en CEO Afvalfonds Hester Klein Lankhorst lovende woorden had voor het KIDV dat 10 jaar bestaat.

Het Kennisinstituut Duurzaam Verpakken (KIDV) vierde 25 januari jl. in Den Haag haar 10-jarig bestaan met het Nationaal Verpakkingsdebat (zie pagina 38). Voorafgaand aan het debat blikten

Staatssecretaris Vivianne Heijnen, directeur Afvalfonds Hester Klein

Lankhorst en Chris Bruijnes, managing director KIDV, terug en vooruit op duurzaam verpakken in Nederland.

‘Het lineaire businessmodel is niet vol te houden, want daarmee putten we onze grondstofvoorraden uit. We zullen naar circulair moeten’, aldus Vivianne Heijnen, staatssecretaris van Infrastructuur en Waterstaat, in haar openingsspeech van het Nationaal Verpakkingsdebat. Des te meer is zij teleurgesteld over het feit dat de wereldeconomie het afgelopen jaar minder circulair is geworden, blijkt uit het wereldwijde Circularity Gap Report 2023. De oorzaak hiervan is de toename van het gebruik van primaire grondstoffen.

Als voorbeeld haalt zij het gebruik van wegwerpverpakkingen aan. ‘Het is eigenlijk vreemd dat we het “gewoon” zijn gaan vinden om wegwerpverpakkingen te gaan gebruiken en daarmee ruim 4 miljard wegwerpbekers en 3 miljard on-the-go voedselverpakkingen weggooien. Dat zijn 19 miljoen items per dag die in Nederland worden weggegooid.’

De lat ligt hoog, want de doelstelling van de overheid is om in 2050 een vol-

ledig circulaire economie te realiseren. En voor 2030 moet het gebruik van de hoeveelheid primaire grondstoffen zijn gehalveerd. De Europese Commissie heeft hiervoor een helder doel gesteld: 100% recyclebare verpakkingen in 2030. Daarom pakt Nederland wegwerpplastic aan en wil dat herbruikbaar de norm wordt. Vanaf juli dit jaar gaat de SUP-regeling in, waardoor er een verbod komt op wegwerpbekers en verpakkingen voor onderweg.

Vanaf januari dit jaar is producentenverantwoordelijkheid verder uitgebreid. Producenten die onder de SUP-regeling vallen, gaan meebetalen aan de kosten van het opruimen van zwerfafval. En van 1 januari 2024 is het verboden om wegwerpbekers en voedselverpakkingen te gebruiken bij het nuttigen van voedsel ter plaatse.

Heijnen: ‘Het voorkomen van afval is het allerbeste. Daarom richten we ons op het hergebruik van materialen en daar zou de bedrijfsvoering op ingericht

‘Wij zijn objectief, maar niet onafhankelijk’tekst Harry van Deursen foto s Bart Hoogveld KIDV-directeur Chris Bruijnes.

moeten zijn. Dat vraagt om kennis en innovatie. Het KIDV is hierbij onmisbaar en het betekent dat er nog veel werk te doen is.’

Plasticwijzer

‘We zitten in een pressure cooker’, meent CEO Afvalfonds Hester Klein Lankhorst. ‘We moeten echt grote stappen maken om de normen te halen en ook circulair te worden. We willen de ontwikkelingen voorblijven en daar hebben we het KIDV voor nodig. Objectieve informatie voor bedrijven is daarin hard nodig. Het Afvalfonds gaat samen met het KIDV en de uitvoeringsorganisaties een plasticwijzer uitbrengen waarin we onze visie geven op circulair verpakken in 2030. Daarnaast willen we onze producenten en importeurs nog meer service gaan bieden. Zo hebben we het met het KIDV over opleidingen gehad en het oprichten van een centraal meldpunt waar bedrijven algemene vragen kunnen stellen over duurzaam verpakken. Uiteindelijk doen we het al goed. We staan tweede in Europa. België staat op nummer 1 en daar willen we natuurlijk van winnen. Maar we moeten ook grote stappen zetten om circulair te worden in 2030.’

Niet onafhankelijk, wel objectief ‘Moeten we van België gaan winnen’, vraagt dagvoorzitter Wouter Kurpershoek aan Chris Bruijnes, mana-

ging director KIDV. ‘Wij hebben met Fost Plus veelal gelijkluidende ideeën en gaan graag samen de strijd aan’, is zijn antwoord.

‘Er zijn veel lessen geleerd uit het verleden’, vervolgt Bruijnes. ‘De kennishonger neemt nog steeds toe. Zeker op het praktische niveau. Er komen dagelijks vragen binnen, zoals welke dop moet er op, wel sleeve kunnen we gebruiken, enzovoort. Allemaal detailvragen die mensen op korte termijn op een verbeterstap kunnen zetten. De les van de toekomst is de vraag: wat is het lange termijn perspectief. Wat moet er over vijf jaar gereed zijn?’

‘In 2020 hebben we de publicatie The state of sustainable packaging uitgebracht’, zegt Bruijnes. ‘Die is nog steeds valide. Daar zien we dat we meer moeten doen dan alleen focussen op recycling. Dat is misschien een gevaarlijke uitspraak als je binnen het Afvalfonds

In 2013 werd de Raamovereenkomst Verpakkingen getekend en uit die overeenkomst werd het Kennisinstituut Duurzaam Verpakken (KIDV) geboren. ‘Doel was het adviseren en inspireren van verpakkende bedrijven’, vertelde Cees de Mol van Otterloo, voorzitter Raad van Toezicht KIDV.

In het eerste jaar startte gelijk de pilot “Mag het een tasje minder zijn”. In 2016 kwam het verbod op gratis plastic tasjes en inmiddels is het gebruik hiervan met 80% afgenomen.

Tussen 2015 en 2018 zijn 13 brancheverduurzamingsplannen ingediend. Het KIDV heeft hierbij de branches ondersteund en methodieken aangereikt.

In 2018 introduceerde het KIDV de recyclecheck. Een handige tool om te checken of verpakkingen recyclebaar zijn en waar kansen voor verbetering liggen. Daarnaast organiseert het instituut ook sinds 2018 trainingen om producenten en ondernemingen wegwijs te maken in de wereld van duurzaam verpakken. En sinds 2019 kunnen bedrijven advies op maat krijgen voor vragen over een product/verpakking. Het KIDV wordt jaarlijks met 2 miljoen euro gefinancierd door het Afvalfonds Verpakkingen. Dit fonds is een stichting zonder winstoogmerk, waarvan het bestuur bestaat uit vertegenwoordigers van producenten en importeurs.

zit, want dat is een wettelijke doelstelling, maar wij denken ook graag buiten the box. Je moet blijven kijken naar hergebruik, reductie van verpakkingsmaterialen en intrinsieke duurzame materialen op het gebied van afbreekbaarheid. Want uiteindelijk moeten we naar een situatie zonder lekstromen die schade berokkenen in het milieu.’ Kurpershoek merkt op dat het KIDV ook wel als luis in de pels wordt ervaren. ‘Wij hebben niet altijd voor iedereen een leuke boodschap’, weet Bruijnes. ‘Daarom zijn we ook objectief, maar niet onafhankelijk, want het bedrijfsleven is onze opdrachtgever. We proberen het wel factbased te doen. En dat kan soms tot teleurstellingen leiden in de markt.’

De kracht van de Witt eindverpakkingssystemen is de combinatie van kennis, kwaliteit, service en exibiliteit met een scherpe prijs. Machine op maat gewenst? Onze afdeling verkoop helpt u graag verder met het vinden van de juiste oplossing.

Naast de getoonde machines levert de Witt: koepelsealers, vacuümmachines, transportsystemen, paktafels, topveldispensers en verpakkingsmaterialen.

Interesse gewekt? Neem dan gerust contact met ons op: www.dewitt-evs.nl • tel: +31 (0)416-376400

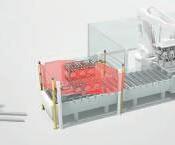

Een T3-robot brengt de producten over in twee vacuümtransporteurs rechts en links van de productband.

Kaasmaker Heinrichsthaler uit Saksen heeft onlangs verpakte ronde barbecuekaas aan het assortiment toegevoegd. Een kartonneermachine van Schubert verpakt de in zachte, slappe plastic folie verpakte kaas nauwkeurig en efficiënt in kartonnen sleeves.

Heinrichsthaler heeft in 2019

Grilltaler barbecuekaasrondjes aan het assortiment toegevoegd. Deze BBQ-lekkernij is nu verkrijgbaar in veel supermarktschappen. Bij aankoop van een pakje Grilltaler ontvangt de klant twee of vier rondjes kaasplakken in een thermogevormd plastic bakje, elk rondje of per twee afzonderlijk geseald. Om de plastic verpakking zit een kartonnen sleeve waarop productfoto’s en productdetails zijn gedrukt.

Ontevreden

Het bedrijf was in eerste instantie niet tevreden over het sleeven, vertelt Uwe Lammeck, CEO Heinrichsthaler. ‘Voorheen waren we helemaal niet blij met de sleeve-machine. Soms waren de sleeves niet netjes aangebracht. Dat probleem behoort tot het verleden dankzij de kartonneermachine van Gerhard Schubert uit Crailsheim. Het compacte systeem omhult de Grilltaler-verpakkingen efficiënt en nauwkeurig met een kartonnen sleeve.’

Robotoplossing

Bij de Schubert-lijn groeperen robots de barbecuekaasrondjes voor, pakken ze op en verpakken ze in sleeves met behulp van speciaal door Schubert ontwikkelde gereedschap. ‘Door de integratie van verschillende transport- en robotsystemen is de machine een uiterst betrouwbare investering’, zegt Murat Colak, sales manager bij Schubert.

De zachte, slappe contouren van de thermogevormde trays maken het lastig om de sleeves perfect om te vouwen. De Schubert-oplossing vouwt de randen

van de sleeves vooraf tijdens het verpakkingsproces, zodat ze goed om de gethermovormde trays kunnen worden gewikkeld.

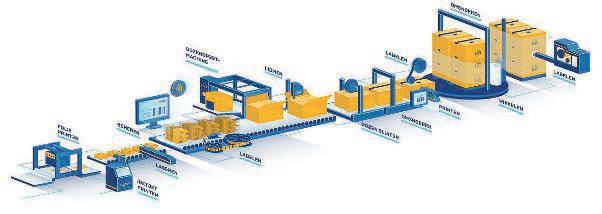

Verpakkingsproces in detail

Aan het begin van het verpakkingsproces gaan de gethermovormde bakjes, gevuld met kaas, op een transportband de machine in. Een T3-robot brengt de producten vervolgens afwisselend over op twee vacuümtransporteurs links en rechts van de productband. De vacuümtransporteurs brengen de verpakkingen naar de sleeve-wikkelpositie. Tegelijkertijd haalt een F3-robot vijf sleeves tegelijk uit het magazijn en voert deze naar een F2-robot, die ze van bovenaf naar binnen trekt en op de derde vacuümtransportband van de lijn plaatst. De vacuümtransporteur met de plano’s gaat dan naar de sleevepositie. Onderweg wordt de houdbaarheidsdatum op de verpakking gedrukt. Een F2-robot, die is uitgerust met het speciaal ontwikkelde gereedschap, haalt vijf blanco’s tegelijk van de vacuümtransporteur, vouwt ze, pakt de barbecuekaasbolletjes van bovenaf op en wikkelt ze in één werkstap met de voorgelijmde sleeves. Het product wordt als het ware uit het transportsysteem getild en met de sleeve in de lucht geseald. Met de Schubert-verpakkingslijn kan de kaasproducent nu tussen de 70 en 90 Grilltaler-verpakkingen per minuut verpakken.

LEESTIJD 4 minuten.

WIE KOMT ER AAN

HET WOORD?

Alexander van Puijenbroek, medeeigenaar van Qipack.

WAAROM DIT

ARTIKEL LEZEN?

Qipack introduceert een nieuwe techniek om de dwarsseal van zakjes in “the flow” te controleren.

Qipack ontwikkelt en produceert sinds 2011 lek- en dichtheid inspectiesystemen voor verpakkingen. In 2017 won het bedrijf de NL Packaging Award met haar QipCam inline inspectiesysteem. Voor het inspecteren van dwarsseals bij flowpackers introduceert het bedrijf de QipScan. In combinatie (langsnaad en dwarsseal controle) worden de twee systemen samen een QipFlow genoemd. Een grote chipsfabrikant in Nederland is één van de eerste gebruikers.

tekst Harry van Deursen‘Wij plaatsten onze inspectiesystemen regelmatig bij bedrijven die een automatiseringsslag maken’, zegt Alexander van Puijenbroek, mede-eigenaar van Qipack uit Den Bosch. ‘Dat geldt ook voor deze Nederlandse chipsproducent die twee compleet nieuwe verpakkingslijnen heeft neergezet met vorm-, vul- en sluitmachines waarin vier QipFlow

systemen de chipszakjes controleren.’ Voorheen werden de chipszakjes met de hand in de dozen geplaatst waarbij er een visuele controle plaatsvond door de inpakkers. Die controle is door de automatisering weggevallen. Daarom controleren de inspectiesystemen van Qipack nu of de dwarsseals en langsnaad goed zijn geseald, zodat de chipsfabrikant achteraf geen klachten

krijgt van zijn klanten. ‘Onze systemen detecteren fouten die je met het blote oog niet kunt zien. Daardoor haalt de chipsfabrikant nu slecht gesealde verpakkingen eruit die anders in de winkel terecht waren gekomen.’

Infraroodcamera

Een infraroodcamera en speciale software vormen de basis van het QipCam inspectiesysteem. De infraroodcamera checkt na het sealen de restwarmte die in de seal zit. Dit vormt een bepaalde vingerprint op pixelniveau. Deze wordt vergeleken met een ijkwaarde. De mate van afwijking bepaalt of een dwars- of langsnaadseal wel of niet goed is en of een verpakking wel of niet goed wordt gekeurd. Van de QipCam zijn inmiddels zo’n 70 systemen wereldwijd geplaatst. Er zijn echter verpakkingsmachines waarbij de dwarsseal van een zakje lastig in beeld is te brengen met de camera. Dat kan zijn doordat de verpakking niet goed in het zicht is of doordat de verpakking te snel valt na het sealen en snijden.

‘We hebben een bepaalde tijd nodig om de warmtescan te maken. De verpakking moet een korte tijd stilstaan, zodat wij onze foto kunnen maken. Bij flow-

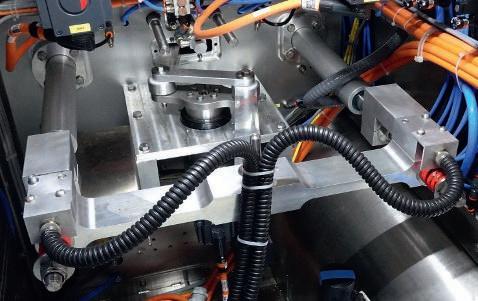

Om beschadigingen van de gevoelige sensoren te voorkomen, plaatst Qipack de sensoren in de machine en niet op de sealbalken zelf. Dit kan doordat in de aandrijving van de machine bewegende delen zijn die dezelfde beweging maken als de sealbalken.

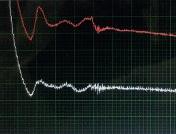

Het sealverloop, zie ook de alinea Grafiek. In de grafiek zijn twee lijnen te zien. Dat is omdat aan beide zijden van de sealbalken een sensor is geplaatst. Van Puijenbroek: ‘De sealbalken zullen nooit helemaal evenwijdig aan elkaar bewegen. Bij een fin-seal bijvoorbeeld, heb je in het midden een verdikking en klapt de sealbalk één kant op. Maar het kan ook zijn dat de langsnaad is omgeslagen. Dit soort afwijking zie je ook.’

wrap machines, zoals een verticale vorm-, vul- en sluitmachine, hebben we die tijd niet. De zakjes vallen na het sealen en snijden direct naar beneden en dan komt de volgende er weer aan.’

Afstandssensoren

Om voor de flowwrap machines toch een inline seal-inspectiesysteem te kunnen leveren, bedacht Qipack een controlesysteem dat de afstand meet tussen de twee sealbalken. Dit zogenoemde QipScan-systeem meet die afstand met afstandssensoren gedurende de gehele sealcyclus. Een techniek die overigens relatief goedkoop is door het ontbreken van de kostbare infraroodcamera en inmiddels wereldwijd gepatenteerd is.

Het sealproces start met twee warme balken die naar elkaar toegaan en de folie insluiten. Daarbij bouwen ze druk op en dragen ze warmte over op een buis van kunststof folie die dan versmelt en met een mes wordt doorgesneden, waarna de beitels weer open gaan. Dit hele proces is met afstandssensoren grafisch vast te leggen in een curve. Die curve wordt continue vergeleken met een vooraf vastgelegde referentiecurve. Bij significante afwijkingen slaat het systeem alarm en wordt de verpakking uitgestoten.

Zo’n afwijking kan worden veroorzaakt door een te hoge of lage sealtemperatuur of doordat er product tussen de folie zit, legt Van Puijenbroek uit. ‘Een

vervuiling tussen de beitels is vanaf 10 micron al te zien. Een blaadje sla of een kruimeltje chips bijvoorbeeld, haalt het systeem er feilloos uit.’

Grafiek

Van Puijenbroek toont een grafiek waarin de beweging van de sealbalken goed is te zijn. Een steile verticale neerwaartse lijn is het begin van de beweging waarbij de sealbalken naar elkaar toe gaan. Vervolgens is er een dip waarbij de lijn iets naar boven gaat. Dit is het moment dat de sealbalken elkaar raken, de folie snijden en door de botsing een korte teruggaande beweging maken. Vervolgens blijft de lijn een tijdje horizontaal. Dit is het sealmoment waar de sealbalken druk op de folie zetten en warmte overbrengen. Vervolgens is er een dipje waar te nemen doordat de polymeren samensmelten en tot slot

Op de bewegende delen in de machine zijn de sensoren aangebracht. In het blokje rechts zit de afstandssensor.

gaat de lijn weer steil omhoog als de balken weer uit elkaar gaan.

‘Belangrijk hierbij is dat wij het hele proces meten. Als er bijvoorbeeld een stukje kaas tussen de folie komt te zitten dan zien wij dat in het begin van het proces, omdat het stukje kaas voor weerstand zorgt. Verderop in de grafiek zie je niet meer dat er kaas tussen zit, want dan is het versmolten.’

Geldbesparende techniek

‘Naast het detecteren van lekke verpakkingen maakt ons inspectiesysteem operators alert voor fouten die kunnen plaatsvinden’, zegt Van Puijenbroek.

‘Hierdoor gaan ze preventief te werk. Ze zorgen bijvoorbeeld dat de sealbalken schoon zijn en de folie-uitlijning klopt. Je kunt hiermee dus problemen in een vroeg stadium oplossen en daarmee geld besparen.’

Het QipCam inspectiesysteem controleert met een infraroodcamera en ‘spiegel’ of de langsnaad goed is geseald. De QipScan (gemonteerd binnen in de machine) controleert de dwarsseal. Samen worden de twee systemen een QipFlow systeem genoemd.

‘Onze systemen detecteren fouten die je met het blote oog niet kunt zien’QipScan heeft een vervuilde seal ontdekt. camera spiegel

In de rubriek DesignVisie bespreekt Jeroen Verbrugge iedere uitgave een designthema met een collega. Deze maand is dat Pieter Steenaert van Brum Design.

Ha Pieter, Wij hebben het genoegen dat wij voor een breed scala aan bedrijven werken. Graag hoor ik of jij verschillen en overeenkomsten ervaart tussen het werken voor het MKB en het “grootbedrijf”. Laat ik beginnen met een interessante overeenkomst. Volgens mij hebben wij het geluk dat wij als “creatieven” bijna altijd een positieve boodschap brengen. Ons werk gaat immers over de toekomst en is a priori iets moois!

In een dag vol vergaderingen over misschien minder leuke onderwerpen is dat natuurlijk een prachtig voordeel. Richting uitwerking is ons werk wellicht wat “zwaarder”, maar toch! Ik zie ook verschillen en heb ervaren dat “het grootbedrijf” projecten vaak formeler start. Bijvoorbeeld met pitches. In sommige gevallen met té veel bureaus en té langdurige procedures. Kleinere ondernemingen schakelen vaak sneller. Zij toetsen professioneel, maar zij lijken meer te vertrouwen op hun intuïtie en de gewenste “klik”. Die kortere aanloop draagt er ieder geval toe bij dat dit voor

Je verpakt het met Topa topa.eu

alle partijen minder tijd en geld kost.

En ik weet niet of jij dat ook zo ziet, maar eenmaal op weg zijn de verschillen minder groot. Vanuit mijn veronderstelling dat dit voortkomt uit het positieve karakter van ons werk, staan bij beiden die eerste fases bol van goede energie en enthousiasme. Met misschien één verschil. Het MKB lijkt wat vaker meer creatieve ruimte te bieden. Dat is wellicht te verklaren door het feit dat grote bedrijven vanuit hun opgebouwde markt en merkwaarden wat vaker een meer defensieve strategie - moeten – hanteren. Merk denken vraagt immers om continuïteit en consistentie. Kleinere ondernemingen kunnen zich misschien meer risico’s veroorloven en kunnen zo vaker extremer en offensiever opereren. Deze verschillende attitudes zie ik ook bij het maken van keuzes. Multinationals kiezen bijvoorbeeld vaker voor uitgebreide consumentenonderzoeken waar het MKB intern of met een aantal stakeholders selecteert. Ik heb in onze projecten altijd genoten van “product-champions”. Als die er zijn,

komen en blijven projecten in beweging, behouden betrokkenen hun inspiratie en motivatie, worden planningen beter gehaald en wordt er in de meeste gevallen een prachtig creatief eindresultaat neergezet. Kortom, dan start je met een feestje en eindig je met een feestje. En deze “champions” kom je gelukkig bij alle bedrijven tegen. Klein én groot. Creatief werk mogen leveren met en vóór kleine en grote bedrijven blijft in alle gevallen fantastisch om te doen. Ik ben heel benieuwd naar jouw ervaringen.

Hi Jeroen, Ook wij ervaren verschillen in het werken voor kleine en grote bedrijven, maar voor beide is het heerlijk werken. Bij grote bedrijven herken ik de uitdagingen die jij noemt. Het uitschrijven van pitches komt

denk ik, omdat de brand managers intern moeten kunnen verdedigen dat ze goed onderbouwde keuzes maken. Daarom kiezen ze ook vaker voor consumentenonderzoek. Met het risico dat de respondenten dan veelal kiezen voor wat ze kennen, waardoor het zo moeilijk is echte vernieuwing door te voeren.

Anderzijds hebben grote bedrijven grotere assortimenten en niet te vergeten hogere budgetten. Daardoor kun je met je restyling meer impact maken en meer continu werken aan een betere toekomst. MKB en ook start-ups bieden misschien niet zoveel omzet, maar compenseren dat met een heerlijke dosis energie en een heldere ambitie voor vernieuwing. Het is echt een cadeautje deze mensen daarmee te mogen helpen.

Wij kijken bij het kiezen van onze klanten naar twee assen: omzet en de as van onze eigen ambities. We kiezen soms ook bewust voor een klant die niet goed scoort op de omzet-as, maar wel perfect past met waar wij het liefst mee bezig willen zijn. Niet alleen betekenisvol zijn, maar ook de ruimte voor creativiteit. Die krijgt van ons dan de gun-factor.

Maar zoals jij al aangaf, zie ik ook veel overeenkomsten. De belangrijkste voor mij is dat het eigenlijk niet zoveel uitmaakt of