ATTUALITÀ

Opportunità e sfide del regolamento europeo sugli imballaggi

AMBIENTE E RICICLO

Industria italiana: un'eccellenza nel riciclo dei rifiuti

STAMPAGGIO A INIEZIONE

Pressa full electric per elastomeri: una prima mondiale

plastic a la OGGI DOMANI e

ANNO XII - NUMERO 1 - FEBBRAIO/MARZO 2023 www.interprogettied.com

29 - 31 Marzo 2023 Pad. 36 Stand D22 Haitian MM Italy s.r.l. - Via Giuseppe di Vittorio n.56, 25125, Brescia www.hmmi.it POSTE ITALIANE SPA•SPED. IN ABB. POSTALE•70%•LO/MI•COSTO COPIA € 8,00

www.ipm-italy.it

2 ı LaPlasticaOggieDomani sommario plastic a la OGGI DOMANI e ATTUALITÀ nel riciclo dei rifiuti STAMPAGGIO INIEZIONE plastic a la OGGI DOMANI e Haitian MM Italy s.r.l. Via Giuseppe Vittorio n.56, 25125, Brescia 10 Attualità Opportunità e sfide del regolamento europeo sugli imballaggi 14 Attualità 20 Appuntamenti Sps Italia: spazio a tecnologie intelligenti e sostenibili 35 Notizie macchine 4 Editoriale Riciclo: da emergenza a eccellenza italiana 24 Ambiente e riciclo Soluzioni polimeriche per ridurre l’impatto ambientale 23 Notizie appuntamenti 6 Storia di copertina La forza di orientare il mercato dello stampaggio a iniezione

riciclo Alpla riceve il bonsai della sostenibilità 26 Ambiente e riciclo Industria italiana, un’eccellenza nel riciclo dei rifiuti 32 Ambiente e riciclo Verso la decarbonizzazione della filiera in PVC 30 Notizie ambiente e riciclo

34 Ambiente e

XII - N. 1 FEBBRAIO/MARZO 2023

LaPlasticaOggieDomani ı 3 sommario

38

a iniezione

ressa full electric

elastomeri: una prima mondiale 36

igliorare la produzione attraverso il recupero 40

inee di estrusione

er miscelazioni in PLA e fibre vegetali

Componenti

0 anni di qualità e sicurezza nei giunti rotanti 46 Notizie automazione 48 Logistica Una logistica verde per i servizi tessili 50

tecnologia al servizio delle preforme a secco

ANNO

Stampaggio

P

per

Macchine M

Estrusione L

p

42

2

Materiali La

52

lavoro

Materiali L’abbigliamento sostenibile per applicazioni da

54

Materiali Sostenibilità e innovazione nel settore europeo dei tubi in PVC 51 Notizie materiali 53 Notizie materiali 55 Notizie materiali

Riciclo: da emergenza a eccellenza italiana

La tutela ambientale sembra essere un argomento conosciuto da tutti ma verso il quale c’è ancora molta strada da fare. La politica di decarbonizzazione è parte fondamentale del Piano Nazionale di Ripresa e Resilienza (PNRR) e delle richieste del Consiglio Europeo. Per raggiungere la carbon neutrality entro il 2030 la principale strategia è ridurre la dipendenza da fonti fossili e aumentare l’utilizzo delle rinnovabili senza però tralasciare, come fonte energetica, la termovalorizzazione dei rifiuti: una strada che molti comparti tra cui l’industria del PVC stanno già percorrendo. Anche le aziende sanno bene che per evolversi ed essere competitive hanno bisogno di minimizzare gli impatti, di riciclare i propri materiali e riutilizzarli, per questo molte realtà italiane hanno già ottenuto grandi risultati. Se però ci fermiamo a riflettere, siamo davvero consapevoli del ruolo giocato dall’Italia nel comparto del riciclo industriale? Forse non del tutto. Eppure, conoscere e far conoscere al di fuori dei confini nazionali i successi del proprio Pese dovrebbe essere il primo passo per consolidare il processo di crescita e di sviluppo.

In 25 anni, con la riforma avviata col D.lgs 22 del 1997, in Italia si è passati dall’emergenza rifiuti all’eccellenza nel riciclo e oggi siamo al primo posto in Europa nell’industria del riciclo con un tasso di crescita negli ultimi undici anni che è salito di 12 punti percentuali, contrariamente allo stallo dell’UE. Un risultato che genera un valore aggiunto di 10,5 miliardi e che produce ben 972 mila tonnellate di plastica riciclata. A confermare questi risultati sono i dati del Rapporto “Il Riciclo in Italia 2022” realizzato dalla Fondazione Sviluppo Sostenibile, presentati in occasione della Conferenza Nazionale dell’Industria del Riciclo. Dal lonta-

no 1997, quando la raccolta differenziata dei rifiuti urbani era solo del 9,4 %, l’Italia ha fatto quindi un grande salto in avanti per arrivare al 2020 con il 63% di raccolta differenziata dei rifiuti urbani.

Certo, le difficoltà non mancano e il 2022 si è chiuso con una nuova proposta di revisione della legislazione sugli imballaggi e i rifiuti di imballaggio: la direttiva del 94/62/Ce e del regolamento 2019/1020 previsto dalla Commissione Europea. L’obiettivo sarebbe quello di garantire il funzionamento efficiente dell’intero mercato e di ridurre gli impatti negativi sull’ambiente. Quello che è ancora da capire è se la direttiva darà davvero ai paesi membri la possibilità di scegliere le misure per loro più efficaci e che tengano conto delle diversità dei sistemi nazionali, senza penalizzare le realtà più virtuose come l’Italia. Le voci contrarie sono già molte e ad oggi non sappiamo se ci saranno altre bozze di legge o se il regolamento passerà così com’è. Anche i dati dell’Italia possono ancora migliorare, ma il nostro Paese sta già camminando da solo verso gli obiettivi previsti dal Regolamento UE. Perché una delle grandi qualità italiane è proprio quella di sapersi adattare al contesto e trovare una soluzione. L’Italia, anche quando molti sbocchi internazionali sono stati chiusi, ha saputo investire su se stessa raggiungendo nel 2021, secondo i dati CONAI, una crescita del 30% di capacità di riciclo interno. “Tutto questo – conferma Luca Ruini, presidente CONAI – evidenzia la grande capacità del nostro Paese di saper reagire rispetto alla situazione europea”. Un buon punto di partenza per fare sempre di più.

Eva De Vecchis

4 ı LaPlasticaOggieDomani editoriale

covestro.com/myfuturecity #MyFutureCity #PushingBoundaries NON SI PUÒ MIGLIORARE LA VITA NELLA MIA CITTÀ. PERCHÉ NO?

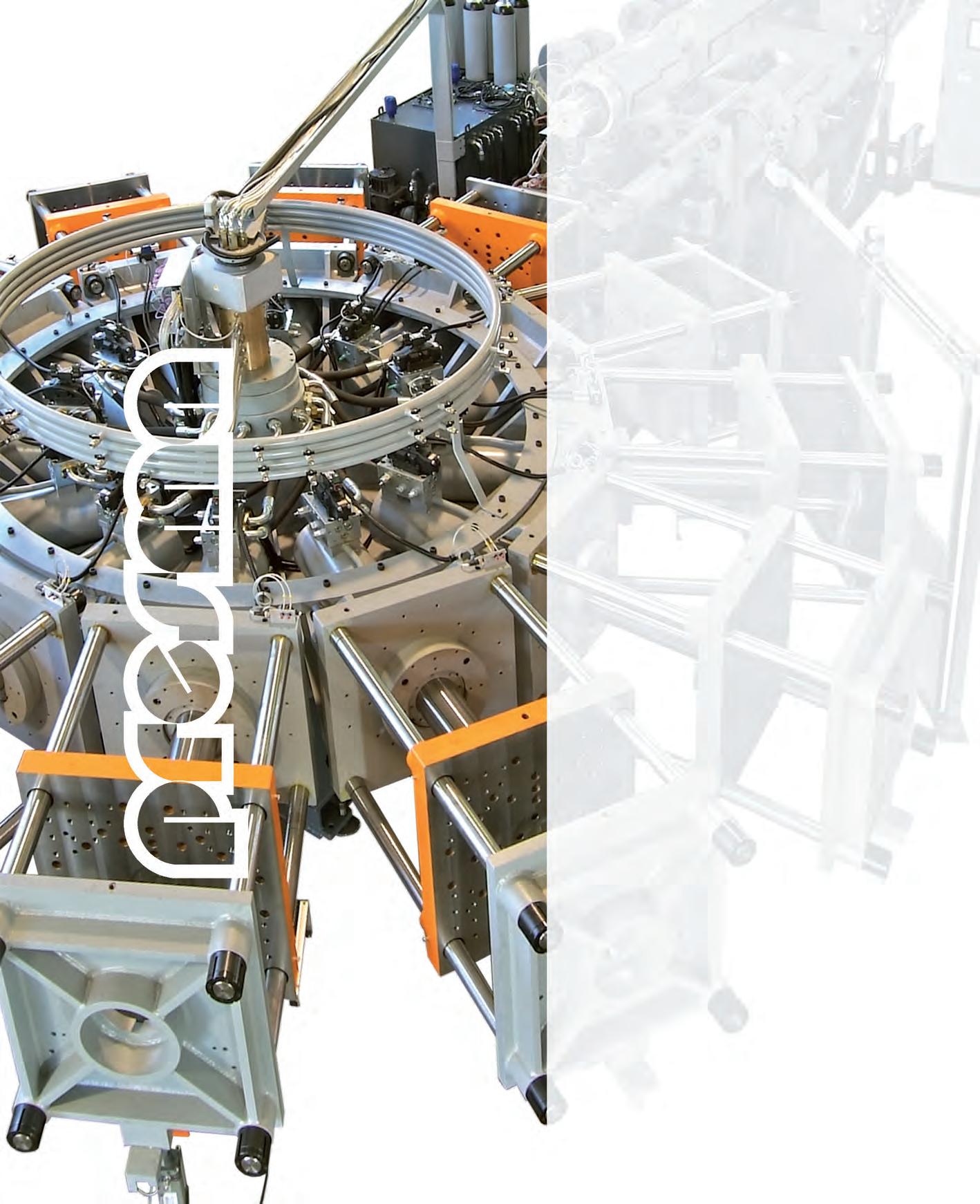

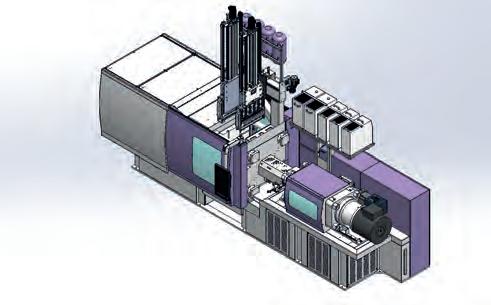

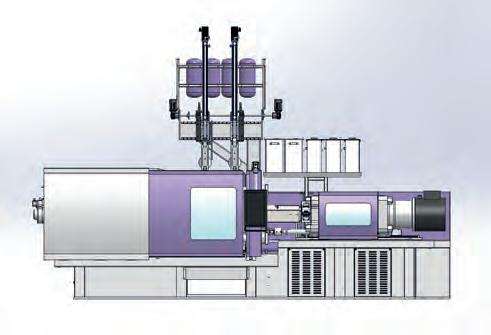

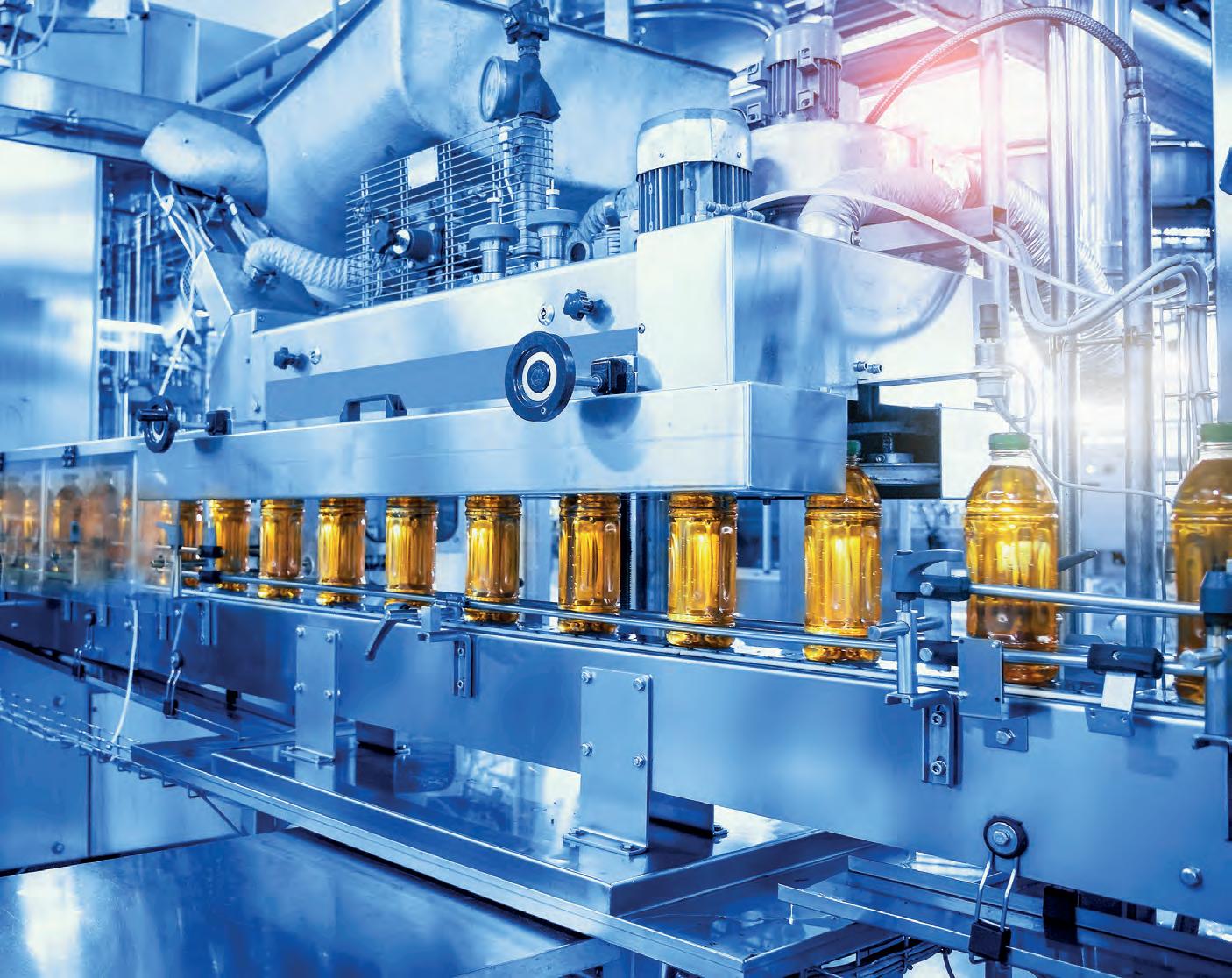

Dopo le vendite record degli ultimi anni, Haitian MM Italy consolida la propria posizione, anche grazie al nuovo stabilimento di Brescia, capace di stoccare un centinaio di presse per le materie plastiche e una decina di impianti per la pressofusione.

La forza di orientare il mercato dello stampaggio a iniezione

Sono numeri confortanti quelli realizzati da Haitian MM Italy nel 2022, perché ha saputo tenere alta l’asticella nonostante la difficile sfida di avvicinarsi al record dell’anno precedente. Numeri corroborati anche dall’inizio della normalizzazione dei costi e dei tempi di trasporto dalla Cina. La società bresciana guidata da Davide Bonfadini si conferma dunque un primario partner europeo per Haitian International, il costruttore di macchine che ha sede centrale a Ningbo. Con l’apertura del nuovo stabilimento di Brescia, Haitian MM Italy non solo si è rafforzata nella distribuzione di presse a inie-

zione Haitian in Italia e Romania, ma ha avviato anche la vendita in tutto il vecchio continente degli impianti di pressofusione della divisione Die Casting. Tanti, dunque, gli argomenti da approfondire nell’incontro con Bruno Dal Lago, Responsabile Commerciale e Key Account Manager di Haitian MM Italy.

Bruno Dal Lago, come si è concluso il 2022 per Haitian MM Italy?

“Il 2022 è andato molto bene, ben oltre le previsioni iniziali.

Haitian MM Italy arrivava da un 2021 strepitoso, segnato dal nuovo record di 548 macchine

vendute. Era dunque ragionevole aspettarsi un 2022 in flessione, visto il trend dell’anno precedente. Detto ciò, abbiamo concluso l’anno con la vendita di oltre 350 macchine, numeri importanti a conferma di un’azienda in costante crescita che non ha mai smesso di investire negli anni su tutti gli asset e le funzioni aziendali. Inoltre, da poco più di un anno, Haitian MM Italy, in qualità di distributore per l’Europa, ha avviato la commer-

Bruno Dal Lago, Responsabile Commerciale e Key Account Manager di Haitian MM Italy

6 ı LaPlasticaOggieDomani

storia di copertina Febbraio/Marzo 2023

di Alessandro Bignami ed Eva De Vecchis

cializzazione delle macchine Haitian dedicate al mondo della pressofusione, un business gestito in autonomia da un team dedicato composto da specialisti del settore. Visti gli ordini già acquisiti nei primi mesi del 2023, i risultati sono estremamente confortanti”.

Un’altra tappa fondamentale del 2022 ha riguardato l’apertura dello stabilimento di Brescia…

“A gennaio dell’anno scorso ci siamo trasferiti nella nuova sede di circa 4.500 metri quadrati, dedicata esclusivamente allo stoccaggio e alla distribuzione delle macchine Haitian. Grazie a questa importante struttura, è stato possibile efficientare al meglio tutte le funzioni aziendali, disponendo ora di aree adeguatamente attrezzate e idonee a promuovere eventi rivolti alla clientela, come gli open house”.

Quanti impianti è in grado di ospitare la nuova struttura?

“Circa cento macchine per lo stampaggio a iniezione di materie plastiche, oltre ad una decina di impianti per la pressofusione. La decisione che ha portato a convogliare il business Haitian in questa nuova realtà è stata una scelta strategica praticamente obbligata, in quanto il trend di crescita delle vendite registrato negli ultimi anni imponeva la necessità di spazi più grandi”.

Per Haitian siete un partner centrale in Europa. “Assolutamente si. Sia per i volumi sia per il fatturato, la nostra realtà è ormai un punto di riferimento del continente. La filiale Haitian in Germania costituisce a tutti gli effetti l’hub logistico del gruppo per l’Europa, con la gestione diretta da parte del costruttore cinese. Nel polo logistico di Ebermannsdorf confluiscono macchinari e ricambi dalla casa madre, messi poi a disposizione di tutte le filiali europee”.

Dopo il Covid e il rimbalzo impetuoso della domanda, il mercato si sta stabilizzando?

“Il settore arriva da anni trainati dagli incentivi statali 4.0, che hanno permesso a molte aziende di rimodernarsi e di crescere sia a livello tecnologico sia organizzativo e quindi di

presentarsi in modo più competitivo sul mercato globale. Il piano Industria 4.0 ha favorito il rinnovamento dei macchinari con l’installazione di tecnologie ad alta efficienza energetica e avanzate dal punto di vista digitale, agevolando la dismissione di impianti obsoleti ed energivori. Per quanto riguarda questi primi mesi del 2023, sebbene i benefici fiscali risultino meno appetibili dell’anno precedente, posso dire che la domanda continua a mantenersi su livelli più che positivi, segno di fiducia nel mercato e nella sostenibilità”.

La situazione dei trasporti marittimi si sta finalmente normalizzando, a partire dalla disponibilità dei container e dalla riduzione del costo del loro noleggio. State già riscontrando dei miglioramenti nell’importazione dei macchinari dalla Cina?

“Sicuramente sì ed è una gran bella notizia. Gestire dinamiche di vendita per prodotti importati dalla Cina a costi di trasporto che definirei folli non è stato per niente facile, così come non facile è stata la ricerca di un’adeguata strategia che potesse aiutare a rendere ugualmente sostenibile la nostra offerta”.

Come valuta la vostra partecipazione e la qualità dei contatti raccolti a K2022?

“La manifestazione di Düsseldorf è sempre

LaPlasticaOggieDomani ı 7 storia di copertina Febbraio/Marzo 2023

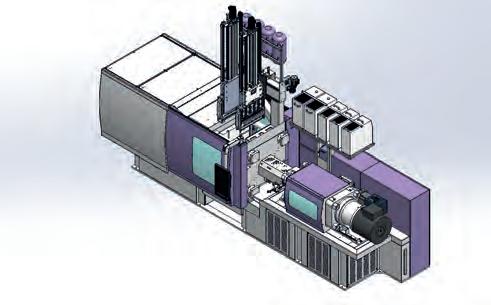

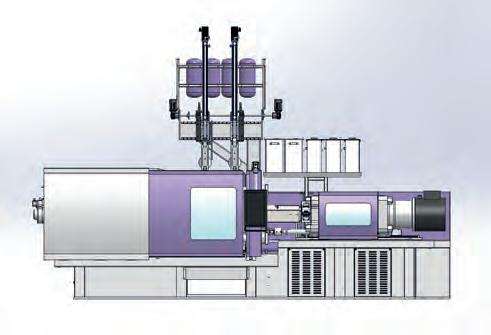

Pressa Haitian Jupiter 450 ton

Pressa Haitian Jupiter 1850 ton

stimolante e permette di accrescere la propria rete di relazioni a livello globale. Ho avuto l’impressione di un’affluenza minore delle precedenti edizioni, ma a favore di una maggiore qualità percepita in occasione dei numerosi momenti di confronto realizzati. Anche questa edizione ci ha visto dunque molto soddisfatti. Haitian, da sempre fortemente propensa alla ricerca e sviluppo, non può non considerare il K come tappa fondamentale per la promozione delle proprie tecnologie”.

In Italia quali sono le più frequenti richieste di personalizzazione che ricevete?

“I clienti italiani che scelgono i prodotti a marchio Haitian sanno di poter contare su una struttura quale la nostra composta da personale tecnico altamente specializzato, in grado di soddisfare le più complesse richieste in termini di personalizzazione, provenienti soprattutto da chi opera nel mondo dell’Automotive. Si tratta comunque di attività di personalizzazione che, normalmente, non portano a

grossi stravolgimenti dei nostri macchinari, in quanto già configurati di serie di tutte le dotazioni e funzionalità richieste oggi dallo stampatore moderno”.

Come affrontate il tema della sostenibilità, che nel settore della plastica è diventato vitale?

“Già da diversi anni Haitian utilizza sulle proprie presse soluzioni impiantistiche progettate e sviluppate al fine dell’ottimizzazione delle prestazioni combinate all’ottenimento del massimo rendimento energetico, a dimostrazione che non sempre la tecnologia cinese insegue quella occidentale. Oltre alle presse servo-idrauliche di ultima generazione, Haitian ha raggiunto considerevoli quote di mercato grazie alle proprie soluzioni full-electric e ibride, commercializzate con i marchi Venus e Zeres. Quest’ultimo modello in particolare ha conquistato il consenso del mercato divenendo a tutti gli effetti la nostra macchina di punta, in grado di offrire all’utilizzatore elevate performance e precisione , bassi consumi energeti-

ci, il tutto nella massima semplicità di utilizzo. Numeri importanti arrivano anche dalla vendita di presse servo-idrauliche a ginocchiera serie Mars e serie Jupiter, quest’ultima con chiusura a due piani proposta sia nel medio che nel grande tonnellaggio. Recentemente abbiamo definito con un nostro importante cliente la vendita di una Jupiter con forza di chiusura da 4000 tonnellate, che va ad aggiungersi al già corposo numero di presse di grande tonnellaggio vendute da Haitian MM Italy in questi ultimi anni su tutto il territorio nazionale, specie nel mondo Automotive”.

Su cosa punterete al Plast 2023 di Milano?

“Sarà in mostra ancora una volta l’eccellenza della nostra gamma produttiva, con la rosa completa dei marchi consolidati Zeres, Jupiter, Jenius e Mars, ovviamente con focus sulla proposta di soluzioni green sempre più ecosostenibili”.

Che obiettivi avete per il breve-medio termine?

“Ci muoviamo nell’ottica di voler continuare a crescere, attraverso il consolidamento delle nostre posizioni e la ricerca di nuove opportunità. È chiaro che per fare questo serve investire. In tal senso, Haitian MM Italy punta all’ulteriore potenziamento della propria rete di vendita. Servirà alzare ulteriormente l’asticella, ma ci faremo trovare come sempre pronti nell’affrontare le prossime sfide del mercato”.

8 ı LaPlasticaOggieDomani storia di copertina

Febbraio/Marzo 2023

Lo stabilimento di Haitian MM Italy a Brescia

Pressa Zhafir Jenius 360 ton Pressa Zhafir Zeres bi-iniezione

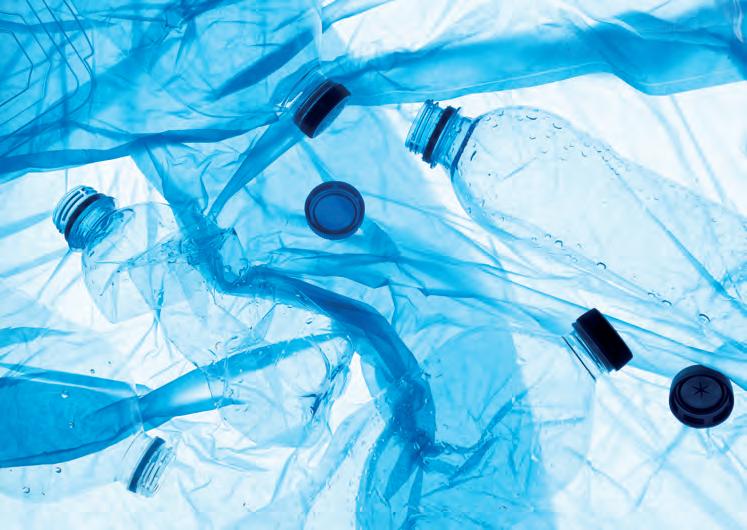

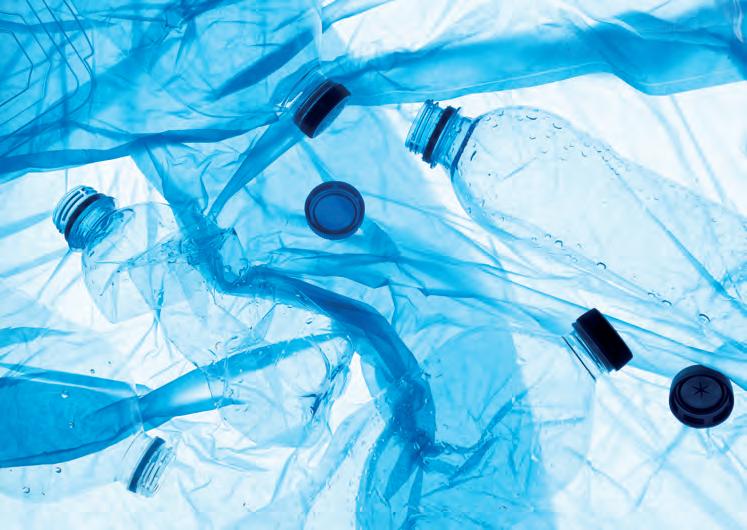

La seconda bozza del Regolamento Ue sugli imballaggi deve ancora essere approvata: gli obiettivi sono chiari e spaziano dai rifiuti all’etichettatura passando per il riciclo e il riutilizzo. Eppure, nonostante il tentativo della Commissione di offrire proposte più moderate, le voci contrarie non hanno tardato a farsi sentire.

Opportunità e sfide del regolamento europeo sugli imballaggi

La Commissione Europea ha lanciato la seconda bozza per la revisione del Regolamento sugli imballaggi e sui rifiuti di imballaggio (direttiva del 94/62/ Ce e del regolamento 2019/1020), che ha l’obiettivo di garantire il funzionamento efficiente dell’intero mercato e di ridurre gli impatti negativi sull’ambiente. Una proposta che si inserisce all’interno dei 17 obiettivi già fissati dalle Nazioni Unite con l’Agenda 2030.

L’introduzione alla bozza diffusa a fine no-

vembre non mette in dubbio che “l’imballaggio sia necessario per proteggere e trasportare le merci [e che] la produzione di imballaggi è anche un’importante attività economica nell’UE. Tuttavia – prosegue la bozza – gli approcci normativi differiscono tra i vari Stati membri, il che crea ostacoli che impediscono il pieno funzionamento del mercato interno degli imballaggi”. Per questo, tra le particolarità del nuovo regolamento c’è il fatto di essere un atto legislativo vincolante e immediatamente applica-

tivo in tutta l’Unione Europea, quindi non permetterà di adottare recepimenti differenti da parte dei Paesi Membri. Le proteste relative alla prima bozza sono state molte, anche per questo, a poche ore dalla presentazione della proposta di nuovo Regolamento su imballaggi e rifiuti da imballaggi la Commissione Europea ha deciso di pubblicarne una più cauta con alcune differenze rispetto alla precedente. Di seguito analizziamo alcuni argomenti della direttiva.

Febbraio/Marzo 2023 10 ı LaPlasticaOggieDomani

attualità

a cura di Eva de Vecchis

La quantità minima di prodotto riciclato

Una delle modifiche più evidenti apportate nella seconda bozza di legge riguarda la quantità minima di prodotto riciclato.

“A partire dal 1° gennaio 2030, la parte in plastica degli imballaggi dovrà contenere una percentuale minima di contenuto riciclato recuperato da rifiuti di plastica post-consumo, per unità di imballaggio”.

Il contenuto riciclato dovrà costituire:

- Il 30% degli imballaggi sensibili al contatto realizzati in PET come componente principale;

- Il 10% per imballaggi sensibili al contatto, ad eccezione delle bottiglie per bevande in plastica monouso realizzate con materiali plastici diversi dal PET;

- Il 30% per bottiglie per bevande in plastica monouso (nella prima bozza era il 50%);

- Il 35% per imballaggi in plastica diversi dai precedenti (nella prima bozza era il 45%).

Entro 24 mesi dall’entrata in vigore del regolamento Ue i sacchetti di plastica molto leggeri devono essere compostabili in condizioni industriali controllate in impianti di trattamento dei rifiuti organici

A partire dal 1° gennaio 2040, inoltre, la parte in plastica degli imballaggi dovrà contenere le seguenti percentuali minime di contenuto riciclato recuperato da rifiuti di plastica post-consumo, per unità di imballaggio:

- Il 50% per gli imballaggi in plastica sensibili al contatto, ad eccezione delle bottiglie di plastica monouso per bevande;

- Il 50% per gli imballaggi in plastica sensibili al contatto, ad eccezione delle bottiglie di plastica per bevande monouso;

- Il 65% per le bottiglie di plastica per bevande monouso;

- Il 65% per gli imballaggi in plastica diversi da quelli dei primi due punti. Entro il 31 dicembre 2026 la Commissione stabilirà il metodo per il calcolo e la verifica della percentuale di contenuto riciclato. Novità anche per gli imballaggi biodegradabili e compostabili (Art.8). In particolare “entro 24 mesi dall’entrata in vigore del presente regolamento, le bustine di tè, le cialde

di caffè filtro e le pastiglie smaltite insieme ai prodotti usati, le etichette adesive attaccate a frutta e verdura e i sacchetti di plastica molto leggeri devono essere compostabili in condizioni industriali controllate in impianti di trattamento dei rifiuti organici”. Dove per sacchetti di plastica ‘molto leggeri’ si intendono quelli utilizzati per la frutta e la verdura dei supermercati.

La riduzione dei rifiuti da imballaggio

All’articolo 9 si affronta invece il tema della riduzione dei rifiuti da imballaggio. Per ridurre la produzione e l’utilizzo di imballaggi, sono previste misure di ecodesign, come una progettazione che riduca gli spazi vuoti. In questo senso, chi fornisce “imballaggi raggruppati, imballaggi per il trasporto o imballaggi per il commercio elettronico, deve assicurare che il rapporto dello spazio vuoto sia al massimo del 40%. Vengono poi banditi gli imballaggi non necessari, come quelli “finalizzati esclusivamente ad aumentare il volume percepito del prodotto, inclusi doppie pareti, doppi fondi e strati non necessari”.

I rifiuti di imballaggio pro capite dovranno essere ridotti del 5% rispetto al 2018, entro il 2030; del 10% entro il 2035; del 15% entro il 2040. Inoltre gli Stati membri dovranno adottare misure per ottenere una riduzione

Febbraio/Marzo 2023 attualità

duratura del consumo di borse di plastica leggere (shopper) di modo che “il consumo annuo di sacchetti di plastica leggeri non può superare i 40 sacchetti a persona entro il 31 dicembre 2025”. Si rettifica che “gli Stati membri possono escludere le borse di plastica molto leggere, che sono necessarie per scopi igienici o di vendita di alimenti sfusi per evitare lo spreco di cibo, dall’obbligo di raggiungere l’obiettivo”.

L’etichettatura

Per quanto riguarda l’etichettatura, entro tre anni e mezzo dall’entrata in vigore del regolamento, la Commissione “richiede che l’imballaggio sia contrassegnato da etichette che devono essere apposte sui contenitori dei rifiuti per consentire al consumatore di identificare facilmente il percorso di smaltimento appropriato (articolo 12)”.

Gli imballaggi riutilizzabili, a partire da 48 mesi dall’approvazione del Regolamento, devono inoltre “essere dotati di un codice QR o di un altro tipo di supporto dati che consenta di accedere alle informazioni sul prodotto” e che fornisca “ulteriori informazioni sulla riutilizzabilità dell’imballaggio, tra cui la disponibilità di un sistema per il riutilizzo e dei punti di raccolta, e che faciliti la tracciabilità degli imballi e il calcolo dei viaggi e delle rotazioni”.

Per rimanere in tema, la Commissione mette in guardia rispetto al greenwashing e ad etichettature che creino difficoltà al consumatore. È stato infatti vietato esporre “etichette, marchi, simboli o iscrizioni che possano indurre in errore o confondere i consumatori o altri utilizzatori finali per quanto riguarda i requisiti di sostenibilità per l’imballaggio”.

Il riutilizzo

Tra i punti principali emerge anche il riutilizzo (art. 26 e 45). “Gli Stati membri adot-

tano misure per incoraggiare l’istituzione di sistemi per il riutilizzo degli imballaggi e sistemi per il refill ecologicamente corretto che non compromettono l’igiene alimentare o la sicurezza dei consumatori”, si legge nell’articolo 45.

Dal primo gennaio 2030, il 90% dei grandi elettrodomestici dovrà essere messo in commercio con “imballaggi di trasporto riutilizzabili all’interno di un sistema per il riutilizzo”.

Gli imballaggi riutilizzabili saranno inoltre obbligatori per:

• Il 20% delle bevande calde e fredde entro il 2030 e l’80% entro il 2040 (prima era 30% entro il 2030 e 95% entro il 2040);

• Il 10% del cibo pronto da asporto entro il 2030 e il 40% entro il 2040 (prima 20% entro il 2030 e 75% entro il 2040);

• Il 10% delle bevande alcoliche e analcoliche (esclusi vino e liquori) entro il 2030 e il 25% entro il 2040 (prima 20% entro il 2030 e 75% entro il 2040).

Il riciclo

All’articolo 63 si parla invece di riciclo. Si legge dalla direttiva che “in linea con il Green Deal34 , il nuo -

vo Piano d’azione per l’economia circolare (CEAP) si impegna a rafforzare i requisiti essenziali per gli imballaggi al fine di renderli riutilizzabili o riciclabili entro il 2030, e a prendere in considerazione altre misure per ridurre gli imballaggi (eccessivi) e i rifiuti di imballaggio, promuovere la progettazione per il riutilizzo e la riciclabilità degli imballaggi, ridurre la complessità dei materiali di imballaggio e introdurre requisiti per il contenuto riciclato negli imballaggi in plastica”.

Gli obiettivi per questo settore rimangono in linea con quelli della prima bozza, quindi gli Stati membri adottano le misure necessarie per raggiungere i seguenti obiettivi di riciclaggio per tutto il loro territorio:

- entro il 31 dicembre 2025, un minimo del

12 ı LaPlasticaOggieDomani attualità Febbraio/Marzo 2023

I rifiuti di imballaggio pro capite dovranno essere ridotti del 5% rispetto al 2018, entro il 2030; del 10% entro il 2035; del 15% entro il 2040

65% in peso di tutti i rifiuti di imballaggio generati;

- entro il 31 dicembre 2025, le seguenti percentuali minime in peso dei seguenti materiali specifici contenuti nei rifiuti di imballaggio prodotti:

• 50 % di plastica

• 25 % di legno

• 70 % di metalli ferrosi

• 50 % di alluminio

• 70 % di vetro

• 75 % della carta e del cartone;

- Entro il 31 dicembre 2030, un minimo del 70 % in peso di tutti i rifiuti di imballaggio generati;

- entro il 31 dicembre 2030, le seguenti percentuali minime in peso dei seguenti materiali specifici contenuti nei rifiuti di imballaggio prodotti:

• 55% di plastica

• 30% di legno

• 80% di metalli ferrosi

• 60% di alluminio

• 75% di vetro

• 85% di carta e cartone

I commenti alla direttiva

Ad opporsi a questa direttiva sono stati in molti. Il Ministero dell’Ambiente ha già dichiarato la propria posizione contraria attraverso la viceministra Vannia Gava secondo cui “se favorire il riciclo significa obbligare gli Stati a organizzare sistemi di deposito e ritiro, allora si vuole smantellare il sistema dei consorzi in Italia. Per altro il sistema di vuoto a rendere proposto dall’UE, con tanto di cauzione a carico dei consumatori, può costare fino a 10 volte di più dell’attuale sistema di raccolta differenziata, senza la garanzia che possa produrre effetti migliori per il riciclo e registrare un minore impatto sull’ambiente”.

A dirsi contrario è anche Gilberto Pichetto Fratin, ministro dell’Ambiente e Sicurezza Energetica, il quale ha commentato la

bozza del regolamento sostenendo che l’Italia è un paese che ha saputo creare, sull’industria del riciclo, un nuovo filone produttivo e perciò non dovrebbe fare alcun passo indietro rispetto al riallineamento chiesto dall’UE.

In opposizione è anche Assorimap, l’Associazione Nazionale delle imprese che ricolano le materie plastiche secondo cui “il Regolamento Ue in materia di imballaggi rischia di rivelarsi troppo stringente, soffocando tante imprese che costituiscono il cuore pulsante dell’economia circolare italiana” sostiene l’associazione, che si dichiara però favorevole ad alcuni principi del regolamento come “le previsioni sul tema dell’Ecodesign, su cui l’Italia è oggettivamente in ritardo, e circa le prescrizioni di contenuto minimo obbligatorio di riciclato in tutti gli imballaggi in plastica, con percentuali differenti a seconda della tipologia”.

Si accoda alla scia del dissenso anche European Bioplastics (EUPB), associazione europea della filiera delle bioplastiche, di cui si fa portavoce Hasso von Pogrell, amministratore delegato dell’EUBP che in un comunicato stampa sostiene come “nella comunicazione sul quadro politico per la

plastica a base biologica, biodegradabile e compostabile permangono alcuni malintesi persistenti. Chiediamo [dunque] ai responsabili politici dell’UE di mostrare maggiore ambizione e una visione chiara nel loro sostegno politico alla plastica biobased e compostabile”. Nonostante questo però, l’’EUBP riconosce l’interesse da parte del regolamento verso i contributi della plastica compostabile nell’aumentare i volumi e la qualità dei rifiuti organici raccolti separatamente e nel ridurre la contaminazione dei flussi di rifiuti (organici).

Una posizione analoga a quella di European Bioplastics è quella di Plastics Europe, l’associazione dei produttori europei di materie plastiche, secondo cui la proposta di regolamento sugli imballaggi e sui rifiuti di imballaggio della Commissione europea contiene molti elementi positivi e potrebbe fungere da catalizzatore per trasformare l’industria degli imballaggi in plastica. Plastics Europe vorrebbe però vedere riconosciuto il contributo fondamentale del riciclo chimico per raggiungere le quote minime di riciclato negli imballaggi, soprattutto in quelli sensibili al contatto, per i quali è necessaria un’elevata purezza dei materiali.

LaPlasticaOggieDomani ı 13 attualità Febbraio/Marzo 2023

E80 Group apre una sede a Tokyo

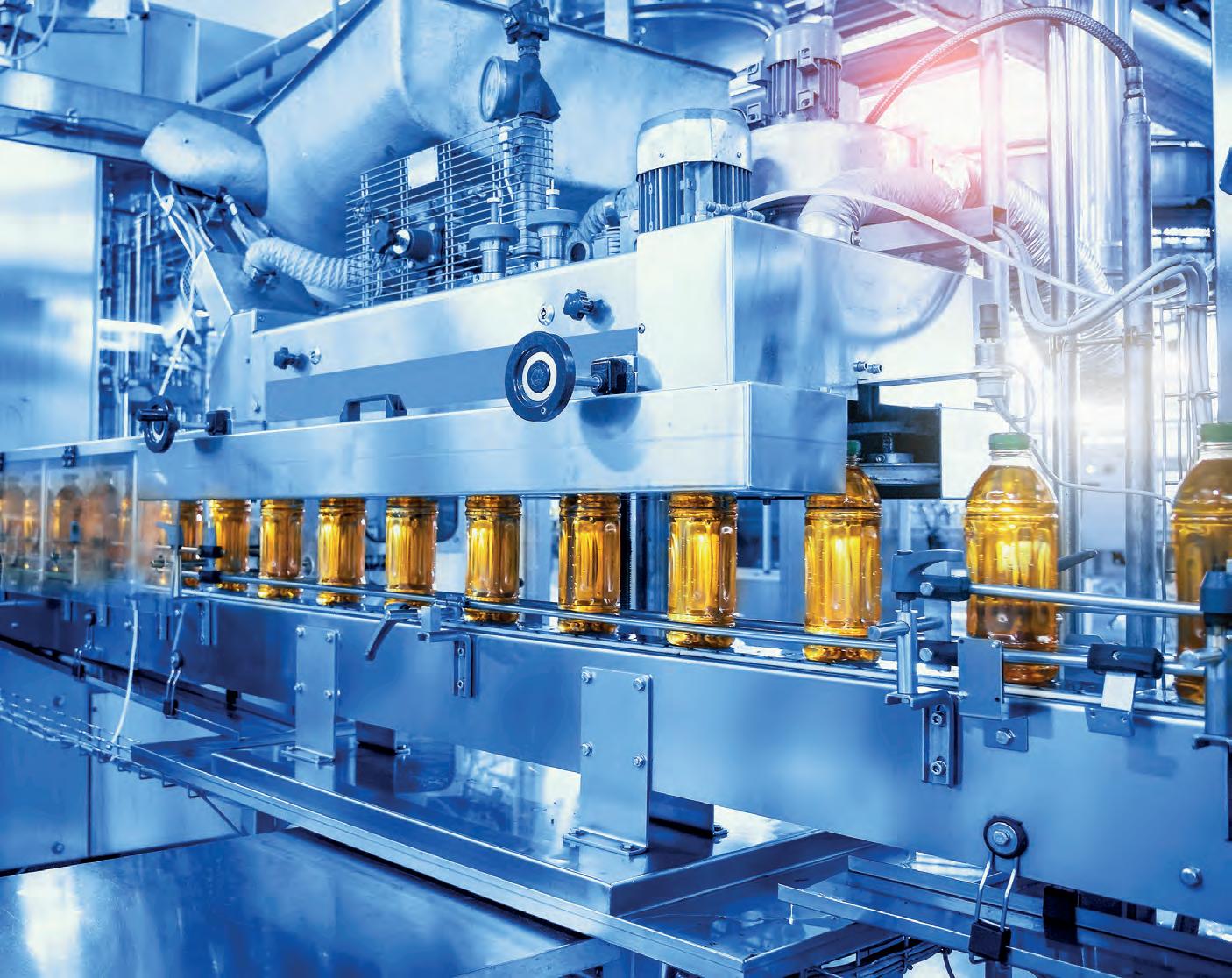

La nuova filiale sarà la numero 14 della multinazionale fondata dal Presidente Enrico Grassi, che ha anticipato il concetto di “Industria 4.0” sin dai primi anni Novanta e che con le sue soluzioni integrate esportate in tutto il mondo è giunta a 323 milioni di euro di fatturato (46 miliardi di yen) nel 2021.

Le altre sedi di E80 Group si trovano in cinque continenti dall’Italia all’Australia, passando per Brasile, Cile, Emirati Arabi Uniti, Francia, Messico, Spagna, Svezia, Regno Unito, Polonia, Russia, USA e Thailandia e da oggi anche Giappone. I settori di riferimento per le soluzioni intralogistiche destinate al Giappone saranno l’industria del food & beverage e del tissue, ma anche il farmaceutico e tutte quelle attività che richiedono soluzioni automatizzate ed integrate, dalle fabbriche produttrici ai centri di distribuzione.

E80 Group, multinazionale italiana tra i maggiori esperti nello sviluppo di soluzioni intralogistiche su misura per fabbriche produttrici di beni di largo consumo, annuncia l’apertura del suo nuovo ufficio commerciale e di servizio a Tokyo.

Il Gruppo è già presente in Giappone con i propri sistemi integrati, magazzini automatici, sistemi robotizzati, software, veicoli a guida laser. L’apertura dei nuovi uffici di E80 Group nel quartiere centrale di Chiyoda-ku permetterà di seguire più da vicino i clienti esistenti e futuri, anche grazie al servizio di assistenza strutturato che aiuterà a incrementare il livello di prestazione offerta alle compagnie locali. Il personale e il management saranno collocati all’interno del Maronouchi Kitaguchi building.

“Il Giappone esprime da sempre un’economia rinomata per i prodotti altamente sofisticati e durevoli in numerosi settori, basti pensare che è il primo produttore di robot industriali, con il 45% a livello mondiale”, osservano Enrico Grassi, fondatore e Presidente di E80 Group e Vittorio Cavirani, Vicepresidente del Gruppo (dato IFR). “L’apertura della nuova sede di Tokyo è una sfida rilevante, ma arriva in un momento importante di crescita, che secondo i primi dati verrà confermata anche nel 2022. E80 Group intende dunque fornire alle imprese giapponesi le più avanzate soluzioni integrate su misura, ascoltando i bisogni di efficientamento e ottimizzando le operazioni, incrementando sicurezza e sostenibilità di tutti i processi e affiancando e supportando i propri partner in un percorso sinergico di crescita sul mercato anche grazie alla collaborazione con Sidel”.

Dal PNRR oltre 130 milioni di euro ai progetti del Gruppo Hera per la transizione ecologica

Oltre 130 milioni di euro sono i finanziamenti aggiudicati ad oggi dal Piano Nazionale di Ripresa e Resilienza (PNRR) a progetti del Gruppo Hera dedicati alla Missione 2 “Rivoluzione verde e transizione ecologica” che forniranno un importante contributo per lo sviluppo sostenibile dei territori serviti.

In particolare, ammontano a oltre 30 milioni i contributi del PNRR ottenuti da progetti all’insegna dell’economia circolare per il recupero e la rigenerazione della materia del Gruppo Herambiente, Marche Multiservizi e AcegasApsAmga, controllate della multiutility. Per favorire la transizione energetica sono circa 38 milioni i finanziamenti aggiudicati dalle controllate Inrete Distribuzione Energia e AcegasApsAmga per la digitalizzazione e automazione delle reti elettriche volte a una maggiore resilienza a favore della continuità dei servizi

erogati. A supporto della decarbonizzazione, i progetti di Hera per l’efficientamento e l’estensione del sistema di teleriscaldamento si sono aggiudicati quasi 50 milioni di euro. Infine, 19,5 milioni sono i contributi assegnati a progetti di tutela del territorio per l’efficienza delle reti idriche in Friuli-Venezia Giulia e Veneto. Parte di questi finanziamenti sarà allocata attraverso gli enti d’ambito come quota di competenza del Gruppo.

“L’aggiudicazione dei contributi PNRR, non sarà solo un potente volano per gli investimenti del Gruppo Hera ma è anche motivo di orgoglio”, spiega Tomaso Tommasi di Vignano, Presidente Esecutivo del Gruppo Hera. “È infatti la dimostrazione di come la nostra strategia sia perfettamente in linea con le policy nazionali ed europee in tema di sostenibilità”.

14 ı LaPlasticaOggieDomani attualità

Febbraio/Marzo 2023

23-25 MAGGIO 2023 PARMA

Pegaso Industries raggiunge i 100 milioni di euro di fatturato

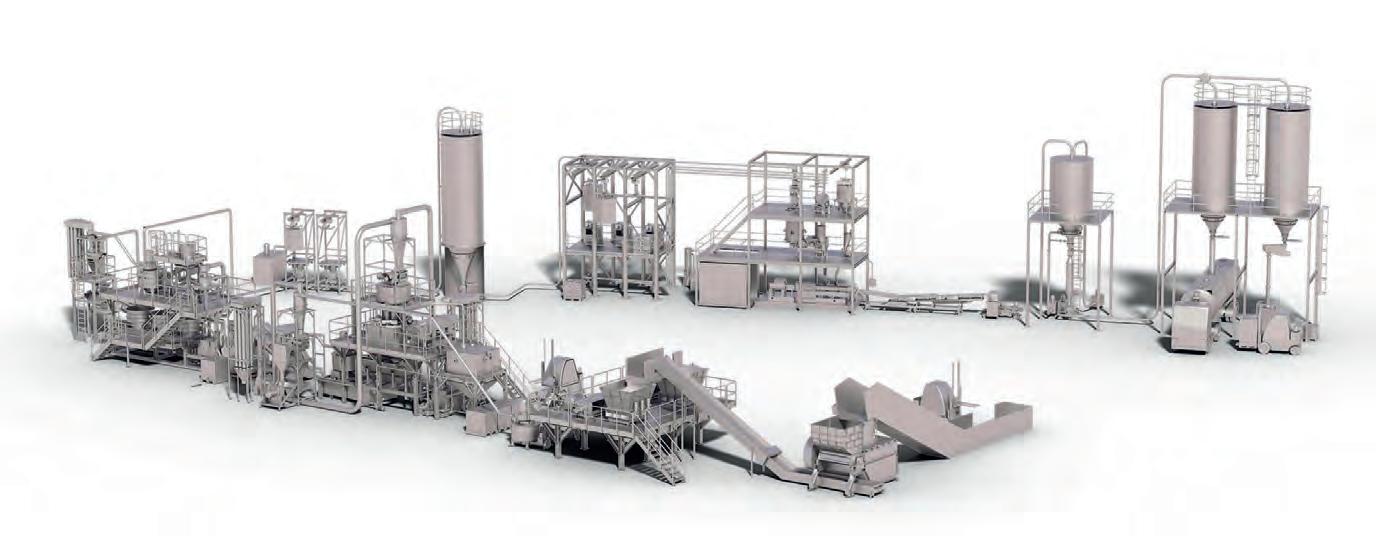

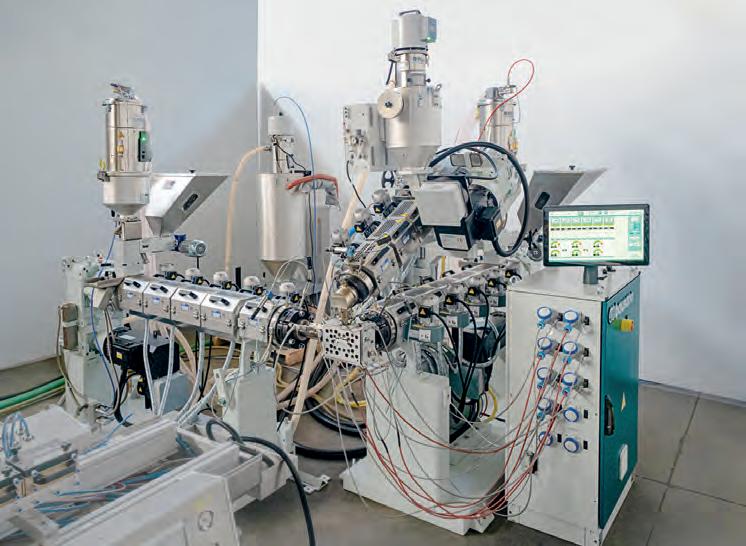

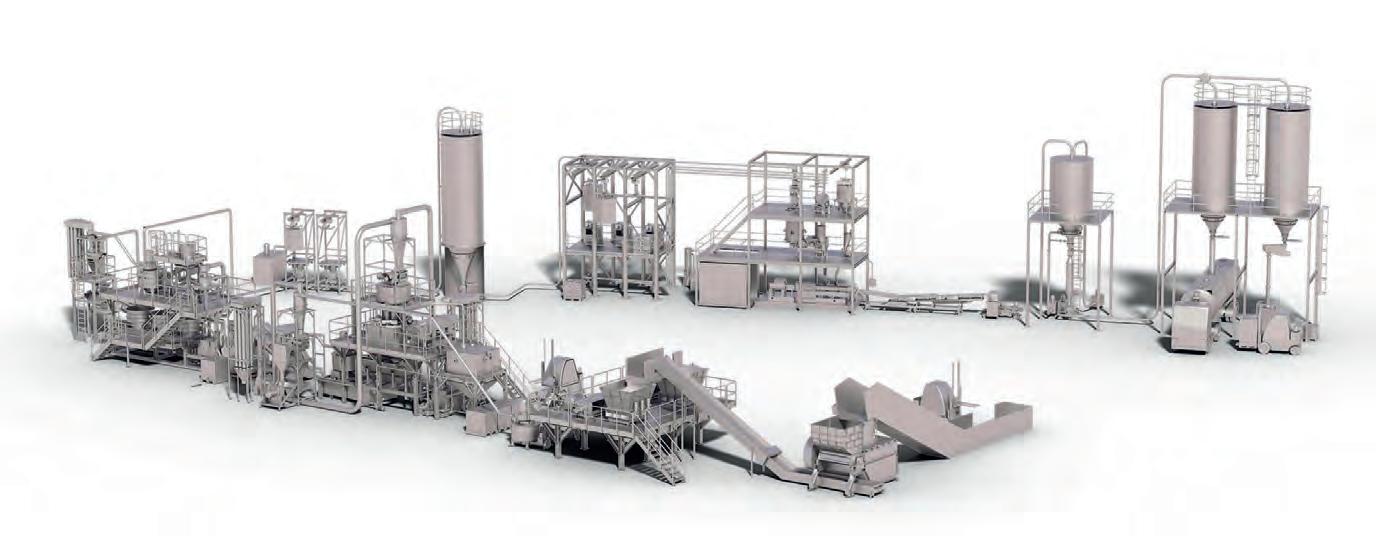

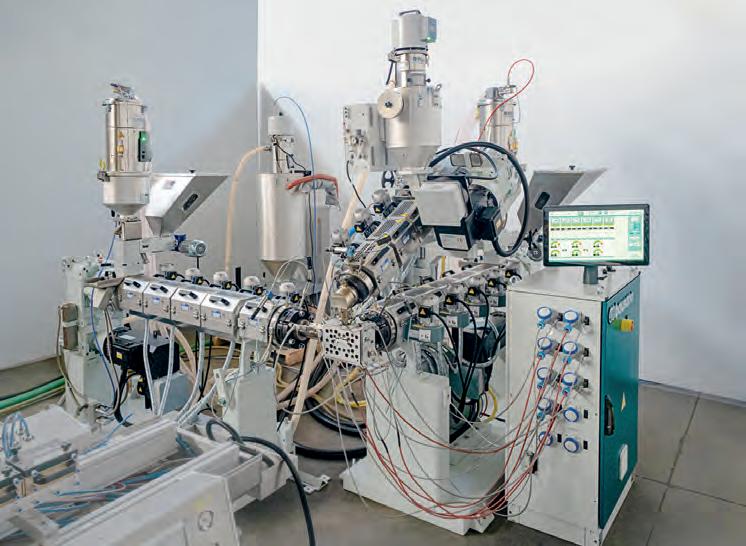

Il Gruppo Pegaso, specializzato nel settore degli impianti per il trattamento delle materie plastiche e costituito dai brand storici Plastic Systems, Pet Solutions, Steel Systems e le nuove Blauwer ed Ergomec, è oggi orientata a nuove sfide ed obiettivi per il futuro, con numeri consolidati in costante crescita ed una sempre maggiore attenzione alle proprie risorse.

Il Gruppo ha saputo superare l’emergenza mondiale dovuta al Covid-19, presentando risultati significativi e tassi di crescita positivi e

mantenendo la propria leadership nel settore.

Il fatturato aggregato del Gruppo ha raggiunto quest’anno i 100 milioni di euro, con un consistente portafoglio ordini già acquisito per il 2023. Di riflesso a tali risultati sono il grande numero di progetti sviluppati in ambito sostenibilità e riciclaggio: il Gruppo Pegaso nelle sue singole aziende è da sempre promotore di macchine ed impianti adatti al trattamento di materie plastiche riciclate e volte alla riduzione dei consumi, dedicando annualmente circa il 3% del proprio fatturato in ricerca e sviluppo.

Forte degli oltre 500 dipendenti e della costante crescita operata nel tempo, il Gruppo Pegaso ha come obiettivi nei prossimi anni una costante espansione e un rafforzamento della copertura nei mercati internazionali.

L’intento è anche quello di affacciarsi in mercati ancora inesplorati ed essere pronti ad accettare sfide sempre più stimolanti.

Per sostenere e finanziare questa

crescita l’azienda ha in programma degli investimenti in vari ambiti che comprendono un’intensificazione di progetti con scuole locali ed università, lo stanziamento di fondi per la comunità, assunzioni mirate a copertura di nuove posizioni lavorative e l’espansione delle capacità produttive e logistiche in previsione dell’ampliamento dell’HQ.

In tutte queste attività pianificate, particolare attenzione verrà dedicata alle risorse umane che costituiscono l’anima pulsante del Gruppo. La Proprietà e l’HR sono già al lavoro per la definizione del programma Risorse Umane & Welfare 2023.

“Il nostro obiettivo, nonché la nostra ragion d’essere, è sempre stato quello di contribuire alla creazione di una società sostenibile e dinamica, attraverso una ricerca senza limiti ed un’innovazione tecnologica continua”, spiega il presidente Rinaldo Piva. “Negli anni a venire Pegaso Industries ha l’opportunità di raggiungere sempre più persone e più mercati in tutto il mondo”.

Novamont elegge Patrik Fogelström nuovo CEO di BioBag

Il Cda di BioBag International AS ha nominato Patrik Fogelström CEO del Gruppo BioBag e amministratore delegato della capogruppo BioBag International AS, che dal 2021 fa parte del Gruppo Novamont.

Fogelström ha conseguito un Master in Science in Business & Economics presso l’Università di Lund e ha completato vari programmi di Executive Management presso l’Università di Manchester e l’IMD di Losanna.

Ha ricoperto ruoli dirigenziali in start-up e multinazionali, sia B2B che FMCG, maturando una significativa esperienza nel settore del packaging.

Ha svolto gran parte della sua carriera in ambito marketing, commerciale e sviluppo strategico in qualità di responsabile di business a livello internazionale.

Fogelström sostiuisce Kjell Ivar Bache che rimarrà nel Gruppo per il periodo di tempo utile a garantire una transizione senza interruzioni.

“Il Consiglio ringrazia Kjell Ivar per la sua dedizione e per il grande impegno con cui – insieme a tutti i dipendenti – ha portato il Gruppo ai traguardi odierni e dà il benvenuto al nuovo CEO Patrik Fogelström”, ha commentato Catia Bastioli, amministratore delegato del Gruppo Novamont e presidente di BioBag International AS.

“Patrik porta nel Gruppo una profonda conoscenza del settore dell’imballaggio e una

robusta esperienza, elementi fondamentali per rafforzare la nostra realtà e contribuire al raggiungimento dei nostri ambiziosi obiettivi”.

“BioBag è un gruppo estremamente solido, in un settore di grande dinamismo, con un potenziale enorme”, ha spiegato Patrik Fogelström.

“Daremo vita a una stretta collaborazione con tutte le parti del Gruppo al fine di perseguire la nostra strategia e raggiungere i nostri obiettivi”.

16 ı LaPlasticaOggieDomani attualità

Febbraio/Marzo 2023

TRIA inaugura la settimana corta

Dal mese di gennaio TRIA è passata alla settimana corta: tutti i dipendenti dell’azienda di Cologno Monzese (specializzata in tecnologie per la lavorazione della plastica) stanno sperimentando la riduzione dell’orario di lavoro da 40 a 36 ore settimanali, senza variazioni di stipendio.

La decisione parte da lontano, dal lockdown della primavera 2020 dovuto alla pandemia: l’azienda ha attivato da subito lo smart working, e da un giorno all’altro i dipendenti hanno dovuto gestire il lavoro in autonomia, senza controllo dell’orario. Risultato: nel corso dei mesi dell’emergenza l’azienda ha visto la produttività migliorare e il fatturato aumentare.

Inoltre, sono state progettate nuove tecnologie e macchine innovative, che hanno riscosso molto successo in occasione della presentazione al K 2022, la più importante fiera internazionale del settore, svol-

tasi lo scorso ottobre. Allo scadere del termine obbligatorio per l’utilizzo del lavoro agile e visti gli ottimi risultati ottenuti, il Ceo di TRIA Stefano Venturelli si è trovato di fronte al dilemma se porre ancora più attenzione al work-life balance di ognuno, dando più spazio per il tempo libero e la vita privata.

Così l’estate scorsa, ancor prima dell’uscita della notizia da parte di una delle banche più grandi d’Italia, la direzione e l’HR manager hanno cominciato uno studio di fattibilità sulla settimana lavorativa corta, arrivando a introdurla a partire da gennaio 2023 per un periodo sperimentale di 7 mesi.

L’idea della settimana corta è stata il frutto di un’attività concertata, che ha coinvolto nelle fasi di valutazione e definizione anche la sindacalista Rosy Baioni. La proposta è stata accolta con entusiasmo dai

dipendenti, tutti coscienti della responsabilità e felici di poter essere una delle prime aziende italiane a rendere concreta questa nuova modalità di lavoro.

DOSAGGIO & TRASPORTO PNEUMATICO. COMPONENTI PRINCIPALI PER CREARE SISTEMI EFFICIENTI.

+ Sistemi di controllo completi per impianti di movimentazione materiali

+ Comprovato leader globale nelle soluzioni di dosaggio nei processi produttivi

+ Componenti altamente qualificati garantiscono affidabilità ed efficienza nei sistemi di movimentazione materiali

+ Sistemi di controllo all’avanguardia progettati per esigenze tecnologiche esistenti e future

Quando si tratta di progettare un sistema di processo per garantire affidabilità, risparmio energetico ed efficienza, sulla scelta dei componenti non guardate altrove, cercate su www.coperion.com/it/componenti

LaPlasticaOggieDomani ı 17 attualità

Febbraio/Marzo 2023

Montenegro S.r.l. Via Volturno, 37 20861 Brugherio (MB) Tel: +39 039 883107 Fax: +39 039 880023 info@montenegrosrl.it

La sede di TRIA a Cologno Monzese (MI)

LaPlasticaOggiDomani_CK-IT_Plastics_Feeding-Components_194x121mm_it_2023.indd 1 12.01.2023 11:38:37

> estrusori > dosatori > componenti > trasporto pneumatico > sistemi completi

Radici Group investe sul mercato indiano grazie a un nuovo assetto industriale

RadiciGroup High Performance Polymers ha partecipato a Plastindia a febbraio con una rinnovata struttura industriale, che può contare oggi su un nuovo stabilimento in costruzione nella città di Halol (Gujarat). Un assetto che fa seguito alla recente acquisizione del business Engineering Plastics di Ester Industries Ltd e che permette a RadiciGroup di presidiare ancor meglio il mercato indiano. RadiciGroup, in India dal 2006 con la sua forza commerciale, potenzia così la propria presenza con un’unità produttiva al servizio dei clienti locali, per un’offerta non solo di prodotti di qualità e altamente innovativi, ma anche di servizi puntuali ed efficienti. Plastindia è stata dunque l’occasione per mostrare la gamma consolidata e globale delle soluzioni RadiciGroup destinate a svariati settori – dall’automotive all’elettrico/ elettronico, dal water management ai beni di consumo e industriali – alla quale si aggiunge l’offerta Estoplast®: soluzioni per ogni tipo di esigenza e settore, compresi anche prodotti certificati UL 94, lo standard più conosciuto per quanto riguarda, tra l’altro, il comportamento dei polimeri in presenza di fiamma.

“In fiera abbiamo mostrato alcune applicazioni con Radilon® e Radiflam®, anche in ver-

sioni speciali, per l’automotive e l’e-mobility”, sottolinea Federico Percassi, neo Country manager India di RadiciGroup High Performance Polymer. “Questi sono settori strategici anche per il mercato indiano, alla ricerca di prodotti che possano soddisfare i requisiti più stringenti in tema di prestazioni e sicurezza. Inoltre presentiamo prodotti messi a punto per il mondo dell’elettrico/elettronico e delle telecomunicazioni dove, accanto a una gamma di materiali consolidata (per esempio Radiflamclassificati UL-V0), possiamo avvalerci anche dell’esperienza di Ester Industries. Altri mercati a cui ci rivolgiamo sono il water management, dove servono prodotti sicuri e con caratteristiche elevate per la sostituzione dei metalli (tra cui Radilon speciali, Radistrong e Radistrong® Aroma), e l’ampio mondo dei beni di consumo e industriali, dove i nostri materiali devono garantire performance tecniche molto elevate”.

“Per noi è fondamenta-

Christian Crepet diventa membro onorario del Cda di Petcore Europe

Christian Crepet, che ha ricoperto il ruolo di direttore esecutivo di Petcore Europe dal 2017, è passato al ruolo di ambasciatore a partire dal 1° gennaio 2023 ed è diventato membro onorario del Consiglio direttivo.

le essere vicino alle realtà industriali dei nostri clienti, garantire ovunque elevati standard di qualità, e proporre worldwide soluzioni innovative e sostenibili sia dal punto di vista del prodotto sia del processo, creando sinergie sul fronte R&D, Sales&Marketing e Supporto Tecnico con la nostra struttura globale”, conclude Cesare Clausi, Global Sales Manager di RadiciGroup High performance Polymers. “Con un sito produttivo di proprietà in India aggiungiamo un importante tassello alla strategia di internazionalizzazione del Gruppo e, unitamente al sito in Cina, incrementiamo nel continente asiatico la nostra capacità produttiva e il nostro livello di efficienza, per essere un partner strategico dei nostri clienti nello sviluppo di soluzioni sempre più all’avanguardia”.

Crepet è stato direttore esecutivo di Petcore Europe

dal 2017 al 2022

“Desideriamo estendere i nostri più sentiti ringraziamenti a Christian per l’incomparabile lavoro svolto nel rendere Petcore un’iniziativa di catena del valore di grande successo e l’organizzazione di riferimento per la circolarità del PET”, ha dichiarato il Consiglio di Amministrazione di Petcore Europe.

Christian Crepet ha trascorso la

sua carriera nel settore e ha una profonda conoscenza della raccolta e del riciclo del PET. Durante il suo mandato, Petcore è cresciuta fino a comprendere 140 membri, il che ha permesso all’associazione di adattare i suoi gruppi di lavoro alle priorità normative dell’UE. Gli obiettivi pubblici e normativi di Petcore sono quelli di promuovere una maggiore raccolta, sicurezza, riciclo e circolarità, e di fare in modo che il PET possa diventare un imballaggio destinato al riciclo e al riuso.

A partire dal 1° gennaio 2023, Ermis Panagiotopoulos ha assunto il ruolo di direttore esecutivo ad interim per i prossimi mesi, mentre l’associazione ha avviato una ricerca per nominare un sostituto permanente.

18 ı LaPlasticaOggieDomani attualità

Febbraio/Marzo 2023 C M Y CM MY CY CMY K

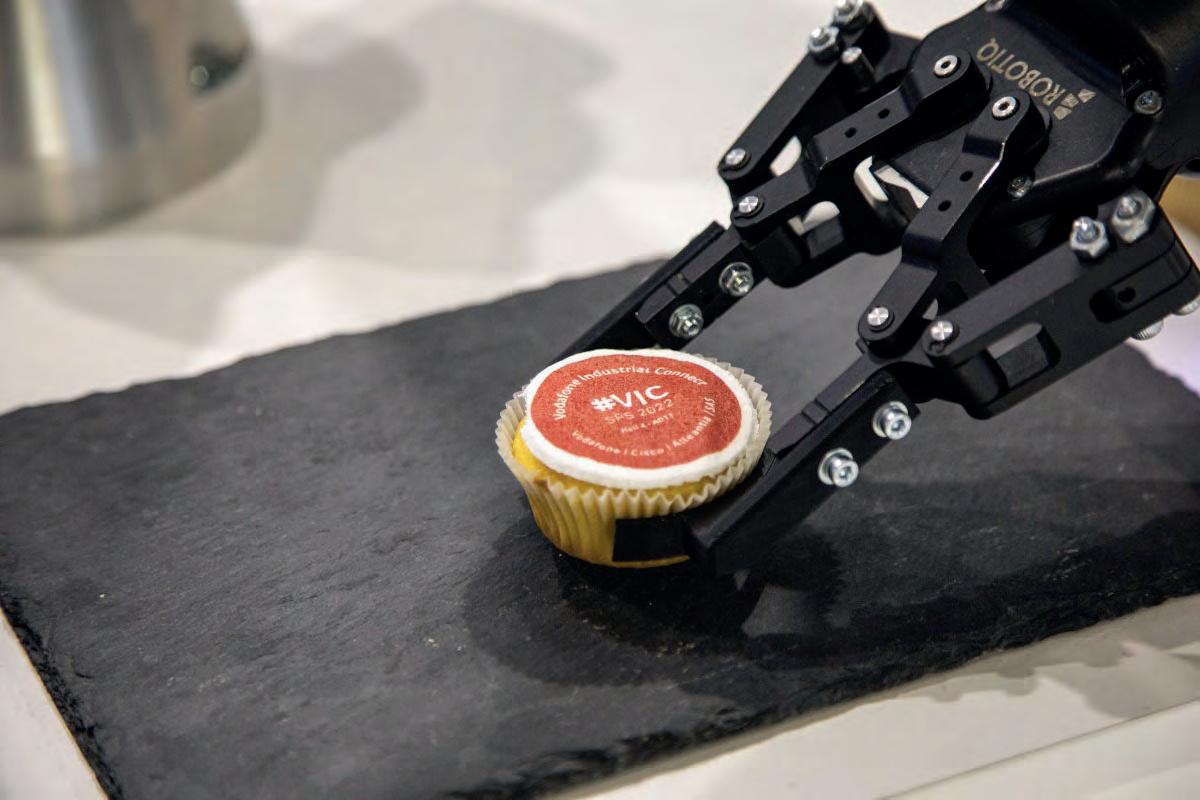

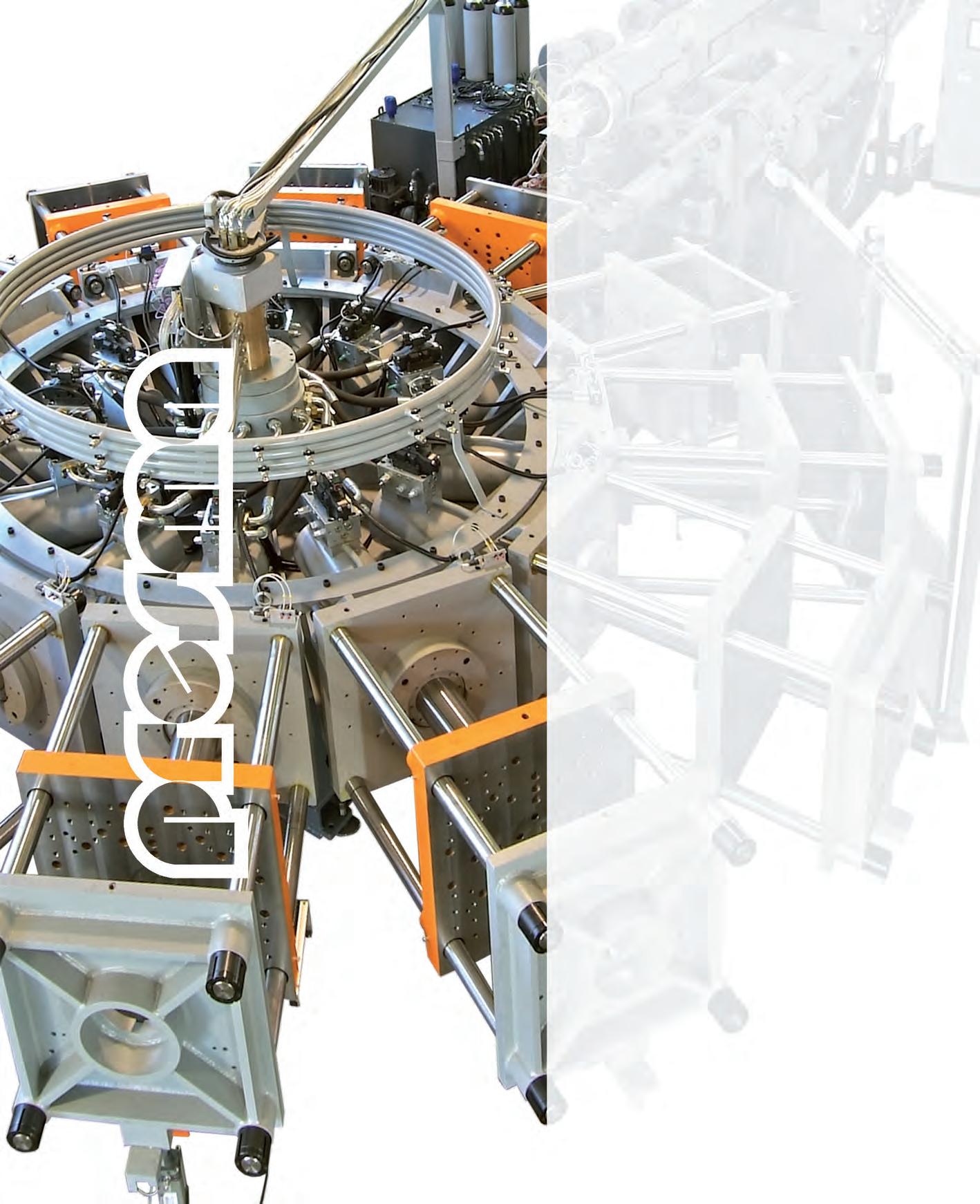

Sps Italia: spazio a tecnologie intelligenti e sostenibili

Nel mese di maggio a Parma andrà in scena l’undicesima edizione della fiera dell’automazione e del digitale per l’industria, che prevede una partecipazione paragonabile al pre-pandemia. Una nuova area sarà dedicata all’innovazione sostenibile.

Per presentare una fiera “innovativa per vocazione” non c’era probabilmente location più adatta che il MADE Competence Center di Milano, laboratorio dell’industria del futuro e luogo di formazione di competenze 4.0. L’innovazione, evocata dal claim scelto da SPS Italia (Smart Production Solutions) per l’edi-

zione 2023 (23-25 maggio a Parma), trova le basi nello scambio di esperienze, nella capacità di ascoltare il mercato e offrire contenuti e spunti d’interesse a tutti i livelli della filiera.

In vista dell’undicesima edizione della fiera dell’automazione e del digitale per l’industria intelligente e sostenibile, Donald

Un momento della presentazione di SPS Italia nella sede di MADECompetence Center 4.0 a Milano

Wich, amministratore delegato di Messe Frankfurt Italia, ha introdotto così la conferenza dello scorso fine gennaio, di fronte a una folta platea di rappresentanti delle aziende espositrici, del comitato scientifico, delle associazioni, del competence center, dell’università e della stampa di settore: “Il 2022 lo hanno definito l’anno

20 ı LaPlasticaOggieDomani

Febbraio/Marzo 2023

a cura di Alessandro Bignami

appuntamenti

che ha conosciuto la permacrisi, viste le crisi continue che si sono innestate l’una nell’altra. Eppure se guardiamo all’industria e al PIL italiani rileviamo una crescita notevole, con il ruolo trainante della manifattura, che è il mondo attorno a cui ruota l’esperienza di SPS. Siamo dunque ottimisti e guardiamo alla fiera di maggio come un momento cruciale per l’innovazione delle nostre imprese, per scoprire le tecnologie abilitanti per la fabbrica, conoscere i nuovi trend, confrontarsi sulla trasformazione green e digitale del manifatturiero”. La ripartenza delle fiere è un ulteriore ragione di ottimismo per il 2023, che ha rivisto le iniziali previsioni di recessione. Intanto SPS si prepara a sbarcare anche negli Stati Uniti, prima a Chicago come parte di IMTS dal 9 al 14 settembre 2024, e l’anno successivo con un evento indipendente ad Atlanta, dal 23 al 25 settembre 2025, che avrà poi cadenza biennale. Ha fatto gli onori di casa Marco Taisch, presidente di MADE - Competence Center 4.0: “Siamo in un luogo particolarmente adatto alla presentazione di SPS, dato che MADE nasce proprio per essere al servizio dell’innovazione e dell’industria. Penso alle fiere non solo come occasione di incontro fra domanda e offerta, ma anche di

crescita culturale per il Paese, riflessione sul futuro del nostro tessuto economico e industriale”.

Greta Moretto, Marketing, Communica tions Event Director di Messe Frankfurt Ita lia ha ricordato che “SPS si sta affermando sempre di più come la fiera delle tecnolo gie intelligenti e sostenibili, che vive da protagonista la svolta culturale a sostegno della transizione”.

Daniele Lo Pizzo, Show Director di SPS Italia, ha rivelato che a fine gennaio gli espositori erano già aumentati del 20% rispetto alla precedente edizione, avviando il ritorno ai numeri pre-pandemia: “I padiglioni occupati saranno sei, con una nuova area dedicata alle soluzioni per l’innovazione sostenibile. È stata inoltre messa a punto un’app che mette a disposizione del visitatore una guida ragionata per orientarsi nella fiera secondo i propri settori d’interesse”.

Sulla digitalizzazione delle imprese come processo continuo si è soffermato Andrea Bianchi, presidente di Anie Automazione, che ha poi insistito su alcuni dati rappresentativi del mercato: “La nostra associazione conferma la sua partecipazione a SPS Italia attraverso diverse iniziative. Accanto alla presenza istituzionale, con uno

stand dedicato, svilupperemo nelle tre giornate un percorso tecnologico attraverso una serie di eventi organizzati a cura dei nostri gruppi di lavoro oltre a un’importante collaborazione con la OPCUA Foundation.

Il 2022 è stato complesso ma anche ricco di soddisfazioni con il mercato in crescita di oltre il 20% secondo le ultime stime; pur senza dimenticare l’incertezza generale, i soci si esprimono con toni positivi e ipotizzano una piccola ulteriore crescita per il 2023. Confidiamo nella conferma delle aliquote del Piano Transizione 4.0 e nel miglioramento delle condizioni geopolitiche che hanno inciso in modo sensibile sulla disponibilità di materiali e sui costi dell’energia”.

LaPlasticaOggieDomani ı 21

Febbraio/Marzo 2023

Innovativa per vocazione

Sei padiglioni accolgono il meglio delle tecnologie dell’automazione a servizio della trasformazione dell’industria in ottica 4.0.

L’area District 4.0 con demo funzionanti e casi applicativi illustra le potenzialità delle soluzioni di Digital&Software, Robotica e Meccatronica, Additive Manufacturing. Alle aree tematiche già consolidate se ne aggiunge una nuova, che vuole offrire al visitatore un percorso dimostrativo sulle soluzioni più innovative e sostenibili.

L’automazione che avanza ed evolve si trasforma per rispondere alle esigenze odierne dell’industria manifatturiera. Un percorso che consentirà al visitatore di soffermarsi sui temi della Sostenibilità, Circolarità e Flessibilità.

L’area “Sustainable Innovation” valorizzerà il ruolo delle smart production solutions con le tre principali accezioni: automazione al centro della sostenibilità; digitale come tecnologia a supporto della sostenibilità; tecnologie emergenti per la sostenibilità. La tematica sarà centrale anche nel palinsesto convegni-

L’agenda

Mecspe

29 - 31 marzo 2023

Bologna www.mecspe.it

Chinaplas 17 - 20 aprile 2023

stico, oltre che in occasione della tavola rotonda inaugurale anche nei convegni scientifici, insieme a 5G, additive manufacturing e cyber security.

Per favorire e migliorare l’esperienza del visitatore rispetto all’offerta saranno disponibili sulla app ufficiale della fiera dei per-

PRSE

10 - 11 maggio 2023

corsi che aiuteranno ad orientarsi creando un itinerario ad hoc basato su settori di applicazioni o tecnologie abilitanti di interesse. Un percorso Sostenibilità sarà inoltre dedicato alle soluzioni di automazione e digitale più sostenibili esposte in tutto il quartiere.

PIAE 21 - 22 giugno 2023

Shenzhen, Cina www.chinaplasonline.com/CPS23/idx/eng/home

JEC Composites Europe Show

25 - 27 aprile 2023

Parigi, Francia www.jeccomposites.com

Interpack

4 - 10 maggio 2023

Düsseldorf, Germania www.interpack.de

Amsterdam, Paesi Bassi www.prseventeurope.com/prse2023/en/page/home

A Circular Future with Plastics 23 - 24 maggio 2023

Lione, Francia www.circularfuturewithplastics.eu

Equiplast 30 maggio - 2 giugno 2023

Barcellona, Spagna www.equiplast.com/en

JecForum

6 - 7 giugno 2023

Bologna www.jec-italy.events/it

Solids

14 - 15 giugno 2023

Parma www.solids-parma.de/it

Mannheim, Germania www.vdiconference.com/piae

Plast 5 - 8 settembre 2023

Milano www.plastonline.org

Interplas 26 - 28 settembre 2023

Birmingham, Regno Unito www.interplasuk.com

Powtech 26 - 28 settembre 2023

Norimberga, Germania www.powtech.de

Greenplast 25 - 27 maggio 2025

Milano www.greenplast.org

22 ı LaPlasticaOggieDomani Febbraio/Marzo 2023 appuntamenti

Cresce l’attesa per Plast 2023

Plast, il Salone internazionale per l’Industria delle materie plastiche e della gomma, è in programma da martedì 5 a venerdì 8 settembre 2023, presso il quartiere espositivo di Fiera Milano, a Rho-Pero. Sono 500 gli espositori diretti che hanno aderito alla fase early bird chiusa il 10 dicembre, con 34mila metri quadri prenotati; dati che rafforzano la prospettiva di una mostra sempre più ricca di proposte innovative grazie a professionisti e imprese provenienti da tutto il mondo. Fin dalle prime battute, l’edizione 2023 di Plast si conferma quindi un successo, rafforzato dai tre saloni-satellite dedicati ad altrettante filiere d’eccellenza nel settore, cioè Rubber, 3D Plast e Plast-MAT, a dimostrazione della dinamicità di un mercato che esprime valori estremamente positivi.

Nucleo portante della mostra è il segmento dei macchinari, delle attrezzature ausiliarie, degli stampi per la lavorazione della Plastica e della gomma, un settore che rappresenta un’importante realtà nell’industria manifatturiera italiana, con oltre 400 aziende.

Per tale comparto, il centro studi MECS dell’Associazione di categoria AmaPlast stima un bilancio sostanzialmente favorevole per il 2022dopo il rimbalzo registrato nel 2021, anno archiviato con incrementi a doppia cifra per tutti gli indicatori - a conferma della sua capacità di assorbire i contraccolpi delle gravi criticità che si sono manifestate e sovrapposte nell’ultimo triennio.

Infatti, la produzione complessiva dovrebbe raggiungere la soglia dei 4,5 miliardi di euro, con un incremento di un punto percentuale rispetto al 2021: si tratta di una variazione contenuta che però consolida il recupero messo a segno lo scorso anno, superando anche di due punti

il valore del 2019 (pre-pandemia). Risultano ancora in crescita, seppure di misura, entrambe le componenti della domanda: da un lato le esportazioni – che assorbono il 70% circa della produzione – mostrano un aumento del 2% circa, fino a superare nuovamente i 3 miliardi, dall’altro il mercato interno segna un +1%, anche in funzione di importazioni in progressione del 5%.

orf che potrebbe contribuire a sbloccare investimenti rimasti precedentemente in stand-by. Gli imprenditori sono però cauti, alla luce dei venti di guerra e delle turbolenze economiche che caratterizzano lo scenario globale.

Volgendo lo sguardo al 2023 è verosimile attendersi un ripiego di tutti gli indicatori di settore, con una flessione peraltro contenuta a pochi punti percentuali. Del resto, anche le

Il futuro del comparto

In base alla più recente indagine congiunturale svolta tra gli associati AmaPlast, si è verificata una progressiva attenuazione della crescita nel corso di quest’anno. Sia sul mercato interno sia all’estero si è osservato un rallentamento più marcato per i macchinari mentre le vendite e le commesse in entrata di ricambistica hanno mantenuto una crescita.

I costruttori italiani auspicano che in chiusura di periodo la raccolta ordini torni più sostenuta, anche grazie all’ “effetto-K”, con la mostra di Düsseld-

previsioni di Confindustria sull’andamento dell’economia italiana nel suo complesso indicano una crescita bassa o negativa, a fronte di un tasso di inflazione ancora elevato, soprattutto a causa degli alti costi energetici.

L’edizione di Plast del 2018, fermata nella sua ciclicità triennale dalla pandemia, ha registrato la presenza di oltre 1.500 espositori che hanno occupato una superficie di 55.000 mq netti, con oltre 63.000 visitatori e una forte presenza dall’estero, a conferma dell’internazionalità e dell’attrattività della manifestazione.

LaPlasticaOggieDomani ı 23 appuntamenti Febbraio/Marzo 2023

A settembre torna l’edizione 2023 di Plast rafforzata dai tre saloni-satellite dedicati al Rubber, al 3D Plast e al Plast-MAT, mentre il nucleo portante dell’evento sarà il segmento dei macchinari

ambiente e riciclo

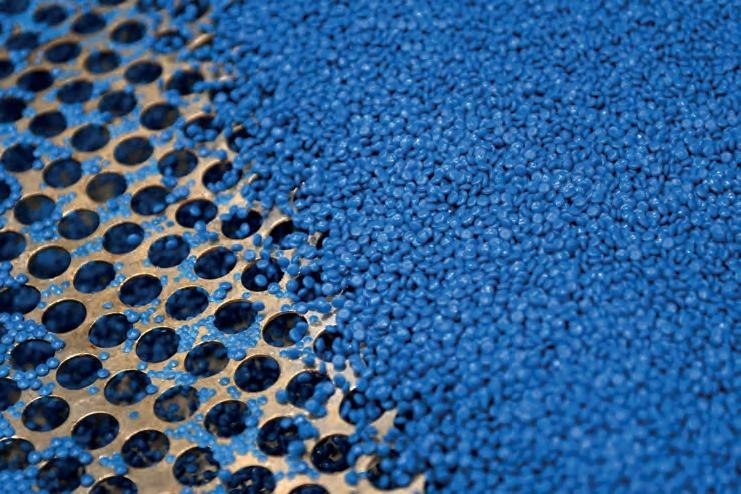

Soluzioni polimeriche per ridurre l’impatto ambientale

Il nuovo impianto di riciclo GCR, operativo entro il 2025, permetterà all’azienda di rispondere all’elevata richiesta di poliolefine riciclate con una riduzione fino al 70% dell’impronta di carbonio, il tutto in un ottica di co-creazione tra proprietari dei marchi, convertitori e fornitori.

che la collaborazione nello sviluppo di nuovi prodotti e applicazioni è essenziale per accelerare l’economia circolare. La società detiene il processo di “co-creazione” attraverso la catena di valore, in cui i proprietari dei marchi, i convertitori e i fornitori possono unire le forze per testare le idee in modo pratico e creare soluzioni sostenibili precisamente definite.

Sebbene vengano effettuati molti annunci di investimenti a sostegno dell’economia circolare, questo investimento consentirà a GCR di guadagnare una posizione di primaria importanza in Europa, e riflette non solo una visione a lungo termine creata oltre 20 anni fa quando GCR Group è stata fondata, ma anche esperienze comprovate di investimento continuo come parte di tale visione. Questa lunga esperienza nella tecnologia dei materiali e nell’innovazione e un’attenzione incessante su qualità, consentono a GCR di collaborare con le società per fornire risposte pratiche e realistiche in merito alla sostenibilità.

GCR Group aprirà un nuovo impianto di riciclo dedicato in Spagna presso Castellet i La Gornal, Barcellona, migliorando così la capacità del gruppo di servire un’incrementata richiesta a livello globale per la gamma CICLIC di poliolefine riciclate (poliolefine R).

L’impianto da 200.000 tonnellate (200kT), in avviamento quest’anno e pienamente operativo nel 2025, sarà uno dei più grandi del suo genere, e rappresenta un passo significativo per il gruppo; la capacità di CICLIC abbinata a quella per la gamma GRANIC® di masterbatch e composti minerali sostenibili raggiungerà le 500kT.

GCR dispone di una portata mondiale, esportando l’85% delle sue vendite a oltre 100 paesi.

Il valore della collaborazione

Mentre i materiali basati su resine polimeriche vergini hanno proprietà ben definite ed omogenee, lavorare con materiali riciclati o trovare modi di ridurre l’impronta di carbonio presenta nuove sfide che richiedono sperimentazione per risolverle. Spesso vanno create soluzioni personalizzate prendendo in considerazione il flusso di rifiuti e l’applicazione.

Per questo motivo GCR crede fermamente

“La nostra essenza, la forza che ci guida e la nostra eccellenza operativa si concentrano sull’innovare il nostro futuro sostenibile”, afferma Joan Prats, amministratore delegato.

“Il nostro successo si basa sull’esperienza del nostro personale e sull’investimento in attrezzature all’avanguardia, combinate inoltre con agilità e un approccio collaborativo”. Quando i proprietari dei marchi pensano all’utilizzo di materie plastiche riciclate, spesso si preoccupano di questioni come l’omogeneità della fornitura, la tracciabilità, e se le prestazioni meccaniche possono corrispondere ai polimeri vergini che usano al momento. Per molti ingegneri che si oc-

24 ı LaPlasticaOggieDomani

Febbraio/Marzo 2023

cupano di sviluppo, raggiungere gli obiettivi futuri per la sostenibilità interni ed esterni risulta sempre più difficile.

Tuttavia, i prodotti esistenti CICLIC di GCR derivati dall’upcycling e l’approccio “co-creativo” alla personalizzazione possono risolvere tali problematiche. Le poliolefine CICLIC si basano sull’upcycling dei flussi di rifiuti tracciabili e possono fornire proprietà dei materiali simili e omogenei rispetto alla plastica vergine. Sostituendo la plastica vergine con questi prodotti, la certificazione per l’impronta di carbonio può risultare più bassa del 60-80% senza compromettere prestazioni e qualità. GCR crede che le società che affrontano le sfide della sostenibilità possono trovare risposta attraverso i prodotti di GCR e la loro lunga esperienza.

L’estensiva esperienza nel settore della tecnologia dei materiali polimerici aiuta a sviluppare soluzioni personalizzate in collaborazione con fornitori e utenti finali in una partnership collaborativa. Il nuovo impianto di produzione viene affiancato da un centro di innovazione di recente apertura con spazi di “co-creazione”, che consentono lo sviluppo di nuove formulazioni e la produzione e verifica dei composti in un impianto pilota.

L’investimento sul nuovo impianto fornisce una capacità sufficiente a far fronte alla domanda di alto volume in applicazioni quali imballaggi rigidi e flessibili, e i mercati automobilistico, edile e per casa e giardino. Inoltre GCR esegue la produzione per conto terzi per applicazioni destinate al contatto con gli alimenti utilizzando tecnologie di riciclo di livello avanzato, offrendo così materiali privi di impurità e certificati EuCertPlast. GCR si impegna ad accelerare l’implementazione dei modelli di economia circolare.

“Osiamo sognare, siamo determinati a stabilire nuovi standard proponendo materiali ad alte prestazioni che contribuiscano alla gestione ambientale”, conclude Prats.

LaPlasticaOggieDomani ı 25

Febbraio/Marzo 2023

ambiente e riciclo

La lunga esperienza nella tecnologia dei materiali, nell’innovazione e nella qualità consente a GCR di collaborare con le società per fornire risposte pratiche e realistiche in merito alla sostenibilità

Le poliolefine CICLIC si basano sull’upcycling dei flussi di rifiuti tracciabili e possono fornire proprietà dei materiali simili e omogenei rispetto alla plastica vergine

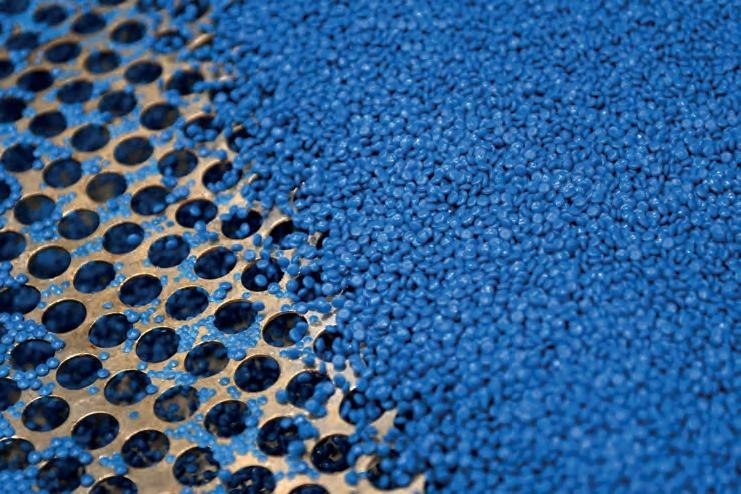

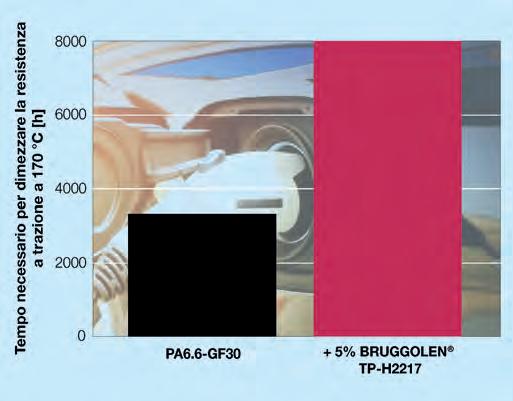

Industria italiana: un’eccellenza nel riciclo dei rifiuti

L’Italia è al primo posto in Europa nell’industria del riciclo con un tasso di crescita negli ultimi undici anni che è salito di 12 punti percentuali, contrariamente allo stallo dell’UE: un risultato che genera un valore aggiunto di 10,5 miliardi di euro e del quale è fondamentale parlare di più.

In 25 anni, con la riforma avviata col D. lgs 22 del 1997, in Italia si è passati dall’emergenza rifiuti all’eccellenza nel riciclo e oggi il nostro Paese è leader europeo nel settore e l’industria del riciclo ha conosciuto una crescita costante quantitativa e qualitativa. A confermarlo è Edo Ronchi, Presidente della Fondazione per lo Sviluppo Sostenibile che ha esposto alcuni dei dati del Rapporto “Il Riciclo in Italia 2022” realizzato dalla Fondazione Svilup-

po Sostenibile, in occasione della Conferenza Nazionale dell’Industria del Riciclo “L’eccellenza del riciclo e le sfide future”, promossa dalla Fondazione Sviluppo Sostenibile in collaborazione con Conai, con Pianeta 2030 del Corriere della Sera, con il patrocinio del Ministero dell’ Ambiente e della Sicurezza Energetica e di ISPRA. Nel 1997 la raccolta differenziata dei rifiuti urbani era solo del 9,4 % e l’80% dei rifiuti finiva in discarica. Solo il 21% dei rifiuti in-

dustriali veniva riciclato e il 33% finiva in discarica. Nel 2020 la raccolta differenziata dei rifiuti urbani è arrivata al 63% e lo smaltimento in discarica è sceso al 20%, mentre il riciclo dei rifiuti industriali ha superato il 70% e lo smaltimento in discarica è sceso al 6% . Questo cambiamento nella gestione di rifiuti ha alimentato la crescita dell’industria italiana del riciclo diventata un comparto rilevante e strategico del sistema produttivo nazionale che conta

26 ı LaPlasticaOggieDomani

Febbraio/Marzo 2023

ambiente e riciclo

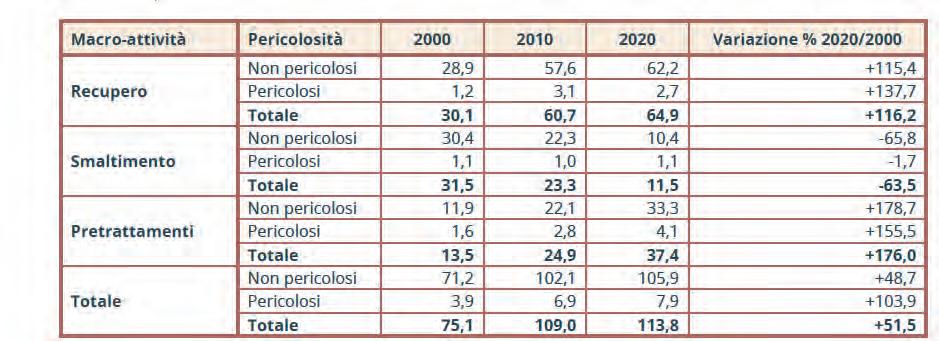

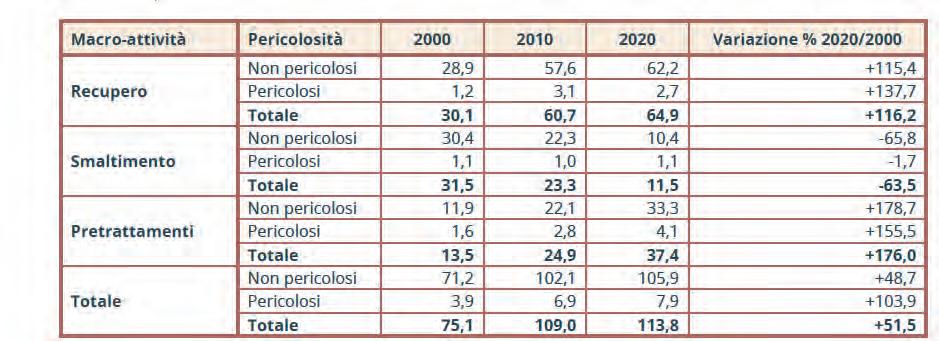

Quantità di rifiuti avviati a recupero, smaltimento e pretrattamenti, per classe di pericolosità (Mt e Var.%), 2000-2020. Fonte: Elaborazione Ecocerved su dati MUD 2001-2021

4.800 imprese, 236.365 occupati, genera un valore aggiunto di 10,5 miliardi (aumentato del 31% dal 2010 al 2020) e che produce ingenti quantità di materiali riciclati. Si tratta di 12milioni e 287 mila tonnellate di metalli, in gran parte acciaio; di 5 milioni e 213 mila tonnellate di carta e cartone; di 2 milioni 287 mila tonnellate di pannelli di legno truciolare; di 2 milioni e 229 mila tonnellate di vetro riciclato; un milione e 734 mila tonnellate di compost e 972 mila tonnellata di plastica riciclata. Nel complesso la produzione di materiale riciclato è aumentata del 13,3% tra il 2014 e il 2020.

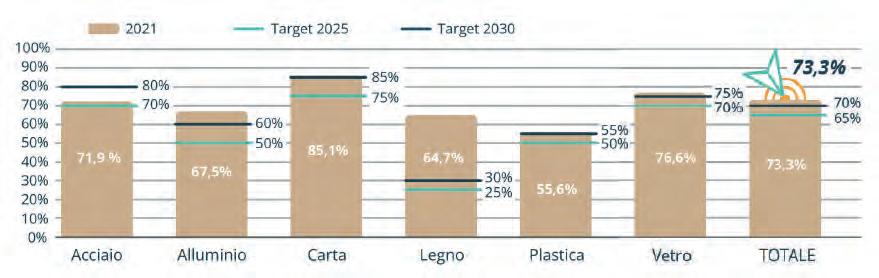

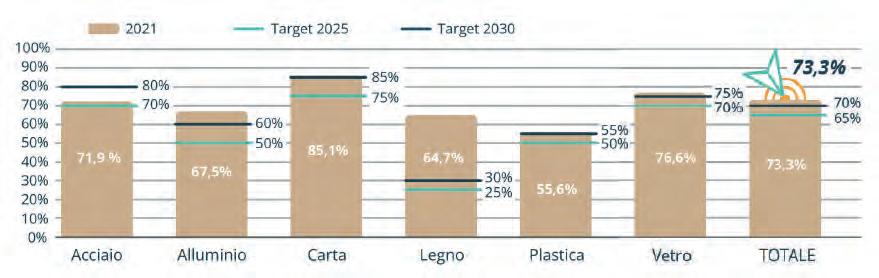

L’ Italia, nel 2020 ha riciclato il 72% di tutti i rifiuti, urbani e speciali-industriali, un primato europeo (il 53% la media Ue e il 55% quella della Germania), con un tasso di utilizzo di materiali riciclati sul totale dei materiali consumati al 21,6% (media Ue 12,8%, 13,4% in Germania). Anche per la gestione dei rifiuti d’imballaggio l’Italia è un’eccellenza europea con più di 10,5 milioni di tonnellate avviate a riciclo, con un tasso pari al 73,3% nel 2021, superiore non solo al target europeo del 65% al 2025 ma, con 9 anni di anticipo, anche al target europeo del 70% al 2030. L’aspetto più inte-

ambiente e riciclo

ressante è però il tasso di crescita in questi undici anni. Mentre per l’UE è rimasto invariato, in Italia è salito di 12 punti percentuali, in Spagna di 5, la Germania è rimasta ferma e la Polonia e la Francia hanno peggiorato le loro percentuali di rifiuti riciclate.

Le sfide del riciclo

L’aumento dei prezzi del gas e del petrolio iniziata nel 202 dopo la profonda recessione generata dalla fase più acuta della pandemia da Covid-19 del 2020, aggiunte alle conseguenze dell’aggressione militare russa dell’Ucraina, hanno dato vita a un nuovo contesto economico, europeo e globale che ha causato anche il rallentamento della filiera del riciclo. Nonostante le difficoltà però, vi sono positive aspettative per il settore e per i cambiamenti verso modelli più circolari dell’economia, della produzione e dei consumi.

“

Abbiamo detto più volte che l’Italia è un’eccellenza ma questo lo sappiamo solo noi, quindi il primo passo da compiere, secondo me, è far sapere che l’Italia è un paese eccellente dal punto di vista del riciclo e bisogna dirlo a tutti”, ha commentato Raimondo Orsini, direttore della Fondazione per lo Sviluppo Sostenibile.

“La crisi mondiale ha disarticolato le filiere internazionali e ora anche l’Italia si sta riassettando. Dentro questo riassetto il mondo delle materie prime secondarie gioca un ruolo centrale”, ha commentato Luca Ruini, presidente CONAI. “A questo proposito riporto un dato secondo me interessante: nel 2021 il CONAI ha rilevato una crescita del 30% di capacità di riciclo interno italiano, così abbiamo raggiunto il 90% e questo vuol dire che l’industria del riciclo ha saputo adattari rispetto al contesto, perché alcuni sbocchi internazionali sono rimasti chiusi. Questo dato quindi, evidenzia una grande capacità del nostro Paese di saper reagire rispetto alla situazione europea”.

LaPlasticaOggieDomani ı 27

Febbraio/Marzo 2023

“Nell’1985 la Lombardia ha deciso di lanciare la raccolta differenziata, ci fu il Decreto Ronchi e una concomitanza di eventi che ci hanno portati a scegliere la riconversione”, ha spiegato Roberto Sancinelli, presidente della Montello, azienda leader nel riciclo della plastica e del trattamento dei ricicli urbani. “Oggi noi abbiamo raggiunto le 350.000 tonnellate di rifiuti plastici riciclati ogni anno tra cui scaglie di PET, granuli di HDPE, granuli di LDPE, granuli PP e granuli mix/PO, per un risparmio totale di 392.000 tonnellate di CO2 all’anno”. Oltre un milione di tonnellate all’anno di rifiuti provenienti dalla raccolta differenziata urbana entrano negli impianti di trattamento di recupero e riciclo della Montello S.p.A. L’80% esce dagli stessi impianti di trattamento e riciclo quale materia prima seconda e prodotto End of Waste mentre il 20% è recuperato energeticamente quale combustibile nelle cementerie e/o in impianti di termovalorizzazione. Questi sono i numeri della Montello, è vero, ma vorrei che venissero letti come i numeri dell’ eccellenza del riciclo italiano, perché molte altre aziende in questo paese hanno raggiunto e stanno raggiungendo i nostri stessi risultati”.

La filiera degli imballaggi

L’approvazione del Decreto Ronchi (ormai venticinque anni fa) ha dato avvio ad un moderno sistema industriale per la gestione dei rifiuti. Il mondo delle imprese e delle

organizzazioni del riciclo dei rifiuti in Italia è ormai una realtà rilevante con un ruolo di leadership in Europa: protagonista di un settore portante dell’economia circolare e strategico per la transizione. La filiera degli imballaggi è stata tra le prime, venticinque anni fa, a essere normata a livello europeo, con un approccio che oggi possiamo definire di economia circolare ante litteram. La norma di riferimento nazionale, che discende dalle direttive per gli imballaggi e i rifiuti di imballaggio di matrice europea (Direttiva 1994/62/CE, aggiornata con la Direttiva 2004/12/CE e ora con le direttive del pacchetto per l’economia circolare 2018/851/CE e 2018/252/CE), è il D.Lgs. 152/2006 e s.m.i., il cosiddetto Testo Unico Ambientale (TUA), che ha integrato quanto previsto dal D. Lgs. 22/97. Il contesto normativo nazionale è stato interessato da importanti cambiamenti, intervenuti con il recepimento delle direttive comunitarie, ciononostante i due principi cardine del

modello di gestione sono rimasti invariati: • la responsabilità estesa del produttore (EPR), nel rispetto del principio del “chi inquina paga”, pone a capo di produttori e utilizzatori la responsabilità della “corretta ed efficace gestione ambientale degli imballaggi e dei rifiuti di imballaggio generati dal consumo dei propri prodotti” (art. 221). È inoltre responsabilità del “produttore” il perseguimento degli obiettivi finali di riciclaggio e di recupero stabiliti dalla normativa in vigore;

• la responsabilità condivisa, ossia la cooperazione tra tutti gli operatori economici interessati dalla gestione dei rifiuti di imballaggio, pubblici e privati.

Le filiere della plastica

Nel 2021 si conferma che i nuovi obiettivi per il riciclo dei rifiuti di imballaggio risultano già raggiunti a livello nazionale. CONAI contribuisce per la metà al tasso di riciclo dei rifiuti di imballaggio nazionale. Con più

28 ı LaPlasticaOggieDomani ambiente

e riciclo

Febbraio/Marzo 2023

Tasso di riciclo dei rifiuti di imballaggio per filiera nel 2021 in relazione ai target europei 2025 e 2030.

Fonte: Elaborazione CSEC CONAI

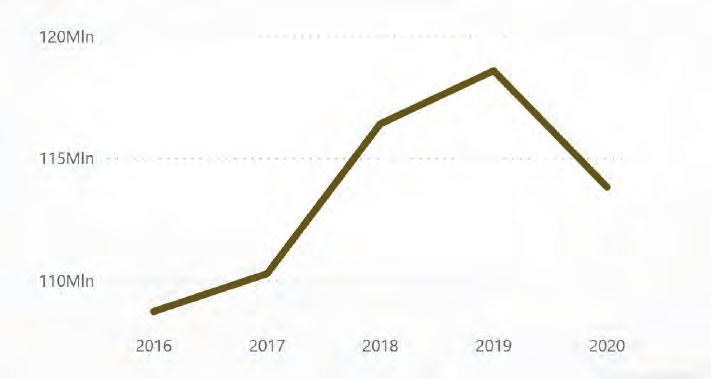

Variazione della gestione dei rifiuti in Italia. Fonte: Ecocerved

di 10,5 milioni di tonnellate (Mt) raccolte e avviate a riciclo sul totale di 14,3 Mt immesse al consumo, pari al 73,3%, nel 2021 l’Italia raggiunge e supera di più di 8 punti percentuali l’obiettivo al 2025 del 65% di riciclo del packaging post consumo e di 3,3 punti percentuali il target 2030. Gli imballaggi in plastica nel 2021 hanno registrato un incremento significativo delle quantità avviate a riciclo, pari al +11,8% rispetto al 2020, arrivando a 1,2 Mt. Incremento che rappresenta la valorizzazione a riciclo del 55,6% degli imballaggi immessi al consumo, raggiungendo in anticipo il target fissato al 2030. A recupero energetico va invece il 40,7%. L’introduzione del nuovo punto di calcolo dell’obiettivo di riciclo, collocato più a valle del precedente, rende il raggiungimento degli obiettivi ancora più sfidante. Per centrare i nuovi obiettivi di riciclo sarà necessaria una crescita dei quantitativi di imballaggi conferiti nella raccolta differenziata urbana e attraverso raccolte selettive dedicate, un incremento dei rifiuti selezionati per il successivo avvio a riciclo e lo sviluppo di nuove forme di riciclo da affiancare a quello “tradizionale”.

A livello globale nel 2021 sono state pro-

dotte 1,6 Mt di bioplastiche compostabili, in crescita rispetto al 2020 (+25%). Nonostante l’aumento della produzione, attualmente rappresentano ancora meno dell’1% della produzione annuale totale di plastica. Secondo le previsioni, il comparto è destinato a crescere ulteriormente. La produzione nazionale è stata di 125.350 t (+13,2% rispetto al 2020) e ha superato per la prima volta il miliardo di euro di fatturato. Dal novembre 2020, la filiera ha ottenuto il riconoscimento da parte del MITE e del MISE del Consorzio Biorepack.

Le quantità degli pneumatici destinate al mercato del ricambio ammontano a 323.000 t nel 2020, in calo rispetto al 2019 (-13% circa) evidentemente a causa delle ricadute della pandemia. Per quanto riguarda la gestione, il 79% degli PFU (oltre 349.000 t) è stato recuperato sotto forma di materia, il 2,8% (oltre 12.000 t) in impianti produttivi per ottenere energia, mentre 80.000 t (18,1% del totale) sono rimaste in giacenza a fine anno per essere gestite l’anno successivo. Nell’ambito del consorzio Ecopneus, nel 2021 il 52% degli PFU raccolti è stato destinato al recupero di energia, mentre il 48% al recupero di materia. La probabile imminente messa al ban-

do, a livello UE, della gomma riciclata per intasi per campi sintetici potrebbe seriamente compromettere tale importante filiera merceologica, che a oggi rappresenta circa il 30% del recupero di materia da PFU a livello nazionale.

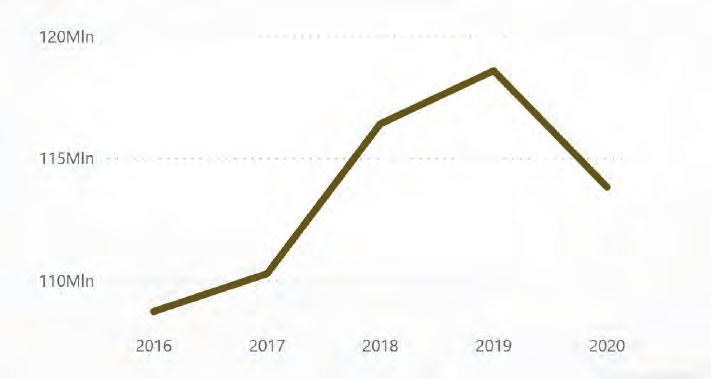

Conclusioni

“La quantità di rifiuti gestiti in Italia è 114 milioni di tonnellate nel 2020, +50% in 20 anni (75 Mt nel 2000)”, commenta Manuela Medoro di Ecocerved. “I dati sono da fonte MUD, elaborati da Ecocerved per conto di Unioncamere. Nell’analisi non sono considerati rifiuti da bonifica né inerti da attività estrattive o edili per loro caratteristiche specifiche. Nel 2020 i rifiuti riciclati sono 54 milioni di tonnellate, recuperati da imprese. I recuperatori sono quasi 4.800 in totale (-18% vs 2010, soprattutto imprese di micro e piccola dimensione imprese, costituite in ditte individuali e società di persone). Possiamo quindi concludere dicendo che la quantità di rifiuti gestiti è in forte aumento negli ultimi 20 anni, + 50% dal 2000 al 2020, di contro le imprese diminuiscono, per effetto di aggregazione e strutturazione del settore. La performance, sia dal punto di vista ambientale sia economico dell’industria del riciclo è virtuosa e la componente di recupero non-core ad opera di imprese manifatturiere è centrale e ci da l’idea di come la circolarità abbia pervaso davvero il tessuto produttivo italiano”.

LaPlasticaOggieDomani ı 29 Febbraio/Marzo 2023

ambiente e riciclo

Nuova vita agli zerbini in gomma

Grazie al marketplace di Cyrkl l’azienda multinazionale Lindstrom è riuscita a trovare una soluzione alternativa ai suoi zerbini, dando una seconda vita a questo scarto. Se da una parte il riciclo della gomma si presenta come un processo già complesso di per sé, nel momento in cui al materiale da riciclare vengono aggiunte altre sostanze il riciclo si complica ulteriormente. L’azienda Lindstrom produce una vastissima gamma di indumenti protettivi per gli addetti del processo produttivo. Tra questi realizzano anche zerbini in grandi quantità, che ritirano ai propri clienti una volta che questi giungono al fine vita. Il flusso di questo genere di rifiuti è molto consistente siccome include gli zerbini venduti e ritirati, quelli utilizzati internamente dall’azienda e il materiale di scarto che si forma durante la produzione.

A causa della loro composizione formata prevalentemente da gomma e una fibra sintetica, il nitrile, il trattamento del rifiuto non è dei più semplici rendendo la discarica una soluzione più frequente; questo perché la separazione tra questi due elementi rende il loro riciclo molto complesso. Di conseguenza, Lind-

strom ha deciso di affidarsi a Cyrkl per trovare una soluzione alternativa più sostenibile dal punto di vista ambientale. Si tratta di un marketplace B2B dove le aziende possono caricare online i propri materiali di scarto per trovare con troparti interessate a riciclare o riutilizzare i materiali risultando in soluzioni più efficienti dal punto di vista economico ed ambientale.

Una volta caricato l’annuncio online, gli esperti di Cyrkl sono stati messi a dura prova per trovare alternative sostenibili a questo materiale complesso. Ma grazie alla rete del marketplace di oltre 17.000 aziende, è stato trovato un riciclatore in grado di estrarre le fibre sintetiche di nitrile, producendo così un granulato di gomma che è caratterizzato da un prezzo positivo. Su Cyrkl infatti questi granulati sono valutati per circa 150 euro a tonnellata.

Una volta separati, questi due materiali hanno preso strade diverse. Nel primo caso, il granulato di gomma è stato processato internamente dal riciclatore per la formazione di mattonelle in gomma ed è stato inoltre rivenduto come rigranulato. Ma non è l’unico utilizzo di questo materiale riciclato, infatti i granuli in gomma possono rientrare in circolo anche tramite altre produzioni come ad esempio quella della segnaletica stradale realizzando dossi o paletti segnaletici. Le piastrelle e i granuli di gomma sono stati entrambi caricati su Cyrkl, in modo tale da poter trovare nuovi potenziali utilizzi per questi materiali. Per quanto riguarda il nitrile invece, è possibile impiegare le fibre estratte, ad esempio, per la produzione di guanti in nitrile, che risultano molto resistenti e preferibili per chi presenta allergie al lattice. Questo esempio di simbiosi industriale ha consentito all’azienda produttrice di ridurre il suo impatto ambientale rimettendo in circolo dei materiali che non avrebbero trovato una seconda vita. Ed è proprio grazie ad aziende come questa che si impegnano da un punto di vista ambientale che potremmo riuscire a ridurre le emissioni di gas serra e limitare il nostro impatto su questo pianeta.

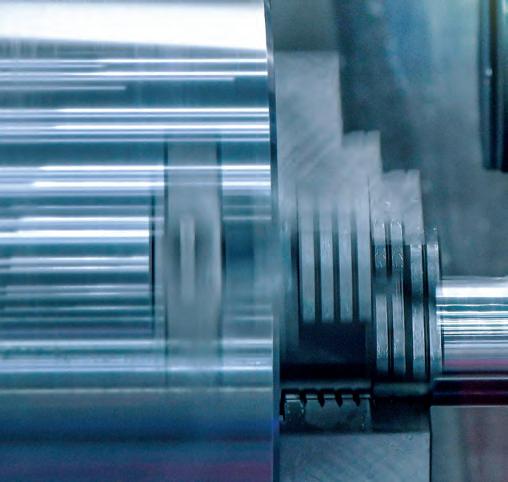

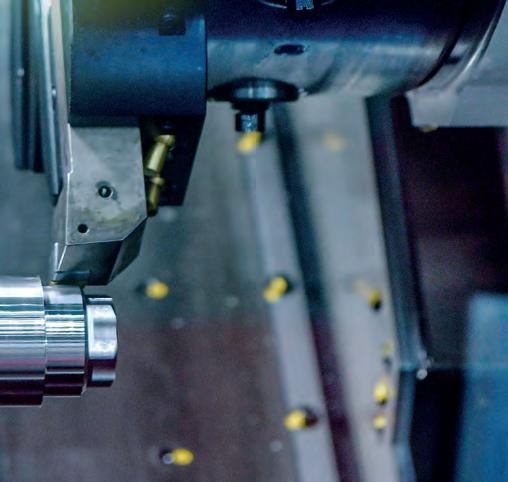

Arriva in Italia l’impianto di trattamento per plastiche RAEE

Dopo mesi di accurata progettazione, sviluppo e produzione è iniziata ad agosto la fase di installazione del più grande impianto di trattamento plastiche RAEE in Italia. Grazie all’impegno di un team internazionale affiancato ai fornitori locali e al personale Stena, prosegue spedito il lavoro di installazione, sempre con l’attenzione alla sicurezza sul lavoro, uno dei punti cardine

di Stena Recycling. Nell’impianto di trattamento delle plastiche da RAEE di Angiari (VR), l’Autorizzazione Integrata Ambientale permetterà di produrre plastica End of Waste in scaglia o in pellet. Per produrre i pellet l’azienda ha scelto di installare due estrusori bivite in modo da poter anche inserire nel prodotto finale gli additivi per modificare le proprietà del polimero finale.

Alla fine del processo produttivo si controlla per ogni singolo lotto la qualità del prodotto.

Nel laboratorio interno, Stena Recycling esegue le principali prove meccaniche e fisiche. Il 30 novembre scorso è stata organizzata l’inaugurazione dell’impianto, per condividere con la proprietà, clienti e fornitori le potenzialità della tecnologia installata.

30 ı LaPlasticaOggieDomani

ambiente e riciclo Febbraio/Marzo 2023

S S4

ESPERIENZA, KNOW-HOW E FLESSIBILITÀ

PER I TUOI AMBIENTI DI PRODUZIONE E CONTROLLO OTTIMIZZIAMO GLI SPAZI, LA TECNOLOGIA E GLI IMPIANTI

PER IL SETTORE PHARMA, CHIMICO, MEDICALE, ELETTRONICA, FOOD & BEVERAGE

ENGINEERING • CONSTRUCTION • COMMISSIONING • VALIDATION

SAPPIAMO COSTRUIRE QUELLO CHE IMMAGINIAMO