4 minute read

Isole Ready to Use con ingombro ridotto

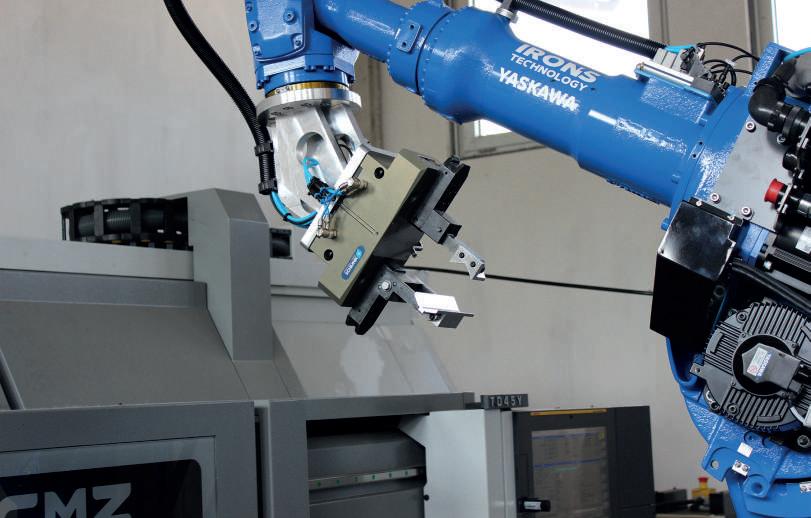

realtà produttive e di combinarle per garantire ai propri clienti una serie di soluzioni standard capaci di dare risposta ad ogni richiesta del mercato, per una produttività “alle stelle”. Il progetto, unico nel suo genere, comprende 13 modelli standardizzati con ben 56 configurazioni di celle robotizzate “Ready to Use” destinate all’asservimento delle macchine utensili.

Ursa Minor, Ursa Maior, Gemini, Cepheus, Leo, Auriga, Orion, Draco, Pegasus, Delphinus, Cassiopeia, Lyra e Libra: questi i nomi delle celle plug and play, capaci di operare in maniera integrata ai principali macchinari CNC per la manipolazione di piccole e medie serie e di soddisfare le richieste d’automazione dei processi di asservimento delle principali lavorazioni di macchine utensili, abbattendo notevolmente i costi della manodopera e aumentando la produttività.

Advertisement

Caratterizzate da semplicità d’utilizzo, estrema versatilità ed affidabilità, tecnologie allo stato dell’arte, consumi ridotti (a partire da 1 KW), attenzione all’ecosostenibilità, connettività IIoT e Industry 4.0 Ready, queste soluzioni ben rappresentano lo spirito di Iron’s Technology: promuovere una tecnologia che semplifichi il lavoro dell’uomo senza sostituirsi ad esso. Grazie ad un ingombro minimo di 1 m², sono ideali per gli spazi ridotti e non occupano lo spazio operatore, lasciando quindi la possibilità di asservire la macchina utensile anche in modalità manuale; i sistemi di safety, combinati ai laser scanner con lettura a 270°, garantiscono la massima sicurezza anche senza l’ausilio di recinzioni. I componenti di alta qualità e l’uso di un software proprietario dedicato dall’interfaccia user friendly semplificano e completano la proposta rendendola stabile e affidabile, mentre il collegamento elettrico è effettuato in modalità plug and play attraverso un unico connettore.

I sistemi combinano dunque in un’unica attrezzatura tutti i vantaggi di isole robotizzate complete, con la possibilità di venire messe in opera in totale autonomia - in breve tempo e senza bisogno di adattamenti - su qualsiasi macchina utensile.

LA PARTNERSHIP CON YASKAWA

Per offrire ai propri clienti la migliore soluzione non si può prescindere dalla scelta dei giusti partner tecnologici. Da sempre integratore Fanuc, Iron’s Technology ha deciso di ampliare la propria rete di fornitori. Dopo un’attenta analisi del mercato, la scelta è ricaduta su Yaskawa.

Diversi sono stati i motivi, a partire dal rapporto qualità/prezzo e dalla filosofia dell’azienda giapponese, che da sempre si prefigge di fornire soluzioni di elevata qualità. Dote che Iron’s Technology aveva già avuto modo di apprezzare qualche tempo prima, quando ha fatto per la prima volta uso delle soluzioni di motion control dell’azienda giapponese per la realizzazione di una sua macchina speciale. Soluzioni apprezzate a tal punto da rendere Yaskawa il fornitore ufficiale di soluzioni dedicate al motion per le successive realizzazioni di Iron’s Technology.

Ma anche la vastità della gamma di robot Motoman GP ha avuto un ruolo importante, permettendo di individuare le soluzioni ottimali per le celle in termini di combinazioni sbraccio-portata. Le caratteristiche di compattezza, velocità e precisione, tipiche di questa famiglia di robot industriali, ben si sposano con la proposta di Iron’s Tecnology.

Estremamente versatili dal punto di vista applicativo – basti pensare che l’acronimo GP sta proprio per General Purpose – offrono prestazioni supe- riori anche in ambienti gravosi, dato il grado di protezione IP67, e sono disponibili in una vasta serie di modelli, con carico variabile da 4 a 600 kg e sbraccio da 727 a 3058 mm.

Motoman GP ha rappresentato un’ottima soluzione anche per permettere a Iron’s Technology di perseguire il suo obiettivo di contenimento degli ingombri. L’ingombro ridotto e il design sottile del braccio riducono, infatti, lo spazio d’installazione e il rischio d’interferenza con i sistemi periferici, aumentando anche la flessibilità d’installazione.

Il controllo compatto YRC1000 è sinonimo di elevata precisione della traiettoria e di elevata efficienza in un volume d’ingombro di soli 125 litri, mentre il suo Teach Pendant, con soli 730 g, è il dispositivo di programmazione più leggero della categoria. A queste caratteristiche va aggiunta l’importanza dell’assistenza tecnica di Yaskawa, che supporta l’intero ciclo di vita dei prodotti e dei sistemi, così come affianca il cliente nello studio delle esigenze specifiche delle sue applicazioni, per un miglioramento continuo della produttività. Un’assistenza disponibile in tutto il mondo, grazie ad una capillare rete di filiali e centri che rendono estremamente più agevole reperire ovunque eventuali parti e ricambi per sistemi installati all’estero.

Estremamente versatili dal punto di vista applicativo, i robot Motoman GP offrono prestazioni superiori anche in ambienti gravosi, dato il grado di protezione IP67, e sono disponibili in una vasta serie di modelli.

CASE HISTORY

Denso ha introdotto gli

AMR sicuri e flessibili di Mobile Industrial Robots dedicati al trasporto dei materiali, all’interno del suo impianto di produzione di componenti per motori termici nel Tennessee.

Denso, colosso delle forniture per il settore della mobilità, ha aumentato l’efficienza, migliorato l’ambiente lavorativo e l’ergonomia dei dipendenti, gestendo un mercato del lavoro in un particolare momento di contrazione. Ciò è stato possibile grazie all’impiego di sei robot mobili autonomi MiR250 per il trasporto di materiali nell’impianto di produzione di componenti per motori termici che si sviluppa su un’area di 800.000 metri quadrati situata ad Athens, Tennessee. La case study di Mobile Industrial Robots (MiR) racconta come Denso è riuscita a portare a termine con successo più di 500.000 missioni da quando ha implementato il suo primo robot MiR nel 2020, riscontrando in meno di un anno il ritorno sull’investimento (ROI) e una crescente necessità di implementare altri AMR per ulteriori applicazioni logistiche.

Amr Rapidi E Personalizzabili

Denso è uno dei maggiori clienti di Mobile Industrial Robots a livello globale. Ha numerosi robot MiR in funzione anche nelle altre due sedi statunitensi, oltre che in tre stabilimenti in Europa e due in Asia. Secondo Travis Olinger, ingegnere di logistica e automazione Denso, l’azienda ha scelto gli AMR rispetto ai veicoli a guida automatica (AGV) in quanto gli AMR sono in grado di navigare da soli con una mappatura e cambi rapidi, senza la necessità di