7 minute read

EFFICACITÉ ÉNERGÉTIQUE DANS LES USINES INTELLIGENTES UN MOYEN EFFICACE DE RÉDUIRE LES COÛTS D’EXPLOITATION

Auteur : Bruno FORGUE

Le concept d’usine intelligente évolue régulièrement depuis plusieurs années, se rapprochant de l’objectif consistant à assurer une communication harmonieuse entre l’ensemble des équipements de l’atelier et les systèmes de gestion généraux de l’entreprise. Au final, l’ambition est de garantir l’optimisation de la productivité et de la qualité, des devis et commandes à la production et l’expédition. Cette transition constitue également l’occasion idéale de traiter un aspect parfois négligé des opérations des usines intelligentes : l’efficacité énergétique.

Ces dernières années, une multitude de solutions innovantes et tournées vers l’avenir ont été lancées sur le marché. Elles offrent des fonctionnalités de comptage intelligent et en temps réel de la consommation d’électricité, de gaz et d’eau. Avec l’exploitation de cellesci, l’efficacité énergétique peut être considérée comme un élément essentiel de l’Industrie 4.0.

Comme le prouvent de nombreuses études, les usines font partie des plus gros consommateurs d’énergie dans le monde. Il n’en demeure pas moins que l’électricité est essentielle à la continuité et à la qualité des procédés de production de A à Z. Il est donc vital de garantir l’efficacité énergétique en permanence. La plupart des usines abritent des machines, systèmes et équipements qui consomment de l’énergie : machinesoutils, lignes de production, convoyeurs, moteurs, systèmes de chauffage, ventilation et climatisation, chaudières, groupes électrogènes, éclairage, etc. Avec le déploiement de technologies intelligentes adéquates, les directeurs d’usine n’ont plus besoin d’effectuer des relevés de la consommation d’énergie à des intervalles prédéfinis, comme c’est le cas avec les systèmes de gestion de l’énergie classiques. Si ces derniers permettent d’obtenir un aperçu de la consommation d’énergie, ils ne peuvent ni contribuer à la réduire, ni dégager des tendances pour anticiper les pics, ni fournir des recommandations pour renforcer l’efficacité.

À l’inverse, la supervision intelligente permet d’effectuer en temps réel des analyses qui contribuent à optimiser l’efficacité énergétique. De plus, les compteurs intelligents permettent un suivi de la consommation d’énergie non seulement à son point de distribution, mais aussi à différents points de consommation au sein de l’usine.

précieuses informations peuvent être obtenues et utilisées pour optimiser l’ensemble de l’usine et des opérations de l’entreprise.

Au final, l’adoption dans le cadre de l’Industrie 4.0 d’un écosystème de solutions intelligentes qui favorisent l’efficacité énergétique présente de nombreux avantages dans divers domaines, notamment la gestion de l’énergie, la connectivité et la commande à distance des opérations industrielles. À l’image de celles présentées dans cet article, les solutions durables contribuent au renforcement de l’efficacité énergétique et de la productivité des activités industrielles, tout en garantissant des opérations plus sûres et connectées.

TOUR D’HORIZON DU MARCHÉ

À Maisach en Allemagne, l’entrepôt et centre de distribution du grossiste en matériel électrique Rexel illustre parfaitement cette tendance, en tirant parti des dernières solutions de supervision de l’énergie dans le cloud de Siemens pour réduire ses coûts d’électricité annuels de 25 à 30 %.

« Les systèmes énergétiques et sources d’énergie renouvelables de plus en plus distribués nécessitent des solutions modernes et intelligentes, reposant sur le suivi de la consommation», explique Ricardo Radowski, directeur du développement commercial chez Rexel Allemagne.

Ricardo Radowski, directeur du développement commercial chez Rexel Allemagne, bénéficie désormais d’un accès permanent à l’ensemble des données importantes en matière d’énergie, analysées dans le cloud.

Sur le site de Rexel à Maisach, les données sur l’électricité comme la tension, le courant et la puissance des lignes d’alimentation – et de chaque source de consommation jusqu’au niveau des machines – sont désormais enregistrées en permanence.

Les résultats des analyses de données sont présentés de manière claire et accessible sur différents appareils, pour une transparence maximale en temps réel.

installés. Outre les données sur l’énergie, ils fournissent des informations sur l’état précis de la distribution électrique, des relevés exacts et une meilleure gestion des pics de charge. Les valeurs mesurées permettent aussi d’évaluer l’état des systèmes et la qualité du réseau.

Par le biais de l’interface MindConnect Nano, les données énergétiques recueillies sur le site de Rexel sont directement transférées vers MindSphere, le système d’exploitation IoT ouvert dans le cloud de Siemens.

«Nous disposons désormais d’une visibilité sur les flux énergétiques», indique Ricardo Radowski. «Cela nous a permis de découvrir, non sans surprise, que l’éclairage représentait une part importante de notre consommation. Nous allons donc bientôt remplacer notre système d’éclairage par une solution plus intelligente, qui consomme 80 % d’électricité en moins.»

Rexel a installé la même solution dans son centre de distribution de Weisskirchen en Autriche, ce qui renforce encore l’intérêt de la connexion cloud.

«Nous avons décidé d’établir une connexion avec le cloud pour profiter des opportunités liées à la détention de plusieurs différents sites et des autres possibilités offertes», détaille Ricardo Radowski. «Par exemple, nous pouvons désormais facilement comparer l’efficacité énergétique des sites et partager des informations et bonnes pratiques.»

SUIVI GLOBAL DE L’EFFICACITÉ ÉNERGÉTIQUE

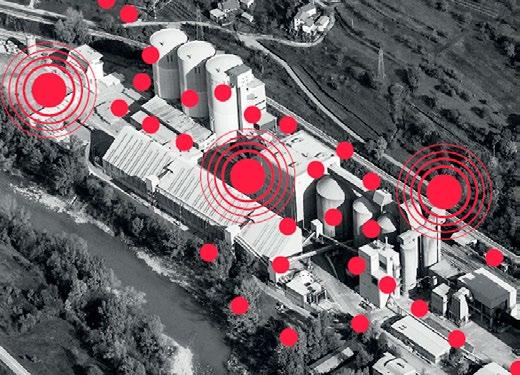

La situation est similaire dans l’usine intelligente de Salonit Anhovo en Slovénie. Grâce à l’adoption d’une solution reposant sur la technologie LoRaWAN de Solvera Lynx, Salonit Anhovo se classe aujourd’hui parmi les 10 % des meilleures cimenteries européennes en termes d’efficacité énergétique.

Pour se conformer à la réglementation européenne et atteindre ses objectifs de réduction de la consommation d’énergie, Salonit Anhovo avait décidé de mettre en œuvre un projet de gestion de l’énergie.

Le site de Salonit Anhovo s’étend sur plus de 6 km².

« Notre entreprise voulait comprendre de manière approfondie le flux énergétique dans l’usine, et nous recherchions un système capable de traiter automatiquement les données sur la consommation d’énergie», explique Magda Gabrijelcic, responsable de l’énergie chez Salonit Anhovo.

Le projet nécessitait une solution sur mesure pour optimiser des procédés de production hautement énergivores : chaque année, Salonit Anhovo consomme plus de 90 GWh d’électricité, 8 GWh de gaz et 400000 m³ d’eau. Le coût total de la consommation d’énergie de l’entreprise dépasse 6 millions d’euros par an.

Le projet s’avérait complexe en raison d’un environnement industriel hostile, avec un taux d’humidité élevé, des températures extrêmes et des zones de production très étendues.

«Les équipements LoRaWAN de Solvera Lynx nous ont aidés à mettre l’accent sur le potentiel d’économies d’énergie du projet, sans devoir nous soucier d’aspects matériels comme le câblage» détaille Magda Gabrijelcic.

La transmission des données est assurée par l’équipement de communication ComBox.L, qui bénéficie d’une autonomie élevée et convient parfaitement aux environnements industriels difficiles. Au total, 36 équipements certifiés ComBox ont été installés : 11 compteurs de gaz, 10 d’eau, cinq d’air comprimé et 10 d’électricité. Les données sont regroupées et analysées par la plateforme logicielle GemaLogic.

Une fois le système de gestion de l’énergie reposant sur la technologie LoRaWAN déployé, Salonit Anhovo a rapidement obtenu des résultats concrets et atteint les principaux objectifs du projet : la supervision globale de l’efficacité et la réduction de la consommation d’énergie.

«Après 16 mois d’utilisation, nous sommes extrêmement satisfaits de notre choix», déclare Magda Gabrijelcic. «Le système de gestion énergétique composé des équipements ComBox.L CI, de la technologie LoRaWAN et du logiciel GemaLogic fonctionne parfaitement pour nous.»

DES RÉSULTATS CONCRETS EN MATIÈRE DE RÉDUCTION DE LA CONSOMMATION D’ÉNERGIE

Advantech a mis au point une solution matérielle et logicielle complète et intégrée permettant de transformer rapidement et facilement les usines en sites intelligents, à la rentabilité accrue. L’entreprise a d’ailleurs déployé sa solution sur ses propres sites.

«Notre modèle exclusif de cocréation reposant sur des partenariats avec des fournisseurs SRP nous permet de proposer une solution [matérielle et logicielle] complète sur mesure pour adopter l’Industrie 4.0 quasi instantanément», explique Jash Bansidhar, directeur général d’Advantech. «Nous n’avons pas besoin de tout concevoir de A à Z pour chaque projet. Les différents éléments matériels et logiciels ont déjà été testés sur site et sont mutuellement compatibles, ce qui garantit un déploiement très rapide.

L’entreprise a conçu et perfectionné cette solution de modernisation pour mettre en œuvre l’Industrie 4.0 dans ses propres usines, ce qui lui a permis de renforcer considérablement la productivité et de réduire ses coûts de consommation énergétique. Le retour sur investissement a été très rapide.

En Europe, Advantech a installé un centre de maintenance à Eindhoven, aux Pays-Bas, qui illustre à merveille le potentiel de l’automatisation industrielle et des systèmes développés par l’entreprise. Les systèmes de gestion d’entrepôt, de contrôle en temps réel et de production sont surveillés via un tableau de bord numérique qui permet de maîtriser l’ensemble des données structurelles afin de garantir l’analyse constante des informations essentielles. Advantech peut ainsi démontrer concrètement aux clients et visiteurs les résultats obtenus en matière de productivité et d’efficacité énergétique.