ANO XXIV

NÚMERO 402

Setembro 2024

AVALIAÇÃO DO REPARADOR

Fiat Pulse - Equipado com o sofisticado motor MultAir e câmbio CVT, deu o que falar nas oficinas mecânicas, confira!

CONSULTOR OB

ANO XXIV

NÚMERO 402

Setembro 2024

Fiat Pulse - Equipado com o sofisticado motor MultAir e câmbio CVT, deu o que falar nas oficinas mecânicas, confira!

O segredo por trás da revolução eletrônica no motor! Pg. 22 Pg. 40

Opel OSV 40, há 50 anos, a marca exibia um novo conceito de segurança veicular

58 Pg. 14

Código de falha P0011 em Hyundai Tucson 2008, veja como foi resolvido esse caso!

DIRETOR GERAL

André Simões

DIRETOR DE TECNOLOGIA

E PRODUTOS DIGITAIS

Rômulo Galvão

EDITOR CHEFE

Wellyson Reis

GERENTE COMERCIAL

Carlos Souza

GERENTE DE NOVOS NEGÓCIOS

Átila Paulino

GERENTE DE TI

Tiago Lins

DESIGNERS

Daniel Victor • Gabriel Rodrigues

PUBLICIDADE

Julianna Miras • Executiva de Contas

Juliana Salvagnane • Executiva de Contas

ASSISTENTE DE ATENDIMENTO

Talita Assis • Assistente de Atendimento

PRÉ-IMPRESSÃO E IMPRESSÃO

Margraf Editora e Indústria Gráfica Ltda.

ATENDIMENTO AO LEITOR

Talita Caroline Assis leitor@oficinabrasil.com.br

De 2° a 6°, das 8h30 às 18h Tel. (11) 2764-2881

PUBLICIDADE anuncie@oficinabrasil.com.br

ON-LINE wellyson.reis@oficinabrasil.com.br

RH rh@oficinabrasil.com.br

FINANCEIRO financeiro@oficinabrasil.com.br

CINAU cinau@oficinabrasil.com.br

CARTAS

Rua: Alameda Santos, 1800 - 5° Andar São Paulo - SP, CEP: 01418-102

Estar presente na maior feira automotiva do mundo, a Automechanika Frankfurt, é uma oportunidade estratégica que reforça o papel do Oficina Brasil como veículo de mídia segmentado e essencial para o setor. Em um ambiente onde a inovação e as tendências do mercado automotivo são apresentadas globalmente, o ditado “quem não é visto, não é lembrado” ganha ainda mais relevância.

A presença do Oficina Brasil na feira foi amplamente valorizada pelos nossos clientes, que reconheceram a importância de ter uma mídia especializada diretamente conectada com o que há de mais inovador no mercado internacional. Somos o único meio de comunicação brasileiro representando o setor de reparação automotiva na Automechanika, o que destaca ainda mais nossa capacidade de acompanhar o mercado global e trazer as melhores informações para nossos leitores e parceiros.

De acordo com o Sindicato Nacional da Indústria de Componentes para Veículos Automotores (Sindipeças), a edição deste ano da Automechanika Frankfurt contará com 48 expositores no estande coletivo do Brasil Auto Parts (BAP), um aumento significativo em relação aos 33 expositores de 2022. Além disso, o espaço ocupado será de 476 metros quadrados, consideravelmente maior que os 395 metros da última edição.

Com participantes de 175 países, a Automechanika é a maior feira do setor automotivo no mundo, reunindo indústria, lojas, oficinas e comércio. Sua abrangência em toda a cadeia de valor do mercado de reposição automotiva a torna a principal plataforma de inovação e networking global.

A feira é única pela sua diversidade de produtos, organizada em segmentos como: pintura, lavagem e detalhamento de veículos, aces-

Oficina Brasil é uma publicação (mala direta) do Grupo Oficina Brasil (ISSN 2359-3458). Trata-se de uma mídia impressa baseada em um projeto de marketing direto para comunicação dirigida ao segmento profissional de reparação de veículos. Circulando no mercado brasileiro há 35 anos, atinge de forma comprovada 71% das oficinas do Brasil. Esclarecemos e informamos aos nossos leitores, e a quem possa interessar, que todos os conteúdos escritos por colaboradores publicados em nossa mala direta são de inteira e total responsabilidade dos autores que os assinam. O Grupo Oficina Brasil verifica preventivamente e veta a publicação de conteúdo, somente no que diz respeito à adequação e ao propósito a que se destina, e quanto a questionamentos e ataques pessoais, sobre a moralidade e aos bons costumes.

As opiniões, informações técnicas e gerais publicadas em matérias ou artigos assinados não representam a opinião deste veículo, podendo até ser contrárias a ela.

Filiado a:

sórios e personalização, conectividade e direção autônoma, diagnóstico e reparo, soluções e serviços digitais, elétrica e eletrônica, óleos, lubrificantes e combustíveis, peças e componentes, pneus e rodas. Além disso, empresas com soluções para caminhões, caravanas, motos, veículos clássicos, elétricos ou remanufaturados são listadas em um diretório especializado para orientar os visitantes durante a feira.

A Automechanika Frankfurt é uma vitrine global, atraindo visitantes de todas as partes do mundo em busca de inovações e soluções automotivas.

Com isso, reforçamos nosso compromisso de estar sempre à frente, oferecendo conteúdo relevante e atualizado, e garantindo que o mercado de reparação automotiva no Brasil esteja conectado às mais recentes inovações e tendências mundiais.

Quer ver como foi essa feira, acesse nosso vídeo no youtube. Aproveite para ficar por dentro de todas as dicas técnicas que trazemos nessa edição de setembro.

Boa Leitura

• Tiragem: 55.000 exemplares;

• Distribuição nos correios: 54.400 (até o fechamento desta edição)

• Percentual aproximado de circulação auditada (IVC): 98,9%

COMPROMISSO COM O ANUNCIANTE - GARANTIAS EXCLUSIVAS NO MERCADO DE MÍDIA IMPRESSA Oficina Brasil oferece garantias exclusivas para a total segurança dos investimentos dos anunciantes. Confira abaixo nossos diferenciais:

1º. Nossa base de assinantes é totalmente qualificada por um sistema de “permission marketing” que exige do leitor o preenchimento de cadastro completo e que prove sua atuação no segmento de reparação; 2º. Atingimos, comprovadamente, 53 mil oficinas, o que equivale a 71% dos estabelecimentos da categoria no Brasil; 3º. Possuímos Auditoria permanente do IVC (Instituto Verificador de Comunicação), garantindo que a mala direta está chegando às mãos do assinante qualificado; 4º. Registro no Mídia Dados 2020 como o “maior veículo do segmento do País”; 5º. Único veiculo segmentado que divulga anualmente o CUSTO DE DISTRIBUIÇÃO. Este número é auditado pela BDO Brasil e em 2021 o investimento em Correio foi de R$ 1.373.346,51 (hum milhão, trezentos e setenta e três mil, e ciquenta e um centavos), para garantir a entrega anual em nossa base qualificada de oficinas; 6º. Estimulamos nossos anunciantes à veiculação de material do tipo “Call to Action” para mensuração do retorno (ROI); 7º. Certificado de Garantia do Anunciante, que assegura o cancelamento de uma programação de anúncios, a qualquer tempo e sem multa, caso o retorno do trabalho (ROI) fique aquém das expectativas do investidor.

Conheça as variedades, setores de uso e a crescente presença do biodiesel no mercado REPARADOR DIESEL

ENTREVISTA

GESTÃO

O cliente

razão? As vezes nem sempre, Professor Scopino te explica!

TECNOLOGIA

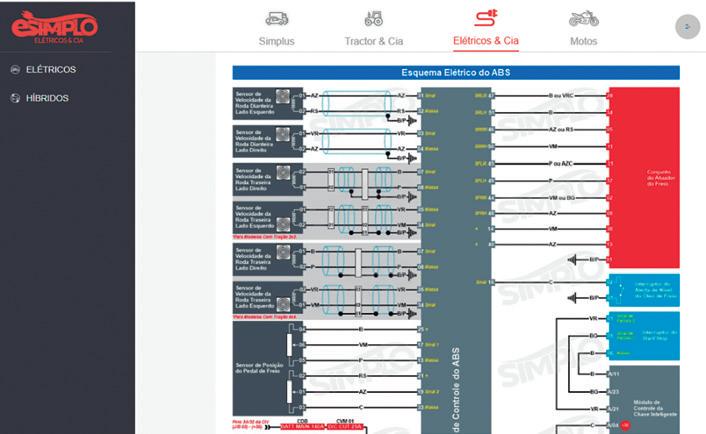

28. Conheça um pouco mais sobre a arquitetura de alta tensão de um veículo eletrificado

12. Pulse: bem equipado e seu motor aspirado é eficiente, porém o seu desempenho não empolga!

22. Em 1974, a Opel apresentava OSV 40, um conceito que inovava em vários aspectos

40. Como a Tecnologia Transformou o Diagnóstico e a Manutenção Automotiva

TURBOS

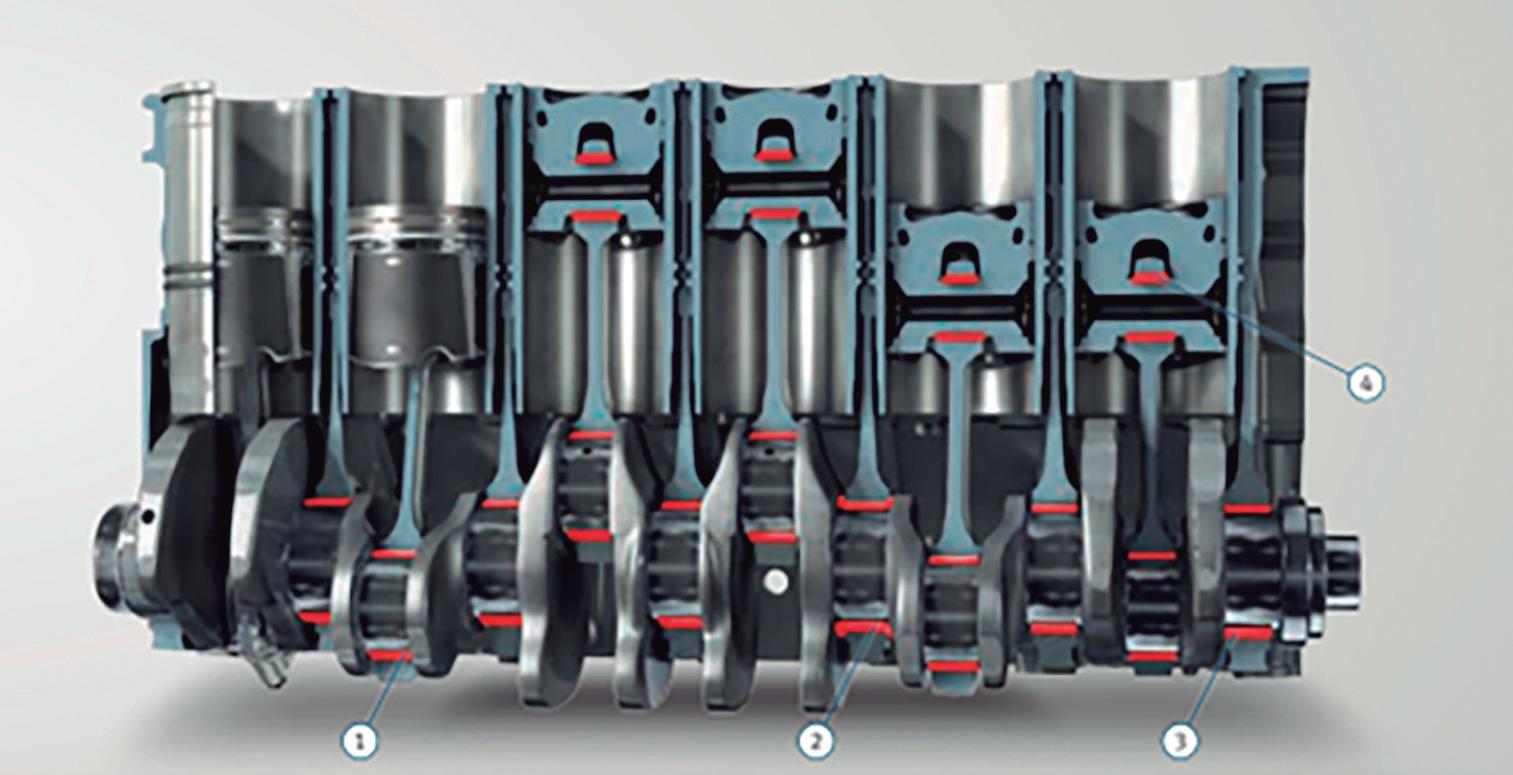

Veremos o posicionamento das bronzinas ou buchas de bronzinas, e a necessidade de estudar e se aprimorar mais sobre este assunto, principalmente na desmontagem e análise de um motor

50. Transmissão - Transmissão CVT: Vantagens, Desvantagens e Dicas técnicas

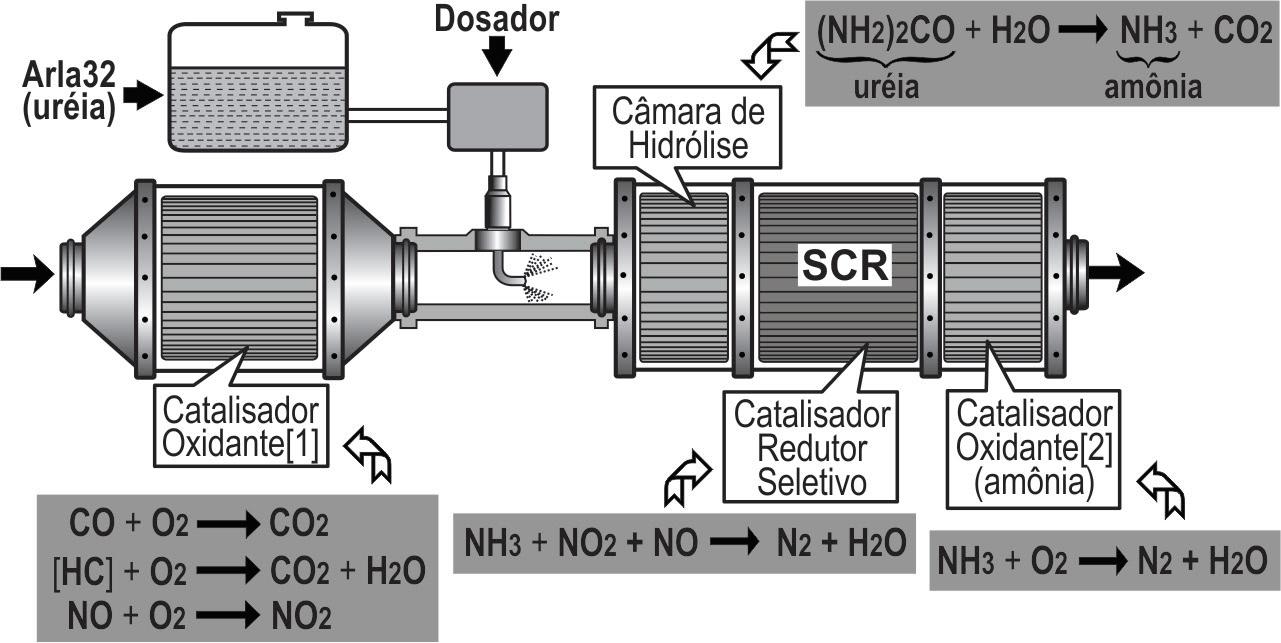

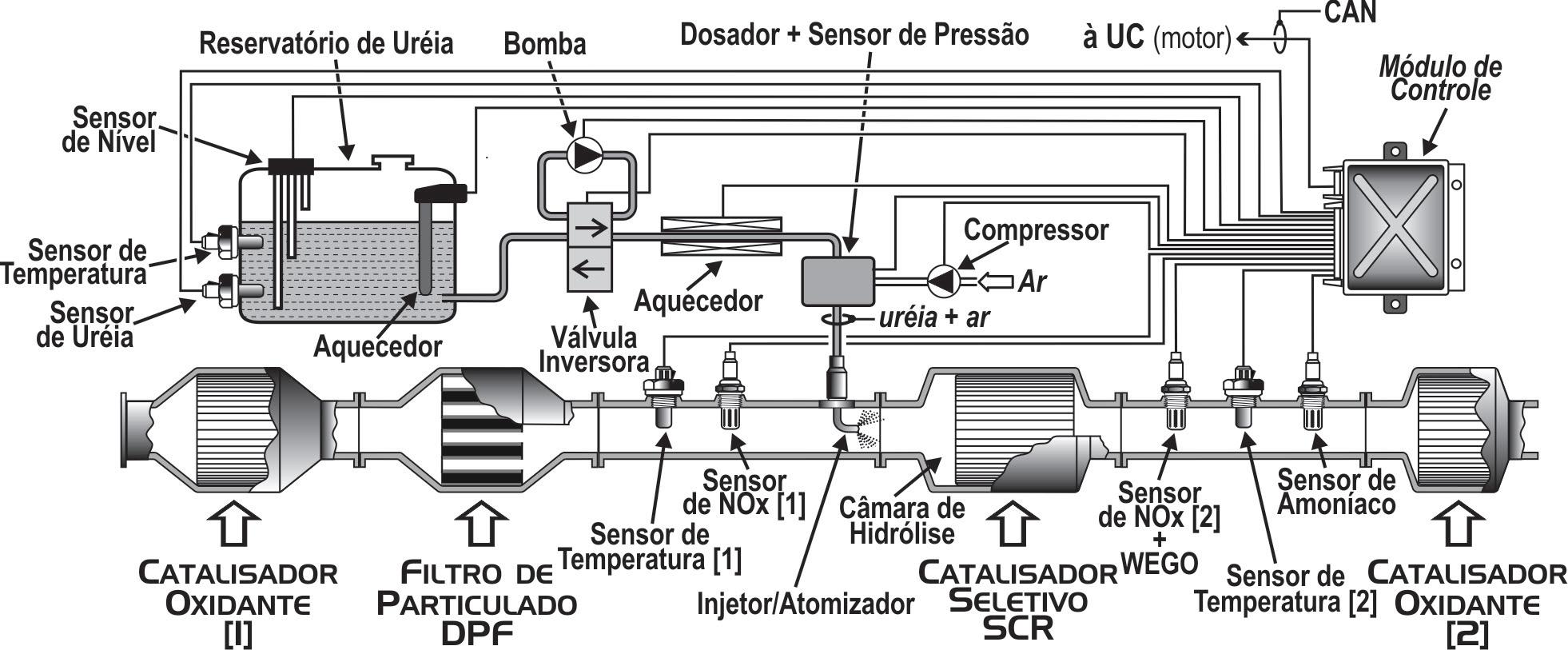

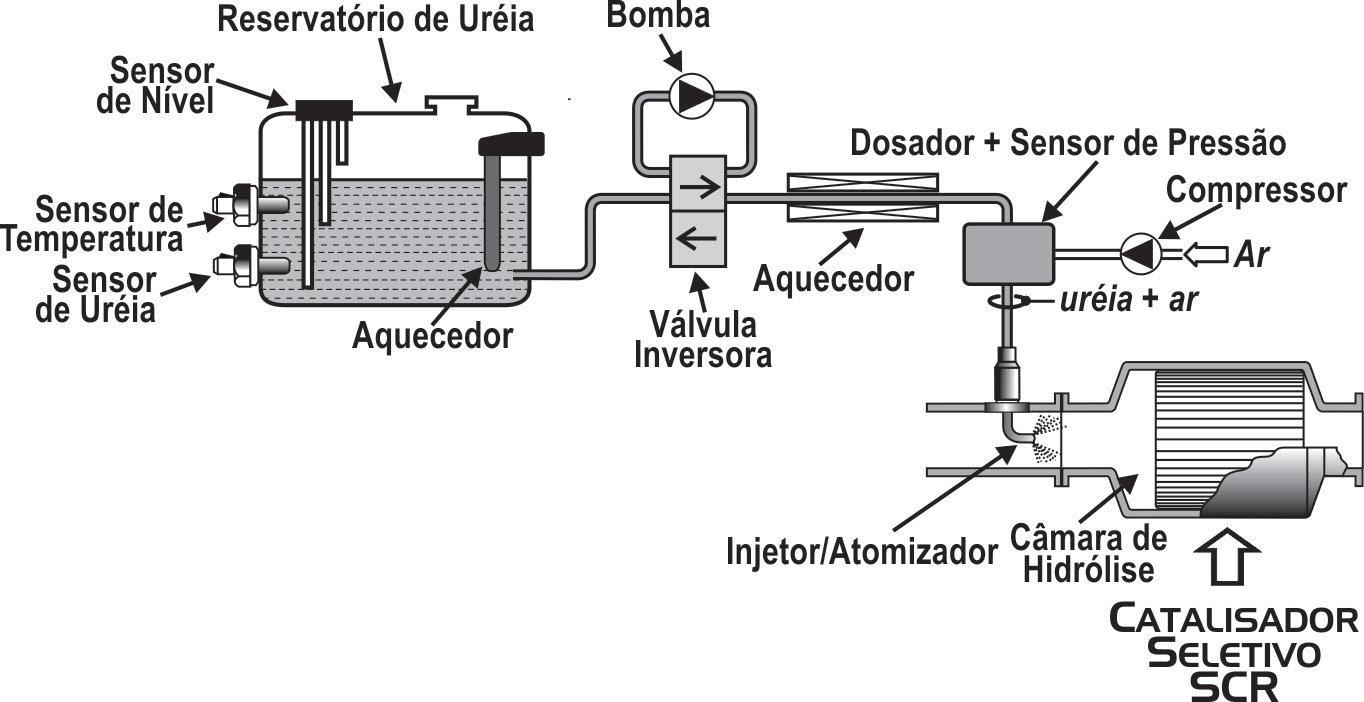

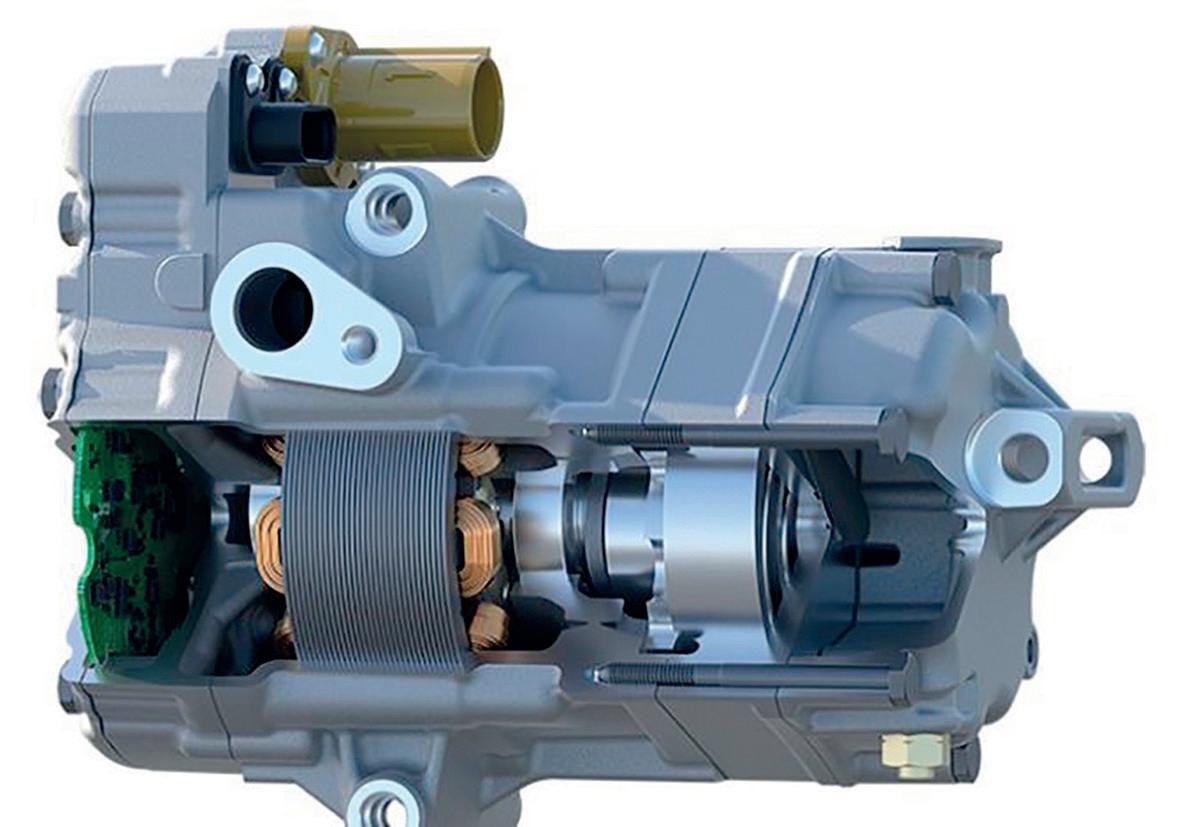

52. Técnica Diagnóstico - SCR Catalisador Seletivo Redutor, seja expert nesse assunto

54. Técnica Ar Condicionado - Veja como fazer a instalação de forma assertiva

do eixo?

HÍBRIDOS E ELÉTRICOS

26. Veja principais componentes dos veículos híbridos e elétricos

58. Confira os principais casos que foram solucionados no Fórum Oficina Brasil

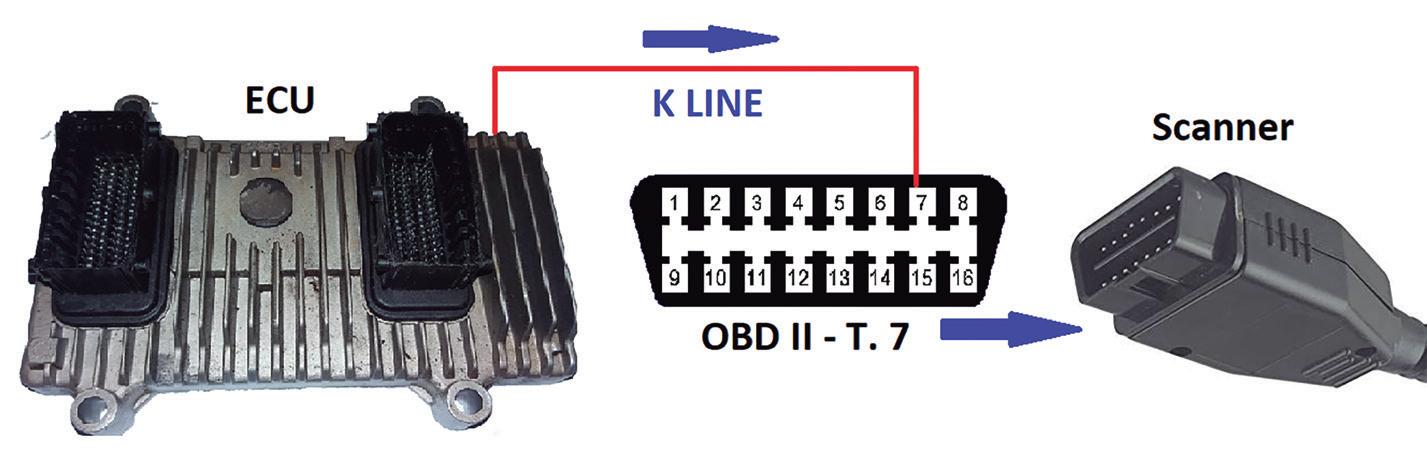

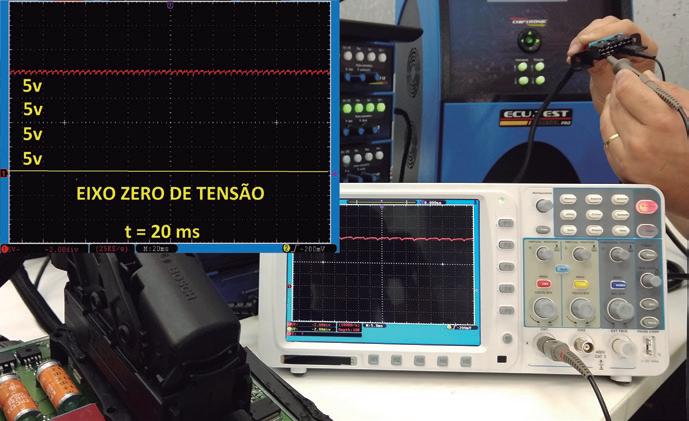

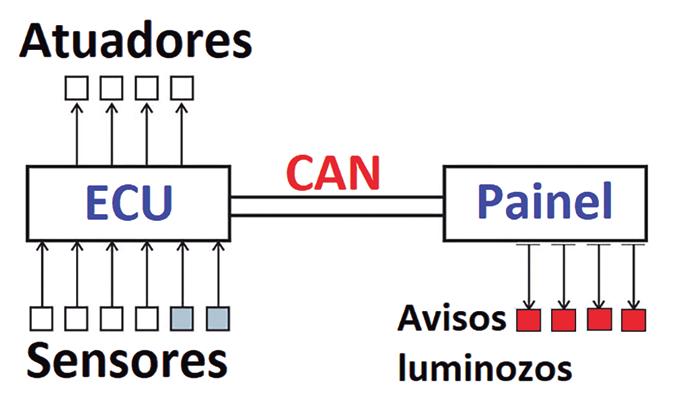

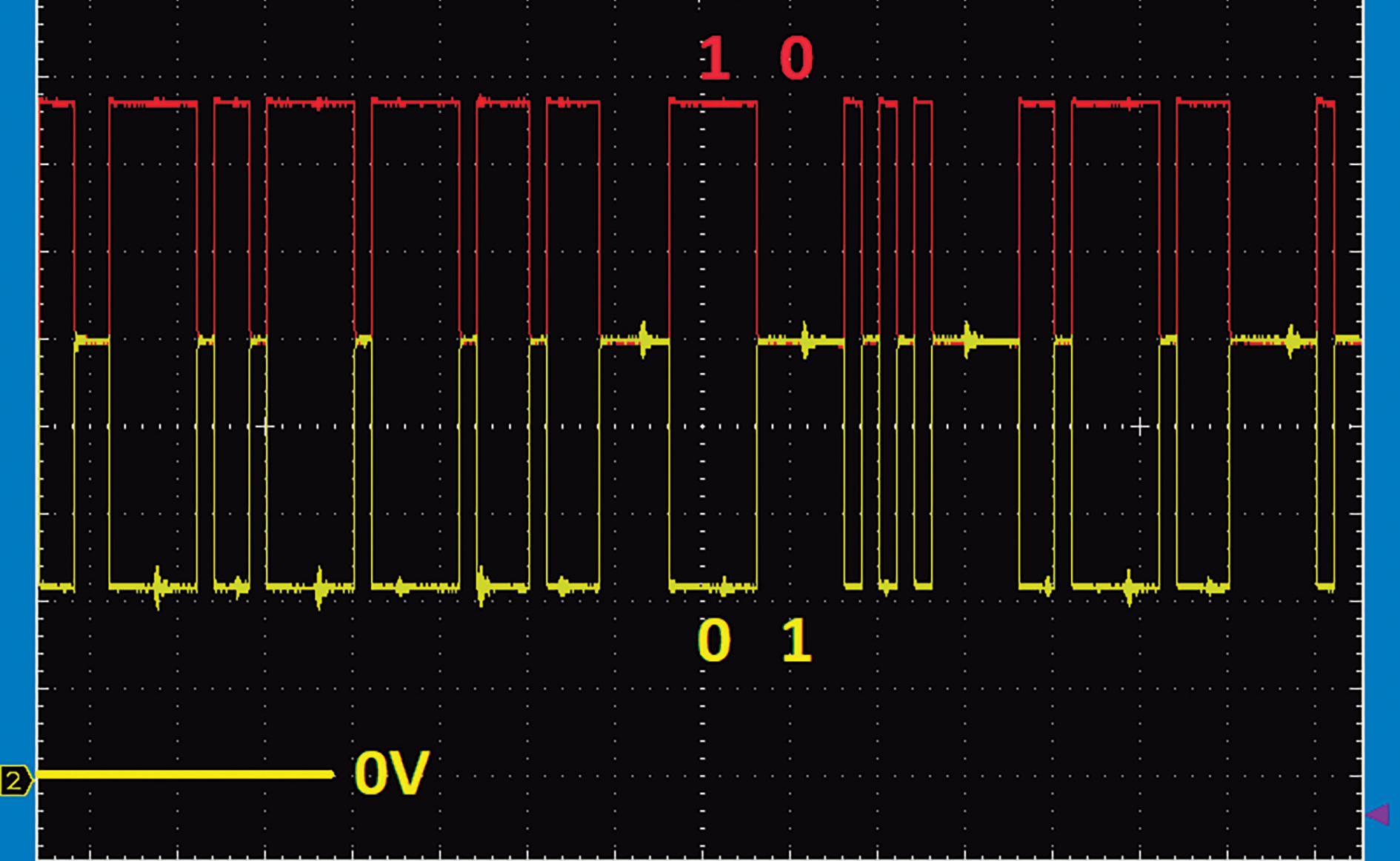

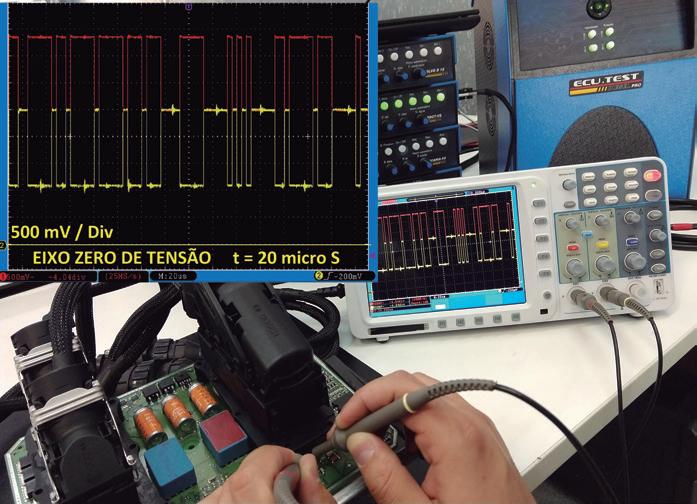

As melhores ofertas de peças e equipamentos Redes de Comunicação veicular: Princípios de funcionamento e leituras de sinais!

(Central de Atendimento ao Leitor)

O

Conte com os especialistas mais qualificados em reparação para resolver os desafios mais complexos que surgem na oficina mecânica!

Confira quem acaba de entrar no Fórum para ajudá-lo a solucionar os casos mais complexos!

Com 67 anos de atuação, empresa especializada em componentes para freios hidráulicos, vive momento de expansão dos negócios com aumento da capacidade produtiva e novas linhas de produto para atender à demanda do mercado

Afábrica da Controil, em São Leopoldo (RS), se destaca como um exemplo de inovação e compromisso com a qualidade para oferecer soluções completas em componentes para freios hidráulicos, sempre procurando atender as demandas do mercado a partir das necessidades das oficinas. Sob a gestão de Marcos Lovatto, gerente de operação, a unidade recebeu, nos últimos anos, importantes aportes para modernização do parque fabril que está em constante evolução.

Adquirida, em 2012, pela Fras-le Mobiliy, ecossistema que reúne marcas reconhecidas no mercado, como Fras-le, Nakata e Fremax, a Controil vem passando por significativas mudanças, com implantação de sistema de automação de máquinas e aquisição de novos equipamentos. “Conseguimos canalizar muito mais investimento que permitiu aumento de portfólio, colocando a Controil numa posição de protagonismo com lançamentos de produtos de forma contínua e ágil, levando ao mercado as novidades em menos tempo possível”, comenta Lovatto.

Segundo o executivo, a chegada de novos equipamentos permitiu a produção de linhas específicas e aumento da capacidade para diversificar ainda mais o portfólio. Recentemente, novos centros de usinagem e tornos entraram em operação, garantindo melhoria e aprimoramento dos processos. Além disso, montagens e testes automatizados garantem que 100% dos produtos sejam avaliados antes de chegar ao mercado.

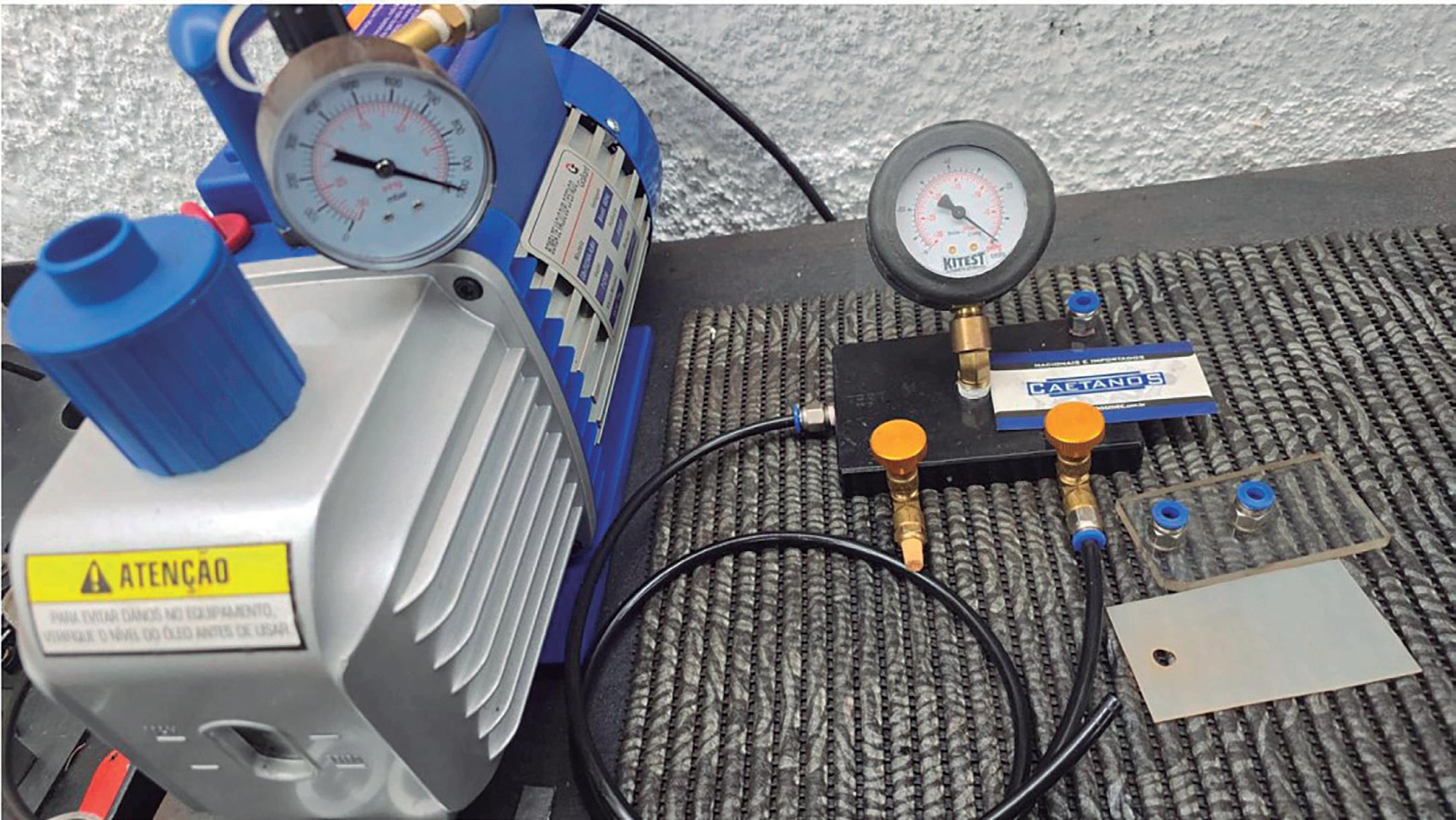

“Esse rigor nos processos de qualidade faz da Controil uma referência no setor. Por exemplo, para que um cilindro

mestre chegue às oficinas, é preciso passar por sete requisitos de teste de estanqueidade em diferentes condições”, afirma o gerente de operação.

“Ao longo desse processo de inovação, Lovatto lembra da entrada do sistema ABS no Brasil em 2014, quando se tornou obrigatório, que exigiu ajustes na planta para ficar ainda mais eficiente para atender esse novo momento”, detalha Lovatto ao apresentar a alta tecnologia adotada no processo de fabricação dos produtos, com máquinas avançadas e sistema de automação. Visitando a fábrica, é possível observar todo o cuidado em cada linha de produção, além de ambiente bem organizado que reflete o compromisso com a eficiência, qualidade e segurança.

Para Lovatto, manter-se competitivo

e inovador em um mercado em constante transformação é um desafio. “A qualidade é um compromisso levado a sério, para que o mecânico instale a peça e tenha confiança na execução de um serviço bem feito e garantia da satisfação de seu cliente.

CRESCIMENTO DA CONTROIL

Só no ano passado, foram lançados mais de 100 novos produtos. Com um portfólio robusto com mais de 900 peças, a Controil se destaca no desenvolvimento de componentes para freios hidráulicos e peças em polímeros para o mercado OEM e reposição, atendendo tanto veículos leves quanto pesados. Os seus produtos incluem cilindros mes -

tres, servo freios, mangueiras e outros componentes fundamentais, que são fabricados na unidade de São Leopoldo, em uma área de 22 mil m².

EXPANSÃO INTERNACIONAL E PROJEÇÕES DE CRESCIMENTO

A Controil está focada em sua expansão internacional. A empresa ampliou sua presença em novos mercados, como Jordânia, Malásia, Austrália e Guatemala, consolidando sua atuação nas principais regiões do mundo. A empresa já vinha expandindo sua atuação global, e esses novos contratos reforçam o posicionamento estratégico de expansão em outras geografias onde Frasle Mobility atua. Para alcançar essa meta ambiciosa, a

Controil planeja investir continuamente em tecnologia, inovação de processos e conhecimento técnico. Esses investimentos são essenciais para manter a competitividade da empresa no mercado global e continuar oferecendo produtos de alta qualidade.

Além disso, a empresa adota práticas sustentáveis, seguindo rigorosos requisitos de governança corporativa. De acordo com Lovatto, há um cuidado especial com o meio ambiente e o bem-estar dos funcionários, bem como o pensamento voltado para o reparador, visando que ele tenha melhor condição possível de aplicar os produtos Controil e, principalmente na segurança do usuário final. “Temos responsabilidade

para com a família que está no veículo, usufruindo dos nossos produtos”, destaca.

SERVIÇOS E SOLUÇÕES PARA OS REPARADORES

Mais que ter à disposição portfólio com ampla cobertura da frota circulante, a Controil também desenvolve serviços com intuito de tornar a jornada do cliente na escolha da peça mais rápida e simples. “É o caso da plataforma Auto Expert que agiliza a pesquisa dos produtos. Os reparadores

para garantir suporte técnico especializado. Entendemos que é fundamental, ter o reparador por perto. Estamos apostando muito nesta ferramenta para nos aproximarmos ainda mais do reparador. Além disso, temos uma equipe de consultores técnicos que nos trazem toda a percepção e a demanda do mercado sobre o precisamos melhorar ou lançar”, destaca.

“Para os profissionais das mais de 53 mil oficinas mecânicas que recebem o Jornal Oficina Brasil, reforçamos o nosso comprometimento de entregar as melhores soluções em produtos e serviços. Somos uma marca da Frasle Mobility e estamos em permanente desenvolvimento, contribuindo com produtos de qualidade e conhecimento técnico para que os aplicadores possam oferecer serviços eficientes e que garantam conforto e segurança ao usuário final que é o dono do carro. É desta forma que estabelecemos um relacionamento baseado na confiança com os aplicadores de todo o Brasil”, revela o executivo.

têm acesso a informações detalhadas sobre os produtos, suas aplicações e onde encontrá-los. Sua funcionalidade é muito intuitiva, somente com a placa do veículo já é possível ter acesso a todos os dados necessários de reparação”, certifica o gerente de operação.

NOVIDADES PARA OS REPARADORES

Este ano a Controil lançou EAD de Sistema de Hidráulico de Freios, um treinamento online gratuito com 6h de duração e certificado. Já são mais de 1.800 alunos treinados. “Também estamos no Fórum da Oficina Brasil, que reúne 130 mil reparadores, com um especialista da fábrica que responde dúvidas sobre diagnósticos e procedimentos para instalação dos nossos produtos, mais uma iniciativa

Falando em segurança, principalmente por se tratar de uma parte importante do veículo que é o sistema de freio, Lovatto encerra a entrevista com o slogan da marca: “ Vai na confiança, vai de Controil”.

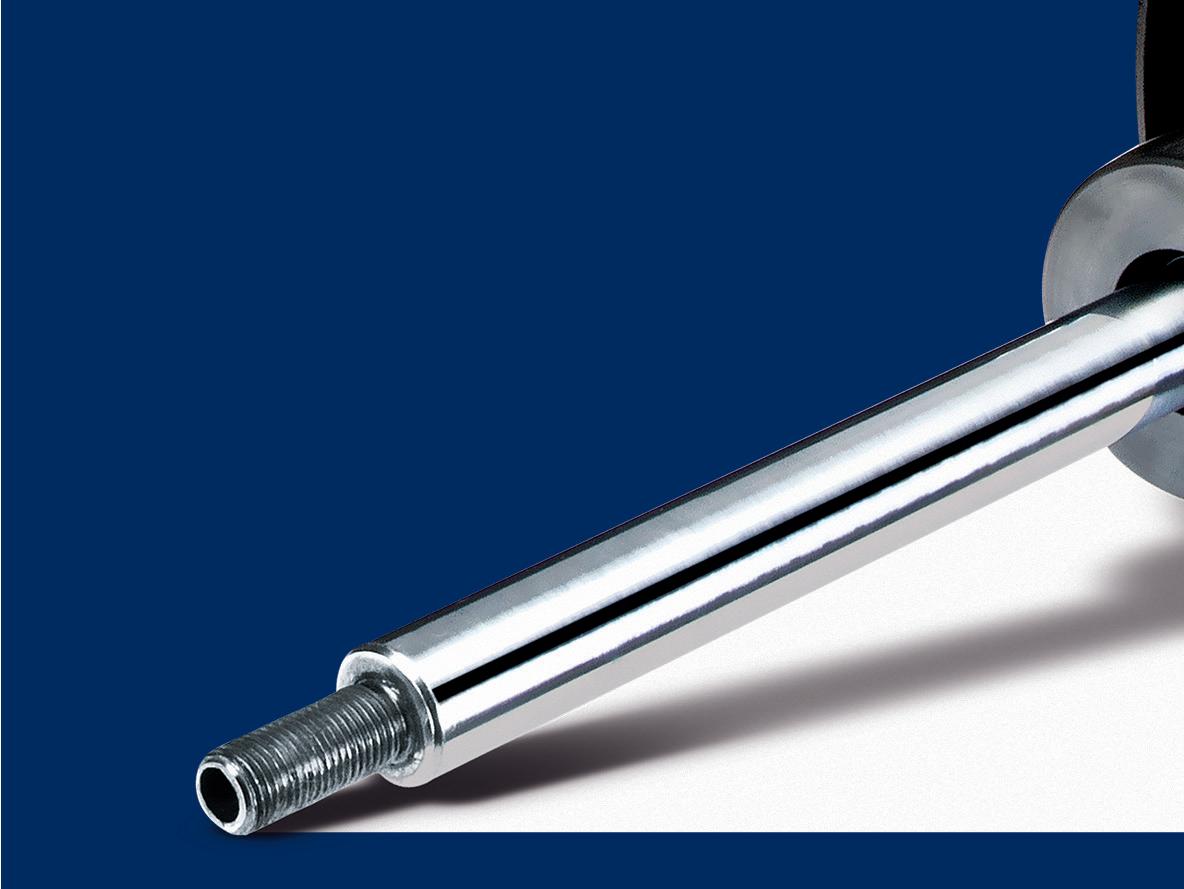

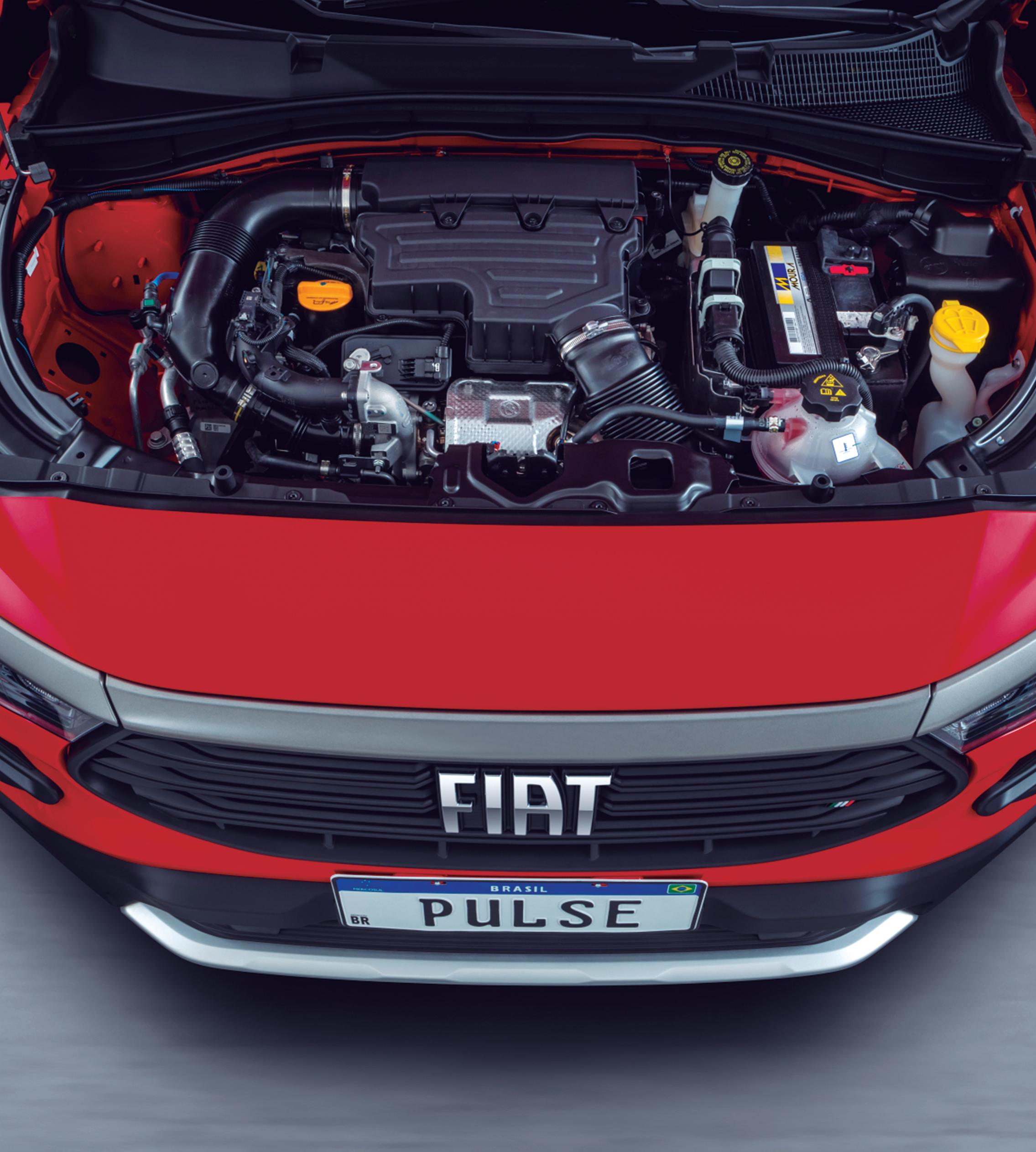

Levamos o novo SUV compacto da Fiat, equipado com o sofisticado motor MultiAir e câmbio CVT, para ser analisado por nossos parceiros reparadores

AFábrica Italiana Automobili di Torino, ou simplesmente FIAT, é uma das mais antigas e tradicionais fabricantes de veículos automotores ainda em atividade, durante um longo período de sua história, que remonta a 1899 com o Fiat 4HP [1], foi a terceira maior fabricante de automóveis do mundo, em uma época em que não era comum as fabricantes fazerem parte de grandes conglomerados, estando sozinhas com sua maneira de criar carros.

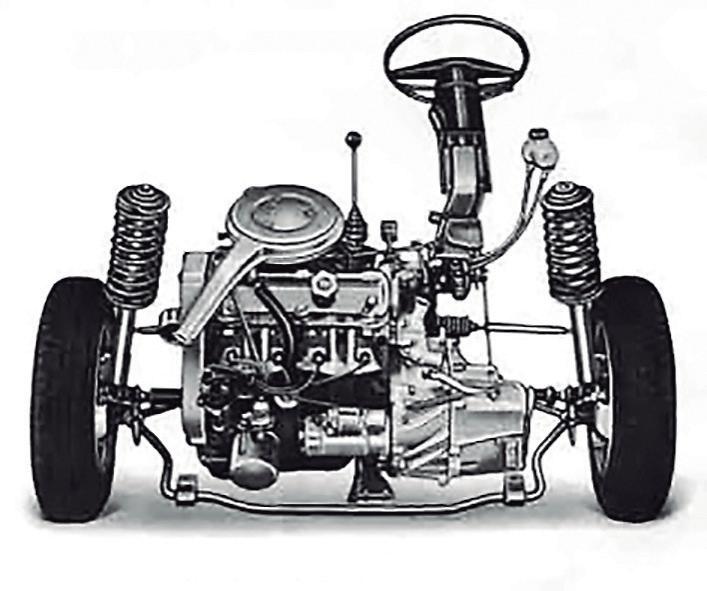

Dentre todas as inovações que a Fiat desenvolveu em seus veículos durante sua história, talvez a mais importante tenha sido o layout de tração dianteira [2], com motor e câmbio transversais alinhados, radiador com eletroventilador, suspensão MacPherson, pneus radiais, freios a disco, e direção por pinhão e cremalheira. Este arranjo foi idealizado por Dante Giacosa, designer e engenheiro responsável pela companhia na época, que teve a oportunidade de ver o Fiat 128[3] de 1968 ser o primeiro carro a adotá-lo, e a partir de então, ditar regra para toda a indústria automotiva seguir este esquema básico para carros de tração dianteira, pois economiza espaço, melhora a tração, e diminui peso, se comparado aos modelos de tração dianteira até então, hoje podemos ver o layout de Giacosa aplicado desde o compacto Fiat Mobi, até a Van utilitária Fiat Ducato, isto ficando apenas dentro da marca.

No Brasil, hoje um dos maiores mercados da Fiat no Mundo, o espírito inovador da marca italiana começou em 1976 com modelo 147[4], hatchbak baseado no

europeu 127, que por sua vez era a versão Hatch do sedã 128, e já chegou no país como primeiro veículo nacional com motor dianteiro transversal. Outra inovação que a Fiat Brasil e seu 147 iniciaram no país, em 1979, foi o uso de etanol hidratado como combustível alternativo à gasolina.

A Fiat seguiu sua trajetória no país, sempre trazendo soluções diferenciadas, como o aproveitamento de espaço interno do Uno de 1984, primeiros motores multiválvulas com o Fiat Tempra 2.0, e primeiros motores turbocomprimidos do mercado, ainda na década de 90, com o Uno e Tempra Turbo.

Quando se uniu à Chrysller, formando a FCA, a Fiat seguiu investindo em inovação, compartilhando plataformas e tecnologias

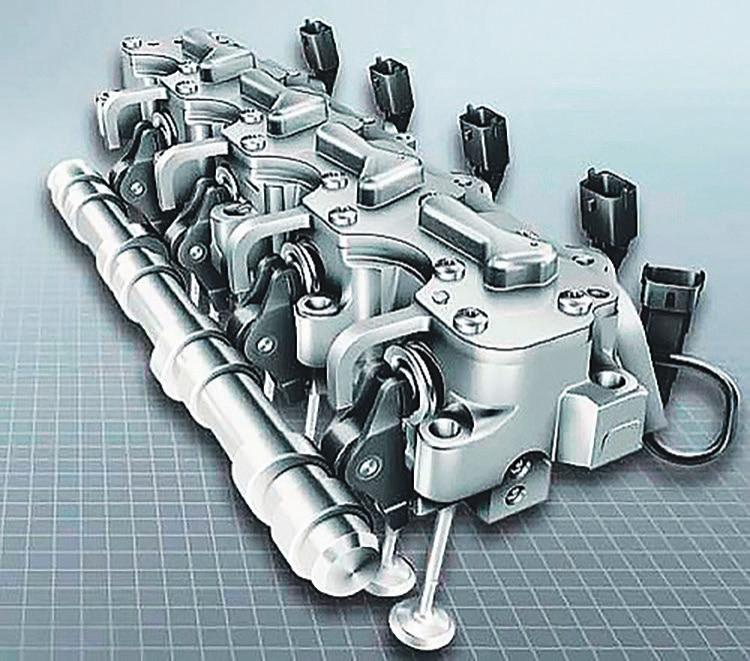

com os modelos do grupo americano, posteriormente fazendo o mesmo com a PSA tornando-se Stellantis, ficou a dúvida se com tantas marcas sob o mesmo guarda-chuva, a identidade de seus modelos iria se perder. Ao testar o novo Fiat Pulse[5], a resposta definitivamente é não, toda a assinatura Fiat está implícita no modelo, através dos recursos e tecnologias aplicadas, e do tipo de condução, no caso da versão Impetus que avaliamos, estas características estão bem implícitas, especialmente pelo comportamento da direção elétrica, conectividade e conveniências, como destaque para o motor GSE T200 3Cil 1.0 turbo flex de 130cv (etanol) [6], dotado do elogiado sistema MultiAir da Fiat, que apareceu no Brasil pela primeira vez com o Fiat 500 Sport em 2011, e posteriormente nos motores Tigershark 2.0 e 2.4 dos modelos Jeep Compass e Fiat Toro, e traz como destaque

o controle e variação total de abertura das válvulas de admissão.

O Pulse Impetus tem tudo para se destacar no concorrido mercado de SUVs compactos, porém toda novidade traz uma velha dúvida quanto à dificuldade de “manter” o carro, como falamos no jargão popular, é por isso que o Jornal Oficina Brasil visitou três oficinas parceiras para consultar os profissionais da reparação automotiva quanto à reparabilidade do modelo, visto que são eles a principal voz quando o assunto é a manutenção de veículos.

A primeira oficina que visitamos se chama Juca Bala, e fica localizada na Freguesia do Ó, localizada na região Noroeste de São Paulo, fundada em 1984 pelo Sr. Claudio, hoje é administrada pelo seu filho Bruno Costa[7], que sempre trabalhou na oficina mecânica, hoje pôde expandir

a atuação da oficina, investindo em treinamentos e equipamentos para sua equipe, e assim atender os mais variados modelos de veículos, tanto nacionais quanto importados, com destaque especial para o seguimento premium, onde são referência.

Nossa próxima parada foi na Vila Guilherme, Zona Norte de São Paulo, onde está localizada a oficina Dragon Garage, a mais nova das três oficinas consultadas, iniciou suas atividades em 2020 já focada em atender toda a gama de veículos nacionais e importados, mas assim como a Juca Bala, com grande destaque para veículos Premium, inclusive híbridos e elétricos. Administrada pelo Eduardo Galli [8], que põe toda sua experiência e conhecimento de ex-professor do Senai e funcionário de concessionária, para elevar a Dragon como uma das principais oficinas mecânicas da região.

Ainda na Zona Norte de São Paulo, fomos até a Vila Nova Mazzei, para encerrar nossa avaliação na oficina Dragster Com. e Serv. Automotivos, fundada há mais de 40 anos pelo Sr. Carlos Ruy Terra Junior, hoje é administrada por seu filho Diego Terra[9], que apesar da pouca idade, possui vasta experiência e conhecimento no ramo,

por ter trabalhando com seu pai na oficina desde a adolescência, e posteriormente por sua formação superior em gestão de oficina, hoje consegue aplicar toda esta bagagem na resolução dos mais variados defeitos em modelos nacionais e importados, novos e antigos, em uma oficina completa, bem equipada, e que ostenta um belo painel como homenagem póstuma ao pai, um aficionado por carros antigos e competições automobilísticas.

O Fiat Pulse utiliza plataforma própria MLA, baseada na plataforma MP1 do Argo, também compartilha elementos de carroceria, como portas, janelas, para-brisa, colunas dianteiras e traseiras e para-lamas, por isso lembra o hatch quando visto de perfil. As semelhanças acabam aí, o Pulse possui suspensão elevada própria, balanço dianteiro menor, capô alto e plano, conjunto óptico próprio de desenho estreito e alongado, posicionado próximo à linha do capô, arrematado por um friso superior que além dos faróis, também contorna o topo da grade de formato trapezoidal [10]. As lanternas traseiras lembram o desenho do Argo, mas com identidade própria [11]. Como destaque externo do Impetus em relação às demais versões, temos faróis de neblina em led, rodas de liga leve de 17”com pneus Bridgestone 205/50 R17 [12], câmera de ré, sensor de estacionamento dianteiro,

e pintura bicolor, neste caso em azul amalfi com teto preto, semelhante as demais versões, o Impetus também dispõe de luzes diurnas em led.

Internamente a atenção é voltada ao painel de instrumentos digital de 7”, com funções configuráveis de acordo com a preferência do condutor [13], central multimídia de 8,4”, bancos revestidos em couro sintético volante com regulagem de altura e profundidade, além dos comandos eletrônicos habituais, ainda dispõe do botão “Sport”, que muda o comportamento do carro em condução mais intensa, ajuste de altura do banco do motorista, bancos inclusive que são revestidos em couro sintético na cor preta, combinando com o painel, forros de porta e de teto, que possuem a mesma coloração, dando um quê de esportividade, mas deixando a parte interna do veículo um tanto escura, apesar dos detalhes em prata no painel e portas [14]. No banco traseiro, dois adultos se acomodam relativamente bem, desde que não tenham mais de 1,80 m de altura, seu porta-malas possui 370L, equivalente a um hatchback médio [15].

O modelo ainda oferece 4 airbags, sensor de estacionamento traseiro, câmera de ré, controle de tração e estabilidade, sensor de pressão dos pneus, alerta de colisão com frenagem automática de emergência, assistência de mudança de faixa, que além do alerta, movimenta levemente o volante para centralizar o carro na faixa

“Gostei muito do design, tanto externo quanto interno, e tanto na aparência quanto na funcionalidade, o desenho dos espelhos e área envidraçada, por exemplo, além de bonito é funcional, praticamente não existem pontos cegos, o para-brisa é bem amplo, inclinado para trás. Por dentro se repete, quando vi este carro na internet, achei que a multimídia iria atrapalhar a visão por ser muito grande [16], mas dirigindo o carro achei o posicionamento ótimo, com muitos recursos, gostei também dos ajustes e comandos do volante, o banco amplo é confortável, e o painel bem completo de informações. Um detalhe legal é o túnel central bem baixo, ajuda no espaço interno”, comenta Bruno da Juca Bala.

“Por dentro a posição dos comandos é muito parecida com dos Jeeps, o comando do rádio atrás do volante, e o layout de painel e formato do volante é muito parecido. Direção bem leve para manobras, a Fiat tem histórico desse tipo de ajuste de direção, fica melhor de usar na cidade, o volante é bem anatômico e com ajuste de altura e profundidade traz boa ergonomia, além do ajuste dos bancos. reparei aqui no painel que ele tem auxílio eletrônico de saída de faixas, e o botão Sport, legal também o botão de controle de tração no painel [17], interessante para estrada de terra.” Eduardo expressou sua opinião.

“Gostei do design do painel, o multimídia é maior que do Argo, e está bem-posicionado, O touch do multimídia é muito bom, e as funções são bem completas, tem alguns que a gente vê que é só um rádio e câmera, este é de verdade! O painel de instrumentos é muito completo, e algo que acho importante é ele ter o termômetro, não entendo carros que não têm esta informação disponível para o motorista. o vigia traseiro achei muito pequeno, eu não gosto de depender totalmente de câmera de ré, e na rodovia uso muito o espelho central, mas no geral a visibilidade é muito boa, mesmo com o capô alto você consegue enxergar bem à frente, e não tem muitos ponto-cegos.” Opina Diego, da Dragster.

Baixo para um SUV, o Fiat Pulse deixa claro que destina-se a uso urbano, e isto faz com maestria, sua suspensão é firme, porém mantém o conforto interno mesmo trafegando em pavimentos acidentados, o vão livre do solo de 196mm, combinado aos ângulos de entrada e saída de 20,4° e 31,6° garantem desenvoltura para transpor lombadas e valetas, além de buracos ou trafegar em estrada de terra [18], combinado à direção elétrica leve e comunicativa, o carro é prazeroso de guiar, tanto pelo conforto de rodagem, quanto pelo comportamento esportivo, novamente mostrando a identidade da Fiat, que mesmo em seus modelos de entrada, sempre proporcionou dirigibilidade afiada, os ajustes da coluna de direção, em altura e profundidade, combinados aos ajustes disponíveis no banco, contribuem e muito para tal.

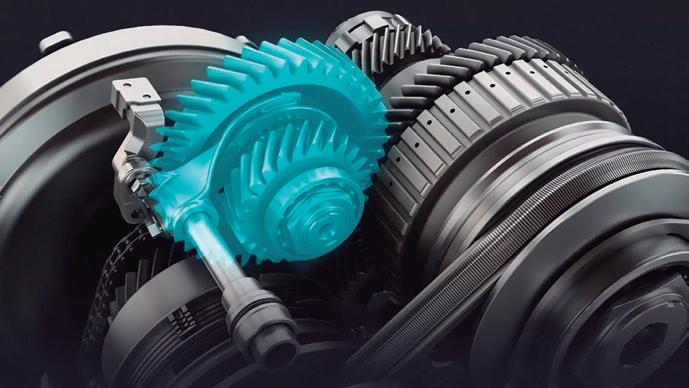

O maior destaque para o Pulse Impetus, com toda certeza, é o motor GSE 3cil. 1.0 Turbo de 130v, combinado a transmissão CVT com simulação de 7 marchas, proporciona acelerações vigorosas, e mantém boa velocidade na rodovia sem esforço, isso mantendo a autonomia.

Os freios, apesar dos grandes discos dianteiros, parecem ser apenas suficientes para o pequeno SUV, talvez devido à ausência de discos na traseira, porém com todos os recursos eletrônicos.

“A parte de direção nem tem o que falar, é leve para manobras porém bastante firme para condução, deixa o carro bem fácil de direção, o motor é o que se espera de um downsize, muito torque o tempo inteiro, resposta rápida do acelerador, e vibra pouquíssimo na cabine, sente um pouco

mais quando desacopla a transmissão apenas, o que é ótimo para um motor 3 cilindros, mas achei ruidoso no funcionamento, já a suspensão é silenciosa, e roda confortável mesmo em ruas ruins.” Opinou Bruno.

“O motor atende muito bem para uso diário, muito torque, para 90% dos consumidores é o que importa, dificilmente pisam mesmo tendo um motor grande à disposição, o carro todo parece bem balanceado, suspensão firme e confortável para nossas ruas, mas dá para sentir um pouco a vibração do motor em baixas rotações.” Eduardo, Dragon Garage.

“A direção é bem leve, boa para uso urbano, só fica a dúvida se ainda tem o problema que apresenta no Argo, que é um barulho de batida na coluna de direção, a posição do volante e do banco é muito boa, ponto para as regulagens que ele tem. O motor puxa muito bem, enche rápido nas acelerações, mas com o botão Sport ligado ele troca de marchas mais rápido, achei que iria permitir subir mais a rotação, mas ok, é bastante forte. Não percebi barulhos internos, o trabalho de suspensão é bom, tanto em isolamento, quanto em não balançar muito em ruas ruins, altura é muito boa, você não precisa se preocupar em raspar no dia a dia, seja em valetas, lombadas, ou mesmo ruas esburacadas. O tamanho dele é bom para uso urbano, pequeno o suficiente para manobras, mas com espaço interno razoável.” Declara Diego

O motor GSE T200 é um 1.0 3 cilindros Turbo que entrega 130cv a 5750RPM e 20,4Kgfm a 1700RPM, quando abastecido com etanol, baseado no motor Firefly este propulsor feito totalmente em alumí-

nio possui 12 válvulas , diâmetro e curso de 70mm x 86,5mm, assim como seu irmão maior de 1.3L, com o qual compartilha pistões e bielas, sendo motores subquadrados, com foco no torque elevado desde as baixas rotações, tem como principal destaque o sistema MultiAir [19], que dispensa o comando de válvulas na admissão, realizando o controle de abertura e fechamento destas através de solenoides controlados pela ECU, podendo variar seu levante, duração e até quantas vezes elas abrem em um mesmo ciclo, proporcionando assim melhor desempenho ao motor, com menor índice de poluentes e maior economia de combustível, caso queira entender exatamente como o sistema funciona, acesse site www.oficinabrasil.com.br, lá dispomos de uma matéria técnica completa sobre esta tecnologia.

Com o veículo posicionado no elevador, Bruno observou o motor trabalhando e constatou: “O motor vibra bastante, o que é comum para um 3 cilindros, mas você percebe o trabalho do coxim [20], que não deixa esta vibração passar para a carroceria, foi muito bem projetado, mas já deixa claro que em um futura manutenção, os coxins devem ser originais. Posição do turbo é fácil de trabalhar em uma manutenção futura, já a bomba de alta pressão está um pouco escondida, embaixo do coletor de admissão, mas no geral tem muito espaço e tudo bem visível. Olhando por baixo do veículo, a posição do filtro de óleo [21], e o acesso à correia de acessórios também é bem livre, devido ao fato do motor ser mais curto que o 4 cilindros. É interessante des-

tacar o watercooler, a maioria dos motores turbo estão vindo assim, mas pode acontecer dele furar, e entrar líquido de arrefecimento no cilindro, confundindo o diagnóstico com junta de cabeçote queimada. O motor tem muito espaço para mexer, tanto por cima quanto por baixo.”

“A disposição dos componentes do motor facilita a manutenção, muito espaço para mexer na correia e corrente, o turbo na frente eu prefiro, muitos motores ele fica atrás e bem trabalhoso fazer manutenção, inclusive com a wastgate eletrônica bem à vista [22], a vareta do óleo estar integrada à tampa de abastecimento é uma estratégia inteligente, pois economiza espaço e componentes [23], os coxins estão fáceis de trocar também, como os motores 3 cilindros. Vibram muito, quando os coxins ficam gastos sente mais a trepidação, por isso é importante que sejam de manutenção simples. Olhando por baixo também lembra alguns modelos Jeep, como o bujão de óleo e filtro de óleo, tudo muito visível de acesso fácil par a manutenção.” Afirma Eduardo.

“Os acessos no motor são bem facilitados, tem muito espaço lateral para trocar correia, e até para uma possível manutenção na corrente de comando, ou no coxim, a turbina na frente do motor também facilita muito, tem vários modelos que ela fica atrás e a manutenção fica mais trabalhosa, o watercooler [24] fica atrás, no coletor de admissão, e por isso tem que ficar sempre atento ao fluido de arrefecimento, tem que ser de qualidade e trocado no período certo, porque a má qualidade do fluido pode

danificar o watercooler, e dar vazamento para dentro do motor, além do trocador de calor da transmissão, que tem sido um problema constante em muitos modelos. Outra coisa que tem que ficar de olho é o funcionamento do carro no dia a dia, motores quanto mais modernos, mais sensíveis, é comum ver carros com luz de injeção acesa apenas pela qualidade do combustível, e a gente sabe que no dia a dia, nem sempre abastecemos no posto da nossa preferência. Neste caso aqui do MultiAir, que utiliza o óleo do motor para acionar as válvulas via solenoides, o tempo de troca e qualidade do óleo é imprescindível, porque se der borra, ou o óleo contaminado, saturado, vai dar problemas no motor.” Diego, Dragster.

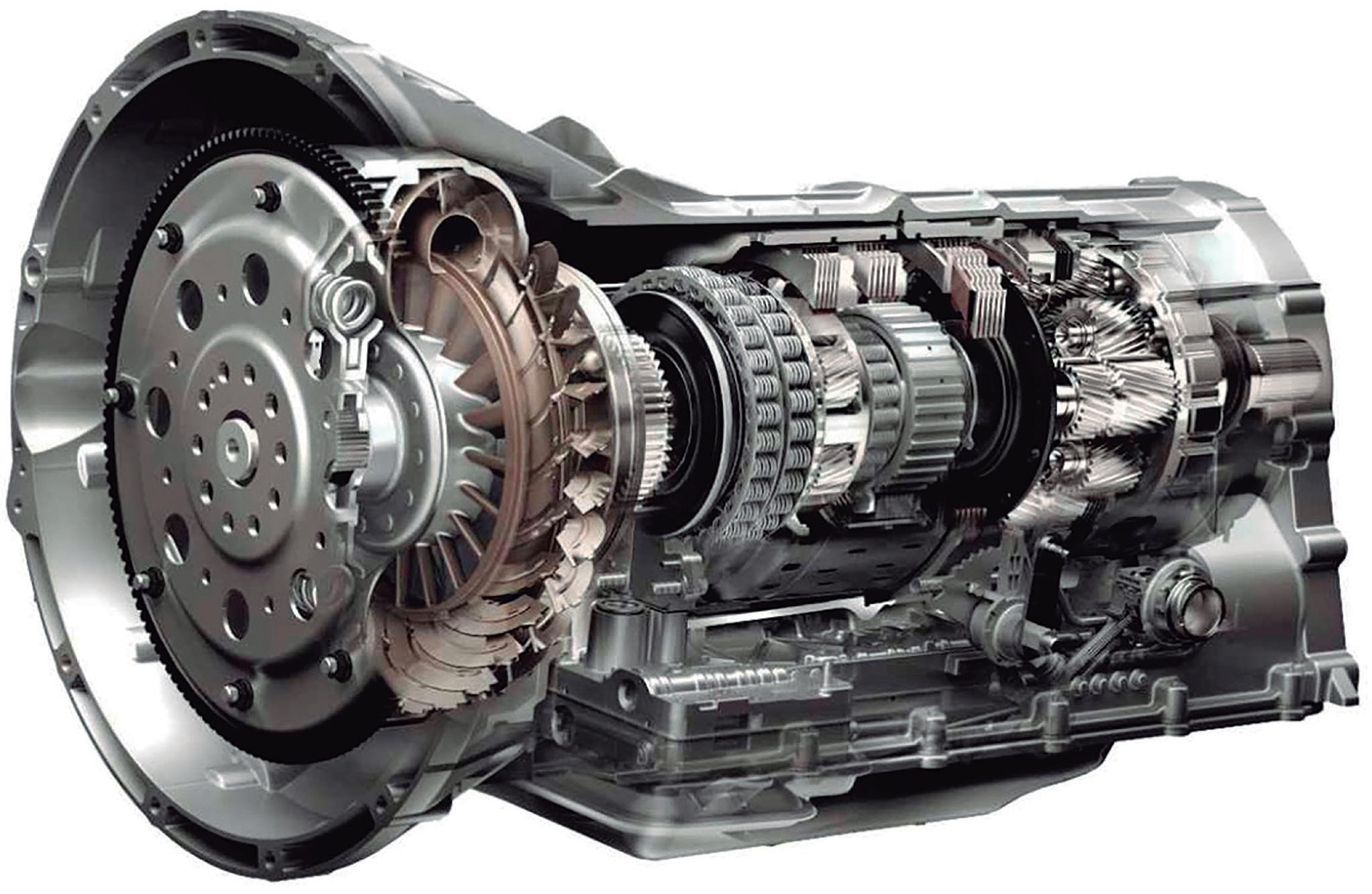

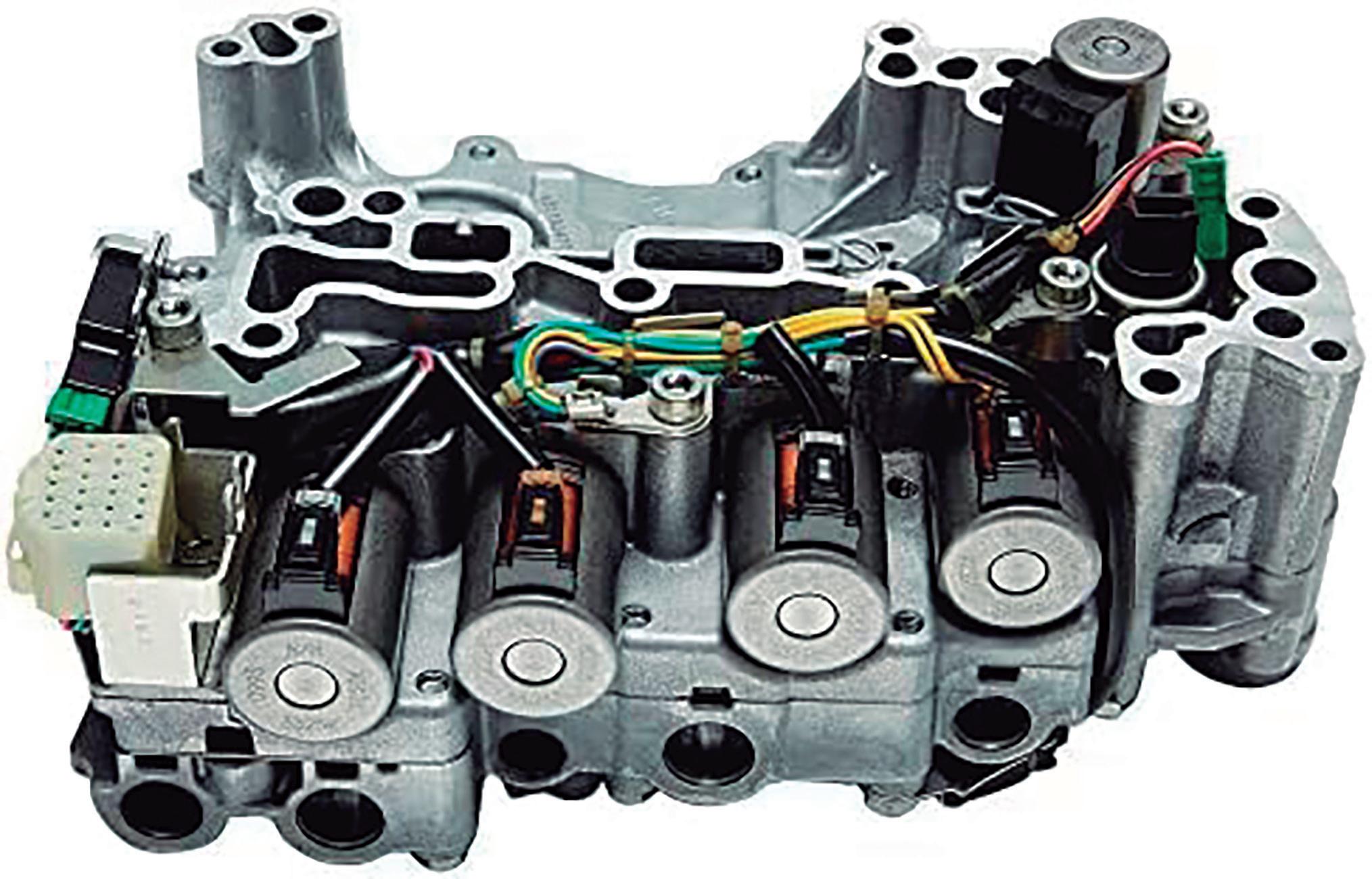

O Fiat Pulse Impetus vem equipado com a transmissão CVT de 7 velocidades simuladas, fornecida pela japonesa Aisin, que pertence ao grupo Toyota, mas fornece transmissões automáticas para diversas montadoras, este câmbio, como todo CVT, funciona muito bem com motores turboalimentados de alto torque em baixas rotações, diferente do que ocorria com os primeiros veículos aspirados equipados com transmissão CVT, que tendiam a apresentar falta de vigor em acelerações. A tração no Pulse é sempre dianteira, sem opção de

4x4, e no caso do modelo de entrada, Drive, pode vir equipado com câmbio manual de 5 marchas em conjunto com o motor 1.3 aspirado.

“O acesso ao câmbio é muito bom , fácil de fazer manutenção, como por exemplo o trocador de calor [25], que está bem na frente de forma visível, este item tem sido fonte de problemas em outros modelos da Fiat e Jeep, então este pelo menos está fácil de trocar, no uso este câmbio é muito bom, não parece com CVT que estamos acostumados.” Comenta Bruno

“Quanto ao câmbio é bom ficar de olho no trocador de calor, que nos Jeep e na Toro tem apresentado muito problema, espero que aqui tenha resolvido, já deu para ver que o componente é diferente e está bem visível, no geral a transmissão é compacta e não parece ter nenhuma dificuldade para possíveis reparos” [26]. Eduardo.

“Quanto à transmissão o acesso também é ótimo, o cárter inferior é fácil de retirar, geralmente é onde fica o filtro do câmbio que deve ser trocado junto com o óleo, nós recomendamos aos clientes que troque o óleo do câmbio em torno de 60 mil km, para não ter dor de cabeça, mas tem que ver o que a montadora diz no manual.”

Diego

Sob o veículo, segue o arranjo tradicional criado pela própria Fiat e que se tornou o padrão da indústria para veículos de tra-

ção dianteira. A suspensão é independente do tipo McPherson, a direção é elétrica e utiliza uma caixa mecânica convencional, com o sistema elétrico acoplado à coluna de direção, freios a discos ventilados de 284mm, já na traseira temos suspensão semi-independente por eixo de torção, e freios a tambores, sempre com amortecedores pressurizados, barras estabilizadoras e freios ABS com EBD, TCS e ESP.

“A suspensão é padrão que já estamos acostumados na Fiat, muito tranquilo para fazer manutenção [27], a direção elétrica com caixa mecânica e conjunto eletrônico na coluna é muito melhor, assim os componentes mais sensíveis ficam protegidos das intempéries.

Curioso o tanque ser de aço, não costuma mais usar estes, o eixo traseiro lembra o do Palio, nele tinha o hábito de trincar devido à torção, ao passar o carro em valetas e lombadas. No geral todo o conjunto do carro é simples, mas bem resolvido”, finaliza Bruno.

“Suspensão dianteira é a clássica McPherson, simples e funcional, fácil e barato de fazer manutenção, na traseira com eixo de torção é sempre fácil de fazer manutenção, com as molas e amortecedores bem práticos de remover [28], o freio traseiro é a tambor, podia ser a disco também. Caixa de direção mecânica separada do sistema elétrico é melhor de dar manutenção e mais barato, isso é bom para o cliente e para oficina, se por exemplo tiver que retirar o agregado, consigo fazer isso com a caixa nele, só soltando a coluna de direito.” sem medo de danificar nada.

Nesta parte de suspensão e direção, o que também devemos ficar de olho é a necessidade de calibração do sistema ADAS, porque a parte mecânica é simples de mexer, mas se o sistema estiver descalibrado, ele não vai funcionar direito. Declara Eduardo.

“A suspensão é bem simples como qualquer outro modelo, fácil de manutenção e barata, com o agregado em aço para dar mais robustez também, na traseira segue o mesmo, com o eixo de torção, não tem segredo nenhum, achei curioso essas molas pequenas, só tem que verificar se o conjunto não gera barulho com o tempo, este exemplar está muito silencioso. Freio traseiro a tambor eles pecaram, espera-se disco nas quatro rodas nesse carro pelo valor agregado nele, vamos ver se o esportivo vai vir [29].

Ainda na parte de trás do carro, gostei do escapamento, ele tem divisões entre suas partes, então em uma possível troca fica mais fácil e barato de fazer o serviço, do que ter que trocar o escapamento completo. Filtro de combustível é de fácil acesso, e tem uma capa protetora que é muito interessante, para nada acertar ele por baixo [30]. O tanque de combustível é de aço, isso é curioso, não costuma mais ser usado na indústria, e já vi carro que o utilizam, ele trincava nas junções devido à vibração, causando vazamento.

O Fiat Pulse Impetus se destaca por oferecer uma série de comodidades tanto para o motorista quanto para os passageiros. Entre os destaques estão o painel digital configurável, a tela multimídia de 8,5” com conexão sem fio para Apple CarPlay e Android Auto, GPS integrado, controle do ar-condicionado digital, assistente de mudança de faixa, carregador por indução e chave presencial. Em comparação com carros importados mais antigos, o Pulse traz tecnologias mais avançadas, como as redes CAN e LIN, além de um sistema eletro-hidráulico moderno e soluções de conectividade. As oficinas observam que, embora o custo de manutenção aumente, é essencial estar preparada para trabalhar com essas novas tecnologias, oferecendo o suporte necessário para os clientes que buscam serviços especializados nesse tipo de veículo.

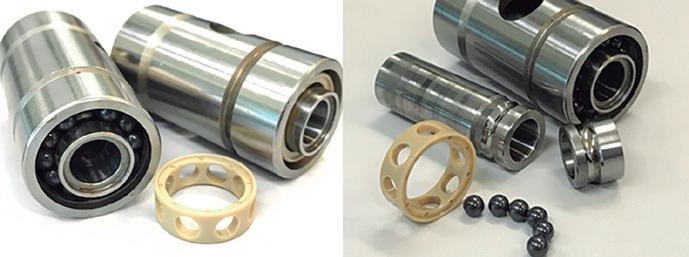

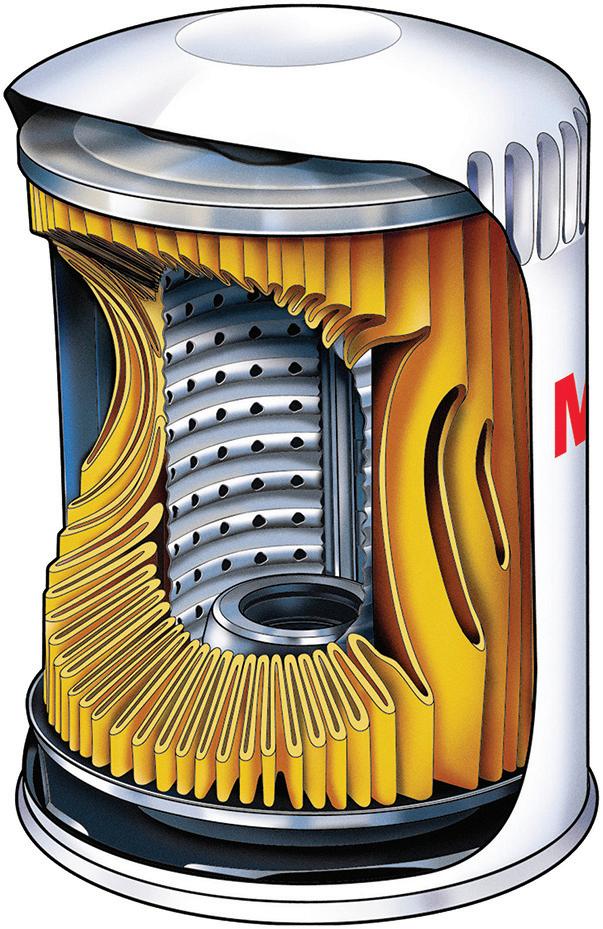

Vamos analisar detalhadamente o comportamento dos elementos de “rolagem” que desempenham um papel crucial na eficiência do turbocompressor. Esses componentes são fundamentais para o desempenho geral do turbocompressor!

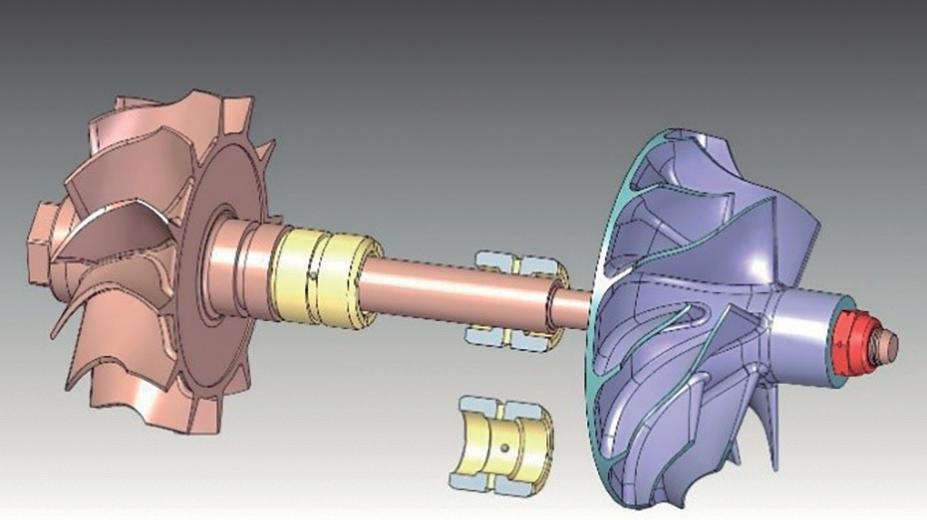

Osistema de rolamento ou rolagem do eixo do turbocompressor pode parecer um design simples, (mancais radiais ou journal bearing) com um ou dois “rolamentos” de bronze e às vezes um rolamento de impulso separado, mas desempenha um papel fundamental, garantindo que os rotores continuem girando sem qualquer contato com a

carcaça ou com o eixo rotor de turbina. (Figura01)

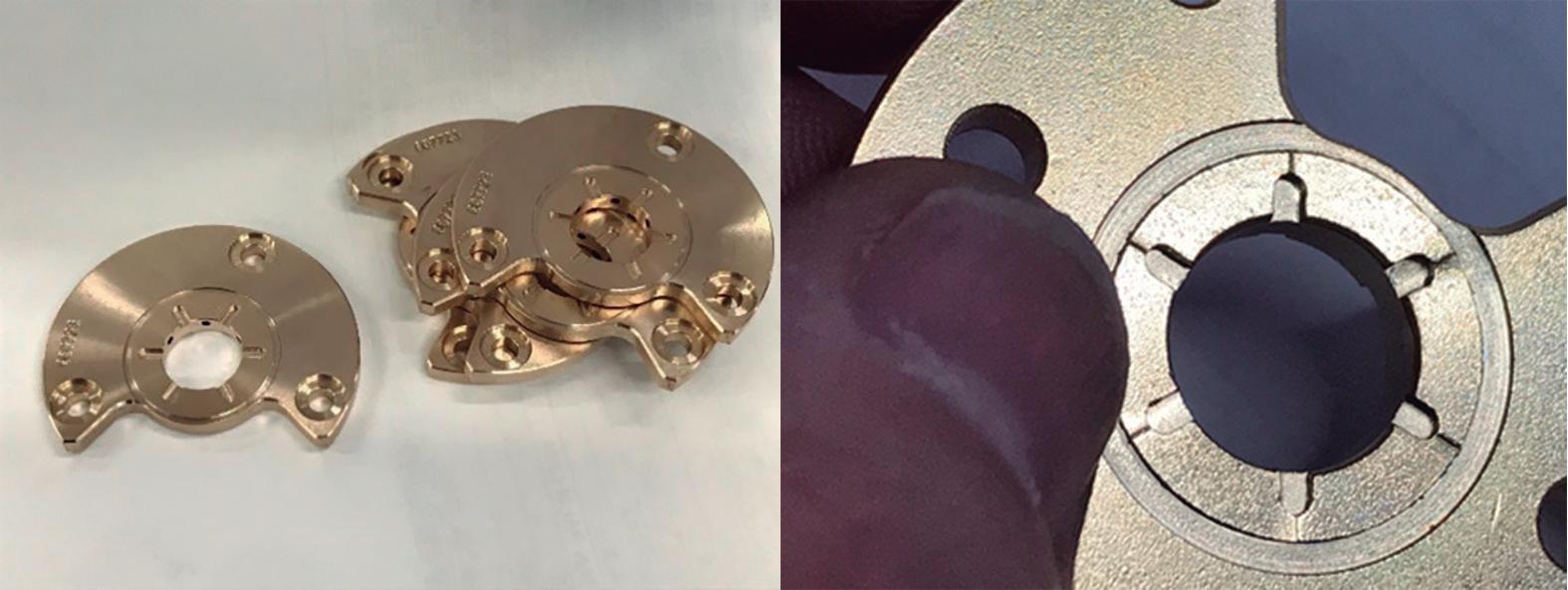

Por trás desta forma aparentemente “simples” o design, os materiais e os processos de fabricação aplicados para desenvolver o sistema de rolamentos foram refinados constantemente para acompanhar os novos níveis de desempenho do turbocompressor, exigidos pelos avançados motores de combustão interna. Na figura 02 é possível observar as tolerâncias extremamente restritas muito além das folgas de um motor de combustão interna de forma comparativa (virabrequim, bronzina etc.) na figura 02 é possível observar que as folgas no diâmetro interno, por exemplo, são classificadas em milésimos de milímetro, com tolerância de até 2 milésimos para mais ou para menos. Para chegar no padrão de qualidade exigido,

esse processo de fabricação é realizado em centros de usinagem em ambiente de atmosfera controlada.

Eles oferecem suporte e amortecimento para controlar o movimento radial e axial do eixo rotativo central, reduzindo e até anulando possíveis vibrações externas do motor para a carcaça do turbocompressor.

Permite que os rotores girem a velocidades 60 vezes mais rápidas do que a velocidade máxima de um motor de Ciclo Otto ou Diesel leve.

Cabe aos mancais ou os rolamentos (ball bearing) de que a energia máxi-

ma dos gases de escape do motor esteja disponível para acionar o turbocompressor e não ocorra nenhum desperdício no sistema de rolamentos ou rolagem. Figura 03

Os mancais ou os rolamentos trabalham de forma eficaz com os óleos mais atuais, a fim de reduzir o atrito e as perdas de potência nos motores.

As novas gerações de motores produzem mais torque e potência, essa demanda de energia reflete em temperatura, cabe lembrar que são temperaturas previstas e controladas.

Os sistemas de rolagem nos turbocompressores precisam equilibrar baixas perdas de potência com a capacidade de controlar as enormes forças aplicadas pelas cargas mecânicas em constante variação.

Os modernos sistemas de rolamentos nos turbocompressores são divididos em dois tipos:

• Sistemas de rolamentos hidrodinâmicos: usados na grande maioria dos turbos.

• Sistemas de rolamentos de esferas: anteriormente usados apenas para aplicações de corrida de arrancada ou em pistas, estão chegando em produção de turbos VNT (geometria variável) para veículos de passageiros. Dual ball bearing.

Em um sistema de rolamento hidrodinâmico (mancais radiais), o óleo do motor não apenas lubrifica as peças, evitando o contato físico, mas também controla o movimento do eixo rotativo (compressor e turbina) em todas as condições de funcionamento. Figura05

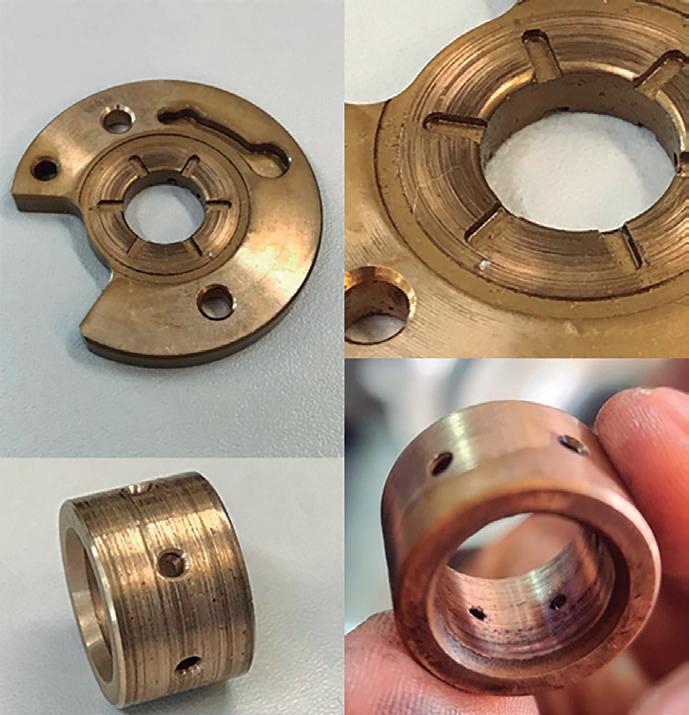

O sistema de rolamento hidrodinâmico pode usar dois mancais “totalmente flutuantes”, que giram a aproximadamente metade da velocidade do eixo. Existem duas películas hidrodinâmicas de óleo; uma externa, entre a carcaça central e o mancal, e uma película interna entre o mancal e o eixo.

Figura06

A maioria dos turbos pequenos são de alta velocidade, para veículos de passageiros usa um mancal radial ou rolamento “semiflutuante” de peça única que não gira. Este projeto também utiliza duas películas de óleo, mas neste caso a película externa de óleo atua principalmente como uma “película de compressão” para amortecer o movimento do eixo. Neste tipo de sistema existe apenas uma película de óleo hidrodinâmico (entre o eixo e o mancal e ou rolamento), o que leva a um melhor controle do conjunto rotativo. Figura 7 Um mancal axial controla o movi-

mento axial do conjunto do rotor, que pode ser uma peça separada ou integrada ao mancal de encosto, como de peça única. Em todos os projetos, é gerada alta pressão na área da “almofada” de

impulso para controlar o movimento axial. O rolamento também contém recursos projetados para otimizar o desempenho com óleos modernos de baixa viscosidade. Figura08

Os rolamentos de esferas combinam as funções dos rolamentos de encosto em um único pacote. As folgas reduzidas permitem melhorar o desempenho da turbina e do compressor, enquanto as menores perdas de energia dentro do rolamento melhoram o desempenho geral. O mais recente turbo com rolamento de esferas VNT utiliza um novo

cartucho de rolamento de esferas de cerâmica – um desenvolvimento que leva a melhoria do desempenho a um nível totalmente novo.

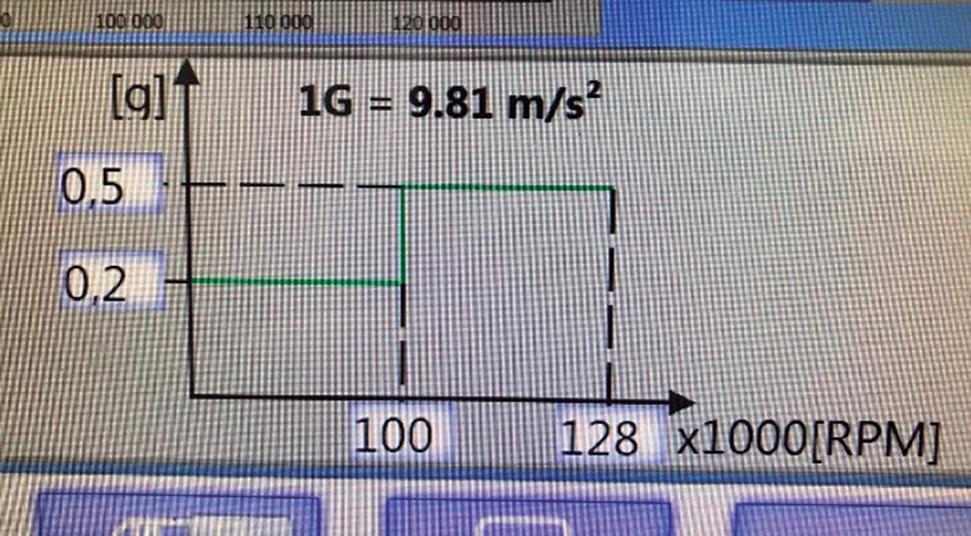

Na figura 10 a exigência de rotação para o balanceamento do sistema ball bearing - 128 mil rpm.

Os turboscompressores que apresentam excesso de folga e até mesmo contato dos rotores no contorno das carcaças podem ter esses problemas provocados por ausência ou deficiência no sistema de lubrificação, baixa pressão de lubrificação e excesso de tem -

peratura.

Na figura 11 encontramos ausência ou deficiência de lubrificação, é possível observar de forma clara o depósito de material dos mancais radiais no eixo rotor de turbina.Fig.12

Na figura 13, deficiência de lubrificação no mancal axial.

Na figura 14, presença de impurezas no óleo lubrificante, agredindo os mancais radiais e axial.

Na figura 15, uma condição normal do mancal axial.

A Figura 16 mostra uma situação em que o excesso de temperatura nos gases de escape, a falta de controle da energia térmica direcionada ao rotor da turbina, entre outros fatores, incluindo o gerenciamento eletrônico do sistema de injeção do motor, afetam o desempenho.

Observa-se ainda, na figura 16, um comparativo nas imagens de dois ball bearing; um em condição normal de funcionamento e outro agredido pelo excesso de temperatura.

Saber dizer não é ter autonomia no próprio negócio, saber dizer não é ter direito de escolhas, é ter o controle da própria empresa, e aquela velha frase que o cliente sempre tem razão pode ter outra interpretação nas oficinas mecânicas

Ocliente sempre tem razão, essa frase é antiga em todo os tipos de comércios brasileiros, talvez influenciados pela cultura europeia dos estrangeiros que aqui no Brasil pousaram e formaram seus negócios familiares. Mas nem sempre isso é verdade! O nível de cobrança está cada vez maior e o nível de tolerância também, e a oficina mecânica começa a ser forçada a fazer aquilo que não quer, para não dizer não ao cliente! Neste momento começam e aumentam os problemas dentro da prestação de serviços.

O CLIENTE SEMPRE TEM RAZÃO! SERÁ?

Essa é uma frase histórica, quando pequeno a ouvia muito de meu pai, o italiano Giovanni Scopino. Mas com o tempo de oficina, e vivência de vida, internamente modifiquei um pouco, para “o cliente nem sempre tem razão” , pois muitas vezes um pedido muito fora do nosso padrão de trabalho, ou tipo de serviço, ou até mesmo uma forma de pagamento fora de nossos padrões, podem acarretar sérios problemas internos, e novamente o “não” volta a ser necessário. É difícil dizer não, mas é necessário para a saúde da sua empresa, pois nem sempre o cliente tem razão!

DEVEMOS TER O DIREITO DE ESCOLHA DO TIPO DE CLIENTES E SERVIÇOS A SEREM EFETUADOS

A empresa é quem define as suas regras, e as suas escolhas também. Se quero trabalhar cobrando por serviços ou por hora trabalhada, tudo bem. Se

quero trabalhar apenas com peças com fornecimento pela oficina, tudo bem, deixe claro isso ao cliente. Se quero receber parte do pagamento antes do serviço e restante após o término, tudo bem. Mas crie e faça cumprir essas regras de funcionamento da sua empresa. Somente assim, podemos ter a ciência e a maturidade de poder dizer não.

MUITAS VEZES QUEREMOS

SER BONZINHOS E ATENDER TUDO E A TODOS!

O reparador automotivo, geralmente, começa bem simples, com poucos recursos e sempre quer atender a todos, ser a solução para todos, mesmo que para isso não ganhe dinheiro. Como empresários devemos ser mais profissionais, olhar mais para o CNPJ, mas sempre com cautela e profissionalismo, pois isso pode ir contra os próprios princípios da oficina. Casos bem atípicos podem acontecer na oficina, como aquele modelo que não tem peças dis -

poníveis, aquele serviço em que você não é especialista ou não tem recursos suficientes para tal reparo. Muitas vezes temos que saber, mesmo que seja doido isso para você, a dizer não.

Quem faz de tudo, geralmente não é bom em tudo, e principalmente não consegue entregar trabalhos perfeitos em tudo! Por isso é importante saber dizer não, seja para alguns tipos de serviços, para alguns tipos de clientes, para a aplicação de certas peças, e até é válida esta aula para falar sobre pagamentos, pois muitas vezes a forma de pagamento é em 3x por exemplo, e o cliente quer ou só pode fazer em 5x, e se isso não for viável financeiramente para a oficina, é necessário saber dizer não! Mas cuidado, pois o não é para algumas situações, e não deve ser uma regra!

Pensem nisso! Mas não se esqueçam, que além de ser mecânico, tem

que ser gestor. Transforme a sua empresa em uma oficina forte! Faça a gestão da sua empresa, ela é muito importante e vital para a vida empresarial!

PRÓXIMOS TEMAS

Aula 93 Esse BO não é meu!

Aula 94 Marea não é uma bomba!

Aula 95 Catálogos online

Aula 96 Compras online

Abraço a todos e até o próximo mês e $UCE$$O!

Apoio:

Opel OSV 40, há 50 anos, a Opel exibia o conceito

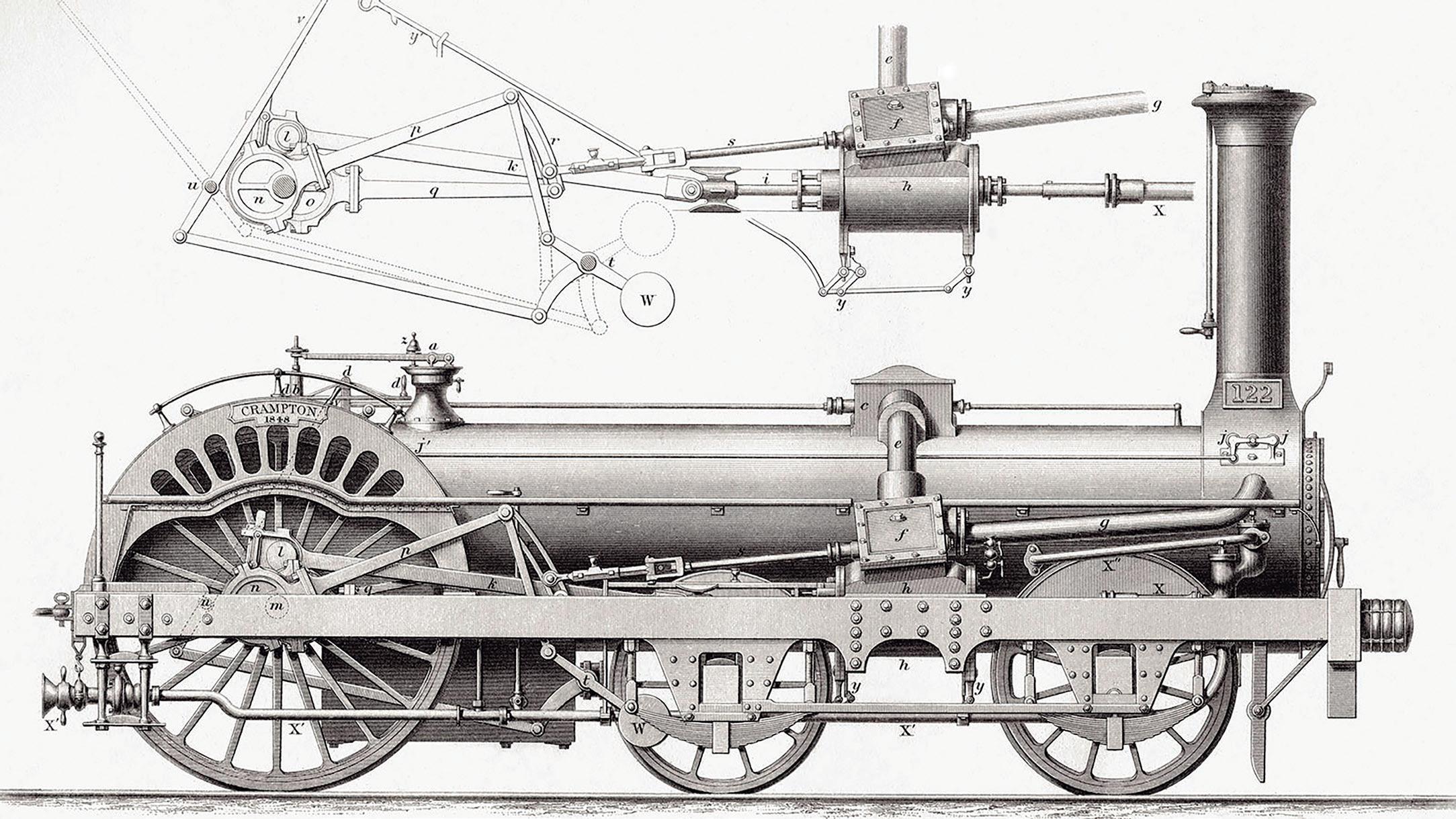

Em 1974, a Opel apresentava o OSV 40, um conceito que inovava em vários aspectos e que seriam aplicados na prática anos depois na indústria automotiva.

“Não esqueça de afivelar o cinto de segurança”, foi o slogan de uma campanha lançada na Alemanha em 1974 para persuadir os motoristas a usarem o cinto de segurança. Dois anos depois, o uso do cinto de segurança se tornou obrigatório e, em 1984, multas por não usá-lo foram aplicadas. A Opel adiantou-se à legislação e passou a equipar todos os seus modelos com cintos de segurança como padrão de fábrica desde 1974.

Em 1974, a Opel proporcionou uma visão sobre a tecnologia de segurança que seria aplicada em carros de produção seriada tempos depois. O Opel Safety Vehicle, um estudo de engenharia quase em produção baseado no Kadett C, passou em um teste de impacto frontal a 40 ml/h, quase 65 km/h, e estabeleceu um curso importante para o

desenvolvimento posterior de recursos de segurança. A velocidade do impacto em milhas deu ao veículo de teste Kadett seu nome: OSV 40.

PREPARADO PARA O IMPACTO FRONTAL DE ATÉ 65 KM/H

Há 50 anos, a marca sediada em Rüsselsheim apresentou sua ideia de um carro compacto seguro na Conferência Técnica Internacional sobre Segurança Aprimorada de Veículos em Londres, Reino Unido. Com base no Kadett C, que havia sido introduzido no ano anterior, os engenheiros desenvolveram ainda mais suas visões sobre o assunto de segurança. O nome OSV significa Opel Safety Vehicle e o número 40 para a velocidade de impacto frontal em milhas por hora (cerca de 65 km/h) para a qual o OSV 40 foi projetado. Apesar do equipamento de segurança adicional, o peso do veículo deveria permanecer abaixo de 1 tonelada. Com o veículo experimental, que pesava 960 kg, os engenheiros da Opel mostraram que, mesmo assim, a segurança passiva ideal poderia ser alcançada não apenas com veículos grandes e pesados, mas também com carros de menores dimensões.

O OSV 40 atingiu todos os objetivos durante os testes de colisão subsequentes: as quatro portas ainda podiam ser abertas sem a ajuda de ferramentas após um impacto frontal com um obstáculo sólido a 65 km/h. A seção frontal do carro absorveu a energia tão bem que foi comprimida em 50 cm. O OSV 40 foi igualmente impressionante durante uma colisão frontal com um pilar a 50 km/h, um impacto traseiro, um impacto lateral com um poste e durante o teste de capotamento a 48 km/h.

Os engenheiros tiveram várias ideias para atingir esses resultados exemplares. O Kadett C forneceu a base ideal para isso com recursos como direção de segurança com absorção de choque, zonas de deformação na frente e atrás e a célula de segurança no compartimento de passageiros.

Em comparação com os para-choques de chapa metálica contemporâneos, os volumosos para-choques do OSV 40 são particularmente notáveis. Os para-choques do OSV 40 foram preenchidos com espuma de poliuretano, o que lhes deu sua capacidade de absorção. Mem -

bros laterais preenchidos com espuma que quebram de forma controlada em velocidades de impacto acima de oito quilômetros por hora foram usados na frente. A estrutura de espuma absorveu energia suficiente para que impactos frontais abaixo dessa velocidade resultassem apenas em uma pequena deformação - assim, o predecessor do para-choque “autorreparador” foi criado. Os engenheiros também preencheram as cavidades das soleiras e portas com espuma de poliuretano para criar maiores reservas de segurança para um impacto lateral. Vigas de teto reforçadas e os bancos dianteiros montados em uma posição mais elevada aumentaram o conforto e a segurança dos passageiros (os assentos ainda podiam ser ajustados). Além disso, o para-brisa feito de vidro laminado foi colado diretamente na carroceria - também com o objetivo de aumentar a rigidez da carroceria em mente.

No interior do veículo, todas as superfícies com as quais os passageiros poderiam entrar em contato em caso de acidente foram cobertas com uma

camada de dois centímetros de espuma de poliuretano. A direção foi equipada com um elemento dobrável adicional no setor inferior da coluna de direção, para absorver melhor a energia em caso de impacto.

A segurança também veio em primeiro lugar no cockpit do OSV 40. O sistema de alerta central feito pela Hella controlava 11 funções e mostrava possíveis erros pelas luzes de alerta associadas acendendo. Quatro luzes adicionais atrás da janela traseira sinalizavam a frenagem de emergência e funcionavam como luzes de emergência. Devido ao seu posicionamento alto, elas eram fáceis de ver para os usuários da estrada que seguiam atrás. Faróis inovadores com ajuste de alcance foram usados na direção da viagem para evitar o ofuscamento do tráfego que se aproximava - um precursor inicial da tecnologia de iluminação adaptativa Intelli-Lux LED ® da Opel de hoje. Um espelho retrovisor dividido permitiu uma visão perfeita com a parte inferior reduzindo o ponto cego ao mínimo.

Os

Os bancos dianteiros foram alargados para criar uma partição contínua para o compartimento traseiro. Os apoios laterais, especialmente na área dos ombros, impediam que o motorista e o passageiro colidissem em caso de impacto lateral. Os apoios de cabeça minimalistas dos bancos dianteiros garantiam que o motorista tivesse uma boa visão para trás. Para os passageiros traseiros, foi desenvolvido um sistema de apoio de cabeça do tipo veneziana. No caso de uma colisão traseira, os cintos da veneziana apoiavam as cabeças dos passageiros em uma grande área; a visibilidade para trás ainda permanecia boa. Os quatro assentos do OSV 40 tinham cintos de três pontos - os da frente já tinham um sistema de tensionamento automático do cinto de segurança.

VEICULAR DO OSV 40 AO ATUAL ASTRA

A influência do OSV 40 foi imensa; as descobertas do desenvolvimento e

testes do veículo logo foram incorporadas diretamente à produção de novos modelos. Ao mesmo tempo, o veículo experimental contribuiu para uma conscientização pública em lenta mudança. Até então, questões como segurança do veículo e prevenção de acidentes dificilmente estavam presentes na mente das pessoas, mas hoje os compradores de carros cada vez mais levam em consideração os sistemas de segurança passivos

e ativos ao escolher seu modelo. O OSV 40 se tornou um pioneiro da segurança de veículos modernos já em meados da década de 1970 – especialmente na classe compacta.

A Opel sublinha também a importância que atribui aos sistemas de assistência de última geração presentes na sua mais recente geração Astra e Astra Sports Tourer. A extensa lista de equipamentos de segurança inclui: indicação de colisão frontal com frenagem de emergência automática e detecção de pedestres, aviso de saída da faixa de rodagem, deteção de sinais de trânsito, deteção de sono, dependendo da versão de acabamento, ainda há assistente de sinais de trânsito, assistente automático de velocidade com função de frenagem e a câmera de visão inteligente de 360 graus.

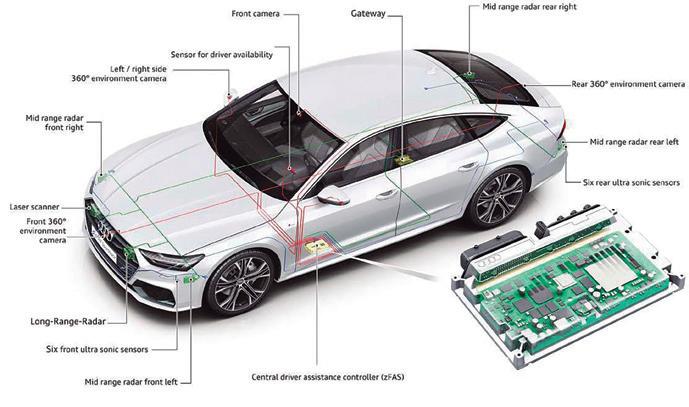

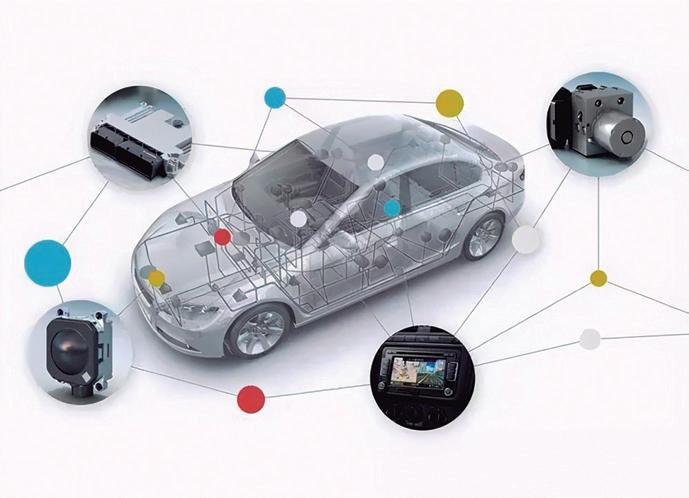

Vamos apresentar os principais componentes dos veículos híbridos e elétricos, como inversores, conversores DC-DC e motores elétricos, explicando suas funções e a importância de cada um na manutenção e diagnóstico desses veículos

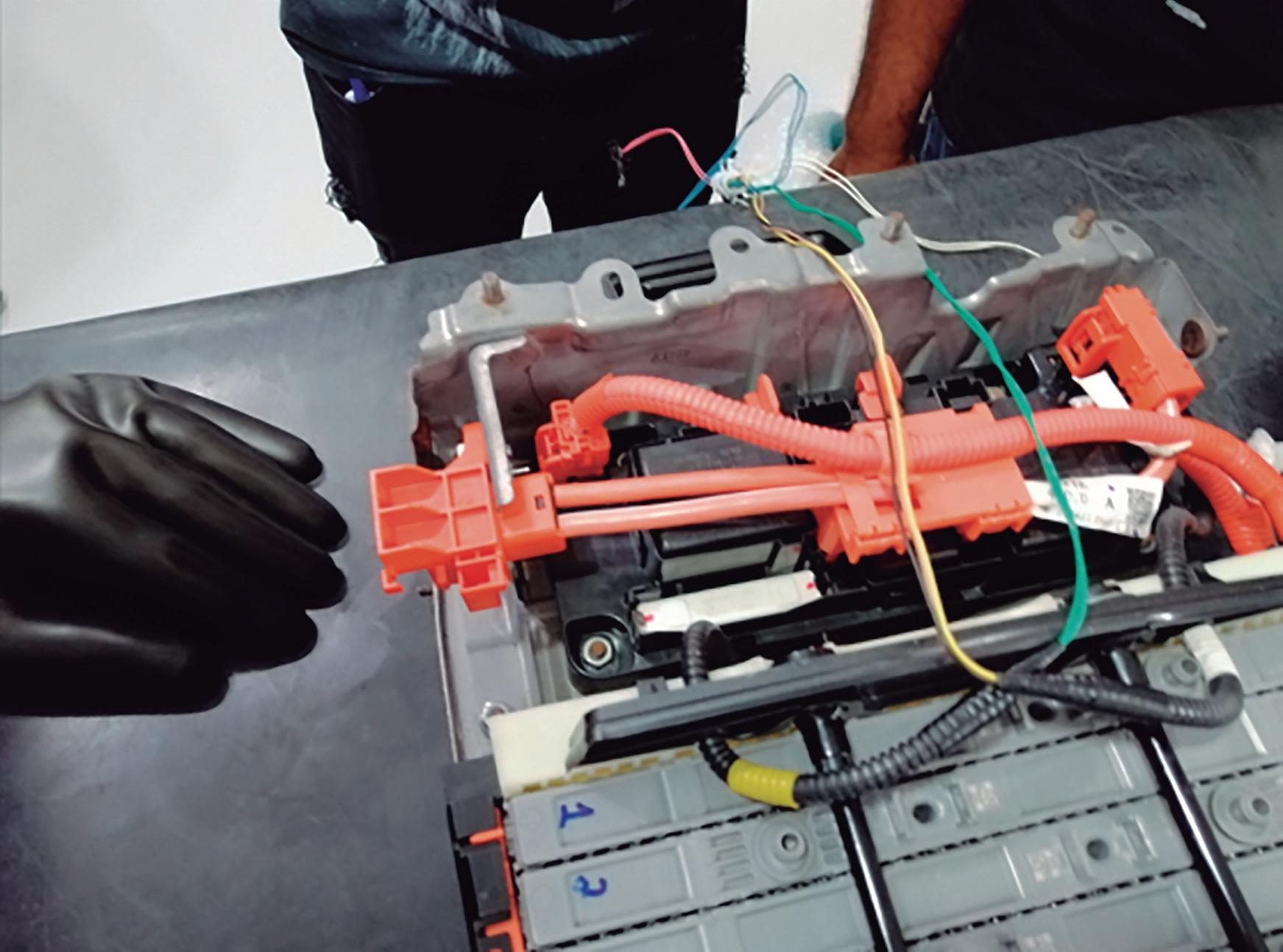

Nessa matéria vamos nos aprofundar nas características e funções da bateria de alta tensão do veículo híbrido Toyota Prius, um veículo que há alguns anos está no mercado brasileiro e que com certeza irá estará presente nas oficinas para algum tipo de manutenção, o que irá exigir do reparador uma capacitação técnica para trabalhar com os sistemas de alta tensão a fim de garantir a segurança de todos, bem como realizar diagnósticos rápidos e corretos.

1. CONJUNTO DE BATERIA DE ALTA TENSÃO HV

Para o funcionamento do veículo é necessário que os motogeradores MG1 e MG2 sejam acionados com carga alternada, esta carga se encontra em uma bateria designada HV, a qual em carga nominal deve conter uma tensão mínima de 201,6 V.

Esta bateria encontra-se na parte posterior do automóvel e é composta por 14 pequenos pacotes de bateria de aprox. 14 a 15V cada um colocado em série, figura 1.

Todo este pacote fornece tensão ao conjunto inversor e recebe carga em condições específicas, como acionamento do MG1 ou através do MG2 no chamado freio regenerativo.

O conjunto da bateria é construído com base em Níquel – Metal, cada um dos pequenos pacotes não é mais do que um par de baterias de 7V aproxi-

madamente colocadas em série, figura 2.

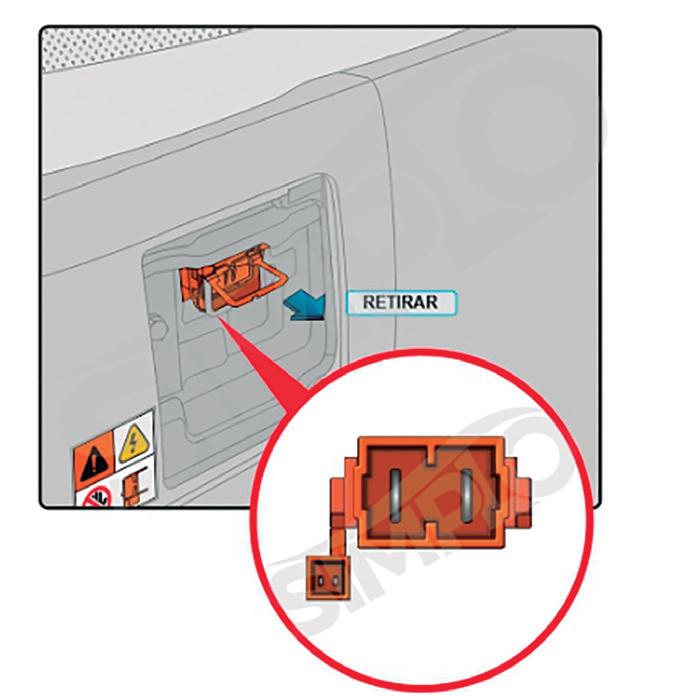

Para segurança do veículo e procedimentos de reparo e diagnóstico, o circuito interno da bateria é dividido em dois através de um jumper de segurança, se este jumper abre o circuito ou se saca, a tensão não chega ao INVERSOR e o veículo não se moverá.

Figura 3.

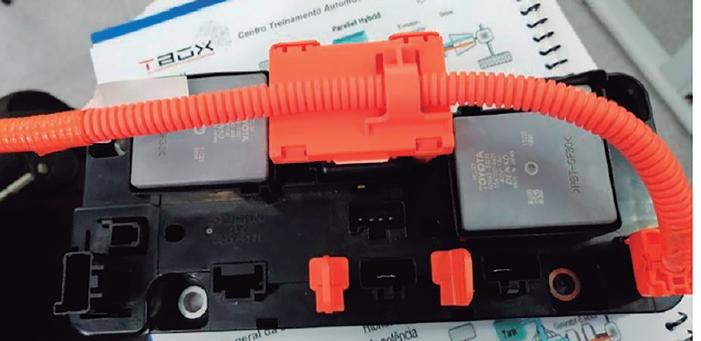

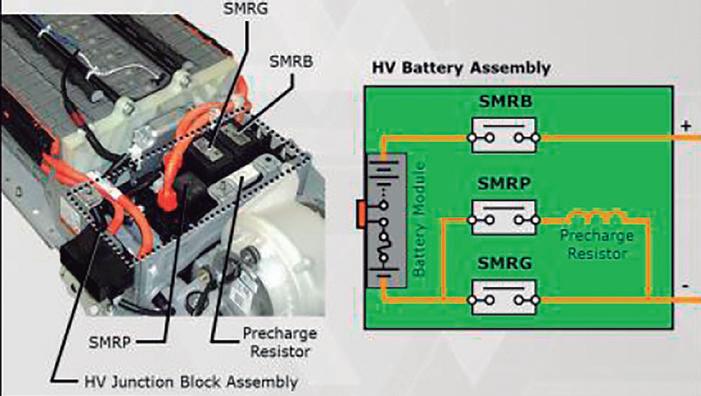

Outros elementos também estão localizados no conjunto da bateria como os três relés que operam tanto o positivo quanto o negativo da bateria HV e um circuito especial através de uma resistência para colocar carga de forma segura antes de colocar a carga direta

do INVERSOR sobre a bateria, figura 4.

O conjunto de relés é controlado pela ECU HV, o qual se encontra na parte lateral do veículo, mas a bateria HV conta com sua própria unidade de controle que em todo momento avalia seu funcionamento (carga), controla um ventilador especial para sua refrigeração e mede a temperatura dos pacotes em 4 pontos diferentes, esta unidade é denominada ECU BATERY HV, e funciona com tensão de 12 V fornecida pela bateria de baixa tensão, figura 5.

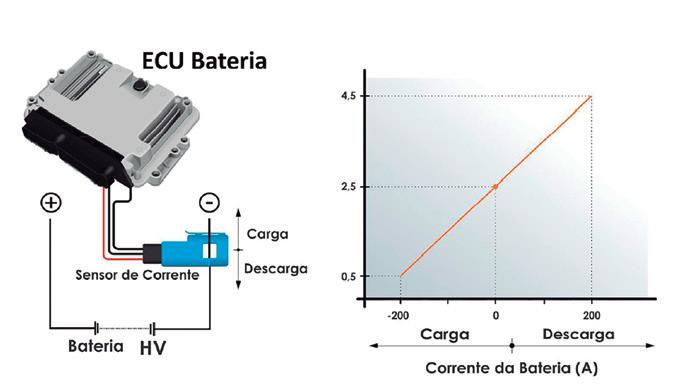

Além disso, o módulo de controle da bateria de alta tensão tem adicionalmente a característica de medir a corrente que entra na venda da bateria HV,

isso é realizado por meio da utilização de um sensor de corrente que ele está localizado no conjunto da bateria HV na parte posterior do veículo, figura 6.

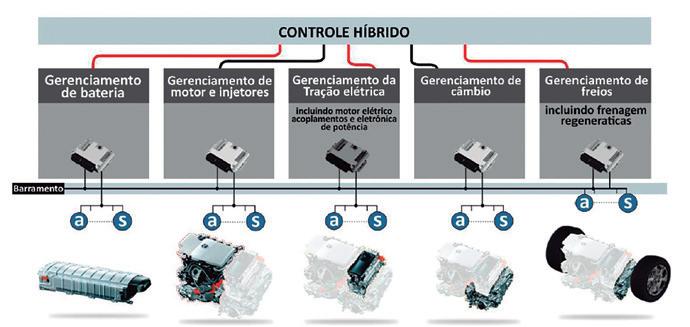

2.HV ECU (UNIDADE DE CONTROLE DO SISTEMA HÍBRIDO)

É o centro da operação híbrida, tem o controle total da operação, comunica-se com todos os módulos importantes do sistema híbrido, e controla de forma direta a eletrônica, o inversor/conversor e conversor DC-DC, também recebe as informações dos sensores como

o APP (Sensor de Posição do Acelerador), e sinais correspondentes ao selecionador de marchas por parte da unidade de transmissão, figura 7.

Esta unidade de controle determina o momento em que se deve ativar e desconectar o motor de combustão da mesma forma que a operação dos moto-geradores, é importante saber que esta ECU não controla os atuadores do

motor de combustão. Figura 8

3.UNIDADE DE CONTROLE DO FREIO ABS

A principal função deste sistema é gerenciar o freio do veículo (ABS). Seu funcionamento é similar ao de um sistema ABS convencional, no entanto, apresenta uma diferença crucial: em determinados momentos, o freio não atua exclusivamente sobre o sistema hidráulico, mas sim em conjunto com o Moto Gerador (MG2). Isso ocorre porque o MG2, ao recuperar a energia cinética durante a frenagem regenerativa, auxilia no processo de desaceleração, reduzindo a carga sobre o sistema hidráulico tradicional.

Além disso, a unidade de controle ajusta a pressão com precisão, garantindo a melhor performance de frenagem. Para isso, uma bomba hidráulica de alta capacidade, localizada dentro da unidade de pressão, gera a pressão necessária para cada roda individualmente, de acordo com a demanda. Toda essa unidade opera em perfeita sincronia com as demais unidades de controle do veículo por meio de um barramento de comunicação em rede (CAN bus), permitindo trocas rápidas de dados e uma resposta eficiente às condições de condução.

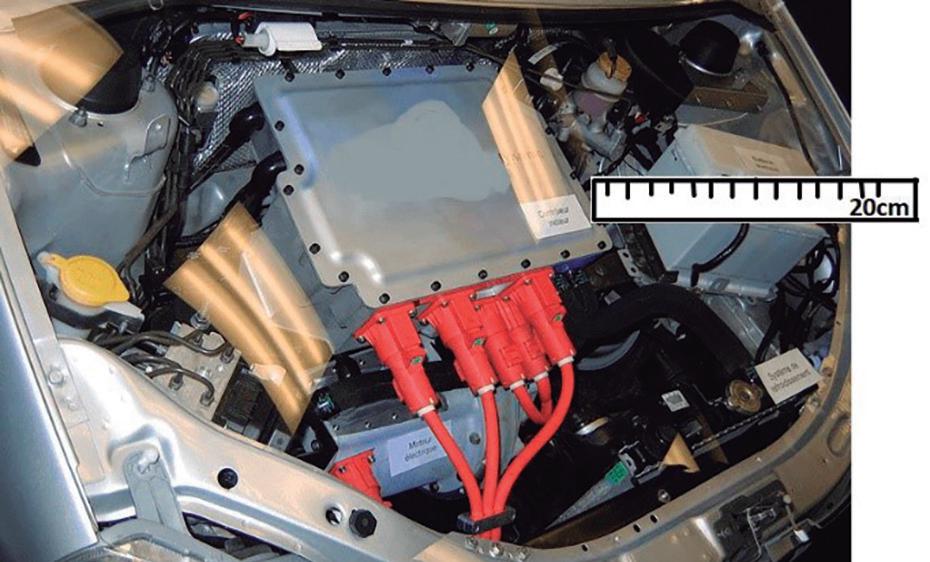

Entenda um pouco mais sobre os principais componentes do sistema de alta tensão de um veículo eletrificado e suas funções

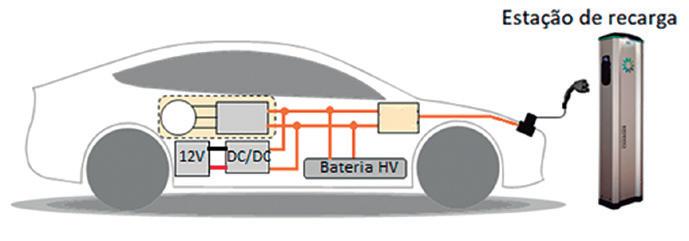

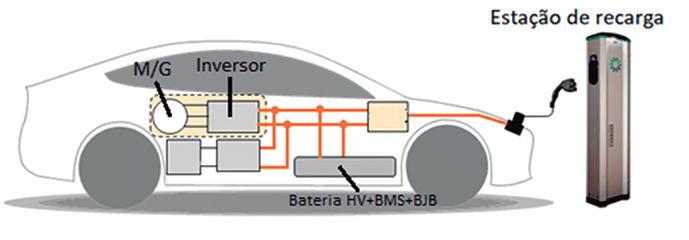

Pois é, eles chegaram e já estão aí nas nossas oficinas pra fazer manutenção, e o objetivo dessa matéria é apresentar a arquitetura dos sistemas de alta tensão dos veículos eletrificados e entender a função de cada componente do sistema da alta potência. Lembrando que essa matéria tem apenas cunho informativo e não lhe habilita a fazer a manutenção em veículos eletrificados. É como eu sempre digo aqui, para fazer a manutenção em veículos eletrificados, você deve estar capacitado, pois qualquer intervensão que seja feita no sistema de alta tensão envolve grande risco à vida, portanto sempre procure uma instituição séria para receber treinamento e qualificação para práticas na manutenção de sistemas de alta tensão de veículos eletrificados. Outra informação importante, sempre que for necessário fazer qualquer tipo de manutenção em um veículo eletrificado, porém que não seja em nenhum componente de alta tensão, por exemplo uma troca de amortecedores ou substituição de pastilhas de freio, e um cabo ou componente de alta tensão(identificados na cor laranja ou etiqueta de alta tensão) estiver próximo de onde tiver que desmontar, será necessário o descomissionamento(desativar o sistema de alta tensão) para trabalhar com segurança e não sofrer o risco de um possível acidente, isso segundo a normativa alemã DGUV 209-093 que deverá ser feito por um profissional qualificado na manutenção em sistemas desenergizados de veículos de alta tensão.

NÃO SE COLOQUE EM RISCO!

Você sabia que os cabos do sistemas de alta tensão são sinalizados na cor laranja porque algumas pessoas que possuem uma doença chamada daltonismo (que faz com que as pessoas não consigam distinguir as cores) conseguem identificar a cor laranja?

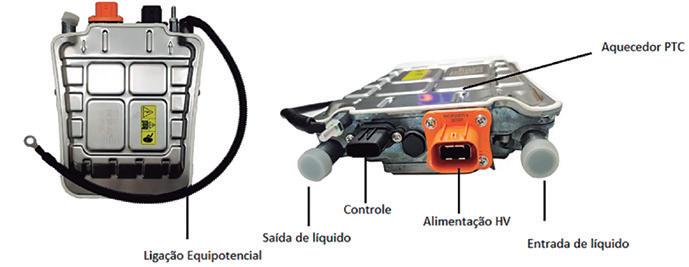

CONVERSOR DC/DC

Apesar do veículo eletrificado trabalhar com tensões que variam de 200Vdc podendo chegar a 800Vdc, essas alta tensões são dedicadas à eletrônica de potência de tração como inversor de frequência, motor elétrico e alguns componetes como compressor do ar-condicionado e aquecedor PTC(para aquecimento de cabine e líquido de arrefecimento). Todo os outros circuitos do veículos continuam alimentados por 12V e possuem uma bateria de baixa tensão(12V) que pode ser uma bateria convencional do tipo chumbo ácido, portanto toda a rede elétrica do veículo como sinalização e iluminação, ou sistemas de conforto e conveniência continuam como já conhecemos, com a diferença que agora não temos mais um alternador convencional tocado por uma correia, o que assume

essa função agora é o conversor DC/ DC que recebe este nome porque ele converte alta tensão da bateria tracionária de alta tensão, para 12V para a bateria dos sistemas convencionais do veículo. Esse processo gera dúvidas, e para que essas dúvidas não existam, então criou-se duas demominações diferentes para os circuitos do veículo, portanto: Todo circuito alimentado ou controlado por 12V é chamado de REDE DE BORDO e os circuitos de alta potência, chamados de CIRCUITOS DE ALTA TENSÃO, que como já dito antes, são sinalizados nas cores laranja.

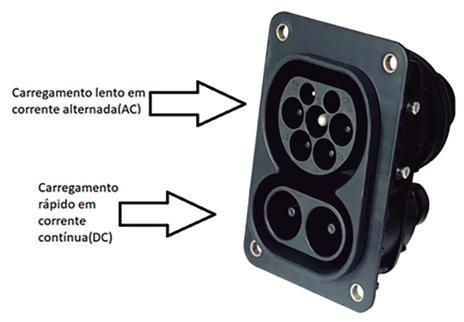

PLUG-IN E NÃO PLUG-IN

A denominação plug-in é utilizada para os veíuclos PHEV( Plug-in Hybrid Eletric Vehicle) e para os BEV( Batery Eletric Vehcle) e significa que os veículos elétricos e híbridos que são plug-in possuem tomada de carregamento e podem ser recarregados externamente por uma estação de recarga e utilizando uma tomada específica, aqui no Brasil é utilizada a tomada do tipo 2 para carregamento lento(em corrente AC) e pode oferecer o carregamento rápido( em corrente DC) através de uma tomada do tipo combo:

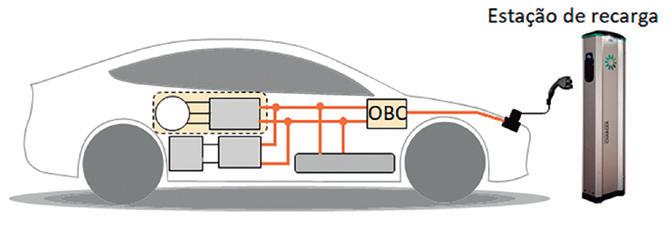

Sobretudo, não é apenas a inclusão da tomada de carregamento a única diferença entre os veículos eletrificados plug-in, haja visto é necessário a inclusão de uma central responsável por fazer o gerenciamento da carga para a bateria de alta tensão e se estiver sendo carregada a partir de uma fonte de corrente alternada, é necessário fazer a conversão de corrente alternada em corrente contínua. Essa central que é reponsável pela gestão do carregamento em veíulos plug-in é conhecida de maneira genérica com On-Board Charger ou OBC.

Quando me refiro a gerenciamento da recarga da bateria tracionária, é importante dizer que todos os controles eletrônicos do veículo são feitos através da rede de bordo(12V), portanto a gestão térmica do sistema como um todo é feita através do OBC, pois no processo de conversão de AC para DC o OBC sofre aquecimento natural e precisa ser arrefecido, portanto é ele o responsável por ligar as bombas elétricas de circulação do sistema de arrefecimento e em alguns casos de algumas montadoras, o sistema de ar-condicionado também é dedicado a acelerar a troca de calor. A gestão térmica da bateria também pode ser feita pelo OBC pois o algoritmo será responsável por controlar a temperatura no processo de recarga, pelo qual naturamelmente a

bateria pode sofrer um aquecimento, e para melhor fluidez de carga a gestão de temperatura monitora e controla a temperatura através do sistema de arrefecimento que será ativado no momento da recarga. Para quem já teve a oportunidade de perceber, quando um veículo plug-in está carregando, é natural ouvir pequenos barulhos referentes ao acionamento do compressor de ar-condicionado elétrico e as bombas de circulação do líquido de arrefecimento, e alguns veículos possuem um eletroventilador para ventilação forçada. E uma curiosidade interessante, em países onde as temperaturas estão abaixo de 0˚C a bateria deve ser aquecida para permitir melhor fluidez de recarga, cada tipo de elemento empregado na bateria possui sua temperatura ideal de recarga.

BATERIA DE ALTA TENSÃO OU BATERIA TRACIONÁRIA HV

A bateria tracionária tem por função acumular energia elétrica para os componentes eletricos de alta potência, ou seja todos aqueles que são alimentados por alta tensão. O valor da tensão varia de acordo com cada projeto, por exemplo: normalmente veículos híbridos não plug-in possuem baterias de capacidades menores enquanto os plug-ins possuem capacidade maior.

Já os veículos BEV(puramente elétricos) possuem baterias de capacidade muito maior comparados aos híbridos. Normalmente utilizamos a unidade de medida utilizada para classificar as baterias tracionárias de alta tensão, é o KW.h(kiloWatt) que é uma unidade de medida de potência, ou seja, diferente das baterias de rede de bordo(12V) as montadoras de maneira geral estão adotando o sistema internacional de medidas para as denominações de baterias tracionárias.

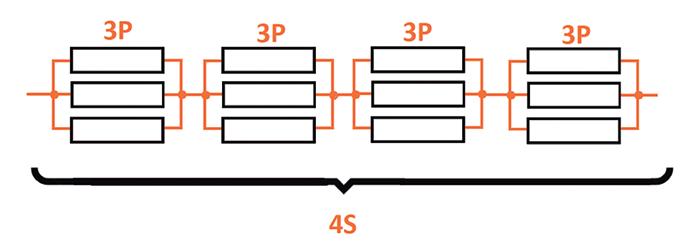

As baterias tracionárias podem possuir várias configurações, portanto como em uma bateria 12V em que existem 6 células de 2,1V ligadas em série que totalizam 12,6V, as baterias HV podem possuir várias derivações de configurações, podendo possuir ligações em série e paralelo. Também é possível existir configurações de várias células com núcleos associados em

paralelo e posteriormente ligadas em série. Por exmplo: Uma bateria com configuração 3P4S possui uma ligação de uma célula

de 3 núcleos ligados em paralelo contendo 4 ligações em série:

A bateria também pode ser modular, possuindo vários módulos com associações como a mostrada, o que pode facilitar a manutenção. A bateria pode também possuir ligações apenas em série, como por exemplo a bateria do Toyota Prius que possui 68 células associadas em série. Segue

como exemplo uma configuração em série 1P4S, na imagem abaixo.

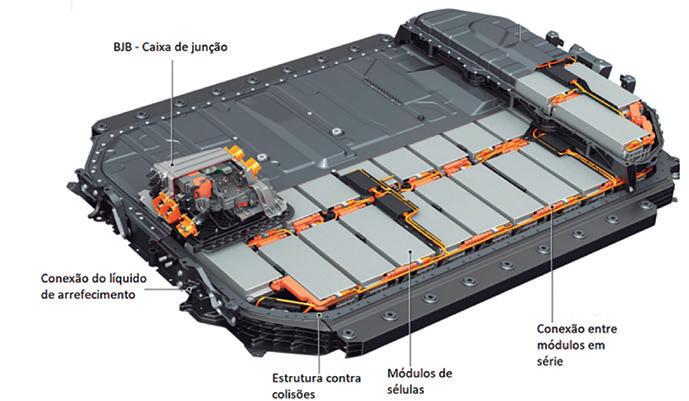

A bateria tracionária HV também conta com mais duas centrais elétricas de controle integradas, o BMS(Battery management systems) ou sistema de gerenciamento de

bateria e o BJB(Battery Junction Box) ou caixa de junnção da bateria.

O BMS tem por função o controle do funcionamento de carga e desgarga da bateria e funciona como um monitor que tem a capacidade de monitorar o nível de tensão individual por célula e a temperatura de cada módulo de células. Sua função também é controlar a temperatura da bateria e acionar a bombas do sistema de arrefecimento e compressor do ar-condicionado quando necessário. Ele também é responsável por ligar e desligar a bateria de alta

tensão do circuito do veículo através das chaves contatoras dentro da BJB.

O BJB tem uma função muito impor-

tante que é alojar as chaves contatoras que fazem a ligação do sistema de alta tensão com o circuito, nessa central também estão alojados os fusíveis de alta energia e o resistor de pré-carga que evita o centelhamento nas chaves das contatoras no momento da

ligação, haja visto estamos falando de alta tensão.

de se tornar gerador elétrico em situações de “freio-motor” ou seja no momento em que os motores elétricos não estão tracionando o veículo, eles se comportam como geradores e parte dessa energia é devolvida para a bateria de alta tensão. Outra função importante do freio regenerativo é permitir que ocorra o fenômeno de “freio-motor”, ou seja, esse energia produzida pelo motor elétrico na frenagem é importante para melhorar a estabilidade do veículo. Se esse fenômeno não acontecer o veículo se comportaria como se não houvesse a ligação da transmissão ao motor e o veículo.

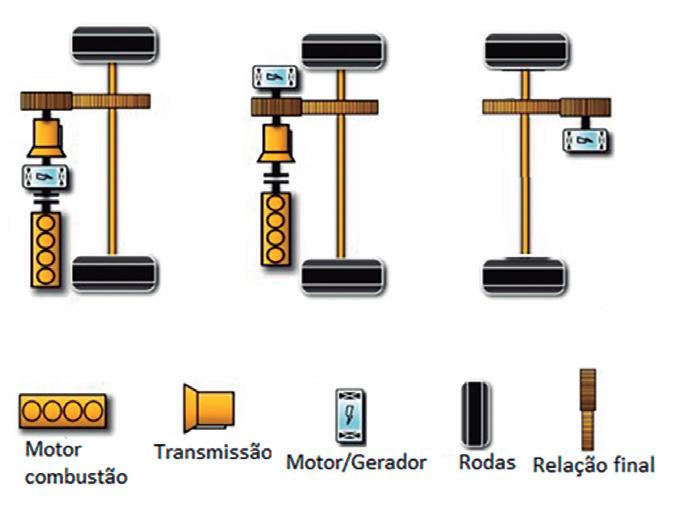

Dependendo da configuração do veículo eletrificado, o motor elétrico pode estar em série com o motor a combustão, ou em paralelo em outro eixo. Daí surgem os termos híbrido série ou híbrido paralelo. O motor elétrico também pode estar acoplado à correia do motor de combustão interna e normalmente trabalham com uma tensão menor, esses são chamados de micro-híbridos, sobretudo, todo funcionamento dos motores elétricos é semelhante.

Normalmente em seu eixo é aplicado o rotor composto de imã de campo magnético permanente, normalmente de um material chamado neodímio ou imã de terras raras, que é extremanente eficiente. Sua única desvantagem é não suportar grandes temperaturas, portanto o controle de temperatura do motor elétrico é extremamente efetivo e também é arrefecido como grande parte dos componentes. Normalmente os motores elétricos que são acoplados à transmissão necessitam de uma lubrificação específica. Também podem ser aplicados direito ao eixo de tração.

Como próprio nome sugere, este módulo tem a função de alimentar o motor elétrico por modulação de frequência a partir de uma alimentação alternada trifásica. Portanto essa central recebe a alimentação DC(corrente contínua) proveniente da bateria HV e a converte em tensão de corrente alternada trifásica. A modulação da frequência desse sinal controla o funcionamento do motor elétrico de forma gradual. Inversamente proporcional, o inversor de frequência também é responsável por converter a energia gerada pelo motor em situações de “freio motor” que para veículos elétricos, as chamamos de frenagem regenerativa. Como o motor elétrico possui propriedades de gerador, na fase na qual as rodas do veículo estão transmitindo a rotação para o conjunto motriz, os motores elétricos se comportam como geradores e o inversor de frequência transforma a corrente alternada trifásica gerada pelo motor em corrente contínua para recarregar a bateria de alta tensão. Por esse motivo chamamos os moteres elétricos de um veículo eletrificado de Motor/Gerador.

MOTOR ELÉTRICO/GERADOR

Os motores elétricos de veículos eletrificados são muito robustos e extremamente eficientes, e como o próprio nome sugere, todo motor elétrico possui a propriedade

Seguem algumas configurações mais utilizadas para veículos eletrificados:

COMPRESSOR DO AR-CONDICIONADO

Existem vários motivos para hoje o compressor do ar-condicionado ser aliPg.29

mentado diretamente pelo sistema de alta tensão. Bem, inicialmente porque agora o compressor do ar-condicionado não é mais tocado por uma correia ligada ao motor a combustão, pois devido ao tipo de configuração e estratégia de funcionamento, o motor de combustão elétrica pode ser desligado, e com isso o compressor não irá funcionar. Outro motivo é porque o sistema de ar-condicionado pode atuar de forma direta ou indireta no controle de arrefecimento dos componentes de alta tensão, portanto o compressor do ar-condicionado pode ser acionado inclusive sem o veículo estar em funcionamento, num processo de recarga por exemplo. E principalmente, se alimentado por alta tensão é possível diminuir o consumo elétrico e com isso ganhar mais eficiência para a bateria de alta tensão.

Normalmente o compressor do ar-condicionado, quando alimentado direto da bateria de alta tensão, internamente possui um inversor de frequência integrado que transforma a alta tensão da bateria em corrente alternada trifásica para o motor elétri

controlar a sua vazão e desta forma o funcionamento é muito melhor.

Agora o sistema de ar-condicionado possui dupla função, pois além de climatizar o habitáculo do veículo, possui a função de trocador de calor com o sistema de arrefecimento do sistema de alta tensão. Isso pode ser feito básicamente de duas formas, na primeira é usado um trocador de calor do tipo shilljer, nesse trocador de calor existirá uma válvula de expansão do tipo TXV que também pode ser controlada eletrônicamente e irá trocar calor com o líquido de arrefecimento de forma indireta, Uma válvula solenoide controla o fluxo

de fluido refrigerante para cada sistema ou shiller, ou evaporador da caixa de ar. Outra forma de controle de temperatura utilizando o sistema de ar-condicionado é usando um evaporador dedicado a cada sistema que se pretende controlar a temperatura. Uma aplicação bastante conhecida é no caso de alguns veículos da BMW que utilizam, sob os módulos de bateria, um evaporador dedicado para troca de calor com a bateria HV.

Naturalmente, agora para aquecimento da cabine(heater) não podemos mais contar

ar-condicionado, o resistor de aquecimento PTC também pode ser usado para controle de temperatura.

Todo componente eletrificado de alta tensão em um veículo possui uma ligação equipotencial conectada à carcaça. Essa conexão não tem a função de fornecer alimentação elétrica, mas serve como medida de segurança. No caso de um defeito de isolamento em qualquer componente elétrico, a ligação equipotencial garante que todos os componentes permaneçam no mesmo potencial elétrico, minimizando assim o risco de choques elétricos durante eventuais manutenções. É fundamental que todas as conexões equipotenciais sejam verificadas regularmente e nunca removidas, pois elas desempenham um papel crucial na segurança do sistema. Dependendo do modelo do veículo, pode não ser possível monitorar facilmente essas ligações, que

Especializada na desmontagem de veículos em final de vida útil, a empresa atua há mais de 10 anos oferecendo autopeças com certificação do Detran-SP para diversas oficinas

Qual reparador já passou por um sufoco ao precisar de uma peça com urgência e não encontrar um estoque? É muito comum esse tipo de situação no dia a dia da oficina. Mas, felizmente existem empresas como a Renova Ecopeças que contam com um estoque de mais de 20 mil peças com procedência, ou seja, como selo do Detran-SP. “Garante que esta peça foi retirada de um veículo legalizado”, enfatiza Adriano Griecco, gerente de operações da Renova.

Nascida em 2013, a Renova surgiu por meio de uma iniciativa sustentável da Porto. “Reaproveitar os veículos que foram sinistrados, ou seja, que sofreram acidentes. Então, a missão era de reintroduzir as peças boas destes carros no mercado e reciclar aquilo que não era mais aproveitável”, completa Griecco.

Além de passar tranquilidade para o reparador com o selo de identificação do Detran (que garante a legalidade da peça), a Renova oferece 90 dias de garantia para o consumidor, na compra de qualquer produto. De acordo com Griecco, todo item que chega na Renova é testado, recebendo uma pré-avaliação pela equipe técnica do setor de qualidade. “São analisadas todas as peças de um veículo que passa pelo processo de desmontagem”.

Os itens são classificados em 3 categorias e, após a aprovação técnica daqueles bem categorizados, as peças são lavadas, embaladas e preparadas para serem vendidas. Já, os que não atendem, são encaminhada para a gestão de resíduos e vendidas como sucata para serem processados e transformados em matéria-prima. A Renova reforça que os veículos adquiridos para extração das peças são todos da seguradora Porto.

RESPEITO AO MEIO AMBIENTE

No Brasil, cerca de 1,5% dos carros que saem de circulação são reciclados. No entanto, quase tudo de um veículo pode ser reutilizado de forma segura e sustentável. A Porto criou a Renova Ecopeças em

um período em que os objetivos de desenvolvimento sustentável estavam surgindo no país, mostrando que o grupo, além de precursor no mercado de reciclagem de carros por aqui, preza por um planeta melhor!

Cada veículo pode ser reaproveitado em até 95%. As peças usadas comercializadas pela Renova são originais (há estoque de diversas marcas, tais como VW, Toyota, Ford, Chevrolet, Peugeot, entre outras) e custam até 60% mais baratas do que peças novas de concessionárias. Portanto, as oficinas que compram na Renova, estão levando para seus estabelecimentos produtos de qualidade, po um preço copetitivo e que podem ser rastreados em relação a sua origem.

O reparador que adquire de empresas como a Renova Ecopeças compactua do mesmo pensamento inovador e de conservação da natureza. “A Renova é a primeira recicladora de veículos do Brasil, trazendo alguns benefícios para o meio ambiente, sendo o primeiro deles, a destinação ambientalmente correta para veículos em final de vida útil. O segundo, é a redução da pegada de CO2. “Para cada farol usado que eu vendo, um novo deixa de ser produzido, reduzindo a pegada de

CO2 do setor produtivo”, complementa Griecco

.O rígido padrão de responsabilidade ambiental e social da instituição é visto até por quem passa pelo seu prédio. Não basta somente falar em sustentabilidade e não dar exemplos práticos de como se adaptar a esta tendência de mercado, ainda mais, no setor automotivo, onde tudo é muito visual. É, por isto, que o estabelecimento da Renova tem telhados translúcidos para aproveitamento de luz natural, piso impermeável que evita infiltração e contaminação do solo, bem como equipamentos que funcionam à base de ar comprimido, reduzindo consumo de energia elétrica. Na recicladora, há uma contenção e caixa separadora de água e óleo, além de calhas de coleta de fluidos e resíduos que levam as substâncias para tanques de armazenamento apropriados. As peças são lavadas com uma máquina de ciclo fechado, sem uso de água.

HHá todo um trabalho prévio feito pelos colaboradores da Renova para os produtos serem comercializados. Veja a

seguir:

1 - Descontaminação: Retira-se todos os gases e fluídos dos carros, além de passar por um processo de limpeza;

2 - Desmontagem: Tira-se peça por peça em uma sequência padrão, por exemplo, inicia pela lataria, seguido da tapeçaria, vidros e, assim por diante, até chegar na remoção final da parte mecânica e do monobloco;

3 - Classificação: A equipe técnica realiza uma triagem das peças, classificando-as em A (em perfeito estado); B (com pequenas avarias estéticas) e C (sem condição de reaproveitamento);

4 – Etiquetagem e Lavagem: as peças originais são lavadas, recebem as etiquetas da Renova e do Degtran de São Paulo;

5 - Armazenamento e venda: Tudo é devidamente embalado e armazenado em estoque à espera de compradores.

Todo esse processo tem um custo menor para o planeta, para a sociedade e, também, para o consumidor.

A Renova entrega em todo o Brasil. “Mas, você pode vir retirar na loja física localizada na Avenida Domingos de Souza Marques, 106, na Vila Jaguara, em São Paulo”, destaca Griecco, garantindo ainda que o reparador encontra preços imbatíveis e que podem ser parcelados em até 12x sem juros, seja no balcão ou no site da empresa: www.renovaecopecas.com.br

O catálogo de produtos contempla uma variedade infinita de marcas e peças de categorias distintas, tais como motor, câmbio, peças de lataria em geral, párachoques, faróis, lanternas, módulos, jogos de bancos e rodas e pneus.

Se interessou pela Renova? Entre em contato ppelo telefone ou pelo WhatsApp: (11) 2804-3050.

Transportes marítimos, hidroviários, ferroviários e rodoviários são modelos de transporte que utilizam motores Diesel devido a sua robustez, baixa manutenção e também pela eficiência do combustível

Aestrutura do transporte no Brasil está centrada no uso intenso de caminhões, que representam mais de 60% de tudo o que circula pelo país, e o consumo do diesel pode ser dividido em três grandes setores: (Fig.1) (Fig. 2) (Fig. 3)