0. FILTRO AQUAZUR V. PRESENTACIÓN.

1. FILTROS AQUAZUR V. SÍNTESIS SUEZ. Página Web.

1.1 GENERALIDADES

1.2 CARACTERÍSTICAS

1.3 FASE DE FILTRACIÓN

1.4 DISEÑO

1.5 LAVADO

1.6 VENTAJA DEL FILTRO

2. FILTROS AQUAZUR V. BATERÍA PLANTA POTABILIZADORA.

2.1 LOCALIZACIÓN

2.2 MEMORIA DE PROCESO Y CÁLCULO 1986-1993

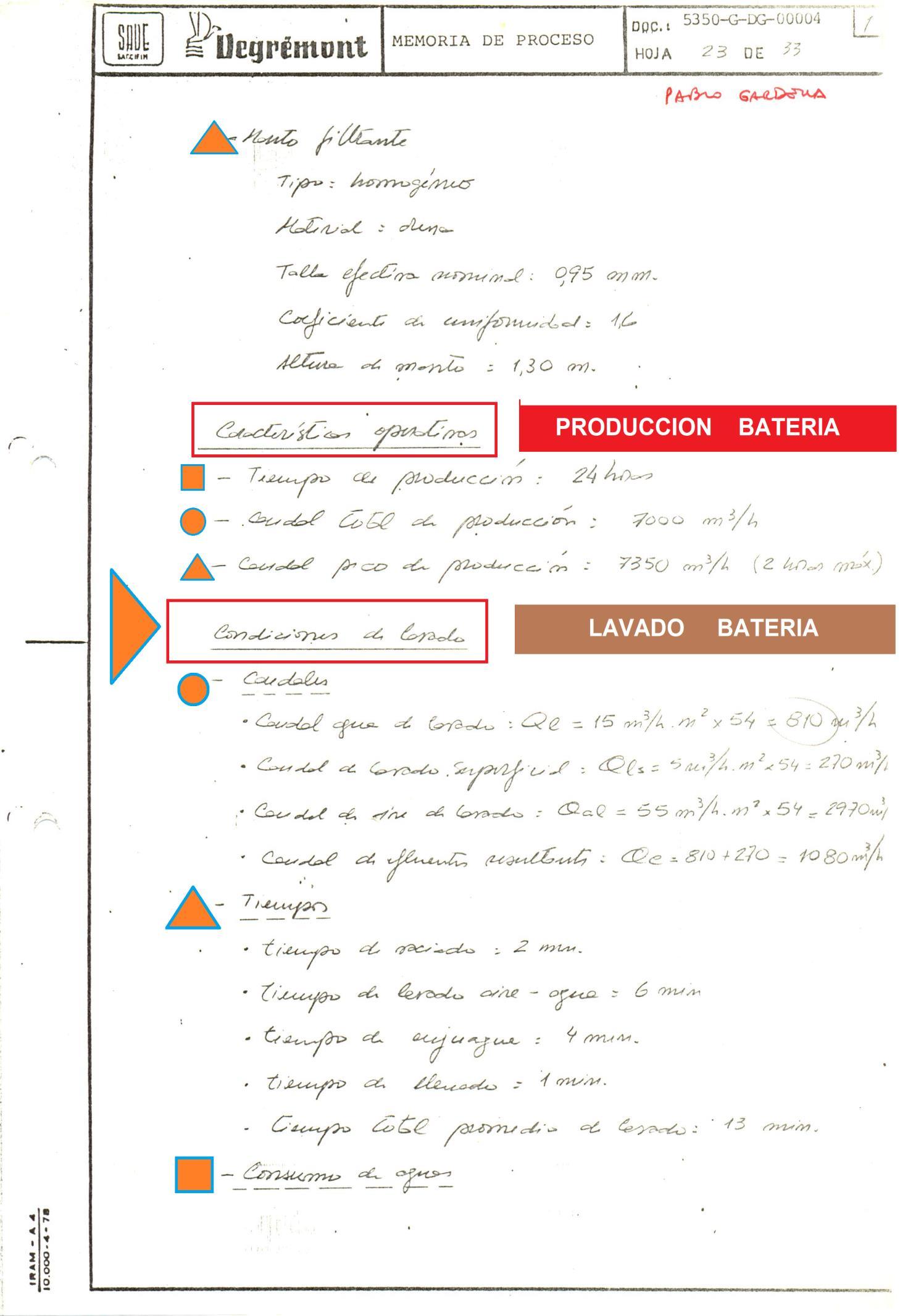

2.2.1 Datos de Diseño.

2.2.2 Datos de Producción.

2.2.3 Separata Memoria de Producción.

2.2.4 Separata Memoria de Cálculo.

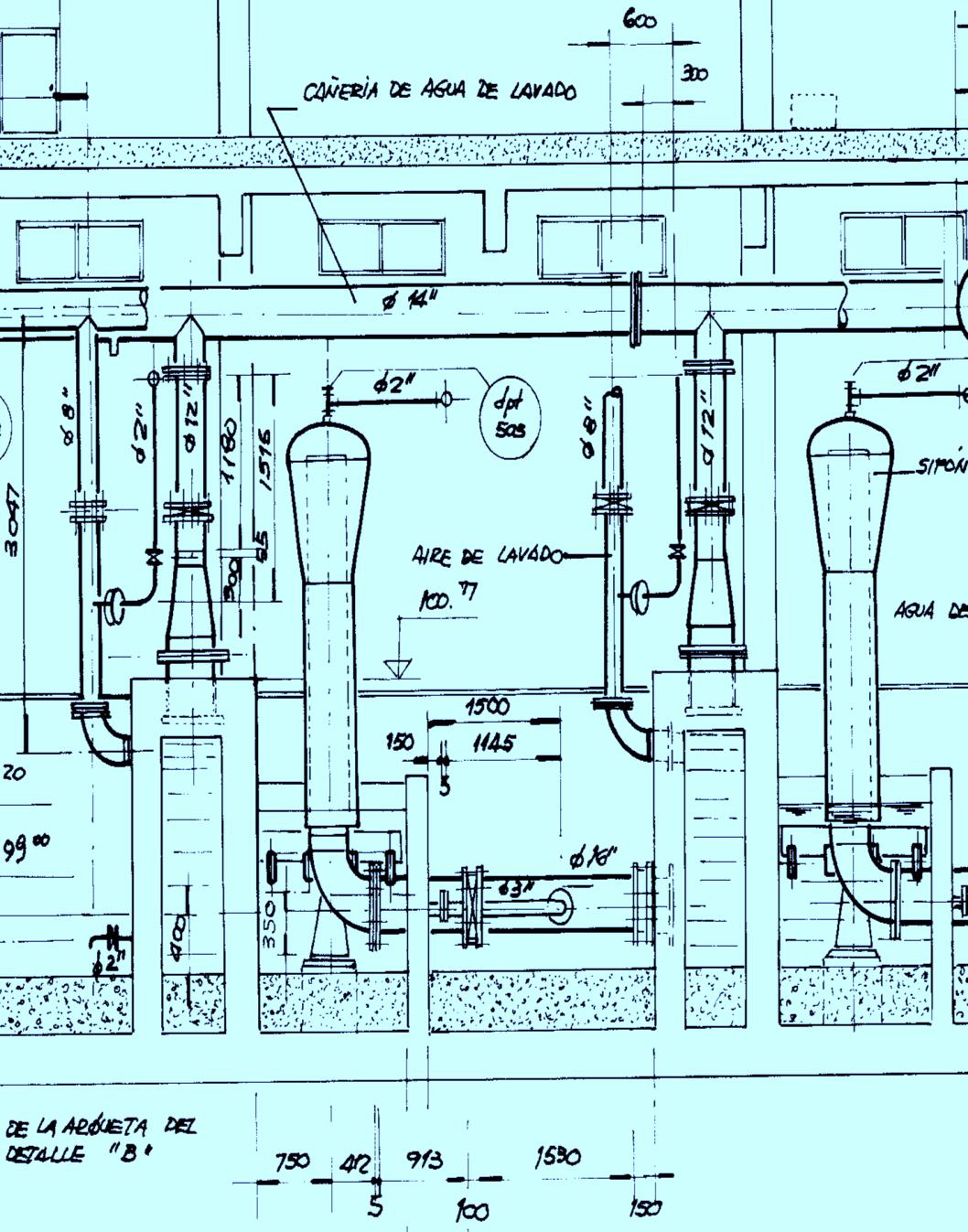

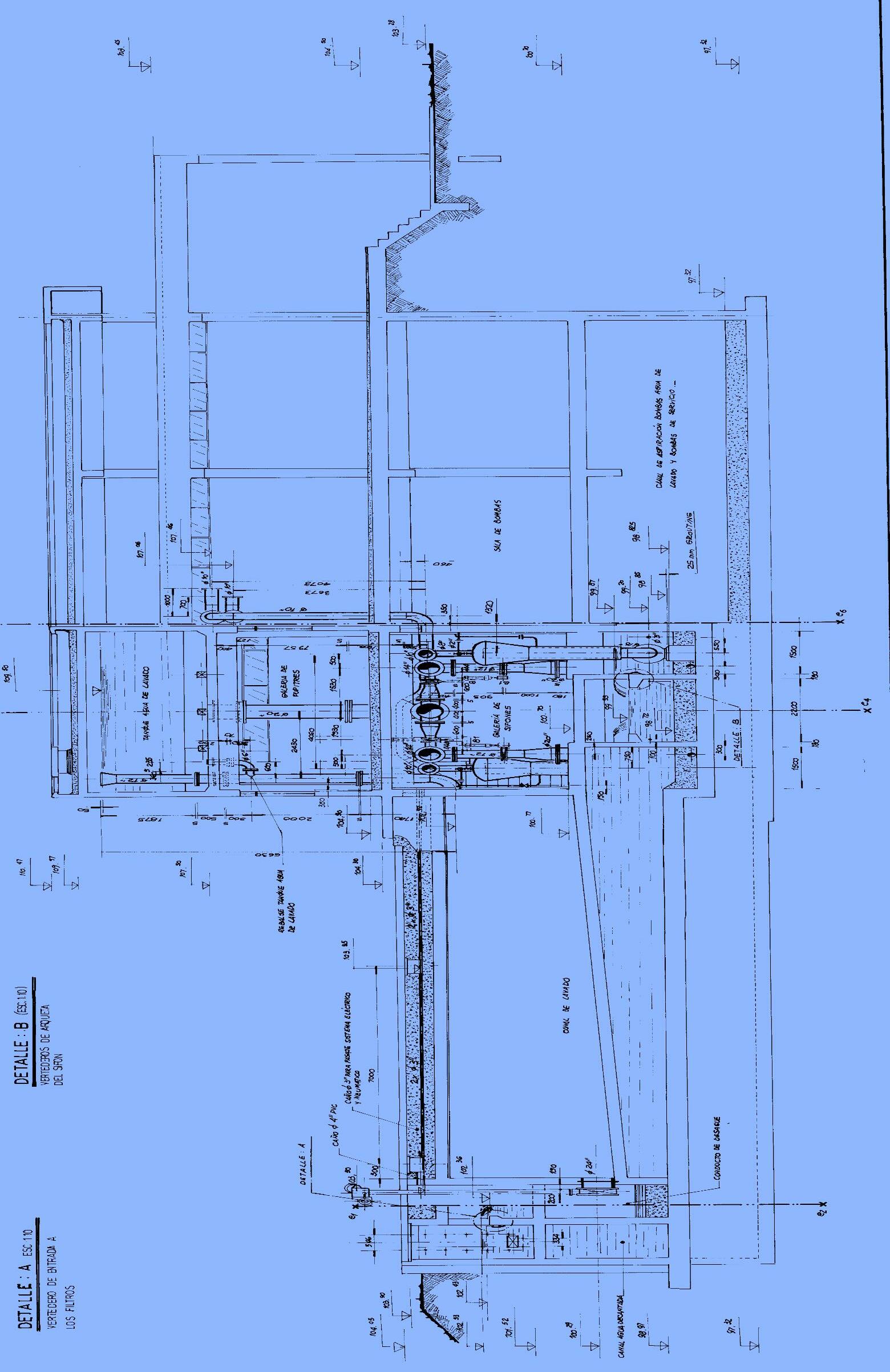

2.2.5 Separata Planos de Proyecto.

2.3 EQUIPOS, EQUIPAMIENTOS, TUBERÍAS, INSTRUMENTAL

2.3.1 Equipamiento Propio del Filtro

2.3.2 Equipamiento Integral Batería de Filtros

2.4 DISEÑO DE LA CAJA DEL FILTRO

2.4.1 Vigas de Falso Fondo.

2.4.2 Placas o Losetas de Falso Fondo.

2.4.3 Canaletas: Ingreso Agua Decantada y Egreso Agua Sucia.

2.4.4 Canal Recolector Agua Filtrada y Salida Aire y Agua de Lavado.

2.4.5 Toberas de Cola Larga.

2.5 REGULACIÓN DE LOS FILTROS

2.5.1 Regulador de los Filtros Aquazur V.

2.5.2 Descripción de Funcionamiento.

2.6 OPERACIÓN DE FILTRADO

2.6.1 Operación de Filtrado.

2.6.2 Filtración en Modo Automático.

2.6.3 Proceso de Filtración a Gravedad y Manto Homogéneo.

2.6.4 Diferencias de Filtrar Agua Decantada y Agua Decantada Pretratada con Solución Clorada y Lechada de Cal.

2.6.5 Importancia e Influencia de los Potabilizantes en el Filtrado.

2.7 OPERACIÓN DE LAVADO

2.7.1 Operación de Lavado.

2.7.2 Frecuencia de Lavados.

2.7.3 Consumo y Tipo de Agua de Lavado.

3.1 SISTEMA INTELIGENTE CENTRAL - S.I.C

3.2 LOGICA DEL PLC

4.1 BONDADES

4.1.1 Caja de Filtro.

4.2.2 Galería de Sifones.

4.2 PROBLEMAS

4.2.1 Caja de Filtro.

4.2.2 Galería de Sifones.

4.3 MANTENIMIENTO PREVENTIVO CAJA FILTRO CON SONDA CAMARA DE POZO O ROBOT

El presente documento tiene como objetivo aportar conocimiento teórico y práctico de una Batería de Filtros Aquazur V con sistema de Regulación de Sifón y Caja Parcializadora.

La fata de información libre y gratuita bibliográfica tanto teórica como práctica en la web, me impuso para desarrollar esta temática inédita.

Cuando se quiere saber sobre la misma, sólo está desarrollado escuetamente en el Capítulo 9 del Manual de Agua Degremont, y algún que otro dato de internet.

El trabajo aborda los aspectos de Diseño y Cálculos de Proceso, Construcción, Montajes, Operación y Mantenimiento.

Tuve la oportunidad de Operar dicha Batería trabajando en OSBA – Obras Sanitarias de la Pcia. de Bs As.-, durante mis años de Laboratorista de Guardia 96/97, del Establecimiento Potabilizador Ing. Donato Gerardi.Una belleza para la época, donde tan solo desde una PC modo Automático o a través de la intervención de los teclados de sus 5 PLC, se operaban filtros pero también casi la totalidad de los demás procesos. Y recordar que el diseño y licitación primera fue adjudicada y construida en 1986.

También reconozco que fue tan prematura la incorporación de automatismos, que introdujo una gran problemática organizacional. Ahora la PC en Automático reemplazaba gran parte de la tarea de maquinistas de la época, menos capacitados. Un tema que sumado a la robótica e informática, es hoy 2022 la gran agenda de desafío para el Mundo Laboral, Sindicatos y sus Trabajadores.

El documento contará con un pequeño video de complemento en mi canal youtube.

Espero les aporte. Saludos, atte. Ing. Pablo Marcelo GARDELLA

22 de Diciembre de 2022 Ciudad de La Plata. Pcia de Buenos Aires Argentina

Dios Guie, María Ilumine. Maristas V.J.M.J

Documento desarrollado en base a la propia experiencia de Operar la BATERIA de FILTROS AQUAZUR V de la Planta Potabilizadora Ing. Donato Gerardi 199/97, el Manual del Agua Degremont, artículo 9, Filtración y síntesis Suez de página Web.

Para comenzar decir que la Batería corresponde a la Obra llevada a cabo en dos etapas de licitaciones distintas. En 1986 se avanzó hasta la mitad, incluive el hormigón la misma. Se retomo la obra en 1993. Comenzó a operar aproximadamente en el año 1996. A fines de 1999 el automatismo SIC ceso.

Batería Filtros AQUAZUR V.

Simétrica de 14 Filtros. Cada ala con 7 Filtros

Caudal Normal de 14 Filtrando = 7.000 m3/h, con un max de 7350m3/h y un mínimo de 6500m3/h con un Filtro Lavando.

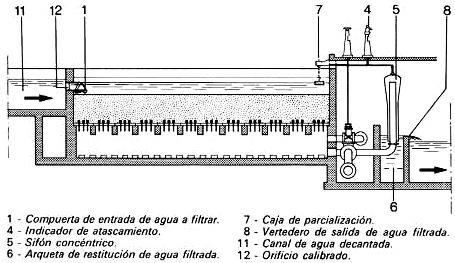

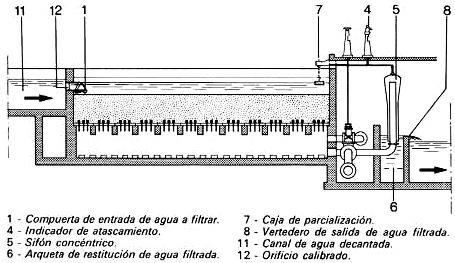

Esquemas en Corte Filtros Aquazur V. Según Capítulo 9. Manual del Agua. Degremont

Los filtros Aquazur se lavan a contracorriente con el método simultáneo de «aire y agua»: se trata de un retorno de caudal de aire elevado y caudal de agua reducido seguido de un aclarado a un caudal medio que no provoque la dilatación del lecho filtrante ya que el único objetivo de esta fase es para transportar la materia removida del lecho a los bebederos de agua de lavado.

Los principales filtros utilizados son el Aquazur V a velocidades de entre 7 y 20 m · h –1 y hasta 30 m · h –1 en diseños específicos;

Los filtros Aquazur T se utilizan ocasionalmente, especialmente en caso de un gradiente hidráulico muy ajustado.

Una alta tasa de filtración de entre 7 y 20 m · h –1 , requiere elecciones específicas de tecnología, relacionadas especialmente con:

• la elección y profundidad del material filtrante;

• el modo de retrolavado;

• hidráulica en el diseño.

✓ Gran Altura de agua sobre el lecho filtrante, igual al menos a 1 m y, en la mayoría de los casos, a 1,20 m.

✓ Profundidad de medio filtrante homogéneo de entre 0,8 y 1,5 m;

✓ Tamaño Efectivo del medio filtrante, generalmente 0,95 mm o 1,35 mm (rango extremo: 0,7 mm y 2 mm);

✓ Lavado con Aire y Retrolavado simultáneo con agua, acompañado de un lavado cruzado de la superficie con agua cruda, seguido de un enjuague con agua que no expanda el lecho del filtro y también acompañado de un lavado cruzado de la superficie.

Este lavado cruzado se utiliza para descargar más rápidamente las impurezas a los desagües, reduciendo así la duración del lavado y, por lo tanto, la demanda de agua filtrada para el lavado.

El nivel de agua del Aquazur V se controla mediante un sifón parcializado o mediante una válvula de mariposa accionada por un controlador de tasa de filtrado Régulazur.

• Como filtros individuales. Con un controlador de tasa de filtrado por filtro Son los de la Planta Potabilizadora Ing. Donato Gerardi 1985-1996. Y que se desarrollara en el presente documento.

• Como filtros gemelos (dos celdas que se comunican por arriba y por abajo y un solo controlador de tasa de filtrado). Es el ejemplo de las Fotos que de anexan seguidamente

El lavado sigue la secuencia que se indica a continuación :

El nivel del agua desciende hasta los bordes superiores del canal de agua de lavado (6) cerrando el suministro;

• se forma el manto de aire;

• el depurado se realiza inyectando aire y agua con una corriente de lavado transversal;

• enjuague con agua, manteniendo la corriente de lavado cruzado, hasta que salga agua limpia a los desagües.

Se aplican los siguientes caudales:

• caudal de agua filtrada de retrolavado; 7 a 15 m 3 ·h –1 ·m –2 ;

• caudal de fregado por aire: 50 a 60 m 3 ·h –1 ·m –2 ;

• caudal de lavado cruzado: aproximadamente 5 m 3 ·h –1· m –2

• caudal de agua de aclarado: 15 m 3 ·h –1 ·m –2 .

Dado el tiempo que tardan en operar las válvulas, el lavado toma de 10 a 12 minutos y finaliza cuando el filtro se vuelve a llenar hasta su nivel de filtración normal.

▪

Este filtro combina todos los principios que son característicos de una filtración satisfactoria y un lavado eficaz:

Es particularmente adecuado para altas tasas de filtración donde se pueden usar profundidades de arena de 1 a 2 m.

▪

Retiene una presión positiva en toda la profundidad de la arena y durante todo el ciclo de filtración.

▪

Su modo de lavado, que no expande el lecho filtrante, evita cualquier clasificación hidráulica de los materiales que constituyen el lecho filtrante que, por lo tanto, permanece homogéneo, incluso cuando se trata de materiales con un alto coeficiente de uniformidad (por ejemplo, CE ~ 1,7).

▪

En modo lavado, el caudal de retorno del agua filtrada es bajo, reduciendo así el consumo de equipos y energía.

▪

Se optimiza el diseño hidráulico, como en el caso de los vertederos de agua de lavado cuyo perfil ha sido diseñado para evitar la extracción de materiales filtrantes;

▪

El lavado del lecho del filtro con agua de retorno durante todo el período de limpieza con aire está relacionado con la acción de lavado transversal de la superficie.

▪

El consumo de agua de lavado tiende a variar del 1 al 3% del volumen filtrado, dependiendo de la calidad del agua a tratar y de la temperatura:

▪

El agua a filtrar continúa alimentando el filtro total o parcialmente durante todo el período de lavado, para el lavado transversal de la superficie; por lo tanto, durante este período, los otros filtros de la misma batería no están sujetos a un aumento repentino del caudal y, en consecuencia, a picos de velocidad de filtración.

▪

La filtración se reanuda porque el nivel sube, provocando un reinicio gradual después de un lavado, cualquiera que sea el tipo de unidad de control seleccionada. Si es necesario, este arranque gradual se puede extender a 15 minutos.

▪

Dimensiones estándar. Los filtros de celda única Aquazur V tienen un área de superficie estandarizada que oscila entre 24,5 y 105 m². Las superficies de filtrado de doble celda oscilan entre 49 y 210 m².

▪ Alta velocidad. Los filtros Aquazur V se pueden utilizar a velocidades superiores a 20 m · h –1 ; sin embargo, en tales casos, el diseño debe adaptarse.

A. Se llena el Filtro con Agua Decantada que ingresa por la Canaleta Superior. Posteriormente se habilita la Válvula de Filtrado

Planta Potabilizadora Ing. Donato Gerardi

Localidad Punta Lara, Pcia de Buenos Aires

País Argentina

Diseño y Obra Primera 1985. Interrumpida

Nueva Licitación Obra Completa 1993 -1996

Puesta en Operación Automatizado 1995

Batería de 14 Filtros Aquazur V Tecnología Degremont ®

Caudal Máximo Batería Filtración = 7.350 m3/h

Caudal Máximo por Filtro = 525 m3/h

Caudal Normal Batería de Filtración = 7000 m3/h

Caudal Batería Lavando un Filtro = 6370 m3/h

Tuve la oportunidad, - como laboratorista de guardia -, de operar el Sistema Automatizado desde el SIC - Sistema Inteligente Central operativo 96/97-. Corroboré que la PC en Sistema Automático reflejaba los datos ciertos y reales tal fueron calculados y aquí se exponen.

La obra de 1985 tuvo la intensión de Ampliar y Refaccionar la Planta Original de la década del 50 que sólo llegaba a una Producción de 8000 m3/h. Así se amplió con una Obra de nueva Batería de 14 Filtros de Capacidad de Producción Normal 7000 m3/h para alcanzar los 14.000m3/h. Los dos caudalímetros Franceses de Agua Cruda nunca alcanzaron la suma de 14.000m3/h. Y por ende tampoco ese valor total de Agua Filtrada entre las dos Baterías de Filtros. Una tradicional de manto variable y 20 filtros con colectores de fondo,década del 50-. y ésta última – década 90 -, de 14 filtros de mayor tecnología Aquazur, Degremont. Si pude constatar llegar a unos 13000 m3/h. No más por condicionante de la piezométrica del Acueducto a Gravedad y 2m de diámetro, Ingreso a Estación Elecadora .

Edificio de Filtros de frente. Atrás zona de Compresores, Sopladores y Bombas. Adelante en primer piso el Sistema Inteligente Central SIC. (Hoy ya no está)

Edificio SIC. Sistema Inteligente Central en Planta Alta. De aquí, solo Operando una PC se manejaban los 5 PLC correspondientes a la mayoría de los Procesos en 1996. Incluido Filtros en Automático o Semiautomático.

Vista General de la Galería de Filtros de Subsuelo llamada Galería de Sifones.

Vista General de la Galería de Filtros de Subsuelo llamada Galería de Sifones.

Podrás encontrar su contenido completo en mi Blog Galaxia Sanitarista. En el Buscador deletrear Filtros.

2.2.4 Separata la Memoria de Cálculo Original.

Podrás encontrar su contenido completo en mi Blog Galaxia Sanitarista. En el Buscador poner Filtros, por ejemplo.

Planta a Nivel Canal de Lavado e Ingreso Agua Lavado y Aire de Lavado. Observar los orificios de salida agua filtrada a sifón y de ingreso aire y luego agua lavado.

Planta a Nivel Corte en Canal de Salida Agua Filtrada y Entrada Agua y Aire de Lavado. Observar en Planta las líneas finas transversales a la caja del filtro son las Vigas de Falso Fondo

✓ En los Filtros, exterior: ▪ Caja del Filtro de H°A° con sus Canaletas de ingreso de Agua Decantada y egreso agua de Lavado

Vigas de Apoyo rectangulares de H°A° recortadas para la comunicación pareja del agua filtrada y el aire y agua lavado

Placas de Falso Fondo de hormigón con Bujes insertos de plástico para rosca de Toberas

Toberas Plásticas de Cola Larga

Caja Parcializadora para mantener el Nivel casi Constante, y que se comunica con cañería de 2” de H°G° al Sifón.

Vejigas Inflables en Canal ingreso de agua decantada Las mismas prontamente al año comenzaron con problemas. Pinchaduras. Desconozco si se las reemplazó por válvulas ▪

Tanque de Agua para lavado . A lo largo y ancho la superficie en planta del edificio, menos el sector del SIC.

✓ En la Galería de Sifones: ▪

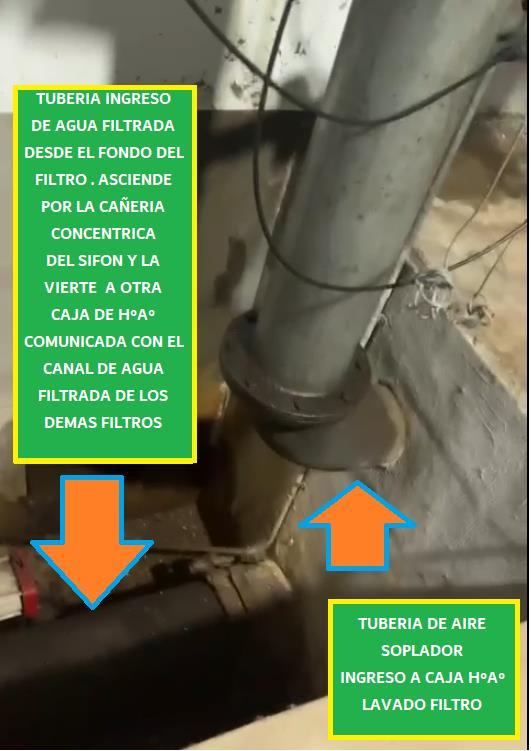

Regulación y Control de Filtración a Nivel Constante. Sifón y su Tubería interior concéntrica. La cañería concéntrica conecta el agua filtrada desde el la Cámara A recolección Agua Filtrada del Filtro a su Caja o Cámara B de Agua Filtrada H°A°

La Cámara “A” se conecta con el Canal de doble función. Recolecta Agua Filtrada y por el mismo egresa al Falso Fondo el Aire y el Agua de Lavado. ▪ Caja de Agua Filtrada de H°A°. Recepción del agua filtrada vertida por su desborde, en la parte superior de la cañería concéntrica. Y se comunica por su vertedero rectangular al canal de agua filtrada central de la batería. ▪ Conducto Rectangular Central de H°A°, recepción de la totalidad del agua filtrada en producción. Y piso de la Galería de Filtros Subsuelo

Válvulas Mariposa de Accionamiento Neumático en:

✓ Canal Agua de Desague del Lavado. – Apertura y Cierre

✓ Canal Ingreso Agua Decantada a Filtros

✓ Tubería de Agua Filtrada – Apertura y Cierre

✓ Tubería Aire Sopladores Lavado - Azul – Apertura y Cierre

Tubería Agua de Lavado – Gris – Apertura y Cierre

Válvulas Solenoides, 5 en total. Proporcionan aire a presión desde los Compresores a cada Cilindro +Pistón de las Válvulas Mariposas. Permiten el accionamiento neumático on-off. mencionadas. Las bobinas se accionan a 220volt desde zona de Tableros de contactores de bobina del PLC

Sensor de Nivel de Pelo de Agua en Filtros

Turbidímetro, PHchímetro y Caudalímetros en Línea

Filtros de Condensación y de Aire Línea Electroválvulas

✓ En el exterior del Edificio. ▪ Dos Bombas Sumergibles en su pozo de bombeo. Para recepción del agua sucia de lavado y enviarla a canal exterior al edificio.

✓ En el Edificio Central de Filtros

Tres Bombas de llenado Tanque de Agua Lavado. Motor en Planta Baja y Bomba axial en cisterna de subsuelo.

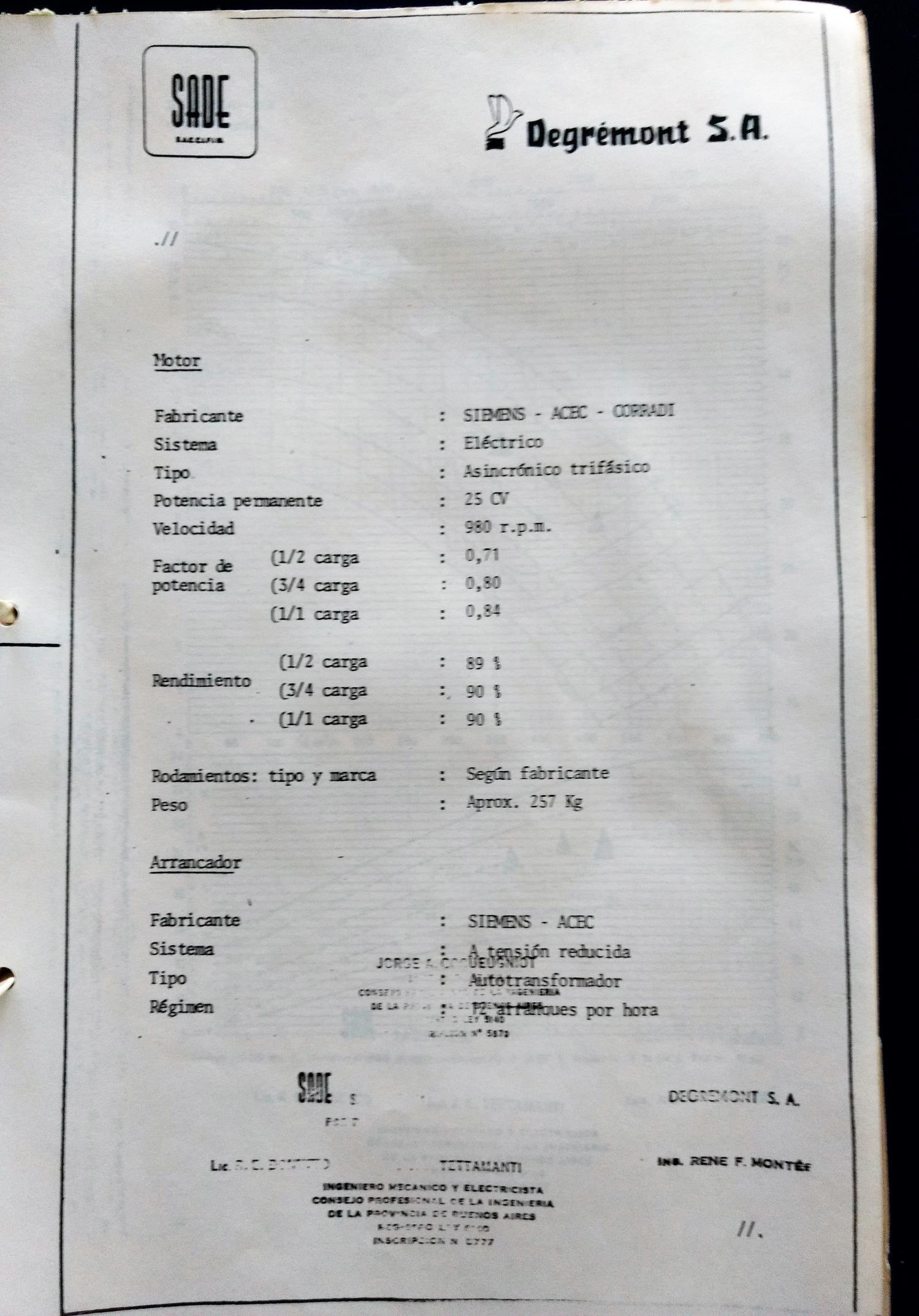

Conjunto de dos SOPLADORES de Aire para Lavado

Conjunto de dos COMPRESORES para Válvulas Mariposa accionadas neumáticamente con su conjunto Cilindro y Pistón

Tres Bombas Sumergibles Agua de Servicio Planta en cisterna anexa a la mencionada y separada por Tabique de H°A

Tablero de Potencia CCM Filtros. Centro Control Motores de las Bombas, Compresores y Sopladores.

PLC Filtros en Galería Superior Planta Baja. Cuatro formas de Manejo. Desde PC, obien in situ desde PLC Filtros. Modo Automático, Modo Semiautomático el Operador Clickea Teclas de cada proceso Filtrado, Lavado. Manual desde la Botonera del Display clickea paso por paso, para accionamiento de válvulas y motores en proceso de filtración y lavado.

Baterías del PLC para funcionamiento autónomo 48 hs

CPU e Impresora. Equipamiento para Automatismo SIC

Línea de Energía Trifásica para Motores 380 volt

Líneas de Energía de Iluminación Edificio y PLC Y PC 220volt

Líneas Monofásica para Bobinas 220volt de PLC a Bobinas Llave Contacto CCM Filtros, para accionamiento de arranque y parada de todos y cada uno de los Motores de Bombas ,Sopladores y Compresores

Señal 4-20000 miliampere Instrumentos de Línea - PLC

Línea Aire a Presión para Válvulas Neumáticas 2”

Tubería de Caudal de Aire de Sopladores para Lavado

Tubería de Agua de Servicio para Lavado

Línea Aire Presión desde Compresor al Interior Superior del Sifón mediante cañería de 2” para complementar el funcionamiento del sistema de Regulación de Nivel. Burbuja

Línea telefónica para comunicación entre PLCs y SIC

Otras

Construidas de H°A° para sujetar las placas de falso fondo En su parte inferior llevan un recorte para que pueda pasar el agua filtrada y el aire de lavado y el agua de lavado en forma uniforme debajo de las placas.

Cada filtro posee 11 vigas transversales con un total de 8 pernos por viga. La cantidad de vigas es 14 X 11 = 154 vigas para los 14 filtros. También llevan pernos los laterales que constituyen el ancho de la caja, es decir 2 laterales por caja. Asi la cantidad total de pernos, son ( 11 vigas ancho + 2 laterales ancho) = 13 .Luego 8 *13 = 104 pernos. Y para las 14 unidades totalizan 1456 pernos (puntos débiles si se usa acero y no acero inoxidable AISI 416).

Los bordes que definen el largo de la caja, no llevan pernos, sino simplemente la materialización de un diente para permitir el apoyo de las placas y su sellado con mastic asfáltico y cemento.

Son premoldeadas y llevan insertas los bujes de las Toberas. Las Toberas son a rosca, plásticas y de cola larga.

▪ Cada filtro se compone de 48 placas rectangulares premoldeadas, 4 en su ancho y 12 en su largo. Un total de 672 placas para la Batería de 14 filtros.

Continuando con las placas, dos de sus bordes se apoyan en sendas vigas anexas dispuestas transversalmente o bien a lo ancho de la caja del filtro. Las placas se van montando una seguida de otra. Se sujetan a la viga mediante placas de acero robustas de sección cuadrada de ancho15x15 cm.

▪

Pernos y Placas Metálicas de sujeción. Cada placa de acero se abulona a su perno. El perno consiste en una varilla roscada con parte empotrada en la viga de hormigón armado.

▪

Mastic Asfalto y Cemento. Para permitir el sellado entre placa y placa, los cantos poseen geometría de sección compuesta por una forma rectangular y otra casi triangular. Esta forma, permite generar entre placa y placa, una concavidad tronco cónica cuyo sello de mastic asfáltico y cemento, una vez aplicado, permanece aprisionado, sin poder deslizarse hacia arriba.

La caja del filtro posee las dos canaletas citadas, a lo largo de su caja.

La Canaleta de Ingreso de Agua Filtrada se ubica a un nivel superior que la Canaleta de Egreso. La primera es de sección triangular.

La primera posee en su largo y coincidente con su vértice inferior, pequeños orificios que le permiten lograr y sumar el arrastre en la etapa final del lavado. Dicho caudal escurre en dirección transversal al filtro y en sentido hacia el desague de la canaleta de lavado.

Por debajo y solidaria al fondo de la Canaleta de Egreso del Agua Sucia de Lavado, se encuentra el Canal tronco cónico de doble función. La forma arraca con su menor sección en el extremo longitudinal de filtro hasta la de mayor sección en la parte que comunica con la Cámara “A2. Ello se explica puesto tanto en Agua Filtrada, como los Caudales de Agua de Lavado y también de Aire, se van distribuyendo a lo largo del mismo. El calculista lo diseña con el valor máximo y luego lo divide en “x” partes. Así por Ej. un filtro que operará por diseño a Q= 500 m3/h, si lo equiparte en 5, donde ese número representa la cantidad de orificios rectangulares o circulares del Canal en su conexión con el Falso Fondo resulta: Por el primero orificio más alejado ingresará 1/5 del Q Total de 500 m3/h. Por el segundo, 2/5, por el tercero 3/5, luego 4/5 y por el último 5/5 = Q Total .En el caso del Filtrado es de menor a mayor. En el caso del Lavado es de Mayor a Menor. Es decir el Q Total de Lavado entra por la Cámara “A”, es decir los 5/5 = 1, en el segundo deja 4/5 en el tercero 3/5 en el cuarto 2/5 y en el último orificio, el más alejado opuesto a la cámara “A” en sentido longitudinal, egresará al falso fondo en esa zona, 1/5 del Caudal Total de Agua de Lavado y lo mismo para el Caudal de Aire de Lavado (Ver Plano apartado 2.2.5 Separata Planos de Proyecto de los Filtros Aquazur)

✓ En la Operación de Filtrado recoge el agua producida que se va acumulando en el falso fondo.

✓ En la operación de Lavado, conduce el Aire proveniente de las Cañería del Soplador (color azul) y el Agua de Lavado proveniente de la Cañería del Tanque de Agua de Lavado (color gris) al Falso Fondo para Lavar el Manto de abajo hacia arriba.

Dicho canal termina en una Caja “A” en el sector de la galería de filtros. Solidario a su Caja de H°A° “A” se conectan e ingresan por arriba la cañería de agua de lavado y por su costado la cañería de aire de lavado. Y por debajo sale el agua filtrada. Tema que amplio en las Operaciones de Filtrado y Lavado.

Cada filtro está equipado según

▪

Toberas, un total de 63 - marca registrada Degremont -, por placa. Dispuestas 7 del lado más corto por 9 de largo. Suman un total de 3024 toberas por filtro. Y 42336 toberas para la batería de 14 filtros. Así cada tobera filtra unos 0,165 m3/h de agua, considerando una producción optima de 7000 m3/h.

Esta tobera está constituida por una cabeza provista de ranuras finas que no permiten el paso del material filtrante y un tubo, con un orificio en su parte superior y una ranura en la parte inferior.

El aire que se inyecta bajo el falso fondo forma un colchón que, una vez constituido, alimenta los agujeros y las ranuras de las toberas, asegurando la mezcla del aire con el agua, que se reparte uniformemente por toda la superficie de los filtros.

Aporte Teórico Manual del Agua Degremont. Capítulo 9

Los citados se cumplen con el diseño de la Planta Potabilizadora Ing. Donato Gerardi. Con este sistema de lavado, especialmente eficaz, se consigue una economía de agua. Se emplea, con éxito, aun con capas filtrantes superiores a 2 m.

Para evitar la formación de «mud-balls», bolas de barro, debe preverse un mínimo de 50 boquillas por m2 de falso fondo, con un caudal de contracorriente de aire del orden de 1 m3/h por boquilla.

Estos valores permiten fijar el contenido máximo de materias a retener, que puede admitirse en el agua bruta que llega a un filtro, cuando se ha fijado su velocidad de filtración y la duración del ciclo entre dos lavados.

Por ejemplo, un filtro de 1 m de altura de capa, previsto para trabajar a una velocidad de 10 m/h, con una duración del ciclo entre lavados de 8 h (80 m3 de agua por m3 de lecho filtrante entre lavados) no puede aceptar más de 1100/80 = 1 3,75 mg/l de materias en suspensión floculadas o más de 6600/80 = 82,5 mg/l de materias en suspensión minerales. En el caso de aguas de río, con materias en suspensión, la cifra será intermedia entre los dos valores calculados.

Los dos puntos más débiles que comprobé operando la Batería de filtros Aquazur, fueron causados y acelerados por la corrosión de precloración.

✓ El primero fue la Corrosión en aumento en las zonas metálicas que sujetan las placas, en la caja del filtro.

✓ El segundo la generación de un Ambiente Corrosivo en la Galería de Filtros de subsuelo.

▪

En la caja del filtro

Se genera alta corrosión en los pernos de ajuste, sus placas de acero y tuercas. Su efecto se ve incrementado con los sucesivos ciclos de lavado y filtrado – teoría de la corrosión: cambios de velocidades y caudales del agua, aire, tipos de agua, temperaturas, cambios del flujo de agua, etc.-

La situación crítica sucede cuando se comienzan a cortar los extremos de los pernos. En ese momento las placas cercanas se comienzan a aflojar con la imposibilidad le de ser tomadas por su masilla. Si bien por peso propio se mantienen en el fondo, durante la operación de filtrado, no sucede lo mismo en los ciclos de lavado. Las fuerzas de empuje vertical, provocan sus desplazamientos relativos hacia arriba. Momento cuando se observan zonas de borbotones de arena, agua y suciedad, en la superficie del filtro. Y consecuentes fugas de arena al sector del falso fondo.

▪

Por otra parte durante la operación de filtrado, se desprende cuantioso gas cloro en la zona superior de sifón, debido al burbujeo del agua de filtrado que sale por la parte superior de la tubería concéntrica al mismo.

Dicho gas se va expandiendo progresivamente a la totalidad de la Galería de Filtros de Subsuelo. Se genera una zona de ambiente altamente acido que va arruinando progresivamente todo el equipamiento – cañería de acero galvanizado, válvulas solenoide, instrumental de línea, válvulas mariposas y sus actuadores,etc., etc

Por ellos desaconsejo usar precloración en filtros aquazur con sistema de regulación a Sifón; y por otra parte, caja de filtros, con sujeción de placas con tuercas y varillas roscadas de acero. Este último problema puede suplirse utilizando acero inoxidable AISI 416.

Caja del Filtro. Corte Longitudinal. Canal de Agua Decantada, Canal de doble función recolección Agua Filtrada e ingreso a Falso Ffonfo Agua y Aire Lavado

Vigas de Falso Fondo. Son acanaladas para que pase el agua filtrada y el aire y el agua de lavado y lograr una distribución uniforme. También se observan los Pernos de anclaje de las Losetas del Falso Fondo, y la Canaleta ingreso Agua Decantada

Se observa el buje con rosca hembra para la Tobera Larga - rosca macho -. En la foto de las Toberas, se observan algunas rotas , por ejecutar una deficiente tarea de mantenimiento del cambio de manto filtrante.

Los agujeros permiten al ingreso del aire hacia el manto. Primero se forma un colchón de aire bajo el falso fondo , al inicio del comienzo del lavado. El caudal de aire es provisto por los sopladores Boquilla en período de lavado de filtro, con aire y agua.

Según su forma de regulación, existen tres tipos principales de filtros:

▪

Filtros de nivel variable ▪ Filtros de caudal constante y compensación de atascamiento ▪ Filtros de caudal variable que funcionan sin equirrepartición ni regulación individual.

Filtros de caudal Constante y compensación de atascamiento . Es el utilizado en la Planta Potabilizadora

El nivel de agua en los filtros es fijo o varía poco. El agua filtrada se restituye a un nivel situado 2 a 3 m más abajo y a un caudal constante e igual al caudal total que llega a la instalación, dividido por el número de filtros en servicio.

Para mantener constante este caudal, cualquiera que sea el grado de atascamiento de los filtros, se dispone de un regulador colocado a la salida de cada uno de ellos, que actúa como;

✓ Regulador de nivel - Es el caso P.P.Ing. Donato Gerardi

✓ Regulador de caudal.

Este órgano crea una pérdida de carga auxiliar importante cuando el filtro está limpio, pérdida que se anula cuando el filtro se encuentra totalmente atascado; el regulador compensa el atascamiento del lecho filtrante.

➢ Regulador

Parte de lo explicado, lo refiere también el Capítulo 9, del manual de agua Degremot, a saber:

Puede realizarse una regulación de nivel con el ▪ Sifón DEGREMONT. Es el órgano regulador El sifón está constituido por dos tubos concéntricos, efectuándose la circulación desde el tubo interior hacia el tubo exterior. Su funcionamiento es idéntico al de un sifón ordinario, pero su estabilidad es mucho mejor ▪ Caja de Parcializadora. Es el órgano de detección y de mando.

▪

SIFON: Si se introduce aire en su parte superior, este aire es arrastrado por el agua en el conducto de salida y concéntrico al mismo, donde la densidad de la mezcla agua-aire decrece, disminuyendo así el vacío que se produce en el cuello.

Sin aire de parcialización, el vacío en el cuello es igual a la pérdida de carga en el ramal de salida, es decir, a la altura H de caída entre el nivel de agua en el filtro y el plano de agua en la arqueta de restitución de agua filtrada, - vasos comunicantes, liquido en reposo

Con la parcialización por aire, este vacío se reduce a la altura h1, igual al producto de H por la densidad de la mezcla agua-aire. La diferencia H – h1 = h2 representa la pérdida de carga creada por la aportación de aire.

Si h1 representa la pérdida de carga del filtro limpio, debida al paso del caudal a filtrar a través del lecho filtrante, del fondo y de la tubería de salida de agua filtrada hasta el cuello del sifón, h2 representa la pérdida de carga disponible por atascamiento del lecho filtrante. Basta, por tanto, introducir en el cuello del sifón, estando limpio el filtro, una cantidad de aire suficiente para crear esta pérdida de carga h2 y, a medida que el lecho filtrante vaya atascándose, reducir el caudal de aire hasta anularlo, llegando a h1 = H

Este diseño, y quienes lo diseñaron es para un 10 felicitado. Lo verifique en campo, operando dicha batería en Planta Potabilizadora Ing. Donato Gerardi en 1996. Sin embargo debido a los problemas de corrosión por precloración y sofisticación del sistema, adoptaría el de válvula u otro que seguramente existe hoy en el mercado que haya superado esta tecnología.

Los filtros Aquazur de la Planta P.otabilizadora Ing Donato Gerardi lavaban según tres consignas de variables del software. La que primero cumplía , Lavaba automáticamente el Filtro. Las mismas son:

✓ Por Tiempo de Funcionamiento

✓ Por Turbiedad del Agua Filtrada

✓ Por Diferencias de altura en el pelo de agua. Flotante Caja Parcializadora

▪

Caja de Parcialización. Es es el órgano que regula el caudal de aire que se introduce en la parte superior del Sifón. Puede esquematizarse como una clapeta C suspendida de un resorte D fijo en un punto

En un primer examen, a caudal constante, el punto F es fijo. El filtro se atasca poco a poco; su caudal decrece, dando lugar a una disminución de la densidad de la mezcla agua-aire en el sifón y, por tanto, del vacío h1 en el cuello del mismo, así como en el recinto de la caja de parcialización. El resorte actúa, entonces, reduciendo la sección y el caudal de entrada de aire; la densidad de la mezcla agua-aire aumenta y el valor de la altura h1 se hace superior al que se tenía antes del atascamiento. Cuando el filtro se encuentra totalmente atascado, no penetra más aire: el filtro trabaja utilizando su máxima caída geométrica. Si no se lava en ese momento, el caudal comenzará a disminuir.

Con la caja de parcialización se consigue, por tanto, una compensación automática del atascamiento. Puede también adaptarse, con ella, el caudal del filtro al caudal total a filtrar; basta para ello que la cota del punto F varíe en función del nivel de flotación del flotador de la caja. Un aumento del caudal corresponde a una elevación del punto F y a la disminución de la cantidad de aire que penetra en el sifón. La pérdida de carga h2 disminuye dando lugar a un aumento del caudal evacuado por el sifón.

Vacuómetro indicador de pérdida de carga. Si se coloca un vacuómetro en el cuello del sifón, puede medirse el vacío h1 que representa la pérdida de carga a través del filtro y sus tuberías.

Arranque del Sifón Para evitar que, en el arranque de un filtro, aumente fuertemente el caudal, hasta que el plano de agua en el que descansa el flotador de la caja de parcialización llegue a su nivel normal, basta prever un desplazamiento progresivo del punto F o una entrada auxiliar de aire, que irá anulándose.

En el caso de una regulación aguas arriba de un filtro AQUAZUR de pequeña altura de agua, esta entrada auxiliar de aire se acciona mediante una válvula montada sobre la caja.

En regulación aguas abajo, el flotador de la caja de parcialización alcanza progresivamente su nivel de equilibrio por un vaciado hidráulico.

Regulación y equirrepartición de los filtros AQUAZUR aguas abajo (manteniendo un nivel constante). Son los Filtros de Planta Potabilizadora Ing. Donato Gerardi.

En Filtros Aquazur Planta Potabilizadora Ing.Donato Gerardi 1996

Supongamos que el Canal de Agua Decantada esta lleno y hay filtros en operación. Y además que se acaba de Lavar el Filtro que pondremos en Operación Filtrado.

El primer paso del automatismo es habilitar el ingreso de agua decantada al canal de filtros progresivamente haciendo uso de una Vejiga Inflable en el Canal de acceso a cada filtro.

Así la caja comienza a llenarse hasta alcanzar la cota de proyecto. El pelo de agua en la caja del filtro es medido por un sensor de nivel - con señal analógica de entrada al PLC y transformada en digital para el display del PLC, y Pantalla de la PC-

Alcanzada la cota del pelo de agua, y recibida la señal por el PLC, - conforme programación del software -, se habilitaba la Válvula Mariposa actuada neumáticamente y comienza la Operación de Filtrado propiamentedicha.

Dicha Válvula es la ubicada entre las Cámaras indicadas con A y B. Siendo su conducto el que comunica en un extremo, - a través de la Caja A-, el Canal de Agua Filtrada. Canal que recolecta el agua filtrada previo paso por el manto hacia el falso fondo, y se ubica solidario debajo de la Canaleta de Agua de Agua Sucia. Y por el otro extremo, atraviesa la Cámara B y entra por dentro del Sifón en forma concéntrica, hasta la altura de proyecto – cañería indicada en los esquemas con color naranja-. Por dicho extremo superior sale el Agua Filtrada y cae por gravedad a la Cámara B, hasta un nivel fijado por proyecto. La misma Cámara B posee un vertedero rectangular anexo al Canal Central que recoge la totalidad que está siendo producida por los filtros en operación de filtrado. Y desde ahí es enviada a un conducto que la transporta hasta la Cisterna Circular, donde en su camino se realiza la post cloración y post alcalinización para transformarla en Agua Potable. La parte superior del Canal de Agua Filtrada de la Batería es el piso transitable de la Galería de Filtros de Subsuelo o también llamada de Sifones.

Abierta la Válvula de Filtrado, da paso a la Producción de Agua Filtrada con su Regulador de Nivel Constante. Y compuesto por el conjunto de Sifón – en Galería de Sifones y su Caja Parcializadora en la Caja de Filtros. Solidariamente comunicados por una cañería de 2” de H°G°. El aire que entra desde la Caja Parcializadora hacia la parte ovoide del sifón, también es ayudada por una pequeña cañería de aire a presión que entra por la parte media del sifón.

La explicación teórica del funcionamiento, el efecto soda, la disminución de la densidad del conjunto agua filtrada + aire y demás se explicaron en el punto 2.5.

Posteriormente el Filtro volverá a Lavarse. Para ello el software había sido programado para lavar filtros automáticamente al momento que se cumpliese la primera de las tres variables:

✓ Tiempo de Filtrado, dado por un Cuenta Horas incorporado al PLC y ligado al lazo de Filtros.

✓ Turbiedad Límite conforme proyecto. Señal analógica enviada al PLC por dicho instrumento.

✓ Diferencial de Altura detectado por el Sensor de Nivel. Señal analógica enviada al PLC

En el punto 3 se amplía el tema.

Remitiendo a la frase “Alcanzada la cota del pelo de agua, y recibida la señal por el PLC,conforme programación del software -, se habilitaba la Válvula Mariposa actuada neumáticamente y comenzaba la Operación de Filtrado propiamente dicha”.

1. La sonda de nivel envía una señal de 4-20.000 miliampere al PLC. Para programar el Equipo se asignan dos valores extremos para 4 y para 20.000. Ej. Para el valor de 4 miliampere le asigna numéricamente el Nivel Mínimo y al de 20.000 el número de Nivel Máximo. Este instrumento estará en alguna línea de programación del software. Así el PLC recibe en su Módulo, la entrada de cota máxima de llenado a través de la sonda.

2. A partir de ese momento, habilita el Motor del Compresor por un lado quedando habilitada la línea de Aire a Presión de las Electroválvulas Solenoide. Y por el otro lado habilita la Válvula solenoide ligada a la Válvula Mariposa del conducto de Filtrado y correspondiente a ese filtro.

• Para habilitar el compresor, parte desde el Tablero de Contactores Bobina de 220 volt, señal de 220 volt al CCM Filtros. La bobina se chupa, es decir cierra su contacto, para poder activar esa línea de energía. Específicamente en el CCM Centro Control de Motores, esa línea está conectada a la Bobina de 220 volt de la Llave Trifásica que enciende o apaga el Motor del Compresor. Al llegar la señal de corriente a esa bobina, se chupa “hace contacto”, activando la Llave Trifásica. Desde la Llave Trifásica parte la línea de 380 volt que entra en la caja de contactos del Motor del Compresor y lo enciende. De esta forma el compresor envía aire a presión a la Electroválvula Solenoide

• Para habilitar la Electroválvula Solenoide, desde el Tablero de reles del PLC, - y todo conforme a la programación del software -, se chupa o hace contacto la bobina del relé correspondiente a ese filtro. La señal de corriente de 220 volt viaja hasta la Electroválvula de ese Filtro. Y específicamente a la Electroválvula Solenoide que envía aire a presión al Cilindro de la Válvula Mariposa de Filtrado. A cada electroválvula solenoide entra solo una línea de aire a presión y desde ella parten dos líneas de aire a presión a cada cilindro neumático que actúa cada válvula mariposa. Ambas líneas de aire a presión se conectan cada una con los extremos del Cilindro. Este aire a presión hará desplazar el pistón en un movimiento axial, que permitirá abrir o cerra la válvula a través de un movimiento ahora rotacional. Finalmente agregar que cada electroválvula solenoide consta de un imán. Cuando de envía señal de 220 volt, hace contacto la bobina, y chupa hacia arriba el imán, habilitando uno de los dos orificios de cada electroválvula solenoide. Así el aire del compresor, sigue hasta uno de los extremos del cilindro del sistema neumático actuado de su Válvula Mariposa de Filtrado correspondiente. Cuando se des energiza, el imán cae, y habilita inmediatamente el otro orificio de la electroválvula. Por éste seguirá el aire del compresor hasta el otro extremo del cilindro. En dicho momento hace que se desplace el pistón axialmente para el otro extremo y cierra la válvula de filtrado.

Observar que las Válvulas Mariposa utilizadas, son sin brida, a diferencia de las bridadas. Sólo es recomendable su uso, en instalaciones expertas de precisión, ya que una falta de alineación de la cañería, podría redundar en el enclavado de su espejo o clapeta

Plano de Ingeniería del Proceso Automatizado 1985-1993. Así operaba en 1996

Operación de Filtrado. Efecto Soda, densidad de mezcla de agua con aire

Válvulas Mariposas sin Bridas y con actuador Neumático. Aire a presión de los pistones habilitado por Válvula Solenoide. Compresor

Líneas de Aire a presión para Sistemas Neumáticos de Válvulas Mariposa , Vejiga y otros.

Panel de Electroválvulas por Filtro y para toda su Operación . Filtrado+ Lavado con Aire + Lavado con Agua. Previo a las Electroválvulas Solenoide, se los protege con sendos filtros de humedad y aire. La caja encierra el cableado de señalización de 220 volt para las bobinas solenoide

A la izquierda el CCM Filtros y a la derecha sendos Compresores , aire a presión - y atrás sendos Sopladores, caudal de aire , cubiertos con sus cajas antisonoras.

Se llama filtro de capa homogénea a un filtro cuyo material filtrante tiene una talla efectiva constante en toda la altura del lecho filtrante, tanto al constituirse éste como después del lavado. Este filtro se lava con aire y agua simultáneamente, aclarándose seguidamente sin puesta en expansión del material.

En la primera fase del lavado, cuando el retorno de agua se combina con la inyección de aire, no se aprecia expansión del lecho filtrante; por el contrario, se produce generalmente un asentamiento cuando son pequeños los caudales de agua a contracorriente.

La introducción del aire crea una agitación completa de la arena que, al final de la insuflación, se encuentra perfectamente homogénea, como en el momento de su colocación. En la segunda fase de aclarado, destinado a evacuar del filtro las materias que se encuentran ya fuera de la arena y recogidas en el agua superficial, no hay prácticamente expansión, lo que es esencial para evitar la clasificación hidráulica de la arena homogeneizada en la fase anterior.

De esta forma, durante la filtración, se produce una penetración profunda de las impurezas, en lugar de un bloqueo superficial. Por otra parte, la utilización de una arena más gruesa disminuye el riesgo de que se produzca un vacío.

El gráfico de la figura 161 representa la curva de presión de un filtro abierto Aquazur tipo V cuya velocidad de filtración es de 15 m/h, con una altura de 1,50 m de arena homogénea de talla efectiva próxima a 0,95 mm y una altura de agua sobre la arena de 1,20 m; la pérdida de carga prevista en el atascamiento de la arena es de 2 m.

La curva b-cf-df representa las presiones en el seno del lecho filtrante, con el filtro sucio. Se observa que en ningún punto cae la presión por debajo de la presión atmosférica. El punto C representa el avance final del frente de filtración que deja todavía unos 30 cm de arena limpia, margen de seguridad necesario.

Aporte propio:

En curva de presiones negativa, cuando la altura del agua pasa por ejemplo de 1,20m a 0,30cm , - Caso Foto Planta de Altos Reyes -, el manto comienza rápidamente a taponarse por oclusión de aire a baja presión, menor que la atmosférica .

Observar que la curva trazada en rojo y la 3, no mantiene la linealidad como es el caso de 1 y 2 que poseen una cresta curva y luego le sigue una línea recta , idéntica a la de filtro limpio, cercana a la presión de 45° pero mayor a 45°, producto de la pérdida de carga introducida por la arena a parte curva indica que el filtro en su superficie comienza a taparse y por ende se incrementa la pérdida de carga..

En óptimas condiciones de operación, los valores de Agua Filtrada podrán ser de su valor exigido máximo de 2 NTU, o menores.

Un ejemplo de Operación Deficiente, con posibilidad de desarrollo de presiones negativas y bolas de barro.

La Etapa de Filtrado comprende el Tratamiento Físico que transforma el Agua Decantada en Agua Filtrada. Las teorías de filtración son muchas, y no es parte de este trabajo. Lo importante es que las Unidades de Filtración permitan a través de sus Mantos Filtrantes, obtener un Agua a su salida, de menor turbiedad que su Agua de ingreso. Ejemplo obtener un agua filtrada de 0,2 UTN habiendo ingresado con 2UTN.

Sinembargo los procesos que, como la Planta Potabilizadora Ing. Donato Gerardi, poseen pretratamientos de Cloración - con Solución Clorada – y de Alcalinización – lechada de cal, modifican física y químicamente el Agua Decantada de salida de las Unidades de Decantación.

Es habitual que este detalle no conste en las Planillas de seguimiento y control de Laboratorio de Guardia, pero si vale la aclaración. Especialmente si la lechada de cal aplicada es muy espesa y con mucho material inherte, que pueda modificar diferencialmente el parámetro de turbiedad.

Vale decir, sólo se mide Turbiedad del Agua Decantada y Turbiedad a la Salida de Filtros. Para continuar con el ejemplo, si entro con 2 UTN de agua decantada y salió del filtro con 0,2 UTN afirmamos que está operando estará removiendo el 90 % de la turbiedad.

Por ende es un criterio equivocado ligar la variable de agua decantada con la de agua filtrada, sin considerar la posibilidad que el pretratamiento modifique diferencialmente la turbiedad, aunque es también una sutileza considerarlo.

Ahora queda claro que el Rendimiento de un Filtro, debe quedar referido si es considerando ono el mismo

En el Caso de la Planta Potabilizadora Ing. Donato Gerardi de Punta Lara, - desde el año 2002 – concesión de Aguas Bonaerenses S.A – ABSA -, posee FILTRACIÓN RAPIDA , mediante dos Baterías de Filtros. Aquí desarrollo sólo la nueva que data del año 1995, de Tecnología Degremont , Fitros Aquazur V.

La Planta Potabilizadora comprende los Procesos y Etapas de Dispersión + Coagulación + Sedimentación + Filtración. Hoy al 2022 los potabilizantes utilizados son: ▪

Para el Agua Cruda PAC ▪

Para el Pre y Pos Tratameinto : Lechada de Cal para regular el PH y , Solución Clorada para efecto bactericida.

Pero en su diseño de 1985 y concluida a mediados de los 90, la Batería de Filtros Aquazur, en su Etapa de Postalcalinización utilizaban Agua de Cal saturada PH = 12. Para ello se utilizaba un decantador de cal, que se ve en la imagen satelital.

Opere durante unos dos años el SIC de la nueva Planta. Y debo decir que el Decantador de Cal que purgábamos una vez por turno nos generaba muchísimo residuo de cal. Enormes pastones sin poder depositarlos en algún lugar. Pero lo mas importante fue que el agua de Cal no alcanzó su prometido, ya que se la inyectaba en el ingreso de la Cisterna Circular de la Batería de Filtros, y no alcanzaba a subir el PH a los valores óptimos de norma ( entre 7 y 7.4 sino hasta 6.8,6.9 y el consecuente peligro de corrosión en partes de la red de cañerías de hierro de fundición de la ciudad de La Plata, Pcia Bs As..

El error estuvo en el tiempo de retención de la Cisterna circular de apenas 45 minutos, sin canales previos de longitud de contacto para optima alcalinización. Se usó agua de cal, para evitar el residuo y decantación que deja la Lechada de Cal. Las ventilaciones de la misma también se aprecian en la imagen satelital.

La alcalinización en los Filtros juega un papel esencial conforme la teoría. Por ello quería mencionar el traer a colación el tema.

✓ A favor Mejora el Potencial Z – Teoría de la Filtración

✓ En contra, - a diferencia del Agua de Cal -, por tratarse de una suspensión de agua con cal, las partículas van taponando el filtro.

Entonces ¡cual es el mejor equilibrio? El mejor es el que utiliza poca cal para levantar el PH, obtenido de aguas decantadas con valores altos, por ejemplo 6.7 y no de 6.3. Y uso de solución clorada optima, que tampoco baje los puntos de PH. Y sabiendo que podremos levantar el PH con la Post alcalinización.

Retomando, previo ingreso a filtros sobreviene el pre acondicionamiento químico, de efecto bactericida – con solución de agua clorada - agua + cloro anhidrolicuado fase gas - y posteriormente de corrector de PH – con lechada de cal –.

Es importante destacar y que explico en mis capacitaciones, no aplicar la lechada de cal y luego la solución clorada. Y también mantenerlas alejadas, es decir no aplicar ambas en el mismo punto.

Ello se debe a que la cal enmascara la reacción química del cloro con el agua filtrada, interfiriendo en la efectiva reacción bactericida. Y consumiendo exceso de cloro, ya que el operador no detecta la dosis optima y aumenta la dosis de cloro – punto ciego-

El agua cruda proviene del Rio de la Plata, y su PH es noble, variando en un rango de 6.8 a 7.2 PH

El alto material insoluble, reducirán la tasa de filtración, bajando el rendimiento de horas de producción continua, aumentando la frecuencia de lavados, y con ello los costos de consumos de energía, agua de lavado, desgaste de equipos por mayor horas de funcionamiento, acortando la vida útil del manto – coeficientes de uniformidad y tamaño efectivo-.Y un tema muy importante, mayores consumos de todos los potabilizantes. Puesto para producir el mismo volumen de agua diario, se utilizará mayores cantidades, por el descuento del agua perdida de los lavados, comparada con un ritmo continuo de mayores carreras de filtración. Por último el error más grande en el diseño general fue la elección del Sistema de Regulación a Sifón -Efecto Agua Soda, densidades-

La pre cloración comprendía inyectar la Solución de Cloro en el Canal de Decantada Norte y Sur, previo ingreso a sendas Baterías de Filtración, la antigua y ésta de más tecnología con Filtros Aquazur V.

Sucede el mismo Efecto Soda, provocado por las Burbujas de Aire de los borbotones de 500 m3/h que filtran cada unidad y egresan por la parte superior de la cañería concéntrica al Sifón desprendían cantidades importantes de gas cloro de pre cloración . Resultando así la generación de un ambiente extremadamente acido en su Galería de Sifones. Y con el desencadenante de arruinar gran parte del equipamiento por efecto de corrosión. Entre ellos los Solenoides de las Electroválvulas, ataque a las cañerías de H°G°, Carpintería de Chapa., Compresores, etc.

La figura satelital muestra modificaciones que permitieron aumentar el tiempo de retención de pos, previo envío del agua potable a la ciudad de La Plata . Se evito enviar “directamente” la Producción de Agua Potable desde la Cisterna de la Batería Aquazur a la Estación de Bombeo y su Cámara de Carga, con Acueducto a La Plata. Y se desvió conforme se explica, a saber : En el extremo de su lado se le agrego una Cámara de Recepción de esa agua filtrada (5). Y se le colocaron dos compuertas. Una para enviar directamente el agua a la (7) Cámara nueva de Carga – que permanecería cerrada y la otra que comunico a la Cisterna Sur –ubicada debajo de la línea de siete Decantadores Sur - por lo que debió cortar parte del hormigón armado de la obra del 55 –1. Batería Filtros Aquazur V, 2. Colector de Agua Filtrada de los 14 filtros, 3. Cisterna de recepción agua Filtrada donde se efectúa post tratamiento agua de cal y solución de cloro, 4. Tubería de Agua Potable a Cisterna Sur o Estación de Bombeo (6). 5.Cámara Bay Pass con dos compuertas. 6.Estación de Bombeo Agua Potable y 7. Cámara de Carga, 8. Acueducto de Agua Potable a Usina Bosque en La Plata

En Filtros Aquazur Planta Potabilizadora Ing.Donato Gerardi 1996

1. Para comenzar el Lavado previamente se cierra la Válvula Mariposa de la Cañería de Filtrado de Agua. Ubicada en la tubería que va desde la Cámara o Caja de H°A° indicada con 1 hasta la 2, y que indique con relleno de color naranja.

2. Posteriormente se abre la Válvula del Canal de Agua de Desague. Parte exterior de Filtros se aprecian los mandos de esas válvulas y las dos tuberías azules del Pozo de Bombeo de Agua Sucia.

3. Comienza a descender el Agua en la Caja de Filtro. Desciende desde su nivel de operación, coincidente con casi la parte inferior del Flotante de la Caja Parcializadora, hasta nivelarse por vasos comunicantes con la salida del agua filtrada, en la parte superior de la cañería concéntrica al sifón – galería de filtros de subsuelo -

4. Ese mismo nivel coincide con el borde superior de la canaleta de desague. La misma se ubica longitudinalmente a la caja de filtro, frente a la canaleta de entrada de agua decantada y con un nivel inferior a ésta. Debajo de ella y con estructura de H°A° solidario, se encuentra el canal cerrado, que sirve para captar en su largo - longitudinal del filtro - todo el agua filtrada. Y por otra parte, en la Operación de Lavado, es por donde ingresará el Caudal de Aire y el Caudal de Agua de lavado hacia el Falso Fondo del Filtro.

5. Esa agua sucia es recogida por un canal de agua sucia que rodea a los 14 filtros y la envía al pozo de bombeo de agua sucia. Desde ahí automáticamente es bombeada a un desague externo al Edificio de Filtros y que conduce finalmente al Arroyo El Zanjón.

6. Comienza la primera fase de lavado, mediante la inyección de caudal de aire provista por los sopladores. Se insufla aire al filtro a través de su falso fondo. La cañería de aire es la de color azul. Su línea va desde se salida en los sopladores, hasta su ingreso por la parte inferior de la Caja de H°A° designada con 1. Debajo del falso fondo se forma un colchón de aire , que se va liberando a través de los orificios de las Toberas de Cola Larga - por sus pequeños orificios laterales y el central -. Dichos orificios laterales permiten evacuar el aire , cuando comienza el lavado con agua, evitando que queden burbujas de aire retenidas en el falso fondo.

7. Concluido el tiempo de ingreso del aire de lavado, se cierra su válvula mariposa. Y se apaga Motor del Soplador de Aire.

Nota: Descripción del Método Funcional entre PC-PLC y sus :

CCM Filtros (Motores de Equipos Sopladores, Compresores, Bombas etc.

Válvulas Mariposas con Actuadores Neumáticos

Instrumental de Campo en Línea

Todas las válvulas mariposas son sin bridas y actuadas neumáticamente mediante su Actuador Neumático.

El actuador se compone de Cilindro, Pistón, Eje, Viela. El conjunto de Cilindro y Pistón es alimentado por el aire a presión que proviene de cada electroválvula.

Para activar las válvulas neumáticas se utilizan electroválvulas solenoide. La bobina solenoide es actuada por corriente de 220 volt, proveniente de la bobina del relé – abierto o cerrado -, del PLC - en automáticoPor ende la línea principal de aire a presión comienza a la salida de los compresores con una cañería gris H°G°. En cada filtro se derivan 5 tubitos – negros – hasta la entrada de cada una de las 5 electroválvulas solenoide.

A partir de cada electroválvula on-off, salen dos tubos – negros – que alimentan de aire a presión a cada actuador neumático. Lo alimentan en cada extremo de su respectivo cilindro. Según la posición de la electroválvula on y off, inyecta aire a un extremo u otro. Esto permite desplazar el pistón dentro del cilindro mediante un desplazamiento lineal. A su vez este desplazamiento lineal se transforma en uno rotacional que logra través de su viela, abrir o cerrar la clapeta o espejo de la respectiva válvula mariposa.

El relé de a bobina e la Válvula del Tanque de Agua de Servicio y se inyecta el Agua. Asimismo, una vez limpio, se termina el ajuste con una corriente de agua decantada que escurre transversalmente hacia la Canaleta de Desague del Filtro. Es muy importante destacar dos últimos, el primero es saber que:

➢ El Compresor alimenta sus líneas con Presión de Aire.

El Compresor esta Continuamente en Carga, desde su línea de salida hasta las electroválvulas. Encendido y Operando.

El PLC solo intervendrá activando o desactivando electroválvulas de su posición on a off y viceversa. Ya que el Motor del Compresor esta siempre encendido

➢ El Soplador también llamados Roots, alimentan la Tubería de Lavado con Caudal de Aire. El Soplador se enciende su motor y pone en carga a las Tuberías solo cuando se Lavan Filtros.

Para ello necesita la orden del PLC al Tablero de CCM Filtros. Uno de los relés del PLC envía la señal de 220volt a la bobina de la llave de Comando Trifásica del Motor del Soplador,chupa la bobina - se acciona la llave encendiendo el Motor del Soplador.

▪

Operación de Válvulas Mariposa.

Por otra parte, del PLC – su software -,envía desde otro relé del PLC la señan de 220 volt a la bobina solenoide de la Válvula solenoide. Chupa la bobina, y hace que su electroimán se desplace de posición off a on, permitiendo el pasaje de aire a presión a uno de los extremos del cilindro de la Válvula Mariposa actuada. Así desplaza el pistón, y por ende la Clapeta de la Válvula Mariposa de la posición Cerrada a Abierta. Operación similar a través del PLC para apagar el motor y cerrar la válvula mariposa. PLC o bien desde la PC señal a PLC y de ahí se accionan Motores de los CCM Filtros, Electroválvulas a través de sus Válvulas Solenoides,

▪

Visualización

Por otra parte los instrumentos de campo y en línea, generan y envían señal que se transforma en digital. Para leer los valores de las variables que genera el Turbidímetro, PHchímetro y Caudalímetro Agua Producida y Agua Lavado. Es una señal de 4-20.000 miliampere desde los Instrumentos a los PLC, reflejando su valor y lectura en los display digitales de color rojo o en el Grafico respectivo en pantalla de la PC del Operador.

B. Se habilita la Operación de Lavado con Agua de Servicio

8. Se encienden los Motores de las Bombas de Agua de Servicio para el Lavado. Se llena el Tanque de Agua de Lavado

El agua se extrae de una cisterna del subsuelo de la galería de filtros compartida en dos partes. Uno para las tres bombas de lavado, axiales con rotor en la cisterna y motor en losa de superficie de planta baja.

Y la otra para equipada con tres bombas sumergible de agua de servicio para los procesos de agua clorada y lechada de cal. Las bombas de Lavado alimentan el tanque de lavado, calculado con una reserva de lavado de dos filtros.

9. Se abre la Válvula Mariposa de Ingreso de Agua de Lavado. Tubería de gran sección color gris ubicada por encima de su cámara o caja indicada con 1. Su trazado va desde la salida del Tanque de Agua de Lavado, siguiendo por el centro de la Galería de Filtros y con ramales de tuberías de menor diámetro terminan alimentando cada Cámara de Filtros ( 1) . Desde dicha cámara también arranca el Canal de Agua Filtrada y Lavado correspondiente a cada filtro.

Para ello el PLC manda señal a la electroválvula de la correspondiente Válvula Mariposa., conforme método explicado.

Todo en Modo Automático. Sino lo podía hacer el Operador a través de su PC, accionando en la Pantalla del Proceso Respectivo, la tecla indicada para ejecutar esa orden. Y sino también lo puede ejecutar el Operador desde la Galería de Filtros de Planta Baja - donde se ubicaba dicho PLC-, accionando la respectiva tecla indicada, en el Teclado del Procesador.

10.Se habilita la Válvula Mariposa de la Tubería Principal de Agua de Lavado de la Bajada del Tanque de Agua. Recordar que su actuador Neumático es accionado mediante aire a presión proveniente de la habilitación de su línea a través de la electroválvula (de off a on ) orden recibida del PLC.

Es importante destacar que se usa tanque y no bombas directas. Los sanitaristas de la vieja escuela como yo, no nos convence por experiencia bombear directamente al filtro. Por mas que hoy existan las válvulas inteligentes comandadas, necesitan un ajuste, seguimiento y mantenimiento preciso – con sus pequeños conductos de cobre o acero inoxidable- y bombeo directo. Frente a las bondades de Lavar con la piezometría de un Tanque a “presión atmosférica”, sin depender de una parada repentina de la bomba, o las bombas. Y más aún en zonas geográficas donde – en los 80 y 90-, eran frecuentes los cortes de energía y con ello el problema de desarrollar fuertes ondas de golpe de ariete, si sorprende al conducto citado justo en la operación de lavado.

11. Al instante de habilitada la Válvula Mariposa, el agua de lavado egresa desde el tanque de agua, recorre la tubería principal, y entra en cada cámara de filtro (1). Desde ahí continúa por el Canal ubicado debajo de la canaleta de agua de desague de cada caja de filtro, y se distribuye en el Falso Fondo.

Empuja el aire con una fuerza vertical y sentido hacia arriba, logrando juntos remover el Manto de Arena, liberando toda su suciedad, hasta dejarlos con la turbiedad de diseño. Esta turbiedad es registrada en la salida de agua de lavado de cada filtro, y transmitida con señal 4-20.000 miliampere al PLC y de ahí a la pantalla de gráfico correspondiente de la PC. También existía la posibilidad de fijar tiempo de lavado.

12.Durante la Operación de Lavado, un pequeño caudal de agua decantada sigue ingresando al filtro. La misma genera una corriente transversal desde la canaleta de ingreso de agua decantada hacia la canaleta inferior y opuesta de agua sucia de lavado. Logrando un barrido superficial de toda la suciedad flotante que remueven del manto de arena filtrante, el aire y agua inyectados. (Se pueden ver en video youtube, Canal : Pablo Marcelo Gardella)

13.Al concluir el lavado, se cierra la Válvula Mariposa de Agua de Lavado del Filtro correspondiente, también la Válvula mariposa de la Bajada Tanque de Agua y la Válvula Mariposa (exterior caja de filtro) de salida agua sucia al Canal de desague. La de aire ya permanecía. El PLC ordena el nuevo ciclo de Operación de Filtrado o el Operador dese la PC Automático o Semiautomático.

1. El Operador en su PC de Pantalla Lavado de Filtros con Agua visualiza además la señal enviada al PC por los instrumentos en línea 4-20.000 miliampere. Y desde computador del PLC retrasmite a la PC. Observado las variables de Tiempo de Lavado y Caudal de Agua de Lavado, Turbiedad, PH, Nivel del Tanque de Agua, Volumen agua Lavado y Bombas operando con Motores encendidos.

2. Es muy importante chequear la Turbiedad que brinda el Display o Pantalla de PC. Contrastándola con su medición el Turbidímetro del Laboratorio de Guardia. Ya que uno u otro o ambos pueden descalibrarse. Un dato incorrecto puede incidir las frecuencias de lavados, y/o no estar cumpliéndose los valores de norma, para un agua filtrada potable. Cuando la duda es de ambos, se los somete a una revisión de contraste con un Turbidímetro y sus Patrones en el Departamento de Calidad de Agua de la Empresa.

3. Es indispensable que el lavado se eficaz y eficiente devolviendo integralmente al lecho sus cualidades iniciales. En dicho caso estaríamos en presencia de una gráfica de presiones en el fondo del manto casi triangular como la ejercida por el agua (45°) P = H manto *, Densidad del Agua (1 ton/m3). Pero el manto de arena genera pérdidas de carga, inclinando dicha recta hacia adentro, vale decir, una gráfica de mayor pendiente inicial.

4. TRAZABILIDAD con estadística de Datos Ciertos. Tanto para la Operación de Filtrado , como la Operación de Lavado, llevar su trazabilidad redundará en las mejores previsiones de Mantenimientos, las mejores prácticas de Operación, y con ello una óptimo Presupuesto Anual de Opex u una mayor performance de la ecuación económica que involucra los costos y gastos operativos y de mantenimiento.

Lavado primer paso: Ingreso de Aire del Soplador para Lavado. Ingresa en Cámara “A”, previo habilitar su válvula mariposa, teniendo cerrada la válvula mariposa del agua de lavado y la de filtrado. Ingresa por el inferior de la Cámara A dirigiéndose a la Cámara de distribución Aire y Agua . Luego al Falso Fondo.

Lavado segundo paso ; se habilita la válvula mariposa de Agua de Lavado de Cámara “A”-La válvula de filtrado sigue cerrada. El agua ingresa desde el Tanque de Lavado, calculado para 2 lavados consecutivos. Desde la cámara A pasa al Canal de distribución de la Caja del Filtro y de ahí al Falso Fondo. Empujando el Aire

Operación de Lavado. Corte Transversal del Filtro y su Galería de Sifones.

La frecuencia de los lavados depende de la naturaleza del agua a filtrar. En la práctica, se toma como base la pérdida de carga y se procede al lavado cuando ésta alcanza un cierto límite, denominado impropiamente atascamiento máximo.

Enrealidad,esta pérdida de carga depende a la vez del atascamiento y del caudal. Sólo puede apreciarse el atascamiento del filtro si se trabaja a caudal constante.

No es necesario, sin embargo, preocuparse del caudal si éste no sobrepasa el caudal máximo y no es muy variable a lo largo del ciclo: se fija una pérdida de carga máxima en función de la calidad deseada, a condición de que ésta se mantenga dentro de los límites prescritos. Si se trabaja a caudal muy variable, la mejor solución consiste en fijar el lavado después de la filtración de un cierto volumen de agua, determinado en función de la calidad obtenida al final del ciclo, dentro de las condiciones de explotación.

El Sistema de Automatismo del SIC de la Planta Potabilizadora Ing. Donato Gerardi de 1996, consideraba tres variables para proceder a Lavar el Filtro. La variable detectada primero por el software - conforme programación - , activaba la secuencia mediante el uso PLC Filtros. Así dejaba automáticamente fuera de operación al filtro y comenzaban las fases de lavado automático.

Las tres variables eran:

➢ Tiempo ➢ Turbiedad – Turbidímetro en Linea ➢ Diferencial de Nivel.

Sin duda fue una Planta única y de avanzada para 1985. Donde se licito, se ejecutó hasta la mitad el contrato. Y luego a principios de la década del 90 de volvió a licitar por el faltante, concretándose su final a mediados de los 90.

El consumo de agua de lavado es función, esencialmente, de la naturaleza y del peso de las partículas retenidas por m3 de material filtrante. Mediante la utilización conjunta de aire de lavado y de agua decantada, puede reducirse en m3 20 a 30 % aproximadamente el consumo de agua con relación al lavado sólo con agua.

El consumo de agua de lavado es tanto mayor cuanto:

✓ Mayor es el espesor de agua por encima del material filtrante.

✓ Menor es el caudal de agua de retorno, en caso de lavado sólo con agua; más separados se encuentran unos de otros los canales de evacuación de fangos;

✓ Mayor es la cantidad de fangos a evacuar.

✓ Mayor es la cohesión del fango y su densidad.

Este consumo aumenta, igualmente, cuando se realiza un lavado de superficie a gran presión.

Aquí debo resaltar un aspecto muy, muy importante que es la Carga de Los Filtros relacionada con sus potabilizantes :

En el diseño del Proceso influirá las

✓ Características de los Potabilizante

✓ Cantidades de Potabilizantes y/o sus combinaciones

Para el caso de las Agua del Rio de la Plata, basta con usar sulfato de hierro, sin agregado de polielectrolitos.

▪

En los 80 en la Planta Potabilizadora Ing Donato Gerardi se utilizaba Sulfato de Aluminio Natural de Piedra de cantera. Lo proveía la empresa Cartellone desde Mendoza.

▪

Alla por el año 1995 aproximadamente se comenzó a utilizar Sulfato de Aluminio Base Bauxita

▪

Aproximadamente el año 2003 se cambió por el uso exclusivo del PAC Policloruro de Aluminio – que debe estar debidamente Certificado, para uso en Procesos de Potabilización, y por ello el cuidado a tener con el proveedor.

Por eso la Memoria de Proceso completa, de la Planta Potabilizadora Ing. Donato Gerardi –publicada hace años en mi Blog Galaxia Sanitarista -, fue considerando el Sulfato de Aluminio Natural y no PAC.

La gran diferencia entre ambos , - sin entrar en la comparación económica -, la desventaja de usar sulfato mineral era el gran el residuo , color y turbiedad. Esa gran cantidad de material inherte generaba grandes alturas de barros en los Decantadores. Por ende una disminución de la sección efectiva de los mismos, acelerando el flujo, e interfiriendo con una óptima velocidad de decantación – por disminución de la Permanencia P= Volumen/ Caudal. El PAC a apenas deja residuo y mejora los procesos de floculación y decantación y por ende turbiedad de salida del agua decantada.

Por ende los Filtros en la década del 80 y 90 producían menos de agua, debido a la mayor frecuencia de lavados, y mayores gastos de agua potable de lavado, energía de motores, uso de potabilizantes sulfato + cloro + cal, etc.

Otro aspecto importante en el Consumo de Agua de Lavado, es el tipo de agua usada. Lo ideal es usar agua de servicio. Es decir aquella que todavía no se ha potabilizado, o recibió solo una parte de pre alcalinización y cloración.

En el caso de la Planta Potabilizafora Ing. Donato Gerardi usa Agua Potable para la Batería de Filtros antiguos . Y agua de servicio para la Batería de Filtros Aquazur V.

Como exprese oportunamente una vez que el PLC automáticamente concluyó el Lavado ,cerradas las Válvulas Mariposa de Aire , la Válvula Mariposa de Agua de Lavado, la Válvula de Desague a Canal de Agua de Sucia y la Válvula de Bajada de Tanque de Agua de Lavado -, procede a dar inicio a la Operación de Filtrado.

Los Modos de Operación de los 5 PLC que equipaban el Establecimiento Potabilizador Ing. Donato Gerardi comprendían :

▪ Modo Automático

Destaco que en 1996 toda la Batería podía funcionar en Automático. El Operador simplemente chequeaba visualmente el Proceso en su Monitor de la Pantalla. También podía por su cuenta , decidir cuándo HABILITAR una Operación Automática , se de Lavado o Filtrado.Habilitar es simplemente dar una sola instrucción – un click – a la tecla Lavar automáticamente , o bien un click a la tecla Filtrar Automaticamente.

▪

Modo Semiautomático

Semiautomático comprendía en realizar la Operación de Lavado y Filtrado, paso por paso, pero las instrucciones ejecutadas por el PLC.

Esta modalidad era posible de dos formas distintas:

▪ Usando la PC:

El Operador desde su PC del SIC, iba siguiendo la secuencia de Lavado o de Filtrado, haciendo click en la tecla correspondiente a cada paso.

• Usando el Teclado del PLC. El operador seguía la secuencia del proceso, haciendo click en cada tecla asignada en dicho teclado.

Una vez que el Operador tocaba determinada tecla, el PLC ejecutaba automáticamente esa orden Ejemplo Cerra “x” Válvula, Encender Soplador 1, etc.

• Modo Manual. Cambio de Variables desde el PLC

Este modo experto, - operarios capacitados -, comprendía poder intervenir en cada Proceso del Software de los 5 PLC. Ver Foto indicado con triangulo (2)

➢ PLC Sala de Bombeo Agua Cruda ➢ PLC Sal de Filtros ➢ PLC Sala de Cloro ➢ PLC Sala de Sulfato ➢ PLC Sala de Cal

Por ejemplo, en otra parte del teclado del PLC, podían cambiarse el valor de determinadas variables, ej.

• Filtros: Tiempo de lavado con aire, agua, etc.

• Sulfato: Modificar Dosis o Concentración

• Cal: Idem Sulfato

• Cloro: Dosificación Dosadores de cloro, etc.

Cabe aclarar que un PLC puede ejecutar su automatismo gracias al Software y al complemento de los Instrumentos de Campo como son Turbidímetros, Caudalímetros, PHchímetros, y Relojes internos de tiempo.

Una sugerencia importante es contemplar el Método de Programación de Cada Proceso. Explico en mis capacitaciones de Plantas de Tratamiento, lo sucedido en aquellos años. El PLC fue programado en sistema boleano. El sistema boleano comprenden siglas de por ejemplo 3 o 4 letras para programar cada instrucción o paso en un dado proceso.

Vale decir que el operador de planta y tampoco el de mantenimiento podían ingresar al sistema, quedando esclavos del proveedor el software, cada vez que se caía el sistema de un PLC, por ejemplo en un Corte de Energía Prolongado y agotadas las Baterías autónomas del PLC, o determinada avería.

Sugiero solicitar programación por Línea y Manuales de Instrumentos y Equipamientos traducidos al español. Donde el Operario de Planta y el de Mantenimiento puedan ingresar al software desde la PC, y comprobar en que línea esta la falla. Como asimismo comprender el funcionamiento de los instrumentos y equipo que opera o mantiene. Sumado el Manual de Mantenimiento según sea.

Todo PLC funciona del mismo modo , dando instrucciones para que se ejecute una orden o recibiendo señales de instrumentos de campo

Instrumentos de Campo.

Turbidímetro, PHchímetro, Caudalímetro, Sensor o Medidor de Altura, etc.

Los instrumentos analógicos poseen su caja micro de electrónica que transforma la lectura en digital. Asi la lectura puede ser vista y leída recorriendo la Planta. Luego esa señal viaja hasta el ingreso en su respectivo compartimento de entradas y salidas del Módulo del PLC. Las salidas digitales de los instrumentos entran en el PLC y son trasmitidas luego a sus Display de Visores y también transmitidas a las Pantallas de la PC.

Si se observan los Caudalímetros de la Galería de Filtros Aquazur, no poseen lectura, sino una tapa celeste. Estos instrumentos eran totalmente analógicos y era el PLC que transformaba su lectura en Digital , para luego trasmitirla a sus Display en Galería de Filtros opantalla de la PC del Operador del SIC.

Ejemplo:ConsideremosunPHchímetro.Elinstrumentosecalibraconpatroneparaquemida PH en un rango de 6 a 8. Para ello el técnico asigna corriente de 4 miliampere a PH=6 y corriente de 20.000 miliampere a PH=8. En ese rango medirá el PHchímetro, reflejando su lectura digital en el display del PLC y Pantalla de la PC.

Ej.6,6,3,6,8;7,4;…..8.SielPHesMayora8oMenora6,indicaráfueraderango.También el fuera de rango puede deberse a que el instrumento se ha descalibrado.

La Batería Aquazur con su PLC de Filtros funcionaba en automático o semiautomático valiéndose de cuatro circuitos o líneas

➢ Señales analógicas o digitales de Instrumentos de Campo a la Entrada respectiva en el Módulo del PLC. Caudalímetros, PHchímetros, Turbidímetros, Sensores de Nivel, etc

➢ Salidas de Líneas 220 volt, desde el PLC al CCM Filtros.

Específicamente de cada Bobina del Tablero del PLC a cada Bobina de Llave de Comando de Motor de Equipo. Para activar encendido o apagado del Motor

➢ Salidas de Líneas 220 volt, desde el PLC a cada conjunto de Electroválvulas por Filtro.

Específicamente de cada Bobina del Tablero del PLC a cada Bobina de Electroválvula. Un total de 5 electroválvulas por filtro.

Ej. Para abrir la Válvula comandada Neumáticamente de un Filtro, se necesitaba activa el aire a presión que mueve linealmente el Pistón en su Cilindro. Ese aire era provisto por el Compresor. Pero la línea de presión era habilitada o deshabilitada por su respectiva válvula solenoide.

Cuando una bobina del PLC envía voltaje – supongamos para abrir válvula mariposa -, de 220 volt a la bobina del solenoide, provoca que el electroimán de la válvula mariposa “se chupe” es decir se eleva dentro del diseño de su válvula , liberando el orificio para el pasaje de aire. El aire se dirige a un extremo del cilindro y mueve su pistón. Luego para cerrar la Válvula Mariposa, se desactiva e inyecta con otra línea aire a presión el extremo opuesto de ese cilindro.

➢ Salidas de Línea 380 volt desde el CCM Filtros a cada Motor de Equipamiento para energizarlo.Bombas,Sopladores,Compresores. Energizado,permiteelFuncionamientode la Bomba, Compresor, Soplador.

En 1995 todavía no estaba avanzada la tecnología en la parte de electrónica, por ello los PLC se equipaban con su Computador, Teclado, Módulos de Entradas y Salidas y un gigante Tablero de Reles , - hoy reemplazados por electrónica.

Por ello es importante considerar dos tipos de capacitaciones que debe recibir un Operario.

✓ Capacitación de Inducción. Aspectos generales y conceptos básicos sistémicos de lo que se produce, como se produce y mantiene. Unidades y Etapas de proceso , cualidades, características, funcionamiento y mantenimiento básicas.

✓ Y la específica relacionada a la Operación que atiende. Por ejemplo manejo y operación de PLC Batería Filtros, Bombas , Motores, Compresores, Sopladores, Válvulas, etc. Con los soportes de sus Manuales de Operación y de Mantenimiento en español.

Estos filtros y seguramente todos los de diseño con Caja de Falso Fondo han dado buena prestaciónenlargosañosdevida.LaobradeFiltrosfueterminadaaprox.En1995yen2006años recién se debió realizar un mantenimiento de recambio de unos Mantos de Arena y Revisión de Boquillas por apreciarse borbotones. Vale decir muchos años sin necesidad de mantenimiento.

En dicha tarea se ratificaron bondades de la caja y sus problemas.

4.1.1. Caja del Filtro

La bondad más importante es que las losetasde fondo continuaban en muy buen estado, más allá de un desgaste superficial por la abrasión de la arena del manto. Por ello recomendaría no descuidar sino prestar mucha atención en la construcción de estas Placas y Manguitos insertos de Toberas.

✓ Placas de espesores generosos que le otorguen robustez.

✓ Placas con agregados resistentes a la alta abrasión. Traducido en alta dureza de sus componentes, piedras partidas y arena, libres de álcalis de los agregados. Vale exigir los Ensayos de Materiales - Agregados, Protocolos, Curvas Granulométricas-

✓ Relación Agua Cemento con la justa proporción de agua. Donde su masa sea tal asentamiento pedido del Tipo de Hormigón que se utiliza para bases de edificios.

✓ Manguitos Hembra, preciso alineamiento vertical al quedar insertos en las Placas. Deben ser de calidad certificada, verificando resistencia y maquinado de roscas.

✓ Toberas de Calidad sean de marca o mandadas a fabricar. Las usadas en estos filtros fueron Toberas de Cola Larga roscadas de material plástico.

✓ Mastic Sellador de Juntas entre Placas. El mastic conforme la revisión al momento de la tarea de mantenimiento en 2007 no presentaba aparente desprendimientos o roturas. Sin embargo es otra de las tareas que deben ejecutarse con precisión en su colocación y calidad y propiedades de la mezcla. Es recomendable antes de llenar una caja de filtros con su manto, probar el funcionamiento del filtro, con sus ciclos de lavado de agua y lavado de aire, para comprobar si se producen fugas por las juntas.

NOTA: Cabe la alternativa de hacer fabricar las Toberas con alta calidad y uso de nobles materiales. Así se hizo en Aguas Bonaerenses S.A allá por el 2002, cuando se construyeron los Filtros de Falso para la localidad de General Alvear, Pcia de Bs As. Aquí se pidieron las Toberas a medida como muestran las fotos. Toberas plásticas con cabezal de filtrado de acero inoxidable AISI416ydesmontables.Tanrobustasparasoportarextremosoperativosdegolpesdeaire,agua de lavado, y con alta durabilidad. Y un detalle importante fue adoptar fondo placas robustas de acero, excelente alternativa en filtros pequeños.

Otra excelente característica de Diseño son sus Canaletas de Agua Decantada, de Agua Sucia de Lavado y el Canal de egreso de Agua Filtrada e Ingreso de Aire y Agua de Lavado, rematando con su Gran Altura y un solo Manto de Arena. Aunque también se los puede encontrar con Manto mixto de una Capa Superior de Antracita, según características del Agua Cruda. A diferencia de los Mantosde GranulometríasVariables que suelen sufrir de apelmazamientos, roturas demanto, bolas de barro, y los consecuentes problemas operativos – recomiendo ojear Teoría y Práctica de la Purificación del Agua, Capítulo Ensayos en Filtros, Tomo 2, Autor Arboleda Valencia, Español. Las vigas de falso fondo acanaladas, son robustas y han demostrado repartir y dejar pasara adecuadamente los Caudales tanto en sendas Operaciones de Filtrado y Lavado – en aprox. los 2 años 96,97, que operé la Batería desde el SIC-

4.1.2.