9 minute read

Fábricas conectadas, una realidad en construcción en América Latina

LILIÁN ROBAYO PÁEZ – Editora en jefe de Mundo PMMI

Tres expertos en aplicación de tecnologías de Internet Industrial de las Cosas, digitalización y automatización en industria de empaque y procesamiento revelan el estado actual de su aplicación en Latinoamérica y las medidas para un tránsito a esta nueva realidad.

La industria manufacturera vive hoy una transformación sin precedentes gracias a las tecnologías de digitalización y automatización. Las enormes oportunidades que esta revolución está brindando a los sectores de envasado y procesamiento se refleja en procesos productivos innovadores, eficientes, más cortos, seguros y sustentables. Aunque la adopción de las tecnologías de Internet Industrial de las Cosas (IIoT) en México y América Latina es una realidad, la región todavía se enfrenta a desafíos significativos que requieren un abordaje colaborativo para acelerar esta transición.

Conversamos en Keynotes EXPO PACK Guadalajara con tres expertos latinoamericanos en este tema, para conocer sus visiones sobre el avance de las tecnologías de IIoT en la región y el impulso que están dando al crecimiento y la competitividad de las empresas productoras de bienes de consumo empacado de la región. Ellos son: Enrique Bojórquez, presidente y fundador de Sucroliq, una empresa líder mexicana dedicada a la elaboración y refinación de edulcorantes, con un énfasis especial en la implementación de tecnologías automatizadas para su producción. En México, Enrique Bojórquez patentó la tecnología de producción de azúcar líquido y automatizó al 100 % los procesos de su planta en Irapuato, Guanajuato.

Alejandro Preinfalk, director

ejecutivo de Siemens para México, Centroamérica y el Caribe, ingeniero electrónico con amplia experiencia en innovación y digitalización industrial y presidente de la Comisión “México 4.0” y de la Cámara México-Alemana de Comercio e Industria.

Eduardo Montes, director de Automatización en Festo México, con más de 16 años acompañando en Latinoamérica el tránsito de las empresas a la integración de tecnologías innovadoras, y responsable de promover soluciones de digitalización e Industria 4.0 en México.

Cerrar las brechas en digitalización

El panorama actual de las tecnologías

IIoT aplicadas a la industria de envasado y procesamiento en México y Latinoamérica presenta un gran desafío en términos de adopción, según lo expresa Alejandro Preinfalk, quien sustenta su afirmación con cifras concretas. Aproximadamente el 29 % de las empresas en México tiene programas de transformación digital en fase piloto, el 16 % ha implementado la transformación digital, el 23 % ha presupuestado proyectos y el 26 % aún no ha comenzado sus procesos. “La buena noticia es que la mayoría han, o hemos, empezado con proyectos de transformación digital, pero tenemos todavía un gran camino por recorrer”, sostuvo el directivo de Siemens.

Preinfalk señaló que, de acuerdo con el Instituto de Desarrollo

Gerencial en Suiza, México se ubicó en el puesto 55 entre 64 países en términos de competitividad digital en el año 2022. Dado que la economía mexicana es la decimoquinta más grande del mundo, esta posición no es muy satisfactoria. “Es importante tomar la iniciativa, ser proactivos y trabajar en equipo para generar un cambio positivo”, señaló e indicó que Siemens y organizaciones como CONCAMIN han lanzado iniciativas para promover la transformación de la industria, el desarrollo de talento y la conciencia sobre la importancia de la competencia digital. A través de estas iniciativas se ha capacitado a más de 30.000 estudiantes en software de diseño industrial relacionado con la Industria 4.0, en colaboración con 30 universidades a nivel nacional, y se han firmado acuerdos con la mayoría de los gobiernos estatales para impulsar el desarrollo de talento digital.

Tecnologías a la mano

Las oportunidades que existen en términos de digitalización son múltiples, explicó Eduardo Montes, y mostró como ejemplo la posibilidad que brindan para el diagnóstico o la resolución de fallas: “Las tecnologías el día de hoy nos permiten hacer diagnósticos de manera remota, con lo que podemos tener una visión global de los procesos en nuestras empresas y mejorar los indicadores de desempeño”. Desde su perspectiva como director de la Unidad de Automatización en Festo México, Montes destacó que las empresas buscan satisfacer hoy necesidades en torno a la sustentabilidad, impactar positivamente indicadores de eficiencia energética, mejorar la operatividad de las máquinas y asegurar la calidad de sus productos. Indicó, así mismo, que las tecnologías que existen hoy van adaptándose a las necesidades de la industria. “La Inteligencia Artificial, por ejemplo, nos permite tomar decisiones de manera predictiva, anticipándonos a los hechos que puedan ocurrir en nuestros procesos para poder mejorarlos, controlar temas de calidad e incrementar la eficiencia de nuestras máquinas”, explicó.

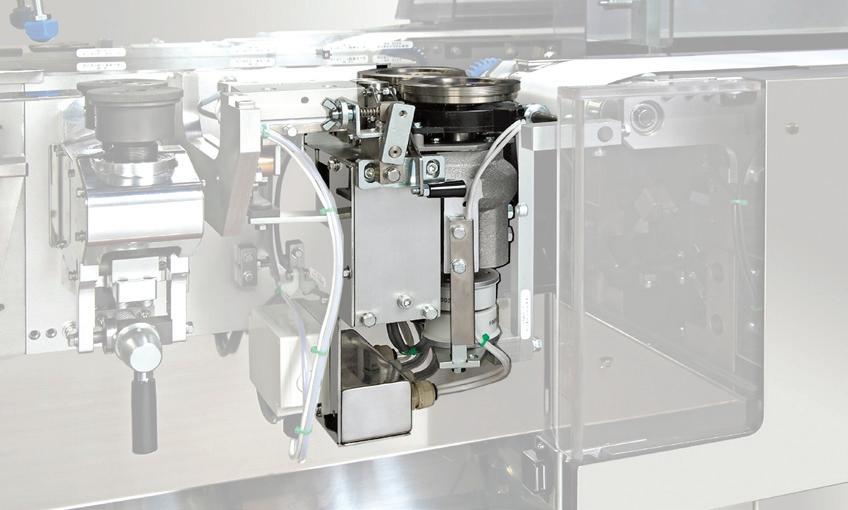

El 60 % de las actividades en la industria manufacturera son susceptibles de ser automatizadas, y este nivel puede aumentar aún más, estimó, por su parte, Alejandro Preinfalk, antes de señalar algunas de las soluciones que Siemens tiene disponibles para ese propósito. Siemens Accelerator, por ejemplo, es una plataforma digital de negocios que acelera la transformación digital de los clientes; y para el sector del empaque, en particular, cuenta con gemelos digitales y con el concepto de metaverso industrial, lo que permite optimizar los diseños, hacer prototipos y realizar pruebas virtuales de productos y líneas de producción, ahorrando costos y creando operaciones y bienes más eficientes y sustentables. “Ahora tenemos una realidad paralela, un mundo virtual, donde podemos interactuar y construir cosas que hacemos en el mundo real… diseñar un producto o un empaque; crear una máquina y una línea de producción, probarla, ver su funcionamiento, actualizar los robots y las máquinas de la línea de producción; hacer prototipos, probar sus propiedades físicas, aerodinámicas, de resistencia o de sellado, ahorrando más del 80 % de costos del diseño”, explicó Preinfalk.

Conceptos hechos realidad

Enrique Bojórquez, fundador de Sucroliq, compartió su visión y la experiencia que tiene en la creación de una planta de producción de azúcar líquido completamente automatizada, en alianza con Danone. Desde el inicio, explicó, el objetivo fue hacer las cosas de una manera diferente e innovadora, aprovechando las oportunidades de digitalización que existen para desarrollar una tecnología que cuenta hoy con una patente mundial. “Decidimos dar un salto cuántico en nuestras operaciones para establecer una barrera alta a la competencia” señaló Bojórquez.

La planta de Sucroliq se ha convertido en un ejemplo inspirador de adopción de tecnología en la industria, demostrando los beneficios de la automatización y la digitalización. En el proceso de transformación digital han superado desafíos técnicos al automatizar procesos que otros consideraban imposibles y han logrado establecer alianzas estratégicas con empresas líderes del mercado como Siemens, de la que han adoptado el sistema PCS7, válvulas y sensores automatizados. Bojórquez también resaltó la necesidad de preparar y aprovechar el talento joven en México para impulsar la innovación y evitar la fuga de cerebros. “Pienso que viene una revolución impresionante en nuestra forma de vida, cada vez más acelerada, y quizás esto pueda ayudar a que se adopte más fácilmente el tema de la digitalización —sobre todo entre las nuevas generaciones— y de una manera mucho más natural”.

Desarrollo del talento para el cambio

El avance hacia la digitalización y la automatización de las empresas debe respaldarse con estrategias de desarrollo de talento humano en el tema de la industria 4.0. A esta necesidad se refirieron los expertos, resaltando la importancia de comprender la digitalización como un concepto amplio y multidisciplinario. Eduardo Montes señaló que resulta fundamental colaborar con empresas expertas en producción e integración de tecnología para obtener apoyo y transmitir el conocimiento adquirido a través de la práctica. El director de la Unidad de Automatización de FESTO resaltó la necesidad de adaptar los programas educativos actuales para formar profesionales capaces de trabajar en la industria 4.0, tomando en cuenta las tecnologías emergentes como el Gemelo Digital, la Inteligencia Artificial y la Realidad Aumentada. Montes subrayó, además, la importancia de evaluar el conocimiento existente y de realizar valoraciones posteriores para medir el nivel de aprendizaje alcanzado.

Para Alejandro Preinfalk, la capacitación en la industria 4.0 debe comenzar por el liderazgo y la mentalidad de crecimiento en las organizaciones. El director ejecutivo de Siemens México considera que la transformación digital no se trata solo de tecnología, sino de un cambio en el modelo de negocio y una actitud innovadora, y destaca la importancia de una capacitación integral y de utilizar tecnologías como la Inteligencia Artificial en la industria para lograr mayor eficiencia y sustentabilidad. Involucrar a toda la empresa en el proceso de transformación y remar hacia un mismo destino son enfoques que Alejandro

Preinfalk considera igualmente esenciales en el proceso de transformación, y propone a las empresas realizar un diagnóstico de madurez digital para comprender el punto de partida y diseñar una hoja de ruta hacia la visión y la competitividad. “La industria 4.0 es una transformación de negocio y lo vemos con cosas que están revolucionando el día a día”, afirmó el directivo.

Sustentabilidad e Industria 4.0

La relación entre la industria 4.0 y la sustentabilidad es un tema que cada día cobra mayor relevancia. El uso de sensores y procesos digitales está impactando positivamente la recuperación de recursos y minimizando los niveles de desperdicios. Enrique Bojórquez, explicó, por ejemplo, el concepto de sustentabilidad que Sucroliq implementó en su nueva planta en Mexicali. “La construimos precisamente bajo el precepto de la economía circular, y, obviamente, con el tema del ahorro de energía, de agua, de los efluentes que generamos, para que todo sea recuperado en un 100 % y que no haya ningún tipo de desperdicio; y en esto ha sido clave el uso de distintos tipos de sensores y de un proceso completamente digital”.

Desde otro ángulo, Alejandro Preinfalk considera que la digitalización y las estrategias de sustentabilidad se complementan, entendida la primera como un medio para producir de manera más amigable ambientalmente, logrando eficiencias y utilizando menos recursos naturales. Este enfoque considera tres pilares principales: la descarbonización o reducción de las emisiones de CO2 para evitar efectos catastróficos en el medioambiente, utilizando tecnologías como la Inteligencia Artificial y la eficiencia energética. “En el caso de máquinas, por ejemplo, podemos generar nuevos diseños en Gemelo Digital, hacer pruebas prototipo en el mundo virtual y luego instalarlas y producirlas en el mundo real, cuando ya están optimizadas. Así reducimos emisiones”, explicó Preinfalk. El segundo pilar es la economía circular, que busca utilizar menos recursos naturales nuevos y promover la remanufactura y el reacondicionamiento de productos; y el tercer pilar se centra en el impacto en las personas, promoviendo puestos de trabajo ergonómicos, capacitación continua y generando conciencia para lograr un mundo más sustentable.

Ocho consejos y buenas prácticas

Acudiendo a la experiencia y el conocimiento profundo de Alejandro Preinfalk, Eduardo Montes y Enrique Bojórquez sobre el tema de la digitalización y los procesos para avanzar en la creación de fábricas conectadas, sugerimos en la conversación de Guadalajara que nos ofrecieran algunos consejos y señalaran buenas prácticas que faciliten a las empresas en México y América Latina un tránsito armónico y sin contratiempos. Entre sus respuestas se destacaron ocho recomendaciones:

1. Realizar la transición hacia la digitalización paso a paso, entendiendo que es un proceso gradual que requiere múltiples disciplinas, conocimientos y personas que entienda a cabalidad sus diferentes aspectos, como lo señaló Eduardo Montes.

2. Buscar apoyo y colaboración de expertos y socios de negocios con experiencia en digitalización, que puedan ayudar en la transición y ofrecer programas adaptados a diferentes necesidades, añadió el director de la Unidad de Automatización de FESTO.

3. Utilizar tecnologías existentes, como la Inteligencia Artificial, adaptadas al mundo industrial para impactar positivamente los objetivos y estrategias de alto nivel, como la sustentabilidad y la reducción de la huella de carbono, complementó Eduardo Montes. Además, informó que la adopción de tecnologías de digitalización podría ser obligatoria en un futuro cercano, con iniciativas gubernamentales y beneficios fiscales que respalden esta transición.

4. La constancia y la perseverancia en el proceso de digitalización fueron las primeras recomendaciones de Enrique Bojórquez, reconociendo que la tecnología avanza rápidamente y que se deben integrar a este proceso todas las operaciones de la empresa de manera gradual.

5. Así mismo, el presidente y fundador de Sucroliq sugirió atraer nuevo talento para sumar experiencias y conocimientos en la empresa.

6. Para Alejandro Preinfalk resulta fundamental buscar la innovación en tres áreas clave de la industria del empaque: el empaque en sí mismo (hacerlo más eficiente, y sustentable), la máquina de empaque (más eficiente, flexible, interconectable y automatizada) y la operación (utilizar datos de manera inteligente para mejorar la eficiencia y la toma de decisiones, aplicar rastreabilidad inteligente y proteger los datos a través de la ciberseguridad).

7. Preinfalk recomendó utilizar tecnologías como simulaciones, gemelos digitales y algoritmos de Inteligencia Artificial para mejorar el diseño, así como aprovechar la información generada por las máquinas de manera inteligente.

8. El presidente ejecutivo de Siemens México concluyó las recomendaciones haciendo énfasis en la importancia de proteger la información y garantizar la ciberseguridad en el área productiva, ya que los riesgos de ataques cibernéticos en la industria son una realidad cada vez más presente.

Estos consejos y buenas prácticas, señalaron los tres expertos, ayudarán a las empresas a iniciar o continuar su transición hacia la digitalización, permitiéndoles mejorar su eficiencia, competitividad y sustentabilidad. En sus respuestas a la pregunta sobre la brecha que puede abrirse entre las empresas que avancen en el camino de la transformación hacia la fábrica conectada y el uso de tecnologías de IIoT, y las que persistan en los modelos tradicionales, los criterios fueron coincidentes.

“Serán unas diferencias abismales, es una oportunidad que no debemos dejar pasar. Utilizar tecnologías de digitalización será obligatorio en un futuro y los gobiernos están generado ciertos incentivos, que se suman a beneficios en las áreas de productividad y sustentabilidad”, expresó Eduardo Montes.

“Habrá una diferencia profunda entre las empresas que empiecen a ser cada vez más competitivas a nivel global y las que se queden de alguna forma en un modelo artesanal”, afirmó Enrique Bojórquez: “Si se trata de competir, local, nacional o internacionalmente, tendremos que ir por el lado de la eficiencia y la productividad, conocer lo que se está haciendo en otras partes del mundo para tratar de hacerlo mejor y conseguir algún tipo de diferenciación”.

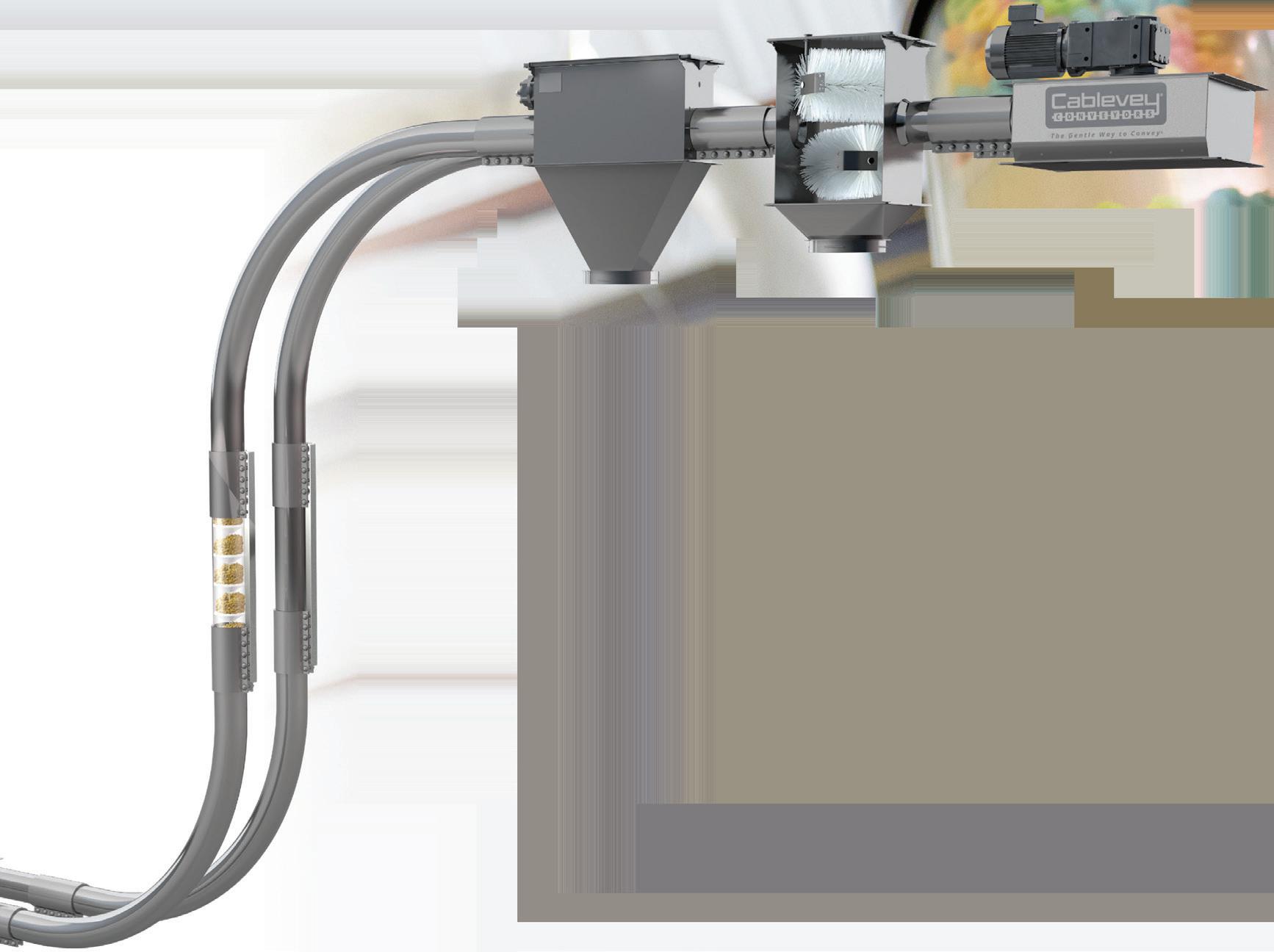

• Eficiencia energética

• Opciones limpieza in situ

• Huella mínima

• Inicio y parada en carga

• Manejo suave - ¡menos roturas!

• Sistema cerrado libre de polvo - ¡sin filtros!

• Líder en transportadores tubulares de cable y discos