MBF20 POLARIS bag-filler

MBF20 POLARIS IMBUSTATRICE

MBF20 POLARIS BAG FILLER

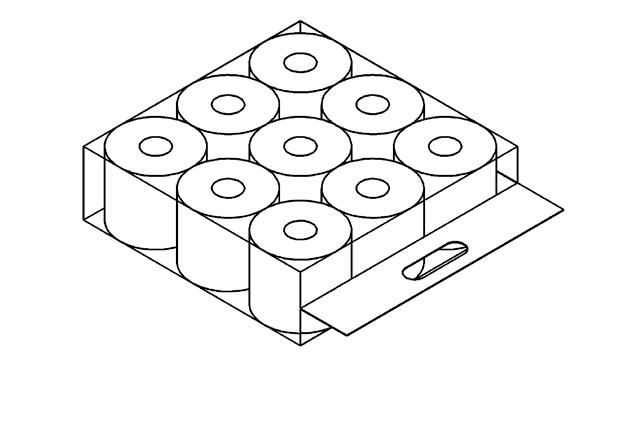

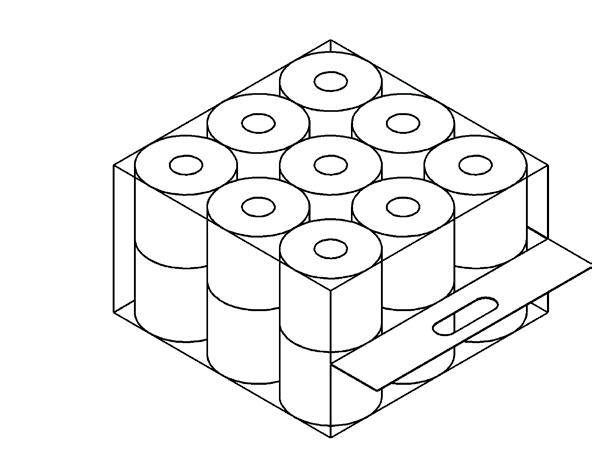

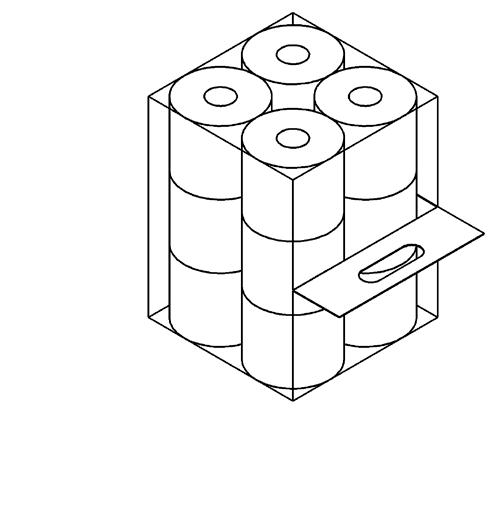

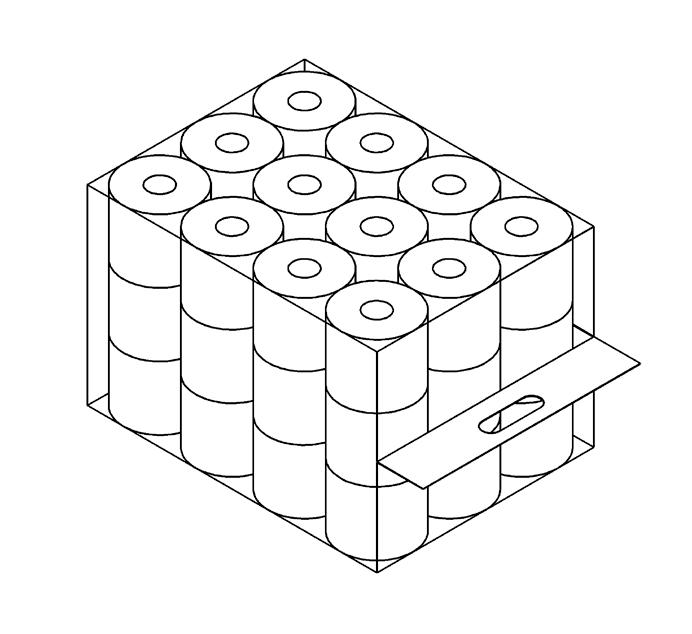

Esempio di prodotto confezionato

CODICE MACCHINA / MACHINE CODE MBF20 POLARIS

PRODOTTI /PRODUCTS IN OUT

Example of wrapped product

MBF20 POLARIS IMBUSTATRICE

MBF20 POLARIS BAG FILLER

Esempio di prodotto confezionato

CODICE MACCHINA / MACHINE CODE MBF20 POLARIS

PRODOTTI /PRODUCTS IN OUT

Example of wrapped product

La Macchina ha la funzione di raggruppare rotoli “industriali” di carta igienica in un formato predeterminato, inserirlo all’interno di una busta, saldarne l’estremità aperta e rimuoverne il rifilo. La Macchina è alimentata da un nastro di alimentazione a due canali. Un diverter costituito da una coppia di lanciatori riceve la produzione in arrivo e la trasferisce in un numero di ranghi predeterminato ad un nastro di raccolta con traino a barre. Il nastro a barre di raccolta trasferisce longitudinalmente tutti i prodotti verso un Elevatore in grado di raggruppare, se richiesto dal formato, i prodotti in arrivo su più strati. Il ciclo di Lancio/Scambio/ Trasferimento viene ripetuto finché non viene raggiunta la composizione del pacco finale richiesta. Il pacco pre-formato viene trasferito a valle dell’Elevatore da un Pusher principale. Il Pusher è costituito da due assi alternati a due movimenti comandati da servomotore che prelevano i prodotti dall’Elevatore, li inseriscono in una busta aperta e rilasciano il tutto sotto l’unità di saldatura. L’apertura della busta viene effettuata da una coppia di bracci con presa a vuoto e da una coppia di pinze che tengono aperta l’estremità della busta per consentire l’inserimento dei prodotti. Il Pusher porta la busta piena attraverso l’unità di saldatura fino al punto in cui il taglia-salda può chiudersi, saldare la busta e rimuoverne lo sfrido. Al ciclo successivo la busta finita viene spinta fuori dalla macchina.

Doppio principio di alimentazione buste:

• Buste singole preparate al momento dal dispositivo di preparazione buste e caricate automaticamente sul dispositivo di alimentazione tramite un Pick&Place

• Buste preformate raggruppate in pacchi e caricate manualmente dall’operatore sui perni di un dispositivo di alimentazione

The machine has the function to collate “industrial” Bathroom Rolls into pre-selected format packs, insert into bags, seal open-end of bags and remove trim. The machine is fed with packs from a two-lane infeed conveyor. A diverter based on a couple of launching units receive all the incoming product and transfer into a pre-selected number of raws on a Flight bar conveyor. The Fligth bar conveyor transfers all the product raw to an Elevator unit able to collect, if required, the incoming product on multiple layers. The launching/Diverting/Flight bar cycle is repeated until the pre-selected format pack is completed. The pre-formed group of packs is transferred downstream from the Elevator by the main Pusher. The Pusher is a couple of alternate 2-way servo driven axis that collect the products from the Elevator, pushes them into the open bag and leaves it under the sealing device. The product bag aperture is opened by means of the vacuum arms and the bag clamps keep opened bag to allow the products to enter the bag without obstruction. Bags are fed in pre grouped sets loaded onto the pins of the wicket conveyor. The pusher pushes the filled bag through the seal where the jaws close, heat seal the bag and the knife removes the surplus material. Subsequent cycles of the machine pushes the finished packs from the outfeed.

Dual bag feeding principle in one:

• Single bag produced “just in Time” by a bag making unit and loaded automatically on the feeding conveyor by a Pick&Place device

• Pre-formed bags grouped together in stacks and loaded manually by the operator onto the pins of the wicket conveyor

• Gr. Diverter.

Composto da N.2 nastri lanciatori con un asse lineare servoazionato per poter configurare la posizione di lavoro

• Gr. Spintore.

Composto da due carrelli indipendenti (destro e sinistro) azionati da due servomotori e da due braccia ad azionamento verticale pneumatico.

• Gr. Flight Bar

Composto da un nastro a tappeto in continuo con delle barre distanziate azionate da servomotore

• Gr. Elevatore

Serve solo per realizzare i formati multistrato ed è costituito da un cassetto a formato azionato da servomotore

• Gr. Compressione

E’ costituito da delle sponde fisse, regolabili a formato, che guidano il prodotto tra l’elevatore e l’apribusta

• Gr. Apribuste

Composto due pinze apribusta a comando pneumatico, con ritenzione meccanica dei lembi laterali del sacchetto

• Gr. Sollevamento Lembo

Composto da due bracci di presa a vuoto comandati da un servomotore

• Gr. Alimentazione Buste.

Composto da un trasporto laterale a 5 stazioni per i pacchi di buste, 1 di lavoro, 1 di attesa e 3 disponibili per il caricamento offline. Il caricamento dei pacchi di buste da parte dell’operatore non richiede l’arresto della macchina.

• Gr. Aspirazione rifili.

Per la rimozione dello sfrido dopo il taglio del lembo in eccesso del sacchetto.

Sistema di aspirazione a depressione

• Gr. Taglia-salda.

Azionato da servomotore per la chiusura dell’estremità aperta del sacchetto, barra saldante con saldatura a impulsi mediante fili caldi e raffreddamento separato, dispositivo di taglio film mediante lama meccanica a freddo. Completo di dispositivo meccanico di formatura “tasche”. Controllo della temperatura e dei tempi di saldatura e raffreddamento direttamente da HMI.

• Gr. Freno Busta

A comando pneumatico, posizionato a valle del taglia-salda, per stabilizzare i prodotti prima della saldatura.

• Diverter Unit.

Composed by two horizontal pivoting arms with One servo driven linear axis to switch the operating position

• Pusher. Unit.

Composed by two indipendent carriages(right and left) driven by servomotor and by two arms driven vertically by pneumatic cylinders

• Flight Bar unit

Composed by a belt conveyor in with spaced bars driven by servomotor

• Elevator Unit.

Used only for multi-level format.It’s composed by a tray per each format driven by a servomotor

• Press Unit.

Composed by fixed sides,adjustable to format, that drive the product between elevator unit and bag open unit.

• Bag open Unit:

Composed by two bag-open scissors pneumatically actuated with mechanical side lap holding

• Vacuum arms Unit

Composed by two vacuum arms to pull up the bag lap, driven byi a servomotor

• Bag feeding Unit:

A 5-position lateral conveyor to feed the machine with stacks of pre-formed bags, 1 in working position, 1 in stand-by and 3 available to be filled offline. The manual load of the bag stacks does not require to stop the machine.

• Vacuum Trim removal

To extract PE trims after bag cutting&seal, The Principle is based on a depression vacuum sistem.

• Seal Jaw Unit.

Servo-actuated to seal the infeed open side of the bag. Sealing bars with impulse-sealing hot-wire strips and separate cooling, Film cutting device based on cold-blade principle.

The unit is equipped with one mechanical gusset-former system. Sealing temperature and sealing/cooling time can be set directly on the HMI

• Bag Brake

Actuated pneumatically, placed immediately after the seal-jaw unit, to hold the formed bag before the Sealing

Caratteristiche tecniche

Prodotto in ingresso: Rotoli singoli di carta igienica, con orientamento dell’anima verticale.

Prodotto in uscita: Buste di prodotti raggruppati a formato

Materiale di confezionamento: Buste/sacchetti preformati in polietilene a bassa densità con spessore variabile da 30 a 60 µm - buste formate da un tubo di polietilene

Magazzino buste: 5 scomparti, fino ad 75 buste per ogni scomparto, fino a 375 buste totali.

Nota: E’ possibile caricare 3 scomparti su 5 senza fermare la macchina.

Spessore buste: Fino a 60 micron

Velocità di produzione: Fino a 15 ppm

Requisiti Pneumatici:

Pressione di funzionamento: 6 bar

Consumo d’aria: max 1150 NL/min

Requisiti Elettrici: 24 kW – 43A

Peso: 3800 kg

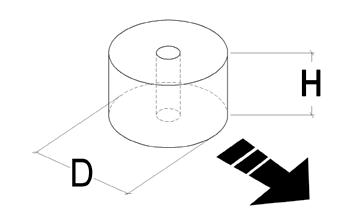

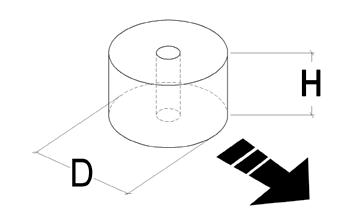

1) - Dimensioni prodotti in ingresso:

Altezza (H): 90÷230mm

Diametro (D): 125÷270mm

Infeed products: Single Toilet paper rolls, vertical core orientation

Outfeed products: Bag filled with products collated according to specification

Wrapping material: Pre-formed bags made by LDPE with thickness ranging from 30 to 60 µm - bags formed from a poly tube

Bags loading: 5 compartments, up to 75 bags/compartment, up to 375 bags

Note: It is possible to load 3 compartments without stopping the machine.

Plastic thickness: fino a 60 micron

Production speed: up to 15 ppm

Pneumatic Requirements:

Operating Pressure: 6 bar

Air consumption: max 1150 NL/min

Electrical Requirements: 24 kW – 43A

Total Weight: 3800 kg

1) - Infeed products dimensions:

Height (H): 90÷230mm

Diameter (D): 125÷270mm

2) - Dimensioni prodotti in uscita:

Larghezza (W): 250÷800mm

Lunghezza (L): 200÷600mm

Altezza (H): 95÷330mm

2) - Outfeed products dimensions:

Width (W): 250÷800mm

Lenght (L): 200÷600mm

Height (H): 95÷330mm

3) - Dimensione busta:

W=850mm max.

L=930mm max.

3) - Bag’s size:

W=850mm max.

L=930mm max.

Configurazioni possibili / Possible configurations

4

6

8

8

Configurazioni possibili / Possible configurations

Formati buste monostrato

Single layer bags

Formati buste doppio strato Double layer bags

Configurazioni possibili / Possible configurations

Configurazioni possibili / Possible configurations

Formati buste triplo strato 3 layer bags

Fronte 4 Rotoli Front 4 Rolls 24 Rotoli

Rolls 36 Rotoli

MBF15 POLARIS IMBUSTATRICE

MBF15 POLARIS BAG FILLER

Esempio di prodotto confezionato

CODICE MACCHINA / MACHINE CODE MBF15 POLARIS

PRODOTTI /PRODUCTS IN OUT

Example of wrapped product

La Macchina ha la funzione di raggruppare rotoli “industriali” di carta igienica in un formato predeterminato, inserirlo all’interno di una busta, saldarne l’estremità aperta e rimuoverne il rifilo. La Macchina è alimentata da un nastro di alimentazione a due canali. Un diverter costituito da una coppia di lanciatori riceve la produzione in arrivo e la trasferisce in un numero di ranghi predeterminato ad un nastro di raccolta con traino a barre. Il nastro a barre di raccolta trasferisce longitudinalmente tutti i prodotti verso un Elevatore in grado di raggruppare, se richiesto dal formato, i prodotti in arrivo su più strati. Il ciclo di Lancio/Scambio/ Trasferimento viene ripetuto finché non viene raggiunta la composizione del pacco finale richiesta. Il pacco pre-formato viene trasferito a valle dell’Elevatore da un Pusher principale. Il Pusher è costituito da due assi alternati a due movimenti comandati da servomotore che prelevano i prodotti dall’Elevatore, li inseriscono in una busta aperta e rilasciano il tutto sotto l’unità di saldatura. L’apertura della busta viene effettuata da una coppia di bracci con presa a vuoto e da una coppia di pinze che tengono aperta l’estremità della busta per consentire l’inserimento dei prodotti. Il Pusher porta la busta piena attraverso l’unità di saldatura fino al punto in cui il taglia-salda può chiudersi, saldare la busta e rimuoverne lo sfrido. Al ciclo successivo la busta finita viene spinta fuori dalla macchina.

Doppio principio di alimentazione buste:

• Buste singole preparate al momento dal dispositivo di preparazione buste e caricate automaticamente sul dispositivo di alimentazione tramite un Pick&Place

• Buste preformate raggruppate in pacchi e caricate manualmente dall’operatore sui perni di un dispositivo di alimentazione

The machine has the function to collate “industrial” Bathroom Rolls into pre-selected format packs, insert into bags, seal open-end of bags and remove trim. The machine is fed with packs from a two-lane infeed conveyor. A diverter based on a couple of launching units receive all the incoming product and transfer into a pre-selected number of raws on a Flight bar conveyor. The Fligth bar conveyor transfers all the product raw to an Elevator unit able to collect, if required, the incoming product on multiple layers. The launching/Diverting/Flight bar cycle is repeated until the pre-selected format pack is completed. The pre-formed group of packs is transferred downstream from the Elevator by the main Pusher. The Pusher is a couple of alternate 2-way servo driven axis that collect the products from the Elevator, pushes them into the open bag and leaves it under the sealing device. The product bag aperture is opened by means of the vacuum arms and the bag clamps keep opened bag to allow the products to enter the bag without obstruction. Bags are fed in pre grouped sets loaded onto the pins of the wicket conveyor. The pusher pushes the filled bag through the seal where the jaws close, heat seal the bag and the knife removes the surplus material. Subsequent cycles of the machine pushes the finished packs from the outfeed.

Dual bag feeding principle in one:

• Single bag produced “just in Time” by a bag making unit and loaded automatically on the feeding conveyor by a Pick&Place device

• Pre-formed bags grouped together in stacks and loaded manually by the operator onto the pins of the wicket conveyor

• Gr. Diverter.

Composto da N.2 nastri lanciatori con un asse lineare servoazionato per poter configurare la posizione di lavoro

• Gr. Spintore.

Composto da due carrelli indipendenti (destro e sinistro) azionati da due servomotori e da due braccia ad azionamento verticale pneumatico.

• Gr. Flight Bar

Composto da un nastro a tappeto in continuo con delle barre distanziate azionate da servomotore

• Gr. Elevatore

Serve solo per realizzare i formati multistrato ed è costituito da un cassetto a formato azionato da servomotore

• Gr. Compressione

E’ costituito da delle sponde fisse, regolabili a formato, che guidano il prodotto tra l’elevatore e l’apribusta

• Gr. Apribuste

Composto due pinze apribusta a comando pneumatico, con ritenzione meccanica dei lembi laterali del sacchetto

• Gr. Sollevamento Lembo

Composto da due bracci di presa a vuoto comandati da un servomotore

• Gr. Alimentazione Buste.

Composto da un trasporto laterale a 5 stazioni per i pacchi di buste, 1 di lavoro, 1 di attesa e 3 disponibili per il caricamento offline. Il caricamento dei pacchi di buste da parte dell’operatore non richiede l’arresto della macchina.

• Gr. Aspirazione rifili.

Per la rimozione dello sfrido dopo il taglio del lembo in eccesso del sacchetto.

Sistema di aspirazione a depressione

• Gr. Taglia-salda.

Azionato da servomotore per la chiusura dell’estremità aperta del sacchetto, barra saldante con saldatura a impulsi mediante fili caldi e raffreddamento separato, dispositivo di taglio film mediante lama meccanica a freddo. Completo di dispositivo meccanico di formatura “tasche”. Controllo della temperatura e dei tempi di saldatura e raffreddamento direttamente da HMI.

• Gr. Freno Busta

A comando pneumatico, posizionato a valle del taglia-salda, per stabilizzare i prodotti prima della saldatura.

• Diverter Unit.

Composed by two horizontal pivoting arms with One servo driven linear axis to switch the operating position

• Pusher. Unit.

Composed by two indipendent carriages(right and left) driven by servomotor and by two arms driven vertically by pneumatic cylinders

• Flight Bar unit

Composed by a belt conveyor in with spaced bars driven by servomotor

• Elevator Unit.

Used only for multi-level format.It’s composed by a tray per each format driven by a servomotor

• Press Unit.

Composed by fixed sides,adjustable to format, that drive the product between elevator unit and bag open unit.

• Bag open Unit:

Composed by two bag-open scissors pneumatically actuated with mechanical side lap holding

• Vacuum arms Unit

Composed by two vacuum arms to pull up the bag lap, driven byi a servomotor

• Bag feeding Unit:

A 5-position lateral conveyor to feed the machine with stacks of pre-formed bags, 1 in working position, 1 in stand-by and 3 available to be filled offline. The manual load of the bag stacks does not require to stop the machine.

• Vacuum Trim removal

To extract PE trims after bag cutting&seal, The Principle is based on a depression vacuum sistem.

• Seal Jaw Unit.

Servo-actuated to seal the infeed open side of the bag. Sealing bars with impulse-sealing hot-wire strips and separate cooling, Film cutting device based on cold-blade principle.

The unit is equipped with one mechanical gusset-former system. Sealing temperature and sealing/cooling time can be set directly on the HMI

• Bag Brake

Actuated pneumatically, placed immediately after the seal-jaw unit, to hold the formed bag before the Sealing

Caratteristiche tecniche

Prodotto in ingresso: Rotoli singoli di carta igienica, con orientamento dell’anima verticale.

Prodotto in uscita: Buste di prodotti raggruppati a formato

Materiale di confezionamento: Buste/sacchetti preformati in polietilene a bassa densità con spessore variabile da 30 a 60 µm - buste formate da un tubo di polietilene

Magazzino buste: 5 scomparti, fino ad 75 buste per ogni scomparto, fino a 375 buste totali.

Nota: E’ possibile caricare 3 scomparti su 5 senza fermare la macchina.

Spessore buste: Fino a 60 micron

Velocità di produzione: Fino a 15 ppm

Requisiti Pneumatici:

Pressione di funzionamento: 6 bar

Consumo d’aria: max 1150 NL/min

Requisiti Elettrici: 24 kW – 43A

Peso: 3800 kg

1) - Dimensioni prodotti in ingresso:

Altezza (H): 90÷230mm

Diametro (D): 125÷270mm

Infeed products: Single Toilet paper rolls, vertical core orientation

Outfeed products: Bag filled with products collated according to specification

Wrapping material: Pre-formed bags made by LDPE with thickness ranging from 30 to 60 µm - bags formed from a poly tube

Bags loading: 5 compartments, up to 75 bags/compartment, up to 375 bags

Note: It is possible to load 3 compartments without stopping the machine.

Plastic thickness: fino a 60 micron

Production speed: up to 15 ppm

Pneumatic Requirements:

Operating Pressure: 6 bar

Air consumption: max 1150 NL/min

Electrical Requirements: 24 kW – 43A

Total Weight: 3800 kg

1) - Infeed products dimensions:

Height (H): 90÷230mm

Diameter (D): 125÷270mm

2) - Dimensioni prodotti in uscita:

Larghezza (W): 250÷800mm

Lunghezza (L): 200÷600mm

Altezza (H): 95÷330mm

2) - Outfeed products dimensions:

Width (W): 250÷800mm

Lenght (L): 200÷600mm

Height (H): 95÷330mm

3) - Dimensione busta:

W=850mm max.

L=930mm max.

3) - Bag’s size:

W=850mm max.

L=930mm max.