44 minute read

PHS Work Force Team Estampagem a Quente, a Virada do Jogo Para o Brasil

MaterialSeries

›› ESTAMPAGEM A QUENTE, A VIRADA DO JOGO PARA O BRASIL

Advertisement

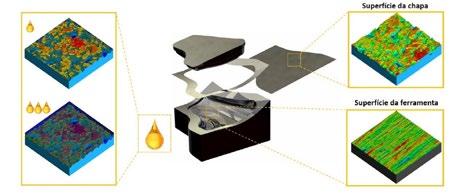

Caros leitores e leitoras, em um mais avanço tecnológico do PHS Work Force Team [1], resultou em uma iniciativa de projeto focado do Programa Rota 2030 - Mobilidade e Logística: Ferramentarias Brasileiras Mais Competitivas, Eixo (III) - Pesquisa e desenvolvimento disruptivos, com o projeto intitulado: “Matrizes progressivas para estampagem a quente e simultânea aparação a morno”.

É um claro entendimento na indústria brasileira, de que que não há ferramentarias locais capacitadas para o fornecimento da solução integrada de prensas e matrizes para a estampagem a quente. Embora haja empresas capacitadas para fabricação de componentes automotivos estruturais por estampagem a quente, a compra de ferramental tem sido feita de fornecedores estrangeiros, sem compartilhamento de informações confidenciais sobre o projeto e fabricação dessas ferramentas. Portanto, insere-se neste contexto, a pesquisa e o desenvolvimento disruptivo de matrizes para o uso com aços de ultra-alta resistência mecânica (aços PHS). Esses aços estão cada vez mais presentes em veículos automotores, impactando diretamente na segurança, salvando preciosas vidas e reduzindo o consumo de combustíveis, pilares estes do Programa Rota 2030. Aços de alta resistência também são estratégicos para o crescente mercado de carros elétricos e híbridos, uma vez que o habitáculo da bateria acrescenta um grande fator de insegurança dos projetistas de automóveis quanto à proteção contra impactos. A projeção estimada para este ano, 2020, ultrapassa os 600 milhões de componentes ou peças estampados a quente no mundo.

Portanto, a presente proposição de trabalho contempla o avanço disruptivo na pesquisa e o desenvolvimento de matrizes nacionais para a estamparia a quente, bem como o projeto e construção de ferramental científico para análises, uma vez que todo o know how a este respeito sem sido conservado em domínio de empresas estrangeiras. A este respeito, será motivo a idealização, o projeto de engenharia, a modelagem, a fabricação, a adaptação em prensas e o experimental (try out), de matrizes conceituais (die set) para a estampagem a quente. Estas matrizes terão ângulos precisos de curvatura que abrangem uma grande parte de ângulos encontrados em peças de produção e que possibilite o controle das cargas envolvidas na prensagem, das temperaturas necessárias na estampagem, nos ciclos térmicos de aquecimento e resfriamento de aços de ultra-alta resistência mecânica, até 2.000 MPa.

A essas matrizes, serão também implementadas soluções disruptivas, como insertos cerâmicos que permitam o corte (trimming) ou furação, bem como tratamentos superficiais da matriz tipo nitretação. Isto permitirá o avanço do conhecimento que se tem hoje da capacidade e competência técnica e gerencial nacional na produção de matrizes e prensas para peças estampadas a quente. Isto também propiciará futuros estudos com amostras cujos parâmetros de obtenção serão muito bem conhecidos e mensurados, podendo então ser correlacionados com propriedades mecânicas, físicas, químicas e estruturais.

O projeto conta com a participação do setor automotivo com uma montadora de grande porte, ferramentarias locais, um forte sistemista de estampados, fabricante de prensa, empresa de nanotecnologia, de simulação, uma usina global de aço e dois importantes institutos de pesquisas em materiais de São Paulo, o IPEN [2] e o IPT [3] mais uma Universidade Federal do Espírito Santo em Vitória [4] e por fim a coordenação de recursos humanos da SAE BRASIL [5] .

O grupo PHS Task Force, centralizado no IPEN/SP, tem apoiado iniciativas dentro do setor automotivo e a sua maior contribuição está na integração da cadeia nacional de conhecimento de produtos e processos em aços de alto desempenho e é uma das maiores forças motrizes na geração de especialistas dentro deste segmento da tecnologia de estampagem a quente no Brasil. Obrigado e até a próxima coluna.

Grupo formado dentro do IPEN no ínicio de 2010 e intitulado como PHS Work Force Team em 2015, sem fins lucrativos, formado por pesquisadores e especialistas internos e externos na área de aços de alto desempenho, com foco em agregar valor ao setor da mobilidade e solucionar os problemas que habitam estas comunidades.

NOTÍCIAS

II Seminário Tecnologia da Estampagem – Formato Online

Hoje Quem Manda no Tryout é a Área de Engenharia

Apresentação Fla´vio Pessute - Volkswagem

Manufaturabilidade de Componentes Estampados para o Segmento Aeroespacial

Inovando em meio ao novo momento econômico resultante da pandemia do Covid 19, o Grupo Aprenda realizou em 20, 21 e 22 de Outubro último o II Seminário de Estampagem. previsto inicialmente para ser realizado em formato presencial, o evento teve de ser totalmente reformulado para a transmissão em formato online. A começar pelas palestras, que tiveram na maior parte dos casos que serem gravadas anteriormente, para facilitar o fluxo da transmissão. Até um estúdio para a gravação das palestras foi montado nas dependências do Grupo Aprenda. Assim, doze palestras técnicas foram apresentadas durante os três dias do evento, transmitido a partir do Grupo Aprenda das 09 as 12 horas da manhã.

A programação seguiu a seguinte sequência: Estampabilidade de Aços Avançados de Alta Resistência - Uma Abordagem Utilizando Modelos de Fratura Dúctil - Lirio Schaefer, Diego Alba e André Rosiak, UFRGS

Manufaturabilidade de Componen-

NOTÍCIAS

Manufaturabilidade de Componentes Estampados para Linha Branca e Marrom

Apresentação Bruno Parra - AutoForm

Apresentação Marcella Mota - Fiat

Case: Aplicação do AutoForm na Engenharia de Custos FCA

Manufaturabilidade de Componentes Estampados para o Segmento Aeroespacial

Apresentação Leando Cardoso - AutoForm

tes Estampados para Linha Branca e Marrom - Bruno Parra e Edson Rodrigues, AutoForm

Eficiência na Estamparia: o Caminho até a Produtividade do Ferramental - João Henrique Corrêa de Souza, TechnNova Engenharia e Inovação

Trabalhando o Springback no Design do Produto Estampado – Ricardo Viana, SixPro

Participantes do Rota 2030 Reconhecem a Necessidade de Avanços no Setor de Produtos Automotivos Estampados – Marco Colosio, SAE

Manufaturabilidade de Componentes Estampados para o Segmento Aeroespacial - Leandro Cardoso e Edson Rodrigues, AutoForm

Soluções em Tratamentos de Superfícies de Matrizes para Estampagem de Chapas de Alta Resistência - Marcos Roberto de Lima, Oerlikon Balzers

Barriga (Side-Wall Curl Springback) - Alisson Duarte, SixPro

Aspectos Críticos na Manufatura Aditiva de Metais e Ferramentas na Indústria 4.0 - Gilmar Batalha, Politécnica / USP

As Ações do Programa Ferramentarias Brasileiras Mais Competitivas no Primeiro Ano de Rota 2030 - Ana Paola Villalva Braga, IPT – Metalurgia

Hoje Quem Manda no Tryout é a Área de Engenharia - Flávio Pessutte, Volkswagen

Case: Aplicação do AutoForm na Engenharia de Custos FCA - Marcella Mota, FCA - FIAT Betim

O Grupo Aprenda informa que em função da atual indefinição da possibilidade da realização de eventos presenciais, ainda não é possível anunciar como deve ser o próximo Seminário Estampagem. Mas o sucesso da realização do evento como efetuado agora, principalmente no que tange ao nível e disponibilidade de palestrantes técnicos nem sempre em condições de participarem de eventos presenciais faz prever a continuidade da realização em formato online.

Oportunamente será informada a data da realização do evento no final de 2021.

PRODUTOS

Vivendo numa crescente tecnológica e num mundo de informações sendo atualizadas a cada segundo através da internet, é notável que indústrias, comércios, empreendedores e as pessoas, de um modo geral, tiveram que evoluir ao longo dos anos e se adaptar a cenários cada vez mais inovadores para se manter em ascensão no mercado.

No cenário industrial e no mercado da pintura, um dos grandes exemplos que observamos e que é de extrema importância é a evolução da troca rápida de cor. Quando começamos a trabalhar com a pintura, em 1986, nossas cabines contavam com uma caixa de filtro, que

Fig. 1. Foto Cabine PVC F1

fazia com que o set-up durasse em média de 2hs a 3hs. Embora a caixa de filtro tivesse eficiência de 100% na recuperação do pó, pense em quantas horas eram perdidas e quantas paradas produtivas eram necessárias a cada vez que a troca de cor era feita. Outros impactos além do fator tempo (pois além da caixa, a cabine também precisava ser limpa), era que, em muitas das vezes, as empresas precisavam investir em mais caixas de filtro para tentar minimizar as paradas e entregar a produção no prazo determinado.

Disto, evoluímos para o ciclone através de parceria da Deltec com a Tama Aernova, empresa italiana líder no desenvolvimento de sistemas de filtros e ar industriais. O ciclone é um separador que equipa a cabine de pintura, com capacidade de recuperação do pó exaurido, através da força centrífuga à qual as partículas dispersas estão sujeitas, de aproximadamente 96% do pó. Com a nova tecnologia, juntamente com a caixa recuperadora, a limpeza se torna mais rápida, demorando cerca de 20 minutos, o que já era um grande e importante progresso. Depois do ciclone, demos sequência à inovação e trouxemos para o Brasil a primeira central de tinta a pó na-

cional. Tal equipamento, ao qual demos o nome Easy Change, foi desenvolvida para alcançar uma limpeza ainda mais rápida. Além de ser compacta, a nova tecnologia de injetores gera maior saída de pó, menor consumo de ar comprimido e menos manutenção, gerando mais tempo produtivo (Fig. 1).

Pois bem, muitas mudanças aconteceram, mas não paramos por aí. A Deltec coloca à disposição do mercado a nova cabine PVC. Com todos esses avanços, ainda faltava implantar uma tecnologia que facilitasse a limpeza do corpo da cabine de pintura. A cabine confeccionada em PVC conta com uma faixa média de 10 minutos para a troca de cor, uma vez que seu material não permite que a tinta grude no interior de seu corpo, facilitando a limpeza. Veja abaixo um exemplo que demonstra a porcentagem que se perde em termos produtivos com as paradas para troca de cor (Fig. 2). Agora, imagine uma silhueta útil de 1,5m (Fig. 3). Para a silhueta acima, a área total perdida seria de 505m² (337m x 1,5m). Se a cabine tem pintura dos dois lados, a perda total, multiplicando por 2, seria de 1011m² de área pintada!

À medida que vamos entendendo tal evolução e buscando meios de implantá-la, temos a oportunidade de trazer melhorias para dentro das organizações. Dos clientes e prestadores de serviço que precisam trocar de cor 1 vez ao dia para os que trocam mais de 15 vezes, nosso objetivo é entregar um resultado tecnológico que atenda a necessidade e a demanda de empresas que querem se tornar mais competitiva no mercado, gerando menos tempo de limpeza, menor custo do m² pintado e assim, maior produtividade.

ARTIGO

O USO DO DOE NA OTIMIZAÇÃO DE ESTAMPAGEM E A IMPORTÂNCIA DE DEFINIR UMA JANELA ESTÁVEL DE PARÂMETROS DE PROCESSO

Yuqi He, Jin Chen, Xiuhua Li, Xiaojun Yang e Oswaldo Ravanini, C3P Engineering Software International Co., LTD e Autolens Engenharia e Consultoria Ltda.

Em um desenvolvimento de um novo processo de estampagem, após o try-out e aprovação das primeiras peças, muitos fatores na produção afetam os seus resultados reais . Esses fatores geralmente variam em intervalos, o que chamamos de “janela de produção” ou “janela de trabalho”.

Como existem tantas variáveis no processo de estampagem, é muito importante entender os seus efeitos na conformabilidade, precisão dimensional e desempenho.

No processo de estampagem ou fabricação de estampos, alguns fenômenos ruins geralmente ocorrem: • O projeto e o processo do estampo foram avaliados por simulação de CAE sem erros, mas na estampagem real sempre há alguns problemas, como rachaduras ou rugas. • Alguns estampos na fase de tryout têm resultados perfeitos, mas na linha de produção, os produtos não são qualificados.

Uma simulação livre de defeitos nem sempre resulta em um try-out ou produção bem-sucedidos, devido aos seguintes motivos: • Uma única simulação fornece um ponto de processo; • Um try-out ou produção bemsucedidos requerem boas janelas de processo.

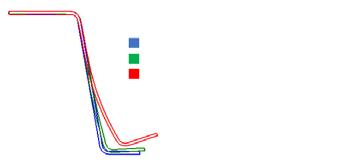

Isso é devido à instabilidade da janela de processo (representada na Fig. 1 pela área pontilhada), onde o escopo da simulação era muito estreito (representada na Fig. 1 pelo ponto em vermelho).

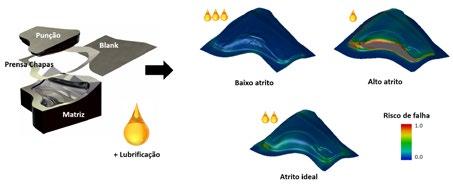

Por exemplo, o coeficiente de atrito depende das condições da superfície e lubrificação, que podem variar durante o processo; a força no prensa-chapas geralmente é uma faixa de valores do que um valor fixo; as propriedades do material, que também variam conforme o lote em uma faixa; outros fatores, como posicionamento e tamanho do blank também podem variar, com uma certa tolerância.

Dessa forma, apenas a simulação de um caso dentre todas as variantes não é suficiente. O que precisamos é da relação de influência de cada condição de entrada no resultado final. A partir destas,

ARTIGO

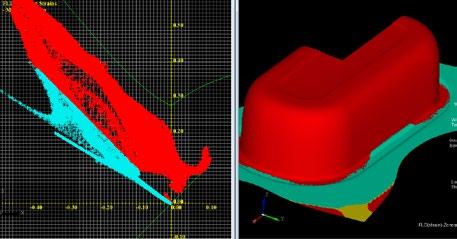

Fig. 2. Seção da peça em aço inoxidável – comparação antes e depois do retorno elástico

Fig. 3. Distribuição de espessuras na peça estampada em aço inoxidável

devemos definir quais são os principais instabilidade do resultado. fatores e quais são os fatores menos Usamos o DOE para estudar importantes, e também qual é a janela de inicialmente os parâmetros e pesquisar a trabalho correta para boa qualidade. janela de trabalho estável.

Estudo de caso: robustez de processo através do uso do DOE (Design of Utilizando o software AI-Form da C3P Experiments). Software – Otimização Automática Usando

Em um caso típico de trinca na o DOE peça estampada (Figs 1 a 3), a predição Existem muitos parâmetros e fatores que feita por um software de simulação de afetam o resultado final da estampagem. estampagem “normal” não mostrou Devemos entender bem o problema físico qualquer problema, conforme Fig. 4. A e encontrar uma estratégia para resolver os comparação da simulação normal com o defeitos. O DOE é útil para essa proposta caso real prático leva a questões: Esse é e pode ser usado para pesquisar o espaço um problema de precisão do software? Ou do modelo de solução (solution model esse é um problema de seu uso? space) e avaliar a influência das variáveis.

Esse problema, geralmente, é causado O DOE também é uma função “built-in” pelos parâmetros do projeto inicial, que do AI-Form para otimização. não estão em uma faixa dentro da sua capabilidade, portanto, qualquer pequena Método Taguchi - Matrizes Ortogonais alteração no parâmetro causa uma grande O DOE, baseado no método Taguchi,

envolve a redução da variação de um processo através de um projeto robusto de experimentos. Taguchi desenvolveu um método para projetar experimentos para investigar como os parâmetros de entrada afetam a média e a variância de uma característica de desempenho do processo, que define quão bem o processo está funcionando. Em vez de ter que testar todas as combinações possíveis, como o planejamento fatorial, o método Taguchi testa pares de combinações.

DOE para estudar a influência dos parâmetros de entrada e pesquisar a janela de trabalho estável Como parâmetros de entrada, foram analisados o coeficiente de atrito, a força no prensa-chapas e o coeficiente de encruamento do material, mostrados nas Figs. 6 e 7. No estudo DOE, foram definidos quatro sensores no modelo do AI-FORM® nas regiões críticas, para monitorar trincas e rugas, que serão estudados pelo sistema (Fig.8).

Os resultados da análise DOE realizados no AI-Form® são mostrados na Fig.10 , através do “parallel coordinate plot” (gráfico de coordenadas paralelas. Foram rodadas 25 combinações dos parâmetros, cobrindo todos os intervalos da janela de produção. Como critérios de qualidade, foram utilizados: o diagrama FLD com a curva limite de conformação do material, onde um valor acima da curva significa risco de trincas; uma faixa de espessuras (mínima e máxima) nas posições críticas da peça, representando na primeira o afinamento máximo e na segunda o risco de rugas na chapa.

O número total de cálculos (jobs) devido às variações nos parâmetros sem aplicação do método DOE (Taguchi) deveria ser de 5 X 5 X5 = 125 cálculos (jobs). O método Taguchi DOE no AI-FORM reduziu esse número de cálculos para 25.

ARTIGO

Fig. 4. Peça em aço inoxidável

Fig. 6. Diagrama FLD com curva FLC do material aço inox alternativo e zonas por qualidade

Propriedades do material para a análise DOE K foi o fator de endurecimento de trabalho

Fig. 7. Exemplo de propriedades de materiais para uma análise DOE (Design of Experiments)

Espaço de Soluções do Modelo Físico Como resultado, nesta análise preliminar DOE, ficou claro que no espaço de soluções do modelo físico há um grande risco de existir tricas. Isso mostrou que nos intervalos reais dos parâmetros de estampagem, a ampla variação dos parâmetros de processo provocaram defeitos na peça estampada, que ficaram claros e puderam sem entendidos.

Dentro do cojunto das iterações analisadas pelo estudo DOE, também

ARTIGO

Fig. 8. Exemplo dos resultados do “Parallel Plot” do AI-FORM®, após a otimização automáticas de parâmetros de estampagem (neste caso atrito, força do prensa-chapas, coeficiente K do material, espessuras em duas regiões da peça, entre outros)

foi incluida a condição inicial da Fig. 4 (denominada RUN 6), porém o AIForm® conseguiu detectar as trincas que ocoreram na prática. Estes resultados são mostrados nas Figs. 10 e 11.

A Melhor Janela de Trabalho Ao ajustar os critérios objetivos, podemos encontrar o fator de influência de cada variável de entrada no resultado. O coeficiente de atrito, força no prensachapas e coeficiente de encruamento do material afetam o resultado final em termos de trincas e rugas.

No resultado da análise DOE, a melhor janela de operação deve ser: 1) Coeficiente de atrito: cerca de 0,20 2) Força no prensa-chapas: 290KN a 370 KN 3) propriedades do material K = 0,510 a 0,638, significa que um material com menor coeficiente de encruamento é melhor para a estampagem em questão.

Conclusão Pudemos apresentar um estudo de caso do uso do DOE (Design of Experiments) na otimização da estampagem, mostrando a importância de se estudar a influência dos parâmetros de processo reais que ocorrem na produção, e não apenas uma condição única do try-out. O software de simulação AI-Form® da C3P software permite a otimização utilizando o DOE para reduzir o número de combinações de parâmetros testados. Utilizando o AI-Form®, foi mostrado como se definir uma janela de trabalho (intervalo dos parâmetros de entrada), escolhendo os intervalos seguros desses parâmetros que ocorrem na produção real, atingindo a qualidade requerida.

Os autores Yuqi He, Jin Chen, Xiuhua Li, Xiaojun Yang, são da C3P Engineering Software International Co., LTD. Para mais informações acesse: www.c3p-group.com. O autor Oswaldo Ravanini é da Autolens Engenharia e Consultoria Ltda., SP. Você pode contatá-lo pelo tel. (11) 3280-2503 ou através do site www.autolens.com.br

Inscreva-se no site aquecimentoindustrial.com.br, para receber todas quartas-feiras nossa news em seu e-mail, basta colocar nome, e-mail e sua área de interesse!

ARTIGO

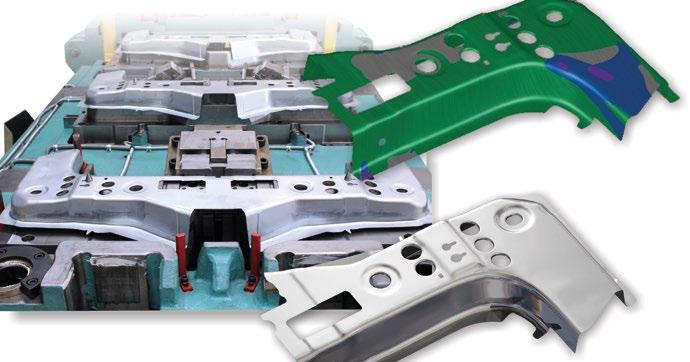

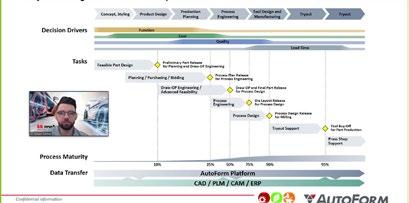

O FUTURO DA ESTAMPARIA, UM EXERCÍCIO DE INTEGRAÇÃO ENTRE DIVERSAS TECNOLOGIAS, CULTURAS E DEPARTAMENTOS

César Batalha, Fernando H. Tersetti e Leandro G. Cardoso, AutoForm, São Bernardo do Campo - SP

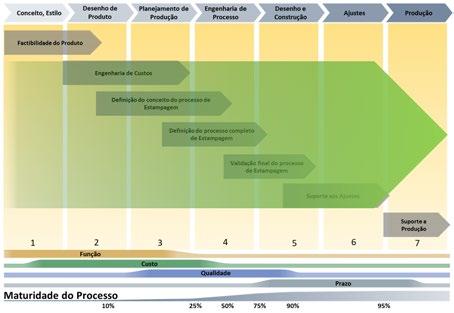

Com o objetivo de dar continuidade aos temas voltados ao emprego de tecnologias relacionadas a criação de gêmeos digitais, o uso de algoritmos de inteligência artificial e em linha com a 4ª revolução industrial pela qual estamos passando nas áreas de manufatura, gostaríamos de discorrer sobre o tema acima mencionado, visando complementar o material já publicado nesta revista em sua edição de abril de 2020, onde ressaltamos a importância da tecnologia nas áreas de desenvolvimento de produtos e ferramentais, todas as economias e benefícios que a correta utilização da mesma pôde e poderá trazer.

O já conhecido discurso sobre as dificuldades com as quais a indústria brasileira vem sofrendo e todos os objetivos e metas que os “players” da indústria de conformação e armação de produtos metálicos vem divulgando, realmente coloca em cheque e abre discussões profundas sobre eficiência de nossos modelos de produção e como atuamos em relação a isto.

Na matéria anterior ressaltamos que apesar de já comprovada e adotada em larga escala mundo afora, a tecnologia aplicada a manufatura digital ainda sofre com barreiras em nosso território e isto nos penaliza muito

quanto a assertividade, qualidade, tempo de resposta e consequentemente custo de nossos produtos e ferramentais.

Em um pais com o foco em produzir de forma rápida e nem sempre eficiente onde, engenharia e desenvolvimento, são frequentemente considerados como custo, tem se percebido uma dificuldade com relação a investimentos serem direcionados para estas áreas, mantendo-se o foco em soluções fabris de retorno direto.

Particularmente temos uma expressão que comumente empregamos em algumas apresentações. “ Fazemos de forma muito rápida e eficiente algo incompleto focando em uma capacidade de reação muito forte caso algum problema seja detectado, o que nos leva a aprovar diversos itens por decorrência de prazo e exaustivas horas de correções de problemas”.

Um exemplo muito comum é o de acelerarmos as fases de planejamento e engenharia, encurtando seu tempo ao máximo, para termos tempo para uma eventual correção de problemas e ou ajustes. Com isto investimos em maquinários cada vez melhores e mais eficientes que nos possibilitam agir e reagir rapidamente sobre a execução de algo que foi planejado e concebido sem todos os

ARTIGO

Fig. 2. Virtualização completa do processo

Marcação - Identificação do Blank

Verificação do Blank Leitura da Medições de lubrificante, rugosidade, Identificação espessura e propriedades do material do Blank Detecção dos cordões de corda

Controle do material - planicidade

Fig. 3. Smart Press Shop

cuidados necessários nas fazes anteriores.

Por si só isto já é uma controvérsia, entretanto, como elucidado anteriormente, ainda temos este fato ocorrendo em nosso seguimento principalmente por estarmos atrelados a nossos paradigmas e experiências do passado. (Vide artigo publicado anteriormente).

O emprego de gêmeos digitais e a simulação de processos, bem como o fluxo de trabalho mencionado em abril, demonstram os ganhos obtidos e possíveis otimizações que ainda estão por vir com a total virtualização dos processos e que podem levar a concepção de produtos metálicos conformados, orçamentação, definição de processos,

Monitoramento do contorno da Corrida da Chapa Sistemas Autônomo de Otimização Câmeras para controles das peças finalizadas

construção de ferramental e a definição de uma produção robusta, eficiente e sem scraps a um novo patamar, gerando ganhos exponenciais aos que aplicarem a tecnologia de forma adequada. Porém, para tal, um investimento em fases de engenharia e planejamento e uma integração entre as diversas áreas deve ser promovido. (Fig. 1 e Fig. 2).

Somente estes argumentos já seriam suficientes para justificar ou levar-nos a pensar se as propostas apresentadas e amplamente discutidas nos diversos fóruns sobre o emprego de simulações não deveriam ser levadas em conta e o quanto os pacotes completos de engenharia destinados a construção, try-out e produção não deveriam ser realmente seguidos. Mesmo que os mesmos ainda sejam feitos de forma convencional apesar de já existirem tecnologias que conectam o chão de fábrica a engenharia e todos os demais elos da cadeia de produção.

Entretanto, como se não bastassem os tópicos mencionados acima, se elevarmos nossos olhos sobre as ondas e conseguirmos enxergar o horizonte ao fundo, vamos notar que o futuro da estamparia, todos seus adventos tecnológicos e conectividade, já estão a porta, como bem ilustrou um trabalho intitulado “Smart Press Shop GmbH & Co. KG – efficient, innovative, flexible” apresentado recentemente na Alemanha e publicado pelo “IFU – Institute for Metal Forming Technology of the University of Stuttgart” o qual eu passo a comentar tentando fazer uma ponte com tecnologias já existentes atualmente.

Veremos que esta realidade já vem sendo discutida e implementada, portanto temos que dominar tecnologias atuais para conseguirmos dar nossos próximos passos e acompanhar os objetivos de eficiência futuros.

Conceito de Estamparia 4.0 e suas Tecnologias Relacionadas: Já é de consenso que nossas estamparias atuais, apesar de toda a evolução já alcançada e da significativa melhora já obtida, ainda precisam dar um novo passo rumo a conectividade e ao emprego de certos recursos, tendo como objetivo adicionar inteligência artificial ao processo. Isto já está em discussão e em curso.

Recentemente, um trabalho apresentado e intitulado de “Smart Press Shop”, trouxe uma visão sobre o futuro da área de estamparia e sua relação com as tecnologias de Digitalização, Gêmeos Digitais, Inteligência Artificial e consequentemente a tão falada Indústria 4.0, um projeto saiu do papel e tomou forma com uma visão

ARTIGO

Fig. 4. Caracterização do Material

Fig. 5. Influência do modelo de atrito

Fig. 6. Modelo de atrito simulado

futurística sobre o setor.

Nossa ideia aqui não é detalhar o mesmo, porém tentar elucidar como as tecnologias podem se conectar rumo ao aumento de eficiência desejado.

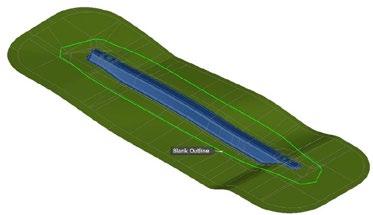

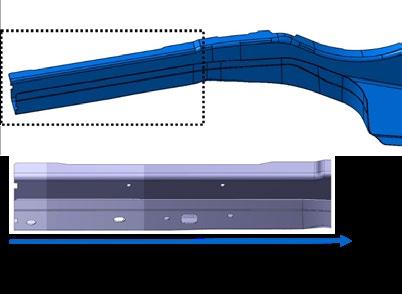

Baseado em uma linha composta basicamente por: (Fig. 3) • 01 Linha de Laser Blanking; • 01 Linha de Prensas Servo Controladas; • Automações necessárias e todo o sistema de controle e monitoramento ilustrados abaixo;

Como a figura acima demonstra, diversos pontos de controle e por assim dizer, pontos de obtenção de dados de entrada sobre os processos, foram adicionados aos sistemas para que tais informações sejam processadas de forma online por um sistema de otimização autônomo , sendo eles:

Marcação e identificação do Blank com todo o conteúdo necessário ao processo de estampagem tais como: Espessura do material, rugosidade, sentido de laminação, lubrificação e propriedades do material obtidos nos pontos que serão usados como dados de entrada em simulações para prever o comportamento do material no processo de conformação seguinte, aumentando a acurácia e previsibilidade do mesmo. Hoje, através de softwares como o TriboForm®, o AutoForm Material Generator e o AutoForm Sigma®, a utilização destes dados se torna possível e viável para que ações de mitigação de riscos possam ser tomadas de forma a criar um processo de produção robusto e adaptável as variáveis e ruídos inerentes ao mesmo.

Lembrando que os dados de entrada mencionados acima são premissas essenciais a criação de um bom modelo de simulação, definindo assim o Gêmeo Digital, que será base da construção de um ferramental para um determinado produto e para a definição de seu comportamento em toda sua vida produtiva bem como a inteligência por trás do sistema autônomo de otimização.

Valendo mencionar que hoje já e possível considerar tais variáveis desde as fases mais precoces de engenharia fazendo usos destes dados para a definição mais apropriada das características e recursos necessários no processo e no ferramental de forma a mitigar o maior número de problemas possível desde as fases iniciais de um projeto:.

A Fig. 4 mostra as 3 curvas básicas de caracterização virtual de um material. São, talvez, os dados de entrada mais impor-

ARTIGO

Fig. 7. Estimativa de blank mínimo

Fig. 8. Corrida de Chapa

Fig. 9. Defeitos de superfície na simulação

tantes para uma simulação computacional, sendo responsáveis diretos pelo sucesso ou falha/divergência de resultados simulados vs físicos. Dentre elas, podemos destacar a Curva Tensão x Deformação, comum no mundo da engenharia e já muito bem estudada. A outra, não tão conhecida assim, mas nem por isso menos importante, chamada curva e/ou superfície de encruamento.

Esta segunda curva representa a anisotropia do material e indica como o mesmo se comporta quando submetido a tensões em diferentes direções. É de extrema importância para cálculos corretos de tensões e principalmente defeitos de superfície como rugas e/ou sombras em peças externas.

As Figs. 5 e 6 fazem referência as opçoes disponíveis para caracterização do atrito dentro da simulação computacional. Assim como a anisotropia, estes dados costumam ser negligenciados e podem afetar de forma negativa os resultados.

Indo de encontro aos objetivos do Smart Press Shop, monitorar estes dados e conseguir de forma simultânea incorporá-los na simulação e obter os dados de saída necessários para a correções nas operações seguintes torna-se essencial. Apesar de parecer distante, já existem no mercado tecnologias capazes de executar esta tarefa, restando atualmente apenas integrá-las.

Após a correta caracterização e definição dos blanks oque nos possibilitará rastrear e tomar medidas com base nestes dados de entrada, uma leitura e verificação é feita para dar-se início ao processo de conformação, lembrando que para um resultado robusto, todo um processo de otimização de blank foi simulado (Fig. 7) e que com a flexibilidade do laser blanking ele pode ser adaptado segundo retroalimentação de dados.

Uma vez identificado o material segue para o processo de conformação onde outra etapa importante para o comportamento do processo é monitorada para que a correlação entre o gêmeo digital e a prática sejam altas, garantindo a qualidade estética, funcional e dimensional do produto.

A corrida de chapa é um dos pontos de medição importante e que dita como será a correlação entre simulado e o realmente obtido dentro do desenvolvimento de um processo de um produto estampado, seu comportamento segundo os dados de entrada, variáveis de processo e de ruído são de extrema importância para o resultado final desejado (Fig. 8).

Por isto que a correta criação do modelo digital levando em consideração todos

ARTIGO

os recursos necessários ao processo, ao equipamento e ao ferramental para absorver possíveis variações e ruídos é extremamente importante. Tanto o try-out, seguindo tais critérios contidos no pacote completo de engenharia, bem como as ações durante a produção contidos no mesmo são vitais para a eficiência buscada.

Hoje soluções de mercado já estão disponíveis para nos auxiliar com isto tais como o AutoForm Sigma® e o AutoForm TryoutAssistant®, e em uma próxima matéria podemos abordar com mais critério assuntos relacionados a melhoria sistemática do processo e robustez na produção.

Como estamos falando do futuro da estamparia, a ideia por trás disto é de que o sistema de otimização autônomo gerencie todos estes dados contidos no pacote de engenharia e que estão disponíveis de forma digital e que, em um circuito de malha fechada, otimize os parâmetros possíveis para que com base em uma inteligência artificial o índice de falhas, a qualidade do produto sejam maximizados e os tempos de parada e rejeitos sejam reduzidos. (Fig. 9).

Assim, como mencionado em diversos outros artigos e mais precisamente na edição de abril, a integração de todos os envolvidos na cadeia de processos se torna cada vez mais indispensável para que toda a tecnologia e inteligência por trás de um processo eficiente chegue ao seu ápice.

Em breve estaremos vendo sistemas como estes instalados e produzindo mundo a fora.

Referências: [1] New Developments in Sheet Metal Forming 2020 – Dr. h. c. Mathias Liewald

MBA – Institute for Metal Forming technology - “IFU – Institute for Metal

Forming Technology of the University of Stuttgart” [2] “Smart Press Shop GmbH & Co. KG – efficient, innovative, flexible” – Mr.

Uwe Kreth, Head of Project Planning at Schuler Pressen GmbH – Hendrik

Rothe, Managing Director at Smart

Press Shop GmbH & Co. KG.

César Augusto Batalha atua como Gerente Geral da AutoForm do Brasil, sendo o responsável pela operação, suporte técnico e vendas em todo o território nacional e pelo suporte técnicocomercial ao mercado argentino, tem mais de 25 anos de experiência na indústria automotiva

com background nas áreas de carrocerias e automação relacionadas a engenharia, produção, gestão e implementação de projetos. +55 11 4122-6778 / cesar.batalha@autoform.com.br Fernando Henrique Tersetti, Engenheiro de aplicação na AutoForm do Brasil e integrante da equipe técnica responsável pelo suporte a aplicação do software no mercado brasileiro e argentino, possui 10 anos de experiência na indústria automobilística tendo atuado na área de projetos de ferramentas para estamparia e simulação de processos de estampagem. Possui graduação em Engenharia de Controle e Automação e cursa MBA em Gerenciamento de Projetos. +55 11 4121-1644 / fernando.tersetti@ autoform.com.br

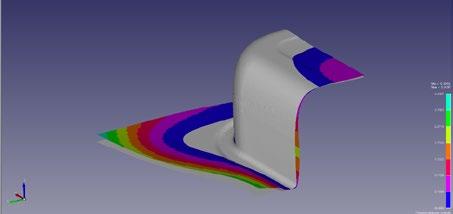

TÉCNICA SIXPRO - ELIMINANDO BARRIGAS EM PEÇAS DE AÇOS DE ALTA RESISTÊNCIA

Ricardo A. M. Viana e Alisson S. Duarte, Sixpro, Belo Horizonte - MG/ contato@sixpro.pro (31) 3443-1367

Em todo processo de estampagem, a retirada da chapa das ferramentas de conformação representa um descarregamento completo das forças atuantes. Dessa maneira, o material acaba recuperando a parcela de deformação elástica obtida durante o processo. Esse retorno elástico, ou springback, resulta em uma modificação da geometria do componente estampado, quando comparado ao produto original concebido por modelamento em CAD.

O springback também pode ser compre-

endido como uma tentativa do material de liberar as tensões internas resultantes durante a estampagem, ou seja, a peça altera a sua forma com o objetivo de encontrar uma nova posição de equilíbrio entre tensões. A severidade dessa alteração de forma, portanto, está relacionada com as tensões internas presentes no produto no momento em que os estampos estão completamente fechados e segurando a peça conformada.

Na indústria automotiva, é cada vez maior a tendência em se utilizar aços de alta resistência na estampagem de peças, objetivando redução de peso e maior eficiência energética para o automóvel. Entretanto, a utilização desses aços com resistência mecânica elevada causam dificuldades no processo de estampagem com relação à estabilização da geometria final desejada. Para esses materiais, o fenômeno de springback tem a sua intensidade aumentada, demandando soluções ainda mais desafiadoras que visem diminuir essa dificuldade e viabilizar a fabricação dessas peças.

O springback pode resultar em diferentes formas de distorções geométricas em um produto estampado em função do seu material, da sua espessura e da sua geometria final, além de outras condições de processo. Alguns exemplos dessas distorções são a abertura de ângulos, as torções, o “encolhimento” em peças grandes etc. Como geral

A

B

ARTIGO

40 kN 120 kN VBHF

Variável BHF

Formato de chapéu com SB

Referência

Fig. 3. Resultados da simulação do springback para 40 kN de carga no prensa-chapas, 120 kN e carga variável (VBHF) [Sixpro. FEM stress state analysis on springback reduction methods: variable blank holder force and stake bead. 37th IDDRG, Waterloo, Canadá. 2018] Referência

Fig. 4. Resultado da simulação do springback para o Stake bead e a carga variável no prensa-chapas (VBKF) [Sixpro. FEM stress state analysis on springback reduction methods: variable blank holder force and stake bead. 37th IDDRG, Waterloo, Canadá. 2018]

Deslocamento de aço do flange 70 mm 90 mm 100 mm

40 kN BHF

Condição de simulação 120 kN BHF

VBHF

Talão da estaca (40 kN BHF) 70 mm 90 mm 100 mm

L= Fibra inferior U= Fibra superior M= Membrana central

Valores sem unidade estão em MPa

Fig. 5. Estado de tensões verticais ao longo da espessura da parede para em momentos distintos durante a estampagem [Sixpro. FEM stress state analysis on springback reduction methods: variable blank holder force and stake bead. 37th IDDRG, Waterloo, Canadá. 2018].

mente as tolerâncias geométricas impostas a estes produtos são da ordem de décimos de milímetros, observa-se um grande volume de retrabalho nas ferramentarias. As ferramentas de estampagem devem ser trabalhadas até que sejam aprovadas para vida-série, garantindo produtos estampados dentro da tolerância aceitável para a posterior montagem em um conjunto, geralmente soldado.

Dentre as configurações de distorções geométricas causadas pelo springback, uma das mais desafiadoras de ser solucionada é a formação de curva em paredes, também chamada “Sidewall curl” ou “curling”, e que pode ser observado nas Figs. 1 e 2(A). É importante dizer que existem dois principais obstáculos na solução do curling: (i) o primeiro deles é conseguir uma boa correlação entre a simulação e a realidade; e o segundo é conseguir compensar este efeito geometricamente nas ferramentas.

Os softwares de simulação evoluíram muito nos últimos anos, buscando maior precisão em seus resultados. Prova disso são os diversos modelos de materiais que podem ser utilizados atualmente e o número cada vez maior de variáveis que podem ser consideradas no cálculo para se aproximar cada vez mais do ambiente industrial. Porém, os aços de alta resistência como os Dual Phase ou Trip, apresentam uma microestrutura complexa e estão mais suscetíveis a questões como a taxa de deformação, o aquecimento das ferramentas e da própria chapa, variações no coeficiente de atrito etc. Tais efeitos influenciam diretamente no resultado e influenciam também uns aos outros, tornando a previsão do resultado por meio da simulação muito mais difícil.

Além de todos estes efeitos, os aços complexos apresentam variação significativa em suas propriedades mecânicas em função de sua composição química ou do tratamento térmico, que faz parte do seu processo produtivo nas usinas. Nesse caso, mesmo que sejam alimentados os modelos de materiais mais complexos na simulação para aumentar sua precisão, em prática, lotes diferentes de matéria-prima podem se comportar de maneira diferenciada durante a conformação. Essas variações na matéria-prima levam a distorções geométricas também diferentes para cada lote

ARTIGO

~3,5mm

~4,5mm

- Referência - Elementos casca - Elementos volumétricos Fig. 6. Comparação do springback simulado com elementos em casca e elementos volumétricos

- Referência - Springback

Fig. 7. Springback simulado em acordo com a prática [Sixpro. Melhor previsão do springback com o MAT-WIZARD. Revista Estampagem & Conformação, Coluna Simulação, Abril de 2020]

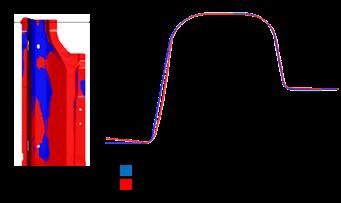

- Referência - Springback com técnica Sixpro - Springback

Fig. 8. Resultado da simulação do springback em um hat shape de forma convencional e com a aplicação da técnica Sixpro

- Referência - Springback com técnica Sixpro - Springback Apenas abertura angular

Abertura angular + Sidewall curling

recebido, sendo a magnitude do curling muito sensível a estas variações. Logo, a sua compensação pode ser ineficiente ou até mesmo inviável.

Motivada por estes problemas recorrentes na indústria, a Sixpro iniciou uma pesquisa a respeito deste assunto, a qual consiste em de três etapas: (i) compreensão do fenômeno com base no estado de tensões resultante na chapa; (ii) verificação da correlação entre simulação e prática em relação ao curling; e (iii) desenvolvimento de técnicas capazes de reduzir ou eliminar o problema.

Estado de Tensões Em estudos anteriores, a Sixpro investigou as tensões internas envolvidas em peças de alta resistência, correlacionando essas aos springbacks resultantes. Esses estudos consideraram a influência de duas das técnicas mais difundidas na redução do curling: a utilização de uma força variável no prensa-chapas (VBHF) e do “Stake beads”.

A aplicação de carga variável, induz um pós-estiramento na parede que reduz o gradiente de tensões ao longo da espessura e, consequentemente, reduz a magnitude do curling (Fig. 3). Já o Stake bead consiste em uma nervura adicionada na “cabeça de repuxo”. Por ter uma altura baixa, ela é conformada somente ao final do curso, gerando neste momento também um pós-estiramento na parede do produto. Logo, o mecanismo de redução do curling observado no stake bead e no prensa-chapas com carga variável, é o mesmo. Na comparação mostrada na Fig. 4, observa-se que o stake bead foi inclusive mais eficiente do que a carga variável.

Os springbacks resultantes para cada caso considerado possuem origem nas tensões internas no material. A distribuição de tensões através da espessura, em um determinado ponto da parede da peça estampada, foi verificada em três momentos

ARTIGO

distintos, como mostrado em detalhes na Fig. 5. Observa-se que, em todos os casos, existe uma diferença considerável de tensões entre a superfície externa da peça ao longo de quase todo o processo. No entanto, para os casos de carga variável (VBHF) e stake bead, essa diferença é reduzida ao final do processo. Essa redução na diferença entre as tensões resulta em um momento menor e, portanto, em um menor springback.

Ambas as técnicas apresentadas, se aplicadas devidamente, apresentam bons resultados, já verificados e confirmados em usinas, montadoras e ferramentarias. Porém, ambas demandam investimentos. A aplicação de carga variável necessita de uma prensa servo-controlada ou um projeto específico para a ferramenta, prevendo cilindros de nitrogênio ou molas atuando em atraso para gerar o efeito desejado. Já o stake bead geralmente implica em maior consumo de matéria-prima, uma vez que necessita de maior área na “cabeça de repuxo” para implementar a nervura.

Correlação O primeiro estudo relativo à correlação da simulação com a prática teve foco na comparação dos resultados obtidos com a utilização de elementos casca e elementos volumétricos para o blanque na simulação. Em estudos preliminares, observou-se um efeito mais acentuado e realístico quando são utilizados elementos volumétricos. O teste mostrado na Fig. 6 foi realizado no software PAM-STAMP V2019.5, aplicando-se para ambas as simulações o mesmo material com o mesmo modelo de escoamento.

Como já comentado, softwares de simulação disponibilizam diversos modelos de materiais, como o Yoshida-Uemori, que permitem uma previsão mais acurada do springback para elementos em casca. Para exemplificação, a Fig. 7 mostra um exemplo do efeito curling obtido com o modelo Yoshida-Uemori, no qual houve uma concordância muito boa com a peça estampada em prática.

Técnicas Sixpro A Sixpro vem desenvolvendo técnicas específicas que objetivam reduzir, ou até mesmo eliminar, o curling sem a necessidade de investimento extra no processo. Algumas técnicas consistem na manipulação da estampagem de maneira a alterar e equilibrar o gradiente de tensões ao longo da espessura da chapa.

Os primeiros estudos, realizados através da simulação de um “hat shape”, mostraram resultados muito bons, conforme pode ser observado na Fig. 8.

Em um segundo estudo realizado com a simulação de um trecho de uma peça real que apresentou o efeito Wallside Curling em try-out, observa-se também uma redução significativa da distorção geométrica na Fig. 9.

Os resultados obtidos até o momento atestam uma técnica de fácil implementação e viável do ponto de vista econômico do processo. O grande potencial para redução de retrabalhos em try-out justifica a continuidade do estudo e elaboração de uma metodologia para sua aplicação em função de diferentes geometrias de produtos, materiais e espessuras.

Os próximos passos serão o estudo das implicações da Técnica Sixpro na performance do produto e nas ferramentas de estampagem.

Ricardo Viana é gerente técnico na Sixpro Virtual&Practical Process, empresa especializada em consultoria com o auxílio da simulação computacional. Engenheiro Mecânico pela UFMG. Especialista em simulação do processo de estampagem. Possui experiência em factibilidade, full process, compensações de springback para painéis externos e produtos estruturais e simulações de estampagem à quente/ ricardo@ sixpro.pro.

LEIA ONLINE

As revistas Industrial Heating, FORGE, Engrenagens - Gears Magazine e a Estampagem - Stamping Magazine são disponibilizadas gratuitamente na Banca Digital do Portal Aquecimento Industrial, junto com informações relevantes sobre a Indústria Metalmecânica no Brasil e do mundo.

ARTIGO

Como líder global em tecnologia com foco no processamento flexível de chapas metálicas, tecnologia laser e eletrônica, acreditamos firmemente que você pode melhorar ainda mais seus processos. E não nos referimos apenas a produtos. Ao melhorar nossa cultura corporativa, desenvolver e promover nossos colaboradores e impulsionar ativamente o compromisso social, criamos um ambiente que, além da inovação, proporciona o crescimento de algo acima de tudo: a paixão. www.trumpf.com.br info.br@trumpf.com

ARTIGO

PARTIAL HARDENING: UMA ROTA ALTERNATIVA NO PROCESSO DE ESTAMPAGEM A QUENTE

Prensa

Transferência do Forno blank (do forno para prensa)

Carregamento dos blanks (entrada do forno)

Componente final Ferramenta (estampagem/ têmpera)

Fig. 1. Etapas do processo de estampagem a quente, envolvendo o forno de aquecimento e o ferramental de estampagem

Dr. Jéssica Cristina Costa de Castro Santana, BENTELER Componentes Automotivos, São Paulo - Brasil

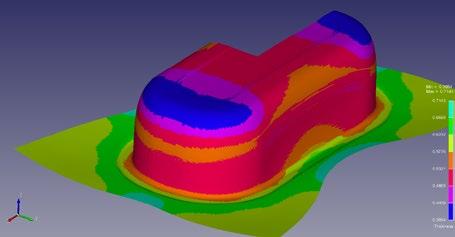

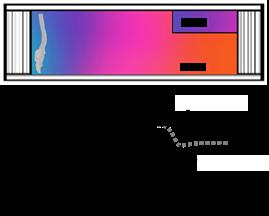

O presente artigo discute sobre o processo de Partial Hardening como uma alternativa à rota convencional de estampagem a quente, a fim de serem obtidas propriedades mecânicas distintas em zonas específicas do componente. Utilizando esta tecnologia, a chapa figurada (blank) possui duas regiões principais com diferentes temperaturas finais de aquecimento, e uma região de transição entre elas. Resultando em regiões com microestruturas variadas e consequentemente com propriedades mecânicas características, no componente após a estampagem. Com isto, cada zona (soft e endurecida) deformará de forma típica à microestrutura formada, garantindo aos componentes estampados à quente via Partial Hardening, maior versatilidade e controle quanto ao seu comportamento sob solicitações mecânicas.

Estampagem a Quente (Hot Forming) O processo de estampagem a quente convencional pode ser dividido nos principais estágios: (a) um blank de aço boro, geralmente o aço 22MnB5, é aquecido, acima da temperatura final de austenitização (linha Ac3), a fim do material ser completamente austenitizado; (b) o blank aquecido é transferido para uma prensa de conformação; (c) ocorre a estampagem com o material ainda quente (microestrutura austenítica); (d) no estágio final, na mesma ferramenta, o componente é resfriado e ocorre a têmpera. Ao fim do processo ocorre a transformação martensítica total do componente, garantindo

600 ºC

950

600 930 ºC

Zona endurecida

Zona soft

300 t [s] Fig. 2. Modelo esquemático do forno com as diferentes zonas de aquecimento finais e curva típica do blank

ao mesmo limite de resistência à tração mínimo de 1500 MPa [1]. A Fig. 1 ilustra a rota de manufatura convencional do processo de estampagem a quente.

Contudo, em algumas situações o total endurecimento dos componentes da carroceria não é uma característica benéfica, do ponto de vista de resistência à colisão e/ou de interface com outras partes. Assim, rotas alternativas para o processo vêm sendo propostas para diversificar as propriedades mecânicas obtidas. Estas rotas podem ser sumarizadas em quatro principais categorias [2]: resfriamento diferencial; utilização de tailored blanks; recozimento após o processamento; e o Partial Hardening [3] .

Partial Hardening O Partial Hardening trata-se de um processo patenteado BENTELER [3]. Nesta

ARTIGO

Soft Transição Zona endurecida (Restante de componente)

Fig. 3. Seções do componente estampado com a identificação das diferentes zonas como: soft, transição e endurecida

Zona soft

a) 50 μm b) Zona de transição

50 μm c) Zona endurecida

50 μm d) 50 μm

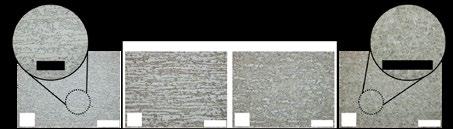

Fig. 4. Diferentes zonas obtidas: a) zona soft, matriz ferrítica com bandas de microconstituintes duros; b-c) zona de transição, diferentes proporções entre fases/microconstituintes moles e duros; e d) zona endurecida, matriz martensítica

Tabela 1. Composição química do aço 22MnB5 C 0,227 Mn 1,180 B 0,003 Ti 0,028 Cr 0,176 N 0,0043 Ni 0,007 Si 0,258 Al 0,041

Tabela 2. Valores de dureza (HV 10) nas diferentes zonas tratadas Zonas Parcialmente Endurecidas: Valores de Dureza (HV 10): Soft

265 ± 5,2 Transição

349 ± 27,2 Endurecida

465 ± 1,4

rota de processamento, a obtenção de propriedades personalizadas ocorre a partir da etapa de aquecimento (austenitização) do processo de estampagem a quente [4] . Para isto, regiões específicas da zona final do forno de aquecimento, são mantidas abaixo da linha Ac3. Resultando em um regiões no blank com microestrutura parcialmente austenitizada que após a têmpera resultará na chamada zona soft. Devido à transferência de calor, através do material, é formada também uma zona de transição. Assim, o estampado final será constituído pelas zonas: soft, de transição e endurecidas. O comportamento mecânico em cada zona será consequência dessa variação microestrutural [4]. A Fig. 2 ilustra esquematicamente as diferentes zonas de aquecimento e a curva típica do blank ao final do forno.

Na Fig. 3 são ilustradas, em uma longarina, as diferentes zonas obtidas conforme a tecnologia de Partial Hardening. O objetivo desta aplicação, por exemplo, visa a melhoria na segurança passiva. Em eventual colisão do veículo, a zona soft sofrerá uma deformação localizada, absorvendo parte da energia resultante da colisão. Já na região da zona endurecida, espera-se não haver nenhuma deformação devido à altíssima resistência mecânica. Portanto, este tipo de aplicação possibilita trabalhar com deformações programadas, melhorando a absorção de energia em locais estratégicos e mantendo o habitáculo do veículo intacto em regiões selecionadas para proteção de componentes e/ou passageiros. Esta tecnologia também permite outras aplicações, como por exemplo, a redução de massa do produto. A zona endurecida pode ser aplicada como alternativa à utilização de reforços (patch) ao longo do componente estampado.

Como mencionado, as diferentes zonas são formadas devido à variação microestrutural. Ocorre que, partindo de temperaturas abaixo e acima de Ac3 diferentes taxas de resfriamento são estabelecidas durante a têmpera. Desde modo, tipicamente temos que: a zona soft (Fig. 4a) apresenta matriz ferrítica com alguns microconstituintes duros; a zona de transição (Fig. 4b-c) apresenta diferentes proporções de fases e/ou

ARTIGO

microconstituintes, dependendo do ponto analisado. Matriz martensítica e grãos ferríticos mais geometricamente isolados vão sendo observados em direção à zona endurecida; e a zona endurecida (Fig. 4d) apresenta microestrutura completamente martensítica.

Em trabalho anterior [5], foi evidenciado que o aumento percentual de microconstituintes duros leva ao aumento da dureza, acompanhando o aumento de temperatura de 600°C (zona soft) até 930°C (zona endurecida).

Referências [1] Karbasian, H. and Tekkaya, A. E. “A Review on Hot Stamping” Journal of Materials Processing Technology, vol. 210, 15, pp. 2103-2118, 2010.

[2] Merklein, M., Wieland, M., Lechner, M., Bruschi S. and Ghiotti A., “Hot Stamping of Boron Steel Sheets With Tailored Properties: A Review” Journal of Materials Processing Technology, vol. 228, pp. 11-24, 2016.

[3] Reinhold, P., Krogmeier, J., Böke, J., BENTELER Automobiltechnik GmbH, “Continuous Process For Production of Steel Part With Regions of Different Ductility” US Patent 7,540,993 B2, Jun. 2, 2009.

[4] Li, N., Jin, J., Balint, D. and Dean, T. “Experimental characterisation of the effects of thermal conditions on austenite formation for hot stamping

of boron steel”, Journal of Materials Processing Technology, vol. 231, pp. 254-264, 2016.

[5] Pinheiro, T. S. “Microstructural Characterization of Hot Stamped Parts After Partial Hardening”, SAE Technical Paper 2019-36-0113, 2020.

A autora Jéssica Cristina Costa de Castro Santana é Doutora em Nanociências e Materiais Avançados, e Engenheira de Materiais da BENTELER Group. Experiência em engenharia de materiais, metalurgia, aços e suas ligas, transformação de fase, análise de falha, fadiga e caracterização de materiais. Cleide Escarpinete é responsável pela área de comunicação da BENTELER Componentes Automotivos, ela pode ser contatada no email: cleide.escarpinte@ benteler.com.