66 minute read

BrDDRG Um Ano de Evolução

BrDDRG ››

ARTIGO

Advertisement

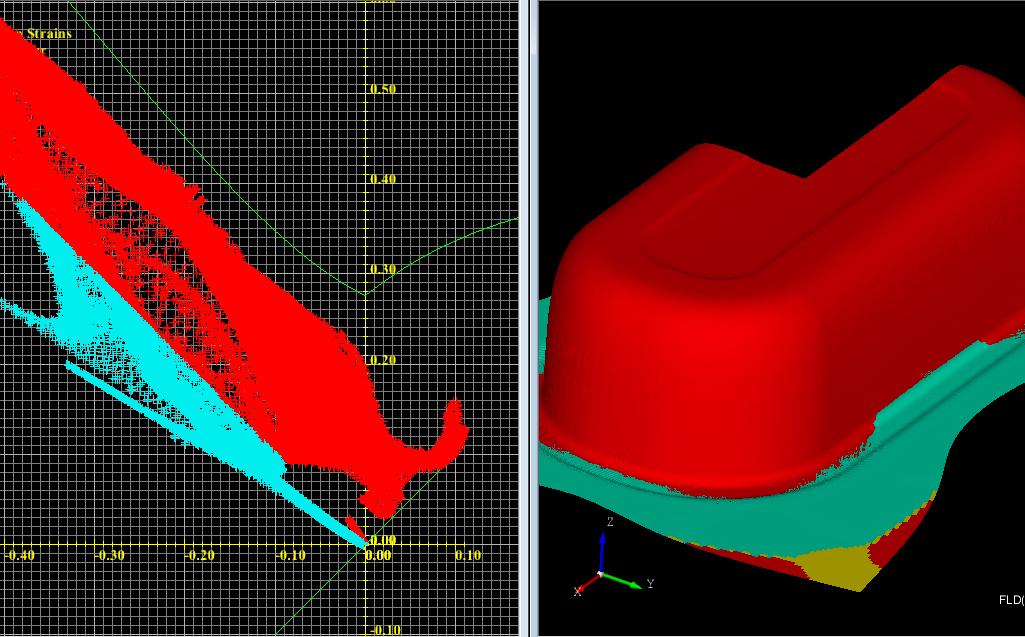

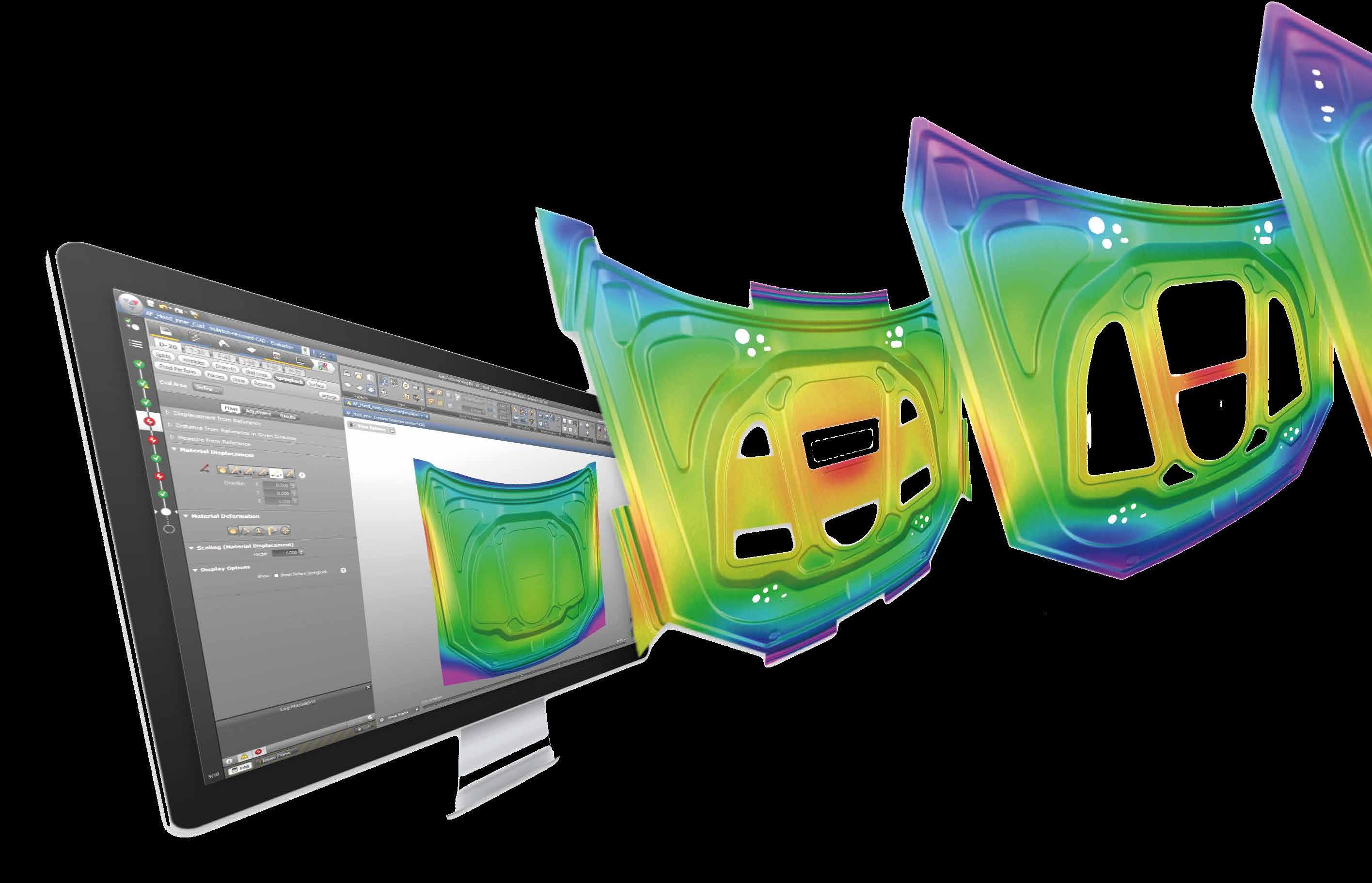

Fig. Gêmeo digital do painel lateral da carroceria do NIO ES6 simulado pelo software AutoForm; cortesia da NIO

Christoph Weber Autoform Software, Shangai - China, Tradução e adaptação: César Augusto Batalha, Autoform Brasil, São Paulo - Brasil

Nos últimos meses, várias montadoras anunciaram ou estão anunciando iniciativas agressivas de redução de custos para se prepararem para o mercado volátil atual e destinarem recursos suficientes para as novas tecnologias que estão surgindo. Será então chegado o momento de superar as dificuldades organizacionais e aproveitar o potencial inexplorado da transformação digital? As empresas do setor automotivo têm se transformado em empresas ágeis em vendas e desenvolvimento. Este artigo explora como um gêmeo digital guiado pelos fenômenos da física proporciona mais agilidade na área de estudos tradicional da estampagem de carrocerias e como gerar um ROI eliminando o desperdício e aumentando a velocidade e a confiabilidade nesse ambiente de constante mudanças.

Os fabricantes (OEM) precisam investir em tecnologias emergentes, como novos powertrains, condução autônoma e conectividade, ao mesmo tempo em que cortam os custos para se adaptarem ao novo normal do mercado. A Nissan anunciou que reduzirá os custos em 20% até 2023 em seu mais recente plano de retomada. Outro OEM japonês pretende reduzir até 24% dos custos no mesmo período de tempo através, entre outras, da tecnologia de digitalização e simulação.

A questão é: Você ainda pode espremer cerca de cinco a dez por cento dos custos de sua operação e de seus fornecedores, o que ainda pode ser viável. Entretanto, para otimizar de 20 a 30%, é preciso transformar profundamente a sua forma de operar.

Essa pressão econômica deve permitir que as montadoras superem as dificuldades e barreiras organizacionais para aproveitar o potencial inexplorado da transformação digital. Este artigo explora a oportunidade de implementar um conceito de gêmeo digital guiado pelos fenômenos físicos para obter agilidade e eficiência na estampagem e armação de carrocerias. Em primeiro lugar, identificamos os desafios organizacionais, técnicos e culturais nos projetos de manufatura de carrocerias de hoje. Em seguida, expomos nossa visão de gestão ágil de projetos viabilizada por um modelo consistente de processo de gêmeo digital em uma plataforma compartilhada. Indicamos os aspectos mais vitais desse conceito e compartilhamos vários exemplos do que as principais empresas automotivas fazem atualmente. Um cálculo de retorno do investimento de uma montadora representativa na China revela a economia de custos concreta. Por último, um cronograma de projeto de implementação esboça

ARTIGO

Fig. 2. Christoph Weber, Xangai, 2020

Fig. 3. Christoph Weber, Xangai, 2020; NIO ES6, Cortesia NIO

como abordar esse assunto como um OEM do setor automotivo.

O Desafio: A Gestão de Projetos Atual Vários departamentos e fornecedores precisam trabalhar em conjunto e sinergicamente durante o projeto e a manufatura de uma nova carroceria. No entanto, cada departamento tem que alcançar o seu próprio conjunto de marcos e metas em uma organização em cascata. Cada departamento pode utilizar diferentes ferramentas ou recorrer a referências históricas e à própria experiência para conduzir seus conceitos de projeto e manufatura. Cada uma dessas ferramentas é baseada em um modelo de processo de manufatura implícito e de entendimento diferente.

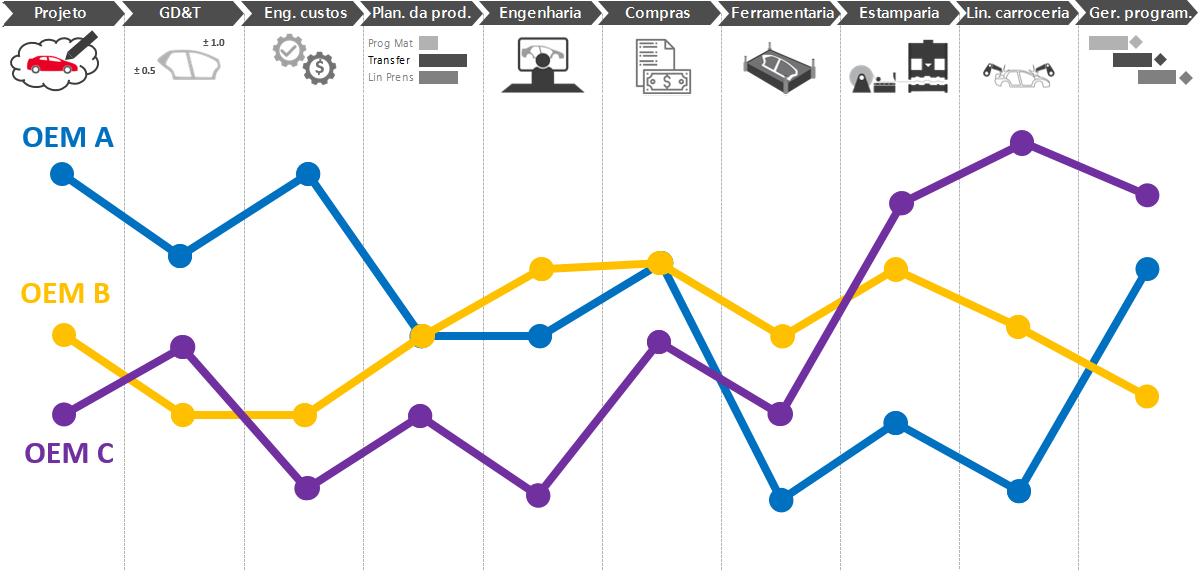

Em decorrência dessa desconexão organizacional e técnica, os engenheiros se concentram em seu subconjunto de metas e podem não considerar as restrições e metas de outros departamentos. Grande parte do progresso do trabalho é desperdiçada, considerando que as informações e dados não são totalmente transferidos de um departamento para outro. Os ciclos automáticos de respostas são impossíveis. O gráfico seguinte apresenta um modelo usual de processo por departamento e as consequências dessa desconexão na forma de desperdício e falta de confiabilidade.

O projeto de uma carroceria e de suas peças já define 60-70% de seus custos, independentemente do quanto a engenharia e a manufatura tentarem espremer em fases posteriores. De qualquer modo, a viabilidade de manufatura nos departamentos de projeto depende em grande parte de um parecer prático baseado em modelos de processo de manufatura excessivamente simplificados. Geralmente, uma análise mais profunda da viabilidade de manufatura somente ocorre em um departamento separado após as primeiras versões preliminares do projeto já estarem

ARTIGO

Fig. 5. Christoph Weber, Xangai, 2020

Fig. 6. Christoph Weber, Xangai, 2020

concluídas e “congeladas”. Esse trabalho é chamado de “Engenharia simultânea”, ainda que na verdade isso não aconteça simultaneamente, mas normalmente pela entrega de pacotes de peças de um estágio ao outro em intervalos mensais ou de acordo com o padrão de cada fabricante. Como ambos os departamentos utilizam modelos de processos diferentes para a avaliação da viabilidade, há pouco entendimento e experiência que possam ser trocados e consolidados em qualquer direção. Isso resulta em muitos ciclos entre ambos os departamentos e, por último, em projetos de produto mais caros e pesados do que o necessário.

A maioria dos departamentos de engenharia das montadoras realiza simulações extensivas para a elaboração de projetos virtuais e otimização dos processos de estampagem na estamparia e dos processos de soldagem na linha de produção de carrocerias. Entretanto, poucos ou nenhum dado de engenharia chega ao chão de fábrica físico e vice-versa, não há nenhum fluxo sistemático de dados de respostas do chão de fábrica para a engenharia.

Os departamentos de engenharia podem ignorar as restrições da vida real no chão de fábrica, sendo que os técnicos no chão de fábrica podem não confiar na intenção da engenharia e improvisar com base em sua própria experiência. Isso cria um ciclo vicioso que aumenta a desconexão das informações, confiança e cultura ao longo do tempo. – “Desmonte os silos / barreiras – integre os departamentos!”

As simulações de engenharia criam uma enorme quantidade de dados que normalmente não é repassada a outras áreas da empresa, apesar de serem extremamente relevantes para os demais departamentos técnicos, comerciais e logísticos. A equipe de dimensionamento geométrico e tolerâncias (GD&T) geralmente não acessa as simulações dos processos de estampagem e soldagem e, ao invés disso, se baseia em referências históricas de projetos. Isso resulta em superengenharia pela definição de tolerâncias apertadas demais, não porque seja tecnicamente necessário, mas porque este departamento não vincula os dados existentes para entender como os processos subsequentes de manufatura estão interligados. Os departamentos de Engenharia de Custos e Compras preferem confiar mais em referências históricas em Excel para o controle de custos e negociações com fornecedores, ao invés de alavancar o conhecimento interno sobre o processo de manufatura implícito. Isso os coloca em uma posição de negociação desfavorável hora cedendo aos fornecedores o potencial de economia de projetos e margens, hora estrangulando os mesmos a números inalcançáveis. Ambos os levam a relações não saudáveis e pouco produtivas.

O Gerenciamento de Programas pode receber informações contraditórias sobre o mesmo assunto, dado que diferentes departamentos baseiam suas análises em diferentes modelos de processo. O resultado são as frequentes surpresas e atrasos. Fica difícil tirar proveito do aprendizado de um projeto para os futuros.

A Solução: Gêmeos Digitais Para Agilidade na Estampagem de e Armação de Carrocerias A solução para estas questões é compartilhar um modelo de processo em uma única plataforma com todos os departamentos e fornecedores. O gêmeo digital do processo conecta os mundos virtual e físico, e é constituído por duas entidades: 1. O master digital é criado primeiro no mundo virtual durante a fase de projeto e engenharia, e representa a intenção de engenharia ou o modelo “como projetado”.

ARTIGO

Fig. 7. Autoform

Fig. 8.

Fig. 9

2. O modelo real é a execução física de seu master digital no chão de fábrica, e fornece dados “como manufaturado” com o objetivo de fechar o circuito de retorno dos dados e promover a melhoria contínua.

Um gêmeo digital guiado pela física é capaz de prever o comportamento do processo ainda na fase virtual e de propor correções automaticamente para eventuais desvios na fase de produção física. Isso proporciona agilidade no processo através de ciclos de iteração imediatos e foco no resultado final da carroceria bruta, aumentando eficiência e reduzindo custos.

O que é agilidade na estampagem de carrocerias? [1] Ciclos de iteração imediatos graças ao gêmeo digital e [2] quando todos se concentram no resultado final da carroceria bruta para otimizar os índices de qualidade, funcionamento, peso, custo e tempo.

A gestão de projetos tradicional seguia um processo operacional com várias fases e marcos de projeto, que eram concluídas uma a uma da esquerda para a direita. Em contrapartida, no caso dos projetos ágeis “Agile/Scrum”, todos “se sentam à mesma mesa” ou, neste caso, estão conectados à mesma plataforma, onde o produto e o conceito de manufatura são amadurecidos em vários ciclos de iteração ao longo do projeto. O gráfico seguinte apresenta um ciclo de projeto ágil desde o projeto do produto até a produção, baseado no conceito do gêmeo digital na estampagem de carrocerias. No lado direito está o master digital, que é aperfeiçoado durante a fase de projeto e engenharia. Para qualquer modificação no projeto ou no conceito de manufatura, o gêmeo digital fornece resposta imediata a todos os conectados à plataforma sobre o impacto no resultado final da carroceria bruta e dados relevantes para cada departamento. Isso permite que todos os departamentos possam alinhar seus objetivos para otimizar a carroceria bruta em termos de qualidade, funcionamento, peso, custo e complexidade dentro de um cronograma realista.

O lado esquerdo representa o processo da vida real, que é a reprodução exata de seu master digital no mundo físico. Todos os dados relevantes são disponibilizados aos departamentos executantes, tais como Compras e Produção, a fim de lhes permitir a implementação da intenção de engenharia. Os dados reais de produção e outros dados obtidos são alimentados no sistema. O modelo guiado pela física calcula os desvios entre o master digital e os dados reais e fornece orientações para o chão de fábrica sobre como atingir a conformidade. Dessa forma, o circuito é encerrado de forma a sincronizar o master digital e a vida real, para enriquecer o modelo de processo ao longo do tempo e incrementar a melhoria contínua.

Consequentemente, os projetos são otimizados de forma antecipada para a manufatura, para a montagem da carroceria bruta obtendo assim a redução de custos, peso e tempo. O departamento de dimensionamento geométrico e tolerâncias (GD&T) pode aproveitar os dados virtuais dos processos de estampagem e de soldagem para a definição de tolerâncias tão amplas quanto possível, garantindo ao mesmo tempo custos menores, maior simplicidade de produção e o cumprimento de todas as metas de funcionamento e qualidade da carroceria final. O planejamento da produção pode alocar com antecedência as linhas de prensas mais econômicas para os projetos, de acordo com a capacidade da

ARTIGO

Fig. 10. Christoph Weber, Xangai, 2020

Fig. 11

linha em toneladas, o conceito de manufatura definido e os requisitos dimensionais. A equipe de engenharia pode validar e enriquecer seus modelos de processo com base em dados reais do chão de fábrica, atingindo um novo nível de precisão.

O conceito de gêmeo digital utiliza os dados e o conhecimento de toda a cadeia de valor no chão de fábrica.

O try-out de ferramentas pode seguir um mapa de try-out para obter um processo de produção consistente de forma mais sistemática. A linha de produção de carrocerias pode obter peças aprovadas mais cedo na fase piloto e essa base mais sólida permite um início de produção mais rápido. Isso elimina vários ciclos de try-out físico na ferramenta, prensa e linha de produção de carrocerias.

A gestão de projetos é atualizada automaticamente quanto ao progresso do programa e qualquer atualização realizada no projeto e no conceito de manufatura. A coordenação entre os departamentos é facilitada e as informações se tornam mais confiáveis, considerando que todos baseiam seu trabalho em uma única plataforma com um modelo de processo consistente. Os ciclos de projeto e as modificações se tornam mais rápidas e mais ágeis.

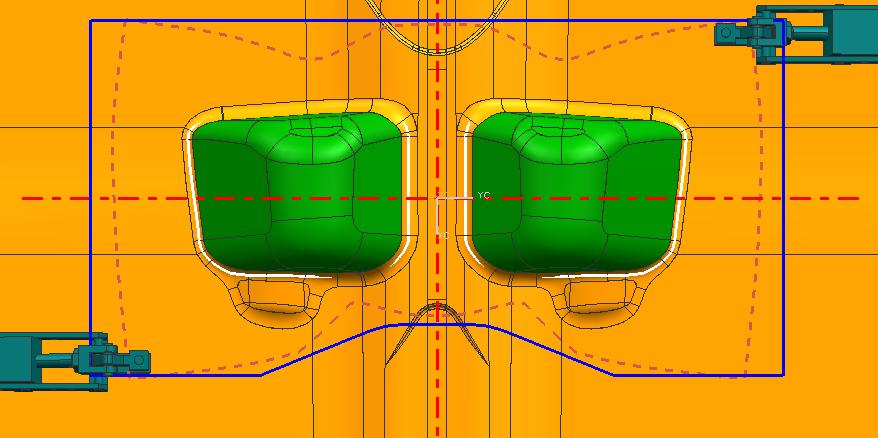

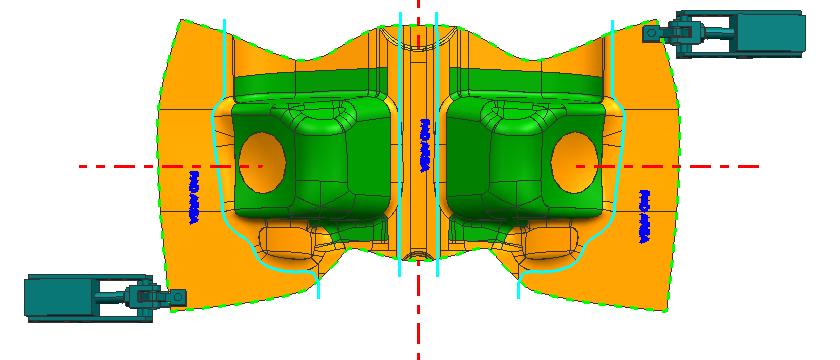

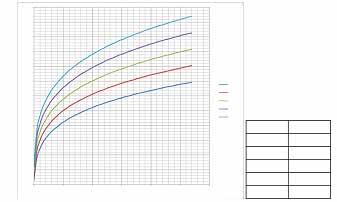

O Processo: Do Master Digital ao Seu Gêmeo da Vida Real e Vice-Versa Em primeiro lugar, os engenheiros constroem e aperfeiçoam um master digital do processo de manufatura na fase de projeto e engenharia. O gráfico a seguir mostra o AutoForm Accuracy Footprint, escopo que cobre todos os aspectos críticos para representar e prever um processo de estampagem: Desde as propriedades do material até uma análise de consistência que contempla as variáveis de ruído encontradas no dia a dia de um processo produtivo. Um modelo de processo adequado forma a base para otimizar e validar virtualmente conceitos de projeto e manufatura. A precisão aumenta na medida em que o modelo de processo de criação do master digital é enriquecido ao longo de cada etapa e conforme o modelo geral e a aplicação do software são continuamente aperfeiçoados ao longo do tempo.

Em segundo lugar, todos os dados “como projetado” do master digital são disponibilizados para o chão de fábrica em um formato de fácil interpretação, por exemplo, em um tablet. O software “TryoutAssistant” da AutoForm disponibiliza os dados de simulação na forma de um mapa de try-out interativo e fornece informações sobre o fator de influência dominante ou a “causa principal” de qualquer eventual problema do processo. O gêmeo da vida real (produto físico) é construído e os dados de medição reais “como produzido” são retornados à plataforma digital para concluir o circuito. O modelo guiado pela física calcula os desvios e fornece orientações para o chão de fábrica sobre como atingir a conformidade e, finalmente, uma produção consistente da forma mais sistemática. (Lembrando que em um futuro próximo tal modelo digital guiado pela física levara os sistemas a se auto corrigirem baseados em uma inteligência artificial – buscar referencias por Smart Press ou Industria 4.0 nas áreas de estamparia e armação).

Uma cooperação estreita e confiável entre a engenharia e o chão de fábrica é fundamental para alcançar sucesso. As equipes de engenharia devem ter compreensão das restrições técnicas para que seja desenvolvido um processo de

ARTIGO

Fig. 12. Christoph Weber, Xangai, 2020

manufatura adequado. Os técnicos de chão de fábrica precisam concretizar a intenção de engenharia com cuidado e dar retorno sobre eventuais desvios ao sistema. Improvisações divergentes ao planejamento comprometeriam o processo e não podem ser toleradas.

Não menos relevante, uma lacuna cultural entre o departamento de engenharia, de tom acadêmico, e a equipe do chão de fábrica, mais pragmática, deve ser superada.

As empresas precisam empregar esforços na construção de um modelo de processo master digital para o primeiro projeto. No entanto, nos projetos seguintes, os modelos de processo podem ser copiados de projetos anteriores, que servirão de ponto de partida. Depois disso, os trabalhos resumem-se basicamente em ajustes e atualização dos detalhes. Além disso, o retorno de dados de todas as partes enriquece e aprimora o modelo de processo e aumenta a eficiência do gêmeo digital ao longo do tempo.

Atualmente, a maioria das montadoras está em uma jornada de transformação digital. Até o momento ninguém chegou a uma implementação total do conceito de gêmeos digitais em toda a cadeia de valor da manufatura de carrocerias. Após a implementação do software AutoForm nossos clientes obtiveram os resultados apresentados em seguida. Sinta-se à vontade em nos solicitar mais detalhes, estudos de caso e casos de negócio.

Como uma implementação do gêmeo digital guiado pelos fenômenos físicos pode ser utilizada para gerar agilidade ao longo de toda a cadeia de valor na estampagem de carrocerias contribuindo para a redução eficiente dos

custos? Para isso, entrevistamos vários OEMs e fornecedores do setor automotivo na China sobre seus dados de custos e desempenho, com o objetivo de elaborar um modelo representativo de retorno sobre o investimento (ROI) para a indústria. O mesmo foi feito para clientes locais porem nos reservaremos a demonstrar os resultados de nosso vizinho asiático protegendo as identidades de nosso mercado.

Neste artigo, gostaríamos de apresentar um caso de negócio de uma montadora típica na China, mantida aqui no anonimato. Esta montadora produz 1,2 milhões de veículos e desenvolve quatro novos projetos e mais dois projetos de facelift ao ano. O cálculo considera 20 peças classe A (por exemplo, painel lateral, painéis das portas, painéis de capô, paralamas, ...) e 50 peças classe B (painel de instrumentos, peças estruturais maiores, ...) de uma carroceria. As peças classe C são ignoradas, considerando que essas são normalmente produzidas por terceiros e empresas de menor porte e serão objeto de discussões futuras.

Em seguida, definimos as metas de melhoramento para cada um dos principais campos, desde o projeto da peça até a produção, como mostrado na visão geral acima. Baseadas em projetos anteriores de consultoria e implementação da AutoForm com OEMs e fornecedores diretos (Tier 1) no mundo inteiro e na China, essas metas são realistas para a maioria das montadoras quando se trata de um projeto de implementação de 1-2 anos. Os casos de clientes mencionados acima nos mostra que melhorias ainda maiores são possíveis, mas este caso de negócio deverá permanecer no lado conservador.

Isso resulta no seguinte caso de negócio para esta montadora anônima da China: É necessário um investimento de aproximadamente 24 milhões de CNY/ano, em particular na fase inicial de projeto das peças, engenharia e na engenharia dos fornecedores. Podemos esperar um retorno acima de 75 milhões de CNY/ano, especialmente no chão de fábrica físico. Isto resulta em um ROI de mais de 300% por ano durante os primeiros 1-2 anos. Nos anos seguintes, o ROI deve aumentar ainda mais à medida que os ciclos de melhoria contínua amadurecem ainda mais o modelo de processo e os procedimentos e experiência das empresas.

Isso salienta que o gêmeo digital guiado pela física para agilidade na estampagem de carrocerias pode contribuir significativamente para a redução de custos pretendida na indústria automotiva, quando aplicado de forma sistêmica e levando em consideração toda a cadeia de produção abrangida pelo mesmo.

O Plano de Implementação O primeiro passo da implementação é realizar uma auditoria da empresa sobre a maturidade do processo e o grau de digitalização por toda a cadeia de valor, desde o projeto até a produção. As principais atividades da auditoria são entrevistas tanto com gestores quanto com engenheiros e projetistas, incluindo os dos fornecedores, e que abordam assuntos como o fluxo de trabalho, o fluxo de dados e documentação, além da realização de uma revisão das normas e diretrizes. Em particular, o seguimento do fluxo de trabalho completo de uma peça “problemática” real ajuda a identificar os potenciais pontos para melhoria. Nossa experiência nos mostra que nenhum OEM desempenha perfeitamente todas as disciplinas, mas sim revela pontos fortes e fracos em assuntos específicos. O gráfico seguinte apresenta uma

ARTIGO

comparação entre OEMs anônimos. A referência comparativa é baseada principalmente em OEMs europeus e americanos.

Com base nas conclusões da auditoria, a gestão concordará sobre quais são os desafios mais urgentes e quais metas devem ser alcançadas com o projeto de implementação dentro de um prazo de 1-2 anos. As metas devem ser definidas e acordadas da forma mais específica possível, por exemplo, através de KPIs. Além disso, a gestão deve aprovar o escopo dos departamentos que deverão estar conectados à plataforma do gêmeo digital.

A equipe central do projeto elabora um conceito de gêmeo digital com fluxo de trabalho para definir as entradas e resultados por departamento. Pode até mesmo ser necessário alinhar estruturas por meio da fusão de equipes ou alocação de tarefas e recursos de um departamento para outro. Em seguida, o departamento de TI elabora uma arquitetura para conectar todas as partes necessárias a uma plataforma de gêmeo digital com o objetivo de oferecer suporte ao fluxo de trabalho, normalmente baseado nos sistemas PLM e ERP existentes. Esta transformação de processos e da tecnologia da informação deve ter o apoio de uma transformação na cultura das pessoas e da empresa. De forma mais específica, as subculturas dos diversos departamentos (e até mesmo dos fornecedores) podem exigir uma harmonização. Isso pode ser alcançado por meio de treinamento e workshops, por exemplo, um desafio de equipe multifuncional por 24h para a otimização de um grupo de montagem. É essencial que a gestão esteja sempre envolvida e que ofereça apoio à transição.

Esta transformação de processos e da tecnologia da informação deve ter o apoio de uma transformação nas subculturas das pessoas e da empresa.

A implementação deve ser realizada em um processo iterativo. Um projeto piloto deve comprovar o conceito de gêmeo digital em pequena escala, antes mesmo da implementação das mudanças estruturais da integração de TI. Uma equipe piloto multifuncional de todos os departamentos deve ser formada e testar o fluxo de trabalho delineado para um projeto tipicamente “problemático”. Isso pode revelar deficiências no conceito que podem ser ajustadas através de iterações. Como resultado, esse piloto proporciona um conceito já verificado e o primeiro caso “farol” para inspirar confiança.

Depois disso, os alinhamentos estruturais delineados e a integração de TI podem ser implementados, para escalonar gradualmente a implementação do gêmeo digital a todos os projetos. Essa implementação pode ser conduzida em fases, por exemplo, por grupo de montagem ou por projeto de veículo. Isso permite a intervenção e ajustes contínuos sempre que for necessário durante o projeto de implementação.

As metas e os KPIs devem ser monitorados ao longo de todo o projeto de implementação e informados à gestão. Sobretudo após o projeto piloto e após a primeira implementação escalonada, as conquistas devem ser revisadas e os ajustes e etapas seguintes devem ser definidos. Após a conclusão de um projeto de implementação, pode ser natural que uma segunda fase do projeto de implementação seja iniciada para explorar mais potenciais.

Conclusão A gestão de projetos para o projeto e manufatura de carrocerias seque uma organização operacional tradicional, onde cada departamento trabalha de forma independente seguindo seus KPI´s (Silos). A desconexão organizacional, tecnológica (TI) e cultural entre os departamentos resulta em desperdício com otimização de metas parciais, superengenharia, ausência de oportunidades de otimização, desperdício de tempo e falta de confiabilidade. A solução consiste em conectar a cadeia de valor inteira a uma plataforma única que compartilha um modelo consistente de processo de gêmeo digital guiado pela física. Isso oferece agilidade por meio de circuitos de retorno imediato e alinhamento de todos os departamentos com o objetivo de otimizar o resultado final da carroceria bruta em termos de qualidade, funcionamento, custos e tempo.

A implementação de um conceito de gêmeo digital guiado pela física para agilidade na manufatura de carrocerias requer alinhamentos de processo e estruturais, integração de TI e harmonização de pessoas e subculturas de diferentes departamentos para colaboração multifuncional. Isto é considerado como um processo clássico de mudança organizacional, o qual precisa superar conflitos. O ambiente econômico atual força as OEMs do setor automotivo a superarem conflitos a fim de explorarem os ganhos pretendidos em agilidade e eficiência. Uma montadora típica pode aumentar substancialmente sua competitividade através da implementação desse conceito de gêmeo digital na confecção de carrocerias (estampagem e armação) com um ROI considerável ao ano além de preparar o conceito para um futuro onde elementos de inteligência artificial serão incorporados aos processos fabris. ( buscar referencias por Smart Press / Press Shop 4.0 ).

Christoph Weber é Gerente Geral da AutoForm Software, Gêmeos digitais para agilidade na estampagem de carrocerias, Líder do Grupo de Trabalho Automotivo da Câmara de Comércio Alemã e Comitê do CATARC | Membro Fundador da ICIM Ltd. 8C, 618 Yanan East Road, Huangpu District, 200001 Shanghai, P.R. China. Ele pode ser contatado no telefone +86 21 5386 1153 e no e-mail: info@autoform.com.cn.

César Augusto Batalha é Gerente Geral da AutoForm do Brasil Ltda., Av. Francisco Prestes Maia 275 Salas 11 e 12, Centro, S. B. do Campo - SP – CEP 09770-000. Ele pode ser contatado no telefone +55 11 4122 6777 e e-mail: info@autoform.com.br.

ARTIGO

O USO DO DOE NA OTIMIZAÇÃO DE ESTAMPAGEM E A IMPORTÂNCIA DE DEFINIR UMA JANELA ESTÁVEL DE PARÂMETROS DE PROCESSO

Xiaojun Yang e Oswaldo Ravanini, C3P Engineering Software International Co., LTD e Autolens Engenharia e Consultoria Ltda, São Paulo - Brasil

Em um desenvolvimento de um novo processo de estampagem, após o try-out e aprovação das primeiras peças, muitos fatores na produção afetam os seus resultados reais . Esses fatores geralmente variam em intervalos, o que chamamos de “janela de produção” ou “janela de trabalho”.

Como existem tantas variáveis no processo de estampagem, é muito importante entender os seus efeitos na conformabilidade, precisão dimensional e desempenho.

No processo de estampagem ou fabricação de estampos, alguns fenômenos ruins geralmente ocorrem: • O projeto e o processo do estampo foram avaliados por simulação de CAE sem erros, mas na estampagem real sempre há alguns problemas, como rachaduras ou rugas. • Alguns estampos na fase de try-out têm resultados perfeitos, mas na linha de produção, os produtos não são qualificados.

Uma simulação livre de defeitos nem sempre resulta em um try-out ou produção bem-sucedidos, devido aos seguintes motivos: • Uma única simulação fornece um ponto de processo; • Um try-out ou produção bemsucedidos requerem boas janelas de processo.

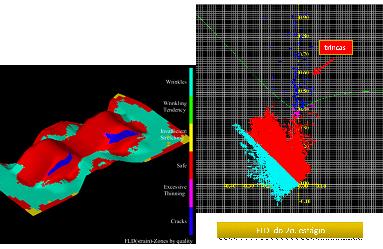

Isso é devido à instabilidade da janela de processo (representada na Fig. 1 pela área pontilhada), onde o escopo da simulação era muito estreito (representada na Fig. 1 pelo ponto em vermelho).

Por exemplo, o coeficiente de atrito

Região possível de processo

Simulação Única

Fig. 1. Região possível do processo de estampagem e escopo de uma única simulação (a cor azul representa a janela de parâmetros livre de defeitos). Os eixos representam as variáveis de processo

ARTIGO

Fig. 2. Primeiro estágio da estampagem

Fig. 3. Segundo estágio da estampagem

depende das condições da superfície e lubrificação, que podem variar durante o processo; a força no prensa-chapas geralmente é uma faixa de valores do que um valor fixo; as propriedades do material, que também variam conforme o lote em uma faixa; outros fatores, como posicionamento e tamanho do blank também podem variar, com uma certa tolerância.

Dessa forma, apenas a simulação de um caso dentre todas as variantes não é suficiente. O que precisamos é da relação de influência de cada condição de entrada no resultado final. A partir destas, devemos definir quais são os principais fatores e quais são os fatores menos importantes, e também qual é a janela de trabalho correta para boa qualidade.

Estudo de Caso: Robustez de Processo Através do Uso do DOE (Design of Experiments) Em um caso típico de trinca na peça

Oferecemos uma gama abrangente e interdisciplinar de serviços de consultoria e treinamentos para empresas e instituições tecnológicas, com foco em processos de conformação de chapas, nos setores metal-mecânico e de mobilidade. Durante toda a fase operacional e além – por exemplo no caso de projetos já em operação - estamos ao lado de nossos clientes para garantir o uso ideal de seus recursos. Oferecemos suporte técnico em todas as fases do projeto.

Contato: +55 (55) 99977-2103 E-Mail: info@technnova.com.br www.technnova.com.br

ARTIGO

LEIA ONLINE

Fig. 4. Análise feita por um software de simulação de estampagem “normal” (não detectou as trincas que ocorreram na prática)

Região possível de processo

Otimização com o AI-Form® Fig. 5. Escopo da otimização com o AI-Form® (dentro da região livre de defeitos de estampagem). Os eixos representam as variáveis de processo

estampada (Figs 1 a 3), a predição feita por um software de simulação de estampagem “normal” não mostrou qualquer problema, conforme Fig. 4. A comparação da simulação normal com o caso real prático leva a questões: Esse é um problema de precisão do software? Ou esse é um problema de seu uso?

Esse problema, geralmente, é causado pelos parâmetros do projeto inicial, que não estão em uma faixa dentro da sua capabilidade, portanto, qualquer pequena alteração no parâmetro causa uma grande instabilidade do resultado.

Usamos o DOE para estudar inicialmente os parâmetros e pesquisar a janela de trabalho estável. Utilizando o Software AI-Form da C3P Software – Otimização Automática Usando o DOE Existem muitos parâmetros e fatores que afetam o resultado final da estampagem. Devemos entender bem o problema físico e encontrar uma estratégia para resolver os defeitos. O DOE é útil para essa proposta e pode ser usado para pesquisar o espaço do modelo de solução (solution model space) e avaliar a influência das variáveis. O DOE também é uma função “built-in” do AIForm para otimização.

Método Taguchi - Matrizes Ortogonais O DOE, baseado no método Taguchi, envolve a redução da variação de um processo através de um projeto robusto de experimentos. Taguchi desenvolveu um método para projetar experimentos para investigar como os parâmetros de entrada afetam a média e a variância de uma característica de desempenho do processo, que define quão bem o processo está funcionando. Em vez de ter que testar todas as combinações possíveis, como o planejamento fatorial, o método Taguchi testa pares de combinações.

DOE Para Estudar a Influência dos Parâmetros de Entrada e Pesquisar a Janela de trabalho Estável Como parâmetros de entrada, foram

E CONFIRA ÀS PUBLICAÇÕES

A revista Industrial Heating é disponibilizada gratuitamente na área de PUBLICAÇÕES no site Portal Aquecimento Industrial, junto dos Artigos e Colunas mais relevantes sobre a indústria no Brasil e no mundo.

aquecimentoindustrial.com.br/publicacoes

ARTIGO

Parametro Valor inicial

Fator de atrito Força de retenção (KN) 0.1 210

Material properties K (Mpa) 0.514 Valor final

0.3 370

0.7656 Passo

0.05 40

0.0638

Fig. 6. Intervalos de variações dos parâmetros para o estudo DOE Números totais

5 5

5

80% 90% 100% 100% 120%

80% 90% 100%

100% 120%

K 0.5104 0.5742 0.638

0.7018 0.7656

Fig. 7. Variação das propriedades do material para análise de DOE – K: coeficiente de encruamento Fig. 8. Monitoramento dos resultados da otimização DOE no AI-Form®

analisados o coeficiente de atrito, a força no prensa-chapas e o coeficiente de encruamento do material, mostrados nas Figs. 6 e 7.

No estudo DOE, foram definidos quatro sensores no modelo do AI-FORM® nas regiões críticas, para monitorar trincas e rugas, que serão estudados pelo sistema (Fig.8).

Os resultados da análise DOE realizados no AI-Form® são mostrados na Fig.10 , através do “parallel coordinate plot”

ARTIGO

Fig. 9. Escopo da análise DOE do AI-Form®

Fig. 11. Distribuição de espessuras - Simulação da condição da Fig. 4 no AI-Form® (denominada RUN 6 no estudo DOE), mostrando a detecção de trincas, que ocorreram na prática

Fig. 10. O “parallel coordinator plot” (gráfico de coordenadas paralelas) do total das 25 execuções

(gráfico de coordenadas paralelas. Foram rodadas 25 combinações dos parâmetros, cobrindo todos os intervalos da janela de produção. Como critérios de qualidade, foram utilizados: o diagrama FLD com a curva limite de conformação do material, onde um valor acima da curva significa risco de trincas; uma faixa de espessuras (mínima e máxima) nas posições críticas da peça, representando na primeira o afinamento máximo e na segunda o risco de rugas na chapa.

O número total de cálculos (jobs) devido às variações nos parâmetros sem aplicação do método DOE (Taguchi) deveria ser de 5 X 5 X5 = 125 cálculos (jobs). O método Taguchi DOE no AIFORM reduziu esse número de cálculos para 25.

Espaço de Soluções do Modelo Físico Como resultado, nesta análise preliminar DOE, ficou claro que no espaço de soluções do modelo físico há um grande risco de existir tricas. Isso mostrou que nos intervalos reais dos parâmetros de estampagem, a ampla variação dos parâmetros de processo provocaram defeitos na peça estampada, que ficaram claros e puderam sem entendidos.

Fig. 12. Resultados do diagrama FLD e zonas por qualidade - Simulação da condição da Fig. 4 no AI-Form® (denominada RUN 6 no estudo DOE), mostrando a detecção de trincas, que ocorreram na prática

Fig. 13. Resultados do “parallel coordinator plot”, mostrando a condição da Fig. 4 (denominada RUN 6- linha em azul- no estudo DOE), havendo a detecção de trincas, que ocorreram na prática

Dentro do cojunto das iterações analisadas pelo estudo DOE, também foi incluida a condição inicial da Fig. 4 (denominada RUN

ARTIGO

Fig. 14. Resultados no “parallel coordinator plot”, inlcuindo a iteração RUN 10 – linha azul

Fig. 16. Resultados da iteração RUN 10 no AI-Form®, resultados do diagrama FLD e zonas por qualidade®, mostrando peça livre de defeitos

Fig. 17. Resultados no “parallel coordinator plot”, filtrando os parâmetros dentro da melhor “janela de operação”

6), porém o AI-Form® conseguiu detectar coeficiente de atrito, força no prensa-chapas as trincas que ocoreram na prática. Estes e coeficiente de encruamento do material resultados são mostrados nas Figs. 10 e 11. afetam o resultado final em termos de trincas e rugas. A melhor Janela de Trabalho No resultado da análise DOE, a melhor Ao ajustar os critérios objetivos, podemos janela de operação deve ser: encontrar o fator de influência de cada 1) Coeficiente de atrito: cerca de 0,20 variável de entrada no resultado. O 2) Força no prensa-chapas: 290KN a

Fig. 15. Distribuição de espessuras – Resultados da iteração RUN 10 no AI-Form®, mostrando peça livre de defeitos

370 KN 3) propriedades do material K = 0,510 a 0,638, significa que um material com menor coeficiente de encruamento é melhor para a estampagem em questão.

Conclusão Pudemos apresentar um estudo de caso do uso do DOE (Design of Experiments) na otimização da estampagem, mostrando a importância de se estudar a influência dos parâmetros de processo reais que ocorrem na produção, e não apenas uma condição única do try-out. O software de simulação AI-Form® da C3P software permite a otimização utilizando o DOE para reduzir o número de combinações de parâmetros testados. Utilizando o AI-Form®, foi mostrado como se definir uma janela de trabalho (intervalo dos parâmetros de entrada), escolhendo os intervalos seguros desses parâmetros que ocorrem na produção real, atingindo a qualidade requerida.

Xiaojun Yang é da C3P Engineering Software International Co., LTD, www.c3p-group.com O autor Oswaldo Ravanini é da Autolens Engenharia e Consultoria Ltda., São Paulo - SP. Você pode contatá-lo pelo tel. (11) 3280-2503 ou através do site www.autolens.com.br

PERFIL DA EMPRESA

Crédito da Foto: NLMK

RESISTENTE E PREPARADA PARA CRESCER AINDA MAIS

Por Marcus Frediani

Nem mesmo o período mais duro da crise do novo coronavírus conseguiu arrefecer de maneira substancial o ritmo de evolução dos negócios da NLMK no Brasil. E o futuro da empresa por aqui promete ser bastante auspicioso.

No último dia 20 de agosto, o NLMK Group comemorou seis anos de operação no Brasil. E nesse curto período, os números relativos a vendas e faturamento, bem como de investimentos da empresa no país vêm crescendo de forma robusta e segura. E isso mesmo diante dos duros cenários impostos pelos tempos da COVID-19, nos quais os principais mercados se retraíram e as siderúrgicas sofreram impactos imediatos. De origem russa, e considerada a maior exportadora de lingotes de aço bruto do planeta, ela foi na contramão das reações do setor do aço diante da crise provocada pela pandemia.

De olho no mercado futuro, a empresa investiu na ampliação de seus estoques no Brasil e na América Latina, mesmo tendo registrado uma queda de 12% a 13% no volume de vendas no 1º semestre, em comparação ao primeiro semestre de 2019. “No comparativo entre os meses de abril e maio de 2020, tivemos uma retração de 15% nas vendas na operação brasileira,

Fig. 1. PAULO SEABRA. Expectativa das vendas da NLMK para o ano que vem é de recuperação gradual entre 10 e 15%, ante aos resultados de 2020. Crédito da Foto: NLMK

sendo que, no mês de maio, a queda chegou a 30%, tendo como base o movimento anterior à adoção das medidas de isolamento social por conta da pandemia. Ainda em junho, tínhamos estimativa de uma redução das vendas na faixa de 40% a 50%. Mas, a partir de julho os negócios começaram a apresentar números um pouco melhores do que o esperado. Tanto que, em setembro e outubro, conseguimos bater nosso recorde de vendas no Brasil”, explica Paulo Seabra, diretor geral da NLMK South America.

Produção Verticalizada Muito desse resultado surpreendente se deveu à estratégia global da NLMK, que se baseia na verticalização de sua produção. A empresa extrai a matéria-prima, enriquece e a transforma em produto final. Para isso, conta com suas próprias minas de minério de ferro e carvão, tornando-a autossuficiente nesse tipo de insumo, em quantidade capaz de atender à demanda global por aço especial produzido em suas fábricas. Para se ter uma ideia, a capacidade instalada é de 17 milhões de toneladas de aço bruto produzidas por ano, e 17 milhões extraídos de minério de ferro. A empresa também gera aproximadamente 60% da energia elétrica empregada nos processos

PERFIL DA EMPRESA

e possui portos exclusivos em pontos estratégicos do globo, para escoar a produção para mais de 70 países.

“A NLMK não compra minério de ferro spot no mercado por uma questão de padronização. Nossa mina fica na Rússia, em uma área muito gelada e coberta por neve, o que garante que o material tenha um grau de preservação de pureza muito grande – com alto teor de ferro e baixíssimo teor de enxofre –, comparado com os melhores minérios de ferro que se tem no mundo e temos a nossa própria mina de carvão. E essa diferença se traduz em uniformidade de matéria-prima, qualidade e total controle de processo, sem dúvida, uma boa tríade de competitividade. Somos, também, um dos maiores consumidores de nióbio do planeta, e, embora não tenhamos minas próprias desse elemento químico, compramos muito do Brasil, que é o seu maior produtor mundial”, registra Seabra.

Fonte Segura de Abastecimento Com efeito, trabalhando forte com mineração, alguns sinais – tais como o preço internacional do minério de ferro em dólar nas alturas, somado com o início da pandemia, e a subsequente paralisação dos altos-fornos das usinas brasileiras, embora a laminação não tenha parado de imediato –, a NLMK fez um exercício preciso de antevisão. “Fizemos uma leitura do mercado e vimos que, mais cedo ou mais tarde, ia faltar matéria-prima no 2º semestre. E mesmo sabendo que as importações de nossos aços iriam ser reduzidas, caminhamos na contramão, e ampliamos nossos estoques no Brasil e dobramos nosso volume armazenado de chapas estruturais de alta resistência. E isso deu certíssimo: batemos recordes de vendas em setembro e outubro, atendendo a muitos clientes que até não compravam da gente, deixando uma espécie de legado ao mostrar a eles que a NLMK é uma fonte segura de fornecimento, mesmo em tempos de crise”, enfatiza Paulo Seabra.

Para que isso se tornasse realidade, um dos grandes diferenciais da empresa também é sua estrutura logística, que se alinha com os claims de qualidade do produto e preços competitivos. Graças à ampliação e à constante manutenção de enormes estoques de aço, em sua unidade de Itajaí/SC – naturalmente bem equilibrados e adequados para o atendimento de suas demandas atuais –, o cliente não precisa se preocupar com delays dos navios vindos da Europa, sua fonte de abastecimento. Com isso, os prazos de entrega variam de 24 a 48 horas paras as regiões Sudeste e Sul do país, e apenas um pouco mais para as outras. “E se o cliente precisar de algum aço especial, com largura ou comprimento maior, por exemplo, que não tivermos em estoque, o prazo de produção de nossa fábrica na Bélgica é de oito a dez semanas, mais uns 25 dias de transit time do porto de Antuérpia até o Brasil”, pontua o diretor geral da NLMK.

Fig. 2. Crédito da Foto: NLMK

Fig. 3. Crédito da Foto: NLMK

Características Ultra Diferenciadas O foco da NLMK South America tem sido a distribuição de aço plano em chapa grossa de alta resistência e com alto valor agregado, do tipo aço Q&T (temperadas e revenidas), soluções amplamente reconhecidas pela sua qualidade na Europa, Estados Unidos, Ásia e América do Sul. Trata-se dos aços QUARD e QUEND, produzidos na usina da empresa em Clabecq, na Bélgica. Seus principais consumidores são grandes empresas que pertencem a setores como o da produção de equipamentos da linha amarela, além da construção civil e mineração, nos quais as chapas são utilizadas na montagem e manutenção de equipamentos, como caminhões e escavadeiras, que sofrem um excessivo desgaste por abrasão e impacto por conta do uso pesado. Mas existem outros setores que demandam a utilização de aço de alta qualidade, como

PERFIL DA EMPRESA

Fig. 3. Crédito da Foto: NLMK

a agricultura florestal, que aproveita o produto em colheitadeiras e discos de corte, além de empresas que atuam no setor de montagem de peças automobilísticas.

Disponíveis em durezas de 400, 450, 500 e 550 brinell, as chapas QUARD são entregues com garantia da dureza em toda a espessura, com tolerâncias dimensionais rigorosas, bordas aparadas, primer de proteção contra oxidação, acabamento superficial e planicidade excepcionais, todas acompanhadas de certificado de qualidade. Já as chapas QUEND, por sua vez, estão disponíveis na resistência de 700, 900 e 960 Mpa, e são fornecidas de forma a garantir a resistência mecânica com limite de escoamento mínimo e com certificado individual de qualidade, sendo cada chapa inspecionada por Ultrassom em linha. Seu método de laminação, composto por cinco rolos em sequência, garante que a QUEND seja a chapa mais precisa em tolerância de espessura disponível no mercado. E essa precisão em espessura também vale para as chapas QUARD, que são laminadas na mesma linha de produção. E as excelentes propriedades mecânicas de ambas conferem a elas características ultra diferenciadas para processamento e conformação, tais como corte, dobra, usinagem, calandragem e furação.

Têmpera de Alta Tecnologia E como o QUARD e o QUEND conseguem essa performance? Sem, obviamente, revelar segredos industriais, Paulo Seabra explica que o grande desafio vencido pela NLMK foi, basicamente, conseguir integrar aspectos de alta dureza mecânica e resistência a impactos numa única solução de produto. “Então, diferentemente do que muita gente pensa, nosso material não é um ‘aço ligado’, e, sim, de baixíssima liga de carbono. Por exemplo, o nosso QUARD 450, que tem dureza a partir de 400 brinell – que é excelente e equivalente a um aço 1.020 – tem, no máximo, apenas 0,20% de carbono. E o “segredo” do produto, por assim dizer, é a nossa linha de têmpera de alta tecnologia, com volume e pressão de água suficientes para conseguir transformar toda a austenita em martensita, por meio do aquecimento do minério de ferro”, dá a pista Paulo Seabra.

“Esse, aliás, foi tema de um trabalho de mestrado apresentado no início deste ano por um aluno da Universidade Federal do Rio Grande do Sul (UFRGS) com o qual colaboramos, fornecendo amostras e informações técnicas necessárias, cuja síntese pode ser lida nesta edição da Revista Estampagem”, regista Paulo Seabra.

Chapas mais Finas e Resistentes E mais uma vez dando provas incontestáveis de visão empresarial – e, naturalmente, com vistas a ampliar sua presença no mercado global –, o NLMK Group acaba de anunciar o investimento de aproximadamente 150 milhões de euros (cerca de R$ 944 milhões) em sua fábrica de La Louviére, na Bélgica, com o objetivo de variar e complementar sua já grande oferta de soluções de aços de alta resistência mecânica.

Por conta dessa vigorosa injeção de recursos, a empresa passará a ter condições de fabricar também chapas com espessura a partir de 1,2mm, com limite de escoamento acima de 1.000 MPa. “Isso permitirá à NLMK South America, no Brasil, atualmente focada na comercialização de chapas grossas de aço de alta resistência com valor agregado, a ampliação do atendimento a diversos segmentos como o setor automotivo, construção civil, mineração e agroindústria. Assim, trabalhamos com a expectativa de que as chapas finas de bobina de alta resistência produzidas em nossa fábrica de La Louviére ganharão o mercado”, projeta Redelvim Andrade, gerente nacional de Vendas da NLMK.

Na prática, Andrade sustenta sua argumentação afirmando que, entre outras coisas, os clientes brasileiros irão se beneficiar com décadas de experiência da empresa na produção de aço na Europa, permitindo-lhes a produção de equipamentos mais leves e resistentes, o que, a um só tempo, aumentará a sua vida útil e contribuirá para a economia de investimentos e o cumprimento de metas de sustentabilidade.

Evolução com Inovação Tomando como exemplo o setor de implementos rodoviários, um caminhão cuja caçamba seja fabricada com aço de altíssimo valor agregado pode se tornar muito mais leve. A redução que o emprego desse tipo de aço especial pode trazer chega a 35% do peso total do equipamento, o que permitirá a cada caminhão carregar um percentual equivalente a mais de toneladas de carga, além de lhe

PERFIL DA EMPRESA

garantir uma maior vida útil.

“Além disso, ele irá gastar menos combustível e promover até a redução dos custos de manutenção como o desgaste de pneus, o que também gera a possibilidade de se reduzir o impacto na natureza, pois tanto manutenção quanto produção passarão a ser otimizadas”, destaca Andrade. “O uso dessas chapas mais finas nos caminhões poderá possibilitar, inclusive, uma diminuição da frota circulante, o que não é negativo para as montadoras, como talvez se possa pensar. É o que faz, por exemplo, a Scania hoje em dia, que está investindo na fabricação de veículos mais leves. Então, não há discussão na adoção desses caminhos, porque, em última análise, o que está em xeque é a produtividade e a competitividade brasileira, principalmente diante dos mercados internacionais”, enfatiza Paulo Seabra.

“O mote é ‘evolução com inovação’. Hoje, a penetração do aço de alta resistência é ainda muito baixa em nosso País. Por aqui, esse percentual é ainda de apenas 2%, enquanto nos mercados mais desenvolvidos do mundo – como o alemão, por exemplo –, ele já é de 7%. Mas se o Brasil e o mundo têm espaço para a evolução dos carros a combustão para os elétricos, por que não pode acontecer o mesmo com os aços de alta resistência?, complementa Redelvim Andrade.

Processo de Migração Tranquilo E como “virar a chave”, e efetivamente mudar os paradigmas construtivos tradicionais? Em primeiro lugar, os executivos da NLMK começam a defender seus produtos dizendo que o aço é comprado por tonelada. Assim, se, por exemplo, para se construir um implemento seriam necessárias três tonelada de aço comercial, com a compra do aço de alta resistência, esse volume cairia para apenas duas. Sim, o aço de alta resistência é mais caro no compara-

Fig. 2. REDELVIM ANDRADE. Embora a penetração dos aços de alta resistência ainda seja baixa no Brasil, a perspectiva de crescimento é muito boa. Crédito da Foto: NLMK*

tivo com o aço comercial. Mas, dentro da equação do custo aplicado para utilização do produto, e das já citadas vantagens – entre elas, menor peso, menor consumo de combustível e pneus, maior capacidade de transporte de carga e maior vida útil –, a diferença de preço é amortizada e praticamente desaparece.

“Outra vantagem bastante eloquente é que o processo de migração de um tipo de produto para o outro – ou seja, do aço comercial para o de alta resistência – não exige adaptação ou modificação complicada na linha de produção do cliente. Quando muito, um ou outro simples ajuste de design. Na grande maioria das aplicações, é possível apenas reduzir a espessura e aplicar. Claro, para dobrar um aço de alta resistência, ele vai precisar de uma dobradeira com capacidade maior. Mas, seguramente, problemas de soldabilidade ele não vai ter, porque, independentemente do processo de solda que ele utilize, ele vai conseguir resultados iguais ou até melhores do que ele costuma obter, garante Seabra. Suporte Técnico e Perspectiva Só que nem com questões e problemas de ordem técnica o cliente da NLMK South America precisa se preocupar, porque a empresa não trabalha apenas com a venda do aço que é produzido nas fábricas da Europa. Sua equipe oferece todo o suporte e consultoria para que seus clientes tenham condições de escolher o melhor tipo de aço para suprir suas necessidades. E como o mercado brasileiro oferece muitas possibilidades de crescimento no que se refere ao estímulo da produção de equipamentos – hoje realizada com aço comum – como aço de maior resistência, isso, por si só, representa uma excelente oportunidade de transformar o Brasil em um mercado à altura do mercado europeu. Nesse sentido, Seabra diz que a empresa prevê um aumento da demanda por aço de alta resistência partindo de setores como o de elevação de cargas (guindastes e cestas aéreas), o de implementos rodoviários (chassis, reboques e semirreboques), e o agrícola (colheitadeiras e pulverizadores).

Por conta de tudo isso, o NLMK Group está bastante otimista “Nossa previsão é de que, por conta da pandemia, encerraremos 2020 com uma queda nas vendas, em relação ao ano de 2019, na casa dos 15%, o que, sim, terá um impacto bastante negativo nos nossos negócios, uma vez que, nos últimos anos, vínhamos registrando um crescimento anual que oscilava entre 15% a 20% em nossa operação brasileira. Por outro lado, a NLMK não sofreu perda de marketshare no período, fato que também nos faz confiar na expectativa de restauração desse percentual já em 2021, cuja previsão de recuperação gradual de nossa curva de crescimento é de 10% a 15% em relação a 2020”, finaliza, bastante confiante, Paulo Seabra.

Para mais informações acesse: www.nlmk.

ARTIGO

O USO DA SIMULAÇÃO E OTIMIZAÇÃO DE ESTAMPAGEM NA INDÚSTRIA DE UTENSÍLIOS DOMÉSTICOS

Oswaldo Ravanini, C3P Engineering Software International Co., LTD e Autolens Engenharia e Consultoria Ltda, São Paulo - Brasil

radicionalmente, o processo T de estampagem na indústria de utensílios domésticos exige muitas tentativas para se chegar ao projeto da ferramenta definitiva e produzir peças livres de defeitos. O design de novos estampos fica mais problemático à medida que as geometrias se tornam mais complexas e os materiais alternativos podem apresentar menor estampabilidade. Hoje, a simulação de estampagem é uma técnica eficaz para prever a conformabilidade de utensílios domésticos.

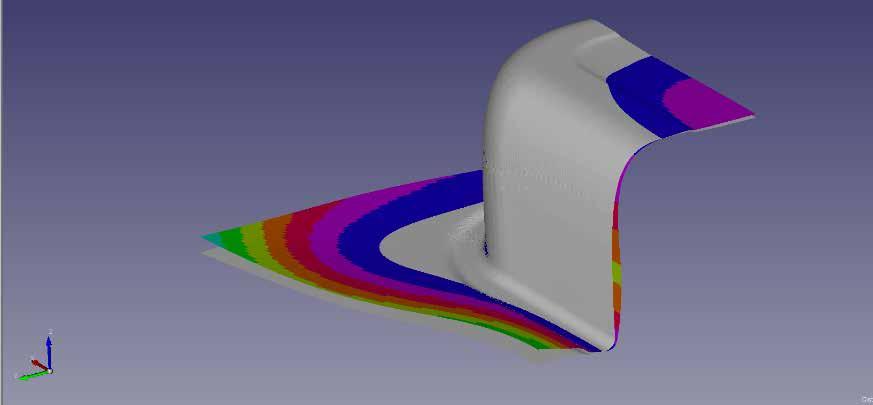

Conforme o diretor técnico da Tramontina Farroupilha S.A. Eduardo Portolan, “a simulação de estampagem se mostrou bastante eficaz na predição de defeitos e do retorno elástico em utensílios de cozinha de aço inox. Desta forma é possível aumentar a qualidade nos processos e produtos, bem como avaliar diferentes materiais”. Ferramentas como o AI-FORM® da C3P Software, representada no Brasil pela Autolens Engenharia, permitem a otimização de processos de estampagem, repuxo profundo, embutimento, em um prazo bastante reduzido, comparado a outros softwares ou estampos protótipos, utilizando a inteligência artificial (Artificial Intelligence) na sua tecnologia.

Por exemplo, no caso de um repuxo profundo de um utensílio de aço inox de 0.6mm de espessura, a precisão obtida com a simulação chegou próximo dos 99%, comparando-se a forma final após o retorno elástico da peça simulada versus a peça digitalizada, com erro menor que dois centésimos de milímetro.

Anteriormente ao uso da simulação, devido ao prazo de desenvolvimento, não era possível testar vários materiais e formas do blank inicial, limitando o desenvolvimento de novos produtos e dificultando um design mais arrojado ou novos materiais mais competitivos.

Conforme Portolan, “o software AI-FORM® permite maior segurança no desenvolvimento de novos produtos, onde o time de projetistas podem atingir rapidamente os objetivos, avaliando diversas variantes de projeto e otimizando os parâmetros de processo em um tempo recorde”.

A introdução de novos materiais sempre representou um desafio, devido

ARTIGO

Fig. 2. Seção da peça em aço inoxidável – comparação antes e depois do retorno elástico

Fig. 3. Distribuição de espessuras na peça estampada em aço inoxidável

às alterações necessárias no processo e de possibilidades de atender aos requisitos ferramental. “O AI-FORM® permitiu de qualidade com maior competitividade. uma melhor avaliação dos resultados com “O fator chave do sucesso para a introdução diferentes materiais, acelerando o time-to- dos materiais passa pela simulação”, market”, diz Portolan. confirma o diretor. Antes da introdução

A parceria com os fornecedores de da simulação, a análise de sensibilidade de materiais, proporcionou uma gama maior parâmetros como anisotropia do material era feita somente de forma indireta, fazendo com que o desenvolvimento ficasse bastante lento, dependendo de testes práticos.

“O tempo de desenvolvimento pode ser reduzido de forma acentuada com o uso do AI-FORM®, proporcionando uma redução drástica em ajustes no ferramental” de acordo com Portolan.

Comparada com métodos convencionais, a simulação de estampagem permite um aumento significativo no número de projetos que podem ser testados antes da fabricação de estampos definitivos.

O uso de softwares avançados na simulação permite a otimização de parâmetros de processo em questão de horas.

A otimização automática, disponível no AI-FORM®, faz seu uso ser ainda mais eficaz, permitindo que os parâmetros de processos sejam otimizados, dentro de intervalos factíveis para a produção, e não só em um caso teórico.

A otimização dos parâmetros de processo no AI-FORM®, é executado por uma tecnologia única chamada “Equivalent input”, onde os parâmetros a serem otimizados são inseridos de uma forma

Receba nossa NEWSNEWS

PORTAL NEWSLETTER

Nome:*

E-mail:*

Qual sua área de interese?

Estampagem

Forjamento

Tratamento Térmico

Engrenagens

RECEBA

ARTIGO

Fig. 4. Peça em aço inoxidável Fig. 6. Diagrama FLD com curva FLC do material aço inox alternativo e zonas por qualidade

0.7

0.65

0.6

0.55

0.5

0.45

0.4

0.35

0.3

0.25

0.2

0.15

0.1

80% 90% 100% 110% 120% 80%

90% 100%

110%

120% K

0.5104

0.5742 0.638

0.7018

0.7656

Material properties for DOE analysis K was the working hardening factor

Fig. 7. Exemplo de propriedades de materiais para uma análise DOE (Design of Experiments)

Interation. No Friction HF MATK FLC01 FLC02 Thick 01 Thick 02

gráfica. Qualquer parâmetro e variável pode ser otimizada. Esta inovação expande grandemente o campo de aplicações da Inteligência Artificial na estampagem e elimina as limitações dos softwares tradicionais em que apenas poucos parâmetros podem ser otimizados.

Tempos utilizados em uma simulação com otimização automática multi-objetivos no AI-FORM®: • Conversão CAD e setup do primeiro modelo: ~2 horas. • Cálculo da primeira simulação: < ½ hora • Setup da otimização multi-objetivos no AI-FORM com DOE: ~1 hora • Cálculo do modelo DOE (25 variantes de projeto, modo paralelo de execução): 5 horas • Análise dos resultados e relatórios: de ~1 hora.

O autor Oswaldo Ravanini é da Autolens Engenharia e Consultoria Ltda., São Paulo - SP. Você pode contatá-lo pelo tel. (11) 3280-2503 ou através do site www.autolens.com.br

Fig. 8. Exemplo dos resultados do “Parallel Plot” do AI-FORM®, após a otimização automáticas de parâmetros de estampagem (neste caso atrito, força do prensa-chapas, coeficiente K do material, espessuras em duas regiões da peça, entre outros)

ARTIGO

AVALIAÇÃO DO RAIO DE DOBRA PARA O AÇO DE ALTA RESISTÊNCIA QUARD 500

Josimar Teixeira dos Santos, Fabiano da Silva Brites e Lírio Schaeffer, UFRGS, Rio Grande do Sul - Brasil

O surgimento recente na indústria de aços com maior resistência tem dado aos componentes maior vida útil e menor peso aos equipamentos, porém, ainda pouco se sabe a respeito da conformação deste tipo de material. Este trabalho tem por objetivo analisar o raio de dobra para o aço Quard 500, com dureza de 500 HB e espessura de 4,76 mm, de modo que não ocorra o surgimento de trincas superficiais durante o processo de conformação. Serão ainda analisadas equações teóricas apresentadas pela literatura para dar suporte aos projetos relacionados aos processos de dobramento de componentes, empregando aços de alta resistência mecânica. Para este experimento foram confeccionados três punções com diferentes Raios de Dobra, sendo eles de 16, 18 e 20 mm. A conformação foi realizada a frio e todas as amostras foram dobradas com o ângulo de 90° com auxílio de uma matriz V com abertura (W) de 50 mm. Em relação à direção de laminação as chapas foram dobradas transversalmente ao sentido de laminação. Os resultados obtidos comprovam ser possível a conformação deste material com um raio (mínimo) de 16 mm.

ATabela 1 indica alguns dos principais processos de conformação empregados na indústria atualmente. Em geral esses processos são realizados através de forças de compressão e/ou tração, a conformação também pode ocorrer em temperatura ambiente ou a quente. A Tabela 1, indica se o processo é realizado através de forças de compressão ou tração, assim como, se o mesmo é realizado a frio ou a quente.

Entre os processos indicados na (Tabela 1), destaca-se o Processo de Dobramento (Fig. 1), geralmente realizado por dobradeiras com auxílio de uma matriz e um punção, onde é preciso levar em conta alguns parâmetros: o raio de dobra ou curvatura (R) , a elasticidade do material, ângulo de dobra (α), espessura da chapa (s) entre outros [1]. O processo de dobramento pode ser dividido em duas categorias: dobramento a frio e dobramento a quente, sendo o primeiro mais usual na indústria, já o processo a quente é indicado para chapas com espessuras maiores que 4,76 mm ou para materiais com maior resistência [1] .

Revisão Bibliográfica O Processo de Dobramento (Fig. 1) vem sendo aplicado na indústria há muitos anos, trata-se de uma técnica comum, porém os estudos realizados nessa área, voltados aos aços de alta resistência, são relativamente recentes [3] .

O dobramento ocorre através da deformação plástica que um determinado material sofre. Entre os métodos de estampagem, este apresenta grande versatilidade podendo obter peças com ângulos que variam de 180°

ARTIGO

Fig. 1. Processo de dobramento de uma chapa [4]

Fig. 2. Área inicial do corpo de prova antes do ensaio de tração [4]

Tabela 2. Composição química do Quard 500 [10]

Tabela 3. Relação para dimensionamento do raio de dobra e abertura da matriz [10]

Tabela 4. Propriedades mecânicas [10]

até o ângulo dimensionado para a abertura da matriz. Porém, com o desenvolvimento de novos materiais com maior resistência e menor conformabilidade, se torna ainda mais difícil a fabricação de peças dobradas a frio, principalmente quando se deseja obter um Raio de dobra (R) pequeno [5] .

O processo de dobramento se caracteriza quando a chapa é dobrada através da força exercida pela prensa em decorrência da força empregada pelo punção, sendo a chapa pressionada contra a matriz, assumindo assim, a sua forma final [6], quando se desconsidera o Retorno Elástico. Conhecer o raio mínimo de dobra (Rmin) é fundamental para realizar esse tipo de processo, de modo que não ocorram trincas durante o dobramento.

Raio Mínimo de Dobra Para que se evite trincas na face externa o Raio de Dobra (R) deverá possuir um valor igual ou superior ao Raio Mínimo (Rmin). O Raio Mínimo de dobramento nada mais é do que o limite de conformação do material, ou seja, o menor raio que a chapa pode ser dobrada sem a ocorrência de trincas [7]. Este, em geral, é apresentado como um valor múltiplo da espessura da chapa, como por exemplo, 3 x s (três vezes a espessura da chapa) [7]. Por isso, é um dos principais parâmetros visando o dobramento de uma peça, sendo definido de acordo com o tipo de metal a ser dobrado assim como sua espessura. Quanto maior a dureza do material, maior também deverá ser o raio mínimo de dobra [8] .

Para chapas de alta resistência com espessuras finas, se recomenda que o Raio mínimo (Rmin) de dobramento seja igual ou maior que 5 x s (cinco vezes a espessura da chapa) [7]. O Raio mínimo não pode ser considerado um parâmetro preciso, embora, existem equações que consideram até mesmo a redução de área (q) encontrada no ensaio de tração. Caso (q), seja menor que

ARTIGO

Fig. 4. Corpo de prova para o dobramento

Fig. 5. Processo de fabricação do ferramental Fig. 3. Corpo de prova para o ensaio de tração

0,2 pode-se desprezar o deslocamento da linha neutra, desta forma o Raio mínimo (Rmin) de dobra será encontrado pela equação 1. No caso onde a redução de área (q) durante o ensaio de tração, é maior que 0,2, deverá ser considerado o deslocamento da linha neutra, deste modo, o Raio mínimo (Rmin) para dobramento será dado pela equação 2. Para as equações 1 e 2, é necessário conhecer a espessura da chapa (s). A redução de área (q) é obtida pela equação 3 através do

Onde: tração [mm²]; Af = Área final do corpo de prova após o ensaio de tração [mm²].

Além das equações citadas acima, o Raio mínimo de dobra pode também ser encontrado pelas equações 4 e 5 [8], [3] .

s = espessura da chapa [mm]; E = módulo de elasticidade

Fig. 7. (a) Tensão versus deformação relativa Corpo de prova 1; (b) Tensão versus deformação relativa Corpo de prova 2; (c) Tensão versus deformação relativa Corpo de prova 3

ensaio de tração [7] .

Onde:

A0 = Área inicial (Fig. 2) do corpo de prova antes do ensaio de do material [GPa]; σe = tensão de escoamento [MPa]; [-]. Al = alongamento da chapa

Dimensionamento da Matriz V O dimensionamento da matriz se dá principalmente por dois fatores: a abertura da matriz (W) e o ângulo de abertura, ambos indicados na Fig. 1. A largura (W) da matriz, pode variar entre quinze a vinte vezes a espessura do material, de acordo com a equação 6 [9]. Já a equação 7, determina a abertura da matriz como 8 x s [8] .

A empresa fabricante do material sugere na Tabela 3, a relação

abaixo (equação 8), para dimensão da abertura da matriz quando uma chapa com espessura inferior a 8 mm é dobrada transversalmente ao sentido de laminação [10] .

ARTIGO

Fig. 8. Amostras após os ensaios de tração

Fig. 9. Amostras após os ensaios de tração

Fig. 10. (a) Amostras conformadas com Rp 20 mm; (b) Amostras conformadas com Rp 18 mm; (c) Amostras conformadas com Rp 16 mm

����= 10. ���� Eq (8) uso desse aço especial permite uma redução significativa no peso final do componente. Para este trabalho será utilizado o Quard QUARD 500 500 fabricado pela NLMK, a Tabela 2 A família de aço Quard é conhecida pela sua apresenta a composição química deste alta resistência ao desgaste, que proporciona material [10] . ao produto um acréscimo relevante de sua Quanto à dureza o fabricante informa vida útil, muito utilizado em equipamen- que toda linha Quard possui um controle tos de britagem e moagem, peneiras, pás apurado de sua faixa de dureza, sendo realicarregadeiras, entre outros. Além disso, o zados ensaios a cada corrida de 40 toneladas. O aço utilizado neste trabalho a faixa de dureza que a NLMK indica em seu catálogo varia de 470 a 530 HB, ou seja, o Quard 500 possui uma tolerância quanto à dureza de +/30 HB. Na Tabela 3, a fabricante apresenta a relação para o raio mínimo de dobra (Rmin), assim como, a abertura da matriz (W) de acordo com a espessura (s), para que o mesmo seja conformado [10] .

A NLMK através de seu catálogo ainda indica outras propriedades importantes a respeito do Quard 500 conforme indicado na Tabela 5.

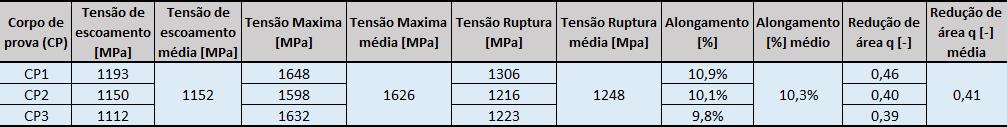

Materiais e Métodos Ensaio de Tração Os ensaios de tração foram realizados na máquina universal de ensaios MTS Landmark, presente no Laboratório de Ensaios Mecânicos da Unisinos. Esta máquina atinge uma força máxima de 190 kN, com deslocamento de até 150 mm. O ensaio de tração foi realizado para que fosse possível identificar o limite de escoamento real, assim como, a redução de área (q) do material.

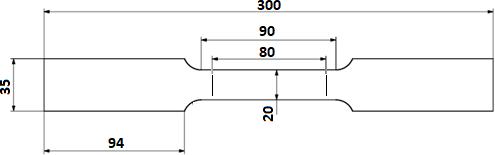

Os corpos de prova para a realização dos ensaios foram determinados através da ABNT NBR ISO 6892-1, a velocidade para a realização do ensaio foi de 0,02 mm/s, e se manteve constante, conforme indicado pela norma [12]. Para a fabricação, fez-se necessário o desenho técnico (Fig. 3) visando à manufatura destes componentes. Foram realizados 3 ensaios a temperatura ambiente.

Confecção dos Corpos de Prova para o Dobramento A elaboração dos corpos de prova (Fig. 4) com dimensão de 4,76 x 30 x 100 (espessura x largura x comprimento), seguiu os parâmetros determinados na ABNT NBR ISO 7438 [11]. Para que todas as dobras pudessem ser efetuadas perpendiculares ao sentido de laminação, foi inserido uma nota no desenho.

ARTIGO

Tabela. 5. Média dos resultados encontrados nos ensaios de tração

Tabela. 6. Resultados para o raio mínimo de dobra

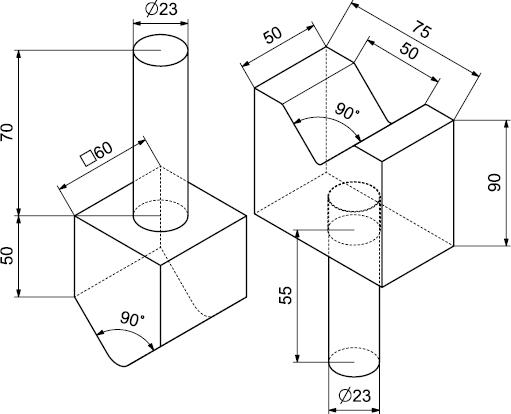

Projeto e Fabricação do Ferramental para o Processo de Dobramento em V A fabricação da matriz, assim como dos punções, foram realizadas em maior parte dentro da própria universidade. Todo processo de usinagem e soldagem foi realizado no Laboratório de Usinagem da Unisinos. A matéria prima utilizada para a fabricação destas ferramentas foi o SAE 1020.

Primeiro, foram usinados os blocos necessários para a fabricação dos punções, tal como, o bloco para a obtenção da matriz. Após a usinagem dos blocos, foi realizado o corte em V na matriz, bem como, o corte do ângulo de 90° e o raio de cada um dos punções através de uma máquina de eletroerosão a fio. Na sequência, as peças foram usinadas, onde receberam um furo com 23,5 mm de diâmetro para a fixação da haste. Por fim, foi usinada no torno uma haste com 23 mm de diâmetro e 70 mm de comprimento, sendo a haste da matriz fabricada com comprimento menor de 55 mm para aproveitamento do material. O projeto do ferramental pode ser observado através da Fig. 6.

Dobramento das Amostras Todas as peças foram dobradas no sentido perpendicular à laminação, sendo que a velocidade de dobramento foi determinada de acordo com a ABNT NBR ISO 7438, igual a 1mm/s. A matriz V foi fixada na mesma máquina utilizada no ensaio de tração, assim como, os punções conforme indicado na Fig. 6, para cada raio de dobra foram dobrados três corpos de prova. A matriz foi marcada com caneta permanente de modo que ajudasse a deixar as amostras centralizadas, e na mesma posição.

Resultados e Discussões Neste capítulo são apresentados os resultados obtidos durante a realização deste trabalho.

Ensaio de Tração A Fig. 7, mostra os resultados (tensão versus deformação relativa) obtidos para os ensaios com a temperatura ambiente. Como já mencionado foram realizados três ensaios, a fim de encontrar as tensões, o alongamento e a redução de área do material, a Tabela 5 apresenta a média dos resultados encontrados nos ensaios, para assim determinar o raio mínimo de dobra através das equações sugeridas no tópico 2.1.

Com relação ao tipo de rompimento ocorrido ao final do ensaio de tração, todas as amostras foram fraturadas na mesma região próximo ao raio da seção maior com a seção menor conforme evidenciado na Fig. 8. Isso pode ter ocorrido devido ao corte das peças ter sido realizado por oxicorte, já que esse tipo de corte não possui um acabamento superficial excelente. Logo, em virtude da mudança de seção somado com um acabamento pode ter deixado alguma imperfeição no material, o que resultou a fratura nesta região. O que explicaria o fato de todas as amostras romperem próximas ao raio de concordância.

Definição dos Raios de Dobramento Conhecida a redução de área (q), a tensão de escoamento, assim como, a tensão máxima e o alongamento do material, pode-se então encontrar o raio de dobra pelas equações sugeridas no tópico 2.1. Os resultados para estas equações podem ser vistos na Tabela 6.

Nota-se que os resultados obtidos pelas equações acima não se aproximam uma das outras, pelo contrário, os valores encontrados se distanciam muito de uma equação para outra. É importante ressaltar que os autores de onde essas equações foram tiradas não deixam claro se elas servem para todo tipo de dobramento, no trabalho em questão foi realizado o dobramento do tipo V, e durante as pesquisas não foi encontrada uma equação para o raio mínimo de dobra própria para este tipo de dobramento.

Ferramental: Fabricação da Matriz V e Punções Para que fosse possível realizar todos os dobramentos, necessitou-se a fabricação da matriz e dos punções conforme já descrito no tópico 3.3. Os valores obtidos na Tabela 6 para as equações 2, 4 e 5 como já mencionado obtiveram valores bem distantes do indicado pela NLMK, por isso para este

ARTIGO

trabalho se optou em usar como parâmetro a indicação do fabricante onde para a espessura de 4,76 mm conforme evidenciado na Tabela 6 o raio mínimo de dobra deve ser de 16,66 mm.

A partir disto, optou-se por fabricar os punções partindo de um Rp (raio do punção) 16 mm, além de também ser testado outros dois raios maiores, sendo eles de 18 e 20 mm, sempre com intervalos de 2 mm devido ao custo e ao tempo para manufatura destes componentes.

A matriz utilizada neste trabalho foi fabricada seguindo a relação indicada na Tabela 3, encontrando uma abertura da matriz de 47,6 mm, optou-se então, por utilizar 50 mm, facilitando assim, a fabricação do componente e o ângulo determinado para a conformação de 90°. Dobramento das Amostras Os corpos de prova CP1, CP2 e CP3 dobrados com raio de 20 mm

não obtiveram trincas na superfície, conforme pode-se verificar na Fig. 10(a). Da mesma forma, as amostras CP4, CP5 e CP6, ao serem conformadas através do punção com 18 mm de raio não apresentaram fissuras na superficie, conforme Fig. 10(b). Por último, foi utilizado o raio de 16 mm para dobramento a frio, foram dobradas as amostras CP7, CP8 e CP9, mas nenhuma das amostras apresentou trincas na superfície, conforme indicado na Fig. 10(c).

Conclusão A elaboração deste trabalho foi fundamental para aprimorar os conhecimentos a respeito do processo de conformação de dobramento em chapas de alta resistência ao desgaste, sendo possível concluir que o ferramental desenvolvido para este trabalho atendeu perfeitamente o objetivo. Viabilizando o dobramento com os variados punções. Além disso, a matriz V com abertura de 50 mm e ângulo de 90° mostrou ser eficaz.

O Raio mínimo de dobra ideal, para o dobramento a frio de um aço de alta resistência ao desgaste com 500 HB sem que houvesse trincas na superfície durante o processo, foi o de 16 mm. O raio de dobra indicado pelo fabricante mostrou-se adequado para este tipo de material quando dobrado a frio.

Quanto as equações utilizadas para se obter o raio mínimo de dobra, não foi possível determinar uma equação ideal para o dobramento do tipo V para o material utilizado neste trabalho, visto que os valores obtidos não se aproximaram dos ensaios práticos. [1] MARCOS, F. Corte e dobragem de chapas. Ed Hemun 2007.

[2] FILHO, ETTORE BRESCIANI; DA SILVA , IRIS BENTO; BATALHA, GILMAR FERREIRA; BUTTON, SÉRGIO TONINI. CONFORMAÇÃO PLÁSTICA DOS METAIS. 6. ed. São Paulo: Unicamp, 2011. 254 p. ISBN 978-85-86686-641. Disponível em: http://www.fem.unicamp.br/~sergio1/CONFORMACAOPLASTICADOSMETAIS.pdf. Acesso em: 15 jul. 2020. SCHAEFFER, Lirio. Manufatura por conformação mecânica. Porto Alegre: IMPRENSA LIVRE, 2016.

[3] SSAB. HARDOX. DUREZA E RESISTÊNCIA, [s. l.], ca. 2019.

[4] FREES, MONIQUE VALENTIM DA SILVA. AVALIAÇÕES SOBRE O PROCESSO DE DOBRAMENTO DO AÇO NBR 6656 LNE 380. Orientador: Prof. Dr. Lirio Schaeffer. 2017. 100 f. Dissertação (Mestrado) - Engenharia de Minas, Metalúrgica e de Materiais da Universidade Federal do Rio Grande do Sul, Porto Alegre, 2017. Disponível em: https://lume.ufrgs.br/handle/10183/163428. Acesso em: 19 ago. 2020.

[5] DIETER, GEORGE E. Metalurgia Mecânica, 2ª edição. Ed Guanabara, Rio de Janeiro, 1981.

[6] PALMEIRA, Alexandre. PROCESSOS DE DOBRAMENTO & CALANDRAGEM. UNIVERSIDADE DO ESTADO DO RIO DE JANEIRO: [s. n.], 2005. Disponível em: https://pt.slideshare. net/Thrunks/cap-7-dobramento. Acesso em: 15 maio 2019

[7] JUNIOR, Ivar; CAVERSAN, Elpidio. TECNOLOGIA DE ESTAMPAGEM 2. São Paulo, 2012. Disponível em: http://www. eterfs.com.br/material/mecanica/APOSTILA_DE_ESTAMPO_FATEC-220813-3.pdf. Acesso em: 2 jul. 2019.

[8] NLMK. Aços de alta resistência ao desgaste Quard 500, [s. l.], ca. 2019. Disponível em: https://innova.vix.br/wp- content/ uploads/2018/09/Ficha-tecnica_QUARD-500-1.pdf. Acesso em: 22 out. 2019.

[9] ABNT, NBR ISO. 7438.(2016). Materiais metálicos: Ensaio de Dobramento.

[10] ABNT, NBR ISO. 6892-1. (2013). Materiais metálicos: Ensaio de Tração-Parte, v. 1.

[11] SCHAEFFER, Lirio; NUNES, Rafael; BRITO, Alberto. Tecnologia da estampagem de chapas metálicas. Porto Alegre: IMPRENSA LIVRE, 2017.

REVISTA 3ºANO ESTAMPAGEM

BRASIL CONFORMAÇÃO ESTAMPAGEM & Stamping & Forming Magazine Brazil

Revista de Corte, Estampagem e Conformação de Chapas, Arames e Tubos

Maio 2019

Estudo Virtual de Processos de Conformação

Embalagens Metálicas: Estampabilidade Aço x Alumínio

Infl uência do Prensa-Chapas no Springback Otimização de Processo de Clinching em Chapas

EXPOMAFE 2019 - Destaque Expositores Estampagem & Conformação BRASIL CONFORMAÇÃO ESTAMPAGEM &

Stamping & Forming Magazine Brazil

Revista de Corte, Estampagem e Conformação de Chapas, Arames e Tubos

Agosto 2019

PERFIL DA EMPRESA: PRENSAS SCHULER

Otimização na Estampagem de Chapas Metálicas

Infl uência da Força do Prensa-Chapas no Springback - Parte II

Comparação Ferramenta Convencional e Modular - Parte I

Processo de Estampagem Incremental em Geometria Tubular

Fazendo uma Ponte entre o Tryout e a Produção

Retrospectiva PHS 2018 TUBOTECH E WIRE 2019 - DESTAQUE EXPOSITORES

BRASIL CONFORMAÇÃO ESTAMPAGEM & Stamping & Forming Magazine Brazil

Revista de Corte, Estampagem e Conformação de Chapas, Arames e Tubos

Abril 2020

PERFIL DA EMPRESA: TRUMPF

Indústria 4.0 na Estamparia - Realidade Possível? Compensação do Spring Back em Modernas Carrocerias Leves Comparação Ferramenta Convencional e Modular - Parte II Retorno Elástico em Dobra “V” de Aços de Alta Resistência RETROSPECTIVA I SEMINÁRIO ESTAMPAGEM LANÇAMENTO: 1º CONGRESSO CONFORMAÇÃO METÁLICA BRASIL CONFORMAÇÃO ESTAMPAGEM &

Stamping & Forming Magazine Brazil

Revista de Corte, Estampagem e Conformação de Chapas, Arames e Tubos

Agosto 2020

PARTIAL HARDENING: ROTA ALTERNATIVA NO PROCESSO DE ESTAMPAGEM

O Uso do DOE na Otimização de Estampagem Estamparia: Integração Entre Tecnologias, Culturas e Departamentos Eliminando Barrigas em Peças de Aços de Alta Resistência

RETROSPECTIVA II SEMINÁRIO TECNOLOGIA ESTAMPAGEM - ONLINE

5 a 8 de Julho 2022 2022