10 minute read

Parametrische Planung im Holzbau

Erweiterungsbau mit Vorplatz und Pavillon © Basler & Hofmann AG/Stefan Kubli

Parametrische Planung im Holzbau Pilotprojekte am Erweiterungsbau von Basler & Hofmann im Kanton Zürich

Advertisement

Das eigene Büro als Entwicklungslabor Am firmeneigenen Erweiterungsbau ihrer Niederlassung in Esslingen im Kanton Zürich erprobte die Basler & Hofmann AG in einer Entwicklungspartnerschaft mit der Professur für Architektur und Digitale Fabrikation der Eidgenössisch Technischen Hochschule (ETH) Zürich und dem Holzbauunternehmen Erne AG Holzbau neue Planungs- und Bauverfahren. So ist der Bürostandort in Esslingen schon mehrfach zum unternehmensinternen Entwicklungslabor geworden; beispielsweise 1996 mit dem ersten Minergie-Bürogebäude im Kanton Zürich oder 2010 mit einem annähernd energieautarken Bürohaus, dessen Energiebedarf dank eines neuartigen Erdspeicherkonzepts ganzjährig durch die Sonne gedeckt wird.

Digitalisierungsmöglichkeiten ausloten Beim jüngsten Erweiterungsbau lautete nun der Anspruch, die Möglichkeiten der Digitalisierung im Planungs- und Bauprozess maximal auszuloten. Das komplette Gebäude wurde im Haus vorab am Computer als digitaler Zwilling erstellt. Gebaut wurde dann direkt aus dem Modell, also von der Bauleitung über die Bauausführung bis zur Produktion von Bauteilen gänzlich ohne Papierpläne. Der Erweiterungsbau liegt auf der Rückseite des bestehenden Gebäudes und bildet mit seinen beiden Seitenflügeln einen spitzen Winkel. In dem so gefassten Vorplatz sollte als Blickfang ein offener Außenpavillon entstehen, der sowohl aus der hier befindlichen großräumigen Cafeteria im Erdgeschoß als auch aus den darüber liegenden Stockwerken erlebbar ist.

»Future Tree«-Konstruktion © Basler & Hofmann AG/Stefan Kubli

Die »Future Tree« genannte Form, eine baumähnliche Konstruktion, besteht aus einer geometrisch komplexen »Krone« – einem Hebelstabwerk aus Holz – und einer ungewöhnlich geformten und strukturierten Betonstütze. Geometrisch komplexe Formen sind bislang mit konventionellen Planungs- und Baumethoden nur unter großem Aufwand realisierbar und bleiben daher meist Prestigebauten vorbehalten. Ziel des Vorhabens war es, mit Hilfe einer neuen parametrischen Planung und neuer Baumethoden die Realisierung dieser reichen architektonischen Formenwelt zu vereinfachen, um sie zukünftig auch bei alltäglicheren Bauobjekten anwenden zu können. Ein weiteres Experimentierfeld bot die Cafeteria selbst. Um eine möglichst optimale Raumakustik zu erreichen, wurden neue Wandaufbauten entwickelt, bei deren Konzeption und Montage gleichfalls ein neuartiges Bauverfahren zum Einsatz kam, das auf die sogenannte Augmented Reality (AR) – im Deutschen am ehesten übersetzbar als »erweiterte Realität« – setzt und den präzisen Bau höchstkomplexer Strukturen aus einem digitalen Modell ermöglicht.

»Future Tree«

Der offene Pavillon entstand in einer Entwicklungspartnerschaft, bestehend aus der Basler & Hofmann AG, der unter dem Namen Gramazio Kohler Research geführten Professur für Architektur und Digitale Fabrikation an der ETH Zürich und der Erne AG Holzbau. Die kombinierte Holz-Beton-Konstruktion plante das Projektteam vollständig parametrisch. Das Holztragwerk, die Krone, wurde mit einem Fertigungsroboter im Werk des Holzbauunternehmens erstellt. Sie weist eine Fläche von insgesamt 120 m 2 und ein Gewicht von rund 2 t auf. Für die geometrisch komplexe Betonstütze kam ein an der ETH Zürich neuentwickeltes Bauverfahren, das sogenannte Eggshell-Verfahren, zum Einsatz, das gänzlich neue Formen im Betonbau ermöglicht. Anders als bei einem herkömmlichen Entwurfs- und Planungsprozess wird bei einer parametrischen Planung die gewünschte Konstruktion nicht gezeichnet, sondern programmiert. Die Entwurfsabsicht wird anhand verschiedener Parameter in einem Programmcode erfasst. So entsteht ein parametrisches Modell des Bauvorhabens.

Einige Parameter sind fix vorgegeben wie zum Beispiel die Abmessungen des Pavillons, andere können, wenn das Modell einmal erstellt ist, beliebig variiert werden. Für den Entwurf und die Datengenerierung nutzten die Forschenden der ETH Zürich die Softwares Python, Grasshopper und Rhino. Die Dachstruktur des Future Tree besteht aus sogenannten reziproken, also in einem direkten gegenseitigen Wechselverhältnis stehenden Knoten, die aus acetylierter Radiata-Kiefer gebildet werden. Dieses Material besitzt eine hohe Formstabilität und ist von daher für frei bewitterte Konstruktionen besonders geeignet.

Links: Geometrie der Krone. Rechts: Darstellung der maximalen Anschlusskräfte in Längsrichtung © Basler & Hofmann AG

Im parametrischen Modell konnten zum Beispiel Maschenweite, Knotengröße und Wölbung verändert und damit die gesamte Geometrie der Struktur automatisch angepasst werden. Da das Modell mit den Statik-Programmen RSA und Sofistik verknüpft war, konnte schnell überprüft werden, welche Auswirkungen eine Veränderung in der Geometrie auf das Tragverhalten hat. Auf diese Weise wurden in einem iterativen Prozess architektonischer Entwurf und Tragverhalten aufeinander abgestimmt und optimiert. So sind zum Beispiel die Knoten im Bereich der Auskragung größer dimensioniert, um der Struktur dort mehr Steifigkeit zu verleihen. Kaum ein Knoten gleicht einem anderen. Die sieben in der oberen Ebene geführten Vorspannkabel konnten so angeordnet werden, dass die aus Schraubverbindungen bestehenden Anschlüsse der Holzkonstruktion möglichst wenig beansprucht werden. Das parametrische Modell ermöglichte es zudem, die 30 cm langen Edelstahlvollgewindeschrauben mit einem Durchmesser von 10 mm Durchmesser kollisionsfrei in der komplexen Geometrie zu platzieren.

Detail Verbindung »Stamm« und »Krone« © Basler & Hofmann AG/Stefan Kubli

Das parametrische Modell Das parametrische Planen löst auch Veränderungen im Planungsprozess aus: Während beim konventionellen Vorgehen Architekt, Ingenieur und Unternehmer sequentiell oder abwechselnd tätig sind, verlangt der parametrische Planungsprozess eine kontinuierliche Zusammenarbeit – auch mit der Bauherrschaft. Im parametrischen Modell werden sämtliche Informationen zum Entwurf, zur Statik und zur Fertigung aufgenommen und abgestimmt. Damit Fertigungsdaten wie zum Beispiel Vorbohrungen bereits in das Modell einfließen können, ist bereits die Fertigungsplanung Teil der Entwurfsphase. Das parametrische Modell wird so zum Gemeinschaftswerk, das eine nahtlose Prozesskette vom Entwurf bis zur Montage ermöglicht.

Automatisierte Bauverfahren Die parametrische Planung erzeugt hochkomplexe Strukturen, die in der notwendigen Präzision von Menschenhand kaum mehr gebaut werden können. Die Entwicklung der parametrischen Planung geht deshalb eng einher mit dem Einsatz von Robotern im Bauwesen. Die Daten aus dem parametrischen Modell des Future Tree flossen direkt an die Produktionsmaschinen des Holzbauers. Der Roboter sägt, bohrt und positioniert die Holzstangen entsprechend dem Modell, der Mensch überwacht den Prozess und übernimmt die finale Verschraubung der Elemente.

Schalung aus dem 3-D-Drucker Um den Übergang zwischen dem ca. 2,50 m hohen »Betonstamm« und der Holzkonstruktion möglichst fließend zu gestalten, war für die Stütze eine außergewöhnliche Formgebung gewünscht. Ungewöhnliche Betonstrukturen verlangen bei einer herkömmlichen Bauweise eine aufwendige Schalungskonstruktion. Diese wird dabei oft fast zu einem eigenständigen Kunstwerk, das letztlich jedoch nur »Abfall« ist. Forscherinnen und Forscher der Gramazio Kohler Research entwickelten deshalb gemeinsam mit dem Forschungsteam der Professur für Physikalische Chemie von Baumaterialien an der ETH Zürich ein neues Verfahren, mit dem auf effiziente Weise außergewöhnliche neue Formen im Stahlbetonbau realisiert werden können. Hierbei wurde die Geometrie der Stütze gleichfalls parametrisch geplant. Die Daten aus dem Modell wurden direkt an einen 3-DDrucker übermittelt, der die Schalung aus Kunststoff druckte. Diese Schalung war nur 1,50 mm dick, weshalb sie zu Recht »Eggshell« genannt wird. In eine solch fragile Schalung kann kein herkömmlicher Beton gefüllt werden, da der Druck des Frischbetons sie zerstören würde. Die Materialwissenschaftler der ETH Zürich entwickelten deshalb eine Betonmischung, die sich durch eine hohe Frühfestigkeit auszeichnet.

Entfernung der Schalung von der Betonstütze © Gramazio Kohler Research, ETH Zürich

Die rund 700 kg schwere Stütze des Future Tree erhielt dank des Eggshell-Verfahrens eine organische Form mit einer feingliedrigen Gitterstruktur, die so mit einer herkömmlichen Schalung nicht hätte realisiert werden können. Die Schalung selbst kann nachfolgend eingeschmolzen und wiederverwendet werden. Im Oktober 2019 wurden die Bauteile des Future Tree nach Esslingen transportiert und vor Ort montiert. Auch wenn es sich um ein vergleichsweise kleines Objekt handelt, konnte damit der Nachweis erbracht werden, dass die neuen Entwurfs-, Planungs- und Baumethoden nicht nur im Labor, sondern auch für ein reales, gebrauchstaugliches Bauobjekt eingesetzt werden können. Der Future Tree gibt eine erste Ahnung davon, was mit diesen Methoden in Zukunft noch möglich sein wird.

Einklang von Ästhetik und Akustik Häufig ist die Raumakustik in modernen Gebäuden mit ihren großzügig ausgelegten Räumen, Glasfassaden und Betonwänden ein Problem. Zwischen den harten, vielfach parallelen Flächen werden die Schallwellen ungehindert hin und her reflektiert. Oft wird versucht, diesem Problem mit standardisierten Lösungen zu begegnen; anders beim Erweiterungsbau der Basler & Hofmann AG. Bei der Planung der Cafeteria war es das erklärte Ziel, die Möglichkeiten der Digitalisierung im Planungs- und Bau- bzw. Fertigungsprozess auch bezüglich einer ausgewogenen Raumakustik auszuloten. In einer Entwicklungspartnerschaft zwischen dem Ingenieurbüro Gramazio Kohler Research, der Professur für Architektur und Digitale Fabrikation an der ETH Zürich und der Erne AG Holzbau entstanden so Akustikwände, die zeigen, wie dank neuer digitaler Planungs- und Baumethoden Ästhetik und Raumakustik in Einklang gebracht werden können.

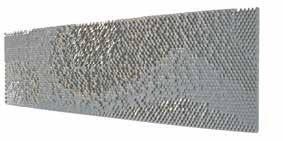

Blickfang aus über 8.500 Holzelementen Zum Planungsbeginn standen nur zwei Anforderungen fest: Neben einer exzellenten Raumakustik sollten die zu entwickelnden Elemente auch einen ästhetischen Blickfang bilden; Form, Material und Fertigungsmethode waren hingegen offen. In einem iterativen Entwurfs- und Planungsprozess nahm die Idee der Akustikwände allmählich Form an. Entstanden sind drei Reliefwände aus Holz mit einer Gesamtfläche von rund 90 m 2 , die aus mehr als 8.500 identischen Holzelementen bestehen. Die einzelnen Reliefelemente wurden dabei bewusst so angeordnet, dass sie im Tagesverlauf ein veränderliches, architektonisch beeindruckendes Licht-SchattenSpiel generieren.

Programmierte Akustik Die Akustikwände wurden von Forschenden der ETH Zürich parametrisch entworfen – das heißt, sie wurden anhand relevanter Parameter programmiert. Einige Parameter wie die Längen und Höhen der Wände waren fix vorgegeben, andere Parameter wie die Position der einzelnen Elemente in der Wand und ihre Rotation konnten beliebig variiert werden. Dadurch, dass die einzelnen Elemente versetzt zueinander positioniert wurden, entsteht die reliefartige Struktur. Diese sorgt für eine diffuse Streuung des Schalls. Durch bewusst gestaltete »Lücken« zwischen einzelnen Elementen wird zudem Schall in den Hohlraum hinter den Wänden absorbiert.

Akustische Simulation © Basler & Hofmann AG

Die einzelnen Holzquader aus Weißtanne sind an der sichtbaren Seite zweifach abgeschrägt: einerseits, damit der Schall diffus reflektiert wird, andererseits um durch den entstehenden Schattenwurf eine ästhetische Wirkung zu erzielen, da so an der Wand gezielt Muster erzeugt werden können. Waren die einzelnen Parameter erfasst, ließen sich innerhalb kürzester Zeit unzählige Gestaltungsvarianten (Graubilder) generieren. Die einzelnen Varianten wiederum konnten als digitale 3-D-Modelle direkt in das akustische Simulationsprogramm eingelesen, analysiert und mit dem Verfahren der Auralisation »hörbar« gemacht werden. Die Akustikingenieure hatten dadurch die Möglichkeit, relativ schnell zu überprüfen, welche Auswirkungen eine Veränderung in der Geometrie auf akustische Kennwerte wie Nachhallzeit und Sprachverständlichkeit hat. Und die Holzelemente konnten so in enger Zusammenarbeit zwischen den Architekten und Akustikexperten im Modell optimal unter ästhetischen und funktionalen Gesichtspunkten angeordnet werden.

Augmented Reality Mit einem herkömmlichen zweidimensionalen Plan wäre es fast unmöglich gewesen, derart komplexe Bauelemente zu realisieren. Für den Bau der Akustikwände entwickelten Forschende der ETH Zürich eigens eine Augmented-Reality-Anwendung. Diese visualisierte den Monteuren auf einem Bildschirm die exakte Position jedes Holzquaders. Das wichtigste Werkzeug der Monteure des Holzbauunternehmens war ein kleiner Controller, ein Bedienelement mit integrierter Kamera. Mit dieser konnten sie die Lage eines Quaders erfassen. Stimmte die Position, fixierten die Monteure das Element mittels Klebstoff in der Wand. So nahmen die Wände Schicht für Schicht Form an.

Drehprinzip

Graustufenbild

Visualisierung der Akustik mittels Grau- und Schattenbild © Gramazio Kohler Research, ETH Zürich Schattenbild

Ästhetik und Akustik überzeugen Die Cafeteria mit den drei Akustikwänden wurde im Juni 2019 eingeweiht. Die Wände überzeugen sowohl mit ihrem einzigartigen architektonischen Ausdruck als auch mit ihrer akustischen Wirkung. Kontrollmessungen der Akustikingenieure haben gezeigt, dass Simulation und Realität übereinstimmen. Die Nachhallzeit und Sprachverständlichkeit sind sogar etwas besser als erwartet. Auch tiefe Frequenzen unterhalb von 250 Hz werden gut gedämpft, ein Ergebnis, das bisher ausschließlich mit sehr kostspieligen Tieftonabsorbern oder großen Aufbauten zu erreichen war. Die Akustikwände stehen damit stellvertretend für das Potential, welches sich aus der Verbindung von parametrischer Planung, Simulationen und neuartigen digitalen Bauverfahren ergibt.

Stefan Teufel Fachjournalist, München

Detailansicht Akustikwand © Basler & Hofmann AG/Stefan Kubli

Bauherr Basler & Hofmann AG, Esslingen/Schweiz

»Future Tree«

Architektur und Technologie Gramazio Kohler Research, Professur für Architektur und Digitale Fabrikation, ETH Zürich/Schweiz

Baustatik und Konstruktion Basler & Hofmann AG, Esslingen/Schweiz mit Erne AG Holzbau, Laufenburg/Schweiz und SJB Kempter Fitze AG, Herisau/Schweiz

Entwicklung Bauverfahren und Produktion Holzbau Erne AG Holzbau, Laufenburg/Schweiz

Entwicklung Bauverfahren und Produktion Betonstütze Gramazio Kohler Research, ETH Zürich/Schweiz mit Professur für Physikalische Chemie von Baumaterialien, ETH Zürich/Schweiz Akustikwände

Projektleitung Akustik Basler & Hofmann AG, Esslingen/Schweiz

Architektur und Parametrisierung Gramazio Kohler Research, Professur für Architektur und Digitale Fabrikation, ETH Zürich/Schweiz

Entwicklung AR-Montagesystem Akustikwände Robotic Systems Lab, Institut für Robotik und Intelligente Systeme, ETH Zürich mit Gramazio Kohler Research, Professur für Architektur und Digitale Fabrikation, ETH Zürich

Fachplaner Akustik Basler & Hofmann AG, Esslingen/Schweiz mit Strauss Elektroakustik GmbH, Bern/Schweiz

Realisierungspartner Erne AG Holzbau, Laufenburg/Schweiz