Capitolo III

Formatura ed altre lavorazioni meccaniche effettuate dopo la zincatura

In genere, si sconsiglia di procedere a lavorazioni meccaniche sugli articoli zincati a caldo per il rischio di danneggiamento del rivestimento zincato. In tutti i casi in cui si pratichino lavorazioni meccaniche post-zincatura, gli eventuali danneggiamenti al rivestimento non sono, ovviamente, ascrivibili alla responsabilità dello zincatore.

III.1 LAVORAZIONI DI PIEGATURA E FORMATURA MECCANICA

Se non è proprio evitabile effettuare operazioni di piegatura e formatura meccanica, nel praticarle occorre osservare la massima cautela per creare il minor danno possibile al rivestimento. La zincatura, intesa come successione di leghe Fe/Zn sulla superficie dell’acciaio, anche se molto resistente alle abrasioni non è malleabile allo stesso modo del substrato. Lo strato di leghe ferro-zinco pur essendo saldato al substrato con tenacità, è più duro e fragile dell’acciaio, perciò vanno osservate delle semplici regole per minimizzare il rischio di criccature e distacchi del rivestimento, se questo viene sottoposto alle forti tensioni di una piegatura:

- utilizzare raggi di curvatura nella piegatura più larghi possibile;

- tener conto dello spessore della sezione (o del diametro, se si tratta di barre) e fare in modo che il diametro di curvatura sia almeno tre volte lo spessore della sezione. Per i tondini di acciaio il diametro di piegatura non dovrà essere più piccolo di una misura pari a tre volte il diametro dei tondini stessi. Ciò, comunque, non comporta una garanzia che il rivestimento non subirà danni. Il rischio aumenta, a parità di spessore dell’acciaio, all’aumentare dello spessore della zincatura. Anche la composizione del rivestimento influenza il suo comportamento in caso di curvatura: leghe più ricche in ferro (di colore grigio opaco tendente allo scuro), ancorché più spesse, risultano meno resistenti alla tensione della piegatura;

- quando le condizioni lo permettano, effettuare la piegatura subito dopo la zincatura o quando l’articolo è ancora caldo (non riscaldare mai, comunque, il pezzo oltre 150-200°

C per effettuare queste lavorazioni);

- anche la velocità alla quale l’operazione si compie è importante. Più la piegatura è veloce, maggiore sarà il rischio di danneggiamento.

Analoghe considerazioni nel caso di altre lavorazioni simili come ad esempio lo stampaggio e l’imbutitura.

Se tali lavorazioni sono inevitabili, i difetti procurati sulla zincatura, se di entità compatibile, possono, comunque, essere riparati con uno dei metodi precedentemente illustrati nel paragrafo I.1.5.

III.2 TAGLIO E FORATURA DOPO ZINCATURA

Il taglio e la foratura di pezzi già zincati comporta l’esposizione alla corrosione delle sezioni interessate, in genere di modeste dimensioni. Per le proprietà dello zinco l’ossidazione nelle zone lasciate scoperte procede più lentamente, ma è comunque necessario un opportuno ripristino (par. I.1.5). Come nel caso della piegatura, ragioni estetiche e funzionali rendono consigliabile che tali lavorazioni dopo la zincatura vengano ridotte al minimo indispensabile.

Capitolo IV

Influenza della composizione e della condizione superficiale dell’acciaio: scelta dell’acciaio

La reazione fe-zn: fasi intermetalliche ferro-zinco

I rivestimenti di zinco su acciaio, ottenuti da bagni fusi, consistono in strati di leghe a contenuto variabile di ferro e zinco, aderenti al substrato e, spesso, ricoperti all’esterno da uno strato di zinco puro, ovvero alla composizione del bagno di zincatura. Durante l’estrazione dei manufatti, infatti, un sottile strato di metallo fuso aderisce agli strati di lega formatisi durante l’immersione, viene trascinato fuori dal bagno e solidifica durante il raffreddamento. A tale strato superficiale si dà il nome di fase η

La fase η non è sempre presente in modo continuo. Se la reazione, cioè la formazione delle leghe, avviene con velocità tale da determinare il consumo della fase η immediatamente al di fuori dal bagno di zincatura, avviene l’affioramento contemporaneo, parziale o totale, delle leghe Fe-Zn in superficie. Tale condizione, perfettamente normale, riguarda tipicamente manufatti di elevato spessore (con maggiore inerzia termica) e acciai di particolare composizione chimica. Questo fenomeno è facilmente riconoscibile per l’aspetto grigio opaco e alquanto rugoso conferito al rivestimento zincato.

Sezione 1

effetti deLLA CoMPosizione deLL’ACCiAio

IV.1.1 Reattività dell’acciaio. Silicio e fosforo

Il processo di formazione del rivestimento di zincatura viene comunemente indicato con il termine di reazione. Non si tratta di una reazione di tipo chimico, ma di un complesso meccanismo di processi metallurgici.

Dalla comune esperienza si rileva che la reazione può avvenire più o meno velocemente in funzione della composizione dell’acciaio. In particolare, si verifica che particolari tenori di silicio (per percentuali comprese tra lo 0.04 e lo 0.14% e sopra lo 0.25%) danno luogo ad un aumento della velocità di accrescimento degli strati di leghe Fe-Zn, specialmente della fase

ζ – uno dei composti intemetallici che formano il rivestimento. Questi acciai si definiscono reattivi, e sono quelli che tendono a dare uno sviluppo abnorme dello strato e un tipico aspetto scuro uniforme o a celle.

La capacità di proteggere dalla corrosione non viene alterata dalla maggior o minore reattività. Un rivestimento più scuro non è meno protettivo, anzi può beneficiare dell’incremento di

della composIzIone e della condIzIone superfIcIale dell’accIaIo: scelta dell’accIaIo spessore. Non si può auspicare, comunque, un rivestimento troppo spesso (dell’ordine delle diverse centinaia di micrometri) perché esso tende a diventare fragile, non resistente agli urti e di aspetto scuro o rugoso molto pronunciato. In figura 4.1 il diagramma che definisce la dipendenza dal tenore di silicio della velocità di reazione Fe-Zn, con l’evidenziazione degli intervalli di particolare reattività.

4.1 Diagramma di reattività dell’acciaio al variare della concentrazione di silicio. In rosso l’intervallo di composizione Sandelin; in giallo l’iper-Sandelin.

IV.1.2 Caratterizzazione della superficie zincata in relazione alla composizione dell’acciaio (come concentrazione di silicio e fosforo)

iv.1.2.1 Reattività moderata: maggiore probabilità di aspetto brillante

IV.1.2.1.a Acciai a basso contenuto di Si e P Si < 0.04% e P < 0.02%

Con questa composizione si tende ad ottenere rivestimenti regolari con superficie brillante e sviluppo armonico delle fasi di composti intermetallici. Nel caso di acciai calmati all’alluminio, questo può causare qualche problema per raggiungere i valori di aderito richiesti dalle normative per gli spessori di acciaio minori. Occorre notare, però, che l’esperienza ha messo in evidenza un comportamento particolare di questi acciai, con una certa disomogeneità dello strato ed un picco di reattività, per contenuti di alluminio prossimi allo 0.04%.

IV.1.2.1.b Acciai di composizione intermedia non Sandelin: 0,14% < Si < 0,22% e P < 0.02%

Figura 4.3 Aspetto e micrografia del rivestimento di zincatura su acciaio con Si e P contenuti nell’intervallo indicato

Acciai di composizione intermedia ma, fuori dell’intervallo di Sandelin, che mostrano una reattività più accentuata e una microstruttura che lascia trasparire uno sviluppo colonnare della fase ζ. Ciò si traduce in una più accentuata rugosità. Il rivestimento cresce ancora in maniera regolare ma con spessori maggiori. Appare ancora brillante, ma la fase η risulta assottigliata. L’aspetto del rivestimento è ancora piuttosto omogeneo e regolare.

iv.1.2.2 Casi di iper-reattività

Se la composizione dell’acciaio rientra nei due intervalli considerati in questo paragrafo ai punti IV.1.2.2.a e IV.1.2.2.b la reazione Fe-Zn avviene con una velocità tanto forte da provocare uno sviluppo abnorme dello strato. Anche se gran parte della ricerca nel settore è volta a trovare dei rimedi al fenomeno, per cui lo zincatore ha a disposizione delle tecnologie (quali ad esempio le formulazioni di certe leghe) che tendono ad attenuare i fenomeni, non sempre si riesce a contenerli. Ci sono casi in cui sfuggono sostanzialmente al controllo, ragion per cui sarebbe consigliabile conoscere la composizione dell’acciaio preventivamente (vedi anche par. V.2.2). Di seguito vengono proposti casi in cui il risultato della zincatura potrebbe non essere soddisfacente per considerazioni di tipo estetico, ma anche per fatti funzionali. Infatti, lo spessore può essere troppo elevato con rischio di scarsa coesione al substrato (il rivestimento può fratturarsi in conseguenza di urti o sollecitazioni meccaniche impulsive). Ciò è dovuto semplicemente all’effetto di leva meccanica che si verifica applicando gli impulsi su spessori abnormi di rivestimento, più che per una mancanza effettiva di adesione. Se l’aspetto rugoso non costituisce un problema, se il pezzo non è destinato ad essere esposto a rischio di urti e sollecitazioni impulsive o se i sovra-spessori sulle superfici significative non comportato difficoltà funzionali, il tutto può ancora rientrare nei limiti di accettabilità. È però sempre necessaria una valutazione caso per caso.

IV.1.2.2.a Caso di iper-reattività con 0,04% < Si < 0,14% (intervallo di Sandelin) o alto fosforo P > 0.025%

Acciaio di composizione appartenente ad un intervallo in cui la reattività raggiunge un picco – come si può rilevare in figura. L’aspetto del rivestimento è molto rugoso, irregolare con struttura micrografica amorfa. Lo spessore risultante può anche misurare parecchie centinaia di micrometri.

IV.1.2.2.b Caso di iper-reattività con 0,25% < Si (iper-Sandelin) e P < 0.02%

La fase intermetallica ζ cresce fino a consumare in tutto od in parte la fase η, come conseguenza della accresciuta velocità di reazione. Il rivestimento che si ottiene ha uno spessore da alto a molto alto con aspetto che può andare dal grigio chiaro al grigio scuro con o senza comparsa di celle.

iv.1.2.3 il concetto di zincabilità e la definizione di acciaio zincabile Il risultato ottenibile dalla zincatura di acciai di diversa composizione è, in genere associato al concetto di zincabilità. Questa è una nozione che si ritrova formalizzata anche in alcune norme, ma che richiede alcune puntualizzazioni in relazione al suo autentico significato.

La zincabilità è generalmente intesa come la caratteristica dell’acciaio in base alla quale esso tende a sviluppare in modo regolare gli strati di lega zinco-ferro fino ad ottenere aspetto e

spessore accettabili.

Il concetto è stato utilizzato in passato nella normativa per fornire indicazioni su caratteristiche di composizione dell’acciaio che non dessero luogo a rivestimenti di spessore abnormi, non resistenti in maniera soddisfacente agli urti, inammissibili per la normale funzione dell’articolo e con aspetto estetico peggiore. Questa era la linea seguita dalla normativa NF A 35 503: 1994, a lungo l’unico riferimento a livello internazionale per questa questione, tanto da essere esplicitamente citata nella norma EN ISO 14713:1999.

Pur essendo la zincabilità, in questa accezione, un concetto piuttosto relativo, si ponevano dei limiti rigidi in tre classi di composizioni di acciaio. Anche se l’obiettivo da perseguire consisteva in un più agevole controllo della qualità del prodotto, non si teneva nella giusta considerazione che: - i limiti di composizione possono cambiare a seconda dei risultati che si vogliono ottenere. Possono risultare perfettamente adatti allo scopo acciai di composizione esterna alle classi rigide configurate;

- la tecnologia ha reso possibile, per certe composizioni, l’utilizzo di elementi alliganti che riescono a rallentare la reazione ferro-zinco richiedendo di fatto una flessibilità maggiore rispetto all’indicazione di limiti e alla configurazione di classi di acciai zincabili. Il significato di acciaio zincabile (in inglese: steel suitable for hot-dip galvanizing) è stato, dunque, successivamente rivisto nelle norme internazionali, in modo da indicare un substrato sul quale si possa realizzare un rivestimento in linea con le prescrizioni di qualità richieste dalla normativa UNI EN ISO 1461:2009 per l’aspetto, lo spessore e la funzione anticorrosiva, introducendo un riferimento chiaro per l’accettabilità ai requisiti previsti dalle normative. La norma EN ISO 14713-2:2010 attualmente propone, in forma tabellare, una descrizione del risultato prevedibile per ogni possibile composizione (intervallo Sandelin e iper-Sandelin compresi) – vedi anche paragrafo V.2.

Indicazioni normative sono presenti anche in standard relativi alla produzione dell’acciaio. La classe 2 della norma UNI EN 10025:2002, relativa all’acciaio laminato a caldo per impieghi strutturali, sancisce la zincabilità di tutto o quasi l’acciaio (Si < 0.35%), anche se con questa impostazione si perde la funzione che sarebbe deputata alla normativa di fornire le indicazioni necessarie per operare la scelta per un risultato soddisfacente secondo le esigenze della committenza. Anche per questo la UNI EN 10025:2002 è in fase di revisione per essere armonizzata rispetto alle più recenti indicazioni della norma UNI EN ISO 14713-2:2010. Vale la pena sgombrare il campo da un equivoco: il concetto di acciaio zincabile non indica brutalmente se l’acciaio o altro materiale ferroso sia adatto o meno a ricevere la zincatura a caldo. In relazione a ciò, si può tranquillamente affermare che la maggior parte degli acciai e dei materiali ferrosi possono essere zincati con risultati più che positivi. Le ghise, gli acciai malleabili, acciai fucinati, laminati a freddo ed a caldo, sono di norma adatti alla zincatura a caldo. Persino l’acciaio Cor-Ten ed alcuni acciai inossidabili (in particolare, la classe 300) possono essere zincati, nel senso che anche su questi acciai l’immersione nel bagno di zinco porta alla formazione di un rivestimento di zincatura regolare (ovviamente si tratta di casi che non hanno applicazioni pratiche per ovvie ragioni).

iv.1.2.4 Possibili risultati con acciai di diversa reattività. scelta dell’acciaio

È, dunque, più che mai opportuno che si fornisca una sorta di commentario alle norme che possa portare il fruitore della zincatura a caldo ad una scelta più consapevole dell’acciaio da

adoperare in vista del risultato voluto.

La composizione del materiale da sottoporre al processo di zincatura ha degli effetti sul risultato finale in termini di spessore e aspetto del rivestimento, ma la protezione offerta in termini di resistenza alla corrosione non risente delle differenze di aspetto della zincatura ottenibile su acciaio reattivo e le durate in servizio risultano in ogni caso proporzionali allo spessore rilevato. Il rivestimento appena prodotto con acciai di tipo IV.1.2.1.a è comunemente di aspetto brillante, a meno che l’acciaio non abbia uno spessore tale per cui la sua inerzia termica non ne

provochi un mantenimento prolungato a temperature elevate, anche fuori dal bagno. In queste condizioni, oltre la temperatura minima di 300° C, la reazione procede ancora con cinetica apprezzabile e può arrivare a trasformare interamente la fase η in fase ζ

Come già affermato, se la velocità di formazione del rivestimento non eccede la velocità con cui lo zinco viene deposto per semplice trascinamento, per un acciaio di tipo IV.1.2.1.b. la fase η brillante si assottiglia ma non scompare del tutto e riesce comunque a coprire tutta la superficie. L’aspetto sarà brillante ed in tutto simile allo zinco ma saranno evidenti gli effetti della crescita sottostante della fase ζ. Il rivestimento sarà caratterizzato da una rugosità maggiore. In entrambi i casi IV.1.2.1.a e b. l’aspetto brillante non è definitivo. Infatti, la zincatura nel tempo, per interazione con l’aria, tende ad assumere un colore grigio metallico spento che è conseguenza della formazione della patina di passivazione, che ne determina la resistenza alla corrosione.

Le proprietà anticorrosive, dunque, non risentono affatto di questa variazione di colore o di brillantezza e si mantengono inalterate nel tempo. All’aumentare della velocità di accrescimento dello strato, su acciai più reattivi, le fasi intermetalliche tendono ad affiorare, la fase η non ricopre completamente la superficie e tende a scomparire. In questo modo, si determinano sul manufatto aree con differenti sfumature, aspetto cellulare e, nelle condizioni in cui le leghe affiorano completamente si giunge fino al grigio scuro opaco su tutta la superficie. In genere, l’aspetto e le differenze tra grigio più chiaro o più scuro della superficie possono essere tollerate se non comportano disuniformità spiccate o abnormi rugosità. Si può avere anche un certo beneficio dall’incremento dello spessore dello zinco a patto che questo non sia eccessivo. Nella maggior parte dei casi, l’aspetto a celle non è esteso sulla superficie del manufatto. In più con il tempo il colore dello zinco tende ad uniformarsi.

Per quanto possibile, seppur senza ottenere un completo controllo, nel tempo sono state sviluppate tecniche che tendono ad attenuare il fenomeno, soprattutto attraverso l’utilizzo di leghe di zinco con piccole aggiunte di altri elementi. Ciò ha fatto sì che la stragrande maggioranza dei rivestimenti ottenibili con gli acciai reattivi sia ancora conforme ai requisiti richiesti dalla norma ISO 1461, con una maggiore uniformità e levigatezza superficiale. Ci sono, tuttavia, rare situazioni in cui la qualità dell’acciaio è tale che proprio non si riesce ad ottenere un risultato soddisfacente. Ciò è, purtroppo, in larga parte non prevedibile fino a che il manufatto non viene estratto dalla vasca di zincatura.

Il distacco parziale del rivestimento che si nota in alcuni casi è dovuto ad una frattura nello spessore del rivestimento dovuta a urti o impulsi accidentali. Il rivestimento fatto di leghe a più alto tenore di ferro risulta fragile. Il fatto che le leghe più profonde rimangano ancorate alla superficie indica che non si tratta di difetti di adesione (in genere tale valore misurato con prove di trazione è intorno ai 20MPa, superiore di gran lunga alla più aderente delle vernici). Per questo la UNI EN ISO 1461 afferma che, in genere, non è necessario testare l’adesione della zincatura.

Su spessori di zincatura fino oltre 150-180 µm non avvengono fenomeni di fratturazione dello strato del tipo rappresentato in figura 4.8, se non in caso di urti molto forti o lavorazioni meccaniche di piegatura dopo zincatura molto severe, mentre sono più probabili se si superano i 250-300 µm.

iv.1.2.5 disuniformità di composizione superficiale. disuniformità di colata Il contenuto di silicio e fosforo, non varia solo da acciaio ad acciaio. I due elementi possono essere anche distribuiti in modo disomogeneo nello stesso acciaio (per un difetto di omogeneità durante la fase di produzione dell’acciaio stesso). Ci possono, dunque, essere zone superficiali a diversa reattività locale che possono dare luogo ad un aspetto generale non uniforme della superficie zincata.

Le colate possono anche differire da zona a zona, cioè può accadere che la composizione della porzione da cui è ricavato l’articolo da zincare non corrisponda perfettamente al resto della colata. Dato che anche per piccole variazioni di concentrazione il risultato della zincatura può essere completamente diverso, anche queste situazioni possono creare fenomeni di reattività inaspettati ed imprevedibili.

In questi casi, anche il certificato di composizione dell’acciaio, ovviamente, perde significato.

IV.1.3 Consigli per migliorare l’estetica dei manufatti zincati

I suggerimenti forniti nel capitolo 1 sulla miglior progettazione e predisposizione alla zincatura hanno un ovvio effetto sul miglioramento della resa estetica della zincatura. Ad essi possono essere aggiunte le seguenti indicazioni scaturenti dalle considerazioni fatte in relazione a composizione chimica e condizione superficiale dell’acciaio.

Per ottenere un’uniformità di aspetto dei manufatti appena zincati: - non assemblare i pezzi in acciai di diversa composizione e condizione superficiale. In ogni caso non combinare acciai diversi in un unico pezzo; acciai dissimili vanno zincati separatamente e assemblati dopo zincatura. Ciò creerà anche minori problemi per lo zin-

catore che dovrà decidere i tempi di immersione (il tempo di permanenza) all’interno dei bagni. In ogni caso, se, per assemblare lo stesso articolo si utilizzano prodotti di acciaio da forniture diverse, aumentano le probabilità che essi abbiano caratteristiche diverse e diano risultati di zincatura diversi dal punto di vista estetico; - evitare di usare insieme acciaio nuovo con acciaio vecchio o pezzi lavorati a caldo con acciaio laminato a freddo; - evitare l’uso di acciaio con superfici eccessivamente arrugginite, erose o forgiate, insieme ad acciaio con superficie intatta o ben levigata per effetto delle lavorazioni meccaniche. Se questo non è possibile, è preferibile sabbiare l’intero manufatto per uniformare le condizioni superficiali.

Occorre porre in evidenza che le proprietà anticorrosive della zincatura non sono in relazione con gli effetti di finitura superficiale. L’attenzione su queste particolarità di aspetto viene posta nei casi in cui il cliente abbia particolari esigenze estetiche. Le specifiche normalmente richieste e i requisiti delle normative tecniche prescindono da questi dettagli, a patto che le disuniformità sulle superfici caratteristiche (superfici significative) non siano di entità tale da creare problemi per la funzionalità del pezzo o si traducano in difetti quali punte acuminate o superfici taglienti che arrechino rischi per la sicurezza delle persone.

IV.1.4

Una trattazione a parte merita la zincatura di parti in ghisa. Tale lega non riveste certamente in edilizia il ruolo dell’acciaio, tuttavia, negli ultimi tempi è stata, per così dire, riscoperta. A differenza dell’acciaio, la ghisa è una lega di ferro e carbonio che contiene quest’ultimo elemento in quantità superiori all’1.8%. Similmente, sono generalmente maggiori anche le percentuali di silicio e fosforo.

Le diverse tipologie di fusioni sono classificate in fusioni di acciaio, ghisa a grafite lamellare (GGL) o grigia, ghisa a grafite globulare o sferoidale (GGG) e ghisa malleabile.

Nel primo caso si tratta dei getti di acciaio fuso in forma. Questo tipo è modellabile come la ghisa, ma mostra caratteristiche meccaniche superiori. Avendo composizione e caratteristiche corrispondenti all’acciaio, si comporta in maniera del tutto simile anche durante la zincatura a caldo.

Le ghise GGL e GGG possiedono un elevato contenuto di carbonio e silicio che determina una maggiore velocità di reazione tra zinco fuso e ghisa e quindi può portare alla formazione di rivestimenti spessi, grigi o a macchie grigie.

In funzione dell’aspetto alla rottura, la ghisa malleabile si distingue in ghisa malleabile a cuore nero (GTS) e a cuore bianco (GTW). I due tipi si ottengono mediante diversi tipi di trattamenti termici che conferiscono loro caratteristiche di malleabilità e lavorabilità.

Nella ghisa GTS il contenuto di carbonio è inferiore rispetto alla GTW, mentre quello di silicio è superiore. È evidente, quindi, da quanto esposto precedentemente, che per la ghisa malleabile a cuore nero si assisterà a una reazione ferro-zinco più rapida, al contrario della bianca per la quale si avranno valori normali.

Sia le superfici delle fusioni di acciaio sia quelle dei getti di ghisa da sottoporre a zincatura a caldo dovranno essere prive di residui di sabbia, carboni e cementi di ricottura, grafite e così via. Tali particelle possono resistere ai normali pretrattamenti eseguiti nelle zincherie, pertanto vanno sottoposte a decapaggio in miscele di acido cloridrico e fluoridrico (raramente disponibile nelle sedi di zincatura).

I residui possono essere eliminati con la sabbiatura soltanto se i manufatti non presentano sagomature particolarmente elaborate, che impedirebbero di ottenere risultati positivi. Inoltre, vanno sempre evitate stuccature di difetti superficiali, poiché produrrebbero inevitabilmente difetti nel rivestimento di zinco.

In generale, va ricordato che la ruvidità tipica della ghisa può originare rivestimenti di spessore superiore rispetto alle levigate parti in acciaio.

È infine preferibile adottare la zincatura a caldo per pezzi in ghisa di piccole dimensioni. All’interno delle parti di notevole grandezza possono infatti crearsi delle tensioni alle temperature della fusione di zinco, in grado di provocare lesioni più o meno gravi. I maggiori danni si verificano, in particolare, quando in oggetti di grandi dimensioni vengono accoppiate pareti e nervature con spessori tra loro molto diversi.

IV.1.5 Acciai suscettibili all’invecchiamento

L’infragilimento o perdita di duttilità dell’acciaio è spesso associata all’invecchiamento dell’acciaio stesso.

L’invecchiamento si riferisce all’aumento della durezza e resistenza associato ad una perdita di duttilità e tenacità nel tempo, che avviene in certi acciai particolarmente sensibili. Il fenomeno viene causato dalla precipitazione di elementi in lega, al bordo dei grani e lungo i piani di scorrimento, per sollecitazioni termiche e dall’aumento delle dislocazioni per gli sforzi indotti dalle lavorazioni a freddo.

Nel valutare l’idoneità alla zincatura, è quindi particolarmente importante considerare la composizione chimica del manufatto da trattare. Per quanto riguarda il silicio, bisogna tener conto, però, che non valgono gli stessi limiti di riferimento visti per l’acciaio. Nelle ghise, infatti, il silicio è presente accanto ad altri elementi chimici, ed in parte con essi combinato, e pertanto non dà luogo ad un rilevante ispessimento del rivestimento.

La perdita di duttilità dell’acciaio lavorato a freddo dipende da vari fattori che includono il tipo di acciaio (carico di rottura, caratteristiche di invecchiamento), spessore e grado di lavorazione a freddo, ed è accentuata nelle aree di concentrazione delle tensioni residue, come quelle causate da intagli, fori, filetti di piccolo raggio, curvature di piccolo raggio, ecc. Le contromisure per evitare tale fenomeno vanno ricercate nelle specifiche di composizione e di lavorazione del materiale – vedi anche paragrafo II.2.1 e norma UNI ENI ISO 14713-2. In particolare, i pezzi per i quali sono previste formature particolari, con possibilità di invecchiamento, andrebbero sempre prodotti con lavorazione a caldo o senza l’utilizzo di acciai suscettibili al fenomeno (ad esempio, per la presenza di concentrazione anche locale di nitruri o carburi).

IV.1.6 Acciai ad alta resistenza: Infragilimento da idrogeno

Sull’argomento leggere quanto scritto a proposito dei bulloni ad alta resistenza nel paragrafo I.1.4.2.b.

Sezione 2

Condizione suPeRfiCiALe deLL’ACCiAio

IV.2.1 Effetto sulla zincatura della condizione morfologica superficiale dell’acciaio

Oltre alla composizione chimica della superficie dell’acciaio, che costituisce il principale fattore per la crescita del rivestimento di zincatura, altri fattori contribuiscono a realizzare il risultato del processo di zincatura a caldo. Anche la condizione superficiale dell’acciaio è determinante per il risultato finale in termini di aspetto e spessore del rivestimento. Il particolare metodo di produzione dei componenti dei manufatti da zincare, se ne influenza la rugosità superficiale e il grado di ossidazione che l’acciaio presenta prima di entrare nel ciclo di trattamento della zincatura, influisce sull’aspetto finale del rivestimento e sul suo spessore.

A parità di condizioni, ad una rugosità maggiore corrisponde uno spessore di zincatura maggiore. Ruggine più o meno estesa e profonda sulle superfici di articoli in acciaio, processi di produzione per laminazione a caldo, lavorazioni di fucinatura, fusione o stampaggio, determinano condizioni di maggiore o minore rugosità superficiale, che comportano risultati finali differenti. Per una spiegazione del fenomeno, occorre considerare che le irregolarità topografiche superficiali, a livello macroscopico, e i bordi di grano, a livello microscopico, causano un accrescimento locale del rivestimento, durante la fase di zincatura. In certi casi, si può notare una evidenziazione delle disuniformità superficiali eventualmente già presenti.

Ciò è dovuto alla variazione di solubilità che si osserva in corrispondenza di un’interfaccia incurvata.

In corrispondenza dei picchi di rugosità, per fenomeni termodinamici, la solubilità del Fe nello zinco è più alta rispetto alle sezioni piane dell’interfaccia, come schematizzato in figura 4.10. La conseguenza di ciò è rappresentata da un incremento locale della velocità di dissoluzione

del substrato, un’accelerazione nella formazione di fasi intermetalliche che, precipitando, originano uno strato (ζ) localmente più spesso. La crescita del rivestimento risultante è lineare rispetto alla curvatura ed assume direzione radiale rispetto alla rugosità. Questo meccanismo di accrescimento facilita il contatto dello zinco con il substrato, il che accentua notevolmente il fenomeno. Dal punto di vista macroscopico, ciò risulta in una notevole accentuazione della rugosità della superficie dell’articolo rivestito.

Figura 4.10 Influenza della curvatura superficiale sulla reattività

Casi pratici in cui si verifica un aumento sostanziale della rugosità superficiale dei manufatti da sottoporre a zincatura sono:

- superfici eccessivamente arrugginite: richiedono tempi di decapaggio prolungati. Per la loro stessa natura, esse presentano una rugosità maggiore, dal momento che la ruggine penetra la superficie rendendola irregolare. Questo effetto è, successivamente, evidenziato dalla necessaria azione di decapaggio degli acidi;

- pezzi fucinati: presentano elevate rugosità e richiedono tempi di decapaggio prolungati. È necessaria, a volte, una pulizia meccanica preventiva mediante sabbiatura;

- lavorazione a caldo: c’è una differenza sostanziale tra acciaio lavorato a caldo ed acciaio lavorato a freddo. I pezzi assemblati da acciaio laminato a freddo tendono a spessori di rivestimento inferiori a causa della diversa (minore) rugosità di partenza; - tutti i casi in cui viene richiesta una preparazione superficiale tramite mezzi abrasivi (sabbiatura); - le ghise o gli acciai di fusione prima di essere zincati sono, in genere, sottoposti a sabbiatura (vedi anche paragrafo IV.1.4) anche per allontanare le inclusioni di sabbia che spesso si osservano nelle fusioni. La ghisa è particolarmente inadatta al decapaggio con gli acidi usualmente utilizzati (in genere soluzioni di acido cloridrico o, molto di rado, di acido solforico). In effetti, è possibile un decapaggio delle ghise in acido fluoridrico ma le difficoltà di processo e la pericolosità di gestione di tale acido rendono questa operazione poco consigliabile e, quindi, scarsamente disponibile sul mercato.

IV.2.2 Importanza della preparazione dell’acciaio

La qualità dei rivestimenti ottenuti mediante zincatura a caldo dipende in modo determinante

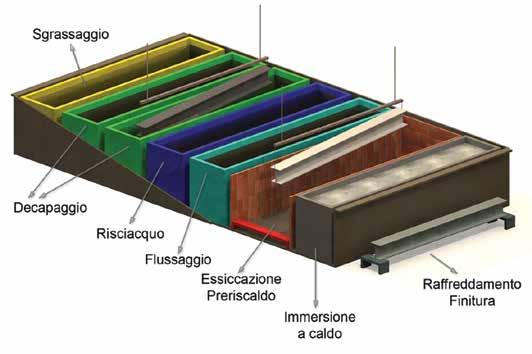

dalla preparazione della superficie dei manufatti nelle operazioni che precedono l’immersione nello zinco fuso. Le superfici da trattare vengono ripulite dalle scorie ed impurità mediante trattamento chimico di sgrassaggio e decapaggio. Solo raramente si ricorre a metodi di asportazione di tipo meccanico-abrasivo.

Gli agenti utilizzati mirano alla dissoluzione dei residui organici e degli strati di ossidi (sia generati dalle lavorazioni a caldo dell’acciaio che dall’arrugginimento per esposizione atmosferica), onde garantire il contatto diretto della superficie metallica dell’acciaio del substrato con lo zinco del bagno di zincatura.

In caso di incompleta rimozione di questi strati barriera, la reazione con lo zinco fuso non può avvenire e ciò causa nel rivestimento l’insorgenza di difettosità più o meno accentuate. Le fasi di sgrassaggio e decapaggio assumono, quindi, una notevole importanza per il processo di zincatura a caldo.

iv.2.2.1 Presenza di vernici non idrosolubili e di etichette

Sui pezzi in arrivo in zincheria non devono essere presenti macchie di vernice non idrosolubili o etichette adesive, che non possono essere asportate con il normale trattamento. Devono essere banditi anche alcuni oli non emulsionabili che non vanno via con i normali attacchi chimici. La loro presenza impedisce all’acido di decapaggio di effettuare la rimozione degli ossidi, essenziale per consentire lo sviluppo del rivestimento di zincatura. Nel caso di inosservanza di queste semplici regole, il risultato finale consiste nella mancanza totale del rivestimento di zincatura nelle zone interessate dalla presenza di tali sostanze o corpi estranei. L’aspetto comune di questi difetti è dato dalle caratteristiche bruciature dai contorni netti che ne ripercorrono il profilo. Le etichette vanno accuratamente rimosse. Per le vernici o materiali simili, occorre usare svernicianti e solventi speciali o bisognerebbe ricorrere ad una asportazione meccanica tramite sabbiatura, per pulire le superfici localmente, prima del pretrattamento chimico.

Un’alternativa all’utilizzo di etichette adesive o di marcature con vernici è l’utilizzo di targhette metalliche legate con filo di ferro, ovvero di segnature meccaniche dei pezzi, per esempio, tramite punzonatura diretta della superficie. L’utilizzo di etichette metalliche legate con filo devono essere applicate al materiale in modo che esse non si incollino al materiale durante la fase di zincatura.

iv.2.2.2 sabbiatura

Talvolta può essere necessario ricorrere alla sabbiatura in luogo del trattamento chimico prima della zincatura. I motivi possono essere diversi: per esempio, la presenza di calamine, scorie di fusione o altre impurezze ed inclusioi superficiali difficili da rimuovere altrimenti. I pezzi soggetti a fucinatura possono, in condizioni superficiali difficili, richiedere questo trattamento. Questa necessità è frequente per le ghise.

Occorre considerare che l’accresciuta rugosità superficiale dei pezzi conduce a spessori maggiori di zinco e ha un effetto probabile di maggiore rugosità del rivestimento di zinco ottenibile. Su alcuni tipi di acciaio particolarmente refrattari alla reazione ferro-zinco, la sabbiatura può essere usata per ottenere spessori maggiori, qualora l’utilizzo di un tempo di decapaggio prolungato non dia i risultati sperati.

La sabbiatura è da intendere, comunque, sempre come lavorazione speciale da concordare preventivamente con lo zincatore.

Capitolo V

La normativa italiana ed internazionale sulla zincatura a caldo

V.1 NORMA UNI EN ISO 1461:2009

La norma UNI EN ISO 1461:2009 recentemente pubblicata dall’Ente di Unificazione Nazionale – UNI, rappresenta la revisione della norma UNI EN ISO 1461:1999. Costituisce il riferimento, unitario per tutti i Paesi del sistema ISO, per fornire le specifiche di fornitura ed i metodi di prova per verificare la conformità dei rivestimenti di zincatura su articoli e manufatti zincati dopo costruzione di profili e lamiere di acciaio.

La norma non si applica a lamiere, filo o reti saldate che sono zincate a caldo in continuo, a tubi o condotte zincate in impianti automatici o semi-automatici dedicati, prodotti zincati a caldo che, come i bulloni, sono soggetti a specifiche normative.

V.1.1 Composizione del bagno di zincatura

Ci sono dei limiti di concentrazione a difesa della purezza tecnica dello zinco. Si fissa, infatti, inderogabilmente al 2% il tenore delle impurità e delle aggiunte tecnologiche che possono essere presenti nel bagno di zinco fuso. Ci sono prescrizioni più stringenti per quattro elementi: piombo, cadmio, alluminio e rame, la cui somma non potrà mai superare l’1,5%. La riduzione della loro presenza è richiesta dalle norme sulla purezza dello zinco per la fusione (EN1179, ISO 752, EN 13283), in cui tra l’altro si limita la concentrazione anche di ferro e stagno. Per questi due elementi, la norma ISO 1461 prevede una limitazione differente, per cui la differenza tra il 2% e la somma delle percentuali effettive dei quattro elementi summenzionati (Cd, Al, Pb e Cu), potrà essere colmata da ferro e stagno, assieme a nichel, bismuto, magnesio ed altri elementi aggiunti intenzionalmente o presenti come impurità. L’esclusione del ferro è giustificata dal fatto che la sua presenza nel bagno di zincatura è ovviamente inevitabile ma essa è minimizzata, per così dire in maniera automatica, dalla sua tendenza a precipitare sotto forma di matta di fondo. L’esclusione dello stagno è dovuta al fatto che può essere aggiunto al bagno di zincatura per particolari esigenze estetiche (rende più fluido il bagno e favorisce lo sviluppo della caratteristica stellatura del materiale zincato). Non c’è nessuna controindicazione al suo utilizzo per manufatti non destinati a sopportare carichi statici. Per i componenti strutturali si consiglia di evitare l’utilizzo di concentrazioni di stagno superiori allo 0.3%.

V.1.2 Proprietà del rivestimento definite nella norma

v.1.2.a spessore del rivestimento

La durata della zincatura in qualsivoglia ambiente corrosivo è una funzione pressoché lineare

dello spessore. Si comprende che l’elevato spessore offerto dalla zincatura a caldo è la caratteristica principale che la distingue dagli altri rivestimenti e dalle altre zincature (elettrolitica, Sendzimir, sherardizzazione). La norma ISO 1461 riserva, quindi, una particolare attenzione alla prescrizione degli spessori minimi in funzione dello spessore dell’acciaio e alla indicazione delle metodologie per il controllo della conformità. Quindi, nella norma si indicano metodi di verifica degli spessori con test non distruttivi, quali i metodi magnetici descritti dalle normative ISO 2808, ISO 2178 ed ISO 3882. Essi sono proposti come maggiormente appropriati per le misure da effettuare nella normale pratica di routine. È noto che sono basati su una misura di flusso magnetico la cui precisione è dipendente da una corretta taratura dello strumento ed è influenzata dalla posizione ed ampiezza molto ridotta della superficie di misura e dall’uso corretto della sonda. Per questi motivi, anche per le misurazioni locali, nella norma si prescrive di effettuare un preciso numero di misurazioni all’interno di un’area di riferimento e considerare solo la media dei valori ottenuti come spessore locale del rivestimento. In caso di dubbio, la norma prevede che la sola misurazione mediante metodo gravimetrico (secondo la UNI EN ISO 1460:1997) debba essere considerata attendibile. In tal caso, la prova è distruttiva ed il singolo valore fornito dall’applicazione del test viene considerato indicativo dello spessore del rivestimento. Nello sviluppare il test gravimetrico, occorre applicare una densità nominale del coating pari a 7.2 g/cm2 Nel caso di pezzi non soggetti a centrifuga, gli spessori minimi di rivestimento previsti variano da 45 µm per profili di acciaio molto sottili, dell’ordine di 1,5 mm, a 85 µm per spessori superiori a 6mm. La norma specifica solo dei riferimenti minimi di spessore non ponendo limiti superiori (vedi tabella 5.1 a). Nella maggior parte dei casi, soprattutto con gli spessori di acciaio maggiori, gli aderiti di zinco sono più alti di quanto previsto. Ciò, ovviamente è pienamente conforme alla normativa, risultando anzi in un miglioramento delle performance anticorrosive. In genere, il committente può richiedere spessori maggiori, ma deve per questo accordarsi con lo zincatore. Infatti, la possibilità di spessori maggiori di zincatura dipende dalle caratteristiche chimiche dell’acciaio, dalle lavorazioni che ne hanno consentito la produzione e dalla caratteristiche topografiche superficiali (rugosità) – vedi anche capitolo IV sezioni 1 e 2. È da notare, però, che spessori troppo elevati (250-300 µm) a fronte di una forte reattività dell’acciaio possono causare una riduzione della resistenza agli urti. Questo aspetto viene trattato al punto 6.4 della norma ed è stato studiato nel corso di questo testo al paragrafo IV.1.2.4.

Se i manufatti sono realizzati assemblando profili con parti di spessore diverso, le prescrizioni di spessore del rivestimento si applicheranno separatamente a ciascuno degli spessori di acciaio, in conformità alla tabella 5.1.

La norma specifica anche i requisiti di spessore minimo del rivestimento di articoli soggetti a centrifugazione (tabella 5.1-b). Ovviamente, si tratta di minuterie e pezzi filettati ma non sottoposti alle prescrizioni specifiche delle norme sugli elementi di collegamento (bulloni) UNI EN ISO 10684:2005 e UNI 3740 parte 12.

La norma ISO 1461 prescrive i criteri di campionamento, la formazione dei lotti per il controllo ed il numero delle misurazioni da effettuare per l’ispezione ed il collaudo. I criteri dati sono comuni sia alle ispezioni esterne (da parte della committenza) che alle procedure interne

alle zincherie per il controllo della qualità. Lo zincatore, se richiesto, fornisce un certificato di conformità compilato in accordo con la ISO 10474:1991 (o UNI EN 10204:2005) e, se in regime di qualità certificata, rilascia un’attestazione che il lavoro è stato effettuato rispettando la norma ISO 1461 secondo lo schema di gestione della qualità adottato (ad esempio ISO 9001).

Tabella 5.1 Spessori minimi di zinco secondo UNI EN ISO 1461:2009

a) per pezzi non centrifugati

spessore dell’acciaio s[=]mm

s > 6

6 > s > 3

3 > s > 1,5

s <1,5

Fusioni e ghise s > 6 s < 6

spessore locale di rivestimento (minimo) t[=]µm 70 55 45 35 70 60

spessore medio di rivestimento (minimo) t[=]µm 85

b) per pezzi centrifugati (per i bulloni consultare UNI EN ISO 10684:2005) spessore dell’acciaio spessore locale spessore medio s[=]mm di rivestimento di rivestimento (minimo) t[=]µm (minimo) t[=]µm Articoli filettati (diametro)

v.1.2.b Aspetto

Quando si osserva un prodotto zincato a caldo si deve partire dal presupposto che lo scopo principale del rivestimento è la protezione duratura dalla corrosione. Ciò è sancito dalla norma. Si dovrebbe, cioè, sempre tenere conto che l’estetica è vista in subordine, se non si avverte chi deve operare il processo di zincatura della presenza di particolari esigenze. Requisiti di aspetto e uniformità superficiale diversi dallo standard vanno, infatti, concordati con lo zincatore, il quale può fornire indicazioni sul risultato tecnicamente ottenibile, che dipende da molti fattori, come abbiamo avuto modo di spiegare in questo testo. Ciò non significa che l’aspetto del rivestimento è trascurato ma tutt’altro: la norma ISO 1461 detta i criteri per una finitura accettabile del manufatto. L’oggetto zincato, sulla sua superficie significativa, deve essere esente da noduli, punte e zone scoperte evidenti alla vista (normale o corretta dagli occhiali) se osservato a non meno di un metro di distanza. Così come residui di sali di flusso non devono essere ammessi. Essi devono essere rimossi

e, in presenza di aree scoperte di misura tollerabile, occorre effettuare un’operazione di ripristino. Possono verificarsi anche inclusioni di ceneri, che in genere sono solo superficiali e nascondono un rivestimento di zinco regolare. Esse possono essere facilmente rimosse con una azione meccanica non invasiva (per esempio, con una spazzola metallica). Va da sé che la definizione stessa di superficie significativa è molto importante per una corretta applicazione della norma. Essa è indicata come quella porzione rivestita dell’articolo per cui il rivestimento è essenziale per la sua funzione o per l’aspetto. È, dunque, consigliabile per la reciproca soddisfazione che nei contatti tra committente e zincatore, e possibilmente anche nell’ordine, venga chiaramente determinata. È cruciale ricordare che le disuniformità e le differenze tra aree chiare e scure dovute alla diversa reattività dell’acciaio, così come la presenza di ossido bianco, non possono essere considerate buone motivazioni per contestare la qualità del manufatto. Lo sviluppo della ruggine bianca deve essere tollerato, a patto che lo spessore di zinco restante sulla superficie interessata permanga al di sopra dei minimi specificati nella stessa norma. Anche l’aspetto brillante o meno della zincatura non è un indicatore di qualità della zincatura – vedi capitolo IV. È sconsigliato da tutte le linee guida sulla zincatura (ed anche dall’altra norma di settore, la UNI EN ISO 14713), l’utilizzo della saldatura discontinua per le superfici sovrapposte –vedi anche paragrafo I.1.2.1.12. Qualora il realizzatore degli articoli da zincare, se ne serva comunque, dovrà ricordarsi che eventuali effetti estetici dovuti a fuoriuscita dei liquidi di processo dagli interstizi non potranno essere pretesto per il rigetto del prodotto. Ciò a norma della UNI EN ISO 1461:2009.

v.1.2.c Riparazioni o ripristini dello spessore ammessi dalla norma

Nel caso di piccoli difetti riscontrati dopo che il pezzo è stato zincato, la norma ammette la possibilità per lo zincatore di procedere alla riparazione mediante uno dei metodi indicati anche nel paragrafo relativo al ripristino delle aree danneggiate – I.1.5. Ciò è tollerato a patto che le aree non rivestite non superino lo 0.5% dell’intera superficie del pezzo ed ogni area da trattare non si estenda per più di 10 cm2. Se queste condizioni non vengono rispettate, il pezzo deve essere sottoposto di nuovo al processo e rizincato, a meno che non ci sia un diverso accordo con il cliente. Quando ci sono particolari esigenze – per esempio, occorre assicurare la compatibilità dei materiali utilizzati per il ripristino e una eventuale, successiva verniciatura – il committente deve avvisare lo zincatore prima che la commessa sia da questi accettata.

Lo spessore del rivestimento ottenuto con uno dei metodi di riparazione – comunque sempre in grado di fornire una protezione sacrificale (catodica) al suo substrato – deve essere almeno di 100 µm in assenza di richieste differenti del cliente preventivamente comunicate allo zincatore (necessità di spessore coincidente con quello della zincatura circostante nel caso di successiva verniciatura).

V.1.3 Informazioni che devono essere fornite

Una parte sostanziale della norma è dedicata allo scambio di informazioni tra committente e zincatore. Si tratta di un allegato normativo fondamentale, in quanto copre una vasta gamma di aspetti essenziali per la soddisfazione del cliente.

Tra le informazioni da trasmettere allo zincatore da parte del committente si prendono in considerazione, specialmente nel caso di esigenze particolari:

- la composizione e lo stato superficiale dell’acciaio di base, con riferimento alle norme EN 10025, EN 10163-3 ed EN 10204;

- la presenza eventuale di tagli con ossifiamma, tagli laser o superfici tagliate al plasma;

- una indicazione della superficie significativa di cui abbiamo in precedenza sottolineato l’importanza;

- l’identificazione delle aree dei manufatti per le quali un certo grado di disuniformità superficiale può renderli inaccettabili od inservibili per la loro funzione;

- l’indicazione, se ci sono, delle cavità interne, le evidenze delle forature relative e della loro corretta posizione e giusto dimensionamento.

Richiedono un accordo preventivo con lo zincatore che non è obbligato ad effettuare le lavorazioni richieste se non accetta:

- la produzione di un campione al quale riferirsi per l’intero lotto;

- necessità di pretrattamenti particolari (per esempio, la sabbiatura per le ghise);

- richieste per spessori di rivestimento maggiori rispetto ai minimi tabellari;

- necessità di post-trattamenti (per esempio, passivazione chimica) o applicazione di sistemi duplex (verniciatura post-zincatura);

- richiesta di ispezione del prodotto difforme da quanto previsto dalla norma (per esempio, presso il committente e non presso lo zincatore);

- la richiesta che le minuterie siano centrifugate e rispettino le prescrizioni di spessore della tabella relativa (tabella 4 della norma).

Lo zincatore, da parte sua, se richiesto deve fornire al cliente qualsiasi informazione che sia in suo possesso riguardante il prodotto, compreso il metodo di riparazione delle aree non ricoperte (della dimensione ammessa dalla norma), così come deve fornire su richiesta il certificato di conformità.

v.2 noRMA uni en iso 14713:2010 PARti 1-2

Anche se ha lo status di linea guida, che è il profilo più basso delle norme del circuito ISO, la UNI EN ISO 14713 è fondamentale per ottenere un’indicazione di massima sulle performance della zincatura e sulle caratteristiche del rivestimento ottenibile.

Molte delle indicazioni e dei suggerimenti per il progettista, presenti in questo testo, sono rintracciabili nella ISO 14713. Il suo scopo è, infatti, caratterizzare seppur in maniera molto sintetica i rivestimenti di zinco e le loro possibilità di utilizzo, accompagnando il progettista o chi ha l’onere delle specifiche, lungo l’iter della scelta del rivestimento, della corretta predisposizione del substrato di acciaio, della progettazione migliore per la zincatura e delle cautele da tenere per ottenere un prodotto di qualità. Inoltre, la norma fornisce anche un vademecum sulla valutazione degli ambienti corrosivi (non solo atmosferici) e della durata possibile dei rivestimenti.

La norma si compone di tre parti: una verte sulle caratteristiche generali dei rivestimenti ottenuti sfruttando le proprietà dello zinco, la seconda è specifica per la zincatura a caldo e

le sue performance, l’ultima tratta della protezione mediante sherardizzazione. Il sostegno maggiore al progettista è, comunque, costituito dalle tabelle relative alla caratterizzazione dell’ambiente corrosivo ed alla durata possibile fino alla prima manutenzione. Nel primo caso si aiuta il progettista dell’anti-corrosione a comprendere come attribuire la classe di aggressività ambientale secondo la ISO 9223. Nel secondo caso, si fornisce una comparazione schematica delle durate attese applicando nei diversi ambienti corrosivi zincature diverse. Vedi tabella.

V.2.1 UNI EN ISO 14713 – Parte 1

Fornisce informazioni importanti ma generiche sulle performance anti-corrosive dello zinco. Oltre a consigli sulla progettazione degli articoli per evitare o sfavorire la corrosione, entra in molteplici aspetti e caratteristiche del coating di zinco, come ad esempio la protezione offerta per i profili cavi anche sulle superfici interne, ed il rivestimento degli organi di collegamento. Sono presenti accenni alla necessità di differente predisposizione dei manufatti a seconda del rivestimento da applicare con diversi processi di zincatura (la parte 1 dello standard, infatti, non è specifica per la zincatura a caldo generale). Inoltre, si introducono anche i sistemi-duplex (verniciatura e zincatura) con riferimenti alle normative EN ISO 12944-5 e EN 13438. Il sistema duplex è anche visto come possibile manutenzione del rivestimento di zinco, quando dopo un periodo di esercizio prolungato, si ha che lo spessore dello zinco residuo misuri 20-30 µm. Tale sistema, infatti, viene indicato come metodo preferibile per ottenere che i manufatti siano protetti eccellentemente anche dopo che la zincatura abbia subito l’intervento di manutenzione (ragionevolmente dopo decenni di esposizione all’ambiente corrosivo). In questo caso, non si aspetta che ci sia comparsa di ruggine. Anzi, per la residua consistente presenza di zinco, la protezione può essere esplicata in sinergia con la vernice, lasciando l’acciaio del substrato indenne dalla corrosione ancora per un lungo periodo. Questa rappresenta un’alternativa di manutenzione realistica, dal momento che solo in taluni casi, molto rari, è possibile realizzare una ri-zincatura di strutture o parti di esse, che necessitano di manutenzione una volta che la zincatura originaria si sia consumata. La sezione più interessante della EN ISO 14713 - parte1 è, senz’altro, quella relativa alla corrosione nei differenti ambienti con il comportamento della zincatura non solo in atmosfera, ma anche nel suolo, nelle acque e a contatto con diverse sostanze chimiche, cemento, legno ed altri metalli – vedi anche la sezione 2 del capitolo I. Utilissimi sono per ognuno dei casi summenzionati, i riferimenti normativi, le tabelle e le indicazioni fornite. In particolar modo, la tabella 1 e rispettive note e la tabella 2. L’insieme di esse, infatti, costituisce una sorta di linea-guida a sé stante nella scelta della protezione e risulta una importante fonte di informazioni per il progettista che intende assicurarsi della resistenza offerta alla corrosione. È possibile, tra l’altro, notare come per i più diffusi ambienti corrosivi, quale ad esempio C2 (aree rurali o piccole città) o C3 (urbano mediamente inquinato – costiero con qualche effetto dei cloruri) ci siano velocità di corrosione rispettivamente di 0.1-0.7 µm/anno e 0.7-2 µm/anno, con una vita utile risultante per un manufatto rivestito con spessori standard o poco superiori (70-100 µm) anche superiori ai 100 anni. La consultazione incrociata delle due tabelle è, così, uno strumento potente per il progettista dell’anticorrosione che intenda avvalersi con efficacia della zincatura a caldo. I

dati ivi presenti hanno la caratteristica di essere conservativi, dal momento che non tengono conto dei risultati di miglioramento della qualità dell’aria, conseguiti negli ultimi anni. Ciò rende particolarmente cautelativa l’informazione che se ne può desumere in relazione alla durabilità della protezione e pone il progettista in una condizione di particolare tranquillità. La norma chiarisce, inoltre, che i test di resistenza alla corrosione basati su nebbia salina, kesternich, camera umido statica, cioè comportanti una condizione di corrosione artificialmente accelerata, non possono essere applicati per predire la durata della zincatura dal momento che, impedendo lo sviluppo della patina di passivazione, non consentono l’esplicarsi del meccanismo stesso con cui lo zinco esercita la sua azione protettiva.

V.2.2 UNI EN ISO 14713 – Parte 2

È focalizzata sulla zincatura a caldo generale (realizzata secondo la EN ISO 1461) e sui requisiti per ottenere la miglior qualità del rivestimento in relazione a:

- condizioni superficiali dell’acciaio;

- conseguenze degli stati tensionali interni;

- composizione dell’acciaio;

- predisposizione progettuale degli articoli.

Questi sono tutti aspetti profondamente analizzati in tutto il corso di questo testo, di cui la norma potrebbe essere vista, in definitiva, come una sintesi autorevole e di sicuro riferimento. Per meglio dire, questa nostra linea guida auspica di poter rappresentare, in massima parte, un commentario prodotto da Associazione Italiana Zincatura per mettere in luce i molteplici aspetti trattati, con particolari e spiegazioni che sono accennati nella norma per esigenze di brevità.

Molto interessante è il paragrafo relativo all’influenza che silicio e fosforo nell’acciaio possono avere sulla reattività nei confronti dello zinco. La norma fornisce un’analisi in forma tabellare per tutte le composizioni possibili per quanto attiene ai due elementi summenzionati, descrivendo per grandi linee il risultato ottenibile. Questa rappresenta una piccola rivoluzione nel modo di affrontare questa questione, dal momento che in passato (con l’esperienza della norma francese NF A 35 503: 1994) si era affrontato il problema degli acciai iper-reattivi cercando di individuare classi di acciai definiti zincabili – per questo discorso consultare anche il paragrafo IV.1.2.3. Con la nuova impostazione si dà ragione del fatto che, tranne gli acciai da taglio allo zolfo, tutti gli acciai sono zincabili, anche se con risultati estetici e di spessore diversi.

Infatti, è vero che certe composizioni possono permettere di ottenere caratteristiche superiori dal punto di vista estetico al risultato della zincatura. Anche se non esplicitato nella norma, questo è il caso delle composizioni tabellate nella norma nelle categorie A (Si < 0,04% e P < 0,02%) e B (0,14% < Si < 0,25%). Il coating appare più regolare, meno ruvido e con apparenza brillante, anche se, in categoria B, talvolta la lega Fe-Zn può affiorare determinando un aspetto più opaco. Ovviamente lo spessore di zinco si incrementa al crescere della presenza di Si e P. Per le categorie C (0,04% < Si < 0,14%) e D (Si > 0,25), il coating, pur conservando intatte le sue capacità protettive, appare più scuro con una finitura più grossolana. Lo spessore tende a diventare eccessivo, tanto da determinare una certa fragilità che si evidenzia in una ridotta resistenza agli urti per spessori abnormi (oltre 250-300 µm). Gli studi scientifici e l’avanza-

mento tecnologico sono da sempre alla ricerca di soluzioni tecniche e metodologiche per ridurre questi inconvenienti. La ricerca ha indicato nell’utilizzo di alcuni elementi metallici una strada per cercare di controllare il fenomeno, ma ogni lega approntata ha naturalmente i suoi limiti, non risolve tutte le possibili situazioni e non ottiene gli stessi risultati per ogni intervallo di composizione. Il cliente dovrebbe sempre chiedere un certificato di colata per conoscere la composizione dell’acciaio ed agire di concerto con lo zincatore per ottenere il risultato sperato. In assenza di queste informazioni o quando il manufatto è già pronto per la zincatura senza aver usato particolari precauzioni rispetto a questi fenomeni, occorrerà applicare un po’ di buonsenso ed in ogni caso puntare a preservare le caratteristiche meccaniche del rivestimento. Alla fine, anche se la zincatura risulterà un po’ più scura (effetto che si mitigherà nel tempo con la formazione della patina superficiale), le sue caratteristiche anti corrosive saranno preservate completamente. Qualora sia indispensabile il risultato estetico, occorrerà specificare acciai in categoria A (meglio che in categoria B) prima ancora di aver assemblato il materiale, avendo chiaro in mente che se questa condizione non è soddisfatta, lo zincatore non potrà essere incolpato di qualcosa che non è possibile tenere sotto controllo. Il contraltare della scelta di acciai in classe A è dato dal fatto che per i profili di acciaio più sottili può essere più difficile applicare gli spessori secondo la norma EN ISO 1461, specialmente quando si tratta di prodotti laminati a freddo. In definitiva, la norma intende lasciare al progettista od al costruttore la scelta dell’acciaio da utilizzare sulla base del risultato ottenibile, informandolo dei rischi che si corrono usando acciaio di certe composizioni o non prestando la dovuta attenzione ad un aspetto così importante per la zincatura. La preparazione superficiale, le tolleranze da applicare, le accortezze da usare per lo stoccaggio ed il trasporto, le condizioni superficiali dei pezzi d’acciaio e di ghisa, influenza dei processi di taglio e delle tensioni interne, la funzione dei post-trattamenti, sono altri argomenti trattati. Da evidenziare è l’utilità dell’ allegato A per il progettista. Si tratta, infatti, di una serie di esempi, soluzioni progettuali e consigli molto accurati, per ottenere la predisposizione dell’articolo per la zincatura. Ciascuno dei temi trattati nell’allegato A è stato analizzato a fondo nel testo nel capitolo riguardante il progetto.

V.2.3 Interazioni della UNI EN ISO 14713-2 con altre normative: la norma UNI EN 10025

Anche la normativa specifica dell’acciaio entra nella tematica particolare della reattività nei confronti dello zinco, per esempio, i profili strutturali ottenuti per laminazione a caldo sono oggetto delle diverse parti della norma UNI EN 10025. In esse, si parla di zincabilità e si fa riferimento a quanto scritto nelle norme EN ISO 1461 e EN ISO 14713 per quanto riguarda i requisiti da richiedere e le caratteristiche da ottenere. Nel contempo, però, nella EN 10025 si è introdotta una tabella con le classi consigliate di acciai. A seconda del contenuto in silicio e fosforo si classifica l’acciaio in tre categorie diverse (le quantità sono espresse in percentuali in peso):

Classe 1: Si < 0.030 e Si+2.5P < 0.090

Classe 2: Si < 0.35% (Leghe di zinco speciali)

Classe 3: 0.14 < Si < 0.25 e P < 0.035

Le classi 1 e 3 sono coerenti in larga parte con le categorie A e B della UNI EN ISO 14713 parte 2. Discorso a parte merita la classe 2, per la quale si richiede che Si < 0.35%, il che comprende, in pratica, tutto l’acciaio reperibile sul mercato. L’indicazione di acciai di classe 2 vale ad una condizione testuale: “la classe 2 si applica solo per leghe speciali di zinco”. Questa affermazione implica direttamente che acciai non compresi nella classe 1 o 3, sono ancora adatti alla zincatura, ma occorre preventivamente verificare assieme allo zincatore il risultato ottenibile con il processo a disposizione. È utile ricordare che il bagno di zincatura a disposizione è unico per ogni impianto di zincatura e non è possibile variarne la composizione a piacimento per un lotto di materiale. Non ha senso, quindi, effettuare l’ordine introducendovi delle specifiche composizionali relative al bagno di zinco da utilizzare.

V.3 MARCATURA CE E ZINCATURA A CALDO – APPLICAZIONE

V.3.1 Durabilità e protezione dalla corrosione dei componenti strutturali

Pur non essendo in sé una caratteristica essenziale, la durabilità deve essere dichiarata in DoP secondo UNI EN 1090, dal momento che essa riguarda la conservazione nel tempo delle caratteristiche essenziali vere e proprie.

Poiché non è disponibile alcun metodo diretto per misurare la durabilità, la norma UNI EN 1090-1 esprime un principio di base: le caratteristiche essenziali dell’acciaio, tranne che per aspetti di fatica e frattura, sono immuni dalla degradazione nel tempo se non per la corrosione atmosferica che può ridurre le sezioni resistenti. La dichiarazione di durabilità dovrà essere, dunque, effettuata con la indicazione del metodo di preservazione delle caratteristiche del prodotto, cioè di protezione dalla corrosione, applicato. La protezione richiesta dalla normativa EN 1090-2 è ottenuta attraverso la deposizione di un rivestimento in grado di proteggere la superficie come la zincatura a caldo.

La scelta del metodo di protezione per il componente di acciaio è, infatti, trattata in UNI EN 1090-2 nel paragrafo 10: per quanto riguarda la zincatura a caldo si fa riferimento alle normative UNI EN ISO 1461 e UNI EN ISO 14713, a cui vanno aggiunte le prescrizioni aggiuntive pertinenti riportate nell’allegato F alla stessa UNI EN 1090-2.

V.3.2 Dichiarazione della Durabilità e Zincatura a Caldo

Il requisito per la durabilità nella norma UNI EN 1090-1 è connesso alla necessità di stabilire la durabilità delle altre caratteristiche essenziali identificate nella DoP. Poiché la stessa normativa stabilisce che la DoP non può includere alcun metodo diretto per verificare o dichiarare la durabilità in sé, la conformità alla norma è soddisfatta a condizione che:

a) la corretta specifica della protezione dalla corrosione sia effettuata: per la zincatura a caldo si tratta di riferirsi alla norma UNI EN ISO 1461;

b) la preparazione per la superficie di acciaio sia effettuata secondo il paragrafo 10 della norma EN 1090-2: per la zincatura a caldo ciò significa anche che il costruttore d’acciaio abbia praticato adeguate forature di sfiato e drenaggio del componente e che abbia seguito, in generale, la norma UNI EN ISO 14713, anche per quanto riguarda la scelta della

composizione degli acciai.

Quindi, ai fini della dichiarazione sotto la voce “durabilità”, il produttore in DoP dovrà indicare il trattamento anticorrosivo (zincatura a caldo) utilizzato con l’indicazione della norma applicata (UNI EN ISO 1461). Si potrà anche indicare il parametro caratterizzante la protezione (nel caso della zincatura a caldo, lo spessore medio del rivestimento richiesto dalla normativa UNI EN ISO 1461:2009 in tabella 3 per lo spessore di acciaio più rappresentativo).

V.3.3 Procedure inerenti la FPC del costruttore e la qualifica delle lavorazioni di zincatura conto-terzi per la protezione dalla corrosione dei componenti secondo UNI EN 1090.

Sia UNI EN 1090-1 che UNI EN 1090-2 forniscono requisiti di durabilità e trattamento superficiale che influenzano la specifica e l’utilizzo della protezione dalla corrosione ottenuta da lavorazioni conto-terzi.

Più delle altre applicazioni, la zincatura a caldo segue tipicamente lo schema di attività in sub-appalto.

Le procedure per la marcatura CE da parte del costruttore d’acciaio seguono questo schema:

- Per il costruttore, preparare idoneamente il componente di acciaio e la sua superficie per il trattamento di protezione prescelto, cioè per la zincatura a caldo rendere il componente adatto per la UNI EN ISO 1461 e seguire le direttive presenti nella UNI EN ISO 14713-2;

- Per lo zincatore, seguire le normative richiamate nella UNI EN 1090-2 e fornire, a richiesta, un certificato di conformità (questo è previsto nella UNI EN ISO 1461);

- Per lo zincatore ed il costruttore, rispettare i requisiti addizionali previsti nella UNI EN 1090-2 dividendosi i compiti, se del caso, su base contrattuale.

È importante un buon livello di collaborazione tra costruttore e zincatore, in modo che il costruttore sia certo che l’attività dello zincatore (non soggetto alla marcatura CE dei rivestimenti applicati) non comprometta il suo sistema di controllo di produzione in fabbrica (FPC).

A questo scopo, il costruttore deve prevedere delle modalità di qualifica dello zincatore, che possano essere considerate una estensione del sistema di controllo di fabbrica (FPC) del costruttore stesso. Questo può essere ottenuto, in modo semplice ma efficace, attraverso procedure concordate che possono essere integrate, per quanto riguarda lo zincatore, nel normale sistema di gestione della qualità (del tipo ISO 9001). Il costruttore di acciaio e lo zincatore possono concordare tali procedure ed i relativi controlli sulla base delle normative di settore.

Ad esempio, il processo di zincatura a caldo è ben controllato con la normativa UNI EN ISO 1461 che include requisiti per il controllo statistico dei parametri significativi, come lo spessore del rivestimento. La norma UNI EN ISO 1461 consente anche l’agevole rispetto del requisito della tracciabilità quando richiesta. Il rilascio da parte dello zincatore di un certificato di conformità alla UNI ENI ISO 1461 (da richiedere all’atto dell’ordine), è una base adeguata per la DoP.

Occorre porre attenzione al fatto che non corre nessun obbligo legale di certificazione secondo UNI EN 1090 del processo di zincatura a caldo. Quindi, non occorre che il processo di zincatura a caldo sia certificato con ente notificato. Tuttavia, sarebbe conveniente che lo zincatore dimostrasse l’integrazione delle procedure,

dei requisiti e dei controlli richiesti per la validità dell’FPC del costruttore, attraverso l’applicazione di forme di certificazione (come, ad esempio, etichette o marchi di qualità basati su sistemi di gestione adatti) che possano evitare audit e procedure di ispezione frequenti per la sua qualifica presso il costruttore. Un esempio di tali schemi è fornito dal marchio di qualità HiQualiZinc, recentemente promosso da Associazione Italiana Zincatura, che ha come obiettivo supplementare quello assicurare al costruttore l’aderenza delle procedure in atto presso lo zincatore, ai requisiti richiesti per la Marcatura CE dei componenti strutturali, attraverso una specifica lista di controllo.

V.3.4 Requisiti aggiuntivi in appendice normativa F alla UNI EN 1090-2

L’appendice normativa F allegata alla UNI EN 1090-2, sotto il titolo “Protezione dalla corrosione”, fornisce prescrizioni aggiuntive rispetto a UNI EN ISO 1461 e UNI EN ISO 14713. L’ottemperanza ai requisiti di cui all’allegato F deve essere riscontrata nella FPC del costruttore, che dovrà anche garantire il rispetto delle tolleranze dopo l’applicazione della protezione e, qualora richiesta, la tracciabilità.

Nello specifico delle prescrizioni relative ai singoli trattamenti superficiali, l’appendice F per la zincatura a caldo, nel caso di componenti formati a freddo, oltre alla conformità alla UNI EN ISO 1461, richiede che sia in adozione presso lo zincatore una specifica procedura per l’immersione (già presente o da concordare).

L’appendice F comprende anche raccomandazioni obbligatorie per le verifiche: definisce i controlli di routine e le aree di riferimento. Per la zincatura i controlli stabiliti si risolvono con le prescrizioni già presenti nella UNI EN ISO 1461. Come requisito aggiuntivo, per la prevenzione del fenomeno noto come LMAC, l’appendice F prevede che, in mancanza di specifiche differenti, si proceda ad una ispezione (visiva) dopo zincatura. Se un’indagine più accurata dovesse essere ritenuta necessaria, occorre specificare i componenti o i luoghi particolari da sottoporre a controlli non distruttivi aggiuntivi. Se il costruttore intende delegare tale verifica allo zincatore, è necessario che ciò sia espressamente indicato nella richiesta di offerta e, quindi, nell’ordine. L’attestazione del risultato resta una responsabilità del costruttore nello schema più ampio della marcatura CE.

Appendice: Marchio di Qualità HiQualiZinc

HIQUALIZINC è il marchio di qualità di Associazione Italiana Zincatura, concesso alle zincherie che rispettano gli elevati standard richiesti dal Disciplinare Tecnico consultabile sul sito www.aiz.it.

Scopo di HIQUALIZINC è fissare i livelli di qualità di prodotto e processo, per l’acquisizione ed il mantenimento del marchio da parte di aziende di zincatura a caldo generale. Comporta il rispetto di requisiti minimi obbligatori per :

- caratteristiche del prodotto finito, consistente nel rivestimento ottenuto per immersione nel bagno di zinco fuso di manufatti in acciaio;

- requisiti di processo il cui controllo influenza la qualità del prodotto finito;

- requisiti di assistenza alla clientela;

- requisiti del personale delle aziende aderenti al sistema del marchio, e della sua formazione e qualifica.

HIQUALIZINC si basa sulle normative europee ed internazionali UNI EN ISO 1461:2009 e UNI EN ISO 14713:2010. Inoltre, utilizza come riferimento questo Manuale di Buone Pratiche per la Zincatura a Caldo, in modo che il progettista ed il committente di opere in acciaio possano ottenere caratteristiche certificate del sistema protettivo e corrispondente durabilità.

HIQUALIZINC favorisce la diffusione dei sistemi di controllo delle prestazioni ambientali ISO 14000 o registrazione EMAS e l’attenzione per la sicurezza del personale mediante l’adozione delle Linee Guida INAIL o dello schema OHSAS 18000 delle Aziende aderenti. Alle Aziende che non hanno ancora adottato questi sistemi certificati, il Disciplinare Tecnico prevede liste di controllo sugli adempimenti da compiere in quegli ambiti per potersi fregiare di HIQUALIZINC. Inoltre, HIQUALIZINC supporta il lavoro di tecnici e costruttori del manufatto in acciaio, in particolare per quanto riguarda la marcatura CE: il Disciplinare Tecnico prevede una lista di controllo sugli adempimenti in vista della Dichiarazione di Durabilità da inserire in Dichiarazione delle Prestazioni e assicura la continuità della rintracciabilità del prodotto durante il processo di zincatura.

HIQUALIZINC, con la sua abbreviazione HQZ, è registrato presso l’Ufficio Italiano dei Brevetti e Marchi del Ministero per lo Sviluppo Economico.

Capitolo VI

Analisi di sostenibilità ambientale della zincatura a caldo

VI.1 CRITERI DI SOSTENIBILITà DELL’ACCIAIO ZINCATO

VI.1.1 Efficienza ambientale e sviluppo sostenibile

Produrre acciaio è molto oneroso dal punto di vista energetico. Infatti, le specie ossidate che costituiscono la materia prima necessitano di essere trasformate attraverso reazioni di riduzione. Queste risorse vengono, per così dire, assorbite per ottenere le proprietà tipiche dello stato metallico, in modo che l’energia venga inglobata nell’acciaio come patrimonio energetico immagazzinato nel materiale stesso. I processi corrosivi, in quest’ottica, altro non sono che progressivi fenomeni dissipativi di risorse energetiche e materiali. Rispetto al passato, oggi questo concetto è chiaro e chiara è la percezione dell’essenzialità della protezione dalla corrosione per garantire anche la massima efficienza ambientale

VI.1.2 Riciclabilità dello zinco e dell’acciaio

Lo zinco ha il vantaggio di essere un materiale riciclabile. Oggi, circa il 30% dello zinco utilizzato è ottenuto dal riciclo. È difficile essere più precisi con questo dato, per il fatto che i prodotti che si ottengono dallo zinco hanno una vita media di utilizzo molto lunga. Oltre alla zincatura a caldo ed elettrolitica, infatti, questo materiale serve anche per la realizzazione degli ottoni e dei presso-fusi. La protezione di un manufatto in acciaio zincato sovente dura più della vita utile del manufatto stesso e lo zinco residuo si può rendere disponibile per il riciclo anche dopo un periodo di 100 anni. L’acciaio che la zincatura protegge in maniera così efficace, a fine vita, cioè terminata la fase di utilizzo, è altrettanto riciclabile.

Trattandosi di semplice elementi chimici, lo zinco e il ferro possono essere riciclati senza alcuna perdita delle caratteristiche fisiche o delle proprietà chimiche.

VI.1.3 Life Cycle Thinking

Concetti come la riciclabilità, la valutazione degli impatti e dei carichi, del rischio ambientale connesso alle attività umane dall’inizio della catena produttiva fino al destino finale del prodotto, sono già presenti nelle normative vigenti. Le politiche ambientali si vanno affinando all’interno di schemi che richiedono in fase progettuale una valutazione delle prestazioni ambientali nell’ottica dell’intero ciclo di vita.

Il Life Cycle Thinking consiste in un criterio di approvvigionamento di beni e servizi basato su considerazioni sull’intero ciclo di vita.

In una comparazione che coinvolga diversi materiali da costruzione, i carichi ambientali

connessi con la produzione di un’opera edilizia, vanno distribuiti sull’intero arco della vita utile del manufatto da realizzare. In questo modo, una maggiore durabilità consiste direttamente in un impatto ambientale più leggero. Quindi, l’incremento di durata ottenuto con la zincatura a caldo, non solo rende chiara la differenza di prestazione ambientale tra acciaio zincato e acciaio protetto con processi diversi, ma aumenta anche la competitività delle realizzazioni in acciaio rispetto a soluzioni costruttive alternative e al consueto utilizzo del cemento. Si noti come su queste considerazioni si basi l’importanza si alcune politiche comunitarie per l’adozione dello sviluppo sostenibile nell’ambito dell’IPP (politica integrata di prodotto) nonché di alcuni principi ispiratori del cosiddetto green procurement (o “appalti verdi”), per i quali pubbliche amministrazioni e le grandi imprese private dovrebbero favorire nell’acquisto i prodotti più ecoefficienti1

VI.2.1 Il Life Cycle Assessment

Al progettista nella valutazione di sostenibilità ambientale di un qualsiasi prodotto, non solo dell’acciaio zincato, occorre uno strumento quantitativo che permetta di stabilire con oggettività l’efficienza ambientale del sistema produttivo; in questo senso, il mezzo per rendere operativo il Life Cycle Thinking è l’analisi LCA – Life Cycle Assessment, che segue passo a passo la creazione del bene fruibile, partendo dalla estrazione delle materie prime, attraverso i carichi connessi a tutte le attività di trasformazione e alla sua vita utile, fino al ritorno alla terra o alla catena produttiva, sottoforma di rifiuto riciclato.

Anche il carico ambientale connesso alla zincatura può essere valutato attraverso l’ottica integrata dell’analisi LCA (analisi del ciclo di vita).

L’LCA consiste nel calcolo e nella valutazione di determinati parametri caratteristici dell’impatto ambientale di un prodotto o di un processo durante l’intero ciclo di utilizzo (per esempio acidificazione indotta, contributo all’effetto serra, energia consumata, ecc.) attraverso bilanci di massa ed energia.

Con l’LCA rientrano nella valutazione tutte le fasi produttive, compresi i trasporti, che portano alla realizzazione dell’acciaio zincato e vanno dall’estrazione dello zinco in miniera alla consegna del prodotto zincato.

Sono disponibili dati per la comparazione delle performance ambientali della zincatura in un data base europeo in possesso di EGGA, l’associazione europea degli zincatori a caldo. Questi dati possono essere consultati su richiesta per il tramite dell’Associazione Italiana Zincatura, editrice di questo testo.

Sulla base di questi dati è possibile ipotizzare che l’utilizzo della zincatura rispetto ad altri trattamenti anticorrosivi riduca:

1 In particolare, il cosiddetto GPP (Green Public Procurement), introdotto nell’ordinamento italiano dal D.M. n. 203/2003

«Norme affinché gli uffici pubblici e le società a prevalente capitale pubblico coprano il fabbisogno annuale di manufatti e beni con una quota di prodotti ottenuti da materiale riciclato nella misura non inferiore al 30% del fabbisogno» (in Gazzetta Ufficiale del 5 agosto 2003, n.180) prevede l’obbligo in capo agli enti pubblici e alle società a prevalente capitale pubblico, di garantire una copertura pari al 30% del fabbisogno annuo di manufatti e beni realizzati con materiale riciclato.

- il consumo d’acciaio;

- il consumo del petrolio;

- il consumo d’energia elettrica;

- la produzione di rifiuti;

- il consumo d’acqua di raffreddamento delle centrali elettriche e della produzione dell’acciaio, evitando le emissioni responsabili:

- dell’effetto serra;

- dell’acidificazione;

- della distruzione della fascia dell’ozono;

- dell’eutrofizzazione;

- della formazione di ossidanti fotochimici.

Attraverso l’LCA ed il computo degli indicatori, è possibile quantificare il risparmio di risorse e la differenza in positivo sulle emissioni.

VI.2.2 Dichiarazione ambientale di prodotto EPD – Verso l’EPD settoriale della zincatura a caldo

Mentre l’analisi del ciclo di vita – LCA è lo strumento per rendere evidenti le caratteristiche di ecoefficienza della zincatura a caldo, la dichiarazione ambientale di prodotto – EPD è il mezzo per la divulgazione di queste informazioni. LCA ed EPD rendono possibile la comparazione delle performance ambientali dei diversi sistemi anticorrosivi e mettono in risalto le qualità della zincatura a caldo.