8 minute read

Duitse vakbeurzen in de startblokken

In de startblokken

De Euroblech moet het dit jaar nog doen met digitale varianten, maar twee andere internationale vakbeurzen in Duitsland rekenen op fysieke presentaties: de Blechexpo/Schweisstec in Stuttgart en de Deburringexpo in Karlsruhe staan in de startblokken.

Euroblech, al vele jaren het belangrijkste internationale platform voor de plaatwerkketen, presenteert dit jaar een reeks digitale evenementen onder de noemer Euroblech Digital Innovation Series. Tijdens het eerste evenement - op 27-28 april - stond de omvormtechniek centraal. Meer dan 2000 bezoekers registreerden zich voor deelname, uiteindelijk waren 1384 bezoekers uit 70 landen actief op het platform van het event. Zij logden in om te netwerken, webinars live en on demand te volgen en productdemonstraties en virtuele showrooms van exposanten te bezoeken. Het dagelijkse programma van webinars door deskundigen uit de industrie bood deelnemers de kans bruikbare inzichten te krijgen in de laatste marktontwikkelingen en technische kennis op te doen over nieuwe industriële toepassingen en oplossingen. Sleutelspelers uit de industrie en organisaties gaven exclusieve inzichten in de nieuwste technologieën en casestudies op het gebied van omvormtechniek. In totaal dertien sprekers, vijf webinarsessies en drie productpresentaties van exposanten zorgden samen voor 500 streaminguren voor de deelnemers. Gemiddeld bekeken de deelnemers twee webinars tijdens en na het event. Evelyn Warwick, Event Director van Euroblech: “In tijden als deze is het voor ons belangrijk de industrie bij elkaar te brengen om op mondiale schaal zaken te kunnen doen en te netwerken; wij denken dat dit het herstel van de industrie van de Covid-19 pandemie zal ondersteunen.” Het tweede evenement van de Euroblech Digital Innovation Series is op 29 en 30 juni. Scheidings- en verbindingstechnieken en additive manufacturing staan dan centraal.

Deburringexpo

In het beurscomplex van Karlsruhe staat van 12 tot en met 14 oktober de Deburringexpo op het programma, de vakbeurs voor ontbraamtechniek en nauwkeurige oppervlakte-afwerking. In tal van industriële sectoren zoals de machinebouw, medische en farmaceutische industrie, gereedschapsmakers, metrologie, precisietechniek, sensor- en aandrijftechniek en de automotive worden steeds hogere eisen aan de producten gesteld, waardoor het belang van aspecten als ontbramen, afronden en oppervlaktefinishes toeneemt. De Deburringexpo zal een compleet overzicht geven van de actuele ontwikkelingen en trends, de processen en methodes alsook de kwaliteitscontrole en de services. Er zullen drie themaparken zijn: Cleaning na ontbramen, geautomatiseerd ontbramen met industriële robots en het finishen van 3D-geprinte onderdelen. Tevens is er een deskundigenforum dat informatie zal geven over de nieuwste trends en ontwikkelingen en praktische oplossingen.

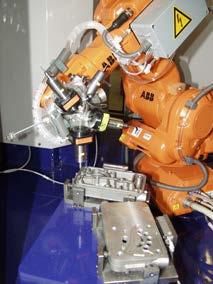

Een themapark op de Deburringexpo zal alle mogelijkheden van gerobotiseerd finishen demonstreren. (Foto: Heinz Berger Maschinenfabrik) De hele plaatwerkketen kijkt uit naar de Blechexpo. Trumpf zal hier de samenwerking met Jungheinrich op het gebied van introlagistieke oplossingen voor de plaatmetaalproductie presenteren.

Blechexpo

Maar waar de hele plaatwerkketen vooral naar uitkijkt is het duoevenement Blechexpo/Schweisstec in Stuttgart, van 26 tot en met 29 oktober in Stuttgart. Hier zal de hele procesketen voor plaatbewerking en verbindingstechniek zich presenteren. De hoge boekingsniveaus van de laatste maanden onderstrepen volgens de beursorganisatie hoe zeer de industriële sector verlangt naar dit live evenement in de herfst. Exposanten zullen standalone en systeem oplossingen presenteren voor de volledige productieketens, die zich bezighouden met de productie van onderdelen gemaakt van plaatmateriaal, profielen en buizen op een internationaal niveau. Aangezien connectiviteit bovenaan de lijst van vrijwel ieder plaatbewerkingsbedrijf staat, beschouwen veel leveranciers van metaalbewerkingsmachines en verbindingstechnieken zichzelf als leveranciers van oplossingen voor het volledige productieproces van plaatmateriaal. Ze bieden niet alleen hun eigen machines aan software en services aan, maar door samen te werken met hun partners zijn ze in staat holistische systeem oplossingen vanuit één bron te presenteren. Bijvoorbeeld marktleider Trumpf kiest voor deze benadering. Woordvoerder Joachim Silber: “Samen met Jungheinrich bieden wij intralogistieke oplossingen voor plaatmetaalproductie. Dit geeft onze klanten het voordeel van oplossingen waarin alle componenten ideaal met elkaar matchen.” www.euroblech.com www.deburring-expo.com www.blechexpo-messe.de

Shopfloor control is inmiddels operationeel. Op drie beeldschermen in de productie kan iedere medewerker eenvoudig zijn uren verwerken.

MKG implementeert ERP en shopfloor control bij Made By Driessen

Digitale bakjes

Made By Driesssen in Eersel heeft nieuwe ERP software met shopfloor control in gebruik genomen van MKG. Vooraf heeft het management van het bedrijf heel goed vastgesteld wat het precies wilde. Met als resultaat dat Driessen nu beschikt over een ERP systeem waar het alles uit kan halen wat het maar wil.

Op 13 december 2019 was het dubbel feest bij Made By Driessen. De Brabantse specialist in precisieplaatwerk vierde het 40-jarig bestaan én de afronding van een ingrijpende operatie. Twee bedrijven, Kempmetal en Driessen, waren samengevoegd tot één bedrijf onder één dak. De productieruimte was volledig opnieuw ingericht om een logische routing te creëren, er was flink geïnvesteerd in nieuwe machines en hulpmiddelen voor de medewerkers, en de kantoorruimten en de kantine waren ingrijpend gerenoveerd. “De hardware was helemaal in orde, nu was het tijd om te gaan digitaliseren”, zegt sales manager Stefan Driessen.

Optimale voorbereiding

In januari 2020 werd dan ook een projectteam digitalisering opgezet. De vijf leden van dit team werden net als bij de eerdere ontwikkelingen ondersteund door SpartnerS bedrijfskundig adviesbureau.

Samen maakten ze alle processen inzichtelijk en schreven ze een businesscase over hoe ze de digitalisering van de organisatie zagen. Zo was het projectteam dus optimaal voorbereid toen vier ERP leveranciers werden uitgenodigd om een presentatie van hun mogelijkheden te geven. De belangrijkste eis van Driessen was dat ERP en shopfloor control in één systeem moesten zitten. Vooral daarom is de keus gevallen op het pakket van MKG. Stefan Driessen legt uit: “Zij hadden het planningsstuk in hun presentatie het best op orde. Daarnaast was de look en feel van MKG 5 heel goed. Dat paste precies bij wat wij voor ogen hadden. We hebben hier altijd heel veel gewerkt met bakjes. De mapjes met orderinformatie gingen van het ene naar het andere bakje. Zodra een proces was afgerond, pakte een ander alles weer op voor het volgende proces. Deze bakjesstructuur was heel herkenbaar op het dashboard van MKG. Eigenlijk zagen we daar digitale bakjes: groene voor de verkoop, rode voor de inkoop en blauwe voor de productie.”

Opbouw vanaf nul

In april werd besloten om met MKG in zee te gaan en in september is het nieuwe systeem live gegaan. “We hebben alles volledig vanaf nul opnieuw opgebouwd”, vertelt Driessen. “Vanaf het moment dat we live gingen is elk artikel, elke order nieuw in MKG gezet. Er is werkelijk niks overgezet vanuit het oude systeem, want daar zat best wel wat vervuiling in. Zo wilden we weer rust en eenheid krijgen.” Alles opnieuw invoeren was een intensief proces, maar een geluk bij een ongeluk hierbij was dat dit midden in de Covid-19 pandemie plaatsvond. Driessen heeft behoorlijk last gehad van de gevolgen van corona, vanwege een sterk verminderde orderintake bij een aantal van haar grootste klanten. “We hebben ruim een jaar op de pauzeknop gedrukt”, aldus Driessen. “In plaats van te groeien hebben we in 2020 omzet ingeleverd. Nu gaat het weer stukken beter en dit jaar verwachten we weer uit te komen op het niveau van 2019 om daarna verder te groeien. Hoe dan ook: bij de implementatie van het nieuwe ERP systeem was het een stuk rustiger in de fabriek. Hadden we die operatie nu moeten doen, nu het werk sterk is aangetrokken, dan waren we gek geworden.”

Shopfloor control

De implementatie is opgeknipt in twee fases. Om de medewerkers te laten wennen waren de eerste veranderingen op papier: het papier van het oude systeem werd vervangen door MKG-papier, waardoor er voor de mensen in de productie bijna niks veranderde. Ondertussen kon MKG verder werken aan de inrichting van het systeem. De tweede fase voorzag in de invoering van shopfloor control en aansluitend de planning. Shopfloor control is inmiddels operationeel. Op drie beeldschermen in de productie kan iedere medewerker zijn uren verwerken. Dat gebeurt in negen capaciteitsgroepen, waarin de verschillende bewerkingen zitten. “Je kunt gewoon doorklikken, het werkt heel gemakkelijk”, zegt Driessen. “We zijn live gegaan zonder ook maar één probleem. Binnen de kortste keren scande iedereen zijn uren alsof het de normaalste zaak van de wereld was. We plannen nu in MKG maar willen nog wat meer diepgang krijgen in de functionaliteiten in planning en shopfloor control. Daar zijn we nu samen met MKB mee bezig.”

Digitalisering levert een grote bijdrage aan het grote doel van het verbetertraject van Made By Driessen: met minder vierkante meters, minder machines en het zelfde aantal mensen meer output genereren.

Calculatie en interne normen

De digitaliseringsslag is gepaard gegaan met nog een paar belangrijke verbeteringen. Een grote verandering is dat een nieuwe calculatiemethode is ingevoerd. Driessen calculeert nu op basis van kostprijs en opslag en in het ERP systeem. “De grootste winst is dat ik direct na het calculeren al een stuklijst heb en dat ik met één druk op de knop de offerte de deur uit doe.” Ook een grote verbetering is dat er nu aan elk artikel diverse interne normen zijn gehangen. Stefan Driessen legt uit: “Dat was een vurige wens van ons. Wij werken voor heel veel verschillende klanten in diverse branches, die allemaal hun eigen wensen hebben. Wij werkten voor iedereen volgens de eisen van een klant aan de bovenkant van de markt. Ofwel: we maakten alles van goud, terwijl dat heel vaak niet nodig is. Onze medewerkers hebben nu handvatten gekregen om daar mee om te gaan. We hebben interne procesnormen ontwikkeld en die visueel gemaakt. Boven elk blad staat nu een kleur en daar hangen verschillende normen aan met betrekking tot het afwerkingsniveau (normaal of hoog), de uitruimnorm (bijvoorbeeld wel of niet microjoints verwijderen) en de kwaliteitscontrole van het product. Ook voorzien de interne procesnormen in een Grade 4 productieproces. Tevens is een interne communicatieboom op gezet, zodat iedereen de juiste route loopt bij problemen.

Overzicht

Stefan Driessen is enthousiast over het resultaat. “We hebben er veel tijd en energie in gestoken om precies dat systeem te krijgen wat we wilden en er ook uit te kunnen halen wat we willen. Dat is gelukt. We komen overal snel terecht, kunnen alle informatie uit het ERP systeem halen en alles is met elkaar gelinkt. Dat zorgt voor overzicht, dat we voorheen echt niet hadden. We weten nu bijvoorbeeld precies wat een klant per jaar bij ons doet. Als hij dan wil praten over een kostenreductie, dan kunnen we daar gefundeerd over discussiëren. Digitalisering levert ook zo een grote bijdrage aan het uitgangspunt van het grote doel van ons verbetertraject: met minder vierkante meters, minder machines en het zelfde aantal mensen meer output genereren.”

www.madebydriessen.nl www.mkg.nl