11 minute read

ACTUALIDAD

MÉXICO ENFRENTA DESAFÍOS PARA PRODUCCIÓN DE VEHÍCULOS ELÉCTRICOS

Para integrarse a la cadena de valor de los autos eléctricos aún hay mucho por hacer.

Por Verónica Alcántara

México es hoy el séptimo productor mundial de vehículos y el cuarto exportador, pero para mantener su liderazgo en este sector que está en una acelerada transición a la electromovilidad, debe atender diversos retos. Actualmente, se producen en el país cerca de 3 millones de unidades, de las cuales 2.6 millones se exportan. Previo a la pandemia, la fabricación superaba los 4 millones de unidades, casi 90% para exportación particularmente a Estados Unidos, Canadá y Europa. Los principales destinos de exportación de la industria automotriz mexicana han tomado medidas para acelerar la transición hacia energías más limpias. Para 2030 se estimaba que el 30% de los vehículos en Europa serían eléctricos, pero ahora se prevé que para 2035, más de 70% de los vehículos que circulen en el continente lo serán. En Estados Unidos con las iniciativas del presidente Joe Biden, se prevé que la proporción de autos eléctricos en ese país crezca de un 10 o 15% que se tenía previsto para 2030, a más del 30% en 2035. “Si México no hace lo adecuado, probablemente la manufactura de estos vehículos, sería una pena y sería desastroso, no tendrá un volumen interesante en el país”, advirtió Mauricio Kuri, director de Comunicación Corporativa y Asuntos de Gobierno de Volkswagen. Al presentar la ponencia “México hacia la electromovilidad: los retos de la industria, hoy”, en un webinar organizado por la Cámara Mexicano Alemana de Comercio e Industria (Camexa) y la Industria Nacional de Autopartes (INA), el directivo explicó que, si bien el país cuenta con una infraestructura sólida para la producción automotriz, tiene que adecuarse para los vehículos eléctricos.

75% DEL COSTO DEL VEHÍCULO SE CONCENTRARÁ EN LA PLATAFORMA DEL MOTOR ELÉCTRICO, BATERÍA Y COMPONENTES QUE GENERAN DESPLAZAMIENTO.

Aseguró que es necesario reconfigurar la cadena de suministro, desde los materiales hasta el desarrollo de tecnologías para los motores, además de que habrá que atender una creciente demanda de ingenieros en sistemas y programadores para este sector. El cambio que se prevé en los próximos 15 a 20 años, dijo el directivo de Volkswagen, va a ser quizá el más importante desde la invención del motor de combustión interna desde 1886. Esto debido a que tres cuartas partes del valor de producción del vehículo eléctrico se concentrará en la plataforma que incluye el motor eléctrico, la batería y los componentes que hacen el vehículo se desplace, y el resto (carrocería, asientos, aire acondicionado, etc) sólo representará la cuarta parte del valor del auto. Frente a este panorama, Mauricio Kuri comentó que hasta el momento no se ha visto que haya paquetes de inversión en México para traer nuevas tecnologías al país, y tampoco una política sobre metales como el litio, cobalto, níquel y otros que generen un atractivo para invertir en la producción de baterías en el país. Además, hace falta atender el tema de la red 5G, que será fundamental para promover el uso, pero también la fabricación de vehículos eléctricos cada vez más inteligentes y conectados. “Si hoy quisiéramos empezar a ensamblar vehículos eléctricos completos en el país dependeríamos enormemente de que los componentes vinieran de fuera, y eso hace que el ‘business case’ para la decisión de producir vehículos aquí, hoy sea prácticamente inviable”, afirmó. El directivo de Volkswagen consideró que el potencial de un país para integrarse a la cadena de valor de los vehículos eléctricos se va a marcar dependiendo de las políticas públicas y qué tan comprometidos están los países en que la infraestructura para los autos eléctricos se detone.

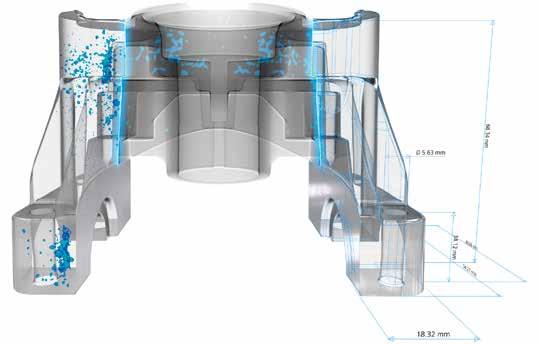

Foto: cortesía Zeiss

INSPECCIÓN EN 3D:

HACIENDO VISIBLE LO INVISIBLE

Las soluciones que emplean rayos X y escáneres CT permiten la detección de defectos internos, imperceptibles con métodos metrológicos convencionales.

A la par que crece la demanda por la confiabilidad en las piezas fabricadas, crece también la exigencia por la reducción de costos. Y a medida que crece la especialización lo que buscan los mayores compradores globales es contar con proveedores que les garanticen una fabricación sin defectos.

Una gran aliada en esta garantía de calidad total es la tecnología de escaneo a través de tomografía computacional (CT) con rayos X, que permite detectar poros, cavidades, fisuras y otras imperfecciones tección del clima, y las carrocerías más ligeras son un factor importante. Pero la construcción ligera implica una mayor fragilidad y menores tolerancias en la fundición y el procesamiento. Los fabricantes tienen que dominar estos retos en la producción y también en la garantía de calidad; por eso, los métodos de inspección y medición no destructivos, como la tecnología de rayos X, son la mejor opción.

El proceso de fundición de metales ligeros es complejo, y el riesgo de producir piezas defectuosas

en las piezas metálicas. La tecnología es particularmente útil en piezas de fundición, soldaduras y piezas elaboradas a partir de métodos aditivos de manufactura, pero también resulta útil cuando puede haber porosidades o defectos ocasionados por el mecanizado (grietas) o por la fabricación del metal base.

El metal ligero se utiliza cada vez más en la industria, especialmente en el sector del automóvil; una de las razones es cumplir las especificaciones de las iniciativas de pro-

es alto. A menudo los defectos se encuentran en el interior de las piezas fundidas y no son visibles en la superficie. Ya sean poros, inclusiones o agujeros de contracción, por ejemplo, todos los defectos pueden perjudicar gravemente la estabilidad y la funcionalidad de una pieza. Si no se detectan, las piezas afectadas pueden dar lugar a problemas considerables y a elevados costes más adelante en el proceso de producción.

Esto se debe a que los costes por pieza aumentan con cada paso. Por tanto, es esencial detectar los defectos y errores críticos de forma fiable y en una fase temprana del proceso de producción. Si los fabricantes quieren "ir a lo seguro" con sus piezas, deben confiar en una sofisticada tecnología de inspección y medición en una fase temprana. En el mejor de los casos, esto significa detectar defectos y deformaciones de forma no destructiva con rayos X, incluso en la línea de producción.

¿Cómo funciona la inspección CT?

El escaneo industrial CT utiliza la capacidad de los rayos X de penetrar productos. Se utiliza una fuente de emisión de rayos X, que pasan a través del objeto a medir y son detectados por un sensor. “El rayo tiene una forma de cono y produce imágenes radiográficas del objeto, que el sensor trata de la misma manera que el sensor de imágenes en una cámara digital”, explica la empresa Exact Metrology.

Durante el proceso de tomografía, varios cientos o miles de radiografías en 2D se hacen de manera secuencial, con el objeto medido rotado en numerosas posiciones. La información 3D está contenida en la secuencia de imágenes digitales que se genera. “Utilizando métodos matemáticos, se calcula un el modelo de un volumen que describe toda la geometría y la composición del material de la pieza de trabajo”, de acuerdo con el proveedor.

Las primeras aplicaciones de la tecnología CT fueron en la medicina, y esta tecnología sirvió de base a lo que hoy en día conocemos como escaneo a escala industrial. La gran diferencia entre las imágenes médicas y las industriales radica en la frecuencia necesaria para la toma de datos y la precisión o nitidez de las imágenes obtenidas.

La calidad de la imagen depende en gran medida del tamaño de la pieza a medir; las piezas de gran tamaño necesitan unidades mayores para poder representar todo el producto. La orientación de los rayos X hacia la pieza y la distancia también determinan la precisión y calidad de la imagen. La densidad del producto es relevante; entre más denso el material, más exposición a la radiación se requiere para evaluar defectos internos – pero si se expone una pieza poco densa a exceso de radiación, es posible que la dispersión de la información lleve a conclusiones inadecuadas. Y también el “paso”, o distancia entre el número de cortes 2D que se hacen para construir la imagen en 3D, es relevante a la hora de definir la nitidez de la imagen. El tamaño de la pieza a medir, la velocidad de la inspección y la resolución requerida son los factores determinantes a la hora de escoger la solución correcta.

Saber dónde y saber por qué

Los defectos internos hacen visibles las soluciones de inspección 2D de forma rápida y automática con un solo escaneo. Sin embargo, para los fabricantes que producen piezas de paredes especialmente finas y, por tanto, frágiles -por ejemplo, para cumplir la norma Euro 6 para vehículos-, la mera detección y determinación de los defectos no es suficiente. Es importante conocer su posición y dimensiones exactas.

Esto se puede conseguir con la tecnología de rayos X en 3D. El proveedor Zeiss de equipos de inspección ofrece por ejemplo algunas soluciones de tomografía computarizada, y propone no solamente detectar los errores sino evaluar los defectos con vistas a los siguientes pasos de procesamiento.

El reto es el corto tiempo disponible para la inspección. “El ciclo de la línea de producción, que a veces es inferior a un minuto, determina el tiempo máximo para la inspección”, afirma Zeiss en un comunicado. Para este propósito la compañía ofrece la serie VoluMax, que permite cumplir con las necesidades de rendimiento aún en piezas de gran tamaño. En este tipo de equipos es posible contar con un alimentador automático que envíe las piezas directamente a través del sistema, garantizando la máxima eficiencia. “Con solo ocho segundos por pieza para la carga y descarga, los tiempos de inactividad se reducen al mínimo”, declara el fabricante.

El software de evaluación Zeiss Automated Defect Detection (ZADD) es especialmente valioso para el usuario cuando las piezas deben evaluarse de forma automática y fiable. La herramienta no solo detecta defectos como agujeros de contracción, grietas o poros, sino que también los clasifica y localiza.

La mayor ventaja para el usuario es la función de evaluación: muestra si un defecto detectado causará problemas en los pasos posteriores del proceso. Esto permite a los fabricantes clasificar las piezas defectuosas de forma fiable y específica. Utilizando adicionalmente el software de gestión de datos Zeiss PiWeb, que detecta una acumulación de defectos individuales, es posible intervenir en el proceso de fundición en una fase más temprana para evitar el aumento de desperdicios en la producción.

LA CIBERSEGURIDAD

SE VUELVE PRIORIDAD

Debido a la crisis del coronavirus en 2020, los ingresos de las principales empresas de tecnologías de la información en Alemania aumentaron 4.9%. Esto se debió a las significativas inversiones en el sector digital. Se busca un futuro digital en la nube, internet de las cosas e inteligencia artificial, también en temas asociados o servicios periféricos. Esto con el objetivo de construir modelos de negocio basado en datos y mejoras de procesos. Los datos de Lünendonk muestran para 2021 y 2022 que las pymes y los grandes grupos corporativos continuarán con las inversiones para la reestructuración tecnológica y digital. Pero la modernización de TI presenta ciertos problemas, entre ellos la migración en la nube, el desarrollo de software, la Industria 4.0, el trabajo digital y la seguridad cibernética. En este ultimo aspecto, se está experimentando un aumento de importancia. Los CIO de los países de habla alemana aumentaron su gasto en seguridad cibernética en 2021 en un 47% y se espera que para 2022 aumente en un 86%. La necesidad de proteger las redes corporativas en sectores industriales y energéticos, debido a la digitalización, ha aumentado y se espera que siga con la misma tendencia los próximos años.

ÍNDICE DE ANUNCIANTES

SHOWROOMS COMPAÑÍA

AXIOMA B2B BEKO TECHNOLOGIES,CORP. HEINRICHS GMBH & CO.KG LUBRIPLATE LUBRICANTS COMPANY MARTIN ENGINEERING MEXICO S.DE R.L. DE C.V MARTIN ENGINEERING MEXICO S.DE R.L. DE C.V MICRO-EPSILON MESSTECHNIK GMBH & CO.KG PRODUCTOS MOCAP, S. DE R.L. DE C.V. STRATASYS SULLAIR LLC. TERPEL

PÁGINA 31

2,3

19

32

9

25

21

5

17

15 REPRESENTANTES DE VENTAS DE PUBLICIDAD

HEADQUARTERS C/O MMCO 2155 Coral Way Miami, FL 33145 EEUU Tel.: +1 (305) 448 68 75

Mariano Arango L. Gerente General mariano.arango@axiomab2b.com

Sales Support salessupport@b2baxioma.com, + 1 (305)-448-6875

ESTADOS UNIDOS (CT, ME, MA, NH, RI, VT, NJ, NY, PA) Stan Greenfield Gerente de Cuentas Tel: +1 (203) 938-2418 greenco@optonline.net

MÉXICO Carmen Bonilla Cel: +52 (81) 1378-1703 Tel: +52 (81) 1492-7353 carmen.bonilla@axiomab2b.com

Stella Rodríguez Cel: +52 1 (55) 1882-4802 Tel: +52 (55) 5393-2028 stellar@prodigy.net.mx

Jordi Tresserras Tel: + 52 1 55 6122 4562 jordi.tresserras@axiomab2b.com

COLOMBIA Valentina Toro valentina.toro@axiomab2b.com Tel: 57 1 5086776 Ext. 940

EUROPA (FRANCIA, ITALIA, ESPAÑA, PORTUGAL Y ALEMANIA) Eric Jund Tel: +33 (0) 493-58-7743 ericd.jund@gmail.com

ASIA Sydney Lai Marketing Manager Ph: +886-42329-7318 X 16 sydneylai@ringier.com.hk

TAIWÁN Ringier Trade Publishing Ltd Amber Chang Ph: +886 (4) 232 - 97318 Ext. 11 amberchang@ringier.com.hk

CHINA ESTE Ringier Trade Media Ltd. Vivian Shang Ph: +86-21 6289 5533 Vivian@ringiertrade.com

CHINA NORTE Ringier Trade Media Ltd. Maggie Liu Ph: +86-20 8732 3316 maggieliu@ringiertrade.co

HONG KONG Ringier Trade Publishing Ltd Michael Hay Ph: +85 (2) 236 - 98788 Ext. 11 mchhay@ringier.com.hk