Capítulo 2: El sistema de recirculación, paso a paso

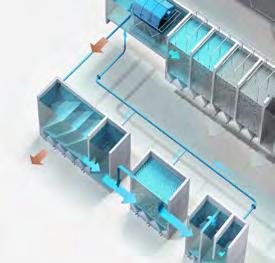

En los sistemas de recirculación, es necesario depurar el agua de manera continua para eliminar los desechos excretados por los peces y añadir el oxígeno que mantiene a los especímenes vivos y en buenas condiciones. Realmente, los sistemas de recirculación son bastante sencillos. El agua se canaliza desde el desagüe de los tanques en los que se encuentran los peces hacia un filtro mecánico y prosigue hacia un filtro biológico. A continuación, tras la desgasificación del agua y la eliminación del dióxido de carbono, el agua vuelve a los tanques. Este es el principio básico de la recirculación.

Pueden añadirse otras instalaciones, como sistemas de oxigenación con oxígeno puro, desinfección por luz ultravioleta (UV) u ozono, regulación automática del pH, intercambio de calor, desnitrificación, etc. en función de las necesidades.

Figura 2.1 Representación básica de un sistema de recirculación.

Tanques

Filtro mecánico

Biofilter

Desgasificadora

Desinfección por UV

Enriquecimiento de oxígeno

Un sistema básico de depuración de agua consiste en filtración mecánica, tratamiento biológico y desgasificación. Pueden añadirse más instalaciones, como un sistema de enriquecimiento de oxígeno o de desinfección por UV, en función de las necesidades.

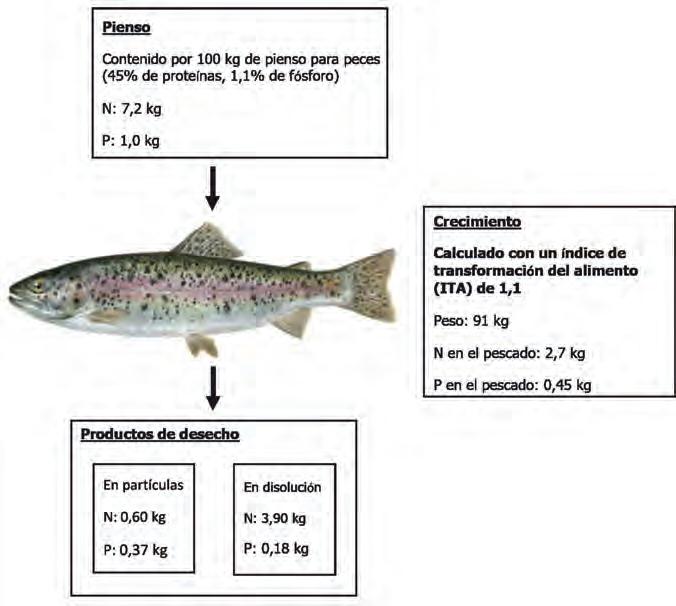

Los peces que se encuentran en una explotación acuícola necesitan alimentarse varias veces al día. El metabolismo de los peces utiliza el pienso que consumen y digieren para obtener energía y nutrientes para su crecimiento y otros procesos fisiológicos. El oxígeno (O2) se captura a través de las branquias para producir

Figura 2.2 El consumo de alimento y el uso de oxígeno dan lugar al crecimiento del pez y a la excreción de materiales de desecho, como dióxido de carbono, amoniaco y heces.

energía y descomponer la proteína, produciendo dióxido de carbono (CO2) y amoniaco (NH3) como materiales de desecho. La parte no digerible del pienso es excretada al agua en forma de heces, sólidos en suspensión (SS) y materia orgánica disuelta. El dióxido de carbono y el amoniaco son excretados al agua a través de las branquias. Así, los peces consumen oxígeno y pienso y, en consecuencia, el agua del sistema se contamina con heces, dióxido de carbono y amoniaco.

En los sistemas de recirculación solamente se recomienda el uso de pienso seco. El uso de peces industriales debe evitarse, puesto que contamina el sistema y es muy probable que lo infecte con enfermedades. El uso de pienso seco es seguro y presenta la ventaja de que ha sido diseñado para cubrir las necesidades biológicas específicas de cada especie. El pienso seco se presenta en diferentes tamaños de pellet, adecuados al tamaño de los peces, y los ingredientes del pienso seco se pueden combinar para desarrollar piensos especiales para las crías, los reproductores, la fase de engorde, etc.

En los sistemas de recirculación, un índice alto de transformación del alimento es beneficioso, puesto que reduce la cantidad de materia excretada y, en consecuencia, minimiza su impacto sobre el sistema de depuración de agua. En un sistema gestionado a nivel profesional, todo el pienso añadido se consume, haciendo que la cantidad de pienso no consumido sea mínima. El índice de transformación del alimento (ITA) indica el peso del pienso necesario para cada kilogramo de pescado producido. Si se mejora, el acuicultor obtiene un mayor rendimiento de la producción, con un menor impacto sobre el sistema de filtración. El pienso no consumido constituye un derroche de recursos y de dinero y supone una carga innecesaria para el sistema de filtrado. Existen piensos especialmente diseñados para los sistemas de recirculación. La composición de estos piensos tiene como objetivo potenciar al máximo la ingesta de proteína por parte de los peces, reduciendo así la excreción de amoniaco al agua. El hecho de

Capítulo 2: El sistema de recirculación, paso a paso

que las heces producidas sean sólidas en lugar de solubles también supone una ventaja, dado que la mayoría de estos materiales de desecho se pueden eliminar en el primer paso de filtración mecánica. Las heces sólidas también reducen la cantidad de partículas finas suspendidas en el agua, fomentando un sistema de agua más limpia y transparente.

El ambiente del tanque de cultivo debe cubrir las necesidades de los peces, tanto en lo que respecta a la calidad del agua como al diseño del tanque. Elegir el diseño adecuado para el tanque, teniendo en cuenta su tamaño y su forma, la profundidad del agua, la capacidad de autolimpieza, etc. puede afectar en gran medida al rendimiento de las especies cultivadas.

Cuadro 2.1 Ingredientes y contenido del pienso para trucha adecuado para su uso en los sistemas de recirculación.

Fuente: BioMar.

Componentes de los sistemas de recirculación

Tanques de peces

Cuadro 2.2 Los distintos diseños de los tanques ofrecen diferentes ventajas y propiedades.

Escala del 1 al 5, donde 5 es la mejor valoración.

Si la especie habita en el fondo (rodaballo, lenguado u otros pescados planos), lo más importante es el área del tanque, mientras que la profundidad del agua y la velocidad de la corriente se pueden reducir. Las especies pelágicas, como los salmónidos, prefieren un mayor volumen de agua y su rendimiento mejora cuando la velocidad del agua es superior.

En los tanques circulares (o con forma cuadrada) el agua se mueve siguiendo un patrón circular, haciendo que toda la columna de agua del tanque se mueva en torno al centro. Las partículas orgánicas presentan un tiempo de permanencia corto, de unos minutos, que depende del tamaño del tanque, gracias a este patrón hidráulico que aporta un efecto de autolimpieza. El uso de una entrada vertical de ajuste horizontal constituye una manera eficiente de controlar la corriente en dichos tanques.

En los tanques rectangulares el sistema hidráulico no tiene un efecto positivo en la eliminación de las partículas. Por otro lado, si un tanque se llena de manera eficiente con peces, el efecto de autolimpieza del tanque dependerá más de la actividad de los peces que del diseño del tanque. La inclinación del fondo del tanque no afecta, o afecta poco, al efecto de autolimpieza, pero hará que el drenaje completo sea más sencillo cuando se vacíe el tanque.

Los tanques circulares ocupan más espacio que los rectangulares, lo cual añade costes a la construcción del edificio. Al recortar las esquinas de un tanque

Capítulo 2: El sistema de recirculación, paso a paso

Figura 2.3 Ejemplo de un tanque de diseño octogonal en un sistema de recirculación. Se ahorra espacio y se siguen obteniendo los beneficios del efecto del sistema hidráulico del tanque circular.

Fuente: Grupo AKVA.

cuadrado se obtiene un tanque de diseño octogonal, que aportará un mejor uso del espacio que los tanques circulares, pero se mantendrán los efectos positivos del sistema hidráulico del tanque circular (véase Figura 2.3). Cabe indicar que, a la hora de construir tanques grandes, siempre va a primar el tanque circular, puesto que es el diseño más robusto y la manera más económica de construir un tanque de grandes dimensiones.

Los tanques rectangulares con bordes redondeados (véase Figura 2.4) son un híbrido entre un tanque circular y un tanque rectangular. Combinan la autolimpieza de los tanques circulares con el uso eficiente del espacio de los tanques rectangulares. No obstante, en la práctica, este tipo de tanque casi no se utiliza, probablemente porque el diseño e instalación del tanque y sus tomas de entrada y salida es más complejo.

Los niveles adecuados de oxígeno son importantes para el bienestar de los peces y suelen mantenerse altos a través del aumento del nivel de oxígeno en la entrada de agua al tanque. La mayor parte de las explotaciones acuícolas cuentan con sistemas para disolver el oxígeno puro en el agua y garantizar la disponibilidad de niveles de oxígeno suficientes. Los sistemas funcionan con una cámara, como un cono de oxígeno, en la que se mezclan el agua y el oxígeno bajo presión

Figura 2.4 Tanque circular, tanque rectangular con bordes redondeados y tanque regular.

para alcanzar una alta saturación de oxígeno. También existe la posibilidad de inyectar directamente oxígeno puro en el tanque a través de difusores, pero la eficiencia es menor y los equipos más caros. La inyección directa de oxígeno en los tanques se suele utilizar en casos de emergencia y suele conectarse a una válvula magnética que libera el oxígeno cuando falla la electricidad.

Controlar y regular los niveles de oxígeno en los tanques circulares, o similares, es relativamente sencillo, puesto que la columna de agua se mezcla de manera constante, haciendo que el contenido de oxígeno sea prácticamente uniforme en todas las zonas del tanque. Así, es bastante sencillo mantener el nivel de oxígeno deseado en el tanque. Colocando una sonda de oxígeno cerca de la salida del tanque se podrá obtener información sobre el oxígeno disponible. El tiempo que tarda la sonda en registrar el efecto del oxígeno que se está añadiendo al tanque circular es relativamente corto. La sonda no debe colocarse cerca del lugar en el que se está inyectando el oxígeno puro o allí donde se está añadiendo agua rica en oxígeno.

No obstante, en los tanques rectangulares, el contenido de oxígeno siempre va a ser superior en la entrada e inferior en la salida, lo cual también crea un entorno diferente en función de la manera en la que naden los peces. La sonda de oxígeno para medir el contenido de oxígeno del agua debería colocarse siempre en la zona con menor contenido de oxígeno, es decir, cerca de la salida del tanque. Este descenso del oxígeno hace que la regulación del mismo sea más complicada, puesto que el periodo de tiempo que puede pasar desde que se ajusta el oxígeno en la entrada hasta que se mide en la salida puede ser de hasta una hora. Esto puede hacer que el oxígeno suba y baje de manera continua en lugar de fluctuar en torno al nivel seleccionado. Sin embargo, la instalación de sistemas modernos para el control del oxígeno que utilizan algoritmos y constantes temporales permitirá evitar estas fluctuaciones no deseadas.

Capítulo 2: El sistema de recirculación, paso a paso

Los desagües de los tanques deben montarse de manera que se pueda realizar una eliminación óptima de las partículas de desecho y deberán estar equipados con filtros que cuenten con un tamaño de malla adecuado para que los peces no puedan escapar pero sí permitan que la suciedad pase por ellas. Asimismo, los desagües de los tanques deberían permitir la retirada de peces muertos durante el trabajo rutinario diario.

En líneas generales, todos los tanques deberían contar con un sensor de oxígeno que aporte información constante de la disponibilidad de oxígeno y que avise si los niveles caen a valores peligrosos. En situaciones de emergencia, debería ser posible inyectar oxígeno directamente en cada uno de los tanques, utilizando un difusor ubicado en el fondo del tanque.

La temperatura del agua se controla más a menudo con la sonda de oxígeno, puesto que suelen contar con un sensor de temperatura integrado. A consecuencia del alto índice de circulación del SRA, la temperatura del agua es más o menos la misma en todos los tanques.

Los tanques de peces también se pueden equipar con un sensor de nivel del agua para indicar, por ejemplo, si los niveles son demasiado bajos. Existen versiones sofisticadas de sensores de nivel del agua que controlan de manera exacta dichos niveles. Estos dispositivos se utilizan cuando se manipulan los peces para su clasificación, vacunación o recolección, momento en el que el nivel del agua tiene que reducirse de manera gradual. Se selecciona un punto y el sistema de bombeo ajusta el agua al nivel deseado.

Figura 2.5 Filtro de tambor.

El agua se filtra a través de un tambor rotatorio equipado con un microtamiz que cuenta con un filtro de tela (20-100 micras).

Fuente: CM Aqua.

iltración mec nica

La filtración mecánica del agua vertida desde los tanques ha demostrado ser la solución más práctica para la eliminación de los residuos de materia orgánica. En la actualidad, prácticamente todas las explotaciones acuícolas con sistemas de recirculación filtran el agua vertida desde los tanques a través de un microtamiz equipado con un filtro de tela de entre 20 y 100 micras. El filtro de tambor es, con creces, el tipo de microtamiz más utilizado. Su diseño garantiza la eliminación perfecta de las partículas.

Funcionamiento del filtro de tambor:

1. El agua que se va a filtrar entra en el tambor.

2. El agua se filtra a través del filtro de tela de tambor. La diferencia del nivel del agua dentro y fuera del tambor es la fuerza motriz que genera la filtración.

3. Los sólidos quedan atrapados en el filtro y se elevan a la zona de retrolavado gracias a la rotación del tambor.

4. Las boquillas de aclarado rocían agua desde fuera del filtro de tela. La materia orgánica rechazada se elimina de la tela con agua y cae en la Capítulo 2: El sistema de recirculación, paso a paso bandeja de lodos.

5. Los lodos salen del filtro con el agua por gravedad y abandonan el SRA para su posterior depuración (véase Capítulo 6).

La filtración con microtamiz cuenta con las siguientes ventajas:

•Reducción de la carga orgánica del biofiltro.

• El agua se vuelve más transparente, dado que las partículas orgánicas se eliminan del agua.

• Se mejoran las condiciones para la nitrificación del biofiltro, puesto que no se obstruye.

•Efecto estabilizador de los procesos de biofiltración.

Tratamiento biológico

No toda la materia orgánica se elimina con el filtro mecánico. Las partículas más finas lo traspasan junto con compuestos disueltos, como el fosfato y el nitrógeno. El fosfato es una sustancia inerte, sin efectos tóxicos, pero el nitrógeno en forma de amoniaco libre (NH3) es tóxico y debe ser transformado en el biofiltro para producir nitrato inocuo. La descomposición de materia orgánica y amoniaco es un proceso biológico que las bacterias llevan a cabo en el biofiltro. Las bacterias heterotróficas oxidan la materia orgánica consumiendo oxígeno y producen dióxido de carbono, amoniaco y sedimentos. Las bacterias nitrificantes convierten el amoniaco en nitrito (NO2 ) y finalmente en nitrato (NO3 ). La eficiencia de la biofiltración depende, principalmente, de:

Capítulo 2: El sistema de recirculación, paso a paso

•La temperatura del agua en el sistema

•El nivel de pH en el sistema

Para alcanzar un índice aceptable de nitrificación, la temperatura del agua debería mantenerse entre 10 °C y 35 °C (la temperatura óptima sería en torno a 30 °C) y los niveles de pH entre 7 y 8. Normalmente, la temperatura del agua de los SRA va a depender de las especies cultivadas, por lo que no se ajusta para alcanzar el índice de nitrificación óptimo en el biofiltro, sino para alcanzar un nivel óptimo para el crecimiento de los peces. La regulación del pH en relación con la eficiencia del biofiltro es importante, dado que un nivel de pH bajo reduce la eficiencia del biofiltro. Así, el pH debería mantenerse por encima de 7 para poder alcanzar un índice alto en el proceso de nitrificación bacteriana. Por otro lado, aumentar el pH incrementaría la cantidad de amoniaco libre (NH3), lo cual aumentaría el efecto tóxico. Por lo tanto, el objetivo consiste en encontrar el equilibrio entre estos ajustes opuestos del pH. El punto de ajuste recomendado se encuentra entre un pH de 7,0 y un pH de 7,5.

Son dos los factores principales que afectan al pH en los sistemas de recirculación acuícola:

•La producción de CO2 por parte de los peces y de la actividad biológica del biofiltro

• El ácido producido en el proceso de nitrificación

El CO2 se elimina a través de la aireación del agua, a través de la cual se produce la desgasificación. Este proceso puede llevarse a cabo de diferentes maneras, tal y como se explica en este capítulo.

El proceso de nitrificación produce ácido (H+) yel nivel de pH cae. Para estabilizar el pH, debe añadirse una base. Para ello, se añade al agua cal o hidróxido de sodio (NaOH) u otra base.

Los peces excretan una mezcla de amoniaco y amonio (nitrógeno de amoniaco total (TAN) = amonio (NH4 +) + amoniaco (NH3)) donde el amoniaco constituye la mayor parte de la excreción. No obstante, la cantidad de amoniaco en el agua depende del nivel de pH, como se puede observar en la Figura 2.8, que muestra el equilibrio entre el amoniaco (NH3) y el amonio (NH4 +).

Figura 2.6 Equilibrio entre el amoniaco (NH3) y el amonio (NH4 +) a 20°C.

El amoniaco tóxico no aparece cuando el pH es inferior a 7, pero aumenta rápidamente con el incremento del pH.

Figura 2.7 Relación entre el pH medido y la cantidad de TAN disponible para descomposición en el biofiltro, basada en una concentración tóxica de amonio de 0,02 mg/L a 15 °C.

Los niveles de TAN por encima de la línea son tóxicos para los peces.

Capítulo 2: El sistema de recirculación, paso a paso

En general, el amoniaco es tóxico para los peces a niveles superiores a 0,02 mg/L. En la Figura 2.7 se observa la concentración máxima de TAN admisible a diferentes niveles de pH para garantizar un nivel de amoniaco inferior a 0,02 mg/L. Reducir los valores de pH minimiza el riesgo de superar este umbral tóxico de amoniaco de 0,02 mg/L, pero se recomienda mantener un valor mínimo de pH 7 para alcanzar una mayor eficiencia del biofiltro. Por desgracia, ello disminuye significativamente la concentración total de TAN indicada, tal como muestra la Figura 2.7. Por tanto, el pH consta de dos vectores contrapuestosqueelacuicultordebetenerencuentaalajustarsubiofiltro.

El nitrito (NO2 -) se forma en el paso intermedio del proceso de nitrificación, y es tóxico para los peces en cantidades superiores a 2,0 mg/L. Si los peces registran síntomas de asfixia en un sistema de recirculación y la concentración de oxígeno es adecuada, la causa puede ser una elevada concentración de nitrito. En concentraciones altas el nitrito pasa a la corriente sanguínea a través de las branquias, limitando los niveles de oxígeno en sangre. Añadiendo sal al agua, la absorción de nitrito se inhibe simplemente con un nivel de0,3‰(ppb).

El nitrato (NO3 -) es el producto final del proceso de nitrificación y, aunque se considera inofensivo, un alto nivel en la disolución (por encima de 100 mg/L) parece tener un impacto negativo sobre el crecimiento y la transformación de alimento. Si no se introduce suficiente agua nueva en el sistema, el nitrato se acumulará hasta llegar a niveles inaceptables. Una forma de evitar esta acumulación es añadir más agua, que diluirá la concentraciónanivelesmásbajosyaceptables.

Por otro lado, uno de los objetivos de la recirculación es el ahorro de agua, y en algunos casos puede ser el objetivo principal. En ese caso, la concentración de nitrato puede reducirse mediante el proceso de desnitrificación. En condiciones normales, un consumo de agua mayor de 300 litros por kg de pienso utilizados en los SRA es suficiente para diluir la concentración de nitrato. Si se consumen menos de 300 litros por kg de pienso, cabe considerarelusodeladesnitrificación.

La bacteria desnitrizante más generalizada es la Pseudomonas. Un proceso anaeróbico (sin oxígeno) convierte el nitrato en nitrógeno atmosférico. De hecho, este proceso elimina el nitrógeno del agua y lo expulsa a la atmósfera, lo que reduce la carga de nitrógeno en el medio acuático circundante. El proceso requiere una fuente orgánica (carbono), por ejemplo alcohol metílico (metanol), que se puede añadir a la cámara de desnitrificación. En términos prácticos, hacen falta 2,5 kg de metanol por cada kg de nitratodesnitrificado.

Normalmente,lacámaradedesnitrificaciónestáequipadaconbiofiltrosdiseñadosconun tiempo de permanencia de 2 a 4 horas. El flujo debe controlarse para mantener la concentración de salida de oxígeno aproximadamente a 1 mg/L. Si el oxígeno se agota completamente, el proceso de desnitrificación es menos efectivo y existe el riesgo adicional de exceso de sulfuro de hidrógeno (H2S), que huele a huevos podridos. El sulfuro de hidrógeno es extremadamente tóxico para los peces y debe evitarse en los SRA. La producción de sedimentos en el compartimento de desnitrificación puede ser bastante alta,ylaunidaddeberetrolavarsefrecuentemente.

Figura 2.8 Ejemplo de biofiltro de lecho móvil a la izquierda y biofiltro de lecho fijo a la derecha.

Los soportes en biofiltros de lecho móvil mostrados también pueden utilizarse en diseños de lecho fijo.

Los biofiltros suelen fabricarse utilizando medios plásticos con elevada superficie por metro cúbico (m³). Las bacterias formarán una fina biopelícula sobre el medio, ocupando así una superficie extremadamente grande (en comparación con el tamaño del medio biológico). El objetivo de un biofiltro bien diseñado es alcanzar una superficie lo más alta posible por m³ sin saturar el biofiltro con tanta materia orgánica que se obstruya el flujo. Por tanto, en los biofiltros de lecho fijo es importante contar con un elevado porcentaje de espacio libre para que pase el agua y se obtenga un buen flujo general, junto con un buen procedimiento de retrolavado. Estos procedimientos de retrolavado deben llevarse a cabo a intervalos suficientes; en función de la carga y el diseño del filtro, una vez a la semana o al mes. Se utiliza aire comprimido para crear leves turbulencias en el filtro, lo que arrancará la materia orgánica. El biofiltro se sortea en el procedimiento de lavado, y el agua sucia del filtro se drena y se desecha antes de volver a conectar el biofiltro al sistema.

Muchos biofiltros utilizados actualmente en la recirculación funcionan como unidades sumergidas (en todo momento bajo el agua). En el filtro de lecho fijo, el medio plástico es fijo y no se mueve; el agua pasa en forma de flujo laminar para entrar en contacto con la biopelícula. En el filtro de lecho móvil, los medios plásticos se mueven en el agua contenida en el biofiltro gracias a una corriente creada por inyección de aire. No hay diferencias significativas en el índice de renovación por metro cuadrado (m²) (superficie del filtro) entre el lecho fijo y el lecho móvil, ya que la biopelícula registra una eficiencia comparable en los dos tipos de filtro. No obstante, en el filtro de lecho fijo

Capítulo 2: El sistema de recirculación, paso a paso

las partículas orgánicas pequeñas también se eliminan, ya que se adhieren a la película bacteriana. Así, el filtro de lecho fijo también servirá de filtro mecánico fino —también llamado filtro de micropartículas—, eliminando el material orgánico microscópico y dejando el agua cristalina. El filtro de lecho móvil no tendrá el mismo efecto, dado que la constante turbulencia del agua imposibilitará la adherencia. Por otro lado, los filtros de lecho móvil son autolimpiables y no necesitan retrolavado.

2.9 Lecho móvil (arriba) y biofiltros de lecho fijo (abajo).

Ambos tipos de biofiltros pueden utilizarse en el mismo sistema, empleando el filtro de lecho móvil para evitar el problema del retrolavado, y el de lecho fijo para aprovechar la eliminación de micropartículas. Por tanto, existen varias soluciones para el diseño final de sistemas de biofiltro en función del tamaño de la explotación, las especies a cultivar, el tamaño de los peces y otros factores.

Figura

Desgasiicación y aireación

Antes de que el agua vuelva a los tanques de peces, hay que eliminar los gases acumulados para garantizar unas condiciones óptimas para los peces. Este proceso se lleva a cabo por aireación del agua recirculada, y suele denominarse desgasificación. El agua de los SRA contiene concentraciones elevadas de dióxido de carbono (CO2) producido por la respiración de los peces y por la actividad bacteriana en el biofiltro. En niveles supersaturados (más del 100%) también puede darse nitrógeno libre (N2), debido a la diferencia de presiones en el proceso de recirculación. Si no se controla, la acumulación de dióxido de carbono y nitrógeno perjudicará tanto el bienestar de los peces como su crecimiento.

El sulfuro de hidrógeno (H2S) es otro gas que debe eliminarse del agua. Como se ha mencionado, en condiciones anaeróbicas puede generarse sulfuro de hidrógeno. Esto es especialmente problemático en los sistemas de agua salada, que contiene mucho más sulfato que el agua dulce. Los peces resultarán afectados, y pueden incluso morir si se genera sulfuro de hidrógeno que circula por el sistema. Por lo tanto, es necesario diseñar el SRA para que se evite la acumulación de sedimentos y la formación de sulfuro de hidrógeno.

La desgasificación se puede lograr simplemente mediante la aireación, inyectando aire en el agua; el contacto violento entre las burbujas de aire y el agua expulsará los gases. Esta aireación subacuática permite mover el agua al mismo tiempo, por ejemplo mediante un sistema de aireación mecánica (véase Figura 2.10).

Figura 2.10 Sistema de aireación mecánica basado en el principio de bomba hidráulica de aire comprimido.

El aire inyectado en la parte inferior del pozo empuja el agua por la instalación. Al mismo tiempo el agua se airea y se desgasifica.

Capítulo 2: El sistema de recirculación, paso a paso

Figura 2.11 Fotografía y dibujo de un filtro percolador envuelto en un revestimiento de plástico azul para evitar salpicaduras de agua en el suelo.

Elprocesodeaireación/desgasificaciónseconocetambiéncomoextraccióndeCO2

Fuente: Billund Aquaculture, Dinamarca.

En lugar de una simple aireación de agua puede utilizarse un sistema de percolación. En el filtro percolador, los gases se eliminan por contacto físico entre el agua y los medios plásticos organizados en forma de columna. El agua se lleva hacia la parte superior del filtro sobre una placa perforada de distribución, y se descarga a través de los medios plásticos para maximizar la turbulencia y el contacto.

La desgasificación con tecnología de vacío puede complementar los métodos de desgasificación citados. Algunas especies de peces son menos tolerantes a niveles altos de CO2; los peces pequeños y las larvas pueden ser especialmente sensibles a la sobresaturación (más del 100 % de saturación) de nitrógeno. La desgasificación al vacío se utiliza para reducir el dióxido de carbono y el nitrógeno en un grado superior al resultado de la aireación simple o la percolación, donde es imposible la eliminación de gas con menos de un 100 % de saturación. El uso de vacío permite reducir los niveles de gas por debajo del 100 % de saturación. Normalmente se instala un desgasificador en vacío para manejar una parte más pequeña del flujo principal de SRA, por lo que el agua desgasificada al vacío se mezcla con el flujo principal, lo que generalmente produce una menor saturación de gas.

Figura 2.12 Se utiliza un desgasificador al vacío para alcanzar saturaciones de gas más bajas que con la tecnología de desgasificación tradicional. La desgasificación al vacío se emplea principalmente para peces juveniles/alevines, que suelen ser más sensibles a la sobresaturación de gas.

Oxigenación

El proceso de aireación del agua es el mismo proceso físico que la desgasificación, y satura el agua con oxígeno a través del simple intercambio entre los gases en el agua y los gases en el aire. El equilibrio perfecto de oxígeno en el agua se consigue con un 100% de saturación. Cuando el agua pasa por los tanques de peces, la tasa de oxígeno se reduce debido a su respiración, generalmente hasta un 70-80 %, y posteriormente se reduce todavía más en el biofiltro. En general, la aireación del agua en ese momento elevará la saturación de oxígeno hasta el entorno del 90 %, y en algunos sistemas puede incluso alcanzarse el 100 %. Sin embargo, normalmente es preferible una saturación de oxígeno superior al 100 % en el agua que entra en los tanques de peces, con el fin de contar con el suficiente oxígeno disponible para un crecimiento elevado y estable de los animales. Si se necesitan niveles de saturación por encima del 100 %, debe emplearse un sistema que utilice oxígeno puro.

Figura 2.13 Cono de oxígeno para disolver oxígeno puro a alta presión y un primer plano de un sensor (sonda) para medir la saturación de oxígeno del agua.

Fuente: Oxyguard International.

Capítulo 2: El sistema de recirculación, paso a paso

Normalmente el oxígeno puro se entrega en camiones y se almacena en tanques, en forma de oxígeno líquido (LOX); pero también se puede producir en la propia explotación utilizando un generador de oxígeno. Hay varias formas de hacer agua sobresaturada de oxígeno hasta un 200-300 %. Por lo general, se utilizan sistemas de conos de oxígeno de alta presión, o sistemas de oxigenación como plataformas de oxígeno. El principio es el mismo: el agua y el oxígeno puro se mezclan bajo presión, lo que diluye el oxígeno en el agua. En el interior del cono, esto se logra utilizando una bomba de agua que crea una alta presión en el cono, en torno a 1,4 bares. Pero inyectar agua a presión en el cono de oxígeno consume mucha electricidad. En la plataforma de oxígeno la presión es mucho menor, llegando generalmente al entorno de los 0,1 bares, y el agua se bombea mezclando agua y oxígeno. La solución de alta presión utiliza una parte del agua en un bucle separado para el enriquecimiento de oxígeno, mientras que la solución de baja presión utiliza toda el agua circulante en el SRA.

Independientemente del método de oxigenación que se emplee, el proceso ha de controlarse midiendo los niveles de oxígeno. Habitualmente se coloca en el tanque de peces una sonda de oxígeno que emitirá señales al sistema de control de la oxigenación, que en respuesta aumentará o reducirá el volumen de oxígeno inyectado en función de las necesidades.

Figura 2.14 Plataforma para disolver oxígeno puro a baja presión mientras bombea agua en la explotación. El sistema suele aumentar el nivel de oxígeno disuelto a poco más del 100 % dependiendo del flujo y del diseño de la explotación.

Fuente: FREA Aquaculture Solutions.

El tratamiento con luz ultravioleta (UV) funciona aplicando luz en longitudes de onda que dañan el ADN de los organismos biológicos. En la acuicultura se atacan bacterias patógenas y organismos unicelulares. Este tratamiento lleva décadas utilizándose con fines médicos, y no afecta a los peces. El agua se trata fuera del área de producción de peces, en un recinto protegido. En los SRA, la eficiencia del tratamiento UV se consigue con altas tasas de transmisión de rayos UV (UVT). Cuanto más clara sea el agua, más alta deberá ser la UVT. Se recomiendan unas tasas mínimas de UVT del 90 % para garantizar la calidad del agua, aunque también pueden ser eficaces con tasas menores. Una filtración mecánica con un filtro de tambor seguido de biofiltración de lecho fijo que incluya eliminación de micropartículas creará aguas suficientemente cristalinas (baja turbidez) para conseguir un tratamiento UV eficiente.

Luz ultravioleta

La dosis de UV puede expresarse en varias unidades diferentes. Una de los más comunes es el milijulio por centímetro cuadrado (mJ/cm².

Para acabar con la mayoría de las bacterias patógenas se requerirán hasta 20 mJ/cm², con una tasa de exterminio del 90 %. Para erradicar el Saprolegnia, el hongo más común en los SRA, hacen falta 40 mJ/cm² si el hongo se encuentra en suspensión en forma de hifa o esporas, y 230 mJ/cm² si está ya desarrollado. Para eliminar parásitos como el Ich, la Trichodina o la Costia harán falta niveles de 300 mJ/cm² o más.

La iluminación con rayos UV utilizada en acuicultura debe realizarse desde dentro del agua; las lámparas instaladas fuera tendrán poco o ningún efecto debido al efecto de reflexión de la superficie. También es esencial tomar precauciones para garantizar que los rayos UV no afecten a ninguna persona.

Figura 2.15 Sistemas de tratamiento UV.

Para su instalación en un sistema de tuberías cerradas y en un sistema de canal abierto, respectivamente. Fuente: ULTRAAQUA.

Ozono

Se ha criticado mucho el uso de ozono (O3) en acuicultura, porque una sobredosis puede provocar lesiones graves a los peces. En instalaciones interiores el ozono también puede ser perjudicial para los trabajadores, que pueden inhalarlo en exceso. Por lo tanto, para alcanzar resultados positivos y seguros es crucial una correcta dosificación y control de la concentración de ozono, junto con el adecuado diseño y ventilación de las instalaciones.

El tratamiento con ozono es una forma eficiente de destruir organismos patogénicos mediante la oxidación pesada de la materia orgánica y biológica. Durante el tratamiento del ozono, las micropartículas se descomponen en

Capítulo 2: El sistema de recirculación, paso a paso

estructuras moleculares que se unen de nuevo y forman partículas más grandes, como un tipo de coagulación. Estas partículas más grandes son filtradas con mayor facilidad por los sistemas de SRA, puesto que no pueden atravesarlos en forma de partículas microscópicas. Esta tecnología también se conoce como clarificación del agua, ya que la aclara y reduce los sólidos en suspensión y las bacterias adheridas a ellos. Esto es especialmente útil en incubadoras y sistemas que cultivan peces pequeños sensibles a las micropartículas y bacterias del agua. Este tipo de tratamiento también se está popularizando cada vez más en sistemas de crecimiento.

Figura 2.16 Generador de ozono.

Fuente: Wedeco/Xylem.

Regulación del pH

El proceso de nitrificación en el biofiltro produce ácido, mermando con el tiempo el nivel de pH. Para mantener un pH estable en el SRA hay que agregar una base al agua. En la mayoría de los SRA, el pH oscila entre 6,5 y 7,5; un pH superior a una media de 7,0 favorecerá la nitrificación en el biofiltro, y un pH inferior propiciará la eliminación de CO2 en el desgasificador. Normalmente el pH se regula utilizando hidróxido de sodio (NaOH), comúnmente conocido como lejía. Como alternativa se puede usar hidróxido de calcio (Ca(OH)2), también llamado cal hidratada. Si se utiliza hidróxido de calcio, es necesaria una planta de mezcla que produzca agua de cal para inyectar a través de un sistema de dosificación automático regulado por un medidor de pH a una bomba de dosificación. El mismo principio puede aplicarse utilizando hidróxido de sodio, más fácil de manejar y menos desestructurado; tiene además la ventaja de no necesitar una planta de mezcla, debido a su estado líquido. La lima y la soda cáustica son alcalinos que pueden ocasionar graves quemaduras en piel y ojos.

Figura 2.17 Bomba de dosificación para regular el pH mediante una dosificación preestablecida de NaOH. La bomba se puede conectar a un sensor de pH para una regulación totalmente automática del nivel de pH.

Por lo tanto han de extremarse las precauciones, y deben usarse gafas y guantes de seguridad para manipular ácidos y bases.

Alcalinidad y dureza

Es muy habitual confundir alcalinidad y dureza, debido a algunos aspectos similares: por ejemplo, ambos se miden en mg/L de carbonato de calcio (CaCO3), y en ocasiones una muestra de agua puede observar concentraciones casi idénticas de alcalinidad y dureza. Pues bien, la dureza representa la suma de iones metálicos en el agua, mientras que la alcalinidad es una medida de la capacidad de actuar como base y neutralizar el ácido.

En algunas zonas, el agua utilizada en los SRA es extremadamente dura (> 300 mg/L) y causa problemas de calcificación de válvulas, tuberías e intercambiadores de calor. En otros lugares el agua es muy blanda (0-75 mg/L) y debe "endurecerse" para su uso en los SRA, ya que la baja alcalinidad puede alterar la estabilidad del pH, la tasa de nitrificación y la eficiencia de extracción de CO2-. Es preferible que la alcalinidad en el agua de los SRA se mantenga entre 70 y 200 mg/L de CaCO3, para que el acuicultor tenga controlada el agua de forma segura. La alcalinidad puede aumentarse y controlarse añadiendo calcio al sistema. Para conseguirlo se utiliza, por ejemplo, bicarbonato de sodio (NaHCO3) o hidróxido de calcio (Ca(OH)2).

Cabe destacar que la nitrificación en el biofiltro consume alcalinidad. De hecho, cada gramo de amoniaco convertido en nitrato consume 7 g de alcalinidad; por contra, el proceso de desnitrificación produce aproximadamente 3,5 g de CaCO3 por gramo de nitrato convertido en nitrógeno molecular (N2).

La eliminación de CO2 en el desgasificador también consume alcalinidad, ya que el proceso elimina carbono del sistema continuamente.

Capítulo 2: El sistema de recirculación, paso a paso

Figura 2.18 El manejo eficaz y seguro de los productos químicos para el ajuste del pH y la alcalinidad es clave en el funcionamiento eficiente de la explotación acuícola. Se recomienda un vaciado sin polvo de envases que contengan alcalinos, como hidróxido de sodio, bicarbonato o lejía.

Fuente: Tekfa A/S.

La vigilancia y ajuste de la alcalinidad son cruciales para mantener un entorno hídrico estable. Algunos directores de SRA prefieren el hidróxido de calcio (Ca(OH)2) para poder regular el pH y la alcalinidad con la misma sustancia química, mientras que otros prefieren usar hidróxido de sodio (NaOH) para ajustar el pH y agregar bicarbonato (NaHCO3) o hidróxido de calcio como suplemento cuando sea necesario.

Control de la temperatura del agua

Es muy importante mantener una adecuada temperatura del agua en el sistema de cultivo, ya que la tasa de crecimiento de los peces se relaciona directamente con la temperaturadel agua. Ajustar el volumen de agua introducida es una forma bastante simple de regular la temperatura, pero recientemente se ha hecho más popular el uso de sistemas de calefacción y refrigeración. En un sistema de recirculación interior, el metabolismo de los peces y la actividad bacteriana en el biofiltro liberan energía en forma de calor, lo que tiende a elevar gradualmente la temperatura. La fricción en las bombas y el uso de otras instalaciones eléctricas también generan calor. Por estas razones, el exceso de temperatura suele ser un problema en los sistemas de recirculación.

El diseño y las dimensiones del sistema de calefacción/refrigeración depende de las condiciones climáticas locales, como la temperatura mínima y máxima del aire y la humedad. Además, merece la pena investigar si existen recursos locales

disponibles en forma de calor residual, energía geotérmica, agua salada fría o agua subterránea; su uso puede suponer un ahorro significativo en el proceso de calefacción/refrigeración. Si dichos recursos no están disponibles, deben utilizarse enfriadores, bombas de calor o calderas.

En muchos casos, las temperaturas en los SRA se mantienen mediante la instalación de un refrigerador de agua que utiliza energía eléctrica. El refrigerador lleva agua fría a un intercambiador de calor conectado al circuito.

En climas fríos puede ser necesario mantener una temperatura más alta con respecto al entorno, especialmente en sistemas que comienzan con una pequeña biomasa de peces que producen poca energía metabólica. Esto se consigue utilizando una caldera de petróleo o gas conectada a un intercambiador de calor para calentar el agua recirculada. Las bombas de calor son una solución de calefacción ecológica alternativa; pueden extraer energía de recursos de agua cercanos o del aire circundante.

Otra forma de reducir los costes de calefacción consiste en obtener energía de la descarga de agua, utilizando un intercambiador de calor. La energía se transfiere al agua nueva que entra fría. Esto se logra pasando ambas corrientes por el intercambiador de calor, donde la descarga de agua caliente calentará el agua fría entrante sin mezclar las dos corrientes.

Un refrigerador/calentador de agua está conectado a un intercambiador de calor que transfiere calor o frío al agua en los SRA. Además, puede conectarse un intercambiador de calor a la descarga de agua para su reutilización y para la transferencia de energía al agua entrante.

Figura 2.19 Esquema de la regulación de la temperatura del agua en un SRA.

Capítulo 2: El sistema de recirculación, paso a paso

Bombas de agua

Se utilizan diferentes bombas de agua para circular el agua en el sistema. Bombear agua suele requerir gran cantidad de electricidad; para minimizar los gastos de funcionamiento, es importante que exista poca diferencia de elevación, junto con la eficiencia y la correcta instalación de las bombas.

Es asimismo muy recomendable crear un sistema que aproveche la gravedad, de modo que las bombas sólo hagan falta para llevar el agua desde el último compartimento al primero. Las bombas deben colocarse después de la filtración mecánica para evitar romper los sólidos procedentes de los tanques de peces. Habitualmente, las bombas se colocan antes o después del área de biofiltración y desgasificación. De ese modo se consigue acumular presión antes de que el agua fluya hacia los tanques de peces y vuelva a la filtración mecánica cerrando el circuito.

El cálculo de la elevación total para el bombeo es la suma de la elevación real más las pérdidas de presión en las tuberías y otros elementos. Esto también se llama cabezal dinámico. Si se bombea agua a través de un biofiltro sumergido antes de que pase por el desgasificador, habrá que tener en cuenta la posible

Figura 2.20 Bombas de agua tipo KPL para la elevación eficiente de grandes cantidades de agua.

Elevación Estas bombas de agua suelen utilizarse para dirigir el flujo principal en el sistema de recirculación. Para mantener unos bajos costes de funcionamiento, es importante la correcta selección de la bomba. El control de frecuencia es una opción para regular el flujo exacto necesario en función de la producción de pescado. H es la altura de elevación y Q es el volumen de agua transportada.

NB, NBE, NK, NKE

Fig. 3 Performance range, KPL

3. Performance range

NB, 2-pole

Fuente: Grundfos.

Volumen de agua transportada

NB, NBE, NK, NKE

Figura 2.21 Bombas centrífugas tipo NB para bombear agua cuando se necesitan altas presiones o elevaciones.

NB, 4-pole

NB, NBE, NK, NKE 3

Volumen de agua transportada

NB, 6-pole

La gama de bombas centrífugas es amplia, por lo que también se utilizan eficientemente en elevaciones más bajas. Las bombas centrífugas se utilizan a menudo en sistemas de recirculación para manejar flujos secundarios como, por ejemplo, flujos a través de sistemas de rayos UV y para generar una alta presión en los conos de oxígeno. H es la altura de elevación y Q es el volumen de agua transportada.

Fuente: Grundfos.

contrapresión del biofiltro. Los detalles sobre la mecánica de fluidos y las bombas de agua exceden el alcance de esta guía.

Actualmente, la altura total de elevación en muchos sistemas de recirculación intensiva está en torno a 2-3 metros. Por lo tanto, se usan bombas de baja presión

Figura 2.22 Ejemplo de instalación en seco para una bomba de agua principal.

Fuente: Lykkegaard.

Elevación

Capítulo 2: El sistema de recirculación, paso a paso

para mantener el agua en movimiento de forma eficiente y barata. Sin embargo, el proceso de disolución de oxígeno puro en el agua suele requerir bombas centrífugas, que pueden crear la alta presión requerida en el cono de oxígeno. En algunos sistemas con muy baja elevación del flujo principal, el agua se conduce sin el uso de bombas, y el aire se mueve por sistemas de aireación mecánica. En estos casos, la desgasificación y el movimiento del agua se llevan a cabo en un solo proceso, merced a la reducida elevación. Sin embargo, la desgasificación y movimiento del agua en un mismo proceso no es necesariamente más eficiente que bombear y desgasificar agua por separado, porque cada uno de los procesos están muy perfeccionados individualmente.

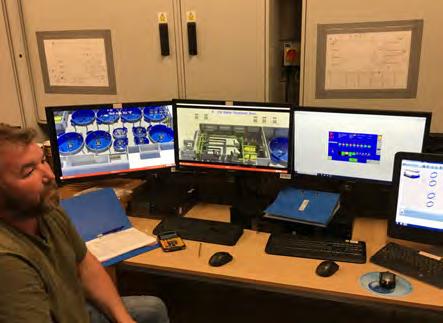

Monitorización, control y alarmas

La acuicultura intensiva requiere un atento seguimiento y control de la producción para mantener condiciones óptimas en todo momento. Los fallos técnicos pueden resultar muy dañinos para la operación. Por lo tanto, las alarmas son vitales para aportar garantías de seguridad.

En muchas instalaciones modernas, un sistema de control central suele monitorizar y controlar los niveles de oxígeno, la temperatura, el pH y los niveles y bombas de agua. Si alguno de los parámetros sale de los valores deseados, el problema puede resolverse con un proceso de reinicio seguro; si esta medida no tiene éxito se activará una alarma. La alimentación automática también puede ser parte integrante del sistema central, lo que permite coordinar con gran

Figura 2.23 Una sonda de oxígeno (OxyGuard) se calibra antes de ser introducida en el agua para medir el contenido de oxígeno del agua (izquierda).

Un puesto de trabajo típico de un acuicultor moderno donde la vigilancia puede ser digitalizada con un gran número de medidas y alarmas (derecha).

precisión el momento de la alimentación con una dosis más alta de oxígeno, ya que el consumo de gas aumenta durante la alimentación. En sistemas menos sofisticados, el control y la seguridad no son completamente automáticos, y habrá que practicar ajustes manuales.

En cualquier caso, ningún sistema funcionará sin la vigilancia del personal que trabaja en la planta. Por lo tanto, el dispositivo de control debe estar equipado con un sistema de alarma, que se activará ante la inminencia de fallos importantes. Se recomienda un tiempo de reacción inferior a 20 minutos, incluso cuando existen sistemas adicionales de seguridad.

Sistema de emergencia

La precaución número uno es el uso de oxígeno puro como mecanismo de salvaguarda. La instalación es sencilla; consiste en un tanque de retención de oxígeno puro y un sistema de distribución con difusores instalados en todos los tanques. Si el suministro de electricidad falla, se activa una válvula magnética que hace fluir el oxígeno presurizado a cada uno de los tanques, salvando así la vida de los peces. El flujo enviado a los difusores debe ajustarse de antemano, de modo que en una situación de emergencia el oxígeno en el tanque de almacenamiento dure lo suficiente para solventar cualquier incidencia.

Para garantizar el suministro eléctrico es necesario contar con un generador de combustible. Las bombas de agua son la parte más esencial, ya que el amoníaco excretado de los peces se acumulará a niveles tóxicos cuando el agua no esté circulando por el biofiltro. Por lo tanto, es importante que las bombas no estén inactivas durante más de 1 hora.

Figura 2.24 Tanque de oxígeno líquido (LOX) y generador eléctrico de emergencia de diésel.

Capítulo 2: El sistema de recirculación, paso a paso

Agua entrante

El agua utilizada para la recirculación debe esterilizarse antes de entrar en el sistema para evitar la entrada o propagación de cualquier tipo de enfermedades. Si una enfermedad entra en el SRA, el proceso de recirculación llevará la enfermedad a todos los tanques, con efectos a menudo catastróficos sobre la mortalidad de los peces. En la mayor parte de los casos una enfermedad puede tratarse, pero lo más probable es que no se llegue a erradicar al 100 %, creando un posible ciclo patogénico recurrente. La única manera de eliminar una enfermedad por completo consiste en sacar a todos los peces y desinfectar todo el sistema.

Por las mismas razones, como fuente de agua entrante es más recomendable un manantial o un pozo que un río, lago o mar, donde las enfermedades están mucho más presentes. La mayor parte del agua subterránea está libre de enfermedades y también es más fácil de tratar, porque normalmente es más clara y puede desinfectarse eficientemente utilizando luz ultravioleta (UV). El agua procedente de ríos, lagos o mares requerirá procesos de limpieza y desinfección más exhaustivos, ya que contiene más material orgánico y otras sustancias. El uso de filtros mecánicos o filtros de arena, seguido de tratamiento de rayos UV u ozono, son formas típicas de garantizar un agua limpia y desinfectada para los SRA.

Figura 2.25 Ejemplo de desinfección del agua entrante para tratamiento antes de su uso en el SRA.

El agua pasa por un filtro mecánico en el lado izquierdo antes de la ozonización en una cámara central. El agua atraviesa dos sistemas de luz UV y finalmente entra en el tanque de retención.

Capítulo 3: Especies de peces en los sistemas de recirculación

La construcción y gestión de sistemas de recirculación es costosa. Todos los mercados compiten por el pescado y su producción debe ser eficiente para que sea rentable. Así, la selección adecuada de las especies que se van a producir y la construcción de un sistema eficiente son de vital importancia. El objetivo consiste en vender el pescado a un precio alto y, al mismo tiempo, mantener los costes de producción al nivel más bajo posible.

La temperatura del agua es uno de los parámetros más importantes a la hora de analizar la viabilidad de la explotación acuícola. Esto se debe a que los peces son animales de sangre fría. Por lo tanto, los peces presentan la misma temperatura corporal que la temperatura del agua en la que nadan. Al contrario que los cerdos, vacas y otros animales de sangre caliente, los peces no regulan su temperatura corporal.

Las diferentes especies de peces presentan diferentes temperaturas óptimas para su crecimiento. Los peces que habitan en climas templados, como la trucha y el salmón, presentan índices de crecimiento óptimo entre 15 °C y 20 °C, mientras que los peces que habitan en zonas tropicales, como la tilapia o el tinto, presentan índices de crecimiento óptimo a unos 30 °C. Los peces también presentan límites de temperatura letales

Figura 3.1 Ejemplo de índice de crecimiento del salmón atlántico a 8 °C y a 14 °C en función del tamaño del pez.

Índice de crecimiento (% peso co r poral / día)

4,0% 3,5% 3,0% 2,5% 2,0% 1,5% 1,0% 0,5% 0,0% 0 1 000 2 000 3 000 4 000 5 000 6 000 Peso del espécimen (g) 8 ° C 14 ° C

superior e inferior, y el acuicultor debe asegurarse de que los peces de la explotación acuícola se encuentren dentro de dichos límites para que no se mueran.

El coste que conlleva alcanzar y mantener una temperatura óptima del agua a lo largo de todo el año en un sistema de recirculación es dinero bien empleado. Al mantener a los peces en condiciones de cría óptimas, el índice de crecimiento va a ser mucho mayor que el alcanzado en las condiciones, a menudo subóptimas, que se encuentran en estado salvaje. Asimismo, cabe indicar que todas las ventajas que aporta el agua limpia, los niveles adecuados de oxígeno, etc. en un sistema de recirculación tienen un efecto positivo sobre el índice de supervivencia, la salud de los peces, etc., lo cual da lugar a un producto de alta calidad.

En un SRA, la viabilidad acuícola depende del tamaño de los peces cultivados. A cierta temperatura, los peces pequeños presentan mayores índices de crecimiento que los grandes. Esto quiere decir que los peces pequeños ganarán más peso que los grandes a lo largo del mismo periodo de tiempo (véase Figura 3.1).

Asimismo, los peces pequeños aprovechan mejor el alimento que los grandes (su índice de transformación del alimento (ITA) es inferior y, por lo tanto, más eficiente que el de los peces grandes (véase Figura 3.2). El crecimiento más rápido y el aprovechamientomáseficientedelalimentotendráunclaroefectopositivosobrelos costes de producción, puesto que se reducen al calcularlo por kilogramo de pescado producido. No obstante, la producción de peces pequeños es solo un paso más dentro del proceso de producción de especímenes comercializables. Obviamente, no todos los peces producidos en una explotación acuícola pueden ser peces pequeños, lo cual hace que el potencial de cría de peces pequeños se encuentre limitado. Sin embargo, al decidir qué tipo de peces producir en los sistemas de recirculación, elegiremos, ante todo, especies de peces pequeños. Lo que más sentido tiene es invertir en la producción de crías o alevines, dado que se obtiene una mejor relación calidad-precio al cultivar peces pequeños. Un buen ejemplo sería el sector del salmón, donde el cultivo en jaulas consiste en poblar jaulas de red en el mar con pequeños salmones (smolt) para criarlos hasta que alcanzan su tamaño de comercialización (en torno a 5 kg). El tamaño del smolt suele ser de unos 100 g a su llegada, pero, actualmente, las tallas de producción de smolt suelen ser de 400 g (o superiores) para aprovechar al máximo el potencial de crecimiento de los SRA. El cultivo de peces grandes en sistemas de recirculación, también conocido como engorde, suele ser más caro por kilogramo producido que la cría de peces pequeños. Aunque los peces de mayor tamaño requieren menos oxígeno por kilogramo, necesitan más alimento debido a su baja capacidad de aprovechamiento- El pienso es, con creces, el mayor coste de explotación de una explotación acuícola. Así, el pienso es el factor de coste más importante que se debe observar y controlar.

Porlotanto,cuandolospecesalcanzanuntamañomayor,sucrecimientoseralentiza, y realizan un aprovechamiento del pienso menos óptimo que los peces pequeños, al tiempo que ocupan una parte muy grande del volumen del sistema. Puede que el número de peces sea el mismo que cuando eran pequeños, pero ahora su tamaño es

Figura 3.2 Ejemplo de índice de transformación del alimento (ITA) del salmón atlántico en un SRA en relación con el peso del pescado a 14 °C.

considerablemente mayor y requieren más espacio en el tanque, más oxígeno y más pienso. En comparación con el cultivo de peces pequeños, cultivar peces grandes supone contar con una biomasa grande de especímenes de crecimiento lento en un sistema durante un tiempo considerable hasta que se pueden recolectar. Así, los costes de inversión y los costes de explotación son considerablemente superiores al cultivar peces hasta que alcanzan su tamaño de mercado.

En comparación con la cría de otros animales, como es el caso del ganado porcino, vacuno y aviar, la variedad de especies en acuicultura es muy amplia. El mercado porcino, vacuno o aviar no está tan diversificado como el del pescado. Los consumidores no demandan diferentes especies de cerdo, ternera opollo, sino que solicitan distintos cortes o tamaños de los cortes. En el caso del pescado, el abanico de especies es muy amplio y muchos consumidores están acostumbrados a elegir entre una gran gama de pescados diferentes. Esta situación hace que el acuicultor se vea atraído por muchas especies diferentes. En las últimas décadas, se han introducido cientos de especies acuáticas en la acuicultura. Aquí, la domesticación de especies acuáticas es mucho más rápida que la domesticación de plantas u otros animales.

No obstante, al analizar el volumen de producción mundial de peces cultivados, la balanza no parece inclinarse hacia la producción de múltiples especies. En la Figura 3.3 se observa que, dentro de las especies de peces de aleta, la carpa, la tilapia y otras especies de agua dulce representan el 47 % del pescado de acuicultura. El salmón y la trucha constituyen el siguiente mayor grupo de peces de aleta cultivados, pero esta categoría está compuesta por tan solo dos especies. El resto, incluidas en otros grupos, consiste en unas diez especies. Por lo tanto, cabe reflexionar en que aunque existen muchas especies que se pueden cultivar, solo unas pocas de ellas tendrán éxito real a escala mundial. Sin embargo,

Figura 3.3 Distribución de la producción mundial de productos pesqueros de acuicultura en 2018.

Fuente: FAO.

esto no quiere decir que todas las nuevas especies de peces introducidas en la acuicultura vayan a fracasar. Simplemente es necesario recordar que el volumen de producción mundial de nuevas especies de peces es limitado y que el éxito ofracaso a la hora de cultivar estas especies depende, en gran medida, de las condiciones del mercado.

La producción de un pequeño volumen de una especie valorada puede ser muy rentable si alcanza un precio alto, pero, dado que el mercado de especies de alto valor es limitado, el precio puede bajar rápidamente si la producción y, por lo tanto, la disponibilidad del producto aumenta. Ser el primero y el único del mercado que cultive una nueva especie de acuicultura puede ser muy rentable. Por otro lado, puede ser peligroso, debido a la incertidumbre tanto de la producción como de la evolución del mercado.

Al introducir nuevas especies de acuicultura debemos recordar que se trata de especies salvajes procedentes de la naturaleza. Estas especies se capturan y se reproducen en acuicultura para observar si se desarrollan bien y si son adecuadas para su domesticación. Son muchos los factores que influyen en el éxito de la domesticación, como el comportamiento general, el crecimiento, la variación genética en el índice de crecimiento, el índice de transformación del alimento, el índice de supervivencia, la maduración temprana y la propensión a contraer enfermedades. Por lo tanto, es muy probable que el rendimiento del pescado salvaje no se corresponda con las expectativas del acuicultor. Asimismo, las poblaciones salvajes pueden traer consigo virus, algunos de los cuales no aparecen hasta que han transcurrido varios años de cría, lo cual puede ser muy desmoralizante.

Capítulo 3: Especies de peces en los sistemas de recirculación

No es sencillo aportar recomendaciones generales sobre qué especies cultivar en un sistema de recirculación. Son muchos los factores que influyen en el éxito de una explotación acuícola. Por ejemplo, los costes de construcción locales, los costes y la estabilidad de la red eléctrica, la disponibilidad de personal cualificado, etc. No obstante, cabe plantearse dos preguntas importantes antes de seguir adelante: ¿La especie puede desarrollarse bien en un sistema de recirculación? y, en segundo lugar, ¿existe un mercado para esta especie en el que pueda alcanzar un precio lo suficientemente alto y con volúmenes lo suficientemente altos como para que el proyecto sea rentable?

La primera pregunta puede responderse de manera relativamente sencilla. Desde un punto de vista biológico, cualquier tipo de pez que se cultive con éxito en un sistema acuícola tradicional podrá cultivarse con la misma facilidad en un sistema de recirculación. Como ya se mencionó anteriormente, en un sistema de recirculación el ambiente se puede ajustar para cubrir las necesidades específicas de la especie cultivada. La tecnología de recirculación, por sí misma, no supone un obstáculo para la introducción de nuevas especies. Los especímenes crecerán igual de bien, o incluso mejor, en una unidad de recirculación. Lo que está menos claro es si su rendimiento económico será bueno, puesto que depende de las condiciones del mercado, la inversión, los costes de producción y la capacidad de la especie de crecer rápido. El cultivo de peces que suelen presentar índices de crecimiento bajos, como las especies de agua muy fría, hace difícil producir una cantidad anual que justifique la inversión realizada en las instalaciones.

La competencia con otros productores será la que establezca si las condiciones del mercado son favorables para cierta especie cultivada en un sistema de recirculación. Pero esto no se restringe a productores locales. El comercio del pescado es un negocio mundial y la competencia también lo es. La trucha cultivada en Polonia puede tener que competir con los siluriformes de Vietnam oel salmón de explotaciones noruegas, puesto que el pescado se distribuye con facilidad a lo largo y ancho de todo el mundo a un coste relativamente bajo.

Siempre se ha recomendado utilizar sistemas de recirculación para producir pescado de precio alto, dado que un precio de venta alto permite asumir mayores costes de producción. Por otro lado, existe una tendencia hacia el uso de sistemas de recirculación para especies de precios más bajos, como la trucha de ración, la tilapia o el tinto. A menudo, esto se debe a la escasez de aguas naturales y a la preocupación por el medio ambiente generada por los vertidos.

El concepto danés de recirculación acuícola para la trucha es un buen ejemplo de tecnología de recirculación dedicada a un segmento de precio bajo: la trucha de ración. No obstante, para ser competitivo, es necesario que dichos sistemas de producción sean enormes; con volúmenes de 1.000 toneladas en adelante. En el sector del salmón, suele observarse un gran interés por el desarrollo de ingentes explotaciones acuícolas para el cultivo de salmón en tierra, de unas 10.000 toneladas, como alternativa a la tecnología tradicional de cultivo en jaulas. Muchos de estos proyectos en tierra se basan en tecnología SRA, no solo

para ahorrar agua y reducir los vertidos, sino también con el objetivo de acercar la producción al consumidor. Los SRA de salmón cerca de grandes ciudades permitirán suministrar pescado fresco, reduciendo las emisiones de CO2 que se generan al trasladar el salmón por vía aérea desde el extranjero.

Son muchos los factores de los que depende la idoneidad de una especie para su cultivo en un sistema de recirculación, como la rentabilidad, el cuidado del medio ambiente y la adecuación biológica. En los siguientes cuadros se agrupan varias especies de peces en diferentes categorías, en función de la viabilidad comercial de cultivarlas en un sistema de recirculación.

Cabe indicar que el uso de sistemas de recirculación para especies pequeñas siempre es recomendable, dado que los peces pequeños crecen más rápido y, por lo tanto, son especialmente adecuados para un entorno controlado, hasta que alcanzan el tamaño para su engorde.

Las siguientes especies son interesantes para su producción en un sistema de recirculación hasta alcanzar la talla comercial, gracias a su buen rendimiento biológico y a las condiciones aceptables del mercado:

Especie Estado actual Mercado

Trucha alpina (Salvelinus alpinus)

14 °C

Salmón atlántico, smolt (Salmo salar)

14 °C

Anguila (Anguilla anguilla) 24 °C

Mero (Epinephelus spp.)

28 °C

Trucha arcoíris (Oncorhynchus mykiss)

16 °C

La trucha alpina o los cruces con salvelino han demostrado crecer bien en sistemas acuícolas de agua fría.

El salmón pequeño se conoce como smolt. Se cultiva en agua dulce y, a continuación, se traslada a agua salada para su engorde. Los smolt se crían, con mucho éxito, en sistemas de recirculación.

Se ha demostrado su éxito en sistemas de recirculación.

No puede reproducirse en cautividad. Es necesaria la captura de crías salvajes (anguila amarilla). Se trata de una especie en peligro de extinción, por lo que solo debería considerarse su cultivo si se puede justificar desde un punto de vista ético.

Pescado de agua salada que se cultiva, principalmente, en Asia. Existen muchas especies diferentes de mero. Requiere conocimientos sobre desove y cultivo de larvas. El engorde es relativamente sencillo.

Fácil de cultivar. La recirculación en agua dulce se utiliza mucho, desde el cultivo de crías hasta pescados de ración. La trucha grande también se puede cultivar en sistemas de recirculación, tanto de agua dulce como salada.

Se vende en mercados específicos a precios entre justos y buenos.

El mercado del smolt suele ser muy bueno. La demanda se encuentra en constante aumento y el mercado de smolt de mayor tamaño está subiendo.

Algunos compradores podrán negarse a comprar al considerarse una especie amenazada.

Se vende, fundamentalmente, en mercados locales a buen precio, en zonas donde la producción procede de muchos productores pequeños.

Competencia relativamente dura en la mayoría de los mercados. Es necesario diversificar los productos.

Capítulo 3: Especies de peces en los sistemas de recirculación

Lubina/dorada (Dicentrarchus labrax/Sparus aurata)

24 °C

Esturiones (Acipenser spp.)

22 °C

Rodaballo: (Scophthalmus maximus)

17 °C

Langostino vannamei (Penaeus vannamei)

30 °C

Medregal (Seriola lalandi)

22 °C

Pescado de acuicultura en agua salada en una industria de cultivo en jaulas muy desarrollada. Las fases larvarias requieren un buen conocimiento del proceso de cría. Han demostrado desarrollarse bien en sistemas de recirculación.

Grupo de peces de agua dulce compuesto por muchas especies relativamente fáciles de cultivar. Se requiere conocimiento de los diferentes estadios biológicos. El cultivo en sistemas de recirculación se encuentra en aumento.

Se requieren conocimientos relacionados con la gestión de los reproductores y el criadero. Crece muy bien en sistemas de recirculación.

Condiciones de mercado normalmente duras, pero el pescado fresco puede alcanzar buenos precios en algunas zonas locales.

Buenas condiciones de mercado para la carne. El mercado del caviar parece ampliarse a mercados de gama alta.

Condiciones de mercado internacional, en general, duras. Los precios del mercado local pueden ser superiores.

Especie de langostino muy común en acuicultura. El engorde en sistemas de recirculación ha demostrado tener mucho éxito. El método de producción se encuentra en desarrollo.

El medregal es una especie de agua salada que ha demostrado un buen rendimiento en jaulas y en SRA.

Los precios del langostino suelen ser buenos y altos en comparación con los precios del pescado.

Los precios de mercado son buenos. Se vende en mercados específicos.

Las siguientes especies son difíciles de producir obteniendo beneficios en sistemas de recirculación acuícola debido a sus bajos precios en el mercado. En estos casos, son necesarios un buen márquetin y campañas de venta.

Especie

Tinto (Clarias gariepinus)

28 °C

Barramundi (Lates calcarifer) 28 °C

Carpas (Cyprinus carpio)

26 °C

Panga (Pangasius bocourti)

28 °C

Perca (Perca fluviatilis)

17 °C

Tilapia (Oreochromis niloticus)

28 °C

Lavareto (Coregonus lavaretus)

15 °C

Estado actual

Pescado de agua dulce muy fácil de cultivar. Especie resistente y de crecimiento rápido que se comporta bien en recirculación. La producción debe ser muy rentable.

También conocido como perca gigante. Vive tanto en agua dulce como salada. Requiere conocimientos sobre cultivo de larvas. Engorde relativamente sencillo.

Todas las especies de carpa crecen muy bien en sistemas de recirculación acuícola. El principal reto consiste en mantener costes de producción bajos.

Este siluriforme se cría en grandes estanques de tierra, principalmente en Vietnam. Gran capacidad de supervivencia y crecimiento en condiciones subóptimas.

Pescado de agua dulce que ha demostrado desarrollarse bien en sistemas de recirculación, aunque no son los más utilizados.

Una de las principales especies de acuicultura, dura y de crecimiento rápido. Los costes de producción deben mantenerse en un mínimo para poder ser competitivo.

Los corégonos constituyen un grupo de peces de agua dulce que pueden cultivarse en acuicultura y en sistemas de recirculación.

Mercado

Precios de moderados a bajos. La mayor parte del pescado se vende vivo en mercados locales. Requiere un gran esfuerzo de márquetin.

Se suele vender en mercados locales a precios razonables. Se espera que el mercado internacional crezca a medida que aumente la comercialización global.

La carpa se considera una especie de precio bajo en la mayoría de los mercados, pero puede alcanzar precios altos en algunos mercados durante las fiestas.

Producto de gama baja en el mercado mundial del pescado que no margen para los costes de producción.

Mercado limitado con fluctuación de precios.

Se vende en el mercado mundial a precios moderados. Puede alcanzar mayores precios a nivel local.

Los precios son relativamente bajos, debido a la gran competencia de las especies salvajes.

Estas especies son muy difíciles de cultivar a una escala comercial viable en recirculación acuícola o en cualquier sistema acuícola en general, debido a la dificultad de su gestión biológica o/y debido a las duras condiciones del mercado:

Especie

Bacalao del Atlántico

(Gadus morhua)

12 °C

Salmón atlántico, grande

(Salmo salar)

14 °C

Atún rojo (Thunnus thynnus)

24 °C

Cobia (Rachycentron canadum)

28 °C

Mendo limón (Microstomus kitt)

17 °C

Lucioperca (Sander lucioperca)

20 °C

Estado actual

El cultivo de crías se ha demostrado con éxito en recirculación. El engorde de bacalao de mayor tamaño requiere mayor desarrollo y no es adecuado para recirculación.

El salmón de tamaño grande suele cultivarse en jaulas de red hasta que alcanza su talla comercial, de 5 kg en adelante. El engorde en grandes instalaciones en tierra con recirculación se está desarrollando muy rápido.

El engorde de peces de captura salvaje es, con creces, la única tecnología acuícola rentable.

El control de un ciclo completo a nivel comercial en acuicultura sigue en desarrollo.

Especie de acuicultura de agua salada relativamente nueva, con carne de buena calidad. Cultivo de engorde en jaulas. Parece que la producción se encuentra en aumento, pero siguen existiendo obstáculos al cultivo.

Nueva especie que aún no ha sido totalmente desarrollada en acuicultura debido a diferentes obstáculos, como genética, biología, alimentación. etc.

Pescado de agua dulce difícil de cultivar. El estadio larval es complicado, el engorde parece ser más sencillo. Son pocos los sistemas de recirculación para la lucioperca que tienen éxito.

Mercado

Los precios muestran fluctuaciones, dado que el mercado se ve especialmente afectado por las capturas salvajes.

El mercado mundial está dominado por el comercio noruego. Tendencia hacia productos certificados.

Se pueden alcanzar precios muy altos en un mercado mundial turbulento para el atún.

El mercado no está bien desarrollado y la especie no es conocida en la mayoría de los mercados.

Producto de gama alta que alcanza precios estables y altos.

Precios buenos y razonables. Se espera que la demanda aumente debido a la reducción de las poblaciones salvajes y al aumento del consumo.

Capítulo 4: Planificación y puesta en marcha del proyecto

A la hora de construir una explotación acuícola con un sistema de recirculación es importante pensar qué es lo que importa y lo que interesa. A menudo nos centramos en lo que ya sabemos o en cosas que pueden parecernos apasionantes, pero en el proceso olvidamos otros aspectos del proyecto.

Antes de embarcarnos en un proyecto, cabe analizar cinco asuntos importantes:

• Los precios de venta y el mercado de la especie en cuestión.

• La selección de la ubicación, incluyendo licencias de las autoridades.

• El diseño del sistema y de la tecnología de producción.

• El personal, incluyendo un director comprometido.

• La financiación para llevar a cabo el proyecto y convertirlo en un negocio que funcione.

Precios de venta y mercado

Antes de nada, es necesario averiguar si el pescado se puede vender aprecios aceptables y en volúmenes suficientes. Por lo tanto, es importante llevar a cabo un estudio de mercado adecuado antes de seguir con los siguientes pasos. Los precios del pescado en los puntos de venta son muy distintos a los precios que recibirás en la explotación. El traslado del pescado desde la explotación hasta el lineal del supermercado es un proceso largo que conlleva diferentes procedimientos de sacrificio, eviscerado, envasado y transporte. Los costes pueden ser considerables y deben incluirse a la hora de realizar los cálculos totales. El supermercado y los intermediarios deberán recibir su porcentaje de beneficio y la pérdida de peso que se produce en el proceso de eviscerado también marcará una clara diferencia sobre el peso final del pescado que te van a pagar.

Selección de la ubicación y licencias

Elegir una buena ubicación es de vital importancia. Aunque con la tecnología de recirculación se ahorra agua, la necesidad de este elemento en una explotación acuícola es obvia. El agua subterránea es, claramente, la fuente de agua preferida, gracias a su pureza y a su temperatura relativamente fría. El agua que procede directamente de ríos, lagos o del mar no se recomienda salvo que se depure rigurosamente para evitar enfermedades. Si se utiliza agua de mar, es aconsejable construir drenajes de arena o utilizar agua de perforaciones.

Figura 4.1 Diagrama desde la idea para el proyecto hasta el producto final.

La selección de la ubicación también supone mucho trabajo a la hora de obtener los permisos de las autoridades locales, regionales o nacionales para construir la explotación acuícola. Muy a menudo se subestima todo lo que se tarda y lo difícil que es obtener un permiso para verter agua desde una explotación acuícola. Aunque el agua de descarga se ha depurado cuidadosamente y se han eliminado todas las partículas, el agua de rechazo siempre supone una preocupación para las autoridades. Es aconsejable contar con un anteproyecto para poder abordar a las autoridades con tiempo suficiente y obtener los permisos de construcción, uso del agua, descarga, etc.

Diseño del sistema y de la tecnología

Muchos acuicultores tienden a diseñar y construir sus propios sistemas o soluciones. En un primer momento, es comprensible, puesto que suelen querer reducir los costes e incorporar sus propias ideas. No obstante, en muchos SRA el nivel de oxígeno, caudal de agua o el espacio para criar ciertos volúmenes de peces han sido dimensionados por debajo de las necesidades reales. A menudo, los acuicultores olvidan analizar las necesidades biológicas de los peces y, por lo tanto, la escala necesaria para el tratamiento de productos de desecho en el proceso de recirculación, por lo que muchos de los sistemas creados cuentan con dimensiones o tamaños que no son adecuados. Dichos proyectos son desafortunados, no solo para el acuicultor, sino también para la reputación de toda la industria. Lo mejor sería contratar a un proveedor de sistemas profesional para estudiar las ideas del proyecto y la tecnología necesaria y encontrar la solución óptima para construir, juntos, la explotación acuícola. El acuicultor debería dedicar su tiempo a gestionar y optimizar las operaciones de la explotación acuícola, en lugar de involucrarse en tan gran medida en las soluciones técnicas detalladas y en el diseño. La colaboración entre el acuicultor y el proveedor de tecnología es importante para el éxito del desarrollo del proyecto, pero la división de responsabilidades debe quedar clara. Los proveedores de sistemas suelen trabajar de manera muy sistemática, sacando el proyecto a flote desde un diseño básico de construcción y poniendo en marcha la explotación. Algunos proveedores de sistemas incluso contribuyen a la gestión

Capítulo 4: Planificación y puesta en marcha del proyecto

diaria y a los procedimientos operativos de la explotación acuícola para garantizar una transición adecuada y el éxito a largo plazo.

Fuerza de trabajo

Contar con trabajadores preparados es esencial para garantizar una gestión profesional del día a día de la explotación, incluyendo fines de semana y noches. Es de vital importancia encontrar un director operativo para la explotación que se comprometa totalmente con su trabajo y desee que la explotación tenga éxito al mismo nivel que los propietarios. Los peces son seres vivos y necesitan una gestión adecuada para crecer en un entorno sano y seguro. Cualquier error omala administración tendrá un impacto inmediato en la producción y en el bienestar de los peces. La necesidad de trabajadores bien formados resulta evidente a medida que la industria acuícola crece y se vuelve profesionaliza. La formación y la educación desempeñan un papel cada vez más importante en la acuicultura moderna.

Financiación

A menudo se subestima la financiación necesaria para llevar a cabo este tipo de proyecto. A la hora de construir y poner en marcha una nueva explotación acuícola, los gastos de capital son muy altos, especialmente cuando se trata de tecnología SRA. Los inversores también parecen olvidar que criar peces hasta que alcanzan el tamaño de mercado requiere paciencia. Desde que se inicia la construcción hasta que se obtiene el primer beneficio a partir de la venta de pescado pueden pasar entre dos y cuatro años, dependiendo del tamaño del proyecto, su ubicación y la talla de mercado de la especie. Con el fin de iniciar un flujo de caja lo antes posible, se recomienda poblar el sistema con más peces en la fase inicial y vender ese excedente de peces a un tamaño menor el primer año, hasta que la logística de la producción haya alcanzado la producción diaria prevista de volúmenes y tallas. También es importante tener en cuenta todos los costes a la hora de calcular la inversión total necesaria y el fondo de maniobra y para contar con un cojín de emergencia en caso de necesidades o fallos inesperados. En un sistema de recirculación, la tecnología y el funcionamiento biológico son interdependientes. Así, si alguna de las soluciones tecnológicas no se ha instalado, se ha infradimensionado o no funciona, el principio de recirculación se verá seriamente afectado. En consecuencia, esto afectará al bienestar de los peces y a su crecimiento, dando lugar a peces de mala calidad y una producción inferior a la prevista. En otras palabras, escatimar no te llevará al éxito en acuicultura.

Es necesario elaborar un plan de negocio para obtener una visión sistemática de todo el proyecto. La redacción de un plan de negocio o la elaboración de un estudio de mercado quedan fuera del ámbito de esta guía. Deberá buscar información sobre dichos temas en otro lugar. No obstante, se aportan un borrador de plan de negocio y ejemplos de presupuestos y cálculos financieros para guiar al lector a la hora de crear un proyecto para una explotación acuícola.

En Internet podrá encontrar información básica para montar una empresa y ejemplos de planes de negocios con una sencilla búsqueda, o a través de recursos como: www.bplans.com

Figura 4.2 Principales puntos de un plan de negocio (modificad de Palo Alto Software Ltd.).

1.Resumen ejecutivo:

Objetivo, misión y claves para el éxito

2.Resumen empresarial:

Propiedad de la empresa, socios

3.Productos:

Análisis de los productos

4.Análisis de mercado:

¿Cómo es la segmentación del mercado?

¿Cuál será el mercado objetivo?

¿Cuáles son las necesidades del mercado?

¿Competencia?

5.Estrategia y plan de aplicación

Ventaja competitiva

Estrategia de venta

Previsiones de venta

6.Plan de gestión

Planificación de personal y organización de la empresa

7.Financiación