7 minute read

Les compresseurs à travers les années

PAR DAVE DEMMA

APERÇU DE L’ÉVOLUTION TECHNOLOGIQUE ET ÉNERGÉTIQUE DES UNITÉS DE COMPRESSION

Les deux compresseurs Carbondale à deux cylindres de l’aréna patrimonial Winterland

J’ai grandi dans le nord de la Californie, et j’étais en âge de fréquenter l’école secondaire à la fin des années 1960. Entre autres choses, la musique a assurément marqué cette époque. Les groupes populaires faisaient tous un arrêt obligé à San Francisco. Je me souviens d’une salle de concert au nom étrange pour la région (Winterland Arena) qui avait ouvert ses portes en 1928. Quelques années plus tard, le bâtiment s’était équipé d’un système de réfrigération « moderne » fournissant la capacité de refroidissement d’une patinoire nouvellement installée.

Pour en venir aux compresseurs, l’entreprise pour laquelle je travaillais comme technicien en réfrigération au milieu des années 1970 avait reçu un appel du concierge de l’aréna Winterland. Il était préoccupé par une odeur prononcée d’ammoniac dans le bâtiment.

Ayant assisté à plusieurs concerts à cet endroit, j’étais très enthousiaste à l’idée de voir un autre aspect de ce lieu mythique, y compris ce qui

La plaque de jauges Carbondale d’époque

pourrait être considéré comme un équipement de réfrigération digne d’un musée. Je me suis donc volontiers occupé de l’appel de service d’entretien.

Après m’avoir fait faire une visite du proprio en réponse à mon enthou siasme pour l’endroit, le concierge m’a finalement montré le refroidisseur à l’ammoniac entièrement intact des années 1930. La photo ci-contre vous donne une idée de la salle des compresseurs. On y voit deux compresseurs Carbondale à deux cylindres, entraînés par des moteurs synchrones à châssis ouvert. La capacité de ces compresseurs à gros alésage et grande course était de 6 po × 6 po à 10 po × 10 po.

Étant donné l’énorme masse du piston et sa grande course, la vitesse de ces machines se situait généralement entre 300 et 400 tr/min. À moins de graves problèmes liés au système, le faible régime du compresseur permettait à ces monstres de fonctionner relativement sans problème pendant des années.

Bien que sa jeunesse était loin derrière elle, la machinerie de ces compresseurs avait quelque chose d’« artistique ». Mais l’élément qui a vraiment attiré mon attention était la plaque de jauges (voir photo) : véritable beauté artisanale d’une époque révolue. Cette incursion dans le passé m’a donné une certaine perspective des progrès qui ont été réalisés dans la conception des compresseurs et, particulièrement, dans leur efficacité.

Quelque part, j’ai une copie d’une annonce de la York Ice Machinery Company (comme on l’appelait autrefois), montrant le contraste de dimension entre un compresseur 6 × 6 et leur « nouveau » compresseur alternatif semi-hermétique. Non seulement le moteur rentrait-il à l’intérieur du corps du compresseur, mais le petit diamètre et la course réduite des pistons permettaient au compresseur de fonctionner à un régime beaucoup plus élevé. Photos : Dave Demma

Ces améliorations avaient permis à ce compresseur relativement « petit » d’atteindre la même capacité en Btu que le gargantuesque 6 × 6. De plus, cette nouvelle conception avait éliminé le besoin d’un joint d’arbre de compresseur, lequel s’avérait un chemin de fuite potentiel. Elle a également éliminé les besoins de courroies d’entraînement, d’alignement moteur-compresseur et de lubrification périodique des roulements du moteur. Et il s’agit là que d’un premier exemple d’évolution des compresseurs. En voici quelques autres.

PLAQUE PORTE-SOUPAPE À DISQUE Les compresseurs à piston, par leur nature, affichent une certaine inefficacité. Comme le volume est proportionnel à la pression, lorsque le piston se déplace vers le haut pendant la course de compression, la réduction du volume du cylindre qui en résulte fait augmenter la pression de vapeur. Le volume du cylindre devrait être réduit à zéro pour que toute la vapeur comprimée sorte du cylindre. Cela n’est pas possible, car un certain volume demeure entre le haut du piston et le bas de la plaque porte-soupape. Un certain volume se trouve également dans l’orifice de refoulement de la plaque de soupape. Conséquemment, il reste de la vapeur au point mort supérieur du piston.

Ce volume est appelé « volume perdu ». Avant que la vapeur d’aspiration puisse pénétrer dans le cylindre pendant la course d’admission, une partie de la course du piston est nécessaire pour dilater de nouveau la vapeur du volume perdu. Cette partie de la course ne fournit absolument aucun travail tangible. Ainsi, lorsque la pression de refoulement augmente par rapport à la pression d’aspiration (taux de compression) ou lorsque le volume perdu augmente, la capacité du compresseur diminue.

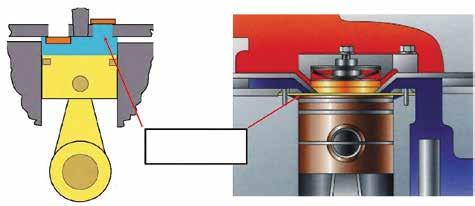

La figure 1 illustre la différence de volume perdu entre un cylindre avec une plaque à soupape et un cylindre avec une plaque porte-soupape à disque. Le second modèle permet d’éliminer l’orifice de refoulement comme le disque de la soupape est affleurant avec la face inférieure de la plaque porte-soupape. Cette portion de volume perdu à dilater de nouveau dans la course d’admission est donc éliminée.

COMPRESSEUR À SPIRALE La production des compresseurs à spirale a commencé en 1988. Bien qu’ils fonctionnent sur le même principe

Volume recomprimé

Plaque à soupape Plaque porte-soupape à disque

Comparaison entre une plaque à soupape et une plaque porte-soupape à disque lors de la compression du piston

de base qu’un compresseur à piston – en ce sens qu’il existe une relation proportionnelle entre la pression et le volume, et que la réduction du volume de vapeur entraîne une augmentation de la pression – le compresseur à spi rale comporte un avantage distinctif : l’action produite par la plaque rotative en spirale se déplaçant contre la plaque fixe en spirale fait en sorte que le volume où la vapeur d’aspiration pénètre dans l’ensemble de spirales est réduit à zéro avant que la vapeur comprimée ne sorte par l’orifice de refoulement central. Il n’y a donc pas de vapeur à haute pression à dilater de nouveau (figure 2, page 22). De ce fait, le cycle de compression est efficace à 100 %.

Les compresseurs sont sélectionnés en fonction des conditions nominales d’une application donnée, lesquelles correspondent au « pire » scénario, celui mobilisant toute la capacité de l’équipement. Pour les applications de réfrigération, ces conditions incluent les périodes après les cycles de dégivrage, les fois où de nouvelles marchandises chaudes sont ajoutées dans l’espace réfrigéré, et la température ambiante élevée en été.

Lorsque les conditions de charge réelles s’avèrent inférieures aux conditions nominales, la capacité du compresseur est supérieure à celle requise. Ce faisant, sans un moyen de fonctionner à une capacité réduite, le compresseur fournira non seulement une capacité supérieure à celle requise, mais sa consommation électrique sera supérieure aux besoins. Certaines des améliorations technologiques apportées aux compresseurs dans les dernières années ont permis de remédier à l’incapacité du compresseur standard à coordonner la capacité avec la charge.

COMPRESSEUR À SPIRALE NUMÉRIQUE La conception du compresseur à spirale numérique diffère du modèle standard par sa capacité à permettre à la plaque en spirale supérieure de se « soulever » d’environ 1 mm par rapport à sa position normale. Cette distance est suffisante pour empêcher complètement la plaque en spirale de comprimer la vapeur. Le résultat est une capacité d’évacuation de 100 %.

C’est là que la partie « numérique » entre en jeu. Grâce aux capacités des contrôleurs électroniques, le compresseur peut désormais fonctionner en segments de « temps de cycle », à savoir de la somme du « temps de cycle en charge » et du « temps de cycle sans charge ». En d’autres mots, le fonctionnement du compresseur peut être décomposé en cycles de 20 secondes, avec une partie de ces 20 secondes en charge et une autre partie sans charge.

La capacité du compresseur à spirale numérique peut varier entre 10 et 100 %, laquelle peut être calculée en pourcentage de temps en charge par rapport au temps total du cycle. Par exemple, si le temps en charge est de 10 secondes pour un cycle total de 20 secondes, la capacité du compresseur serait de 10/20, soit 50 % de la capacité totale.

Étant donné la multitude de capacités de fonctionnement des disques numériques, ces derniers offrent une solution très précise qui s’adapte parfaitement à la capacité du compresseur selon la charge du système. Il est ainsi plus facile de tendre vers les valeurs nominales, et les économies d’énergie réalisées se révèlent plus marquées.