CENTRO DE INNOVACIÓN INES: UN ESPACIO DE HORMIGÓN ROJO PARA LA INVESTIGACIÓN Y LA INTEGRACIÓN

Desarrollado por el estudio de arquitectura Pezo von Ellrichshausen para la Universidad del Bío-Bío en Concepción, este edificio de cinco pisos de hormigón rojo destaca no sólo por su particular color, sino también, por ser un volumen simple que, gracias a su diseño, va generando espacios irregulares que dialogan entre sí, permitiendo en un mismo plano un espacio comunitario abierto y varios cerrados para la creación individual.

MALLA ELECTROSOLDADA DÚCTIL POLVO DE HORMIGÓN RECICLADO PEQUEÑOS CONDOMINIOS INDUSTRIALIZADOS ABRIL 2024 / Nº 84

CIENTOS DE EMPRESAS Y CAPACITADOS DE TRABAJADORES MILES CIENTOS DE EMPRESAS Y CAPACITADOS DE TRABAJADORES MILES

Inscríbete ahora en los cursos online que ICH Capacitación y capacítate a tu velocidad y en tu tiempo ICH.CL/CURSOS

Noticias destacadas del sector

RECOMENDACIONES TÉCNICAS

Evaluación de la resistencia de tubos de hormigón reforzado con

NOVEDADES TECNOLÓGICAS

Malla electrosoldada dúctil: Una solución industrializada para el

industrializados: Prefabricados de hormigón para viviendas

ENTREVISTA EN PROFUNDIDAD

Utilizando la impresión 3D en infraestructura: el caso de

NOVEDADES TECNOLÓGICAS

Polvo de hormigón reciclado: Un nuevo material para alcanzar la carbono-neutralidad en la industria del cemento y hormigón

RECOMENDACIONES TÉCNICAS

Avances en la tecnología del shotcrete para sostenimiento de terreno en túneles y minas de

EE.UU.: Desarrollan nuevo hormigón que puede derretir formaciones de hielo y nieve

HORMIGÓN AL DÍA • 3

2024

ABRIL

+56 2 22326777 info@ Sebastián García - Jefe Marketing y Crédito: Gentileza Estudio

Destacada participación chilena en competencia estudiantil del American Concrete Insititute

Grupo de estudiantes de la Escuela de Ingeniería de la Pontificia Universidad Católica de Chile, patrocinado por el Instituto del Cemento y del Hormigón de Chile, obtuvo el cuarto lugar en el evento que organiza la entidad internacional, el que reúne a equipos de diversas universidades del mundo.

El equipo formado por Maikol Retamales, Thomas Pino, Ignacio Eguiluz y Fernando Asencio, de la Escuela de Ingeniería de la Pontifica Universidad Católica de Chile, representó a Chile en una nueva versión de la Competencia Estudiantil del American Concrete Institute, evento que se realiza cada dos años -en esta ocasión, se llevó a cabo los días 24 y 28 de marzo- y en el que participaron 31 equipos provenientes de distintas universidades del mundo.

“El ICH (Instituto del Cemento y del Hormigón de Chile) ha mantenido una relación de largo plazo con el American Concrete Institute. Probablemente es

donde mayor cantidad de expertos en hormigón se reúnen dos veces al año. Es la manera en que uno se conecta con lo que está pasando en el mundo del hormigón, y donde también las nuevas generaciones de profesionales van tomando la experiencia de generaciones anteriores. Yo creo que participar de esta Competencia Estudiantil nos da un tremendo plus, tanto a nivel personal de los estudiantes, así como también para la industria. Nos mantiene al día y nos permite incorporar gente joven, sabia joven, a la industria del hormigón”, destacó Augusto Holmberg, gerente general del ICH.

ICH presenta su nuevo calendario de actividades para 2024

El sitio donde se alojan todas las actividades que realiza el Instituto, como también, aquellas en las que participa como entidad patrocinante, tendrá un renovado rostro, destacando su diseño pensado para el público que sigue los eventos del ICH.

El Instituto del Cemento y Hormigón de Chile, ICH, estrenó su renovado sitio web para el calendario de actividades de 2024, en el que los distintos eventos que organiza el Instituto junto a sus socios y asociados estarán a la vista del público, manteniendo actualizada la nutrida agenda que ICH tiene para este año.

“La idea de actualizar el calendario de actividades fue consolidar nuestros distintos eventos en un sitio que resultara atractivo a nuestro público”, comentó Sebastián García, jefe de Comunicaciones y Marketing del ICH. “Con el rediseño del sitio, la información respecto a nuestros webinar y otros eventos en los que estemos brindando patrocinio, se visualizan de mejor forma”, destacó.

En esa misma línea, García agregó que, al tener la información disponible, “el público que se conecta a nuestras actividades podrá agendar con antelación su asistencia a los eventos, asegurando así su participación en los webinars que organizamos con nuestros socios”.

4 • HORMIGÓN AL DÍA • ABRIL 2024

ICH organizó con éxito una nueva Misión Tecnológica a la World of Concrete

Como ya es tradición a comienzos de año, el Instituto del Cemento y Hormigón de Chile (ICH) organizó -junto con la Embajada de Estados Unidos- una nueva versión de su Misión Tecnológica a la World of Concrete, WOC, muestra ferial que congrega a los actores más importantes de la industria de la construcción con hormigón de ese país.

Este año, la Misión Tecnológica ICHWOC tuvo como foco la celebración del aniversario número 50 de la feria, por lo que los participantes de la Misión -socios y asociados del ICH, además de reconocidas empresas nacionales vinculadas al mundo de la construcción con hormigón en Chile- no sólo lograron observar in situ sobre los desarrollos más recientes para

el sector, ampliando sus redes de contacto y oportunidades de negocios, sino también, ser parte de las actividades que se organizaron con motivo del aniversario 50 del evento.

En ese sentido, Ignacio Contreras, business development manager Fibers Latam en Sika, destacó que “este año se vio mucha más participación e inversión de parte de las empresas, los stand, actividades, charlas y presentaciones coparon la agenda de los visitantes. Se comentaba la gran presencia y participación del público”.

Por su parte, para Manuel Vásquez, gerente general en Hornor, uno de los puntos a destacar de la muestra ferial fue “la presentación de empresas chinas

y además, mayor participación de empresas con moldes para prefabricados, como indicando que ese es el camino. Creo, además, que los equipos y productos que se exhibieron en esta materia son viables técnicamente en nuestro país”, puntualizó.

ABRIL 2024 HORMIGÓN AL DÍA • 5 ESTAS Y TODAS LAS NOTICIAS DE NUESTROS ASOCIADOS LAS PUEDES ENCONTRAR EN ICH.CL

BUENAS PRÁCTICAS PARA OBRAS CON HORMIGÓN

EVALUACIÓN DE LA RESISTENCIA

FELIPE KRALJEVICH. Periodista Hormigón al Día

CON FIBRAS HÍBRIDAS

La aplicación del hormigón reforzado con fibras en la fabricación de tubos premoldeados de hormigón (THRF) ha sido objeto de investigación durante las últimas dos décadas [1]. La presencia de las fibras modifica las propiedades de la matriz ya que mejora la resistencia del material bajo todo tipo de solicitaciones que induzcan tensiones de tracción, incrementa su capacidad de deformación y controla el proceso de fisuración [2].

Desde el punto de vista industrial, la principal ventaja en la utilización de fibras como refuerzo es la mayor facilidad de producción en comparación con los tubos reforzados con armadura convencional formada por barras o mallas de acero (THA) [3]. El uso de fibras elimina la etapa de preparación de la armadu-

ra ya que las mismas son adicionadas al hormigón directamente durante el mezclado, prácticamente como un agregado más. Por el contrario, en los THA se requiere mano de obra calificada para el corte, doblado, cilindrado y montaje de la armadura convencional y se debe disponer de equipamiento adecuado y costoso para realizar dichas tareas [4]. La eliminación de esta etapa acelera el proceso de producción, reduce el consumo de energía, mano de obra y espacio físico en las plantas. Otra ventaja a destacar, es que las fibras se distribuyen aleatoriamente en todo el elemento, reforzando incluso los bordes y brindándole mayor resistencia al impacto [5], lo que implica menor riesgo de rotura de la pieza durante las etapas de producción, transporte y manipulación dentro

6 • HORMIGÓN AL DÍA • ABRIL 2024

En el siguiente artículo técnico, publicado originalmente por la Revista Hormigón de la Asociación Argentina de Tecnología del Hormigón, los investigadores F. A. González y V. C. Rougiera, de la Universidad Tecnológica Nacional, Facultad Regional Concepción del Uruguay (UTN-FRCU), realizaron un análisis comparativo del desempeño mecánico de tubos de hormigón reforzados con fibras híbridas, fibras de acero y armadura tradicional, en aras de buscar mejores prestaciones de este elemento.

ABRIL 2024 HORMIGÓN AL DÍA • 7

y fuera de la planta. Además, las fibras poseen mayor capacidad de refuerzo para bajos niveles de deformación y apertura de fisura. Por el contrario, el refuerzo convencional solo se activa para grandes deformaciones y aperturas de fisura ya que su ubicación es cercana a la mitad del espesor del tubo para asegurar un recubrimiento mínimo de hormigón. Asegurar un menor ancho de fisura conduce en una ventaja relacionada con la durabilidad, debido a que se reduce la infiltración de las aguas residuales transportadas por el conducto, que generalmente contienen sustancias nocivas para el material [6].

El potencial del uso de fibras de acero o de polipropileno, para el reemplazo total o parcial de los refuerzos convencionales, en la producción de tubos premoldeados de hormigón ha sido reconocido en las normas BS EN 1916 [7], NBR 8890 [8], ASTM C1765 [9] y ASTM C1818 [10]. Sin embargo, estas normas aún se encuentran en etapa de desarrollo y no proporcionan ninguna orientación detallada acerca de la dosificación de fibras requerida para alcanzar una clase particular de tubo, al contrario de lo que sucede con las normas para THA (p.ej. ASTM C76 [11] o IRAM 11503 [12]) que especifican la armadura necesaria para cada clase resistente. Recordando que, en general, las clases resistentes estipulan dos tipos de cargas normativas: la carga mínima de fisuración (FF) y la carga máxima o de rotura (FR). Debido a dicha falta de directrices claras, los fabricantes se han mostrado

reacios a adoptar refuerzos de fibras de forma más generalizada en la producción de tubos [13]. Además, las normas actuales para THRF se han desarrollado principalmente basándose en estudios realizados sobre dos tipos de fibras, las fibras de acero y las fibras de polipropileno, pero de forma única. Actualmente, hay muy poca literatura disponible sobre la aplicación de fibras híbridas como refuerzo del hormigón utilizado para la fabricación de tubos de drenaje [14]. Sin embargo, el hormigón tiene comportamiento a la fractura en múltiples escalas y un tipo de fibra proporciona refuerzo solo en un nivel y dentro de un rango limitado de deformaciones [15]. Por ello, un refuerzo más eficiente podría lograrse utilizando la combinación de fibras de diferentes materiales, geometría y/o características mecánicas [16]. El hormigón reforzado con dos o más tipos de fibras, combinadas racionalmente, se denomina Hormigón Reforzado con Fibras Híbridas (HRFH) [17]. El principal propósito de usar fibras híbridas es mejorar el control de la fisuración en diferentes zonas del hormigón, a distintas edades y niveles de carga [18]. Además, dos o más tipos de fibras, combinadas adecuadamente, generan mejoras en las propiedades físicas y mecánicas del material a partir de la acción de cada una de ellas [19], lo que conduce a la mejora de la respuesta estructural del elemento analizado [20].

En este trabajo se analiza experimentalmente la capacidad de carga de tubos de HRFH (THRFH), de acero y polipro-

pileno, de 600 mm de diámetro interior sometidos al ensayo de compresión diametral de tres aristas. Los resultados se comparan con los obtenidos para tubos de hormigón armado (THA) Clase II según la norma IRAM 11503 [12] y con tubos de hormigón reforzados con fibras de acero (THRFA), elaborados y ensayados durante la misma campaña experimental.

Plan experimental

Se elaboraron y ensayaron tubos de 600 mm de diámetro interior, 1000 mm de longitud y un espesor de pared de 75 mm. Dichas dimensiones son las establecidas por la norma IRAM 11503 [12] para tubos Clase II, que es la clase resistente de los tubos de control en este trabajo.

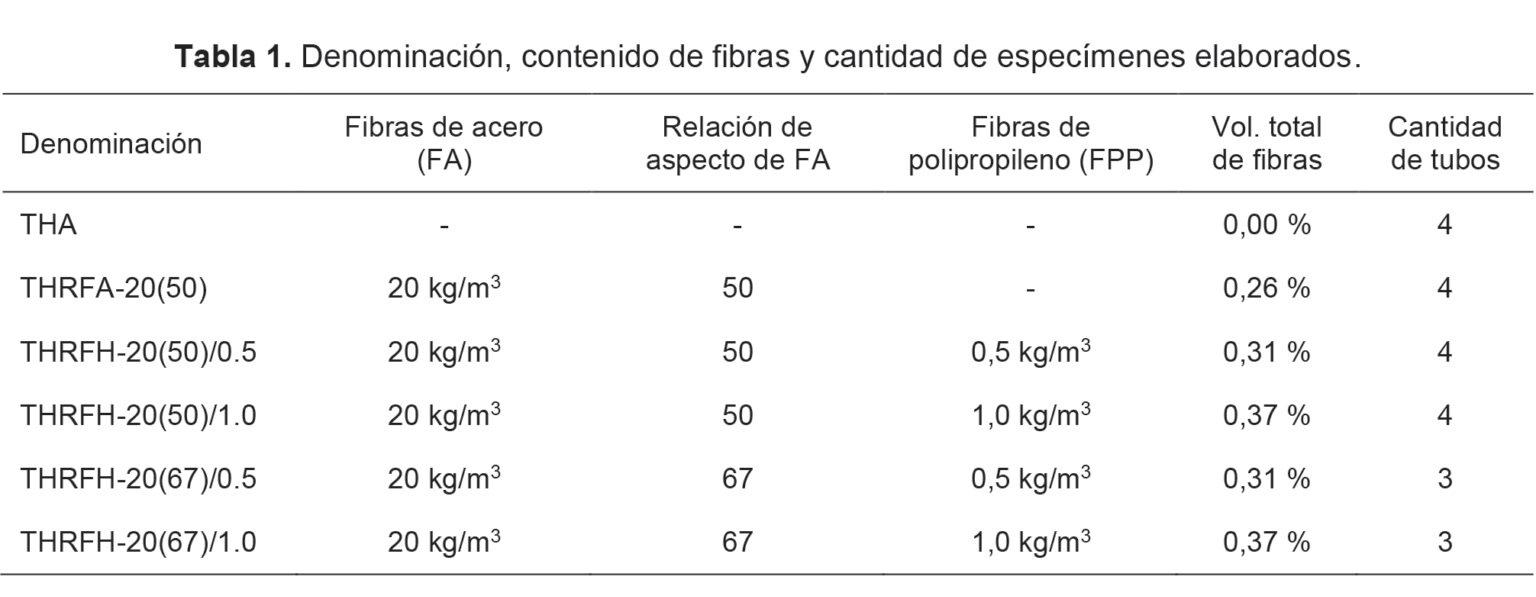

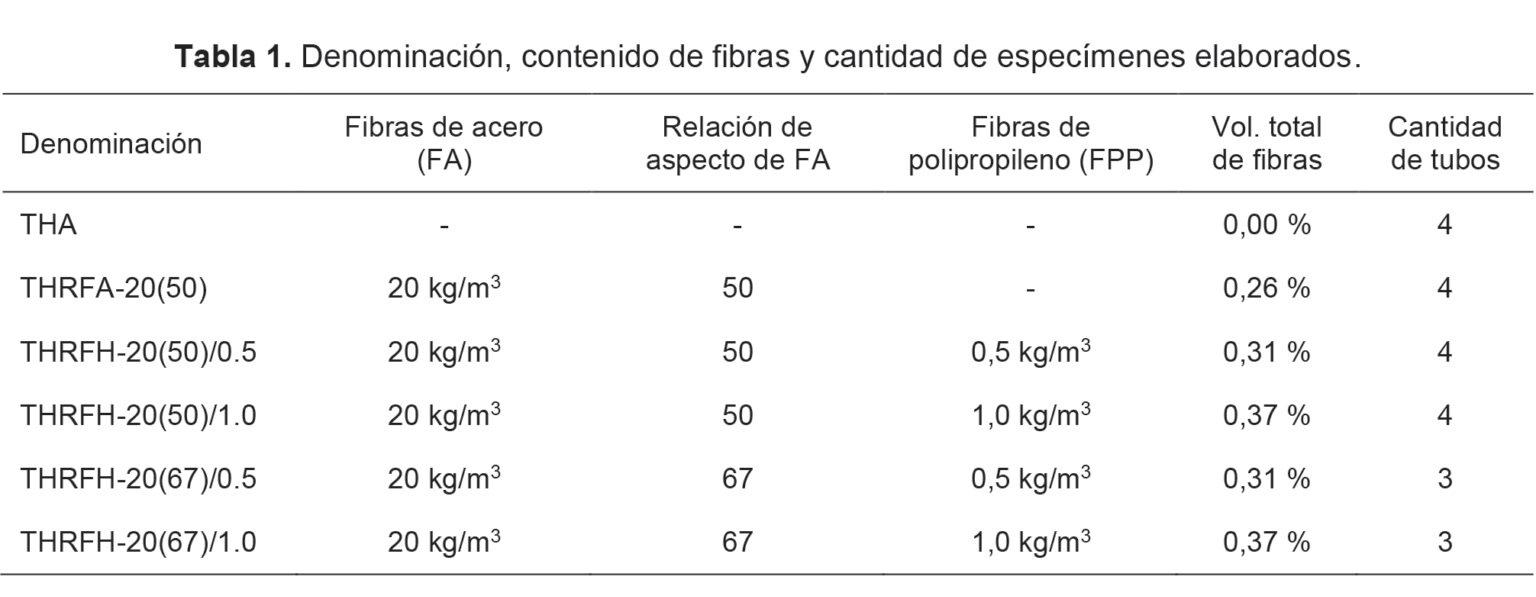

En la Tabla 1 se muestra la cantidad y denominación de los especímenes a ensayar agrupados de acuerdo a sus características de refuerzo, el tipo de fibras empleado y su contenido, la relación de aspecto de las fibras de acero y el volumen total de fibras adicionado. El parámetro relación de aspecto o esbeltez de una fibra se define como el cociente entre su longitud y su diámetro equivalente, es decir, depende de las características geométricas de la misma. Cada grupo se define de la siguiente forma:

• THA = Tubo de hormigón armado con armadura convencional Clase II.

• THRFA-20(50) = Tubo de hormigón reforzado con fibras de acero, la dosis (20 kg/m3) y entre paréntesis la relación de aspecto de las mismas, que

8 • HORMIGÓN AL DÍA • ABRIL 2024

será igual a 50.

• THRFH-20(X)/Y = Tubo de hormigón reforzado con fibras híbridas. Se indica la dosis de fibras de acero (20 kg/ m3), entre paréntesis su relación de aspecto (X = 50 o 67) y separada por una barra inclinada la dosis de fibras de polipropileno (Y = 0,5 kg/m3 o 1,0 kg/m3).

El grupo de control está constituido por tubos de hormigón armado (THA) reforzados con la malla convencional de acero, especificada para la Clase resistente II según IRAM 11503 [12]. Dicha armadura está formada por 7 barras de acero de 6 mm de diámetro en sentido longitudinal y una cuantía de acero de 1,5 cm2/m en sentido transversal.

Se adoptó una dosis constante de 20 kg/m3 de FA, tanto para los THRFA como para los THRFH. Este valor fue elegido debido a que otras investigaciones [3,4,13,21] determinaron que la dosis eficiente de FA para este tipo de elemento premoldeado se encuentra en un rango comprendido entre 20 kg/m3 y 60 kg/ m3, adoptándose para este trabajo el límite inferior. Además, la cuantía total de acero en los THA Clase II con armadura convencional es de 2,19 ‰ siendo la dosis de FA elegida igual a 2,60 ‰, es decir, un valor similar o comparable.

En los THRFH, al refuerzo constante de 20 kg/m3 de FA, se le adicionó 0,5 kg/m3 en una combinación y 1,0 kg/ m3 de FPP en la otra. Según recomendaciones de trabajos previos, las fibras sintéticas deben usarse en fracciones de bajo volumen (entre 0,05 % y 0,2 %) para asegurar una distribución uniforme dentro de la masa de hormigón cuando se emplean en sistemas híbridos de refuerzo [22]. Ambas combinaciones de fibras híbridas se repitieron utilizando fibras de acero con diferentes relaciones

de aspecto, primero con 50 y luego con 67.

Materiales y elaboración de los especímenes

Los especímenes ensayados se elaboraron en una empresa de premoldeados de la región mesopotámica Argentina. Para este trabajo, se adoptó la misma proporción de la mezcla que utiliza la empresa para elaborar los tubos que comercializa. Lo anterior se decidió con el fin de minimizar la cantidad de variables intervinientes, respetando las condiciones técnicas y tecnológicas actuales de la planta de premoldeados. La mezcla de hormigón tenía una consistencia muy seca y gran cohesión debido a que, durante la etapa de producción, el tubo es desmoldado casi inmediatamente después del llenado para reutilizar el molde. En la Fig. 1 se muestran algunas imágenes de las etapas de elaboración de los tubos.

Las proporciones empleadas para la elaboración de los pastones fueron: agua 80 l/m3, cemento 300 kg/m3, arena silícea 980 kg/m3 y grava 1020 kg/ m3. Los agregados provenían de can-

teras de la zona, el canto rodado tenía un tamaño máximo de 19 mm y el módulo de fineza de la arena fue igual a 2,52. A partir de los tubos ensayados se realizó el calado de 9 testigos cilíndricos de 3”, según norma IRAM 1551 [23], para obtener la resistencia a la compresión del hormigón, resultando igual a 17 MPa. Es importante mencionar que para la caracterización del hormigón reforzado con fibras resulta fundamental la realización de ensayos a flexión. Sin embargo, en este trabajo no fue posible, pese a repetidos intentos, obtener probetas prismáticas con la compactación adecuada o representativa, debido a la consistencia muy seca del material y la tecnología disponible. Por ello, resultaría necesario, en trabajos futuros, lograr la caracterización de HRFH mediante dicho ensayo, ya que los parámetros obtenidos se podrán considerar al momento de definir los requerimientos de los tubos.

Las fibras de refuerzo fueron agregadas manualmente a la mezcla, arrojándolas dentro de la mezcladora con la precaución de distribuirlas uniformemente en toda la superficie, a fin de

ABRIL 2024 HORMIGÓN AL DÍA • 9

Figura 1: a) moldeo de tubos. b) Procedimiento de desmolde. c) Tubo desmoldado. d) Humedecimiento de superficie para evitar la pérdida excesiva de humedad.

evitar la formación de erizos.

Uno de los sistemas de refuerzo de fibras híbridas más estudiados en la literatura, es el que combina fibras de diferentes módulos de elasticidad como son las fibras de acero y de polipropileno [18]. En este trabajo, se utilizaron dos tipos diferentes de macrofibras de acero (WIRAND® FF1 y WIRAND® FF3) y macrofibras de polipropileno (MACRONITA® 0.6). En la Tabla 2, se presentan las características geométricas de las fibras utilizadas, algunas de sus propiedades más importantes y se pueden observar sus formas.

Las FA poseen alta rigidez, módulo de elasticidad y resistencia a la tracción, pero son susceptibles a la corrosión. Las FPP son fibras sintéticas cortadas de materiales poliméricos que poseen forma rizada para mejorar la adherencia dentro de la matriz de hormigón. Este tipo de fibras son flexibles, poseen bajo módulo de elasticidad y resistencia a

la tracción, sin embargo, son químicamente inertes, lo que las convierte en un material de refuerzo adecuado para ambientes altamente nocivos.

Metodología de ensayo

En este trabajo se evalúa el desempeño de tubos de hormigón reforzado con fibras híbridas en términos de resistencia y durabilidad según los criterios establecidos en la norma IRAM 11503 [12]. Por lo tanto, se determinaron mediante ensayos las cargas de fisuración (FF) y de rotura (FR) y el porcentaje de absorción de agua del material. Los resultados se contrastaron para el grupo de control constituido por THA Clase II. Para dicha clase, la norma establece una carga de fisuración mínima de 30 kN/m y una carga de rotura de 45 kN/m. A continuación, se describen los procedimientos de ensayo realizados.

4.1 Determinación de las resistencias. Ensayo de compresión diametral

Tal como se mencionó anteriormente, todos los tubos elaborados fueron ensayados a compresión diametral (ECD) de acuerdo al procedimiento establecido por la norma IRAM 11503 [12] para la determinación de la carga de fisuración (FF) y de rotura (FR). El ECD se denomina de “tres aristas” debido a que el tubo es apoyado sobre dos largueros de caucho rígido y la carga se aplica en el eje generatriz superior, a través de un perfil metálico que la distribuye uniformemente. Si bien existen otras configuraciones de ensayo, el de “tres aristas” establecido por la norma mencionada es análogo al de la norma ASTM C497 [24] y constituye uno de los métodos de evaluación más difundido en la industria del premoldeado para tubos de hormigón.

Durante el ensayo se aplicó una carga cuasi-estática monótona creciente mediante una prensa hidráulica, con capacidad para desarrollar una carga vertical nominal máxima de 140 kN. Los valores de las cargas se registraron a través de una celda de carga digital. Es importante destacar que los especímenes fueron ensayados en la misma planta de premoldeados donde fueron elaborados, en un marco de carga calibrado que la empresa dispone para el control de calidad de los tubos que comercializa. En la Fig. 2a se muestra un esquema del ECD y en la Fig. 2b una fotografía del marco de carga y un espécimen ya ensayado.

4.2 Determinación del porcentaje de absorción de agua

En la industria de tubos premoldeados se realizan pruebas de absorción de agua, siendo este, el método comúnmen-

10 • HORMIGÓN AL DÍA • ABRIL 2024

Tabla 2. Características geométricas y mecánicas de las fibras empleadas como refuerzo.

Figura 2. a) Esquema de ensayo de compresión diametral de tres aristas. b) Fotografía del marco de carga y un tubo ensayado.

En este trabajo se evalúa el desempeño de tubos de hormigón reforzado con fibras híbridas en términos de resistencia y durabilidad según los criterios establecidos en la norma IRAM 11503 [12].

te aceptado por distintas normativas para evaluar la calidad y durabilidad de los tubos de hormigón. Un valor bajo de absorción es indicio de baja permeabilidad y, en términos generales, el hormigón con dicha característica será un material con mayor durabilidad [25]. Por lo expuesto anteriormente, el apartado 4.6 de la norma IRAM 11503 [12] establece una absorción máxima de agua igual al 8 % de la masa de la muestra seca. El cálculo del porcentaje de absorción de agua (Abs) se realiza empleando la siguiente expresión (1):

donde A es la masa seca (gramos) y B es la masa (gramos) saturada superficie seca.

Dichas masas se calculan de acuerdo a lo prescripto en la norma IRAM 11503 [12] tomando como muestra los testigos calados de los tubos ensayados. En la Tabla 3 se muestran las características de refuerzo del material de los testigos, su denominación y la cantidad ensayados.

Resultados

5.1 Capacidad de carga

En la Fig. 3 se muestran las cargas promedio de fisuración (F F) y de rotura (FR), registradas para cada grupo de especímenes. En la misma figura (Fig. 3), se marca con dos líneas punteadas la carga mínima de fisuración (30 kN) y de rotura (45 kN) establecidas por la norma IRAM 11503 [12] para la Clase resistente II.

En general, en los tubos de hormigón sometidos al ECD la fase elástica del ensayo, comprendida desde el inicio hasta alcanzar la carga de fisura, está gobernada por la geometría del elemento, el

módulo de elasticidad y la resistencia de la matriz del material. Por lo cual, considerando los bajos tenores de fibras empleados, se observa una escasa diferencia entre las cargas de fisuración promedio de los grupos de THRFH.

Tal como se observa en la Fig. 3, el grupo de control con armadura tradicional Clase II (THA), superó las cargas mínimas normativas ya que registró una FR de 50,5 kN (s = 2,5 kN) y una F F de 32,5 kN (s = 3,3 kN), siendo s la desviación estándar de la muestra.

Los grupos de THRFH, también superaron las cargas mínimas establecidas por la norma, independientemente del tenor de fibras empleado y de las características de las mismas. Por el contrario, el grupo de THRFA registró cargas de fisuración y de rotura promedio menores en 14,7 % y 10 %, respectivamente, a las mínimas reglamentarias para la Clase II. Es decir que, el tenor de 20 kg/m3 de FA empleado como refuerzo, no fue suficiente para cumplir con los requerimientos de resistencia buscados.

Los THRFH-20(50)/0.5 con F R igual a 51 kN (s = 4,2 kN), los THRFH-20(50)/1.0 con FR igual a 49 kN (s = 3,1 kN) y los THRFH-20(67)/0.5 con FR igual a 52 kN (s = 6 kN) alcanzaron una carga de rotura equivalente a los THA de control, con diferencias porcentuales muy bajas del orden de 1 %, 3 % y 3 %, respectivamente. Sin embargo, el grupo con mayor contenido de FPP y FA de mayor relación de aspecto (THRFH-20(67)/1.0) registró una FR igual a 61 kN (s = 2,6 kN) que superó la FR del grupo de control en 20,8 %. Este grupo, no solamente alcanzó una carga de rotura en promedio superior a la Clase II, sino que también, alcanzó la carga mínima de rotura para una clase resistente superior (Clase III)

ABRIL 2024 HORMIGÓN AL DÍA • 11

Tabla 3. Cantidad y características de refuerzo de los testigos ensayados.

que la norma IRAM 11503 [12] establece en 60 kN. Es decir, el uso de fibras de mayor relación de aspecto, de mayor eficiencia según lo demostrado por otros autores [26-27], combinada con un mayor contenido de FPP genera una sinergia que aumenta significativamente la resistencia de los tubos.

En base a las FR mencionadas, se observa que la resistencia a la rotura de los tubos se incrementó significativamente con la utilización de la combinación de fibras como refuerzo, en comparación con aquellos especímenes reforzados solamente con las FA. Las fibras, en general, forman una red tridimensional en la masa del hormigón que le impide segregar y fluir, por lo cual, la adición de un pequeño porcentaje de FPP le otorga mayor cohesión a la mezcla. Sin embargo, superado cierto volumen límite de fibras, la mayor viscosidad de la mezcla traería problemas de compactación que afectarían el comportamiento de la pieza durante el ensayo [27].

Para algunas aplicaciones específicas, como es el caso de los tubos pre moldeados de hormigón, el aumento de la cohesión y la pérdida de movilidad del material puede significar una mejora en su trabajabilidad. Con ello, se logra minimizar los riesgos de deformaciones del tubo después del proceso de desmolde, que por cuestiones productivas se realiza apenas minutos después de su compactación, y proporcionar mayor estabilidad dimensional a la pieza. Sin embargo, este incremento de la cohesión puede ser beneficioso hasta

12 • HORMIGÓN AL DÍA • ABRIL 2024

Figura 3. Cargas de fisuración y de rotura promedio obtenidas para los diferentes grupos de tubos.

Figura 4. Patrón de fisuración transversal (a) y longitudinal (b) de un THRFH. tubos.

Figura 5. a) Patrón de fisuración longitudinal. b) Desprendimiento del hormigón en la clave de un THA. tubos.

cierto límite, ya que el material podría pegarse al molde y, en el momento del desmolde, generarse tensiones en sentido contrario a la dirección del colado y compactación, perjudicando la compacidad de la mezcla fresca en el momento en que no posee la capacidad de resistir dichas tensiones [29]. Lo anterior, podría explicar lo sucedido cuando se emplearon FA con menor relación de aspecto y se produjo una leve reducción en la carga de rotura promedio en los THRFH-20(50)/1.0 respecto de los THRFH-20(50)/0.5. Por ello, se observa que para cada tipo de fibras que se combinan, existe un volumen óptimo. Por lo cual, es necesario continuar realizando ensayos para diferentes combinaciones a fin de establecer rangos de uso teniendo en cuenta, además, otros parámetros importantes como son la resistencia del hormigón y el diámetro de los tubos.

5.2 Modo de falla

Otra observación que se realizó durante la ejecución de los ensayos fue el modo de falla de los tubos. Los THRFH, sin importar la dosis de fibras empleada o la relación de aspecto de las fibras de acero, rompieron sin desprendimiento de hormigón ni aplastamiento diametral. Se generaron cuatro fisuras principales diametralmente opuestas entre ellas, en la clave, la contraclave y los hastiales. La primera fisura siempre se produjo en la clave o en la contraclave de la zona de la punta del tubo y su desarrollo fue en dirección al cabezal, luego, aparecieron

fisuras secundarias en los hastiales. La zona de iniciación de la falla es la punta del tubo debido a que posee menor rigidez. El modo de falla descripto es típico de los tubos ensayados por compresión diametral, como ha sido reportado anteriormente en otras investigaciones [3,4,13,29], y es compatible con una falla por flexión. En la Fig. 4a se muestran las cuatro fisuras en la sección transversal del tubo y en la Fig. 4b el desarrollo de la fisura desde la punta del tubo hasta el cabezal.

Por el contrario, en los THA se observó desprendimiento de hormigón, aún antes de alcanzar la carga máxima o de rotura. Además, en algunos de los especímenes de THA, se observó que en los hastiales la fisura principal se multiplicó ramificándose en diagonales al momento de la rotura. Este patrón de fisuración responde a la acción de otros esfuerzos combinados con el de flexión, como son el corte y las tensiones radiales. En la Fig. 5a se muestran las fisuras múltiples que aparecen en la zona de los hastiales de los THA y en la Fig. 5b el desprendimiento de hormigón en la zona de la clave.

5.3 Absorción de agua

En la Tabla 4 se muestran los resultados obtenidos en los ensayos, el valor de la absorción de cada testigo y el valor promedio por grupo.

Se puede observar que todos los testigos analizados, independientemente de las características de refuerzo del hormigón, tuvieron una absorción de agua menor al 8 % fijado por la norma IRAM 11503 [12] como límite máximo.

El valor promedio más alto corresponde a los THRFH con mayor contenido de FPP, siendo igual a 5,33 %, es decir, representa aproximadamente el 66 % del

lımite máximo de absorción, por lo cual, se infiere que se alcanzó una adecuada compactación de los tubos durante la etapa de elaboración.

En la Tabla 4 se observa que el menor valor promedio de absorción lo tuvo el grupo de testigos de hormigón sin refuerzo de fibras en su matriz. Por otra parte, comparando los grupos de testigos de THRFH, se observa que para el grupo con menor contenido de fibras se obtuvo un menor valor de absorción. Aunque la diferencia no fue significativa, el incremento del volumen de fibras aumentó la absorción de agua en los especímenes debido a un efecto perjudicial sobre la compactación del material. Esta conclusión se basa en el hecho de que, al adicionar un mayor volumen de FPP en el sistema híbrido de refuerzo, se introduce una gran superficie específica que requiere de pasta para lograr su deslizamiento y correcta compactación. En la práctica, se realizan ajustes en el volumen de pasta a través de un aumento del contenido de agua en la mezcla, lo que conlleva a una variación en la relación a/c. En este trabajo, ese tipo de ajuste no se realizó porque se decidió trabajar con una relación a/c constante.

6. Conclusiones

En este trabajo se evaluó la resistencia de THRFH a través del ensayo de compresión diametral de tres aristas, y los resultados fueron comparados con los obtenidos para THA y THRFA. Teniendo en cuenta que los resultados no pueden generalizarse debido a la cantidad de combinaciones, dosis y tipos de fibras existentes para el refuerzo, del análisis de los mismos, se puede concluir lo siguiente:

- La adición de FPP para formar un refuerzo de fibras híbridas en el hormigón,

ABRIL 2024 HORMIGÓN AL DÍA • 13

Tabla 4. Valores de absorción de agua obtenidos de las muestras ensayadas.

produjo un incremento en la carga de rotura promedio de los tubos, en comparación con los reforzados solamente con FA.

- El aumento en el volumen de FPP en los THRFH produjo una leve disminución de la capacidad de carga cuando se emplearon FA con relación de aspecto igual a 50.

- Se produjo una sinergia importante entre las fibras cuando se empleó FA con mayor relación de aspecto y mayor volumen de FPP en el refuerzo híbrido, incrementando de manera significativa la capacidad de carga de los THRFH.

- Los THRFH alcanzaron una carga de rotura promedio equivalente a la de los THA Clase II.

- Tanto los THRFH, como los THA, evidenciaron un porcentaje de absorción de agua menor a lo especificado en la norma IRAM 11503.

- Los THRFH mostraron una falla dúctil, sin aplastamiento diametral ni desprendimiento de hormigón.

Agradecimientos

Los autores agradecen a la Universidad Tecnológica Nacional por el apoyo financiero para realizar el trabajo y a la empresa COINAR S.A. por el apoyo técnico en la elaboración de especímenes y en la ejecución de los ensayos. Además, se agradece a la empresa Macaferri® por la provisión de fibras de acero (Wirand®FF1, Wirand®FF3) y a NTH® (Nicieza & Taverna Hnos.) por la provisión de fibras de polipropileno (Macronita®0.6).

Fuentes de financiamiento

Este trabajo fue financiado por la Universidad Tecnológica Nacional.

Contribución de autoría

González: Conceptualización, Investigación Redacción-original-borrador. Rougier: Conceptualización, Investigación, Redacción-revisión-edición.

Declaración de conflictos de interés

Los autores declaran que no existe algún conflicto de interés.

14 • HORMIGÓN AL DÍA • ABRIL 2024

Este artículo fue publicado en la revista Hormigón, publicación de la Asociación Argentina de Tecnología del Hormigón (https://revistahormigon.org) bajo la autoría de F. A. González y V. C. Rougiera y adoptando la Licencia de Creative Commons (CC BY-NC-SA 4.0). Se puede acceder a la versión original del mismo a través del siguiente enlace: https://revistahormigon.org/n65gonzalez-rougier/ Referencias

[1] Al Rikabi, F. T., Sargand, S. M., Khoury, I., y Kurdziel, J. (2020). A new test method for evaluating the longterm performance of fiber-reinforced concrete pipes. Advances in Structural Engineering, 23(7), 1336–1349. https://doi.org/mf9w

[2] Zerbino, R. (2013). Uso de macrofibras sintéticas en hormigón. Hormigonar, 31, 12–18.

[3] Mohamed, N., Soliman, A. M., y Nehdi, M. L. (2015). Mechanical performance of full-scale precast steel fibrereinforced concrete pipes. Engineering Structures, 84, 287–299. https://doi.org/f63m6h

[4] González, F., y Rougier, V. (2022). Análisis experimental del comportamiento mecánico de tubos de hormigón reforzado con fibras híbridas. Informes de la Construcción, 74(565), 432–432. https://doi.org/mf94

[5] Vivas, J. C., Zerbino, R., Torrijos, M. C., y Giaccio, G. (2020). Effect of the fibre type on concrete impact resistance, Constr. Build. Mater., 264, 120–200. https:// doi.org/gmth

[6] Wilson, A., y Abolmaali, A. (2014). Performance of synthetic fiber-reinforced concrete pipes. Journal of Pipeline Systems Engineering and Practice, 5(3), 04014002. https://doi.org/mf96

[7] British Standard. European Committee for Standardization. (2008). BS EN 1916:2002 Concrete pipes and fittings, unreinforced, steel fiber, and reinforced.

[8] Associação Brasileira de Normas Técnicas. (2018). NBR-8890 Tubo de concreto de seção circular para água pluvial e esgoto sanitário - Requisitos e métodos de ensaios.

[9] American Society for Testing and Materials. (2016). ASTM C1765-16 Standard Specification for Steel Fiber Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe.

[10] American Society for Testing and Materials.

(2016). ASTM C1818-16 Standard Specification for Synthetic Fiber Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe.

[11] American Society for Testing and Materials. (2019). ASTM C76-19b Standard Specification for Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe.

[12] Instituto Argentino de Normalización y Certificación. (1986). IRAM 11503 Caños de hormigón armado no pretensado. Destinados a la conducción de líquidos sin presión.

[13] Lee, S., Park, Y., y Abolmaali, A. (2019). Investigation of flexural toughness for steel-andsynthetic-fiber-reinforced concrete pipes. Structures, 19, 203–211. https://doi.org/mgbd

[14] Faisal, A., Abbas, S., Kazmi, S. M. S., y Munir, M. J. (2023). Development of concrete mixture for spun-cast full-scale precast concrete pipes incorporating bundled steel and polypropylene fibers. Materials, 16(2), 512. https://doi.org/mgbf

[15] Zhang, T., y Pan, D. (2021). Mechanical properties of steel-polypropylene hybrid fiber reinforced concrete in building structure: steel-polypropylene hybrid fiber reinforced concrete in building structure. Stavební Obzor - Civil Engineering Journal, 30(2), 501–513. https:// doi.org/mgbg

[16] Guo, H., Jiang, L., Tao, J., Chen, Y., Zheng, Z., y Jia, B. (2021). Influence of a hybrid combination of steel and polypropylene fibers on concrete toughness. Construction and Building Materials, 275, 122132. https://doi. org/gp4bmz

[17] Zhao, C., Wang, Z., Zhu, Z., Guo, Q., Wu, X., y Zhao, R. (2023). Research on different types of fiber reinforced concrete in recent years: An overview. Construction and Building Materials, 365, 130075. https://doi. org/grjp5t

[18] Pakravan, H. R., Latifi, M., y Jamshidi, M., (2017). Hybrid short fiber reinforcement system in concrete: A review. Construction and Building Materials, 142, 280–294. https://doi.org/gm8zmb

[19] Zeng, Z., Li, C., Chen, Z., y Ke, L. (2022). Study on mechanical properties and optimum fiber content for basalt/polyacrylonitrile hybrid fiber reinforced concrete. Advances in Materials Science and Engineering, 2022, 4181638. https://doi.org/mgbk

[20] Al Rikabi, F. T., Sargand, S. M., Kurdziel, J., y Khoury, I. (2020). Performance of thin-wall synthetic fiber–reinforced concrete pipes under short and longterm loading. Journal of Testing and Evaluation, 48(5), 3713–3733. https://doi.org/mgbm

[21] Haktanir, T., Ari, K., Altun, F., y Karahan, O. (2007). A comparative experimental investigation of concrete, reinforced-concrete and steel-fiber concrete pipes under three-edge-bearing test. Construction and Building Materials, 21(8), 1702–1708. https://doi.org/fp56qw

[22] Singh, N. K., y Rai, B., (2018). A review of fiber synergy in hybrid fiber reinforced concrete. Journal of Applied Engineering Sciences, 8(2), 41–50. https://doi. org/mgbn

[23] Instituto Argentino de Normalización y Certificación. (2000). IRAM 1551 Hormigón de cemento portland. Extracción, preparación y ensayo de testigos de hormigón endurecido.

[24] American Society for Testing and Materials. (2020). ASTM C497 Test methods for concrete pipe, concrete box sections, manhole sections, or tile.

[25] Lawler, J. S., Zampini, D., y Shah, S. P. (2002). Permeability of cracked hybrid fiber reinforced mortar under load. Materials Journal, 99(4), 379–385. https:// doi.org/mgbp

[26] Park, Y., Abolmaali, A., Mohammadagha, M., y Lee, S. (2015) Structural performance of dry-cast rubberized concrete pipes with steel and synthetic fibers. Construction and Building Materials, 77, 218–226. https://doi.org/mgbq

[27] Deng, Z., Liu, X., Chen, P., de la Fuente, A., Zhou, X., Liang, N., y Du, L. (2022). Basalt‐polypropylene fiber reinforced concrete for durable and sustainable pipe production. Part 1: Experimental program. Structural Concrete, 23(1), 311–327. https://doi.org/gj3jx5

[28] De la Fuente, A., de Figueiredo, A. D., Aguado, A., y Véras, J. C. (2012). Fibras plásticas como reforço de tubos de concreto: Parte 2: Otimização da armadura. En IBRACON (Ed.), Anais do 54° Congreso Brasileiro do Concreto (pp. 1–18). IBRACON.

[29] De la Fuente, A., Escariz, R. C., de Figueiredo, A. D., y Aguado, A. (2013). Design of macro-synthetic fiber-reinforced concrete pipes. Construction and Building Materials, 43, 523–532. https://doi.org/gns55n

ABRIL 2024 HORMIGÓN AL DÍA • 15

INNOVACIÓN Y CONSTRUCCIÓN ALIADOS EN PRO DEL DESARROLLO

MALLA ELECTROSOLDADA MALLA ELECTROSOLDADA

UNA SOLUCIÓN INDUSTRIALIZADA PARA EL REFUERZO DEL HORMIGÓN

FELIPE KRALJEVICH. Periodista Hormigón al Día

Los sistemas de mallas de acero para el refuerzo de hormigón se pueden rastrear hacia finales de la década de 1880, cuando en el Reino Unido se patentó un sistema de cerramiento continuo que consistía en la realización de unos cortes a una chapa de metal, que posteriormente se estira agrandando las aberturas realizadas. Antes, en 1855, en Francia se presentaba el primer elemento fabricado con hormigón armado, por lo que el desarrollo de la tecnología para dotar de refuerzo al hormigón se desarrollaba a la par con este “nuevo” material para la construcción.

Estos sistemas de refuerzo consisten en barras de acero enlazadas entre sí, cuya distribución y forma se han mantenido relativamente iguales desde esa época. Según explica Ronnier Birr Co-

ronado, ingeniero mecánico y jefe de Innovación y Desarrollo en ACMA y ACMANET, “estas barras se disponen longitudinal y transversalmente en cruces de 90°, y en el caso de la armadura tradicional, se fijan con una amarra de alambre”.

Tanto las barras de acero como las mallas electrosoldadas se han convertido en elementos esenciales para la construcción con hormigón armado. De hecho, la armadura tradicional, que une las barras con amarras de alambre, es en la actualidad “la solución de refuerzo que tiene el mayor porcentaje de uso en el refuerzo del hormigón”, señaló el profesional.

Según el experto, la armadura tradicional presenta una mayor complejidad debido a que su proceso de armado,

que incluye el dimensionado de barras, el corte, el doblado y el amarrado con alambre, se lleva a cabo en el sitio de la obra. “Es una actividad de riesgo para los trabajadores involucrados, ya que requiere la manipulación de herramientas de corte y equipos de doblado mecánico, además de ser intensiva en recursos humanos. Por lo tanto, la seguridad es una premisa constante”, comentó Birr.

Mallas de acero electrosoldadas: un primer apronte

En Chile, el uso de mallas electrosoldadas de acero se ha consolidado como una alternativa real a la armadura tradicional, es decir, a la armadura de barras con amarras de alambre. La principal diferencia de las mallas electrosoldadas

16 • HORMIGÓN AL DÍA • ABRIL 2024

Si bien la malla electrosoldada tradicional es una solución que se encuentra disponible en Chile desde hace varias décadas, sus restricciones para edificaciones en altura la hacían confinarse a nichos de obra específicos. Con la aparición hace algunos años de la malla electrosoldada dúctil, estas restricciones se dejan de lado y es posible utilizar esta solución industrializada no sólo en edificios por sobre los cinco pisos, sino también, en obras de infraestructura civil y minera, demostrando la versatilidad de este elemento, así como otros beneficios para los proyectos.

ABRIL 2024 HORMIGÓN AL DÍA • 17

Crédito: Benjamín Santander

con la solución anterior radica en que, en lugar de utilizar amarres de alambre, “las barras de acero se unen mediante un proceso de soldadura por resistencia eléctrica, sin aporte de material. Este método permite fijar barras longitudinales y transversales sin comprometer el comportamiento mecánico del acero, además de ofrecer la flexibilidad de unir barras de acuerdo con el proyecto de cálculo definido por un ingeniero estructural”, explicó el profesional.

Desde su introducción en Chile hace seis décadas, la malla electrosoldada de acero se ha utilizado como refuerzo del hormigón, especialmente por su contribución a la flexotracción y en elementos de baja demanda estructural. Además, como mencionó anteriormente Ronnier Birr, la adopción de la malla electrosoldada sobre la armadura tradicional

conlleva beneficios adicionales en términos de seguridad.

El mayor beneficio que trajo consigo la introducción de la malla electrosoldada fue la incorporación de un elemento industrializado en la construcción con hormigón. “Este concepto es muy relevante, ya que implica la industrialización de la armadura para el refuerzo del hormigón, que anteriormente se construía en obra. A diferencia de la armadura tradicional, la malla electrosoldada llega lista para su instalación en la obra y puede ser instalada directamente”, explicó.

La evolución hacia la malla electrosoldada dúctil

A principios de la década de 2010, comenzó el desarrollo de un nuevo tipo de malla que pudiera satisfacer las demandas estructurales de obras que requieren

alta ductilidad del acero. Según explica Birr, “la malla electrosoldada tradicional del mercado chileno es una malla de alambre que posee una ductilidad menor en comparación con las barras de acero de la armadura tradicional. Esta diferencia de ductilidad fue el punto de partida para el proceso de innovación y desarrollo con barras laminadas en caliente de soldabilidad mejorada, que culminó en la creación de la malla electrosoldada dúctil”.

El profesional destaca que la malla tradicional tiene una ductilidad reducida, con propiedades mecánicas que incluyen una resistencia a la tracción mínima de 56 (kg/mm²) y una tensión de fluencia mínima de 50 (kg/mm²). Debido a esto, y considerando la sismicidad de Chile, la malla tradicional de alambre presenta restricciones para su uso en

18 • HORMIGÓN AL DÍA • ABRIL 2024

obras que requieren aceros con mayor ductilidad, como es el caso de edificaciones de más de cinco pisos.

En este sentido, la malla electrosoldada dúctil, también conocida como malla electrosoldada de barras laminadas en caliente con soldabilidad mejorada, cumple con los requisitos de ductilidad del acero establecidos por la normativa chilena. “Se fabrica con un tipo de acero diseñado para cumplir con las mismas propiedades mecánicas que el acero utilizado en la armadura tradicional para reforzar el hormigón. Además, este acero debe tener mejoras en la soldabilidad, una característica que el acero tradicional no posee y que nos proporciona la viabilidad técnica para realizar la electrosoldadura”, explicó el experto.

Agregó que la resistencia a la tracción mínima de la malla electrosoldada

dúctil es de 630 (MPa) y una tensión de fluencia entre 420 – 545 (MPa). La mejora en la soldabilidad se logró mediante un control mejorado de la composición química del acero, siguiendo los criterios establecidos en normativa internacional.

Características y aplicaciones de la malla electrosoldada dúctil

Al superar las restricciones de ductilidad de la malla de acero tradicional, la malla electrosoldada dúctil puede ser utilizada en una variedad de proyectos, especialmente en edificación en altura. En este sentido, el experto señaló que “la malla electrosoldada dúctil tiene una relación entre la resistencia a la tracción y la tensión de fluencia (Fu/Fy) mayor o igual a 1,25. Por lo tanto, la malla electrosoldada dúctil es adecuada para edificaciones en altura y también para cualquier otra aplicación que requiera ductilidad”.

Por lo tanto, las edificaciones de más de 5 pisos no son los únicos proyectos en los que se puede incorporar la malla electrosoldada dúctil. “Este producto industrializado también permite su uso en otros tipos de proyectos, como obras de infraestructura, tunelería, hospitales, aeropuertos, entre otros, que han sido parte de las obras en las que se ha utilizado la malla electrosoldada dúctil hasta la fecha”, detalló.

Atributos dimensionales: una ventaja comparativa

Uno de los aspectos relevantes de la malla electrosoldada dúctil se refiere a sus atributos dimensionales, que incluyen diámetros de barras, dimensiones (largo y ancho) y espaciamiento longitudinal y transversal entre las barras. Según comenta Ronnier Birr, estos atri-

butos definen una serie de ventajas que ofrece este sistema de refuerzo para el hormigón.

“Los diámetros disponibles son 6, 8, 10 y 12 (mm), pero también se han llevado a cabo experiencias con un diámetro de 18 (mm)”, agregó el ingeniero. Se destaca especialmente el diámetro de 6 (mm), ya que está exclusivamente presente en el mercado en formato de malla electrosoldada dúctil. En comparación con el acero utilizado en la armadura tradicional, cuyo diámetro mínimo disponible en el mercado es de 8 (mm), “el reemplazo de la armadura tradicional proyectada con acero de 8 (mm) por malla electrosoldada dúctil de 6 (mm) puede generar reducciones de hasta un 10% en el peso total de acero que un proyecto de edificación puede necesitar”, explicó Birr. Esta reducción en el peso, mayoritariamente, de la reducción de diámetro y, en menor parte, de la disminución de las longitudes de traslapo.

En cuanto a las dimensiones, la malla puede fabricarse con un ancho mínimo de 1,85 (m) y un máximo de 3,40 (m). El largo mínimo es de 4,00 (m) y el máximo de 12,00 (m). Además, en términos de espaciamiento, el profesional menciona que se han fabricado mallas con espacios que van desde 5 (cm) hasta 50 (cm), lo que proporciona una gran flexibilidad para incorporar la malla dúctil en elementos de hormigón.

“Siempre se debe tener en cuenta que la malla dúctil reemplaza a la armadura tradicional”, afirmó el experto. “Por lo tanto, debe ser lo suficientemente flexible para adaptarse a las necesidades del cliente. En este sentido, nos hemos encontrado con cierto tipo de productos, muy comunes en la industria del prefabricado, donde los espaciamientos

ABRIL 2024 HORMIGÓN AL DÍA • 19

20 • HORMIGÓN AL DÍA • ABRIL 2024

no necesariamente son iguales, donde la malla electrosoldada dúctil puede adaptarse a estos requerimientos específicos”.

Industrialización,

productividad y sostenibilidad

Uno de los atributos más destacados de este producto es que, al fabricarse en una planta industrial, contribuye a la industrialización de la construcción con hormigón y, por lo tanto, ayuda a mejorar la productividad de la obra.

En este sentido, existen estudios disponibles a través del Consejo de Construcción Industrializada (CCI) que muestran resultados interesantes. “En un proyecto de Echeverría Izquierdo, que consistió en un edificio de 16 pisos, se observó una mejora del 24% en la productividad de la partida de armadura al trabajar con armadura industrializada. En este caso específico, se utilizó armadura industrializada dúctil”, comentó el experto.

En una época en la que la industria se enfrenta a importantes metas en términos de sostenibilidad, esta solución de armadura industrializada también contribuye en esa línea. “Todas las obras experimentan una cierta pérdida de acero, conocida como despunte. En general, las obras de construcción tienen un promedio de pérdida por despunte de acero tradicional que oscila entre el 3% y el 7%, según lo que se ha logrado cuantificar con diversos actores de la industria”, subrayó Birr.

“Al fabricarse en una planta, el despunte de la malla electrosoldada en obra, ya sea tradicional o dúctil, es prácticamente nulo. Esto representa una contribución significativa que se suma a la versatilidad de uso en distintos proyectos, especialmente en el caso de la

malla electrosoldada dúctil, sus atributos dimensionales y las cifras positivas en cuanto a la productividad en obra gruesa”, destacó.

Normativa chilena relacionada con la malla electrosoldada dúctil

Como se trata de un nuevo producto para el refuerzo del hormigón, se introdujeron nuevos cuerpos normativos que regulan su uso, tanto en lo que respecta a la materia prima como al producto terminado. “En el año 2014 se lanzaron las dos primeras Normas Chilenas: NCh 3334 – ‘Acero – Barras laminadas en caliente soldables para hormigón armado – Requisitos’, y NCh 3335 – ‘Acero – Mallas electrosoldadas de barras laminadas en caliente soldables para hormigón armado – Requisitos’. La primera norma establece los requisitos de la materia prima de la malla dúctil, mientras que la segunda norma establece los requisitos de la malla electrosoldada”, explicó el experto.

Además de estas normas, en el año 2021 se publicó la Norma Chilena NCh 3660 – ‘Construcción – Mallas electrosoldadas de barras laminadas en caliente soldables para hormigón armado – Condiciones de uso’, que es el cuerpo normativo más reciente relacionado con la malla electrosoldada dúctil.

“En la actualidad, está en marcha el comité oficial de actualización del proyecto de Norma Chilena NCh 430 – ‘Hormigón armado – Requisitos de diseño y cálculo’, bajo el alero del Instituto Nacional de Normalización (INN), y puedo destacar que la malla electrosoldada se encuentra incluida como una alternativa de refuerzo de hormigón, sin restricciones de uso. Se espera que a mediados de 2025 esta norma sea ofi-

cializada”, reveló Birr.

“Actualmente, está en curso el comité oficial de actualización del proyecto de Norma Chilena NCh 430 – ‘Hormigón armado – Requisitos de diseño y cálculo’, bajo el alero del Instituto Nacional de Normalización (INN)”, destacó Birr. “Puedo señalar que la malla electrosoldada dúctil está incluida como una alternativa de refuerzo de hormigón y sin restricciones de uso. Se espera que esta norma sea oficializada a mediados de 2025”.

ABRIL 2024 HORMIGÓN AL DÍA • 21

GRANDES PROYECTOS CON HORMIGÓN

PEQUEÑOS CONDOMINIOS INDUSTRIALIZADOS

PREFABRICADOS DE HORMIGÓN

PARA VIVIENDAS SOCIALES DE CALIDAD

A inicios de 2024, la Municipalidad de Huechuraba anunció la construcción de 19 blocks de viviendas bajo el formato de “Pequeño Condominio”. 2 unidades piloto de estas viviendas se llevarán a cabo con el sistema de prefabricados de hormigón de la empresa Baumax, permitiendo así una reducción drástica de los tiempos de construcción, al tiempo que se entregan viviendas de hormigón, con todos los beneficios en cuanto a durabilidad, resistencia y confort térmico, acústico que posee el material.

22 • HORMIGÓN AL DÍA • ABRIL 2024

FELIPE KRALJEVICH. Periodista Hormigón al Día

Desde su anuncio en julio de 2022, el Plan de Emergencia Habitacional -estrategia que impulsa el Ministerio de Vivienda y Urbanismo (MINVU) para superar la crisis de viviendas que tiene el país- consideró una serie metodologías para acelerar la construcción de conjuntos habitacionales, incluyendo procesos industrializados, como por ejemplo, la prefabricación con hormigón, tal y como comentó Ricardo Carvajal, jefe de la División Técnica de Estudios y Fomento Habitacional (DITEC) del MINVU, en entrevista con Hormigón al Día.

Así, comenzaron una serie de iniciativas desde el mundo público destinadas a impulsar la industrialización, ya sea en términos de normativas, por ejemplo, el registro de vivienda industrializada que, en la actualidad, ya cuenta con inscritos del área del prefabricado con hormigón.

Por su parte, el sector privado también realiza sus propios proyectos. En ese sentido, el Reto Vivienda Industrializada, organizado a comienzos de 2023 por la Cámara Chilena de la Construcción junto con el apoyo de entidades como la corporación Déficit Cero, el Consejo de Construcción Industrializada (CCI), el MINVU y el Centro Tecnológico para la Innovación en la Construcción (CTEC), reunió una serie de proyectos, todos enfocados en el desarrollo de viviendas industrializadas como solución a la crisis habitacional. El consorcio conformado por Cintac, Axis y Consolida se adjudicó este concurso.

De esta forma, a inicios de 2024, la Municipalidad de Huechuraba anunció la creación de un conjunto de viviendas sociales en formato de “Pequeño Condominio”, programa del MINVU que permite la construcción de viviendas en copropiedad a familias que son dueñas del terreno. Este conjunto, destacó el alcalde de la comuna, se ejecutaría con viviendas industrializadas que Baumax instalaría en los terrenos.

Prefabricados de hormigón para viviendas en terrenos limitados

“Este modelo de vivienda industrializada que ejecutaremos en Huechuraba, es el mismo que presentamos para el Reto Vivienda Industrializada”, comentó Sebastián Lüders, gerente comercial en Baumax. Para esa ocasión, los prefabricadores forjaron un consorcio junto a E2E y Fluxá Arqtos, presentando un modelo de vivienda industrializada cuya obra gruesa completa se forma con elementos prefabricados de hormigón, sean muros (en este caso, los muros dobles de Baumax) y losas.

El profesional reveló que la Municipalidad de Huechuraba los invitó a participar en este proyecto “hace un año, cuando estaban analizando la posibilidad de ejecutar

ABRIL 2024 HORMIGÓN AL DÍA • 23

uno o varios de estos pequeños condominios y dentro de ese análisis, uno de los requisitos importante para llevar a cabo el proyecto era que fuesen módulos de hormigón, no querían módulos de material ligero”.

“Como mandante del proyecto, el municipio estableció que fuesen viviendas de hormigón, dentro de otras razones, porque querían el tema acústico (aislación acústica), el tema durabilidad (material sólido) y, especialmente, el tema fuego (ignífugo)”, subrayó.

Viabilidad de prefabricar el formato de “Pequeño Condominio”

Invitados a analizar el proyecto, desde Baumax iniciaron los estudios correspondientes para ver la viabilidad de su sistema de prefabricados de hormigón

en un conjunto habitacional de estas características. Si bien es posible encontrar edificios construidos con este sistema, bajo la modalidad de los subsidios DS19 y DS49, lo requerido por el municipio presentaba otros desafíos.

“Lo primero que estudiamos fue la factibilidad logística”, dijo Sebastián Lüders. “Estamos hablando de terrenos que son pequeños y que, en su mayoría, se encuentran en pasajes o calles que son cortas y más estrechas. Entonces, obviamente meterse ahí con grúas, con camiones, no es tan fácil como en otras obras”.

De esta manera, se revisaron 20 casos, que fueron propuestos por el mandante. “De estos 20 casos, vimos que en 19 de ellos el proyecto de Pequeño Condominio Industrializado era factible desde la

logística. Si bien existen algunas complejidades, descubrimos que podíamos acceder a estos terrenos con una grúa y también, se podían enviar camiones más cortos por los pasajes, entre otras soluciones”, explicó el profesional.

Otro punto que se analizó fue su eficiencia en costo. En ese aspecto, hubo varios elementos a favor para industrializar este tipo de vivienda social. “Primero, no se debe comprar el terreno, que eso de por sí es importante. Lo otro, es que este un programa que cuenta con recursos: entre habilitación, demolición y construcción, da un total de casi 1.800 UF por unidad”, detalló.

Ventajas comparativas del sistema de prefabricados de hormigón

Una vez realizados los estudios de via-

24 • HORMIGÓN AL DÍA • ABRIL 2024

En ese sentido, el profesional comenta que la idea de prefabricar este tipo de construcción nació del análisis de proyectos de similares características, los que se ejecutan en otras comunas de la Región Metropolitana.

bilidad del sistema de prefabricados de hormigón, el representante de Baumax contó que “trabajamos con la Municipalidad para certificar este “pequeño condominio industrializado” y así, poder utilizarlo sin tener que ingresar permiso ni recepción”. Este proceso, dijo, llevó alrededor de un año completo de desarrollo. “Lo certificamos el 6 de diciembre de 2023”, puntualizó.

Para Sebastián Lüders, el programa de microerradicación o de “Pequeños Condominios” era uno que estaba en el radar de Baumax para evaluar los beneficios de su sistema de prefabricados de hormigón. “Es un programa que, al menos yo, lo tenía siempre visto. Me gusta mucho ya que la gente queda en la zona donde vive y no hay que sacarla, lo que tiene mucho sentido”, destacó.

En ese sentido, el profesional comenta que la idea de prefabricar este tipo de construcción nació del análisis de proyectos de similares características, los que se ejecutan en otras comunas de la Región Metropolitana.

“Son desarrollos muy buenos, con un alto estándar de calidad, pero cuyos tiempos de construcción tienden a ser elevados. Ahí nace la idea de prefabricarlo, no solamente la obra gruesa con nuestros paneles. Este proyecto, la gracia que tiene es que es una suerte de ‘kit’ con el baño que es un pod, la tabiquería es prefabricada y la fachada, es de material liviano prefabricado. Somos varios los actores que estamos conectados y la idea es que empresas chicas puedan adquirir el kit”, destacó.

ABRIL 2024 HORMIGÓN AL DÍA • 25

Características de este nuevo conjunto de viviendas industrializadas

El proyecto de Pequeño Condominio Industrializado Huechuraba consiste en un block de departamentos de 3 pisos, con una unidad habitacional por piso. Cada departamento tendrá 3 dormitorios, cocina-logia, estar-comedor y un baño, y su superficie total es de poco más de 56m2. Estos se emplazarán en terrenos de 9 por 18 metros, que son los que están bajo el programa de Pequeño Condominio del MINVU.

Para el caso de la obra gruesa, tanto los muros -en este caso, la tecnología de muro doble- como de losas se prefabricarán en planta. “Es el mismo panel de

siempre”, explicó Sebastián Lüders. “La gran gracia es que está todo listo y diseñado. Se trata de un producto estándar, algo que nunca habíamos tenido, lo que nos permitiría incluso tener unidades en stock”, agregó.

Este proceso de estandarización del conjunto permitiría, por ejemplo, utilizarlo en otros terrenos con dimensiones limitadas. “Para este tipo de construcción, el edificio es el mismo. Lo único que cambia es el emplazamiento”, explicó. En esa misma línea, el vocero de Baumax detalló que el proceso de montaje es similar a cualquier otro de sus proyectos. “El hormigón se deja a la vista, se hacen las instalaciones y se hormigonan los rellenos, que es lo típico que se hace con nosotros”.

No obstante, el panel doble prefabricado de Baumax para este proyecto sí cuenta con un cambio: la incorporación de la aislación térmica. “Al tener restricciones de movimientos por las dimensiones del terreno, decidimos que el muro doble tenga ya la aislación térmica instalada”, comentó el profesional.

Otra innovación que tendrán las unidades prefabricadas por Baumax viene en el diseño de la losa de tapa, la que también será de hormigón. “Este elemento vendrá desde fábrica ya inclinado. Lo diseñamos así para agilizar su colocación arriba, en la cubierta, sin tener que hacer un techo. Así, quedan los dos pisos separados por una losa tradicional y el tercero, con una tapa inclinada”, puntualizó.

Para Sebastián Lüders, esta “pequeña innovación” representa un avance en cuanto al diseño que permite el sistema prefabricado de Baumax. “Para nosotros, es muy fácil hacer muros diagonales, algo que en el sistema tradicional es bastante complejo”, destacó. Nuevos caminos en la industrialización con hormigón de viviendas sociales

Este nuevo desarrollo de vivienda industrializada comenzará a instalarse en los próximos meses y, según comentó el representante de Baumax, “el objetivo es que el montaje de la obra se lleve a cabo en dos meses. La idea es que la familia esté en un lugar temporal un máximo de tres meses, es decir, que mientras se monta todo el edificio, se consideren 3 meses totales desde que comienza la obra y se traslada a la familia a un hogar

26 • HORMIGÓN AL DÍA • ABRIL 2024

temporal: dos de instalación y un mes extra para terminaciones”, destacó.

“Son desarrollos muy buenos, con un alto estándar de calidad, pero cuyos tiempos de construcción tienden a ser elevados. Ahí nace la idea de prefabricarlo, no solamente la obra gruesa con nuestros paneles.

Además, al contar con la certificación de la DITEC del MINVU, los Pequeños Condominios Industrializados pueden instalarse en otros terrenos de las mismas dimensiones a lo largo del país. “Se pueden instalar en todas las zonas térmicas, a excepción de las zonas G, H e I”, agregó.

“La idea -destacó- es que cada constructora pueda tomar los elementos que necesite de este ‘kit’. Es decir, que adquiera la unidad completa, con baños y tabiquería prefabricada, o que considere sólo la obra gruesa, o la obra gruesa y tabiquería, por dar un ejemplo”. En ese sentido, el diseño de la obra gruesa con paneles prefabricados de hormigón considera todos los espacios y pasadas para instalaciones eléctricas y sanitarias.

El profesional de Baumax agrega que otras municipalidades se han acercado a conversar respecto a la posibilidad de instalar este conjunto de vivienda industrializada, que en una primera etapa

considera 2 torres de las 19 en carpeta. Asimismo, comenta que Baumax posee otro edificio certificado para subsidio DS49, cuya tramitación se realizó en paralelo con la del Pequeño Condominio Industrializado. “Se trata de un edificio de 5 pisos con cuatro departamentos por torre, con un total de 20 unidades por edificio. Al ya estar certificado, se puede utilizar en todo Chile y tiene todo desarrollado: alcantarillado, agua, electricidad, ya está cubicado, lo que ayuda mucho a hacer los procesos más rápidos”, agregó.

Respecto a los Pequeños Condominios Industrializados, el de Huechuraba será el primer del país industrializado y, como mencionaba el profesional de Baumax, desde otros municipios mostraron interés en este proyecto. Por otra parte, se instalará un proyecto Edificio Tipo Baumax DS49 en la comuna de Quilicura, cuyas obras debiesen partir ya en el mes abril.

ABRIL 2024 HORMIGÓN AL DÍA • 27

FERNANDO DE LOS RÍOS CEO DE HYPERION ROBOTICS

EL CASO DE

UTILIZANDO LA IMPRESIÓN 3D EN INFRAESTRUCTURA

En los últimos años, el avance que presenta la tecnología de impresión 3D aplicada a la construcción con hormigón resulta evidente. El tránsito desde columnas ornamentales a edificaciones completas da cuenta de cómo esta nueva metodología constructiva puede transformar las técnicas de la construcción con hormigón, aportando una serie de beneficios, entre los que destacan la productividad y la sostenibilidad.

Pese a ello, la adopción del hormigón impreso 3D para distintos proyectos ha sido más bien lenta y acotada principalmente al ámbito habitacional, donde las obras más recientes suelen ser casas o edificaciones de una o dos plantas. En Europa, por ejemplo, dentro de sus estrategias de descarbonización del sector se encuentra la promoción de proyectos

que incorporen esta tecnología en su desarrollo, lo que muestra la relevancia que se le da a esta tecnología para hacer de la industria una más sostenible.

En Estados Unidos, por otra parte, se está completando un barrio completo formado por 8 modelos distintos de casas, de un total de 100 unidades, que forman parte de un desarrollo habitacional de 2.500 viviendas, subrayando la tendencia en el uso de la tecnología de construcción con hormigón impreso 3D hacia el sector habitacional.

Otra de las principales características de la construcción con hormigón impreso 3D es la adaptabilidad que posee esta tecnología. Aunque gran parte de lo que se conoce en la actualidad se vincula a la edificación, existen iniciativas que, fabricando elementos para sectores como el sanitario, eléctrico o de infraestruc-

tura civil, van incorporando esta nueva tecnología a estas áreas.

Elementos de infraestructura para el sector de bienes y servicios

Hyperion Robotics, startup de Finlandia, se encuentra dentro de esas iniciativas que buscan desarrollar la construcción con hormigón impreso 3D en áreas distintas a las del sector habitacional. Actualmente, aporta con elementos fabricados con hormigón impreso 3D a la empresa sanitaria de Yorkshire, en el Reino Unido y uno de sus primeros proyectos, con el que concitó la atención de varios medios especializados, fue el de fundaciones para subestaciones para una compañía eléctrica, en Finlandia.

“Nosotros nos enfocamos principal-

28 • HORMIGÓN AL DÍA • ABRIL 2024

Esta startup, cuya base se encuentra en Finlandia, está en el foco por su interesante aproximación al uso de la tecnología de construcción con hormigón impreso 3D, aportando elementos de infraestructura al área de bienes y servicios, fuera del ámbito de la edificación, que es donde más se conocen estos desarrollos. Para conocer más sobre sus proyectos y también, tener una imagen más clara sobre los caminos que sigue esta tecnología, conversamos con Fernando De Los Ríos, CEO de Hyperion Robotics.

ABRIL 2024 HORMIGÓN AL DÍA • 29

30 • HORMIGÓN AL DÍA • ABRIL 2024

-Empezó

un poco con ese proyecto inicial que tuvimos hace un par de años con Iberdrola, una de las empresas más grandes de energía, que tiene presencia también en Latinoamérica, donde les ayudamos a optimizar las fundaciones, las cimentaciones que tienen en sus proyectos eléctricos. Por un lado, desarrollamos y, de alguna manera, también descubrimos, que este tipo de estructuras tienen una mayor capacidad para optimización.

mente en la industria de bienes públicos o utilities, que son básicamente el sector de electricidad, agua e infraestructura en general, esa es nuestra área de experticia”, dice Fernando De Los Ríos, CEO de la startup.

¿Qué los llevó a tomar la decisión de enfocarse en este tipo de industrias y no en el área de vivienda, que es lo que suele verse para el desarrollo de la construcción con hormigón impreso 3D?

-Empezó un poco con ese proyecto inicial que tuvimos hace un par de años con Iberdrola, una de las empresas más grandes de energía, que tiene presencia también en Latinoamérica, donde les ayudamos a optimizar las fundaciones, las cimentaciones que tienen en sus proyectos eléctricos. Por un lado, desarrollamos y, de alguna manera, también descubrimos, que este tipo de estructuras tienen una mayor capacidad para optimización.

Por ejemplo, en el caso del proyecto para la empresa sanitaria de Yorkshire, los ingenieros de Hyperieon identificaron que las cajas de conducción de cables eléctricos (“drawpit”, en inglés) podían desarrollarse bajo esta tecnología constructiva y “generar un impacto importante en tiempo, costo, ahorro de material y algo muy importante, la reducción de CO2”, explica De Los Ríos.

¿De qué manera abordan ustedes el diseño estructural de este tipo de elementos?

-Muy buena pregunta. Esta es, tal vez, una de las principales diferenciales que tenemos nosotros. Tenemos un equipo de ingenieros estructurales en la empresa que se encargan de desarrollar estos diseños siempre pensando en los códigos de construcción, en el caso de Europa, es el Eurocode, el Eurocódigo.

“Sabemos, por ejemplo, que en Chile se sigue el ACI, el ASTM, pero siempre con el apéndice local, que sabemos que es un lugar sísmico, así que es mucho más estricto, entonces siempre tratamos de entender cuáles son los requerimientos desde el punto de vista del código y luego, a partir de eso, hacemos el diseño y la ingeniería y esto siempre, obviamente, considerando la forma óptima para producirlo con nuestra tecnología, generando modelos de software listos para la producción”, agrega.

Ingeniería integral y desarrollo optimizado

Pese a algunos desarrollos con hormigón impreso 3D en el Reino Unido -como en el que participó Hyperion Roboticsvinculados al área de la infraestructura, en Europa y en otras partes del mundo esta tecnología se vincula más con la construcción de edificaciones y vivien-

ABRIL 2024 HORMIGÓN AL DÍA • 31

Si bien las compañías eléctricas y sanitarias son más bien conservadoras en cuanto a sus metodologías constructivas, pero por nuestra parte, estamos tratando de empujar la adopción de esta tecnología y lo hacemos con evidencia: mostramos datos que revelen beneficios directos en cuanto a su incorporación a las obras, tanto en eficiencia costo/tiempo, como también, la sostenibilidad de su adopción

das. “En Alemania, por ejemplo, hay casos muy interesantes en el desarrollo de casas y edificios grandes, pero no mucho en este tipo de infraestructura”, comenta Fernando De Los Ríos.

En ese sentido, el CEO de Hyperion Robotics cree que la versatilidad que ofrece esta tecnología, la que permite optimizar el diseño para el desarrollo de este tipo de elementos, es una ventaja comparativa al momento de incorporar esta tecnología al desarrollo de esta clase de proyectos.

“Por ejemplo, en nuestro catálogo también tenemos tanques de agua, distintos tipos de estructuras que pueden existir en estas mismas plantas sanitaria. Si pensamos, por ejemplo, en fundaciones o cimentaciones, son muchos tipos distintos de cimentaciones y otro elemento interesante son los muros de retención, o las barreras acústicas, que se tienen en las carreteras. Existen muchos tipos de muros o barreras que podemos hacer de forma más eficiente”, puntualiza.

En ese sentido, ¿consideran ustedes el desarrollo o la ingeniería del material en estas aplicaciones?

-Hace un par de años, decidimos incorporar el desarrollo de los materiales porque al final, todo está conectado y dijimos ‘si queremos tener un desarrollo tecnológico avanzado, ágil, debemos tener un mayor control del desarrollo de estas recetas de materiales’ y por eso, tenemos un equipo de ingenieros de materiales, de hormigón, en el equipo, donde hemos desarrollado un número de recetas, de mezclas.

Dentro de esas investigaciones, Fernando De Los Ríos revela que poseen un diseño de mezcla a base de cemento -“más tradicional”, dice- que equival-

dría a un hormigón de alto desempeño. “También, algo interesante para Chile, es nuestra experiencia utilizando residuos de la minería y residuos industriales donde al final, creemos que ese es el camino por seguir: cómo utilizar los materiales locales, ya sea residuos industriales, residuos de demolición, otro tipo de residuos, para reducir el impacto en materias primas y tener un producto más sostenible”, agrega.

Dentro de estos desarrollos del material, ¿también incorporan el uso de aditivos para, por ejemplo, una mejor fluidez del hormigón impreso 3D?

-Así es. Y, si lo conectamos un poquito con los requerimientos del Eurocode, hay que entender qué es lo que el código nos dice, por ejemplo, de la ratio entre agua y cemento, este tipo de requerimientos que, si es que los seguimos, y complementando con distintas pruebas, por ejemplo, pruebas mecánicas de compresión, de tensión, de durabilidad, tendremos una mejor mezcla para los elementos que desarrollemos.

“Por ejemplo, acá en Finlandia es muy frío, como tú sabrás. Entonces, tenemos que hacer pruebas de congelamiento y asegurarnos de que va a pasar todas las pruebas de durabilidad y eso es algo que tenemos: todas nuestras pruebas están certificadas y se las ofrecemos y presentamos a las empresas con las que trabajamos en los distintos proyectos”, destaca.

Relativo al avance de la construcción con hormigón impreso 3D en Europa y a escala global, ¿cómo ven el desarrollo que está teniendo esta tecnología?

-A nivel europeo es muy interesante porque poco a poco está creciendo y ha tenido un mayor impulso en el último par de años, diría yo. Existen muchas

universidades que tienen presupuestos muy altos para desarrollar tecnologías y en algunos países, por ejemplo, en Holanda, hay mucho impulso de impresión 3D y de tecnologías sostenibles, ambos por el lado de la producción robótica y también, en la parte de materiales, el desarrollo de materiales sostenibles.

“Si pensamos un poco en la industria en general, vivienda es donde existe un número mayor de desarrollos, no sólo en Europa y bueno. Estamos viendo ejemplos de este desarrollo en Centroamérica, algunos en Sudamérica, en Estados Unidos, también”, subraya.

En ese sentido, el CEO de Hyperion Robotics asegura que, dadas las metas de reducción que la industria del cemento y hormigón europea se planteó para el año 2030, la incorporación de la tecnología del hormigón impreso 3D dentro de los distintos proyectos -en especial, en el desarrollo de infraestructura para el sector de bienes y servicios- será cada vez más necesaria.

“Si bien las compañías eléctricas y sanitarias son más bien conservadoras en cuanto a sus metodologías constructivas, pero por nuestra parte, estamos tratando de empujar la adopción de esta tecnología y lo hacemos con evidencia: mostramos datos que revelen beneficios directos en cuanto a su incorporación a las obras, tanto en eficiencia costo/tiempo, como también, la sostenibilidad de su adopción. Si no se dan estas evidencias, la sostenibilidad no es justificada si queremos impulsar esta tecnología a volúmenes mayores”, explica.

Dado que el sector de la construcción aún es algo conservador en ese aspecto, ¿cómo logran ustedes validarse a la hora de incorporar esta tecnología a un proyecto? ¿Exhiben las cifras de sus ex-

32 • HORMIGÓN AL DÍA • ABRIL 2024

A nivel europeo es muy interesante porque poco a poco está creciendo y ha tenido un mayor impulso en el último par de años, diría yo. Existen muchas universidades que tienen presupuestos muy altos para desarrollar tecnologías y en algunos países, por ejemplo, en Holanda, hay mucho impulso de impresión 3D y de tecnologías sostenibles, ambos por el lado de la producción robótica y también, en la parte de materiales, el desarrollo de materiales sostenibles.

periencias anteriores?

-Por un lado, está la parte técnica y es algo que nos ha tomado años de desarrollo, de I+D. Por otra parte, está el desarrollo en materiales: cómo podemos demostrar y asegurar que los materiales tendrán, como se dice en inglés, el service life, que van a durar entre 50 y 100 años porque tenemos que asegurarnos de que estas plantas industriales van a durar por muchos, muchos años y lo que hacemos por ese lado es desarrollar

las pruebas de laboratorio o pruebas de escala real que nos dicen que, al tener todas estas propiedades de durabilidad, propiedades mecánicas, esto equivale a este tipo de service life. Esta es la parte técnica. Luego, tenemos el diseño. Hay que demostrar que el diseño cumple con los códigos, que tiene todos los requerimientos, que estamos haciendo estructuras reforzadas.

“También, tenemos que demostrar que es más eficiente en cuanto a costo

y tiempo. Puede ser, como te decía, más sostenible, podemos ahorrar el 100% de CO2, pero es muy importante demostrar que traemos otros beneficios, empezando por la reducción de costo, pero no sólo en el costo del producto mismo, sino de toda la cadena de valor”, enfatiza.

Asimismo, resalta que en algunos países del denominado “Viejo Continente”, la legislación es algo a tener en cuenta a la hora de implementar la tecnología

ABRIL 2024 HORMIGÓN AL DÍA • 33

del hormigón impreso 3D dentro de proyectos de infraestructura. “Al tener estas leyes de sostenibilidad, por denominarlas de alguna forma, que impulsan o incentivan a las empresas a ser más sostenibles, entonces se debe considerar dentro la cadena de valor a estas nuevas tecnologías”, puntualiza.

Proyectos actuales y futuros de Hyperion Robotics

La gran recepción de las cámaras para instalaciones eléctricas que la startup finlandesa fabricó para Yorkshire Water con la tecnología de hormigón impreso 3D da evidencias de la versatilidad de esta metodología.

En el caso de la sanitaria británica, el proyecto consistió en la construcción de cuatro cámaras de inspección cuya función es “conectar cables eléctricos bajo tierra, desde distintas direcciones, dentro de una planta de tratamiento de agua”, explica Fernando De Los Ríos. Antes de comentar sobre el proyecto en sí, ¿cómo se construyen generalmente este tipo de elementos?

-La tecnología o el método más utilizado es cast in situ, la producción in situ. Obviamente, una alternativa es utilizar prefabricados, pero bueno, uno de los desafíos principales de los prefabricados es que todos estos elementos son, de alguna manera, personalizados o customizados, todos son distintos, hay un volumen importante, pero todos son distintos dependiendo del proyecto, dependiendo de dónde se encuentren dentro de la planta de agua y normalmente, por la manera en que se fabrican, tienen la forma de una caja.