EL RECICLAJE DEL HORMIGÓN

ACI318-25, ESTADO DE LAS ACTUALIZACIONES PARA EL NUEVO CÓDIGO DE DISEÑO CON HORMIGÓN ARMADO DEL ACI

ISI BUILD, INNOVANDO EN LA INDUSTRIALIZACIÓN DE PANELES LIVIANOS CON UN MORTERO CEMENTOSO TÉRMICO

EL RECICLAJE DEL HORMIGÓN

ACI318-25, ESTADO DE LAS ACTUALIZACIONES PARA EL NUEVO CÓDIGO DE DISEÑO CON HORMIGÓN ARMADO DEL ACI

ISI BUILD, INNOVANDO EN LA INDUSTRIALIZACIÓN DE PANELES LIVIANOS CON UN MORTERO CEMENTOSO TÉRMICO

¿Imaginan un hormigón que ayude a reducir las emisiones de CO2 en la ciudad, sin tener que recurrir a costosas mantenciones? Un grupo de la Barlett School of Architecture, en Londres, desarrolló un hormigón que es capaz de albergar pequeñas plantas y que podría ser utilizado para elementos estructurales como muros, barreras y otras estructuras de la ciudad. En Hormigón al Día, te contamos más de este innovador desarrollo.

NOVIEMBRE 2024 / Nº 86

Inscríbete ahora en los cursos online que ICH Capacitación y capacítate a tu velocidad y en tu tiempo

04 BREVES

Noticias destacadas del sector y del ICH

06 SOSTENIBILIDAD

Sustentabilidad del hormigón en la construcción

12 SOSTENIBILIDAD

La Industria del Cemento y del Hormigón

18 SOSTENIBILIDAD

El Reciclaje del Hormigón

24 NOVEDADES TECNOLÓGICAS Inteligencia

Artificial y Hormigón

30 OBRAS DESTACADAS

Nuevo Centro Gilder en el AMNH

38 RECOMENDACIONES TÉCNICAS ¿Cómo vamos a bombear eso?

46 EMPRENDEDORES

Isi Build, Innovando en la industrialización de paneles livianos con un mortero cementoso térmico

52 RECOMENDACIONES TÉCNICAS

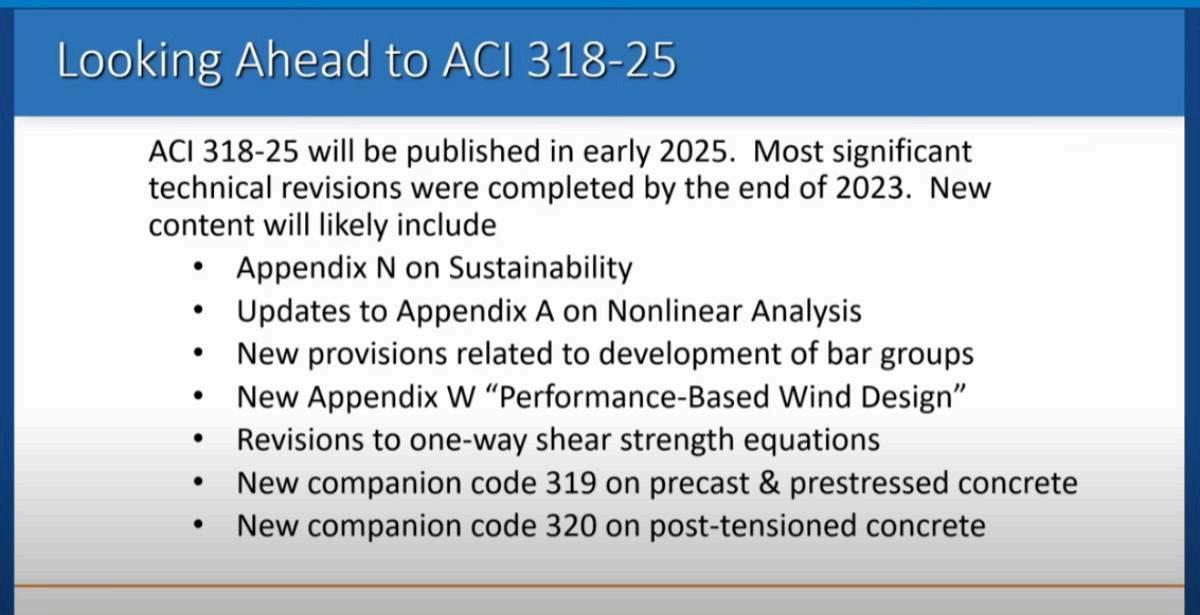

ACI318-25, Estado de las actualizaciones para el nuevo código de diseño con hormigón armado del ACI

62 ARQUITECTURA

Puente G Clef: Un paseo peatonal de hormigón curvo inspirado en la música

Industria del cemento y del hormigón lanza plataforma sobre sustentabilidad del hormigón

El Instituto del Cemento y del Hormigón de Chile, ICH, presentó una plataforma web cuyo fin es informar y educar sobre las cualidades positivas que tiene el hormigón en cuanto material sustentable, además de destacar características clave que posee el concreto en el contexto de la economía circular.

Esta nueva plataforma digital, a la que se puede acceder vía el sitio web https://sustentabilidad.ich.cl/, expone los aspectos positivos que el hormigón y su industria aportan al desarrollo de una construcción sostenible tanto en aspectos sociales, económicos y medioambientales, relevando así el rol que tiene el material para el crecimiento de las comunidades.

En ese sentido, este espacio servirá como herramienta educativa para resaltar tanto los distintos beneficios que entrega el hormigón en las áreas antes mencionadas, y también, evidenciar los aportes concretos que el material

realiza en materia de sustentabilidad, destacando grandes obras que permitan enfrentar los efectos del cambio climático o que colaboren en la transición hacia energías renovables no convencionales.

Asimismo, se destacan el desarrollo de innovaciones a nivel global, que dan muestra del continuo avance que el sector y la academia realizan para desarrollar hormigones cada vez más sustentables, que incidan directamente en reducir su impacto y en mejorar sus prestaciones para el desarrollo de infraestructura más sostenible y resiliente.

“Esta plataforma representa el compromiso continuo de la industria con la transparencia y la sostenibilidad. Creemos que, al proporcionar información clara y accesible, es posible impulsar cambios positivos y contribuir al desarrollo de un futuro más sostenible para el país”, comentó Augusto Holmberg, gerente general del ICH.

Representantes de Proyecto Mina Chuquicamata Subterránea, Metro de Santiago y la concesión Américo Vespucio Oriente, expondrán en el evento que organiza el Instituto del Cemento y del Hormigón de Chile, que se llevará a cabo los días 21 y 22 de noviembre.

Concrete Underground 2024, congreso que organiza el Instituto del Cemento y del Hormigón de Chile, ICH, confirmó la participación de personeros de importantes proyectos de construcción subterránea para esta nueva versión del evento, el que se realizará los días 21 y 22 de noviembre en el Hotel Radisson Blue, en la comuna de Las Condes, Santiago de Chile.

La cita contará con la presencia de destacados personeros como Rodrigo Terrazas, gerente corporativo de Inge-

niería en Metro de Santiago, Alejandro Marchant, jefe senior de Construcción en Proyecto Mina Chuquicamata Subterráneo (PMCHS) y Luis Uribe, gerente técnico en proyecto Américo Vespucio Oriente tramo II (AVO II), quienes expondrán ante la audiencia del congreso respecto a los desarrollos y avances de estas importantes obras de infraestructura subterránea.

Para ser parte de la experiencia que ofrece Concrete Underground 2024 y conocer todas las actividades que se desarrollarán en esta cita, incluyendo el programa técnico del evento, los invitamos a ingresar al siguiente link: https:// expohormigon.ich.cl/

Aprueban nueva norma chilena “NCh163: Áridos para hormigones y morteros – Requisitos”

El nuevo cuerpo normativo incorpora tasas de reemplazo de áridos reciclados de hormigón de demolición y artificiales de escoria por áridos naturales, incluyendo aspectos de economía circular dentro de la producción del hormigón. El ICH participó en el Comité Técnico que analizó el nuevo cuerpo normativo.

El Instituto Nacional de Normalización, INN, comunicó la aprobación de la nueva norma chilena “NCh163: Áridos para hormigones y morteros – Requisitos”, que incorpora el uso de áridos reciclados y artificiales en reemplazo de los áridos naturales para la producción de hormigones, marcando un hito en la sostenibilidad del sector de la construcción con hormigón.

Sobre la aprobación de la nueva norma, Augusto Holmberg, gerente general del Instituto del Cemento y del Hormigón de Chile, ICH, comentó que “con

esta nueva norma, se abre la posibilidad para avanzar hacia una industria aún más sostenible, que permite adoptar e incorporar en su ecosistema aspectos de la economía circular para su desarrollo y que, además, incide directamente en la innovación, ya que en la actualidad existen varios proyectos que están trabajando con el tema de los áridos reciclados, mejorando sus propiedades para así, obtener hormigones más resistentes.

Tanto la nueva norma chilena “NCh163: Áridos para hormigones y morteros –Requisitos” como la norma “NCh3849: Áridos – Áridos reciclados en base a hormigón endurecido y materiales de construcción sin clasificar – Clasificación y requisitos” se encuentran disponibles. Para acceder a ellas, deben ingresar al sitio web del INN, www.inn.cl

FELIPE KRALJEVICH. Periodista Hormigón al Día

Anivel global y local, la industria del cemento y del hormigón está incorporando dentro de sus metas estratégicas, la reducción de las emisiones de CO2 y la sostenibilidad como un elemento central de su gestión. Para ello, se han desarrollado una serie de iniciativas enmarcadas dentro de las “Hojas de Ruta”, documentos que establecen una serie de compromisos en materia de sostenibilidad y reducción de la huella de carbono.

El hormigón, un material omnipresente en nuestro entorno construido, juega un papel crucial en la conformación de nuestras ciudades y en el desarrollo de infraestructuras sostenibles, capaz de hacer frente a los diversos desafíos que propone el actual contexto de cambio climático que atraviesa el planeta. Los beneficios del hormigón abarcan desde su contribución a la construcción sostenible, su rol su rol en la economía circular, las innovaciones en la industria, y su importancia en la resiliencia urbana y, como se menciona antes, la adaptación al cambio climático.

El Instituto del Cemento y del Hormigón de Chile, desarrolló el sitio web informativo el que destaca, a través de sus diversas características, la cualidad de material clave en el desarrollo de entornos sustentables y resilientes.

Aspectos sociales del hormigón

Además de destacar aspectos ya reconocidos del hormigón -por ejemplo, ser el segundo material más consumido por el ser humano después del agua, o el material de construcción más utilizadoel nuevo sitio web define tres áreas de desarrollo en las que el concreto tiene una incidencia directa en el desarrollo sostenible de las comunidades: un ámbito social, otro económico y un tercer aspecto, que es el ambiental.

Dentro del ámbito social, el hormigón se destaca por su capacidad para proporcionar estructuras seguras y resilientes. En un país sísmico como Chile, el hormigón ha demostrado ser un aliado invaluable en la construcción de edificios capaces de resistir terremotos de gran magnitud. Su durabilidad y resistencia al fuego lo convierten en un material ideal para la construcción de viviendas e infraestructuras críticas como hospitales, escuelas y edificios públicos.

Asimismo, la versatilidad y economía del hormigón lo posicionan como una

solución efectiva para abordar el déficit habitacional. Su capacidad para ser moldeado en diversas formas permite la creación de diseños innovadores y eficientes que optimizan el espacio y reducen los costos de construcción, facilitando el acceso a viviendas de calidad para un mayor segmento de la población.

Esto es especialmente relevante, ya que, de acuerdo con un informe de Naciones Unidas, un 68% de la población mundial vivirá en áreas urbanas para el año 2050, por lo que el hormigón se convertirá en un material esencial en el desarrollo de las nuevas comunidades.

Siguiendo esa línea, el hormigón es fundamental en la creación de infraestructura urbana que mejora la calidad de vida de los ciudadanos. Desde pavimentos duraderos que reducen el consumo de combustible y las emisiones de CO2, hasta sistemas de gestión de agua que ayudan a combatir la crisis hídrica, el hormigón contribuye significativamente al desarrollo de ciudades más habitables y sostenibles.

En el aspecto económico, el hormigón es una parte esencial del crecimiento y desarrollo. En efecto, la industria del hormigón es un pilar fundamental del sector de la construcción, que en Chile representa aproximadamente el 6% del Producto Interno Bruto (PIB) y el 8% del empleo. Este impacto económico se extiende más allá de la producción directa, generando un efecto multiplicador en la economía a través de su cadena de suministro y los servicios asociados.

Además, el hormigón es un campo fértil para la innovación continua. Desde la mejora de sus propiedades mecánicas hasta el desarrollo de hormigones de alto rendimiento y bajas emisiones, la industria invierte constantemente en investigación y desarrollo. Estas innovaciones no solo mejoran el producto final, sino que también estimulan el crecimiento de industrias auxiliares y fomentan el emprendimiento en el sector de la construcción.

Otra de las cualidades que posee el hormigón es que, tanto su producción como su cadena de valor en general, se encuentra fuertemente arraigada en las economías regionales, contribuyendo en su crecimiento. Esto significa que, desde la extracción de materias primas hasta

la fabricación y el transporte, la industria del hormigón genera empleos de calidad y fomenta el desarrollo económico en diversas comunidades a lo largo del país.

Los aspectos medioambientales del hormigón son, quizás, los menos difundidos. Sin embargo, se cuenta con abundante información que da cuenta de los aportes que tiene el material en esta área.

En ese aspecto, el hormigón se posiciona como un ejemplo destacado de economía circular en la construcción. La industria ha desarrollado procesos para incorporar residuos de otras industrias como materias primas en la producción de cemento y hormigón. Además, al final de su vida útil, el hormigón puede ser reciclado en su totalidad, reduciendo la necesidad de extracción de nuevos recursos y minimizando los residuos enviados a vertederos.

Otro de los puntos a considerar en esta materia es la capacidad de absorción de CO2 que tiene el hormigón a lo largo de su vida útil, el que es uno de sus aspectos más prometedores. Este proceso, conocido como carbonatación, permite que el hormigón actúe como

un sumidero de carbono, compensando parte de las emisiones generadas durante su producción.

En esa línea, la industria del cemento y el hormigón en Chile se ha comprometido a alcanzar la neutralidad de carbono para 2050, implementando tecnologías de captura y almacenamiento de carbono, y optimizando los procesos de producción para reducir las emisiones.

Las propiedades térmicas del hormigón son otros de sus atributos que lo convierten en un aliado en la lucha contra el cambio climático. Su masa térmica ayuda a regular la temperatura en los edificios, reduciendo la necesidad de sistemas de calefacción y refrigeración. Además, como se mencionó en un

inicio, el hormigón es esencial en la construcción de infraestructuras resilientes capaces de soportar eventos climáticos extremos, como inundaciones y tormentas, que se prevé aumentarán en frecuencia e intensidad debido al cambio climático.

¿Cuáles son los beneficios del hormigón en estas áreas?

A partir de estas tres áreas de acción, se profundizó en los principales beneficios que aporta el material, los que se definieron a partir de la investigación de experiencias internacionales y los aportes de las hormigoneras, de modo tal de acercar estos beneficios a la realidad local.

En ese sentido, el nuevo sitio web desarrolla estos conceptos, colocando los énfasis en cada una de las principales áreas que abarca el hormigón como material sustentable. Asimismo, al presentar los aspectos positivos del hormigón bajo esta metodología, es posible permite identificar de mejor forma los

campos de acción que posee la industria del hormigón, sus alcances en las comunidades y destacar sus aspectos más destacados.

De esta forma, el nuevo espacio entrega información sobre los aspectos positivos que aporta el hormigón, ya sea en relación con los aspectos económico,

medioambiental y social. Por ejemplo, en términos sociales, se menciona que el hormigón brinda beneficios en la construcción de ciudades e infraestructura resiliente, capaz de responder a las necesidades de un entorno urbano que siempre crece.

Asimismo, se explica también por qué el hormigón es ideal para la construcción de pavimentos, además de sus ventajas a la hora de construir pavimentos (los estudios evidencian una disminución en el consumo de combustible, entre otros beneficios), viviendas u otro tipo de edificaciones, en los que aspectos como seguridad ante eventos extremos y su probada eficiencia ante sismos, son también una cualidad destacada del material.

Cuando se habla de la versatilidad del hormigón como una cualidad inherente del material, se refiere a que es posible encontrarlo en obras de gran escala o

pequeña envergadura, lo que permite su presencia en prácticamente todo tipo de proyectos, sean locales, comunales, regionales o de infraestructura a nivel país.

Desafíos y perspectivas futuras de la sustentabilidad del hormigón

A pesar de los avances significativos en la sostenibilidad del hormigón, la industria enfrenta desafíos importantes. La reducción de las emisiones de CO2 en la producción de cemento sigue siendo un área de enfoque prioritario. La industria está explorando alternativas como el uso de combustibles alternativos, la optimización de las mezclas de hormigón y el desarrollo de nuevos tipos de cementos con menor huella de carbono.

El futuro del hormigón en la construcción sostenible es prometedor. Las investigaciones en curso incluyen el desarrollo de hormigones autorreparables, que podrían extender significativamente la vida útil de las estructuras, y hormigones que purifican el aire, contribuyendo a mejorar la calidad del aire en entornos urbanos.

La digitalización y la impresión 3D también están transformando la industria, permitiendo diseños más eficientes

y reduciendo el desperdicio de materiales. Estas tecnologías, combinadas con los avances en la ciencia de los materiales, abren nuevas posibilidades para la construcción sostenible con hormigón. Estos y otros desarrollos se pueden encontrar en un apartado especial dentro del sitio en el que, siguiendo la línea de resaltar las posibilidades del hormigón como material sustentable, busca dar visualización al amplio abanico de investigaciones que se realizan a escala global, evidenciando cómo la industria avanza en el desarrollo de nuevos hormigones y cementos.

El hormigón, lejos de ser simplemente un material de construcción tradicional, se reinventa todos los días como un componente crucial en la búsqueda de un futuro más sostenible. Su versatilidad, durabilidad y potencial para la innovación lo posicionan como un material clave para enfrentar los desafíos de la urbanización, el cambio climático y la necesidad de infraestructuras resilientes.

A medida que la industria continúa avanzando hacia prácticas más sostenibles y desarrollando nuevas tecnologías, el hormigón seguirá desempeñando un

papel fundamental en la construcción de ciudades más seguras, eficientes y ambientalmente responsables.

En ese sentido, el compromiso de la industria con la innovación y la sostenibilidad promete un futuro en el que el hormigón no solo construirá nuestro mundo, sino que también contribuirá activamente a su preservación y mejora.

Fuente: GCCA

Edición periodística: Felipe Kraljevich M. - Periodista Hormigón al Día

En un mundo que enfrenta desafíos ambientales sin precedentes, la industria del cemento y hormigón está dando pasos significativos hacia la adopción de principios de economía circular. Este enfoque no solo promete transformar la industria, sino que también sienta las bases para un sector de la construcción más sostenible y resiliente. Siguiendo esa línea, la Global Cement and Concrete Association, GCCA, entidad gremial internacional que agrupa a las cementeras más importantes del globo, aboga por incorporar estos principios y así, alcanzar la carbono neutralidad al año 2050, meta que se impuso el sector del cemento y del hormigón a nivel planetario (incluyendo a nuestro país) y, con ello, dar respuesta como industria a los desafíos que vive el mundo, especialmente dentro del contexto de cambio climático que se atraviesa.

De esta forma, la inclusión de elementos de la economía circular para el desarrollo de la industria resulta clave y, por lo mismo, los lineamientos que sugiere la GCCA para su inclusión dentro del proceso productivo del cemento y del hormigón resultan fundamenta-

les para el desarrollo de una industria sostenible, que a través adopción de procedimientos estandarizados, establezca políticas a futuro respecto a la adopción de elementos de circularidad en todas sus fases de desarrollo, ya sea la producción, diseño y construcción con hormigón.

Qué lleva a la industria a adoptar la economía circular

De acuerdo con el Foro Económico Mundial, 100 mil millones de toneladas de materiales ingresan a la economía global cada año, una cifra que va en aumento y de la cual, cerca de la mitad de estos recursos se utilizan en ingeniería y construcción. Junto con esto, el desarrollo en economías emergentes, el crecimiento poblacional y la urbanización requieren de recursos para edificios e infraestructuras, al igual que la intensificación y renovación en economías desarrolladas.

Por ejemplo, sólo en el aspecto de vivienda, se estima que para el 2100 se deberán construir unos 2.000 millones de nuevos hogares para satisfacer la demanda global, y estas viviendas requerirán infraestructura de apoyo para

servicios fundamentales para su desarrollo como transporte, infraestructura sanitaria, agua potable y energía.

Ante esta realidad, un enfoque basado en la economía circular es esencial para reducir la intensa demanda de recursos, mejorando la eficiencia en la fabricación y el diseño, maximizando la vida útil de proyectos y elementos, minimizando los residuos y reutilizándolos. Todos estos principios -la base de la economía circular- son aplicables, y pueden serlo cada vez más, al ciclo de vida del cemento y el hormigón.

¿Qué

Antes de entender cómo la industria del cemento y hormigón busca incorporar la economía circular dentro de sus procesos de desarrollo, incluyendo su aplicación en áreas que van más allá de la producción del material, es de suma importancia entender qué significa este concepto.

En ese sentido, la economía circular es un modelo económico diseñado para eliminar residuos y maximizar el uso eficiente de recursos. En contraste con el modelo lineal tradicional de “tomar-

El siguiente artículo se basa en el documento “GCCA Policy – Document on Circular Economy”, posición que manifestó la Global Cement and Concrete Association (GCCA) respecto al papel que tiene para el sector impulsar un ecosistema circular en todas sus fases productivas, dejando en claro que la adopción de la Economía Circular es uno de los elementos claves para alcanzar la carbono neutralidad al año 2050, como se menciona en la Hoja de Ruta elaborada por el organismo internacional.

hacer-desechar”, la economía circular busca mantener los productos, materiales y recursos en uso durante el mayor tiempo posible. En la práctica, esto significa:

Cerrar ciclos: Transformar residuos en materias primas secundarias, como el uso de escoria de alto horno granulada en la producción de cemento.

Ralentizar ciclos: Prolongar la vida útil de productos y materiales mediante el diseño intencionado y el mantenimiento adecuado.

Estrechar ciclos: Maximizar el valor económico derivado de una cantidad fija de recursos naturales, como optimizar el uso de agregados reciclados en el hormigón.

El Programa de Naciones Unidas para el Medio Ambiente (PNUMA) describe la economía circular en términos de nueve acciones “R”, también denominadas como las “9R”. Para materiales de construcción como el cemento y el hormigón, utilizados en proyectos de larga duración, este modelo se puede adaptar en seis categorías:

Reducir por Diseño: disminuir la cantidad de material utilizado.

Reciclar: prevenir la eliminación de residuos y permitir que el material rein-

grese al ciclo de producción.

Readaptar elementos y componentes para un uso igual o mejor que el nuevo y colocarlos en el mercado.

Reutilizar cuando sea posible.

Rechazar: el usuario compra o usa menos; Reducir: usar artículos y servicios por más tiempo y comprarlos con menos frecuencia.

Reparar en lugar de reemplazar; Renovar lo existente en lugar de reemplazar; Remanufacturar equipos u objetos a un estado igual o mejor que el nuevo y devolverlos al cliente.

Si bien estos principios son extensibles a todas las industrias, en el caso del cemento y el hormigón, su aplicación es particularmente efectiva debido a la naturaleza duradera y completamente reciclable de estos materiales.

Aplicando conceptos de economía circular en la industria del cemento y del hormigón

Dada la importancia que tienen estos principios en el desarrollo sostenible del sector, ya que pueden aplicarse a todas las fases de la vida útil del cemento y del hormigón, la GCCA y sus integrantes los han incorporado en acciones clave en sus directrices, alineándolas tanto en la Declaración de Ambición Climá-

tica como en la Hoja de Ruta Net Zero 2050, que busca implementar una serie de estrategias para alcanzar la carbono neutralidad de la industria del cemento y del hormigón al año 2050.

Por lo mismo, y contrario a lo que se cree, el sector ya está trabajando en la aplicación de principios de economía circular en todos los aspectos del ciclo de vida del material, desde la obtención de las materias primas hasta el reciclaje al final de la vida útil de los productos.

En ese sentido, las acciones que se llevan a cabo, aplicando los principios de las “9R” que describe el PNUMA, dicen relación con los siguientes aspectos:

“Dirigir” el diseño del material es un aspecto de suma importancia para lograr la circularidad. En términos de diseño, se pueden distinguir dos etapas: diseño de productos y diseño de proyectos.

• Diseño de Productos: El hormigón, una mezcla de cemento, agregados, aditivos químicos y agua, permite optimizar las recetas para cumplir con los requisitos técnicos necesarios y maximizar el contenido reciclado. Por ejemplo, la incorporación de cenizas volantes como material cementoso suplementa-

Por lo mismo, y contrario a lo que se cree, el sector ya está trabajando en la aplicación de principios de economía circular en todos los aspectos del ciclo de vida del material, desde la obtención de las materias primas hasta el reciclaje al final de la vida útil de los productos. En ese sentido, las acciones que se llevan a cabo, aplicando los principios de las “9R” que describe el PNUMA, dicen relación con los siguientes aspectos:

rio (SCM) no sólo reduce la cantidad de clínker necesaria, sino que también mejora la durabilidad del hormigón.

• Diseño de Proyectos: El hormigón se utiliza para diseñar, construir y mantener edificios e infraestructuras seguras, saludables, resilientes y de alto rendimiento que se adaptan a las necesidades cambiantes de los ocupantes a lo largo del tiempo. La versatilidad del hormigón permite a los diseñadores optimizar el uso de materiales y la circularidad del diseño. Ejemplos incluyen el uso de elementos prefabricados de hormigón que se pueden desmontar y reutilizar en nuevos proyectos, además de la implementación de sistemas de construcción modular que facilitan la adaptación y el reúso.

El reciclaje es fundamental para minimizar el uso de materias primas a lo largo del ciclo de vida del cemento y del hormigón.

• Producción de Clínker: El co-procesamiento de residuos y materiales secundarios como combustibles alternativos y materias primas alternativas (ARMs) es una contribución duradera del sector hacia una economía circular. Esto reemplaza a los combustibles fósiles y las materias primas primarias en la producción de clínker, brindando un importante servicio a las comunidades al utilizar beneficiosamente una gama de residuos y subproductos que genera la sociedad. Por ejemplo, el uso de neumáticos viejos como combustible alternativo en los hornos de cemento no sólo reduce la dependencia de combustibles fósiles, sino también, ayuda a

gestionar este grave problema al reducir un residuo cuya disposición es lenta y perjudicial para el medioambiente.

• Hormigón y agregados: El hormigón es completamente reciclable. Por ejemplo, los componentes prefabricados pueden reciclarse para producir nuevos hormigones. El hormigón, al final de su vida útil, puede procesarse para producir áridos reciclados de hormigón de calidad controlada, que pueden reemplazar a los áridos naturales ya sea en la producción del material como en otras aplicaciones. En algunos casos, el hormigón reciclado puede utilizarse para crear nuevos elementos estructurales, como bloques de hormigón para muros de contención.

La durabilidad y longevidad del hor-

migón lo hacen ideal para ser reutilizado y readaptado para diversas aplicaciones.

• Readaptación: Los componentes de hormigón pueden diseñarse para ser desmontados y reutilizados en otros proyectos. Esto incluye sistemas prefabricados basados en bloques, losas, paneles o diseños modulares completos que pueden ensamblarse in situ. Por ejemplo, se pueden reutilizar losas prefabricadas de hormigón en la construcción de nuevas estructuras, lo que reduce la necesidad de producir nuevas losas y, por ende, disminuye el consumo de materias primas.

• Reutilización a Nivel de Proyecto: Los edificios con estructuras duraderas y robustas pueden reutilizarse en lugar de ser demolidos y reconstruidos. Las estructuras de hormigón son inherentemente adecuadas para la readaptación

Además de estas acciones, enmarcadas dentro de los principios de las “9R” de la economía circular que estima el Programa de Naciones Unidas para el Medio Ambiente, la industria del cemento y del hormigón, a nivel global, también desarrolla una serie de investigaciones, conducentes a la generación de tecnologías innovadoras que buscan aumentar la incorporación de elementos de circularidad en el ecosistema completo del sector.

gracias a su larga vida útil, bajo mantenimiento y resistencia a inundaciones, incendios y otra serie de afectaciones. Un ejemplo destacado es la reconversión de antiguas fábricas de hormigón en modernos espacios de oficinas o habitacionales, manteniendo la estructura original y adaptándola a nuevos usos.

Además de estas acciones, enmarcadas dentro de los principios de las “9R” de la economía circular que estima el Programa de Naciones Unidas para el Medio Ambiente, la industria del cemento y del hormigón, a nivel global, también desarrolla una serie de investigaciones, conducentes a la generación de tecnologías innovadoras que buscan aumentar la incorporación de elementos de circularidad en el ecosistema completo del sector.

De estos desarrollos, se pueden destacar el uso de Materiales Cementosos Suplementarios (MCS) tales como las cenizas volantes y la escoria de alto horno granulada, las que pueden reemplazar parcialmente al clínker en el cemento o se pueden aplicar directamente en el hormigón, reduciendo significativamente la huella de carbono del producto final. Estas prácticas no sólo ayudan a reducir las emisiones de CO2, sino que también mejoran la durabilidad y resistencia del hormigón. Además, se encuentra el desarrollo de investigaciones orientadas a mejorar la recarbonatación del hormigón, proceso natural que consiste en la absorción de CO2 del medioambiente por parte del mismo material. En ese sentido, se está

innovando en tecnologías emergentes que aumenten el grado de recarbonatación del hormigón al final de su vida útil, ayudando a abordar el cambio climático al absorber CO2.

Este proceso implica la absorción de CO2 atmosférico por el hormigón demolido, lo que contribuye a la reducción neta de carbono en el medio ambiente. Investigaciones que se desarrollan en la actualidad buscan optimizar este proceso para así, maximizar su eficiencia y aplicabilidad a gran escala.

Uno de los aspectos que se aborda en el documento de la GCCA dice relación con iniciativas específicas que se pueden adoptar para incluir elementos de circularidad dentro de todo el ciclo de vida del cemento y del hormigón.

Eso sí, se hace hincapié que estas directrices tienen que llevarse a cambio en un ambiente colaborativo entre el mundo público y el sector privado, ya que así, su implementación estará bajo un marco regulatorio que permitirá fijar un estándar y no sean iniciativas aisladas. En ese sentido, una de las recomendaciones o iniciativas específicas que propone la GCCA es el facilitar el uso de residuos como combustibles alternativos y materias primas en la producción de clínker. Esto se puede lograr mediante la implementación de políticas que incentiven la segregación de residuos (reciclaje) y la creación de infraestructuras adecuadas para el procesamiento de estos materiales.

Otra de las recomendaciones que se

entregan es la promoción de Materiales Cementosos Suplementarios (MCS) en la fabricación de cemento y hormigón. Desde la GCCA, destacan que Los gobiernos pueden desempeñar un rol clave al incluir este tipo de materiales en las especificaciones de proyectos que cuenten con financiamiento público y al revisar las normativas de construcción para permitir mayores porcentajes de estos materiales.

Finalmente, la reducción y eliminación gradual de rellenos para residuos de construcción y demolición de hormigón resulta esencial. De acuerdo con el documento, el establecer normativas que obliguen al reciclaje de materiales de construcción es un aspecto fundamental para completar el ciclo de la economía circular, asegurando que los residuos de demolición se reutilicen en lugar de ser enviados a vertederos.

Compromisos de la GCCA para adoptar elementos de economía circular

Si bien se hacen desde la GCCA se hacen recomendaciones para avanzar hacia la economía circular en el sector, la entidad gremial también destaca una serie de compromisos que sus integrantes adoptaron para impulsar la adopción de elementos de la circularidad dentro de sus propios procesos productivos.

Esto, porque entre otros desafíos, la necesidad de materiales de construcción va en constante aumento, por lo que se hace necesario una estrategia distinta para abordarla y disminuir el consumo de materias primas dentro del sector.

De esta manera, dentro de los compromisos adoptados, se encuentran los siguientes:

Acelerar la implementación de principios circulares en los procesos de fabricación de cemento y hormigón y en el diseño de productos. Esto incluye mejorar la eficiencia de la producción, reducir la cantidad de residuos e incrementar el uso de materiales reciclados y secundarios como materias primas y combustibles.

Informar sobre el progreso en métricas de economía circular. La transparencia en la medición y reporte del progreso es crucial para identificar áreas de mejora y asegurar el cumplimiento de los objetivos de sostenibilidad.

Innovar en productos y aplicaciones de cemento y hormigón para mejorar la circularidad. La investigación y el desarrollo de nuevos productos y técnicas constructivas que favorezcan la reutilización y el reciclaje son esenciales para avanzar en la economía circular.

Colaborar para promover buenas prácticas circulares, estándares y políticas habilitantes. La cooperación entre los diferentes actores del sector, incluyendo gobiernos, empresas y organizaciones no gubernamentales, es fundamental para crear un entorno propicio para la economía circular.

Fomentar el diseño circular desde el principio en el entorno construido, basado en un enfoque de ciclo de vida completo y cadena de suministro completa. Incorporar elementos de circularidad en las etapas tempranas de diseño y planificación asegura que los proyectos sean sostenibles desde su concepción hasta su desmantelamiento.

La adopción de elementos de economía circular por parte de la industria del cemento y hormigón, liderada por la GCCA, representa un cambio de paradigma dentro de una de las industrias más relevantes en la actualidad, cuyo aporte es importante a la economía global. En ese sentido, este enfoque no sólo promete reducir significativamente el impacto ambiental de la industria, tomando conciencia y haciéndose cargo de sus lo que genera, sino también, abre nuevas oportunidades de desarrollo dentro del sector al promover la innovación, eficiencia y creación de valor.

Asimismo, desde La GCCA reconocen los desafíos que conllevan el transitar hacia una economía verdaderamente circular en el sector de la construcción, sin embargo, también se destacan que las recompensas potenciales son enormes. En ese sentido, la colaboración entre todos los actores de la cadena de valor, desde los productores de materias primas hasta los usuarios finales de las estructuras de hormigón, será de suma

importancia para desbloquear todo el potencial de la economía circular en este sector.

En esa misma línea, el compromiso que adopta la GCCA con el impulso de la economía circular en el sector no es sólo una respuesta a los desafíos ambientales actuales, sino también, una visión proactiva de cómo la industria del cemento y hormigón puede liderar la transición hacia un futuro más sostenible.

La economía circular es un concepto que, en los últimos años, se hace cada vez más recurrente en las conversaciones sobre sustentabilidad, debido a la necesidad creciente de gestionar los recursos de manera más sostenible. Este modelo busca cerrar el ciclo de vida de los productos mediante el reciclaje, la reutilización y la reducción de residuos, en contraposición con el modelo lineal tradicional de producir, usar y desechar.

En ese sentido, el sector de la construcción se encuentra en el centro de atención. Como el material de construcción más utilizado en el planeta, el hormigón juega un papel crucial en este debate.

Por este motivo, la industria del cemento y del hormigón, representada

El siguiente artículo se basa en la posición que posee la Asociación Europea del Cemento (CEMBUREAU) respecto al rol clave que juega la reciclabilidad del hormigón en la adopción de la economía circular dentro de la industria del cemento y del hormigón, entregando algunas claves para impulsar este aspecto.

Fuente: CEMBUREAU

Edición Periodística: Felipe Kraljevich M. - Periodista Hormigón al Día

en entidades como CEMBUREAU, están tomando una posición proactiva, adoptando prácticas y desarrollando innovaciones para alinearse con los principios de la economía circular.

De acuerdo con los datos emanados desde la Comisión Europea, la construcción y demolición representan aproximadamente el 25-30% de todos los residuos generados en la UE. “Sólo hay un planeta Tierra, pero para el año 2050, el mundo estará consumiendo como si hubiera tres”, subraya la CE.

Por lo mismo, la necesidad de avanzar hacia una economía circular en este sector es, por tanto, apremiante, ya que nuestro consumo actual de recursos no es sostenible a largo plazo. En ese sentido, el hormigón, siendo el material de construcción más utilizado en el mundo, ofrece múltiples oportunidades para la circularidad.

Como se menciona antes, la economía circular, además de reducir el impacto ambiental de las actividades, busca también mejorar la eficiencia en el uso de recursos y generar valor económico mediante la prolongación del ciclo de vida de los materiales. En el caso

de la industria del hormigón, esto implica repensar todo el ciclo de vida de los materiales desde su producción a la reutilización de estructuras existentes y el reciclaje de materiales de demolición para crear nuevos productos.

¿Reciclar o reutilizar el hormigón? Primero, jerarquizar

La industria del cemento y del hormigón es clara en este aspecto: el hormigón es un material 100% reciclable. Esta característica lo convierte en un aliado potencial en la transición hacia una economía circular en el sector de la construcción.

En ese sentido, cuando una estructura de hormigón llega al final de su vida útil y es demolida, el hormigón resultante puede ser triturado y procesado para crear lo que se conoce como árido de hormigón reciclado. Este proceso no solo ayuda a reducir la cantidad de residuos de construcción y demolición que terminan en vertederos, sino que también disminuye la necesidad de extraer nuevos áridos naturales, conservando así los recursos naturales y reduciendo el impacto ambiental asociado con la extracción de materias primas. Esta es sólo una de las estrategias de circularidad que la industria del hormi-

gón tiene incorporada en su quehacer. Además, se plantea la reutilización de estructuras completas o partes de ellas, la que es la opción preferida de acuerdo con la jerarquía de residuos, que prioriza la prevención, reutilización, reciclaje, recuperación y, finalmente, la eliminación.

La reutilización de estructuras no sólo conserva el valor del hormigón original, sino que también reduce la demanda de nuevos materiales y la energía necesaria para su producción y transporte. Ejemplos de esta práctica incluyen la adaptación de edificios antiguos para nuevos usos y la reutilización de elementos estructurales como vigas y columnas en nuevas construcciones.

Sin embargo, cuando la reutilización no es posible (por ejemplo, cuando el hormigón ya ha cumplido un ciclo de vida completo, estando en servicio a veces más de 100 años), el reciclaje del hormigón de demolición se convierte en una práctica ampliamente utilizada que contribuye en gran medida a la economía circular.

La industria del cemento y del hormigón distingue dos tipos principales de reciclaje del hormigón, cada uno con características distintas.

Reciclaje de “circuito abierto”: En este caso, los áridos de hormigón reciclado se utilizan en aplicaciones no ligadas, es decir, sin un aglomerante como el cemento. Un ejemplo común de este tipo de reciclaje es el uso de hormigón triturado como base o subbase para carreteras.

Los áridos de hormigón reciclado (AHR) en estas aplicaciones ayudan a reducir la extracción de áridos naturales y minimizan el impacto ambiental asociado con la minería y el transporte de estos materiales.

Reciclaje de “circuito cerrado”: En este enfoque, los áridos de hormigón reciclado se reincorporan en la producción de nuevo hormigón. Aunque técnicamente más exigente, este tipo de reciclaje está ganando terreno gracias a las mejoras en los estándares de producto y a las innovaciones tecnológicas. Por ejemplo, las normas de productos en toda Europa se actualizan continuamente para especificar los criterios para su uso.

No obstante, el reciclaje de circuito cerrado puede requerir un procesamiento adicional para garantizar que los agregados reciclados cumplan con los estándares de calidad necesarios para su uso en nuevas estructuras de hormigón.

del reciclaje del hormigón

Si bien ambos tipos de reciclaje del hormigón difieren en cuanto a sus aplicaciones, los dos poseen entregan beneficios medioambientales porque evitan la extracción de áridos naturales para la producción del material. Además, el reciclaje contribuye a la reducción de residuos de construcción y demolición, disminuyendo la necesidad de vertederos y promoviendo un uso más eficiente de los recursos disponibles.

Sin embargo, contrario a lo que se cree, el reciclaje de hormigón del tipo “circuito cerrado” no siempre es la opción más sostenible, especialmente, cuando se toman en consideración aspectos como el procesamiento adicional que debe tener el hormigón que proviene de residuos de demolición y las distancias de transporte.

Por ejemplo, si una planta de producción de hormigón está situada lejos del lugar de demolición, el transporte de los áridos reciclados podría generar más emisiones de CO2 que el uso de áridos naturales locales. Además, el proceso de trituración y clasificación necesario para producir áridos reciclados de alta calidad para su uso en nuevo hormigón puede requerir más energía que la extracción de áridos naturales.

Para evitar ello, los análisis de ciclo de vida (ACV) resultan claves en determinar la opción más sostenible en cada caso específico. Estos estudios, que la industria promueve fuertemente antes de tomar una decisión, consideran todas las etapas del ciclo de vida del material, desde la extracción de materias primas hasta la disposición final, y brindan una visión más completa de los impactos ambientales asociados con diferentes opciones de reciclaje.

Nuevas formas de reciclar hormigón Si bien el reciclaje del hormigón no es un tema totalmente novedoso, si es importante actualizarlo de manera constante. En ese sentido, la industria del cemento y del hormigón mantiene procesos de innovación continua en esta materia, con la finalidad de mejorar aún más la eficiencia y sostenibilidad de este proceso.

Algunas de las áreas de investigación y desarrollo que se trabajan en la actualidad incluyen:

– Optimización del proceso de trituración: Se están desarrollando proyectos para optimizar el proceso de trituración y procesamiento del hormigón de demolición, permitiendo su uso en aplicaciones cada vez más exigentes. Estas innovaciones pueden mejorar la calidad de los agregados reciclados y ampliar su aplicación en nuevos proyectos de construcción.

– Uso de partículas finas en la producción de cemento: Se están explorando métodos para utilizar las partículas finas generadas durante la trituración del hormigón en la fabricación de clínker o

De acuerdo con los datos emanados desde la Comisión Europea, la construcción y demolición representan aproximadamente el 25-30% de todos los residuos generados en la UE. “Sólo hay un planeta Tierra, pero para el año 2050, el mundo estará consumiendo como si hubiera tres”, subraya la CE.

cemento, reduciendo así las emisiones de CO2. Esta práctica no solo reduce los residuos generados durante el proceso de reciclaje, sino que también contribuye a la reducción de la huella de carbono de la producción de cemento.

– Recarbonatación: El hormigón tiene la capacidad natural de absorber CO2 del aire en un proceso llamado recarbonatación. En esa línea, investigaciones buscan mejorar la absorción natural de CO2 por el hormigón durante el proceso de reciclaje, transformando al hormigón reciclado en un sumidero de carbono y contribuyendo a la reducción de emisiones de gases de efecto invernadero.

Tanto estas como otras investigaciones que se llevan a cabo en esta materia, buscan que el reciclaje del hormigón sea aún más eficiente y beneficioso para el medio ambiente.

Impulsando políticas públicas para el reciclaje del hormigón

Sin dudas, se deben impulsar políticas públicas adecuadas para fomentar el reciclaje del hormigón y así, maximizar los beneficios ambientales que brinda este aspecto del material.

En ese sentido, desde la industria del cemento y del hormigón, se abogan por las siguientes recomendaciones, a modo de impulsar y generalizar su práctica:

1. Fomentar las auditorías previas a la demolición y la clasificación de los residuos de demolición: Esto ayudaría a garantizar que los materiales reciclables de alta calidad puedan llegar al mercado. Las auditorías pueden identificar los materiales que se pueden reutilizar o reciclar, mejorando la eficiencia del proceso de demolición y reduciendo la

cantidad de residuos que terminan en vertederos.

2. Eliminar gradualmente el vertido de residuos de construcción y demolición: Desviar los residuos de demolición de los vertederos mantiene el material en la economía y fomenta que el mercado encuentre soluciones para su uso. Esta política puede fomentar la innovación en el reciclaje y la reutilización de materiales, promoviendo prácticas más sostenibles en la industria de la construcción.

3. Evitar objetivos simples de contenido reciclado: La industria argumenta que los objetivos de contenido reciclado para el hormigón son difíciles de cumplir y no necesariamente conducen a una reducción general del impacto ambiental. Este es un punto crucial en la posición de la industria. Las razones para esto son:

• El suministro de materiales reciclados puede no estar siempre disponible localmente y puede requerir transporte a largas distancias.

• El hormigón hecho con áridos reciclados puede no tener el menor impacto ambiental en todos los casos.

• Los áridos reciclados a menudo son técnicamente más adecuados para otras aplicaciones.

En su lugar, la industria sugiere fomentar todo tipo de reciclaje que resulte en una reducción del uso de materiales vírgenes y energía, ya sea de “circuito abierto” o “circuito cerrado”. Este enfoque más flexible permitiría adaptar las prácticas de reciclaje a las condiciones locales y las necesidades específicas de cada proyecto.

Desafíos y oportunidades que brinda

el reciclaje del hormigón

Pese a los evidentes avances en el proceso del reciclaje del hormigón, aún existen retos que la industria debe abordar, en orden de maximizar el potencial que posee este aspecto de la economía circular en el desarrollo del sector. Estos desafíos abarcan una serie de aspectos, como las barreras técnicas, económicas y regulatorias.

En el caso de las barreras técnicas, estas se refieren a los retos que presenta el hormigón reciclado bajo la metodología de “circuito cerrado”, en particular, los que se refieren a la variabilidad en la calidad de los agregados reciclados y las limitaciones en su uso en aplicaciones estructurales. En ese sentido, se promueve la investigación y desarrollo continuos resultan claves para superar estas barreras y mejorar la viabilidad del reciclaje de hormigón en una amplia gama de aplicaciones.

Por otro lado, las barreras económicas se refieren al costo del reciclaje de hormigón, que puede ser una barrera para su adopción generalizada. Si bien el reciclaje permite reducir los costos asociados con la eliminación de residuos y la extracción de agregados vírgenes, el procesamiento adicional y el transporte de materiales reciclados pueden incrementar los costos totales. En ese sentido, el desarrollo de políticas públicas y los incentivos económicos pueden desempeñar un papel crucial en hacer que el reciclaje de hormigón sea más rentable y atractivo para la industria.

Finalmente, las barreras regulatorias hacen mención de los marcos legales que posee cada país, los que varían significativamente entre diferentes re-

giones y países. Esto puede complicar la adopción de prácticas de reciclaje de hormigón. La armonización de estándares y la creación de marcos regulatorios favorables son necesarios para facilitar el reciclaje y promover prácticas sostenibles en toda la industria.

Estos aspectos, si bien representan ciertos inconvenientes, también son oportunidades para la innovación y desarrollo de nuevas tecnologías y prácticas a implementarse dentro de la industria del hormigón.

Transitando hacia una economía circular y un futuro sostenible

El reciclaje del hormigón es una práctica establecida que desempeña un papel crucial en la transición hacia una industria de la construcción más sostenible y circular. Ya que el hormigón demuestra ser un material 100% reciclable, tiene un gran potencial para reducir el impacto ambiental de la construcción y conservar los recursos naturales.

Sin embargo, para la industria del cemento y del hormigón que no existe una solución única para todos los casos. En ese sentido, el enfoque más sostenible

dependerá de las circunstancias de cada localidad, incluida la disponibilidad de materiales, las distancias de transporte y las aplicaciones específicas del hormigón. Es por ello que se aboga por un enfoque flexible que fomente todo tipo de reciclaje, que tenga como resultado una reducción tanto en el uso de recursos naturales como de energía, ya sea de con un método de “circuito abierto” o “circuito cerrado”.

La innovación continua en técnicas de reciclaje, junto con políticas de apoyo y una mayor conciencia entre los profesionales de la construcción, puede ayudar a superar los desafíos actuales y maximizar los beneficios del reciclaje del hormigón. Sin embargo, es de suma relevancia evitar políticas que observen al reciclaje del hormigón desde un prisma simplista, ya que pueden tener consecuencias no deseadas y no necesariamente conducir a mejores resultados ambientales.

Mirando hacia el futuro, desde la industria se ve al reciclaje del hormigón como parte de un enfoque más amplio hacia la sostenibilidad, que incluye también la reducción de las emisiones

de CO2 en la producción de cemento, el diseño de estructuras más duraderas y eficientes, y la exploración de nuevos materiales y técnicas de construcción. Al adoptar los principios de la economía circular y continuar innovando en el reciclaje y la reutilización, la industria del cemento y del hormigón continúa trabajando en garantizar que este material esencial mantenga un rol vital en la construcción de nuestro mundo, de una manera que sea sostenible para las generaciones futuras

FELIPE KRALJEVICH.

Periodista Hormigón al Día

Cada vez son más frecuentes las informaciones vinculadas al desarrollo de la Inteligencia Artificial (IA) en distintos ámbitos. Desde aplicaciones que pueden generar imágenes y contenido completo, a otras que son capaces de, con las indicaciones adecuadas, elaborar piezas musicales, en la actualidad, es posible encontrar múltiples motores de IA cuyos usos representan desafíos y oportunidades en las distintas ramas del conocimiento. En ese sentido, la industria de la construcción está probando ser un terreno fértil para la utilización de esta tecno-

logía. Ya sea para identificar el nivel de daño de una estructura de hormigón, la operación de maquinarias y equipos o, por ejemplo, manejar todo un sistema de almacenamiento de energía renovable no convencional, entre otros, poco a poco se vislumbra el potencial que puede alcanzar esta tecnología, en el contexto del desarrollo y crecimiento del sector de la construcción con hormigón y sus múltiples aplicaciones. Hace poco más de dos años, Meta, la empresa que alberga a Facebook, Instagram y Whatsapp -redes sociales ampliamente utilizadas en todo el

Crédito: Benjamín Santander

Las aplicaciones de Inteligencia Artificial (IA) avanzan cada vez más rápido, evidenciando el gran potencial que estas poseen, como también, los desafíos que implica el desarrollo de esta tecnología. ¿Qué pasa en la industria de la construcción con hormigón? Salvo algunas excepciones, estas innovaciones aún parecen lejanas, lo que podría cambiar gracias a un nuevo modelo de IA capaz de optimizar los diseños de mezcla para producir hormigones más resistentes y sostenibles. Este artículo se basa en la presentación que realizó el Dr. Julius Kusuma en la convención que el American Concrete Institute realizó en octubre de 2023, donde presentó los avances en el desarrollo de este motor de IA y que se utilizó para la construcción de un edificio de data center para Meta.

mundo- inició una investigación junto a académicos de la Universidad de Illinois para el desarrollo de un modelo de Inteligencia Artificial que lograse un diseño de mezcla tal que el hormigón producido cumpliese con los requerimientos deseados por la firma en materia de sostenibilidad y resistencia para la construcción de sus data center, edificaciones que albergan a los servidores físicos de, en este caso, las distintas aplicaciones vinculadas a Meta.

La investigación continuó su desarrollo y recientemente, Julius Kusuma, Ph.D en Ingeniería Eléctrica y Ciencias de la Computación del Massachusetts Institute of Technology (MIT) y científico investigador líder en Meta, presentó los avances de dicha investigación, que propone un nuevo modelo de producción del material, si bien pensado para la construcción de data center, que puede extrapolarse a otro tipo de proyectos.

En un mundo completamente interconectado, donde Internet juega un rol crucial tanto en la accesibilidad

como en el traspaso y recopilación de información, la infraestructura física destinada a mantener y almacenar los equipos electrónicos que sostienen a la red adquiere una importante relevancia, especialmente, en el funcionamiento tanto de Internet como otras aplicaciones, en este caso, las que alberga Meta: Facebook, Instagram y Whatsapp, por mencionar algunas.

Pese a que los data center son edificaciones más bien simples en cuanto a su diseño, se trata de proyectos que en su mayoría se construyen con hormigón. Por esa misma razón es que se busca optimizar el diseño de mezcla del material, para que estas estructuras de hormigón sean más resistentes y sostenibles.

Respecto a este último punto, los data center poseen una particularidad: al ser intensivos en el uso de hormigón, tienen una alta huella de CO2. “Basado en estimaciones que calculamos en un concurso que se realizó en 2022, cerca del 30% de la huella de carbono embebida de los data center que construimos, proviene justamente del uso del hormigón, desde que se inicia la obra hasta el final

de su uso”, explicó el Dr. Kusuma. Para reducir ese impacto -y, de paso, cumplir con las metas de sostenibilidad que se impuso Meta al año 2030- el ingeniero y su equipo comenzaron a trabajar en el desarrollo de fórmulas para optimizar el diseño de mezcla del hormigón y así, reducir la huella de CO2 embebida sin resentir en las otras cualidades del material. “Se sabe cómo optimizar al hormigón para mejorar su resistencia, eficiencia en costo y recientemente, se están desarrollando fórmulas para incrementar su velocidad porque queremos construir más rápido, queremos que las cosas se aceleren. Y lo último que se está analizando es cómo mejorar la sostenibilidad del hormigón y eso es completamente nuevo”, aseguró el ingeniero.

Mejorando al hormigón, material fundamental para data centers

Que el hormigón sea más sostenible añade una nueva dimensión de complejidad a todo el proceso de producción del material, explica Dr. Kusuma. Y es que, a su juicio, las variables mencionadas antes, como la resistencia y el costo,

son más bien conocidas, mientras que tanto la velocidad como la sostenibilidad, necesitan aún de más desarrollo, “junto con todas las innovaciones que conllevan, como nuevos materiales, nuevos tipos de cemento, nuevos procesos, etcétera”, agregó.

Dado ese contexto, en que se incorporan nuevas variables en el desarrollo del material, es que el ingeniero y su equipo comenzaron a trabajar en el desarrollo de fórmulas que pudiesen cumplir con ese objetivo “y yo creo que la Inteligencia Artificial es una manera de acelerar este proceso, y debemos hacerlo juntos”, destacó el científico.

Así, se iniciaron los primeros ensayos para incorporar a la IA en la optimización del diseño de mezcla del hormigón. “En Meta, al no estar familiarizados con el desarrollo del hormigón, buscamos a un socio que nos pudiese ayudar en el proceso y que nos permitiese ayudar a la industria en su tránsito hacia la descarbonización del material. Así, comenzamos un ensayo de laboratorio con una IA básica a la que introdujimos una serie de datos básicos, cuyos resultados se mostraron favorables”, puntualizó.

En efecto, esos resultados en laboratorio se mostraron tan buenos “que logramos convencer a nuestros socios en la parte de la construcción de poder realizar ensayos in situ con este modelo y, finalmente, construir el data center con estas fórmulas que descubrimos en conjunto con la ayuda del modelo de IA”, destacó.

Creando un nuevo modelo de IA para optimizar al hormigón

Para llegar a ese resultado -el crear un diseño de mezcla optimizado, en este caso, para una mayor sostenibilidad- es de suma importancia que el modelo de Inteligencia Artificial cuente con datos de alta calidad y “desafortunadamente, estos no son fáciles de encontrar”, dijo Julius Kusuma. “Por este motivo, el desarrollo de IA tiene que hacer dos cosas: ser capaz de absorber desde cualquier fuente de datos disponible, y tiene que aprender y generar nuevas fórmulas que puedan ensayarse”, añadió.

A medida que se generan una mayor cantidad de datos, gracias a los ensayos en laboratorio como en terreno, la Inteligencia Artificial ajusta sus predicciones

y optimizaciones, dando como resultado fórmulas -en este caso, de hormigónque son cada vez más eficientes.

El Dr. Kusuma detalla que el trabajo junto a su equipo se basó en dos motores de Inteligencia Artificial: PyTorch, una plataforma de código abierto que utiliza la metodología de “machine learning”, y BoTorch, que utiliza modelos de optimización bayesianos y que “creemos, nos permite optimizar tanto para el aprendizaje como para el KPI que mencioné antes, de forma simultánea y con el tiempo, la IA se vuelva más inteligente y obtenga mejores resultados”, comentó.

Esto resultó clave en el desarrollo del nuevo modelo de optimización para el diseño de mezcla del hormigón que desarrolló el Dr. Kusuma junto a sus compañeros ya que, con la aparición de nuevos materiales, se necesitan modelos predictivos que puedan adaptarse rápidamente a estas nuevas variables.

Así, se inició la etapa de “entrenamiento” del modelo de IA para optimizar

el diseño de mezcla del hormigón. Para ello, se realizaron ensayos que “arrojaron resultados que, yo diría, son convincentes”, aseguró el Dr. Kusuma. En estos, se lograron predecir las curvas de desarrollo de resistencia de hormigones con cemento portland tradicional y las de un hormigón con un componente de cenizas volantes (20% de reemplazo del cemento tradicional).

“Como era de esperarse, el hormigón con cenizas volantes desarrolló una mayor resistencia y, por el contrario, una velocidad de curado menor debido a esto”, dijo el experto.

Ya con estos datos, se analizaron variables esenciales que el hormigón debía cumplir, de acuerdo con los requisitos fijados por Meta para la construcción de sus data center. En ese sentido, el ingeniero destaca que, en materia de optimización, “esta va mejorando con el tiempo”, lo que puede apreciarse, por ejemplo, en la resistencia a 28 días del hormigón, donde las pruebas de laboratorio del modelo incorporaron datos “humanos” (en las mezclas 1 y 2) para que después, el modelo de IA genere una primera muestra optimizada para

una mayor sostenibilidad (mezcla 3), la que continuó desarrollando.

“Como se puede apreciar, se generan más y más puntos de datos en el gráfico que ascienden, lo que significa que se generan diseños de mezcla más resistentes, de curado más rápido y más sostenibles. Asimismo, se puede aprender mucho del espacio que se genera entre las pruebas y así, en vez de realizar muchas pruebas y no saber si se llegó a un límite o no, esta IA puede decir qué es lo realizable bajo ciertas limitantes en el diseño de mezcla”, subrayó.

De esta manera, Julius Kusuma asegura que es posible diseñar hormigones que tengan una mayor trabajabilidad, por lo que se puede modificar la relación agua/cemento. Otro punto que destaca el profesional es que, bajo esa misma premisa, es factible también diseñar hormigones con mayores velocidades de curado. “Por ejemplo, quiero que la relación agua/cemento sea de 0,35 porque quiero hormigones mucho más fluidos, que permitan hacer las cosas más rápido”, explicó.

Asimismo, el Doctor del MIT destaca que pueden incorporarse otras variables,

por ejemplo, la ausencia de materiales como cenizas volantes o escorias. “Se pueden obtener respuestas a estas restricciones e incorporarlas, posiblemente, durante la fase de diseño o en la de la planificación del proyecto”, puntualizó.

Las primeras pruebas in situ de los hormigones diseñados bajo este modelo de IA arrojaron resultados sorprendentes, disminuyendo las emisiones embebidas de CO2 en el material en cerca de un 40% y mejorando los requisitos de resistencia que solicita, en este caso, Meta para la construcción de sus Data Center.

A juicio del Dr. Kusuma, uno de los aspectos primordiales en el desarrollo de este modelo de IA es que sea abierto. “Como mencioné anteriormente, cada día se descubren nuevos materiales y procesos, lo que es impresionante, pero, al final, todos tienen que utilizarse dentro de las fórmulas para producir hormigón. Para eso, tienen que ser prácticos bajo restricciones operacionales, de suministros y otros aspectos del proyecto”, puntualizó.

En ese sentido, la aplicación de este modelo de IA para optimizar el diseño de mezcla del hormigón podría acelerar de manera sustantiva la incorporación, por ejemplo, de cenizas volantes o escorias para la producción del material.

En la misma línea, el experto agrega que, de integrar este desarrollo a los flujos de trabajo del proyecto, podrían optimizarse las fórmulas del hormigón para el desarrollo de mezclas más sostenibles, eficientes -tanto en productividad como en costo- y más resistentes, “como se pudo apreciar en estas exitosas pruebas de campo que se realizaron con el modelo”, destacó.

Uno de los puntos en los que hace hincapié el Dr. Kusuma es en los datos. “La Inteligencia Artificial y la data van de la mano, y esa es una consideración de suma importancia. Si existen datos básicos de manera gratuita, quizás sea factible que sea una data premium para aquellos que estén dispuestos a invertir en la integración de modelos de Inteligencia Artificial en su operación para mejorarla, y quizás esto sea compatible con la IA y la sostenibilidad del hormigón”, aseveró.

Como una manera de continuar mejorando el desarrollo de este modelo de IA para la optimización del diseño de mezcla para hormigones más sostenibles y resistentes, el código fuente de este desarrollo se dejó abierto. “Queremos que esta innovación esté disponible para todos”, aseguró el Dr. Kusuma.

En esa línea, el profesional detalla que el código contiene datos básicos y que, para continuar el desarrollo del modelo, lo ideal es que se vayan incorporando una mayor cantidad de datos para así, construir mejores algoritmos. Esto último, repercutirá en un mayor desarrollo y en hormigones mucho más sostenibles y resistentes, según el experto.

Asimismo, si bien el modelo de IA se pensó para cumplir con los requisitos de sostenibilidad que impulsa Meta para sus data center, es posible integrarlo en otro tipo de proyectos. Como menciona Julius Kusuma, al incorporarlo en el flujo de trabajo del diseño y la construcción de proyectos, esta nueva herramienta aportaría en el avance en términos de sostenibilidad y eficiencia para todo

tipo de obras, lo que impulsaría, a juicio del profesional, no sólo edificios de Data Center más sostenibles, sino también, que las construcciones del futuro tengan esas características.

El trabajo que la firma COST de Wisconsin realizó, utilizando shotcrete de forma innovadora para el proyecto, además de su experiencia con esta metodología constructiva, resultó clave para crear este nuevo espacio en uno de los museos más importantes de la ciudad. Este artículo se publicó originalmente en el volumen 26, número 1 de la revista Shotcrete Magazine, de la American Shotcrete Association, en enero de 2024.

Es extraño que el diseño de una edificación pueda transformarse en algo icónico de manera inmediata – una atracción en sí mismo. La Sagrada Familia de Gaudí es un buen ejemplo de ello. Es un festín visual – una escultura que toma la forma de un edificio. Muchos críticos arquitectónicos están diciendo lo mismo del recientemente inaugurado Centro Gilder en el Museo Estadounidense de Historia Natural (AMNH, en sus siglas en inglés) en la ciudad de Nueva York.

Oficialmente bautizado como el Centro Richard Gilder para la Ciencia, Educación e Innovación, la incorporación al AMNH es la guinda de un pastel muy prestigioso. El AMNH contó con 5 millones de visitantes en 2019 (el año más reciente en el que el índice TEA/AECOM clasificó a los museos). Es el noveno museo más visitado del mundo y en Norteamérica, es el segundo detrás sólo del Museo de Arte Metropolitano (MET), que también se encuentra en la ciudad de Nueva York.

El Centro Gilder es una incorporación de 21.400 m2 que cuenta con 33 conexiones individuales, abarcando cuatro niveles, a otros 10 edificios del campus del AMNH. Además de ayudar en la unificación del museo, Gilder alberga exhibiciones impresionantes, incluyendo un insectario, el vivero de mariposas de

la Familia Davis, la muestra de nuevas colecciones y la experiencia inmersiva de “Invisible Worlds” -un entorno mapeado por proyección que lleva a los visitantes a reinos científicos y naturales casi imposibles de observar bajo circunstancias normales.

El edificio en sí mismo también cap-

tura mucha de la atención y fanfarria de este nuevo espacio. Diseñado por el estudio de arquitectura Studio Gang, el edificio es curvilíneo y fluido. O, en lenguaje arquitectónico, no rectilíneo.

El exterior orientado al oeste cuenta con ventanas de cristal que se asoman desde formas onduladas y suaves de granito rosa.

El vestíbulo del atrio interior, con sus 24 metros de altura, evoca a un cañón y se fabricó con un material que recubre prácticamente todas las superficies, aplicado de maneras novedosas. Las aberturas hacia los espacios de exhibición y los puentes que cruzan el atrio son amorfas -no se repite forma alguna en el diseño. El acabado es blanquecino y, aunque el material principal es hormigón, el efecto es orgánico y casi como mirar un hueso a nivel microscópico con sus grietas y tendones que se extienden por todo el espacio.

Llegar con un diseño de esta magnitud requiere de talentos específicos, pero averiguar cómo construirlo, eso es una habilidad completamente distinta. AECOM Tishman, director de construcción y contratista general, recurrió a COST -una firma de Wisconsin- para que le ayudara a crear este edificio, así como los medios y métodos constructivos para el proyecto. Le asignaron al presidente de COST, Mike Schmuhl, y a su vicepresidente, Greg Marks, una función única de asistencia en el diseño. En lugar de simplemente tomar planos y construirlos, COST jugó un papel crucial en el equipo para determinar (o ayudar) cómo se lograría la visión del arquitecto.

Con base en Jackson, Wisconsin, y con oficinas en Orlando, FL, y Berryville, AR, COST-Inc lleva brindando servicios de construcción temáticos y especializados para proyectos alrededor del mundo desde 1957. Aunque su trabajo puede apreciarse en diversos ambientes, desde edificaciones comerciales a recreacionales y ambientes residenciales, la oficina es quizás más conocida por su trabajo en espacios de atracción temáticos.

De hecho, la compañía se fundó para crear hábitats animales realistas en el Zoológico del Condado de Milwaukee en una época cuando los recintos para animales se estaban reinventando para que fuesen menos como jaulas y más como ambientes naturales. COST es conocida por la atención al detalle en su fabricación y proyectos recientes incluyen el trabajo en el Parque Temático Lost Island, la Estación Meow Wolf Convergence (en Denver) y la Cala del Hipopótamo en el Zoológico de Cincinnati, hogar de Fiona, hipopótamo conocido en el mundo entero.

Gilder brindó a COST la oportunidad de exhibir sus habilidades más allá de la temática decorativa, uniendo diseño, ingeniería, fabricación y arte de nuevas maneras. “Estábamos muy entusiasmados de ser parte del equipo que creó este proyecto épico, el que perdurará durante las generaciones venideras”, dijo Jeff Sheiber, vicepresidente de ventas en COST. “Estamos agradecidos de que el Museo Estadounidense de His-

toria Natural, AECOM Tishman y Studio Gang confiaran en que teníamos las habilidades únicas necesarias para lograr su visión”.

Fabricación innovadora

La visión y el mandato resultaron claros: crear un edificio con un mínimo de líneas derechas y ángulos rectos y donde no se repitan las formas. Y claro, sin uniones visibles.

“El museo y los diseñadores sabían la forma que querían para el edificio, pero no estaban exactamente seguros respecto a cómo hacerla”, dijo Sergio Castro, senior manager de COST en Wisconsin. “Fue una verdadera colaboración mental entre el grupo de ingeniería, el museo, los directores de construcción y nosotros en COST-Inc”.

El equipo de diseño en COST, liderado por Kaleigh Warren, directora de diseño, con el apoyo de Schmuhl, determinó que los encofrados tradicionales no serían los apropiados para el proyecto. Ese método generalmente se basa en verter hormigón dentro de moldajes de madera contrachapada o terciada, que son complejas de convertir en formas sua-

ves y redondeadas.

La solución fue utilizar una mezcla húmeda de shotcrete, una metodología bien establecida de rociado de una mezcla cementosa sobre una malla de barras de refuerzo. El shotcrete -u hormigón proyectado- se utiliza comúnmente para muros curvos en túneles. También, en decoración de rocas, tales como parques temáticos o hábitats de animales. Para Gilder, sin embargo, la aplicación debía funcionar como una mezcla entre ambas. El shotcrete debía entregar el soporte estructural de un túnel, como también, la estética y acabado de decoración de rocas. La gran experiencia de COST con el shotcrete resultó perfecta para el proyecto.

Como prueba de concepto, bajo el liderazgo de Schmuhl, COST fabricó una muestra para que la examinaran el contratista general y Studio Gang. “Creamos una sección del modelo en nuestro taller para demostrarle al equipo que podíamos ejecutar su visión”, comentó Castro. “Y funcionó”.

“Nos enorgullecemos de poder encontrar nuevas formas para abordar los problemas y observar el proceso de fabricación desde diferentes aristas”,

puntualizó Sheiber. “Gilder muestra que, con el enfoque adecuado, efectivamente puedes combinar constructibilidad, longevidad y estética en un proceso”.

Para crear las formas únicas de la estructura, COST diseñó, fabricó e instaló encofrados tubulares y las barras de refuerzo. Los moldajes con forma de tubo actuaron como una guía básica y punto

de montaje para las barras, las que luego se rociaron con shotcrete.

Bajo el liderazgo de Bobby Lynch y Randy Ferguson, gerentes en COST, y con el apoyo de Corey Rabbitt, director de operaciones de campo, la construcción comenzó en el sitio con la fabricación de columnas perimetrales y losas de piso de hormigón fabricadas de forma convencional.

A continuación, se diseñaron de manera individual más de 900 moldajes tubulares, los que se fabricaron en Wisconsin, se identificaron y luego, se despacharon al lugar de la obra. Debido al patio de servicios existente debajo, el diseño estructural de los muros del cañón requirió de rutas de carga en sólo seis puntos de aterrizaje principales. La instalación de estos encofrados tubulares fue el primer gran paso para darle vida al Centro Gilder.

Cada moldaje con forma de tubo fue inspeccionado meticulosamente en su lugar y jugó un rol clave en el proyecto. Sostuvieron cada losa de piso de placa plana (que se sostenía mediante apuntalamiento dinámico) y también actuaron como una guía básica y punto de montaje para las barras de refuerzo. Los separadores en los moldajes tubulares se codificaron y etiquetaron con colores.

La necesidad de 453 toneladas de barras de refuerzo (también fabricadas en Wisconsin bajo la guía de Jamie Ehlke, director de tienda) se extrajo de numerosos modelos computacionales en 3D; las barras se etiquetaron con números de identificación que coincidían con los bosquejos creados por el equipo de diseño de COST. Más de 50 semi-

rremolques viajaron desde Wisconsin a Brooklyn, donde se instaló el sitio de acopio antes de que las piezas se llevaran al lugar de la obra.

“El espacio en el sitio en el centro de Manhattan fue extremadamente limitado”, explicó Castro. “La logística necesaria para traer los componentes al lugar tuvo que ser precisa. No teníamos espacio en el sitio para almacenar materiales, por lo que tuvimos que traerlos directamente desde el patio de preparación de forma coordinada”.

Los tubos se anclaron a las losas y cada pieza individual de las barras de refuerzo se unió al moldaje tubular. Lue-

go, se inició el trabajo de aplicación del shotcrete. Los equipos trabajaron en secuencia; a medida que se completaron las secciones de tubos y barras de refuerzo, los equipos de shotcrete se hicieron cargo y el proceso continuó.

como nunca antes COST utilizó dos mezclas diferentes de shotcrete para el Centro Gilder. La primera fue una capa estructural gris, que le brindó estabilidad estructural al edificio. Se aplicó como primera capa sobre las barras de refuerzo, de acuerdo con lo requerido por el ingeniero. A la capa estructural le siguió otra de

acabado blanco, la que también produjo cualidades estructurales adicionales para el edificio, pero que no era necesaria para la ingeniería de la edificación. La aplicación se llevó a cabo mediante una bomba rociadora de shotcrete, controlada por los operadores de boquilla de COST Mike Tower y Steve Thomas (certificados por ACI), en una secuencia de disparo previamente planificada. Esto fue necesario para crear la estética específica del complejo, como lo requirió Studio Gang. Los equipos comenzaron a rociar la capa gris desde la base y avanzaron hacia arriba. Debido a la cantidad de apuntalamiento dinámico colocado,

el espacio era extremadamente limitado hasta que la capa estructural se completó y fue capaz de soportar la carga.

El espesor de la capa de acabado se revisó previo a su finalización para garantizar que no hubiera peso adicional no deseado sobre el edificio. Una vez confirmado el espesor correcto, COST aplicó una técnica de aplicación con pala irregular sobre la superficie del acabado para lograr la apariencia final. El color blanco se consiguió a través de la adición de un cemento blanco Tipo I a la mezcla. No se utilizaron ni pinturas ni tintes en la superficie.

El exterior del edificio se manejó

de una forma algo distinta. No había columnas perimetrales para el muro exterior de la cara oeste. En vez de ello, COST elaboró una serie de paneles de barras de refuerzo prefabricados en vez de piezas individuales de barras, como se hizo para el interior. El shotcrete se aplicó de forma tradicional y puede verse expuesto en el interior del muro. La superficie exterior se cubrió con paneles de granito, los que se colgaron sobre placas metálicas que se incrustaron en el shotcrete.

“Los paneles de granito tenían una tolerancia de variación extremadamente pequeña. Los paneles prefabricados de barras de refuerzo que produjimos en Wisconsin nos dieron mayor control sobre la geometría y permitieron que otros colgaran fácilmente el granito exterior”, explicó Castro.

El edificio ya finalizado abrió sus puertas el 4 de mayo de 2023 y desde esa fecha, viene cautivando a tanto los visitantes del museo como a los amantes de la arquitectura.

“El producto terminado evidencia que COST conoce las barras de refuerzo y sabe de shotcrete y fuimos capaces de hacer prácticamente todo con estos elementos”, dijo Castro. “Bien a menudo, los profesionales de los parques temáticos observan estas herramientas y sólo piensan en lo bonitas que son estas obras de roca. ¡para las que, por supuesto, son excelentes! Pero sus capacidades superan la temática arquitectónica y pueden utilizarse de formas realmente innovadoras para construir lo imposible”.

FELIPE

KRALJEVICH. Periodista Hormigón al Día

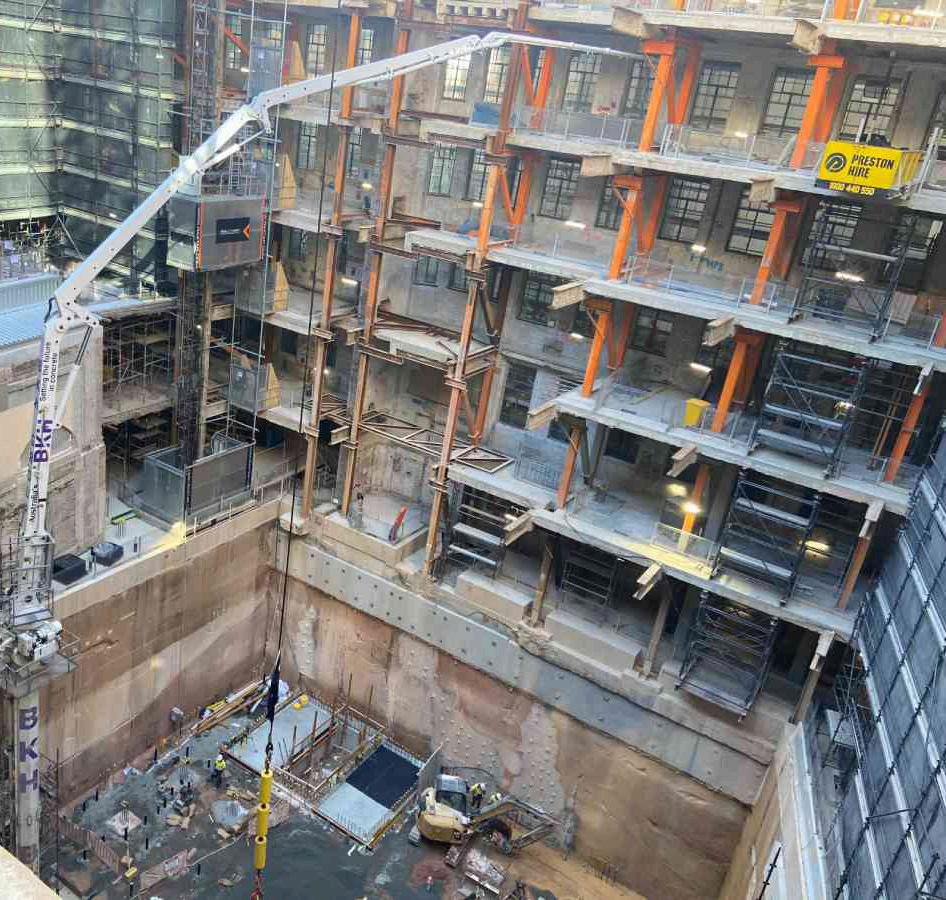

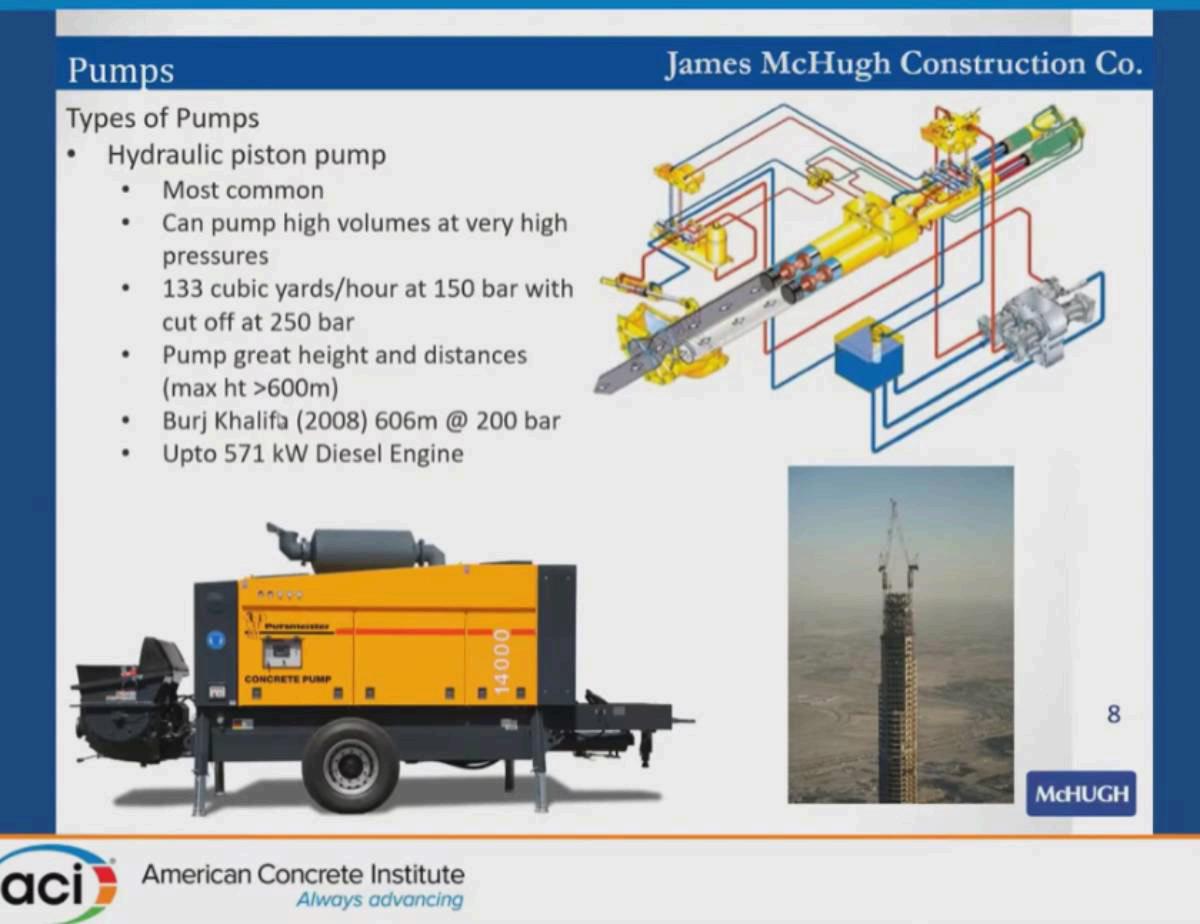

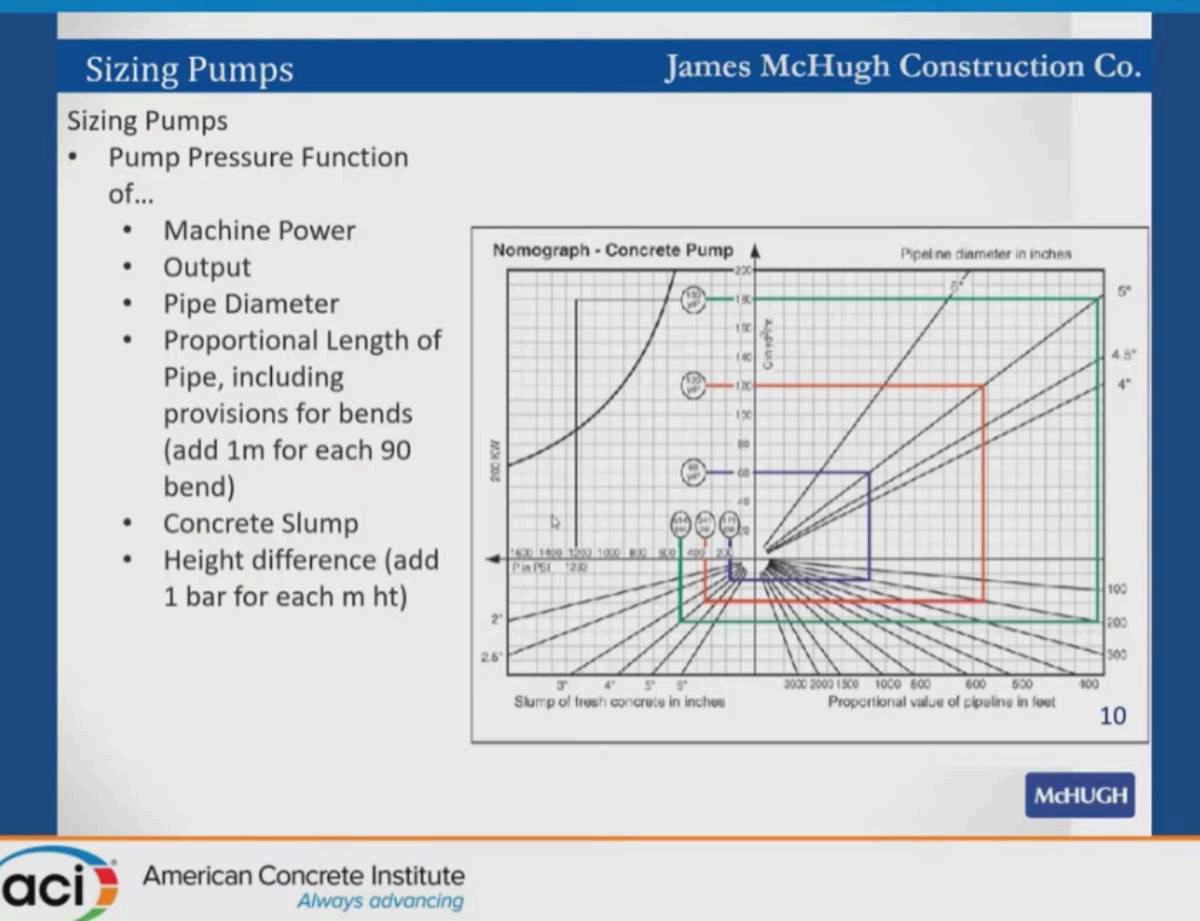

Amedida que la construcción con hormigón avanza hacia las alturas, con torres que se elevan por sobre los 30 pisos, uno de los aspectos más críticos del proceso -y, al mismo tiempo, de los más poco abordados- dice relación sobre cómo bombear al hormigón de manera tal que esta faena se realice de forma óptima, asegurando que el material no presente inconvenientes a la hora de trabajarlo en edificaciones de gran altura.

El bombeo del hormigón y la capacidad de esta tecnología para colocar el material en altura no es nuevo y, prácticamente, viene experimentando una evolución constante desde la década de 1910, cuando es posible encontrar las primeras patentes de este tipo de equipos en Alemania.

Para Eamonn Connolly, máster en Ingeniería, Geotécnica e Ingeniería Es-

tructural de la University of Aberdeen e ingeniero estructural en McHugh Construction, el verdadero desarrollo de la tecnología de bombeo del hormigón vino después de la Segunda Guerra Mundial. “La devastación del entorno generó una necesidad socioeconómica urgente de reconstrucción rápida y eficiente, lo que generó el desarrollo de nuevas tecnologías”, comentó.