For over 25 years, your partner for industrial painting

For over 25 years, your partner for industrial painting

Verona Impianti designs, manufactures , and installs tailor-made coating plants, pretreatment lines, and drying systems. Reliability, competence, and experience: these are the three nouns that best describe the team of VERONA IMPIANTI 2002 .

Helios Quartz Group SA

Via Roncaglia 20 6883 Novazzano - Switzerland

Tel. +41 (0) 919233555/6 Fax +41 (0) 919233557

swiss@heliosquartz.com www.heliosquartz.com

Helios Italquartz S.r.l. Via delle Industrie 103/A 20040 Cambiago - Milano - Italy

Tel. +39 02 95 34 93 18 Fax +39 02 95 34 50 85

italy@heliosquartz.com www.heliosquartz.com

HIGHLIGHT OF THE MONTH

SAITA Lab: un nuovo centro di eccellenza per il trattamento delle acque

ROAD TO 2050

58

RE-POW(D)ER: il primo progetto di vera economia circolare applicata alle vernici in polvere

Approfondire il fenomeno elettrostatico e la sua applicazione in verniciatura: principi, meccanismi, vantaggi, limiti ed evoluzione

FOCUS ON TECHNOLOGY

In ETA il revamping del sistema di alimentazione polveri e cambio colore rende la verniciatura dei quadri elettrici più semplice, efficiente e rapida

48

FOCUS ON TECHNOLOGY

Per il nuovo impianto di verniciatura a polvere, Italsab investe nell’automazione: produttività raddoppiata, resistenza alla corrosione aumentata e consumi ridotti

HOW IT’S COATED

Rolls-Royce svela Arcadia Droptail: una carrozzeria personalizzata, rifugio di tranquillità

HIGHLIGHT OF THE MONTH

La sinergia CIE–CISART: consulenza, progettazione e servizi a 360° per il trattamento superficiale dell’alluminio

ROAD TO 2050

Westlake Epoxy ha ottenuto la medaglia d’oro da EcoVadis

TO 2050

Arkema integra del contenuto riciclato nelle sue resine per vernici in polvere

OneWheel, una proposta colorata per verniciare le ruote in alluminio

76 ADVANCEMENTS

Valutazione automatizzata della corrosione su superfici verniciate nell’industria automotive con il deep learning 82

FOCUS ON TECHNOLOGY

Novation Tech: nuova linea di verniciatura a liquido di componenti in fibra di carbonio per auto di alta gamma

TRATTAMENTO ACQUE

WATER TREATMENTS

PREVERNICIATURA E NANOTECNOLOGIE

COATING PRETREATMENT AND NANOTECHNOLOGIES

SGRASSANTI INDUSTRIALI DEGREASERS

SVERNICIANTI

PAINT STRIPPERS

FOCUS ON TECHNOLOGY

90

Eisenmann VarioShuttle XL: estremamente flessibile e pronto al futuro

HOW IT’S COATED

Storia della verniciatura unica di Mazda

104

ADVANCEMENTS

Gli sviluppi dei prodotti TIGER nel rivestimento Powder-In-Mould continuano con successo

136

94

ADVANCEMENTS

Potenziare la verniciatura delle scocche dei veicoli

96 FOCUS ON TECHNOLOGY

Quando l’outsourcing non basta più: il nuovo impianto di verniciatura a liquido di componenti in plastica per esterni e interni auto installato da un produttore leader nel settore automotive

106

ADVANCEMENTS

Dürr costruisce il primo impianto di verniciatura conforme alla tassonomia dell’UE

108

FOCUS ON TECHNOLOGY

Un innovativo sistema di aspirazione laterale per la nuova cabina di verniciatura del materiale rotabile delle FFS

118 BRAND NEW

124

ADVANCEMENTS

Due aziende tedesche stanno rivoluzionando la produzione di celle per batterie nel settore della mobilità elettrica

126

HIGHLIGHT OF THE MONTH

CHROME+: cromatura completamente green su plastica che non richiede processi galvanici

130

SUCCESS STORIES

IED Torino presenta ALISEA: la concept hypercar che rende omaggio ai 25 anni di Zonda veste prodotti Lechler

131

SUCCESS STORIES

Il 18,000° robot di Dürr vernicerà i veicoli a Ingolstadt

ART WITHIN SURFACES

BMW Art Car di Julie Mehretu celebra la World Premiere presso il centro Pompidou di Parigi

132 ROAD TO 2050 right° e Dürr calcolano l’impatto climatico degli impianti di verniciatura per l’industria automotive

134 HIGHLIGHT OF THE MONTH Precisione estrema nel controllo qualità: i sistemi TecoLight per la rilevazione dei difetti superficiali

140 ART WITHIN SURFACES

La superficie erosa: Arsham trasforma la MV Agusta Superveloce in una scultura senza tempo

142

FOCUS ON TECHNOLOGY

Il nuovo impianto a liquido e a polvere con innovativo forno di cottura a veli d’aria rientra nel progetto di massima flessibilità di SVI Verniciatura Industriale

Our 70 years experience in Surface Treatment is ready for the E-Mobility market.

Research, innovation, development.

In 70 years, our vision towards the future has never stopped. Today, Tecnofirma provides quality to the electric market which is the most evolving technology in the automotive industry. Our impregnation, cleaning and painting plants are the result of the constant commitment to offer cutting-edge solutions and products anytime, anywhere.

FOCUS ON TECHNOLOGY

160

La perfetta combinazione di pretrattamento meccanico e chimico incrementa la protezione anticorrosiva dei rivestimenti per carpenteria pesante e leggera di ABF Color

CASE STUDY - ICT

212

Cosmogas ridefinisce il ciclo produttivo implementando un nuovo impianto di lavaggio 4.0

148 SUCCESS STORIES

Ciclo di verniciatura all’acqua per il rivestimento di assali, ponti, giunti cardanici e filtri per il settore automotive e ferroviario: le sfide affrontate da Mirodur

152 SUCCESS STORIES

Sverniciatura a spruzzo di cerchi in lega 156 ASK JOE POWDER

La rubrica “Chiedi all’esperto”

ADVANCEMENTS

Walther Trowal: verniciatura di elastomeri esente PFAS

172 HIGHLIGHT OF THE MONTH

MEGA-TEC: un partner affidabile per una verniciatura cataforetica ottimale

HIGHLIGHT OF THE MONTH

Merck Italy Effect Day 2024: “Se lo puoi immaginare, lo puoi fare” 182

230

176 HIGHLIGHT OF THE MONTH

Portare passione e innovazione nel settore della verniciatura a polvere: Anne Banuls si unisce alla divisione General Industrial di Sherwin-Williams per la regione EMEAI

186 SPECIALIZED TRAINING

Università e Industria: sviluppare il seme della ricerca e dell’innovazione tecnologica in ottica di sostenibilità

188 COLOUR STUDY

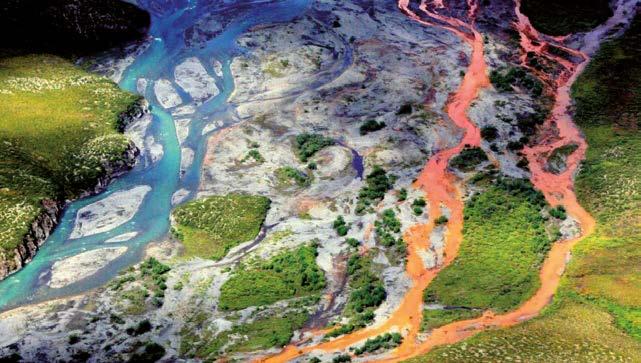

Il sorprendente arancione

194 BRAND NEW

196 UCIF INFORMS

Un inizio anno intenso per UCIF: attività e prospettive future

CASE STUDY - ICT

Eccellenza italiana: le Trafilerie Mussari nel trattamento dei tubi

198 MEETING THE INDUSTRY

207 ICT - INDUSTRIAL CLEANING TECHNOLOGIES

208 ROAD TO 2050 - ICT

Una pietra miliare per i solventi a zero emissioni di CO2

218 CASE STUDY - ICT

Un lavaggio efficace è imprescindibile per Tecnotrasmissioni

224 HIGHLIGHT OF THE MONTH - ICT

Continua l’impegno di Fismet per la formazione dei tecnici del futuro

228 MEETING THE INDUSTRY - ICT

Lavaggio Industriale

Lavaggio di precisione

Sgrassanti interoperazionali

Miscele di tensioattivi

Protezione temporanea

Galvanica Funzionale

Zinco e leghe di zinco

Passivanti e Sigillanti

Rivestimenti resistenti all'usura

Pretrattamento

SurTec Italia Sas di Externa Holding Srl

Via Boito, 251 Tel.: +39 059 8579901

41019 Soliera (MO) E-Mail: info-it@surtec.com Italia Web:www.SurTec.com

Pretrattamento metalli alla verniciatura

Processi di conversione esenti

Cromo e Fosfati

Fosfatanti a bassa temperatura

Passivanti per acciaio zincato a caldo

Passivazione conduttiva su

Alluminio TCP

Galvanica Decorativa

Rame, Nichel e Cromo

Deposizione su plastica (POP)

Stagno e leghe di Stagno

Pretrattamento

Nuovi TIXO Clear e TIXO Filler. Qualità superiore per superfici in fibra di carbonio.

La linea Tixo ridefinisce la finitura delle superfici in carbonio, sia lucide che opache. Progettati specificamente per questo materiale, i prodotti TIXO offrono una tixotropia e una pienezza straordinarie, permettendo applicazioni di spessori notevoli con una distensione eccellente e un aspetto estetico impeccabile. Grazie alla loro elevata resistenza, queste vernici UHS riducono il numero di mani necessarie, garantendo lavorazioni più rapide e efficienti. La brillantezza eccezionale e la resistenza ai graffi delle vernici TIXO portano gli standard qualitativi a un livello superiore.

Scopri sul sito tutti i prodotti Vernici Caldart studiati per l’Automotive.

Request the English version at info@ipcm.it

BAlessia Venturi Editor-in-chief Direttore Responsabile

espoke, deriva dal verbo bespeak che significa “ordinare di fare”. Si tratta di un termine che proviene dal lessico della sartoria inglese dell’Ottocento: all’epoca, ogni sartoria possedeva in casa i tagli di tessuto che i clienti avevano già selezionato per i propri abiti affinché, prese le misure, si potessero realizzare i capi con il tessuto di cui si era parlato (“been spoken for” la cui contrazione bespoke). Da qui l’aggettivo bespoken, e quindi “ordinato”1 Mutuato dal mondo della moda, il termine bespoke sta estendendo il suo raggio semantico, diventando sinonimo di lusso, un lusso per pochi, per coloro che possono permettersi di investire in un prodotto che sia non solo realizzato su misura ma anche unico ed esclusivo, sia esso un abito, una soluzione di arredo o un’automobile. L’epitome del concetto di bespoke è il programma Oneof-a Kind di Ferrari Auto, che raccoglie l’esclusività di pezzi unici, creati nel tempo con l’obiettivo di esprimere personalità, gusti e desideri dei clienti Ferrari2. Ecco che bespoke diventa applicabile anche al settore dei servizi e all’industria manifatturiera, dove un numero di fornitori sempre maggiore risolve problemi specifici dei propri clienti grazie alla personalizzazione fin nei minimi dettagli degli impianti, delle macchine, delle formule dei prodotti chimici. Per ottenere questo risultato, le aziende devono mettere in campo un know-how e un’esperienza tali da consentire di gestire fluidamente la condivisione del progetto, la produzione del materiale, le prove di validazione di prodotti e processi, fino alla logistica, all’installazione e alla messa in opera. A questo si aggiunge la necessità di una competenza parallela ma estremamente utile, ovvero la capacità dei vari partner coinvolti in un progetto bespoke di interagire in maniera propositiva, costruttiva e puntuale e di fornire un servizio di assistenza post vendita ugualmente personalizzato. Dalle materie prime che costituiscono una vernice fino al software di gestione dell’impianto, oggi il settore del trattamento delle superfici è sempre più orientato alla personalizzazione estrema di tutto ciò che serve a ottenere una finitura perfetta dal punto di vista estetico e con prestazioni funzionali addirittura superiori alle specifiche. Solo in questo modo è possibile garantire costanza qualitativa alla produzione di manufatti sempre più complessi dal punto di vista progettuale e su cui sono posti requisiti funzionali e di durata sempre più severi. Tutto questo, poi, deve avvenire in un contesto di sostenibilità ambientale ed economica, difficile da creare impiegando soluzioni standardizzate. Questo approccio riflette la maturità tecnologica di un settore che ha compreso di essere strategico per il successo commerciale di un prodotto: da fase necessaria, ma poco significante, a completare il ciclo produttivo di un manufatto, a processo strategico per garantirne bellezza, fruibilità, durabilità nel tempo e un ciclo di vita sostenibile. Il concetto di bespoke ricorre in molte pagine di questa edizione estiva di ipcm®, dedicata al meraviglioso e fecondo (per innovazioni, idee, design) mondo dell’auto e dei trasporti. D’altronde, dopo l’industria della moda, è quella dell’auto a generare sogni, dettare tendenze, e a costituire terreno fertile per far attecchire nuovi paradigmi industriali. Questo numero di ipcm® è stato realizzato mentre tutta la redazione era impegnata a organizzare qualcosa di altrettanto importante: l’evento per celebrare 15 anni di attività di Eos Mktg&Communication, casa editrice delle riviste ipcm®. Sull’edizione di settembre troverete un ampio resoconto della serata che ci ha visto festeggiare con tanti clienti e fornitori.

Errata Corrige: nell’edizione n. 86 marzo/aprile a pag. 74 abbiamo erroneamente attribuito la certificazione Qualisteelcoat ottenuta dalla società Univer 2000 di Zané, alla verniciatura dell’alluminio quando si riferisce a quella dell’acciaio. Ce ne scusiamo con i lettori e con gli interessati.

1https://lanieri.com/blog/it/abiti-pret-porter-su-misura-bespoke/ 2 https://www.ferrari.com/it-IT/museums/one-of-a-kind

Il nuovo sito web di Verona Impianti 2002 migliora l’esperienza dell’utente con un design snello e intuitivo per garantire una navigazione facile e un maggiore coinvolgimento dei visitatori.

Il produttore italiano di impianti di verniciatura Verona Impianti 2002 ha recentemente lanciato il suo nuovo sito web, che offre un’esperienza di navigazione semplice e intuitiva. L’azienda progetta, produce e installa impianti di verniciatura a polvere e a liquido, nonché macchinari per il pretrattamento, asciugatura ed essicazione, offrendo soluzioni su misura per le specifiche esigenze dei clienti per il mercato italiano ed europeo. “La decisione di realizzare un nuovo sito web aziendale va ben oltre la semplice voglia di rifarci il look. Infatti, viene dalla necessità di adeguarci alle esigenze di un mondo sempre più digitale e sempre più veloce, che riesce a catalizzare l’attenzione del pubblico di riferimento, solo con contenuti distintivi e un’esperienza ad hoc”, afferma Pietro Tamellin, titolare di Verona Impianti 2002.

Il nuovo sito è stato sottoposto a un restyling sia strutturale che grafico per snellire la comunicazione dei servizi offerti e condividere meglio le novità e i valori dell’azienda, facilitando il coinvolgimento dei visitatori. L’accessibilità del sito è stata sviluppata con un design responsive per

garantire una navigazione facile e interattiva anche sui dispositivi mobili.

Inoltre, il nuovo sito include una sezione speciale dedicata alla storia e alla missione dell’azienda, oltre a una pagina che illustra le competenze del team.

È stata effettuata un’approfondita analisi tecnica dell’intero portfolio prodotti, che comprende:

Sistemi completi di verniciatura a polvere e a liquido;

Servizi pre e post vendita;

Realizzazione di modifiche, revamping ed estensioni di impianti esistenti;

Manutenzione ordinaria e straordinaria;

Servizi di consulenza su impianti e processi di verniciatura.

Infine, la sezione News offre ai visitatori un continuo aggiornamento sui prodotti, i servizi offerti, le normative emanate nel settore e permette di condividere interessanti casi di studio e approfondimenti tecnici.

Per maggiori informazioni: www.veronaimpianti.com

NanoCORR di Gerdau migliora le prestazioni anticorrosive con un dosaggio chimico inferiore e rende la produzione di vernici più sostenibile.

Gerdau Graphene ha recentemente

lanciato NanoCORR Shield: un additivo chimico anticorrosivo potenziato con grafene per vernici a base solvente. Il nuovo prodotto ha dimostrato un aumento del 30-70% nella resistenza alla corrosione nei test in nebbia salina.

Infatti, l’aggiunta di una piccola quantità di grafene – un nanomateriale di carbonio ultra resistente – nelle vernici e nei rivestimenti aumenta l’effetto barriera contro elementi corrosivi come acqua, ossigeno e cloruri. Inoltre, NanoCORR permette di ridurre lo spessore del film applicato pur mantenendone inalterate le prestazioni, riducendo di conseguenza il consumo di materiale.

“NanoCORR offre una soluzione di qualità per combattere la corrosione e prolungare la vita utile delle strutture metalliche, riducendo la necessità di manutenzione frequente e i costi ad essa associati. Il suo impatto positivo va oltre la protezione dalla corrosione, promuovendo la sostenibilità e l’efficienza economica in molteplici settori”, ha affermato Alessandra Zanuto, il responsabile tecnico dei prodotti e delle vendite di additivi chimici per Gerdau Graphene.

NanoCORR integra la linea in crescita di additivi chimici di Gerdau per il mercato delle vernici e dei rivestimenti, che comprende l’additivo anticorrosivo G2D NanoCORR per vernici a base acqua, G2D NanoLAV W107 e G2D NanoDUR W102.

“G2D NanoCORR Shield è stato progettato per aiutare i produttori a fornire prodotti di

verniciatura e rivestimento ad altissime prestazioni, riducendo al contempo l’uso di materiali non sostenibili come i metalli pesanti. Questo prodotto si unisce al nostro portfolio in espansione di additivi al servizio del mercato delle vernici e dei rivestimenti e sottolinea il nostro impegno nello sviluppo di soluzioni innovative e sostenibili a base di grafene per questo settore”, ha aggiunto Valdirene Peressinotto, direttore esecutivo di Gerdau Graphene.

Per maggiori informazioni: www.gerdaugraphene.com

Da un’intervista con Oscar Garcia, Project Manager Spray SA, Barcellona (Spagna)

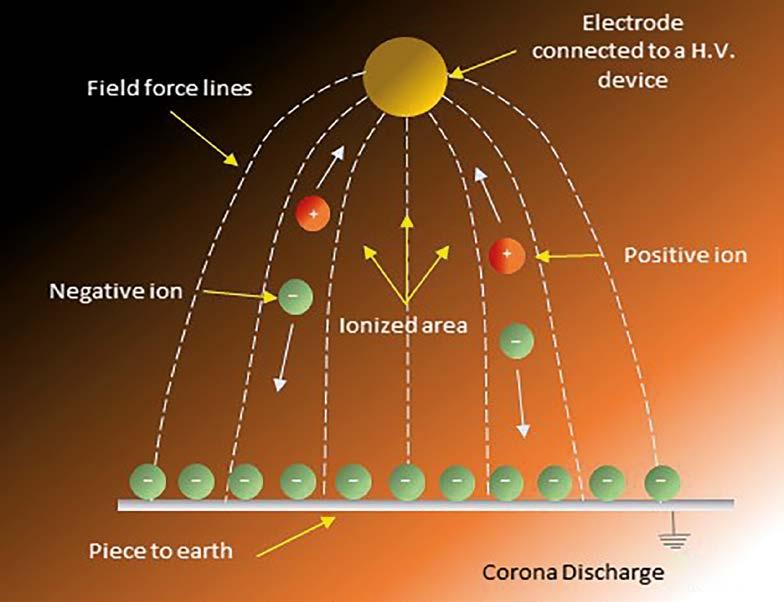

Il fenomeno elettrostatico è alla base del processo di verniciatura elettrostatica, applicabile sia alle vernici in polvere sia a quelle liquide. Ne sono consapevoli Spray SA, attiva da 56 anni, e il suo Project Manager Oscar Garcia, che possiede oltre 40 anni di esperienza nel settore elettrostatico per l’applicazione di vernici liquide e in polvere. In questa intervista, ci spiega nel dettaglio quali sono i principi di funzionamento, i meccanismi, i limiti applicativi e i vantaggi dell’elettrostatica, con alcune simpatiche ed interessanti digressioni nel mondo della salute e dell’ambiente.

ipcm®: Cos’è l’elettrostatica e come funziona questo fenomeno in un processo di verniciatura?

O.G: Per rispondere a queste due domande dobbiamo distinguere due aspetti. Innanzitutto, occorre chiedersi quali sono le basi dell’elettrostatica. In secondo luogo, perché e come la utilizziamo in modo specifico per raggiungere un obiettivo, come ad esempio verniciare un oggetto. Infine, possiamo porci la domanda principale: abbiamo ottenuto il risultato desiderato nel processo di verniciatura?

Per spiegare cos’è l’elettrostatica in modo chiaro, possiamo definirla come un ramo della fisica che studia i fenomeni e le proprietà delle cariche elettriche a riposo e che analizza come queste si comportano quando interagiscono tra loro, attraendosi o respingendosi a vicenda, e come si distribuiscono sulla superficie o all’interno di un oggetto, influenzandone la capacità di condurre elettricità, come avviene in elementi conduttori, mezzi isolanti o materiali dielettrici. Tuttavia, per evitare di approfondire in termini complessi i principi di base dell’elettrostatica come carica elettrica, forza tra cariche puntiformi, campo elettrico o potenziale elettrico, dobbiamo soffermarci e analizzare il termine “ionizzazione” per capire come influisce e come l’elettrostatica può aiutarci in un processo di applicazione di verniciatura liquida o di rivestimento in polvere.

ipcm®: Comprendiamo la necessità di utilizzare termini tecnici per dettagliare i principi fondamentali dell’elettrostatica. Ma come influisce la “ionizzazione” sui processi di rivestimento?

O.G: Sebbene questi principi fondamentali siano essenziali per comprendere perché usiamo l’elettrostatica e come raggiungiamo il nostro obiettivo, ciò che conta è la ionizzazione, che è la base che supporta tali principi nonché il processo stesso di applicazione

elettrostatica. L’aria che respiriamo è costituita da molecole di vari elementi e ogni molecola è composta da uno o più atomi. Possiamo immaginare gli atomi o le molecole come un nucleo centrale di cariche positive, circondato da un numero uguale di cariche negative – gli elettroni – che si muovono intorno ad esso. Un’analogia potrebbe essere quella dei pianeti che si muovono intorno al sole.

Con la stessa quantità di carica positiva e negativa, gli atomi o le molecole sono elettricamente neutri. Tuttavia, se una molecola perde elettroni per qualsiasi motivo, avrà una carica netta positiva. Al contrario, se guadagna elettroni, avrà una carica netta negativa. Queste molecole cariche sono chiamate ioni positivi o ioni negativi. Quindi, avremo aria ionizzata. Va indicato che la natura stessa ci fornisce un costante apporto di ioni atmosferici negativi sufficienti per soddisfare le necessità della vita organica sul pianeta, come ad esempio l’azione della luce ultravioletta del sole, i fulmini delle tempeste, e in altri modi che potremmo definire strumentali. Tra questi ultimi possiamo elencare diversi metodi, che sono riproduzioni di ciò che la natura stessa ci offre. Tuttavia, in risposta alla sua domanda, ci concentreremo su uno di essi: la scarica effetto corona.

ipcm®: Come si ottiene il meccanismo di scarica corona e su cosa si basa?

O.G: In natura si verifica la scarica corona, che può produrre una grande quantità di ioni positivi o negativi. Tuttavia, dobbiamo creare una similitudine artificiale per convalidare il processo di rivestimento. In breve, dobbiamo fornire un alto voltaggio ad un certo tipo di superficie che genera una grande quantità di ioni negativi e posizionare un pezzo ad una certa distanza da detto oggetto. Per determinare quale tipo di oggetto dobbiamo collegare ad alta tensione, dobbiamo pensare

al funzionamento del generatore di alta tensione di Van der Graaff: quanto maggiore è la curvatura dell’oggetto, tanto maggiore è l’intensità del campo elettrico in quel punto, che arriva a rompere l’isolamento dell’aria e a creare un flusso di molecole cariche, ionizzandola. Pertanto è comune utilizzare un piccolo elettrodo collegato a una sorgente ad alta tensione [80kV – 100kV].

Il processo che segue è ben noto: più è intensa la forza del campo generato, maggiore è la velocità acquisita dagli elettroni emessi dall’elettrodo, i quali colpiranno le molecole dell’aria, dividendole in due elettroni e uno ione positivo, mantenendo così il processo di ionizzazione costante.

ipcm®: Quindi, una volta ionizzato uno spazio definito tra l’elettrodo e il pezzo, quale processo continua affinché l’elettrostatica sia efficace ai fini del rivestimento?

O.G: Quando, attraverso un sistema di alimentazione, sia di vernice liquida sia in polvere, facciamo entrare la vernice nel campo ionizzato, gli ioni negativi formati caricano elettrostaticamente le particelle di vernice. In questo modo, le particelle caricate vengono attirate verso il pezzo che avevamo precedentemente collegato a terra.

ipcm®: Quali sono i vantaggi (operativi, ambientali...) e i limiti dell’elettrostatica?

O.G: Il processo di verniciatura industriale elettrostatica presenta vari vantaggi, sia operativi sia ambientali. Tra questi possiamo evidenziare:

Efficienza di trasferimento: la percentuale di vernice/polvere spruzzata che aderisce al pezzo. Diversi fattori influenzano questa percentuale ma, se correttamente progettati, la riduzione della vernice sprecata è notevole.

Migliore adesione e durabilità: le particelle di vernice caricate elettrostaticamente aderiscono meglio alla superficie, offrendo una finitura più duratura e resistente.

Minori emissioni: aumentando l’efficienza

di trasferimento, si riducono le emissioni di composti organici volatili (COV). Nel caso delle vernici liquide, questo dipende dal tipo di vernice utilizzata (a base solvente o idrosolubile), dal tipo di solvente impiegato e soprattutto dal design del sistema di filtrazione dell’overspray e dallo smaltimento dei residui generati dalla vernice in eccesso nei filtri.

Riduzione dell’overspray: la nebbia (o overspray) generata dalla spruzzatura di vernici con metodi aerografici convenzionali o altri non elettrostatici si riduce drasticamente. Questo non solo diminuisce l’inquinamento atmosferico, ma migliora anche le condizioni di lavoro degli operatori.

Meno rifiuti solidi: la vernice in polvere è parzialmente riutilizzabile, poiché solo una piccola percentuale che finisce nel filtro non deve essere riutilizzata. Questo è un vantaggio della vernice in polvere, poiché rappresenta un risparmio economico e migliora la sostenibilità.

Migliori condizioni di lavoro: la riduzione o eliminazione di solventi e overspray crea un ambiente più pulito e sicuro rispetto alle sostanze pericolose e migliora la qualità dell’aria interna.

Minore consumo di energia: l’efficienza del processo riduce la necessità di ritocchi, diminuendo il consumo di energia e i costi associati a questi passaggi.

Benefici per la salute dell’operatore: gli ioni negativi presenti in natura

offrono numerosi vantaggi per la salute umana.

L’uso di tecnologie elettrostatiche nell’applicazione di vernici liquide e in polvere offre molteplici benefici operativi e ambientali, tra cui la riduzione dei rifiuti e delle emissioni, il risparmio energetico e il miglioramento delle condizioni di lavoro, contribuendo a pratiche industriali più sostenibili e rispettose dell’ambiente.

ipcm®: In che modo gli ioni negativi influenzano la salute?

O.G: Innanzitutto non sono un medico, ma uno studioso di tutto ciò che è legato alla mia professione e potrei dirti che gli ioni negativi:

Migliorano l’umore: aumentano i livelli di serotonina, un neurotrasmettitore che contribuisce a creare una sensazione di benessere, che aiuta a combattere la depressione e l’ansia.

Aumentano l’energia: alcune letture indicano che l’esposizione agli ioni negativi aiuta a ridurre l’affaticamento e aumenta l’energia.

Migliorano la qualità del sonno: bilanciando i livelli di serotonina e altre sostanze chimiche nel cervello.

Riducono allergie e asma: gli ioni negativi possono aiutare ad eliminare particelle di polvere, pollini e altri allergeni dall’aria, riducendo i sintomi di allergie e asma.

Rafforzano il sistema immunitario: migliorando la funzione immunitaria.

© Spray SA

Migliorano la concentrazione e le prestazioni mentali: possono aumentare il flusso di ossigeno nel cervello. Come si suol dire, è meglio consultare un medico o dedicare questa sezione ad un articolo più lungo. Tuttavia, la generazione di ioni negativi liberi non deve essere confusa con l’ozono.

ipcm®: Cosa intende dire? Esistono generatori di ozono considerati ideali per uffici e ambienti chiusi. Qual è lo svantaggio dell’ozono, se ne esiste uno?

O.G: Ci stiamo allontanando un po’ dal contesto, ma penso che un breve commento sarà interessante per il lettore. La differenza sta nella natura delle particelle prodotte e nei loro effetti sull’ambiente e sulla salute. Uno ione negativo, come ho già detto, è un atomo o una molecola che ha guadagnato un elettrone. I suoi vantaggi sono stati indicati nella risposta precedente. L’ozono è una molecola composta da tre atomi di ossigeno. Si forma nella stratosfera e ci protegge dalle radiazioni ultraviolette, ma la stragrande maggioranza

degli strumenti sono considerati generatori di ioni negativi, generatori di aria di mare o di montagna, ossia generatori di un elemento ad alta proprietà ossidanti, efficace nel neutralizzare gli odori, ma tossico per la salute, soprattutto per le malattie respiratorie o per la riduzione della funzionalità polmonare.

ipcm®: Ma tornando a una domanda importante: quali sono i limiti dell’utilizzo dell’elettrostatica nei processi applicativi di vernici liquide e in polvere?

O.G: Dovremmo differenziare l’applicazione della vernice liquida dalla verniciatura a polvere, perché sono due processi differenti. In ogni caso c’è sempre un denominatore comune e potremmo dire che ci sono delle limitazioni in termini di:

Superficie e geometria: le superfici non conduttive, come alcune plastiche o legno, non possono essere trattate se non si effettua un pretrattamento precedente che le rende conduttive. Allo stesso modo, pezzi con forme complesse o con angoli acuti possono

creare il cosiddetto effetto Faraday, a causa della protezione fornita dalle linee del campo elettrostatico.

Retroionizzazione: è generata da ioni liberi, che non aderiscono alla superficie e caricano le particelle di vernice (più evidente nella verniciatura a polvere). Viaggiando attraverso le linee di campo, questi ioni liberi attraversano lo strato di vernice creando scariche al suo interno e riducendone l’uniformità, dando origine a schivature o bucce d’arancia dopo la polimerizzazione.

Umidità e condizioni ambientali: un’umidità elevata può ridurre l’efficacia dell’attrazione elettrostatica, pertanto è necessario mantenere condizioni ambientali controllate.

Compatibilità dei materiali: in alcuni casi la formulazione deve essere modificata, in termini di viscosità e resistività. Anche il processo di polimerizzazione garantisce una buona adesione.

Costi di installazione, esercizio e manutenzione: l’implementazione di un processo elettrostatico può richiedere un investimento elevato, insieme all’esigenza di disporre di personale specializzato per garantire prestazioni

ottimali e un logico ammortamento dello stesso.

Scarichi e attrezzature antincendio: se applichiamo vernici a solvente, può verificarsi una scintilla per un errore nello studio della realizzazione, per il tipo di solvente, per una errata manutenzione mentre se verniciamo a polvere, il pericolo risiede nella concentrazione di polvere a causa di un errore di calcolo della portata di aspirazione del sistema periferico o di una mancanza di manutenzione. Pertanto, in qualsiasi implementazione elettrostatica, ogni elemento deve avere un corretto collegamento a terra e disporre di sistemi di rilevamento incendio.

Efficienza delle superfici: il pezzo da verniciare deve essere privo di contaminanti per avere una buona adesione della vernice.

ipcm®: Perché scegliere l’applicazione elettrostatica invece di quella pneumatica?

O.G: Penso che abbiamo già anticipato qualcosa a riguardo. Ritengo che i vantaggi siano i seguenti, anche se credo che ci siano applicazioni che devono essere necessariamente effettuate con l’aerografo o

mediante tecnologie come airless o misto aria.

Maggiore efficienza di trasferimento. Il risparmio di vernice sarebbe di circa il 60%.

Riduzione dell’overspray.

Copertura uniforme che migliora la finitura.

Meno difetti, come colature, bolle e altre imperfezioni.

Riduzione dei residui.

Meno emissioni di COV e inquinamento dell’ambiente di lavoro e atmosferico.

Ambiente di lavoro più pulito.

Minore esposizione degli operatori ai composti chimici.

Applicazione più controllata e costante, con finiture uniformi e di alta qualità, dove sono presenti grandi produzioni.

Nonostante i vantaggi, è importante considerare alcuni fattori nella scelta dell’applicazione elettrostatica come i costi iniziali, la natura della superficie del pezzo e le condizioni ambientali come abbiamo menzionato in precedenza.

ipcm®: In che modo l’elettrostatica influisce sulla qualità finale del rivestimento?

O.G: Potremmo dettagliare i principali modi in cui questo fenomeno

migliora la finitura e la durata della vernice:

Attrazione uniforme delle particelle: le particelle di vernice vengono attratte in modo uniforme da tutte le aree della superficie dell’oggetto, compresi angoli, bordi e zone difficili da raggiungere. Ciò si traduce in uno strato di vernice più uniforme e consistente.

Forza di attrazione: le particelle aderiscono più saldamente alla superficie dell’oggetto, producendo un rivestimento più durevole e resistente all’usura.

Meno difetti: una migliore adesione riduce la probabilità di comparsa di difetti.

Spessore uniforme: consente un controllo più preciso dello spessore dello strato di vernice, che è fondamentale per le applicazioni che richiedono spessori specifici per la protezione dalla corrosione.

Superficie liscia senza imperfezioni: migliora l’aspetto estetico dell’oggetto verniciato.

Maggiore resistenza all’usura: questo è particolarmente importante nelle applicazioni industriali e automobilistiche dove la durata è essenziale.

Protezione ambientale: fornisce una barriera protettiva contro umidità, sostanze chimiche e raggi UV, prolungando la vita utile dell’oggetto verniciato.

cataphoresis and liquid or powder spray applications

Risultati riproducibili: consente di ottenere risultati coerenti e riproducibili in grandi processi produttivi, garantendo che ogni pezzo abbia lo stesso livello di qualità e finitura.

ipcm®: Come si è evoluta l’applicazione elettrostatica nella verniciatura industriale e quali sono i progressi più recenti?

O.G: Penso che non sbaglierò la risposta perché nella maggior parte dei settori tutti i progressi hanno un denominatore comune: la grande evoluzione dell’elettronica in tutto il suo contesto. Sebbene il settore chimico continui a evolvere e a produrre soluzioni avanzate, come le vernici idrosolubili o le polveri UV per il rivestimento di materiali termicamente sensibili, l’elettronica ha fatto grandi progressi in termini di cambio colore, pulizia automatica dei sistemi, nonché nel loro controllo operativo a distanza, nello sviluppo di moltiplicatori di tensione a cascata più efficienti e sicuri, riduzione dell’effetto gabbia di Faraday (sistema TCC), sistemi di rilevamento dei pezzi, robotica, disposizione e movimento delle pistole fisse su più assi programmati in base al tipo di pezzo, eliminazione del controllo manuale di diversi parametri pneumatici o elettrici tramite touch screen e un’innumerevole lista di vantaggi grazie ai passi da gigante della tecnologia.

ipcm®: Può descrivere un’applicazione elettrostatica avanzata in polvere e liquida fornita da Spray SA?

O.G: Anche se abbiamo compiuto da poco 56 anni e in questo settore

sono già numerose le realtà e i settori che hanno installato i nostri prodotti - dall’aeronautica, all’edilizia, all’automotive, al legno, alla plastica e molto altro -, recentemente abbiamo realizzato due impianti elettrostatici con quattro dischi ad alta velocità, ciascuno, per verniciare con rivestimento idrosolubile varie parti metalliche di una certa altezza con reciprocatori alti fino a 6 metri, i quali sono controllati automaticamente attraverso programmi specifici da parte di un operatore. Quest’ultimo controlla tutti i parametri che riguardano il sistema applicativo, compresa la pulizia e il cambio colore automatico. Per quanto riguarda la verniciatura a polvere, vorrei evidenziare un impianto completamente automatico in cui viene applicato primer e finitura sugli chassis di un’auto con un totale di sedici pistole automatiche, suddivise in due cabine. In essa, nonostante il colore del primer e della finitura siano diversi, non vi è alcuna variazione di colore, ma l’intera realizzazione, comprese le periferiche, il sistema di rilevazione incendio, il sistema di recupero e screening, sono automaticamente operative tramite appositi programmi collegati a tra loro e controllati da un unico operatore.

In sintesi, sebbene la tecnologia elettrostatica offra numerosi vantaggi significativi, è importante considerare e gestire questi limiti per garantire un processo applicativo efficace e sicuro. Ciò può includere un’adeguata selezione dei materiali, il controllo delle condizioni ambientali, l’investimento in attrezzature adeguate e la formazione degli operatori.

MEGAPOL® F SD ULC è l’innovativa vernice in polvere di CIN Performance Coatings, progettata per rispondere alle principali tendenze di mercato.

Certificata Qualicoat Classe 2, MEGAPOL® F SD ULC è una finitura in poliestere specificamente sviluppata per la protezione dell’acciaio e dell’alluminio, consigliata per applicazioni che richiedono elevata durabilità, come grandi progetti architettonici e ACE. Questa vernice in polvere si caratterizza per un regime di polimerizzazione ambivalente: è polimerizzabile a temperature più basse rispetto alle vernici convenzionali, consentendo risparmi energetici, oppure può essere polimerizzata più rapidamente regolando la temperatura di conseguenza. MEGAPOL® F SD ULC è disponibile in tutti i livelli di brillantezza e in diverse finiture, comprese le soluzioni con il sigillo di qualità MEGABOND®, applicabile a tutte le finiture metalliche bonderizzate. Questa tecnologia innovativa crea effetti unici con una distribuzione perfetta dei pigmenti metallizzati.

CIN Performance Coatings lavora costantemente per sviluppare le migliori vernici, sia liquide che in polvere, con un focus non solo sulle performance ma anche sull’impatto ambientale e sulla sostenibilità del prodotto.

MEGAPOL® F SD ULC offre efficienza energetica per qualsiasi progetto.

Chi è CIN

Con oltre un secolo di esperienza nel settore delle vernici, CIN è leader del mercato iberico dal 1995. Nel 2023 ha raggiunto un fatturato di 395 milioni di euro, classificandosi come il 10° produttore di vernici in Europa* e il 36° a livello mondiale**.

CIN opera in tutti e quattro i principali segmenti di mercato (architettura, industria, vernici protettive e marino), con oltre 1.639 collaboratori in più di 15 paesi e una presenza diretta in Portogallo, Spagna, Francia, Italia, Polonia, Angola, Mozambico, Sudafrica e Messico. Esporta in vari mercati dell’Europa centrale, America Latina e Africa.

* European Coatings Journal, Maggio 2024

** Coatings World Top Companies Report, Luglio 2023

Nel 2024, Idrotecnica celebra con orgoglio il suo 40° anniversario, segnando quattro decenni di eccellenza e innovazione nel settore del trattamento delle acque. Questo importante traguardo rappresenta non solo un’occasione per riflettere sui successi passati, ma anche per guardare al futuro con rinnovato impegno e determinazione.

Dal 1984, Idrotecnica ha trasformato il panorama industriale, offrendo soluzioni impiantistiche per la purificazione e demineralizzazione delle acque industriali di processo per svariati settori industriali, tra cui quello della verniciatura industriale, cosmetica, industria chimica e tanti altri. Questa celebrazione è un’occasione speciale per riflettere sul nostro viaggio e per condividere la nostra visione per il futuro.

“Quando Idrotecnica fu fondata, l’obiettivo era chiaro: diventare un punto di riferimento nella realizzazione di apparati e impianti di purificazione e demineralizzazione dell’acqua. Oggi, dopo quattro decenni di duro lavoro, dedizione e innovazione, possiamo affermare con orgoglio di aver raggiunto e superato questo obiettivo. Ogni impianto che progettiamo e realizziamo racconta una storia di precisione, affidabilità e passione per l’eccellenza”, afferma Federico Marcenaro, titolare di Idrotecnica.

La filosofia di Idrotecnica: semplicità, affidabilità e visione cliente-centrica “La nostra missione è quella di costruire sistemi moderni per il trattamento delle acque, caratterizzati da estrema semplicità di funzionamento e robustezza. Utilizziamo componenti di prima qualità e soluzioni collaudate, garantendo prestazioni elevate e facilità di manutenzione. Quando necessario, offriamo un servizio di assistenza pre e post vendita rapido e risolutivo, assicurando supporto tempestivo e fornitura di ricambi in tutto il mondo”. Idrotecnica soddisfa le esigenze dei propri clienti attraverso un programma di produzione diversificato: Impianti standard: dispone di oltre 110 modelli

standard di impianti di demineralizzazione a scambio ionico, osmosi inversa e filtrazione. Questi impianti, grazie alla produzione standardizzata, garantiscono tempi di risposta rapidi e costi competitivi.

Impianti su misura: progetta soluzioni personalizzate per soddisfare esigenze specifiche.

“La fiducia dei nostri clienti è la nostra più grande priorità. Ogni anno, la nostra produzione diventa sempre più importante grazie alla fidelizzazione dei clienti e dei rivenditori in tutto il mondo. La nostra attenzione verso un servizio di assistenza rapido e risolutivo, sia pre che post vendita, ci permette di costruire relazioni durature e di continuare a crescere insieme ai nostri partner provenienti da una vasta gamma di settori industriali”, continua Marcenaro.

Un futuro di opportunità

“Il 40° anniversario di Idrotecnica rappresenta una pietra miliare significativa nella storia della nostra azienda. Guardiamo al futuro con entusiasmo e determinazione, pronti a superare nuove sfide e a cogliere le opportunità che verranno. Il nostro impegno verso l’eccellenza, l’innovazione e la soddisfazione del cliente rimane invariato, mentre continuiamo a espandere la nostra presenza globale e a rafforzare la nostra posizione di leader nel settore della purificazione e demineralizzazione dell’acqua. Ringraziamo tutti coloro che hanno contribuito al nostro successo e ci impegniamo a mantenere gli standard di eccellenza che ci hanno reso leader nel settore”, conclude il titolare di Idrotecnica.

Per maggiori informazioni: www.idrotecnica.com

La premiata tecnologia Flowsense sviluppata da J. Wagner GmbH aumenta la produttività e la qualità riducendo i consumi.

J.Wagner GmbH ha recentemente annunciato che la sua tecnologia Flowsense è stata premiata con il premio ‘Die Oberfläche (The Surface)’ durante la cerimonia tenutasi martedì 4 giugno 2024 presso la fiera Surface Technology Germany, l’evento che presenta tutte le tendenze più importanti per il settore della finitura delle superfici (svoltosi dal 4 al 6 giugno a Stoccarda).

La giuria ha riconosciuto Flowsense per l’aumento della produttività, il risparmio di polvere, il miglioramento della qualità e la riduzione dell’impronta di carbonio. È l’unica

tecnologia di verniciatura in polvere a ricevere il premio, poiché gli altri riconoscimenti sono stati vinti da soluzioni tecniche nel campo della zincatura.

Il controllo della quantità di polvere

Flowsense di J. Wagner GmbH Rispetto alle vernici liquide, nella verniciatura a polvere le quantità di prodotto impostate potrebbero non essere né note né costanti nel medio termine a causa dell’usura e di altri parametri di processo, con gli utilizzatori che compensano questo aspetto accettando tolleranze più elevate o ispezioni manuali

più frequenti. Il controllo della quantità di polvere Flowsense sviluppato da J. Wagner GmbH è in grado di monitorare il processo di verniciatura in modo riproducibile, aiutando i clienti a ottenere una qualità superficiale costantemente elevata. Agisce come un pilota automatico nel processo di verniciatura a polvere, guidando automaticamente il processo di verniciatura e portando a risultati migliori, consentendo anche all’operatore di concentrarsi su altri compiti.

Il premio di Surface Technology di Stoccarda ‘The Surface’ Il premio riconosce gli sviluppi più significativi del settore nelle tecnologie di trattamento e finitura delle superfici. È stato presentato alla fiera SurfaceTechnology Germany per premiare le applicazioni o le tecnologie più innovative in tutte le discipline. Wagner ha vinto il riconoscimento per la prima volta nel 2013 grazie alla sua tecnologia pionieristica per la verniciatura a polvere sicura per i pannelli MDF standard.

“Il premio riconosce la tecnologia trasversale, onnipresente ma spesso trascurata, che spesso svolge un ruolo chiave nel grado di innovazione e progresso di numerose industrie, senza che questo sia noto al grande pubblico,” ha dichiarato Martin Metzner, responsabile del dipartimento di tecnologia galvanica presso l’Istituto Fraunhofer per l’ingegneria della produzione e l’automazione IPA, che ha fondato il premio nel 2012.

Per maggiori informazioni: www.wagner-group.com

In occasione di Biobased Coatings Europe 2024, Dörken ha presentato anche la sua nuova gamma di paste ecologiche senza conservanti.

Il produttore internazionale di vernici e rivestimenti Dörken ha recentemente espresso soddisfazione per la sua partecipazione a Biobased Coatings Europe 2024, l’evento dedicato allo scambio di idee su prodotti e servizi ecologici e a prova di futuro lungo l’intera catena del valore dei materiali, delle vernici e dei rivestimenti sostenibili, tenutosi a Valencia (Spagna) dal 5 al 6 giugno.

“Abbiamo ricevuto molti spunti interessanti da Valencia: non solo attraverso le conversazioni al nostro stand, ma anche attraverso le presentazioni di altre aziende e il programma di conferenze dell’evento. Tra i temi principali dell’evento c’erano la panoramica e le tendenze del mercato, le direttive e i regolamenti attuali dell’Unione Europea, nonché le nuove tecnologie, le opportunità e le sfide,” ha commentato Guido Strauch, direttore vendite per le soluzioni tintometriche di Dörken.

L’azienda ha inoltre presentato la nuova gamma di paste Dörken® Ecological, priva di conservanti, oltre ad aver tenuto diverse discussioni utili sulle innovazioni sostenibili, compatibili e di alta qualità nel campo delle paste pigmentate, fornendo preziose informazioni e approfondimenti anche su altre soluzioni e semilavorati.

“Abbiamo affrontato questioni importanti con la nostra gamma di paste senza conservanti: sostenibilità, compatibilità e qualità. Durante Biobased Coatings Europe 2024, abbiamo constatato che molte delle nostre pratiche sono già efficaci. Tuttavia, stiamo costantemente lavorando per portare sul mercato soluzioni a prova di futuro,” ha dichiarato Christopher Jahn, direttore della divisione Architectural Coatings di Dörken.

Per maggiori informazioni: www.doerken.com

Bringing your surface to perfection.

Dürr offers high-quality and easy to integrate painting solutions from manual to automatic.

www verind.com

La nuova sede di Gema comprende uffici spaziosi e conformabili, moderne aree di produzione e un ampio magazzino all’avanguardia.

Gema ha recentemente annunciato la consegna ufficiale delle chiavi della sua nuova sede aziendale ultramoderna di Gossau Sommerau (Svizzera), che ospita uffici più spaziosi e conformabili, aree di produzione innovative e un moderno magazzino verticale autoportante. L’edificio testimonia l’impegno del produttore di tecnologie, attrezzature e accessori per la verniciatura a polvere verso soluzioni e pratiche aziendali lungimiranti e rispettose dell’ambiente, poiché è stato costruito in conformità ai più recenti standard di sostenibilità e offre un ambiente di lavoro accogliente per i dipendenti e condizioni ottimali per un ulteriore sviluppo. Infatti, con 20.000 m2 di superficie, consentirà di ottimizzare ulteriormente i processi produttivi e di aumentare la qualità dei prodotti grazie a un moderno laboratorio di prova e di applicazione per i clienti, dotato di quattro linee di verniciatura.

Per maggiori informazioni: www.gemapowdercoating.com

Andy Doyle, Presidente e CEO di American Coatings Association, è stato premiato con una medaglia d’argento durante la conferenza della British Coatings Federation tenutasi a Manchester il 23 maggio 2024.

Il Presidente e CEO di American Coatings Association, Andy Doyle, ha recentemente ricevuto una medaglia d’argento dalla British Coatings Federation (BCF) per aver rappresentato la federazione sulla scena europea e per aver mantenuto un alto profilo presso le associazioni internazionali. Inoltre, Andy Doyle ha contribuito alla ricerca e alla comprensione di Coatings Care e PaintCare ed è stato determinante nella fondazione del World Coatings Council nel 1992, prima di diventarne Presidente, collaborando con la BCF durante lo stesso periodo. Il rapporto unico tra le due organizzazioni si è rivelato prezioso, sia all’interno che all’esterno dell’Unione Europea.

“Sono estremamente onorato per questo riconoscimento da parte della BCF. Ho sempre pensato che le nostre due organizzazioni condividano un legame speciale. La BCF è un’associazione eccezionale, abilmente guidata dal suo CEO Tom Bowtell e ammirata non solo nel Regno Unito ma anche a livello mondiale. Sono molto grato per i lunghi anni di amicizia e

ho apprezzato la possibilità di lavorare al fianco di un team eccezionale come quello della BCF”, ha commentato Andy Doyle, Presidente e CEO di American Coatings Association.

“Andy esemplifica l’impegno verso il settore che la Medaglia d’Argento è stata sviluppata per riconoscere. È stato una figura di spicco nell’industria internazionale delle vernici ed è

un grande sostenitore della BCF. Desideriamo ringraziare Andy per il suo sostegno e la sua esperienza nel corso degli anni e congratularci con lui per questo meritato riconoscimento,” ha aggiunto Tom Bowtell, CEO del BCF.

Per maggiori informazioni: https://coatings.org.uk

Total Finishing S stems is a leading designer and integrator of high-q alit and comple ind strial finishing s stems Whether o need an in-depth process anal sis or req ire finishing eq ipment and components, o r eq ipment e ceeds e pecta ons and o r inno a on and a toma on is ind str leading

Chemtec ha annunciato che il suo prodotto passivante nanotecnologico PRONORTEC ha ricevuto la certificazione

Qualisteelcoat: il sigillo di qualità riafferma l’efficacia della soluzione per il pretrattamento dei metalli alla verniciatura, specificamente sviluppata per migliorare l’adesione e aumentare la resistenza alla corrosione.

Chemtec Srl, azienda italiana leader nella formulazione, produzione e vendita di tecnologie per il settore della finitura industriale, del trattamento delle superfici e della depurazione delle acque industriali, è orgogliosa di comunicare di aver ricevuto la certificazione Qualisteelcoat per la sua nanotecnologia

PRONORTEC per le seguenti classi:

T2 C3H

SZ1 C3H

SZ2 C4H

HD1 C4H

HD2 C5H.

Sviluppata per essere un’alternativa reale a bassissimo impatto ambientale, più semplice ed economica alla fosfatazione tricationica/ microcristallina, la nanotecnologia PRONORTEC garantisce l’eccellente adesione della vernice al substrato metallico e un’elevatissima resistenza alla corrosione.

Trattandosi di un processo mono-componente, non è quindi necessario aggiungere additivi per correggere il pH o la concentrazione di altri componenti. Inoltre, sfruttando la chimica organica del fosforo e non contenendo metalli pesanti come zinco, cromo o nichel,

PRONORTEC protegge la salute degli operatori e l’ambiente, senza sacrificare le prestazioni. “La nanotecnologia PRONORTEC consente di ridurre sia i consumi energetici tipici degli impianti di fosfatazione che i costi di trattamento dei reflui e delle acque. Non è un prodotto tossico e neppure nocivo, pertanto migliora sensibilmente tutti gli aspetti legati al pretrattamento alla verniciatura dei metalli.

La certificazione Qualisteelcoat è un’ulteriore dimostrazione della qualità di PRONORTEC e del lavoro svolto da tutto il team Chemtec”, afferma Carlo Guidetti, CEO e Co-Founder di Chemtec Srl.

La certificazione Qualisteelcoat (gestita in Italia da Qualital) è un marchio internazionale sviluppato specificamente per validare la qualità dei sistemi di verniciatura, siano essi a polvere o a liquido, applicati alle nuove costruzioni o attrezzature in acciaio costruite o utilizzate in ambienti più o meno aggressivi, come dettagliato nella norma ISO 12944-2.

La conformità ai requisiti di qualità è verificata da un organismo di certificazione e ispezione indipendente – riconosciuto da Qualisteelcoat – che rilascia la certificazione per i cicli di verniciatura esaminati con esito positivo.

La soluzione passivante nanotecnologica PRONORTEC ha rispettato tutti i requisiti.

Per maggiori informazioni: www.chemtecitalia.it

Da un’intervista con Carlo Enrico Martini

Sales manager di SAITA Srl

SAITA Srl inaugura SAITA Lab, un nuovo centro d’eccellenza per la ricerca e lo sviluppo nel trattamento delle acque, puntando su innovazione, sostenibilità e formazione professionale.

Per rispondere alle crescenti richieste di pratiche sostenibili da parte del mercato, le aziende devono affrontare numerose sfide, evolvendosi e ricercando soluzioni innovative: ciò richiede un impegno costante nella ricerca e nello sviluppo, oltre all’adozione di tecnologie all’avanguardia che possano ridurre l’impatto ambientale e aumentare l’efficienza dei processi produttivi. Il trattamento delle acque, in particolare, rappresenta una sfida cruciale per molte industrie, che oggi si trovano a dover fare i conti con la necessità di rivedere i propri processi a favore di una maggiore tutela ambientale.

In questo contesto, SAITA Srl, azienda italiana con una lunga esperienza nel trattamento delle acque reflue per svariati settori industriali, ha recentemente inaugurato il SAITA Lab, un nuovo laboratorio dedicato a ricerca e sviluppo, analisi e formazione professionale.

Questa iniziativa non solo riflette l’impegno della società di Limena (PD) nel migliorare continuamente i propri servizi e le soluzioni tecnologiche, ma rappresenta anche un passo significativo verso la creazione di processi più avanzati e sostenibili. SAITA Lab si propone come punto di riferimento sia per le aziende che cercano innovazione nel trattamento delle acque, sia per le istituzioni e le università grazie ad un programma

di formazione che aspira ad attrare nuovi talenti. ipcm®_International Paint&Coating Magazine ha avuto l’opportunità di intervistare Carlo Enrico Martini, sales manager di SAITA, che ci ha raccontato le motivazioni e gli obiettivi dietro la creazione del nuovo laboratorio.

ipcm®: Perché avete deciso di creare SAITA Lab?

C.E.M.: Da circa 30 anni, l’attività di laboratorio rappresenta il cuore pulsante della nostra azienda. Sin dalla fondazione, mio padre ha sempre posto grande attenzione alle attività di ricerca e sviluppo, investendo fortemente in un laboratorio interno dove effettuare test e analisi di processo. Quest’anno, abbiamo deciso di valorizzare ulteriormente il nostro know-how creando un brand dedicato – SAITA Lab – che si occuperà di svolgere le medesime attività che abbiamo portato avanti negli anni, ma in maniera più strutturata, proponendosi come un vero e proprio centro d’eccellenza per lo sviluppo di tecnologie e processi per la depurazione e il riciclo delle acque reflue provenienti da vari

processi industriali, come la verniciatura e la galvanica. L’obiettivo è anche fornire soluzioni green per l’industria, poiché è fondamentale tutelare l’ambiente circostante proponendo soluzioni sempre più all’avanguardia ed ecologiche. Inoltre, con SAITA Lab desideriamo fondare un’academy per formare utilizzatori e rivenditori, nonché attrarre giovani professionisti provenienti dal mondo accademico. Presso SAITA Lab, organizzeremo infatti attività di formazione utilizzando i nostri impianti pilota, con i quali eseguiremo dimostrazioni dei processi di trattamento e depurazione acque. Inoltre, per fornire un valore aggiunto a coloro che collaborano con la nostra realtà, come tecnici manutentori e rivenditori SAITA, il nuovo laboratorio avrà l’obiettivo di fornire costantemente informazioni tecniche per la gestione e la manutenzione degli impianti.

ipcm®: Quali sono gli impianti e le tecnologie che avete a disposizione nel laboratorio?

C.E.M.: Attualmente, stiamo integrando la nostra linea di impianti

pilota con nuove tecnologie di evaporazione sottovuoto, filtrazione, demineralizzazione con resine a scambio ionico, impianti di filtrazione a membrana (ultrafiltrazione, nanofiltrazione e osmosi inversa) e impianti di ossidazione avanzata ad ozono e lampade UV. Inoltre, disponiamo di reattori per testare processi chimico-fisici.

ipcm®: Quali sono le tipologie di prove che effettuerete presso SAITA Lab?

C.E.M.: Principalmente le tipologie di test che effettuiamo all’interno del nostro laboratorio sono di due tipi. Quando un cliente ci sottopone una problematica legata al ricircolo o alla depurazione delle acque reflue possiamo sia realizzare delle prove in laboratorio sia utilizzare

la nostra linea di impianti pilota per simulare l’intero processo. Più nel dettaglio, la prima fase consiste nella compilazione da parte del cliente di un questionario che ha l’obiettivo di fornirci tutti i dettagli inerenti al volume di acque da trattare, alle apparecchiature utilizzate, ai costi di gestione e all’obiettivo e ai risultati che desiderano ottenere. Dopodiché, il cliente invia un campione di pochi litri da analizzare in laboratorio con prove studiate ad-hoc in base alle sue esigenze: in questa fase, eseguiamo una caratterizzazione delle acque ed eseguiamo tutti i test necessari, che possono includere ad esempio: evaporazione, filtrazione e chiariflocculazione. Infine, qualora sia necessario approfondire lo studio, testiamo campioni dai 500 l ai 1000 l con impianti pilota. I clienti possono assistere alle prove e partecipare attivamente ai nostri test.

ipcm®: Quanto è importante l’attività di SAITA Lab per il successo della vostra azienda?

C.E.M.: Sebbene stiamo presentando al mercato la nostra attività di laboratorio in questo momento, essa rappresenta da moltissimi anni il centro nevralgico di SAITA, non solo poiché ci consente di analizzare i processi e le tecnologie che offriamo ai nostri clienti, ma anche perché ci permette di fornire loro un servizio di assistenza completo, tempestivo e professionale. I nostri tecnici di laboratorio lavorano in sinergia con il team di assistenza e manutenzione al fine di risolvere in tempi celeri qualsiasi problematica che possa sorgere dall’utilizzo

Alcune fasi del processo di trattamento e depurazione di acque reflue contenenti cromo esavalente.

dei nostri impianti. Quando un cliente riscontra un problema, analizziamo i campioni di acqua, eseguiamo test di laboratorio e analisi, e forniamo la soluzione più adeguata, suggerendo ad esempio, di cambiare il prodotto chimico utilizzato, sostituire la massa filtrante, o ancora, effettuare la pulizia del circuito del sistema di trattamento acque.

ipcm®: Avete in programma di creare delle sinergie anche con il mondo accademico?

C.E.M.: La nostra realtà collabora già da anni con scuole secondarie ed enti formativi con l’obiettivo di espandere le conoscenze tecniche e le competenze in un settore, come quello del trattamento delle acque reflue.

Nel futuro prossimo, continueremo a collaborare con il mondo accademico guardando sia alle Università sia ad altri istituti e centri di ricerca con l’obiettivo di attirare nuovi talenti e inserire i giovani nel mondo del lavoro.

ipcm®: A livello di comunicazione, come pensate di valorizzare questo progetto?

C.E.M.: Crediamo profondamente nel potere della condivisione delle conoscenze e del saper fare. Oltre a rivolgerci direttamente agli studenti e ai professionisti del settore, vogliamo sensibilizzare il pubblico sull’importanza del trattamento e del riciclo delle acque. Per questo motivo, abbiamo in programma di aprire delle pagine social dedicate a SAITA Lab, sulle quali condividere delle vere e proprie “pillole informative” attraverso video esplicativi e contenuti tecnici.

Ma non ci fermeremo qui: immaginiamo SAITA Lab come un’entità con un’identità propria, un luogo dove teoria e pratica si incontrano. Nella nostra sede di Limena, stiamo espandendo gli spazi per creare ambienti dedicati alla formazione e alla didattica, dove i nostri tecnici potranno lavorare fianco a fianco con chi desidera operare nel settore del trattamento delle acque.

Monica Fumagalli ipcm®

Anche nel settore degli enclosure per applicazioni industriali l’occhio vuole la sua parte: con un processo di verniciatura mutuato dal settore automotive, ETA è stata la prima azienda del settore a livello mondiale a introdurre il trattamento di cataforesi + polvere per fornire ai propri quadri elettrici non cablati una finitura non solo protettiva, ma anche estetica. Per rispondere alle richieste di un mercato che si muove verso un’automazione sempre più spinta dei propri impianti produttivi e diventa sempre più esigente, ha recentemente aggiornato la linea di verniciatura integrando il sistema di alimentazione polveri e cambio colore SuperCenter EVO e quello di ultima generazione IPS sviluppati dal suo partner storico Wagner Spa.

Nella progettazione di un impianto produttivo la scelta dell’armadio elettrico che protegge da polvere, umidità, acqua e temperature estreme i componenti più critici dei macchinari, come gli elementi di controllo, i circuiti, i cavi e gli interruttori, è probabilmente l’ultima, ma non per questo la meno importante: il minimo errore nella sua configurazione può non solo comportare la rivalutazione delle caratteristiche tecniche del progetto, ma anche compromettere l’operatività dell’intero sistema.

ETA è stata la prima azienda del settore a livello mondiale a introdurre il trattamento di cataforesi + polvere per i propri armadi non cablati.

“Nato come elemento accessorio nel panorama dell’automazione industriale degli anni del boom economico – ci introduce a questo settore Antonio Turati, Responsabile di Produzione presso ETA Spa (Canzo, Como), specializzata dal 1978 nella progettazione e realizzazione di enclosure non cablati – “questo semplice prodotto è diventato indispensabile in un sistema industriale in cui le aziende per essere all’avanguardia non possono più prescindere dalla produzione automatizzata. Per chi progetta e produce quadri elettrici è prima di tutto fondamentale capire l’ambiente in cui devono essere collocati, garantendone la protezione da polvere e umidità, se collocati in strutture riparate e chiuse come gli stabilimenti, oppure dalla corrosione e dai diversi agenti atmosferici, se in esterno. Questo è il motivo per cui nel 2017, per la prima volta in questo settore, abbiamo sviluppato e introdotto nel reparto di verniciatura il trattamento

E DUP, Double Layer Protection, ottenuto con il processo di cataforesi seguito dall’applicazione di una mano a finire a polvere, che si è rivelato un vero successo. A fronte della continua crescita del throughput produttivo abbiamo recentemente aggiornato il sistema di alimentazione polveri e cambio colore con l’installazione di tre nuovi centri polvere, un SuperCenter EVO e due IPS, l’unico modello di centro polveri sul mercato con un vero cambio colore automatico senza intervento manuale, sviluppato recentemente da Wagner Spa, con cui collaboriamo dalla data di realizzazione del nostro impianto di verniciatura avvenuta nel 2008, che oggi conta l’intervento di Futura Convogliatori Aerei per il trasportatore birotaia sviluppato su due piani, Tecnofirma per il pretrattamento, i forni di asciugatura e polimerizzazione e, a partire dal 2017, di Silvi Srl per l’integrazione dell’impianto di cataforesi”.

L’impianto di pretrattamento è stato revampato nel 2017 da Silvi con l’integrazione di due ulteriori stadi.

Ingresso dei componenti nel tunnel di pretrattamento installato da Tecnofirma SpA nel 2008.

ETA: 45 anni di enclosure di alta qualità per l’automazione industriale

L’azienda comasca, fondata nel 1978 dagli eredi di Turati Antonio, è giunta oggi alla terza generazione, continuando a essere gestita da due dei suoi fondatori, Aldo e Luigia, ai quali ormai da anni si sono affiancati Samanta e Antonio.

“Grazie al know-how acquisito in oltre 45 anni di attività nella lavorazione della lamiera, dell’acciaio inossidabile e dell’estruso di alluminio, possiamo affermare che ETA rappresenta un sicuro punto di riferimento nel panorama internazionale degli enclosure, riconosciuta nel settore per gli elevati standard qualitativi e per essere in grado di fornire soluzioni di prodotto destinate sia al mondo dell’automazione industriale che per le applicazioni IT”, spiega Andrea Re, QHSE Manager & ATEX Specialist.

“L’azienda viene governata attraverso valori che si ispirano ai concetti di sostenibilità, qualità, innovazione e flessibilità, tangibili sia nelle azioni

quotidiane sia in ogni aspetto dei nostri flussi interni: dalla progettazione alla lavorazione della lamiera, dalla verniciatura al montaggio, fino alla spedizione finale”.

“Negli ultimi anni abbiamo puntato molto sulla personalizzazione anche dei piccoli lotti e sulla diversificazione dei nostri prodotti”. In questo quasi mezzo secolo di storia aziendale, l’altro importante cambiamento che ha permesso ad ETA di distinguersi rispetto ai concorrenti è stata infatti la realizzazione di nuove linee di quadri per ambienti gravosi, per la distribuzione dell’energia per basse tensioni e per server e data center. “La mission di ETA è quella di creare attraverso prodotti tecnologicamente avanzati un link tra hardware e software, che si riflette non solo nelle soluzioni che proponiamo ai clienti, ma anche nel nostro processo produttivo. Inoltre, grazie ad una politica scrupolosa nei confronti dell’ambiente e del territorio circostante, tutti i nostri investimenti sono preventivamente sottoposti ad una valutazione di impatto ambientale, abbiamo installato 2 impianti fotovoltaici sui tetti dei

due stabilimenti di Canzo, dove si trova la sede centrale e di Albavilla, a pochi km dal primo, in grado di fornire energia elettrica per circa un MW, utilizziamo materiali riciclati e scegliamo macchine con basse emissioni di CO2, come le ultime acquisite per il taglio laser e la saldatura. Forniamo, infine, soluzioni flat-pack per ottimizzare costi e volumi di spedizioni”.

Oltre ai 2 siti produttivi di Canzo, dove si svolgono le prime fasi di lavorazione, e di Albavilla, dove sono effettuate quelle finali, il Gruppo ETA si compone di un sito produttivo in Romania per quadri di piccole dimensioni e fuori standard; 3 filiali commerciali estere in Gran Bretagna, Francia e Polonia - che a breve diventeranno 4 grazie all’apertura di una nuova divisione negli Stati Uniti - e una capillare rete di vendita in tutta Italia e in oltre 40 Paesi nel mondo.

La produzione diversificata di ETA

Nello stabilimento di Canzo le linee produttive sono 2: la linea dedicata

alla lavorazione dell’acciaio inox, i cui prodotti sono gommati – viene cioè applicata una guarnizione poliuretanica per impedire agli elementi esterni di penetrare nel quadro - assemblati e imballati in quella sede, e la linea dove sono lavorati i pezzi in acciaio al carbonio poi trasportati nella sede di Albavilla per essere verniciati, gommati e assemblati. La spedizione di tutti i prodotti ETA avviene dalla sede di Albavilla, nata nel 1998 proprio con la funzione di polo logistico: qui sono infatti trasportati anche i componenti in acciaio inox finiti.

“In passato eravamo supportati da un terzista esterno che provvedeva alla verniciatura di una parte di materiale” - chiarisce Giovanni Desantis, responsabile del reparto di verniciatura. “Nel 2008 abbiamo deciso di internalizzare completamente il processo di verniciatura, creando un reparto ad hoc”. L’investimento fu fatto per supportare lo sviluppo aziendale, allora sicuramente sovradimensionato rispetto al volume d’affari, ma valutato nell’ottica di una prospettiva di crescita.

“Abbiamo quindi avviato un progetto di ristrutturazione del capannone

di Albavilla, prima adibito alle sole spedizioni, che ha previsto la realizzazione del nuovo reparto di verniciatura al secondo piano dello stabilimento. Al piano terra riceviamo pannelli con dimensioni massime pari a 3 x 2,5 m o scatolati pre-assemblati con profondità massima pari a 500 mm, tracciati tramite PLC lungo tutto il percorso produttivo, dall’area di carico da cui sono trasportati tramite ascensore al piano superiore fino alle 4 baie di scarico, a cui giungono tramite discensore dopo il passaggio in verniciatura. Una volta giunti al piano superiore sono distribuiti in base ai colori da applicare all’impianto di pretrattamento e di cataforesi, al forno di asciugatura, alle 3 cabine Wagner - di cui una monocolore e le altre 2 multicolore - e al forno di polimerizzazione. Il trasportatore birotaia che percorre i due piani dell’edificio, così come l’ascensore e il discensore che asservono le baie di carico e scarico, sono stati progettati da Futura Convogliatori Aerei di Robecco Pavese (Pavia) per un totale di 7 km con 250 bilancelle appese su telai della lunghezza di 3 m e in grado di supportare un peso massimo di 500 kg”.

Il trattamento E DUP - Double Layer Protection consiste nell’applicazione nella vasca di cataforesi di un primer in resina epossidica e della mano a finire con polveri poliesteri termoindurenti. La scelta di questo processo, introdotto per la prima volta nel settore degli armadi elettrici, è il risultato di diverse analisi e prove per trovare la soluzione ottimale. “Alla fine abbiamo optato per questo ciclo combinato perché, oltre a permetterci di ottenere un rivestimento allo stesso tempo estetico, performante e adeguato a una vasta gamma di ambienti e applicazioni, offre quella flessibilità che ci serviva per differenziare le nostre linee di prodotto. Nel caso di pezzi fuori misura che non possono essere immersi nella vasca di cataforesi, applichiamo manualmente in cabina un primer zincante a polvere e poi la mano a finire. Gli armadi ETA sono caratterizzati da un colore standard, l’ETA RAL7035 bucciato, ma siamo in grado di fornire l’intera gamma di colori RAL in base alle richieste dei clienti, che anche dal punto di vista delle tinte sono diventati più esigenti”.

Applicazione della tinta monocolore nella cabina installata da Wagner nel 2008 (a sinistra) e la cabina per l’applicazione delle tinte di diverso colore.

Per integrare la vasca di cataforesi nella linea di verniciatura, Silvi Srl di Lesmo (Monza Brianza) ha effettuato un revamping dell’impianto di pretrattamento preesistente costruito originariamente da Tecnofirma SpA di Monza nel 2008, introducendo 2 ulteriori stadi dopo quelli di sgrassaggio e risciacquo: la nebulizzazione nanotecnologica e il risciacquo con acqua demi. La vasca di cataforesi ha una portata pari a 45 m3 ed è dotata di 26 celle di dialisi tubolari anaforetiche. “La vasca lunga 7,5 m è stata studiata sin dal progetto originario di Tecnofirma Spa per ridurre il contenuto di vernice in rapporto alle dimensioni dei pezzi da verniciare – spiega Daniele Fumagalli, CEO di Silvi. “Inoltre, per contenere il livello costante e garantire la totale assenza di schiuma, la vasca è fornita di uno stramazzo. L’isolamento è stato realizzato con

rivestimento interno in lastra PVC con spessore di 3 mm”. Dopo l’immersione, i pezzi sono condotti nel tunnel di lavaggio UF in acciaio inox 316 a doppio passaggio anch’esso fornito da Silvi e, quindi, nel forno di asciugatura. “L’impianto di cataforesi è gestito da un PLC di controllo con tastiera e panello digitale interconnesso con il gestionale aziendale” – riferisce Fumagalli.

Il revamping del sistema applicativo

Le 3 cabine di verniciatura (2 per il cambio colore e una monotinta) sono state fornite nel 2008. “Abbiamo scelto da subito la dotazione applicativa di Wagner perché questa azienda è leader nella progettazione e installazione di questi prodotti ed è quindi un partner affidabile per questa delicata fase del processo produttivo, in grado di assicurarci quella qualità finale

del rivestimento che stavamo cercando” – afferma Turati. “Eseguiamo dai 10 ai 25 cambi colore al giorno in un turno di lavoro di 12 ore. Avevamo la necessità di aggiornare il sistema applicativo e il revamping eseguito nell’arco di un anno da Wagner, tra dicembre 2022 e lo stesso mese del 2023, ci ha permesso di migliorare ulteriormente le performance operative, risparmiando tempo per il lavaggio delle pistole e semplificando la gestione dell’applicazione da parte dell’operatore”.

“Abbiamo aggiornato le cabine in modo da consentire ad ETA un vero salto di qualità in termini operativi” –interviene Marco Spada di Wagner. “Tutte e 3 le cabine hanno le stesse caratteristiche: 18 (9+9) dosatori automatici con 2 manuali e un sistema di scansione che riconosce il pezzo in ingresso e attiva il sistema applicativo in base alle ricette preimpostate. Per revampare il sistema abbiamo sostituito i reciprocatori e gli erogatori e abbiamo integrato il nostro classico sistema SuperCenter EVO, la prima centrale polveri

studiata per essere in linea con i parametri Industry 4.0, in una delle due cabine multicolore e il nuovo sistema IPS nelle altre due cabine mono e multicolore. Quest’ultimo modello di centro polveri è dotato di una doppia alimentazione della polvere fresca, consente la preparazione della stessa mediante setaccio a ultrasuoni, vibrazione e fluidizzazione, oltre a presentare elementi di dosaggio preciso delle pistole. I sensori integrati di peso, portata, pressione e livello, nonché il cambio colore completamente automatico consentono un’elevata produttività ed efficienza economica”.

I vantaggi del nuovo sistema IPS

Ci spiega Marco Spada che i vantaggi del nuovo sistema sono notevoli rispetto ai dispositivi di alimentazione della polvere e gestione del cambio colore tradizionali: “Per le operazioni di verniciatura IPS rappresenta un concept rivoluzionario perché permette di pensare

alla fase applicativa con lo stesso approccio usato per una macchina utensile a elevata automazione: consente infatti di incrementare la produttività, mantenere standard qualitativi elevati, operare in modo semplice e diminuire costantemente i tempi di cambio colore. Oltre al notevole risparmio di polvere e alla maggiore semplicità di gestione, che abbiamo già elencato, un altro benefit è la maggiore uniformità del rivestimento grazie ai nuovi dosatori che applicano con precisione nel tempo circa 80 g di vernice media al minuto e, grazie alla ridotta quantità di polvere erogata e alle basse velocità di scorrimento nelle tubazioni, permettono interventi di manutenzione solo una volta all’anno. Questi erogatori sono dotati di un sistema di dosaggio avanzato in grado di dosare in modo accurato e preciso il prodotto, che è poi l’aspetto che ne determina il risparmio. Infine, la tecnologia SFT (Smart Feeding Technology) garantisce un’alimentazione costante della polvere anche in caso di elevate portate per un lungo intervallo

L’ingresso nel forno di polimerizzazione.

di tempo”. “Il nuovo sistema di gestione – sottolinea Desantis - oltre a permettere un’applicazione uniforme del nostro spessore standard di 80 micron, è in grado di garantire ottime performance anche quando dobbiamo trattare armadi che sono destinati all’esposizione in condizioni ambientali severe come quelle marine, per cui è richiesto uno spessore maggiore – che può arrivare anche al doppio dello standard. Inoltre, l’operatore può facilmente impostare il passo del trasportatore da un minimo di 1,8 ad un massimo di 3 m/min: questo rappresenta un enorme vantaggio perché, dato che le 3 cabine lavorano contemporaneamente, potrebbe succedere di congestionare il buffer di accumulo prima dell’ingresso dei pezzi nel forno di polimerizzazione. Per evitarlo, grazie a questo nuovo sistema possiamo ridurre la velocità al

Il discensore aggancia le bilancelle con i pezzi per il trasporto al piano inferiore.

minimo, riducendo al contempo la portata della polvere, e prolungare i tempi applicativi in modo da gestire in modo appropriato gli spostamenti dei componenti. Oggi, dopo il revamping del sistema applicativo con le più recenti tecnologie Wagner, gli unici errori che possiamo riscontrare sono quelli relativi alla programmazione del ciclo”.

La fase finale del ciclo di verniciatura

Dopo l’applicazione delle polveri, i componenti sono condotti al forno di polimerizzazione progettato e realizzato da Tecnofirma di Monza, in cui vengono prima pre-polimerizzati grazie a pannelli IR utilizzati per fissare la polvere in modo da evitare la contaminazione tra un pezzo e l’altro, e poi polimerizzati a 180 °C per un totale di circa 18 min. Un ciclo

di verniciatura standard in ETA dura circa 4 ore per una media di 400 bilancelle al giorno, incluso lo scarico al piano terra. “Futura ci ha dotati anche di una linea bypass con cui possiamo anticipare il trattamento di pezzi con priorità assoluta. In questo caso il ciclo dura circa 2 ore. Abbiamo infine studiato un layout del trasportatore funzionale alle nostre esigenze: se l’area di carico è una sola, le aree di scarico sono 4, una per ogni tipologia diversa di prodotti trattati: una zona in cui sono scaricati gli scatolati, una per gli accessori e 2 zone di scarico per i pannelli, distribuiti in base alle dimensioni per agevolare le operazioni di montaggio e gommatura, in modo che il pezzo sia condotto esattamente dove l’operatore deve eseguire l’operazione successiva”.

L’innovazione che passa attraverso la sperimentazione È raro trovare un’altra impresa che abbia sperimentato soluzioni tecnologiche innovative con la stessa frequenza di ETA. “Siamo stati la prima azienda del settore a installare un impianto di saldatura laser e la prima a livello mondiale a sperimentare il trattamento E DUP ispirato al processo di verniciatura automotive, proprio perché i nostri committenti ci richiedono finiture premium come quelle delle auto, nonché tra le prime aziende italiane a introdurre il nuovo sistema IPS per la gestione delle polveri sviluppato da Wagner, quando abbiamo aggiornato le nostre cabine” – rileva Antonio Turati. “Abbiamo recentemente installato ad Albavilla un impianto completamente automatizzato per la lavorazione della lamiera in grado di leggere il disegno, attivare le operazioni meccaniche necessarie e produrre un pezzo scatolato finito, una vera novità per il nostro settore e un investimento importante per la nostra azienda. Per noi stare al passo con lo sviluppo tecnologico è fondamentale per soddisfare i nostri clienti: anche per questo motivo dal 2017 ci avvaliamo del contributo di ETA Next, che non è un semplice ufficio R&D, ma un laboratorio di idee dove progettare prodotti e

soluzioni e sviluppare e valorizzare i progetti impiantistici dei nostri committenti”.