Ibér ica

¿Alguna vez ha imaginado una superficie metálica pero cree que es demasiado cara, pesada y poco sostenible? Vuelva a imaginarlo. Con la gama de recubrimientos en polvo Interpon D Natural Metals, puede crear el aspecto y la calidad del cobre, níquel, plata y otros metales con todas las ventajas en comparación con los reales: son rentables, el producto es más fácil de manejar y las superficies tienen una garantía integral de 25 años, cuando las recubre un aplicador homologado.

Con soluciones innovadoras apreciadas por arquitectos de todo el mundo que su-peran los límites de lo posible, su imaginación empieza con nuestro acabado

10 HECHOS DESTACADOS DEL MES DESTAQUES DO MÊS

La nueva estrategia de Eisenmann: amplia cartera tecnológica, soluciones personalizadas y presencia internacional

A nova estratégia da Eisenmann: amplo portfólio tecnológico, soluções personalizadas e presença internacional

18 HECHOS DESTACADOS DEL MES DESTAQUES DO MÊS

Walther Trowal se expande en México

A Walther Trowal se expande no México

22 CASOS DE ÉXITO CASOS DE SUCESSO

Nueva vida a la histórica Vespa 50 italiana: estudio de caso en ALIT Service PT

Nova vida à histórica Vespa 50 italiana: estudo de caso na ALIT Service PT

26 HECHOS DESTACADOS DEL MES DESTAQUES DO MÊS

Defil Srl: innovación en el sector de la filtración industrial

Defil Srl: inovação no setor da filtração industrial

32 APUESTA POR LA TECNOLOGÍA

FOCO NA TECNOLOGIA

Fidelizar a un único proveedor capaz de acompañarte a lo largo de toda la trayectoria de la empresa: la experiencia de Tecnoven Fidelizar um fornecedor capaz de acompanhá-lo durante todo o percurso da empresa: a experiência da Tecnoven

ALIT Service Lda Carregado - Portugal Estrada Nacional, 3, km 1 - 2581-491

42 HECHOS DESTACADOS DEL MES

DESTAQUES DO MÊS

Plasmatreat Iberia amplía su equipo comercial, reforzando así su amplia experiencia en tecnología Openair-Plasma®

A Plasmatreat Iberia aumenta a equipe de vendas e oferece ampla experiência em tecnologia Openair-Plasma®

FOCO NA TECNOLOGIA

Superando desafíos técnicos: cómo el insourcing de Mobercas ha mejorado la calidad final de las camillas

Superar os desafios técnicos: como a internalização na Mobercas melhorou a qualidade final das mesas cirúrgicas

54 HECHOS DESTACADOS DEL MES DESTAQUES DO MÊS

Los 50 años de presencia de Dürr Systems Spain en el mercado automovilístico ibérico, desde sus orígenes hasta futuros proyectos

Os 50 anos da presença da Dürr Systems Spain no mercado automobilístico ibérico, das suas origens até os projetos futuros

60

FOCO NA TECNOLOGIA

En Demo Serbatoi, la continuidad productiva está garantizada por la visión de futuro del fabricante de pinturas

Na Demo Serbatoi, a continuidade da produção é garantida pela visão de futuro do fabricante de tintas

68

LAVAGEM, POLIMENTO E VIBROACABAMENTO

La innovadora solución APM de Ecoclean garantiza la efectividad de la limpieza a través de ultrasonidos

A solução inovadora APM, da Ecoclean, garante a eficácia de limpeza do megassom

73 DONDE ESTUVIMOS ÓNDE ESTIVEMOS

74 CITAS DEL SECTOR CONHEÇA O SETOR

N oviembre /N ovembro

D uplica tu eficiencia !

Este sistema equipado con la nueva bomba All in One y la central de polvo de doble depósito DualSpeeder, permite el manejo y la preparación de dos colores de forma independiente posibilitando cambios de color ultra rápidos o incluso la posibilidad de trabajar en paralelo con ambos depósitos a la vez.

gemapowdercoating.com

Son pocos los fenómenos naturales que sean tan democráticos y transversales como la corrosión. Pensándolo bien, los únicos que se me ocurren son los asociados con el decaimiento, como la enfermedad y la muerte. Esto se debe a que la corrosión es, por su naturaleza, un fenómeno de decaimiento, de degradación del material. Un fenómeno imparable que tiende a devolver a los metales a su estado original. Puesto que se trata de un fenómeno natural, la corrosión no puede eliminarse por completo, solo puede controlarse, acotarse o prevenirse. Su impacto en la industria y la vida civil es tan grande que las estimaciones de diferentes fuentes oscilan entre el 2% y el 6% del PIB de las mayores potencias mundiales.

La corrosión contribuye a la contaminación ambiental, es peligrosa para la salud humana y responde a lógicas contrarias a las de la sostenibilidad, ya que destruye en lugar de conservar.

El papel de la durabilidad de un producto se ha vuelto tan importante (especialmente a la luz del cambio climático y del aumento de la contaminación que someten a los recubrimientos a un estrés cada vez mayor, reduciendo así su vida útil) que la resistencia a la corrosión es la principal característica demandada actualmente a un sistema de pintura en la industria en general.

Para que se produzca corrosión, se requieren tres elementos: un electrolito (agua), un receptor de electrones (aire) y un metal expuesto a ellos. Para prevenir o ralentizar este fenómeno, se debe eliminar una de estas tres condiciones, y ese es el papel que desempeña cualquier sistema de pintura o recubrimiento: actuar como barrera entre el sustrato (metal) y el agua y el aire. Ya sea cataforesis, pinturas líquidas o en polvo, aplicadas en una o más capas, estos recubrimientos orgánicos protegen el metal de la degradación en mayor o menor medida y con una durabilidad variable.

La tendencia al aumento de la demanda de resistencia a la corrosión es, junto con la demanda de sostenibilidad, el principal motor de desarrollo en la industria de la pintura industrial. El sistema de recubrimiento que incluye cataforesis de fondo + ciclo de pintura de acabo superficial en polvo o líquido es una de las soluciones, la más efectiva, para garantizar la máxima durabilidad de un producto manufacturado. Por esta razón, la cataforesis está ganando terreno en nuevos sectores, saliendo del ámbito restringido de la industria del automóvil y de sus componentes. Para responder a las demandas de durabilidad y resistencia de los recubrimientos, es imprescindible para quienes trabajan en el sector de la pintura contar con líneas y procesos de pintura y recubrimiento actualizados a las últimas tecnologías, ultracontrolados y trazados, para garantizar no solo la durabilidad sino también su consistencia en todos los lotes.

Prevenir la corrosión no solo ahorra dinero, sino que también protege la salud humana y el entorno, convirtiéndose en una de las mejores formas de sostenibilidad.

Con el deseo de que la evolución de los mercados y la industria en el próximo año permita a las empresas seguir innovando a tal fin, ¡aprovecho la ocasión para desear a todos nuestros lectores unas felices fiestas!

Poucos fenômenos naturais são tão democráticos e transversais, quanto a corrosão. Pensando bem, os únicos que me vêm em mente são aqueles que têm a ver com decomposição, ou seja, a doença e a morte.

Isto ocorre porque a corrosão é, em si, um fenômeno de decomposição, de deterioração do material. Um fenômeno incontrolável, que procura retornar os metais ao seu estado original.

Sendo um fenômeno natural, a corrosão não pode ser completamente eliminada, mas apenas controlada, limitada ou prevenida. O seu impacto na indústria e na vida civil é tão grande que estimativas de diferentes fontes o fazem oscilar entre 2% e 6% do PIB das principais nações do mundo.

A corrosão contribui para a poluição ambiental, é perigosa para a saúde humana, segue lógicas contrárias às da sustentabilidade, porque destrói e não conserva.

O papel da durabilidade de um produto tornou-se tão importante (também à luz das mudanças climáticas e da crescente taxa de poluição, que submetem os revestimentos a tensões cada vez maiores, limitando assim a sua vida útil) que, hoje, a resistência à corrosão é a principal função exigida para um sistema de pintura na indústria geral.

Para que a corrosão ocorra, são necessários três elementos: um eletrólito (água), um receptor de elétrons (ar) e um metal exposto a eles. Para prevenir ou desacelerar este fenômeno é necessário eliminar uma destas três condições, e é precisamente este o papel de qualquer sistema de pintura ou revestimento: funcionar como barreira entre o substrato (metal) e a água e o ar. Quer se trate de cataforese, de tintas líquidas ou em pó, aplicadas em uma ou mais camadas, estes revestimentos orgânicos protegem, em diversos graus e com diferentes durações, o metal da deterioração.

A tendência para a necessidade de resistência à corrosão cada vez maior é, juntamente com a necessidade de sustentabilidade, o principal motor de desenvolvimento do setor da pintura industrial. O sistema de pintura que usa cataforese de base + ciclo de acabamento em pó ou líquido, é uma das soluções (a mais eficaz) para garantir a máxima durabilidade de um produto. Por isso, a cataforese está ganhando terreno em novos setores, saindo da torre de marfim do setor automotivo e de componentes.

Alessia Venturi Redator Chefe Director

Para responder às exigências de durabilidade e resistência dos revestimentos, é imprescindível para quem trabalha no setor da pintura ter linhas e processos de pintura atualizados com as mais modernas tecnologias, hipercontrolados e monitorados, para garantir não só durabilidade, mas também a sua constância de lote para lote.

Prevenir a corrosão economiza dinheiro, preserva a saúde humana e ambiental e é uma das formas mais elevadas de sustentabilidade.

Com a esperança de que o andamento dos mercados e da indústria no novo ano permita que as empresas continuem a inovar neste sentido, aproveito a ocasião para desejar a todos os nossos leitores Boas Festas!

Stellantis encargó a Dürr la construcción de la nueva planta de pintura para vehículos eléctricos, con un enfoque en alta calidad, respeto al medio ambiente y ahorro energético.

La nueva planta de Stellantis en Kenitra, en el noroeste de Marruecos, pretende ser un modelo de optimización energética y, al mismo tiempo, aumentar significativamente la capacidad de producción de la empresa de vehículos eléctricos de batería y modelos híbridos de las marcas Peugeot, Citroën y Fiat. El nuevo diseño de la planta de pintura puede procesar 30 carrocerías por hora, un ritmo idéntico al de la primera planta en Kenitra, que Dürr construyó en 2019. Stellantis optó por el proceso de inmersión rotacional RoDip® patentado por Dürr para el pretratamiento y la cataforesis. Este método innovador hace girar las carrocerías alrededor de su eje, lo que proporciona una protección excepcional contra la corrosión, ya que las curvas de inmersión se pueden adaptar individualmente a diferentes tipos de carrocerías. De esta manera se optimiza el proceso de inmersión, inundación y drenaje. RoDip® consume mucha menos agua, menos productos químicos y menos energía térmica que otras soluciones técnicas, ya que el sistema de transporte elimina la necesidad de entradas y salidas inclinadas, dentro y fuera del tanque. Esto reduce el tamaño del tanque de inmersión hasta seis metros. También se logra un menor consumo de energía y uso de materiales, por lo que se reducen los costos operativos por unidad.

Dürr constrói uma linha de pintura com eficiência

A Stellantis encomendou à Dürr a construção da nova planta de pintura para veículos elétricos, com foco em alta qualidade, respeito ao meio ambiente e economia de energia.

Anova planta da Stellantis em Kenitra, no noroeste do Marrocos, pretende ser um modelo de otimização de energia e, ao mesmo tempo, aumentar de forma significativa a capacidade de produção de veículos alimentados por baterias e modelos híbridos da empresa, para as marcas Peugeot, Citroën e Fiat. A nova linha de pintura recém-projetada pode trabalhar com 30 carrocerias por hora, um número idêntico ao da primeira planta de Kenitra, que a Dürr construiu em 2019. A Stellantis optou pelo processo de imersão rotacional RoDip® patenteado pela Dürr para pré-tratamento e eletrodeposição catódica. Este método inovador gira as carrocerias em torno do seu eixo, oferecendo excepcional proteção contra corrosão, já que as curvas de mergulho podem ser adaptadas individualmente para diferentes tipos de carrocerias, otimizando o processo de imersão, inundação e drenagem. O processo RoDip® consome menos água, produtos químicos e energia térmica do que outras soluções técnicas, já que o sistema de transporte elimina a necessidade de entradas e saídas inclinadas para dentro e para fora do tanque. Isso reduz o tamanho do tanque de imersão para até seis metros. Também se obtém um menor consumo de energia e uso de materiais, reduzindo assim os custos operacionais por unidade.

El proceso RoDip® consume menor cantidad de agua, menos productos químicos y menos energía térmica en comparación a otras soluciones técnicas, ya que el sistema de transporte no requiere entradas y salidas inclinadas dentro y fuera del tanque.

O processo RoDip® consome menos água, produtos químicos e energia térmica que outras soluções técnicas,já que o sistema de transporte não requer entradas e saídas inclinadas para dentro e para fora do tanque.

El horno eléctrico EcoInCure reduce las emisiones de carbono de la planta de pintura en un 40% en comparación con la versión de gas, lo que reduce significativamente la huella de carbono.

Además de la cataforesis, el Grupo Stellantis presentará el horno eléctrico EcoInCure, que cuenta con una innovadora conducción del flujo de aire que calienta y enfría las carrocerías de manera uniforme de adentro hacia afuera. Este diseño único reduce las tensiones termoestructurales y disminuye el tiempo de calentamiento de la carrocería hasta en un 30%. La última generación de EcoInCure en la planta de Kenitra hace posible la independencia de los combustibles fósiles al funcionar con electricidad verde, con un enfoque respetuoso con el medio ambiente. En comparación con su homólogo de gas, el EcoInCure eléctrico reduce las emisiones de carbono de la planta de pintura en un 40%, lo que reduce significativamente la huella de carbono. Stellantis también está mejorando la eficiencia al adoptar la tecnología húmedo sobre húmedo, que permite ahorrar tiempo y energía. El extenso proceso, que incluye pintura a dos tonos en tres estaciones de pintura exterior, utiliza robots y tecnología de aplicación de las plantas italianas existentes. Estos robots están equipados con aplicadores EcoBell2 para integrarse perfectamente con los equipos existentes. Además, se transportan equipos técnicos, como unidades de suministro de aire, calentadores y cintas transportadoras desde Europa a Marruecos para su reutilización. Reutilizar la tecnología de producción obtenida de otras plantas es un enfoque sostenible que maximiza los recursos. Además, la reutilización es un elemento adecuado para construir una planta de pintura dentro de las desafiantes limitaciones de tiempo y de los costos, todo ello sin comprometer la calidad y el rendimiento del recubrimiento.

Para más información: www.durr.com

Um EcoInCure elétrico reduz emissões de carbono da linha de pintura em até 40%, em comparação com a versão a gás, reduzindo de forma significativa a pegada de carbono.

Além da eletroforese, o Grupo Stellantis inaugurará o forno elétrico EcoInCure, que conta com uma condução inovadora do fluxo de ar que aquece e resfria as carrocerias automotivas de modo uniforme, de dentro para fora. Este design exclusivo reduz as tensões termoestruturais e abaixa o tempo de aquecimento da carroceria automotiva em até 30%. A última geração do EcoInCure na planta de Kenitra torna possível a independência de combustível fóssil, pela operação com eletricidade verde para uma abordagem ecológica. Em comparação com sistemas a gás, o EcoInCure elétrico reduz as emissões de carbono da linha de pintura em até 40%, reduzindo a pegada de carbono de forma significativa.

A Stellantis também está melhorando a eficiência, pela adoção de tecnologia úmido sobre úmido, poupando tempo e energia. O extenso processo, que inclui pintura em dois tons em três estações de pintura externa, utiliza robôs e tecnologia de aplicação de plantas italianas existentes. Esses robôs estão equipados com os aplicadores EcoBell2 para se integrarem perfeitamente ao equipamento atual. Além disso, o equipamento técnico, como unidades de alimentação de ar, aquecedores e esteiras, estão sendo transportados da Europa para o Marrocos para reutilização. A readaptação da tecnologia de produção de outras plantas é uma abordagem sustentável que maximiza recursos. Além disso, a readaptação é um elemento apropriado para a construção de uma linha de pintura com limitações desafiadoras de tempo e custo, tudo sem comprometer a qualidade e o desempenho do revestimento.

Para mais informações: www.durr.com

la durabilidad de los recubrimientos en polvo de bajo consumo energético con la nueva gama Interpon

AkzoNobel refuerza su compromiso de reducir el carbono con una gama superduradera de recubrimientos en polvo de baja energía.

Los clientes del sector de la arquitectura ya pueden beneficiarse de un recubrimiento en polvo superdurable de bajo curado desarrollado por AkzoNobel, que ayuda a proteger las superficies de los edificios en los entornos más adversos. Tras haber lanzado una opción de durabilidad estándar en 2023, la nueva gama Interpon D2525 Low-E se ha diseñado específicamente para soportar las condiciones de lugares más extremos y difíciles. Respaldada por una Declaración Ambiental de Producto (EPD), también puede mejorar la longevidad en ambientes con condiciones estándar. Gracias a una tecnología pionera en el sector, implantada por la empresa en la opción de durabilidad estándar el año pasado, la nueva gama puede curarse a temperaturas de hasta 150°C, sin dejar

A AkzoNobel aumenta o seu esforço para reduzir a sua pegada de carbono, com uma linha de tintas em pó superduráveis e com baixo consumo de energia.

Os clientes do setor de arquitetura agora podem contar com um revestimento em pó superdurável a baixa temperatura de polimerização, criado pela AkzoNobel, que ajuda a proteger as superfícies dos edifícios até mesmo nos ambientes mais adversos. Após o lançamento da versão com durabilidade padrão em 2023, a nova linha Interpon D2525 Low-E foi projetada especificamente para resistir nas condições ambientais mais extremas. Acompanhada por uma Declaração Ambiental de Produto (EPD), ajuda a melhorar a longevidade também em ambientes padrão.

Utilizando a tecnologia pioneira introduzida pela AkzoNobel quando lançou a versão standard no ano passado, a nova linha pode ser polimerizada a temperaturas de até 150°C, mantendo os elevados níveis

de ofrecer los niveles de calidad y prestaciones exigidos por los clientes del sector de la edificación y construcción.

“Esta reciente innovación refleja nuestro compromiso de escuchar a los clientes y ofrecerles una gama que combina varias ventajas -como una mayor durabilidad y un menor curado-, pero sin comprometer la estética”, afirma Bob Dirks, Global Segment Manager de Arquitectura de la división Powder Coatings de AkzoNobel. “También apoya la necesidad de una responsabilidad colectiva hacia un futuro más sostenible y pone de relieve nuestro compromiso con la sostenibilidad en toda la cadena de valor.” Interpon D2525 Low-E puede curarse a una temperatura más baja (150°C en comparación con una temperatura de curado estándar de entre 180°C y 200°C) -reduciendo el consumo energético hasta en un 20%- o puede curarse hasta un 25% más rápido que los recubrimientos en polvo convencionales, lo que permite recubrir más productos en menos tiempo y mejorar la eficiencia de la línea de recubrimiento. Además de ayudar a los clientes a reducir sus emisiones de carbono, ayudará a AkzoNobel a alcanzar su propio objetivo de reducir las emisiones de carbono en toda la cadena de valor en un 50% para 2030.

Es ideal para cualquier superficie metálica arquitectónica o industrial, tanto exterior como interior, como fachadas, ventanas, pérgolas, vallas, barandillas, mobiliario metálico de oficina y puertas. Entre sus principales características se incluyen los excelentes niveles de durabilidad para proteger la integridad del color y las prestaciones.

Los clientes de Interpon también pueden recibir ayuda para calcular los beneficios del uso de sus productos Low-E, en cuanto a ahorro de energía y carbono o aumento de la productividad.

Los recubrimientos en polvo para arquitectura de la empresa figuran en algunos de los edificios más famosos del mundo, como The Shard y la Abadía de Westminster en Londres, el Estadio Nacional (Birds Nest) en Pekín (China) y La Sagrada Familia en Barcelona (España).

Para más información: www.interpon.com/es

de qualidade e desempenho exigidos pelos clientes no setor da edificação e construção civil. “Esta última inovação confirma a nossa disposição para ouvir o cliente e oferecer a eles novas vantagens – como maior durabilidade e a polimerização a baixa temperatura – sem prejudicar a estética”, diz Bob Dirks, gerente do segmento global de arquitetura da divisão de revestimentos em pó da AkzoNobel. “Apoia também a necessidade de uma responsabilidade coletiva rumo a um futuro mais sustentável e ressalta o nosso compromisso com a sustentabilidade em toda a cadeia de valor.”

A Interpon D2525 Low-E pode ser polimerizada em temperatura mais baixa (150°C, em comparação com a temperatura padrão de 180°C a 200°C) para reduzir o consumo de energia em até 20%, ou pode ser polimerizada até 25% mais rápido do que as tintas convencionais, permitindo revestir mais produtos em menos tempo e melhorar a eficiência da linha de revestimento.

Além de colaborar com os clientes na redução das emissões de carbono, irá ajudar a AkzoNobel a atingir o seu objetivo de reduzir as emissões de carbono em 50% em toda a cadeia de valor, até 2030.

É ideal para qualquer superfície metálica arquitetônica ou industrial, tanto externa quanto interna, como fachadas, janelas, pérgolas, cercas, grades, móveis metálicos de escritório e portas.

Uma das suas principais características são os excelentes níveis de durabilidade, tanto no desempenho quanto na integridade da cor. Os clientes Interpon também podem pedir assistência para o cálculo dos benefícios decorrentes do uso de produtos Low-E, em termos de economia de energia, emissões de carbono ou aumento da produtividade.

As tintas em pó para arquitetura da empresa estão presentes em alguns dos edifícios mais famosos do mundo, dos quais o The Shard e a Abadia de Westminster em Londres, Reino Unido, o estádio Bird’s Nest em Pequim, China, e a Sagrada Família em Barcelona, Espanha.

Para mais informações: www.interpon.com/gl/en

Ingeniería especializada en el suministro de instalaciones para el tratamiento y pintado de superficies

LÍNEAS DE PINTURA EN POLVO

ROBOTS DE PINTURA CON AUTOAPRENDIZAJE

SISTEMAS PARA EL TRATAMIENTO DE EMISIONES COVs

La nueva herramienta spectro2go XS de BYK simplifica aún más el control de calidad del color en piezas pequeñas.

BYK Instruments ha mejorado su cartera de espectrofotómetros portátiles con el lanzamiento del spectro2go XS.

Lanzado en 2018, el spectro2guide fue una novedad en el mercado por varios aspectos, desde su diseño vertical, cuya forma sigue su función, asegurando que la gran pantalla táctil esté siempre visible, hasta la combinación de tres principios de medición en uno: color, brillo y fluorescencia.

En 2020 y 2021, se presentó el spectro2guide PRO, con una mayor precisión para la medición exacta del negro más profundo, y el spectro2go, que marcó el ingreso a la familia spectro2. Ahora, el spectro2go XS, con una apertura de medición reducida (Φ 5 mm) para el control de calidad del color en piezas pequeñas, completa esta familia. Todos los modelos comparten un menú intuitivo basado en iconos y una cámara integrada que muestra una vista previa en tiempo real del punto de medición para garantizar un posicionamiento preciso, incluso en las muestras más pequeñas. Además, el spectro2go XS utiliza la innovadora tecnología LED de alto rendimiento como fuente de luz, que, gracias a su rendimiento, estabilidad a corto y largo plazo, temperatura e iluminación homogénea del punto de medición, ofrece una excelente precisión y una gran concordancia entre instrumentos, con un dE94 <0,11.

Para más información: www.byk.com

Com o novo instrumento spectro 2go XS, da BYK, fica ainda mais fácil verificar a qualidade da cor em pequenos componentes.

ABYK Instruments aumentou seu portfólio de espectrofotômetros portáteis com o lançamento do spectro2go XS. Introduzido pela primeira vez em 2018, o spectro2guide foi uma inovação de mercado em vários aspectos; desde a estrutura vertical em que a forma segue a função – garantindo que a grande tela touchscreen esteja sempre visível – até a combinação de três princípios de medição em um: cor, brilho e fluorescência.

Em 2020 e 2021 foram apresentados o spectro2guide PRO, com maior precisão em medições de preto profundo, e o spectro2go, que marcou a entrada na família spectro2. Agora, com uma abertura de medição reduzida (Φ 5 mm), o espectro2go XS, para controle da qualidade de cor de tintas e revestimentos aplicados em componentes muito pequenos, completa a família. Todos os modelos compartilham um menu intuitivo, baseado em ícones, e uma câmera fotográfica integrada que fornece uma visualização em tempo real do ponto de medição, garantindo um posicionamento preciso até mesmo nas menores amostras. Além disso, o instrumento spectro2go XS usa uma tecnologia inovadora LED de alto desempenho como fonte de luz, que, graças ao seu desempenho, estabilidade a curto e longo prazo, controle de temperatura e iluminação homogênea do ponto de medição, resulta em excelente precisão e ótima concordância entre instrumentos, com um dE94 <0,11.

Para mais informações: www.byk.com

La planta de Arkema en Sant Celoni (España) ha obtenido la certificación ISCC+ para sus resinas sostenibles de recubrimientos en polvo, promoviendo así la innovación ambiental.

Arkema, proveedor de materias primas para pinturas, ha obtenido la certificación ISCC+ para su planta de producción de resinas para recubrimientos en polvo de Sant Celoni (España): ha ampliado su gama de soluciones para el balance de masas con resinas en polvo de poliéster bio-atribuidas hasta un 40% y ha logrado una reducción de la huella de carbono del producto de hasta un 25%.

La planta española alberga una línea de producción de resinas de poliéster y un laboratorio de investigación y desarrollo de vanguardia dedicado a mejorar la sostenibilidad y el rendimiento de los materiales de recubrimiento en polvo. Arkema considera el mercado de las pinturas en polvo como una área de crecimiento estratégica debido a la sostenibilidad de estas aplicaciones: ausencia de disolventes, mínima generación de residuos y bajo consumo energético.

“El mercado internacional de las pinturas en polvo sigue experimentando un fuerte crecimiento, impulsado por los megatendencias de los mercados finales y la sostenibilidad inherente de la tecnología. Arkema está comprometida a apoyar a sus clientes en todo el mundo con los materiales necesarios para descarbonizar aún más sus ofertas y garantizar el logro de sus objetivos de sostenibilidad”, declaró Neil Tariq, Director Global de Negocios de Resinas para Recubrimientos de Arkema. La certificación ISCC+ permite a Arkema ofrecer un portafolio de pinturas de balance de biomasa, incluidas resinas líquidas y en polvo a base de agua y UV/EB, para su uso en diversos sectores, incluyendo la nueva movilidad o el entorno industrial descarbonizado. Además, el sitio también produce resinas líquidas avanzadas a base de poliéster que ahora pueden alcanzar un contenido de bio-atributos de hasta el 25% y una reducción del PCF de hasta el 20% para apoyar la descarbonización de aplicaciones industriales clave, como las pinturas para bobinas y embalajes. Arkema sigue invirtiendo en tecnologías para pinturas en polvo, tanto que recientemente anunció un nuevo proceso de producción que integra hasta un 40% de contenido reciclado postconsumo de productos de embalaje al final de su vida útil en resinas para pinturas en polvo.

Para más información: www.arkema.com

certificação ISCC+ para sua fábrica espanhola de resinas para tintas em pó

A fábrica da Arkema, de Sant Celoni, na Espanha, recebeu a certificação ISCC+ pelas suas resinas para tintas em pó sustentáveis, estimulando assim a inovação ambiental.

AArkema, fornecedor de matérias-primas para tintas, recebeu a certificação ISCC+ para sua fábrica de resinas para tintas em pó, situada em Sant Celoni, na Espanha: de fato, ela expandiu a sua gama de soluções de balanço de massa com até 40% de resinas de poliéster em pó bioatribuídas, alcançando uma redução de até 25% na pegada de carbono do produto.

A fábrica espanhola possui uma linha de produção de resinas de poliéster e um laboratório de P&D de última geração, dedicado a melhorar a sustentabilidade e o desempenho dos materiais de revestimento em pó. Na verdade, a Arkema considera o mercado de revestimentos em pó como um setor de crescimento estratégico graças à sustentabilidade inerente dessas aplicações: ausência de solventes, produção mínima de resíduos e baixo consumo de energia. “O mercado internacional de tintas em pó continua a apresentar um forte crescimento, impulsionado pelas megatendências do mercado final e pela sustentabilidade intrínseca da tecnologia. A Arkema está empenhada em fornecer aos seus clientes no mundo inteiro, os materiais necessários para acelerar a descarbonização de seus produtos e garantir que atinjam suas metas de sustentabilidade”, disse Neil Tariq, diretor comercial global de resinas de revestimento, da Arkema. Com a certificação ISCC+, a Arkema pode oferecer um portfólio completo de soluções de revestimento de balanço de biomassa, inclusive resinas líquidas e em pó à base de água e UV/EB, para uso em vários setores, dos quais a nova mobilidade e o ambiente industrial descarbonizado. Além disso, a fábrica também produz resinas líquidas avançadas à base de poliéster, que agora podem atingir até 25% de conteúdo bioatribuído e até 20% de redução de PCF, para apoiar a descarbonização de aplicações industriais chave, como revestimentos de bobinas e embalagens. A Arkema continua investindo em tecnologias para revestimentos em pó, a ponto de anunciar recentemente um novo processo de fabricação, que integra até 40% de conteúdo reciclado pósconsumo de produtos de embalagem em fim de vida, nas resinas para tintas em pó.

Para mais informações: www.arkema.com

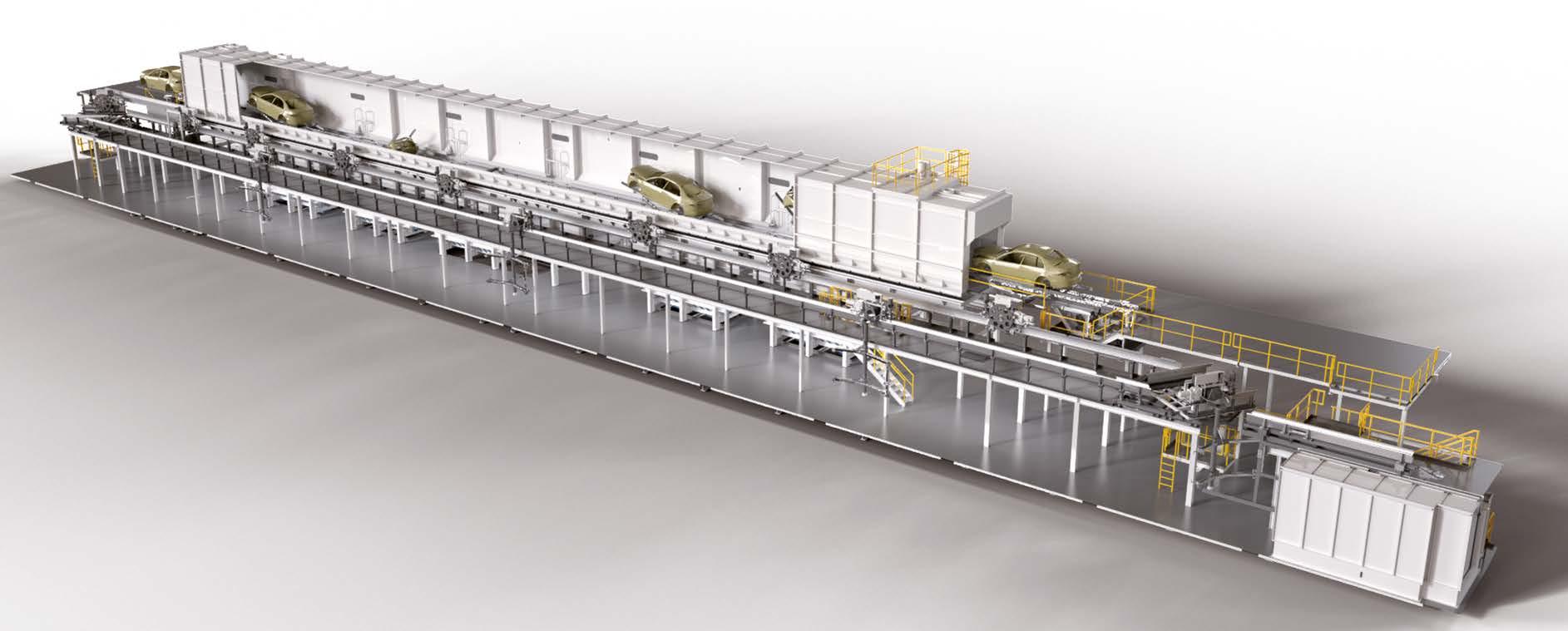

De una entrevista con Matthias Haarer director general de Eisenmann GmbH – Böblingen, Alemania

Alessia Venturi, directora general de las revistas ipcm®, ha entrevistado a Matthias Haarer, director general de Eisenmann GmbH, una empresa que siempre ha sido sinónimo de soluciones eficientes, personalizadas y de alta calidad en el sector del recubrimiento industrial de superficies.

Eisenmann es una empresa en rápido crecimiento.

Desde su creación en octubre de 2020, el número de empleados en la sede central de Böblingen (Alemania) ha aumentado de 100 a 185. Además, cuenta con 40 empleados en sus sucursales de Puebla (México) y Carolina del Sur (Estados Unidos). En su sede central en Böblingen, la compañía agrupa todas sus competencias clave: investigación y desarrollo, producción, control de calidad, asistencia y ventas. Eisenmann también gestiona un centro técnico de 8000 m2 para el preensamblaje, la logística, el almacenamiento de piezas de recambio y la investigación y desarrollo. A través de socios comerciales (licenciatarios) en China, India, España, Italia y de sus propias sucursales en Turquía y Arabia Saudita, la empresa alemana mantiene relaciones comerciales fiables en estos mercados. Eisenmann GmbH espera alcanzar un rendimiento operativo global de más de 100 millones de euros en 2024 con su amplia cartera de productos y una base de clientes en diversos segmentos industriales como el sector de la automoción (históricamente el principal negocio de la compañía) y llantas de aleación, maquinaria agrícola y de construcción, y de la industria en general por lo que se refiere al recubrimiento superficial de metales y plásticos con técnicas de aplicación por inmersión, polvos y líquidos.

Sr. Haarer, ¿puede ofrecer a nuestros lectores una visión general de Eisenmann GmbH?

«Eisenmann GmbH, fundada en 2020, se centra en el desarrollo continuo y exitoso de su unidad de negocio Paint & Assembly Systems, con más de 1000 patentes que cubren todos los productos clave, como E-Shuttle 200 & 300, Vario-Shuttle XL, Vario-Loc, Vario-Mover (AGV), E-Cube y más de 2000 instalaciones para el recubrimiento superficial montadas en todo el mundo, de las cuales unas 90 pertenecen al sector de las llantas de aleación, un campo en el que Eisenmann fue pionero».

¿Qué representa actualmente Eisenmann?

«La marca Eisenmann representa soluciones personalizadas, eficientes y de alta calidad en el sector del recubrimiento industrial. Ofrecemos, a escala global, una amplia y probada cartera de instalaciones de recubrimiento superficial para las

industrias del metal, automóvil y llantas de aleación, incluyendo la tecnología de transporte para el ensamblaje final. Con más de 2000 instalaciones para el recubrimiento superficial montadas en todo el mundo, significa que se han tratado en el área PT-ED más de 60 millones de carrocerías con tecnologías patentadas por Eisenmann, como los sistemas de transporte de pintura por inmersión de la serie E-Shuttle o el sistema de inmersión rotativa VarioShuttle XL para cargas útiles mayores. Gracias a nuestra nueva estrategia de negocio, podemos proporcionar a nuestros clientes de todo el mundo una asistencia y gestión de los recambios confiable (24/24, 7/7). El objetivo es garantizar que las instalaciones mantengan su valor durante el mayor tiempo posible, para que nuestros clientes puedan lograr de forma fiable todos sus objetivos de producción y conseguir la más alta calidad. Nuestra competencia también abarca el análisis de medidas de modernización y la creación de conceptos de reacondicionamiento innovadores y sostenibles para instalaciones ya existentes».

Alessia Venturi, editora-chefe das revistas ipcm®, entrevistou Matthias Haarer, diretor administrativo da Eisenmann GmbH, que sempre foi sinônimo de soluções eficientes, personalizadas e de alta qualidade no setor de pintura industrial.

AEisenmann é uma empresa em rápido crescimento. Desde a sua fundação, em outubro de 2020, o número de funcionários na matriz em Böblingen (Alemanha) cresceu de 100 para 185 pessoas. Além disso, também conta com 40 funcionários nas filiais de Puebla (México) e Carolina do Sul (EUA). Na sede central de Böblingen, a empresa reúne todas as suas competências essenciais: pesquisa e desenvolvimento, produção, controle de qualidade, assistência e vendas.

A Eisenmann também administra um centro técnico de 8.000 m² para pré-montagem, logística, estoque de peças de reposição e pesquisa e desenvolvimento. Através de representantes comerciais (licenciados) na China, Índia, Espanha, Itália e filiais na Turquia e na Arábia Saudita, a empresa alemã mantém relações comerciais sólidas nesses mercados.

A Eisenmann GmbH espera atingir um desempenho operacional global superior a 100 milhões de euros em 2024, contando com um amplo portfólio de produtos e

El sistema de separación en seco modular E-Cube de bajo consumo energético.

O sistema de separação a seco modular e eficiente em termos energéticos E-Cube.

uma base de clientes em vários segmentos industriais, desde o setor automobilístico (historicamente o core business da empresa) e de rodas de liga leve, passando pelas máquinas agrícolas e para construção, até a indústria geral, no que diz respeito à pintura de metais e matéria plástica, com técnicas de aplicação a imersão, a pó e a líquido.

Sr. Haarer, você pode fazer um resumo da Eisenmann GmbH, para os nossos leitores?

“A Eisenmann GmbH, fundada em 2020, concentra-se no desenvolvimento contínuo e bem-sucedido de sua empresa Paint & Assembly Systems, com mais de 1.000 patentes cobrindo todos os produtos-chave, como E-Shuttle 200 & 300, Vario-Shuttle XL, Vario-Loc, Vario-Mover (AGV), E-Cube e mais de 2.000 sistemas de pintura instalados em todo o mundo, dos quais cerca de 90 são ligados ao setor de rodas de liga leve, campo no qual a Eisenmann é pioneira. ”

O que a Eisenmann representa hoje?

“A marca Eisenmann representa soluções personalizadas, eficientes e de alta qualidade no setor de pintura industrial. Oferecemos, em escala global, um amplo e comprovado portfólio de sistemas de pintura para as indústrias metalúrgica, automotiva e de rodas de liga leve, inclusive tecnologia de transporte para a montagem final. Ter mais de 2.000 sistemas de pintura instalados em todo o mundo significa que mais de 60 milhões de carrocerias foram tratadas na área PT-ED, com tecnologias patenteadas da Eisenmann, como os sistemas de transporte para a pintura por imersão da série E-Shuttle ou o sistema de imersão rotativo para cargas úteis mais altas VarioShuttle XL. Graças à nova estratégia corporativa, podemos dar suporte aos clientes em todo o mundo, com uma assistência e gestão de peças confiáveis (24 horas por dia, 7 dias por semana). O objetivo é garantir que as fábricas mantenham o seu valor pelo máximo de tempo possível, para garantir que os nossos clientes possam atingir os seus objetivos de produção e a máxima qualidade. Nossa experiência também inclui a análise de medidas de modernização e a criação de concept retrofits inovadores e sustentáveis para fábricas existentes.”

¿Qué significa personalizar una instalación para el recubrimiento superficial?

«Las necesidades de los clientes son extremadamente variables, incluso dentro del mismo sector industrial. Cada instalación de recubrimiento superficial se basa en una planificación y diseño individualizado, ajustándose a las necesidades del cliente y, por lo tanto, es única. Varían en función de la compleja interacción entre las etapas de proceso y los sistemas de transporte basados en las antedichas. Todos nuestros productos y soluciones se basan en la experiencia adquirida en un amplio abanico de proyectos en diferentes sectores industriales de todo el mundo, y seguiremos centrándonos en esta experiencia en el futuro».

Cultura corporativa: ¿cómo definiría la de Eisenmann?

«Transparencia y responsabilidad corporativa, apreciación y tolerancia, compromiso y autenticidad en la práctica, audacia, apertura a lo nuevo, conocimiento de los recursos y de la sostenibilidad ante todo: estos son los valores corporativos de Eisenmann. Hoy en día, más de 230 empleados trabajan cada día para garantizar el éxito de nuestros clientes. Diseñadores altamente especializados combinan su vasta experiencia en ingeniería con las nuevas perspectivas de jóvenes talentos altamente cualificados. Como resultado, nuestra gama de productos y servicios está en constante evolución. Nuestras actividades se caracterizan por su agilidad e innovación, así como por la fiabilidad y la colaboración ambiciosa en el seno del equipo. Además, incorporar nuestros valores en nuestro entorno de trabajo también contribuye a la satisfacción del cliente y a un buen ambiente de trabajo. Trabajamos juntos de manera constructiva, cumplimos nuestras promesas y los plazos de entrega. Esto ha llevado a un alto nivel de lealtad entre nuestros empleados y a relaciones de confianza con nuestros socios y proveedores. Es algo de lo que estamos orgullosos».

¿Puede describir brevemente la cartera de productos y servicios de Eisenmann?

«Nuestras tecnologías aportan estándares de calidad consistentes durante todo el proceso, desde el pretratamiento hasta el ensamblaje final. Lo que nos distingue es nuestro enfoque orientado a soluciones y centrado en el cliente, siempre alineado con las necesidades cambiantes del mercado. Nuestro objetivo es desarrollar conceptos de instalación relevantes y duraderos que puedan integrarse a la perfección en los procesos existentes y generar un nuevo potencial para nuestros clientes en su etapa de recubrimiento.

Nuestra cartera de productos incluye:

Transportadores aéreos para el pretratamiento y el recubrimiento por inmersión mediante cataforesis (PT/E-Coat), por ejemplo, VarioShuttle XL, E-Shuttle 200 y E-Shuttle 300;

Transportadores aéreos para todo el proceso de pintura y

O que significa personalizar um sistema de pintura?

“As necessidades dos clientes são extremamente variáveis, mesmo dentro do mesmo setor industrial. Cada oficina de pintura é baseada em planejamento e projeto individual, é personalizada de acordo com as necessidades do cliente e, portanto, é exclusiva. Variam devido à complexa interação entre as fases de processo e os sistemas de transporte adaptados a elas. Todos os nossos produtos e soluções são baseados na experiência adquirida em uma ampla gama de projetos em vários setores industriais ao redor do mundo, e é nesta experiência que continuaremos a nos concentrar no futuro.”

Cultura corporativa: como pode-se definir a cultura da Eisenmann?

“Transparência e responsabilidade corporativa, valorização e tolerância, compromisso e autenticidade na prática, ousadia, abertura ao novo, consciência sobre os recursos e sustentabilidade em primeiro plano: estes são os valores corporativos da Eisenmann. Hoje, mais de 230 funcionários trabalham todos os dias para garantir o sucesso dos nossos clientes. Designers altamente especializados combinam anos de experiência em engenharia, com novas ideias de jovens talentos altamente qualificados. Como resultado, nossa gama de produtos e serviços está em constante evolução. As nossas atividades se caracterizam pela agilidade e capacidade de inovação, além da confiança e colaboração ambiciosa na equipe.

Além disso, viver os nossos valores no ambiente de trabalho também contribui para a satisfação do cliente e para criar um bom clima de trabalho. Trabalhamos juntos de forma construtiva, cumprimos promessas e respeitamos os prazos. Isto criou um alto nível de lealdade entre nossos funcionários e relacionamentos de confiança com nossos representantes e fornecedores. Somos orgulhosos disso. ”

Você pode descrever brevemente o portfólio de produtos e serviços da Eisenmann?

“As nossas tecnologias fornecem padrões de qualidade constantes durante todo o processo, desde o pré-tratamento até a montagem final. O que nos diferencia é o nosso método direcionado para soluções e focado no cliente, sempre sintonizado com as novas necessidades do mercado. O nosso objetivo é desenvolver conceitos de instalações relevantes e duradouros que possam ser perfeitamente integrados nos processos já existentes e trazer novo potencial de pintura para nossos clientes.

O nosso portfólio de produtos inclui:

Transportadores aéreos para pré-tratamento e pintura por imersão por cataforese (PT/E-Coat), por exemplo, VarioShuttle XL, E-Shuttle 200 e E-Shuttle 300;

Transportadores aéreos para todo o processo de pintura, como

recubrimiento, como VarioMover (AGV - vehículos de guiado automático), VarioLoc, sistemas monorraíl, sistemas tradicionales de transporte sobre patines (skid), sistemas Power & Free para diferentes cargas útiles (Power & Free invertidos, transportadores circulares y de rodillos cónicos) para un uso eficaz y personalizado en la industria metalúrgica, en el sector del automóvil y en la industria en general;

Diferentes sistemas de secado (más compactos y con ahorro de recursos: E-SmartOven);

E-Cube, RE-Cube/sistema de separación en seco para la recogida y eliminación del overspray;

Soluciones y tecnologías de aplicación para la manipulación automatizada.

La nueva unidad empresarial Robotics se suma a esta amplia gama de tecnologías».

¿En qué consiste la nueva unidad empresarial Robotics?

«Existen altas expectativas en cuanto a la calidad y cantidad de los productos, así como en los procesos de producción y en los aspectos de salud: la precisión, la exactitud de posicionamiento así como la eficacia,

VarioMover (AGV - veículo guiado automaticamente), VarioLoc, sistemas monotrilho, sistemas de transporte tradicionais com skid, sistemas Power & Free para diferentes cargas úteis (Power & Free invertidos, transportadores circulares e a fuso) para uso eficaz e personalizado na indústria geral, na indústria metalúrgica e no setor automotivo;

Diferentes sistemas de secagem (mais compactos e com economia de recursos: E-SmartOven);

E-Cube, RE-Cube/sistema de separação a seco para coleta e descarte do overspray;

Soluções e tecnologias de aplicação para movimentação automatizada.

A nova fábrica Robotics se une a esta ampla gama de tecnologias”.

Em que consiste a nova fábrica Robotics?

“Existem grandes expectativas quanto à qualidade e quantidade dos produtos, como também sobre os processos de produção e aspectos sanitários: precisão, exatidão de posicionamento, eficácia, velocidade

CHEMTEC’s chemicals are revolutionary, cutting-edge, and environmental friendly.

Our revolutionary technologies are designed to have a very limited environmental impact, to reduce consumption of resources and for a greater operational simplicity.

CHEMTEC develops customized solutions that aim to maximize the customer’s satisfaction.

velocidad y ergonomía son cada vez más importantes. Una combinación inteligente y una cooperación segura entre el hombre y la máquina son actualmente indispensables y frecuentes. Por ello estamos trabajando en conceptos fiables para nuevos sistemas y, más importante aún, en ideas para reacondicionar o convertir instalaciones para el recubrimiento superficial ya existentes.

Basándonos en una arquitectura de software estandarizada con conceptos operativos homogéneos, permitimos el uso de robots y tecnologías de aplicación de los principales fabricantes.

Nuestra experiencia abarca todas las tecnologías de procesos y de aplicación para:

Sellado inferior;

Sellado superior;

Aislante en aerosol;

Protección de la cavidades;

Gestión de los materiales.»

¿Cuál es el objetivo de Eisenmann en el desarrollo de nuevas tecnologías?

«La sostenibilidad económica y ecológica, así como el enfoque en la eficiencia energética, son factores cruciales para todos los desarrollos. Además de esto, queremos ofrecer flexibilidad, facilidad de uso y una fácil integración de los diferentes sistemas. Por este motivo fundamos la nueva unidad empresarial Robotics. Las plantas para el recubrimiento superficial en la industria del automóvil son enormes, repletas de

e ergonomia estão se tornando cada vez mais importantes. Uma combinação inteligente e uma cooperação segura entre homem e máquina são indispensáveis e comuns hoje em dia. Por isso, estamos trabalhando em conceitos seguros para novos sistemas e, muito importante, em ideias para a adaptação ou conversão de sistemas de pintura já existentes.

Com base em uma arquitetura de software padronizada com conceitos operacionais uniformes, possibilitamos o uso de robôs e tecnologias de aplicação dos principais fabricantes.

Nossa experiência abrange todas as tecnologias de processo e aplicação para:

Vedação por baixo;

Vedação por cima;

Isolante spray;

Proteção de cavidades;

Gestão de materiais.”

Qual é o objetivo da Eisenmann no desenvolvimento de novas tecnologias?

“A sustentabilidade econômica e ecológica, como também a atenção à eficiência energética, são fatores cruciais para qualquer desenvolvimento. Além disso, queremos oferecer flexibilidade, facilidade de uso e fácil integração de diferentes sistemas. Por isso, fundamos a nova empresa Robotics. As oficinas de pintura automotiva são enormes, repletas de tecnologias de pintura e com alto consumo

tecnologías de pintura y con un alto consumo de energía y recursos. Desde el punto de vista energético, la fase del recubrimiento superficial es la más demandante de todo el proceso de producción de la carrocería. Entre las distintas tecnologías que hemos desarrollado a tal propósito, cabe destacar el nuevo sistema de separación en seco RE-Cube, que utiliza la pirólisis para la separación del overspray en seco, con costes y consumos de energía reducidos.

El cambio de la separación húmeda a la seca del overspray ya se había preferido por cuestiones energéticas. Ahora que la separación en seco está bien rodada y se utiliza ampliamente, hemos desarrollado el nuevo sistema RE-Cube basándonos en la experiencia adquirida con la segunda generación de nuestra tecnología propietaria E-Cube. RE-Cube viene de REcycling Cube y este es el punto clave, ya que se trata de un cubo con una carcasa de chapa metálica donde solo las partes filtrantes dentro del cubo están hechas de cartón. La idea es pirolizar el cubo de cartón en un horno de pirólisis a 450 °C, utilizando el calor generado por este proceso para otras áreas de la instalación de recubrimiento superficial, por ejemplo para calentar los hornos o las cubas de PT. Este es un proceso neutral desde el punto de vista de las emisiones de CO2, ya que se elimina la necesidad de logística y transporte y se equilibra el CO2 emitido durante la pirólisis con el ahorrado para calentar otras etapas del proceso de pintura y recubrimiento. ¡Es la economía circular en su máxima expresión!»

Ha mencionado ATLAS, el concepto de sostenibilidad de Eisenmann para mejorar el equilibrio energético y de recursos. ¿Puede explicar este enfoque en detalle?

«Una instalación para el recubrimiento superficial consume muchos recursos, somos conscientes de nuestras responsabilidades y tratamos de diseñar nuestros productos de manera que se reduzcan las emisiones nocivas y se ahorren recursos como la electricidad y el agua.

Todas las ideas clave y los enfoques técnicos que pueden mejorar el equilibrio energético y de recursos se basan en el concepto firmemente anclado de sostenibilidad ATLAS y que nuestros empleados aplican. ATLAS es el acrónimo de Advanced Technology for Low-emission Application and Sustainability. No queremos limitarnos a un lema de sostenibilidad, realmente queremos experimentar este programa en términos de categorías de productos. Un ejemplo simple es la tecnología de secado en una instalación para el recubrimiento superficial de automóviles. Hemos desarrollado hornos inteligentes altamente eficientes, que pueden adaptar el proceso de secado al tipo de carrocería entrante. Llamamos «inteligentes» a estos hornos porque, en combinación con nuestras tecnologías de transporte inteligentes, como el VarioLoc o Vario Mover (nuestro sistema AGV), son capaces de dirigir el aire caliente de forma individual y precisa a los correspondientes componentes de la carrocería gracias a un control optimizado de las boquillas orientables. Existen muchos otros ejemplos de tecnologías desarrolladas por Eisenmann que respetan el enfoque ATLAS. En el área PT/ED con el sistema patentado Vario-Shuttle XL, un sistema de transporte rotativo

de energia e recursos. Do ponto de vista energético, a pintura é a fase mais intensa do processo de produção de uma carroceria. Dentre as diversas tecnologias que desenvolvemos nesse sentido, vale destacar o novo sistema de separação a seco RE-Cube, que utiliza a pirólise para separação a seco do overspray com custo e consumo de energia baixos. A passagem da separação a úmido para a seca do overspray já havia sido favorecida por questões energéticas. Agora que a separação a seco está bem comprovada e amplamente utilizada, desenvolvemos o novo sistema RE-Cube, a partir da experiência adquirida com a segunda geração da nossa tecnologia proprietária E-Cube. RE-Cube significa REcycling Cube e este é o ponto chave, pois trata-se de um cubo com uma carcaça de chapa metálica, onde apenas as partes filtrantes dentro do cubo são feitas de papelão. A ideia é pirolisar o cubo de papelão em um forno de pirólise a 450 °C, aproveitando o calor gerado por esse processo para outras áreas do sistema de pintura, por exemplo para aquecer os fornos ou os tanques de PT. É um processo neutro, do ponto de vista das emissões de CO2, pois elimina a necessidade de logística e transporte e o CO2 emitido durante a pirólise é equilibrado com o economizado para aquecer outras fases do processo de pintura. É o máximo da economia circular!”

Você mencionou ATLAS, o conceito de sustentabilidade da Eisenmann para melhorar o equilíbrio energético e de recursos. Você poderia explicar melhor esse método? “Uma oficina de pintura consome muitos recursos; temos consciência das nossas responsabilidades e procuramos projetar os nossos produtos para reduzir as emissões nocivas e poupar recursos como eletricidade e água.

Todas as ideias-chave e abordagens técnicas que podem melhorar o equilíbrio energético e de recursos baseiam-se no conceito firmemente ancorado de sustentabilidade ATLAS e observados por nossos funcionários.

ATLAS vem do inglês: Advanced Technology for Low-emission Application and Sustainability. Não queremos limitar-nos a um slogan de sustentabilidade, queremos realmente viver este programa em termos de categorias de produtos. Um exemplo simples é a tecnologia de secagem em uma oficina de pintura automotiva. Desenvolvemos fornos inteligentes altamente eficientes, capazes de adaptar o processo de secagem ao tipo de carroceria recebida. Chamamos estes fornos de “inteligentes” porque, em combinação com as nossas tecnologias de transporte inteligentes, como o VarioLoc ou o Vario Mover (o nosso sistema AGV), têm a inteligência para direcionar o ar quente de forma individual e precisa para os respetivos componentes da carroceria, graças ao controle otimizado dos bicos direcionais. Existem muitos outros exemplos de tecnologias desenvolvidas pela Eisenmann que respeitam o método ATLAS. Na

RE-Cube con capacidades de pirólisis como parte del sistema E-Cube. RE-Cube com capacidade de pirólise como parte do sistema E-Cube.

para la pintura por inmersión, se puede efectuar el recubrimiento de carrocerías de hasta 2000 kg manteniendo siempre una flexibilidad, maniobrabilidad y eficiencia elevadas. Esto satisface una nueva demanda común entre nuestros clientes, que cada vez producen carrocerías más grandes para seguir la tendencia de los SUV y de la movilidad eléctrica. Es curioso, ¡pero las carrocerías de los coches eléctricos son a veces más pesadas que las de los coches tradicionales! En resumen, ATLAS no es solo una teoría colgada en una página web: es un concepto que nosotros vivimos y que nuestros productos llevan a cabo».

Como última pregunta, ¿puede describir brevemente cuáles son las perspectivas de la empresa?

«Eisenmann está diseñando una nueva planta y, en 2026, se mudará a su propia sede en la cercana ciudad de Gärtringen. Este paso corrobora el crecimiento estable de Eisenmann GmbH.

Un nuevo edificio nos brindará la máxima flexibilidad en términos de construcción moderna y eficiente energéticamente. Volviendo al concepto ATLAS: el uso cuidadoso de los recursos naturales valiosos no solo determina nuestras acciones al desarrollar nuestras tecnologías, sino que para nosotros es importante aplicar de forma coherente estos objetivos, también a la hora de diseñar un lugar de trabajo moderno que satisfaga de manera óptima nuestras necesidades y proporcione asimismo un marco adecuado para presentar los proyectos de

área PT/ED, com o patenteado Vario-Shuttle XL, sistema de transporte rotativo para pintura por imersão, é possível pintar carrocerias pesadas de até 2.000 kg, sempre com alta flexibilidade, manobrabilidade e eficiência. Isto preenche um novo requisito comum dos nossos clientes, que produzem carrocerias cada vez maiores, em linha com a tendência dos SUVs e da mobilidade elétrica. É estranho, mas as carrocerias dos carros elétricos às vezes são mais pesadas do que as dos carros tradicionais! Em resumo, ATLAS não é apenas uma teoria publicada em uma página web: é um conceito que nós vivemos e que os nossos produtos concretizam”.

Como pergunta final, você poderia explicar brevemente quais são as perspectivas da empresa?

“A Eisenmann está planejando uma nova estrutura e, em 2026, irá se mudar para uma sede própria, na cidade vizinha de Gärtringen. Esta etapa ressalta o crescimento estável da Eisenmann GmbH. Um edifício novo oferece a máxima flexibilidade em termos de construção moderna e eficiência em termos de consumo energético. Voltando ao conceito de ATLAS: o uso cuidadoso de recursos naturais preciosos não determina apenas as nossas ações no desenvolvimento das nossas tecnologias, para nós é importante realizar com coerência estes objetivos, também na concepção de um ambiente de trabalho moderno, que satisfaça de maneira ideal as nossas necessidades e também ofereça uma estrutura de apresentação adequada para os

inversión de nuestros clientes. Estamos construyendo una nueva sala de preensamblaje de aproximadamente 7000 m2 que albergará la logística, los dispositivos y equipos de prueba, el área de investigación y desarrollo y el preensamblaje de nuestros productos propietarios. Además de la sala de preensamblaje, un nuevo edificio de aproximadamente 3500 m2 albergará entre 250 y 300 empleados. Como ya he comentado, este paso corrobora en cierto modo el desarrollo positivo de nuestra nueva empresa. A veces, debemos esforzarnos en recordar que no llevamos en este negocio solo cuatro años, y que no hemos comenzado desde cero. Con una nueva sede combinamos nuestro legado y el futuro. La inversión para el nuevo edificio ascenderá a 20-30 millones de euros. La nueva sede de Gärtringen también nos permitirá expandirnos en el futuro. Nos gustaría seguir creciendo como empleador de interés en la región y crear más puestos de trabajo».

Eisenmann GmbH tiene una sede en Puebla, México, Eisenmann Surface Finishing México S.A. de C.V., cuyo director general es Jorge Orea Quiroz.

projetos de investimento dos nossos clientes. Estamos construindo uma nova área de pré-montagem de aproximadamente 7.000 m² que irá abrigar a logística, dispositivos e equipamentos de testes, área de pesquisa e desenvolvimento e pré-montagem de nossos produtos proprietários. Além da sala de pré-montagem, um novo prédio de aproximadamente 3.500 m² irá receber de 250 a 300 funcionários. Como eu disse, esta etapa ressalta, de certo modo, o desenvolvimento positivo da nossa nova empresa. Às vezes, temos que nos lembrar que não são só quatro anos que estamos de volta ao mercado, não começamos do zero. Com uma nova sede combinamos a nossa herança, com o futuro. O investimento para o novo edifício irá custar 2030 milhões de euros. A nova sede em Gärtringen também irá oferecer a possibilidade de expansão futura. Queremos continuar a crescer como um empregador atraente na região e a criar mais empregos.”

Por Walther Trowal SA.de CV Querétaro – México s.carrillo@walther-trowal.com

Una mirada al desarrollo de la sucursal mexicana de la empresa alemana Walther Trowal, especializada en el diseño y la fabricación de sistemas para el refinamiento de superficies.

La filial en México, Walther Trowal S.A de C.V en Querétaro, ha tenido tanto éxito desde su fundación en 2018 que se está ampliando constantemente. Recientemente, se ha contratado personal de ventas adicional y se está duplicando el espacio de almacén a unos 1.000 m². Esto permite ofrecer a los clientes en Centro y Sudamérica asesoría y servicio calificados en el sitio, pruebas en el centro de pruebas y capacitación en Querétaro, así como una entrega rápida de equipos y repuestos directamente desde el almacén. Actualmente hay 15 empleados trabajando en la sucursal, y la base de clientes incluye alrededor de 150 clientes de las industrias automotriz, aeroespacial, electrónica y de tecnología médica que operan sistemas para los acabados superficiales y el recubrimiento de pequeñas piezas producidas en masa.

Asesoramiento competente en sitio

Cuatro empleados de ventas, todos ingenieros con experiencia en la industria manufacturera, asesoran a los clientes en México y apoyan a los representantes en Chile y Colombia. En el Centro de Pruebas y Capacitación (TTC) en Querétaro, que está equipado con varias máquinas de acabado en masa, los interesados y clientes pueden realizar pruebas con sus propias piezas de trabajo. Junto con los empleados, se desarrollan rápidamente soluciones que se adaptan de forma óptima a

Uma panorâmica do desenvolvimento da filial mexicana da empresa alemã Walther Trowal, especializada em design e fabricação de sistemas para acabamento de superfícies.

La filial no México, Walther Trowal S.A. de C.V. em Querétaro, tem tido tanto sucesso desde sua fundação em 2018 que está em constante expansão. Recentemente, foi contratado mais pessoal de vendas e o espaço de armazenamento está sendo duplicado para cerca de 1.000 m². Com isso, a empresa pode oferecer aos clientes da América Central e do Sul consultoria e serviço qualificado no local, testes no centro de testes e treinamento, em Querétaro, e entrega rápida de equipamentos e peças de reposição diretamente do depósito. Atualmente, 15 funcionários trabalham na filial e a base de clientes inclui cerca de 150 clientes das indústrias automotiva, aeroespacial, eletrônica e de tecnologia médica, que operam sistemas para acabamento em massa e revestimento de pequenas peças produzidas em massa.

Consultoria qualificada no local

Quatro funcionários de vendas, todos engenheiros com experiência na indústria de manufatura, assessoram os clientes no México e dão suporte aos representantes no Chile e na Colômbia. No centro de testes e treinamento (TTC) de Querétaro, equipado com várias máquinas de acabamento em massa, os interessados e os clientes podem realizar testes com seus próprios componentes. Juntamente com os funcionários, com rapidez são criadas soluções que se adaptam

Salvador Carillo, Director de la sucursal.

Los visitantes prueban sus piezas de trabajo en un vibrador giratorio CB.

Salvador Carillo, diretor da filial.

Visitantes testam suas peças em um vibrador rotativo CB.

las condiciones específicas de la planta del cliente. La empresa también organiza cursos de formación regulares para los operarios de sus máquinas en el TTC.

Otro factor clave para la empresa es el aumento significativo del stock de máquinas, refacciones y consumibles. La compañía entrega la mayoría de los equipos y piezas de repuesto en stock en un plazo de una a dos semanas, a veces en tan solo tres o cuatro días. Christoph Cruse ha trabajado duro para establecer la filial en México: "La industria automotriz en particular está trasladando cada vez más líneas de producción de EE. UU., Europa y Japón a México. El país es y seguirá siendo un banco de trabajo extendido para la industria automotriz en América del Norte, ya que los motores de combustión seguirán siendo necesarios y construidos en los EE. UU. y Canadá en el futuro previsible debido a la falta de infraestructura eléctrica. Solo en el sector metalmecánico hay más de 6,000 empresas en México, cada una con más de 50 empleados“. Y continúa: „Abastecemos principalmente a empresas de producción en México. Las cosas tienen que moverse rápidamente si existe el riesgo de que los procesos se interrumpan. Es por eso que nuestra presencia local es muy importante para nosotros para que podamos responder de inmediato a las consultas de los clientes mexicanos. Nuestros ingenieros llegan rápidamente al lugar para ayudar a resolver problemas. Esto nos diferencia de muchos otros proveedores.

de forma ideal às condições específicas da fábrica do cliente. A empresa também organiza cursos de formação regulares para os operadores de suas máquinas no TTC.

Entrega rápida

Outro fator importante é o estoque muito maior de máquinas, peças de reposição e consumíveis. Entregamos a maioria dos materiais de processo e peças de reposição do estoque no prazo de uma a duas semanas, às vezes, em apenas três a quatro dias. Christoph Cruse trabalhou bastante para abrir a filial no México: “A indústria, especialmente a automotiva, está realocando cada vez mais linhas de produção dos EUA, Europa e Japão, para o México. O país é, e continuará sendo, uma extensão da bancada de trabalho para a indústria automotiva na América do Norte, pois os motores de combustão continuam sendo necessários e fabricados nos EUA e Canadá nos próximos tempos, devido à falta de infraestrutura elétrica. Só no setor metalúrgico, existem mais de 6.000 empresas no México, com mais de 50 funcionários cada uma. Nós fornecemos principalmente para empresas de manufatura no México. As coisas têm que ser feitas rapidamente se houver risco de interrupção dos processos. Por isso, a presença no local é muito importante para nós: podemos responder imediatamente às solicitações dos clientes mexicanos. Nossos técnicos chegam rapidamente no local para ajudar a resolver problemas. Isso nos diferencia de muitos outros fornecedores. Nossos clientes

Nuestros clientes aprecian especialmente este servicio adicional, ya que les ayuda a mantener la producción en funcionamiento y a ahorrar costes“.

M. Sc. y MBA Salvador Carillo dirige la sucursal. Después de estudiar ingeniería mecánica en Karlsruhe/Alemania, obtuvo su primera experiencia profesional en Bosch en Stuttgart y luego trabajó en México para una empresa de origen alemán que fabrica piezas de aluminio fundido a presión. Aquí es donde entró en contacto con Walther Trowal. Después de iniciar la agencia en 2018, él y su esposa Brenda Garcia, quien maneja asuntos logísticos y comerciales, fueron los primeros empleados de la sucursal recién fundada.

Cruse: "Salvador conoce las costumbres, leyes y directrices mexicanas, por un lado, y la cultura alemana, por el otro. Ha demostrado en muchos proyectos que el paquete global de soluciones de tecnología de aplicaciones y un servicio competente conducen en última instancia al éxito de sus clientes“.

Acerca de Walther Trowal: tecnologías de acabado de superficies del inventor del proceso “Trowalizing“

Desde 1931, Walther Trowal ha estado desarrollando y produciendo sistemas para el refinamiento de superficies. Walther Trowal, que inicialmente se centró exclusivamente en el acabado en masa (el término "Trowalizing“ se originó a partir de la dirección de cable de la empresa "Trommel Walther“), ha ampliado continuamente su cartera de productos. A lo largo del tiempo, la empresa ha desarrollado una amplia gama de maquinaria y sistemas para el acabado en masa, el granallado y el recubrimiento de pequeños componentes producidos en serie. Con la invención de nuevos sistemas como, por ejemplo, el acabado por arrastre y el desarrollo de métodos especiales de acabado

valorizam particularmente esse serviço extra, pois ajuda a manter o ritmo da produção e economizar custos.”

Salvador Carillo, com mestrado e MBA, gerencia a filial. Depois de estudar engenharia mecânica em Karlsruhe/Alemanha, obteve sua primeira experiência profissional na Bosch, em Stuttgart, e depois trabalhou no México para uma fabricante alemã de peças fundidas em alumínio. Foi nessa empresa o seu primeiro contato com a Walther Trowal. Após o início da agência, em 2018, ele e sua esposa Brenda Garcia, gerente de assuntos logísticos e comerciais, foram os primeiros funcionários da nova filial.

Cruse: “Por um lado, Salvador conhece os costumes, leis e diretrizes mexicanas e, por outro, a cultura alemã. Ele provou em muitos projetos que, no final, é o pacote global de soluções de tecnologia de aplicação e serviço competente que resulta no sucesso de seus clientes.”

Sobre a Walther Trowal: tecnologias de acabamento de superfície do inventor do processo “Trowalizing”

Desde 1931, a Walther Trowal vem criando e fabricando sistemas para o refinamento de superfícies. Inicialmente com foco exclusivo no acabamento em massa — o termo “Trowalizing” tem origem no endereço telegráfico da empresa “Trommel Walther” — a Walther Trowal ampliou constantemente seu portfólio de produtos. Com o tempo, a empresa desenvolveu uma ampla gama de máquinas e sistemas para acabamento em massa, jateamento e revestimento de pequenos componentes produzidos em massa.

Com a invenção de novos sistemas como, por exemplo, acabamento por arrasto e o desenvolvimento de métodos especiais de acabamento

El amplio stock desde donde la empresa suministra directamente materiales de proceso y piezas de repuesto.

O grande estoque usado pela empresa, para fornecer materiais de processo e peças de reposição.

para componentes impresos en 3D, la empresa ha demostrado una y otra vez sus capacidades innovadoras.

Walther Trowal desarrolla e implementa soluciones completas de tratamiento de superficies que pueden integrarse sin problemas en los sistemas de producción vinculados existentes en los clientes. Esto incluye toda la tecnología de proceso, perfectamente adaptada a los requisitos específicos de acabado superficial de las piezas de trabajo: el equipo y los consumibles respectivos siempre se complementan entre sí de manera perfecta.

Cada pieza de trabajo individual y cada proceso de fabricación deben cumplir requisitos técnicos especiales. Por ello, los experimentados ingenieros de procesos del laboratorio de pruebas, en estrecha colaboración con los clientes, desarrollan la tecnología de proceso óptima para la tarea de acabado en cuestión. El resultado: superficies de las piezas de trabajo que cumplen exactamente las especificaciones requeridas con tiempos de procesamiento cortos y un alto grado de resultados consistentes y repetibles. Walther Trowal es uno de los pocos fabricantes que desarrolla y produce internamente todas las máquinas y consumibles de acabado en masa incluyendo medios de esmerilado y pulido cerámicos y plásticos, así como compuestos.

La gama de equipos de la empresa también incluye todo tipo de equipos periféricos para la manipulación de las piezas de trabajo, como cargadores de elevadores y volquetes, cintas transportadoras y transportadores de rodillos, además de secadores especiales para aplicaciones de acabado en masa y, por último, pero no menos importante, sistemas para la limpieza y el reciclaje del agua de proceso. Con su programa de intercambio de artículos de desgaste como los cuencos de trabajo, que forman parte de un programa de reciclaje continuo, Walther Trowal conserva valiosos recursos y, por lo tanto, contribuye significativamente a la sostenibilidad en el campo de la producción industrial. El rápido soporte técnico y el servicio global de reparación y mantenimiento garantizan altos tiempos de actividad para sus equipos.

Walther Trowal atiende a clientes en una amplia gama de diferentes industrias en todo el mundo, por ejemplo, automotriz, aeroespacial, ingeniería médica y energía eólica.

para impressões 3D, a empresa continua provando sua capacidade inovadora.

A Walther Trowal desenvolve e implementa soluções completas de tratamento de superfície que podem ser perfeitamente integradas em sistemas de produção vinculados já existentes. Isso inclui toda a tecnologia de processo, perfeitamente adaptada aos requisitos específicos de acabamento de superfície das peças: o equipamento e os respectivos consumíveis sempre se complementam de maneira perfeita.

Cada peça de trabalho e cada processo de fabricação deve atender a requisitos técnicos especiais. É por isso que os engenheiros de processo do centro de testes, com a sua experiência e em estreita colaboração com os clientes, desenvolvem a tecnologia de processo ideal para o acabamento em questão. O resultado: superfícies de peças que atendem exatamente às especificações necessárias, com tempos de processamento curtos e alto índice de resultados consistentes e repetíveis.

A Walther Trowal é um dos poucos fabricantes que cria e produz internamente, todas as máquinas e consumíveis de acabamento em massa, inclusive meios abrasivos e de polimento de cerâmica e plástico, além de compósitos.

Especialistas en enmascarado y sistemas de cuelgue.

A gama de equipamentos da empresa também inclui todos os tipos de periféricos para movimentação de peças, como elevação e movimentação basculante, esteiras transportadoras e esteiras de rolos, além de secadores especiais para aplicações de acabamento em massa e, último, mas não menos importante, sistemas para limpeza e reciclagem da água de processo.

Com o programa de troca para artigos sujeitos a desgaste, como bacias, que fazem parte de um programa de reciclagem contínua, a Walther Trowal preserva recursos valiosos, contribuindo de forma significativa para a sustentabilidade no campo da produção industrial. O suporte técnico rápido e o serviço global de conserto e manutenção otimizam o tempo de atividade dos equipamentos.

A Walther Trowal atende clientes em uma ampla variedade de setores em todo o mundo; por exemplo, o setor automotivo, aeroespacial, engenharia médica e energia eólica.

Cuando se trata de preservar la integridad de una pieza histórica, cada detalle es de primordial importancia. ALIT Service PT recibió recientemente de un cliente una antigua Vespa 50 para realizar un delicado proceso de decapado que garantizase la conservación del material original. Este estudio de caso muestra cómo las tecnologías y los productos químicos de ALIT han logrado un excelente resultado.

Para eliminar la pintura sin dañar la superficie, se utilizó el METALSTRIP 1728/3 a una temperatura de 120 °C. Este decapante de alta temperatura permite eliminar rápidamente cualquier pintura sin dañar el sustrato metálico. La formulación del METALSTRIP 1728/3 está diseñada para funcionar en condiciones de alta temperatura que le permiten penetrar de forma efectiva en la capa de pintura y eliminarla sin dañar el metal subyacente. La combinación de disolventes y aditivos equilibrados evita reacciones indeseadas con el metal de base o con el óxido presente, manteniendo intactas las propiedades de la pieza.

Em se tratando de preservar a integridade de um artigo histórico, cada detalhe é fundamental. Recentemente, a ALIT Service PT recebeu de um cliente uma antiga Vespa 50 para um delicado processo de decapagem, garantindo a preservação do material original. Este estudo de caso demonstra como as tecnologias e os produtos químicos ALIT conseguiram alcançar excelentes resultados.

Para remover a tinta sem danificar a superfície, foi utilizado METALSTRIP 1728/3 à temperatura de 120 °C. Este decapante a alta temperatura remove tintas rapidamente, sem afetar o substrato metálico. A formulação do METALSTRIP 1728/3 é feita para operar em condições de alta temperatura, permitindo a penetração eficaz da camada de tinta e sua remoção, sem afetar o metal subjacente. A combinação balanceada de solventes e aditivos evita reações indesejadas com a base de metal e com a ferrugem presente, mantendo intactas as propriedades do objeto.

Debido a su baja agresividad, el METALSTRIP 1728/3 es ideal para tratar objetos históricos como la Vespa en cuestión, ya que no altera la superficie ni causa microcorrosión. Además, el producto posee una excelente capacidad de separación de las pinturas en suspensión, facilitando la filtración de los residuos y garantizando un ambiente de trabajo limpio y seguro. La Vespa se despintó en una hora, sin agredir el metal ni dañar la herrumbre preexistente. Trabajar en un vehículo tan antiguo supuso una gran responsabilidad, pero nuestro proceso aseguró el máximo respeto por la pieza.

Tras el decapado, la Vespa se sometió a un enjuague automático para eliminar los residuos del producto y otros contaminantes, como rastros de pintura no adherida. El sistema de enjuague utiliza una serie de boquillas de alta presión para garantizar una cobertura homogénea, reduciendo así la presencia de residuos químicos.

Graças à sua baixa agressividade, o METALSTRIP 1728/3 é ideal para o tratamento de artigos históricos como no caso da Vespa, pois não altera a superfície nem causa microcorrosão. Além disso, o produto possui ótima capacidade de separação das tintas em suspensão, facilitando a filtração dos resíduos e garantindo um ambiente de trabalho limpo e seguro. A Vespa foi decapada em uma hora, sem atacar o metal nem danificar a ferrugem pré-existente. A responsabilidade de trabalhar em um veículo tão antigo era enorme, mas o nosso processo garantiu total respeito por ele. Após a decapagem, a Vespa foi submetida a um enxágue automatizado para eliminar resíduos do produto e outros contaminantes, como vestígios de tinta. O sistema de enxágue utiliza uma série de bicos de alta pressão que garantem uma cobertura uniforme, reduzindo a presença de resíduos químicos.

Posteriormente, la Vespa se lavó a mano y un operador inspeccionó minuciosamente cada milímetro para verificar la calidad del resultado. El operador utilizó paños de microfibra y soluciones detergentes suaves para no dañar la superficie.

El proceso se completó introduciendo la Vespa en la máquina de neutralización, que utiliza Alit RedOil 5010 para aplicar una capa protectora de aceite. Alit RedOil 5010 es un lubricante refrigerante soluble en agua, específicamente concebido para el tratamiento de los metales, que respeta el medio ambiente y la salud de los trabajadores. Al no contener boro, biocidas ni dietanolaminas, minimiza el impacto ambiental y posee una baja nocividad. Sus propiedades lubricantes reducen la fricción, mejorando el acabado superficial y prolongando la vida útil de las herramientas. Al aplicarlo con un sistema de pulverización, RedOil 5010 forma una película homogénea que protege el metal ante la oxidación, lo cual ha consentido mantener la Vespa en óptimas condiciones durante el transporte.

Em seguida, a Vespa foi lavada manualmente, por um operador que inspecionou cuidadosamente cada milímetro, para controlar a qualidade do resultado. Para evitar danos à superfície, o operador utilizou panos de microfibra e detergentes delicados.

O processo foi completado colocando a Vespa na Máquina de Neutralização, que utiliza o Alit RedOil 5010 para aplicar uma camada de proteção de óleo. O Alit RedOil 5010 é um lubrificante refrigerante solúvel em água, específico para o tratamento de metais, que respeita o meio ambiente e a saúde dos trabalhadores. Não contendo boro, biocidas nem dietanolaminas, tem baixo impacto ambiental e baixa nocividade. Suas propriedades lubrificantes reduzem o atrito, melhorando o acabamento superficial e prolongando a vida útil das ferramentas. Aplicado com sistema de nebulização, o RedOil 5010 forma uma película homogênea que protege o metal contra a ferrugem, garantindo a preservação da Vespa em ótimas condições durante o transporte.