HUBO Automation has always focused the attention to the market needs and to the technological evolution. This allowed the company to establish itself as a leader for the industrial automation and painting. Thanks to the experience of the technical staff and to the continuous investment in new technologies, HUBO is able to satisfy dynamically the requests of a wide range of industries.

HUBO core business is the painting division. The wide range of automation solutions fully meets any need of automatic painting; in addition, the combination of special systems can satisfy particular requests and can guarantee a flexible and reliable painting system from all points of view.

ROBOTISED PAINTING SYSTEMS

STANDARD AND CUSTOMISED RECIPROCATORS

AUTOMATIC FEEDING SYSTEMS FOR PAINTING PLANTS

04 ANÁLISIS ANÁLISE

Ampliación sobre el fenómeno electrostático y su aplicación en la pintura: principios, mecanismos, ventajas, límites y evolución

Saiba mais sobre o fenômeno eletrostático e sua aplicação na pintura: princípios, mecanismos, vantagens, limites e evolução

14 NOVEDADES/ NOTÍCIAS

24 HECHOS DESTACADOS DEL MES DESTAQUES DO MÊS

60 años de Dürr Brasil: pasado, presente y futuro de la empresa que contribuye al desarrollo de la industria automotriz brasileña

60 anos da Dürr Brasil: passado, presente e futuro da empresa que contribui para o desenvolvimento da indústria automobilística brasileira

32 APUESTA POR LA TECNOLOGÍA

FOCO NA TECNOLOGIA

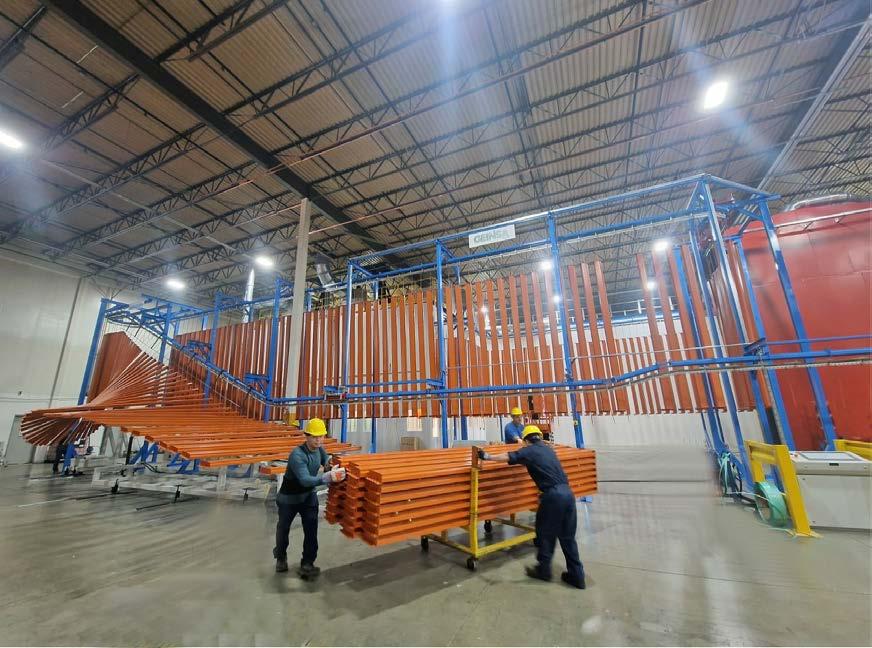

Reducir la tasa de retrabajo: el nuevo sistema de pintura en polvo instalado por MetalWorld Components

Reduzir a taxa de retrabalho: o novo sistema de pintura a pó instalado pela MetalWorld Components

42 CAMINO AL 2050

RUMO A 2050

RE-POW(D)ER: el primer proyecto de auténtica economía circular aplicado a los recubrimientos en polvo

RE-POW(D)ER: o primeiro projeto de economia circular verdadeira, aplicada a tintas em pó

50 CASOS DE ÉXITO CASOS DE SUCESSO

Hydro Building Systems España mantiene un perfil alto con Interpon A Hydro Building Systems Espanha mantém o alto perfil com a Interpon

54 AVANCES AVANÇOS

Modern Cleaners: un nuevo enfoque en la limpieza de piezas industriales

Modern Cleaners: um novo enfoque na limpeza de componentes industriais

62 AVANCES AVANÇOS

Innovación y precisión en arquitectura metálica e industrial: la ventaja competitiva de Sames a la vanguardia en este sector

Inovação e precisão na arquitetura metálica e industrial: a vantagem competitiva da Sames na vanguarda neste setor

66 LAVADO, PULIDO Y VIBROACABADO

LAVAGEM, POLIMENTO E VIBROACABAMENTO

El lavado eficaz es esencial para Tecnotrasmissioni Uma lavagem eficaz é imprescindível para a Tecnotrasmissioni

74 CITAS DEL SECTOR CONHEÇA O SETOR

Bespoke viene del verbo bespeak, que significa „mandar hacer“. Es un término que proviene del léxico de la sastrería inglesa del siglo XIX: en esa época, cada sastrería guardaba los cortes de tela que los clientes ya habían seleccionado para su ropa de forma que, una vez tomadas las medidas, se pudieran realizar las prendas con la tela de la que se había hablado (“been spoken for” del que deriva la contracción bespoke). De ahí el adjetivo bespoken, y por lo tanto “hecho a medida”1 Tomado del mundo de la moda, el término bespoke amplía su alcance semántico, convirtiéndose en sinónimo de lujo para unos pocos elegidos, para aquellos que pueden permitirse invertir en un producto que no solo está hecho a medida, sino que además es único y exclusivo. Bespoken también se puede aplicar al sector de los servicios y a la industria manufacturera, donde un número creciente de proveedores resuelven los problemas específicos de sus clientes gracias a la personalización extrema, hasta el más mínimo detalle, de instalaciones, máquinas y fórmulas químicas. Para lograr este resultado, las empresas deben tener los suficientes conocimientos y experiencia como para gestionar sin problemas las ideas compartidas del proyecto, la producción del material, las pruebas de validación de productos y procesos, incluyendo la logística, la instalación y la puesta en marcha. A esto se le suma la necesidad de poseer otra habilidad paralela, pero extremadamente útil, como es la capacidad de las distintas partes involucradas en un proyecto a medida para interactuar de manera proactiva, constructiva y puntual, y proporcionar un servicio posventa igualmente personalizado.

Ya se trate de las materias primas que componen una pintura o del software de gestión de la instalación, hoy en día el sector del tratamiento de superficies está cada vez más orientado hacia la personalización extrema de todo lo necesario para conseguir un acabado superficial perfecto desde un punto de vista estético y con prestaciones funcionales incluso superiores a las de las especificaciones técnicas. Esta es la única manera de garantizar una calidad consistente en la fabricación de productos manufacturados cada vez más complejos y con requisitos funcionales y de durabilidad cada vez más estrictos. Además, todo esto debe llevarse a cabo en un contexto de sostenibilidad medioambiental y financiera que es difícil de crear si se emplean soluciones estandarizadas. Este enfoque refleja la madurez tecnológica de un sector que ha entendido su importancia estratégica para el éxito comercial de un producto: si antes era una mera etapa necesaria, pero no significativa, para completar el ciclo de producción de un producto, ahora se ha convertido en un proceso estratégico para garantizar la belleza, usabilidad, durabilidad y un ciclo de vida sostenible de los productos.

Bespoke deriva do verbo bespeak, que significa “mandar fazer”. Este é um termo que vem do léxico da alfaiataria inglesa do século XIX: na época, cada alfaiate tinha em casa os cortes de tecido que os clientes já haviam selecionado para as suas roupas, para que, uma vez tiradas as medidas, as peças pudessem ser feitas com o tecido do qual já tinham falado (“been spoken for” cuja contração é bespoke). Daí o adjetivo bespoken e, portanto, “encomendado”1 Emprestado do mundo da moda, o termo bespoke está ampliando o seu alcance semântico, tornando-se sinônimo de luxo para poucos, para quem pode investir em um produto que seja não só feito sob medida, mas também seja único e exclusivo.

Bespoke passou a ser aplicado também no setor de serviços e na indústria manufatureira, onde um número cada vez maior de fornecedores resolve problemas específicos de seus clientes, graças à personalização até dos mínimos detalhes, dos sistemas, das máquinas e das fórmulas de produtos químicos.

Para alcançar esse resultado, as empresas precisam dispor de um know-how e uma experiência que permitam gerenciar com naturalidade, desde o compartilhamento do projeto, a produção do material, os testes de validação de produtos e processos, até a logística, a instalação e a ativação.

A isto se soma a necessidade de uma competência paralela, mas extremamente útil, ou seja, a capacidade dos vários parceiros envolvidos em um projeto bespoke de interagir de forma produtiva, construtiva e meticulosa e de oferecer um serviço de assistência pósvenda igualmente personalizado.

Desde as matérias-primas que compõem uma tinta, até o software de gestão do sistema, hoje o setor do tratamento de superfícies está cada vez mais orientado para a personalização extrema de tudo o que é necessário para obter um acabamento perfeito, do ponto de vista estético, e com desempenho funcional até mesmo acima das especificações. Só assim é possível garantir consistência qualitativa na fabricação de produtos cada vez mais complexos, do ponto de vista do planejamento, e sobre os quais são impostos requisitos funcionais e de durabilidade cada vez mais rigorosos. Além disso, tudo deve ser feito em um contexto de sustentabilidade ambiental e econômica, difícil de criar utilizando soluções padronizadas.

Alessia Venturi Redator Chefe Director

Esta abordagem reflete a maturidade tecnológica de um setor que entendeu que é estratégico para o sucesso comercial de um produto: de fase necessária, mas pouco significativa, para completar o ciclo de fabricação de um artigo, a processo estratégico para garantir beleza, utilidade, durabilidade e um ciclo de vida sustentável.

1 https://lanieri.com/blog/it/abiti-pret-porter-su-misura-bespoke/

1 https://lanieri.com/blog/it/abiti-pret-porter-su-misura-bespoke/

El fenómeno electrostático es la base del proceso de pintura electrostática, aplicable tanto a pinturas en polvo como líquidas. En esta entrevista, Óscar García, Director de Proyectos de Spray S.A., quien lleva 40 años en la industria electrostática para la aplicación de pinturas líquidas y en polvo, de los 56 que lleva Spray SA, nos explica en detalle los principios de funcionamiento, los mecanismos, los límites de aplicación y las ventajas de la electrostática, con algunas simpáticas e interesantes incursiones en el mundo de la salud y del medio ambiente.

¿Qué es la electrostática y cómo funciona este fenómeno en un proceso de pintura?

Creo que para responder a estas dos preguntas debemos establecer dos canales de respuesta. Primero, como usted bien pregunta, ¿cuáles son las bases de la electrostática? y en segundo lugar ¿por qué y cómo la utilizamos de una forma específica para un propósito concreto, como es el recubrimiento de un objeto? y finalmente, llegaremos al objetivo deseado, ¿hemos obtenido el resultado que deseábamos en un proceso de pintura? Para expresar qué es la electrostática dentro de un contexto simple y sencillo, la definiríamos como un campo de la física que estudia los fenómenos y propiedades de las cargas eléctricas en reposo y analiza cómo se comportan dichas cargas cuando interactúan entre sí, ya sea atrayéndose o repeliéndose y cómo estas cargas se distribuyen en la superficie o interior de un objeto, afectando a su capacidad para conducir la electricidad como, por ejemplo, elementos conductores, medios aislantes o materiales dieléctricos. Pero efectuando un salto práctico para no profundizar en términos complejos sobre los principios básicos de la electrostática como, carga eléctrica, fuerza entre cargas puntuales, campo eléctrico o potencial eléctrico, debemos detenernos y analizar el término “ionización” para entender cómo influye y cómo nos puede ayudar la electrostática en un proceso de aplicación de pintura o recubrimiento en polvo.

Entendemos la necesidad de usar tecnicismos para detallar los principios básicos de la electrostática. ¿Pero cómo influye la “ionización” en los procesos de recubrimiento?

Aunque esos principios básicos son fundamentales para entender por qué usamos la electrostática y obtenemos nuestro objetivo, lo importante

De una entrevista con Oscar García

Director de Proyectos de Spray SA, Barcelona

eletrostático e sua aplicação

O fenômeno eletrostático é a base do processo de pintura eletrostática, aplicável tanto para tintas em pó, quanto líquidas. A Spray S.A., no mercado há 56 anos, e seu gerente de projetos, Oscar Garcia, com mais de 40 anos de experiência no setor eletrostático para aplicação de tintas líquidas e em pó, sabem muito bem disso. Nesta entrevista ele explica detalhadamente quais são os princípios de funcionamento, mecanismos, limites de aplicação e as vantagens da eletrostática, com algumas divagações interessantes no mundo da saúde e do meio ambiente.

O que é eletrostática e como funciona esse fenômeno em um processo de pintura?

Para responder a estas duas perguntas, devemos distinguir dois aspectos. Em primeiro lugar, precisamos nos perguntar quais são os fundamentos da eletrostática. Em segundo lugar, por que e como a usamos especificamente para atingir um objetivo como, por exemplo, pintar um objeto. Enfim, podemos fazer a pergunta principal: obtivemos o resultado desejado no processo de pintura?

Para explicar de maneira clara o que é a eletrostática, podemos defini-la como um ramo da física que estuda os fenômenos e propriedades das cargas elétricas em repouso e que analisa como estas se comportam quando interagem entre si, atraindo-se ou repelindo-se, e como se distribuem na superfície ou no interior de um objeto, influenciando sua capacidade de conduzir eletricidade, como acontece em elementos condutores, meios isolantes ou materiais dielétricos. No entanto, para evitar uma análise em termos complexos, os princípios básicos da eletrostática como carga elétrica, força entre cargas puntiformes, campo elétrico ou potencial elétrico, devemos parar e analisar o termo “ionização” para entender como ele influi e como a eletrostática pode nos ajudar em um processo de aplicação de pintura líquida ou de revestimento em pó.

Entendemos a necessidade de utilizar termos técnicos para detalhar os princípios fundamentais da eletrostática. Mas como a “ionização” influi nos processos de revestimento? Embora estes princípios fundamentais sejam essenciais para entender por que usamos a eletrostática e como alcançamos nosso objetivo, o

es la ionización que es la base que sustenta a dichos principios y al proceso de aplicación electrostático. El aire que respiramos consiste en moléculas de diversos elementos y cada molécula en uno o más átomos. Podríamos visualizar los átomos o moléculas como un núcleo central de cargas positivas, rodeado por un número igual de cargas negativas moviéndose a su alrededor, llamadas electrones. Una similitud serían los planetas moviéndose alrededor del sol.

Con la misma cantidad de carga positiva y negativa los átomos o moléculas son eléctricamente neutros. Pero si una molécula pierde electrones, por cualquier razón, tendrá una carga neta positiva. En cambio si gana electrones tendrá una carga neta negativa. Así pues, estás moléculas cargadas se denominan iones positivos o negativos. Por lo tanto dispondremos de aire ionizado. Hemos de indicar que la propia naturaleza nos aporta un suministro constante de iones atmosféricos negativos suficientes para mantener las necesidades de la vida orgánica en el planeta como, por ejemplo, la acción de la luz ultravioleta del sol, los rayos de las tormentas y de diversas maneras que podríamos definir cómo instrumentales. De estas últimas podríamos

que importa é a ionização, que é a base que sustenta esses princípios, como também o próprio processo de aplicação eletrostática. O ar que respiramos é composto por moléculas de vários elementos e cada molécula é composta por um ou mais átomos. Podemos imaginar os átomos ou as moléculas como um núcleo central de cargas positivas, circundado por um número igual de cargas negativas, os elétrons, que se movem ao seu redor. Uma analogia poderia ser a dos planetas movendo-se ao redor do sol.

Com a mesma quantidade de carga positiva e negativa, os átomos ou as moléculas são eletricamente neutros. No entanto, se uma molécula perde elétrons por qualquer motivo, ela terá uma carga neta positiva. Por outro lado, se ganhar elétrons, terá uma carga neta negativa.

Essas moléculas carregadas são chamadas de íons positivos ou íons negativos. Então, teremos ar ionizado. Deve-se notar que a própria natureza nos fornece uma quantidade constante de íons atmosféricos negativos suficientes para satisfazer as necessidades da vida orgânica no planeta, como, por exemplo, a ação da luz ultravioleta do sol, os raios da tempestade, e de outras formas que poderíamos definir instrumental. Entre estes últimos podemos listar vários métodos, que

enumerar diversos métodos, que son reproducciones que la propia naturaleza nos aporta, pero de acuerdo con su pregunta nos centraremos en uno de ellos, el Mecanismo de Descarga Corona.

¿Cómo conseguimos crear esa descarga Corona y en qué se basa?

La descarga Corona se produce en la naturaleza, la cual puede producir gran cantidad de iones positivos o negativos, pero precisamos crear un símil artificial para que dé validez al proceso de recubrimiento. En breves palabras, debemos hacer llegar un alto voltaje a un tipo determinado de superficie que genere gran cantidad de iones negativos y situar una pieza a cierta distancia de dicho objeto. Para determinar el objeto que debemos conectar a un alto voltaje basado en el generador de voltajes elevados de Van der Graaff, nos fijamos en que a mayor curvatura tenga el objeto mayor será la fuerza del campo eléctrico en ese punto llegando a romper el aislamiento del aire y creando un flujo de moléculas cargadas, ionizándolo. Por ello es común usar un pequeño electrodo conectado a una fuente de alto voltaje [80kV – 100kV].

El proceso que sucede a continuación ha sido muy divulgado y tan sólo diré que cuanto más fuerte sea la intensidad del campo generado y los electrones emitidos por el electrodo adquieran suficiente velocidad, golpearán las moléculas del aire dividiéndolas en dos electrones y un ion positivo y de este modo el proceso de ionización será constante

Así pues una vez ionizado un espacio definido entre dicho electrodo y la pieza, ¿qué proceso continúa para que la electrostática sea beneficiosa para el recubrimiento?

Cuando a través de un sistema de alimentación, ya sea pintura líquida o en polvo, hacemos que dicha pintura entre dentro del campo ionizado los iones negativos formados son los que cargan electrostáticamente las partículas de pintura y de este modo son atraídas hacia esa pieza que previamente habíamos conectado a tierra.

¿Cuáles son las ventajas (operativas, medioambientales…) y los límites de la electrostática? El proceso de pintado industrial electrostático posee diversas ventajas ya sean operativas o medioambientales, entre ellas

são reproduções daquilo que a própria natureza nos oferece. Porém, em resposta à sua pergunta, vamos nos concentrar em um deles: o mecanismo de descarga de corona.

Como é obtido o mecanismo de descarga de corona e em que se baseia?

Na natureza ocorre a descarga de corona, que pode produzir uma grande quantidade de íons positivos ou negativos. Porém, precisamos criar uma similaridade artificial para validar o processo de revestimento. Resumindo, precisamos fornecer uma alta voltagem a um determinado tipo de superfície que gera uma grande quantidade de íons negativos e colocar uma peça a uma certa distância do referido objeto. Para determinar que tipo de objeto precisamos conectar à alta tensão, devemos pensar no funcionamento do gerador de alta tensão de Van der Graaff: quanto maior a curvatura do objeto, maior será a intensidade do campo elétrico naquele ponto, que chega a quebrar o isolamento do ar e criar um fluxo de moléculas carregadas, ionizando-o. Portanto é comum utilizar um pequeno eletrodo conectado a uma fonte de alta tensão [80kV – 100kV]. O processo que se segue é bem conhecido: quanto mais intensa for a força do campo gerado, maior será a velocidade adquirida pelos elétrons emitidos pelo eletrodo, que irão atingir as moléculas do ar, dividindo-as em dois elétrons e um íon positivo, mantendo assim o processo de ionização constante.

Então, uma vez ionizado um espaço definido entre o eletrodo e a peça, qual processo continua para que a eletrostática seja eficaz para efeitos de revestimento?

Quando, através de um sistema de fornecimento, tanto de tinta líquida, quanto em pó, deixamos a tinta entrar no campo ionizado, os íons negativos formados carregam eletrostaticamente as partículas de tinta. Desta forma, as partículas carregadas são atraídas para a peça que já havíamos conectado ao terra.

Quais são as vantagens (operacionais, ambientais) e os limites da eletrostática?

O processo de pintura industrial eletrostática apresenta várias vantagens, tanto operacionais quanto ambientais.

Entre elas, se destacam:

podríamos destacar:

Eficiencia de transferencia: o sea, porcentaje de pintura/polvo pulverizado que es adherido a la pieza. Hay diversos factores para evaluar dicho porcentaje pero la realidad es que si estos están correctamente diseñados, la reducción de pintura perdida es notable.

Mejor adherencia y durabilidad: las partículas de pintura cargadas se adhieren mejor a la superficie ofreciendo un acabado más duradero y resistente.

Menos emisiones: dado que incrementa la eficiencia de transferencia se reduce la emisión de compuestos orgánicos volátiles [COV]. En el caso de las pinturas líquidas, influye en este punto el tipo de pintura, si es base solvente o hidrosoluble, que tipo de solvente es usado y sobre todo el diseño de la filtración de los overspray y vertido de los residuos que genere la pintura sobrante en los filtros.

© Spray S.A.

Reducción del overspray: la niebla u overspray que genera la pulverización de pinturas por medios aerográficos convencionales u otros que no sean electrostáticos se reduce drásticamente, no sólo disminuyendo la contaminación del aire, sino que mejora las condiciones de los operarios.

Reducción del overspray.

Redução do overspray.

Menos residuos sólidos: la pintura en polvo es reutilizable en parte ya que un pequeño porcentaje que va al Filtro no debe reutilizarse. Ello es un punto a favor de la pintura en polvo, porque representa un ahorro económico y ambiental.

Mejora las condiciones de trabajo: la reducción y eliminación de solventes y overspray crea un ambiente más limpio y seguro ante sustancias peligrosas y mejora la calidad del aire en interiores.

Menor consumo de energía: la eficiencia del proceso reduce la necesidad de repintados, disminuyendo el consumo de energía y costes asociados a estos pasos.

Ayuda a la salud del operario: los iones negativos, que se encuentran en la naturaleza, tienen numerosas ventajas para la salud humana.

El uso de tecnologías electrostáticas en la aplicación de pinturas líquidas y en polvo ofrece múltiples beneficios operativos y medioambientales, incluyendo la reducción de residuos y emisiones, ahorro de energía, y mejora de las condiciones de trabajo, lo que contribuye a prácticas industriales más sostenibles y responsables con el medio ambiente.

Eficiência de transferência: a porcentagem de tinta/pó pulverizado que adere à peça. Vários fatores influenciam esta porcentagem, mas, se projetados corretamente, a redução do desperdício de tinta é notável.

Melhor aderência e durabilidade: as partículas de tinta carregadas eletrostaticamente aderem melhor à superfície, proporcionando um acabamento mais duradouro e resistente.

Menos emissões: aumentando a eficiência da transferência, se reduzem as emissões de compostos orgânicos voláteis (COV). No caso de tintas líquidas, isto depende do tipo de tinta utilizada (à base de solvente ou hidrossolúvel), do tipo de solvente utilizado e, sobretudo, do desenho do sistema de filtração do overspray e da eliminação dos resíduos produzidos pelo excesso de tinta nos filtros.

Redução do overspray: a névoa (ou overspray) gerada pela pulverização de tintas com métodos aerográficos convencionais ou outros métodos não eletrostáticos é drasticamente reduzida. Isto não só reduz a poluição do ar, mas também melhora as condições de trabalho dos operadores.

Menos resíduos sólidos: a tinta em pó é parcialmente reutilizável, pois apenas uma pequena porcentagem que vai parar no filtro não é reaproveitada. Esta é uma vantagem da tinta em pó, pois representa economia de custos e melhora a sustentabilidade.

Melhores condições de trabalho: a redução ou eliminação de solventes e overspray cria um ambiente mais limpo e seguro em relação às substâncias nocivas e melhora a qualidade do ar interno.

Menor consumo de energia: a eficiência do processo reduz a necessidade de retoques, diminuindo o consumo de energia e os custos associados a estas etapas.

Benefícios para a saúde do operador: os íons negativos presentes na natureza oferecem inúmeras vantagens para a saúde humana.

O uso de tecnologias eletrostáticas na aplicação de tintas líquidas e em pó oferece múltiplos benefícios operacionais e ambientais, inclusive a redução de resíduos e emissões, economia de energia e melhoria nas condições de trabalho, contribuindo para práticas industriais mais sustentáveis e ecológicas.

¿Cómo influyen los iones negativos en la salud?

Ante todo yo no soy médico, pero sí lector de todo aquello que esté vinculado con mi profesión y podría indicarles que los iones negativos:

Mejora el estado de ánimo: aumentan los niveles de serotonina, un neurotransmisor que contribuye a la sensación de bienestar, ayudando a la depresión y ansiedad.

Aumento de la energía: en algunas lecturas se indica que la exposición a iones negativos ayuda a reducir la fatiga y aumenta la energía.

Mejora la calidad del sueño: al equilibrar los niveles de serotonina y otros químicos en el cerebro.

Reducción de alergia y asma: los iones negativos pueden ayudar a eliminar partículas de polvo, polen y otros alérgenos del aire, reduciendo los síntomas de alergias y asma.

Fortalecimiento del sistema inmunológico: mejorando la función inmune.

Mejorar la concentración y el rendimiento mental: pueden aumentar el flujo de oxígeno en el cerebro.

No obstante, como suele decirse, es mejor consultar al médico o destinar este apartado a un artículo más extenso. Pero no debe confundirse generar iones libres negativos con el ozono.

¿Qué quiere usted decir? Hay generadores de ozono que son considerados ideales para oficinas y centros cerrados. ¿Cuál la desventaja del ozono si es que existe? Estamos apartándonos un poco del contexto, pero creo que un breve comentario será interesante para el lector. La diferencia radica en la naturaleza de las partículas producidas y sus efectos en el ambiente y en la salud. Un ion negativo, como he comentado, es un átomo o molécula que ha ganado un electrón. Sus ventajas se han indicado en la respuesta anterior. El ozono es una molécula compuesta por tres átomos de oxígeno. Se forma en la estratosfera y nos protege contra la radiación

Como os íons negativos afetam a saúde? Em primeiro lugar, não sou médico, mas sou um estudioso de tudo o que se relaciona com a minha profissão e posso dizer que os íons negativos:

Melhoram o humor: aumentam os níveis de serotonina, um neurotransmissor que ajuda a criar uma sensação de bem-estar, o que ajuda a combater a depressão e a ansiedade.

Aumentam a energia: algumas teorias indicam que a exposição a íons negativos ajuda a reduzir a fadiga e aumenta a energia.

Melhoram a qualidade do sono: equilibrando os níveis de serotonina e outras substâncias químicas no cérebro.

Reduzem alergias e asma: os íons negativos podem ajudar a eliminar partículas de pó, pólen e outros alergenos do ar, reduzindo os sintomas de alergias e asma.

Fortalecem o sistema imunológico: melhorando a função imunológica.

Melhoram a concentração e o desempenho mental: podem aumentar o fluxo de oxigênio para o cérebro.

Como se costuma dizer, é melhor consultar um médico ou dedicar esta seção a um artigo mais longo. Contudo, a geração de íons negativos livres não deve ser confundida com o ozônio.

O que quer dizer? Existem geradores de ozônio considerados ideais para escritórios e ambientes fechados. Qual é a desvantagem do ozônio, se houver? Estamos nos desviando um pouco do contexto, mas acho que um breve comentário será interessante para o leitor. A diferença está na natureza das partículas produzidas e nos seus efeitos no meio ambiente e na saúde.

Um íon negativo, como mencionei, é um átomo ou molécula que ganhou um elétron. Suas vantagens foram mostradas na resposta anterior. O ozônio é uma molécula composta por três átomos de oxigênio.

ultravioleta, pero la gran mayoría de instrumentación, por su carencia de un conocimiento previo, es considerada como generadores de iones negativos, generadores de aire de mar o de montaña y son generadores de un elemento con propiedades altamente oxidantes, que es efectivo neutralizando olores, pero tóxico para la salud, sobre todo para enfermedades respiratorias o reducir la función pulmonar.

Pero retomando una cuestión importante ¿Cuáles son los límites del uso de electrostática en los procesos de aplicación de pinturas líquidas y en polvo?

Deberíamos diferenciar la aplicación líquida con el recubrimiento en polvo, pues dónde en uno existe un problema en el otro no existe, pero para ello nos extenderíamos con diversidad de explicaciones. De todas maneras, siempre hay un común denominador y podríamos decir que hay limitaciones en:

La superficie y geometría: superficies que no son conductoras, como ciertos plásticos o maderas, pueden no ser tratadas si no disponen de un pre tratamiento previo que las haga conductoras. Así mismo piezas con formas complejas, con ángulos agudos pueden crear lo conocido como Efecto Faraday, debido a la protección que ejercen las líneas del campo electrostático.

É formado na estratosfera e nos protege das radiações ultravioletas, mas a grande maioria dos instrumentos são considerados geradores de íons negativos, geradores de ar marinho ou de montanha, ou seja, geradores de um elemento com altas propriedades oxidantes, eficaz na neutralização de odores, mas tóxico à saúde, especialmente para doenças respiratórias ou para redução da função pulmonar.

Mas voltando a uma questão importante: quais os limites do uso da eletrostática nos processos de aplicação de tintas líquidas e em pó?

Devemos diferenciar a aplicação de tinta líquida, da pintura a pó, pois são dois processos diferentes. De qualquer maneira, existe sempre um denominador comum e poderíamos dizer que existem limitações em termos de:

Superfície e geometria: as superfícies não condutoras, como alguns plásticos ou madeira, não podem ser tratadas a menos que seja realizado um pré-tratamento que as torne condutoras. Da mesma forma, peças com formas complexas ou ângulos agudos podem criar o chamado efeito Faraday, devido à proteção causada pelas linhas do campo eletrostático.

Retro-ionización: es creada por los iones libres, que no se adhieren y cargan las partículas de pintura (más notable en el recubrimiento en polvo) y viajando a través de las líneas de campo atraviesan la capa de pintura creando descargas en la capa de pintura y reduciendo su uniformidad, observándose cráteres o piel de naranja tras polimerizado.

Humedad y condiciones ambientales: una humedad elevada puede reducir la efectividad de la atracción electrostática, por ello se deben mantener unas condiciones ambientales controladas.

Compatibilidad de materiales: en algunos casos debe ajustarse la formulación, en cuanto a viscosidad y resistividad. Incluso el proceso de curado para asegurar una buena adherencia.

Coste de instalación y operatividad y mantenimiento: la implantación de un proceso electrostático puede requerir una elevada inversión, junto con el requerimiento de disponer de personal especializado para garantizar un rendimiento óptimo y una amortización lógica de la misma.

Descargas y equipos anti incendios: si aplicamos pintura base disolvente puede producirse una chispa por un error en el estudio de la implantación, por el tipo de disolvente, por un mantenimiento incorrecto y si recubrimos en polvo el peligro estriba en la concentración de polvo por un mal cálculo en el caudal de extracción del sistema periférico o una carencia de mantenimiento. Por ello en toda implantación electrostática todo elemento debe disponer de una correcta toma a tierra y disponer de sistemas de detección antincendios.

Retroionização: é gerada por íons livres, que não aderem à superfície e carregam as partículas de tinta (mais evidente na pintura a pó). Passando pelas linhas de campo, estes íons livres atravessam a camada de tinta, criando descargas em seu interior e reduzindo sua uniformidade, dando origem a falhas ou cascas de laranja, após a polimerização.

Umidade e condições ambientais: a umidade elevada pode reduzir a eficácia da atração eletrostática, portanto, é necessário manter as condições ambientais controladas.

Compatibilidade de materiais: em alguns casos a formulação deve ser modificada, em termos de viscosidade e resistividade. O processo de polimerização também garante boa adesão.

Custos de instalação, operação e manutenção: a implementação de um processo eletrostático pode exigir um elevado investimento, além da necessidade de pessoal especializado para garantir um ótimo desempenho e uma amortização lógica do mesmo.

Descargas e equipamentos de combate a incêndio: se aplicarmos tintas à base de solvente, poderá ocorrer faísca por erro no estudo da realização, pelo tipo de solvente, por manutenção incorreta; enquanto que, se pintarmos a pó, o perigo está na concentração de pó, devido a um erro no cálculo da vazão de aspiração do sistema periférico ou da falta de manutenção. Portanto, em qualquer implementação eletrostática, cada elemento deve ter uma correta ligação à terra e possuir sistemas de detecção de incêndio.

Eficiencia de las superficies: la pieza a pintar debe estar libre de contaminantes para disponer de una buena adherencia.

¿Por qué elegir la aplicación electrostática en vez de una aplicación aerográfica?

Creo que algo sobre ello ya hemos comentado. Considero que sus ventajas son las siguientes, aunque creo que hay aplicaciones que deben efectuarse con aerografía u otros métodos como airless o airmix, de los cuales también existe su versión electrostática.

Mayor eficiencia de transferencia. El ahorro en pintura se establecería en un 60% aproximadamente.

Reducción del overspray.

Cobertura uniforme mejorando el acabado.

Menor número de defectos, como goteos, burbujas y otras imperfecciones.

Reducción de residuos.

Menos emisiones de COVs y contaminación del aire en el entorno laboral y atmosfera.

Ambiente de trabajo más limpio.

Menor exposición de los operarios a compuestos químicos.

© Spray S.A.

Disco de alta velocidad.

Disco de alta velocidade.

Aplicación más controlada y consistente, con acabados uniformes y de ata calidad, dónde hay grandes producciones. A pesar de las ventajas, es importante considerar algunos factores al elegir la aplicación electrostática como, costes iniciales, naturaleza de la superficie de la pieza y condiciones ambientales como hemos mencionado anteriormente.

¿De qué manera afecta la electrostática a la calidad final del recubrimiento?

Podríamos detallar las principales formas en que este fenómeno mejora el acabado y la durabilidad de la pintura:

Atracción uniforme de partículas: las partículas de pintura son atraídas de manera uniforme a todas las áreas de la superficie del objeto, incluyendo esquinas, bordes y áreas de difícil acceso. Esto resulta en una capa de pintura más uniforme y consistente.

Fuerza de atracción: las partículas se adhieren más firmemente a la superficie del objeto resultando en un recubrimiento más duradero y resistente al desgaste.

Menos defectos: la mejor adherencia reduce la probabilidad de defectos.

Espesor uniforme: permite un control más preciso del espesor de la capa de pintura, lo cual es crucial para aplicaciones que requieren espesores específicos para la protección contra la corrosión.

Eficiência das superfícies: a peça a ser pintada deve estar isenta de contaminantes, para a boa aderência da tinta.

Por que escolher a aplicação eletrostática, em vez da pneumática?

Acho que já falamos sobre isso antes. Embora acredite que existam aplicações que devem necessariamente ser realizadas com o aerógrafo ou com tecnologias como airless ou ar misto, acredito que as vantagens são as seguintes:

Maior eficiência de transferência. A economia de tinta seria de cerca de 60%;

Redução do overspray;

Cobertura uniforme que melhora o acabamento;

Menos defeitos, como pingos, bolhas e outras imperfeições;

Redução de resíduos;

Menos emissões de COV e poluição do ambiente de trabalho e atmosférico;

Ambiente de trabalho mais limpo;

Menor exposição dos operadores a compostos químicos;

Aplicação mais controlada e constante, com acabamentos uniformes e de alta qualidade, nas grandes produções. Apesar das vantagens, é importante considerar alguns fatores na escolha da aplicação eletrostática, como custos iniciais, natureza da superfície da peça e condições ambientais como já falamos antes

Como a eletrostática afeta a qualidade final do revestimento?

Poderíamos detalhar as principais formas que esse fenômeno melhora o acabamento e a durabilidade da tinta:

Atração uniforme das partículas: as partículas de tinta são atraídas uniformemente por todas as áreas da superfície do objeto, inclusive cantos, bordas e áreas de difícil acesso. Isso resulta em uma camada de tinta mais uniforme e consistente.

Força de atração: as partículas aderem com maior firmeza à superfície do objeto, produzindo um revestimento mais durável e resistente ao desgaste.

Menos defeitos: a melhor aderência reduz a probabilidade de defeitos.

Espessura uniforme: permite um controle mais preciso da espessura da camada de tinta, o que é fundamental para aplicações que exigem espessuras específicas para proteção contra a corrosão.

Superficie lisa y sin imperfecciones: mejora la apariencia estética del objeto pintado.

Mayor resistencia al desgaste: esto es particularmente importante en aplicaciones industriales y automotrices donde la durabilidad es esencial.

Protección ambiental: proporciona una barrera protectora contra la humedad, los productos químicos y los rayos UV, prolongando su vida útil.

Resultados reproducibles: permite lograr resultados consistentes y reproducibles en procesos de grandes producciones, asegurando que cada pieza tenga el mismo nivel de calidad y acabado.

¿Cómo ha evolucionado la aplicación electrostática en la pintura industrial y cuáles son los avances más recientes?

Creo que no voy a errar en la respuesta ya que en la mayoría de sectores todos los avances tienen un denominador común: el gran avance de la electrónica en todo su contexto. Aunque siguen habiendo grandes avances en el área química como pinturas hidrosolubles o polvos UV para el recubrimiento de materiales sensibles térmicamente, la electrónica ha conseguido grandes avances en cambios de color, limpieza automática de sistemas, así como su control remoto operativo, desarrollar multiplicadores de voltaje en cascada más eficientes y seguros, reducir considerablemente el efecto Caja de Faraday (Sistema TCC), sistemas de detección de piezas, robótica,

Superfície lisa e sem imperfeições: melhora o aspecto estético do objeto pintado.

Maior resistência ao desgaste: isto é particularmente importante em aplicações industriais e automobilísticas, onde a durabilidade é essencial.

Proteção ambiental: proporciona barreira protetora contra umidade, produtos químicos e raios UV, prolongando a vida útil do objeto pintado.

Resultados reproduzíveis: permite obter resultados consistentes e reproduzíveis em grandes processos produtivos, garantindo que cada peça tenha o mesmo nível de qualidade e acabamento.

Como evoluiu a aplicação eletrostática na pintura industrial e quais os avanços mais recentes?

Acho que não vou errar essa resposta, porque na maioria dos setores, todos os avanços têm um denominador comum: a grande evolução da eletrônica em todo o seu contexto. Embora o setor químico continue a evoluir e a produzir soluções avançadas, como as tintas hidrossolúveis ou os pós UV para revestimento de materiais termicamente sensíveis, a eletrônica fez grandes progressos, em termos de mudança de cor, limpeza automática de sistemas, como também no seu controle operacional à distância, no desenvolvimento de multiplicadores de tensão em cascata mais eficientes e seguros, redução do efeito gaiola de Faraday (sistema TCC), sistemas de detecção das peças, robótica,

Imprimación en polvo en el sector automoción. Aplicação de primer em pó na indústria automobilística.

Doble Omega. Duplo Ômega.

El futuro pertenece a quienes creen en la belleza de sus sueños. Inspirada en más de 20 años de investigación y análisis de tendencias por parte de nuestros equipos de expertos en color, la colección ofrece tres nuevas y emocionantes paletas de colores, una excepcional superdurabilidad, retención del brillo, estabilidad del color y resistencia a los rayos UV. Futura permite que los edificios se erijan como símbolos de nuestro pasado, presente y futuro.

Su imaginación comienza con nuestro acabado interpon.com/es

Proteger el equipamiento ACE, mobiliario metálico, alumbrado, material para uso recreativo o estructuras de acero contra los efectos nocivos de la corrosión no es opcional, es esencial.

Puede que los altos costes que conlleva la inversión en una línea de recubrimiento o un equipo de pretratamiento lo hayan desanimado en el pasado, pero ha llegado el momento de volver a pensar en ello.

Ahora, gracias a Interpon Redox One Coat, podrá proteger sus superficies contra la corrosión hasta un C4M en una sola capa. La combinación de un pretratamiento químico básico como el fosfato.

de hierro con Interpon Redox One Coat, le puede aportar excelentes niveles de protección contra la corrosión y una buena resistencia UV en aplicaciones exteriores.

Disponible en una amplia variedad de colores en stock, que abarca todos los colores RAL, niveles de brillo y acabados más populares en el mundo industrial, conseguirá satisfacer a sus clientes aumentando así su oferta y mejorando su imagen corporativa.

Interpon. Su mejor marca personal.

disposición y movimiento de las pistolas fijas en varios ejes programadas dependiendo del tipo de pieza, eliminación del control manual de diferentes parámetros neumáticos o eléctricos por pantallas táctiles y una innumerable lista de ventajas gracias al avance a pasos agigantados de la tecnología.

¿Puede describirnos una aplicación electrostática avanzada en polvo y una en líquido suministrada por Spray Sa?

Aunque recientemente hemos cumplido 56 años y en este sector ya son numerosas la diversidad de entidades y sectores que disponen de nuestros fabricados desde el aeronáutico, construcción, automoción, madera, plástico y un largo etc. últimamente hemos efectuado dos instalaciones electrostáticas con cuatro discos de alta velocidad, cada una de ellas, para el pintado con pintura hidrosoluble de diversas piezas metálicas de cierta altura, disponiendo de reciprocadores de hasta 6 metros de alto y siendo ambas controladas automáticamente, mediante programas específicos, por un operario. Éste controla todos los parámetros que conciernen al sistema de aplicación, incluida la limpieza y el cambiado automático de color. En cuanto al recubrimiento en polvo destacaría una instalación completamente automática donde se efectúa la imprimación y el acabado del chasis de un automóvil con un total de dieciséis pistolas automáticas, en dos cabinas. En ella aunque el color de la imprimación y el acabado son distintos no hay cambio de color, pero toda la implantación incluidos los periféricos, el sistema de detección de incendios, el sistema de recuperación y cribado son automáticamente operativos por programas especiales vinculados entre sí y controlados por un solo operario.

En resumen, aunque la tecnología de pintura electrostática ofrece muchas ventajas significativas, es importante considerar y gestionar estos límites para asegurar un proceso de aplicación efectivo y seguro. Esto puede incluir la selección adecuada de materiales, el control de las condiciones ambientales, la inversión en equipos adecuados y la capacitación de los operarios.

arranjo e movimento das pistolas fixas em múltiplos eixos, programadas de acordo com o tipo de peça, eliminação do controle manual de diversos parâmetros pneumáticos ou elétricos, através de touch screen e uma infinidade de vantagens graças a gigantescos avanços tecnológicos.

Você pode descrever uma aplicação eletrostática avançada em pó e líquida, fornecida pela Spray S.A.?

Apesar de termos acabado de completar 56 anos e neste setor já existirem inúmeras empresas e setores que instalaram os nossos produtos (desde a aeronáutica, à construção, ao automobilístico, à madeira, ao plástico e muito mais), criamos recentemente dois sistemas eletrostáticos com quatro discos de alta velocidade cada um, para pintar com revestimento hidrossolúvel várias peças metálicas de uma determinada altura, com reciprocadores de até seis metros de altura, controlados automaticamente através de programas específicos, por um operador. Este técnico controla todos os parâmetros relativos ao sistema de aplicação, inclusive a limpeza e a mudança automática de cor.

Em relação à pintura a pó, quero enfatizar um sistema totalmente automático em que são aplicados primer e acabamento nos chassis de um automóvel, com um total de dezesseis pistolas automáticas, divididas em duas cabines. Nelas, embora a cor do primer e do acabamento sejam diferentes, não há variação de cores, mas toda a realização, inclusive as periféricas, o sistema de detecção de incêndio, o sistema de recuperação e triagem, são automaticamente operados através de programas especiais interligados e controlados por apenas um operador.

Em resumo, embora a tecnologia eletrostática ofereça muitas vantagens significativas, é importante considerar e gerenciar estes limites, para garantir um processo de aplicação eficaz e seguro. Isto pode incluir a seleção adequada de materiais, o controle das condições ambientais, o investimento em equipamento apropriado e o treinamento dos operadores.

para el tratamiento de aguas residuales industriales

Equipos y productos químicos para el tratamiento del agua de cabinas de pintura

Sistemas químico-físicos

Compactadores de lodos

Equipos de desmineralización del agua a intercambio iónico y ósmosis inversa

Separadores de aceite

Sistemas de filtrado

Productos químicos y consumibles para el tratamiento del agua

Servicio técnico y mantenimiento de sistemas de tratamiento del agua

Cuidado con la imitación, compra el original!

info@waterenergy.it

El concepto de horno EcoInCure de Dürr fue reconocido con el premio PACE por sus mejoradas prestaciones de curado en carrocerías de automóviles.

Por segunda vez consecutiva, una innovación de Dürr cumplió con las expectativas de un jurado independiente para ganar el Premio PACE de Automotive News. El EcoInCure cura carrocerías complejas con una calidad de pintura superior, de forma más rápida y eficiente que los hornos convencionales. Diseñado para superar las cambiantes necesidades de secado tanto de los vehículos tradicionales con motor de combustión interna (ICE) como de los vehículos eléctricos (EV), EcoInCure satisface los estándares altos de los clientes, como la calidad de la pintura de acabado y la mejora del rendimiento general del curado.

“Estamos muy contentos de que nuestra tecnología haya sido reconocida como una innovación de vanguardia que cambia la industria del automóvil”, dijo Mark Murray, Director de Ventas y Marketing de Dürr en América del Norte. “El EcoInCure de Dürr representa una nueva generación de curado de carrocerías. No sólo garantiza la mejor calidad de la superficie, sino que también es, por mucho, el sistema de horno más sostenible del mercado gracias a su diseño y al uso potencial de electricidad renovable”.

EcoInCure es un facilitador para la planta de pintura Dürr del futuro, que cambia el enfoque de la producción en línea a la producción flexible y modular con escalabilidad. Es una solución optimizada para el curado de todos los vehículos, especialmente los eléctricos, dentro del tiempo de proceso requerido y cumpliendo a su vez, con los tiempos de tratamiento específicos para el curado de pintura y de adhesivos, y el tratamiento de acero y aluminio. Al evitar una alta velocidad del aire en la superficie recién pintada, se reduce significativamente la ondulación de la pintura, tanto en ondas largas como cortas. Este

O conceito de forno EcoInCure da Dürr foi reconhecido com o prêmio PACE por suas melhorias no desempenho de cura de carrocerias de automóveis.

Pela segunda vez consecutiva, uma inovação da Dürr venceu na avaliação de um conselho de revisão independente e conquistou o Prêmio PACE da Automotive News. O EcoInCure executa a secagem de carrocerias automotivas com qualidade superior de pintura, com mais rapidez e eficiência do que fornos tradicionais.

Projetado para exceder as necessidades em constante mudança de secagem de veículos tradicionais com motor a combustão interna (ICE) para veículos elétricos (EVs), o EcoInCure aborda exigências críticas dos clientes, como qualidade de pintura, melhoria de acabamento e do desempenho geral de secagem.

“Estamos muito satisfeitos porque nossa tecnologia foi reconhecida como inovação de ponta que molda o setor automotivo”, disse Mark Murray, diretor de Vendas e Marketing da Dürr na América do Norte. “O EcoInCure da Dürr representa uma nova geração de secagem de carrocerias. Não apenas garante a melhor qualidade de superfície, mas também é, de longe, o sistema de forno mais sustentável no mercado, graças ao projeto do forno e ao uso potencial de eletricidade renovável”.

O EcoInCure permite dar vida à linha de pintura do futuro da Dürr, que transforma a abordagem de produção de uma orientação voltada à linha para a produção flexível e modular com escalabilidade. É uma solução otimizada para a secagem de todos os veículos, especialmente veículos elétricos, dentro do tempo de processo exigido e atende a tempos de tratamento específico para a secagem da tinta de adesivos e tratamento de aço e alumínio. Evitar a alta velocidade do ar em superfícies recém-pintadas proporcionando uma redução significativa em ondulações na tinta, em ondas longas e curtas.

avance mejora la calidad de la superficie pintada en un 50%. Gracias al transporte transversal de las carrocerías, la longitud del horno puede reducirse prácticamente a la mitad. Se disminuye el número de cintas transportadoras, lo que se traduce en un menor espacio total y una reducción de la superficie del edificio (al menos un 5%).

Debido a su capacidad de calentarse eléctricamente, se puede conseguir un ahorro energético del 50% en comparación con un horno de gas convencional. Con una huella de carbono cero por la utilización de energía eléctrica renovable, EcoInCure es, por mucho, el sistema de horno más sostenible del mercado. La tecnología de Dürr ya se está utilizando en varias plantas de todo el mundo, por ejemplo, en Škoda o BMW. La 29ª edición de los Premios PACE fue presentada por Automotive News. El concurso se lanzó entre proveedores que aportan productos, procesos, materiales o servicios directamente a las fábricas de automóviles o camiones. El Premio PACE de Automotive News es reconocido en todo el mundo como la referencia del sector en materia de innovación.

Para más información: www.durr.com

Este avanço melhora a qualidade da superfície da tinta em 50%. Devido à movimentação das carrocerias em carros transversais, o comprimento do forno pode ser reduzido praticamente à metade.

O número de esteiras de conexão é reduzido, resultando em uma menor utilização deárea geral e em uma redução da área de construção civil (no mínimo 5%).

Com o forno EcoInCure aquecido eletricamente, pode-se obter uma economia de energia de 50%, em comparação com um forno a gás convencional. A tecnologia da Dürr já está sendo usada em diversas fábricas no mundo inteiro, por exemplo, na Škoda ou BMW.

O 29º Prêmio PACE anual foi apresentado pela Automotive News. A competição era aberta a fornecedores que contribuem com produtos, processos, materiais ou serviços diretamente para a fabricação de automóveis ou caminhonetes. O prêmio é reconhecido no mundo inteiro como referência do setor para inovação.

Para mais informações: www.durr.com

Las carrocerías se transportan transversalmente a lo largo de la línea tanto si la operación está en marcha o se detiene.

Carrocerias automotivas sendo transportadas de forma transversal pela linha em uma operação stop-and-go.

MEGAPOL® F SD ULC es el innovador recubrimiento en polvo de CIN Performance Coatings, diseñado para responder a las principales tendencias del mercado.

Certificado Qualicoat Clase 2, MEGAPOL® F SD ULC es un producto de acabado final de poliéster específicamente desarrollado para la protección del acero y el aluminio, recomendado para aplicaciones que requieren una alta durabilidad, como los grandes diseños arquitectónicos y el sector ACE.

Este recubrimiento en polvo se caracteriza por un régimen de polimerización ambivalente: se puede curar a temperaturas más bajas que las pinturas convencionales, lo que permite ahorrar energía, o se puede curar más rápidamente ajustando la temperatura en consecuencia.

MEGAPOL® F SD ULC está disponible con todos los niveles de brillo y en una variedad de acabados, incluyendo las soluciones con el sello de calidad MEGABOND®, aplicable a todos los productos de acabado final metálicos bonderizados. Esta innovadora tecnología crea efectos únicos con una distribución perfecta de los pigmentos metalizados.

MEGAPOL®

uma solução perfeita para as principais tendências do mercado

A MEGAPOL® F SD ULC é a tinta em pó inovadora da CIN Performance Coatings, criada para responder às principais tendências do mercado.

Certificada Qualicoat Classe 2, a MEGAPOL® F SD ULC é um acabamento em poliéster desenvolvido especificamente para a proteção de aço e alumínio, recomendado para aplicações que exigem alta durabilidade, como grandes projetos arquitetônicos e o setor ACE.

Esta tinta em pó se caracteriza por um regime de polimerização ambivalente: pode ser polimerizada a temperaturas mais baixas, em relação às tintas convencionais, permitindo economia de energia, ou pode ser polimerizada mais rapidamente ajustando a temperatura em conformidade.

MEGAPOL® F SD ULC encontra-se disponível em todos os níveis de brilho e diferentes acabamentos, inclusive soluções com o selo de qualidade MEGABOND®, aplicável a todos os acabamentos metálicos fosfatizados. Esta tecnologia inovadora cria efeitos únicos, com uma distribuição perfeita de pigmentos metálicos.

CIN Performance Coatings trabaja sin descanso para desarrollar los mejores recubrimientos superficiales, tanto líquidos como en polvo, centrándose no solo en sus rendimientos, sino también en el impacto ambiental y en la sostenibilidad del producto. MEGAPOL® F SD ULC brinda eficiencia energética a cualquier proyecto.

Con más de un siglo de experiencia en la industria de la pintura, CIN es el líder del mercado ibérico desde 1995. En 2023 alcanzó una facturación de 395 millones de euros, situándose como el 10º fabricante de pinturas más grande de Europa* y el 36º a nivel mundial**.

CIN opera en los cuatro segmentos principales de mercado (construcción civil, industria, protección anticorrosiva y naval), con más de 1639 empleados en más de 15 países y con presencia directa en Portugal, España, Francia, Italia, Polonia, Angola, Mozambique, Sudáfrica y México. Exporta a diversos mercados de Europa Central, América Latina y África.

Para más información: www.cin.com

* European Coatings Journal, Mayo de 2024

** Coatings World Top Companies Report, Julio de 2023

A CIN Performance Coatings trabalha constantemente para desenvolver as melhores tintas, tanto líquidas como em pó, com foco não só no desempenho, mas também no impacto ambiental e na sustentabilidade do produto. A MEGAPOL® F SD ULC fornece eficiência energética para qualquer projeto.

Com mais de um século de experiência no setor das tintas, desde 1995 a CIN é líder no mercado ibérico. Em 2023 alcançou um volume de negócios de 395 milhões de euros, classificando-se como o 10º fabricante de tintas na Europa* e o 36º a nível mundial**. A CIN opera nos quatro principais segmentos de mercado (arquitetura, indústria, tintas de proteção e marítimo), contando com mais de 1.639 colaboradores em mais de 15 países e presença direta em Portugal, Espanha, França, Itália, Polônia, Angola, Moçambique, África do Sul e México. Exporta para diversos mercados da Europa Central, América Latina e África.

Para mais informações: www.cin.com

* European Coatings Journal, maio de 2024

** Coatings World Top Companies Report, julho de 2023

STAND 9B52

INSTALACIONES AUTOMATIZADAS DE PINTURA

Fundada para apoyar la producción de vehículos de una importante casa automovilística, Dürr Spain celebra su cincuenta aniversario en España.

En sus cinco décadas en España, Dürr Systems Spain S.A. ha destacado por su excelencia en la atención al cliente y la innovación. Fundada en 1974, la empresa inició su andadura diseñando e instalando una línea de pretratamiento y cataforesis para el modelo Ford Fiesta en la fábrica de Ford en Valencia. A fecha de hoy, la sucursal española del Grupo Dürr, con la sede central en Alemania, cuenta con 120 empleados especializados en la planificación y construcción de plantas de pintura en España y Portugal para clientes del sector del automóvil y de las industrias aeronáutica y ferroviaria. Dürr Systems Spain S.A. con sede central en San Sebastián, inicialmente con la denominación de VIZDÜRR Vizcaino Stein, debido a que España no formó parte de la Comunidad Económica Europea hasta 1986 y, en esa época, las empresas extranjeras necesitaban socios locales para desarrollar sus actividades comerciales en España. Tras constatar la gran experiencia de Ramón Vizcaíno, ambas empresas decidieron unir sus conocimientos. En 1991, Dürr absorbió a VIZDÜRR y la empresa pasó a denominarse Dürr Systems Spain S.A. Entre los años 1991 y 2001, el Grupo Dürr, ya operativo a escala internacional, adquirió la empresa alemana Behr y sus sucursales internacionales, incluida la sede de Behr en Barcelona. A raíz de esta maniobra estratégica, Dürr Systems Spain S.A. pudo implementar por primera vez sus sistemas de pretratamiento y galvanización juntamente con las plantas de pintura de Behr en toda Europa. La gestión profesional de los proyectos y la amplia gama de servicios de la empresa impulsaron su crecimiento y la captación de nuevos clientes.

Fundada para dar suporte à produção de veículos para um grande fabricante automotivo, a Dürr Spain está comemorando seu quinquagésimo aniversário.

Em cinco décadas na Espanha, a Dürr Systems Spain S.A. se destacou pela excelência em atendimento ao cliente e inovação. Fundada em 1974, a empresa começou sua jornada projetando e instalando uma linha de pré-tratamento e revestimento catódico para o modelo Ford Fiesta, na fábrica da Ford em Valência. Hoje, a filial espanhola do grupo Dürr, com sede na Alemanha, emprega 120 especialistas em planejamento e construção de sistemas de pintura na Espanha e em Portugal para clientes nas indústrias automobilística, aeroespacial e ferroviária.

Com sede em San Sebastián, a Dürr Systems Spain S.A. começou como VIZDURR-Vizcaino, Stein, Dürr. A razão para isso foi que a Espanha só ingressou na Comunidade Econômica Europeia em 1986. Até então, as empresas estrangeiras tinham que procurar parceiros locais para suas atividades comerciais. Após identificar a expertise de Ramon Vizcaino, as empresas decidiram unir as suas expertises. Em 1991, a Dürr assumiu as ações da VIZDÜRR e renomeou a empresa como Dürr Systems Spain S.A. Entre 1991 e 2001, o grupo Dürr, já internacional, adquiriu a empresa alemã Behr e suas filiais nacionais, inclusive a sede da Behr em Barcelona. Com essa jogada estratégica, a Dürr Systems Spain S.A. uniu seus serviços de pré-tratamento e sistemas de galvanização com as oficinas de pintura europeias da Behr pela primeira vez. O gerenciamento profissional de projetos e a ampla gama de serviços da empresa fortaleceram o crescimento e atraíram novos clientes.

Dürr Systems Spain S.A. se llamó VIZDÜRR hasta que se produjo la fusión en 1991.

A Dürr Systems Spain S.A. era conhecida como VIZDÜRR, antes da fusão em 1991.

Hoy en día Dürr Systems Spain S.A. se ha convertido en una empresa líder en ingeniería y tecnología innovadora y ha realizado numerosas ampliaciones y modernizaciones de plantas de pintura, así como también ha realizado proyectos llave en mano. Todas las empresas importantes OEM del mercado español pertenecientes al sector del automóvil ya utilizan la tecnología y equipamientos de Dürr en sus plantas de pintura. Por ello, la sucursal española de Dürr se ha situado en una posición destacada en términos de proyectos a nivel nacional e internacional. Además, la empresa ha ampliado sus actividades para el sector aeronáutico tanto para plantas ya existentes (Brownfield), como para construir nuevas líneas de producción (Greenfield), convirtiendo la sucursal española en un centro de competencias para la industria aeronáutica de todo el Grupo Dürr.

En la actualidad, Dürr Systems Spain S.A. está contribuyendo a la transición para la movilidad eléctrica dentro del sector del automóvil y al desarrollo de iniciativas para mejorar la sostenibilidad desde su sede en el País Vasco y sus delegaciones en Barcelona, Madrid y Valladolid. Las crecientes exigencias en términos de vehículos eléctricos y las normativas actuales de sostenibilidad de la UE requieren soluciones eficientes e innovadoras. Por ello Dürr sigue apostando por los procesos electrificados y de aplicación de pintura sin overspray, además de las cabinas neutras en emisiones CO2 sin utilización de combustibles fósiles.

Para más información: www.durr.com

A Dürr Systems Spain S.A. se tornou uma empresa líder em engenharia e tecnologia inovadora e realizou inúmeras ampliações e modernizações em oficinas de pintura, como também projetos completos. Todas as principais OEMs automotivas espanholas contam com as tecnologias da Dürr para suas oficinas de pintura. A subsidiária espanhola da Dürr, desta maneira, conseguiu uma posição de destaque, tanto na indústria nacional, quanto para as exportações. A empresa também ampliou a sua oferta para abranger o setor aeroespacial, com oficinas de pintura greenfield e brownfield, configurando a empresa nacional como um centro global de competência aeroespacial dentro do grupo Dürr.

Hoje, a Dürr Systems Spain S.A. colabora com a transição da indústria automotiva para veículos elétricos e iniciativas de sustentabilidade de sua sede basca e outros locais em Barcelona, Madri e Valladolid. Com as crescentes demandas de veículos elétricos e regulamentações de sustentabilidade da UE, a empresa se emprenha em desenvolver soluções eficientes e inovadoras.

Por isso, a Dürr continua apostando nos processos eletrificados e na aplicação de pintura sem overspray, além das cabines neutras em emissões de CO2, sem o uso de combustíveis fósseis.

Para mais informações: www.durr.com

Máximos responsables de ArcelorMittal se trasladan a Cabo Busto, en Asturias, España, para testar Magnelis en las estructuras solares.

En el mundo de la energía renovable, la colaboración entre gigantes de la industria y empresas emergentes es clave para impulsar la innovación y avanzar hacia un futuro más sostenible. Un buen ejemplo de ello es la colaboración en el proyecto que une a ArcelorMittal, líder mundial en producción de acero, y a Alusín Solar, especializada en el diseño, la fabricación y la instalación de sistemas de soporte para paneles solares, para crear un laboratorio de pruebas único en su clase en Cabo Busto, Asturias.

Desde que Alusín Solar obtuvo la autorización de la Autoridad Portuaria el 30 de marzo de 2023, se embarcó en la creación de un área demostrativa de 500 metros cuadrados en Cabo Busto, equipada con 30 paneles solares y una variedad de sistemas de estructuras mecánicas. Este espacio no solo serviría como una vitrina para los productos de Alusín Solar, sino que también se convertiría en un laboratorio de pruebas innovador para evaluar la resistencia al viento y la corrosión de estas estructuras solares. La asociación entre Alusín Solar y ArcelorMittal marcó un hito en este proyecto. ArcelorMittal no solo contribuyó con su experiencia técnica, sino que también desarrolló conjuntamente el proyecto, aportando su avanzada tecnología de recubrimiento de acero, especialmente su producto estrella, Magnelis.

La instalación en Cabo Busto no es solo una exhibición estática de paneles solares; es un laboratorio dinámico donde se evalúan rigurosamente las estructuras. Dos áreas principales de estudio incluyen la resistencia a la corrosión y al viento. Para evaluar la corrosión, ArcelorMittal suministró expositores con diferentes tipos de láminas de acero con recubrimientos variados, tanto para exposición aérea como subterránea. Además, se enterraron testigos con diversos revestimientos para medir la durabilidad a lo largo del tiempo, siendo desenterrados periódicamente para su análisis.

La prueba de resistencia al viento llegó inesperadamente cuando la borrasca Ciaran azotó Asturias con ráfagas de viento de hasta 168 km/h en noviembre de 2023. Este evento climático extremo proporcionó una oportunidad única para evaluar la capacidad de las estructuras para soportar condiciones adversas.

Colaboración entre ArcelorMittal y Alusín Solar

La colaboración entre ArcelorMittal y Alusín Solar no solo destaca por la sinergia entre ambas, sino que también demuestra el compromiso compartido con la innovación y la sostenibilidad en el sector energético. Para ArcelorMittal, esta colaboración representa una oportunidad para ofrecer soluciones de acero de vanguardia, como Magnelis, que satisfacen las necesidades de sus clientes y promueven la transición hacia una economía más verde. El apoyo del Puerto de Avilés, que proporcionó el terreno en Cabo Busto, es otro testimonio del poder de la colaboración entre el sector público y privado en la promoción de la innovación y el progreso. Gracias a esta asociación visionaria, Alusín Solar ha podido demostrar la durabilidad excepcional de sus estructuras solares, colocando a las empresas asturianas en la vanguardia de la tecnología en energía solar.

Para más información: https://alusinsolar.com

A diretoria da ArcelorMittal muda-se para Cabo Busto, Astúrias, na Espanha, para testar o Magnelis em estruturas solares.

No mundo das energias renováveis, a colaboração entre gigantes da indústria e empresas emergentes é fundamental para incentivar a inovação e avançar para um futuro mais sustentável. Um bom exemplo é a colaboração no projeto que reúne a ArcelorMittal, líder mundial na produção de aço, e a Alusín Solar, especializada no projeto, fabricação e instalação de sistemas de suporte para painéis solares, para criar um laboratório de testes, único desse tipo, em Cabo Busto, nas Astúrias espanholas.

Laboratório de testes em Cabo Busto

Desde 30 de março de 2023, quando a Alusín Solar obteve a autorização da Autoridade

Portuária, a empresa está trabalhando na criação de uma área de exposição de 500 metros quadrados, em Cabo Busto, equipada com 30 painéis solares e diversos sistemas de estrutura mecânica. Este espaço não servirá apenas como vitrine para os produtos da Alusín Solar, mas será também um inovador laboratório de testes para avaliar a resistência ao vento e à corrosão destas estruturas solares.

A parceria entre a Alusín Solar e a ArcelorMittal marcou uma etapa fundamental neste projeto.

A ArcelorMittal não só contribuiu com sua experiência técnica, mas também desenvolveu o projeto em conjunto, introduzindo a sua tecnologia avançada de revestimento de aço e, especialmente, o seu principal produto, o Magnelis.

A instalação em Cabo Busto não é apenas uma exposição estática de painéis solares; é um laboratório dinâmico onde as estruturas são avaliadas rigorosamente. Duas áreas principais de estudo incluem a resistência à corrosão e ao vento. Para avaliar a corrosão, a ArcelorMittal forneceu displays com vários tipos de chapas de aço, com diferentes revestimentos, tanto para a exposição ao ar, quanto subterrânea. Além disso, foram enterradas amostras com diferentes revestimentos, para medir sua durabilidade ao longo do tempo, que são desenterradas periodicamente para análise.

O teste de resistência ao vento ocorreu inesperadamente, quando a tempestade Ciaran atingiu as Astúrias com rajadas de vento de até 168 km/h, em novembro de 2023. Este evento climático extremo forneceu uma oportunidade única para avaliar a capacidade de resistência das estruturas, em condições adversas.

A colaboração entre a ArcelorMittal e a Alusín Solar não se destaca apenas pela sinergia entre as duas empresas, mas também demonstra o compromisso em comum, com a inovação e a sustentabilidade no setor energético. Para a ArcelorMittal, esta colaboração é uma oportunidade de oferecer soluções avançadas em aço, como o Magnelis, que atendam às necessidades de seus clientes e incentivem a transição para uma economia mais verde. O apoio do Porto de Avilés, que cedeu o terreno em Cabo Busto, é mais uma prova do poder da colaboração entre o setor público e o privado, para incentivar a inovação e o progresso. Graças a esta parceria visionária, a Alusín Solar conseguiu demonstrar a excepcional durabilidade das suas estruturas solares, colocando as empresas asturianas na vanguarda da tecnologia de energia solar.

Para mais informações: https://alusinsolar.com

ALIT Technologies, empresa líder en el sector del despintado químico, se complace en anunciar la apertura de las dos primeras sucursales internacionales de ALIT-Service en Portugal y Serbia.

Esta expansión marca el inicio de un nuevo capítulo para la empresa, que busca llevar la excelencia en despintado por cuenta ajena a nuevos mercados internacionales.

ALIT-Service representa una iniciativa innovadora y estratégica, destinada a transformar el panorama del despintado industrial. La razón por la que este servicio es único es su enfoque audaz y personalizado que utiliza solo los productos emblemáticos de ALIT Technologies para satisfacer las diversas necesidades de los clientes en todo el mundo.

A ALIT Technologies, empresa líder no setor de decapagem química, anuncia com grande orgulho a abertura das duas primeiras filiais internacionais da ALIT-Service, em Portugal e na Sérvia.

Esta expansão marca o início de um novo capítulo para a empresa, que visa levar a excelência da decapagem terceirizada a novos mercados globais.

A ALIT-Service é uma iniciativa inovadora e estratégica, destinada a transformar o panorama da decapagem industrial. O que torna este serviço único é o seu método ousado e personalizado, utilizando exclusivamente os principais produtos da ALIT Technologies para atender às diversas necessidades dos clientes em todo o mundo.

equipe ALIT-Service em Portugal (esquerda) e a equipe ALIT-Service na Sérvia.

Con la introducción de ALIT-Service, ALIT Technologies amplía aún más su ya amplio abanico de ofertas, acercándose cada vez más a sus clientes y garantizando un servicio de alta calidad. Las nuevas sucursales en Portugal y Serbia son solo el comienzo de un ambicioso proyecto de desarrollo que contempla la apertura de otras muchas sedes estratégicas en todo el mundo. Estas nuevas aperturas buscan solucionar las carencias geográficas y responder a la creciente demanda de despintado por cuenta ajena en regiones aún no cubiertas por nuestros distribuidores.

ALIT-Service no es solo una cuestión de ambición, sino también un compromiso concreto con el crecimiento económico y el desarrollo sostenible de las comunidades locales, ya que crea nuevos puestos de trabajo y ofrece servicios cada vez más solicitados. Con esta iniciativa revolucionaria, ALIT Technologies apuesta por el cambio, redefine los estándares de la industria y abre la puerta a un nuevo y emocionante capítulo de éxito global, poniendo de manifiesto su visión de un futuro donde la innovación y la excelencia son los pilares fundamentales.

Para más información: www.alit-tech.com

Com a introdução do ALIT-Service, a ALIT Technologies amplia ainda mais o seu já amplo leque de ofertas, aproximando-se cada vez mais dos seus clientes e garantindo um serviço de alta qualidade. As novas filiais em Portugal e na Sérvia são apenas o início de um ambicioso projeto de desenvolvimento, que envolve a abertura de muitas outras sedes estratégicas em todo o mundo. Estas novas aberturas visam preencher lacunas geográficas e responder à crescente demanda de decapantes terceirizados em regiões ainda não cobertas pelos nossos distribuidores.

O ALIT-Service não é apenas um sinal de ambição, mas também um compromisso concreto com o crescimento econômico e o desenvolvimento sustentável das comunidades locais, criando novos empregos e oferecendo serviços cada vez mais procurados.

Com esta iniciativa revolucionária, a ALIT Technologies abraça a mudança, redefine os padrões do setor e abre as portas para um novo e extraordinário capítulo de sucesso global, demonstrando a sua visão de um futuro onde a inovação e a excelência são pilares fundamentais.

Para mais informações: www.alit-tech.com

La dedicación lleva a la innovación y la calidad crea valor

2024 es un año de celebraciones para Dürr ya que se festejan sus 60 años de actividad. Aprovechamos la entrevista con Roberto Tkatchuk, CEO y Presidente de Dürr Brasil, para rememorar la historia de esta empresa, la primera que la multinacional alemana estableció en el extranjero. A lo largo de estos 60 años, la sucursal brasileña de Dürr ha contribuido al desarrollo de la industria automotriz en este gran país sudamericano con sus innovadoras tecnologías de recubrimiento superficial, y otras también, centrando su estrategia empresarial en tres elementos clave: la calidad del entorno laboral, la atención a las necesidades del cliente y la sostenibilidad de su actividad productiva.

ipcm®: ¿Qué significa para Dürr Brasil celebrar 60 años de actividad?

¡Celebrar los primeros 60 años de actividad de Dürr Brasil significa mucho para nosotros! Como primera sucursal de Dürr fuera de Alemania, nos hemos convertido en una empresa high-tech y contamos con ingenieros altamente cualificados y expertos a nivel global con una vasta experiencia en la gestión de proyectos. En 60 años, hemos llevado a cabo grandes proyectos y experimentado altibajos. Creo que nos hemos planteado siempre las preguntas correctas en el momento adecuado, y eso nos ha ayudado a no perder nunca de vista el objetivo. Seguramente por eso somos pioneros en el sector del recubrimiento superficial en cuanto a salud y buenas condiciones laborales de nuestros empleados, y también en términos de eficiencia de transferencia, de robots de pintura excepcionales y sostenibilidad. Todo ello nos permite entregar nuestros productos en menos tiempo, con una alta fiabilidad y una dependencia mínima de los recursos externos. Esto bien se merece una celebración, ¿no?

ipcm®: ¿Qué iniciativas especiales habéis lanzado o qué habéis programado para celebrar vuestro aniversario?

De cara a nuestro 60° aniversario, estamos preparando varios eventos para expresar nuestra gratitud y celebrar este importante hito junto con nuestros clientes, empleados y socios. Sin embargo, el aspecto destacado del aniversario serán nuestros empleados. Estamos pensando en organizar un Día de la Familia durante el cual las familias de nuestros empleados puedan visitar nuestras oficinas y festejar todos juntos nuestro legado. Además, nuestra fiesta anual de Navidad nos brindará la oportunidad de compartir nuestros éxitos y expresar nuestro agradecimiento por el continuo empeño y la confiabilidad de nuestros compañeros.

ipcm®: ¿Cuáles son el pasado, el presente y el futuro de la empresa? ¿Puede esbozar brevemente la historia de Dürr Brasil, destacando sus principales hitos?

Dürr Brasil fue fundada en 1964 y estableció alianzas con empresas de los sectores del automóvil e industrial. De hecho, en ese periodo construimos la primera fábrica de Volkswagen en América del Sur.

Durante las primeras décadas, la empresa experimentó un rápido crecimiento y expansión, con adquisición de empresas, proyectos y exportaciones. También tuvimos que encarar algunos desafíos tangibles, como la reconstrucción de una parte de nuestra fábrica tras un incendio en 2006. A lo largo de las décadas, la empresa ha seguido creciendo, colaborando con varios fabricantes de automóviles y contribuyendo a proyectos industriales en varios países.

O ano 2024 é um ano de comemoração para a Dürr: nesta entrevista com Roberto Tkatchuk, CEO & presidente da Dürr Brasil, queremos revisitar a história desta empresa, a primeira estabelecida no exterior pela multinacional alemã, para comemorar o seu sexagésimo aniversário de atividades. Durante estes 60 anos, a filial brasileira da Dürr apoiou o desenvolvimento da indústria automobilística no maior país da América do Sul, com suas tecnologias de pintura inovadoras, e muito mais, mantendo o foco em três elementos-chave de sua estratégia de negócios: a qualidade do ambiente de trabalho, a atenção às necessidades do cliente e a sustentabilidade de sua produção.

ipcm®: O que significa comemorar 60 anos de atividades, para a Dürr Brasil?

Comemorar 60 anos da Dürr Brasil significa muito para nós! Como a primeira subsidiária da Dürr fora da Alemanha, nos tornamos uma empresa de alta tecnologia, com engenheiros altamente qualificados e com experiência internacional, com enorme conhecimento de gestão de projetos. Em 60 anos, participamos de grandes projetos, mas

também passamos por altos e baixos. Acreditamos que sempre fizemos as perguntas certas na hora certa, e isso nos ajudou a nunca perder o foco. E é por isso que somos pioneiros na indústria da pintura, em termos de saúde e boas condições de trabalho para os funcionários, e também em termos de eficiência de transferência, robôs de pintura excepcionais e sustentabilidade. Tudo isso agiliza a entrega dos nossos produtos, com extrema confiabilidade e mínima dependência de recursos estrangeiros. Então, isto não é motivo para comemorar?

ipcm®: Que iniciativas especiais você lançou ou planeja para marcar esse aniversário?

À medida que nos aproximamos do nosso 60º aniversário, estamos preparando vários eventos diferentes para expressar nossa gratidão e lembrar deste marco significativo, com nossos clientes, funcionários e parceiros. No entanto, o principal foco do aniversário serão os nossos funcionários. Estamos planejando um evento do Dia da Família, onde os filhos dos funcionários poderão visitar nosso escritório e participar da comemoração de nosso legado. E nossa festa de Natal anual será uma ocasião para compartilhar o nosso sucesso e expressar o nosso reconhecimento pelo esforço constante e pela confiança de nossos colegas.

ipcm®: Qual é o passado, presente e futuro da empresa? Você pode resumir brevemente a história da Dürr Brasil, destacando suas conquistas?