24 minute read

Robotland beweegt je wereld

ONDERNEMER LUC VAN THILLO INVESTEERT MILJOENEN IN TECHNOLOGIEPARK VOOR JONGEREN

Advertisement

Automation Magazine bezocht in primeur het gloednieuwe Robotland in Essen. De grote droom van bedenker en eigenaar Luc Van Thillo, is dat hier jongeren naar buiten gaan die de smaak van technologie en techniek te pakken hebben en daar hun beroep van willen maken. Door corona blijft de inkompoort voorlopig dicht, daarom krijgt u een rondleiding op papier.

Luc Van Thillo is de bedenker van een 1,5 hectare groot pretpark voor technologie, een initiatief dat uniek is in de wereld.

BEELD: Wim Daneels Luc Van Thillo verdiende goed geld met zijn automatiseringsbedrijf AVT en weet hoe moeilijk het is om geschoold en gemotiveerd personeel te vinden. ‘Bij techniek denken de mensen aan vuile handen. Dat is al lang niet meer zo. Als ik vroeger aan sollicitanten vertelde dat met onze technologie onderdelen van een Ariane-raket worden verplaatst, dan waren ze altijd meteen geïnteresseerd. Technische sectoren hebben het vaak lastig om mensen aan te werven. Ik wil het onderwijs helpen om dat op te lossen en ik wil kinderen motiveren om voor technische richtingen te kiezen.’

Luc Van Thillo heeft de oude Douaneloods naast het Essense treinstation omgebouwd tot een technologiepark vol met robotarmen, kranen, pneumatische en hydraulische speeltjes. Alles is interactief, want alleen kijken is saai. ‘Zelf doen is veel leuker. Hier draait alles om technologie, robots en beweging. Je moet van leren iets plezierig maken, zo krijgen jongeren het gevoel dat ze iets concreet hebben bijgeleerd. Wij hebben in Vlaanderen gigantisch creatieve en flexibele mensen en zijn heel sterk in onze plan trekken. Een werknemer in China wacht altijd op instructies, maar onze mensen nemen zelf initiatief’, legt Luc Van Thillo uit.

Een team van zo’n 15 instructeurs legt bij alle onderdelen uit hoe de techniek er achter werkt. Dat gaat van de werking van tandwielen, de wet van Bernoulli, het nut van een spiraalvijzel, het principe van katrollen om lasten te verplaatsen, het gebruik van perslucht en hydraulica, het functioneren van sensoren, tot de toekomstige impact van Internet of Things, … De bezoekers maken kennis met de meest innovatieve transport- en robottechnieken van dit moment.

Kruip in de cockpit van een vliegtuigsimulator, fiets in VR over de Grand Canyon, laat een drone acrobatische toeren in de lucht maken, bestuur zelf een compactlader, een minigraver, een grijpkraan of zet een robotarm in beweging en assembleer een auto … Of ontmoet humane robots, die kunnen spreken en dansen. Ze nemen ook foto’s van mensen en schatten dan hun leeftijd in.

Interactiviteit en fun staan centraal in Robotland. Luc Van Thillo: ‘Kijk, hier kunnen bezoekers een tekening met voertuigen inkleuren. Als ze die dan onder de projector leggen, worden de ingekleurde voertuigen opgenomen in een filmpje dat op een groot scherm wordt geprojecteerd.’ Iets verder staat een kooi met een keeper waar je met perslucht een bal op kan afschieten. Op een groot scherm staat een toren met digitale blikjes die je met een echte voetbal kan uiteenstampen. Allemaal om de functie van sensoren uit te leggen.

Buiten zijn twee echte treinwagons de blikvangers. Luc Van Thillo heeft ze zelf aangekocht bij de NMBS en laten versieren met graffiti. In één van de wagons kan je zelf een trein besturen met een treinsimulator, de andere treinwagon is bedoeld als leslokaal voor de Essense scholen.

Vanaf 28 december opent Robotland zijn deuren.

Humane robots scannen uw gezicht, controleren uw polsbandje, bepalen uw leeftijd en ze maken drankjes of brengen u een cola.

Het verschil met het succesvolle Technopolis is Mechelen, zit volgens Luc Van Thillo in het feit dat Technopolis vooral gericht is op wetenschap, terwijl in Robotland alles draait om transport en techniek. ‘Onze robots laten zien hoe bepaalde dingen in de bedrijfswereld gebeuren. We hebben daarom het park ingedeeld in vijf sectoren: water, - spoor-, weg-, lucht- en binnentransport.’

Sommige exhibits vragen wel om bepaalde veiligheidsvoorschriften, zoals het dragen van een veiligheidshelm of -schoenen. ‘Net zoals bijvoorbeeld in een chemisch bedrijf, zo leren de jongeren dat ook. Bij de start van het bezoek kijkt eerst iedereen naar een veiligheidsfilmpje. Nadat je alle vragen juist hebt beantwoord kan je met je inkombandje in het park.’

Volgens Luc Van Thillo is de doelgroep kinderen vanaf een jaar of 10-11 tot zo’n 14 jaar. ‘Met ons programma bieden we verwondering, ontwikkeling, beleving en veel fun voor 4 tot 99 jaar, in familie- of in schoolverband. Robotland is dus geen museum, maar een interactief doe-park. Een bezoek aan Robotland past helemaal binnen het lesprogramma. Leerlingen steken door al doende en spelenderwijs veel op van de wereld van transport en techniek.’

Robotland gaat ook samenwerken met universiteiten en hogescholen. ‘Het is de bedoeling dat masterstudenten hier bijvoorbeeld onderzoek doen voor hun proefschrift en nieuwe ideeën uitproberen. Zie je die Zeppelin hangen? Zal dat later een manier zijn om op een duurzame manier de online bestelde pakjes naar klanten te brengen? Ik hoop dat een van de hier ontwikkelde technieken ooit doorbreekt.’ Zelf is de ondernemer nog altijd bezig met techniek en komen veel opstellingen die in de loods staan uit zijn creatieve brein, bijvoorbeeld: op een speelse manier leren hoe je vloeistoffen in en uit een boot pompt en een machine waarmee je papieren vliegtuigjes naar een doel kunt afschieten. Aan inspiratie heeft Luc Van Thillo duidelijk geen gebrek.

Ook binnen in de prachtig gerenoveerde douaneloods wordt gevlogen met een drone (in een kooi) en zelfs met een Zeppelin. Assembleer zelf je auto met een robotarm van KUKA.

Met vacuumlifting verplaats je zware blokken. Maar ook: waarom kun je een blok beton met een touw over één katrol niet optillen en lukt het met vijf katrollen wel? Altijd al eens een container met een kadekraan op een vrachtschip willen zetten? Zo kun je in Robotland een schip volladen met containers. Door watertanks vol te laten lopen met water - of leeg te pompen - ervaar je ook of de lading goed over het schip is verdeeld.

Je kan ook met je eigen Fokker 50 landen op ‘Essen International Airport.’ Robotland heeft hiervoor een vliegtuigsimulator.

Verbeter uw traptechniek en scoor zoals een Rode Duivel. Sensoren en perslucht van SMC zorgen voor een feilloos gestuurde bal. In het buitenpark kan je met knik- en compactladers, minigravers en segways rijden, een levensgrote drone vliegen, plaats nemen in een treinsimulator, er is een klein verkeerspark en kinderen kunnen ervaren wat het is om een hoovercraft te besturen. Voorts is er een heftruckparcours waar opleidingen kunnen worden gegeven.

LUC VAN THILLO: VAN KONIJNENKWEKER TOT EIGENAAR VOETBALCLUB SK LIERSE

Essenaar Luc Van Thillo (51), vader van drie kinderen, is bekend van zijn bedrijf Automatiseringen Van Thillo (AVT) en heeft reeds een bijzondere carrière achter de rug.

Luc Van Thillo studeerde elektromechanica en werkte als programmeur voor Siemens. ‘Ik kom uit een arbeidersgezin en ben geboren en getogen in Essen. Om op landbouwgrond te mogen wonen, kweekte ik konijnen. Toen in 1993 door het Mestactieplan boeren met te weinig grond problemen kregen, bouwde ik een mestverwerkingsmachine, dit op de schaal van een gewone boerderij. Later verkocht ik het patent aan een investeerder. In feite speelde ik reeds als kind ‘uitvindertje.’ Ik prutste de fototoestellen van mijn vader uit elkaar om te zien hoe ze werkten. Helaas lukte het niet altijd om ze ook weer in elkaar te krijgen.’ (lacht)

In 2001 startte Luc Van Thillo met zijn bedrijf AVT. ‘Bij KMO’s deden we bordenbouw, we installeerden transportbanden, robotarmen … kortom, alles om de productie te automatiseren. Zo zijn we order per order gegroeid. Later nam ik de Europese afdeling van Aerogo over. We bouwden er machines voor het verplaatsen van zware onderdelen, zoals vliegtuigen en treinen. Alles wat zwaar en lomp was, werd door ons met luchtkussens verplaatst. We waren hiermee ook actief in China.’ De inventieve ondernemer verkocht zijn bedrijf vervolgens aan VINCI. Luc Van Thillo is ook voorzitter en eigenaar van voetbalclub SK Lierse. Hij is investeerder in bedrijven, onder meer actief in metaalconstructie. Robotland is een ambitieus privéproject dat hij volledig zelf financiert. De Douaneloods aan het Hemelrijk heeft hij in erfpacht en enkele grote technologische spelers zoals KUKA, SMC en grijperspecialist Schunk sponsorden met materiaal. ‘Robotland is uniek in de wereld. Voor het buitengedeelte met de knikladers, minigravers en dergelijke hebben we de mosterd in het buitenland gehaald, maar de meeste opstellingen zijn zelf uitgedacht’, aldus Luc Van Thillo.

De ‘Wet van Bernoulli’ beschrijft het stromingsgedrag van vloeistoffen en gassen. Zo wordt in Robotland aero- en hydrodynamica uitgelegd en blijft een balletje netjes zweven boven een luchtstroom.

MOBILAB CARE OP HET RAAKVLAK TUSSEN ZORG EN TECHNOLOGIE

BURGERLIJK INGENIEUR EVELINE DE RAEVE ONDERZOEKT HOE DE MENS BEWEEGT

Robots, 3D printers, elektronica en sensoren vulden de afgelopen jaren geregeld de bladzijden van uw vakblad. Quasi altijd was dat in een puur industriële context. Vandaag tonen we u dat deze technieken ook in een compleet andere sector prima van dienst kunnen zijn. In de Thomas More hogeschool in Geel zet het onderzoekscentrum Mobilab & Care technologie met succes in voor een slimmere zorg. We hadden een gesprek met onderzoekster ir. Eveline De Raeve over de onderzoeken, projecten en resultaten.

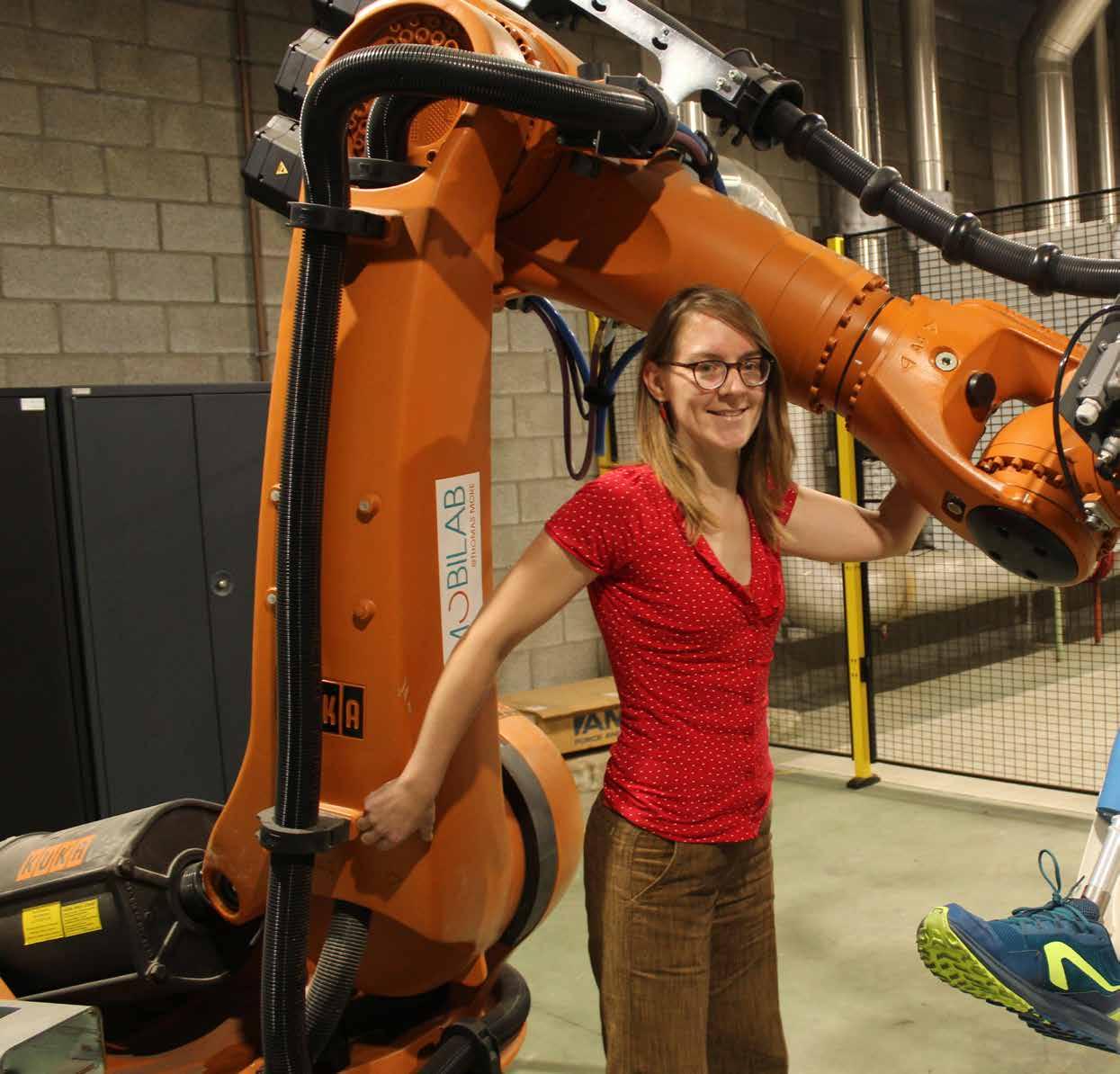

Eveline De Raeve voor de robot van Mobilab&Care: ‘dankzij technologie creëren we slimmere zorg.’ Slechts weinig passanten weten wellicht dat de kelder van de campus een uit de kluiten gewassen Kuka KR 210 robot met payload van meer dan 200 kilogram en bereik van meer dan 3 meter herbergt. Aan de robotarm hangt hier evenwel geen typische grijper, lastoorts of montagetool maar wel een veersysteem met een prothesevoet en een sportschoen op het eind. Maar voor we verder uitleg verschaffen over dit markante beeld, moeten we wellicht eerst Mobilab Care aan u voorstellen. Dit multidisciplinair expertisecentrum met 34 werknemers verricht innovatief toegepast wetenschappelijk onderzoek rond zorg en welzijn. Bijzonder in hun benadering is de focus op technologie. We laten onderzoekster Eveline De Raeve vertellen welk soort projecten er uitgevoerd worden en hoe zij te werk gaan: ‘Een voorbeeld van een studie die we uitvoerden is het Efforth project. Daarin wilden we de orthopedische sector aanleren hoe ze technieken als 3D-printen, 3D-scannen en frezen het best kan inzetten voor het maken van orthesen en protheses. Er is soms een andere structuur vereist, afhankelijk van in hoeverre het materiaal moet kunnen buigen of hoe sterk het product moet zijn. Wij onderzoeken dan bijvoorbeeld welk werkingsprincipe en welke materialen in het proces van scan tot 3D-printen het meest geschikt zijn om de gewenste eigenschappen te verkrijgen.’

‘Dat onderzoek doen we in samenwerking met de bedrijven, zo zaten er in dit geval ook fabrikanten van 3D scanners, software en producenten van 3D printers mee in de begeleidingsgroep van het project.’

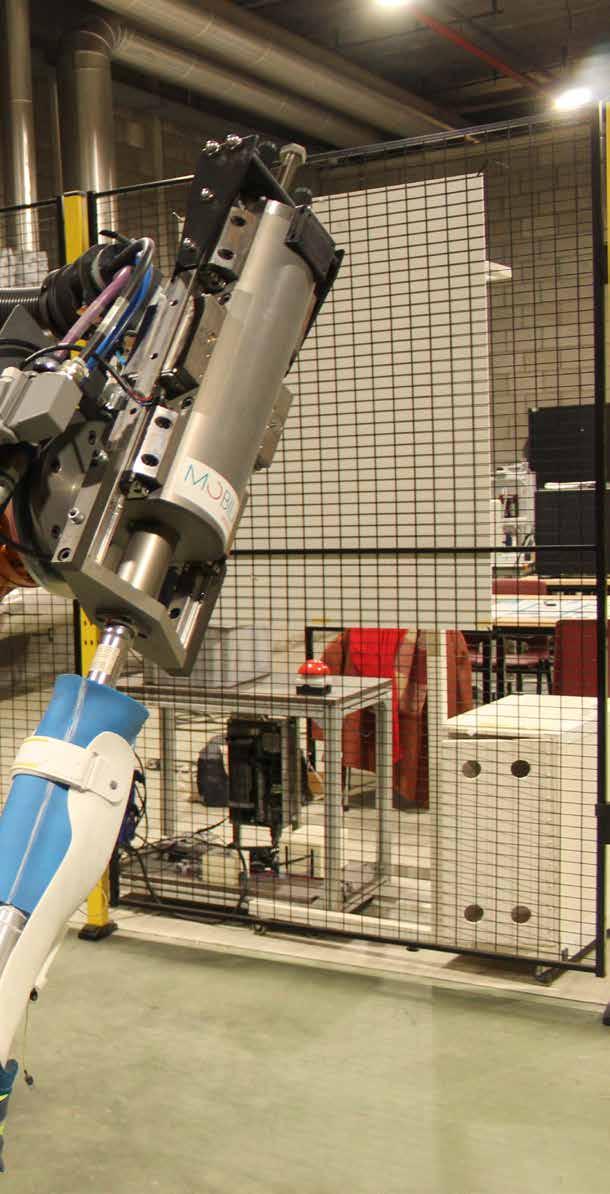

‘Voor dit project hebben we ook onze robot ingezet. We kunnen via een zelf geschreven programma alle mogelijke menselijke gangpatronen nabootsen. De prothese voet stapt op een krachtenplatform, waar sensoren het aangrijpingspunt en de kracht in drie richtingen opnemen. De installatie staat hier ondertussen al enkele jaren en werd eerder ingezet voor andere projecten. Aanvankelijk testten we er sportschoenen mee, later kwamen protheses aan bod, waarbij we diverse onderzoeksmetingen uitvoerden zoals de druk tussen koker en stomp en de invloed van uitlijning op de diverse gangpatronen. In het meest recente project werd hij ingezet om ortheses en protheses dynamische en statisch te testen. Ook ondernemingen kunnen bij ons terecht om hen te ondersteunen in hun experimentele ontwikkelingen met onze onderzoeksinfrastructuur. Er komen dus voortdurend nieuwe ideeën bij.‘

‘Voor fabrikanten is onze benadering vaak compleet anders dan wat ze gewoon zijn in hun industriële applicaties. Bij de robot gaat het bijvoorbeeld om het zeer exact kunnen bepalen van de positiepunten tijdens de beweging. De vragen die ze van ons krijgen, zijn andere dan wat ze gewoon zijn. Zo moet de voet contact maken met het onderliggende platform, in industriële toepassingen is dat soort contact helemaal uit den boze.’

Exoskelet en sensoren op de werkvloer

‘Een ander onderzoek is het sense to eXion project dat binnenkort van start gaat. Daarin zullen we nagaan hoe sensoren en exoskeletons in meerdere sectoren zoals bv. -bouw, logistiek, chirurgie- geïntroduceerd kunnen worden op de werkvloer. Daarin zijn dan weer producenten van sensoren en verdelers van exoskeletten betrokken. We waren onlangs ook betrokken bij het ‘Exoskeletons for Logistics’ project van het Vlaams Instituut voor de Logistiek waarbij meerdere types exoskeletten getest werden in logistieke taken. We voerden metingen uit naar hun specifieke werkingsgebieden en gingen na waar personen beperkt werden in hun beweging. Daar kwam naar voor dat de keuze voor een geschikt type moeilijk is en toch enige ervaring vraagt. Zo zijn ook de bewegingen die de operator uitvoert naast de taak waar hij het exoskeleton voor gebruikt belangrijk. Als hij daar beperkt wordt in zijn beweging, vermindert het nut.’

Geactueerde orthese

‘Ook in het M.O.T.I.O.N project maken we gebruik van technologie. Dit is een Europees Interreg project waarin we een prototype ontwikkelen van een enkelvoet orthese. Die helpt om kinderen te ondersteunen die lijden aan cerebrale parese, een aandoening waardoor ze moeilijk kunnen stappen. Vandaag zijn de ortheses die hulp bieden bij het stapproces weinig aangepast aan de nodige ondersteuning op dat moment. Wij willen een orthese ontwikkelen die afhankelijk van de gangfase een aangepaste ondersteuning genereert. Dat doen we via een speciale borstelloze motor van Hebi Robotics met aangepaste actuator die specifiek voor onderzoekstoepassingen ontwikkeld werd. Via sensoren die voortdurend de positie, snelheid, koppel en inertie op 3 assen meten, kunnen we zo detecteren hoe het onderbeenbeen beweegt. Via een algoritme bepalen we vervolgens de exacte fase van de gang. Op basis van die informatie kunnen we vervolgens de veerstijfheid in de rotationele veer van de orthese programmeren via impedantiecontrole. Zo kunnen we extra kracht meegeven bij het afstoten, of net tegengas geven als dat vereist is. We kunnen dus een veel gerichter ondersteuning realiseren.’

Zowel medische als technische profielen

‘Iedereen in ons team heeft zijn eigen specialiteit en de invulling van elk projectteam hangt af van de inhoud van het project. Het is ergens logisch dat iemand met een medische achtergrond niet meteen een robot zal programmeren. Maar een frisse blik vanuit dat compleet andere werkgebied is vaak zeer waardevol voor de personen die zich wel meer met de techniek bezighouden. Dat geldt overigens ook vice versa. We kunnen met recht en reden spreken over een multidisciplinair team. Hier zijn niet alleen kinesitherapeuten, orthopedisten, verpleegkundigen, psychologen en sociologen aan de slag, maar ook burgerlijk en industrieel ingenieurs in de elektronica, software en werktuigkunde. Ikzelf ging hier aan de slag na mijn opleiding tot burgerlijk ingenieur aan de Universiteit te Gent. Ik studeerde af in de richting werktuigkunde-elektrotechniek met de optie mechanische energietechniek, daarna heb ik nog extra vakken in de biomedische ingenieurstechnieken gevolgd omdat ik altijd al interesse had in hoe de mens werkt en beweegt. Die opleiding was op maat van dit onderzoekscentrum.’

‘Ik kende Mobilab&Care omdat ik zelf in de buurt woonde. Toen hier in 2010 een vacature openstond heb ik dan ook niet getwijfeld. Ondertussen doceerde ik ook vakken zoals toegepaste mechanica, elektriciteit, procestechnologieen verzorgde ik projectwerk binnen de opleiding bachelor electromechanica. Daarnaast ben ik verantwoordelijk voor het nieuwe vak robotica.

www.mobilab.be

Deze orthese voor kinderen wordt via terugkoppeling naar de motor aangepast aan de stapfase op dat moment.

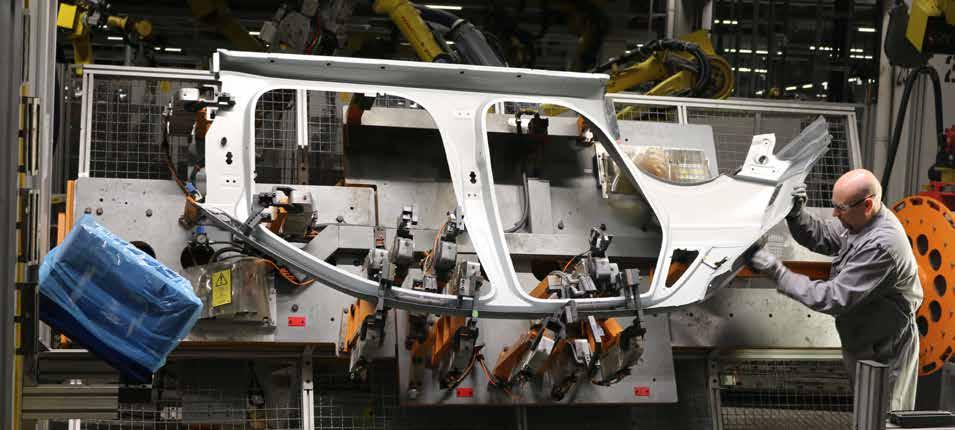

TIJDENS LOCKDOWN DAALDE OMZET TECHNOLOGIESECTOR MET 13,5 PROCENT, EXPORT MET 28 PROCENT

In de eerste zes maanden van 2020 daalde de omzet van de technologiesector in ons land met 6,5 procent, in vergelijking met de eerste helft van 2019. In het tweede kwartaal 2020 is er zelfs een daling van 13,5 procent. De grootste daling was er in de automobielsector (-26,5 procent) en de machinebouw (-13 procent). De IT-diensten stegen echter met 5 procent.

Vooral tijdens de lockdown daalden de cijfers drastisch: de omzet daalde met 13,5 procent, de export met 28 procent.

Agoria verwacht dit jaar een omzetdaling van 7,5% in de technologiesector. Was er in 2019 nog een recordomzet van 132 miljard euro, dan zal die dit jaar naar alle verwachtingen dalen met 10 miljard euro tot 122 miljard euro. Dit na vijf opeenvolgende jaren dat de Belgische technologie-industrie groeide. De grootste dalingen zijn vast te stellen in de automobielsector (-18 procent), machinebouw (-13 procent) en elektronica (-11,5 procent). Enkel in de sector van ITdiensten zou een beperkte stijging van 2 procent op te tekenen zijn.

Voor volgend jaar verwacht Agoria terug een stijging van de omzet met 6,5 procent, vooral daar waar het dit jaar minder goed ging: in de machinebouw, de automobielsector en de elektronica.

De export van de technologische producten daalt met vijftien procent. De belangrijkste landen waarnaar België zijn technologische producten uitvoert, zijn onze buurlanden Duitsland, Frankrijk en Nederland. In de eerste helft van 2020 daalde vooral de uitvoer naar het Midden-Oosten (-25 procent), Zuid-Amerika (-23 procent) en de rest van Europa (-17 procent). Toch zijn er landen naar waar we ook meer exporteren: Canada (+ 65 procent), Taiwan (+ 46 procent) en China (+41 procent).

We winnen wel marktaandeel

De export mag dan wel dalen, maar het marktaandeel van de Belgische technologische industrie zit wel in stijgende lijn. Sinds de zomer van 2015 merken we voor het eerst in vijftien jaar een herstel (verbetering van 1,6 procent) van het marktaandeel van België binnen de Europese Unie in de export van technologische producten.

Meer dan 310.000 mensen werken in de technologiesector. In 2019 bedroeg de omzet van de sector 132 miljard euro, de investeringen meer dan 4 miljard euro.

www.agoria.be

VEERBEDIENDE REMMEN VAN STROMAG VOOR EEN ZEER DRUK BEREDEN BASCULEBRUG IN DE HAVEN VAN ANTWERPEN

De haven van Antwerpen is de op een na grootste haven van Europa en behandelt jaarlijks 200 miljoen ton goederen.

De goede werking van de haven berust voornamelijk op de onbelemmerde doorvaart van de schepen en binnenvaartschepen die er gebruik van maken, en op het vrije verkeer van personen- en bedrijfsvoertuigen langs de spoor- en wegverbindingen die de haven bedienen.

Het zal dan ook niemand verwonderen dat er verspreid over de haven een uitgebreid netwerk ligt van basculebruggen (ophaalbruggen), die allemaal dag en nacht betrouwbaar moeten functioneren. In het kader van de continue verbetering van aandrijfsystemen van deze bruggen zijn de elektromagnetische schijfremmen 3CA2 van Stromag geselecteerd voor het uitvoeren van de stop- en stilstandfuncties.

Na Rotterdam behandelt de haven van Antwerpen meer goederen dan eender welke Europese haven. Naast haar omvang is het ook haar positie die deze haven onderscheidt van andere Noordzeehavens; koopvaardijschepen kunnen er tot 80 km landinwaarts doorvaren. Dit geeft de haven een centrale positie, gemakkelijk bereikbaar voor vervoer per spoor, over de weg of over het water. Bij de uitbreiding van de haven werd een groot aantal basculebruggen gebouwd om voertuigen, vrachtwagens en treinen over het netwerk van kanalen en sluizen te laten rijden.

Naast elkaar gelegen basculebruggen van het Strausstype

Een langetermijninvesteringsplan voor een bedrag van 1,6 miljard op 15 jaar werd in 2010 goedgekeurd. Naast de financiering van de verderzetting van de uitbreidingsplannen werd een deel van deze investering toegewezen aan de verbetering en opwaardering van bestaande installaties. De afdeling Maritieme Toegang van het Departement Mobiliteit van de Vlaamse regering heeft een lijst opgesteld van de bruggen op de rechteroever die om bijzondere aandacht vragen. Meer bepaald werd bij de Noordkasteelbrug, een van de twee naast elkaar gelegen basculebruggen van het Strausstype, vastgesteld dat bepaalde mechanische onderdelen die op het einde van hun levensduur zijn, moeten worden vervangen.

Deze brug met een lengte van 170 meter werd in 1980 gebouwd. De lengte van het beweegbare, centrale brugdek bedraagt 56 meter, met een contragewicht van 1.200 ton. De onderaannemer die verantwoordelijk is voor het specificeren en installeren van de aanpassingen werd belast met het bepalen van een remoplossing die de nodige capaciteiten biedt voor de stop- en stilstandfuncties en tegelijkertijd bestand is tegen zware omgevingscondities met een minimum aan onderhoud.

Hij heeft zich tot Stromag gewend, een toonaangevend merk van Altra Industrial Motion Corp. dat bekend staat om de kwaliteit van zijn remoplossingen en dat in 1980 al het eerste remsysteem had geleverd.

Elektromagnetische reminrichting

Stromag heeft zijn high performance 3CA2 elektromagnetische schijfremmen aanbevolen, gekoppeld aan AC32voedingen voor optimale remprestaties. Deze veerbediende remmen worden geopend via een elektromagnetisch systeem en sluiten automatisch bij een plotselinge stroomstoring. Deze serie is speciaal ontworpen voor high performance remsystemen in zware industriële omgevingen, waaronder de marine, de offshoresector, de staalindustrie en de kernenergie. De AC32voeding zorgt voor superieure remprestaties, snelle probleemoplossing en verbeterde efficiëntie.

Het type 3CA2 kan standaard worden uitgerust met verschillende schijfdiameters. Voor de Noordkasteelbrug adviseerden de ingenieurs van Stromag de 705 mm diameter schijf met twee klemmen, elk met een remkoppel van 2.900 Nm. Aan beide zijden van de versnellingsbak is een set remmen gemonteerd die de stop- en stilstandfuncties vervullen. Er is ook een hydraulisch ontgrendelingssysteem ontwikkeld, waarmee het openen van de rem in geval van een stroomstoring kan worden geregeld.

Vermindering van de onderhoudskosten

Naast de hoge prestaties en het robuuste ontwerp van het type 3CA2 is het blok uitgerust met automatische slijtagecompensatie om een constant remkoppel te garanderen. Ingebouwde slijtage-indicatoren maken het

Stromag heeft zijn high performance elektromagnetische schijfremmen van het type 3CA2 aanbevolen, gekoppeld aan AC32-voedingen voor optimale remprestaties.

makkelijk om een nodige vervanging te signaleren. Op deze manier leiden de remmen zowel tot lagere onderhoudskosten als tot betere prestaties dan de huidige.

Met hun productdeskundigheid hebben de ingenieurs van Stromag bijgedragen aan het ontwerp en de specificaties van het remsysteem; daardoor konden zij ook helpen bij de installatie ter plaatse en bij de definitieve tests en aanpassingen. Stromag zal de waterwegbeheerders blijven ondersteunen door ter plaatse in te grijpen en OE-onderdelen te leveren zoals vereist tijdens de hele levensduur van het remsysteem.

www.stromag.com

Snelle bevestiging aan Cobots

.1. .2. .3.

triflex® R COB houder: Eenvoudige energietoevoer

Nieuwe universele bevestiging voor energietoevoersystemen op verschillende robottypen. Een basiselement voor flexibele montage, bijvoorbeeld: 1. als voordelige klittenbandlus 2. met protectiering of 3. als aansluitelement. Veelzijdig, eenvoudig te monteren en voordelig. Voorzien van anti-slip klittenband voor een stevige grip.

igus® the-chain ... moving energy made easy

igus® B.V.B.A. Tel. 03-330 13 60 info@igus.be Bezoek ons: igus.eu/virtualexhibition motion plastics®

EENVOUDIGER WERKEN MET DONALDSON CONNECTED SERVICE ICUE™

De COVID-19-pandemie heeft de dagelijkse activiteiten van veel productiebedrijven beïnvloed, met name door de versnelde invoering van het industriële internet van de dingen (IoT) en telewerken. IoT maakt het op afstand monitoren van uw fabriek en productieprocessen tot een realiteit. Het helpt ervoor te zorgen dat uw productie in real time soepel verloopt, terwijl het aantal onnodige verplaatsingen van medewerkers in uw vestigingen wordt verminderd.

Als u werkzaam bent in Operations/Maintenance, Inkoop of Milieu, Gezondheid & Veiligheid, dan heeft u hoogstwaarschijnlijk weinig tijd om na te denken over het stofopvangsysteem van uw productieinstallatie. Maar wat als uw stofopvangsysteem uw werk automatisch gemakkelijker zou maken? Wel, dat is mogelijk. De iCue™ filtratiedienst van Donaldson is aangesloten op uw stofopvangsysteem, houdt de werking ervan voortdurend in de gaten en biedt real-time prestatiegegevens die uw werk kunnen vergemakkelijken.

Het komt niet vaak voor dat één enkel stuk technologie een uiteenlopende groep stakeholders in de productiesector ten goede komt. Maar dat is precies wat de iCue-service doet. Professionals op het gebied van Operations en Maintenance, Inkoop en Milieu, krijgen meteen informatie die helpt bij het voorkomen van een ongeplande downtime, en daarnaast de efficiëntie van de data verzameling optimaliseert en compliance data bijhoudt.

Nauwkeurige informatie over systeemprestaties binnen handbereik

Tot voor kort betekende het monitoren van een stofverzamelsysteem het uitvoeren van manuele metingen op elke collector, het vastleggen van de resultaten en het uiteindelijk interpreteren van de gegevens: taken die tijdrovend zijn en soms niet eens de nodige informatie opleveren om de juiste beslissingen te nemen met betrekking tot het onderhoud van de installaties.

Met de iCue Connected Filtration Service kunt u de bewaking van uw faciliteiten beheren en nauwkeurige, realtime informatie verstrekken om u te helpen bij het optimaliseren van de efficiëntie van het verdeelsysteem. Zo kan u ngeplande stilstanden verminderen en is er een vereenvoudiging inzake nalevingsdocumentatie. Handmatig opgenomen gegevens zijn slechts een momentopname. Connected monitoring is continu, zodat u direct trends en anomalieën opmerkt, zodat onderhoudsinterventies plaatsvinden wanneer u ze echt nodig heeft.

Vijf waardevolle stofverzamelingsmetingen die iCue controleert:

1. Differentiële druk - Werken uw filters goed?

De iCue-service waarschuwt op tijd over mogelijke filterproblemen, zodat u weet wanneer filters aan vervanging toe zijn.

2. Deeltjesconcentratie – Overschrijd je emissieof blootstellingslimieten?

iCue stuurt een waarschuwing wanneer de blootstellingslimieten dreigen te worden overschreden, en levert nauwkeurige compliance data.

3. Persluchtdruk - Werkt je filterreinigingsmechanisme?

iCue waarschuwt wanneer de luchtdruk afneemt, zodat de levensduur van de filter kan worden verlengd.

4. Relatieve luchtstroom – Vloeit er genoeg (of te veel) lucht?

iCue geeft inzicht in systeemproblemen, zodat u ongeplande stilstanden kunt verminderen en onderhoud kan ptimaliseren.

5. De vuilnisbak is verstopt – Is er een risico dat er stof opstijgt?

iCue brengt u op de hoogte wanneer het materiaal begint te stollen, zodat crews het kunnen aanpakken voor het te laat is.

Voor meer informatie over Donaldson’s iCue connected filteringsservice, neem contact op via connectedsolutions-europe@donaldson.com, of via donaldson.com/connectedsolutions

VERPAKKINGSMACHINE MET ARTIFICIËLE INTELLIGENTIE

Siemens heeft in samenwerking met het Belgische Cloostermans, fabrikant van machines op maat met klanten wereldwijd, een modulair concept ontwikkeld die zich met behulp van artificiële intelligentie kan herprogrammeren en herconfigureren om zo alle types producten en verpakkingen aan te kunnen. Deze primeur stelt producenten van consumentengoederen in staat om sneller te schakelen tussen verschillende producties en zo de efficiëntie te verhogen, zonder in te boeten op betrouwbaarheid.

Artificiële intelligentie (AI) maakt de volgende stap op vlak van product- en productieontwerp mogelijk. ‘AI helpt bedrijven om efficiënter om te springen met softwaretools, geavanceerdere ontwerpen te maken en workflows te optimaliseren’, vertelt Eddy Nelis, Senior Vice President Digital Industries bij Siemens. ‘Maar ook wat betreft intelligente industriële automatisering zorgt AI voor nieuwe doorbraken. Door de kracht van artificiële intelligentie kunnen taken, die een betere perceptie van de omgeving en diepere kennis vereisen en daarom tot voor kort alleen door de mens konden worden uitgevoerd, nu steeds vaker aan machines worden toegewezen. Hierdoor kunnen de operatoren en techniekers zich meer toeleggen op meer strategische taken.’

Siemens en Cloostermans, wereldspeler in high-end automation machines op maat, ontwikkelden zo een oplossing voor een revolutionair, universeel concept. ‘De machine kan een hele reeks van types producten en verpakkingen aan’, vertelt Frederik Berckmoes-Joos, CEO van Cloostermans. ‘Dit is een echte primeur. Voor het eerst wordt AI op een manier geïntegreerd in verpakkingsmachines die het flexibele menselijke handelen en denken bij het verpakken nabootst en automatiseert. Producenten kunnen hierdoor sneller dan ooit overschakelen naar een heel ander type product of verpakking. Siemens kan teren op veel ervaring en expertise op vlak van AI en was voor ons dan ook de ideale partner.’

Kortere time-to-market

De snelle configuratiemogelijkheden van de oplossing helpen om de productie-efficiëntie te verhogen, zonder de betrouwbaarheid van het productieproces in het gedrang te brengen. ‘Lange omsteltijden of extra engineering voor introductie van nieuwe producten of verpakkingensvarianten zijn niet langer nodig. Zo kunnen producenten de timeto-market van nieuwe producten aanzienlijk verkorten en kleinere oplages mogelijk maken. De eindklant is dan weer in staat om snel in te spelen op consumentenvragen en markttrends. De flexibiliteit in verpakkingsmogelijkheden is enorm’, vertelt Mathias D’hoore, Mechatronics Manager bij Cloostermans.

Het AI-concept van Cloostermans en Siemens werkt volledig autonoom en herconfigureert zichzelf voor elke nieuwe toepassing op basis van een digitaal model. Robots en camera’s vervangen de handen en ogen van de mens en AI stuurt elke beweging aan. ‘De Siemens Simatic S7-1500 TM-NPU (neural processing unit) analyseert de beelden van camera’s aan de machine en herkent de exacte positie en oriëntatie van alle objecten. De TM-MFP-technologie berekent vervolgens met behulp van AI-algoritmes de meest optimale bewegingen van de robotarmen voor het oppakken en plaatsen van de producten in de verpakkingen’, vertelt Eddy Nelis.

Met behulp van een digital twin was Siemens in staat om de werking van de machine en de processen op voorhand volledig te simuleren. ‘Nog voor de machine gebouwd werd, wisten we al dat het zou werken. Zo konden we bovendien ook simuleren hoe de productielijn moest worden ingepast in de supply chain. De manier waarop de machine in elkaar zit en geconnecteerd is met de rest van de supply chain, met de allernieuwste technologieën, is werkelijk spectaculair’, concludeert Eddy Nelis.