6 minute read

Nieuw toekomst voor ‘de textiel

Enschedees textielbedrijf zoekt toekomst in nieuwe materialen en toepassingen

Advertisement

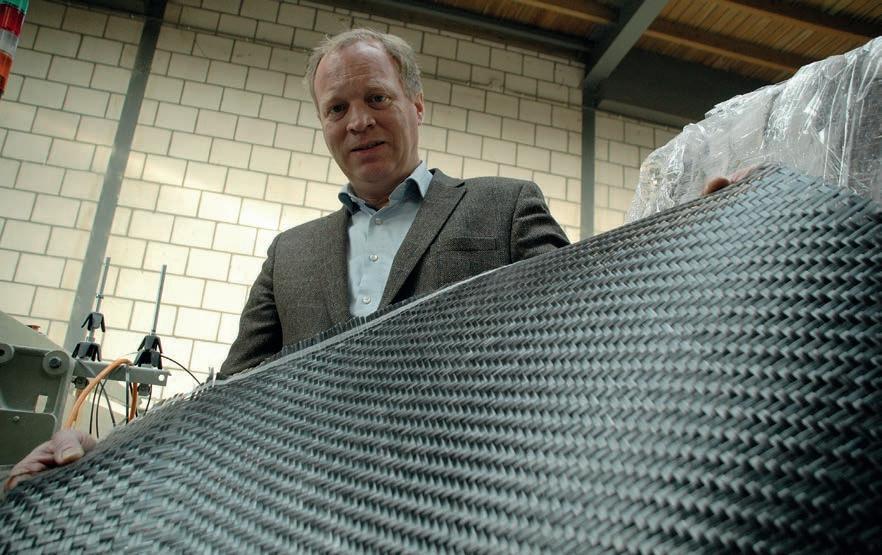

De textielbedrijven zijn inmiddels uit Enschede verdwenen, alleen A.C. ter Kuile aan de Kneedweg houdt stand. Helemaal zonder problemen gaat dit overigens niet want ook de toekomst van ACTK staat zwaar onder druk. Directeur Coert Meihuizen realiseert zich dat het tijd is voor vernieuwing en zocht de samenwerking met het onderzoekcentrum TPAC van Saxion Hogeschool. “Van onze bestaande klanten kunnen we niet meer leven. Voor onze weverij zoeken we de toekomst in nieuwe materialen voor nieuwe toepassingen.”

A.C. ter Kuile is van oudsher een producent van zogenoemde tussenstoffen (interlinings) voor formele kleding. “Door de corona en de economische situatie als gevolg ervan, staat de afzet van formele kleding nog meer onder druk dan normaal. Dit jaar is er een grote teruggang in de verkopen van die kleding geweest want evenementen, bruiloften, diploma-uitreikingen, begrafenissen mogen alleen maar doorgaan met enkele aanwezigen. En dan heb je natuurlijk het thuiswerken. In hun eigen huis trekken thuiswerkers natuurlijk geen pak aan en daarom worden er veel minder colberts, kostuums en stropdassen verkocht. De productie daalt navenant en dit treft ons in het hart omdat wij de tussenstoffen maken die aan formele kleding de vereiste vormvastheid geven.”

CompWeave De noodzaak voor nieuwe klanten en nieuwe producten is daarom groter dan ooit, aldus Meihuizen. “Natuurlijk waren we al wel met vernieuwing bezig maar we zetten nu vol in op de toekomst en die zien wij in het verweven van nieuwe materialen. Onze nieuwe

Gevangenispersoneel en kapotte gordijnen

Directeur Coert Meihuizen van weverij A.C.ter Kuile aan de Kneedweg in Enschede zoekt zijn toekomst in nieuwe materialen voor nieuwe toepassingen. Hij werkt onder meer aan ontwikkeling van composietmaterialen samen met TPAC van Saxion. Ook is hij momenteel bezig met produceren en testen van een extreem sterk aramidedoek. “Dat kan je bijvoorbeeld toepassen in kleding voor gevangenispersoneel of in meubelstoffen of gordijnen voor zorginstellingen waar ernstig destructieve mensen leven en die veel kapot maken. Een klant van ons heeft hiernaar gevraagd. Aramidedoek is zo sterk, dat trek je niet kapot. Het is een duur materiaal maar op termijn zal het goedkoper uitpakken omdat het niet telkens kapot kan worden gemaakt.”

slogan is ‘Weaving Future Materials’. Wij kunnen materialen verweven waarvan de mensen geen idee hadden: Nomex, aramidedoek of allerlei gerecyclede garens.” Meihuizen werkt samen met CompTape, een Nederlandse producent van kunststofcomposiet-tapes, aan de ontwikkeling van CompWeave. Hierin wordt de technologie van de tapeproducent gecombineerd met de weeftechnologie van Meihuizen. Hulp bij de ontwikkelingen komt onder meer van onderzoekcentrum voor thermoplastisch composiet TPAC (ThermoPlastic composites Application Centre) van Saxion Hogeschool in Enschede. Ferrie van Hattum is als lector lichtgewicht construe-

Circular Thermoplastic Composite Production

Het Circular Thermoplastic Composite Production project (CTCP) past in de nationale transitieagenda voor de circulaire economie voor thermoplastische composieten. Er bestaat al veel kennis over biocomposieten maar de beoogde procestechnologieën in dit project zijn helemaal nieuw voor deze materialen. Het project focust op circulariteit van de deze materialen in combinatie met de nieuwste productietechnieken op grote schaal. Deelnemende bedrijven willen de circulariteit van hun materialen verhogen en hebben daarvoor meer onderzoek nodig. De kernvraag is: tot op welke hoogte kan circulair thermoplastisch composiet worden ontwikkeld dat op grote schaal kan worden verwerkt met de nieuwste tpc-processen. Naast het TPAC van Saxion zijn de volgende organisaties partner: Lectoraat Duurzame Kunststoffen van NHL Stenden, CompTape, Plastica Thermoforming, VEPA, Q-Nonwovens, BNP Brinkmann, weverij A.C. ter Kuile en CompositesNL. Het project CTCP duurt twee jaar en loopt tot oktober 2021. Het wordt gefinancierd door RAAKMKB subsidie en door regieorgaan SIA, onderdeel van de Nederlandse Organisatie voor Wetenschappelijk Onderzoek (NWO). thermoplasticcomposites.nl/research-areas/ recycling/project-ctcp ren de leider van dit centrum. “Wij werken veel samen met CompTape in de procesontwikkeling, bijvoorbeeld om zwaarbelaste delen te 3D-printen of te integreren in spuitgieten of in het gebruik van gerecyclede kunststof in de tapes, of bioplastics of biovezels, enzovoort. Maar het bedrijf CompTape maakt tape en geen weefsel. Dát is wat Ter Kuile gaat doen. Coert Meihuizen heeft met zijn goede oude weverij kennelijk de kwaliteiten en de techniek in huis om ook die nieuwe tapes echt te kunnen verweven om er vervolgens verdere toepassingen voor te kunnen ontwikkelen.”

Niet zomaar gedaan Weven is een vak op zich, benadrukt Van Hattum. “Garens zijn doorgaans erg soepel en weefmachines verwerken dit materiaal al tijden op industriële schaal, dat loopt dus allemaal wel. Maar met deze nieuwe geavanceerde materialen is dat vaak niet zo maar eventjes gedaan. Bij ons loopt een project met de naam CTCP (zie kader) waarin we bezig zijn het gebruik van allerlei biomaterialen en gerecyclede materialen te combineren met diverse vezels. Maar na het samenvoegen van die materialen heb je een tape en niet meer dan dat. Dan komt Meihuizen in actie om van die tape weefsel te maken. Dit weefsel kan je vervolgens tot platen persen bijvoorbeeld waarvan je weer producten kan maken. Deze ontwikkeling zal leiden naar nieuwe toepassingen in allerlei producten. Denk aan auto-onderdelen of bijvoorbeeld kantoormeubilair.”

River Fashion Meihuizens weverij speelt ook een belangrijke rol in het initiatief van de Zutphense ondernemer Hanneke Siebelink, eigenaar van modewinkel Miramé en initiatiefnemer van River Fashion. Zij verkoopt in haar winkel uitsluitend duurzame kleding, bijvoorbeeld van gerecycled oceaanplastic. Zij wil ook het polyester van afval uit de IJssel gebruiken. “Met inzet van Saxion-studenten, weverij A.C. ter Kuile en TPAC hebben we geprobeerd of dit gerecyclede IJssel-polyester zou samengaan met hennep en met Tencel, een biologische stof die heerlijk zacht is op de huid. Je kan niet verwachten dat je succes gaat hebben met een stof die prikt of anderszins niet voldoet, de stof moet echt heel comfortabel aanvoelen en mooi vallen. We hadden qua materiaal dus te maken met

“Wij kunnen materialen verweven waarvan de mensen geen idee hadden: Nomex, aramidedoek of allerlei gerecyclede garens.”

echte tegenpolen en de vraag was of we überhaupt wel een goed resultaat zouden kunnen bereiken. Maar we hebben alles onderzocht en alles getest en de conclusie is dat het wél kan. Technisch staan we nu in de startblokken. Alles hangt af van de financiering van de proefcollectie. Daarvoor loopt nu een subsidieaanvraag want de kosten kan ik als kleine ondernemer in coronatijd onmogelijk zelf dragen.”

Meest vervuilend De uiteindelijke stof voor de River Fashion-collectie van Siebelink gaat A.C. ter Kuile weven. De stof bestaat uit een draad van honderd procent gerecycled polyester met Tencel en een draad van IJssel-plastics met hennep als inslag. Saxion-studenten berekenden de hoeveelheid polyester die nodig was voor de productie van diverse kledingstukken en het TPAC van Saxion en weverij Ter Kuile werkten samen aan het recyclen van het rivierplastic zodat het geschikt is voor de productie van de draad. Coert Meihuizen van de weverij: “Ook hier gaat weer het om een innovatief en duurzaam materiaal voor de toekomst. Wij produceren met de natuurproducten hennep en Tencel en gerecyclede polyesters een nieuw weefsel.” Volgens initiatiefnemer Hanneke Siebelink snijdt haar mes aan twee kanten. “De kledingindustrie is een van de meest vervuilende. Met de River Fashion-collectie hebben we te maken met uitsluitend duurzame of

gerecyclede materialen en als je dan in het proces ook nog rivieren schoner kunt maken door het plastic eruit te halen en opnieuw te gebruiken, dan heb je het echt over een win-winsituatie.” actk.nl thermoplasticcomposites.nl Bron: Saxion