8 minute read

Kweken met kunststof

Bato gebaat bij een flexibel machinepark

Onlangs schafte Bato twee vol-elektrische Sumitomo Demag spuitgietmachines voor de productie van een nieuwe serie ‘tomatenclips’ aan. Als ex-tomatenkweker heeft de toeleverancier van kunststofproducten voor de tuinbouw uit Zevenbergen diverse productgroepen, waar het in relatief korte tijd marktleider in is geworden. Wereldwijd.

Advertisement

Zo’n positie verwerven en behouden vergt continu innoveren en een sterke logistiek om mee te kunnen met de seizoensgrillen van klanten. Ook zijn er thema’s die de jaargetijden overstijgen. Duurzaamheid bijvoorbeeld. Hier blijkt het kiezen tussen composteerbare, recyclebare of juist virgin materialen met een lange levensduur niet altijd eenduidig. Functie en kostprijs spelen een rol, maar ook maakbaarheid en beschikbare machines. Zaak dus om de productievloer flexibel te houden. Hiervoor kan Bato gelukkig al jarenlang vertrouwen op de expertise van Thiele & Kor Plastics Machinery.

Een nieuwe passie Bastiaansen Tomaten. Dat is de naam die vijfendertig jaar geleden boven de deur van een spuitgieterij in spe hing. Een logische naam, aangezien Chris Bastiaansen zich tot op dat moment volledig had toegelegd op het kweken van tomaten. De wereld van deze rode nachtschade kende voor hem weinig geheimen. Sterker nog,

Bio-bal

Dat bioproducten allang niet meer alleen van PLA worden gemaakt, bewijst een bijzonder kerstproject dat Bato Plastics samen met Hogeschool Avans heeft opgepakt. Vanuit het Biopolymeer Aplicatie Centrum in Breda werken studenten aan biologische kerstballen die elk een eigen duurzaam uitgangsmateriaal en bijbehorende kleur krijgen. Bijzonder detail: in alle kerstballen zijn de naalden van de kerstbomen van vorig jaar verwerkt. Vooralsnog zijn de kerstballen alleen voor medewerkers en studenten te koop. De opbrengst gaat naar een goed doel.

hij zag wel mogelijkheden die wereld met een slim tomatenclipontwerp te verbeteren. En zoals wel vaker bij kwekers het geval is, besloot Bastiaansen die clips zelf te produceren. Hij kocht een tweedehands spuitgietmachine, liet een matrijs maken en had er in één slag een nieuwe passie bij. Na de clips volgden, beugels, entklemmen en kweekbakken. Allemaal kon het beter, handiger of goedkoper. Bastiaansen kon zo veel creativiteit kwijt in zijn nieuwe productontwikkelingshobby, dat met het portfolio ook het machinepark groeide. Bovendien hadden ook collega-kwekers de weg naar het nieuwe Bato kunststof gevonden. Blijkbaar raakte zijn unieke kwekerskijk, waar in de tomatenteelt behoefte aan was, een gevoelige snaar. Toen na drie jaar het spuitgietbedrijf groter was dan de kwekerij, besloot hij zich er volledig op toe te leggen.

Wereldwijd succes Nederlandse telers staan wereldwijd hoog aangeschreven. Niet voor niets is Nederland al jaren, na de Verenigde Staten, de tweede grootste landbouwexporteur wereldwijd. Even voor de beeldvorming: in 2019 exporteerde ons kleine landje volgens statistieken uit Wageningen voor maar liefst 106 miljard euro aan landbouwgoederen naar het buitenland. Hiervan kwam 23 miljard voor rekening van de kwekers van groenten, fruit en sierteelt. Ook Nederlandse technologie is geliefd. De exportwaarde daarvan bleef vorig jaar net iets steken onder de 10 miljard euro. Dit is deels de verklaring waarom Bato zich na de omschakeling zo schijnbaar vanzelf tot wereldmarktleider in haar segment kon ontpoppen. Voor een minstens zo belangrijk deel was het dus Bato’s innovatievermogen en een kwekerskijk op groei dat haar een kartrekkersrol op het wereldpodium bezorgde. Het succes bleef niet onopgemerkt bij investeerders. In 1998 werd Bato verkocht aan aandeelhouders en in 2000 werd Gert-Jan Spierings aangesteld als nieuwe directeur.

Seizoensgrillen en lange-termijn trend “Als ex-kweker kent Bato niet alleen de behoeften van de sector uit eigen ervaring, ook het kwekersritme zit in de genen van het bedrijf”, zegt Spierings die de groei van het bedrijf de afgelopen twintig jaar cultiveerde. “Zo kennen we in de productie veel pieken. Logisch, want wanneer opgekweekte vruchten eenmaal rijp zijn, dan moeten ze worden geoogst. Onze productie en logistiek hebben we hier op afgestemd door op dezelfde machines bijvoorbeeld meerdere producttypen te kunnen draaien. Die afstemming is er

1 uiteraard ook voor de lange-termijn trends in de teelsector. Trays of kweekbakjes worden tegenwoordig aan de eisen van de kweker aangepast. Dit inclusief verschillende drainagemogelijkheden of ‘rfid-tags’. Dat doen we overigens al heel wat jaartjes.”

Bio- en gerecyclede kunststoffen Dat geldt ook voor het gebruik van gerecycled kunststof en het gebruik van biologisch afbreekbare alternatieven, waar Bato al 20 jaar ervaring mee heeft. ”De beste keuze is, net als bij zo veel dingen, helemaal afhankelijk van de toepassing. Zo is het voor potjes die jaren in het productieproces blijven helemaal niet gunstig om een biomateriaal te kiezen. En ga je traditione-

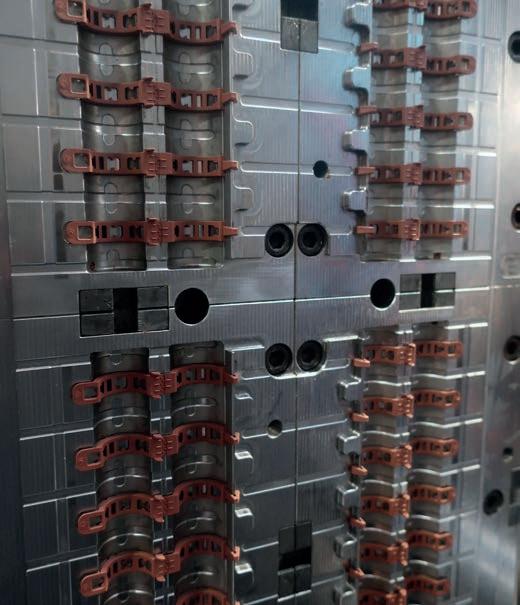

1. Ook de ‘multi cavity’-matrijs kan met beide kunststofsoorten uit de voeten.

2. Door de hoge nauwkeurigheid kunnen in de Sumitomo Demag IntElect S 180-700 zowel bio- als normale kunststoffen worden verwerkt.

3. Driekwart van de productie op de 32 machines bij Bato is bestemd voor kwekers.

2

le kunststoffen recyclen dan moet je wel je afvalscheiding goed op orde hebben om verontreinigingen te voorkomen.”Spierings legt uit dat er, hoewel dit tot vijf keer duurder kan zijn, ook steeds meer potjes bij de plant blijven. Dit wordt enerzijds opgelegd door de ‘retail', die planten kant-en-klaar op duurzaam substraat wil kweken, maar het kan ook andere redenen hebben. Zo willen plantsoendiensten graag zelfcomposterende potjes die na aanplanten niet meer verwijderd hoeven te worden. Dat scheelt niet alleen een hoop werk, maar is ook veel beter voor de plant die geen onnodige beschadigingen oploopt. Tot slot is ook de prijs/kwaliteit-verhouding een belangrijk gegeven voor de kwekers. Ja – er moet geïnnoveerd worden, maar dat moet wel betaalbaar. Gelukkig staan ook hier de ontwikkelingen niet stil en wordt er steeds meer mogelijk voor een acceptabele prijs. Spierings: “Toen ik begon was gerecycled kunststof vooral beter uit kostenperspectief. Inmiddels is ook het duurzaamheidsperspectief van belang. Ook is de kwaliteit bijna identiek aan die van het reguliere materiaal. Bij bioplastics zie je een vergelijkbare verschuiving. Aanvankelijk was dit voornamelijk PLA, genetisch gemanipuleerd polymelkzuur uit de VS, dat alleen onder industriële composteringsomstandigheden goed afbreekt. Maar gelukkig kunnen we hier nu ook uit de voeten met lokale biomaterialen zoals restafval van aardappelen uit de frietindustrie, bermgras, algen of maiszetmeel. Als Bato zitten we hier bovenop en werken we nauw samen met specialisten om ook met dit soort materialen toepassingen steeds betaalbaar af te kunnen dekken.”

Flexibel machinepark Om met al deze verschillende afwegingen te kunnen omgaan in een seizoensgebonden vraag, heeft Bato haar machinepark – dat inmiddels 32 spuitgietmachines telt, waarop doorlopend 500 verschillende producten worden gedraaid – zeer flexibel ingericht. Een van de mannen die dit in goede banen leidt is John Woestenberg. Als voorbeeld noemt hij een recent in productie genomen tomatenclip. Die is al 20 jaar ook in een biovariant verkrijgbaar en dat stelt een aantal specifieke eisen aan de machine. Woestenberg: “De clipmarkt is erg competitief, dus is het zaak om snel voor een scherpe prijs een goede kwaliteit te kunnen leveren. In een spuitgietmachine vertaalt zich dat in cyclustijd, nauwkeurigheid en repeteerbaarheid. Nu is biomateriaal sowieso wat duurder, maar het stelt ook andere eisen aan de machine. Niet dat er een geheel ander type nodig is, maar bij het matrijsontwerp en het inregelen van de machine zijn er wel een aantal zaken om rekening mee te houden. Zo krimpt bioplastic bij het afkoelen niet, wat bij een verkeerd ontwerp lossingsproblemen kan opleveren. Je zal het product er met meer kracht moeten uitstoten. Bovendien verbrand het materiaal bij een lagere temperatuur en is de viscositeit anders. Tot slot trekt het eerder krom bij afkoelen. Dat kan allemaal ondervangen worden door andere inspuitparameters en verblijftijd in de machine, maar dat gaat bijvoorbeeld wel ten koste van je cyclustijd. Wil je daarmee omhoog, dan lever je op andere punten weer in. Dus hoewel we op al onze machines verschillende producten kunnen draaien, geldt voor de bioproducten dat ze zo lang het product loopt gebonden zijn aan dezelfde machine.”

Duurzaam samenwerken Gelukkig kunnen zowel Spierings als Woestenberg al vele jaren een beroep doen op de expertise van Thiele & Kor als het gaat om het kiezen van de juiste mix op de productievloer en de beste instellingen voor een bepaald product. Het was Riekus Thiele die in 1998 de eerste Demag-machine (tegenwoordig Sumitomo Demag) bij Bato neerzette en sindsdien nooit meer is weggegaan. “Het was een 100-tonner", herinnert Thiele zich nog goed. “De twee machines die we als laatste hebben geplaatst, hebben een sluitkracht van 180 en 220 ton en zijn volledig elektrisch aangedreven. Dit betekent dat de hoofdbewegingen van de machines door servogestuurde direct drive motoren worden gerealiseerd, wat een veel hogere nauwkeurigheid en reactietijd mogelijk maakt.“ Thiele geeft aan dat de moderne elektrische machines een veel grotere herhaalnauwkeurigheid hebben, bijvoorbeeld voor wat betreft omschakelposities en tijden. Hierdoor kunnen in de lastigere businesscase voor clips uit biomateriaal toch de vereiste cyclustijden gehaald worden. Bijkomend voordeel is natuurlijk dat elektrische machines ook energiezuiniger zijn, wat past bij de duurzaamheidsdoelstellingen van Bato. “Tijdens testen met biomateriaal waren er dusdanig veel vervormingen bij het uitwerpen dat de cyclustijd met wel 25 procent moest worden teruggebracht. Dankzij de nieuwe machines hebben we dat weten terug te brengen naar 6 procent.”

Voorhoede Thiele verwacht dat mede door dit soort voordelen elektrische spuitgietmachines nog sneller aan terrein zullen winnen. Tot en met 500 ton zijn elektrische en tot en met 1000 ton hybride machines al volop te krijgen. En ook aan de grotere tonnages wordt gewerkt. Thiele: “Hoewel onze eerste installatie van een elektrische machine in Nederland al weer 15 jaar geleden is, is elektrisch momenteel echt aan een opmars bezig. Sumitomo Demag loopt hierbij echt in de voorhoede, mede doordat ze hun servomotoren, aandrijflijnen en besturingen helemaal zelf ontwikkelen en in eigen huis produceren. Dat is gunstig voor ons – ons marktaandeel in Nederland is zo’n 35% - maar ook voor partnerklanten als Bato. Zolang wij hun kunnen helpen om met de beste machines en service hun voorsprong te behouden, zie ik ook de komende 20 jaar positief tegemoet.” www.bato.nl www.tkpm.eu Liam van Koert