BIOENERGÉTICO: cana, milho, agave, açúcar, etanol, biogás, bioeletricidade e carbono

ano 21 • número 81 • Divisão C • Ago-Out 2024

Para obter o melhor aproveitamento dos recursos que a Plataforma Digital Multimídia da Revista Opiniões pode lhe oferecer, solicitamos que assista a este video. Nele estão contidas algumas úteis e práticas ferramentas.

Primero, antes de realizar cualquier acción, toque la bandera de su idioma.

First of all, before any action, please touch in the flag of your language.

Tout d'abord, avant toute action, veuillez toucher le drapeau de votre langue.

Mais de 4 Bilhões de pessoas ao redor do Planeta Terra falam uma das línguas nas quais a Revista Opiniões é escrita.

A biblioteca contendo os artigos publicados nos 21 anos de existência da Revista Opiniões, estão disponíveis em 7 idiomas com acesso livre, para todos os alunos e professores das universidades, para todos os pesquisadores de centros de P&D, para todos os funcionários e executivos das empresas produtoras e dos fornecedores dos sistemas florestal e bioenergético do mundo todo.

Revista

a revista mundial do agronegócio brasileiro.

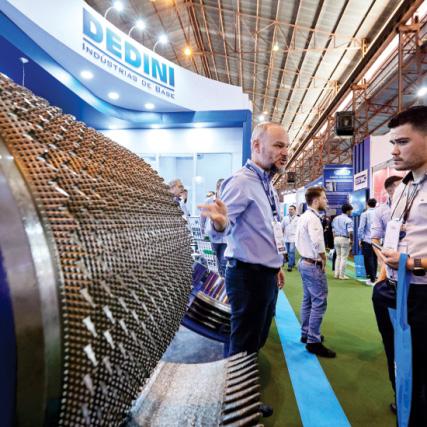

A FENASUCRO & AGROCANA oferece uma plataforma exclusiva para os expositores apresentarem seus produtos, ampliarem suas redes profissionais, adquirirem insights valiosos e aumentarem a visibilidade de sua marca no setor de bioenergia em constante evolução.

Desbloqueie novas oportunidades de crescimento, colaboração e sucesso no mercado.

Filipe de Oliveira Azul

Otavio Cavalett Boeing

Gonçalo Unicamp

Dioger Teruel Acelen

André Albuquerque Pentagro

Florenal Zarpelon FZ Consultoria

Silvio Andrietta Andrietta Tecnologia

Fábio Raya Unicamp

Calmanovici Atvos

Calichman Datagro

Thales Velho Barreto Velho Barreto Projetos

Henrique Amorim e Fernando Giometti Fermentec

João Paulo Vieira Lalleand

Lorena Leite Unicamp

João Luís Rodrigues JBR Soluções

Stuchi Consultor Bressiani Nuseed Brasil

Lorenzo Pianigiani Sebigas Cótica

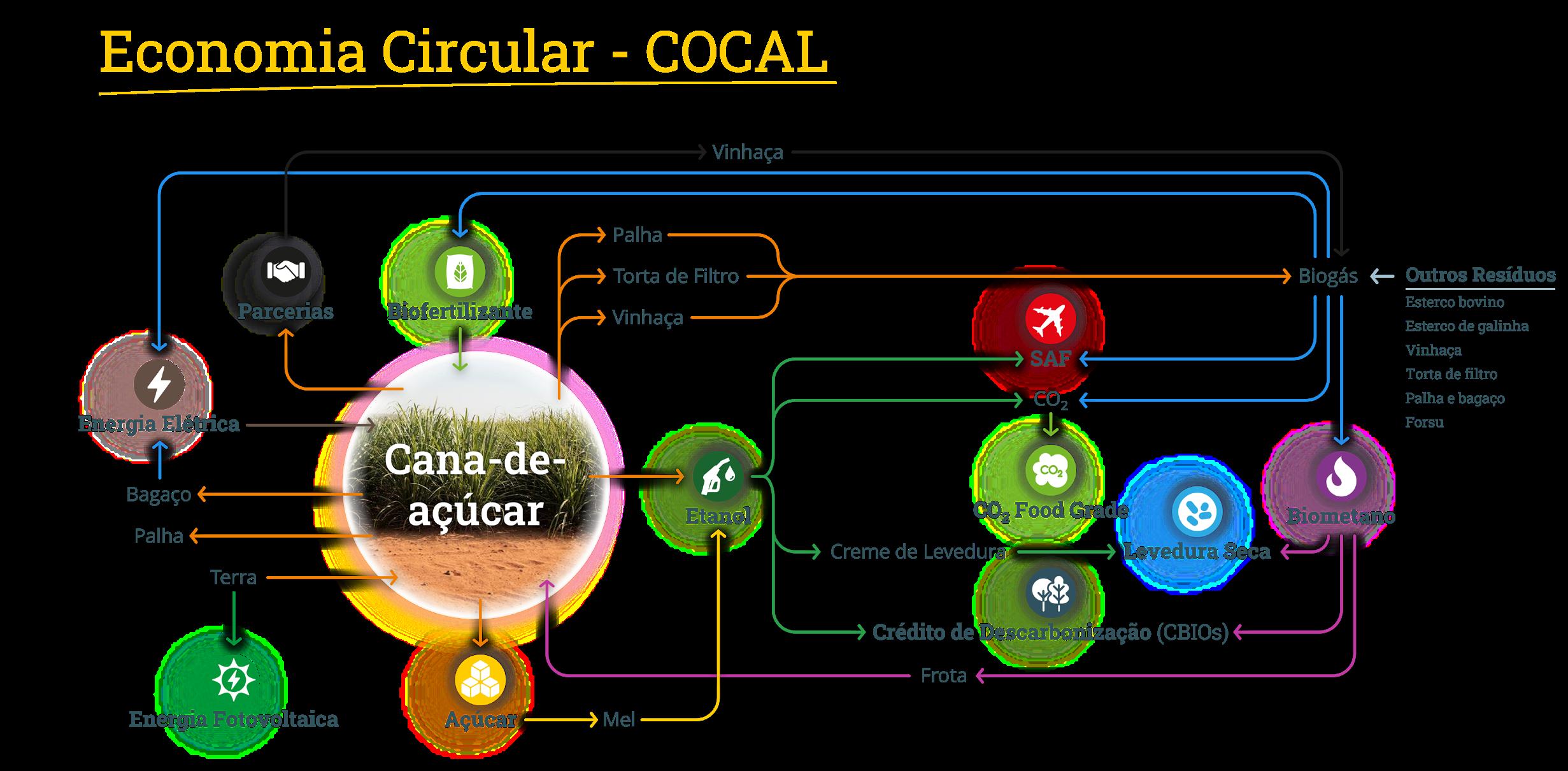

Geraldo Borin Cocal

José Campanari Neto MCE Engenharia

Julio Espirito Santo Senai

Carlos Xavier CR Xavier Consulting

Tirso Faesp-Senar

Fernando Cullen São Martinho

Capa: acervo Boeing Índice: acervo Atvos

Nilza Ramos Embrapa M-A

Clique na foto e vá direto para página (assista ao vídeo)

Click on the photo and go directly to the page (watch the video)

A indústria da aviação está avançando no desenvolvimento de combustíveis sustentáveis para reduzir suas emissões. O que faremos para que o futuro das viagens aéreas seja mais tecnológico e sustentável? Companhias aéreas e fabricantes de aviões estão correndo para atender ao ambicioso compromisso da indústria da aviação comercial de atingir emissões líquidas de carbono zero até 2050.

Atualmente, voar é muito mais eficiente do que foi no passado. No início da era dos jatos, nos anos 1960, um único voo entre Nova York e São Paulo consumia mais de 90 toneladas de combustível de aviação. Com as tecnologias e ferramentas ambientalmente eficientes de hoje, esse número foi reduzido para aproximadamente 45 toneladas de combustível para o mesmo voo, transportando mais passageiros e carga. A introdução de aeronaves mais eficientes tem feito parte das mudanças em toda a indústria da aviação. Tecnologias para o aumento da eficiência operacional, novas rotas de voo e o uso de combustíveis sustentáveis de aviação (SAF) compõem um novo mundo para a aviação comercial. Todos esses fatores serão essenciais para ajudar a descarbonizar a indústria até 2050.

O estudo identificou que o Brasil poderia produzir até 9 bilhões de litros de SAF por ano –ou seja, 125% da necessidade atual de combustível de aviação do país.

Otavio Cavalett

Líder de Sustentabilidade da Boeing Brasil

Acredita-se amplamente que o uso de SAF será um fator-chave para alcançar esse objetivo. A maneira que a indústria o desenvolve e apoia seu uso em escala global demandará tempo, recursos e engenhosidade. O Brasil pode liderar o caminho no desenvolvimento de tecnologias inovadoras para diferentes opções de biocombustíveis e matérias-primas, para o benefício tanto do país quanto de toda a indústria aeroespacial.

Assim como no caso da aviação, o setor de bioenergia no Brasil também passou por uma verdadeira revolução nas últimas décadas. Há aproximadamente 20 anos, quando comecei a trabalhar na sustentabilidade da bioenergia, as discussões eram, por exemplo, relacionadas com a colheita mecânica sem queima da cana-de-açúcar, os impactos da soja transgênica e a introdução de carros flex . Recordo que, 10 anos atrás, escrevi, juntamente com colegas renomados, um artigo sobre o futuro da cana-de-açúcar e devo admitir que, nem nos cenários mais otimistas, poderíamos imaginar como o setor de bioenergia amadureceu desde então.

O Brasil implementou políticas extraordinárias de biocombustíveis, como o RenovaBio. E agora constrói o projeto de Lei do Combustível do Futuro, que estabelecerá uma meta para o uso de SAF.

Isso colocará o Brasil em um grupo seleto de países pioneiros que contam com uma política de SAF em vigor. O Brasil é um dos poucos países do mundo onde a bioenergia não é apenas uma visão, mas uma realidade de longa data.

O Brasil também é um dos poucos lugares do mundo que reúne a capacidade de escala em biocombustíveis de baixa intensidade de carbono e um custo competitivo. Além disso, o país possui uma vocação agrícola histórica, abundância de opções de matérias-primas, um grid de eletricidade altamente renovável e muitas outras condições favoráveis para continuar desempenhando um papel de liderança em bioenergia. O Brasil possui todos os ingredientes para também fazer o SAF acontecer. A oportunidade está na nossa frente e não vamos desperdiçá-la.

Multilingual Edition

Voltando ao passado, a Boeing e a Embraer se uniram à FAPESP e à UNICAMP, há mais de 10 anos, para produzir o primeiro "Plano de Voo para Biocombustíveis de Aviação no Brasil". Foi uma avaliação dos desafios e oportunidades tecnológicos, econômicos e de sustentabilidade associados ao desenvolvimento e comercialização de SAF no Brasil. Esse documento ainda é referência para a produção de SAF no Brasil. A indústria da aviação continuou investindo em entender melhor o potencial do SAF e oportunidades específicas nas diferentes regiões do país. Um exemplo é o projeto SAFMaps realizado pela UNICAMP e apoiado pela Boeing. Esse projeto desenvolveu uma ferramenta web gratuita que identifica a disponibilidade das matérias-primas mais promissoras para a produção de SAF em regiões-chave do Brasil.

Outro exemplo é o trabalho realizado pela Roundtable on Sustainable Biomaterials (RSB), que mapeou o potencial de produção de SAF a partir de resíduos no Brasil. O estudo identificou que o Brasil poderia produzir até 9 bilhões de litros de SAF por ano – ou seja, 125% da necessidade atual de combustível de aviação do país – apenas utilizando resíduos como bagaço de cana-de-açúcar, resíduos florestais, gases de combustão, sebo e óleo de cozinha usado.

Tudo isso é muito encorajador. No entanto, sabemos que será uma combinação de todas as opções de mitigação disponíveis que fará o setor alcançar seus objetivos de sustentabilidade. O SAF é o ponto central, mas a Boeing e a indústria da aviação também estão explorando novas tecnologias. Chamamos isso de abordagem "SAF e...". Ou seja, SAF e hidrogênio verde, e eletricidade, e novos conceitos de aeronaves, etc.

Por exemplo, o hidrogênio verde, produzido com energia renovável, poderá desempenhar um papel importante como facilitador para a produção de algumas rotas SAF no curto prazo e, mesmo como combustível para aeronaves, em um futuro mais distante. O setor da aviação está trabalhando para aproveitar todo o potencial desta e de outras opções de vetores de energia. ;

O Brasil está também bem posicionado para apoiar a introdução destas novas tecnologias, justamente porque dispõe de opções de eletricidade renovável e de baixo custo, como biomassa e geração eólica e solar, que continuarão avançando. Por exemplo, biorrefinarias de cana-de-açúcar que contam com excedente de bioeletricidade e disponibilidade de dióxido de carbono puro da fermentação para etanol estariam particularmente bem posicionadas para produzir volumes adicionais de SAF com tecnologias “power-to-liquids”.

Não menos importante, cada uma dessas inovações de sustentabilidade na indústria da aviação deve ser amplamente testada em condições reais de voo para serem aplicadas. O programa ecoDemonstrator da Boeing tem utilizado e testado SAF desde 2012. Já trouxemos um avião ecoDemonstrator para o Brasil em 2016 para testar o SAF brasileiro, em parceria com a Embraer. Este foi um exemplo notável do setor da aviação agindo para demonstrar a viabilidade e segurança do uso de SAF para a sociedade.

Recentemente, foram concedidas três patentes relacionadas à eficiência operacional de voo à área de pesquisa da Boeing no Brasil. Inovações como estas ajudarão a reduzir o consumo de combustível e, consequentemente, as emissões de carbono na aviação. A Boeing continuará explorando novas tecnologias e conceitos de voo, como um desenho avançado de asa, conhecido como Transonic Truss-Braced Wing (TTBW), por meio de seu modelo X66, e a Wisk, um veículo autônomo totalmente elétrico com capacidade de decolagem e pouso vertical. Estamos em um momento único, pois a indústria da aviação continua inovando em biocombustíveis e tecnologia em nome de um setor aeroespacial mais sustentável. Gosto de pensar que a sustentabilidade é um esporte coletivo. Nenhum “jogador” sozinho vai conseguir se manter à frente das inovações relacionadas à sustentabilidade que estão impulsionando essa mudança global, confiando apenas em sua própria experiência ou permanecendo dentro das fronteiras de sua nação. Somente trabalhando juntos, podemos alcançar o objetivo de tornar a aviação mais sustentável. n

Multilingual Edition

Recuperação, repotencialização e otimização

Mais de 50.000 rolamentos repotencializados

• Mais de 300 Usinas atendidas

• Aumento substancial da vida útil do rolamento

• Milhões de dólares em economia para a indústria

• Manutenção inteligente na indústria 4.0

Forte redução do impacto ambiental:

98% redução de rejeitos

99% redução de água

99% redução de emissão de CO2

Exportamos para: Argentina, Paraguai, Bolivia, Honduras, Chile, Nicaragua, Perú, México, Venezuela e República Dominicana.

• 80% de economia • 100% de confiabilidade • Garantia em dobro

• Crédito

Começo este artigo fazendo uma pergunta: qual é o melhor combustível hoje para nossa sociedade moderna?

A resposta a essa pergunta demanda uma análise multifacetada que deve levar em consideração fatores ambientais, econômicos, tecnológicos e sociais.

Dependendo do viés e da abordagem para essa análise, teremos respostas diferentes. Por exemplo, do ponto de vista estritamente econômico, os combustíveis fósseis são os mais baratos e entregam uma boa relação entre quantidade de combustível e energia gerada. Por outro lado, nos aproximando dessa pergunta com uma abordagem socioambiental, poderíamos dizer o contrário. Caso considerássemos todas as externalidades sociais e ambientais que o uso de combustíveis fósseis geram para a sociedade e essas externalidades fossem incluídas no preço, o resultado seria diferente.

Antes de continuar a desenvolver esse raciocínio, gostaria de explicar o conceito de externalidades socioambientais. Trata-se dos efeitos indiretos, positivos ou negativos, que as atividades econômicas, industriais ou de consumo causam sobre a sociedade e o meio ambiente e que não são diretamente refletidos nos preços de mercado.

Por meio do óleo vegetal da soja, podemos produzir bioquerosene através da rota tecnológica do HEFA (Hydroprocessed Esters and Fatty Acids) e por meio do etanol anidro o ATJ (Alcohol-to-Jet), ambas as rotas foram aprovadas pela ASTM (American Society for Testing and Materials).

Gerente de Sustentabilidade da Azul Linhas Aéreas

Por exemplo, a poluição atmosférica que a queima de combustíveis fósseis causa e, como consequência, os problemas de saúde decorrentes dessa poluição são externalidades negativas. E se considerássemos todos os impactos econômicos delas e internalizássemos esses impactos no preço dos combustíveis fósseis, nossa resposta à pergunta inicial começaria a mudar.

Podemos falar também do outro lado, das externalidades positivas que os biocombustíveis trazem para a sociedade, que vão desde a diminuição de emissão de materiais particulados até a geração de emprego e renda, pois,

;

Multilingual Edition

para produzir a matéria-prima dos biocombustíveis, o setor do agronegócio precisa empregar muitas pessoas.

A comparação entre biocombustíveis e combustíveis fósseis pela ótica das externalidades aponta claramente para a resposta: biocombustíveis são melhores.

Entretanto, a jornada de transição energética - migrar de combustíveis fósseis para fontes alternativas e limpas de energia que incluem os biocombustíveis – não é tão direta e simples. A nossa sociedade depende intrinsicamente dos combustíveis fósseis, não apenas para geração de energia, mas também para produção de inúmeras matérias-primas: do plástico a fertilizantes passando por lubrificantes e solventes. A boa notícia é que os biocombustíveis também podem oferecer todas essas alternativas, mas para isso é necessário investir em novas plantas e melhoria das tecnologias para que o processo de obtenção desses materiais fique cada vez mais barato e eficiente, de maneira que a transição de uma economia baseada em combustíveis fósseis seja realmente possível.

Dentre os diversos setores da economia que se preparam para fazer essa transição está a aviação. Apesar de a indústria ser responsável hoje por aproximadamente 2% das emissões globais de CO2, o setor da aviação é considerado um setor de difícil descarbonização devido às características do querosene de aviação. E a tendência é que outros setores consigam fazer a transição energética mais facilmente enquanto a indústria da aviação a fará mais lentamente, aumentando sua contribuição geral para as emissões globais de carbono.

O combustível de um avião precisa ser extremamente confiável, não pode congelar em baixas temperaturas, não pode vaporizar em baixas pressões atmosféricas e deve tolerar as altas temperaturas de uma turbina a jato sem perder suas propriedades. Tudo isso faz do querosene de aviação um combustível bastante complexo e com características difíceis de serem atingidas. O bioquerosene de aviação, também conhecido como SAF (Sustainable Aviation Fuel), precisa reunir todas essas características e, por conta disso, é de difícil produção e tem seu preço final muito maior do que o combustível atual

(dependendo da região, pode custar de três a sete vezes mais). No Brasil, aproximadamente 40% do custo operacional das companhias aéreas é com o querosene, e, nesse contexto, uma transição energética é extremamente difícil. Se fossemos substituir todo o querosene de aviação por bioquerosene sem um ajuste de preço, a indústria do transporte aéreo no Brasil (e provavelmente em vários lugares do mundo) seria inviabilizada.

E aí temos um dos principais desafios para a viabilização da adoção não só do bioquerosene de aviação (SAF) mas também da maioria das alternativas de biocombustíveis: o preço. Já falamos sobre externalidades e como, na verdade, hoje o preço final de um combustível fóssil não reflete corretamente seus custos sociais e ambientais para a sociedade, mas o fato é que ainda não consideramos as externalidades no preço das coisas. Por isso, estados e governos precisam olhar para essa questão de forma pragmática no

sentido de construirmos políticas públicas que incentivem a transição energética e o barateamento da produção, distribuição e consumo de biocombustíveis.

Nesse sentido, o Brasil é uma grande potência. Temos na nossa agroindústria e nas características ambientais do país um grande trunfo.

Somos o maior produtor de soja do mundo e o maior produtor de cana-de-açúcar, duas culturas com enorme potencial para produção de bioquerosene de aviação. Por meio do óleo vegetal da soja, podemos produzir bioquerosene através da rota tecnológica do HEFA (Hydroprocessed Esters and Fatty Acids) e por meio do etanol anidro o ATJ (Alcohol-to-Jet), ambas as rotas foram aprovadas pela ASTM (American Society for Testing and Materials).

Mas, além da soja e da cana, temos potencial para produzir SAF por meio dessas duas rotas tecnológicas a partir de muitas outras

matérias-primas, por exemplo a macaúba, o agave e resíduos agrícolas e florestais.

Nosso país tem, de fato, uma posição privilegiada no cenário global de produção de biocombustíveis, mas, sem as políticas públicas adequadas para incentivo e fomento da produção, não vamos conseguir preços adequados para que naturalmente a demanda por combustíveis sustentáveis se mantenha.

Recentemente foi aprovado no congresso o PL do Combustível do Futuro, que trata de todos os biocombustíveis, inclusive o bioquerosene. A aprovação foi um grande e importante passo, e neste momento o PL está sendo discutido no Senado.

Apesar de o projeto de lei estar muito bem redigido e criar as bases para a produção de bioquerosene no Brasil, ainda assim ele não é suficiente, pois não trata do ponto principal: como fazer o bioquerosene ter um preço que não inviabilize o transporte aéreo no país. n

Embora eu seja suspeito para avaliar, meu pai era um comerciante brilhante e um grande observador. Ele sempre repetia algumas frases, que sintetizavam a sua percepção do que seria importante neste mundo. Uma das suas favoritas era: “não interessa o quanto você ganha; o importante é quanto você guarda”. Isso marcou a minha vida, mas à época eu não imaginava que essa formulação poderia ser a estratégia fundamental para o maior problema da humanidade: a Transição Energética.

Tudo, absolutamente tudo, é energia. E a energia assume várias formas e se transforma. Na jornada do nosso planeta, começamos, há cerca de 4,5 bilhões de anos, com o que poderíamos denominar de inferno, que a ciência polidamente batizou como Era Hadeana, um ambiente impossível para a vida. Entretanto, a vida, embora aparentemente frágil, é extremamente resiliente e ela já começa em condições inacreditáveis, quando o planeta ainda estava sendo intensamente bombardeado por toda espécie de cometa e meteoro. Mas a vida é, literalmente, transformadora. E ela trans-

formou o planeta, principalmente a partir da fotossíntese, quando reduziu a concentração de CO2 da atmosfera e aumentou a de oxigênio. Talvez não seja claro para todos, mas a nossa atmosfera é, antes de tudo, resultado de fenômenos biológicos. A sua composição não está, de forma alguma, escrita em pedra. Ela é altamente frágil e volátil.

E a vida foi avançando nesses últimos 4 bilhões de anos. Aos trancos e barrancos, com grandes eventos de extinção em massa – com, pelo menos, 5 registrados –, até que o ambiente, por alguma razão ainda pouco compreendida, se estabilizou há cerca de 12 mil anos. Entramos então no chamado Holoceno, uma Era de relativa tranquilidade climática, com eventos extremos espaçados e razoavelmente suportáveis.

Há cerca de 300 mil anos, no meio de uma Era denominada Pleistoceno, surge o homem. Aparece um macaco pelado, sem garras, sem dentes, com musculatura geral frágil, mas com capacidade de cobrir grandes distâncias e de se comunicar. Entretanto, o mais importante de tudo é que um sentimento, já existente em diversas espécies, na nossa se intensificou: a empatia. Somos capazes de sentir a dor do outro, o que nos permitiu cooperar em larga escala e desenvolver estruturas sociais para tratar do bem comum.

Sem dúvida, não somos perfeitos e não vivemos apenas com a cooperação. A competição é parte do nosso DNA e fundamental para otimizarmos as nossas organizações, mas ela deve ser apenas uma sintonia fina.

No seu processo natural, a fotossíntese converteu grande parte do CO2 atmosférico em biomassa, e uma boa parte dessa foi sequestrada “para sempre” sob a forma de carvão e petróleo. "

Gonçalo A. Guimarães Pereira Professor do Instituto de Biologia e Coordenador do Laboratório de Genômica e Bioenergia da UNICAMP

A razão do nosso sucesso não é, nem nunca foi, a competição e podemos ver isso claramente nos nossos primos, quase irmãos, chimpanzés, com quem compartilhamos quase 99% do nosso DNA. Esses primos, duas vezes mais fortes do que nós, não conseguem formar grupos maiores do que 50, no máximo 100 indivíduos. Encontrar alguém de um outro bando significa luta e morte na certa. Assim, temos nesses nossos parentes uma receita de fracasso e um precioso exemplo a ser observado para não ser seguido.

Não conquistamos o mundo à força, apesar das nossas muitas guerras e conflitos. Nós nos tornamos Senhores do Planeta a partir da nossa capacidade de sentir a dor do outro e de cooperar, mesmo quando isso não está claro.

Apesar da nossa genética benigna para a evolução social, só conseguimos desenvolver a civilização nos últimos 10 mil anos, o que “coincide” – e eu não acredito em coincidências – com a estabilização climática do Holoceno. Portanto, Civilização (C) é igual a Genética (G) mais Estabilidade Climática (EC). Simplificando, C = G + EC. Mexeu nos fatores, mexe nos resultados da civilização.

Portanto, uma das grandes missões da ciência é entender os fatores que podem desestabilizar o clima, e ela cumpriu brilhantemente essa missão. Está absolutamente claro que a redução dos gases de efeito estufa é um dos fatores fundamentais para a estabilidade da atmosfera. No seu processo natural, a fotossíntese converteu grande parte do CO2 atmosférico em biomassa, e uma boa parte dessa foi sequestrada “para sempre” sob a forma de carvão e petróleo.

Entretanto, como Vinícius nos ensina, as coisas são “para sempre enquanto duram”, e a inteligência humana percebeu a quantidade de energia que estava simplesmente enterrada no planeta e que poderia ser empregada para bombar a civilização. Lembrem-se: tudo é energia e energia é conversível. Portanto, não temos nada a reclamar do carvão ou do petróleo.

Hoje, nossos 8 bilhões de irmãs e irmãos, nossa grande família humana, nada mais é do que energia fóssil reciclada. Contudo, isso não veio sem efeito colateral, que foi levar de volta para a atmosfera uma grande quantidade de CO2. Mas o caminho que devemos trilhar não é o da revolta, e sim o da racionalização. Aprender com a natureza e usar a nossa inteligência para acelerar processos que possam trazer de volta a estabilidade climática, que foi rompida pela DESFOSSILIZAÇÃO.

Multilingual Edition

Na minha visão, a estratégia é clara e trata-se de uma grande oportunidade para os países da faixa tropical, que foram os grandes prejudicados das Revoluções Comercial e Industrial. Temos agora que promover a energia renovável, tanto sob a forma de eólica e solar, mas principalmente da biomassa. Com a biomassa, capturamos CO2 de forma simples e eficiente da atmosfera e temos espécies capazes de vegetar em qualquer ambiente, com alta performance nas regiões tropicais.

Para exemplos recentes, estamos iniciando as revoluções da Cana Energia, Agave e Macaúba, que juntas, nas áreas de grande intensidade luminosa, conseguem substituir o petróleo e todos os seus produtos. Além disso, ao convertê-las em biocombustível produz-se grandes volumes de CO2 puro e concentrado, cuja captura direta da atmosfera – com a absurda tecnologia DAC: Direct Air Capture – gera custos ao redor de US$ 500 a tonelada. Portanto, CO2 concentrado é produto, e quando juntamos essas moléculas com o hidrogênio gerado a partir da eletrólise da água, com uso da energia renovável, temos o chamado E- fuel , um Biocombustível gerado por fotossíntese artificial, com moléculas idênticas àquelas geradas com o refino do petróleo.

Vejam que, com essa estratégia, conseguiremos alcançar o primeiro objetivo: DESFOSSILIZAR. Entretanto, isso já não é suficiente, uma vez que já colocamos muito CO2 na atmosfera. É aqui que entra um segundo elemento: o Biochar ou Biocarvão. Trata-se de um velho conhecido, produzido a partir da pirólise da biomassa. Esse material, que é um “Carvão Aerado”, é capaz de gerar sequestro de carbono e não apenas mitigação. Além de não degradar, ele é uma espécie de “Sunflair do Solo” para microrganismos, que adoram colonizá-lo e nele fazer moradia.

Sabemos hoje que a interação entre os microrganismos e as plantas é fundamental, e com ciência e tecnologia temos o potencial de manejar o sistema para substituir boa parte dos fertilizantes, indutores de crescimento e defensivos agrícolas. Dessa forma, e diferentemente do petróleo, carvão ou do bombeamento de CO2 para o subsolo, trata-se de uma REFOSSILIZAÇÃO PRODUTIVA, que vai recuperar solos degradados, gerar novas fronteiras agrícolas (o sertão vai virar SAF), criar emprego, prosperidade e estabilizar o clima.

Como meu pai já sabia, esse é o caminho. Tanto faz o que emitimos, o importante é saber o quanto seremos capazes de REFOSSILIZAR.n

A energia é vital para a vida e para os processos de mudança no mundo, sendo a capacidade de um sistema gerar trabalho, movimento ou mudanças. Ela se apresenta de várias formas: cinética, potencial, térmica, elétrica, química e nuclear. Pelo princípio da conservação, a energia não pode ser criada nem destruída, apenas transformada de uma forma para outra.

O desenvolvimento e a evolução da sociedade humana estão intimamente ligados ao domínio e uso da energia ao longo da história, influenciando diretamente o desenvolvimento econômico, tecnológico e social das civilizações. O uso eficiente e sustentável da energia é e continuará sendo um desafio fundamental à medida que buscamos equilibrar o crescimento econômico com a preservação ambiental e o bem-estar social.

Durante as três primeiras Revoluções Industriais, ocorridas entre o final do século XVII e a primeira década do século XXI, a fonte primária de geração de energia foi predominantemente a fóssil. Na primeira revolução industrial, a fonte primária era o carvão mineral.

Na segunda, se juntaram ao carvão os combustíveis oriundos do petróleo. A terceira revolução industrial foi marcada pela diversificação das fontes, tendo o petróleo como principal protagonista, mas acrescido também de gás natural, energia nuclear e carvão e da incipiente utilização de fontes renováveis como biocombustíveis, eólica e solar.

A partir da segunda década do século XXI, teve início a Quarta Revolução Industrial, um período marcado não apenas por grandes avanços tecnológicos, mas também por um significativo movimento em direção à transição energética. A substituição de fontes fósseis por fontes sustentáveis tornou-se uma necessidade global, devido ao desequilíbrio causado pelo excesso de CO2 e outros gases poluentes na atmosfera, resultando em consequências desastrosas para o clima do planeta.

Atualmente, no Brasil, a utilização de fontes renováveis de energia tem uma participação próxima a 50% do total. Já no setor elétrico, o Brasil possui uma das matrizes mais limpas do mundo, com participação das fontes renováveis acima de 90%.

O maior consumidor de fontes fósseis na matriz energética brasileira atualmente está no setor de transportes, apesar da representatividade de 24% de biocombustíveis. A franca expansão da frota de veículos automotivos elétricos e híbridos no Brasil é uma realidade no mercado, porém, a sua representatividade ainda é baixa, com algo em torno de 0,2% da frota total de veículos.

Caso ocorresse uma transição imediata, em que todos os 120 milhões de veículos automotivos em território nacional fossem elétricos e todos os 130 bilhões de litros de combustíveis

Utilizar a molécula de etanol para transporte e armazenagem de energia e, posteriormente, convertê-la em hidrogênio verde, por meio de um processo químico, é uma estratégia potencialmente viável em certos contextos. "

André Ribeiro Lins de Albuquerque Diretor da Pentagro Soluções Tecnológicas

consumidos por ano na forma de diesel, gasolina e etanol fossem substituídos por energia elétrica na rede, isso ocasionaria uma necessidade, além da construção da infraestrutura necessária para carregamento desses veículos, de adicionar mais 325 TW.h de energia elétrica à rede, ou seja, 52% a mais de energia elétrica comparativamente à que foi gerada em 2023.

O cenário nacional de transição total da frota veicular puramente elétrica (EV) sugere algo improvável para os próximos 20 anos devido às restrições técnicas, logísticas e econômicas que se apresentam. O mais provável é que a frota de EVs continue crescendo gradativamente até ocupar o nicho de mercado composto por pessoas que se locomovem predominantemente em espaço urbano e que têm disponibilidade de carregamento doméstico, de preferência, tendo como fonte de energia as placas fotovoltaicas. Agora, no curto e médio prazos, por conta das vantagens econômicas, sociais e ambientais, a tendência é a ocupação de um modelo intermediário de eletrificação, principalmente voltado para os veículos híbridos flex (HEV flex) e os híbridos plug-in flex (PHEV flex).

Atualmente, gramas de dióxido de carbono equivalente emitido por unidade de energia (gCO2 eq./MJ) ou por quilômetro rodado (gCO2 eq./km) são métricas mais comumente usadas para avaliar a sustentabilidade de um veículo em termos de emissões de gases de efeito estufa e impacto ambiental. No entanto, é fundamental considerar a fonte primária de geração dessa energia no cálculo do ciclo de vida desses veículos, pois, ao contrário do senso comum, a eletrificação da frota veicular não garante necessariamente que a fonte energética seja sustentável. No Brasil, isso pode até ser parcialmente verdadeiro, mas em grande parte do mundo não é, já que prevalece uma matriz elétrica "suja" que utiliza combustíveis fósseis como fonte primária, o que reduz drasticamente a sustentabilidade ambiental dessa alternativa. Atualmente, as principais fontes primárias de energia limpa são hidráulica, eólica e solar. Os biocombustíveis, como o etanol, têm como fonte primária a radiação solar que é utilizada pela planta durante a fotossíntese para converter a energia solar em energia química, armazenada sob a forma de açúcares e biomassa. Além disso, esse processo é um grande sequestrador de CO2 do meio ambiente, o que lhe permite entrar na classe de energias de fontes renováveis, pois todo o CO2 obtido na utilização da energia no destino final é totalmente capturado no plantio da cana-de-açúcar ou do milho.

Multilingual Edition

É possível que, em algum momento, exista uma competição saudável entre utilização de fonte solar por meio de usinas fotovoltaicas e a cana-de-açúcar, mas atualmente, apesar de a produtividade em kW.h/ha pender para as placas fotovoltaicas, o custo do kW.h por hectare pende para a produção de cana-de-açúcar. De um lado, os custos de capital envolvidos na implantação de usinas fotovoltaicas têm diminuído, por outro lado, o aumento de disponibilidade de energia oriunda da cana tem aumentado, tais como: bioeletricidade, biogás e etanol de segunda geração.

Globalmente, um dos maiores desafios da transição energética é a armazenagem e o transporte de energia sustentável. No Brasil, ao contrário de outros países, já se utilizam formas de armazenagem de energia renovável, como hidráulica, biomassa e biocombustíveis. No mundo, o hidrogênio verde, gerado a partir de fontes renováveis, é considerado chave para um sistema energético mais limpo e sustentável devido à sua versatilidade, emissões zero, alta densidade energética e capacidade de armazenar e transportar energia. Contudo, por ser altamente inflamável e leve, o hidrogênio verde apresenta desafios técnicos e econômicos em seu manejo, armazenagem e transporte. Assim, dificilmente será transportado em larga escala em sua forma natural, mas de forma indireta, como hidretos metálicos, materiais de adsorção ou portadores químicos, como etanol e amônia verde.

Utilizar a molécula de etanol para transporte e armazenagem de energia e, posteriormente, convertê-la em hidrogênio verde próximo ao ponto de uso, por meio de um processo químico, é uma estratégia potencialmente viável em certos contextos. Essa abordagem pode aproveitar as infraestruturas existentes de armazenamento e transporte, melhorar a segurança e a eficiência logística, além de contribuir para a redução das emissões de carbono. No entanto, a viabilidade econômica e técnica dependerá dos avanços nas tecnologias de reforma e células de combustível, bem como da disponibilidade do biocombustível em escala.

Há grande expectativa na viabilidade técnica e econômica dos veículos elétricos com células a combustível de etanol (e-FCEV). Esta tecnologia pode substituir os ineficientes motores de ciclo Otto, que têm cerca de 27% de eficiência, por e-FCEVs com o dobro ou mais de eficiência. Com a evolução dessa tecnologia e outras iniciativas, é possível alcançar emissões de g CO2 eq./km cada vez mais próximas de zero. n

Multilingual Edition

Para seu desenvolvimento, a humanidade precisa de energia tanto quanto precisa de alimentos. Energia é essencial para garantir a segurança alimentar da população. Portanto, a dicotomia alimento vs energia é perversa e não contribui para a sustentabilidade do planeta; energia e alimentos são complementares e não competem.

Neste artigo, vamos discutir a questão energética começando no início do século XX, na transição energética da tração animal para os motores a combustão, quando vivemos a esperança de uma energia mais limpa, deslocando a energia “suja” dos cavalos e outros animais de tração.

Um século depois, a transição energética ganha novas cores ao perseguir o uso de energias renováveis em substituição às agora tradicionais fontes de energia fóssil como petróleo, carvão e gás natural. Alternativas como a energia solar, eólica e energia de biomassa ganham relevância a cada dia e contribuem com a redução das emissões de Gases de Efeito Estufa (GEE), combatem as mudanças climáticas e promovem um sistema energético mais sustentável. No entanto, a transição energética dos dias atuais vai muito além da busca por fontes renováveis e abre uma nova perspectiva de economia circular e de baixo impacto ambiental. A bioeconomia baseada em recursos biológicos abre novas perspectivas para a produção sustentável de alimentos, produtos e energia.

Para o Brasil, a bioeconomia é a chance de um novo ciclo de desenvolvimento econômico e social com a criação de empregos verdes e a atração de investimentos para a diversificação da economia como já ocorre com o bioetanol.

Assim, a economia do hidrogênio tem potencial para transformar o setor energético global e pode atingir mais de 2 trilhões de dólares por ano na próxima década. "

Carlos Eduardo Calmanovici Gerente de Engenharia e Qualidade da ATVOS

Para explorar essas oportunidades da nova transição energética, temos de nos preparar para discussões objetivas a partir de indicadores claros e tecnicamente consistentes para direcionamento das iniciativas ESG (da sigla em inglês: Environmental, Social and Governance ).

Assim, nossa busca por fontes renováveis incorpora indicadores como, por exemplo, o EROI (Energy Return on Investment) que mede a quantidade de energia obtida de uma fonte em comparação com a energia “investida” para extrair, processar e entregar essa energia. Quanto maior o EROI, maior a eficiência da fonte considerada.

É bastante dependente de fatores como localização e tecnologia, principalmente no caso das fontes renováveis. Outros indicadores que merecem destaque são a densidade de energia e a densidade de potência. A densidade de energia refere-se à quantidade de energia armazenada em um determinado volume ou massa de combustível.

Fontes renováveis geralmente têm densidade de energia mais baixa e, por isso, podem ser mais restritivas para atender a determinadas aplicações. Já a densidade de potência indica a quantidade de energia produzida por unidade de área. Fontes renováveis como solar e eólica tendem a apresentar densidades de potência mais baixas, exigindo áreas maiores para gerar uma determinada quantidade de energia.

Do ponto de vista ambiental, a densidade de descarbonização refere-se à quantidade de emissões de carbono evitadas por unidade de área e indica a vocação da fonte de energia de reduzir emissões. Finalmente, a conhecida pegada de carbono mede a quantidade total de GEE emitidos direta e indiretamente por uma atividade ou processo. É importante considerar, na avaliação das fontes de energia, todo seu ciclo de vida, incluindo extração, processamento, transporte e uso final.

Não haverá transição energética sustentável sem a definição clara dos objetivos desejados. Há inúmeros outros indicadores relacionados, por exemplo, a custos e investimentos necessários, intermitência e estabilidade do fornecimento de energia, entre outros. A escolha correta dos indicadores permitirá uma análise equilibrada e objetiva das opções disponíveis, em cada contexto, e suas implicações econômicas, ambientais e sociais e é determinante para projetos de sucesso.

Momentos de transição são sempre muito intensos e instigantes. Indicadores consistentes e amplos ajudam a organizar essa inquietação produtiva e estimulam o aparecimento de alguns caminhos promissores como, por exemplo, o Hidrogênio Verde. Obtido pela eletrólise da água desde que a fonte de energia elétrica seja renovável, eólica ou solar, o hidrogênio verde se destaca pela alta densidade energética em massa, embora apresente baixa densidade energética em volume, o que impõe desafios importantes no armazenamento e no transporte.

Pode ser utilizado diretamente como combustível ou, mais indicado, como intermediário para a produção de outros biocombustíveis e produtos químicos, nesse caso, pela reação com resíduos e produtos relevantes como CO₂

Multilingual Edition

(gás carbônico) ou biometano. Dessa forma, o hidrogênio pode ser o vetor de uma das principais estratégias de descarbonização, a “eletrificação de tudo” (electrify everything), nas rotas de eletrificação indireta.

Nesse sentido, destaco aqui a utilização potencial de hidrogênio verde em duas cadeias produtivas muito relevantes para o Brasil: na produção de aço verde, utilizando hidrogênio como agente redutor em substituição ao carvão; e na fabricação de amônia, possível alternativa sustentável de combustível marítimo drop in e intermediário químico essencial para a produção de fertilizantes nitrogenados.

Assim, a economia do hidrogênio tem potencial para transformar o setor energético global e pode atingir mais de 2 trilhões de dólares por ano na próxima década. Mas ainda há desafios, começando pelo custo do hidrogênio verde que deve cair de cerca de 6 US$/kg para algo em torno de 2 US$/kg para viabilizar o uso mais amplo do hidrogênio nos vários mercados e aplicações.

O principal componente de custo do hidrogênio verde é a energia elétrica, e países com matriz energética limpa como o Brasil estão bem posicionados para aproveitar os benefícios de uma economia do hidrogênio desde que estimulem o avanço dessa tecnologia com ações concretas para a competitividade em custos.

Não poderia fechar este artigo sem mencionar o etanol, tanto como combustível sustentável para mobilidade urbana quanto como building block para inúmeros derivados verdes, inclusive o próprio hidrogênio através de processos de reforma, por exemplo, que apresentam EROI superior à própria eletrólise da água.

O etanol representa um mercado consolidado de aproximadamente 120 bilhões de litros anuais no mundo e já desempenha um papel significativo na transição energética, especialmente em países com vocação para o agronegócio. O Brasil conhece, na prática, os benefícios do uso do bioetanol carburante: redução de GEE, CO₂ e outros poluentes como monóxido de carbono (CO), óxidos de nitrogênio (NOx) e hidrocarbonetos.

Além disso, o bioetanol contribui para a diversificação da matriz energética e para o desenvolvimento econômico e regional do país e vem ganhando espaço como elo de uma química renovável praticamente ilimitada, que vai desde a produção de eteno e polietileno verdes até a produção de SAF (Sustainable Aviation Fuel). Na transição energética, o etanol é o futuro que já chegou. n

O combustível do futuro nasce no Brasil. Costumo fazer essa afirmação nos circuitos de apresentação do projeto da Acelen Renováveis, que escolheu a macaúba (Acrocomia aculeata), planta nativa do Cerrado brasileiro, como solução em matéria-prima para a produção de SAF – Combustível Sustentável de Aviação e HVO. Os biocombustíveis da Acelen Renováveis serão produzidos em uma biorrefinaria que será construída na Bahia, que terá capacidade de produzir mais de 1 bilhão de litros por ano de SAF e diesel renovável a partir de 2027, inserindo a Acelen entre os líderes globais no segmento de combustíveis renováveis.

A escolha da planta brasileira não foi ao acaso. Dentro do conceito “fully sustainable”, a macaúba, que é uma planta perene abundante no país, possui vantagens competitivas em relação a outras matérias-primas utilizadas na produção de combustíveis sustentáveis. A palmeira brasileira apresenta rendimento de óleo em média sete vezes maior que a soja, principal oleaginosa do agro brasileiro, possui baixo índice de CI (Carbono Intensity) na sua cadeia produtiva, além de ter 100% do seu fruto aproveitado no processo industrial.

As vantagens da macaúba não param por aí. Por ser uma planta altamente adaptável, seu cultivo pode ser realizado em sistemas de

A Acelen cultivará 180 mil hectares de macaúba, em terras localizadas em Minas Gerais e na Bahia, o que reforça a vocação do Brasil como um dos países mais relevantes e importantes para a transição energética "

Gerente de Pesquisa e Inovação da Acelen Renováveis

agroflorestas e ILPF (Integração-Lavoura-Pecuária-Floresta), potencializando os rendimentos por área, evitando o deslocamento de cultivos e, por consequência, reduzindo a necessidade de desmatamentos.

Com grande resistência a secas e doenças, a escolha do cultivo da macaúba também é estratégica na recuperação de terras degradadas, especialmente áreas de pastagens improdutivas. São nesses tipos de terras, localizadas em Minas Gerais e na Bahia, que a Acelen inicialmente cultivará 180 mil hectares de macaúba, o que reforça a vocação do Brasil como um dos países mais relevantes e importantes para a transição energética global. Há cerca de 100 milhões de hectares de pastagens degradadas e improdutivas no território nacional, portanto, culturas como a macaúba terão um papel ambiental positivo e importante.

As florestas de macaúba trarão benefícios ambientais além da recuperação das terras degradadas, como a restauração de matas ciliares e áreas protegidas, formando corredores

ecológicos, conectando habitats e promovendo a biodiversidade. Estas áreas têm potencial para a criação de nichos ecológicos para uma grande variedade de espécies. Além disso, a promoção de ecossistemas e solos mais saudáveis, por meio do aumento da matéria orgânica e da estrutura do solo, transforma essas áreas em locais de sequestro de carbono, contribuindo para a mitigação das mudanças climáticas.

O combustível do futuro:

Os biocombustíveis da Acelen produzidos a partir da macaúba terão potencial de reduzir em até 80% a emissão de CO2 quando comparados aos combustíveis fósseis, abastecendo os mercados norte-americano, canadense, europeu e nacional.

Esses combustíveis serão totalmente drop-In, substituindo perfeitamente os combustíveis fósseis já existentes, tanto na cadeia produtiva quanto na logística. Isso significa que não serão necessárias quaisquer mudanças na infraestrutura de distribuição, bem como dos motores e turbinas de avião.

São também combustíveis de alta performance e com baixa emissão de poluentes, feitos com matéria-prima 100% renovável, que, ao abastecerem aviões (SAF) e motores a diesel (HVO), colaboram para a descarbonização de um setor que corresponde por 2% a 3% das emissões globais de CO2.

Uma verdadeira revolução.

Toda a cadeia de valor que envolverá a produção de SAF e HVO, da semente ao combustível, possuirá certificação e rastreabilidade.

Open Innovation:

A inovação aberta é o nosso pilar. Para o desafio de verticalização da macaúba, montamos um ecossistema de parceiros e pesquisadores renomados de diversas instituições brasileiras de referência mundial, como Esalq/USP, Embrapa, Unicamp, Instituto Agronômico de Campinas e Universidade Federal de Viçosa, além da aproximação com universidades internacionais como a University of California-Davis e a Cornell University

O objetivo é reunir conhecimento de décadas de estudo da espécie e acelerar o desenvolvimento de sua cultura por meio de seleção dos melhores materiais genéticos, desenvolvimento de tecnologias e manejos que potencializem a produção e reduzam os impactos ambientais.

;

Neste ano, já aceleramos algumas parcerias importantes para o desenvolvimento da macaúba. Assinamos com a Unimontes, em Montes Claros-MG, a transferência de tecnologia que compõe a mescla de soluções em germinação das sementes da macaúba. A tecnologia será incorporada ao Centro de Inovação e Tecnologia Agroindustrial, que está sendo construído pela empresa em Montes Claros.

Como parte do programa de cooperação com a Esalq em parceria com o programa AgriFood 5 Alliance, foi realizado o plantio experimental de mais de 1.300 mudas de macaúba em Piracicaba-SP. Uma área de aproximadamente 30 mil m² recebeu as mudas da planta.

A Acelen e a Embrapa Agroenergia firmaram acordos de cooperação técnica, com a colaboração de outros quatro centros de pesquisa da Embrapa: Algodão, Florestas, Meio Norte e Recursos Genéticos e Biotecnologia. A parceria de inovação aberta visa, entre outros objetivos, otimizar a extração de óleos e a geração de bioprodutos.

Centro Tecnológico:

Para abrigar tamanho desafio no desenvolvimento agroindustrial da macaúba, destacamos o nosso investimento em um Centro de Inovação Tecnológica em Montes Claros-MG, que cumprirá etapas fundamentais para o desenvolvimento do projeto com a germinação de sementes e a produção de mudas, que serão feitas com métodos sustentáveis na gestão ambiental.

Toda essa integração de conhecimento resulta em um completo ecossistema que nos acompanha desde o início do projeto e que se soma a outras forças que surgem durante a nossa jornada. O Centro Tecnológico contará com uma área de mais de 100 hectares e terá a capacidade de germinar 1,7 milhões de sementes por mês e produzir 10 milhões de mudas por ano. Esse trabalho será feito a partir do mapeamento de populações naturais de macaúba com maior potencial de produção de óleo, selecionando as melhores plantas para a produção de sementes, para a clonagem e melhoramento genético.

O Centro também desenvolverá outros processos fundamentais para a eficiência e ganho de produtividade, tendo destaque a condução de ensaios de germinação, desenvolvimento de protocolo próprio de germinação, processos automatizados com foco na

Multilingual Edition

redução de perdas e custos, implementação de cultivos experimentais para a adaptação da espécie e melhoria da produtividade do óleo, além da construção da planta experimental com desenvolvimento do processo e domínio da tecnologia para extração de óleo e coprodutos úteis.

Agricultura familiar:

O impacto social da Acelen será de extrema importância para inúmeras famílias. Costumamos dizer que o projeto é ESG de ponta a ponta.

Além da geração de mais de 90 mil empregos diretos e indiretos para a implementação de uma nova cadeia produtiva, vamos gerar oportunidades econômicas e sociais desde a germinação da semente até a distribuição dos combustíveis, nos tornando um vetor de desenvolvimento sustentável.

Uma das diretrizes de promoção social e econômica para região é a utilização de agricultura familiar e pequenos produtores, que no Brasil e no mundo desempenham um papel estratégico para a segurança alimentar. Porém, o grande desafio é garantir que essas famílias tenham uma renda estável e façam parte de uma cadeia sustentável.

O Programa de Agricultura Familiar e Pequenos Produtores promoverá às famílias e aos pequenos e médios produtores no entorno dos Hubs oportunidades de geração de renda e fixação no campo, conciliando demandas da cadeia com as necessidades locais. Um dos diferenciais da Acelen nessa frente será a assistência técnica, fundamental para o sucesso de programas que buscam promover impactos positivos nas comunidades de Agricultura Familiar e Pequenos Produtores.

A inclusão desses agricultores garantirá o fortalecimento das comunidades, fomentando o desenvolvimento social, econômico e ambiental através da garantia de compra a preço de mercado e da subsequente oportunidade de aumento da renda, por meio do estabelecimento de uma cultura de alta lucratividade e inserção em um mercado competitivo.

A Acelen Renováveis dá passos concretos para oferecer uma resposta inovadora e sustentável às mudanças climáticas e alcançar a transição energética em escala global com combustíveis renováveis. Se o mundo precisa, a gente acelera por um futuro melhor para todos. n

Todas as técnicas e tecnologias de um RTO robusto

Equilíbrio de Fase

Termodinâmica Aplicada

Reconciliação de Dados

Lógica Fuzzy

Modelagem fenomenológica

Gêmeo Digital

MPC - Modelo Prático de Controle

Engenharia Aplicada

A humanidade e os agaves têm uma história rica, intensa e pouco conhecida. Os agaves foram domesticados há cerca de 9.000 anos, juntamente com o milho, nas regiões áridas da América Central e do Norte. Nesses locais, os agaves serviam como fonte de alimento, fibras para cordas, sapatos e roupas, sabão, bebidas e muitos outros usos. Não é exagero dizer que os agaves foram (e ainda são) uma cultura-chave para a subsistência dos povos do semiárido, sendo essencialmente a matéria-prima perfeita de uma “biorrefinaria ancestral”. Mas foi durante o período colonial que agaveicultura entrou num novo ciclo de desenvolvimento no qual começaram a ser explorados comercialmente em grande escala.

O uso moderno dos agaves se consolidou em duas vertentes principais. A primeira é a produção de fibras para cordoaria (sisal), com destaque para países como Brasil e Tanzânia. A segunda é a produção de bebidas alcoólicas, como tequila e mezcal, que são patrimônios identitários do México. Contudo, na última década, o agave tem se destacado internacionalmente como uma possível nova fonte de biocombustíveis, focada em áreas áridas e semiáridas, devido à sua alta eficiência no uso da água, produtividade e composição química singular.

O semiárido brasileiro

ocupa 105 milhões de ha, representando 12% do nosso território. Nessas áreas de terra barata, temos uma grande oportunidade para a implementação do agave. "

Fábio Trigo Raya

Pesquisador Pós-Doc da Unicamp –Universidade Estadual de Campina

Países como Austrália e Estados Unidos lideram esse processo e já começaram testes de campo, principalmente com o agave utilizado na produção de tequila, o agave tequilana. Em Queensland, Austrália, os resultados iniciais foram impressionantes: em cinco anos, os australianos conseguiram colher plantas com mais de 420 kg e rendimentos de etanol entre 4.854 e 6.673 litros por hectare ao ano. Isso quebrou o mito de que o agave tequilana só teria bom desempenho agrícola em altitudes semelhantes às de Jalisco, México. Nos Estados Unidos, testes de campo mais modestos foram realizados no Arizona e em Utah por iniciativas acadêmicas, mas o destaque veio dos produtores na Califórnia. Nos últimos anos, com o agravamento das crises climáticas, regiões como a Califórnia começaram a investir na cultura do agave, embora mantendo o foco na produção de bebidas alcoólicas.

O movimento, chamado de “Mezcalifornia”, já conta com seu próprio conselho (California Agave Council) e vive seu primeiro “agave boom”. A procura pela planta no estado foi tão grande que o preço da muda alcançou 8 dólares a unidade, mas os produtores locais mantiveram o apetite pela cultura.

Entretanto, é em terras tupiniquins que os maiores avanços para a produção de etanol de agave estão sendo feitos. Estamos falando do programa BRAVE – Brazilian Agave Development , uma parceria entre a academia (Unicamp, UFRB, Esalq e Unesp), o Senai Cimatec e a Shell, com a intervenção da Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP). O programa é dividido basicamente em três grandes projetos (Bio, Mec e Ind), que visam desenvolver todo o pacote tecnológico completo da cultura, desde um programa de melhoramento genético do agave, desenvolvimento de leveduras especializadas, protótipos de plantadoras e colheitadeiras mecanizadas até uma unidade em escala piloto para produção de etanol e biochar. Mais detalhes sobre o programa podem ser encontrados na edição de Nov-Jan de 2023 da Revista Opiniões.

Hoje, o Brasil está em uma posição de destaque para transformar o biocombustível de agave em realidade. Curiosamente, são empresas do interior paulista, como a Fermentec e a Empral, que fornecem consultoria em processamento e fermentação para as maiores destilarias de tequila. O histórico e a liderança do setor sucroalcooleiro brasileiro são as principais matrizes para esse desenvolvimento. Por exemplo, no México, a maior destilaria de tequila processa 40 toneladas de biomassa de agave por hora, enquanto uma usina de cana-de-açúcar em São Paulo processa 1.700 toneladas por hora. A escala dos destilados é ínfima quando comparada ao biocombustível. É nítido que, para os grandes produtores de tequila, existe um conflito intrínseco entre sabor e eficiência. O bom produtor de destilados sabe que são as pequenas ineficiências do processo que formam os perfis sensoriais que associamos com uma boa tequila ou um bom mezcal. A diferença entre etanol puro e uma bebida de qualidade está justamente nessas intervenções artísticas, o que nos confere uma vantagem, pois nossos motores flex não precisam de sal e limão para disfarçar o gosto de um destilado menos refinado. Assim, quem visa a produção de agaves para biocombustíveis tem uma ampla gama de possibilidades de processo e de escolha de espécies ou variedades à sua disposição. Talvez a principal oportunidade seja o aproveitamento integral da planta. Hoje, os produtores de bebidas descartam as folhas dos agaves, mesmo elas representando cerca de 50% do peso total da planta e tendo Brix de 15º, porque conferem amargor à bebida.

Multilingual Edition

Podemos dizer que a tecnologia em nível industrial está bem consolidada no Brasil. No entanto, não é apenas pela experiência com a cana-de-açúcar que o país se destaca. O semiárido brasileiro ocupa 105 milhões de hectares, representando 12% do nosso território. Nessas áreas, que são inadequadas para a agricultura convencional e onde a terra é barata, temos uma grande oportunidade para a implementação de culturas específicas do semiárido, como o agave, especialmente em zonas de pastagens degradadas.

A produção de agave, aliada à produção e incorporação de biochar, tem o potencial de transformar o sertão em um grande polo de captura de carbono, além de ajudar a reter mais água no ecossistema local e promover segurança alimentar, hídrica e energética no semiárido brasileiro. Os potenciais são grandes, e os modelos mais atuais indicam que nossa produtividade pode ser equivalente ou superior à já encontrada na Austrália.

Ao implementarmos o cultivo de agave em apenas 10 milhões de hectares, poderíamos dobrar a atual produção de etanol, aproveitando o potencial das terras semiáridas, impulsionando a economia e fortalecendo a produção de biocombustíveis no Brasil. Isso não só promoveria o desenvolvimento sustentável da região, mas também consolidaria o país como líder na inovação e produção de energias renováveis.

Além disso, o Brasil possui uma tradição histórica no desenvolvimento da agaveicultura, liderada principalmente pelo pioneirismo do Instituto Agronômico de Campinas (IAC) nas décadas de 1940 e 1950, que transformou o país no principal produtor de fibra de agave do mundo. O IAC desenvolveu um dos poucos programas de melhoramento genético de agave a ter sucesso globalmente, e agora, por meio do programa BRAVE, estamos resgatando e ampliando esses esforços. Por exemplo, foram selecionadas plantas híbridas "flex" capazes de produzir tanto altos teores de açúcares quanto excelente fibra comercial, algo inédito no mercado, e os primeiros testes de campo no semiárido brasileiro estão sendo realizados com mais de 10 variedades potenciais de agave para produção de biocombustíveis. A produção de etanol a partir do agave tem paralelos com a do milho. Em ambos os casos, as plantas acumulam carboidratos não fermentáveis, necessitando de um processo de hidrólise para sua conversão. No milho, que acumula amido, a utilização de enzimas

semiárido brasileiro, em Jacobina-BA

Multilingual Edition

se consolidou como o principal método para converter esses açúcares complexos em glicose. Já o agave acumula uma molécula diferente, um polímero de frutose conhecido como frutano. Os frutanos são mais comuns em plantas adaptadas a ambientes extremos e, além de suas funções fisiológicas importantes e alto potencial nutro-farmacêutico, possuem a característica de permitir o "armazenamento no campo". Isso libera o agricultor das épocas específicas de colheita, permitindo o fornecimento de agave durante todo o ano.

A transformação dos frutanos em açúcares simples pode ser realizada por métodos térmicos, ácidos ou enzimáticos. O método mais tradicional, utilizado nas destilarias, envolve o uso de fornos ou autoclaves durante um período de 36-48 horas. Unidades produtivas mais modernas, que se assemelham mais com usinas de etanol de agave, utilizam principalmente hidrólise ácida, reduzindo o tempo para apenas 2,5 horas e alcançando uma conversão quase total dos açúcares em frutose. Quanto à hidrólise enzimática, alguns testes em escala laboratorial foram realizados, mas ainda não existe experiência comercial com essa estratégia.

Uma das grandes possibilidades para aumentar a escala da produção de etanol de agave é o desenvolvimento de uma estratégia de fermentação direta, ou seja, a fermentação do caldo cru (não hidrolisado). Recentemente, a Unicamp depositou um pedido de patente relacionado a essa abordagem.

A nova tecnologia envolve uma levedura (Saccharomyces cerevisiae) geneticamente modificada para produzir as enzimas necessárias para a quebra dos frutanos e realizar a fermentação simultaneamente. Esta inovação pode aumentar significativamente a viabilidade técnico-econômica do biocombustível de agave no país, representando um avanço importante para a sustentabilidade e eficiência da produção.

Nos próximos anos, é provável que o sertão experimente o seu próprio “ agave boom ”. As possiblidades de utilização dos agaves são enormes, não só para biocombustíveis, mas é neste produto que o Brasil terá sua maior vantagem competitiva. Contamos com solo adequado, clima favorável, variedades adaptadas, uma política de biocombustíveis sólida e, em breve, o pacote tecnológico completo. A concretização desse potencial é apenas uma questão de tempo. n

Muito se discute atualmente sobre oportunidades incrementais em produção de açúcar, aumento de mix de produção e processamento com alta performance. É bem verdade que todo o açúcar produzido vem única e exclusivamente da matéria-prima “cana” e que cada etapa ou operação unitária subsequente dentro dos processos industriais tem sua capacidade de beneficiar a qualidade, cobrando, por sua vez, uma parcela de eficiência ou perda de sacarose, ou ainda açúcares totais, já que não é possível obter-se eficiências de cem por cento.

Desta forma, quanto mais eficientes e assertivas foram as ações operacionais, ao longo do processamento, maiores as probabilidades de maiores produções, já que menores perdas irão ocorrer.

Assim, a busca crescente por efetividade de resultados, aplicação de tecnologias adequadas, sistemas avançados, tratamento de dados em tempo real e forte automatização/ instrumentação de processos tem alavancado e acelerado resultados bastante importantes quando o assunto é eficiência, produtividade e recuperação de açúcar, fazendo as operações perderem ou ainda degradarem menos açúcares em suas etapas.

Quando tratamos de recuperar açúcar, é importante avaliarmos o processo de forma global, ou seja, desde a recepção de cana-de-açúcar no site industrial.

Sistemas atualmente difundidos de telemetria e georreferenciamento em tempo real nos COA’s – Centro de Operações Agrícolas –promovem a oportunidade de logísticas de transporte de cana otimizadas que propõem também mitigar o tempo de permanência de cargas de cana-de-açúcar nos estoques dentro da indústria, promovendo a menor deterioração possível de açúcares, assim como a redução de contaminação bacteriana, geração de ácidos e dextranas, sendo estes nada benéficos aos processos de produção de açúcar e de etanol. Já na área de recepção, preparo e moagem, muito se evoluiu. Sistemas de descarga automáticos ou semiautomatizados promovem maior uniformidade na alimentação de cana ao processo.

Quando se unem todas etapas, processos e sistemas em um único local operacional, integrados à gestão de processos, cria-se um ambiente potencializador de resultados, com agilidade de decisões amalgamadas em dados, tendências e análises de processo. "

Eduardo Calichman

Sócio e Consultor Sênior Industrial na Datagro Alta Performance

Há, atualmente, forte sensoreamento no preparo de cana e transportadores sempre buscando bom desfibramento (open-cell) associados às performances dos tandems de moenda. Estes últimos, com evolução marcante nos últimos anos através de utilização de camisas de alta drenagem, embebições de alta performance, chutes altos e com controle de carga mais estável, aplicação de solda em arame ou eletrodos com robôs de chapisco, entre outros. Não somente isso, sistemas de controle preditivos e avançados de processo, sensoreamento de vibrações online , entre outros, podem potencializar as extrações (reduzindo perdas), umidade de bagaço, de forma integrada com o restante do processo industrial.

Já no setor de tratamento de caldo, os cuidados são vários e constantes. A inversão e a degradação dos açúcares estão intimamente ligadas à tríade temperatura, pH e tempo de retenção. Todos os três precisam ser meticulosamente observados pela operação e gestão de processos e tratados não como valores médios e sim como dispersão estatística.

Nesta linha, a estabilidade de vazões inicia como protagonista para a estabilização de outros controles na calagem (seja com leite de cal, seja com sacarato), aquecimento, fosfatação, sulfitação e, por consequência, uma boa clarificação (com o tempo de retenção adequado).

A estabilidade ou “estado estacionário” (steady-state, em inglês) é de suma importância e tem como aliadas as plataformas disponíveis de loops de controles em malhas fechadas e sistemas de controle avançado. São ferramentas poderosas e que contribuem sobremaneira para a otimização dos processos e redução de variabilidades. Instrumentação de campo bem-posicionada, manutenida e aferida são condições sine qua non para que haja confiabilidade.

Os sistemas, plataformas e automações disponíveis não isentam a criteriosa avaliação dos dados, percepções de campo, compatibilização de ativos e sistemas pelos gestores e engenheiros de processos para que sejam também convertidas as avaliações e análises em ações de campo, produzindo-se no tratamento de caldo (não se limitando a este) produto de qualidade em transmitância, pureza, cor e com degradações e inversões mínimas possíveis.

Multilingual Edition

O caldo então clarificado é evaporado em evaporadores de múltiplos efeitos (quíntuplos efeitos em maioria), onde também a tríade (temperatura, pH e tempo de retenção) faz seu efeito de forma conjugada.

Associados aos itens anteriores, somam-se temperatura de vapor de escape (dessuperaquecido) e pressão de vácuo no último efeito da evaporação (que se correlaciona diretamente à temperatura). Nesta etapa, quedas de pureza mais significativas e ganhos de cor são mais perceptíveis e impactantes. A estabilidade e a quantidade de caldo enviada aos evaporadores possuem papel fundamental no molhamento das calandras e taxas de evaporação estáveis. Mais uma vez, os sistemas automáticos desempenham papel bastante relevante seja em controle de vazão, seja na temperatura, seja no nível de operação. Itens relativamente simples, mas complexos na gestão da rotina deste processo. Há uma variedade de tipos de evaporadores comumente encontrados, cada qual com suas particularidades e, de fato, com cuidados comuns que necessitam de atenção operacional e medições online de confiabilidade. Não é incomum verem-se quedas de purezas bastante significativas entre caldo clarificado e xarope produzido, sinal de que há oportunidades de ganhos de performance.

E falando de pureza, como não mencionar o maior acesso às análises cromatográficas?

Cada vez mais difundidas nas indústrias sucroenergéticas, promovem a rápida obtenção de valores precisos de teores de açúcares e diversos ácidos e se tornam ferramentas bastante importantes como guia de ações e correções de processo, nos propiciando um “raio-X” da saúde das operações não somente nos evaporadores, mas em todas as etapas da produção de açúcar (e etanol).

Na fábrica de açúcar, o cozimento é destaque de atenção e dedicação operacional. Sondas de concentração atualmente disponíveis com tecnologia de micro-ondas que traduzem teor de água em Brix propiciam, juntamente com análises de purezas (laboratoriais), a obtenção quase simultânea das supersaturações tão importantes no processo de cristalização por semeadura. Processo este que desempenha papel de suma importância para a alta produção com elevada esgotabilidade de méis e qualidade do açúcar acabado (em cor, granulometria média e quantidade de cristais finos). ;

A integração entre plataformas de controle e de dados de processo são importantes para facilitar o mix de dados online e offline, sendo um facilitador para as correções operacionais, quando necessário. Quando se trata de cozimento contínuo e batelada, as automatizações e aferições dos instrumentos de campo são fundamentais para que se extraiam e otimizem os resultados deste processo.

A avaliação das conduções e da qualidade dos cristais de açúcar em processamento ganham destaque com a utilização de microscópios de campo, esteroscópios, e outros dispositivos ainda mais avançados, promovendo avaliação minuciosa de qualidade granulométrica de todas as etapas do processo de fabricação, desde a produção da semente utilizada até a cristalização propriamente dita, cozimentos massas A, B e C, magmas, fugas e perdas de açúcares nos méis, entre outros.

Não menos importante é o processo de centrifugação, seja contínuo nas massas B ou C e bateladas na massa A (açúcar final). Nesta operação, já bastante automatizada, os cuidados para que a descristalização ou derretimento do açúcar não ocorra em demasia devem ser parte integrante da gestão de rotina operacional. A visualização e controle de ciclos de centrifugação, ajustes de quantidade de água adicionada (por tempo, mas poderia ser por vazão!), rotações, controles de admissão de massas e ciclos de limpeza já são parte integrante do quotidiano operacional e são tão relevantes quanto os demais processos de produção de açúcar, já que esta é praticamente a etapa produtiva final.

Quando se unem todas estas etapas, processos e sistemas em um único local operacional (COI – Centro de Operações Induatriais), integrados à gestão de processos, cria-se um ambiente potencializador de resultados, com agilidade de decisões amalgamadas em dados, tendências e análises de processo que, juntamente com a boa operação de campo, aceleram oportunidades em bons resultados de produção açucareira. As evoluções nos sistemas integrados, de controles e tecnologias (ainda que as de base) vêm transformando de forma acelerada o setor sucroenergético e certamente irão propiciar ainda maiores eficiências e rapidez nas tomadas de decisão não somente na produção de açúcar e mix, mas também no contexto geral de eficiências e performance. n

Entre as principais soluções da companhia estão as Capas de Bronze TM 23, fundamentais para o mercado sucroenergético

A Termomecanica, empresa líder na transformação do Cobre e suas ligas, é um dos principais destaques da Fenasucro & Agrocana 2024.

Estratégico para o setor sucroenergético, somente em 2023, o evento movimentou mais de R$ 8,6 milhões em negócios, segundo levantamento realizado pelo Centro Nacional das Indústrias do Setor Sucroenergético e Biocombustíveis (CEISE BR).

Durante a feira, a Termomecanica apresentará as Capas de Bronze TM 23, fabricadas com uma liga exclusiva, desenvolvida pelo fundador Engenheiro Salvador Arena.

de Bronze TM23

Com elevada resistência mecânica, à corrosão e ao desgaste, estas capas são direcionadas às usinas sucroenergéticas para a fabricação de açúcar e etanol.

De acordo com o Gerente Comercial da Termomecanica, Felipe Guerini, a liga Bronze TM 23 ganha evidência por sua capacidade de autolubrificação, essencial para prolongar a vida útil dos mancais. “Esse atributo é particularmente benéfico para o setor sucroenergético, onde a durabilidade e a eficiência dos equipamentos são fundamentais”, esclarece Guerini.

Para fins didáticos, será exposta uma versão miniatura de um eixo de moenda de cana-de-açúcar com capas de Bronze em tamanho proporcional.

O portfólio da Termomecanica também será amplamente representado no evento, dando ênfase as barras de Bronze, barras e perfis de Latão, tubos de Cobre, bem como outros materiais, como as buchas de martelo da liga TM620 e os vergalhões de latão utilizados para as boquilhas das moendas de alta performance.

Além disso, o Centro de Pesquisa e Desenvolvimento de Ensaios (CPDE), acreditado pela CGCRE - Coordenação Geral de Acreditação do INMETRO, segundo a norma ABNT NBR ISO/IEC 17025:2017, e que presta serviços laboratoriais, com análises químicas, elétricas, mecânicas e de microestrutura de diversos metais, também terá destaque, contando com um profissional para atender o público que desejar conhecer mais sobre a atuação e os serviços oferecidos pelo laboratório.

Guerini comenta que a participação no evento representa uma oportunidade e um canal direto para estreitar relações e avaliar novos negócios. “ O fato de que a feira ocorre pouco antes do período de manutenção das usinas para a safra do ano seguinte, torna o evento ainda mais relevante, sendo uma oportunidade chave para aprimorar as decisões de compra do setor”, finaliza Guerini.

Os processos fermentativos das unidades de produção de bioetanol das destilarias brasileiras, que utilizam cana-de-açúcar como matéria-prima, operam em batelada alimentada ou contínua, não sanitária, com reciclo de células e utilizam uma matéria-prima variável e sujeita à deterioração. Um processo com essas características exige cuidados especiais e uma abordagem única em seu controle operacional.

O reaproveitamento das células, após sua separação do vinho fermentado, permite uma operação com alta densidade celular, reduzindo o tempo de fermentação e aumentando a produtividade. Esta característica, possível pela ausência de sólidos insolúveis no mosto, traz vantagens e desvantagens. Embora aumente a produtividade, o reciclo de células em processos não sanitários dificulta a manutenção de uma única linhagem de levedura, resultando em dinâmica populacional variável.

Geralmente, a linhagem dominante é selecionada pelas condições operacionais e pode mudar ao longo da safra. Em unidades com menor estabilidade operacional, a dinâmica populacional será mais intensa, com alternância frequente das linhagens dominantes. Portanto, é praticamente impossível manter uma linhagem de levedura que se adapte satisfatoriamente a todos os processos durante toda a safra. Linhagens isoladas do próprio processo ou desenvolvidas em laboratório não garantem sua dominância por longos períodos. Desta forma, ganhos de desempenho baseados no uso de linhagens de alta performance são mais difíceis de obter em processos com reciclo de células, comparados a processos de ciclo único, como a fermentação de hidrolisado de milho.

O reciclo de células também interfere no nível de contaminação do processo, pois, sendo não sanitário, além das células de levedura contaminantes, células de bactérias também estão presentes no mosto e são recicladas após a separação junto com o vinho contido no creme de levedura. Isso eleva o nível de contaminação nas fermentações com reciclo de células. Assim, o nível de contaminação deve considerar a relação entre a concentração de células de levedura e bactérias, e não apenas a concentração de células de bactérias. O controle da contaminação nestes processos deve focar em manter as células de levedura saudáveis, pois serão reutilizadas em mais de um ciclo. Considerando uma dorna de fermentação como um ecossistema,

Nos anos 1980, uma destilaria autônoma atingia eficiência industrial média de 78%; atualmente, dependendo da tecnologia aplicada em seus diferentes setores, a eficiência pode superar 86,5%. "

Silvio Roberto Andrietta Diretor da Andrietta Tecnologias e Bioprocessos

espera-se um equilíbrio entre os microrganismos presentes, onde o processo ocorra sem interferência negativa entre eles. Como a levedura é o microrganismo principal, o equilíbrio é quebrado quando sua vitalidade diminui, pois as bactérias são microrganismos oportunistas. Um processo saudável pode ser obtido melhorando a vitalidade das células de levedura, e não apenas eliminando bactérias, já que sua população aumenta com o enfraquecimento das células de levedura, muitas vezes causado pelo uso excessivo de substâncias antimicrobianas de largo espectro, como oxidantes, utilizados para controlar a população de bactérias.

A manutenção da vitalidade das células de levedura em processos com reciclo de células é fundamental para controlar a contaminação e manter o desempenho do processo. Ferramentas como o tratamento ácido do creme de levedura são cruciais para a regeneração das células, pois a adição de água de boa qualidade fornece oxigênio necessário para a síntese de componentes da membrana, como esterol. A acidificação ajusta o pH da fermentação entre 4,0 e 4,5, dificultando o crescimento de bactérias produtoras de ácido, cujo pH ótimo de crescimento é por volta de 5,1.

Como o etanol é um metabólito primário, sua produção está vinculada ao crescimento celular. Em processos com reciclo de células, haverá acúmulo de células sempre que a taxa de morte somada às perdas for menor que a massa de células produzida. As principais perdas de células ocorrem na centrifugação e na lavagem da dorna e podem ser controladas. Desta forma, o excedente de células é função da taxa de morte, que pode variar significativamente com as condições do processo. Não é possível alterar o rendimento em células na fermentação, a menos que oxigênio seja adicionado ao meio em quantidade suficiente para que a célula possa processar açúcar pela via respiratória com ou sem transbordo metabólico. Nos processos de fermentação com reciclo de células, as perdas de rendimento pela produção de massa celular em aerobiose são praticamente nulas. Assim, um excesso de células na fermentação implica em um processo saudável com baixa taxa de morte, e não em um aumento na massa de células produzida, não havendo perda de rendimento fermentativo.

Multilingual Edition

O processo de separação de células do vinho fermentado é crucial para manter a vitalidade das leveduras, pois interfere diretamente na quantidade de substâncias tóxicas recicladas para o tratamento ácido da levedura. Concentrações elevadas de células no creme de levedura são desejáveis, e a floculação das células é um problema, pois cria gradientes de concentração, prejudicando o desempenho das centrífugas. As dornas de fermentação devem ter agitação adequada, e os processos em batelada devem possuir um tanque pulmão bem agitado para alimentar as centrífugas. Em casos graves, de floculação intensa, recomenda-se a instalação de um sistema de dupla centrifugação, em que o creme de levedura da primeira centrifugação é diluído, acidificado e centrifugado novamente. Isso implica em adição de água ao processo, reduzindo a concentração de etanol no vinho a ser destilado e aumentando o consumo de vapor. O uso de mosto à base de melaço esgotado contribui para a floculação, pois está associada à proteção das leveduras contra substâncias tóxicas, que ativam genes para síntese de glicoproteínas que formam flocos ao se associar com íons bivalentes e trivalentes de carga positiva. No melaço esgotado, a chance de se ter substâncias nocivas é maior do que no caldo, pois durante a fabricação do açúcar formam-se compostos secundários devido à destruição térmica dos açúcares.

Houve avanços tecnológicos significativos nas instalações de fermentação alcoólica de caldo e melaço de cana-de-açúcar nas últimas décadas. Nos anos 1980, uma destilaria autônoma atingia eficiência industrial média de 78%; atualmente, dependendo da tecnologia aplicada em seus diferentes setores, a eficiência pode superar 86,5%. Nos processos mais modernos de fermentação, a evolução chegou a tal ponto que estão próximos do limite tecnológico, exigindo altos investimentos para pequenos ganhos de desempenho. A falta de estabilidade operacional é o principal fator que interfere no desempenho desses processos. Esta instabilidade decorre, em parte, da irregularidade no abastecimento de cana-de-açúcar, que não pode ser estocada, e da falta de controle rigoroso na condução do processo fermentativo. A estabilização operacional é a melhor relação custo/benefício para melhorar o desempenho das plantas de fermentação com reciclo de células. n

A produção de etanol a partir da cana-de-açúcar é um pilar essencial do sistema bioenergético brasileiro, sendo um exemplo reconhecido mundialmente de biocombustível sustentável. Ao longo dos anos, o setor tem-se beneficiado de várias inovações tecnológicas que visam aumentar a eficiência, reduzir custos e minimizar o impacto ambiental.