Dedicado al Dr. Nelson Alarcón Pulido. Impulsor de la línea de investigación de valorización energética en el Norte de Chile.

Dedicado al Dr. Nelson Alarcón Pulido. Impulsor de la línea de investigación de valorización energética en el Norte de Chile.

El desarrollo humano conlleva una infinidad de ventajas respecto de las generaciones que

Esto implica la generación de grandes oportunidades vinculadas a la generación de nuevos servicios y productos como resultado de la introducción de técnicas de promuevan la reparación, recuperación y el reciclaje de distintos elementos residuales habituales en el funcionamiento de una comuna.

Una de las alternativas más atractivas para la gestión de residuos sólidos municipales es la valorización energética mediante procesos de termodegradación. En particular, el proceso de pirolisis es la técnica más sostenible dada las características de los productos generados y la facilidad de operación del mismo. A partir de ésta, se generan tres productos aprovechables: bio-combustible, gases y coque. Estas tres fracciones son aprovechables energéticamente, además potencialmente para la obtención de compuestos químicos de alto valor, y la obtención de hidrocarburos. Por su parte, el coque puede ser utilizado en la fabricación de carbón activo, negro de carbono y como fertilizante y estabilizador de suelos cuando se mezcla con superficie agrícola. La introducción de dicha técnica permite la incorporación de una nueva fuente de energía no convencional, siendo la mayoría de ésta renovable, ya sea a la matriz energética local, en el caso de San Pedro de Atacama, y eventualmente regional, diversificándola y dando valor, por medio de tecnologías limpias, a materiales que, de ser considerados residuos, ahora pasan a ser materia prima para la obtención de energía renovable, promoviendo la economía circular a una escala que puede generar un impacto considerable en la comuna y en la región.

El Proyecto “Planta de Valorización Energética de Residuos Sólidos para San Pedro de Atacama”, permitió evaluar la factibilidad de integrar al sistema de disposición final de la Comuna una tecnología limpia, capaz de valorizar energéticamente los diversos tipos de residuos y gestionándolos de manera limpia y sustentable. Promoviendo, potencialmente, la generación de nuevos negocios asociados a la gestión y valorización de residuo, haciendo de ésta un referente a nivel nacional en la incorporación de procesos innovadores en la gestión de residuos sólidos municipales, dejando las bases para un futuro escalamiento que implique la incorporación definitiva de la técnica propuesta y la consolidación de San Pedro de Atacama como una Comuna pionera en innovación ambiental.

Dr. Julio Valenzuela Elgueta Director de Proyecto

Planta de Valorización Energética de Residuos Sólidos para San Pedro de Atacama

Por Gobierno Regional de Antofagasta

Fondo de Innovación para la Competitividad Regional (FIC-R) Calle Prat 384 Piso 2, Antofagasta

Julio Valenzuela

Paul González

Manuel Silva

Frank Valdivia

Emilio Fuentes Rodrigo González Joel Cruz Lorena Catalán

Equipo UCN Asociado

Director de Proyecto

Coordinador de Proyecto

Ingeniero de Proyecto

Ingeniero de Proyecto

Ingeniero de Proyecto

Ingeniero de Proyecto Ingeniero de Proyecto

Gestora Financiera

Ilustre Municipalidad de San Pedro de Atacama Colaboradores • RVA Construcción • FASS

2.1. Gestión de residuos

2.1.1. Generación de residuos sólidos en origen

2.1.2. Segregación en origen

2.1.1. Barrido de calles y áreas públicas

2.1.1. Transporte y recolección

2.2. Situación actual de la comuna

2.2.1. Empresa a cargo de la recolección

2.2.2. Recolección

2.2.3. Relleno sanitario

2.2.4. Punto limpio 2.2.5. Tasas de generación de residuos

2.3. Neumáticos fuera de uso

2.3.1. Características de los neumáticos 2.3.2. Generación y eliminación de NFU

2.4. Tecnologías de procesamiento de residuos

2.4.1. Gasificación

2.4.2. Licuefacción hidrotermal 2.4.3. Pirólisis

3.1. Condiciones de operación

3.1.1. Presión

3.1.2. Temperatura

3.1.3. Tiempo de residencia

3.1.4. Velocidad de calentamiento

3.1.5. Tamaño de partícula

Tabla 1. Clasificación según tipo de residuo.

Tabla 2. Residuos domiciliarios ingresados al relleno sanitario.

Tabla 3. Proyección de la población y cantidad de residuos generados

Tabla 4. Componentes típicos del neumático (Tsiryapkina, 2016).

Tabla 5. Componentes típicos del caucho de neumático (Evans & Evans, 2006).

Tabla 6. Aspectos generales de las distintas tecnologías de procesamiento de residuos (Edinson, Milad, & Camargo, 2018).

Tabla 7. Comparación de ventajas y desventajas de las distintas tecnologías de procesamiento de residuos. (Fuente: Elaboración propia)

Tabla 8. Proporción de productos generados en función de la temperatura de proceso (Islam, y otros, 2013).

Tabla 9. Caracterización del aceite de pirólisis (% en peso) (Arabiourrutia, y otros, 2007).

Tabla 10. Propiedades físicas del aceite de pirólisis (Islam & Nahian, 2016)

Tabla 11. Composición de hidrocarburos (Kyari, Cunliffe, & Williams, 2005).

Tabla 12. Composición elemental (% en peso) y poder calorífico del aceite producto sólido de carbón (Li, Yao, Wen, Chi, & Yan, 2005).

Tabla 13. Rangos de aumento de la temperatura de proceso.

Tabla 14. Resumen de resultados de ensayos al aceite de pirólisis.

Tabla 15. Comparación de las propiedades entre el aceite pirolítico y otros combustibles

Tabla 16. Resumen de resultados de ensayos al negro de carbón.

Figura 1. Sistema de gestión integral de residuos sólidos (ISWA, 2010).

Figura 2. Pirámide de gestión de residuos sólidos (IMV-DIMAO, 2014).

Figura 3. Mapa de la comuna de San Pedro de Atacama y sus alrededores.

Figura 4. Relleno sanitario.

Figura 5. Punto limpio de la comuna de San Pedro de Atacama

Figura 6. Vista transversal de un neumático de vehículo liviano (Athanassiades, 2016).

Figura 7. Cadena de valor de los NFU.

Figura 8. Usos de los NFU por distintas industrias.

Figura 9. Diagrama de flujo de proceso de gasificación de NFU. (Oboirien & North, 2017)

Figura 10. Comparación del poder calorífico de distintos combustibles.

Figura 11. Diagrama de flujo de proceso de HTL de NFU. (Gollakota, y otros, 2018)

Figura 12. Proceso de pirólisis.

Figura 13. Pirólisis y métodos de aprovechamiento de sus productos.

Figura 14. Destilación de aceite pirolítico en cuatro fases (Campuzano, y otros, 2020).

Figura 15. Comparación de diferentes fuentes de combustible. (World Nuclear Association, 2021)

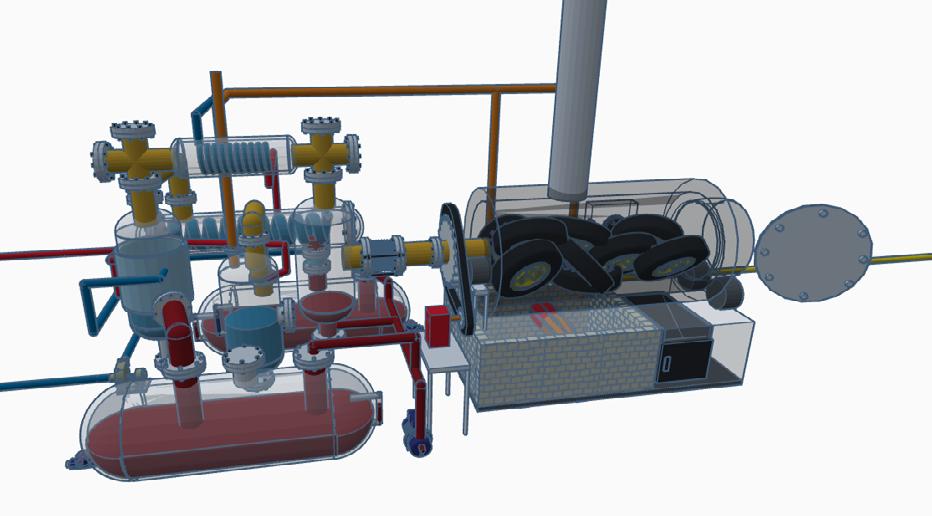

Figura 16. Instalaciones de planta piloto de pirólisis.

Figura 17. Diagrama de flujo de planta piloto de pirólisis.

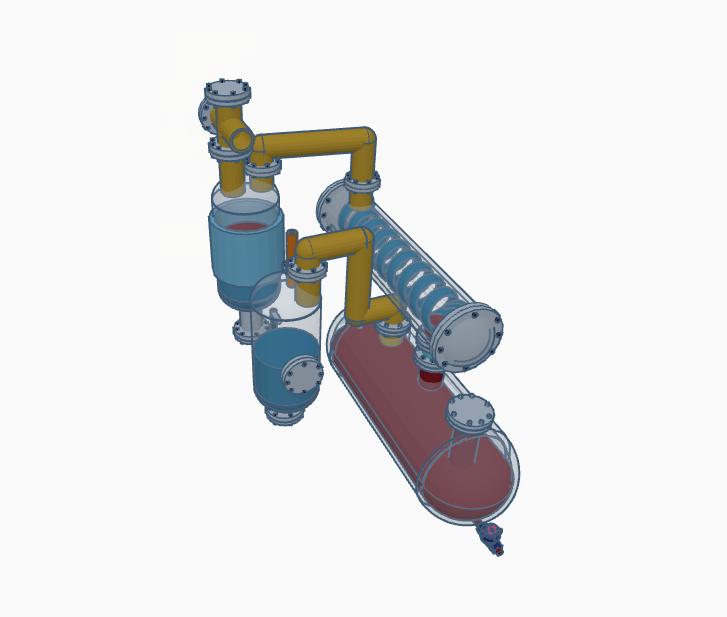

Figura 18. Vista superior de reactor de pirólisis y estanque de expansión.

Figura 19. Vista frontal de estanque de expansión, condensador, separador aceite-agua y TK1.

Figura 20. Vista superior de separador aceite-agua, condensador 2, TK2 y sello de agua.

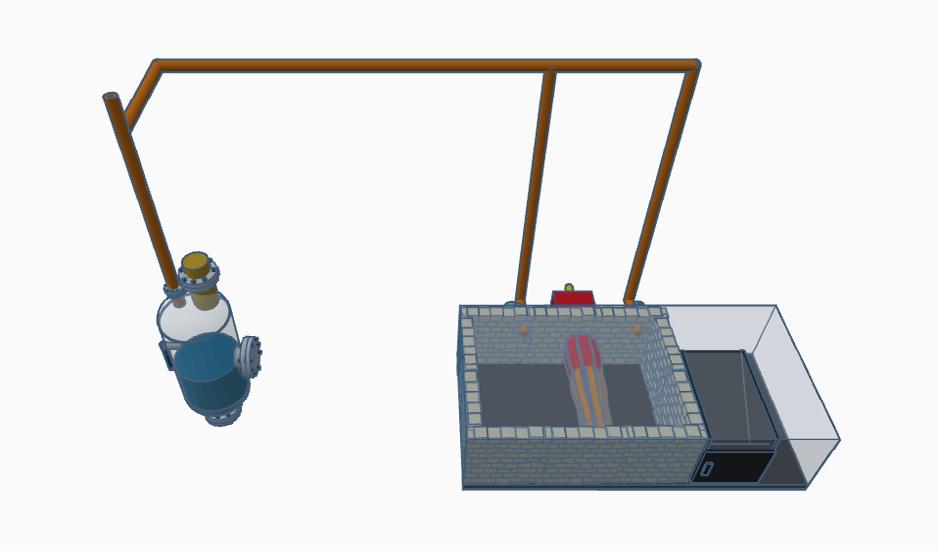

Figura 21. Vista superior de recirculación de gas de síntesis hacia la cámara de hogar.

Figura 22. Gráfico de temperatura de proceso versus tiempo.

Figura 23. Diseño experimental de 2 factores de 3 niveles.

Figura 24. Proporción de productos de NC.

Figura 25. Proporción de productos de NM.

Figura 26. Proporción de productos de NQ.

Figura 27. Efectos principales entre los factores y la generación de aceite.

Figura 28. Efectos principales de la interacción de los factores y niveles respecto a la generación de aceite.

Figura 29. Efectos principales entre los factores y la generación de negro de carbón.

Figura 30. Efectos principales de la interacción de los factores y niveles respecto a la generación de carbón.

En San Pedro de Atacama, la gestión de residuos domésticos y algunos de origen industrial (neumáticos, aceites lubricantes, y otros), se ha transformado en una problemática para los vecinos y autoridades comunales, lo que se potencia a medida con el incremento de la población. Según datos del INE (INE, 2017), la comuna contaba con 5 mil habitantes en 2002 y actualmente se estima una población de 11 mil en 2020, por lo que el manejo de residuos tales como neumáticos fuera de uso (NFU), electrodomésticos, accesorios de hogar y residuos en general, se convertido en un factor crítico en la gestión comunal.

Según registros del relleno sanitario, durante el año 2018 se ingresaron cerca de 10 toneladas por día, mientras que durante el año 2021 este valor aumentó a 20 toneladas por día. Por otra parte, la proliferación de micro basurales, generados como consecuencia del incremento explosivo de la población, tiene correlación directa con la calidad de vida de las personas, como también una afectación a la imagen que ofrece San Pedro de Atacama a los miles de turistas que visitan el lugar.

Particularmente, en el caso de los NFU su disposición final consistía en la acumulación en el ex relleno sanitario, que, si bien no es un sistema adecuado debido al potencial de proliferación de vectores además del riesgo inminente de incendios, sin embargo, hoy la población no cuenta con un lugar específico en donde disponer de manera segura estos residuos incrementando los riesgos antes mencionados.

Debido a las características físico químicas de los NFU, es posible facilitar la gestión de estos residuos ya que son elementos compactos de fácil transporte y no generan trazas de ningún tipo. Es posible comprobar el estado visualmente y su cuantificación es casi exacta cuando se encuentran acumulados. Por último, al final de su vida, un neumático todavía conserva gran parte

de su estructura original y de su composición física y química, esto otorga grandes oportunidades para su reutilización y para la extracción de energía a partir de ellos (Santelices, 2021).

Dado los antecedentes, las estrategias de economía circular son una alternativa atractiva entregando una visión de desarrollo relacionada con la valorización de los residuos mencionados mediante la aplicación de tecnología combinado con buenas prácticas (WBCSD, 2021). Una de los principales métodos de gestión de residuos es la valorización energética, siendo el proceso de pirólisis uno de los principales y de mayor aplicación a nivel mundial, particularmente, es una de las técnicas más utilizadas en la valorización de NFU, y residuos domiciliarios previamente segregados (plásticos, maderas, cartón, residuos orgánicos, etc.) (Biogreen, 2021). Dicho proceso genera como resultado la obtención de materias primas como el carbón y aceites combustibles con potencial de ser utilizados como insumo para la generación eléctrica y en motores de combustión (Anjum, 2021). La aplicación de este tipo de tecnologías tiene el potencial de expandirse en el futuro con mejoras continuas en los diferentes planes de gestión de residuos domiciliarios e industriales.

El proyecto “Planta de Valorización energética de residuos sólidos para San Pedro de Atacama” consiste en un sistema piloto de valorización energética de residuos sólidos urbanos por medio de una planta de pirólisis. De esta manera, el proyecto aplicará, en la Región de Antofagasta y en una de las comunas más representativas del norte de Chile, una tecnología limpia, capaz de valorizar energéticamente diversos tipos de residuos y que permita la adecuada eliminación, además de evitar potenciales impactos ambientales en el entorno debido a su acumulación.

La oferta de los bienes se ha incrementado significativamente durante los últimos años como resultado de las variaciones en los hábitos de consumo de las personas, debido al aumento del producto interno bruto (PIB) en nuestro país, lo que genera mayores ingresos y, por ende, mayor consumo (Connolly, 2003). Debido a esto, hoy en día los bienes suelen ser de poca duración y desechables, lo que provoca la generación de una gran cantidad de residuos y rompe el equilibrio entre el ecosistema y las actividades humanas (AMI, 2019).

El principal problema en la actualidad es que la gestión de residuos no mejora conforme se acrecienta la tensa relación entre los sistemas naturales y el crecimiento económico, lo cual produce un impacto negativo al ambiente, sumado a que las opciones de almacenamiento no son variadas (Alem, 2004). Este proceso de disposición final debe ser cuidadoso para evitar potenciales daños ambientales, siendo mejorable con un sistema de gestión de residuos sólidos (Figura 1).

La generación de residuos sólidos suele ser un indicador importante para dimensionar la escala que deben considerar los distintos servicios de manejo y prever las dificultades mismas del proceso (se suele usar para la proyección y diseño de sistemas de recolección y disposición final) (Wang, 2011). En sí, la generación varía entre distintos puntos según una serie de factores que influyen en su determinación, tales como desarrollo económico, nivel de ingreso, sectores de actividades predominantes, patrones de consumo, tamaño de la población, grado de urbanización y densidad poblacional, entre otros indicadores de generación de residuos (FIODM, 2012).

bajo los principios de prevención de impactos negativos al medioambiente (PMM, 2011) Las etapas de gestión parten desde la eliminación hasta la disposición final, como se jerarquiza en la siguiente figura:

• Eliminación: es el principal objetivo de la gestión residual, aunque para alcanzar este nivel se requiere del compromiso, participación y educación por parte de la población. Se basa en un conjunto de acciones o medidas que buscan cambiar los hábitos del consumo con el fin de disminuir la generación de residuos e informar del ciclo de vida de los productos transparentado el daño potencial de sus hábitos (Méndez, 2017).

La gestión de los residuos sólidos puede estar a cargo de la municipalidad o privados. Sea cual fuere el caso, el encargado deberá cumplir con las actividades de recolección, transporte, valorización y disposición final

• Reutilización: es el acondicionamiento de los productos por medio de la revisión, limpieza y/o reparación, todo esto para que puedan ser reutilizados. En algunos casos el producto podrá ser reutilizado con el mismo fin de su fabricación inicial. Esta etapa de la gestión permite alargar la vida útil de los productos y reducir la frecuencia de su generación (OEFA, 2014).

Figura 2. Pirámide de gestión de residuos sólidos (IMV-DIMAO, 2014).

Menor impacto ambiental

Mayor impacto ambiental

• Reciclaje: si no es posible reutilizar los residuos, la próxima etapa es el reciclaje, que básicamente corresponde al aprovechamiento de un residuo como insumo en un proceso con el objetivo de generar valor y convertirlos en nuevos productos. Los residuos se pueden reciclar de forma total o parcial (Wang, 2011).

• Valorización: los residuos se pueden aprovechar como materia prima. En el caso del proceso de pirólisis son utilizados para la generación de bio combustible, generando nuevas fuentes de energía y logrando reducir la potencial contaminación ambiental. Es importante identificar los elementos valorizables y estudiar la forma de obtener beneficios a partir de una adecuada clasificación de los mismos (Zeng, 2015).

• Disposición final: si ninguna de las etapas anteriores es aplicable al residuo, se procede a la disposición final del mismo. Este paso corresponde a la última etapa en la jerarquía de manejo de residuos, por lo que las instalaciones e infraestructura del lugar deben estar acondicionadas para este objetivo, como es el caso de un relleno sanitario (WSP, 2006).

La gestión de residuos debe trascender a través de los periodos municipales, mejorando constantemente el servicio por medio de encuestas de satisfacción y percepción del mismo (CONAMA, 2010).

La generación en el origen es el momento en el cual se producen los residuos como resultado de la actividad humana, también conocido como generador. El objetivo principal de un buen manejo es actuar justamente en este punto, minimizando la generación de estos, creando productos reutilizables, como ocurre con las botellas plásticas retornables o cartones (CEDEX, 2022). Conocer acerca de la cantidad de la generación de residuos sólidos, separación para el reciclaje, y recolección para tratamiento y/o disposición, es fundamental en todos los aspectos de la gestión de

residuos sólidos (Zeng, 2015). A continuación, se describen dos métodos de cuantificación de residuos: estimación directa e indirecta.

Los métodos de estimación directos permiten determinar características más específicas, como por ejemplo la composición, para lo que se requiere seguir procedimientos de recolección de datos que ayuden a discriminar características particulares. En ese sentido, será necesario seguir los siguientes pasos:

• Recopilar información sobre el número de habitantes; obtener mapa de situación de la zona de estudio; ubicar las fuentes no domésticas de producción de residuos sólidos; zonas e itinerarios de recolección y centros de disposición final.

• Seleccionar muestras representativas de 100 kg. En caso de existir diferentes estratos sociales en la zona de estudio, se debe prever la posibilidad de diferencias en la composición de los residuos. A su vez, se deberán seleccionar muestras representativas por cada estación del año.

• Para el cálculo de la densidad se colocan los residuos en recipientes que permitan su manejo y facilidad de análisis, pudiendo utilizarse recipientes de 200 L. Se deben pesar los residuos en origen y medir el volumen que ocupan y establecer la relación peso/volumen. Para obtener la densidad en el vehículo recolector, se divide el peso de las toneladas transportadas y el volumen que ocupan en el vehículo, esta densidad lógicamente debe ser mayor. La densidad del residuo en el lugar de disposición final se obtendrá midiendo el volumen topográficamente.

• Para obtener el peso total y por componentes del residuo, se mide durante siete días consecutivos, distinguiendo los siguientes componentes: para obtener la composición física y la producción per

cápita (PPC), se debe calcular el promedio de los siete días. La composición física es el cociente entre el peso total promedio de los residuos y el peso del respectivo componente. Se suele expresar en porcentaje. La PPC es la relación entre el peso total y la población que produce estos residuos.

Los métodos de estimación indirecta permiten determinar la PPC de residuos sólidos y su densidad, con base en datos globales y sin discriminaciones cualitativas. La PPC establece una proporción entre la cantidad total de residuos que se recogen y la población total atendida:

PPC = Cantidad total recolectada Kg Día Población total atendida Habitantes Día

La PPC también permite calcular la proporción entre la cantidad de residuos que se vierten al relleno sanitario y la población total atendida.

Ec.1

Orgánicos

Restos de comida

Papeles y cartones Servilletas Diarios Pasto y restos de poda

PPC =

Cantidad total residuo dispuesto en vertedero Kg Día Población total atendida Habitantes Día

Ec.2 2.1.2.

La segregación consiste en agrupar determinados tipos de residuos sólidos con características físicas parecidas. Las autoridades locales deben promover la implementación de puntos limpios en distintos puntos para que los recicladores organizados puedan segregar los residuos reutilizables (Lopez, 2009) (Tabla 1).

Tabla 1. Clasificación según tipo de residuo.

Papel y cartón Hojas de oficina Diarios Metales Chatarra electrónica Plásticos y botellas de vidrio Latas de aluminio Envases/cajas Tetra pack Aceite de Comer

Medicamentos vencidos

Pilas vencidas Monitores y pantallas de TV Tubos fluorescentes y ampolletas Papel higiénico Toallas sanitarias y pañales Restos de artículos de limpieza Aceites Industriales

El barrido de calles y áreas públicas se efectúa principalmente en las vías pavimentadas de intensa circulación peatonal. En gran parte de nuestro país dicha tarea se suele realizar de forma manual (Polo, 2018). Lo anterior implica bajos costos de operación, pero un mayor desplazamiento de la mano de obra. Según estimaciones, el 50% de la fuerza laboral que dispone un municipio está relacionado con el barrido de calles y áreas públicas.

Quizá el aspecto más importante del barrido, sobre todo en las áreas de gran circulación de peatones donde además se concentra el comercio informal, se relaciona con la colocación de papeleras y la educación ambiental de la población para cooperar con el servicio. La cantidad de residuos sólidos proveniente del barrido se incrementa con basura domiciliaria o residencial cuando el servicio de recolección es ineficiente o inadecuado (Fuentes, Carpio, Prado, & Sánchez, 2008).

El transporte y recolección corresponde a la acción de recoger los residuos para ser llevados al lugar de disposición final. El rendimiento y eficacia de un sistema de recolección depende de la correcta armonía entre una serie de factores que se entrelazan, tendientes a conseguir una recolección sanitaria efectiva con un desarrollo estético compatible con actividades de este tipo, tales como el tamaño de los vehículos de recolección, número de hombres por vehículo, tipo de residuos por recolección, número de viajes por día al lugar de disposición final, magnitud del sector que sirve cada vehículo, entre las más relevantes (IMSA, 2017).

Se requiere constantemente la revisión del circuito, evaluando el horario, el volumen de residuos, la

distancia hasta el centro de disposición y los tiempos requeridos y/o implementados. Una característica importante del servicio es la regularidad horaria de la recolección. Además, la ruta prevista debe considerar un llenado completo de la capacidad del camión recolector (Herrera, Rojas, & Anchía, 2016).

En cada área se determina el número de viajes considerando el tiempo que demora el camión en acceder a la ruta de recolección, a la zona de transferencia, a la disposición final y la demora en la recolección teniendo en cuenta las condiciones específicas de la ruta: tráfico, ancho de las calles, pendiente, etc. El área de recolección debe ser ajustada para completar la capacidad total del camión recolector (IMSA, 2017).

El servicio de recolección se encuentra a cargo de la empresa F.A.S.S. desde el año 2018. La empresa actualmente brinda servicios de recolección y transporte de residuos domiciliarios, aseo de calles, parques de entretención, plazas y alrededores en la comuna de San Pedro de Atacama. El recorrido de recolección de residuos domiciliarios abarca San Pedro de Atacama y localidades aledañas, como Matancilla, Río grande, Machuca, Toconao, Talabre, Camas, Socaire y Peine.

La frecuencia del servicio de recolección es de lunes a sábado, desde las 09:00 hasta las 14:00 horas. La modalidad aplicada para la recolección es el sistema puerta a puerta y desde contenedores instalados en

localidades de Cúcuter, Séquitor, Catarpe, Río Grande, Machuca, entre otros (Figura 3). El servicio se efectúa de la siguiente manera:

• Poblaciones y centro de San Pedro de Atacama, Pozo 3, ayllus y sectores periféricos.

• Localidades de Río Grande, Toconao, Talabre, Camar, Socaire, Catarpe, Machuca, Guatín y Peine

• Servicios de aseo y barrido de calles, parques de entretención y plazas de San Pedro de Atacama y Toconao.

En noviembre del 2018 se comienza la puesta en marcha del relleno sanitario actual, que se encuentra ubicado a 15 km al este de San Pedro de Atacama con acceso mediante un desvío en la ruta CH-27 (Figura 4). Actualmente el relleno sanitario cuenta con todos los permisos sectoriales y ambientales, cumpliendo con el requisito de Resolución de Calificación Ambiental N°724 del año 2014. En el sitio se disponen los residuos sólidos domiciliarios de la comuna de San Pedro de Atacama.

Desde su puesta en marcha hasta julio del 2022, el relleno sanitario ha recibido un total aproximado de 18 mil toneladas, siendo el año 2019 con mayor generación de residuos (4.659 toneladas). Respecto a los años anteriores al 2018, el ingreso fue estimado (Tabla 2).

2.2.4.

El punto limpio de San Pedro de Atacama se ubica en el Pasaje Gabriela Mistral, en las inmediaciones del Área Agropecuaria y Medio Ambiente de la Secretaría Comunal de Planificación y Coordinación, a un costado del gimnasio municipal (Figura 5). El lugar de reciclaje permitirá la segregación selectiva de residuos urbanos como el cartón, papel, latas y envases PET. Este trabajo va a facilitar su reciclaje, valorización o eliminación.

Figura 3. Mapa de la comuna de San Pedro de Atacama y sus alrededores.

Tabla 2.

domiciliarios ingresados al relleno sanitario.

Año

Ingreso de residuos (t)

Figura 5. Punto limpio de la comuna de San Pedro de Atacama.

Según datos de la municipalidad, en principio se recibirán mensualmente 10,3 toneladas de residuos reciclables, o su equivalente en volumen de 4,5 metros cúbicos. Dada la capacidad de almacenamiento y la densidad de los residuos, se estima que en un mes se deberán retirar 5 maxisacos de residuos.

El transporte se realiza periódicamente desde el punto limpio de San Pedro de Atacama hasta el punto de acopio más cercano, que se encuentra en la comuna de Calama.

2.2.4.1.

Los encargados de la recepción serán los responsables de recibir y revisar que el material reciclado se encuentre limpio y aplastado, puesto que el éxito de las etapas posteriores de reciclaje depende de estos factores. Los horarios de recepción son los siguientes:

• Lunes a viernes, mañana: 09:30 hrs. a 13:30 hrs.

• Lunes a viernes, tarde: 15:30 hrs. a 19:30 hrs.

• Sábados: 15:30 hrs. a 19:30 hrs.

La tasa de generación de residuos (Tabla 3) permite determinar la cantidad actual y proyectada de residuos potencialmente valorizables a partir de datos tomados desde una encuesta comunal y que están acorde a la realidad de la San Pedro de Atacama.

PPCt corresponde a la generación per cápita en el tiempo, mientras que TADt es la proyección de residuos generados en el tiempo.

Para el año 2029 se proyecta que en San Pedro de Atacama habiten 13.144 personas, incrementando en un 19,52% su población respecto al año 2019 y además la generación per cápita pasará de un 1,16 kg a un 1,93 kg. Considerando lo anterior, los residuos que ingresan al relleno sanitario aumentarían en un 42,88%.

Uno de los residuos que más problemas provoca debido a su volumen y abundancia, son los neumáticos fuera de uso. Estos se acumulan en sitios no destinados para esa función afectando al entorno de manera visual y medioambientalmente. La situación se vuelve cada vez más delicada a medida que la sociedad se hace más dependiente de vehículos de transporte, ya sea a nivel de consumo como de traslados.

Desde su invención en el año 1888, los neumáticos son conocidos como uno de los mejores productos de ingeniería, y su fabricación es un proceso que implica estrictos controles de calidad (UCR, 2006). Su diseño permite realizar una serie de funciones, como proporcionar movilidad, seguridad y comodidad a los pasajeros de un vehículo incluso en condiciones extremas.

TAD t (ton)

Los neumáticos se componen de distintos materiales y son utilizados por diversos tipos de vehículos diseñados para cumplir determinadas funciones, la composición química de estos es variada, lo que se traduce en la necesidad de utilizar un amplio abanico de compuestos químicos, dándole forma a las características especiales que los distinguen, siendo el principal componente del neumático el caucho, seguido del acero y textiles (Tabla 4).

Los neumáticos contienen numerosos compuestos añadidos a la goma de caucho (Tabla 5). Poseen refuerzos de cuerdas textiles, diferentes tipos de negro de carbón, rellenos como arcilla y sílice, productos químicos y minerales añadidos para permitir o acelerar

la vulcanización (Abdallah et al, 2020). También cuentan con acero de distinto tamaño y grosor que está torcido o trenzado dentro de su estructura. Todos estos elementos son utilizados para reforzar el caucho y ayudar a la resistencia a la abrasión. Además, contiene aceite extensor compuesto de hidrocarburos aromáticos para ablandar la goma y alargar su la vida útil, y azufre, utilizado para enlazar las cadenas de polímero dentro de la goma y prevenir la deformación a temperaturas elevadas (Akinola, Olaiya, & Owolabi, 2021). Finalmente, óxido de zinc y ácido esteárico, utilizado para controlar el proceso de vulcanización y mejorar las propiedades físicas del caucho.

Tabla 4.

típicos del neumático (Tsiryapkina, 2016).

Tabla 5. Componentes típicos del caucho de neumático (Evans & Evans, 2006).

Composición % Peso

Ingredientes principales 51 25 Caucho Agente reforzador

Suavizante

Acelerador de vulcanización

Natural, sintético Negro de humo, sílice

Aceite para procesamiento de petróleo, resina sintética 19,5

1,5

Acelerador de tiazol y sulfenamida 1 Azufre, vulcanizadores orgánicos

Coayudante al acelerador de la vulcanización 0,5

Agente vulcanizador Antioxidantes

Óxido de zinc, ácido esteárico Relleno

En la Figura 6 se muestra una vista transversal de un neumático de tamaño común que contiene lo siguiente:

• 30 tipos de caucho sintético.

• 8 tipos de caucho natural.

• 8 tipos de negro de carbón.

• Cordón de acero para zona de apoyo.

• Fibra de poliéster y nailon.

• Alambre de acero.

• 40 diferentes productos químicos entre ceras, aceites, pigmentos, sílices y arcillas.

En resumen, los neumáticos se componen de una gran variedad de materiales para poder soportar temperaturas extremas de calor y frío, conducción a alta velocidad, pistas en mal estado y son exigidos al máximo ante pérdidas de presión. Suelen funcionar durante años y son esenciales en nuestra sociedad

Amino-antioxidantes, antioxidantes para el fenol, cera 1,5 Arcilla, carbonato de calcio

1,5

debido a la constante necesidad de transportar de materiales y productos en carreteras, además de permitir el rápido desplazamiento de las personas. Debido al contacto físico durante su uso, un NFU pesa un 18% menos en comparación a un neumático nuevo (Cano, Cerezo, & Urbina, 2008).

La continua expansión en la fabricación de neumáticos ha permitido a la industria facturar anualmente más de 260 millones de dólares, lo que significa producir más de 3.000 millones de neumáticos. En Chile, el consumo de neumáticos es de 6,5 millones de toneladas al año (BCN, 2019). El aumento progresivo en el consumo de neumáticos también aumentó el volumen de NFU, los que representan aproximadamente el 4% de la cantidad global de desechos sólidos (Codexverde, 2022).

A pesar de la elevada generación de NFU, tradicionalmente no son considerados tóxicos y son utilizados principalmente por la industria cementera (Alsaleh & Sattler, 2014). En Chile son considerados una categoría de residuos relativamente homogénea y no peligrosa. Sin embargo, existe una amplia gama de tipos y formulaciones diferentes dependiendo del fabricante, variando enormemente la composición química, el grado y la edad del neumático, por lo que es complejo categorizarlos.

Debido a que los neumáticos están compuestos principalmente de hidrocarburos de cadena larga, el reprocesamiento o regeneración de neumáticos para obtener estos hidrocarburos podría proporcionar un camino económicamente viable para tratar este tipo de residuos (Kasthikeyan, Sathiskumar, & Moorthy, 2011). La recuperación de los hidrocarburos valiosos de los NFU como materias primas químicas, reduciría la dependencia de los combustibles fósiles, lo que a su vez ayudaría a mitigar las amenazas de disminuir las reservas de combustibles fósiles y contribuye al aprovechamiento y valorización del residuo. Para esto, se debe contar con un adecuado proceso de recolección, transporte, acopio y valorización de sus componentes (Figura 7).

La problemática relacionada con los NFU se debe a que no se gestionan de manera adecuada, dado que la mayoría de los neumáticos son eliminados en vertederos ilegales ante la falta de lugares de acopio. La gestión de residuos no suele abarcar la recepción de NFU, fallando y de paso promoviendo el descarte y acumulación indiscriminada, representando un gran desafío para la seguridad y el medio ambiente (Alem, 2004). Una vez ya han cumplido su vida útil, los NFU involucran grandes problemas en términos de eliminación y reprocesamiento, ya que son casi inmunes a la degradación biológica (CEPAL, 2016). Debido a sus componentes, suelen ser usados directamente como combustibles en los incineradores gracias a su alto poder calorífico, además de ser excelentes materiales para la recuperación de energía (CONAMA, 2005) (Figura 8).

En la actualidad existen alternativas a la disposición final de residuos en un relleno sanitario, surgiendo diversas tecnologías para la valorización de residuos, siendo algunas de estas alternativas el proceso de pirólisis, gasificación y licuefacción (Porshnov, 2021). Estos procesos responden a la necesidad de eliminación de NFU, plásticos, madera, residuos orgánicos, lodos sanitarios, entre otros residuos (UCR, 2006).

La pirólisis, gasificación y licuefacción corresponden a procesos termoquímicos en donde las materias primas, compuestas principalmente de carbono, son sometidas

Figura 8. Usos de los NFU por distintas industrias (WBCSD, 2021).

a temperaturas elevadas obteniéndose distintas clases de productos.

• Respecto a la pirólisis, corresponde a la degradación térmica o volatilización de residuos sin la adición de aire u oxígeno (Abdallah, R. et al, 2020).

• Por otro lado, la gasificación es un proceso que utiliza un agente reactivo como el aire, el oxígeno, el hidrógeno o el vapor en un sistema cerrado, que suele tener un rango de temperatura ligeramente superior en comparación a la pirólisis, y los productos que se obtienen son principalmente gaseosos (IEA Bioenergy, 2018).

• Por último, la licuefacción opera en un rango de temperatura más bajo que la pirólisis y gasificación, pero a presiones elevadas, generando un producto predominantemente líquido (UCR, 2006).

A continuación, se hará una comparación de las tres tecnologías, evaluando los aspectos más relevantes.

La gasificación consiste en un proceso térmico en el cual el material entra en contacto con aire, oxigeno o vapor a muy alta temperatura, provocando una descomposición

mediante una reacción primaria, seguida de una serie de reacciones secundarias, obteniendo un gas de síntesis con alto contenido energética (Oboirien & North, 2017). Otro factor a considerar es que el proceso de gasificación ofrece la posibilidad de procesar mezclas de residuos. En la literatura se encuentran estudios con mezclas de NFU con plásticos, biomasa, carbón y lodos.

Se han propuesto plantas de procesamiento de NFU utilizando gasificación con el objetivo de generar energía eléctrica mediante una turbina de gas (Figura 9), la cual está compuesta de un motor de combustión interna y un generador eléctrico. En el caso de los NFU, se requiere un pretratamiento con el fin de separar el acero presente y reducir el tamaño de partícula para generar un combustible homogéneo en sus propiedades (Machin, Pedroso, & Carvalho, 2017).

La calidad del gas de síntesis y los productos sólidos obtenidos del proceso de gasificación se ven afectados por diversos factores que influyen en la operación, como por ejemplo la temperatura, presión, tipo de reactor, relación residuo/vapor y tipo de catalizador. Se han reportado valores caloríficos del gas de síntesis para el caso de los NFU de 36.55 MJ/m3 en una planta piloto, lo cual le otorga considerable potencial valor comercial en comparación a otros combustibles (Figura 10).

Gas licuado (GLP)

Tipo de Combustible

Gas natural Gas de síntesis

44

36,55

0 5 10 15 20 25 30 35 40 45 50

Poder calofífico aproximado (MJ/KG)

Figura 10. Comparación del poder calorífico de distintos combustibles.

El gas de síntesis ha sido utilizado para alimentar turbinas de gas natural en virtud de sus componentes, entre los que se encuentran CH4, C2H4, C2H6, CO, CO2 y H2 (PONER NOMBRE). La concentración de cada uno varía según las condiciones de operación del proceso, complejizando la cuantificación de sus compuestos. Por lo mismo, se requiere una mayor investigación antes de que sea factible el uso del gas de síntesis a una escala industrial para la generación de energía.

La licuefacción hidrotermal (HTL), también conocida como pirólisis hidratada, es un proceso termoquímico de despolimerización, en la cual los residuos son sometidos a altas temperaturas (200-400 °C) y altas presiones (10-25 MPa) en un ambiente cerrado. Para que este proceso ocurra correctamente, los residuos deben poseer un alto contenido de humedad, por lo tanto, comúnmente se le agrega una cantidad de agua

predeterminada a los residuos que cumple el rol de catalizador al ser sometida a altas temperaturas y presiones (Li, Yao, Wen, Chi, & Yan, 2005).

El mecanismo de HTL consiste en tres fases: despolimerización, descomposición y recombinación.

• Despolimerización: las moléculas de cadena larga presentes en los residuos, las cuales contienen principalmente hidrógeno, oxígeno y carbono, son descompuestas en moléculas de cadena corta aprovechando sus propiedades físicas. Los parámetros fundamentales para esta fase son la temperatura y muy alta presión.

• Descomposición: en esta fase se remueven las moléculas de agua (deshidratación), dióxido de carbono (descarboxilación) y aminoácidos (desaminación) presentes en los residuos. El agua a muy altas presiones permite la rotura de las cadenas de H2.

• Recombinación: en la etapa final se revierten las reacciones iniciales disminuyendo la disponibilidad de compuestos hidrogenados, generando carboníferos de gran peso molecular, también conocido como coque, afectando la producción de bio-combustible.

El principal producto de la licuefacción hidrotermal es un bio-aceite, el cual posee una composición compleja y variable dependiendo de parámetros operacionales y el tipo de residuo procesado. Una de las ventajas de este proceso es que es capaz de tratar una gran variedad de residuos, desde desechos animales, lodos sanitarios hasta NFU (Figura 11). Además de la producción de bioaceite, otros productos del proceso de HTL son: gas de síntesis, carbón y solubles en agua. (Hu, y otros, 2021).

El aceite obtenido de HTL posee un valor energético cercano a 43 MJ/kg, con un contenido de carbono entorno al 84%; sin embargo, también posee una cantidad considerable de azufre, entre 0,5-1,5%. Durante la combustión se liberan cantidades considerable de azufre al ambiente. Algunos de los inconvenientes que presenta la tecnología de HTL son la falta de estudios específicos para el procesamiento de NFU, las múltiples variables de operación del proceso y la necesidad de un reactor que soporte muy altas presiones (Hu, y otros, 2021).

El proceso de pirólisis es un proceso termoquímico, en el cual se rompen los enlaces químicos por medio de la descomposición térmica del material en un ambiente sin oxígeno, por lo tanto, no ocurre combustión y no se liberan los contaminantes de las reacciones generadas. La eficiencia térmica de este proceso es de aproximadamente un 70% y puede aumentar hasta un 90% con el uso de productos del proceso de pirólisis como combustible (Martínez, y otros, 2013). Durante este proceso ocurre la volatilización y transformación de residuos sólidos en combustibles caloríficos con potencial económico, sin embargo, debido a que durante la pirólisis ocurren diversas reacciones químicas en paralelo, la composición de los productos posee una amplia gama de hidrocarburos, halógenos, compuestos aromáticos, entre otros, por lo que es necesario buscar las condiciones óptimas de operación de la temperatura, tiempo de residencia, tamaño de partícula, velocidad de calentamiento, entre otros (Athanassiades, 2016).

A continuación, se presentan las principales características y aspectos relevantes de cada tecnología.

Tabla 6. Aspectos generales de las distintas tecnologías de procesamiento de residuos (Edinson, Milad, & Camargo, 2018).

Proceso

Combustión

Secado Catalizador Presión (MPa) Temperatura (ºC)

No requerido Necesario No requerido Necesario

No requerido No requerido Necesario (agua) No requerido

Tabla 7. Comparación de ventajas y desventajas de las distintas tecnologías de procesamiento de residuos. (Fuente: Elaboración propia)

Pirólisis Proceso de degradación térmica en un ambiente sin oxígeno.

Desventajas

Se pueden encontrar abundantes estudios realizados con diferentes residuos y configuraciones de operación.

Todos los productos generados pueden ser reutilizados o procesados para obtener valor agregado.

El proceso no requiere catalizador.

La tecnología se ha implementado a escala industrial en diversos lugares.

Las características de los productos dependen de las condiciones del proceso y los residuos procesados.

Los residuos deben contener una baja cantidad de humedad, en caso contrario puede provocar al aumento significativo de la presión en el sistema.

El número de compuestos químicos presentes en el aceite es amplio, lo que resulta en un desafío caracterizar y diversificar los productos obtenidos.

Proceso en el cual aire, oxigeno, hidrógeno o vapor a altas temperaturas reacciona los residuos dando paso a una reacción endotérmica, generando gas síntesis y otros productos.

Posibilidad de gasificar neumáticos en conjunto con otros residuos como biomasa, plástico, lodos y carbón.

Posibilidad de uso de aire o vapor como agente gasificante.

Posibilidad de producir hidrogeno con altos niveles de pureza.

Las características del gas síntesis varían considerablemente en función de las condiciones de operación.

La calidad del gas síntesis producido no cumple con los requerimientos técnicos para ser empleado directamente en turbinas de gas.

Falta de investigación en temas específicos.

Existe escases de fabricantes de plantas industriales de gasificación.

Proceso termoquímico de despolimerización en un ambiente con un exceso de humedad a altas temperaturas y presiones.

Puede procesar una amplia gama de residuos simultáneamente.

Los residuos no requieren ser secados.

Se ha reportado que el aceite producido posee una mejor calidad en comparación con el aceite pirolítico.

Requiere agua para realizar el proceso.

El proceso requiere muy altas presiones.

Las propiedades y distribución de los productos dependen de las condiciones de operación.

Se requieren más investigaciones y desarrollo de equipos capaces de soportar las presiones asociadas al proceso.

La pirólisis tiene un futuro prometedor en comparación con otras opciones de valorización disponibles, puesto que es una tecnología aplicada en una escala industrial de forma satisfactoria, aparte de considerarse un proceso de reciclaje respetuoso con el medio ambiente (Tirel, 2017).

En particular, el proceso de pirólisis de NFU (Figura 12) comienza cuando el reactor cargado de neumáticos se calienta a una temperatura entre 300-700ºC en ausencia de oxígeno a través de una fuente de calor externa (quemador de gas natural, gas licuado o diésel) y comienza la generación de gasóleo, correspondiente a la descomposición térmica del material (Strydom, 2017). La degradación térmica del material da paso a una descomposición del neumático donde los elementos orgánicos volatilizables (principalmente cadenas de caucho) se descomponen en gases y líquidos, y los elementos inorgánicos (principalmente acero y negro de carbón no volátil) permanecen en estado sólido (Ringer, Putsche, & Scahill, 2006). Por otro lado, los gases pirolíticos se componen principalmente por metano,

butenos y butanos junto con otros hidrocarburos ligeros; también contienen en baja proporción (Pretell, Astorayme, Pilco, & Ramos, 2021). De esta manera, se obtienen los compuestos originales del neumático en tres fases: sólido (negro de carbón y acero), líquido (aceite pirolítico) y gaseoso (gas de síntesis) (Altayeb, 2015).

Se debe insistir en que el proceso de pirólisis no hay combustión y que se realiza en reactores cerrados con baja o nula presencia de oxígeno (Niutech, 2021). A diferencia de la incineración, la pirólisis se caracteriza por presentar una menor emisión de partículas y volumen de gases de combustión que necesitan ser tratados. Esto convierte a la pirólisis en un proceso menos contaminante y potencialmente más económico que la incineración por el ahorro en el costo de tratamiento de gases (Miranda, Segovia, & Sosa, 2006).

Las características de los productos del proceso de pirólisis de NFU dependen principalmente de los factores de temperatura, presión, tiempo de residencia, velocidad de calentamiento y tamaño de partícula (Cunliffe & Williams, 1998). La alteración de cualquiera de estos factores impacta en la calidad de los productos obtenidos, generando una heterogeneidad en las propiedades y proporción de los productos generados (Cepic, 2021).

Los cambios en los valores de presión durante el proceso de pirólisis provocan, entre otras cosas, un aumento en la viscosidad del aceite pirolítico, además de reducir el tiempo de residencia de los volátiles y la ocurrencia de reacciones secundarias que reducen la adsorción del gas en la superficie del carbón, dándole más valor como carbón activado, dada su área superficial y una mayor reactividad (Chang, 1996). La disminución de la presión del proceso también puede disminuir la temperatura del proceso de acuerdo con la ley de los gases ideales y a su vez la disminución de la temperatura disminuye la demanda de energía (Chen, y otros, 2010).

La temperatura del reactor de pirólisis debe ser lo suficientemente alta como para degradar térmicamente los neumáticos. Existe una temperatura óptima para maximizar la producción de aceite, que es el producto más valioso. Las temperaturas óptimas para la producción de aceite oscilan entre 300 °C y 720 °C, y los máximos rendimientos oscilan entre el 38 % y el 60 %. Esta diferencia en las temperaturas óptimas y rendimientos máximos se debe a las diferencias en la velocidad de calentamiento, tiempo de residencia, tipo de reactor, carga del reactor y tamaño de las partículas del neumático (Ben, y otros, 2019). Estos factores secundarios pueden influir particularmente en las reacciones secundarias, que convierten los compuestos líquidos en fase gaseosa o la fase gaseosa en fase sólida.

Respecto de la generación de productos, en la Tabla 8 se muestra el comportamiento a determinadas temperaturas.

A medida que cambia la temperatura, también se altera la distribución del producto (o la fase de los productos).

Las temperaturas de pirólisis más bajas suelen producir más productos líquidos, mientras que las temperaturas más altas favorecen la producción de gases. La velocidad del proceso y la tasa de transferencia de calor también influye en la distribución del producto (Suffo, 2015).

El tiempo de residencia está relacionado con el tamaño de partícula, caudal del combustible que alimenta al quemador y el tipo de reactor. Un aumento en la tasa de flujo del combustible en el quemador provoca la disminución del tiempo de residencia de partículas de menor tamaño y volátiles debido a la eliminación más rápida de los volátiles y viceversa. Por el contrario, un tiempo de residencia más prolongado favorece las reacciones de craqueo secundario que, a su vez, pueden aumentar la fracción de gas en el estanque de separación de gas-aceite (Uribe, 2021).

Las velocidades de calentamiento mayores conducen a temperaturas más altas, lo que provoca reacciones secundarias que producen una mayor cantidad de productos en fase gaseosa y dependiendo de la naturaleza de las reacciones secundarias, puede potencialmente afectar la composición del gas y del líquido. La velocidad de calentamiento, así como la temperatura y el tamaño de las partículas, producen diferentes impactos dependiendo de los valores de otros parámetros. La tasa de calentamiento también afecta el tiempo de residencia y la energía requerida para mantener a la temperatura óptima el sistema. Por ejemplo, las tasas de calentamiento más bajas requieren tiempos de residencia más prolongados, pero necesitan menos energía, reduciendo los costos operacionales (UCR, 2006).

Un menor tamaño de partícula supone una mejor uniformidad de la temperatura en la superficie durante el calentamiento del reactor; mientras que en las partículas de mayor tamaño el calentamiento es más lento en su interior, extendiendo el tiempo del proceso de pirólisis (Chen, y otros, 2010). Si el objetivo es maximizar la generación de aceite pirolítico, se debe utilizar tamaños de partículas pequeños. Si el objetivo es procesar material sin reducción de tamaño, se debe aumentar el tiempo de residencia o la tasa de calentamiento proveniente de la fuente externa de calor, creciendo considerablemente el consumo de combustible y, por lo tanto, aumentando los costos operacionales (Pizarro, 2013).

La calidad y cantidad de los productos del proceso de pirólisis dependen de la temperatura del reactor y el diseño. La proporción de las fracciones de aceite y gases dependen de las condiciones de operación: temperatura, presión, tiempo de residencia y tamaño de partícula. Por otro lado, la fracción de aceite está compuesta principalmente por hidrocarburos oleofínicos y aromáticos, y se condensa a presión y temperatura normales (Aranga & Arenas, 2015). Un aumento en la temperatura del reactor da como resultado un aumento correspondiente en el valor calórico del producto, pero también aumenta el contenido de hidrocarburos. Los gases no condensables tienen un valor calórico de aproximadamente 39,77 MJ/kg y están compuestos principalmente de hidrocarburos ligeros que pueden utilizarse para calentar el reactor de pirólisis (Strydom, 2017). El otro subproducto importante, el carbón, se utiliza como combustible, producción de carbones activados o como aditivo inerte para el caucho (Figura 13).

En la figura se presentan los productos del proceso de pirólisis junto con sus potenciales aplicaciones. A continuación, se detallan las principales características de cada uno de ellos.

El producto líquido o aceite pirolítico derivado de neumáticos es una mezcla compleja formada por compuestos orgánicos. El aceite es de color marrón oscuro similar al del petróleo, es aromático debido a la presencia de compuestos que contienen azufre y presenta una viscosidad media alta. Las proporciones relativas de compuestos aromáticos y alifáticos dependen de las condiciones pirolíticas, incluida la temperatura, la presión, el tiempo de residencia y la calidad del NFU. La naturaleza aromática de los aceites pirolíticos de neumáticos de desecho se debe a los fragmentos de cadena de arilo de la división de anillos

aromáticos y la circulación de estructuras de olefina a través de la reacción de deshidrogenación (Anjum, 2021).

Dependiendo de la composición y las condiciones de operación, el poder calorífico del aceite varía entre 42 y 44 MJ/kg, mientras que su punto de ebullición se encuentra en un rango desde 50°C hasta más de 350°C. Se puede utilizar como combustible en motores de combustión interna si se mezcla en pequeñas proporciones con diésel, debido a que es un combustible no refinado, por lo que si se empleara directamente en motores podría dañarlos. En algunos casos, debido al contenido de azufre y la alta viscosidad, se debe refinar antes de su uso (Cunliffe & Williams, 1998).

Existe la posibilidad de destilar el aceite pirolítico, con el objetivo de obtener fracciones con propiedades similares a las del diésel o gasolina (densidad,

viscosidad y poder calorífico) para usar estos productos en mezclas con combustibles fósiles. También es posible usarlo directamente en motores de combustión interna sin afectar el rendimiento de estos. Se han realizado estudios en los cuales el aceite pirolítico se divide en 4 fases, cada una con propiedades y características diferentes, sin embargo, todas las fases tienen posibles usos, por lo tanto, puede presentar un mayor valor comercial (Tsiryapkina, 2016). En la Figura 14 se puede apreciar un gráfico con el volumen obtenido de cada fase del proceso de destilación y las temperaturas de volatilización.

El gas de pirólisis o gas de síntesis es un combustible en fase gaseosa compuesto principalmente por CO2 y H2, el cuál es obtenido de procesos de descomposición térmica en ausencia de oxígeno de materias primas ricas en carbono como el carbón, madera, plásticos, biomasa etc.

Durante el proceso de pirólisis de NFU, el gas de síntesis corresponde al gas remanente que queda luego de que ocurre la condensación y limpieza del gasóleo por medio de un estanque de sello de agua. Los compuestos más comunes presentes en el gas son: metano (CH4), etano (C2H6), eteno (C2H4), propano (C3H8), propeno (C3H6), butano (C4H10), butenos (C4H8) y butadieno (C4H6), bajas concentraciones de azufre (H2S, SO2, COS, CS2), nitrógeno (N2) y trazas de CO y CO2. El poder calorífico del gas puede variar de 29,942,1 MJ/kg en condiciones estándar a valores muy altos llegando hasta 68-84 MJ/kg en condiciones específicas (Akinola, Olaiya, & Owolabi, 2021). La gran diferencia en los valores caloríficos puede explicarse por la presencia de hidrocarburos más pesados en virtud del tipo de experimento, además de depender de las condiciones de pirólisis y de las características de la materia prima inicial. El principal uso que tiene el gas de síntesis es autoabastecer el proceso de pirólisis, reduciendo los costos asociados a energía.

Figura 14. Destilación de aceite pirolítico en cuatro fases (Campuzano, y otros, 2020).

3.2.3.1.

La composición y características del carbón pirolítico o negro de carbón dependen principalmente de las condiciones de operación y composición de los neumáticos. La cantidad de carbón pirolítico varía del 22 al 49% en peso y se compone principalmente de dos grupos: la materia inorgánica del neumático (cenizas, óxido de zinc, acero, silicatos, etc.) y el negro de carbón no volátil añadido durante la fabricación de neumáticos. El poder calorífico del negro de carbón es de 31,5 MJ/ kg y posee un contenido de cenizas entre 8,27 y 15,33% en peso. Además, este producto contiene azufre en un rango de 1,9 a 2,7% en peso, como resultado del uso de este elemento en el proceso de vulcanización.

Vale la pena mencionar que el carbón pirolítico es un material heterogéneo en cuanto al tamaño de partículas, impurezas, propiedades de absorción, estructura física y química y la actividad en su superficie. Lo anterior se debe al uso de varios tipos de negro de carbón durante la fabricación de neumáticos. (Anjum, 2021).

El acero de los NFU queda libre de caucho debido a que las temperaturas no son suficientemente altas para

alcanzar su punto de fusión. Por ende, una vez terminado el proceso, el acero se puede retirar fácilmente del reactor.

Respecto a los valores presentados en esta sección, estos varían según el tipo de materia prima; es decir, el rendimiento está condicionado por el origen del neumático (auto, camioneta, camión, etc.).

La caracterización del aceite de pirólisis resulta fundamental al momento de definir su uso puesto que sus propiedades caloríficas dependen de factores como la viscosidad, material insoluble, contenido de humedad y la presencia de compuestos oxigenados (Rahman, 2017).

El negro de carbón contiene cenizas y su uso no se limita tan solo a la industria energética, ampliándose a campos como la producción de carbón activado, como

Valorización Energética de Residuos Sólidos para San Pedro de Atacama

Tabla 10. Propiedades físicas del aceite de pirólisis (Islam & Nahian, 2016).

Propiedades

Densidad a 15°C

Viscosidad cinemática a 40°C (cst)

Punto de fluidez (°C)

Punto de inflamabilidad (°C)

Potencial calorífico (MJ/kg)

Tabla 11. Composición de hidrocarburos (Kyari, Cunliffe, & Williams, 2005).

Identificación

Etilbenceno

Etiltolueno

Limoneno

Butilbenceno

Naftalina

Metilnaftaleno

Bifenilo Dimetilnaftaleno

Fenantreno Pireno

0,96 16,39 -3 50 42,1

Porcentaje en peso

1,24 0,57 3,56 0,21 0,17 0,09 0,12 0,13 0,05 0,05

Tabla 12. Composición elemental (% en peso) y poder calorífico del aceite producto sólido de carbón (Li, Yao, Wen, Chi, & Yan, 2005).

Elemento

Porcentaje en peso

Carbono

Hidrógeno

Nitrógeno

Azufre

Poder calorífico (MJ/kg)

82,17 2,28 0,61 2,32 31,5

relleno de refuerzo para productos de caucho de bajo valor, como relleno en el pavimento de carreteras, como pigmento de tinta de impresión y en el tratamiento de suelos y aguas, aprovechando el área superficial para la adsorción de elementos contaminantes presentes (Ahmad, y otros, 2014).

Gas licuado (GLP) Gas natural Gas de síntesis Tipo de Combustible

Gasolina 45 Crudo 44,5 Diesel 44 Aceite pirolítico 43 Negro carbón Leña

A continuación, en la figura se compara el poder calorífico de distintos combustibles tradicionales con el aceite de pirólisis y negro de carbón. 23,9 16

calofífico aproximado (MJ/KG)

Figura 15. Comparación de diferentes fuentes de combustible. (World Nuclear Association, 2021).

A lo largo del documento hemos visto que existen probadas ventajas asociadas a la instalación de una planta de pirólisis para realizar un tratamiento y disposición final de residuos utilizando tecnologías termoquímicas con un mayor potencial. En específico, los NFU son un tipo particular de residuo que tiene incluso ventajas por sobre otros tipos y que en la comuna de San Pedro de Atacama no tienen solucionado el problema de su disposición final. Por esto, la implementación de una planta de estas características impulsa alternativas de valorización con mayor probabilidad de éxito.

En una primera etapa se realizó una investigación de las tecnologías que estaban siendo utilizadas en otros lugares del mundo, para encontrar aquella que mejor se adaptara al escenario de la comuna de San Pedro de Atacama. Basado en este análisis, se escoge la opción de una planta de pirólisis, que permite reducir la cantidad de residuos, además de ofrecer más alternativas de comercialización de los productos generados a partir de NFU. La planta se encuentra ubicada en el relleno sanitario desde el año 2021 (Figura 16).

El proceso de pirólisis ofrece un método atractivo desde el punto de vista ambiental y económico para la transformación de NFU en productos útiles y generación de energía. La utilización del proceso de pirólisis como medio de reciclaje de NFU depende de la recepción de sus productos en el mercado. En virtud de lo anterior, la caracterización del aceite pirolítico de NFU es fundamental para poder determinar el campo de utilidad de los mismos.

Figura 16. Instalaciones de planta piloto de pirólisis.

En la Figura 17 se presenta el diagrama de flujo de la planta de pirólisis, que cuenta con un reactor de geometría cilíndrica con orientación horizontal (4 m de largo y 2 m de diámetro) y una leve inclinación. La planta piloto de pirólisis cuenta con un motorreductor, que permite al reactor girar radialmente en sentido de las agujas del reloj para operar y en sentido contrario para la descarga de material sólido. El reactor opera en forma batch y puede procesar 500 kg/día en un tiempo de 8 horas, incluyendo el enfriamiento del equipo.

Figura 17. Diagrama de flujo de planta piloto de pirólisis.

La cámara cilíndrica del reactor se calienta gracias a la combustión de GLP, energía térmica externa aplicada de manera indirecta a través de un quemador de dos etapas ubicado en la parte baja de la planta, la cual se denomina hogar (Figura 18). A través de las paredes del reactor de contención se logra aumentar la temperatura interior, por calor latente, para dar comienzo a la reacción de pirólisis en los NFU, dando paso a una salida constante de los gases generados en el reactor hacia las siguientes etapas.

El gasóleo generado en la cámara del reactor avanza por el colector al estanque de separación de gas-aceite, llamado estanque de expansión. En este punto el gas se separa en dos fases: fase líquida de aceite pesado que se acumula en el estanque y que corresponde a la fracción más viscosa, y gasóleo ligero que avanza a la siguiente etapa de condensación. Luego, el condensador N°1

Figura 19. Vista frontal de estanque de expansión, condensador, separador aceite-agua y TK1.

enfría el gasóleo mediante un contacto indirecto con agua fría, licuando los componentes más volátiles en aceite pirolítico a través de la condensación del gas, generándose una segunda fracción de aceite menos viscosa que la primera, que llega hasta el separador de aceite-agua y rebalsa por diferencia de densidad hasta acumularse en el TK1 (Figura 19).

Prosiguiendo con la línea del gasóleo, este avanza desde el separador aceite-agua al condensador N°2, en donde se licua la tercera y última fracción de aceite que se acumula en el estanque de almacenamiento 2 (Figura 20).

Figura 18. Vista superior de reactor de pirólisis y estanque de expansión.

Figura 20. Vista superior de separador aceite-agua, condensador 2, TK2 y sello de agua.

Por último, el gasóleo llega al estanque de sello de agua que se encarga de desulfurar y limpiar el gasóleo, además de evitar que retorne a la etapa anterior. Producto de esta limpieza se obtiene el gas de síntesis, que sirve de alimentación a la cámara de hogar (Figura 21).

Una vez el sistema comienza a producir gasóleo constante a partir del proceso de pirólisis, la cámara de hogar es alimentada con gas de síntesis recirculado

desde el sello de agua; por lo tanto, el sistema es auto sostenible en términos de energía y es posible ahorrar un 30% de combustible en el uso del quemador.

La alimentación eléctrica se suministra desde un equipo electrógeno externo y alimenta motores, bombas, paneles de control, entre otros.

Figura 21. Vista superior de recirculación de gas de síntesis hacia la cámara de hogar.

La primera prueba piloto concretada en la planta sirvió para crear una rampa de calentamiento (tabla) que se realizó monitoreando la temperatura del estanque de expansión (de ahora en adelante temperatura de proceso) y se usó como base para el desarrollo del resto de pruebas del diseño experimental. La rampa de calentamiento influye en la categoría y proporción de los productos que se obtienen. A través de la rampa se puede definir el proceso de pirólisis en dos categorías: pirólisis rápida y pirólisis lenta.

• Para la pirólisis rápida se establece una rampa de calentamiento mayor a los 100°C/min y, normalmente, cuenta con un tiempo de residencia bajo, obteniéndose una mayor fracción de producto en fase líquida.

• Para la pirólisis lenta se cuenta con tiempos de residencia prolongados, con rampas de calentamiento que varían entre los 1°C/min hasta 100°C/min. Entre este rango de calentamiento prima la producción de gas y sólido.

Los resultados obtenidos se muestran a continuación en la Tabla 13.

En la Figura 22 se aprecia que la primera etapa muestra una baja velocidad de calentamiento. Luego, al alcanzar el primer set point de 100 °C, se apaga el quemador y la temperatura del estanque de expansión aumenta rápidamente hasta sobrepasar los 150 °C. Todo esto sin recibir calor de la fuente externa. Antes de configurar la segunda etapa con un set point de 160 °C, se debe esperar a que la temperatura de proceso se encuentre estable y comience a disminuir, momento en el cual se enciende nuevamente el quemador para calentar el reactor. Este procedimiento se repite en cada etapa de la rampa de calentamiento.

En la segunda y tercera etapa (245 °C) se aprecia un pronunciado aumento en la velocidad de calentamiento, lo cual es efecto de la reacción exotérmica de los NFU y la elevada generación de gasóleo que aumenta considerablemente la presión del sistema y, por consecuencia, la temperatura del estanque de expansión.

Ya en la cuarta etapa (271 °C), una vez que la temperatura de proceso disminuye y la presión no aumenta a pesar de seguir suministrando calor, se asume que no queda material por degradar dentro del reactor, dando por finalizado el proceso.

La proporción de productos obtenidos es determinada por la combinación de la rampa de calentamiento y el tiempo de residencia. A mayor tiempo de residencia, los compuestos tendrán una mayor probabilidad de descomponerse en moléculas más pequeñas.

La aplicación del diseño experimental permite identificar el grado de incidencia de un grupo de factores sobre una o más variables de respuestas

por medio de pruebas de interacción entre variables controladas y variables dependientes.

Dentro de las variables más relevantes en el proceso de pirólisis de NFU se encuentra la temperatura de proceso y el tamaño de partícula. De acuerdo a lo anterior, el diseño experimental aplicado en esta oportunidad fue de 32, estableciendo tres niveles (3) por cada factor (2), dando como resultado un total de 9 pruebas experimentales (Figura 23).

• Para el factor de temperatura de proceso se utilizaron niveles de 270, 280 y 290°C.

Figura 22. Gráfico de temperatura de proceso versus tiempo.

• Para el factor de tamaño de partícula se utilizaron niveles de tamaño de NFU completos (NC) (1), neumáticos a la mitad (NM) (0,5) y neumáticos en cuatro partes (NQ) (0,25).

Se debe considerar que la temperatura configurada en el controlador no es siempre la misma que la temperatura interna del reactor, por lo que también podemos hablar de intervalos; de modo que en las pruebas realizadas la temperatura real de proceso oscila entre 270-300°C, 280-310°C y 290-320°C.

A continuación, se exponen los resultados obtenidos una vez completado el diseño experimental. Los siguientes gráficos enseñan el porcentaje en peso de los productos obtenidos con respecto a la masa inicial de NFU alimentada al reactor.

Prueba 1

Prueba 2

Factores

Figura 23. Diseño experimental de 2 factores de 3 niveles.

Prueba 3

Prueba 4

Prueba 5

Prueba 6

Prueba 7

Prueba 8

Prueba 9

Porcentaje (%)

45 40 35 30 25 20 15 10 5 0

Aceite Carbón Acero Gas

Prueba 1

39,79 24,03 13,48 12,7

Figura 24. Proporción de productos de NC.

Prueba 2 Prueba 3

41,68 30,26 12,26 15,8

36,38 34,14 12,98 16,5

Porcentaje (%)

45 40 35 30 25 20 15 10 5 0

Aceite Carbón Acero Gas

Prueba 4

41,04 30,78 13,44 14,74

Figura 25. Proporción de productos de NM.

Prueba 5 Prueba 6

35,21 30,07 11,69 22,39

45,42 34,86 12,78 6,94

45 40 35 30 25 20 15 10 5 0

Porcentaje (%) Prueba 8 Prueba 9

Aceite Carbón Acero Gas

Prueba 7

37,57 31,14 13,92 17,37

Figura 26. Proporción de productos de NQ.

De acuerdo a la Figura 24, Figura 25 y Figura 26, la prueba N°6 generó la mayor cantidad de aceite con un 45,42%; además, también generó la mayor cantidad de carbón con un 34,86%. Esto se debe al tamaño de partícula y temperatura utilizada, dado que cuando la partícula posee una mayor área superficial sumado a una temperatura mayor se produce una rápida termo degradación y acumulación de gasóleo en el sistema, lo que aumenta la presión y al mismo tiempo la temperatura, dando como resultado una mayor generación de diferentes fracciones de aceite. Por otro lado, la prueba 5 generó la mayor cantidad de gas con

39,71 31,74 13,48 15,07

45,29 32,78 12,81 9,12

un 22,39% como consecuencia de la pérdida de presión en el sistema, afectando sobre todo a la generación de aceite (35,21%).

5.3.1. Efecto de la interacción entre factores en la generación de productos

5.3.1.1. Aceite

A continuación, se muestran los efectos principales en la generación de aceite de pirólisis.

Figura 27. Efectos principales entre los factores y la generación de aceite.

Tal como se aprecia en la Figura 27, a una temperatura de 280 °C se genera la mayor cantidad de aceite pirolítico, generando un 20% más que a una temperatura de 270 °C y un 29% más que a los 290°C.

Por otra parte, con respecto al tamaño del material alimentado al reactor, se observa que la mayor cantidad de aceite se genera cuando se utilizan NQ, generando un 4,1 y 3,2% más producto que con respecto a 280 y 290°C, respectivamente.

En la Figura 28 se enseñan los resultados de análisis considerando ambas variables simultáneamente, donde se puede concluir que utilizando NQ en condiciones de temperatura de 280°C es cuando más se favorece la generación de aceite pirolítico. También se observan

resultados similares en la configuración de NM a 280°C; mientras que la configuración de NM a 290°C es la que presenta un menor porcentaje de aceite.

Respecto a la Figura 29, se aprecia que utilizando una de 280 °C es cuando se genera la mayor proporción de negro de carbón, seguido por una temperatura de 290 °C. Esto se debe a que, al ser partículas más grandes, su centro toma más tiempo en alcanzar la temperatura del reactor, quedando en mayor proporción al no completar el proceso de termo degradación, lo que a su vez se transforma en una baja presencia de cenizas al finalizar el proceso. Es posible reafirmar lo anterior al observar el comportamiento de la generación de negro

de carbón respecto al tamaño de partícula, en donde los NC fueron los que más carbón generan. Sin embargo, la diferencia entre las distintas pruebas la diferencia en la generación de aceite pirolítico no es mayor a 0,8%, por lo que no se pueden considerar como variables de influencia en la producción de negro de carbón.

Esta configuración podría ser utilizada para el tratamiento de grandes cantidades de NFU sin

considerar la calidad del negro de carbón. Por otro lado, esto significa un menor costo de operación al no considerar la reducción de tamaño de los neumáticos, aunque lo anterior involucra mayores tiempos de residencia, aumentando el consumo de combustible externo.

Figura 29. Efectos principales entre los factores y la generación de negro de carbón.

Figura 30. Efectos principales de la interacción de los factores y niveles respecto a la generación de carbón.

En cuanto a la interacción de los factores, en la Figura 30 de observan variaciones de hasta un 4% en la generación de carbón utilizando las distintas configuraciones. Utilizando una configuración de neumáticos a la mitad a 280 °C es cuando se genera una mayor cantidad de negro de carbón con un 34,8%, seguido por la configuración de neumáticos completos a 270 y 290 °C.

La caracterización física y química de los productos de aceite de pirólisis y negro de carbón estuvo a cargo del laboratorio Oil Test Internacional de Chile S.A. (OTI). A las muestras de aceite de pirólisis se aplicaron ensayos de medición de azufre, densidad, gravedad API, cenizas, carbón conradson, calor de combustión, destilación y punto de ebullición. Por otra parte, a las muestras de negro de carbón se aplicaron ensayos de azufre, ceniza, carbón fijo, masa seca y humedad.

Se analizaron los productos generados de las pruebas de NC (1), NM (0,5) y NQ (0,25) a 290 °C.

• Azufre

En Chile la concentración de azufre en los combustibles grado A1 de motores se encuentra regulada y no puede superar los 15 ppm. Por lo mismo, es importante conocer esta información al momento de estudiar su potencial aplicación como combustible.

Relación entre la masa de una sustancia y el volumen que esta ocupa. A través de este dato es posible comprobar su nivel de pureza y concentración de elementos, además de ofrecer información referente a su composición. La densidad resulta útil al momento de asegurar la calidad del producto y la correcta aplicación en diferentes sectores.

El ensayo de gravedad API (del inglés American Petroleum Institute) permite determinar qué tan pesado o ligero es un combustible, si el valor es superior a 10° API, se considera un combustible ligero y que flota en el agua.

La ceniza corresponde al contenido inorgánico remanente luego de la combustión del aceite, mientras mayor contenido de cenizas tenga, el aceite tiene una mayor tendencia de sedimentar o formar betún. Si un aceite posee un contenido de cenizas mayor a 0,05 % m/m se considera como aceite alto en cenizas, mientras que si este contenido es mejor a 0,02 % m/m se le denomina aceite bajo en cenizas.

El porcentaje de carbón Conradson (CCR) indica la tendencia que tienen los aceites de generar residuos de coque luego de que estos son sometidos a evaporación o pirólisis.

Este indicador es utilizado para señalar la cantidad de energía química contenida en los combustibles.

• Destilación

Debido a que el aceite de pirólisis contiene diversos elementos considerados como nocivos se debe refinar mediante destilación para obtener subproductos que puedan ser comercializados en el mercado como biodiesel para motores y otras aplicaciones.

Es la temperatura en la cual se evapora toda la fase liquida de los aceites, quedando un remanente bituminoso. Un menor punto de ebullición implica que se requiere menor energía para realizar la destilación del aceite en cuestión.

Según los datos presentados en la Tabla 14, se puede concluir que

• Existe una considerable concentración de azufre en el aceite pirolítico generado para los distintos tipos de

Tabla 14. Resumen de resultados de ensayos al aceite de pirólisis.

Azufre (ppm)

Densidad a 15°C (kg/m3)

Gravedad API (°API)

Cenizas (% m/m)

Carbón Conradson (% m/m)

Calor de Combustión Bruto (MJ/kg)

Destilación, Punto Inicial de Ebullición (°C)

Destilación, Temp. 10% Recuperado (°C)

Destilación, Temp. 50% Recuperado (°C)

Destilación, Temp. 90% Recuperado (°C)

Punto Final de Ebullición (°C)

NFU Completos NFU mitades

NFU cuartos Ensayo

8580 909.7 23.9 0.003 0.81 44.271 58.8 145.5 253.9 378.8 387.1

8110 857.8 33.4 0.014 0.24 44.869 80.5 177.3 295.4 385.8 395.4

9500 957.3 16.2 0.005 0.9 43.430 99.8 228.4 338.9 396.7 402.2

partícula de los NFU, por lo que se necesitan procesos posteriores para remover este azufre y cumplir con la normativa.

• Para los tres tamaños de partícula el aceite pirolítico se considera un combustible ligero.

• El tamaño de partícula tiene un efecto en la cantidad de Carbon Conradson generado, no superando en ninguno de los tres tamaños de partícula el 1%.

• Para los tres casos el aceite pirolítico generado en la planta piloto posee calores de combustión dentro de los rangos señalados en la literatura (42-44 MJ/kg).

• El tamaño de partícula correspondiente a NC generan un aceite con menor punto de ebullición en comparación con los otros.

Respecto a la similitud con otros combustibles, en la Tabla 15 se presenta una comparación de sus propiedades principales.

De la Tabla 15 se puede extraer que el aceite pirolítico obtenido de la planta pirólisis se encuentra en similares condiciones al diésel comercial y petróleo crudo, salvo en el apartado de azufre, situándose solo por debajo del petróleo crudo, lo que indica la necesidad de refinación a través de un proceso de destilación y desulfurización. En cuanto al resto de valores, el aceite presenta una alta capacidad de mejora con el objetivo rentable y comparable a otros combustibles.

A continuación, se presenta en la Tabla 16 el resumen de las principales propiedades del negro de carbón.

El azufre presente en el negro carbón es agregado a los neumáticos en el proceso de vulcanización. Durante el proceso de pirólisis, el negro de carbón se encarga de adsorber un gran porcentaje del azufre presente, mientras que el resto se encuentra en el aceite de pirólisis.

Los resultados de los ensayos indican que el porcentaje de azufre alcanza un máximo de 3% para los diferentes tamaños de partículas. Debido a que, este contenido se considera muy alto para que el carbón se pueda combustionar, debe ser sometido a un proceso de desulfuración, o en su defecto, ser usado con otro propósito.

El contenido de ceniza en el negro de carbón puede ser considerado como un indicativo de su poder calorífico, dado que, mientras más ceniza posea, menor será su poder calorífico y quedara un mayor remanente luego de que se complete la combustión. Sin embargo, si el negro de carbón posee una mayor concentración de cenizas, esto favorece su uso como fertilizante y remediador de suelos debido a que los elementos contenido en la ceniza se transfieren lentamente al medio.

Respecto a la cantidad de carbón fijo, su valor se encuentra en un rango de 83 a 86 % m/m. Esto significa que el carbón se encuentra apto para ser sometido a la activación química de su superficie para producir carbón activado.

La Universidad Católica del Norte y la Ilustre Municipalidad de San Pedro de Atacama, en el contexto del proyecto FIC-R Planta de Valorización Energética, desarrollaron en conjunto la instalación de una planta piloto de pirólisis en el Relleno Sanitario de la comuna, resultando en una experiencia promisoria una vez cumplidos los principales objetivos del proyecto.

La planta piloto de valorización cuenta con una capacidad de 500 kg/día y es capaz de procesar neumáticos, madera, plásticos PET y residuos orgánicos a través de la degradación térmica de la materia y condensación de los gases generados durante el proceso. Por ejemplo, de los NFU es posible obtener aceite de pirólisis, negro de carbón y acero.

Los resultados obtenidos en el desarrollo del proyecto permiten plantear potenciales escenarios en donde el impacto de la tecnología sea mayor a nivel comunal y el estudio de convenios con empresas locales para el tratamiento de residuos valorizables a través de la tecnología señalada, configurando estrategias de escalamiento del proceso hasta lograr un sistema productivo que permita la generación de nuevos negocios asociados al desarrollo del concepto de economía circular y la valorización de residuos, a través de la comercialización de los productos generados en el proceso de conversión térmica.

En conclusión, la implementación de la tecnología permitirá complementar el trabajo del Relleno Sanitario, alargando su vida útil, y ofrece una solución real a la problemática de la acumulación de NFU en lugares no habilitados, sumado a la valorización de residuos en