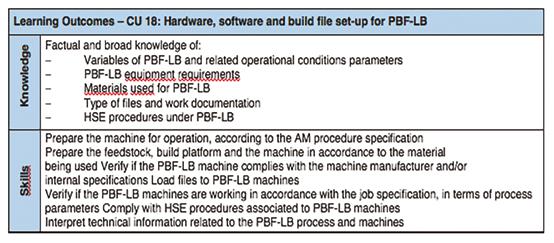

EDITORIALE

La Transizione 5.0 e le sue implicazioni

#3 Anno 80 - Aprile 2024

La certificazione delle competenze nella manifattura

www.ammonitore.com

MENSILE D’INFORMAZIONE PER LA PRODUZIONE E L’AUTOMAZIONE INDUSTRIALE

PROGETTAZIONE

L›approvazione del Piano 5.0 rappresenta un momento cruciale per il panorama economico italiano. Con l›aggiunta di 6,3 miliardi alle risorse già destinate, il piano si distingue per il suo duplice obiettivo di digitalizzazione e sostenibilità ambientale, rispondendo così alle sfide attuali del mercato globale. Tuttavia, mentre il Piano 4.0 si basava principalmente su risorse nazionali, il 5.0 si avvale di finanziamenti europei del PNRR, imponendo tempi stringenti di rendicontazione e eliminando la possibilità di proroghe. Questo implica una revisione dei processi decisionali e una maggiore pianificazione degli investimenti. Nonostante le differenze, entrambi i piani mantengono un approccio automatico nell›assegnazione delle agevolazioni, senza una valutazione preventiva del merito da parte dell›amministrazione. Inoltre, entrambi sono accessibili a tutte le imprese italiane, senza distinzioni di dimensione, settore o regime fiscale. Tuttavia, alcune esclusioni sono state delineate, come l›opzione tra il Piano 4.0 e il Piano 5.0 per alcuni investimenti e l›esclusione del credito d’imposta ZES. È importante comprendere e rispettare tali vincoli per massimizzare i benefici del Piano 5.0. Le spese ammissibili devono fare riferimento all’acquisto di beni strumentali materiali e immateriali tecnologicamente avanzati con requisiti industria 4.0, con l’estensione ai software per il monitoraggio dei consumi energetici e ai gestionali. Inoltre, per progetti con importi superiori a 40 mila euro, saranno ammessi anche investimenti in beni strumentali necessari all›autoproduzione di energia da fonti rinnovabili (con una maggiorazione per i moduli fotovoltaici UE ad alta efficienza) e le spese per la formazione del personale sul tema della transizione digitale ed energetica (nel limite di 300 mila euro). La Transizione 5.0 segna un passo significativo verso una economia più digitalizzata e sostenibile. È cruciale per le imprese e i decisori comprendere appieno i meccanismi di questo piano per garantire un utilizzo efficace delle risorse e guidare l›Italia verso un futuro economico più prospero e resiliente

f.chiavieri@lswr.it

SIMULAZIONE DIGITALE

L’approccio collaborativo all’innovazione

Dalla progettazione bionica per stile e prestazioni al “Design for WAAM” per componenti di grandi dimensioni. l progetto di innovazione AMMT, finanziato dal Mise e dal Competence Center Bi-Rex, mira a potenziare la competenza nella stampa 3D e progettazione per AM, concentrandosi su tecnologie come WAAM e SLM

le prestazioni della tua macchina utensile con

A PAGINA 12

Equilibratore ad anello www.balancesystems.com Systems Migliora

soluzioni

equilibratura

alta velocità

alta qualità. Il settore dell’automazione tra crescita e sostenibilità A PAGINA 10 COMPONENTI A PAGINA 18 NORMATIVA TECNICA

Fabio Chiavieri

di

automatica ad

e di

DIGITALIZZAZIONE facturing. Hexagon si pone come catalizzatore del cambiamento, eliminando i limiti tecnologici e focalizzandosi su dati, collaborazione e automazione per guidare la transizione verso una produzione intelligente Rivoluzione Digitale nell’Advanced Manufacturing A PAGINA 8

su PC

additiva

La simulazione digitale della macchina direttamente

LIGNA festeggia 50 anni

La community dell’industria del legno si sta preparando a festeggiare una ricorrenza importante: nel 2025 LIGNA celebrerà il suo 50esimo anniversario. La fiera leader mondiale dell’industria della lavorazione e del trattamento del legno si staccò nel 1975, nel pieno della crisi petrolifera, da HANNOVER MESSE, nella cui cornice rientrava da anni come “Settore delle macchine per la lavorazione del legno”, un comparto in continua crescita sotto gli auspici dell’Associazione di categoria delle macchine per la lavorazione del legno interna a VDMA (Associazione tedesca dell’industria meccanica e impiantistica).

Le origini di LIGNA risalgono in effetti al 1950, quando la manifestazione si tenne per l’appunto come “Settore delle macchine per la lavorazione del legno” all’interno della “Fiera industriale tedesca di Hannover” su un’area di 2.780 metri quadrati. Nel 1955 l’area si allargò a 8.000 metri quadrati, e nel 1965 erano già occupati 22.500 metri quadrati. Dal 28 maggio al 3 giugno 1975 LIGNA fece il suo debutto ad Hannover come

manifestazione a sé con la denominazione di “Fiera internazionale delle machine e delle attrezzature per l’industria della lavorazione del legno”. Vi parteciparono 720 espositori, per il 50 per cento di provenienza estera, che occupavano 60.000 metri quadrati. Da

allora, LIGNA è cresciuta sino a diventare indiscusso evento di punta e di riferimento del settore sia per gli espositori sia per i visitatori ed è ampiamente riconosciuta nel contesto fieristico internazionale come un calibro da 90 dell’industria dei beni di investimento.

ABB Italia vince il Premio Assolombarda Awards

ABB Italia ha ottenuto il riconoscimento Assolombarda Awards nella Categoria “Responsabilità e Cultura”. Questo premio celebra le aziende che si sono distinte per il loro impegno nell’ambito dell’education, con particolare attenzione alla parità di genere e alla formazione alle nuove generazioni. A ritirare il premio a nome di ABB Italia erano presenti Eliana Baruffi, Country Communications Manager ABB Italy, e Alessandro Pueroni, Lead Motion Manager ABB Italy e Southern Europe.

«Siamo estremamente orgogliosi di questo riconoscimento. Il nostro impegno in Italia nell’ambito dell’education è radicato nella nostra storia ed è per noi prioritario: offrire ai giovani strumenti e stimoli che possano accompagnarli nella loro crescita professionale e personale, rappresenta per noi un modo per instillare fiducia nel futuro e nella loro capacità di affrontare le sfide che li aspettano. Intraprendenza e spirito innovativo, ottimismo, competenze, attenzione alla persona e alla sostenibilità sono i valori su cui lavoriamo”, ha commentato Eliana Baruffi.

“La nostra strategia punta soprattutto all’orientamento, alla sostenibilità e all’impor-

tanza che le materie STEM rivestono in tutte quelle discipline che sempre più contribuiranno alla qualità della nostra quotidianità. Lavoriamo su ogni fascia di età - dalle scuole primarie agli studenti universitari, passando anche dagli ITS”, ha dichiarato Alessandro Pueroni. “Il trasferimento delle competenze tecniche e delle soft skills avviene con programmi studiati con partner di eccellenza: alcuni di questi programmi sono anche riconosciuti a livello Ministeriale e coinvolgono un centinaio di volontari aziendali che si impegnano ogni anno per portare i nostri messaggi in classe”.

Soltanto nel 2023, ABB Italia ha raggiunto circa 20.000 studenti in Italia attraverso progetti specifici sul tema dell’education e collaborazioni con diversi partner. Le attività di ABB Italia si espandono su diversi filoni. Il primo riguarda l’educazione imprenditoriale, in collaborazione con Junior Achievement Italia, che offre ai giovani la possibilità di sviluppare competenze imprenditoriali e soft skills attraverso percorsi formativi e competizioni tra mini imprese in tutta Italia che sfociano nei Campionati dell’Imprenditorialità del Ministero dell’Istruzione e del Merito. In questo ambito, il “Premio ABB Impresa 5.0” incentiva da sei

anni gli studenti delle scuole superiori ad approfondire le competenze imprenditoriali digitali, con il supporto dei dream coach ABB, volontari aziendali che mettono a disposizione la loro competenza per lo sviluppo dei progetti ideati in classe. Il secondo filone si concentra sulla sensibilizzazione alle professioni del futuro con il progetto “Digital&Green”, workshop dedicato a studenti delle scuole secondarie di primo grado, che affronta il tema della sostenibilità e delle occupazioni del futuro legate alle discipline STEM, toccando le questioni relative all’efficienza energetica e al cambiamento climatico.

Il terzo filone è dedicato alle competenze tecnologiche e digitali. All’interno di questo ambito, si inserisce “Robotica Educational”, un progetto che permette agli studenti di acquisire le skills richieste nel settore della Robotica.

Come dichiarato dal Global Sustainability Report 2023 del Gruppo, l’education è una delle aree prioritarie del community engagement. ABB continuerà a porre particolare enfasi su questi programmi di formazione e istruzione per le nuove generazioni, in linea con la propria Agenda di Sostenibilità 2030.

2 IN PRIMO PIANO

Area Industry

- cel. 329

Redazione

- cel. 347 7623887 Pubblicità

- cel.

3466705086 Serv zio Abbonamenti abbonamenti.quine@lswr.it Grafica: Alpegrafiche srl Stampa: TIPOLITOGRAFIA PAGANI Editore Quine Srl Sede lega e Via Spadolini, 7 - 20141 Milano www.quine. t - info@quine. t - tel 02 864105 Quine è iscritta al Registro Operatori della Comunicazione n° 12191 del 29/10/2005. Testata Associata www.ammonitore.com n. 3 aprile 2024 Costantino Cialfi Direttore Commerciale Abbonamento annual € 34,90 Costo copia singola € 7,18 (presso l’editore) Reg. Tribunale di Varese al n. 2 del 16 giugno 1948 – Iscrizione al Registro degli Operatori di Comunicazione n. 12191 Responsabilità Tutto il materiale pubblicato dalla rivista (articoli e loro traduzioni, nonché immagini e illustrazioni) non può essere riprodotto da terzi senza espressa autorizzazione dell’Editore. Manoscritti, testi, foto e altri materiali inviati alla redazione, anche se non pubblicati, non verranno restituiti. Tutti marchi sono registrati. INFORMATIVA AI SENSI DEL D.LEGS.196/2003. Si rende noto che dati in nostro possesso liberamente ottenuti per poter effettuare servizi relativi a spedizioni, abbonamenti e similari, sono utilizzati secondo quanto previsto dal D.Legs.196/2003. Titolare del trattamento è Quine srl, via G.Spadolini 7, 20141 Milano (info@ quine.it). Si comunica inoltre che dati personali sono contenuti presso la nostra sede in apposita banca dati di cui è responsabile Quine srl e cui è possibile rivolgersi per l’eventuale esercizio dei diritti previsti dal D.Legs 196/2003. Eclusione di responsabilità per il contenuto - Gli articoli presenti nelle rivista esprimono l’opinione degli autori e non impegnano Quine srl. Tutti prodotti recensiti sulla rivista sono ideati, fabbricati e commercializzati da aziende che non hanno alcun rapporto di interdipendenza con l’Editore o la Federazione. Quine srl non sono responsabili per le lesioni e/o danni a persone o a cose risultanti da ogni dichiarazione diffamatoria, reale o presunta, da ogni violazione di diritti di proprietà intellettuale o di diritti alla privacy, o da ogni responsabilità per danno da prodotti difettosi. Esclusione di responsabilità per gli annunci pubblicitari pubblicati. La pubblicazione di un annuncio pubblicitario sulla Rivista non costituisce garanzia o conferma da parte dell’Editore o della Federazione della qualità o del valore dei prodotti o servizi pubblicizzati ivi descritti o delle dichiarazioni o affermazioni fatte dagli inserzionisti in merito a tali prodotti o servizi. Fondato nel 1945 da Mino Tenaglia Ai sensi dell'art. 13 Regolamento Europeo per la Protezione dei Dati Personali 679/2016 di seguito GDPR, dati di tutti lettori saranno trattati sia manualmente, sia con strumenti informatici e saranno utilizzati per l’invio di questa e di altre pubblicazioni e di materiale informativo e promozionale. Le modalità di trattamento saranno conformi a quanto previsto dagli art. 5-6-7 del GDPR. dati potranno essere comunicati a soggetti con quali Edra S.p.A. intrattiene rapporti contrattuali necessari per l’invio delle copie della rivista. Il titolare del trattamento dei dati è Edra S.p.A., Via G. Spadolini 7 - 20141 Milano, al quale il lettore si potrà rivolgere per chiedere l’aggiornamento, l’integrazione, la cancellazione e ogni altra operazione di cui agli articoli 15-21 del GDPR. Elena Genitoni Ufficio Traffico e.genitoni@lswr.it - Tel. 02 89293962

Redazione Marco Tenaglia • Direttore Responsabile Marco Tenaglia • Coordinamento Editoriale

marco.tenaglia@quine.it

8490024 Fabio Chiavieri • Direttore tecnico f.chiavieri@lswr.it Cristina Gualdoni • Segreteria di

cristina.gualdoni@quine.it

c.cialfi@lswr.it

+39

FIERE PREMI Aprile 2024 www.ammonitore.com

Riduci gli sprechi di risorse

Aumenta la produttività con i dispenser Tork Performance

I dispenser Tork Performance ® sono progettati per essere collocati esattamente dov’è più necessario: presso le postazioni di lavoro. La gamma completa di dispenser Tork comprende formati versatili, diverse opzioni di montaggio e vari tipi di panni adatti a ogni attività.

dei lavoratori prende più panni del necessario per evitare di doverne andare a prendere altri*

3 Aprile 2024 www.ammonitore.com

Il 74%

* Ricerca Tork sugli operatori di macchine (luglio 2019)

Scopri

di più su: www.tork.it/riduzionedeirifiuti

Tork, un marchio di Essity

Soroldoni,

DIGITALIZZAZIONE

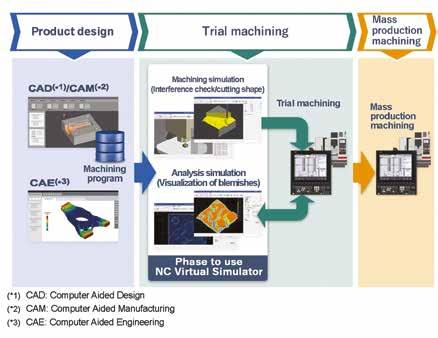

La simulazione digitale della macchina direttamente su PC

Intervista a Paolo Soroldoni, Mechatronics CNC Manager di Mitsubishi Electric

Mecspe rappresenta uno dei momenti più importanti dell’anno per l’industria manifatturiera. Lo sa bene Mitsubishi Electric che a ogni edizione si presenta ai visitatori spostando a un livello superiore l’asticella dello stato dell’arte del controllo numerico. Anche lo scorso marzo, allo stand dell’azienda non sono mancate le novità e molte conferme.

Tra queste ultime, i rinomati CNC della serie M8V che rappresentano l’evoluzione della tecnologia CNC in ottica Industry 4.0, poiché dispongono di Wi-Fi integrato e sono stati sviluppati per supportare le strategie mirate alla trasformazione digitale e abilitare le applicazioni di smart manufacturing, e le soluzioni software integrate in grado di massimizzare le prestazioni delle macchine CNC, quali NC Machine Tool Connector - che contribuisce alla creazione delle basi per una smart factory interconnessa con un investimento minimo ed è in grado di raccogliere dati da qualsiasi macchina CNC, a prescindere dalla marca – ed NC Machine Tool Optimizer. Questo software è in grado di interpretare le informazioni ricevute da diverse macchine utensili dotate di qualsiasi unità CNC e di NC Machine Tool Connector per mettere a disposizione una piattaforma intuitiva per la visualizzazione e il monitoraggio dei processi.

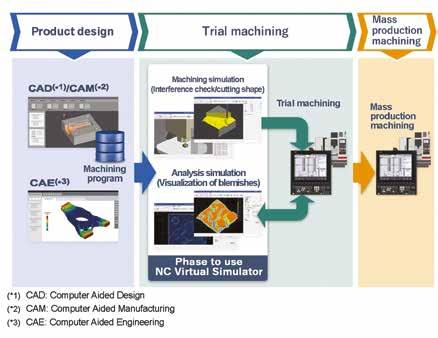

La novità più importante è l’NC Virtual Simulator. Si tratta di un software sviluppato per i propri controlli numerici che permette di avere direttamente sul PC una simulazione digitale della macchina utensile da diverse angolazioni, utilizzando le

stesse condizioni di lavorazione della macchina reale.

Direttamente sul PC una simulazione digitale

Il nuovo NC Virtual Simulator è un tool software, sviluppato da Mitsubishi Electric per i propri controlli numerici, che permette di avere direttamente sul PC una simulazione digitale della macchina utensile da diverse angolazioni, utilizzando le stesse condizioni di lavorazione della macchina reale.

NC Virtual Simulator simula il movimento del CNC in modo realistico e preciso, compresi lo smussamento, l’accelerazione/decelerazione e il ritardo nella risposta del servo. Utilizzando le stesse condizioni di lavorazione di una macchina utensile reale, il software fornisce una simulazione estremamente accurata. Consente di individuare i problemi prima della lavorazione effettiva, tra cui errori di lavorazione, impostazioni sbagliate e interferenze della macchina, che in precedenza non si riuscivano a rilevare fino alla lavorazione di prova. Si tratta di una funzionalità particolarmente utile per l’utilizzatore, perché permette di aumentare l’efficienza e la produttività del lavoro. Basti pensare, ad esempio, al settore degli stampi, la cui lavorazione comporta tempi anche molto lunghi: poter individuare eventuali errori da correggere prima di mettere in lavorazione il pezzo permette un grande risparmio di tempi e di costi.

M8V: PRECISIONE E VELOCITÀ

“Grazie alla costante capacità di investire in ricerca e di sviluppare nuove soluzioni, Mitsubishi Electric raccoglie buoni frutti anche in una fase di rallentamento generale del mercato come quella attuale” dichiara Paolo Soroldoni, Mechatronics CNC Manager di Mitsubishi Electric allo stand Mecspe 2024. “Un altro importante punto di forza è il nostro Service che si conferma un’eccellenza assoluta. L’interesse che vediamo ogni giorno intorno ai nostri prodotti da parte dei costruttori di macchine utensili è il risultato di quanto

NC Virtual Simulator è un tool software, sviluppato da Mitsubishi Electric per i propri controlli numerici, che permette di avere direttamente sul PC una simulazione digitale della macchina utensile

abbiamo seminato nel corso degli anni e che ci ha permesso di essere sempre un passo avanti ai nostri concorrenti. Nonostante molte aziende debbano ancora metabolizzare tutti i concetti di Industria 4.0, noi siamo già pronti ad affrontare la sfida di Industria 5.0 perché alcuni temi come il rispetto dell’ambiente e la centralità dell’uomo sono molto cari a Mitsubishi Electric già da molti anni. L’attenzione per i consumi delle macchine, per esempio, è per noi fondamentale, tant’è che sui nostri CNC M80V e M800V abbiamo introdotto la funzione Power Consumption Cal-

Il controllo numerico di ultima generazione M8V offre grande precisione e velocità. La combinazione tra la CPU RISC-64 Bit dedicata, l’OMR-CC (Optimum Machine Response- Contour Control) e il controllo automatico del carico di taglio (Cutting Load Control) aiuta le aziende a minimizzare i tempi di lavorazione beneficiando di una grande accuratezza. Queste caratteristiche consentono di creare prodotti di alta qualità riducendo i tempi di ciclo almeno dell’11% rispetto ai modelli precedenti, abbassando inoltre gli errori di percorso del 15%, riuscendo ad elaborare fino 540 chilo blocchi al minuto.

La serie M8V trova applicazione in tutti i settori, dall’Automotive al Medicale fino all’Aerospace. Rappresenta la soluzione ideale per qualsiasi tipologia di macchine, dalle più semplici alle più complesse, ad esempio i transfer, le multispindle e tutte le macchine che richiedono lavorazioni di elevate precisioni e velocità su 5 assi interpolati, come quelle del comparto degli stampi. La serie M8V integra anche funzionalità appositamente studiate per rispondere alle esigenze di nuovi mercati, come quello delle macchine per la lavorazione laser, un settore in forte crescita. Per questo, sono state aggiunte funzioni come la fly-cut che consente di sincronizzare la sorgente del laser con il movimento degli assi riducendo i tempi-ciclo.

Facilità di programmazione e utilizzo

Un altro elemento distintivo di questa serie di controller CNC è la facilità d’uso. L’interfaccia con pannello interattivo supporta i gesti multi-touch a 4 punti di contatto, offrendo così all’utente un’esperienza d’uso analoga all’utilizzo di uno smartphone. Grazie al design intuitivo, gli utenti possono controllare e monitorare con facilità i parametri chiave di processo.

La programmazione è semplificata e razionalizzata grazie alla procedura guidata Job Lathe che guida gli utenti all’installazione e alla configurazione. L’interazione con il controller è quindi estremamente semplice, anche per il personale privo di competenze in G-code.

Inoltre, lo schermo di grandi dimensioni del display da 19”, che è stato aggiunto nella serie M8V a quelli già disponibili da 8,4, 10,4 e 15 pollici, migliora la visibilità e rende più flessibile la progettazione del pannello operatore.

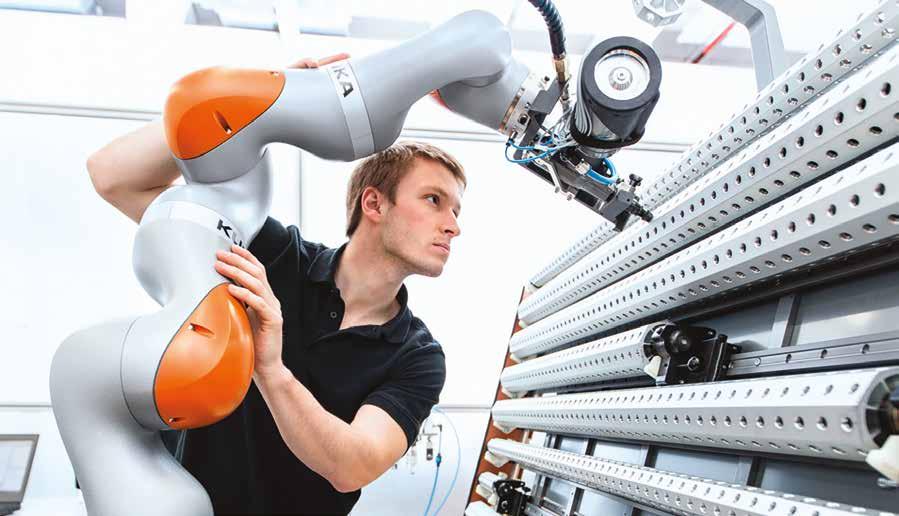

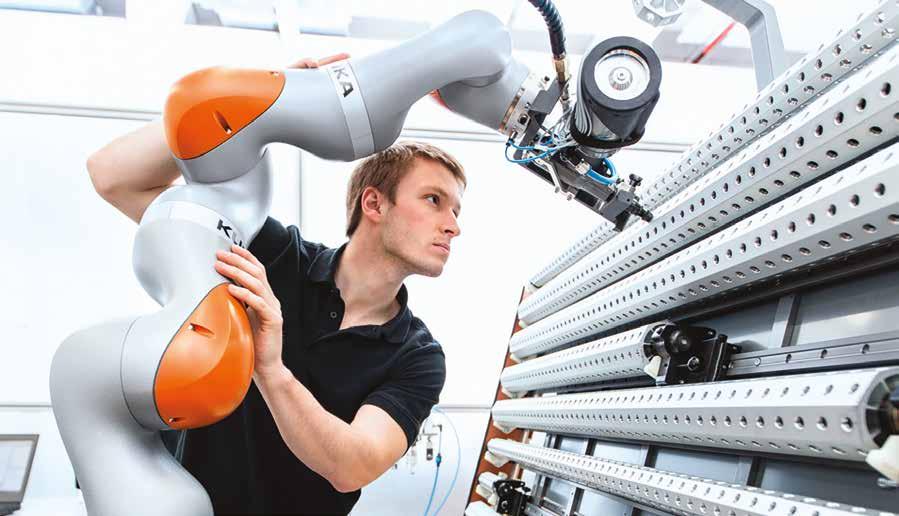

I CNC M8V, come tutti i controlli numerici della serie M8 di Mitsubishi Electric, offrono anche la funzionalità DRC (Direct Robot Control), che consente agli operatori di macchine utensili di programmare rapidamente i robot direttamente dal pannello CNC, senza competenze specialistiche. La semplicità di utilizzo, di configurazione e di connessione è l’elemento distintivo di questa funzionalità sviluppata dalla multinazionale giapponese, oltre alla possibilità di mantenere invariata la logica della macchina. È sufficiente mettere in comunicazione robot e macchina CNC con un semplice cavo Ethernet e collegare i cavi di emergenza per abilitare subito le funzioni di gestione dell’intero sistema.

L’utilizzo dei robot nel mondo delle macchine utensili permette operazioni più flessibili e volumi di produzione più elevati, quindi maggiore competitività e aumento dei profitti. L’adozione della funzione Direct Robot Control consente di incrementare ulteriormente questi vantaggi, aggiungendone di nuovi: anzitutto favorisce una riduzione dei costi, poiché l’integrazione può avvenire senza modifiche a livello hardware e non è più necessario acquistare un’unità di controllo robot separata. Inoltre, rende possibile creare delle schermate custom di gestione e diagnosi del robot e visualizzarle sul display del CNC, così come apportare modifiche alle funzioni del robot programmando in codice G tramite il CNC in modo semplice e intuitivo.

Aprile 2024 www.ammonitore.com 4

CNC

di Mattia Barattolo

Paolo

Mechatronics CNC Manager di Mitsubishi Electric

cuation, che consente la visualizzazione dei consumi elettrici delle macchine e di individuare quali processi consumano di più, contribuendo ai risparmi energetici degli stabilimenti. Tuttavia, noi riteniamo che l’operatore sia comunque una figura centrale all’interno dell’officina, per cui è molto importante la sua formazione, sebbene i nostri prodotti siano improntati alla massima facilità di impiego. Sempre in ottica Industria 5.0, abbiamo implementato un dispositivo che si chiama EcoMonitorLight collegato al CNC della macchina utensile e che ha il compito di visualizzare tutti i consumi dei componenti della macchina, non solo in un’ottica di risparmio energetico ma anche per la manutenzione predittiva.”

La rullatrice monoslitta RP18 ORT Italia, con integrato il controllo numerico M8V, il robot collaborativo MELFA Assista e la soluzione di virtual commissioning e di digital twin Gemini

Mikron miConnector

Mikron miConnector è un kit formato da un IPC e software di facile installazione che consente la selezione e simultaneamente la trasmissione di dati ai PDA dei clienti tramite, ad esempio, protocollo di connessione OPC UA.

Il sistema è pronto per lo scambio di dati nel cloud, ad esempio tramite il protocollo MQTT. La sicurezza è garantita dalla crittografia dei dati.

Mikron miConnector è applicabile a tutte le macchine Mikron e ad altri brand basati su connessione OPC UA, EtherCAT, Profibus, Profinet e disponibile anche per altre interfacce BUS come Asi, Modbus.

Il software viene installato sul sistema operativo Windows dell’IPC.

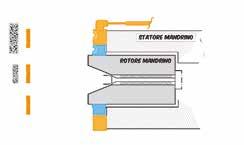

ORT Italia e Mitsubishi Electric ancora insieme a Mecspe 2024

In occasione di Mecspe 2024, Mitsubishi Electric ha ospitato nuovamente al proprio stand la rullatrice monoslitta RP18 dell’azienda lombarda ORT Italia, con integrato il controllo numerico M8V, il robot collaborativo MELFA Assista e la soluzione di virtual commissioning e di digital twin Gemini. La rullatrice RP18 è una macchina di nuova generazione caratterizzata da una struttura estremamente rigida ma compatta e dotata di una serie di innovative soluzioni tecniche per la riduzione dei tempi di set up (“regolazione automatica della inclinazione teste”, ricerca automatica della fase dei rulli ed Energy Saving). Oltre al controllo numerico M8V e al cobot MELFA Assista, la rullatrice ORT RP18 presente a Mecspe integrava quest’anno anche la soluzione di virtual commissioning e di digital twin Gemini, che permette di simulare l’attività della macchina in un ambiente 3D. Il software Gemini, infatti, consente di simulare in 3D l’ambito produttivo all’interno di un’azienda, che si tratti di una cella, un’area di produzione, una linea o una singola macchina. È possibile immaginare tanti scenari diversi e simulare il flusso di lavoro all’interno di questi ultimi andando a scegliere, prima di realizzare concretamente la nuova linea o macchina, il layout che dovrà avere in base al risultato che si vuole ottenere. Questa soluzione permette di ottenere un notevole risparmio di tempo e di risorse, ad esempio per riprogettare le linee di produzione con lo scopo di ottimizzare i flussi produttivi, i tempi di processo, i consumi energetici o semplicemente l’aspetto logistico, oppure per testare in un ambiente 3D virtuale il commissioning di una macchina e ridurne i tempi effettivi di messa in servizio.

Aprile 2024 www.ammonitore.com 5

Mikron Switzerland AG Division Machining Via Ginnasio 17 6982 Agno www.mikron.com

La gamma di CNC M8V

Lo stand Mitsubishi Electric a Mecspe 2024

Evoluzione nell’industria manifatturiera: la tornitura di precisione di Buffoli Transfer

In un mondo in costante evoluzione, l’industria della lavorazione dei pezzi torniti sta affrontando notevoli cambiamenti. Le normative volte alla tutela della salute e dell’ambiente, unite alla sempre maggiore diffusione dell’autotrazione elettrica, hanno portato a una diversificazione dei materiali e prodotti e a una riduzione dei lotti di produzione. In questo contesto di nuove opportunità e sfide, Francesco Buffoli, Vice Presidente di Buffoli Transfer, spiega come l’azienda si stia distinguendo e stia rispondendo a tali cambiamenti

Nel mondo dell’ingegneria e della produzione industriale, Buffoli Transfer è un nome che risuona come sinonimo di eccellenza, innovazione e precisione. Fondata dall’Ing. Mario Buffoli nel 1952 come uno studio di ingegneria industriale, si è rapidamente strutturata in un’azienda che si è affermata come punto di riferimento nella progettazione e realizzazione di macchine transfer e impianti chiavi in mano, per poi dare vita ad un gruppo industriale con filiali all’estero e numerose società collegate. Grazie all’operato del fondatore, recentemente scomparso, e dei figli che guidano l’azienda da quasi trent’anni, l’impresa bresciana è cresciuta negli anni estendendo le proprie attività nel settore della progettazione e realizzazione di Controlli Numerici ad alte prestazioni, Sistemi di Stampa 3D, Impianti Robotizzati, Sistemi di Carico delle barre e di Pallettizzazione dei pezzi finiti, Software di Realtà Aumentata e di Intelligenza Artificiale. Buffoli Transfer rappresenta un leader nell’industria di precisione, continuando a ridefinire gli standard di produzione e offrendo soluzioni innovative per affrontare le sfide della moderna produzione industriale. Con oltre 70 anni di esperienza, l’azienda è nota in tutto il mondo come punto di riferimento nella lavorazione di pezzi torniti di precisione da barra non rotante e di pezzi stampati o fusi lavorati da molteplici direzioni, anche grazie a decine di brevetti che suggellano quel percorso di continua innovazione avviato dall’Ing. Mario Buffoli.

Come spiega Francesco Buffoli, Vice Presidente, l’azienda ha risposto ai cambiamenti in atto negli ultimi anni, sviluppando come prodotto di punta la

serie TRANS-BAR, che oggi è costituita da una vasta gamma di soluzioni per le lavorazioni da barra non rotante o da filo metallico in matassa. Questi sistemi integrano magazzini di barre e unità di taglio, e soddisfano le esigenze produttive di componenti nei medi e alti volumi. Per quanto riguarda le caratteristiche e i vantaggi di queste macchine, esse sono progettate per offrire tempi di ciclo minimi, versatilità, risparmio energetico e un approccio ecologico in linea con gli standard 5.0. Le TRANS-BAR sono in grado di gestire una vasta gamma di operazioni e possono essere riattrezzate in meno di un’ora, il che le rende ideali per la lavorazione di lotti di varie dimensioni e forme. Grazie all’utilizzo di tecnologie avanzate come i mandrini ad alta velocità, offrono risultati di lavorazione estremamente precisi ed efficienti dal punto di vista economico.

La gamma di soluzioni comprende vari modelli progettati per specifiche esigenze, dall’alta precisione alla lavorazione di pezzi di dimensioni maggiori. Buffoli Transfer si è inoltre distinta per l’integrazione di sistemi di visione artificiale e scansione laser nei caricatori di barre, riducendo il tempo di sostituzione delle barre e allineandosi al vero approccio Industria 4.0 richiesto dal mercato tedesco.

Innovazione e collaborazione con ABB Oltre alle macchine TRANS-BAR, Buffoli Transfer è coinvolta anche nella produzione di macchine da stampato/ fusioni e nella relativa automazione

industriale. L’azienda progetta e realizza internamente tutta l’automazione a corredo delle sue macchine, compresi i sistemi di carico robotizzati e i sistemi di pallettizzazione di fine linea. Da ABB Robotics, Buffoli Transfer è stata riconosciuta come Value Provider, celebrandone l’impegno nella progettazione di soluzioni ottimizzate per le esigenze dei clienti.

La collaborazione con ABB non si ferma qui. Insieme, le due aziende supportano la formazione di personale specializzato attraverso vari programmi, fra cui la RoboCup di ABB con un programma nelle scuole tecniche di tutta Italia, la BlueTechAcademy di Buffoli nel polo innovativo dell’automazione BlueTechHub di Brescia e presto con un nuovo ITS meccatronico a Brescia presso ITS Academy Machi-

na Lonati per la formazione di quelle figure tecniche che Buffoli ama definire “ingegneri di macchina”. L’impegno strategico di Buffoli Transfer negli ultimi anni si è concretizzato nella fondazione e la promozione del BlueTechHub di Brescia, il centro dell’innovazione del gruppo, aperto anche ad altre realtà imprenditoriali in una logica ecosistema aperto e collaborativo. Oltre a fornire impianti integrati e robotizzati 4.0 per l’advanced manufacturing e la manifattura additiva, l’hub offre formazione, consulenza, software di realtà aumentata e di intelligenza artificiale e servizi chiavi in mano. Questo hub svolge un ruolo chiave nella ricerca e nell’educazione, promuovendo la crescita sostenibile e contribuendo al progresso tecnologico e alla competitività del settore industriale bresciano.

Nel contesto attuale di innovazione e sviluppo in cui le aziende si trovano ad agire, Buffoli Transfer sta proseguendo nel suo percorso per affrontare al meglio tutte le sfide incombenti. Tale determinazione è evidente nel suo coinvolgimento attivo nelle attività di AFIL - Associazione Fabbrica Intelligente Lombardia, di cui è Socio dal 2022. In questo ecosistema dell’innovazione del manifatturiero avanzato lombardo, di cui fanno parte numerosi stakeholder che condividono la stessa missione, Buffoli Transfer ha trovato un terreno fertile per affrontare le sfide comuni dell’industria manifatturiera. In particolare, la partecipazione attiva alla Filiera lombarda dei macchinari e dei sistemi di produzione evoluti e sostenibili, sviluppata sotto l’egida di AFIL in risposta alla Manifestazione di Interesse per le Filiere lanciata da Regione Lombardia, ’dimostra l’impegno di Buffoli Transfer nell’essere parte integrante di iniziative che promuovono l’innovazione e lo sviluppo nel settore manifatturiero.

AFIL – Associazione Fabbrica Intelligente Lombardia – è il Cluster Tecnologico per il Manifatturiero Avanzato ufficialmente riconosciuto da Regione Lombardia. Attraverso le Strategic Communities, ovvero gruppi di lavoro formati da grandi imprese, PMI, start-up, associazioni, università e centri di ricerca che lavorano su tematiche strategiche per il manifatturiero lombardo, AFIL accompagna i suoi associati in un percorso collaborativo di crescita attraverso incontri tematici, workshop, webinar, matchmaking, missioni internazionali, favorendo lo sviluppo di progettualità di filiera e promuovendo la R&I anche a livello interregionale. Le Strategic Communities di AFIL ad oggi sono 6: De- and Remanufacturing for Circular Economy, Digital Transformation, Advanced Polymers, Additive Manufacturing, Secure and Sustainable Food Manufacturing, Smart Components.

Per maggiori informazioni sulle attività di AFIL e per le modalità di adesione al Cluster, si invita a visitare il sito www.afil.it oppure a scrivere all’indirizzo comunicazione@afil.it

Aprile 2024 www.ammonitore.com 6

di Francesco Buffoli – Buffoli Transfer

Martina Imarisio Neviani – AFIL

INNOVAZIONE E SVILUPPO

DI PRECISIONE

TORNITURA

Aprile 2024 www.ammonitore.com 7

DIGITALIZZAZIONE

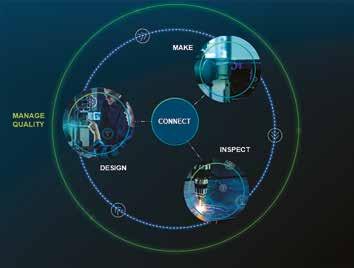

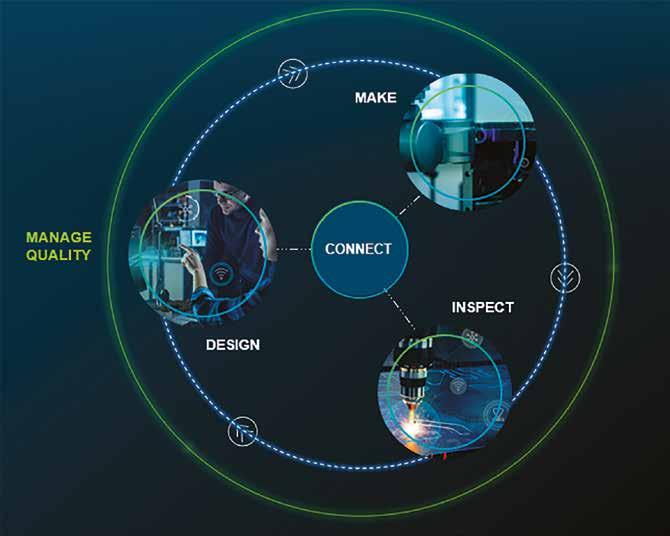

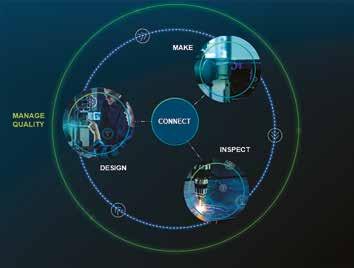

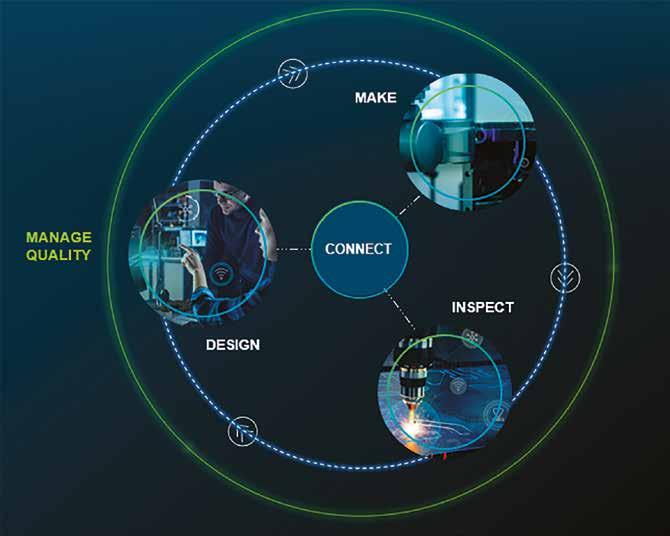

Rivoluzione Digitale nell’Advanced Manufacturing

L’Italia si trova di fronte alla sfida di rimanere competitiva nel contesto globale dell’Advanced Manufacturing. Hexagon si pone come catalizzatore del cambiamento, eliminando i limiti tecnologici e focalizzandosi su dati, collaborazione e automazione per guidare la transizione verso una produzione intelligente

di Fabio Chiavieri

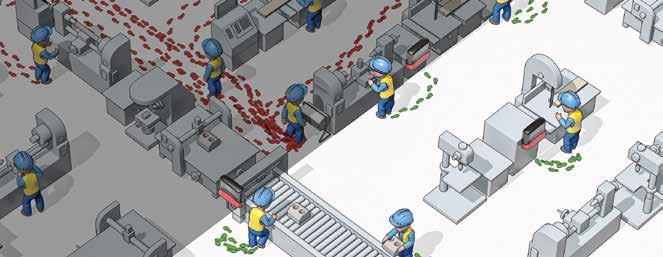

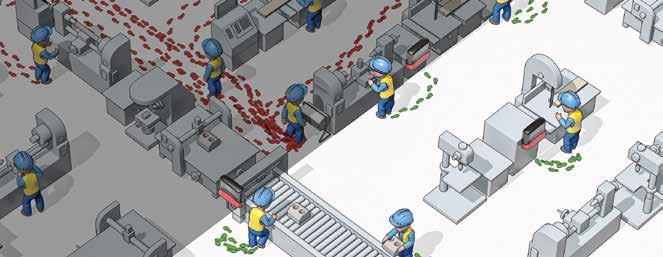

Nonostante il concetto di industria 4.0 sia stato introdotto già nel 2011, la trasformazione digitale nel settore produttivo rimane ancora incompleta. Nonostante le tecnologie che permettono l’efficiente utilizzo dei dati e l’evoluzione dell’interazione uomo-macchina verso una maggiore autonomia siano disponibili, è essenziale integrarle in una nuova prospettiva della produzione per massimizzarne i vantaggi.

Secondo un’indagine commissionata a Forrester da Hexagon, il 97% delle aziende manifatturiere affronta sfide legate alla produttività e alla collaborazione, mentre il 98% ha difficoltà nella gestione e nell’utilizzo dei dati. Inoltre, l’81% riconosce l’importanza di prendere decisioni corrette nelle prime fasi del ciclo di sviluppo.

Per affrontare queste sfide, Hexagon ha scelto di integrare la sua offerta per offrire una soluzione completa per la produzione intelligente, dalla progettazione alla produzione al controllo qualità. Sfruttare i dati raccolti in ciascuna fase all’interno di un ciclo di feedback digitale consente di migliorare continuamente il processo, fino a raggiungere l’eccellenza.

Hexagon ha presentato alla fiera MECSPE 2024 la sua visione della produzione intelligente, mirando a sostenere le aziende che desiderano trarre il massimo vantaggio dalla tecnologia per rimanere competitive. Questo approccio consente alle

aziende manifatturiere di ottimizzare la produzione, migliorare la collaborazione tra i team, utilizzare l’automazione per i compiti ripetitivi e ridurre i costi e gli sprechi, avvicinandosi così ai criteri di sostenibilità della futura Industria 5.0.

Al proprio stand Hexagon ha mostrato alcune delle proprie ultime soluzioni in ambito CAE, CAD-CAM, metrologia:

• Software suites dedicate a specifici ambiti applicativi, tra cui: Virtual Manufacturing, Mold & Die, Additive Manufacturing;

• La piattaforma Nexus, volta ad integrare le fasi di progettazione, produzione e ispezione in maniera aperta, collaborativa e connessa;

• Alcune novità assolute relative ai sistemi di misura robotizzati e ai sensori ad alta risoluzione per la verifica metrologica di superfici;

• Un nuovo scanner a luce strutturata con scansione ottica 3D funzionalità uniche di risoluzione e copertura del pezzo variabili.

Luca Ruggiero, , ha dichiarato in conferenza stampa: “Siamo entusiasti di presentare soluzioni tecnologiche avanzate che aiuteranno le aziende manifatturiere a mantenere la loro competitività. Grazie alle nostre tecnologie, possiamo ottimizzare e collegare in modo efficiente il processo di progettazione, produzione e controllo dimensionale, incoraggiando la collaborazione e l’analisi intelligente dei dati lungo l’intero ciclo produttivo.”

Il primo scanner ottico 3D con zoom motorizzato di Hexagon

La divisione Manufacturing Intelligence di Hexagon ha annunciato il lancio di un nuovo tipo di scanner a luce strutturata ad alta produttività. Costruito su una piattaforma completamente riprogettata, lo SmartScan VR800 è il primo scanner ottico 3D sul mercato con un obiettivo zoom motorizzato che consente agli utenti di regolare la risoluzione dei dati e il campo visivo interamente tramite impostazioni software senza la necessità di ricalibrare le lenti. Ciò aumenta notevolmente la produttività delle ispezioni di qualità e migliora ulteriormente i flussi di lavoro con processi di allineamento post-scansione più efficienti, compresa la possibilità di combinare scansioni di diversa risoluzione all’interno di un unico progetto. Mentre gli scanner a luce strutturata tradizionali hanno una configurazione ottica fissa, la combinazione di due telecamere stereoscopiche e di una proiezione con zoom ottico rende lo SmartScan VR800 molto più flessibile, consentendo agli utenti di definire esattamente la forma in cui raccogliere i dati. Tre nuove funzioni software - Smart Resolution, Smart Zoom e Smart Snap - consentono all’utente di personalizzare la risoluzione dell’ispezione e il campo visivo senza modifiche meccaniche al sistema. Ciò significa che le scansioni ad alta risoluzione, che richiedono l’utilizzo di molti dati, possono essere concentrate sulle aree più ricche di caratteristiche, mentre altre aree possono essere coperte in modo più efficiente da scansioni più grandi e/o a bassa risoluzione.

Aprile 2024 www.ammonitore.com 8

MISURA E CONTROLLO

Luca Ruggiero, Direttore Commerciale Italia di Hexagon

• Automazione: soluzioni di metrologia industriale che facilitano l’automazione in fabbrica

• Digitalizzazione: dati di processo end-to-end per l’analisi e il reporting di produzione

• Sostenibilità: tecnologie che aumentano la produttività e la sostenibilità dei processi produttivi

Aprile 2024 www.ammonitore.com 9 www.renishaw.it Renishaw SpA via dei Prati 5, 10044 Pianezza (TO), +39 011 966 67 00, italy@renishaw.com © 2023 Renishaw plc. Tutti i diritti riservati.

Il tuo partner per la produzione del domani 277x388mm_Advert_Your_Partner_For.indd 1 21/02/2024 14:16:07

COMPONENTI

Il settore dell’automazione tra crescita e sostenibilità

Ottime notizie per il settore dell’industria manifatturiera italiana che nel contesto economico del 2023 ha confermato i livelli di fatturato massimi raggiunti nel 2022, con una cifra impressionante di 1,169 miliardi di euro e i dati sono particolarmente positivi per il settore dell’automazione

Secondo Donald Wich, amministratore delegato di Messe Frankfurt Italia, il settore dell’automazione si è distinto brillantemente, superando altri settori meno performanti. La transizione digitale e la sostenibilità hanno guidato questo successo, con un contributo signifi-

cativo dell’export. Il periodo è estremamente fecondo e la crescita e lo sviluppo hanno permesso di superare le sfide degli ultimi anni, incluse le incertezze di fine 2023, abbracciando l’evoluzione dell’industria che si proietta verso la versione 5.0. La sostenibilità ambientale, sociale ed

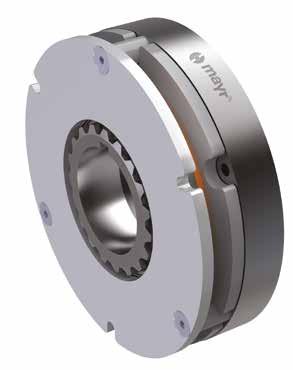

economico-finanziaria si configura come un fattore fondamentale per favorire questa crescita e assicurare la competitività. In questo settore all’avanguardia, Mayr da 125 anni rappresenta un punto di riferimento grazie a prodotti di alta qualità dedicati alla robotica e all’automazione.

Per l’anno 2024, le previsioni indicano un moderato rimbalzo economico, con una crescita stimata dello 0,5%, e una prospettiva ancora più rosea per il 2025, con un incremento previsto dell’1,3%. Questi dati rafforzano l’ottimismo e la fiducia nella capacità dell’industria di adattarsi e prosperare anche in tempi incerti. Nel dettaglio, l’automazione industriale nel 2023 ha visto un incremento di fatturato del 12%, secondo i dati di preconsuntivo Anie. Nonostante sia una crescita più contenuta rispetto al 2022, si tratta comunque di un risultato eccezionalmente positivo che lascia presagire la crescita delle aziende del settore grazie anche alla forte domanda di tecnologie di automazione.

Corsa al futuro

Per quanto riguarda le prospettive future, l’Osservatorio dell’Industria Italiana dell’Automazione prevede una crescita della domanda nei settori dell’Elettrotecnica e dell’Elettronica per i prossimi due anni. Questi settori continueranno a beneficiare degli investimenti legati alle transizioni green e digitale, mantenendo positivo il fatturato e i volumi. In questo contesto, Il Piano Industria 5.0, atteso entro la fine di gennaio nell’ambito del decreto Pnrr, con un budget di 6,3 miliardi di euro, offre ulteriori incentivi significativi destinati all’efficientamento energetico, autoconsumo e formazione, sottolineando l’importanza della transizione digitale ed energetica dell’industria italiana.

Vi è anche una novità: l’Osservatorio ha analizzato i tre pilastri fondamentali dell’Industria 5.0 ovvero

Aprile 2024 www.ammonitore.com 10

INDUSTRIA 5.0

A cura della redazione

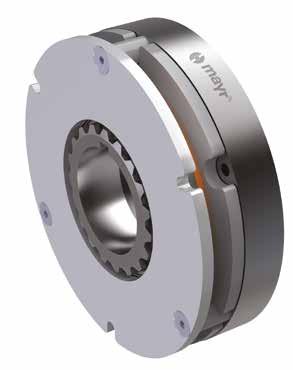

Gamma freni ROBA-servostop

antropocentrismo, sostenibilità e resilienza prendendo in considerazione le tecnologie chiave, le sfide e i vantaggi associati a questa nuova prospettiva industriale. In questo contesto risulta evidente che la rapida evoluzione del settore in termini di tecnologia richiede l’adozione di componenti di altissimo livello. In tal senso, Mayr si preoccupa di sviluppare costantemente soluzioni intelligenti per il settore della robotica e dell’automazione. In particolare, per il settore della robotica e dell’automazione, Mayr ha sviluppato freni di sicurezza ad alte prestazioni, progettati anche su misura. Questi freni offrono una protezione ineguagliabile dimostrando la loro efficienza in una vastissima gamma di applicazioni. La sicurezza è un aspetto prioritario in tutti i campi serviti, dai robot industriali con operatore umano alle più delicate applicazioni elettromedicali.

Oltre ai freni, anche i giunti Mayr garantiscono altissima affidabilità nelle soluzioni per la robotica e l’automazione. La vasta gamma di giunti ad alte prestazioni, senza gioco e altamente efficienti, garantisce un collegamento sicuro tra gli alberi, permettendo un funzionamento sicuro e senza intoppi per le apparecchiature.

In particolare, i giunti di sicurezza Mayr assicurano una protezione affidabile e duratura dal sovraccarico, garantendo così la massima sicurezza operativa e produttività in qualsiasi applicazione. Le soluzioni intelligenti offerte dall’azienda assicurano prestazioni superiori e riflettono la sua ottima reputazione sul mercato quale partner sul quale contare per la crescita.

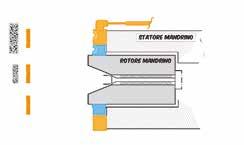

Sfide più facili da superare con i freni di sicurezza

Le sfide odierne consistono nel sapersi adattare alle più svariate necessità di installazione. Per rispondere a queste esigenze, Mayr ha progettato una costruzione modulare e molto efficiente per i suoi prodotti. Per esempio, i freni di sicurezza ROBA-servostop sono progettati appositamente per garantire coppie costanti per tutta la vita operativa del dispositivo. Caratterizzati dalle alte prestazioni, sono resistenti all’usura e possono essere utilizzati anche in condizioni applicative impegnative, come temperature fino a 120 °C all’interno del motore.

Un altro vantaggio offerto dai freni ROBA-servostop è che sono possibili rapporti massa-carico di 30:1 o più. La progettazione ottimizzata, al contempo lineare e robusta di questi freni di sicurezza, consente un’installazione semplice, rapida e affidabile e a differenza dei freni magnetici permanenti non è necessario posizionare assialmente in modo preciso l’albero motore. I freni ROBA-servostop sono estremamente precisi e affidabili e non sono influenzati dalla meccanica di installazione. Progettati per soddisfare le esigenze della robotica anche grazie alla loro costruzione estremamente sottile, peso ridotto e basso consumo energetico i freni di sicurezza ROBA-servostop facilitano la gestione di con-

dizioni di lavoro impegnative. La loro geometria adattabile e i tempi di commutazione estremamente brevi li rendono ideali per applicazioni ad alta velocità. Sono sempre forniti pronti per l’installazione, sottoposti a rigorose ispezioni per garantirne la massima qualità.

Da notare una caratteristica importante: i freni di sicurezza ROBA-servostop possono essere prodotti con un ampio diametro interno che li rende adatti all’uso anche in motori ad albero cavo.

Giunti di ultima generazione

Nell’ambito della robotica e delle applicazioni automatizzate, elementi come la precisione e la velocità di avanzamento dipendono significativamente dalla qualità degli assi del servomotore e dei loro componenti. I giunti hanno la funzione fondamentale di trasmettere la potenza del motore da un albero all’altro e compensare eventuali disallineamenti dell’albero. Nella tecnologia a servomotore sono generalmente utilizzati giunti a soffietto in acciaio, elastomeri, e giunti lamellari che rappresentano i giunti senza gioco più comuni e ricercati. Tuttavia, ogni applicazione ha le sue caratteristiche e necessità particolari. Proprio per questo Mayr offre una gamma di prodotti estremamente ampia e sofisticata che permette ai clienti di sfruttare appieno il knowhow di una delle aziende leader a livello mondiale nel settore dell’automazione. I giunti Mayr non solo offrono prezzi vantaggiosi e brevi tempi di consegna, ma sono anche facili da gestire e da selezionare tramite il configuratore di prodotto disponibile gratuitamente sul sito aziendale.

Prodotti e servizi che rendono la vita più facile Mayr offre una vasta gamma di prodotti e quelli che seguono sono tra i più ricercati per le applicazioni nel settore dell’automazione grazie alle loro altissime prestazioni.

ROBA-DS: Giunti servomotore lamellari senza usura e senza necessità di manutenzione

La serie di giunti ROBA-DS è caratterizzata dalla costruzione estremamente compatta realizzata in leghe di acciaio e alluminio ad alta resistenza. Questi giunti offrono una vasta gamma di coppia, da 35 a 150 Nm, e si distinguono per la loro affidabilità e durata nel tempo. Grazie al design intelligente, i giunti ROBA-DS garantiscono una trasmissione di potenza senza gioco e sono resistenti alle sollecitazioni meccaniche. La manutenzione e la sostituzione dei giunti non rappresentano un problema, poiché possono essere facilmente rimossi anche dopo periodi di esercizio prolungati senza danneggiare il pacco lamellare in acciaio.

amenti che è quasi il triplo rispetto ai comuni giunti a soffietto in acciaio con disallineamenti radiali, angolari e assiali degli alberi. Con una coppia che varia da 16 a 700 Nm, questi giunti sono adatti a una vasta gamma di applicazioni e consentono una trasmissione di potenza senza gioco e torsionalmente rigida. La loro costruzione modulare offre alta flessibilità nella progettazione in aggiunta ad una installazione rapida e sicura che li rende una scelta ideale per molteplici applicazioni.

ROBA-ES: giunti con elastomero senza gioco I giunti di trasmissione ROBA-ES trasmettono la coppia senza gioco e assorbono le vibrazioni critiche. Con una vasta gamma

di coppia, da 4 a 1.250 Nm, questi giunti con elastomero rappresentano una soluzione affidabile per una varietà di applicazioni. La loro capacità di compensare i disallineamenti e la loro elevata resistenza alle vibrazioni li rendono ideali per applicazioni impegnative di esercizio. I giunti ROBA-ES sono progettati per garantire un funzionamento senza gioco e senza manutenzione, contribuendo così a una maggiore efficienza e durata dei dispositivi. In aggiunta alla vasta selezione dei suoi prodotti, Mayr offre un servizio di supporto tecnico e assistenza immediata per applicazioni speciali, domande sui prodotti, assistenza alla scelta e, naturalmente, per l’installazione e post-vendita.

Smartflex: Giunti a soffietto in acciaio modulari e adattabili

I giunti smartflex sono fra i più venduti per la loro capacità di compensazione dei disalline-

Aprile 2024 www.ammonitore.com 11

Freno ROBA-Servostop

Freno ROBA-servostop Cobot non in tensione

Cobot in tensione

PROGETTAZIONE

L’approccio collaborativo all’innovazione

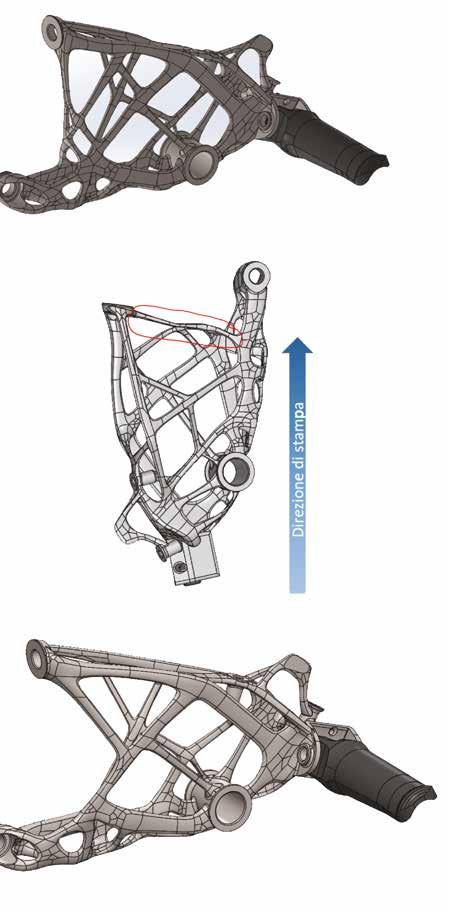

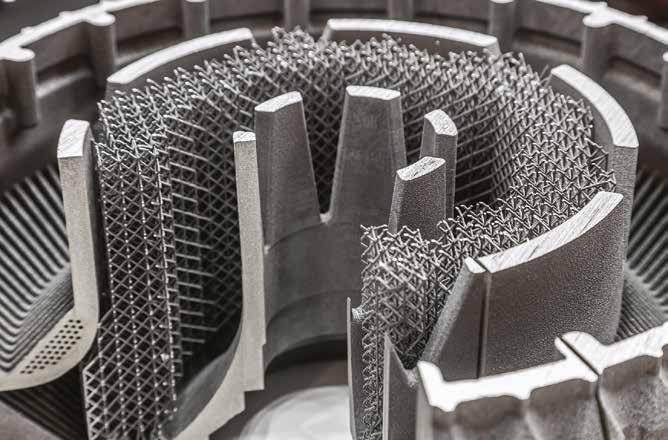

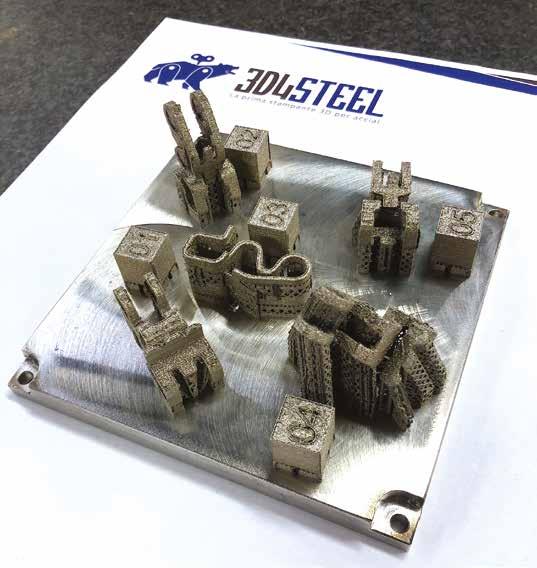

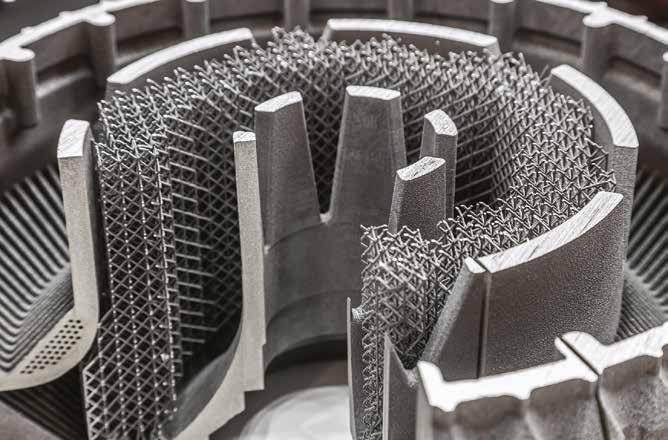

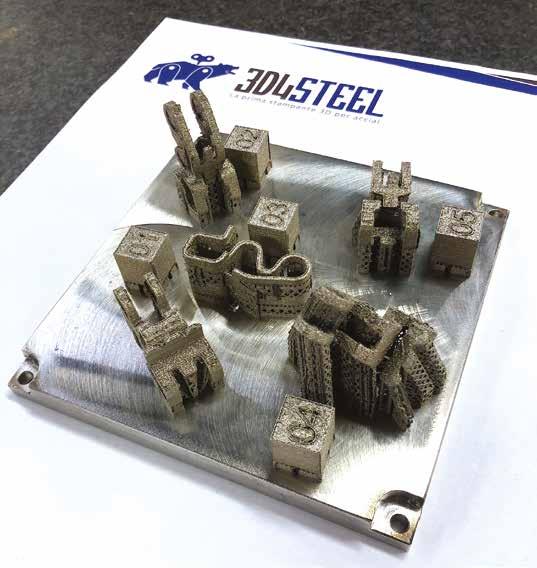

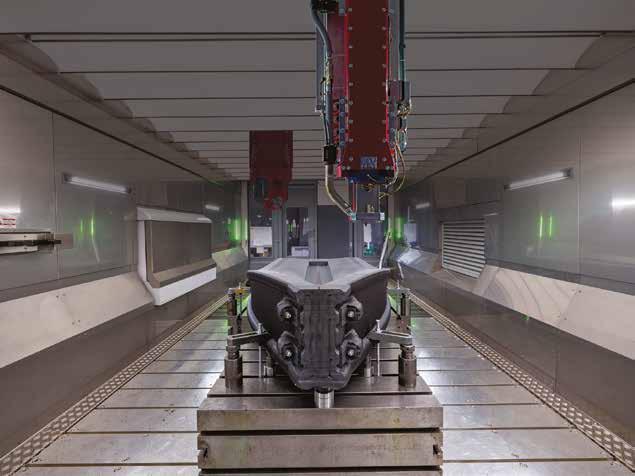

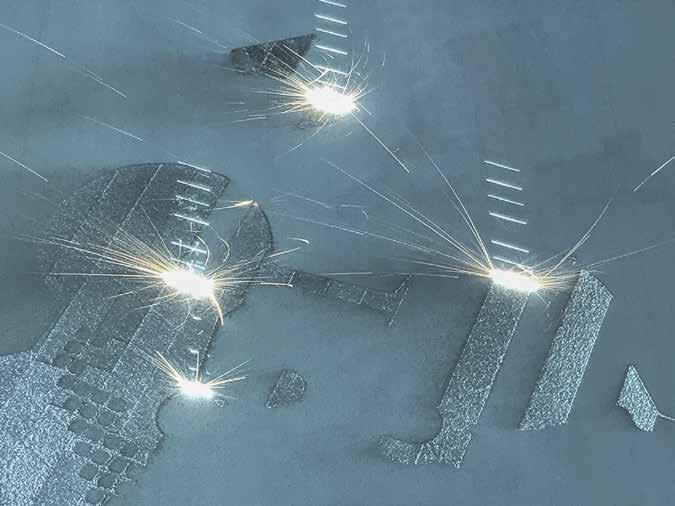

Dalla progettazione bionica per stile e prestazioni al “Design for WAAM” per componenti di grandi dimensioni. Il progetto di innovazione AMMT, finanziato dal Mise e dal Competence Center Bi-Rex, mira a potenziare la competenza nella stampa 3D e progettazione per AM, concentrandosi su tecnologie come WAAM e SLM

di Anna D’Angelo

Ingegnere,

R&D Engineer, Poggipolini SpA

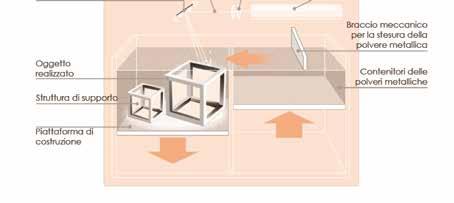

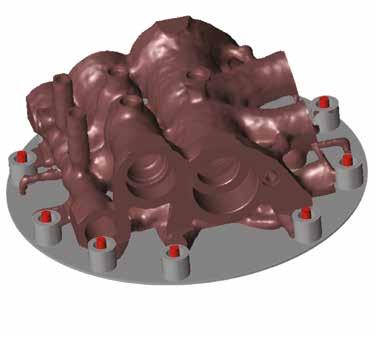

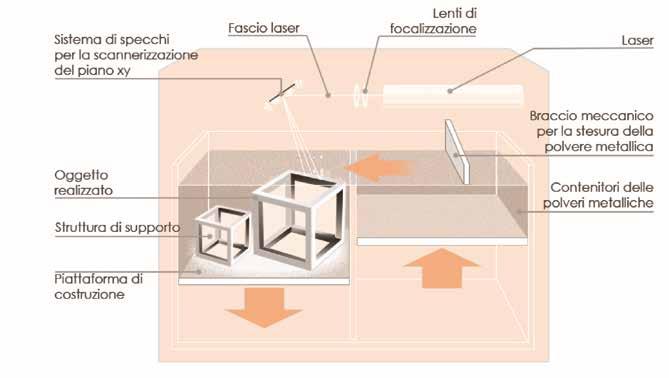

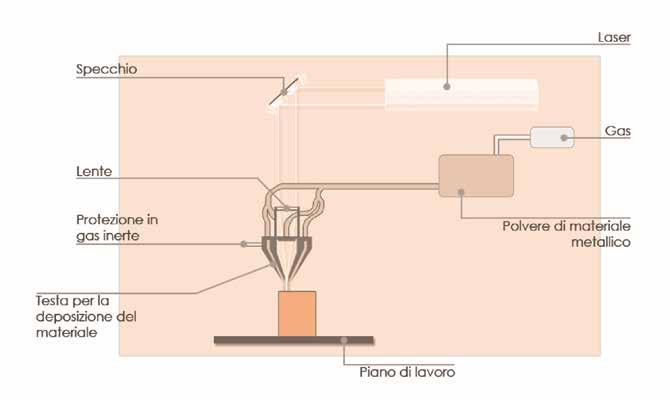

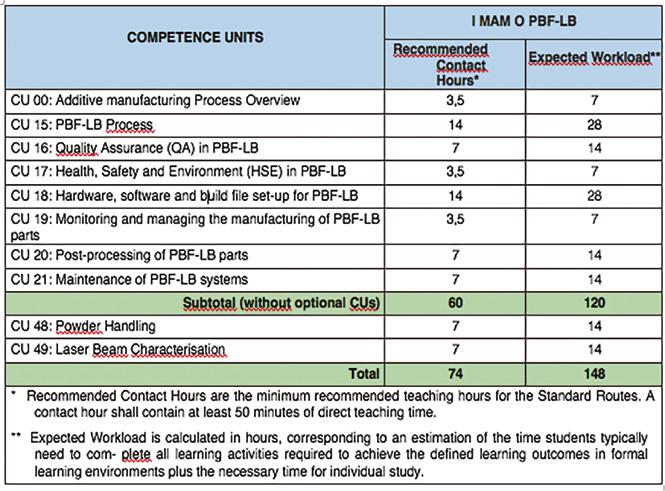

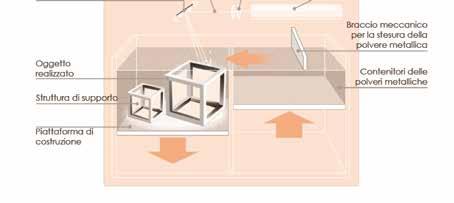

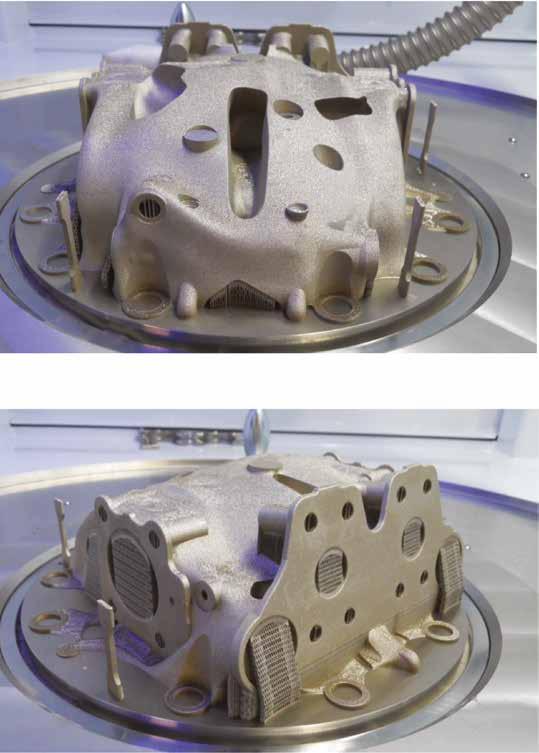

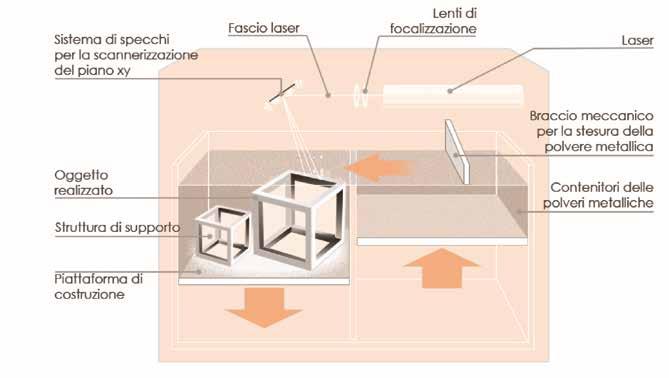

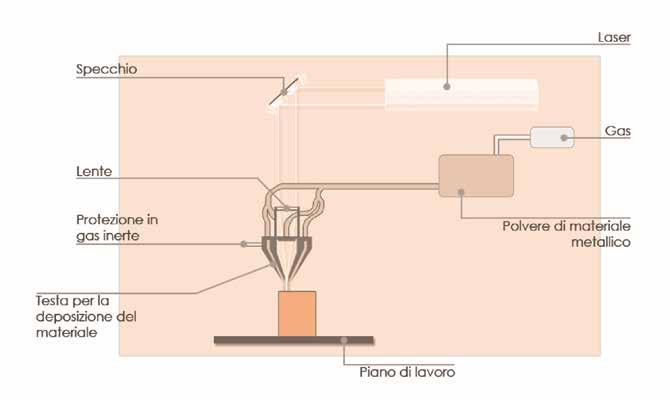

Additive Multimaterial Morphological Transformation (AMMT) è un progetto di innovazione e sviluppo, co-finanziato dal Mise e dal Competence Center Bi-Rex, finalizzato ad accrescere la competenza nell’ambito della stampa 3D e della progettazione per AM attraverso l’esperienza diretta su casi pratici.

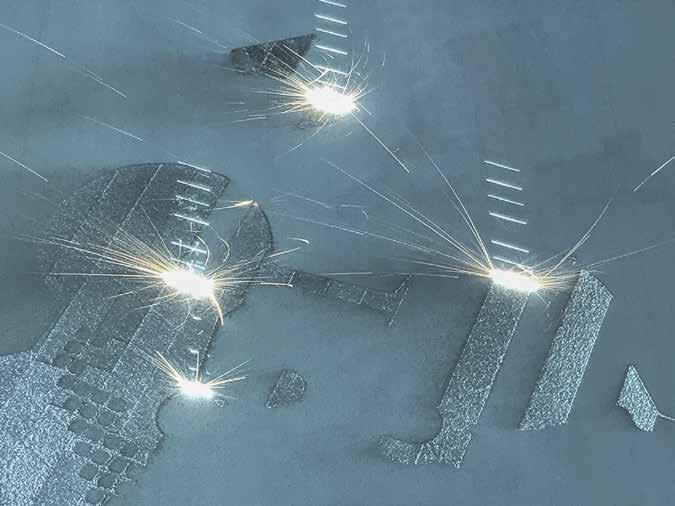

Tramite AMMT, un gruppo eterogeneo di aziende ha unito forze e risorse con partner tecnologici e accademici, per l’obiettivo comune di esplorare il mondo dell’Additive ed in particolare le tecnologie del “Wire Arc Additive Manufacturing” (WAAM) e del “Selective Laser Melting” (SLM).

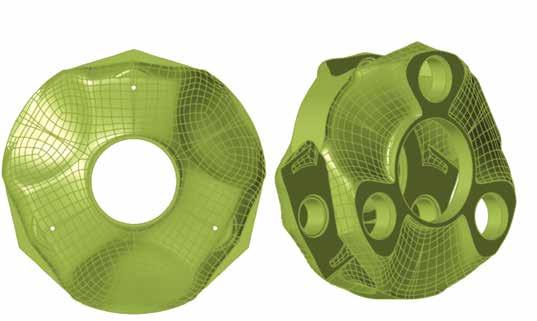

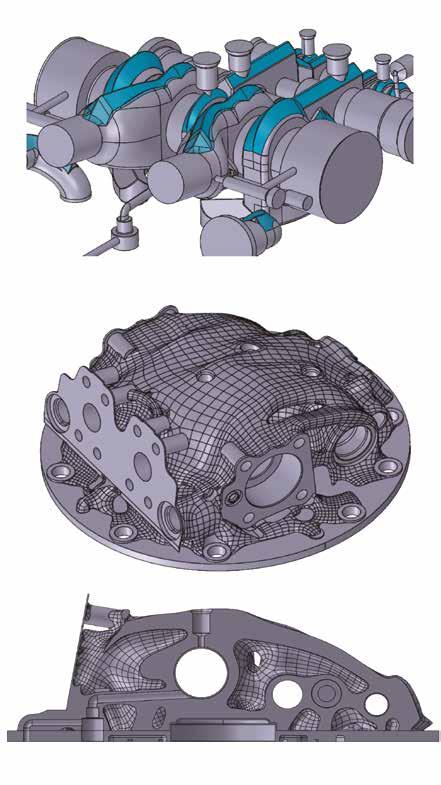

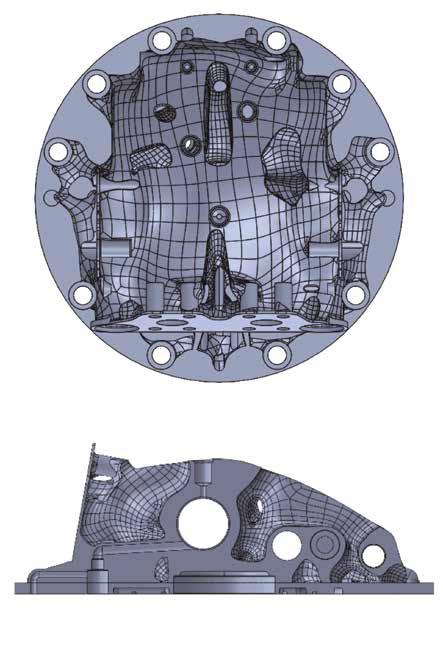

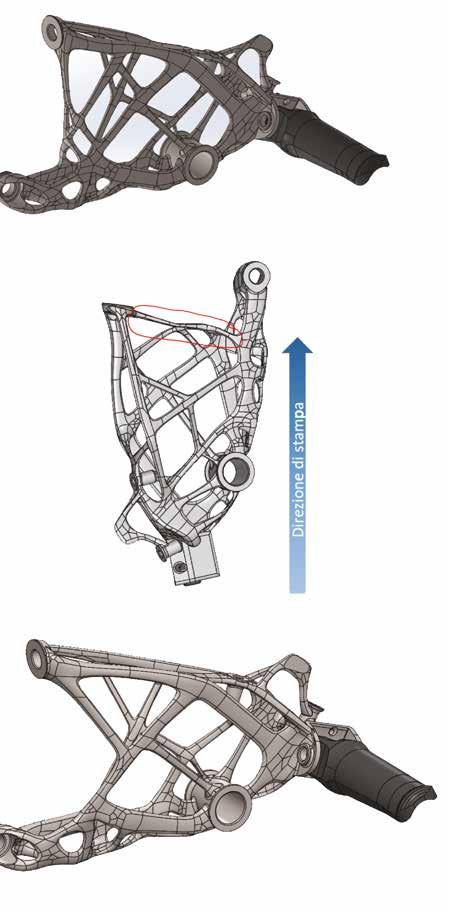

Attraverso tre casi studio sono state affrontate due tematiche: la ricerca di un giusto compromesso tra stile, alleggerimento e performance (moto) e la fattibilità/sostenibilità economica delle tecnologie a filo per componenti di grandi dimensioni (riduttori). Nonostante fossero diversi gli obiettivi specifici e le variabili in gioco, per ciascun caso studio, l’iter seguito è sempre stato il medesimo: a partire dall’analisi iniziale, attraverso l’ausilio di software per l’analisi agli elementi finiti (FEM) e per l’ottimizzazione topologica, sono stati ottenuti design differenti e più leggeri con forme estremamente complesse. Tuttavia, il software non tiene conto di alcuni fattori chiave come i limiti delle tecnologie e l’economicità del processo. Questi aspetti e molti altri, sono stati considerati nel successivo processo di “ottimizzazione manuale”

• Poggipolini: azienda specializzata in progettazione e lavorazioni meccaniche ad altissima precisione per i settori aerospace, automotive e motorsport, è stata capofila del progetto occupandosi della gestione finanziaria e amministrativa e fornendo coordinamento tecnico, know-how sulle tecnologie additive, sul design meccanico e sulle tecnologie produttive ma è stata anche end-user tramite un caso studio portato insieme al partner Ducati e riguardante un componente motociclistico (piastre porta pedane).

• Bonfiglioli: società leader nella produzione di motoriduttori, sistemi di azionamento, inverter e motori elettrici, è stata end-user del progetto tramite due casi studio (testata motore idraulico e porta planetario di un riduttore epicicloidale).

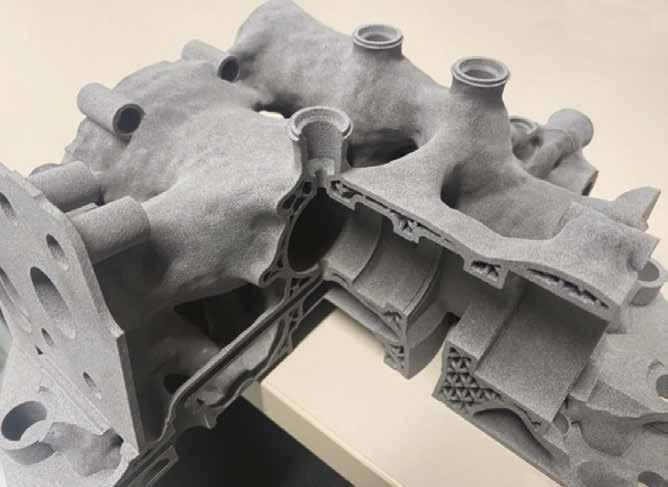

• Juno Design: come Technology-Service provider ha contribuito con la sua esperienza nella stampa 3D e nel design, fornendo sistemi CAD (PTC Creo) per la riparazione e modifica dei file di stampa, consulenza per le tecnologie additive e realizzando dei prototipi di forma con tecnologie HP Multi Jet Fusion.

• Altair Engineering: come Technology-Service provider ha fornito tutta la parte di software per sviluppare i design bionici e gli strumenti di Generative Design per la ricostruzione tramite PolyNURBS delle geometrie ottimizzate.

• Guidetti Technology: come Technology-Service provider ha fornito informazioni e piccoli test di produzione sulla tecnologia WAAM per i casi studio Bonfiglioli.

• Università di Bologna: ha operato attraverso il Centro Interdipartimentale di Ricerca Industriale – Meccanica Avanzata e Materiali (CIRI MAM) fornendo know-how sull’uso delle tecnologie additive e sul design meccanico, mettendo una persona dedicata a tempo pieno sul progetto con assegno di ricerca.

basata sugli input ricevuti dai diversi fornitori di stampa e dalla condivisione di esperienze e know-how dei diversi partner coinvolti nel progetto. Di conseguenza, i risultati dell’ottimizzatore topologica sono stati “interpretati” e “rielaborati” anche in ottica produttiva al fine di ottenere delle geometrie ancora più performanti, rispetto a quelle fornite “automaticamente” dal software, ma allo stesso tempo realizzabili e con costi inferiori. Il lavoro ha permesso di conoscere più a fondo e in modo diretto gli ostacoli tecnologici mettendo poi in pratica azioni atte a mitigarli o superarli e di capire quali possono essere gli sviluppi futuri.

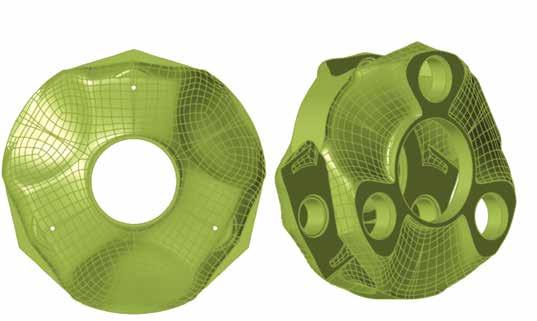

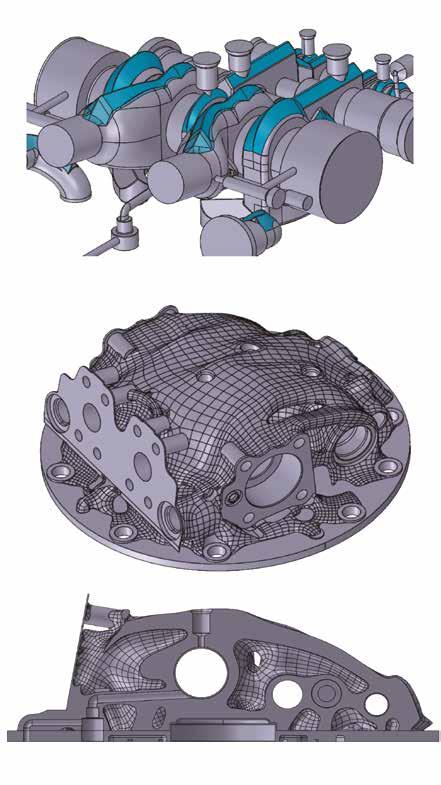

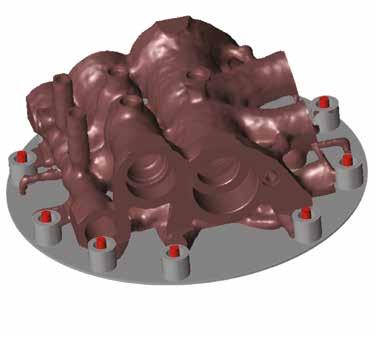

Design for AM

Le attività svolte nel progetto AMMT riguardano principalmente la riprogettazione di tre diversi componenti meccanici in ottica di stampa 3D: un portaplanetario di un riduttore epicicloidale (case study Bonfiglioli), una testata di un motore idraulico (case study Bonfiglioli) e le piastre porta pedane destra e sinistra di un motoveicolo (case study Poggipolini con partner Ducati).

Come punto di partenza, in aggiunta alle conoscenze dei diversi partner, è stato effettuato uno studio bibliografico per valutare lo stato dell’arte delle tecnologie di stampa.

Lo studio preliminare risulta in linea con uno degli obiettivi inziali del progetto, ovvero la definizione di linee guida per la progettazione per AM, perché ha consentito ai diversi partner di arricchire le proprie conoscenze e acquisirne anche delle nuove relative al DfAM per andare incontro alle esigenze di stampa.

Le tecnologie prese in esame sono sta-

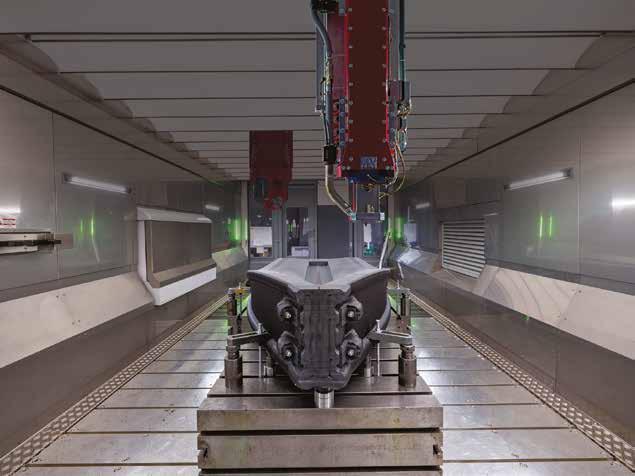

te due: le tecnologie powder-based tra cui i processi SLM (Selective Laser Melting) di interesse per la loro flessibilità e il loro consolidato sviluppo che, oramai, consente di stampare, anche con elevata precisione, forme estremamente complesse non producibili con tecnologie tradizionali, e quelle a base filo ed, in particolare, i processi WAAM (Wire Arc Additive Manufacturing) di interesse per la loro economicità per l’applicazione a componenti di grandi dimensioni, diversamente dai processi a base polvere. Infatti, per alcuni settori produttivi, un ostacolo ancora significativo nell’adozione dell’Additive Manufacturing è il suo impatto economico, che parte dalle stesse materie prime utilizzate, come le polveri, il cui costo rimane ancora notevole. L’interesse verso le tecnologie a filo nasce dall’ opportunità di poter utilizzare una materia prima più economica, il

filo, e al tempo stesso sfruttare uno dei vantaggi dell’Additive, ovvero: poter realizzare delle parti in tempi celeri rispetto a processi tradizionali che prevedono più fasi di lavorazione e/o richiedono, ad esempio, la produzione anche di stampi (come per i due componenti Bonfiglioli realizzati originariamente di casting). Le tecnologie WAAM permettono un’elevata velocità di deposizione e risultano economicamente più convenienti rispetto a quelle SLM. Tuttavia, a differenza delle parti prodotte tramite SLM, la precisione delle parti prodotte tramite WAAM è inferiore, specialmente su dettagli e geometrie complesse. Le geometrie prodotte tramite WAAM possono anche richiedere lavorazioni aggiuntive per raggiungere il risultato desiderato. Per i due componenti dei casi studio Bonfiglioli, l’iter che porterebbe alla realizzazione di un componente finito,

Aprile 2024 www.ammonitore.com 12 ADDITIVE MANUFACTURING

LE AZIENDE COINVOLTE NEL PROGETTO E RUOLI

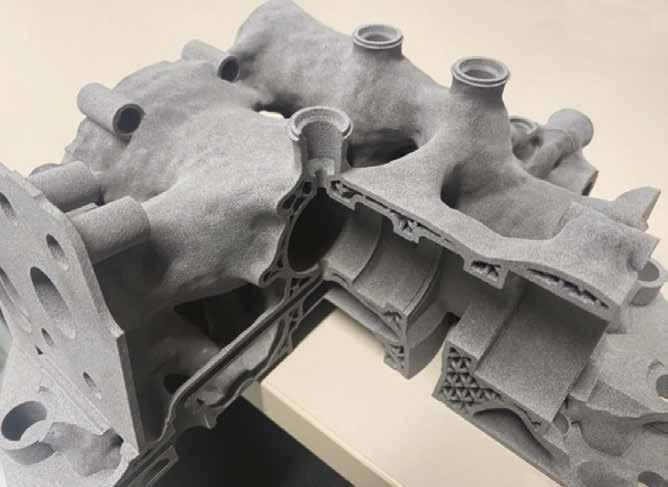

Testata motore idraulico: Prototipo di forma stampato con HP Multi Jet Fusion (risultato ottimizzazione prima della modifica dei canali).

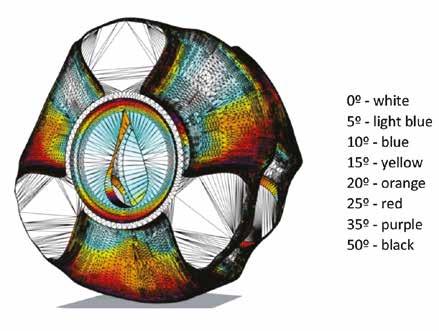

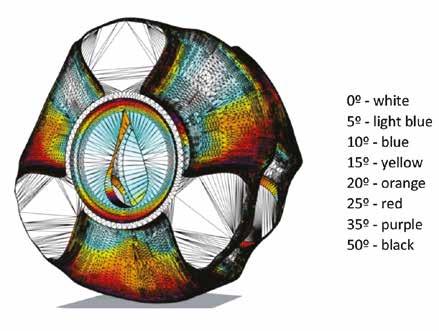

Geometria portaplanetario di taglia “maggiore”: mappa angoli rispetto alla direzione di stampa dopo le prime modifiche

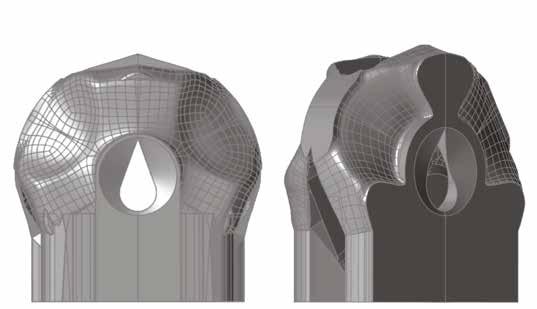

nel caso di un “nuovo prodotto”, è abbastanza lungo paragonato ai tempi richiesti dalla stampa 3D. L’obiettivo perseguito per i due casi studio Bonfiglioli prevedeva l’ottimizzazione dei due componenti per poter sfruttare i vantaggi dell’AM in termini di costi (filo) e tempi di produzione. Nel caso studio Poggipolini-Ducati delle piastre porta pedane, invece, si è scelto sin dall’inizio di utilizzare la tecnologia di stampa a base polvere. Questa scelta è motivata dal fatto che lo stile è stato uno dei principali aspetti considerati nel processo di progettazione. Si è ricercato un equilibrio tra lo stile desiderato, orientato verso le organic shapes e le performance richieste, che dovevano essere almeno pari, se non superiori, a quelle del componente originario, garantendo allo stesso tempo una certa riduzione di peso. I processi powder-based risultano i più adatti alla stampa di componenti complessi come quello in esame. Inoltre, trattandosi di componenti di dimensioni ridotte che richiedono una stampa ad alta precisione per ridurre al minimo le lavorazioni successive, la scelta della tecnologia SLM o di altri processi powder-based risulta essere la più appropriata. Per la stampa dei tre casi studio, con le due tecnologie di interesse, sono stati intercettati diversi fornitori e, grazie all’interazione diretta con gli owner di processo per la tecnologia WAAM, è stato anche possibile integrare, nelle ultime fasi di design dei componenti ottimizzati, modifiche volte ad agevolare il processo stesso di stampa e minimizzarne i costi. Il redesign dei componenti è stato effettuato tramite i software di Altair Engineering (Inspire e SimLab) per l’analisi strutturale e l’otti-

mizzazione topologica. L’ottimizzazione topologica è un metodo matematico che consente di ottimizzare il layout di un materiale all’interno di un design space per un determinato set di carichi, condizioni al contorno e vincoli, con l’obiettivo di massimizzare la performance del sistema. L’obiettivo dell’ottimizzazione può essere, ad esempio, quello di massimizzare la rigidezza del componente, cercando di raggiungere un determinato mass target, o di minimizzare la massa di un modello con un certo fattore di sicurezza. In definitiva, l’ottimizzazione topologica è uno strumento che consente di progettare strutture e componenti più leggeri ed efficienti, massimizzando le proprietà desiderate.

Il solutore impiegato dai software di Altair, per la risoluzione del problema di ottimizzazione, è optistruct. Gli step di progettazione con optistruct sono:individuazione di un design space “massimizzato”;

1 creazione di un modello agli elementi finiti; 2 definizione di: variabili di design, responses, vincoli e obiettivo;

3 processo automatico iterativo di valutazione del design space per trovare la forma ottimizzata:

• valutazione dei risultati dell’analisi;

• definizione update per il nuovo design;

• ripetizione analisi sul nuovo design.

In pratica, gli algoritmi che stanno dietro l’ottimizzatore, esplorano in modo iterativo diverse configurazioni di geometria all’interno dello spazio di design definito, per trovare la disposizione ottimale di materiale. Una volta identificata la configurazione ottimale, questa viene valutata e ulteriormente confrontata con i re-

quisiti di progettazione e i vincoli per assicurarsi che tutte le specifiche siano soddisfatte.

Nell’ottimizzazione topologica è quindi necessario definire delle responses per dare al software le indicazioni necessarie a risolvere il problema di ottimizzazione. Alcune responses devono essere vincolate, ovvero vengono definiti dei requisiti che il software deve rispettare nella risoluzione del problema, mentre, una delle response deve essere libera e viene definita come funzione obiettivo da minimizzare o massimizzare (es. di funzione obiettivo: minimizzare una funzione sotto determinati vincoli). Nel caso di “ottimizzazione manuale”, ossia durante la progettazione tradizionale senza l’uso di software per l’ottimizzazione topologica, alcuni passaggi simili vengono eseguiti e il design di un componente prosegue attraverso un processo di “trial and error”. Il progettista si basa principalmente sulla propria esperienza e conoscenza per creare un design iniziale del componente che viene progressivamente affinato. Le successive modifiche possono essere influenzate da vari fattori, tra cui requisiti funzionali-prestazionali, fattibilità di produzione e costi. Prima di procedere alla produzione del nuovo prodotto, il progettista può condurre analisi preliminari simili a quelle utilizzate nel processo di ottimizzazione topologica tramite software, agendo di conseguenza sul design in base agli stress ammissibili e/o alle deformazioni che possono fare da guida per le successive modifiche. La differenza, in questo caso, risiede nel fatto che non sarà il software a definire automaticamente gli update per il nuovo

design in modo iterativo, ma è il progettista a valutare i risultati dell’analisi e agire di conseguenza sul design. In sintesi, gli step seguiti nella progettazione tradizionale con ottimizzazione manuale possono essere così riassunti:

1 creazione di un design;

2 analisi del design;

3 valutazione dei risultati delle analisi;

4 considerazioni di fattibilità (limiti, costi, requisiti, tempo);

5 definizione di un nuovo design;

6 ripetizione manuale degli step precedenti.

Il software di ottimizzazione facilita il processo di definizione di un “design ottimale”, tuttavia, questo non garantisce sempre il miglior risultato possibile, poiché non tiene necessariamente conto dei limiti del processo produttivo. Nei software di ottimizzazione topologica, è possibile specificare una direzione di stampa, tuttavia, questo introduce un vincolo significativo al problema di ottimizzazione. Durante il progetto, si è constatato che è stato possibile ot-

Grande Sicurezza certificata

La tecnologia di serraggio autostringente per le teste di bloccaggio e freni anticaduta SITEMA da oggi ha un nome: Per l´uomo e Macchina

Aprile 2024 www.ammonitore.com 13

SITEMA GmbH & Co. KG 76187 Karlsruhe, Germany Tel. + 49 721 98661-0 info@sitema.de www.sitema.com Utilizzare il ns. sito online!

SITEMA

leader mondiale per freni e bloccaggi lineari anticaduta

Geometria portaplanetario di taglia “maggiore”: grezzo di stampa ottimizzato per tecnologia WAAM (34 kg).

Portaplanetario di taglia “piccola”: componente stampato su SISMA MYSINT 300 presso BI-REX.

Geometria portaplanetario di taglia “maggiore”: componente finito ottimizzato per tecnologia WAAM (15 kg).

Geometria testata motore idraulico: risultato ottimizzazione costituito dai canali interni della testata con un certo offset (prima della modifica dei canali).

tenere risultati migliori lasciando una maggiore libertà di azione al software e andando a vincolare gradualmente il problema, quando necessario. In altre parole, senza imporre vincoli tecnologici specifici durante il processo di ottimizzazione, il software ha identificato la forma ottimizzata. Successivamente, sono stati aggiunti ulteriori vincoli per orientare il software verso una direzione specifica desiderata (es. ottenere uno stile orientato alle organic shapes nel caso delle piastre porta pedane). In seguito, sono stati apportati manualmente i necessari adattamenti per agevolare la produzione, basandosi su esperienza, know-how e scambi con i fornitori.

Per ciascun componente, quindi, è stato ricavato un “design massimizzato” per poter dare al software la massima libertà di azione all’interno dello spazio di design disponibile, compatibilmente con gli ingombri dei componenti circostanti. Perciò, tutti i componenti sono stati valutati all’interno dei rispettivi assiemi in cui vengono normalmente montati. Successivamente, per ciascuno di essi, è stato creato un modello agli elementi finiti con definizione di carichi e vincoli agenti. Per ogni ottimizzazione topologica, è stata effettuata un’analisi FEM per convalidare la geometria ottenuta. È importante sottolineare che, per ogni analisi effettuata sulla geometria ottimizzata, la validità del risultato ottenuto è stata determinata in confronto ai risultati FEM ottenuti sulle geometrie originali pre-ottimizzazione. Di conseguenza, i risultati sono sempre stati valutati in relazione alle prestazioni del componente originario al fine di garantire miglioramenti nei nuovi design. Prima

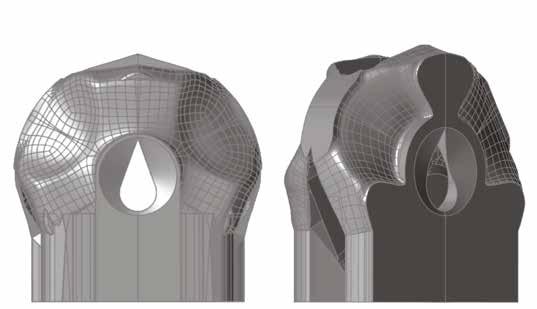

zione “manuale” tramite PolyNURBS. I software di Altair hanno permesso di affrontare tutto il processo di redesign all’interno di un’unica piattaforma: partendo dalla definizione del problema di ottimizzazione (con obiettivi e vincoli) fino alla ricostruzione della geometria ottimizzata. La progettazione di ciascun componente è stata un processo iterativo durante il quale si sono modificati i vari parametri di input in base agli obiettivi prefissati (come target di peso, gli stress o le deformazioni ammissibili) fino ad ottenere la geometria ottimizzata definitiva. Dopo l’ottimizzazione topologica, è possibile esportare un modello in formato .stl che può poi essere ricostruito all’interno di Inspire tramite la funzione PolyNURBS, ottenendo un modello solido esportabile nei formati standard come .xt o .stp La funzione PolyNURBS consente la ricostruzione di qualsiasi geometria a partire da un file sotto forma di mesh. Le PolyNURBS sono un tipo di superficie parametrica molto utilizzata nella modellazione di geometrie derivanti da ottimizzazione topologica perché consentono una grande flessibilità nella gestione di forme complesse. Le geometrie ottimizzate spesso presentano forme organiche che sarebbe difficile ridisegnare con un normale software CAD. Tuttavia, tramite PolyNURBS, è possibile seguire l’andamento della mesh per creare celle di PolyNURBS, rendendo più agevole la modifica della geometria. Come già anticipato, nonostante il software consenta di automatizzare il processo di design, è conveniente “interpretare” il risultato dell’ottimizzazione tenendo conto dei vincoli tecnologici e andando incontro alle esigenze di stampa. Nel caso studio delle piastre porta pedane, ad esempio, la struttura ricercata a livello di design doveva riflettere l’estetica delle organic shapes. È stato ottenuto, dopo aver opportunamente “forzato” l’ottimizzatore agendo su vincoli e parametri di

dell’ottimizzazione topologica, è stato utile separare le zone di design da quelle di non design space. Le zone di non design space sono quelle regioni funzionali, all’interno del componente, che devono essere mantenute nella struttura (es. fori di accoppiamento, canali interni e zone di contatto o interfaccia) e che quindi vengono escluse dal dominio di progettazione affinché non subiscano variazioni durante il processo di ottimizzazione. Tuttavia, la separazione delle zone di design e non design space non sempre rappresenta la soluzione ottimale. È fondamentale valutare caso per caso quale approccio adottare per non limitare eccessivamente il problema già durante la fase iniziale di impostazione. Nel caso studio Bonfiglioli riguardante la testata motore, ad esempio, definire tutti i canali interni come zone di non design avrebbe introdotto, fin dall’inizio, un vincolo troppo rigido nel problema di ottimizzazione, limitando la capacità del software di determinare lo spessore in base alle esigenze strutturali specifiche di ciascuna zona. Per evitare di vincolare eccessivamente il problema, sarebbe stato necessario definire uno spessore molto sottile per le zone di non design space (ad esempio 0,5 mm) ma ciò avrebbe portato a significative difficoltà computazionali, richiedendo una mesh molto fitta su un componente massiccio (diametro 298 mm), senza apportare benefici aggiuntivi. In questo contesto, è stato più opportuno non definire i canali come zone di non design, ma lasciare al software la libertà di agire in base ai carichi applicati e correggere eventuali zone con spessori insufficienti o man-

input, il design accattivante ricercato, costituito da una serie di beams unite tra loro in modo fluido, con diverse inclinazioni. Non tutte le inclinazioni derivanti dall’ottimizzazione, però, risultano nella giusta direzione. Con l’azione di modifica “manuale”, in questo caso, si è andati ad agire per sistemare i vari collegamenti di beams, inclinandoli nella direzione appropriata rispetto a quella di stampa, al fine di evitare la presenza di supporti, oppure andando a variare determinate connessioni in base ai risultati dell’analisi FEM. Per ciascuna geometria, sia il processo di ottimizzazione topologica che la successiva ricostruzione hanno richiesto diverse iterazioni: una volta individuata la configurazione ottimale di parametri di input per l’ottimizzazione che ha portato alla geometria ottimizzata finale, questa è stata ricostruita tramite PolyNURBS e quindi sottoposta a verifica tramite analisi FEM. Sulla base dei risultati ottenuti dalle analisi, sono state apportate le modifiche necessarie, sempre utilizzandole PolyNURBS, al fine di gestire gli stress localizzati o alleggerire ulteriormente ove possibile.

Case study 1Portaplanetario Bonfiglioli Per il caso studio del portaplanetario, l’ottimizzazione è stata effettuata tenendo conto di due differenti condizioni di carico, non agenti contemporaneamente. Il software, infatti, è in grado di fornire la forma ottimale mediata sui load case ai quali deve resistere. Tramite ottimizzazione topologica è stata ottenuta una riduzione di peso quasi del 40 % (peso geometria ottimizzata in acciaio circa 2,5 kg) rispetto alla geometria originaria in ghisa (peso circa 4 kg). L’obiettivo iniziale era di riprogettare il componente con l’intenzione di stamparlo in acciaio tramite WAAM, tecnologia basata sul principio della saldatura che consente di avere tassi di deposizione elevati ma una minore precisione rispetto ad

Aprile 2024 www.ammonitore.com 14

canti nella successiva fase di ricostru-

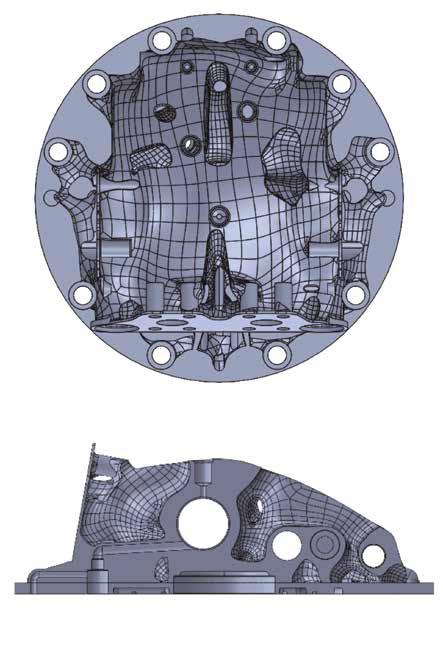

Testata motore idraulico: riprogettazione dei canali interni per evitare la presenza di supporti in zone che non richiedessero comunque successive lavorazioni CNC.

Geometria testata motore idraulico: ricostruzione fedele al risultato dell’ottimizzazione post modifica dei canali.

Geometria testata motore idraulico: ricostruzione fedele al risultato dell’ottimizzazione post modifica dei canali. Vista in sezione per evidenziare le cavità interne completamente chiuse.

Geometria testata motore idraulico: ricostruzione finale del risultato dell’ottimizzazione post modifica dei canali. Apertura verso l’esterno ed estensione delle cavità interne completamente chiuse.

Geometria testata motore idraulico: ricostruzione finale del risultato dell’ottimizzazione post modifica dei canali. Vista in sezione per evidenziare l’apertura verso l’esterno e l’estensione delle cavità interne completamente chiuse.

altre tecnologie AM (es. rugosità superficiali elevate). Tuttavia, con i processi WAAM, gestire forme complesse risulta difficile, se non impossibile. Nei processi WAAM, Il concetto di supporto è diverso rispetto ad altre tecnologie additive. I supporti, infatti, sono realizzati con materiale pieno depositato durante la stampa e risultano parte integrante del pezzo stesso, successivamente quindi devono essere rimossi mediante lavorazioni post stampa CNC. Durante i primi tentativi di stampa della geometria ottimizzata si sono riscontrate diverse difficoltà. Il portaplanetario in esame era di dimensioni ridotte rispetto ad altri della stessa famiglia e per questo motivo, anche sulla base dei suggerimenti dei fornitori di stampa, è stato scelto un secondo portaplanetario, di dimensioni maggiori, anch’esso da ottimizzare sotto analoghe condizioni di carico (rotazione in senso orario e antiorario). Questo cambio è stato fatto dopo aver constatato che la convenienza nell’uso del WAAM si riscontra principalmente per pezzi di dimensioni più grandi. Per il secondo portaplanetario ottimizzato, è stata ottenuta una geometria molto simile alla precedente ottimizzazione, mantenendo coerenza con il fatto di avere analoga geometria (ad eccezione delle diverse dimensioni) soggetta a simili condizioni di carico. In questo caso, il peso del componente originario in ghisa è stato ridotto da 25 kg a circa 15 kg per quello ottimizzato in acciaio. Dopo diverse iterazioni di design, seguendo le indicazioni del fornitore di stampa, sono state generate due geometrie: un grezzo di stampa (34 kg) e un componente finito (15 kg).

A partire dal risultato dell’ottimizzazione, infatti, è stato innanzitutto individuato l’orientamento di stampa ottimale, e successivamente sono state effettuate modifiche e adattamenti mirati a rendere il componente ottimizzato compatibile con la stampa tramite WAAM. In particolare, sono state modificate tutte le parti sporgenti rispetto alla direzione di stampa,

bile per ricostruire una geometria risultante dall’ottimizzazione che sia possibile realizzare senza problemi. Nel caso specifico, considerando la limitata flessibilità del WAAM nella gestione di forme complesse e le difficoltà di processo riscontrate, sarebbe stato più conveniente utilizzare un CAD tradizionale, dando massima priorità ai vincoli tecnologici. Tuttavia, la strada seguita ha consentito un’approfondita esplorazione dello stato attuale della tecnologia. Il lavoro svolto ha di fatto permesso di identificare i vincoli tecnologici, tramite un caso d’uso reale, e di cercare soluzioni per superarli, anche con successo in alcuni casi. Nonostante gli sforzi, si è poi scelto un percorso alternativo poiché il risultato ottenuto non si è più rivelato conveniente dal punto di vista economico. Il componente ottimizzato è stato infine stampato tramite SLM in BIREX con stampante SISMA MYSINT 300, nella versione iniziale di taglia piccola, e in fase di ricostruzione, il risultato ottenuto è stato ulteriormente alleggerito per poter sfruttare al massimo la flessibilità delle tecnologie SLM.

Testata motore idraulico TH180 di Bonfiglioli S.p.A.

La testata motore si è dimostrata fin da subito un caso studio molto complesso per l’applicazione della tecnologia additiva. Infatti, si tratta di un componente costituito da un corpo massiccio in ghisa che ospita una serie di canali interni che fungono da vie di passaggio per l’olio. Il componente originario viene realizzato con tecnologia fusoria e successiva lavorazione di alcuni dei canali interni. Questi ultimi hanno diametri variabili che vanno da un minimo di 3 mm fino a circa 50 mm e sono configurati con diverse angolazioni tra loro. Perciò, si esclude la possibilità di immaginare una direzione di stampa preferenziale per evitare completamente la presenza di supporti interni ai canali. I canali interni non solo sono funzionali al passaggio del fluido ma alcuni di essi sono sedi di altri componenti come valvole e dispositivi vari. Queste zone richiedono tolleranze strette e finitura superficiale accurata, perciò dovendo ospitare altre parti montate al loro interno, sarebbe stata indispensabile una successiva lavorazione meccanica. La parte inferiore della testata originaria è invece costituita da una robusta flangia di diametro 298 mm e spessore

circa 20 mm.

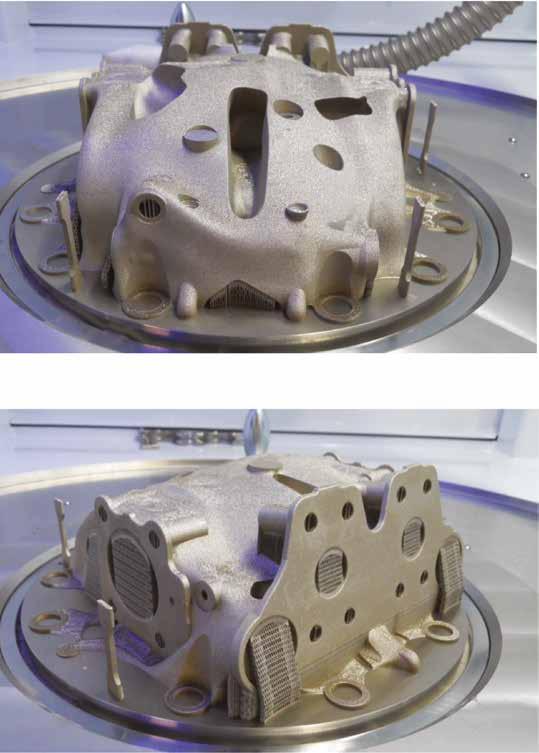

La complessità della geometria appena descritta ha reso chiaro fin dall’inizio che i processi WAAM non erano una scelta praticabile per la stampa. Nonostante il componente fosse abbastanza massiccio, la presenza dei canali interni con inclinazioni variabili avrebbe ostacolato una riprogettazione efficace per sfruttare appieno i vantaggi dell’additive manufacturing. Anche per i processi più consolidati come quelli SLM, sarebbe stato necessario un lavoro di ottimizzazione significativo per massimizzare le potenzialità della tecnologia. Per questo motivo, si è deciso di seguire questa direzione e ottimizzare il componente per la successiva stampa tramite SLM su SISMA MYSINT 300, presso BI-REX.

Per la stampa del componente tramite SLM su stampante SISMA MYSINT 300 (diametro piattaforma di stampa 300 mm) è stata elaborata una strategia per riuscire a realizzare un componente di tale dimensione. Innanzitutto, lo spessore della flangia inferiore è stato ridotto da 22 mm a 8 mm, essendo il componente originario in ghisa molto rigido. Nonostante la riduzione di spessore, la stampa di una parte così estesa non sarebbe stata conveniente in termini di costi e tempi, e avrebbe comportato inevitabili problemi di distorsione. Inoltre, il diametro della flangia si avvicina al limite della dimensione della piattaforma di stampa (298 mm rispetto a 300 mm). Per questo motivo, si è scelto di non stampare la parte inferiore della flangia ma di realizzarla direttamente dalla piattaforma. In sostanza, una porzione della piattaforma di costruzione è diventata parte integrante del pezzo, e successivamente i canali corrispondenti presenti nella parte inferiore e opportunamente riprogettati, sono stati ricavati tramite CNC.

Come punto di partenza, è stato cruciale identificare nel componente originario le zone richiedenti lavorazioni meccaniche successive, nonché quelle funzionali dove le finiture e tolleranze ottenibili dai processi AM potessero essere accettabili, oltre alle features derivanti da esigenze di fabbricazione. In pratica, è stato necessario comprendere il funzionamento del componente per procedere con la riprogettazione in modo efficace.

Per le analisi strutturali, oltre a considerare i vari carichi agenti, è stata presa in conside-

considerando l’angolo massimo stampabile tramite WAAM circa 20-25° rispetto alla verticale di stampa. Differentemente dalle tecnologie WAAM, tramite altri processi additive, si riescono a stampare parti con inclinazioni anche maggiori rispetto ai 20-25° indicati per il WAAM (tramite SLM, ad esempio, si riescono a stampare facilmente parti inclinate a 45°). Per la stampa WAAM, è stato necessario lavorare sulla geometria ottimizzata andando a chiudere completamente i fori presenti o modificandone la forma con inserimento di una forma a “goccia”, agendo sulle zone a spessore variabile (derivanti dall’ottimizzazione) per rendere più “lineare” la transizione di spessore e inserendo i “supporti” di materiale pieno ove inevitabile.

L’obiettivo però rimaneva sempre quello di avere un componente finito con tutte le features necessarie al funzionamento. Il lavoro di modifica ha reso il componente stampabile tramite WAAM ma al prezzo di doverlo poi rilavorare in modo consistente tramite CNC. Questo aspetto è stato molto importante nella valutazione di quale strada intraprendere perché il rischio era di allontanarsi dallo scopo iniziale, ovvero la riprogettazione per poter ridurre sia costi che tempi.

Inoltre, nonostante la modellazione tramite PolyNURBS sia stata considerata finora il metodo ottimale per la ricostruzione di geometrie ottimizzate, nel caso del portaplanetario da stampare tramite WAAM, le limitazioni imposte dalla tecnologia suggeriscono che sarebbe stato preferibile optare per una modellazione tradizionale su CAD. Ciò è dovuto al fatto che le numerose modifiche richieste dai fornitori hanno reso necessaria la ripetizione di diversi step di design. Con un CAD tradizionale, invece, è più agevole effettuare queste modifiche in quanto è presente uno “storico” delle operazioni, semplificando il processo di iterazione e adattamento del design. La funzione PolyNURBS rimane il metodo di modellazione preferi-

Aprile 2024 www.ammonitore.com 15

Testata motore idraulico: stampa corpo testata su SISMA MYSINT 300 presso BI-REX, con piattaforma parte integrante del componente.

Testata motore idraulico: stampa corpo testata su SISMA MYSINT 300 presso BI-REX, con piattaforma parte integrante del componente.