di Chiara Tagliaferri

di Chiara Tagliaferri

DDa adulti ci siamo trovati almeno una volta nella situazione di dover aiutare qualcuno a fare i compiti e magari con la fortuna delle fortune di incappare nella meravigliosa odissea dell’analisi grammaticale. Ed è proprio il soffermarmi sulle parole, la loro natura e classificazione che mi ha suggerito questa argomentazione.

Sempre più spesso si sente parlare della declinazione al femminile di tante funzioni, mestieri, cariche politiche, professioni. Anche nel campo della ricerca scientifica, ormai, è consuetudine sentirsi scrivere “care ricercatrici, cari ricercatori”. Vi confesso che personalmente non gradisco questo tipo di tatto linguistico. Non penso rappresenti un modo per rafforzare in direzione “femminile” qualcosa che non lò è stato in passato. Non un gesto di cura e inclusione, per me, ma piutosto l’ennesima sottolineatura di una differenza.

Ma so che le visioni attuali attorno al tema sono le più diverse.

Il bello di lavorare guardando al futuro è poter pensare che, in ogni caso, grazie alle tecnologie 4.0 e alla transizione 5.0 stiamo scrivendo una nuova pagina di realtà con regole del gioco nuove. La transizione 5.0 si avvia ad essere una traformazione culturale e sociale oltre che tecnologica che ci consentirà di inaugurare nuovi percorsi e nuovi modi di agire e descriversi.

Sappiamo che la svolta digitale e sostenibile deve sfruttare al massimo tutte le forze in campo in termini di risorse umane impiegate ad esempio in ricerca scientifica, sviluppo e utilizzo di tecnologie innovative.

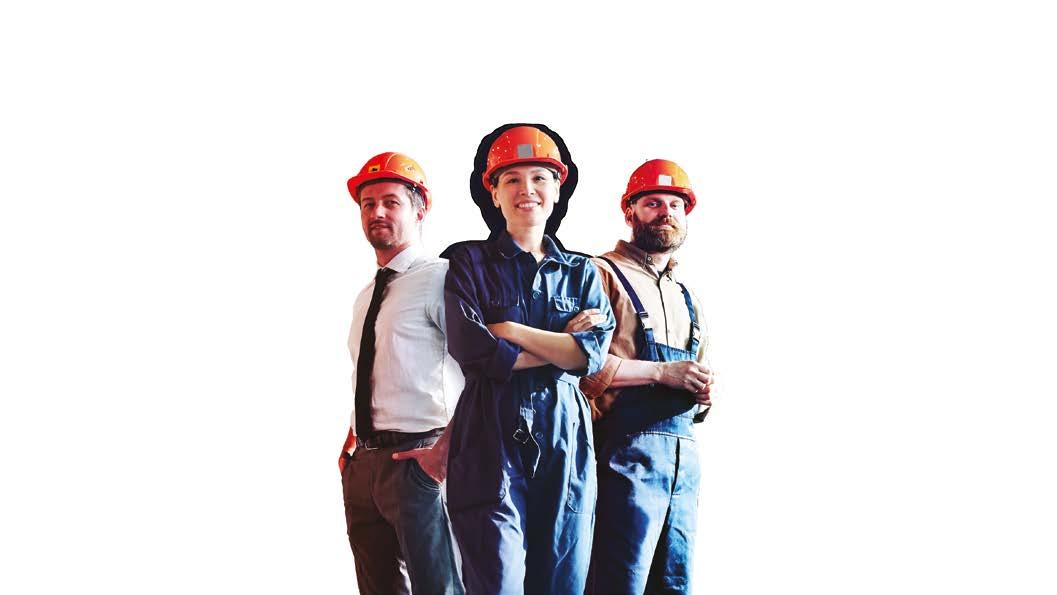

Nessuno può essere lasciato a casa perché, per utilizzare al meglio tutto ciò che c’è di artificiale, occorre mettere in campo tutto quanto c’è di umano. Nè donna, nè uomo ma persona. Il ruolo fondamentale di questa trasformazione sarà nelle mani delle persone, proprietari dirigenti e quadri di azienda che dovranno comprendere volumi in gioco e strategie, lavoratori e consumatori che dovranno formarsi ed adeguardsi al cambiamento accogliendolo e beneficiando delle valenze positive.

In un simile contesto di cambiamento può veramente essere dato spazio tanto alle donne come a gli uomini perchè portatori di molteplici e differenti attitudi e capacità che troveranno giuste collocazioni all’interno di questa nuova catena di valore.

Oggi, in Europa, le donne costituiscono una maggioranza tra i dottorandi e il loro numero cresce nei ranghi accademici più elevati. Nonostante i progressi c’è ancora tanto da fare. Occorre sempre di più investire nel creare interesse verso le STEM (Science, Technology, Engineering, and Mathematics) negli adolescenti (e quindi nelle ragazze) e negli insegnanti che li guidano. Occorre mostrare la varietà delle carriere tecnico scientifiche in modo inclusivo e paritario, superare gli stereotipi relativi ai settori tecnici e lasciarsi qualche volta in più, influenzare dalla creatività delle giovani menti. Ma naturalmente per questo passaggio cruciale ci vogliono ancora tante “Ricerche”: sostantivo femminile plurale!

chiara.tagliaferri@cnr.it

EDITORIALE

5 Ricerca, sostantivo femminile

CALEIDOSCOPIO

8 News e novità

PANORAMA

IN COPERTINA igus

Via delle Rovedine, 4 23899 Robbiate (LC) www.igus.it

14 Piano Transizione 5.0 bisogna fare maggiore chiarezza

16 L’industria meccanica italiana

18 Tecnologie per legno e mobili

20 Collaborazione e innovazione per la transizione gemella e l’industria 5.0

22 Un’IA affidabile reinventa le aziende

24 DMG MORI

l’innovazione è di casa

STORIA DI COPERTINA

26 Niente guasti per le auto elettriche

FOCUS ON

32 I nuovi trend dell’automazione

DOSSIER METROLOGIA, STRUMENTI DI MISURA E CONTROLLO

36 Dalla misurazione alla qualità: gli strumenti di controllo per le macchine utensili

38 Uno sguardo al futuro della misurazione industriale

40 Gefran è innovazione nel controllo di processo

42 Quando e come conviene eseguire la taratura degli strumenti di misura

44 Metrologia, misura e controllo, scienze e tecnologie indispensabili per la qualità

46 Precisione e affidabilità con le soluzioni test & measurament

48 Ispezioni con Equator: compatibilità con software di terze parti e con la piattaforma dati Renishaw Central

RICERCA E INNOVAZIONE

52 Evento Cluster meet Regions a Milano ed il loro ruolo a supporto dell’innovazione

INNOVARE CON LA FORMAZIONE

55 “Education” il programma a supporto degli istituti di formazione

IN FABBRICA

56 Nordmeccanica e JohnsonFluiten una partnership di successo per macchinari

SPECIALE AMB

58 The Land of Metalworking

64 Robi: l’automazione intelligente

65 Nuove teste intercambiabili ad angolo

66 Unique Steel cover Evo: il soffietto super leggero

67 Nuovi concept di cambi utensili e magazzini in mostra

68 Una proposta a regola d’arte

69 Lavorazioni meccaniche con risultati migliori grazie alle soluzioni di motion control

70 Prodotti

Visita la più importante fiera al mondo per il settore della lavorazione della lamiera!

di settore

di esperti Tour guidati per i visitatori

EuroBLECH 2024 copre l’intera catena tecnologica legata alla lavorazione della lamiera:

tubi, sezioni (ferrosi e non ferrosi) Assemblaggi, componenti, prodotti finiti Movimentazione Separazione, taglio Formatura Lavorazione flessibile della lamiera Lavorazione di tubi/sezioni Lavorazione di strutture ibride in lamiera / plastica Elementi di macchinari Giunzione, saldatura, fissaggio Additive manufacturing Trattamento superficiale della lamiera E molto altro ancora

L’assemblea dei soci UCIMU-SISTEMI PER PRODURRE, riunitasi mercoledì 10 luglio presso la sede dell’associazione, ha eletto Riccardo Rosa, presidente di Rosa Ermando Spa (Rescaldina MI), presidente dell’associazione dei costruttori italiani di macchine utensili, robot e automazione per il biennio 2024-2025.

Riccardo Rosa sarà coadiuvato dai tre vicepresidenti: Filippo Gasparini (GASPARINI, Mirano VE), Giulio Maria Giana (GIUSEPPE GIANA, Magnago MI) e Giuseppe Sceusi (MARPOSS, Bentivoglio BO).

I tre vicepresidenti fanno parte del Comitato di presidenza che comprende anche l’Immediate Past President, Barbara Colombo (FICEP, Gazzada Schianno VA) che è stata nominata Tesoriere. Consiglieri della associazione sono: Mauro Biglia (BIGLIA, Incisa Scapaccino AT), Riccardo D’Ambrosio (REGG INSPECTION, Gorgonzola MI), Enrico Garino (PRIMA INDUSTRIE, Collegno TO), Patrizia Ghiringhelli (RETTIFICATRICI GHIRINGHELLI, Luino VA), Leonardo Leani (ABB, Sesto San Giovanni MI), Marco Macchi (VIMAS, Cardano Al Campo VA), Emanuele Magistri (BLM, Cantù CO), Luigi Maniglio (FIDIA, San Mauro Torinese TO), Francesco Rolleri (ROLLERI, Vigolzone PC), Marianna Rovai (LAZZATI, Rescaldina MI), Ennio Zaffaroni (ZANI, Turate CO). Del Consiglio direttivo fanno parte anche i Past President: Massimo Carboniero (OMERA, Chiuppano VI), Ezio Colombo (FICEP, Gazzada Schianno VA), Luigi Galdabini (CESARE GALDABINI, Cardano Al Campo VA), Cesare Manfredi, Bruno Rambaudi, Pier Luigi Streparava (STREPARAVA, Adro BS), Alberto Tacchella (DANOBAT, Bistagno AL).

Direttore generale è Alfredo Mariotti.

Per la progettazione di macchine e per effettuare calcoli di dimensionamento, SMC offre oggi una vasta gamma di software dedicati che rappresentano un valido e concreto strumento per soddisfare i progettisti più esigenti. Configurare e personalizzare i nostri prodotti, selezionare e dimensionare i componenti più appropriati, progettare e disegnare schemi di circuiti pneumatici ed elettrici, impostare e monitorare tutte le operazioni, calcolare il consumo di aria, la caduta di pressione, il momento di inerzia e molto altro ancora. Visitate il nostro sito e scoprite con noi come è semplice essere più produttivi e più efficienti.

Il nuovo catalogo CERATIZIT è disponibile sia in formato cartaceo che digitale, per permettervi di scegliere come e quando utilizzarlo. Entrambe le versioni vi danno accesso al nostro ampio portafoglio di utensili. Quest’anno i clienti CERATIZIT possono decidere di ricevere il nuovo catalogo sia in formato digitale che in edizione cartacea. “Mi è stato chiesto spesso perché abbiamo deciso di rilasciare due versioni. La risposta è che non l’abbiamo deciso noi: Lo hanno fatto i nostri clienti. Da un recente sondaggio tra i clienti è emerso che molte aziende considerano il nostro voluminoso catalogo come un punto di riferimento permanente sul posto di lavoro. La versione stampata funziona sempre, indipendentemente da quanto sono unte le dita. In questo modo, gli operatori sulle macchine hanno sempre un accesso rapido al nostro ampio portafoglio”, afferma Aris Maul, Direttore Vendite Regione DACH di CERATIZIT.

È inoltre disponibile il download immediato del nuovo catalogo elettronico, che offre approfondimenti a portata di mano. I clienti CERATIZIT possono accedere all›intero portafoglio prodotti - quasi 50.000 utensili da taglio standard disponibili a magazzino su oltre 2.500 pagine - da qualsiasi parte del mondo e da qualsiasi dispositivo. Oltre a molte innovazioni, saranno presentate ancora una volta numerose famiglie di utensili ottimizzate e ampliate, che offrono la soluzione di taglio giusta per ogni applicazione. È stato integrato anche il catalogo “Tecnologie di bloccaggio”, in alternativa disponibile separatamente. Ciò significa che tutto ciò che serve agli operatori è riunito in un’unica pubblicazione. Il catalogo digitale facilita particolarmente gli utilizzatori: Con un solo click, possono passare dal prodotto allo shop e inserire nel carrello i prodotti desiderati direttamente dal catalogo elettronico.

Non importa da dove stiano sfogliando il catalogo o l’app: in ufficio o direttamente in officina. I clienti hanno accesso diretto all’intero shop online di CERATIZIT tramite iPad, laptop o smartphone. L’app può essere scaricata gratuitamente dal Google Play Store o dall’Apple App Store. Con la sola app CERATIZIT, l’intero mondo di CERATIZIT è a disposizione dei clienti sempre e ovunque. L’app consente di accedere direttamente allo shop online di utensili da taglio e dispositivi di serraggio, di acquisire preziose conoscenze sulla lavorazione, di utilizzare applicazioni utili come il calcolatore dei dati di taglio o di avere una panoramica sullo stato delle consegne, nonché di ricevere notizie sull’azienda e sul suo portafoglio utensili.

Il nuovo catalogo è ufficialmente valido dal 1° luglio 2024, scaricabile e in formato cartaceo; per saperne di più, consultare il sito web: shortlink to LP

MERCATI

Durante l’incontro “Nearshoring in Messico: la prossima mossa strategica sul più grande mercato del mondo – il Nord America / Opportunità per le aziende italiane” Andreas Züge, General Manager di Hannover Fairs International ha parlato delle importanti opportunità di business in Messico. L’evento ha visto presentazioni di alto livello sulle prospettive positive del settore high-tech in Messico, con un focus su Industria 4.0, energie rinnovabili e tecnologie ambientali. Tra i relatori figuravano Corrado Peraboni, CEO di Italian Exhibition Group S.P.A.; Manuel Pérez Cárdenas, Capo di Gabinetto del Consiglio Imprenditoriale Messicano (CCE); Alessandra Astolfi, Direttore Globale delle Esposizioni della Divisione Green & Technology di Italian Exhibition Group; Gustavo Medina, Direttore del Laboratorio Spaziale dell’“Universidad Nacional Autónoma de México”; e Bernd Rohde, CEO di Italian German Exhibition Company MEX/USA/CAN. Con il tema “Nearshoring in Messico: la prossima mossa strategica sul più grande mercato del mondo – il Nord America / Opportunità per le aziende italiane”, i partecipanti delle industrie messicane e italiane hanno discusso in dettaglio come la tendenza del nearshoring e il contesto geopolitico attuale rappresentino un’opportunità per rafforzare la presenza di aziende italiane che desiderano consolidare le loro catene del valore globali nella regione nordamericana. I punti chiave presentati includevano il rafforzamento e l’espansione della cooperazione, degli investimenti reciproci e degli scambi tra le industrie italiane e messicane. È stata anche sottolineata l’importanza di promuovere il progresso scientifico e tecnologico per incrementare le opportunità di business nei settori della manifattura avanzata, energie rinnovabili, tecnologie ambientali, mobilità del futuro, dispositivi medici, agroindustria e altro ancora nella regione nordamericana (USMCA). Un altro punto saliente è stato il successo ottenuto da Italian Exhibition Group e Deutsche Messe in Messico con la versione latinoamericana della HANNOVER MESSE, “Industrial Transformation Mexico” (ITM), e ECOMONDO Mexico, la versione latinoamericana dell’evento di punta di IEG in Europa. L’edizione 2024 di Industrial Transformation Mexico si terrà dal 9 all’11 ottobre al Poliforum di León, con la partecipazione di 275 espositori e 20.000 visitatori nazionali e internazionali. La quarta edizione di Ecomondo Mexico si terrà, in parallelo con RE+ MEXICO, dal 5 al 7 marzo 2025, presso l’Expo Guadalajara, Jalisco, con la partecipazione di 200 espositori e 9.000 visitatori nazionali e internazionali.

Più di quello che vi aspettate. Packaging. Sensori. Soluzioni.

Gli impianti automatizzati per i processi di produzione e imballaggio devono diventare sempre più flessibili, efficienti e intelligenti. Vi possiamo aiutare con applicazioni di sensori innovative. Dalla prima all‘ultima fase del processo di imballaggio.

www.leuze.com/packagingsensors

L’Assemblea annuale di ANIE Rinnovabili, riunita in data 11 giugno 2024, ha eletto Presidente, per il biennio 20242026, Andrea Cristini Fondatore di Greenergy e Ceo di vexuvo. Imprenditore di origini pugliesi, ingegnere di formazione, vanta 20 anni di esperienza nel settore dell’energie rinnovabili, avendo sviluppato oltre 3 GW di progetti a energia solare. Prima di fondare vexuvo, Andrea Cristini è stato Socio Fondatore e Amministratore della Solar Konzept Italia, azienda tedesca che opera nel settore fotovoltaico.

In occasione dell’elezione Cristini ha delineato le linee programmatiche che caratterizzeranno il suo mandato e che nello specifico riguarderanno la pianificazione di medio/lungo termine e la stabilizzazione della normativa di settore, la creazione di una filiera italiana dell’energia rinnovabile

sempre più competitiva, la messa a punto di un sistema di aiuti diretti e indiretti per lo sviluppo delle FER ed accumuli, un forte rilancio della filiera del Made in Italy, grazie all’ottimizzazione e all’utilizzo dei fondi del PNRR che concorreranno alla modernizzazione del Paese, lo sviluppo di azioni volte ad implementare la diffusione delle CER in ambito residenziale e commerciale, e infine il sostegno alle tecnologie innovative grazie alle quali si potranno sviluppare importanti sinergie tra tutti i segmenti del mercato.

“La situazione attuale è estremamente complessa e richiede un intervento immediato e lungimirante – ha dichiarato Andrea Cristini - la filiera si trova di fronte a sfide di mercato impegnative per gli obiettivi ambiziosi da raggiungere al 2030 e per la trasformazione del sistema elettrico italiano che nei prossimi anni

vedrà la produzione rinnovabile superare quella fossile. Le recenti questioni normative, tra cui le aree idonee onshore e offshore, le moratorie regionali, il DL Agricoltura ed il DM Aree Idonee, la complessità burocratica e i pregiudizi ancora oggi diffusi sulle energie rinnovabili, ci impongono un impegno e una passione ancora maggiori nel supportare l’Italia nel suo imprescindibile cammino verso la decarbonizzazione. ANIE Rinnovabili, in rappresentanza delle imprese del settore, tra cui i maggiori costruttori di componenti e impianti per la produzione di energia da fotovoltaico, eolico, biomasse, geotermia, idroelettrico e solare termodinamico, intende agire con determinazione e innovazione in questa sfida, svolgendo un ruolo da protagonista quale soggetto attuatore delle politiche di decarbonizzazione e ponendosi come interlocutore chiave nei confronti delle istituzioni”. Nel corso dell’assemblea annuale l’associazione ha rinnovato il Comitato Direttivo, eleggendo come vicepresidenti: Alberto Pinori (Fronius Italia), già past President dell’associazione, Federica Citarella (Solarig Italia Operation and Maintenance), Franco Citron (Manni Energy), Gianni Commessatti (E. ON Supersolar e E.ON Technical Service) e Massimo Meda (Renantis); e come consiglieri Andrea Massimo Bartolini (Neoen Renewables Italia), Davide Tinazzi (Consigliere Energy), Demis Tamburini (Huawei Technologies Italia), Elisa Baccini (Regalgrid Europe), Fabio Ciccone (Siemens), Flavio Andreoli Bonazzi (Hydrowatt e Magaldi Power), Giacomo Pistelli (Shell Energy Italia - Div. Renewable Generation), Ilaria D’amico (Infralab), Ivano Benedet (Sonepar Italia), Marco Garbero (Axpo Energy Solutions Italia), Stefano Domenicali (Ingeteam), Valentina De Carlo (Senec Italia).

DM Management & Consulting - azienda del Gruppo TXT e-solution - annuncia di aver stretto una partnership con Softrunners, con l’obiettivo di ampliare l’offerta di funzioni ottimizzate all’interno della Piattaforma di gestione della produzione. Softrunners è Competence Center di PRO.FILE, la soluzione per il Product and Document Lifecycle Management (PLM) che gestisce i dati lungo tutto il ciclo di vita del prodotto, migliorando le performances aziendali a tutti livelli. Softrunners opera a stretto contatto con il Network PRO.FILE Italia e con la casa madre Revalize, leader nel settore PLM da oltre 30 anni. Per DM, la partnership con Softrunners permette di integrare la potenzialità del PLM all’interno della Suite dmp, nell’ambito delle piccole e media imprese. La Suite dmp è la soluzione DM per le aziende, in grado di monitorare e gestire a 360° il reparto produttivo. Oltre a provvedere alla raccolta dei dati dalle macchine di produzione e a interconnetterli, permette di pianificare le attività, controllare la manutenzione, gestire la qualità e la tracciabilità e molto altro ancora grazie alla sua modularità e scalabilità. La Suite dmp è in grado di adattarsi a ogni logica di fabbrica e a migliorare ed efficientare la produzione.

“L’integrazione del modulo PLM all’interno della Suite dmp ci consente di portare innovazione nell’acquisizione di tutte le informazioni e i processi durante ogni fase del ciclo di vita di un prodotto o di un servizio. Ciò è estremamente importante poiché, oltre al prodotto, viene presa in considerazione l’intera supply chain” dichiara Stefano Massari - Sales Account Manager di DM che prosegue: “Le supply chain oggi restano ancora un meccanismo dagli equilibri delicati; pertanto, le aziende hanno predisposto nuovi modelli operativi. Per questo motivo la Suite dmp rappresenta una “macchina fotografica” unica, con l’integrazione del modulo PLM agevoliamo i nostri clienti a ottimizzare i processi e i tempi nonché ad acquisire una decisionalità altamente informata.” Secondo Matteo Carnevali – CEO di Softrunners “Il PLM è il repository centrale di tutti i documenti e i dati tecnici, e deve interagire con l’organizzazione aziendale a tutti i livelli. La partnership con DM Management & Consulting è l’occasione per mettere a frutto il know-how di due realtà fortemente specializzate nei propri ambiti di competenza, condensando le nostre tecnologie in un unico ecosistema digitale completamente modellabile.” L’integrazione del PLM nella Suite dmp va ad arricchire ulteriormente l’insieme di visione che comprende l’avanzamento di produzione, la modularità di prodotto, la programmazione, la disponibilità oraria di ciascuna macchina ma anche monitoraggio, reportistica BI interattiva e molto altro. Offrendo una Smart Solution in grado di rispondere alle diverse esigenze del mercato.

INFORMAZIONE DAL MONDO TECNOLOGICO

IL 2024 SI PREANNUNCIA UN ANNO DIFFICILE PER L’INDUSTRIA MECCANICA ITALIANA, COME EMERGE CHIARAMENTE DAL RECENTE SONDAGGIO CONDOTTO DA ANIMA CONFINDUSTRIA di Cristina Gualdoni

Secondo i dati raccolti, una considerevole percentuale delle aziende associate prevede una contrazione del fatturato nel primo semestre dell’anno rispetto allo stesso periodo del 2023. In particolare, il 45,7% del campione segnala un calo atteso, con il 26,1% delle imprese che stima una riduzione superiore al 5%. Questi numeri evidenziano un settore in crisi, in cui meno di un’azienda su quattro prevede una crescita del fatturato. Marco Nocivelli, ex preidente ANIMA e da

poco nominato vicepresidente con delega alle Politiche Industriali e Made in Italy di Confindustria, ha espresso profonde preoccupazioni riguardo allo stato di salute dell’industria meccanica italiana. Nocivelli ha sottolineato come questi dati rispecchino le difficoltà di alcuni comparti cruciali per l’economia nazionale. Tra le principali cause di questo rallentamento, Nocivelli ha citato la situazione geopolitica ed economica globale, che sta causando un forte rallentamento della crescita europea in diversi settori.

«L’industria meccanica è alle prese con una serie di difficoltà che limitano la crescita del comparto. In primo luogo, dobbiamo tenere conto della situazione geopolitica ed economica a livello globale, che sta causando un forte rallentamento della crescita europea in diversi settori», ha dichiarato Nocivelli. «A livello nazionale, c’è bisogno di una direzione più chiara e di maggiore slancio nelle politiche a sostegno dell’industria».

Uno dei punti cruciali sollevati da ANIMA riguarda il piano Transizione 5.0.

Questo piano, concepito per sostenere l’innovazione e la competitività dell’industria italiana, deve ancora spiegare chiaramente come le imprese potranno accedere ai fondi previsti senza incorrere in eccessiva burocrazia e complessità. La mancanza di chiarezza su questo fronte sta creando incertezza tra le imprese, che necessitano di misure chiare ed efficaci per poter pianificare i propri investimenti e strategie future.

«Il nuovo piano Transizione 5.0 deve ancora spiegare chiaramente come le imprese italiane potranno accedere ai fondi senza eccessiva burocrazia e complessità», ha affermato Nocivelli.

«In questo momento è fondamentale sostenere l’industria italiana con misure chiare ed efficaci, accompagnandole in un percorso di sviluppo tecnologico e aumentando la competitività sui mercati internazionali delle nostre imprese».

Oltre alla contrazione del fatturato, il sondaggio ha rilevato una previsione di calo degli ordinativi che riguarda il 56,5% delle aziende della meccanica. Di queste, la fetta più ampia (23,9% del campione) prevede una flessione degli ordinativi che va dal 5% al 10% rispetto allo stesso periodo del 2023. Questo dato è particolarmente preoccupante perché gli ordinativi sono un indicatore anticipatore dell’andamento

futuro del fatturato. Un calo degli ordinativi, quindi, potrebbe prefigurare ulteriori difficoltà per il settore nei prossimi mesi. In risposta a questa situazione, Nocivelli ha sottolineato la necessità di creare un piano strutturale per supportare l’industria manifatturiera italiana. «In questo momento storico è necessario creare un piano strutturale per supportare l’industria manifatturiera», ha dichiarato. Secondo Nocivelli, da un lato è fondamentale sostenere l’innovazione e lo sviluppo delle competenze tecnologiche, dall’altro è altrettanto importante pensare a politiche di sviluppo nel campo dell’efficienza e della produzione energetica. L’Italia, infatti, vanta diverse eccellenze industriali che possono contribuire significativamente alla creazione di una filiera dell’energia nucleare e dell’idrogeno nel paese. Questi settori, se adeguatamente sviluppati, potrebbero rappresentare una fonte di crescita e competitività per l’industria italiana. «L’Italia vanta diverse eccellenze industriali che possono contribuire significativamente alla creazione di una filiera dell’energia nucleare e dell’idrogeno nel paese», ha continuato il presidente. «È essenziale agire ora per non restare indietro, e per posizionare l’Italia come un importante hub energetico nel continente europeo».

Per affrontare le sfide attuali e future, Nocivelli ha proposto un approccio che combina l’innovazione tecnologica con politiche di supporto all’efficienza energetica. In particolare, ha sottolineato l’importanza di investire in tecnologie avanzate e nello sviluppo delle competenze necessarie per utilizzarle. Solo attraverso un forte impegno verso l’innovazione e la modernizzazione del settore, l’industria meccanica italiana potrà recuperare competitività sui mercati internazionali.

Inoltre bisogna porre l’attenzione sulla necessità di politiche energetiche che favoriscano la produzione di energia in modo efficiente e sostenibile. Questo non solo contribuirebbe a ridurre i costi energetici per le imprese, ma permetterebbe anche all’Italia di diventare un leader nel campo delle energie rinnovabili e dell’idrogeno, settori che stanno assumendo un’importanza crescente a livello globale. In sintesi il 2024 si presenta come un anno di grandi sfide per l’industria meccanica italiana. I dati del sondaggio di Anima evidenziano un settore in difficoltà, con molte aziende che prevedono una contrazione del fatturato e degli ordinativi. Tuttavia, come sottolineato dal Vicepresidente di Confindustria queste difficoltà possono essere superate attraverso politiche chiare ed efficaci, che sostengano l’innovazione e la competitività del settore. Il piano Transizione 5.0 rappresenta una grande opportunità per le imprese italiane, ma è necessario che venga implementato in modo chiaro e trasparente, per evitare eccessiva burocrazia e complessità. Allo stesso tempo, è fondamentale sviluppare politiche energetiche che favoriscano l’efficienza e la produzione sostenibile di energia, permettendo all’Italia di diventare un hub energetico europeo. L’industria meccanica italiana ha le capacità e le risorse per superare le difficoltà attuali e tornare a crescere. Questo richiederà un forte impegno da parte delle istituzioni, delle imprese e di tutti gli attori coinvolti, per creare un ambiente favorevole all’innovazione e allo sviluppo. Solo così l’Italia potrà mantenere la sua posizione di leadership nel settore meccanico a livello internazionale e affrontare con successo le sfide del futuro.

NEL PRIMO TRIMESTRE 2024, L’INDUSTRIA MECCANICA ITALIANA HA REGISTRATO UN AUMENTO DEL 2% NELLE ESPORTAZIONI. GLI STATI UNITI HANNO VISTO UNA CRESCITA DEL 12,8%, MENTRE LA GERMANIA È CALATA DEL 7,5%. SIGNIFICATIVO L’INCREMENTO DELLE ESPORTAZIONI VERSO IL MEDIO ORIENTE: ARABIA SAUDITA +50%, QATAR +145%. LE IMPORTAZIONI SONO DIMINUITE DEL 10%, SOPRATTUTTO DA GERMANIA (-13,7%) E CINA (-12,4%), EVIDENZIANDO UNA TENDENZA AL RESHORING. ANIMA CONFINDUSTRIA CONTINUA A SUPPORTARE L’INTERNAZIONALIZZAZIONE DELLE IMPRESE di C.G.

L’industria meccanica italiana ha dimostrato una notevole solidità nei mercati esteri, registrando un incremento del 2% nelle esportazioni rispetto allo stesso periodo dell’anno precedente, questo risultato positivo è stato confermato dai dati elaborati dall’Ufficio statistica di Anima Confindustria, che evidenziano come, nonostante un contesto

economico e geopolitico complesso, le esportazioni italiane abbiano beneficiato di un aumento significativo delle vendite verso l’America Settentrionale e il Medio Oriente, con crescite rispettivamente dell’11% e del 35%.

Al vertice dei paesi destinatari delle esportazioni italiane si collocano gli Stati Uniti, con un valore di 1,1 miliardi di euro e una crescita del 12,8% rispetto al primo trime-

stre del 2023. Questo mercato si conferma di fondamentale importanza per l’industria meccanica italiana, sostenendo il ruolo di leader nel panorama internazionale. Tuttavia, la Germania ha perso il primato con esportazioni pari a 916,8 milioni di euro, segnando un calo del 7,5%, mentre la Francia ha registrato una flessione dell’1,3% nello stesso periodo.

Il Medio Oriente si sta affermando sempre

di più come una regione strategica per le esportazioni italiane. L’Arabia Saudita e il Qatar, in particolare, hanno visto crescite spettacolari delle esportazioni italiane, con aumenti rispettivamente del 50% e del 145%. Questi dati riflettono un crescente interesse e una maggiore penetrazione dei prodotti italiani in queste aree. Parallelamente, le importazioni per l’industria meccanica italiana hanno subito un netto calo del 10% rispetto al primo trimestre del 2023. Questo decremento è principalmente attribuibile alla riduzione degli acquisti dalla Germania e dalla Cina, con diminuzioni rispettive del 13,7% e del 12,4%. La diminuzione delle importazioni dalla Cina è indicativa di una tendenza al reshoring, con l’industria meccanica europea che inizia a riportare la produzione più vicino ai mercati di consumo. Contrariamente a questa tendenza, le importazioni dagli Stati Uniti sono aumentate del 32%, sottolineando una dinamica diversa nei rapporti commerciali transatlantici.Il presidente di Anima Confindustria, Pietro Almici, ha commentato i dati con ottimismo, affermando che “I dati relativi all’export elaborati dall’Ufficio statistica di Anima rappresentano un segnale positivo per l’industria meccanica italiana, rivelando uno scenario di stabilità importante alla

luce delle difficoltà che hanno caratterizzato lo scorso anno e i primi mesi del 2024 proprio sul piano internazionale. Pensiamo alla guerra in Ucraina che non dà segnali di risoluzione, a cui si è aggiunto lo scoppio del conflitto israelo-palestinese, due eventi che determinano pesanti ricadute anche sui commerci. Oltre alle tensioni geopolitiche, pesa la forte incertezza che sta interessando i mercati, anche in relazione alle prossime elezioni presidenziali americane.” Almici ha concluso sottolineando che “a fronte di tutti questi elementi, possiamo affermare che la manifattura Made in Italy conferma ancora una volta di essere una

garanzia di eccellenza, e che il commercio internazionale resta un canale di primaria importanza per il nostro settore, capace di diversificare e affermarsi su nuovi mercati in un contesto ricco di complessità. Per questo, Anima Confindustria sostiene l’importanza di valorizzare la vocazione internazionale del comparto e di supportare le imprese per attraversare questo complesso momento storico, con eventi come gli Export Days – organizzati da Anima il 20 e 21 giugno scorsi, che hanno visto 120 aziende iscritte e 780 match meeting con buyer provenienti da oltre 20 diversi paesi. Come federazione, continueremo a collaborare con il Ministero degli affari esteri e della cooperazione internazionale, con ICE Agenzia e con ambasciate e consolati con l’obiettivo di incrementare i contatti delle nostre aziende manifatturiere con l’estero, partecipando a missioni e fiere in tutto il mondo e organizzando eventi sul territorio nazionale.”

L’industria meccanica italiana, dunque, continua a rappresentare un pilastro di eccellenza e innovazione nel panorama internazionale, dimostrando una capacità di adattamento e una solidità che le permettono di affrontare con successo le sfide di un mondo sempre più interconnesso e complesso.

MAI COME OGGI È IMPORTANTE AVERE DATI E CIFRE PER VALUTARE CON PRECISIONE L’ANDAMENTO DI UN MERCATO IN UNA STAGIONE DI INCERTEZZE. COME DI CONSUETO, L’UFFICIO STUDI DI ACIMALL HA ELABORATO RILEVAZIONI BASATE SU DATI ISTAT, FORNENDO INDICAZIONI SUI MOVIMENTI GLOBALI DELLE TECNOLOGIE ITALIANE PER IL MOBILE E LA LAVORAZIONE DEL LEGNO E DERIVATI NEI PRIMI TRE MESI DELL’ANNO di C.G.

Nel periodo considerato, le esportazioni sono state pari a 379,4 milioni di euro, con un calo del 6,1% rispetto allo stesso trimestre del 2023. Sebbene un trimestre sia troppo breve per delineare tendenze significative, un’occhiata alle principali

aree di destinazione rivela un calo del 30% delle vendite in Europa extra UE, a causa del conflitto tra Russia e Ucraina. Lo stesso conflitto ha ridotto l’export verso il Medio Oriente del 55,1%.

Mentre l’Unione Europea, il nostro partner principale con il 52,8% del totale export, mantiene la sua posizione, il Nord

America registra una crescita del 4%, grazie alla politica degli Stati Uniti di riportare le produzioni entro i propri confini. Mercati come Sud America (+28%), Oceania (+18%), e Africa (+9,3%) continuano ad essere attraenti, seppur su valori modesti. Tuttavia, si nota un calo del 16,4% nelle esportazioni

verso l’Asia, probabilmente a causa della crescente produzione “made in Cina” che attrae sempre più i mercati vicini. Esaminando i singoli Paesi, si evidenzia il “ritorno” degli Stati Uniti e della Francia, migliori clienti del trimestre, in netta ripresa rispetto agli acquisti del 2023, in calo del 16% negli USA e del 4,6% in Francia. La Svezia mostra un aumento del 137% rispetto al trimestre del 2023, principalmente per parti di ricambio e integrazione delle tecnologie esistenti. Il Regno Unito continua a ridurre le importazioni di macchine italiane (-36,6%), seguendo la tendenza del 2023. Nonostante la crescita della produzione nazionale, la Cina continua a interessarsi alle nostre tecnologie

(+12,9% nel trimestre, ribadendo il +10% del 2023). L’India perde terreno (-30,5%), ma rimane un mercato da cui ci si attendono buone prospettive, nonostante i risultati attuali.

Analizzando le importazioni di tecnologie estere nel primo trimestre 2024, si conferma il rallentamento dell’Italia, sebbene i numeri siano modesti: calano del 35,6% gli acquisti dalla Germania, del 20,5% dalla Cina e del 12,3% dalla Svizzera; l’Austria cresce dell’8,7%.

Complessivamente, le importazioni nel trimestre sono state di 39,4 milioni di euro, poco più del 10% delle esportazioni, in calo del 23,9% rispetto al 2023. Guardando alle aree geografiche, l’Unione Europea

rimane la principale fonte, con 23,3 milioni di euro, nonostante una contrazione del 24,6%, rappresentando il 59,2% delle importazioni italiane.

“Un dato su cui riflettere è la marginalità dell’Africa per i costruttori italiani”, commenta Dario Corbetta, direttore di Acimall. “Nonostante la vicinanza e gli sforzi del governo per migliorare le relazioni, la penetrazione in Africa del “made in Italy” è ancora limitata, mentre la Cina ha venduto tecnologie per circa 100 milioni nel 2023. Il Nord America resta un partner cruciale, e lo stesso vale per l’Europa, che può ormai essere vista come un’estensione del mercato nazionale più che come esportazione.”

SI È TENUTO PRESSO IL QUARTIER GENERALE DI SIEMENS, SIEMENS TECH TALKS, UN’OCCASIONE PER DISCUTERE E SCAMBIARSI IDEE SUL FUTURO DELL’INNOVAZIONE TECNOLOGICA

L’evento è stato un’opportunità per discutere del viaggio delle aziende italiane verso la transizione gemella e l’industria 5.0, attraverso collaborazioni che hanno unito diverse competenze. L’incontro è stato inaugurato dal CEO di Siemens Italia, Floriano Masoero, con una performance tecnologica basata sull’intelligenza artificiale. L’evento è stato strutturato in una serie di panel moderati dalla conduttrice radiofonica Tamara Donà e dal giornalista Federico Cella, con la partecipazione di Masoero e Giuliano Busetto, Head of Siemens Digital Industries, insieme a imprese e partner dell’industria e delle infrastrutture.

Tra i vari interventi, Marcella Neuhoff, Siemens Xcelerator Program Manager, ha moderato le testimonianze di Masmec, AI-Sent e Ascom, illustrando i benefici dell’intelligenza artificiale e del gemello digitale. Successivamente, rappresentanti

A cura della redazione

di Leonardo, Areti e Viridis Energia hanno discusso delle infrastrutture critiche, indu striali ed energetiche. Un panel conclusivo ha evidenziato l’importanza dello scambio di idee tra generazioni diverse, con la par tecipazione di Amalia Ercoli Finzi, esperta di scienze e tecnologie aerospaziali, e Greta Galli, influencer nel campo della meccanica e robotica. L’evento ha incluso anche una zona dedicata a esperienze di realtà virtuale, metaverso industriale e intelligenza artificia le industriale. Masoero ha sottolineato come la co-innovazione renda la tecnologia aperta e condivisa, essenziale per affrontare le com plesse sfide odierne. Ha citato una riduzione delle emissioni di CO2 del 4,5% nel 2023 nelle economie avanzate e le previsioni di crescita del mercato del Metaverso Indu striale, che potrebbe raggiungere i 125,7 mi liardi di dollari entro il 2030. Daniela Vinci, CEO di Masmec, ha evidenziato come la collaborazione con Siemens abbia migliorato i processi interni e creato nuove opportunità di business. Daniele Gamba, CEO di AI-

della transizione gemella e dell’industria 5.0, promuovendo soluzioni tecnologiche avanzate e sostenibili.

La fiera delle soluzioni a tutte le tue necessità produttive: servizi, sicurezza, processi, manutenzione.

◦ Scoprire un’offerta dedicata al comparto manifatturiero.

◦ Rafforzare il rapporto professionale con il mercato locale.

◦ Restare aggiornati grazie a workshop, conferenze e tavole rotonde.

Con il patrocinio di:

“VAGO MA ECCITANTE”. QUESTE PAROLE SONO STATE L’EUFEMISMO DEL XX SECOLO, SCARABOCCHIATE A MARGINE DEL FAMOSO ARTICOLO DI TIM BERNERS-LEE DEL 1989 IN CUI AVEVA DI FATTO INVENTATO IL CONCETTO DI WORLD WIDE WEB. COL SENNO DI POI, SAPPIAMO CHE SI È TRATTATO DI UN MOMENTO RIVOLUZIONARIO, CHE HA RESO INTERNET ACCESSIBILE A MILIARDI DI PERSONE IN TUTTO IL MONDO E HA INAUGURATO UN’ERA DI RAPIDA DIGITALIZZAZIONE

di Christian Klein è CEO di SAP SE

Oggi ci troviamo in un momento rivoluzionario di proporzioni simili.

L’intelligenza artificiale generativa (AI) è passata da essere una tecnologia di nicchia a un argomento di discussione globale in poco più di un anno. È successo in un periodo critico, con il mondo che sta affrontando diverse crisi geopolitiche, economiche e climatiche.

Accelerare il cambiamento

L’enorme potenziale dell’AI generativa è ampiamente riconosciuto, ma c’è un’area chiave in cui il suo impatto positivo deve ancora essere pienamente realizzato. Se applichiamo l’AI generativa al modo in cui gestiamo il business - come strumento per trasformare le organizzazioni, le catene di fornitura e interi settori - accelereremo l’evoluzione dell’economia mondiale in un’economia più sostenibile, resiliente, equa e

prospera.

L’AI generativa per le aziende può, ad esempio, aiutare a trovare soluzioni migliori e più rapide alle domande che milioni di organizzazioni in tutto il mondo stanno affrontando oggi. Ad esempio:

• Quali misure devo adottare per rendere la mia impresa neutrale dal punto di vista delle emissioni di carbonio?

• Come posso migliorare la disponibilità di forniture importanti?

• Cosa posso fare per rendere la mia azienda più produttiva e competitiva?

• Come posso qualificare e riqualificare la forza lavoro per affrontare le sfide di oggi e di domani?

Affidarsi alle raccomandazioni fornite dall’AI generativa per questioni così critiche richiede tuttavia che la tecnologia sottostante sia estremamente affidabile, molto più che nel settore delle applicazioni consumer.

Creare fiducia nell’AI

Fiducia significa, innanzitutto, che l’AI generativa per le aziende deve essere rilevante. L’intelligenza artificiale può essere buona se lo sono i dati su cui viene addestrata, e i dati generici utilizzati per i modelli linguistici di grandi dimensioni (LLM) più famosi di oggi non aiuteranno le aziende a risolvere i loro problemi molto granulari. Per fornire proposte specifiche per il contesto in cui un’impresa opera, l’AI rilevante deve allenarsi e lavorare con dati di business reali.

In secondo luogo, l’AI generativa per le aziende deve essere affidabile. La posta in gioco può essere molto alta: singole decisioni possono influenzare migliaia di clienti, colleghi e il futuro a lungo termine

di un’organizzazione. Per questo motivo, gli output della business AI devono essere forniti con la massima precisione e qualità. E se le “allucinazioni” dell’AI possono essere divertenti nel mondo dei consumatori, non lo sono nel mondo delle imprese. Infine, l’AI generativa per le aziende deve essere responsabile. È in corso un dibattito sul modo in cui i modelli di AI addestrati sui dati pubblici di Internet possono violare la privacy e le norme sul copyright. Nel mondo delle imprese, questo tipo di modalità operativa “a zona grigia” è impensabile.

Affinché le aziende si fidino dell’AI generativa, devono essere certe che i loro dati siano gestiti in modo sicuro e confidenziale. Devono essere anche certe che gli strumenti di AI generativa rispettino e osservino la privacy, la proprietà dei dati e le restrizioni di accesso ai dati per loro stessa natura, e che operino solo in ambiti dove è stato dato un consenso esplicito. Rilevanza, affidabilità e responsabilità sono le pietre miliari di un’AI di cui le imprese si possono fidare. Sono anche i tre elementi chiave per costruire la fiducia nella tecnologia come strumento che aiuta ad affrontare le più grandi sfide del nostro

tempo. Come azienda di software globale, SAP ha fatto dell’AI rilevante, affidabile e responsabile una priorità strategica assoluta, formando e lavorando con dati aziendali reali basati sul consenso esplicito di migliaia di clienti. By design, SAP segue le impostazioni di accesso e privacy già integrate nei suoi database e soluzioni software. L’implementazione etica dell’AI è garantita da principi guida chiari, strutture di governance interne e un advisory panel di esperti esterni. SAP sta lavorando soprattutto sulla qualità dei risultati dell’AI generativa affinché non siano solo “abbastanza buoni”, ma presentino quelle caratteristiche di integrità e qualità che i clienti si aspettano quando prendono decisioni fondamentali per il business. Credo che ci sia anche un’opportunità unica su scala più ampia: i paesi e le regioni che sono pionieri di un’AI affidabile per il business vedranno un’adozione molto più rapida e più ampia dell’AI generativa nelle aziende e in tutti i settori. Raccoglieranno così i benefici di una maggiore competitività, resilienza e sostenibilità. E contribuiranno profondamente a migliorare la gestione del mondo, proprio come fece il World Wide Web tre decenni fa.

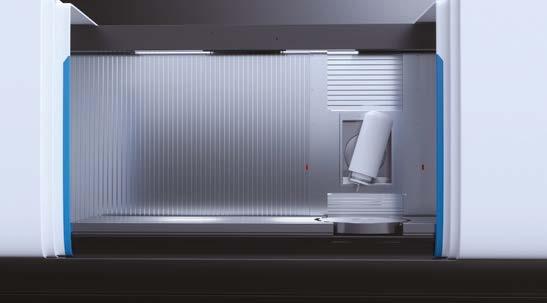

DAL 22 AL 24 MAGGIO, OLTRE 600 PERSONE HANNO PARTECIPATO ALL’OPEN HOUSE DMG MORI A BREMBATE. QUESTO EVENTO HA MESSO IN MOSTRA L’ECCELLENZA TECNOLOGICA, CON UN FOCUS PARTICOLARE SUL MADE IN ITALY E SULLE ULTIME INNOVAZIONI NELLA TORNITURA, FRESATURA E AUTOMAZIONE di Cristina Gualdoni

Il nuovo CELOS X è stato il protagonista indiscusso tra le molte macchine presenti nello showroom di Brembate. Dopo essere stato presentato in anteprima a Pfronten, CELOS X ha fatto il suo debutto in Italia proprio a Brembate. Questa piattaforma rappresenta la tecnologia più avanzata per la Trasformazione Digitale (DX) e consente agli utenti di implementare la Machining Transformation (MX). Circa dieci anni dopo l’introduzione del primo sistema di controllo macchina basato su app, DMG

MORI sta nuovamente rivoluzionando la tecnologia di produzione, aprendo la strada al futuro del settore.

Con CELOS X, DMG MORI adotta un approccio all’innovazione olistico e centrato sul cliente. L’ecosistema CELOS X include un assortimento in continua crescita di prodotti, applicazioni digitali e servizi basati sui dati, offrendo una coerenza senza precedenti in tutte le varianti di controllo DMG MORI. CELOS X è composto da due componenti principali: CELOS Xperience e CELOS Xchange. CELOS

Xperience fornisce un’interazione diretta con le applicazioni e i sistemi software, mentre CELOS Xchange, basato su cloud, offre uno spazio dati centralizzato e sicuro per l’integrazione completa dell’officina. L’interazione tra le funzionalità di CELOS X offre un’esperienza utente unica e un’interoperabilità digitale senza interruzioni. CELOS X si distingue per la sua vasta gamma di funzioni, le prestazioni e la coerenza. I contenuti di CELOS X sono disponibili quasi nella stessa misura su tutte le versioni di controllo offerte.

CELOS Xchange: La piattaforma dati centrale - sicura, scalabile, aperta

CELOS Xchange funge da centro di controllo multifunzionale dell’ecosistema

CELOS X e, in particolare, orchestra l’intera gestione delle applicazioni e dei dati a livello di CELOS Xperience. “Come hub di dati basato su cloud, CELOS Xchange consente anche l’integrazione bidirezionale dell’officina di produzione nell’IT dell’azienda e, in futuro, lo scambio aperto e sicuro di dati con i partner lungo le catene di fornitura e all’interno delle reti globali di creazione del valore”, spiega il Dr. Tommy Kuhn, Managing Director di DMG MORI Digital GmbH. In combinazione con la connettività standardizzata delle macchine di DMG MORI, CELOS Xchange convince per la sua elevata scalabilità e interoperabilità con macchine di terzi e applicazioni di partner. La sicurezza e la sovranità dei dati sono le massime priorità. Il cliente può decidere in qualsiasi momento quali dati sincronizzare con CELOS Xchange. Inoltre, le basi per l’accesso a nuovi e sviluppi futuri sono costruite qui. Accesso efficiente alle informazioni sulla produzione: CELOS Xchange offre una piattaforma dati centrale per la raccolta, l’aggregazione e l’utilizzo dei dati di produzione. Le aziende possono archiviare e gestire i propri dati in un unico luogo, migliorando l’efficienza e l’accesso alle informazioni rilevanti. Comunicazione attraverso i confini del sistema: CELOS Xchange consente l’integrazione bidirezionale dell’officina di produzione nell’IT dell’azienda. Di conseguenza, le aziende possono collegare senza problemi i loro processi produttivi con altri sistemi e soluzioni software, come ERP o CAD/CAM, e garantire una comunicazione e un trasferimento dei dati senza problemi.

Integrazione orizzontale: CELOS Xchange apre la prospettiva di uno scambio di dati aperto e sicuro con i partner lungo la catena di fornitura e all’interno delle reti globali di creazione del

valore. Le aziende possono condividere i dati in modo sicuro attraverso il corrispondente hub di dati e ottimizzare la loro cooperazione con i partner esterni. Dai dati al valore aggiunto: CELOS Xchange pone le basi per l’analisi e la valutazione dei dati di produzione. Sulla base delle conoscenze acquisite, le aziende possono monitorare in modo trasparente le prestazioni delle macchine e dei processi produttivi, identificare i colli di bottiglia imminenti e avviare misure di miglioramento continuo.

CELOS Xperience: Cassetta degli attrezzi digitale

CELOS Xperience è la cassetta degli attrezzi digitale per tutte le applicazioni e i sistemi software dell’ecosistema CELOS X, che offre più di 30 applicazioni e flussi di lavoro continui. Le soluzioni disponibili dimostrano il valore aggiunto globale di CELOS X per i clienti. Tutte le applicazioni e i flussi di lavoro mirano a semplificare il funzionamento della macchina e ad aumentare le ore di lavoro

del mandrino, ottimizzando al contempo l’efficienza energetica. Interfaccia utente intuitiva: CELOS Xperience offre un’interfaccia utente facile e intuitiva, che consente agli utenti di accedere a tutte le informazioni e le applicazioni pertinenti in modo rapido e senza alcuna conoscenza specifica del CNC.

La perfetta integrazione di applicazioni e cicli tecnologici in CELOS X sul controllo migliora l’efficienza e l’esperienza dell’utente e semplifica il funzionamento delle macchine utensili. Funzionalità complete: CELOS Xperience offre un’ampia gamma di funzionalità che vanno oltre il controllo delle macchine utensili. Le funzionalità spaziano dal miglioramento dei processi durante la preparazione e la manutenzione al monitoraggio, e grazie alla piattaforma no-code TULIP è possibile integrare anche le applicazioni fornite dal cliente.

Machining Transformation con CELOS X

Con il lancio dell’ecosistema CELOS X, anche la Machining Transformation (MX) di DMG MORI acquista ulteriore forza e slancio. Come collegamento integrativo dal sistema di controllo NC all’hub di dati CELOS Xchange e con l’interoperabilità aperta dall’officina agli ambienti di sistema di livello superiore, CELOS X è la base per la Green Transformation (DX). Inoltre, le funzionalità e le prestazioni di CELOS X contribuiscono anche agli altri tre pilastri di MX: l’integrazione dei processi, l’automazione e la Green Transformation (GX). Nel complesso, CELOS X offre alla Machining Transformation (MX) vantaggi completi che hanno un impatto positivo su produttività, qualità, costi, condizioni di lavoro e flessibilità e promuovono la sostenibilità ambientale della produzione. CELOS X diventa quindi uno strumento fondamentale per i clienti di DMG MORI per rimanere competitivi in un ambiente di mercato altamente concorrenziale e in rapida evoluzione.

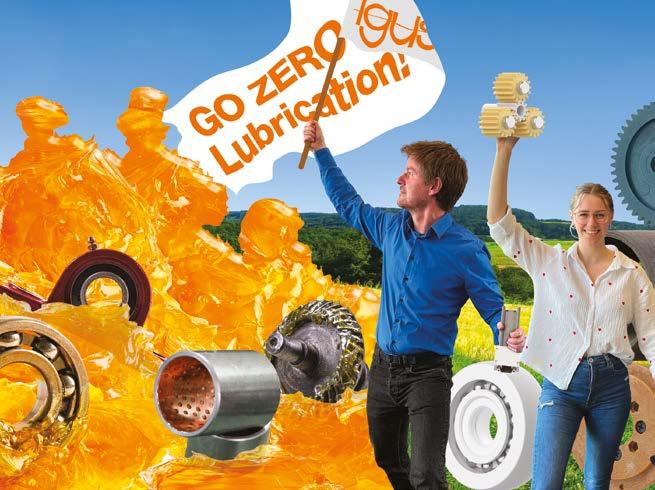

PRODURRE BATTERIE AGLI IONI DI LITIO IN DRY ROOM È UN PROCESSO ESTREMAMENTE COMPLESSO. IGUS PROPONE COMPONENTI CERTIFICATI ISO PER QUESTI AMBIENTI DI PRODUZIONE DIFFICILI

a cura della redazione

SSulle strade europee circolano sempre più auto elettriche. Per soddisfare la crescente domanda di veicoli, servono sempre più batterie agli ioni di litio. Per ottenere un adeguato livello qualitativo, queste ultime dovrebbero essere prodotte nelle cosiddette dry room, camere bianche con un’umidità minima e con la minore quantità possibile di particolato nell’aria. Le catene portacavi igus sono certificate e garantiscono un processo produttivo efficiente e di alta qualità, specialmente per questo tipo di applicazione. La domanda di batterie agli ioni di litio è

enorme: si stima che il mercato globale delle batterie sia destinato a crescere del 34% ogni anno e si prevede che aumenterà di diciotto volte tra il 2020 e il 2030. Una crescita esponenziale che trova una spiegazione semplice: sono infatti sempre più numerose le auto elettriche in circolazione in tutto il mondo che utilizzano batterie agli ioni di litio. Infatti, l’80% della domanda globale di questa tecnologia è destinato proprio al mercato dei veicoli elettrici. I sistemi mobili di accumulo di energia sono componenti chimici complessi che devono soddisfare requisiti

elevati in termini di qualità e durata d’esercizio. Per soddisfare la domanda in rapido aumento, il processo di produzione delle batterie viene costantemente ottimizzato. In nessun caso, durante la produzione, possono verificarsi contaminazioni che potrebbero compromettere la durata d’esercizio e la capacità della batteria. I produttori combinano quindi due ambienti di produzione: l’ambiente asciutto e la camera bianca. Una camera bianca - come quella nota nella produzione di semiconduttori, nell’industria farmaceutica o nella biologia - è caratterizzata dalla quasi

totale assenza di germi e polvere, e la quantità di particelle presenti nell’aria è la più bassa possibile. Al concetto di cleanroom, viene integrato l’ambiente asciutto, in cui l’umidità è inferiore al 5%, in alcuni casi anche sotto l’1%. Combinando i due ambienti si ottiene una dry room, un ambiente di produzione ideale per la produzione di celle per batterie che protegge i componenti sensibili dalla corrosione. Ovviamente, le condizioni ambientali estreme della dry room pongono enormi sfide anche ai vari sistemi in essa installata.

igus, lo specialista tedesco delle motion plastics, offre ora soluzioni con diversi prodotti certificati per il funzionamento in dry room. In passato, difficilmente venivano utilizzate le materie plastiche ad alte prestazioni nelle dry room perché le condizioni al loro interno rischiavano di deumidificare le materie plastiche, modificandone le specifiche meccaniche. Oggi, il problema è superato e le catene portacavi offrono diversi vantaggi, anche per l’uso nelle dry room: garantiscono una lunga durata d’esercizio di diversi milioni di doppie corse, sono versatili e non richiedono manutenzione.

Aumento dell’automazione nelle dry room: catena portacavi triflex R serie TRC per applicazioni robotiche

Come molti altri settori, anche la produ-

zione di batterie è soggetta a una crescente automazione. Si tratta di un aspetto essenziale, poiché le persone non possono trascorrere lunghi periodi di tempo nelle dry room. A causa del numero crescente di installazioni e sistemi utilizzati, cresce anche la necessità di sistemi di guida affidabile e uniforme dei cavi che soddisfino gli elevati requisiti delle camere bianche asciutte. In particolare, igus ha sviluppato la catena triflex TRC.40.058.0.ESD per queste applicazioni: il primo sistema di alimentazione in grado di spostarsi in tre dimensioni con una certificazione del Fraunhofer IPA per l’uso

in dry room. È stata sviluppata appositamente per la guida sicura dei cavi sui robot industriali utilizzati nella produzione di celle per batterie. La triflex R TRC utilizza un modulo con fibre di sostegno per stabilizzare la catena portacavi fino al quinto asse e impedire il contatto tra il robot e la catena. Una tecnologia che consente un processo di produzione praticamente privo di contatto per non generare particelle durante i movimenti di rotazione. La catena portacavi, inoltre, è realizzata in materiale ESD dissipativo, il che permette di ampliare il range delle possibili applicazioni. A seguito dei

test condotti da Fraunhofer IPA, il sistema completo composto da catena e modulo con fibre di sostegno è stato il primo prodotto del suo genere a ricevere la certificazione ISO Classe 4 - il miglior risultato possibile considerando lo stato dell’arte. Il sistema risulta ISO Classe 5 solo per i movimenti più rapidi (v = 2,0m/s // a = 4,0m/s²).

La migliore classe ISO possibile per la catena portacavi E6.29

Il sistema triflex R TRC non è l’unico prodotto igus adatto per l’uso in dry room. L’anno scorso, la catena portacavi E6.29 è stata la prima catena portacavi a essere verificata e certificata dal Fraunhofer IPA in dry room. Per i suoi test, il Fraunhofer IPA ha sviluppato una tenda dry room mobile con il supporto del produttore tedesco Cellforce. La produzione di celle per batterie è generalmente associata a lunghi tempi di pianificazione e di realizzazione, a una grande quantità di spazio necessario e all’occupazione continuativa di questi spazi produttivi. Le camere bianche tradizionali fisse non sono quindi

ideali per tutte le applicazioni. La nuova DryClean-CAPE è un’alternativa più flessibile e più conveniente rispetto alle classiche camere bianche fisse e permette di ottenere non solo un ambiente altamente pulito, ma anche un ambiente di produzione a umidità ridotta. Questa soluzione prevede sistemi e moduli che assicurano che tutto sia asciutto e privo di particelle. Una combinazione unica che consente di predisporre un ambiente di produzione ottimale in modo flessibile. Come la TRC.40, anche la catena E6.29 è stata sottoposta a diversi test in una dry room con un punto di rugiada di -40°C, che corrisponde a un’umidità relativa inferiore all’1% a temperatura ambiente (22°C). A seguito delle prove, la catena portacavi ha ottenuto la certificazione ISO Classe 4, la migliore possibile in quanto le prove sono state eseguite in una camera bianca ISO Classe 3, in linea con l’attuale stato dell’arte. L’E6 soddisfa quindi anche i requisiti più elevati per l’utilizzo in camere bianche asciutte. Un altro traguardo per la catena portacavi E6: da molti anni ormai, la robusta catena garantisce un’alimentazione sicura in diversi settori industriali in tutto il mondo. Gli utilizzatori possono scegliere tra sette altezze interne e varie larghezze, in modo da poter installare le catene in pochissimo tempo, ad esempio come soluzione per il settimo asse del robot. Le prove condotte dal Fraunhofer IPA sono

integrate da continue verifiche nel laboratorio igus. Nella camera di asciugatura, i connettori E6 hanno già superato i 10 milioni di doppie corse.

Anche i cavi hanno un ruolo importante nelle camere bianche

A causa della crescente domanda nella produzione di batterie agli ioni di litio, igus sta valutando una serie di nuove soluzioni in collaborazione con il Fraunhofer IPA. Oltre alle catene portacavi come la E6, igus offre già un sistema portacavi certificato secondo ISO Classe 1 per applicazioni in camera bianca: l’e-skin flat. Propone anche il sistema e-skin soft con uno spazio interno maggiore e il sistema e-skin soft ESD realizzato in materiale dissipativo appositamente per le camere bianche.

Tuttavia, non sono solo i sistemi di guida dei cavi a dover essere certificati nelle camere bianche, gli utenti pongono diverse aspettative anche nei cavi stessi. A lungo termine, i cavi convenzionali rischiano di rilasciare gas o particelle nell’ambiente o possono contenere alcuni componenti, come il silicone, che non sono ammessi nelle camere bianche. Con la serie CFCLEAN chainflex, igus propone elementi con una garanzia di 40 milioni di doppie corse e una maggiore capacità che soddisfano i requisiti delle camere bianche. Con i suoi prodotti, igus supporta un’ampia gamma di applicazioni per camere bianche nella produzione di semiconduttori, nella microelettronica e in altri settori.

Grazie alla certificazione per dry room, igus amplia il proprio portafoglio per la produzione di celle per batterie contribuendo alla promozione della mobilità elettrica.

Machine Learning per automatizzare

la raccolta di dati da diversi sistemi, la creazione di modelli predittivi e l’estrazione di grandi volumi di dati, con un rapido ritorno sull’investimento

INTELLIGENZA ARTIFICIALE, VIRTUAL COMMISSIONING E DIGITAL TWIN, EFFICIENTAMENTO

DI IMPIANTI E PROCESSI, AMPLIAMENTO E POTENZIAMENTO DELLA GAMMA DI ROBOT. SONO QUESTI GLI AMBITI SU CUI PUNTA MITSUBISHI ELECTRIC PER RISPONDERE EFFICACEMENTE ALLE SFIDE DI UN MERCATO IN RAPIDA E CONTINUA EVOLUZIONE

Iniziata con Industria 4.0 e proseguita con il nuovo paradigma di Industria 5.0 che pone il benessere dell’uomo al centro del processo di produzione e il progresso tecnologico al servizio di una produzione più sostenibile, l’era della trasformazione digitale ha imposto alle aziende manifatturiere di incrementare gli investimenti nelle soluzioni di digitalizzazione e accelerare l’adozione di nuove tecnologie per la smart factory. In un’epoca in cui l’utilizzo dei dati diventa sempre più strategico e cruciale per le aziende, la tendenza è oggi quella di generare e analizzare i dati prima ancora che la macchina venga realizzata attraverso l’adozione di soluzioni di virtual commissioning e digital twin, ma anche

di sfruttare al massimo la potenzialità dei dati grazie a software che utilizzano l’intelligenza artificiale per automatizzare la raccolta dati da diversi sistemi e addestrare in modo automatico modelli di AI a scopi di manutenzione predittiva e ottimizzazione dei processi.

Virtual Commissioning e Digital Twin

Il cammino verso la digitalizzazione vede oggi il software al centro della strategia di Mitsubishi Electric, tramite investimenti mirati allo sviluppo di nuove soluzioni e la creazione di un team dedicato. In questo contesto si inserisce il software di virtual commissioning Gemini, grazie al quale è possibile creare un gemello digitale della macchina per effettuare una pre-verifica

dei componenti, la simulazione della movimentazione della macchina o dell’intero impianto in uno spazio virtuale 3D, la verifica di eventuali errori e l’ottimizzazione del funzionamento della macchina a partire dai singoli processi.

Intelligenza artificiale

Le soluzioni di automazione che Mitsubishi Electric propone al mercato sono sempre più “smart” grazie all’implementazione di nuove funzionalità basate sull’intelligenza artificiale, che si sta velocemente diffondendo in tutti i livelli di fabbrica. L’azienda sta sviluppando sistemi di intelligenza artificiale denominati MAISART (Mitsubishi Electric’s AI creates the State-of-the-ART in technology), con l’obiettivo di consentire alle aziende di ottenere i massimi benefici

dall’AI. Tra le ultime novità introdotte c’è il tool di data science MELSOFT MaiLab che utilizza l’apprendimento automatico (o machine learning, ML), una branca dell’intelligenza artificiale, per automatizzare la raccolta di dati da diversi sistemi, la creazione di modelli predittivi e l’estrazione di grandi volumi di dati, con un rapido ritorno sull’investimento (ROI). Gli algoritmi di intelligenza artificiale permettono di ottimizzare consumo energetico e costi associati e migliorare la qualità del processo in real time grazie alla possibilità di chiudere il loop con il sistema di automazione. Si tratta di una soluzione facile da implementare e da utilizzare, senza che gli utenti possiedano competenze specifiche o debbano sottoporsi ad una formazione dedicata. Stiamo inoltre per lanciare il nuovo MELSOFT VIXIO, un software per la visual inspection che lavora con normali telecamere industriali e che, grazie all’intelligenza artificiale, permette di riconoscere le non conformità non facilmente rilevabili con normali sistemi rule-based.

Efficienza energetica e sostenibilità ambientale

Il nuovo paradigma di Industria 5.0 deriva dal concetto di Society 5.0 nato in Giappone diversi anni fa, che teorizza una sorta di “Umanesimo Digitale” in cui l’utilizzo della tecnologia sia orientato al servizio dell’uomo e dei suoi bisogni e finalizzato a creare una società in cui ogni essere vivente possa godere di maggiore benessere e di una migliore qualità di vita. L’industria 5.0 promuove, infatti, un modello di impresa che mette al centro i principi di responsabilità sociale, efficienza energetica e sostenibilità ambientale. Come azienda giapponese che sviluppa e produce soluzioni di automazione industriale, Mitsubishi Electric ha fatto propri questi valori già da diversi anni, offrendo ai clienti un supporto qualificato per l’efficientamento di impianti e processi, con un’ampia gamma di soluzioni che permettono di monitorare e controllare il consumo di energia: dai contatori di

energia con micro PLC integrato ai misuratori di potenza a pannello con funzionalità di monitoraggio di base o avanzato con diverse opzioni di rete, misuratori di potenza su guida DIN, analizzatori di rete ME96 che forniscono i valori di tensione, corrente, potenza, fattore di potenza e frequenza dell’impianto, analisi energetica delle utenze a livello di stabilimento (WAGES), sistemi di monitoraggio energetico basato sul web e soluzioni che sfruttano l’intelligenza artificiale per ottimizzare il consumo energetico. Per aiutare le aziende a ridurre i costi energetici sono disponibili anche i misuratori di energia EcoMonitorLight, in grado di monitorare con grande precisione l’energia impiegata: l’utilizzo di misuratori, energy meter, consente di attrezzare comodamente i vari punti di misurazione anche in un momento successivo e differenti interfacce Ethernet e seriali assicurano un facile collegamento con tutti i comuni tipi di server e sistemi di gestione dell’energia.

Per risolvere le problematiche specifiche dell’industria elettronica che sta vivendo un periodo di forte crescita in Europa, Mitsubishi Electric ha sviluppato una versione con certificazione ESD della famiglia di robot MELFA, in grado di operare in ambienti con rischio di scarica elettrostatica. Nell’industria elettronica fenomeni legati alle scariche elettrostatiche (ESD) possono essere molto dannosi per la produzione, in quanto possono compromettere l’integrità dei prodotti. Per questo, i robot con certificazione ESD rappresentano la soluzione ideale per tutti i tipi di applicazioni che comportano la manipolazione di circuiti stampati e schede elettroniche.

Il nuovo robot antropomorfo MELFA RV-12CRL dispone di un’estensione di 1.504 mm e una capacità di carico di 12 kg

Tra le novità introdotte recentemente sul mercato da Mitsubishi Electric c’è anche il nuovo robot antropomorfo MELFA RV12CRL, caratterizzato da un’estensione di 1.504 mm e una capacità di carico di 12 kg. Dotato di un ampio raggio d’azione, il robot MELFA RV-12CRL è adatto a diverse tipologie di impiego in molteplici ambiti industriali: dal settore alimentare a quello automobilistico, passando per la produzione di batterie agli ioni di litio, fino alle attività di logistica e pallettizzazione. Gli utenti possono inoltre beneficiare di funzioni integrate che ne semplificano l’implementazione, ne ottimizzano la sicurezza e ne riducono i tempi di inattività.

METROLOGIA, STRUMENTI DI MISURA E CONTROLLO

L’IMPORTANZA DELLA METROLOGIA E DELLE TECNOLOGIE DI MISURAZIONE AVANZATE PER GARANTIRE PRECISIONE E EFFICIENZA NELLA PRODUZIONE INDUSTRIALE

NNel mondo della produzione industriale, la precisione è fondamentale. La metrologia, la scienza della misura, gioca un ruolo cruciale nel garantire che le macchine utensili producano pezzi con tolleranze strettissime e qualità costante. In particolare, la metrologia, disciplina che comprende tutte le attività teoriche e pratiche che rendono possibile stabilire, mantenere e trasferire le unità di misura e le loro standardizzazioni, è essenziale per assicurare che i componenti prodotti rispettino le specifiche tecniche di progetto. Promuovendo gli standard metrologici internazionali, determinanti per l‘interoperabilità tra diversi sistemi e tecnologie, garantisce inoltre che le misurazioni siano consistenti e comparabili in tutto il mondo, facilitando la collaborazione internazionale e l‘adozione di nuove tecnologie su scala globale.

Miglioramento della qualità dei prodotti e ottimizzazione dei processi

La metrologia non solo garantisce la qualità e le funzionalità del prodotto finale, ma riduce anche gli scarti, abbassando i costi di produzione e migliorando l‘efficienza complessiva del processo produttivo. Un controllo preciso e accurato delle dimensioni del componente, infatti, concorre alla produzione di pezzi che funzionano correttamente e in sicurezza, riducendone la difettosità e diminuendo così sprechi e costi, e garantendo che prodotti e processi rispettino le normative di sicurezza e qualità. In un’epoca in cui la concorrenza globale è molto elevata, la capacità di produrre pezzi precisi e di alta qualità può fare la differenza tra il successo e il fallimento di un’azienda. Aziende che investono nella metrologia possono offrire

prodotti di alta qualità, differenziandosi dai concorrenti e migliorando la loro posizione sul mercato. Ma non solo. La capacità di garantire e dimostrare la qualità attraverso misurazioni precise costruisce la fiducia dei clienti e favorisce relazioni commerciali durature. Grazie alla metrologia, inoltre, è possibile ottimizzare i processi produttivi, migliorando l‘efficienza e riducendo i tempi di produzione perché strumenti di misura avanzati integrati nelle macchine utensili aiutano a monitorarne le condizioni e a regolare i processi in tempo reale, prevenendo guasti e riducendo i tempi di fermo macchina. Questo porta a una produzione più efficiente e sostenibile, favorendo l‘introduzione di nuove tecnologie, come la manifattura additiva (stampa 3D) e l‘automazione avanzata.

Metrologia e innovazione: un binomio inscindibile

La metrologia è intrinsecamente legata all‘innovazione e allo sviluppo tecnologico. Questa relazione simbiotica si manifesta in diversi modi, ciascuno dei quali contribuisce al progresso e alla competitività delle industrie. Ad esempio, permette di caratterizzare in modo dettagliato le proprietà fisiche, chimiche e meccaniche dei nuovi materiali: fattore cruciale per lo sviluppo di tecnologie avanzate, come i materiali compositi, i semiconduttori e i nanomateriali. La capacità di misurare con precisione a livello microscopico e nanoscopico, consente di innovare in settori come l‘elettronica, la biotecnologia e l‘ingegneria dei materiali. Fornendo gli strumenti necessari per effettuare misurazioni precise e affidabili, la metrologia è dunque fondamentale per qualsiasi attività di ricerca e sviluppo (R&D). Le misurazioni accurate consentono ai ricercatori di valutare correttamente i risultati degli esperimenti e di migliorare continuamente i processi e i prodotti. Senza misurazioni precise, sarebbe impossibile verificare ipotesi scientifiche o confrontare risultati. La metrologia stessa è un campo in continua evoluzione, con lo sviluppo di nuovi strumenti e tecniche di misurazione. Anche nel campo degli strumenti di misura tradizionali, l’evoluzione è costante. Basti pensare al calibro, uno degli strumenti di misura più comuni nelle officine meccaniche, che oggi offre funzionalità di ispezione dei pezzi lavorati con una flessibilità mai vista prima, fornendo misurazioni rapide e accurate; al micrometro, altro strumento essenziale per la misurazione di piccole dimensioni con alta precisione, oppure ai comparatori, sia meccanici che digitali, che vengono utilizzati per misurare variazioni minime in altezza

o in altre dimensioni e sono particolarmente utili per controllare la rotondità, la planarità e la concentricità dei pezzi. Le macchine di misura a coordinate (CMM) sono strumenti avanzati che utilizzano sonde per misurare con precisione le dimensioni di un pezzo in 3D. Queste macchine sono fondamentali per il controllo di qualità in molti settori industriali, in quanto possono misurare geometrie complesse con alta precisione. Ma anche le sonde di misura, spesso integrate direttamente nelle macchine utensili, consentono il controllo in-process delle dimensioni del pezzo. Questi strumenti migliorano l‘efficienza produttiva, riducendo i tempi di fermo macchina e garantendo una qualità costante del prodotto. Innovazioni come la tomografia a raggi X, la misurazione 3D, la spettroscopia e l’interferometria ottica aprono nuove possibilità per misurazioni ad alta precisione e senza contatto di pezzi complessi, in settori emergenti. Gli avanzamenti nella tecnologia di misura, infatti, alimentano ulteriormente l‘innovazione in altri campi. Ad esempio, gli strumenti ottici e laser, utilizzati per le misurazioni senza contatto, sono ideali per materiali delicati o per pezzi che non possono essere deformati durante la misurazione. Questi strumenti offrono alta precisione e velocità, rendendoli adatti a molte applicazioni industriali. I sistemi di visione artificiale, invece, utilizzano telecamere e software avanzati per ispezionare e misurare i pezzi. Questi sistemi sono in grado di rilevare difetti, misurare dimensioni e verificare la qualità dei prodotti in modo rapido e automatico. Inoltre, l‘uso crescente dell‘intelligenza artificiale e dell‘apprendimento automatico nei sistemi di visione artificiale promette di migliorare ulteriormente l‘efficienza e la precisione del controllo di qualità.

Le misurazioni precise possono essere influenzate da variazioni di temperatura, umidità e vibrazioni. È essenziale che gli ambienti di misura siano controllati per minimizzare queste influenze. L‘uso di materiali a basso coefficiente di espansione termica per gli strumenti di misura può aiutare a ridurre gli errori. La taratura regolare degli strumenti di misura è fondamentale per garantire l‘accuratezza delle misurazioni. Procedure di taratura rigorose e tracciabili devono essere seguite per mantenere la precisione degli strumenti nel tempo. L‘integrazione della metrologia nei processi automatizzati presenta sfide significative, ma offre anche grandi vantaggi in termini di efficienza e qualità. I sistemi di misura devono essere compatibili con le macchine utensili e i software di gestione della produzione per consentire un controllo di qualità continuo e in tempo reale. In sintesi, la metrologia non è solo una disciplina tecnica, ma una componente strategica per l‘industria moderna. È un pilastro fondamentale per l‘innovazione e lo sviluppo tecnologico. Fornendo le basi per misurazioni precise e affidabili, essa supporta la ricerca, lo sviluppo di nuovi materiali e tecnologie, l‘ottimizzazione dei processi produttivi e la standardizzazione. Senza la metrologia, il progresso tecnologico sarebbe lento e incerto, e molte delle innovazioni che oggi diamo per scontate non sarebbero possibili. La stretta relazione tra metrologia e innovazione continua a guidare l‘avanzamento della scienza e della tecnologia, migliorando la qualità della vita e aprendo nuove frontiere del sapere e dell‘ingegneria. Con l‘avanzare delle tecnologie, la metrologia continuerà a evolversi, offrendo sempre nuovi strumenti e metodologie per affrontare le nuove sfide della produzione industriale.

ENDRESS+HAUSER

ENDRESS+HAUSER OFFRE DISPOSITIVI, SENSORI, MISURATORI, SISTEMI E SERVIZI PER MISURE DI LIVELLO, DI PRESSIONE, DI PORTATA, DI TEMPERATURA E ANCHE PER L’ANALISI LIQUIDI E GAS E PER LA REGISTRAZIONE DATI METROLOGIA,

Fornitore leader su scala mondiale di strumentazione, soluzioni e servizi per l’automazione industriale, grazie alla sua ampia gamma di strumenti per misure di processo e a una forte presenza a livello globale, Endress+Hauser è in grado di supportare i propri clienti nei cinque continenti.

Le soluzioni di Endress+Hauser hanno lo scopo di risolvere compiti di misura, controllo e automazione per la produzione e la logistica dell’industria di processo, consentendo ai clienti di monitorare e controllare i processi con affidabilità e assicurando un funzionamento economico, sicuro ed ecologico.

L’offerta è rivolta a tutti i settori industriali: l’industria chimica e farmaceutica, l’industria alimentare e delle bevande, la potabilizzazione e il trattamento delle acque reflue, la produzione di energia, l’industria cartaria, l’industria petrolchimica, l’off-shore.

Coerenza e completezza dell’offerta sono garantite da un’efficace com-

binazione di know-how industriale e applicativo, facilità di integrazione degli strumenti, tecnologia d’avanguardia e moderne metodologie.

La filosofia di Endress+Hauser si basa sull’individuazione dei bisogni del cliente attraverso un’analisi dettagliata delle sue specifiche condizioni di produzione. Ogni materiale, ogni processo ed ogni installazione vengono esaminati con estrema cura al fine di individuare la proposta migliore per l’applicazione e ottenere, quindi, risparmi di costi e miglioramenti nel prodotto finale. La vasta alternativa di tecnologie, che sta alla base della strumentazione Endress+Hauser, e il supporto di specialisti esperti permettono poi di definire gli obiettivi dell’automazione e di elaborare la soluzione più appropriata per il cliente.

Una delle missioni di Endress+Hauser è favorire i progressi nello sviluppo e nell’uso di tecnologie innovative; sta contribuendo a dare forma alla trasformazione digitale dell’industria e alla sua defossilizzazione. I servizi comprendono un ampio portfolio di strumenti da campo,

prodotti di sistema, data manager, sistemi di comunicazione digitali, software e soluzioni/servizi completi. La priorità è massimizzare l’efficienza dell’impianto, ottimizzandone al contempo la sicurezza.

Innovazioni in primo piano

Le innovazioni apportate alla tecnologia di misura negli ultimi anni si sono rivelate determinanti ai fini dello sviluppo dei metodi di produzione nell’industria di processo, e contribuiscono a potenziare l’efficienza e la produttività degli impianti e a renderli più sicuri. Senza contare che i moderni strumenti di misura favoriscono la sostenibilità della produzione, ad esempio consentendo di rilevare i punti di alto consumo energetico oppure di ottimizzare i processi produttivi.

Netilion Flood Monitoring: un passo avanti rispetto al rischio di inondazioni

In caso di fenomeni atmosferici intensi o di forti piogge persistenti per cui il terreno non è più in grado di assorbire acqua, il rischio di inondazioni si aggrava. Una soluzione sviluppata da Endress+Hauser e Okeanos aiuta a valutare la situazione in maniera rapida e precisa: numerosi punti di misura distribuiti sul terreno inviano i dati alla piattaforma cloud Netilion. Un algoritmo AI raccoglie i valori misurati integrandoli con ulteriori informazioni, per consentire di formulare una previsione sul possibile sviluppo della situazione delle acque nella regione interessata. Su smartphone e PC, gli amministratori possono avere una panoramica della situazione e prendere misure protettive per i residenti e le infrastrutture con un vantaggio decisivo in termini di tempo.

Misura di livello basata su cloud: ottimizzazione della catena logistica

Nell’industria dei solidi sfusi, avere una panoramica dei serbatoi mobili in uso è complesso. La loro posizione è spesso sconosciuta, il contenuto residuo all’interno del recipiente non è visibile e, solitamente, non è disponibile un’alimentazione permanente per i punti di misura. Il sensore del livello di riempimento IIoT basato su cloud Micropilot FWR30 consente di rispondere a questa sfida con una combinazione di tecnologia di misura moderna e di servizi digitali. Il sensore rileva il livello di riempimento, la posizione e altri parametri, e invia i valori all’ecosistema IIoT Netilion. I dati vengono quindi elaborati e messi a disposizione dell’utente in modo chiaro attraverso diversi strumenti, generando così un vero e proprio valore aggiunto.

Fermentation Monitor QWX43: live streaming del processo di fermentazione

Durante il processo di birrificazione molti parametri richiedono un monitoraggio continuo. Fermentation Monitor QWX43 elimina la

necessità di effettuare un campionamento manuale in loco. La misura in linea assicura un monitoraggio 24 ore su 24 estremamente accurato dei parametri che determinano la fermentazione, come densità, viscosità, grado di fermentazione, estratto residuo, gravità originale e contenuto di alcol. I produttori di birra possono visualizzare i valori in qualsiasi momento su un dispositivo mobile o su un computer con accesso a Internet, con l’opzione di impostare notifiche push per ricevere informazioni immediate su possibili variazioni critiche nel processo di fermentazione.

Competenze digitali

Digital business

My Endress+Hauser è la piattaforma informativa e di approvvigionamento alla pagina endress.com. L’account consente di effettuare tutte le transazioni con Endress+Hauser in formato elettronico, mentre la combinazione delle informazioni sui prodotti con le opzioni di richiesta e acquisto rende il processo di approvvigionamento più semplice ed efficiente che mai.

Servizi e soluzioni digitali

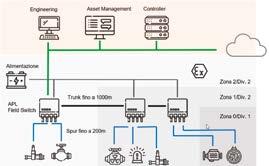

Con i pacchetti di soluzioni digitali Endress+Hauser è possibile trasformare i dati in conoscenze (www.endress.com/apl). Dai sensori smart alla connettività, fino alle applicazioni cloud per l’analisi dei dati e alle interfacce corrispondenti ai sistemi esistenti (tra cui SAP), tutti i componenti sono coordinati fra loro in modo ottimale. In qualità di partner affidabili, Endress+Hauser assiste il cliente prima, durante e dopo la realizzazione del proprio progetto di digitalizzazione, garantendo sempre la piena conformità ai più recenti standard di sicurezza informatici e dei dati.

Tecnologie digitali.