Expertise – Passion – Automation

Expertise – Passion – Automation

SMC, azienda leader nel settore dell’automazione industriale e dell’IIoT, risponde all’esigenza di ridurre le emissioni di CO2 ed i consumi energetici con il lancio della sua ultima innovazione, il sistema di gestione dell’aria compressa della serie AMS20/30/40/60. Grazie a questa nuova e rivoluzionaria unità, rivolta a tutti gli utilizzatori di aria compressa ed adatta a qualsiasi applicazione nei diversi settori produttivi, è facile compiere il primo passo verso la digitalizzazione dei processi, a vantaggio dell’ambiente e della vostra redditività. SMC, un fornitore unico per le vostre esigenze.

www.smcitalia.it

La soluzione su misura per te!

E.Charger Double è la nostra soluzione di ricarica elettrica avanzata, progettata per soddisfare le esigenze dei clienti, unendo innovazione, qualità e il prestigio del Made in Italy. Ideale per installazioni in aree pubbliche e private. Una scelta che unisce affidabilità e design per offrirti un’esperienza di ricarica senza compromessi.

• Segnalatori LED a 360°

• Gestione multiutenze con tessere RFID

• Bilanciamento dinamico dei carichi

• Monitoraggio, gestione e personalizzazione mediante Portale Energy

SCOPRI COME E.CHARGER DOUBLE PUÒ FARE LA DIFFERENZA

PParliamo di Virtual Words. Quando introduco un argomento, cerco come prima cosa, di chiarire e chiarirmi quale sia lo stato dell’arte lessicale della parola o concetto esaminato, sia perché ritengo necessario comprendere la genesi e l’evoluzione del suo significato, sia perché concordo fortemente con l’affermazione dello scrittore J. Keats che definisce come il linguaggio sia esso stesso “una tecnologia, presumibilmente la nostra prima”. Vista la vastità delle evoluzioni di “virtual words” negli ultimi trentanni e l’ attuale percepito, dare una defizione univoca rappresenta un sfida impegnativa che lascio alla nostra Treccani, da cui apprendo che: i mondi virtuali sono intesi come “simulazioni di ambienti reali generati per mezzo di tecnologie elettroniche multiutente, talvolta tridimensionali, interattivi e multisensoriali: scenari e paesaggi all’interno dei quali un soggetto è in grado di muoversi e di agire”. Si capisce bene, attraverso queste parole, che le evoluzioni impresse a questa tecnologia, hanno trasformato un iniziale ricostruzione tridimensionale di qualcosa in ambiente digitale, in uno strumento utilissimo e adattabilissimo ai più diversi contentesti anche industriali. Oggigiorno, questi ambienti simulati riescono ad offrire scenari lavorativi altamente realistici dove gli addetti possono lavorare ed apprendere senza il rischio di fare danni ad altri e/o ad attrezzature, sfruttando la pratica della formazione immersiva, ad esempio. O ancora, sensori integrati e gemelli digitali ci aiutano a monitorare condizioni operative di macchinari, prevedendo

la loro usura, allertando ed istruendo il comportamento manutentivo degli operatori, riducendo i tempi di inattività e migliorando l’efficienza operativa. Un altro significativo utilizzo di un’ambiente simulato è rende le aziende capaci di progettare in sicurezza. Ideare, testare e migliorare i loro prodotti, senza costruirli realmente, è qualcosa di rivoluzionario. Poter, ad esempio, somministrare test di resistenza, valutare l’analisi dei flussi o ottimizzare le caratteristiche relative al design, rappresenta oggi una soluzione spesso molto più economica e rapida oltre che utile ad agevolare lo sviluppo in termini di efficienza e qualità. E ancora, forse il più noto degli utilizzi, dopo il gaming portato alla ribata da Second Live e Meta, è la possibilità di collaborazione anche professionale in tempo reale tra individui, indipendentemente dalla loro posizione geografica. E per finire, lasciando volare la fantasia, la più eccentrica possibilità di creare qualsiasi oggetto o strumento pensabile. Ma poi, passare dal virtuale al reale sarà questa la vera sfida! Analogamente, regolamentare, rendere stabili e riconosciuti dispositivi, processi e componenti che continueranno a risiedere in questa mondo parallelo e complementare. Tutta strada ancora da percorrere; ed è proprio per questo, come per molteplici motivi non qui citati che la Commissione Europea sta continuando ad investire in ricerca scientifica, al fine di investigare e confermare come questo Mondo Virtuale sia ogni giorno di più “autentico” e perché no, made in europe. chiara.tagliaferri@cnr.it

5 Virtuale ma autentico CALEIDOSCOPIO

8 News e novità

PANORAMA

12 Macchine utensili: sfide, opportunità e prospettive per il 2025

14 Economia circolare per le aziende

16 Obiettivo sostenibilità

20 Accelerare l’innovazione

22 Soluzioni innovative per l’efficienza energetica delle macchine utensili

24 The future’s here

26 La nuova ricerca MRO

30 Sostenibili e circolari

32 Ecocare di Schneider Electric: il futuro della manutenzione

34 Sfide e soluzioni per l’automazione del futuro

STORIA DI COPERTINA

36 “Lavorare pulito, respirare sano”

DOSSIER

BARRIERE DI SICUREZZA E CATENE PORTACAVI

44 Soluzioni essenziali per la sicurezza degli operatori e l’efficienza degli impianti

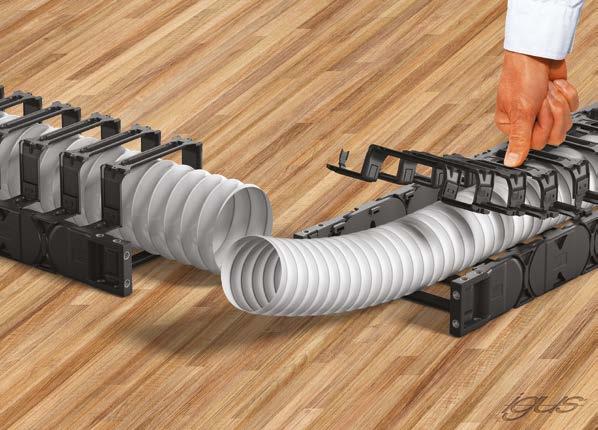

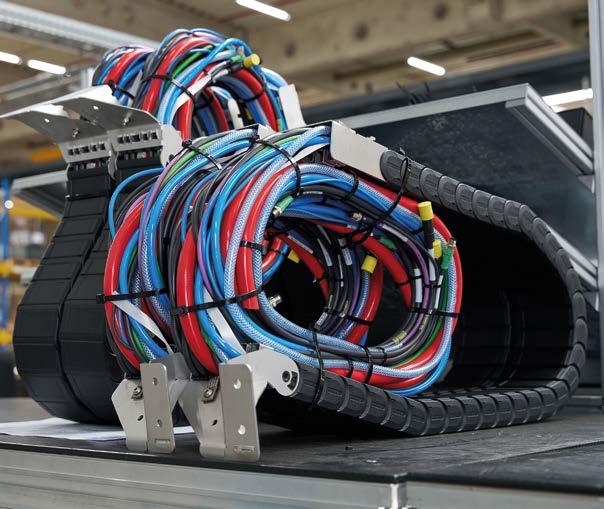

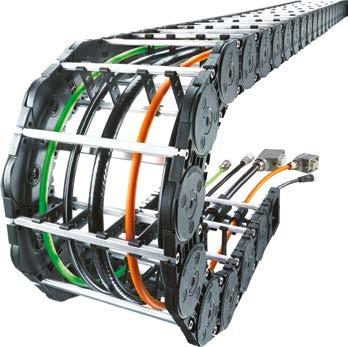

46 Nuove soluzioni per la serie di catene portacavi E4Q

48 Sistemi modulari per le catene portacavi

52 Barriere ottiche di sicurezza certificate Atexper zone 2 G/D

54 La sicurezza è una certezza con i sensori Wenglor

RICERCA E INNOVAZIONE

56 Industria 5.0 è progettare le linee a zero fatica

60 Simulazione software e sistemi di visione PRISMA

62 Prodotti

RayScan + Quicksurface per il reverse engineering

Rayscan B11

Laser Scanner 3D portable 24 linee (tra incrociate e fisse), velocità di 1.360.000 punti/sec. Area di lavoro di 320 × 250 mm, precisione di 0,02 mm, risoluzione di 0,05 mm

QUICKSURFACE

una soluzione di reverse engineering completa in grado di esportare dati mesh STL o nuvole di punti PTX. QUICKSURFACE fornisce tutti i necessari strumenti per convertire le mesh in modelli CAD modificabili.

PROMOZIONE

18.000 Euro

Rayscan B11 + QUICKSURFACE + corso uso (1 gg) + set marker magnetici

TRASFORMAZIONE DIGITALE

La trasformazione digitale dell’industria è un percorso ormai imprescindibile e Murrelektronik ha scelto di renderlo il più semplice possibile con Vario-X: questo sistema integrato sta suscitando parecchie reazioni e gradimento come dimostrato dall’assegnazione del premio durante l’Alliance Industry 4.0 Award Baden-Württemberg. Non basta limitarsi a parlare di digitalizzazione, ma occorre spingere la trasformazione digitale attraverso soluzioni out of the box per il mercato. Alliance Industry 4.0 Baden-Württemberg ha ricercato aziende pionieristiche localizzate nell’omonima regione, area trainante dell’industria e dello sviluppo tecnologico tedesco, che rispondessero a questa specifica esigenza. L’obiettivo del primo Alliance Industry 4.0 Baden-Württemberg Award è dare risalto a soluzioni visionarie e innovative.

“Le PMI vincitrici dimostrano come la trasformazione digitale può apparire a livello pratico. Le loro idee sono fonte di ispirazione e dovrebbero motivare altre aziende a fare ulteriori passi verso la digitalizzazione”, ha dichiarato la Dr.ssa Nicole Hoffmeister-Kraut, Ministro per gli Affari Economici, il Lavoro e il Turismo del Baden-Württemberg, durante la cerimonia di premiazione che si è svolta nell’ambito dell’evento “STARTUP

THE FUTURE”. Uno dei vincitori di questo premio è Murrelektronik, pioniere nel settore dell’automazione elettrica decentralizzata, con il suo sistema unico Vario-X. Pianificazione digitale, installazione e messa in servizio più facili e veloci, efficientamento dei costi e sostenibilità: questi sono fra gli obiettivi più importanti per chi oggi vuole automatizzare

i processi. La giuria dell’Alliance Industry 4.0 Baden-Württemberg Award è rimasta favorevolmente impressionata dal modo in cui Murrelektronik supporta i propri clienti in questo ambito. Con Vario-X, vengono integrati tutti gli elementi periferici, dal sensore al cloud, in una soluzione seamless e completa, indipendentemente dal produttore. Con questo sistema, tutte le funzioni di automazione possono essere scalate e implementate in modo decentralizzato e preciso, senza la tradizionale architettura del quadro di controllo e in modo compatibile con tutti i principali protocolli industriali. Di conseguenza, non è più necessario il cablaggio punto a punto nel quadro di controllo, dispendioso sia in termini economici che di tempo oltre a essere soggetto a errori. Ciò comporta, per il cliente, il 30% di lavoro in meno per l’installazione elettrica grazie anche al concetto plug and play che può essere personalizzato in base a esigenze e applicazioni individuali. Con il design modulare, i componenti possono essere aggiunti o sostituiti facilmente senza lunghe interruzioni. Nel contempo, il gemello digitale consente di testare e ottimizzare virtualmente la macchina o il sistema prima della messa in servizio.

“La trasformazione digitale dell’industria è di immensa importanza per il futuro di tutti noi. Come partner affidabile ed efficiente per la tecnologia dell’automazione elettrica, vogliamo fornire ai nostri clienti il miglior supporto possibile. Siamo grati per questo premio e lo vediamo come uno stimolo a pensare sempre di più in termini di soluzioni digitali”, afferma con soddisfazione Ulrich Viethen, CEO di Murrelektronik.

Negli ultimi mesi i mercati delle materie prime sono stati influenzati da fattori che stanno da tempo zavorrando la crescita mondiale, frenando la produzione e gli scambi globali: crisi dell’automotive in Europa, tassi ancora troppo elevati, prezzi energetici superiori alle quotazioni pre-pandemia, tensioni geopolitiche esasperate da conflitti bellici regionali, debiti pubblici in forte espansione, diffusione di misure protezionistiche ed elevato livello di imprevedibilità nei rapporti multilaterali, alimentato anche dalle prossime elezioni presidenziali negli Stati Uniti. Secondo Achille Fornasini dell’Università di Brescia e coordinatore del Focus Materie Prime di Anima Confindustria: «Ci troviamo in un contesto di grande incertezza in cui la domanda globale di materie prime e di altri beni intermedi si è andata deteriorando rapidamente, riflettendo la flessione più intensa generata dall›attività di approvvigionamento lungo le più importanti filiere produttive. Uno scenario senza

chiare prospettive in cui gli operatori economici tendono a navigare a vista, evitando investimenti volti all’accumulo di scorte. Non è un caso infatti che, a settembre, la produzione manifatturiera globale mondiale sia diminuita per il terzo mese consecutivo per effetto della contrazione di nuovi ordini, soprattutto nell’ambito dell›economia europea. Stiamo vivendo peraltro un paradosso: aumentano i rischi geopolitici – prosegue Fornasini – e si diffonde la crisi economica, ma i listini azionari corrono. Uno scollamento tra mercati finanziari, da troppo tempo alimentati da un eccesso di liquidità, e contesti sottostanti in serie difficoltà che aumenta le probabilità di formazione di bolle speculative destinate a ripercuotersi negativamente sull’economia reale».

Pietro Almici, presidente vicario di Anima Confindustria, dichiara: «Le tensioni internazionali, in particolare in relazione a sanzioni e conflitti, continuano a influenzare il mercato. L’industria manifatturiera italiana ed europea sta vivendo una fase di stagnazione,

dominata dall’incertezza. Come confermato dal sondaggio alle nostre aziende associate, non si prospetta una crescita per il secondo semestre dell’anno, principalmente a causa del blocco della Germania e del rallentamento dell’economia europea.

Per quanto riguarda le materie prime, stiamo vivendo una fase in cui l’offerta supera la domanda. Oggi esiste una maggiore disponibilità dei materiali e i prezzi sono più accessibili rispetto agli ultimi due anni, ma non siamo ancora tornati ai livelli pre-covid. Anche il costo dell’energia, ancora troppo alto in Italia, sta avendo un impatto sul nostro comparto.

In questa fase, giocheranno un ruolo fondamentale le decisioni in ambito europeo legate al Green Deal. Nel nostro paese, diventa necessario definire in maniera chiara gli obiettivi energetici per i prossimi anni, andando a creare una filiera nazionale che possa contribuire in maniera sostenibile, economicamente e a livello ambientale, alla crescita dell’intero sistema industriale italiano».

ACQUISIZIONI

Scm Group, multinazionale leader nelle tecnologie per la lavorazione di un’ampia gamma di materiali, ha siglato il closing per l’acquisizione del 51% di Mecal Machinery, specializzata nella produzione di macchine e sistemi per la lavorazione di alluminio, PVC e leghe leggere.

Mecal Machinery, con sede a Pavia, è un’azienda verticalmente integrata con una produzione 100% made in Italy, con 190 addetti ed un fatturato di 45 milioni di euro.

“L’entrata di Mecal Machinery nel gruppo - sottolinea Marco Mancini, CEO di Scm Group -consente di entrare in un nuovo segmento di mercato potenziando la gamma di tecnologie e servizi già offerta dal Gruppo. La Partnership con Mecal Machinery, così come quella siglata a Giugno con Tecno Logica nel settore degli

impianti industriali ad alta innovazione, ci apre nuove importanti opportunità di business a livello internazionale”. Aggiunge Ennio Cavezzale, socio titolare di Mecal Machinery: “L’ingresso in una solida realtà multinazionale come Scm Group, garantisce a Mecal di giocare

un ruolo da leader globale nel proprio settore, facendo leva sulla capillare organizzazione di vendita e service del gruppo Scm”

Cavezzale resta socio dell’azienda lombarda con il ruolo di Presidente del CdA.

Il Consiglio europeo della ricerca (CER) ha assegnato 678 milioni di € in sovvenzioni di consolidamento a 328 ricercatori di alto livello in Europa. Finanziate dal programma Orizzonte Europa dell’UE, le sovvenzioni sostengono scienziati e accademici di spicco nella formazione di gruppi di ricerca indipendenti e nello sviluppo di idee scientifiche innovative. Ekaterina Zaharieva, Commissaria per le Start-up, la ricerca e l’innovazione, ha dichiarato: “Una delle mie priorità principali consiste nel garantire che l’Europa rimanga un leader mondiale nella ricerca e nell’innovazione. Questo obiettivo può essere raggiunto solo mantenendo e attirando i migliori talenti, come gli attuali vincitori delle sovvenzioni di consolidamento del Consiglio europeo della ricerca. La mia missione è ampliare il CER, rafforzare la competitività dell’Europa e generare scoperte rivoluzionarie che rispondano alle sfide che ci troviamo ad affrontare.”

Le sovvenzioni sosterranno progetti scientifici in tutte le

discipline di ricerca, dell’ingegneria e delle scienze della vita fino alle discipline umanistiche. Ad esempio, i ricercatori esamineranno ciò che influenza le risposte dei cittadini agli immigrati, utilizzeranno l’intelligenza artificiale per migliorare la lotta contro gli incendi e prevenire gli incendi boschivi catastrofici, e svilupperanno ricerche genetiche innovative per condurre esperimenti più rapidi e meno costosi, riducendo nel contempo notevolmente il numero di sperimentazioni sugli animali. I vincitori delle sovvenzioni realizzeranno i loro progetti nelle università e nei centri di ricerca di 25 Stati membri dell’UE e di altri paesi associati a Orizzonte Europa. Il maggior numero di sovvenzioni sarà ricevuto in Germania (67 progetti), seguita da Francia (38), Regno Unito (38) e Paesi Bassi (37). Si prevede che tali borse creeranno circa 2 750 posti di lavoro per ricercatori post-dottorato, dottorandi e altri membri del personale degli istituti ospitanti.

CYBERSECURITY

L’anno appena trascorso ha rivelato lo stato tragicamente scadente delle difese globali ai più alti livelli. Che si trattasse di compromissioni della supply chain, di hacking di dispositivi di rete abilitati da un flusso apparentemente infinito di vulnerabilità zero-day o di hacking degli stessi provider di servizi sottostanti, anche le più grandi organizzazioni di intelligence e le imprese si sono trovate nell’impossibilità di mantenere una valida postura difensiva. Il vero colpo di scena di questo fallimento generale è stato evidenziato da un cambiamento di paradigma nella tecnica operativa dei principali gruppi di minacce schierati con la Cina (recentemente osservati attraverso le attività di Volt Typhoon, Salt Typhoon e altri gruppi di minacce meno noti). Questa sezione dell’apparato di hacking cinese si è efficacemente orientata verso i punti ciechi comuni, in particolare attraverso l’uso pervasivo di reti senza attribuzione (ORB) come canali di accesso ingestibili nei rispettivi Paesi vittima. Questi canali sono stati realizzati attraverso combinazioni, a volte esternalizzate, di dispositivi poco sicuri, router e sezioni di VPS su più cloud che fungono da VPN per attacchi APT provenienti da IP inediti (neutri o benigni dal punto di vista della reputazione), fisicamente situati all’interno del Paese vittima e modificati a intervalli regolari. In combinazione con il vecchio stile di hacking “da tastiera”, caratterizzato da un approccio più attento a vivere sul territorio, a non lasciare in giro strumenti personalizzati rilevabili e forse a non stabilire nemmeno la persistenza (grazie a dispositivi permanentemente vulnerabili connessi a Internet), questi canali hanno di fatto consentito a un sottoinsieme di hacker di operare con un livello di impunità elevato rispetto alle organizzazioni vittime e ai loro confusi governi. A meno che non si sia disposti ad accettare che un apparato

di sorveglianza passiva affiliato alla Cina diventi una presenza costante nella vita quotidiana, la sicurezza informatica globale richiede una riconfigurazione fondamentale. Tale riconfigurazione deve includere un cambiamento nella mentalità del settore privato verso la condivisione, la divulgazione e la cooperazione delle informazioni, una riformulazione legale per rimuovere gli ostacoli percepiti come “responsabilità” alla condivisione, insieme a un regime di pressioni normative affidabili, di tutele della responsabilità e di incentivi, oltre a un’abbondanza di trasparenza e responsabilità. Il contesto attuale necessita di una fase di “verità e riconciliazione” nella sicurezza informatica.

In sintesi, è necessario lavorare a un riallineamento degli incentivi per premiare le decisioni e gli investimenti più impegnativi, favorendo miglioramenti significativi della sicurezza. Da un punto di vista politico, governativo e normativo, occorre anche riequilibrare la responsabilità della cybersecurity affidandola alle organizzazioni più capaci, sia nel settore privato che in quello pubblico. In questo modo, si eliminano gli ostacoli, i punti di attrito burocratico, le responsabilità (percepite o reali) e si riduce il malcontento generale e la confusione derivante dagli incidenti su larga scala.

Nell’era degli spazi di cybersecurity iper-consolidati, dominati da società quotate in borsa, la leadership aziendale trova sempre più difficile “fare la scelta giusta”. Questo approccio richiede una direzione forte e chiara in materia di sicurezza, soprattutto di fronte a decisioni che potrebbero mettere in conflitto la postura di sicurezza globale con i profitti immediati. È fondamentale far comprendere che il valore a medio termine per gli azionisti dipende dalla gestione consapevole della sicurezza di un’organizzazione.

SI CHIUDE CON UN CALO CONSISTENTE DI QUASI TUTTI GLI INDICATORI ECONOMICI IL 2024 DEI COSTRUTTORI ITALIANI DI MACCHINE UTENSILI, ROBOT E AUTOMAZIONE. IL 2025 NON SARÀ BRILLANTE MA È ATTESA COMUNQUE UNA TIMIDA INVERSIONE DI TENDENZA di Eleonora Segafredo

Il 2024 si conclude con un netto calo per l’industria italiana delle macchine utensili, dei robot e dell’automazione. Gli indicatori economici principali sono quasi tutti in ribasso, ma il 2025 lascia intravedere una possibile, seppur timida, inversione di tendenza. Questo è il quadro presentato da Riccardo Rosa, presidente di UCIMUSISTEMI PER PRODURRE, durante la tradizionale conferenza stampa di fine anno. I dati di preconsuntivo del Centro Studi UCIMU evidenziano una produzione attestata a 6.745 milioni di euro, in calo dell’11,4% rispetto al 2023. La principale causa di questo calo è stata la forte contrazione delle consegne sul mercato interno, che hanno raggiunto solo 2.255 milioni di euro, con un decremento del 33,5% rispetto all’anno precedente. La bassa propensione agli investimenti ha

ulteriormente influito, facendo scendere il consumo domestico del 34,8%, fino a 3.795 milioni di euro. Anche l’importazione ha seguito questa tendenza, registrando un calo del 36,5%, fermandosi a 1.540 milioni di euro.

Diversa la situazione per l’export, che ha registrato una crescita del 6,3%, raggiungendo il valore record di 4.490 milioni di euro. Secondo i dati UCIMU sui primi otto mesi del 2024, i principali mercati di sbocco per le macchine utensili italiane sono stati gli Stati Uniti (+17,8%, a 419 milioni di euro), la Germania (+12,3%, a 243 milioni), e l’India (+100%, a 132 milioni). Al contrario, la Cina e la Francia hanno mostrato segni di contrazione, rispettivamente del -15,3% e del -9,3%.

Guardando al 2025, le previsioni sono moderatamente positive. La produzione dovrebbe crescere del 2,9%, attestandosi a

6.940 milioni di euro. L’export è previsto in stazionarietà, con un leggero aumento dello 0,3% fino a 4.505 milioni di euro, mentre le consegne sul mercato interno potrebbero salire dell’8%, raggiungendo i 2.435 milioni di euro. Anche il consumo interno è previsto in aumento del 7,2%, arrivando a 4.070 milioni di euro, con un lieve incremento delle importazioni (+6,2%, a 1.635 milioni). Il rapporto export/produzione, tuttavia, dovrebbe scendere leggermente al 64,9%. “Dopo l’estate è apparso chiaro che il 2024 sarebbe stato “un anno completamente perso” per l’industria italiana costruttrice di macchine utensili che ha comunque provato a salvare (senza riuscirci) il risultato finale grazie all’attività oltreconfine. E così è stato ma il nostro Centro Studi ha dovuto comunque rivedere ulteriormente al ribasso le stime presentate a settembre, segno della difficoltà che le nostre imprese si trovano a

fronteggiare”, ha dichiarato Rosa, spiegando che l’attività all’estero ha contribuito a mitigare le perdite complessive, ma non è bastata a salvare i risultati finali. L’adattabilità dei costruttori italiani ha permesso loro di focalizzarsi su mercati dinamici, come quello statunitense, ma permangono preoccupazioni per eventuali politiche protezionistiche della nuova amministrazione americana. Per rafforzare la presenza all’estero, UCIMU ha istituito l’Oficina Italiana de Promotión in Messico, pensata per favorire l’ingresso delle imprese italiane nei mercati del Centro e Nord America.

Sul fronte interno, il piano Transizione 5.0 rappresenta una grande opportunità per innovare il settore e migliorare la sostenibilità produttiva, ma necessita di semplificazioni e correttivi per diventare realmente efficace. Rosa ha evidenziato l’importanza di misure come la sostituzione obbligatoria di macchinari obsoleti, l’innalzamento delle aliquote e la cumulabilità con altri incentivi. L’auspicio è che questi aggiustamenti vengano inclusi nella prossima Legge di Bilancio, rilanciando così la domanda interna e supportando il rinnovamento delle imprese.

A livello europeo, Rosa ha espresso preoccupazione per le conseguenze del Green Deal, in particolare per il settore automotive, che sta affrontando chiusure di stabilimenti e perdite di posti di lavoro. Questo fenomeno potrebbe generare un grave problema sociale, soprattutto in Italia. “È necessario

Periodo: gennaio - agosto / Period: January - August valori in migliaia di euro / value in '000 euro

Fonte: elaborazione Centro Studi su dati ISTAT Source: Studies Dept. on ISTAT data

un impegno collettivo per difendere il nostro sistema industriale”, ha dichiarato, sottolineando l’urgenza di una nuova politica industriale che accompagni le imprese oltre il 2026. Secondo Rosa, il manifatturiero è un pilastro essenziale per il benessere della

L'INDUSTRIA ITALIANA DELLA MACCHINA UTENSILE, AUTOMAZIONE E ROBOTICA ITALIAN MACHINE TOOL, AUTOMATION AND ROBOT INDUSTRY VALORI/VALUES (in milioni di Euro/in Millions Euro)

/\ PREZZI CORRENTI/ /\ CURRENT PRICES

società e va sostenuto con interventi concreti e tempestivi.

“Quello a cui stiamo assistendo oggi, con la chiusura di alcune fabbriche automotive e la fuoriuscita di migliaia di lavoratori anche dell’indotto, rischia di innescare un effetto domino che porterebbe un grave problema sociale per la gran parte dei paesi dell’area, a partire proprio dall’Italia. Non possiamo assolutamente permetterlo, per questo ritengo sia necessario che tutti gli organismi di rappresentanza del mondo industriale facciano sentire la loro voce prima che sia davvero troppo tardi. Si tratta di una partita che vede imprenditori, manager, maestranze, istituzioni di governo, tutti coinvolti per il comune interesse di difendere l’industria che è la base del sistema economico del paese e dell’Europa”.

*Preconsuntivi/Unofficial data

**Previsioni/Forecast

Centro Studi UCIMU-SISTEMI PER PRODURRE/ Studies Department UCIMU-SISTEMI PER PRODURRE dicembre 2024

“Il sistema manifatturiero è elemento imprescindibile per il benessere della società. Per questo - ha concluso Riccardo Rosa - alle autorità di governo ribadiamo la necessità di ragionare fin dall’inizio dell’anno su un nuovo programma di politica industriale che accompagni e sostenga lo sviluppo delle imprese dal 2026 in avanti”

IL TERZO APPUNTAMENTO ORGANIZZATO DALL’ENERGY EFFICIENCY MOVEMENT HA PUNTATO I RIFLETTORI SULL’ECONOMIA CIRCOLARE E SULLA SOSTENIBILITÀ PRATICA ED ECONOMICA DELLE INIZIATIVE. TEMI CHE GENERANO SEMPRE PIÙ INTERESSE TRA LE AZIENDE, IMPEGNATE NEL COMPLESSO PERCORSO GUIDATO DALLA TRANSIZIONE ENERGETICA a cura della redazione

Prosegue il percorso intrapreso dall’Energy Efficiency Movement, associazione fondata da ABB e Alfa Laval che si occupa della promozione della cultura legata all’efficientamento energetico nei più disparati settori e in ogni parte del mondo.

La sede che ha ospitato la terza tappa italiana è la prestigiosa SDA Bocconi School of Management, membro dell’Energy Efficiency Movement dal 2023. Si è discusso di condivisione, formazione e dell’importanza di un dialogo costruttivo sui

temi centrali legati al futuro dell’energia e della sostenibilità.

Focus sull’economia circolare

L’Energy Efficiency Movement è un movimento di nome e di fatto: lontano dal concetto di staticità, incoraggia la condivisione delle esperienze e il progresso dal punto di vista energetico.

“Siamo giovani: siamo nati meno di due anni fa e da allora abbiamo analizzato necessità, riportato casistiche e condiviso esperienze” spiega Alessandro Pueroni Lead Motion Manager Southern Europe and

Italy di ABB. “Con l’occasione di oggi il focus si amplia ulteriormente, abbracciando i temi della sostenibilità e dell’economia circolare: due concetti fortemente correlati tra loro, per i quali è opportuno effettuare le corrette valutazioni per ottenere i migliori risultati possibili. Nel frattempo, sarà necessario allargare il contesto alla supply chain che ciascuna azienda si trova a dover gestire, poiché gli impegni legati allo Scopo 3 premono anche sui criteri di scelta dei partner”.

Quello dell’Economia Circolare è inoltre un modello economico che punta a ridurre

al minimo gli sprechi, massimizzando il riutilizzo delle risorse attraverso strategie innovative.

Un passo da compiere che si dimostra fondamentale, soprattutto alla luce di statistiche e proiezioni a medio termine. A spiegarlo è Sara Saltalamacchia, Sustainability Champion Motion Italy di ABB.

“Se pensiamo che entro il 2050 supereremo i 10 miliardi di abitanti sul pianeta, che a loro volta avranno bisogno di cibo, beni di vario genere ed energia, viene naturale chiedersi dove troveremo queste risorse e in che modo contribuiremo al parallelo taglio delle emissioni. Eppure la soluzione esiste già ed è sotto gli occhi di tutti: l’industria assorbe infatti circa il 40% dell’energia consumata globalmente ed è responsabile di un terzo delle emissioni di CO2. Migliorando l’efficienza energetica dal 2 al 4%, oltre a un’ apprezzabile riduzione dei consumi, si riuscirebbe a coprire un terzo delle riduzioni di emissioni necessarie per raggiungere i target dell’Accordo di Parigi. Purtroppo al momento siamo fermi a un risicato 1%. L’Energy Efficiency Movement serve anche a questo: la strada tracciata verso l’efficienza energetica è quella giusta, ma va promossa con maggiore decisione”.

Attenzione alla fattibilità (pratica ed economica)

La scelta di SDA Bocconi non

è casuale: l’eccellenza dell’istituto accademico italiano ha contribuito a dare ulteriore autorevolezza all’evento, arricchendolo con il contributo di docenti e professionisti di settore.

Come l’intervento dal titolo “Economia circolare: esperienze di strategie di sostenibilità” del Professor Pietro De Giovanni (direttore dell’Osservatorio Sustainable Operations & Supply Chain), che ha messo in luce la necessità di disporre delle giuste informazioni al fine di prendere le migliori decisioni.

“Il concetto di economia circolare deve considerare tutti i fattori in gioco” ha spiegato il Prof. De Giovanni. “Nella sostenibilità, ad

esempio, non può essere ignorata la questione economica. Riutilizzo o dismissione sono entrambe scelte possibili, a patto di compierle a ragion veduta”.

Nel corso dell’evento sono infatti stati analizzati diversi case study aziendali e iniziative che hanno portato all’implementazione di soluzioni innovative nel contesto dell’economia circolare. Molti di questi progetti hanno evidenziato un potenziale significativo nel ridurre l’impatto ambientale e generare valore; tuttavia, non tutti sono riusciti a raggiungere una sostenibilità economica necessaria a trasformare le buone idee in pratiche scalabili e replicabili.

Come ormai è tradizione in occasione degli appuntamenti organizzati dall’Energy Efficiency Movement, ampio spazio è stato dedicato alla condivisione di best practices e case study concreti, con la moderazione di Vittoria Veronesi - docente di Operations & Supply Chain Management in SDA Bocconi.

Questa volta tra i protagonisti figurano aziende dal mondo della plastica dell’acciaio (Costruzioni Meccaniche Luigi Bandera, Trillium Pumps Italy e Gruppo Marcegaglia) e l’Energy Service Company (Trigenia), che hanno raccontato la loro esperienza e le sfide che stanno affrontando nell’ambito dell’efficienza energetica ed economia circolare.

Con il contributo di SDA Bocconi e l’attenzione al tema dell’economia circolare, questa tappa ha gettato basi ancora più solide per un futuro sostenibile e inclusivo.

SIEMENS CONTINUA A RAFFORZARE LA PROPRIA LEADERSHIP IN MATERIA DI SOSTENIBILITÀ, RAGGIUNGENDO LE TAPPE FONDAMENTALI DELINEATE NEL RAPPORTO DI SOSTENIBILITÀ 2024 APPENA PUBBLICATO a cura della redazione

La tech company ha raggiunto in anticipo sette dei suoi quattordici obiettivi nelle aree, fra le altre, della decarbonizzazione, dell’equity e dell’occupabilità. Per la prima volta, i prodotti e le soluzioni Siemens venduti nell’anno fiscale 2024 hanno permesso ai clienti di abbattere più emissioni di quelle prodotte da Siemens nella sua intera catena del valore (emissioni di Scope 1, 2 e 3). Dal

2021 Siemens ha inserito i propri obiettivi nel suo framework strategico di sostenibilità DEGREE, un approccio olistico con indicatori di performance chiave rigorosi e tracciabili.

“La tecnologia è uno strumento potente per rispondere alle sfide più urgenti del nostro tempo e la digitalizzazione è un fattore chiave per aiutare i nostri clienti e partner a raggiungere i loro obiettivi di sostenibilità. Nel 2024 abbiamo

continuato a fare grandi progressi per raggiungere i nostri obiettivi più ambiziosi. Ci impegniamo ad andare ancora oltre, più velocemente”, ha dichiarato Judith Wiese, Chief People and Sustainability Officer e membro del Board di Siemens AG.

La tecnologia di Siemens spinge la decarbonizzazione industriale e l’efficienza delle risorse Siemens ha un grande impatto

nel settore della tutela ambientale e della decarbonizzazione nei settori dell’industria, delle infrastrutture, dei trasporti e della sanità. I prodotti e le soluzioni di Siemens venduti ai clienti nell’anno fiscale 2024 eviteranno, nel loro ciclo di vita, circa 144 milioni di tonnellate di emissioni di gas serra. Questo dato è superiore ai 121 milioni di tonnellate di emissioni che l’azienda ha generato nella sua intera catena del valore (Scope 1, 2 e 3) nell’anno fiscale 2024.

“Siemens è il partner giusto per accelerare la trasformazione della sostenibilità. Offriamo ai nostri clienti innovazioni per guidare la decarbonizzazione, risparmiare risorse e migliorare la qualità della vita delle persone in tutto il mondo”, ha dichiarato Eva Riesenhuber, Global Head of Sustainability di Siemens. “Essendo noi stessi i primi utilizzatori della nostra offerta, abbiamo ridotto la nostra impronta di CO 2 e del 60% dal 2019, dimostrando che è possibile essere più competitivi, più resilienti e più sostenibili allo stesso tempo”.

Decarbonizzazione delle attività stesse di Siemens: obiettivo intermedio raggiunto prima del previsto

Nell’ambito dei propri sforzi per la salvaguardia del clima, Siemens continua a compiere progressi significativi nella riduzione delle emissioni di CO2e derivanti dalle proprie attività. Gli investimenti annunciati nell’anno fiscale 2022 continuano a produrre risultati concreti, tra cui l’elettrificazione della flotta di veicoli e l’utilizzo di tecnologie proprie di Siemens per migliorare l’efficienza e l’elettrificazione degli impianti di produzione e degli edifici. Siemens, così, ha ridotto le proprie emissioni di CO2e del 60% rispetto al 2019, anno di riferimento, superando con un anno di anticipo l’obiettivo intermedio di riduzione del 55% delle emissioni di CO2e entro il 2025. Entro la fine dell’anno fiscale 2030, invece, l’azienda intende tagliare il traguardo del 90% di abbattimento di CO2e delle proprie attività e, successivamente, azzerare le emissioni di gas serra in tutta la catena del valore entro l’anno fiscale 2050. Tutti gli

obiettivi per il 2030 e il 2050 sono stati validati da Science Based Targets (SBT), in linea con lo standard più ambizioso di zero emissioni nette nell’anno fiscale 2024, riaffermando l’impegno di Siemens a raggiungere l’obiettivo principale dell’Accordo di Parigi nella lotta al cambiamento climatico.

Efficienza delle risorse: la nuova etichetta Siemens EcoTech e aumento dell’implementazione dell’eco design

Siemens sta compiendo notevoli progressi anche per quanto riguarda gli obiettivi di efficienza delle risorse. Nell’anno fiscale 2024, l’azienda ha accelerato la sua ambizione di “Robust Eco Design” (RED) nelle aree dell’hardware, del software e dei servizi, rafforzando il suo impegno anche nel migliorare l’impatto ambientale in tutta l’offerta. Oggi, il tasso di conseguimento degli obiettivi di eco-design di Siemens è del 54%, vale a dire 13 punti percentuali in più rispetto all’anno fiscale 2023. Nel 2024 è stato inoltre lanciato l’etichetta Siemens EcoTech, una componente chiave della

strategia dell’azienda per promuovere l’economia circolare e l’efficienza delle risorse in tutti i settori. L’etichetta fornisce ai clienti informazioni complete sulle prestazioni ambientali dei prodotti e, nel corso del 2024, più di 25.000 prodotti Siemens hanno ricevuto questo riconoscimento per aver superato gli standard o i prodotti precedenti in tre aree: materiali sostenibili, utilizzo ottimale delle risorse, recupero del valore e circolarità.

Governance: sviluppo di pratiche aziendali orientate al futuro

L’intelligenza artificiale (IA) svolge un ruolo fondamentale come fattore di accelerazione per affrontare le sfide globali, tra cui il cambiamento climatico. Siemens è leader nell’IA industriale e la utilizza per migliorare le infrastrutture e le aziende. Allo stesso tempo, l’azienda riconosce l’importanza di mitigare i rischi associati all’IA. Siemens è impegnata nello sviluppo e nell’utilizzo responsabile di queste tecnologie e, a tal fine, è stata istituita una task force trasversale di governance dell’IA per integrare i principi del suo utilizzo responsabile nei processi aziendali e nel portfolio prodotti.

Occupazione: responsabilizzare le nostre persone, promuovere l’apprendimento permanente Nell’ambito della formazione, l’azienda

è impegnata a perfezionare continuamente la propria offerta di sviluppo delle competenze, aggiornamento e specializzazione, con l’obiettivo di favorire l’occupazione di valore. Promuovendo una visione di crescita e coltivando una cultura inclusiva e orientata alla responsabilizzazione, Siemens sostiene e guida i percorsi di successo delle persone. Nell’ambito di questo impegno, nell’anno fiscale 2024 è stato investito un totale di 442 milioni di euro nell’ istruzione e della formazione continua (anno fiscale 2023: 416 milioni di euro). I collaboratori di Siemens hanno completato una media di circa 27 ore a persona di formazione in ambito digitale, quattro ore in più in media rispetto all’anno fiscale 2023. Ciò significa che l’azienda ha superato l’obiettivo della media di 25 ore di formazione che si era prefissata entro il 2025 con un anno di anticipo rispetto al previsto.

L’apprendimento continuo rimane una priorità fondamentale da raggiungere di anno in anno, in quanto una forma mentis orientata alla crescita è fondamentale per la realizzazione delle persone, per la loro carriera nel lungo periodo e, in ultima analisi, per il successo dell’azienda.

Grazie alla collaborazione con i partner coinvolti per la formazione, chiunque lavori in Siemens in tutto il mondo ha accesso a circa 180.000 offerte di

formazione digitale interne ed esterne, per soddisfare le diverse preferenze ed esigenze di apprendimento. Inoltre, Siemens intende sviluppare ulteriormente la piattaforma “MyLearning World” e le sue offerte, in particolare attraverso l’uso dell’intelligenza artificiale.

Equity: il 32% dei top manager sono donne

Siemens ha inoltre compiuto progressi nella promozione dell’uguaglianza all’interno dell’azienda e ha aumentato nuovamente la percentuale di donne nei ruoli di top management. Nell’anno fiscale 2024, le donne hanno ricoperto circa il 32% dei ruoli manageriali. Nell’anno di riferimento, il 2020, la percentuale era del 23%.

DEGREE: un approccio alla sostenibilità a 360 gradi

Siemens definisce i propri obiettivi attraverso il framework strategico DEGREE. L’azienda segue un approccio olistico che si dipana in sei campi d’azione: decarbonizzazione, etica, governance, efficienza delle risorse, parità e occupazione.

Il Sustainability Report 2024 di Siemens è disponibile qui: https:// www.siemens.com/global/en/company/ sustainability/carbonneutral.html

NEL PANORAMA TECNOLOGICO ODIERNO, L’INNOVAZIONE CORRE A UNA VELOCITÀ SENZA PRECEDENTI, SPINGENDO LE AZIENDE A CERCARE NUOVE SOLUZIONI PER AFFRONTARE SFIDE SEMPRE PIÙ COMPLESSE. DURANTE IL RECENTE HEXAGON LIVE ALL’AUTODROMO DI MONZA, BURKHARD BOECKEM CHIEF TECHNOLOGY OFFICIER HEXAGON AB, HA CONDIVISO UNA VISIONE CHIARA SU COME LA TECNOLOGIA, E IN PARTICOLARE IL CONCETTO DI DIGITAL TWIN, STIA RIDEFINENDO IL MODO IN CUI LE IMPRESE OPERANO E INNOVANO di Cristina Gualdoni

Secondo Boeckem, per affrontare le sfide attuali è fondamentale adottare una mentalità orientata alla crescita. L’innovazione non riguarda solo la creazione di nuovi prodotti, ma soprattutto il miglioramento continuo di processi esistenti. “Non

dobbiamo mai accettare lo status quo,” ha affermato. “Ogni giorno rappresenta un’opportunità per migliorare e per fare la differenza.”

Questo approccio orientato al miglioramento continuo è reso possibile dalla disponibilità di dati di alta qualità.

Con le informazioni giuste al momento giusto, le aziende possono ottimizzare le loro operazioni, ridurre i costi e, soprattutto, avere un impatto positivo sulla sostenibilità.

La sostenibilità è una delle sfide principali del nostro tempo, e Boeckem ha sottolineato come le soluzioni tecnologiche possano

giocare un ruolo cruciale. Attraverso l’uso di sensori avanzati e piattaforme digitali, le aziende possono ridurre lo spreco di risorse, ottimizzare i tempi e migliorare l’efficienza energetica. “Ogni grammo di risorse risparmiate è un passo verso un futuro più sostenibile,” ha dichiarato.

Il cuore della Rivoluzione:

Il Digital Twin

Uno degli strumenti più potenti per guidare questa rivoluzione tecnologica è il concetto di Digital Twin. Un Digital Twin è una replica digitale di un processo, prodotto o servizio fisico. Questa tecnologia consente alle aziende di simulare scenari complessi nel mondo virtuale prima di implementare modifiche nel mondo reale.

Il CTO ha spiegato come il Digital Twin permetta di testare innumerevoli varianti

e scenari, consentendo una precisione e un’efficienza mai viste prima. “Inizia tutto con la cattura della realtà,” ha detto. “Creiamo una copia digitale precisa dei dati della tua azienda e la usiamo per testare ogni cambiamento possibile nel mondo virtuale prima di applicarlo nel mondo reale.”

Alla base del successo del Digital Twin ci sono tre elementi fondamentali: dati accurati, piattaforme cloud e una stretta collaborazione tra i vari attori coinvolti. L’accessibilità e la condivisione dei dati sono cruciali per prendere decisioni informate, mentre le piattaforme cloud permettono una collaborazione più fluida e una gestione ottimale dei set di dati di grandi dimensioni. Boeckem nella sua presentazione ha evidenziato l’importanza delle partnership strategiche per raggiungere questi obiettivi. Collaborazioni con aziende leader nel settore

tecnologico, come NVIDIA, permettono di ampliare il campo di applicazione delle tecnologie digitali e di portare soluzioni innovative in nuovi mercati.

L’impatto del Digital Twin: dai cantieri alle Smart City

Le applicazioni del Digital Twin sono molteplici e spaziano in vari settori industriali. Dalla costruzione di grandi infrastrutture alla gestione della sicurezza pubblica, passando per la creazione di Smart City, il Digital Twin offre soluzioni pratiche per migliorare la qualità e l’efficienza.

Ad esempio, le aziende di costruzione utilizzano il Digital Twin per monitorare l’avanzamento dei lavori e identificare eventuali problemi prima che si presentino, risparmiando tempo e risorse. Allo stesso modo, le città che adottano questa tecnologia stanno vedendo miglioramenti significativi nella gestione del traffico, nella pianificazione urbana e nella sostenibilità ambientale.

Il futuro è digitale e interconnesso

Guardando al futuro, ha espresso una chiara convinzione: il connubio tra tecnologia digitale e collaborazione umana sarà fondamentale per affrontare le sfide di domani. “Abbiamo le tecnologie per catturare la realtà, analizzare i dati e implementare soluzioni su vasta scala,” ha detto. “Ora tocca a noi sfruttarle al massimo per creare un futuro sostenibile e innovativo.”

L’era del Digital Twin è solo all’inizio, e il viaggio per portare l’innovazione ai massimi livelli è lungo. Ma con la giusta combinazione di tecnologia, dati e partnership strategiche, il futuro sembra promettente. Le aziende che sapranno sfruttare queste opportunità saranno le protagoniste di una nuova rivoluzione industriale, più sostenibile e orientata al miglioramento continuo.

In un mondo sempre più complesso e interconnesso, la capacità di adattarsi e innovare sarà la chiave del successo. La tecnologia del Digital Twin rappresenta una delle opportunità più interessanti per le aziende di oggi, offrendo strumenti potenti per ottimizzare i processi, ridurre gli sprechi e migliorare la sostenibilità. La visione di Burkhard Boeckem è un invito a guardare oltre, a non accontentarsi, e a sfruttare appieno il potenziale della tecnologia per creare un futuro migliore.

SETTORE DELLE MACCHINE UTENSILI

LA RESPONSABILITÀ D’IMPRESA È L’IMPEGNO DI SORALUCE VERSO L’AMBIENTE, I PROPRI CLIENTI, LA SOCIETÀ E IL SUO STAFF. SOSTENIBILITÀ E IL RISPARMIO ENERGETICO NEL SETTORE DELLE MACCHINE UTENSILI, HANNO PORTATO L’AZIENDA A SVILUPPARE STRATEGIE INNOVATIVE PER RIDURRE L’IMPATTO AMBIENTALE E AUMENTARE LA PRODUTTIVITÀ. ATTRAVERSO IL SISTEMA ECO DESIGN, VENGONO PROGETTATE MACCHINE CON UN BASSO CONSUMO ENERGETICO E MATERIALI RICICLABILI. INOLTRE, L’AZIENDA È STATA PREMIATA CON LA SILVER MEDAL 2021 DA ECOVADIS PER LE SUE PRATICHE DI RESPONSABILITÀ SOCIALE di Eleonora Segafredo

Da sempre in SORALUCE, azienda di riferimento nel settore delle tecnologie di fresatura, alesatura e tornitura verticale per il mercato italiano, lo sviluppo sostenibile e il rispetto dell’ambiente sono fattori chiave indiscutibili per il futuro. Lo sviluppo sostenibile è un principio fondamentale per SORALUCE che collabora con i propri clienti per progettare e sviluppare un’ampia varietà di soluzioni sostenibili di fresatura, alesatura e multitasking.

Con un approccio di sostenibilità strutturato e proattivo, l’azienda parte di Danobatgroup, la divisione macchine utensili della Corporación Mondragón, una delle holding più importanti d’Europa, ha messo in atto un piano d’azione a breve e medio termine per migliorare il proprio sistema

di gestione della sostenibilità perseguendo impegni, politiche e azioni tangibili sulle principali questioni con informazioni dettagliate sull’attuazione, seguite da una rendicontazione di sostenibilità significativa sulle azioni e sugli Key Performance Indicators. A tal fine, si impegna continuamente nella riprogettazione dei propri prodotti e processi, riducendo il consumo di energia e lubro-refrigeranti, introducendo materiale riciclabile, inserendo sostenibilità e responsabilità sociale nella cultura e nei processi aziendali.

Responsabilità verso l’ambiente: il sistema ECO DESIGN

L’azienda ha creato una nuova generazione di macchine a portata d’uomo, progettata per ridurre al minimo il consumo energetico e i materiali di consumo. In

accordo con le normative ISO 14006, SORALUCE realizza macchine con il sistema ECO DESIGN e con la più recente ed innovativa tecnologia per ridurre l’impatto ambientale e allo stesso tempo aumentare la produttività della macchina. SORALUCE è infatti la prima società nel settore delle macchine utensile ad ottenere, nel 2010, la certificazione per il Design di Prodotto e lo Sviluppo del Sistema di Gestione dei Processi (ECO DESIGN). Per diminuire l’impatto ambientale, gli aspetti più significativi nel ciclo di vita delle fresatrici sono la riduzione del consumo energetico, del materiale durante la fase di produzione dei vari pezzi di macchina, dei componenti idraulici e l’utilizzo di un sistema di cambio utensile automatico. L’attenzione riposta nei confronti di questi aspetti, ha portato ad una riduzione dell’11% dei consumi nella

produzione, del 16% dei consumi di elettricità e lubrificante, rispettivamente, durante l’uso e ad un risparmio annuale dei consumi della macchina del 16%, avendoli portati da 187, 2 MW/h/anno a 156 MW/h/anno.

Responsabilità verso la società: the home of innovation

L’innovazione è al primo posto in tutti i prodotti e le soluzioni che l’azienda sviluppa e molte delle tecnologie che guidano il settore della macchina utensile sono state sviluppate da SORALUCE. L’atteggiamento innovativo, caratteristica distintiva dell’azienda, è accompagnato da un impegno e una vocazione costanti per fornire un servizio alla società. Grazie ai continui sviluppi tecnologici, SORALUCE migliora la efficienza, la produttività, la precisione e la capacità di adeguamento ai processi concreti di produzione dei propri clienti, avendo cura, durante il processo, di tutti gli aspetti e fornendo tecnologie intelligenti in continua evoluzione, rispondendo oggi alle domande di domani.

L’incremento della produttività della macchina

Nei differenti settori merceologici, oggi più di ieri sempre più esigenti, lo sviluppo di soluzioni di produzione tecnologicamente avanzate, che riducono i tempi di lavorazione e offrono elevata disponibilità e precisione, è la chiave per affrontare le diverse sfide di

produzione. Le soluzioni devono inoltre ridurre al minimo i tempi di fermo macchina, i tempi di carico/scarico di pezzi o le operazioni accessorie, ottimizzando così i tempi di cambio teste e utensili. Inoltre, devono consentire la produzione non presidiata, dove l’intervento dell’operatore è minimo, ma l’affidabilità è garantita. SORALUCE offre un’ampia gamma di soluzioni per la realizzazione di pezzi con differenti morfologie e dimensioni, in grado di soddisfare le esigenze dei vari settori, totalmente focalizzate sul raggiungimento della massima produttività e sulla garanzia di un’estrema precisione in lavorazione. Grazie allo sviluppo tecnologico di soluzioni di fresatura e alla sua competenza ed esperienza nell’ingegneria meccanica, la società è in

grado di fornire soluzioni personalizzate e adattate alle esigenze di produzione del cliente, progettate per rispondere ad ogni specifica applicazione. Le sue attrezzature di produzione consentono di ottimizzare i tempi di lavorazione, riducendo i tempi morti e con il minimo intervento dell’operatore. Le soluzioni SORALUCE sono molto affidabili ed efficienti, oltre ad essere macchine estremamente precise e di semplice gestione.

La Silver Medal 2021 di Ecovadis Per il raggiungimento della sostenibilità, SORALUCE è stata premiata con la Silver Medal 2021 dall’ente di certificazione indipendente Ecovadis, un riconoscimento che attesta, una volta di più, quanto l’azienda sia attenta ai temi della sostenibilità e quanto sia attiva sul fronte della responsabilità sociale. EcoVadis, affidabile piattaforma per le valutazioni della sostenibilità aziendale all’interno delle catene di approvvigionamento globali, valuta ogni azienda in base a criteri di prestazione ambientale, sociale ed etica. I criteri sono basati su standard internazionali di responsabilità sociale d’impresa (CSR), come i principi del Global Compact, le convenzioni dell’Organizzazione Internazionale del Lavoro (ILO), lo standard Global Reporting Iniziative (GRI), lo standard ISO 26000 e i principi CERES, e in base al continuo impegno delle aziende a implementare pratiche sociali e ambientali nelle loro operazioni. La metodologia di valutazione include la valutazione della qualità del sistema di gestione della sostenibilità di un’azienda attraverso le sue politiche, azioni e risultati.

ALL’INSEGNA DELLO SLOGAN “THE FUTURE’S HERE”, IL CANADA PRESENTERÀ AD HANNOVER MESSE LA SUA CAPACITÀ INDUSTRIALE IN SETTORI QUALI AUTOMAZIONE, ENERGIA, TRASFORMAZIONE DIGITALE E TECNOLOGIE VERDI. OLTRE 200 AZIENDE CANADESI DARANNO VISIBILITÀ ALLA FORZA DI INNOVAZIONE DEL PAESE E AL SUO IMPEGNO NELLA RICERCA DI SOLUZIONI SOSTENIBILI a cura della redazione

Partecipando ad HANNOVER MESSE 2025 in veste di Paese Partner, il Canada sottolinea gli stretti rapporti economici e politici esistenti tra “Il vero Nord” e la Germania. L’annuncio dell’impegno all’investitura di Paese Partner risale all’agosto 2022, quando il premier Justin Trudeau accolse in Canada il Cancelliere tedesco Olaf Scholz. L’importante presenza del

Paese nordamericano alla prossima HANNOVER MESSE dimostrerà come i partenariati globali possano guidare il mondo verso un futuro più intelligente e più verde.

Il Canada è membro dell’Organizzazione Mondiale del Commercio ed è l’unico Paese ad avere stipulato trattati commerciali con tutti gli Stati del G7. Complessivamente detiene accordi commerciali con 51 Paesi: i trattati

più importanti sono il CETA (Unione Europea), il CPTPP (Transpacifico) e l’USMCA/CUSMA (USA/Messico). Industria manifatturiera e settore energetico contribuiscono per il 10,5 per cento circa al Prodotto Interno Lordo del Paese. Le sue industrie più forti sono l’industria automobilistica, l’industria dei generi alimentari e la meccanica. Le aree industriali più importanti sono Ontario, Québec e Alberta.

“Il Canada è onorato di essere Paese Partner di HANNOVER MESSE 2025. Alle aziende canadesi si offre così l’opportunità di essere al centro dell’attenzione e di presentare le loro innovazioni e soluzioni mirate ad accelerare la trasformazione industriale. Siamo lieti di poter sviluppare ulteriormente la collaborazione internazionale e di poter presentare oltre 200 aziende impegnate per un futuro verde, digitale e sostenibile”, afferma François-Philippe Champagne, Ministro canadese dell’innovazione, della scienza e dell’industria. Canada e Germania sono legati da tempo da una stretta partnership che interessa soprattutto settori come commercio e investimenti, energia e clima, minerali importanti e tecnologie chiave. L’Alleanza tedescocanadese per l’idrogeno, ad esempio, supporta lo sviluppo di una catena di approvvigionamento essenziale per la decarbonizzazione globale, mentre la rapida crescita di impianti per l’export di gas naturale liquefatto (LNG) da parte del Canada accresce la sicurezza energetica della Germania.

Lo slogan adottato dal Canada per HANNOVER MESSE – “The future’s here” – descrive e sintetizza l’attenzione rivolta dal Paese alla creazione di industrie sostenibili ed ecologiche. La sua postazione centrale nel padiglione 2

HANNOVER MESSE è la fiera leader mondiale delle tecnologie per l’industria. All’insegna del tema conduttore della “Trasformazione Industriale”, riunisce circa 5.000 aziende espositrici dell’industria meccanica, elettrotecnica ed elettronica, dell’industria digitale e del settore energetico per presentare soluzioni rivolte al presente e al futuro della produzione e della fornitura energetica. Tra i settori espositivi più importanti dell’edizione 2025 figurano Smart Manufacturing, Digital Ecosystems, Energy for Industry, Compressed Air & Vacuum Technology, Engineered Parts & Solutions, Future Hub e International Trade & Investment. Il fronte espositivo sarà completato da un programma di conferenze che prevede la presenza di circa 1.600 tra relatori e relatrici. L’edizione 2025 è in calendario ad Hannover dal 31 marzo al 4 aprile. Paese Partner sarà il Canada.

presenterà l’ecosistema nazionale della scienza e dell‘innovazione. Altri spazi espositivi saranno dedicati a temi come intelligenza artificiale, automazione, tecnologie pulite, idrogeno, mobilità elettrica e robotica. Tra le altre iniziative collegate alla presenza del Canada ci sono il Palco delle conferenze canadesi nel padiglione 2, il Business Summit tedesco-canadese, il Leaders’ Dialogue, l’EUREKA Global Innovation Summit (GIS) e il Renewable Dialogue, oltre ad eventi di networking diretti a valorizzare le possibilità di innovazione e di business nel Paese.

“Il Canada è un Paese Partner ideale per HANNOVER MESSE. Propone i suoi punti di forza nell’innovazione industriale sostenibile, nella produzione più all’avanguardia e nelle nuove tecnologie”, dichiara Jochen Köckler, CEO di Deutsche Messe. “Come Paese leader nei settori AI, cleantech e energie

rinnovabili, è perfettamente in linea con l’attenzione che noi rivolgiamo alla digitalizzazione e alla trasformazione industriale. Questa partnership sottolinea l’impegno di HANNOVER MESSE nei confronti del progresso globale e promuove relazioni transnazionali per l’innovazione e lo sviluppo sostenibile”.

La Germania è il partner commerciale più importante del Canada nell’ambito dell’Unione Europea. Lo scambio tra i due Paesi abbraccia un’ampia gamma di settori. Tra i maggiori beni di esportazione del Canada verso la Germania ci sono risorse naturali, prodotti agricoli, macchine e componenti per l’aeronautica e l’astronautica. Il Canada importa invece dalla Germania un ingente quantitativo di macchinari, prodotti automotive, sostanze chimiche e apparecchiature high-tech.

La formula del Paese Partner

HANNOVER MESSE non si limita a presentare gli ultimissimi prodotti e le ultimissime tecnologie e innovazioni. Promuove infatti anche il commercio internazionale, favorendo l’incontro tra leader economici, politici e investitori di tutto il mondo. Ogni anno punta inoltre i suoi riflettori su di un Paese Partner scelto in base alla sua crescita economica, alla presenza nella sua economia di un settore industriale particolarmente sviluppato o emergente, o al suo impegno per la sostenibilità. Ad HANNOVER MESSE il Paese Partner presenta i suoi punti di forza in ambito tecnologico, i suoi progetti di ricerca e le sue possibilità di investimento a un pubblico internazionale. Ultimi Paesi Partner in ordine di tempo sono stati la Norvegia (2024), l’Indonesia (2023), il Portogallo (2022), la Svezia (2019), il Messico (2018), la Polonia (2017) e gli USA (2016).

RS ITALIA HA PRESENTATO LA TERZA RICERCA SUL PROCUREMENT DEI MATERIALI INDIRETTI, COMUNEMENTE DETTI MRO (MAINTENANCE, REPAIR, OPERATIONS), REALIZZATA IN COLLABORAZIONE CON ADACI (ASSOCIAZIONE ITALIANA ACQUISTI E SUPPLY MANAGEMENT) E L’UNIVERSITÀ EUROPEA DI ROMA. L’INDAGINE OFFRE UNO SGUARDO COMPLETO SUI TREND, LE SFIDE E LE OPPORTUNITÀ CHE LE AZIENDE ITALIANE STANNO COGLIENDO, EVIDENZIANDO IL PASSAGGIO DA SPESA NECESSARIA A LEVA STRATEGICA PER LA COMPETITIVITÀ AZIENDALE di C.G.

Due sono i concetti chiave che emergono dalla Ricerca MRO 2024: maturità e digitalizzazione dei processi aziendali. Si tratta di veri e propri pilastri strategici, attraverso i quali il procurement evolve da semplice gestione dei costi a leva competitiva.

La maturità, intesa come maggiore comprensione delle dinamiche legate alla spesa MRO e soprattutto come una crescita strategica del ruolo dell’ufficio acquisti, che risulta sempre più centrale per l’adozione di un approccio integrato e strategico ormai essenziale in questo settore.

Accanto a questa, la digitalizzazione

agisce come forza trainante per la comunicazione tra i diversi attori e l’agilità decisionale. Con strumenti digitali avanzati, le aziende possono ottenere visibilità in tempo reale su spese e fabbisogni, riducendo tempi e costi operativi.

In tal senso, un esempio di eccellenza sono le aziende che hanno

saputo combinare processi evoluti di approvvigionamento con una piena integrazione tecnologica. Altamente mature sia sul piano operativo che tecnologico, queste organizzazioni hanno ottimizzato le procedure di acquisto e investito in strumenti avanzati come sistemi ERP e piattaforme di automazione.

Grazie all’efficace utilizzo della tecnologia, queste aziende hanno migliorato la collaborazione interna, sono in grado di gestire proattivamente i fornitori e garantiscono trasparenza lungo tutta la catena di fornitura. Inoltre, questa flessibilità e capacità di adattamento consentono loro di identificare e cogliere rapidamente nuove opportunità strategiche, rafforzando ulteriormente la loro posizione competitiva. Questi i principali risultati della ricerca sul procurement dei materiali indiretti nelle imprese italiane condotta da RS Italia, ADACI e l’Università Europea di Roma, che hanno indagato le prassi più comuni e le criticità condivise grazie al contributo di oltre 200 professionisti che hanno risposto anonimamente alla survey che ha dato origina alla ricerca.

“Interfacciandoci quotidianamente con numerose aziende, abbiamo rilevato problematiche costanti che l’ufficio acquisti deve gestire in ambito MRO: dalla scarsa visibilità dei fabbisogni alla gestione di asset obsoleti, dalla numerosità dei codici prodotto all’inefficienza del loro monitoraggio”, spiega Massimiliano Rottoli, Managing Director di RS Italia. “Queste difficoltà sembrano essere legate a dinamiche strutturali, comuni al sistema Paese, ma anche a comportamenti difficili da scardinare nelle gerarchie aziendali, come procedure operative poco chiare o una scarsa comprensione delle necessità dei vari reparti da parte dell’ufficio acquisti. In questo contesto, le aziende manifestano sempre più spesso l’esigenza di incrementare la produttività tramite processi automatizzati e tecnologie avanzate per la gestione degli ordini. Allo stesso tempo, mostrano il bisogno di ottimizzare la catena di approvvigionamento, riducendo i costi ma senza compromettere la qualità dei prodotti e dei servizi acquistati”, specifica Rottoli.

Le evidenze della ricerca 1.LE CRITICITÁ DEL PROCUREMENT INDIRETTO

Il primo capitolo, “Comprendere cosa rende critica la gestione degli MRO”, delinea le complessità che caratterizzano il procurement MRO, spesso sottovalutate ma fondamentali per garantire la continuità operativa aziendale. In particolare, dall’indagine emerge che le principali criticità includono l’obsolescenza delle attrezzature e degli asset, la gestione di codici prodotto frammentati e una scarsa visibilità sui fabbisogni reali. Più del 45% delle imprese intervistate, ad esempio, investe tra il 3% e il 20% del budget totale in MRO; una spesa significativa ma spesso non tracciata con precisione. Senza contare

che anche le emergenze, come i fermi macchina, aggravano queste difficoltà, rendendo la gestione efficace della spesa MRO una sfida strategica per molte aziende.

Il secondo capitolo, “Sviluppare competenze specifiche e creare un mercato dei talenti”, evidenzia una crescente richiesta di competenze specifiche per affrontare le sfide legate alla gestione degli acquisti indiretti. Più del 45% delle aziende interrogate riconosce che le competenze attuali non sono sufficienti per razionalizzare la spesa MRO in modo efficace, allo stesso tempo, il 25% degli intervistati effettua acquisti senza un metodo strutturato, basandosi su stime approssimative. Questo capitolo sottolinea l’importanza di formare professionisti in grado di ottimizzare i processi decisionali, non solo in ambito tecnico, ma anche organizzativo, inserendo quindi competenze digitali e gestionali, indispensabili per ridurre i costi operativi e migliorare la tracciabilità della spesa.

3.LA

DIGITALE E L’EFFICIENZA

OPERATIVA

Il terzo capitolo, “Sfruttare il potenziale della digitalizzazione”, sottolinea come la digitalizzazione sia una leva fondamentale per migliorare l’efficienza operativa e

ridurre i costi di gestione. Dalla ricerca emerge che il 65% delle imprese utilizza già sistemi informativi integrati per gestire gli ordini e monitorare le scorte, ma la piena digitalizzazione del ciclo di acquisto MRO è ancora lontana. Solo il 12% delle aziende, infatti, utilizza tecnologie avanzate come il cloud computing o l’intelligenza artificiale. Questo capitolo approfondisce, in particolar modo, le barriere che limitano l’adozione della digitalizzazione, come la scarsa qualità e quantità dei dati disponibili e la difficoltà di integrare i sistemi aziendali con quelli dei fornitori, sottolineando come le imprese più evolute riconoscano l’enorme potenziale delle tecnologie digitali per migliorare la trasparenza e prevenire criticità operative.

Il quarto capitolo, “Costruire relazioni strategiche con fornitori specializzati”, dimostra invece come una gestione efficace degli acquisti MRO non possa prescindere da relazioni solide e a lungo termine con fornitori specializzati. In particolare, questa sezione esplora l’importanza di sviluppare partnership strategiche che vadano oltre la semplice transazione commerciale. Il 74% delle imprese intervistate, ad esempio, preferisce lavorare con un numero limitato di fornitori selezionati, in grado di offrire soluzioni a valore aggiunto e supporto tecnico specializzato. Inoltre, l’adozione di sistemi collaborativi come il Vendor-

Managed Inventory (VMI), in grado di demandare al fornitore la responsabilità di riassortire le scorte in esaurimento, avendo visibilità dei fabbisogni e delle disponibilità dell’impresa acquirente, è indicata come una delle migliori pratiche per ridurre i tempi di inattività operativa e migliorare la disponibilità di prodotti. Anche la sostenibilità si sta affermando come un criterio di selezione fondamentale. A tal proposito, si evidenzia come il 77% delle aziende premia i fornitori che offrono packaging sostenibili e soluzioni ecofriendly.

Infine, il quinto capitolo, “Aumentare la trasparenza e la collaborazione con gli stakeholders”, affronta l’urgenza di instaurare un dialogo tra l’ufficio acquisti, i diversi reparti aziendali e i fornitori. Il 45% delle imprese segnala una scarsa visibilità sui fabbisogni MRO, che spesso si traduce in acquisti non pianificati e costi fuori controllo. Per affrontare queste problematiche, molte aziende stanno investendo in sistemi di tracciabilità avanzati e in piattaforme digitali di e-Procurement, che consentono di monitorare i processi d’acquisto in tempo reale. La collaborazione strategica con fornitori e stakeholder interni è considerata essenziale per ottimizzare la gestione delle scorte e migliorare l’efficienza complessiva.

“Questa ricerca costituisce un punto di riferimento essenziale per comprendere lo stato attuale e le prospettive future del procurement indiretto in Italia. Dal canto nostro, da oltre 30 anni affianchiamo i clienti in veste di partner unico e affidabile per gli acquisti MRO. Non solo offriamo prodotti di alta qualità, ma anche una vasta gamma di servizi a valore aggiunto che semplificano, accelerano e automatizzano i processi aziendali. Dalla digitalizzazione del ciclo di acquisto tramite sistemi di e-Procurement alle soluzioni per la gestione ottimale del magazzino, ci impegniamo a ridurre i costi e migliorare la disponibilità dei prodotti. Guardando al futuro, siamo pronti a supportare le aziende nella loro trasformazione digitale, contribuendo a migliorare l’efficienza e la sostenibilità nel settore MRO”, conclude Rottoli.

NEGLI ULTIMI ANNI LA PIANIFICAZIONE AZIENDALE È STATA MESSA A DURA PROVA DA SFIDE

GLOBALI COME L’AUMENTO DEI COSTI ENERGETICI, L’INFLAZIONE E LE DIFFICOLTÀ NELLA CATENA DI APPROVVIGIONAMENTO. IN UN CONTESTO COSÌ COMPLESSO E IMPREVEDIBILE, AVERE UN PARTNER AFFIDABILE CHE GARANTISCA LA REGOLARE CONTINUITÀ DELLA LORO OPERATIVITÀ QUOTIDIANA NON È PIÙ SOLO UN VANTAGGIO, MA UNA NECESSITÀ a cura della redazione

Perché poter pianificare con serenità significa garantire continuità, prevedere possibili ostacoli e mantenere il controllo sulle proprie attività. Ed è qui che entra in gioco il fornitore di servizi tessili Mewa, che offre alle imprese un servizio a 360 gradi per la gestione dei prodotti tessili sicuro, sostenibile e ben pianificabile a priori.

Continuità nella fornitura di prodotti tessili con il servizio Mewa

Il sistema di panni riutilizzabili Mewa si distingue per efficacia ed affidabilità: molte aziende utilizzano questo pratico servizio: ricevono da Mewa i panni puliti, li utilizzano e li riconsegnano per il lavaggio senza doversi preoccupare di altro. Il prezzo concordato include l’intera gestione: fornitura, ritiro, lavaggio professionale con controllo finale dei panni e il trasporto nei contenitori di sicurezza certificati SaCon. Mewa si occupa anche degli adempimenti relativi al loro smaltimento, dal momento che i panni rimangono di sua proprietà. Il contenitore SaCon viene fornito al cliente dall’autista Mewa con i panni puliti e viene ritirato, ermeticamente chiuso, con i panni sporchi,

nel rispetto delle normative sulle merci pericolose. Un servizio a 360° efficiente e puntuale che offre alle aziende la sicurezza e la tranquillità di una pianificazione a lungo termine e un notevole risparmio di tempo anche in termini di gestione logistica.

Servizi personalizzati

Il cliente concorda a priori con Mewa la quantità, la tipologia di panni adatta alle proprie esigenze e la periodicità dei ritiri e delle riconsegne: la pianificazione viene fatta a priori, anche se è possibile in qualsiasi momento modificare l’entità della fornitura, aumentandola o riducendola. Con questo approccio personalizzato e flessibile il servizio Mewa a 360° offre alle aziende continuità operativa e affidabilità, eliminando il rischio di carenze inaspettate e riducendo gli imprevisti che, se non opportunamente gestiti in questo modo, potrebbero rischiare di creare rallentamenti nello svolgimento delle attività.

Qualità costante, produttività in crescita

Grazie alla qualità costante del servizio, Mewa fa sì che le aziende possano concentrarsi meglio sul proprio core business.

In questo modo si liberano tempo, spazi e risorse preziose che possono essere allocate su attività più strategiche. Il sistema di Mewa non solo ottimizza i processi operativi, ma contribuisce anche a migliorare la produttività.

Un impegno concreto per la sostenibilità

Oltre alla sicurezza nella pianificazione, Mewa si distingue anche per l’attenzione all’ambiente. Ogni panno può essere lavato e riutilizzato fino a 50 volte: in questo modo si riduce l’impatto ambientale e la quantità di rifiuti che verrebbero prodotti se in alternativa venissero utilizzati panni usa e getta. L’impronta di carbonio del panno riutilizzabile Mewa è in media da 3 a 6 volte inferiore a quella del panno monouso. Scegliere Mewa significa quindi anche contribuire attivamente agli obiettivi di sostenibilità, un valore sempre più importante nelle scelte delle aziende moderne.

Con Mewa le aziende sanno di poter contare su un servizio puntuale, professionale e senza imprevisti, un elemento importante di tranquillità in più nella pianificazione, in un’epoca in cui ogni certezza è un bene prezioso.

Dossier di approfondimento tematico

Tutorial di aggiornamento professionale

Case history selezionate dal comitato

Progettisti d’impianti, società di

* diffusione che verrà assoggettata a certificazione

Versione cartacea

Si amplia l’appuntamento con l’inserimento dei nuovi lemmi della meccatronica alla guida multilingue dei termini della meccanica che raggruppa circa 3.000 termini tecnici, già tradotti in ben 9 lingue. Un fascicolo personalizzabile nelle copertine, nella foliazione (con l’inserimento di quartino) e disponibile anche per piccole tirature.

Versione web

www.terminidellameccanica.com, guida online gratuita, consultata quotidianamente da tutti gli attori del mondo della meccanica, permette la sponsorizzazione di una serie di termini, collegando la selezione ai dati aziendali o di prodotto, immediatamente visibili durante la consultazione.

SCHNEIDER ELECTRIC LANCIA ECOCARE, UNA SOLUZIONE INNOVATIVA PER LA GESTIONE DEGLI IMPIANTI ELETTRICI di Cristina Gualdoni

La manutenzione predittiva e l’intelligenza artificiale stanno rivoluzionando il modo in cui le aziende gestiscono le apparecchiature elettriche. EcoCare di Schneider Electric è un piano di servizi concepito per minimizzare i rischi, ottimizzare le performance e ridurre i costi, portando un significativo valore aggiunto alle imprese che devono garantire efficienza e sicurezza. EcoCare non è un semplice piano di manutenzione, ma una soluzione completa che integra il monitoraggio continuo e l’analisi avanzata con l’accesso prioritario a un team di esperti. Le sue funzionalità si basano su tecnologie d’avanguardia come l’intelligenza

artificiale e la piattaforma IoT EcoStruxure, progettata per raccogliere e analizzare dati critici sulle apparecchiature di distribuzione elettrica.

Secondo Frederic Godemel, EVP di Power Systems and Services di Schneider Electric, “Le aziende non possono permettersi imprevisti, ma molte non hanno gli strumenti o l’esperienza per prevenirli. EcoCare riempie questo vuoto, mettendo a disposizione un team di esperti e strumenti basati su analytics avanzati”.

Vantaggi tangibili: più sicurezza e meno costi

L’Intelligenza Artificiale (IA) è in crescita esponenziale e Schneider Electric sta sfrut-

tando i dati e l’IA per migliorare i servizi offerti ai clienti. Come produttore di apparecchiature, Schneider Electric possiede la più grande base installata del settore che usufruisce di servizi condition-based, creati sulla base di modelli AI e di analytics proprietari che vengono continuamente migliorati grazie al lavoro dei suoi oltre 300 data-scientist. Quando le aziende sottoscrivono EcoCare, si attiva la raccolta di dati provenienti da un’ampia gamma di sensori installati sulle apparecchiature di distribuzione elettrica, dedicati al controllo di parametri critici quali temperatura, umidità, stato dell’isolamento e presenza di condensa. I dati alimentano la piattaforma evoluta

EcoStruxure IoT permettendo al team di esperti del Connected Service Hub, che lavorano da remoto, di offrire servizi fondamentali.

- Monitoraggio proattivo e servizi di allarme da remoto 24 ore su 24, 7 giorni su 7

- Analisi condotte usando indici basati su IA (Electrical Fire Index, Asset Health Index) che aiutano a ridurre fino al 75% il rischio di guasti elettrici, e il Manteinance Index, che aiuta a ridurre la manutenzione in sito e i costi delle interruzioni programmate fino al 40%

- Troubleshooting da remoto degli asset e invio sul posto, se necessario, del personale di servizio, nel rispetto di esclusivi livelli di servizio (SLA); il personale è dotato di strumenti di diagnostica evoluta e ha con sé le parti di ricambio adatte per risolvere il problema più velocemente e ridurre il tempo medio di riparazione (MTTR –mean time to repair).

Grazie alle funzionalità di analisi evolute e a un monitoraggio continuo, che coinvolge 25 milioni di data point ogni giorno, i sottoscrittori di EcoCare possono prendere decisioni più accurate e ridurre il rischio di effettuare attività di manutenzione troppo presto (sostenendo costi inutili) o troppo tardi (subendo una interruzione imprevista dell’attività). Questo è l’approccio alla manutenzione condition-based che, applicato agli asset connessi al sistema, può potenzialmente può posticipare le attività di manutenzione di 3 – 5 anni. Passare a questo approccio aiuta a ridurre i costi e le interruzioni, aumenta la sicurezza e l’affidabilità, permette di dare le giuste priorità alle attività di manutenzione sul posto per ognuno degli asset.

Accesso prioritario a personale esperto, corsi di formazione e sconti per i membri EcoCare

Nel quadro della corsa all’elettrificazione – che secondo l’International Energy Agency (IEA) porterà al 50% la quota elettrica del mix energetico globale entro il 2050, rispetto al 20% odierno – non è mai stata così forte la necessità di adottare un approccio digitalizzato alla gestione degli asset. Parimenti cruciale è assicurarsi di essere completamente coperti nel caso di imprevisti, grazie a un fornitore di servizi di fiducia.

EcoCare offre un livello di supporto elevato, che enfatizza in particolare la possibilità di accedere in modo rapido e strategico a un team di esperti, su cinque aree fondamentali.

1. Supporto tecnico: i membri EcoCare ricevono un supporto di livello premium che garantisce accesso a tecnici esperti in orario lavorativo via hotline o chat.

2. Supporto di emergenza 24/7: i membri hanno un Service Level Agreement dedicato e opzioni di upgrade che assicurano l’intervento rapido sul posto di un team specializzato in caso di emergenze.

3. Monitoraggio da remoto e attivazione di allarmi 24/7: il team di esperti del Connected Service Hub opera da remoto per la supervisione dello stato di salute degli asset elettrici, basandosi su funzionalità di analisi predittiva e sull’IA.

4. Customer Success Team: non appena aderito al piano, ogni cliente gode della collaborazione di un Customer Success Team che, come consulente di fiducia, aiuta a creare un percorso di successo e ne monitora diligentemente i progressi.

5. Consulenza esperta: i membri del

programma ricevono dei report trimestrali stilati da esperti che, basandosi sull’analisi evoluta dei dati, propongono delle raccomandazioni operative; inoltre ricevono un report annuale e hanno la possibilità di avere un incontro di consulenza dedicato al miglioramento delle prestazioni dei loro asset.

Inoltre, i membri dei piani di servizio EcoCare hanno accesso a un’ampia offerta di programmi di formazione specializzata, con cui ampliare le competenze e la capacità operativa del proprio personale. Ove sia necessario un training personalizzato, è possibile ottenerlo con tariffe scontate. Inoltre, i membri possono godere di riduzioni sui costi degli interventi on-site e dei ricambi.

Ulteriori opzioni per servizi innovativi I membri EcoCare possono anche attivare in modo opzionale anche altri due servizi.

1. Monitoraggio dello scarico parziale dei quadri di media tensione 24/7: secondo lo standard IEE (493-2007), circa il 25% dei guasti alle apparecchiature ad alta e media tensione sono causati da scariche parziali. Può quindi essere un indicatore precoce del degrado delle apparecchiature e influire sulla sicurezza e sui tempi di attività. Grazie al monitoraggio e agli allarmi dedicati, insieme ad analisi avanzate e ai servizi di un team di esperti, questo fenomeno critico viene minimizzato e anticipato.

2. Monitoraggio evoluto dei trasformatori a olio: i trasformatori svolgono un ruolo critico in diversi settori, ma possono essere affetti da molteplici problemi, come il surriscaldamento e l’umidità, che possono ridurre significativamente la loro aspettativa di vita, con un notevole impatto finanziario in caso si renda necessaria la sostituzione del componente. Grazie al monitoraggio continuo dello stato di salute dei trasformatori in olio, i clienti possono agire in anticipo. Usando un sensore di facile installazione, attivando un monitoraggio condition-based attivo 24 ore su 24 e 7 giorni su 7 e conducendo analisi dei gas disciolti (DGA), il sistema aiuta a identificare le cause principali del deterioramento e a valutare la durata di vita restante per il componente, consentendo ai membri di prendere decisioni basate sui dati e di stabilire meglio le priorità per la sostituzione dei trasformatori.

KEBA ANALIZZA IL PANORAMA INDUSTRIALE DEL 2024, EVIDENZIANDO L’IMPATTO DELL’IA, LA CARENZA DI COMPETENZE DIGITALI E L’INSTABILITÀ ECONOMICA E GEOPOLITICA.

NONOSTANTE I FRENI, L’AUTOMAZIONE E LE TECNOLOGIE AVANZATE CONTINUANO A CRESCERE.

A cura della redazione