PCM Vol. I

PLANEJAMENTO E CONTROLE DA

INTRODUÇÃO

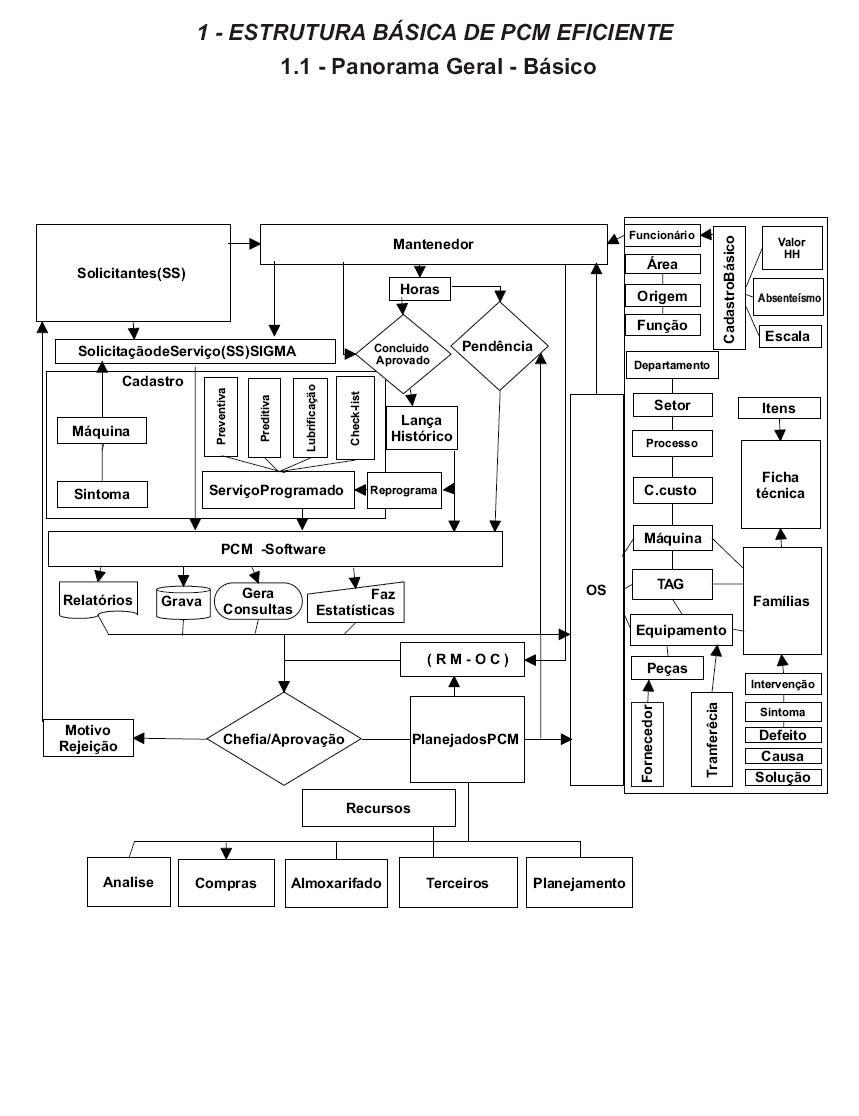

Com a globalização da economia, a procura da qualidade total em serviços, produtos tornou-se a meta de todas as empresas. Disponibilidade de máquina, ampliação da competitividade, acréscimo da lucratividade, satisfação dos clientes, produtos com defeito zero, são alguns dos componentes imprescindíveis neste novo contexto.

Sem o Planejamento e Controle de Manutenção, os prejuízos serão inevitáveis, pois máquinas com defeitos causarão entre outros prejuízos, a diminuição ou interrupção da produção, atrasos nas entregas, aumento de custos e consequentemente perdas financeiras.

Podemos definir Planejamento e Controle de Manutenção (PCM) como o conjunto de ações organizacionais e procedimentos, que ordenam e estruturam os serviços para o alcance dos objetivos deste setor em uma empresa. A gestão do serviço de manutenção tem o objetivo de organizar as atividades e ordenar os fatores de produção (capital + fatores humanos), visando a produção e a produtividade com eficiência, sem desperdícios e retrabalho.

Este manual é uma contribuição da SGM Manutenção Industrial – Rede Industrial para todos aqueles gestores cuja atividade envolve o Planejamento e Controle de Manutenção. Além da apresentação do SIGMA (Sistema Gerencial de Manutenção), são expostos aqui tópicos de fundamental importância no PCM, com conhecimentos oriundos da experiência acumulada em mais de 25 anos de atuação da Rede Industrial em todo o Brasil. Desejamos um bom aproveitamento do conteúdo aqui apresentado e um bom trabalho para todos.

SOBRE ESTE MANUAL

O Manual Prático de PCM é um produto cujos direitos autorais pertencem à SGM Manutenção Industrial – Rede Industrial. A reprodução, distribuição e comercialização da totalidade ou partes deste documento sem a devida autorização expressa da Rede Industrial estará sujeita às penalidades previstas em lei.

1. MÓDULO EQUIPAMENTOS 12

CADASTRANDO UM DEPARTAMENTO.............................................................................................14

ESTABELECENDO A DISPONIBILIDADE DE HORAS/MÁQUINAS POR DEPARTAMENTO ................14

INFORMANDO HORAS TRABALHADAS POR DIA ............................................................................14

INFORMANDO DIAS TRABALHADOS POR MÊS...............................................................................14

ESTABELECENDO A INDISPONIBILIDADE DE HORAS/MÁQUINAS POR MÊS .................................14

ESTABELECENDO O PERCENTUAL DO FATURAMENTO E O CUSTO DA MANUTENÇÃO PARA UM

DEPARTAMENTO..............................................................................................................................15

VISUALIZANDO ORDENS DE SERVIÇO DO DEPARTAMENTO .........................................................15

VISUALIZANDO TAG’S, EQUIPAMENTOS E MÁQUINAS DO DEPARTAMENTO ..............................15

VISUALIZANDO SETORES DO DEPARTAMENTO .............................................................................15

CADASTRANDO UM SETOR .............................................................................................................16

LIGANDO O SETOR A UM DEPARTAMENTO ....................................................................................16

VISUALIZANDO A DISPONIBILIDADE DE RECURSOS DO DEPARTAMENTO SELECIONADO ..........16

ESTABELECENDO AS METAS DE MANUTENÇÃO DO SETOR CADASTRADO ................................17

ESTABELECENDO A META DE MÁQUINA PARADA DO SETOR......................................................17

ESTABELECENDO O PERCENTUAL DE CUSTO DA MANUTENÇÃO DO SETOR..............................17

ESTABELECENDO O PERCENTUAL DO FATURAMENTO DO SETOR ..............................................17

VISUALIZANDO ORDENS DE SERVIÇO DO SETOR .........................................................................18

VISUALIZANDO TAG´S, EQUIPAMENTOS E MÁQUINAS DO SETOR ..............................................18

VISUALIZANDO PROCESSOS DO SETOR ........................................................................................18 CADASTRANDO UM PROCESSO...................................................................................................... 18

LIGANDO O PROCESSO À UM SETOR .............................................................................................18

VISUALIZANDO A DISPONIBILIDADE DE RECURSOS DO SETOR SELECIONADO ..........................19

ESTABELECENDO AS METAS DE MANUTENÇÃO DO PROCESSO CADASTRADO .........................19

ESTABELECENDO A META DE MÁQUINA PARADA DO PROCESSO...............................................19

ESTABELECENDO O PERCENTUAL DE CUSTO DA MANUTENÇÃO DO PROCESSO ......................19

ESTABELECENDO O PERCENTUAL DO FATURAMENTO DO PROCESSO .......................................19

VISUALIZANDO ORDENS DE SERVIÇO DO PROCESSO ..................................................................19

VISUALIZANDO TAG´S, EQUIPAMENTOS E MÁQUINAS DO PROCESSO .......................................20

C

VISUALIZANDO ORDENS DE SERVIÇO DO CENTRO DE CUSTO.....................................................21

VISUALIZANDO

INFORMANDO AS REFERÊNCIAS PESSOAIS DO FUNCIONÁRIO......................................................53

INSERINDO UMA IMAGEM PARA O FUNCIONÁRIO...........................................................................53

SELECIONANDO UM PLANTÃO PARA O FUNCIONÁRIO ..................................................................53

DEFININDO AS FERRAMENTAS USADAS PELO FUNCIONÁRIO.......................................................54

REGISTRANDO OS CURSOS REALIZADOS PELO FUNCIONÁRIO .55

DEFININDO A ÁREA DE ATUAÇÃO ...............................................56

O QUE É UMA EQUIPE .....................................................................................................................56

CADASTRANDO UMA EQUIPE..........................................................................................................56

O QUE É O CADASTRO DE AUSÊNCIAS ..........................................................................................57

CADASTRANDO UMA AUSÊNCIA .....................................................................................................57

CADASTRANDO UMA AUSÊNCIA PARA O DIA TODO NO PERÍODO INFORMADO ............................57

CADASTRANDO UMA AUSÊNCIA DE HORAS NO PERÍODO INFORMADO ........................................58

LANÇANDO O REGISTRO DE AUSÊNCIA .........................................................................................58

MONTANDO UM PLANTÃO ANUAL ...................................................................................................59

O QUE É O CADASTRO DE DATAS E FERIADOS? ...........................................................................61

CADASTRANDO UMA NOVA DATA ..................................................................................................61

PESQUISANDO UMA DATA JÁ CADASTRADA.................................................................................61

CADASTRANDO AUTOMATICAMENTE TODOS OS DOMINGOS DE UM ANO ...................................62

O QUE É A PESQUISA POR DISPONIBILIDADE DE MÃO DE

I

PESQUISANDO OS REGISTROS DE DISPONIBILIDADE

V

R

D

C

H

C

I

B

F

E

M

M

M

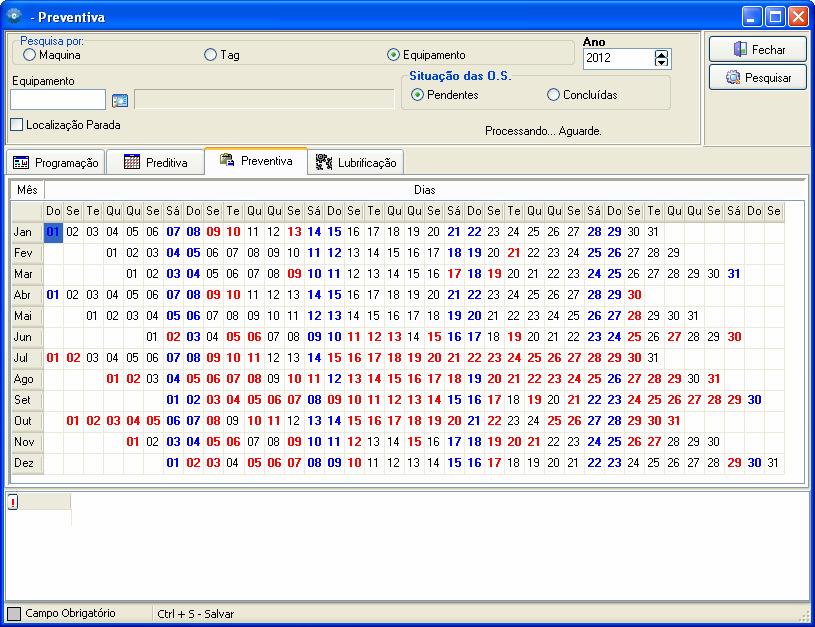

MÓDULO PREVENTIVA 92

O QUE É A UMA MANUTENÇÃO P

C

CADASTRANDO ETAPAS DE UMA MANUTENÇÃO P

CADASTRANDO PEÇAS DE UMA MANUTENÇÃO PREVENTIVA ......................................................96

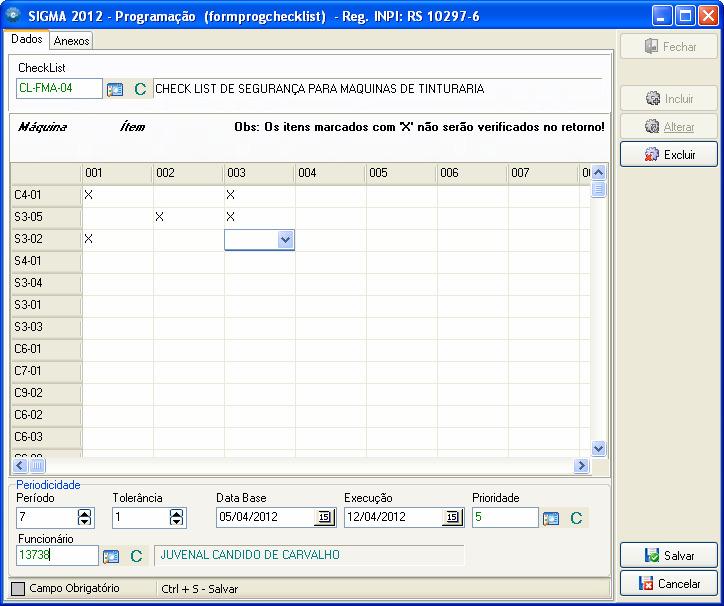

CADASTRANDO UMA PROGRAMAÇÃO DE MANUTENÇÃO PREVENTIVA .......................................96

DEFININDO OS DADOS DA PROGRAMAÇÃO ...................................................................................97

CARREGANDO AUTOMATICAMENTE AS DEFINIÇÕES ESTABELECIDAS NO CADASTRO DA PREVENTIVA ....................................................................................................................................97

DEFININDO O TIPO DA PROGRAMAÇÃO (PERIÓDICA OU DISPAROS).............................................98

DEFININDO CARACTERÍSTICAS DA PROGRAMAÇÃO POR DISPAROS............................................99

DEFININDO CARACTERÍSTICAS DA PROGRAMAÇÃO PERIÓDICA ..................................................99

GERANDO OS’S AUTOMÁTICAS PARA AS PROGRAMAÇÕES CADASTRADAS ..............................99

DEFININDO AS CONFIGURAÇÕES DO RELATÓRIO DE OS’S A SER IMPRESSO..............................99

DEFINIDO A PESQUISA DAS PROGRAMAÇÕES QUE SE DESEJA GERAR OS’S ...........................100

IMPRIMINDO PROGRAMAÇÕES SEM GERAR OS’S .......................................................................100

IMPRIMINDO E GERANDO AS OS’S DAS PROGRAMAÇÕES PESQUISADAS..................................101

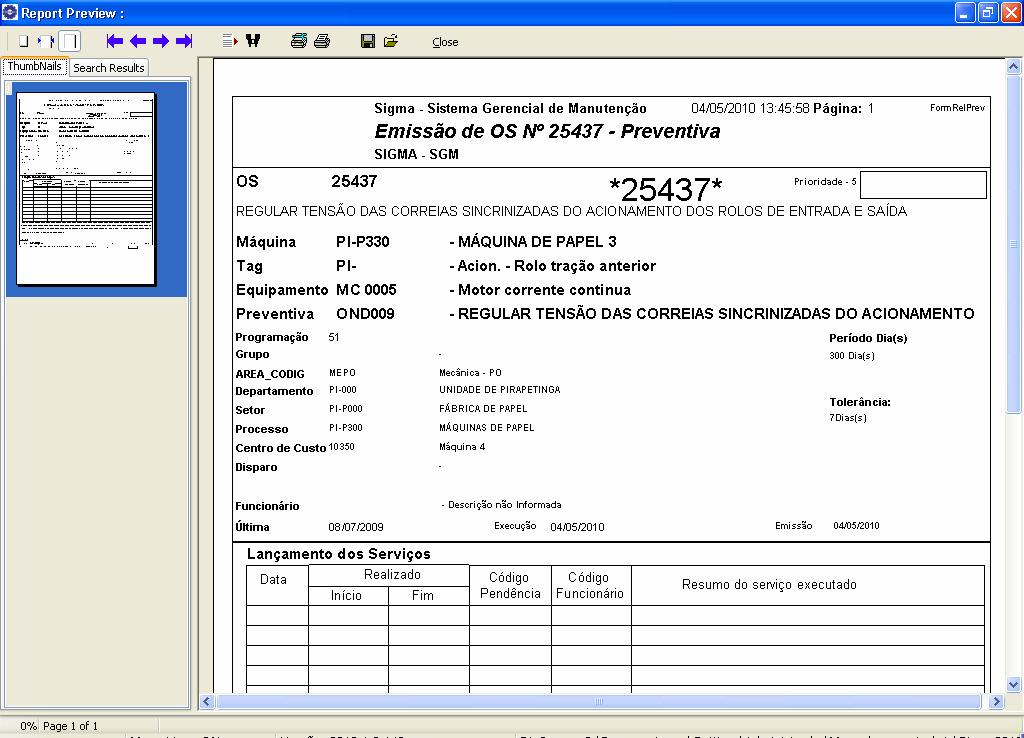

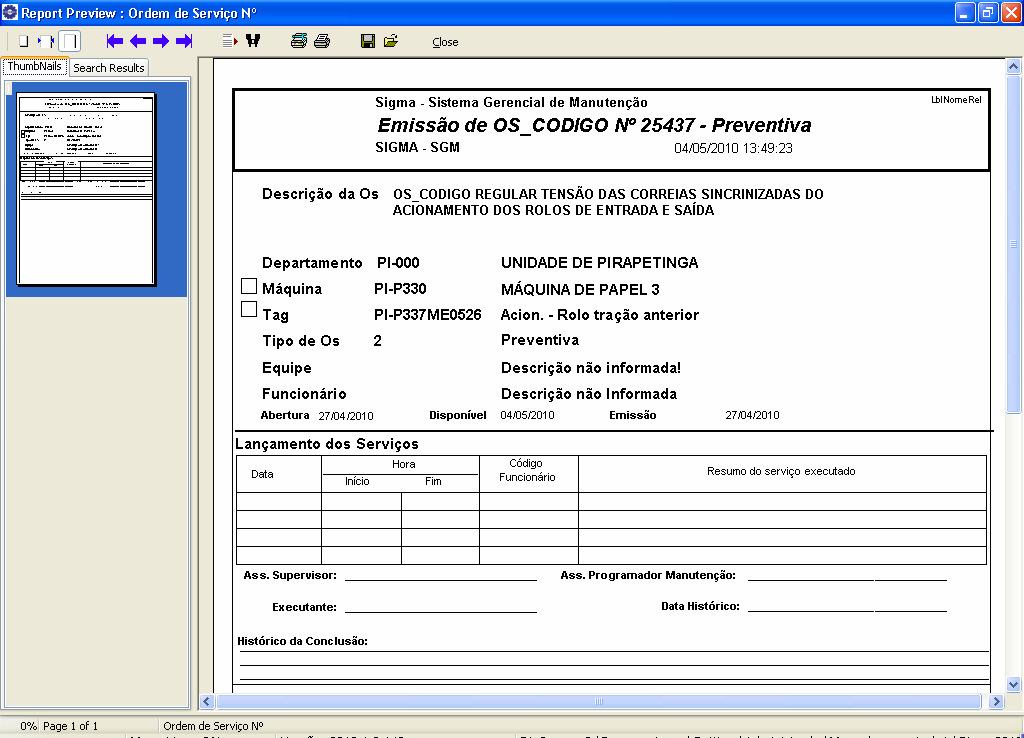

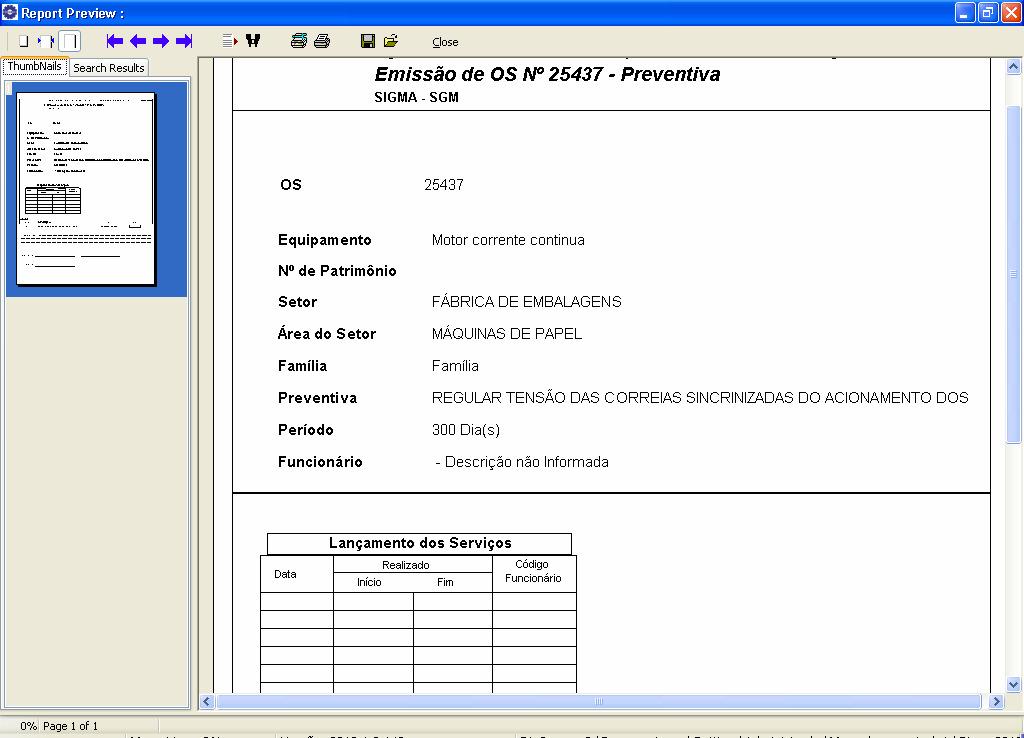

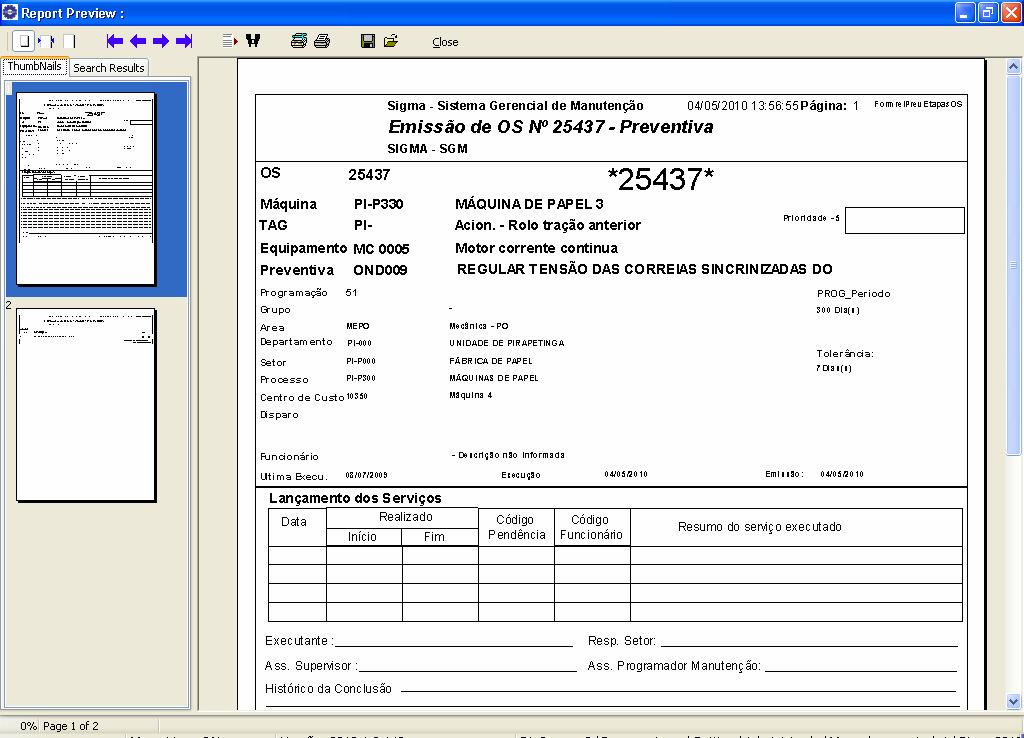

MODELOS DE RELATÓRIOS ..........................................................................................................101

MODELO 1 (PADRÃO) ....................................................................................................................103

M

M

MODELO 4

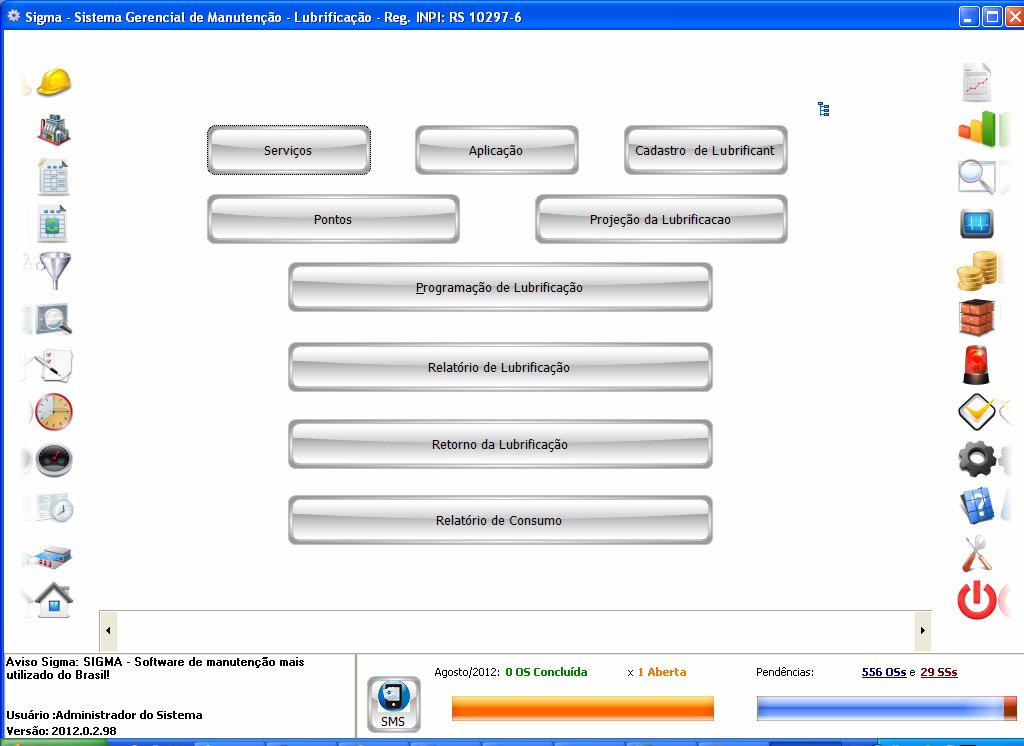

LUBRIFICAÇÃO

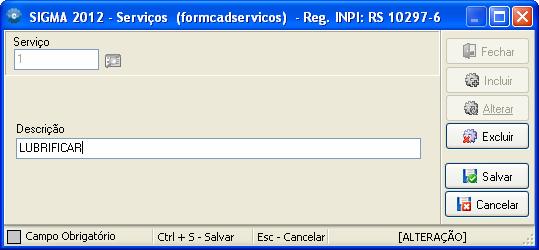

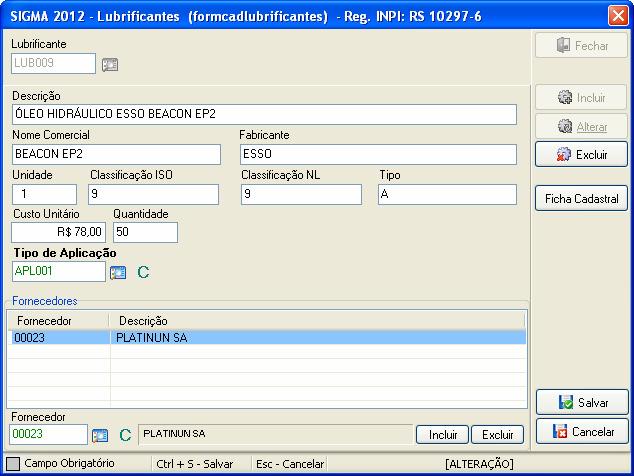

CADASTRANDO SERVIÇOS DE LUBRIFICAÇÃO............................................................................108

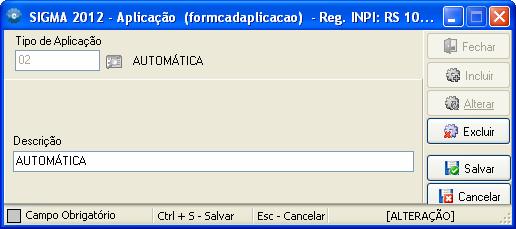

CADASTRANDO MÉTODOS DE APLICAÇÃO DE LUBRIFICANTES .................................................108

C

D

INFORMANDO QUAL O MÉTODO DE APLICAÇÃO A SER UTILIZADO PARA UM LUBRIFICANTE....109

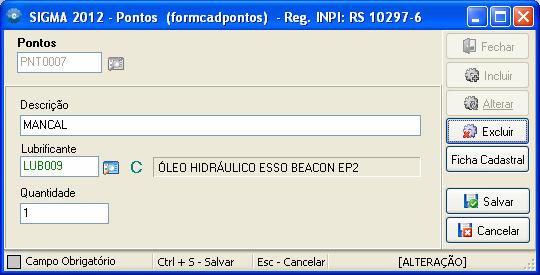

CADASTRANDO PONTOS DE LUBRIFICAÇÃO ...............................................................................110

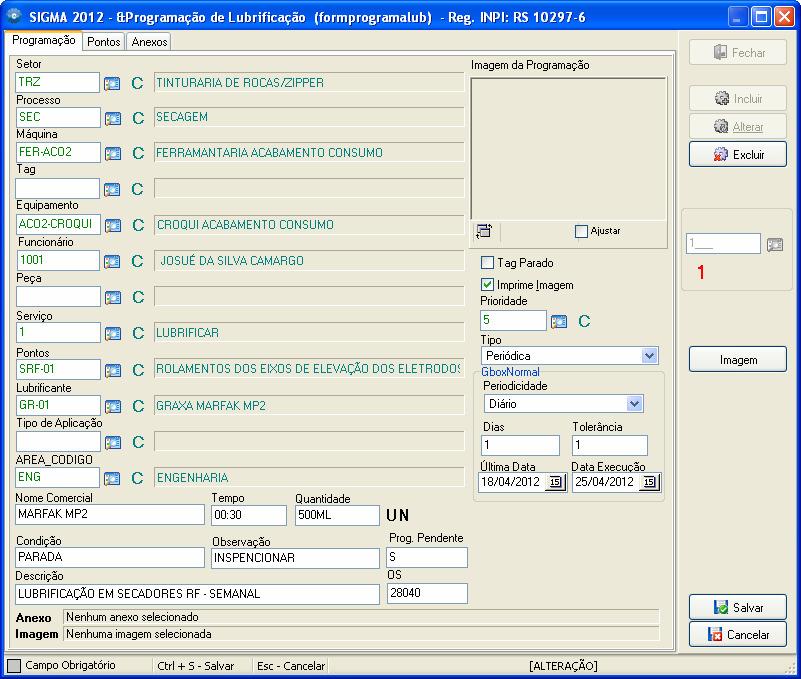

CADASTRANDO UMA PROGRAMAÇÃO DE LUBRIFICAÇÃO ..........................................................111

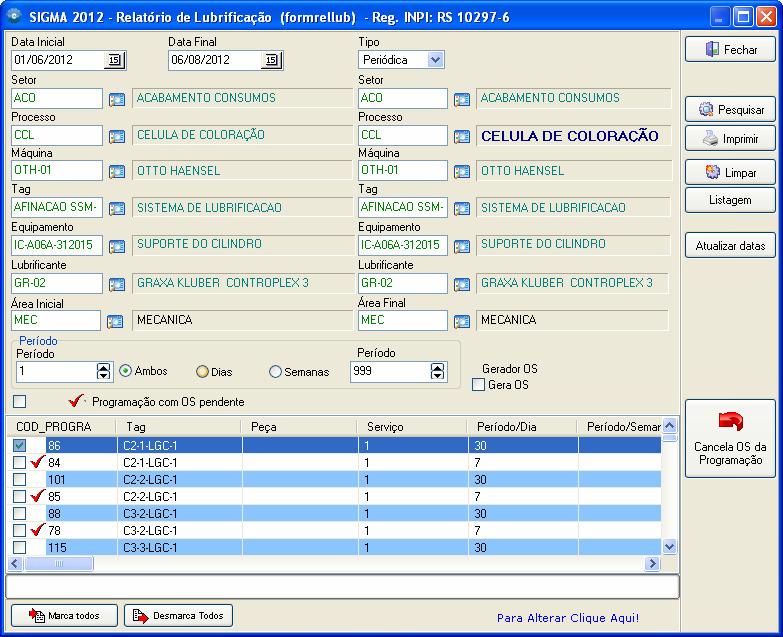

RELATÓRIO DE LUBRIFICAÇÃO ....................................................................................................112

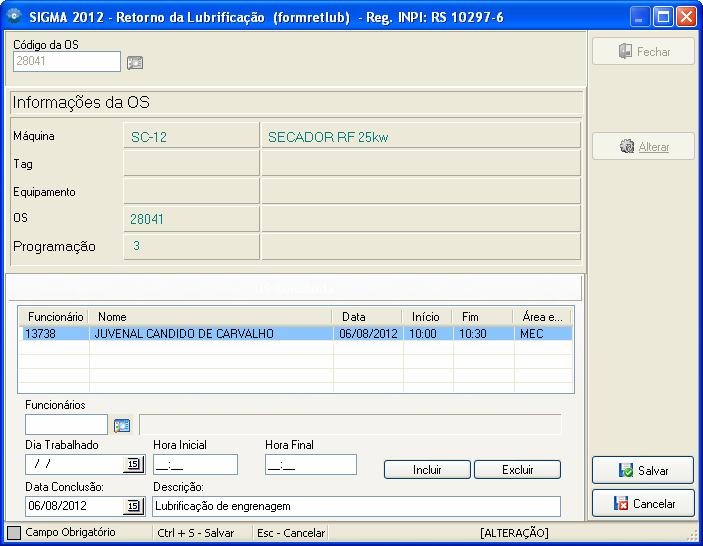

RETORNO DA LUBRIFICAÇÃO .......................................................................................................112

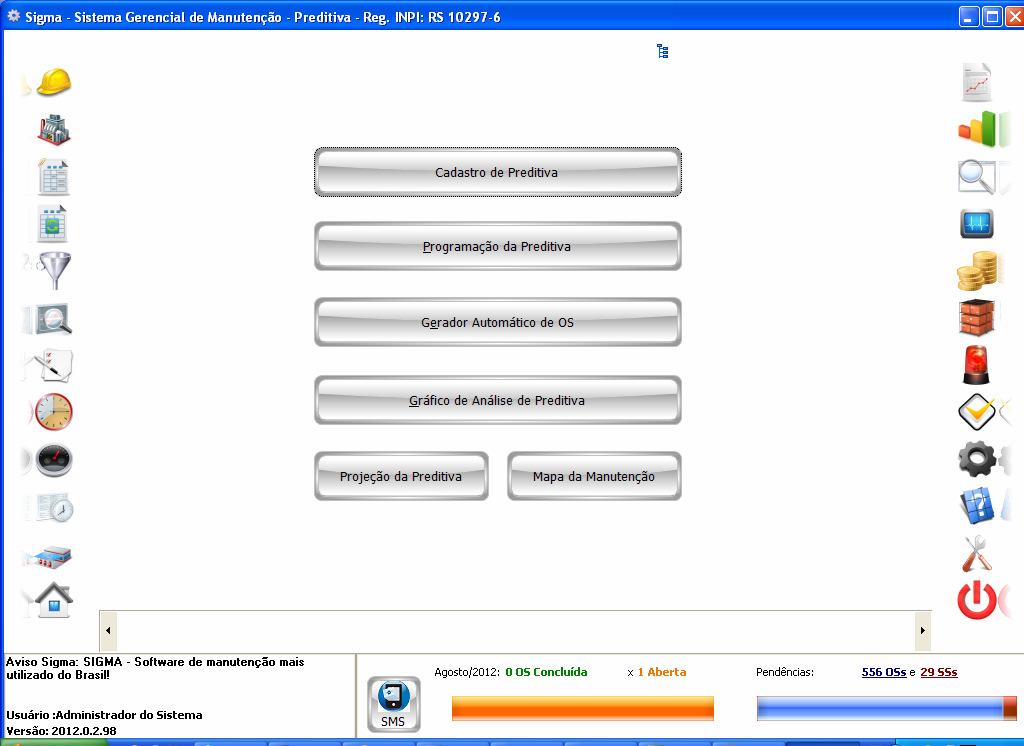

MÓDULO PREDITIVA 114

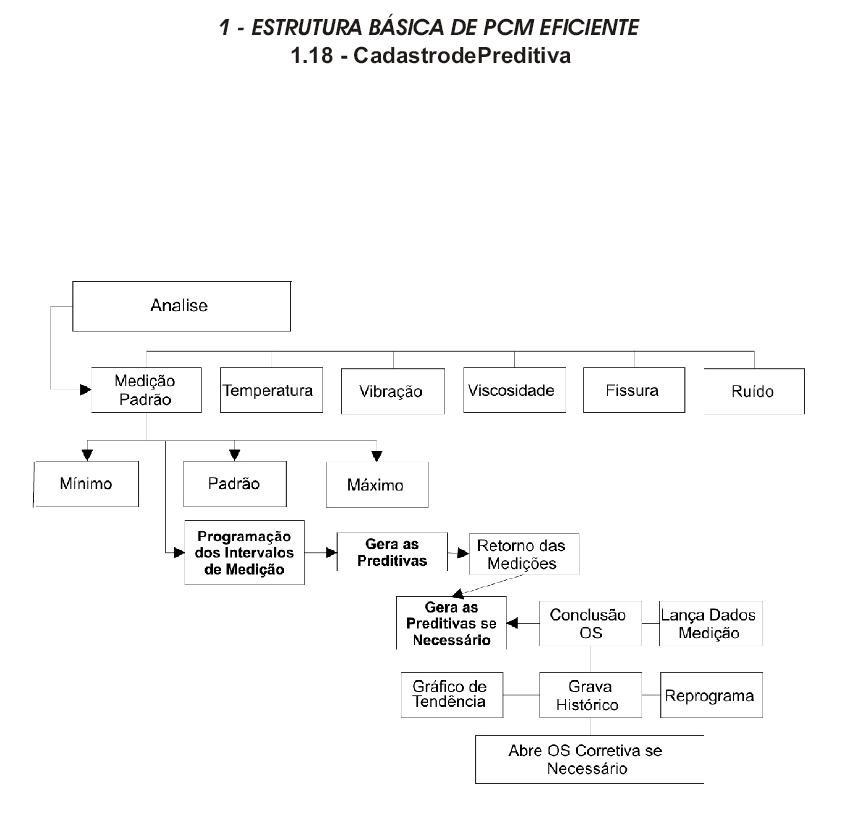

O QUE É A UMA MANUTENÇÃO PREDITIVA ..................................................................................115

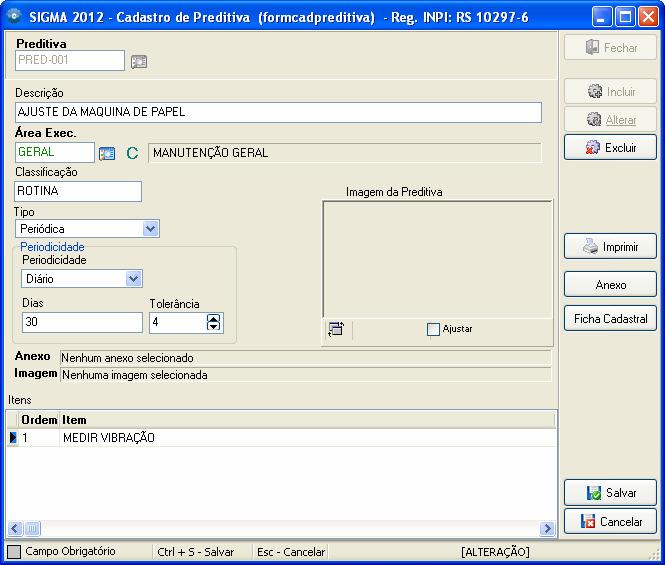

CADASTRANDO UMA MANUTENÇÃO PREDITIVA .........................................................................115

DEFININDO UMA CLASSIFICAÇÃO PARA A PREDITIVA ..............115

DEFININDO O TIPO DE UMA MANUTENÇÃO PREDITIVA .............115

CADASTRANDO ETAPAS DE UMA MANUTENÇÃO PREDITIVA ...115

CADASTRO DE PREDITIVA .............................................................................................................115

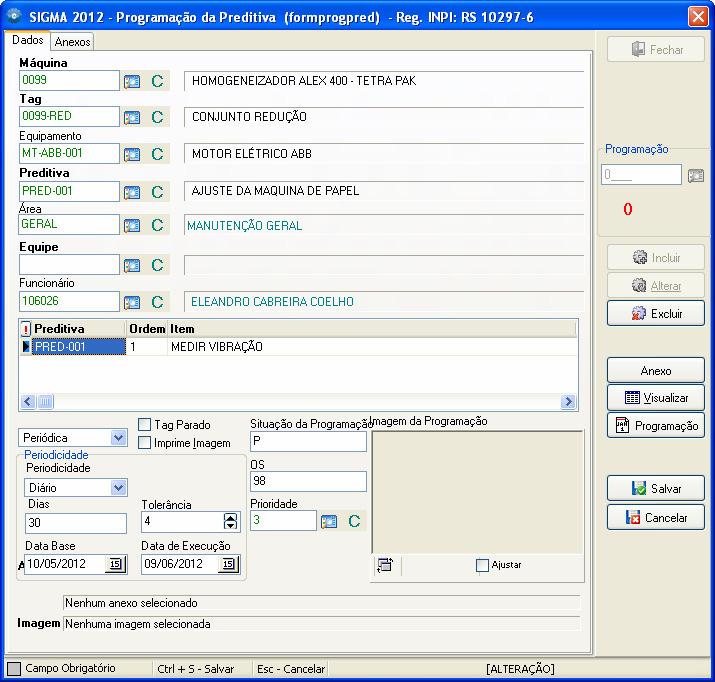

CADASTRANDO UMA PROGRAMAÇÃO DE MANUTENÇÃO PREDITIVA ........................................116

DEFININDO OS DADOS DA PROGRAMAÇÃO ..............................116

CARREGANDO AUTOMATICAMENTE AS DEFINIÇÕES ESTABELECIDAS NO CADASTRO DA

PREDITIVA......................................................................................................................................117

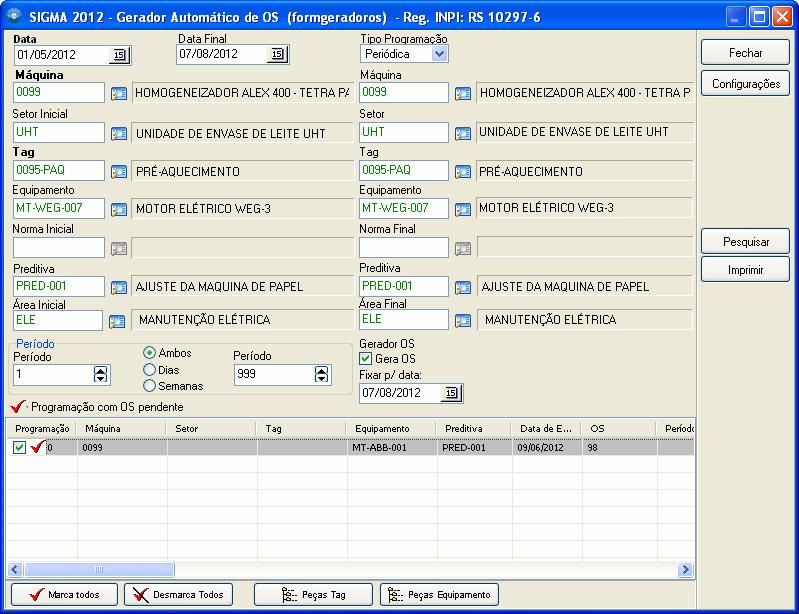

GERANDO OS’S AUTOMÁTICAS PARA AS PROGRAMAÇÕES CADASTRADAS

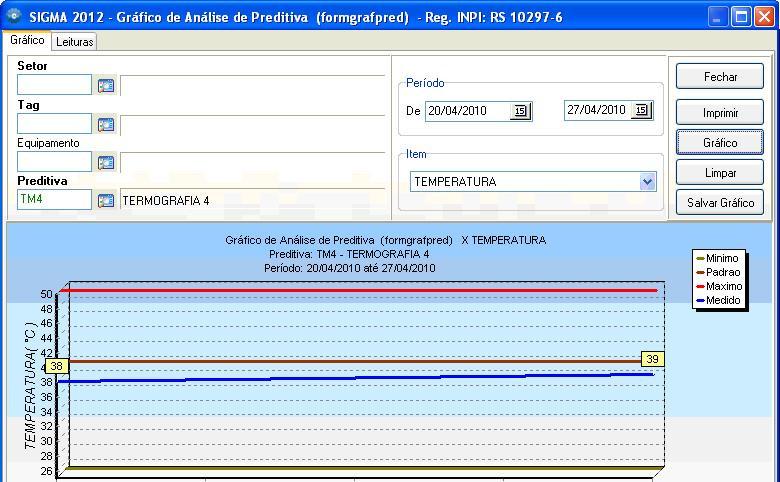

GRÁFICO DE ANALISE DE PREDITIVA...........................................................................................118

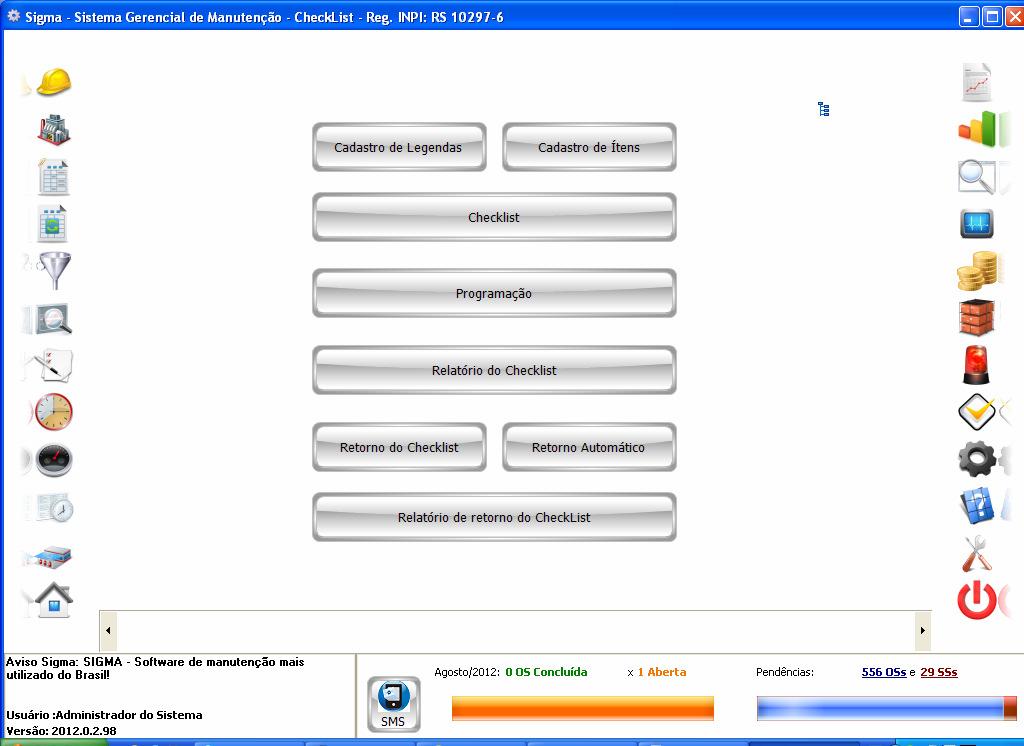

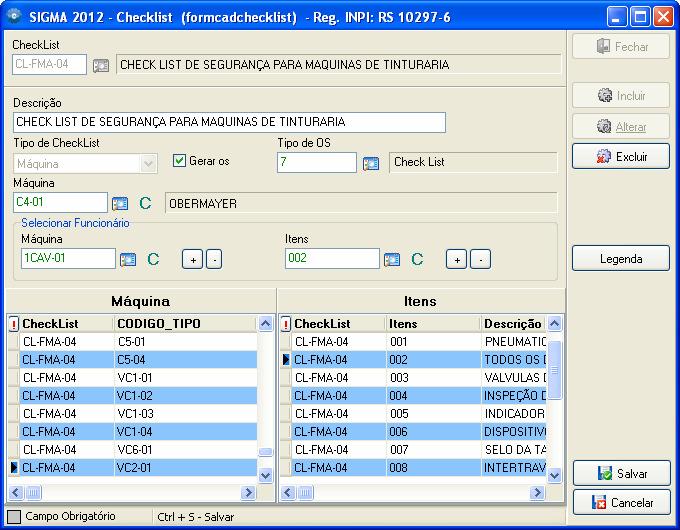

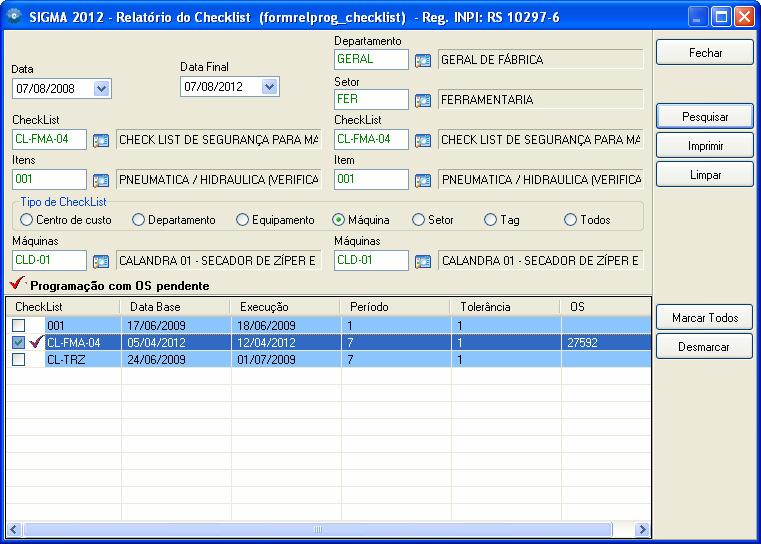

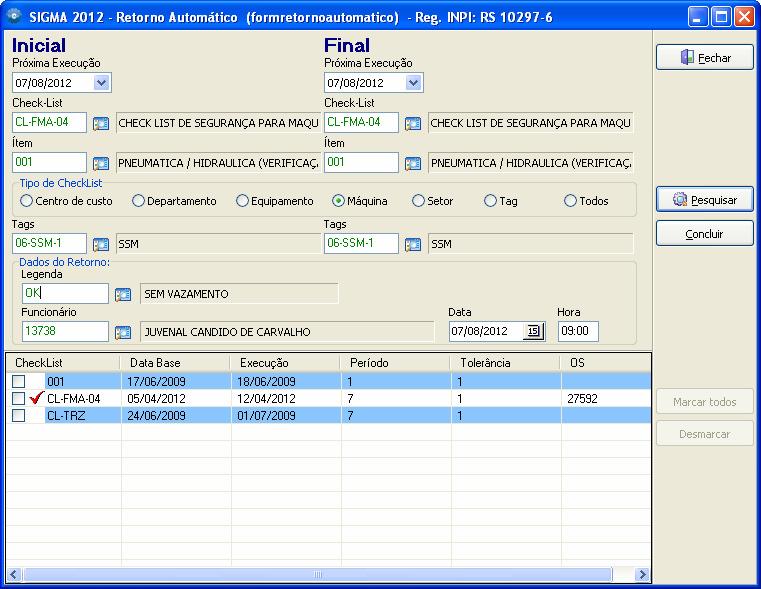

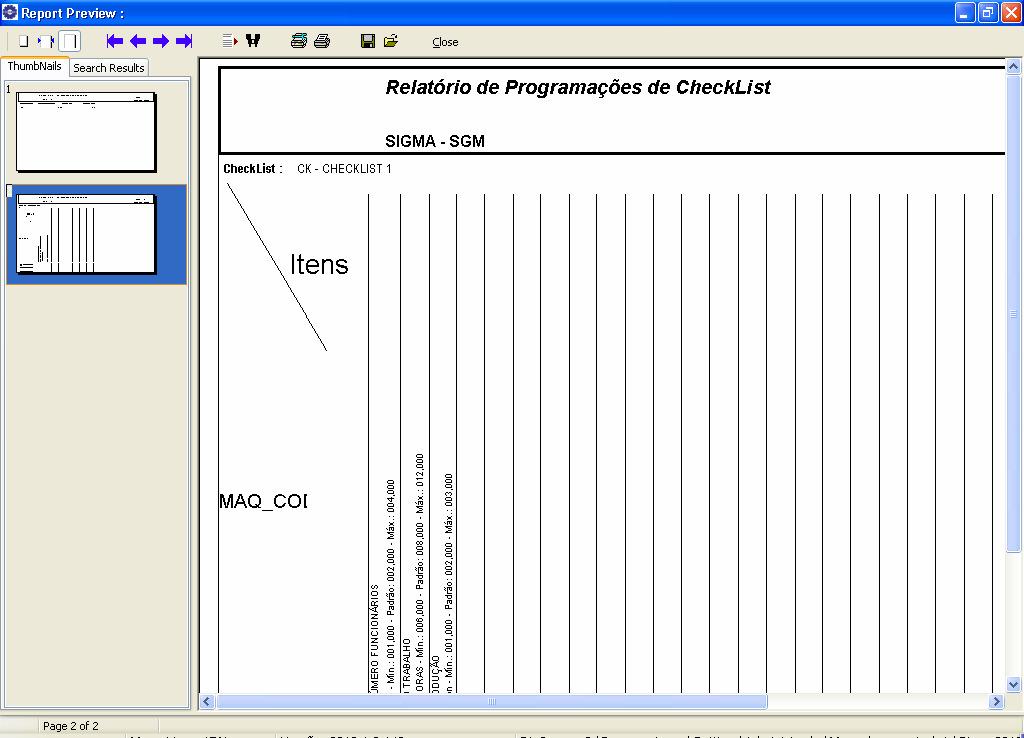

MÓDULO CHECKLIST 120

C

C

G

C

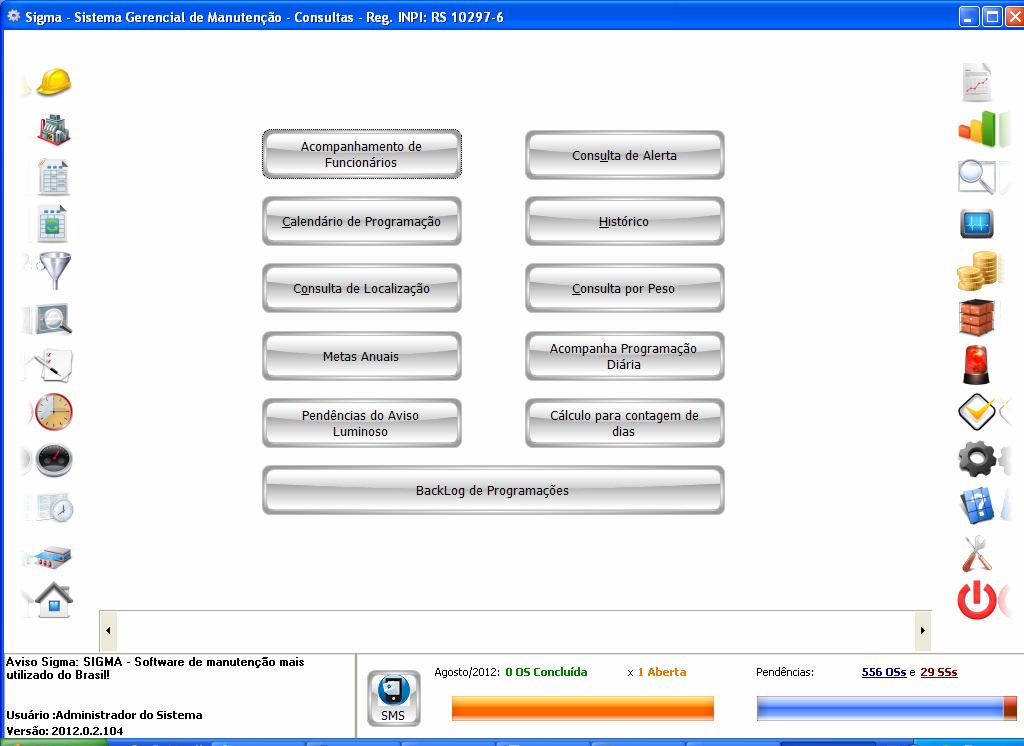

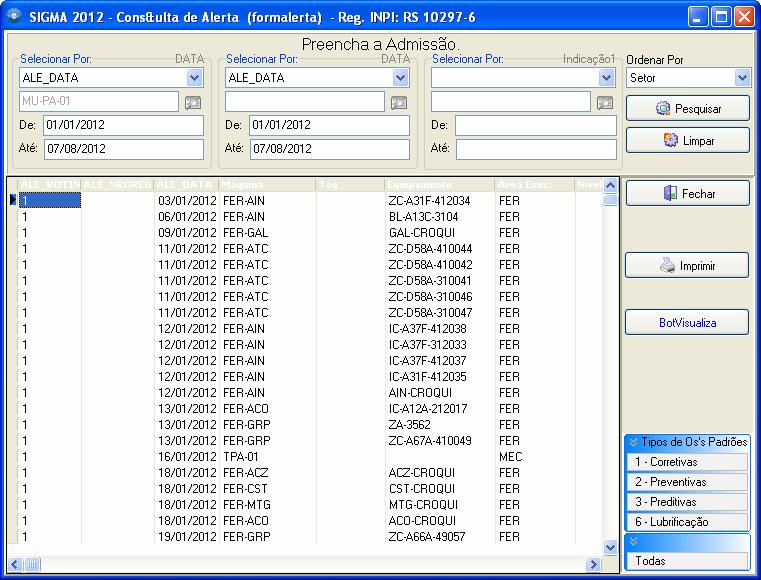

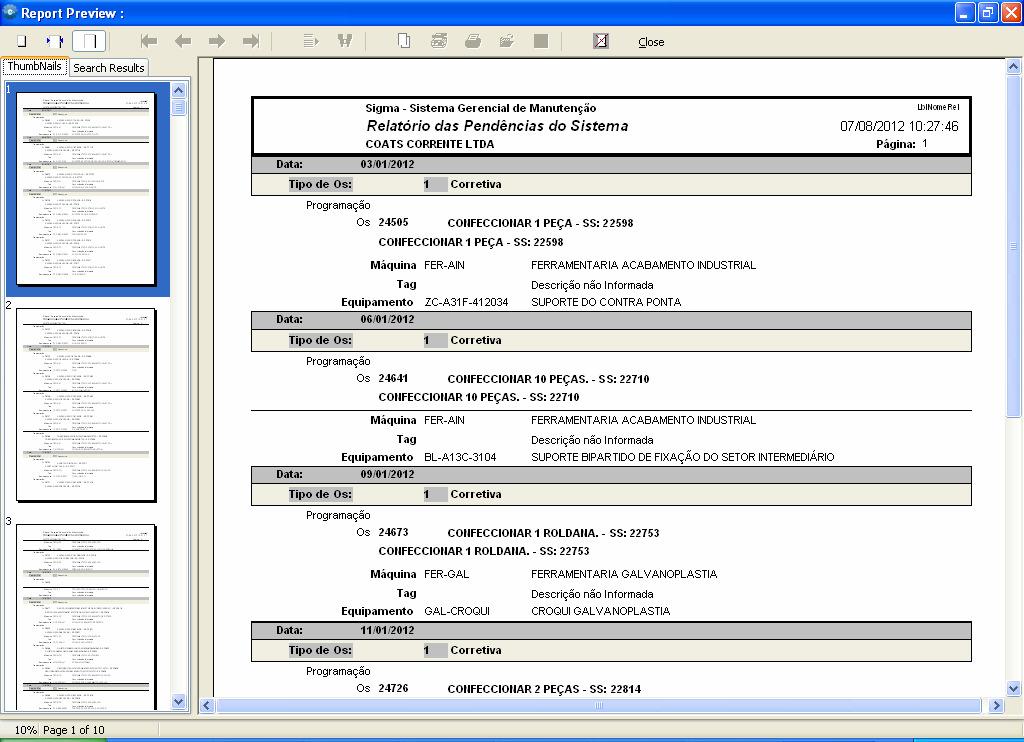

MÓDULO CONSULTAS 143

A

D

C

C

H

G

C

C

C

MÓDULO CONFIGURAÇÕES 153

N

G

G

G

G

G

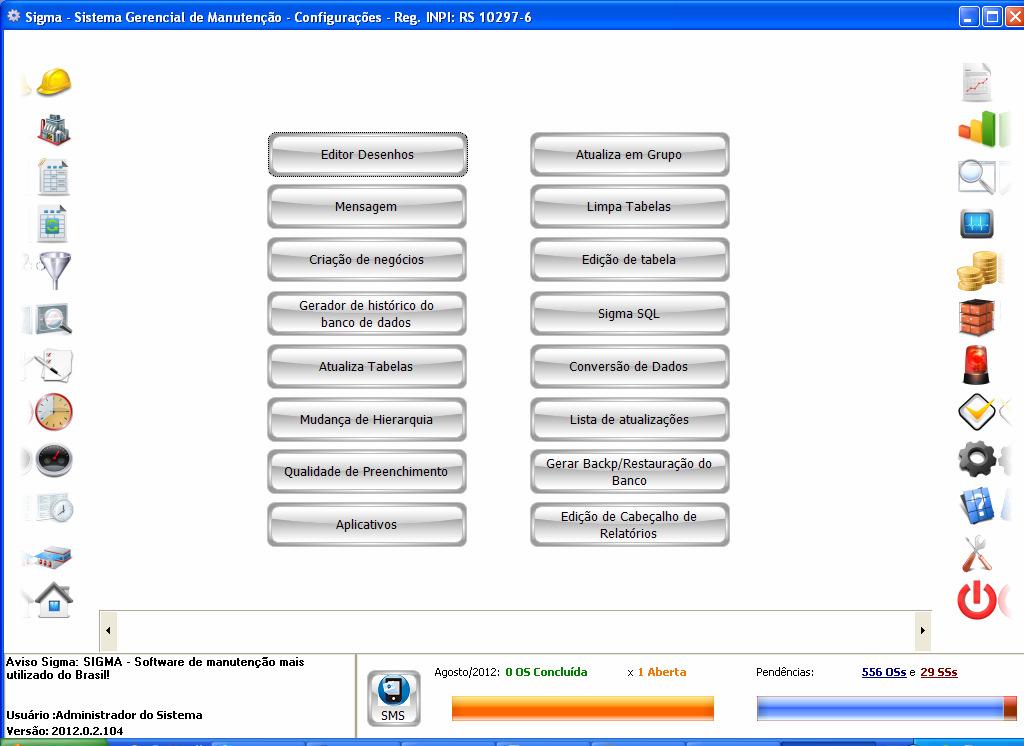

MÓDULO FERRAMENTAS 188

FERRAMENTAS ..............................................................................................................................189

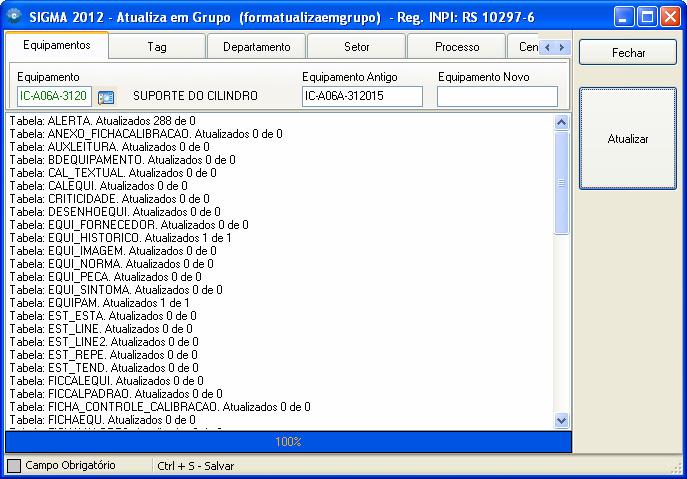

ATUALIZAÇÃO EM GRUPO ............................................................................................................189

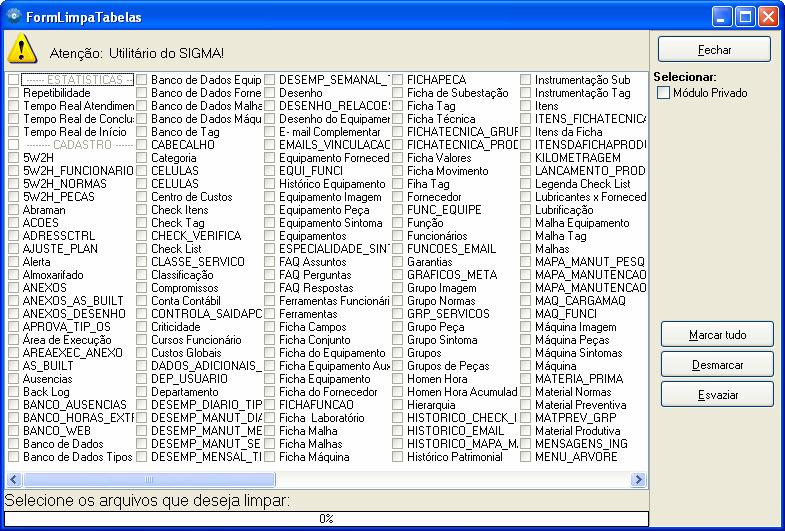

LIMPA TABELAS ............................................................................................................................190

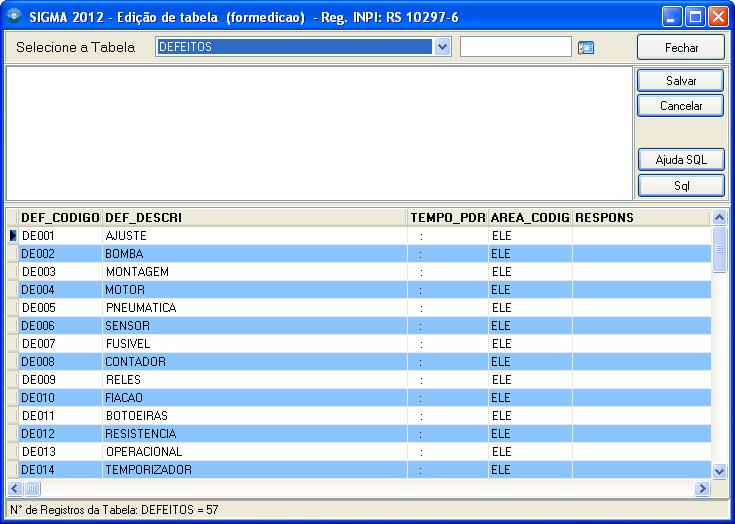

EDIÇÃO DE TABELAS ....................................................................................................................191

ITENS DE AVALIAÇÃO DE UM SISTEMA DE MANUTENÇÃO 193

ITENS DE AVALIAÇÃO....................................................................................................................198

DICAS DE UTILIZAÇÃO DO SIGMA 205

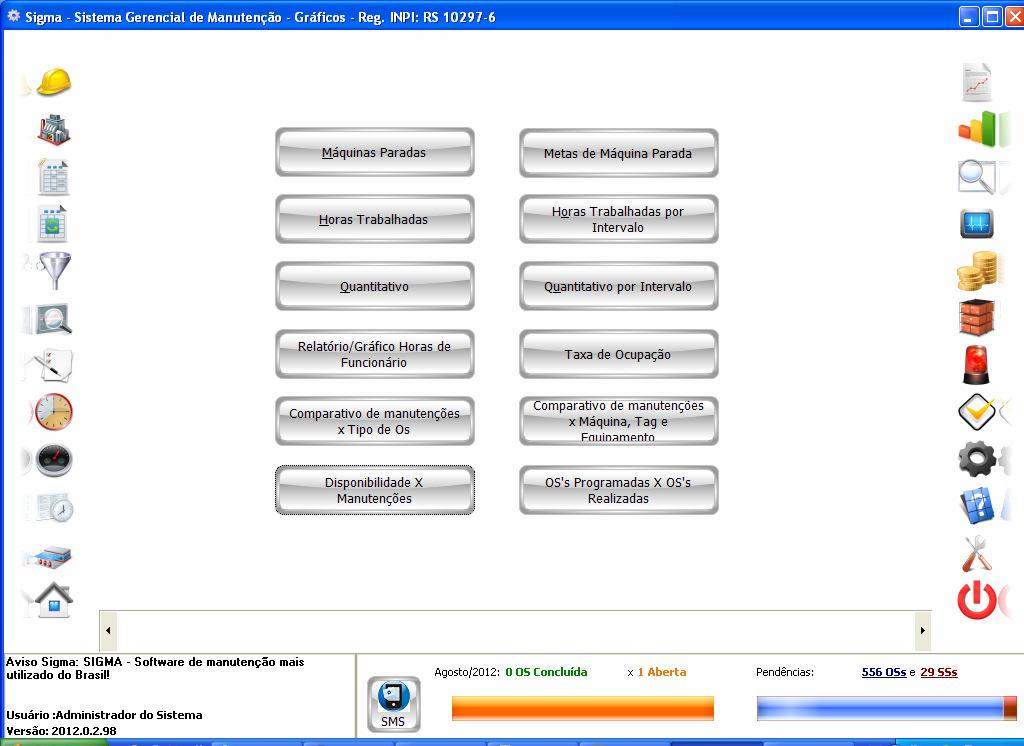

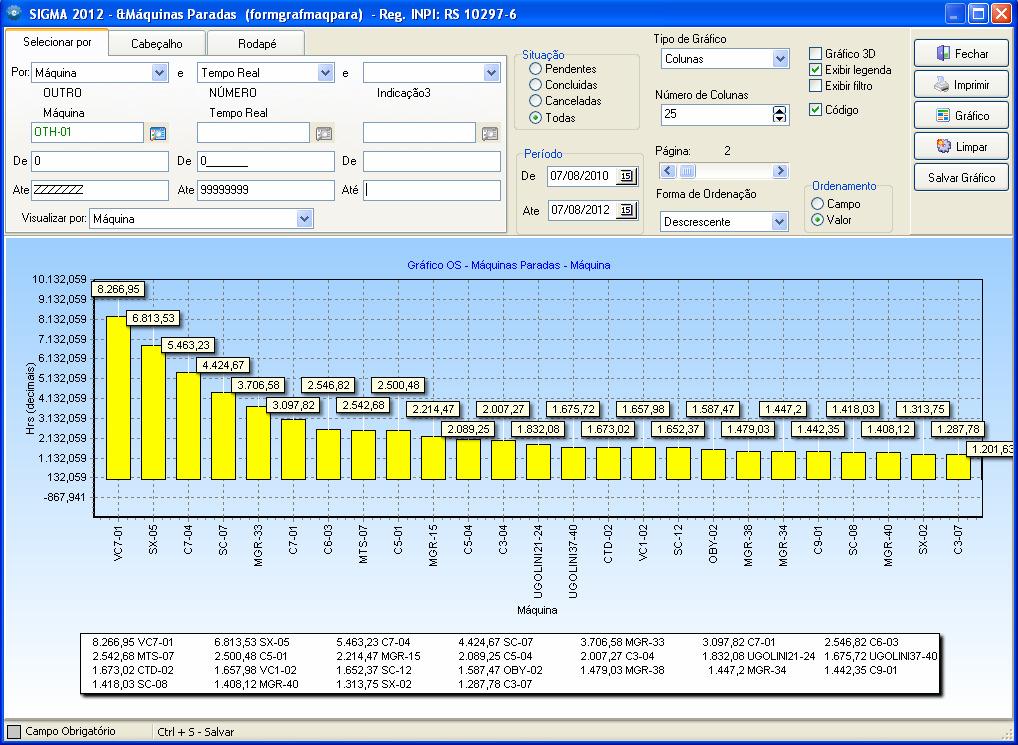

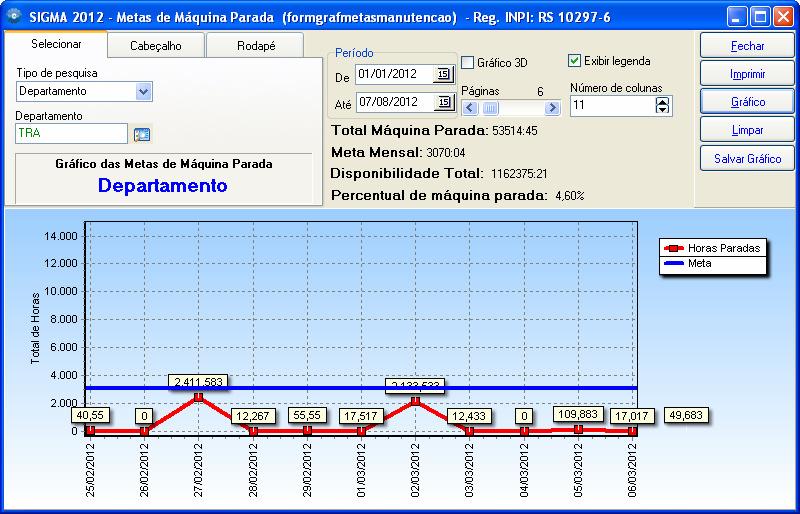

1- GRÁFICO DE METAS DE MÁQUINA PARADA ...........................................................................205

2 - ATUALIZAÇÃO EM GRUPO .......................................................................................................205

GERANDO UM GRÁFICO DE ANÁLISE PREDITIVA ........................................................................206

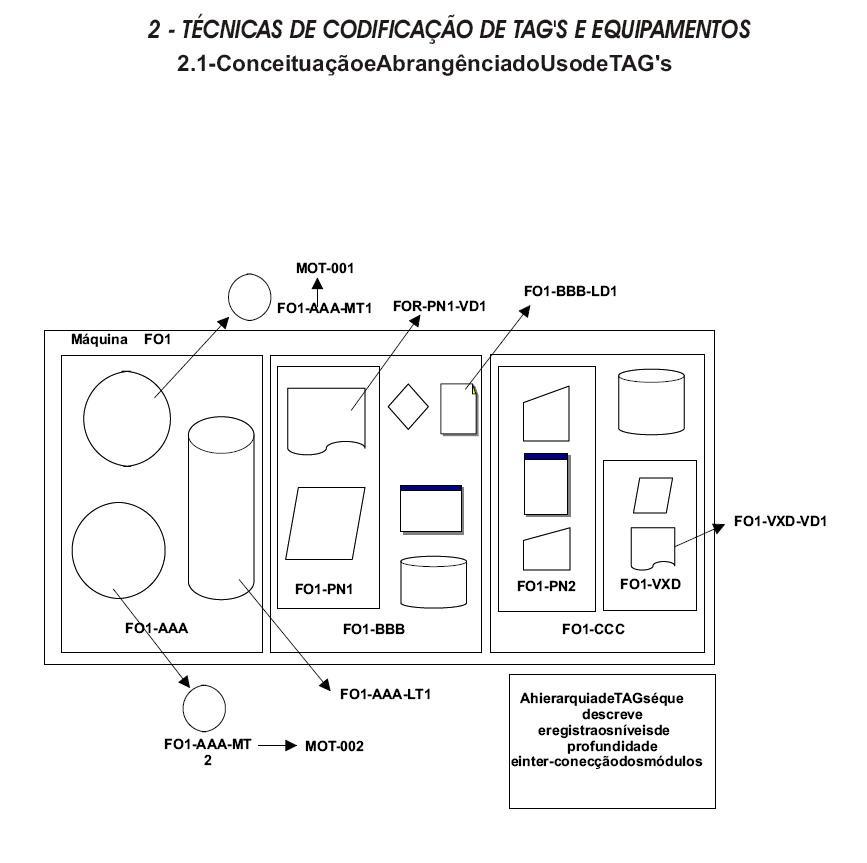

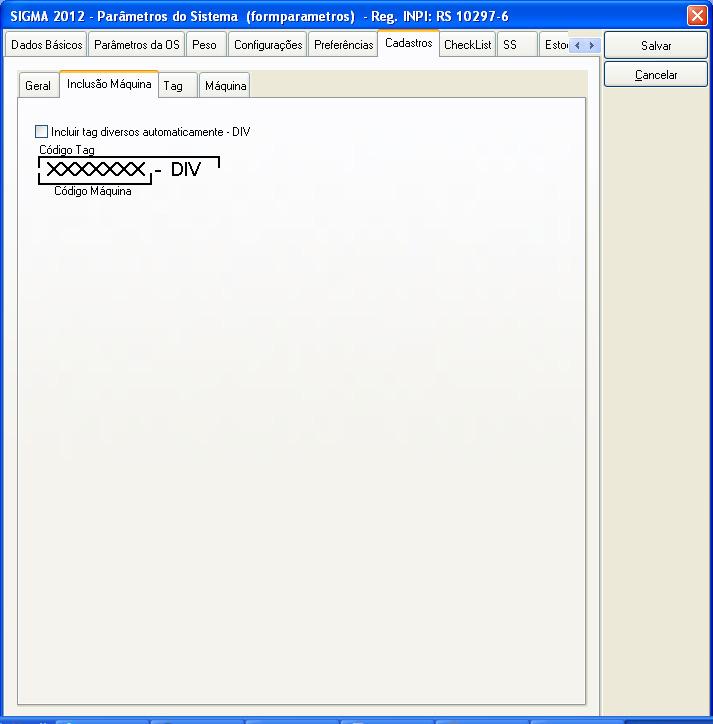

CRIANDO UM CÓDIGO DE TAG AUTOMATICAMENTE ...................................................................206

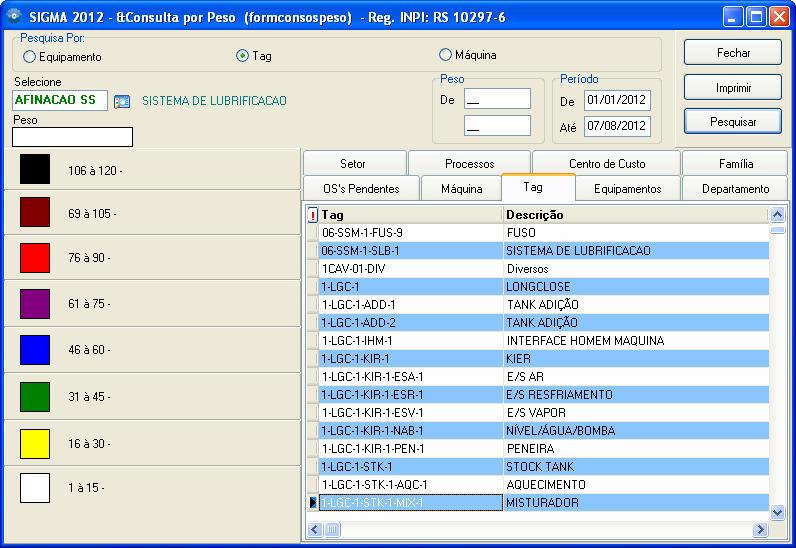

PESQUISANDO MÁQUINAS POR PESO .........................................................................................206

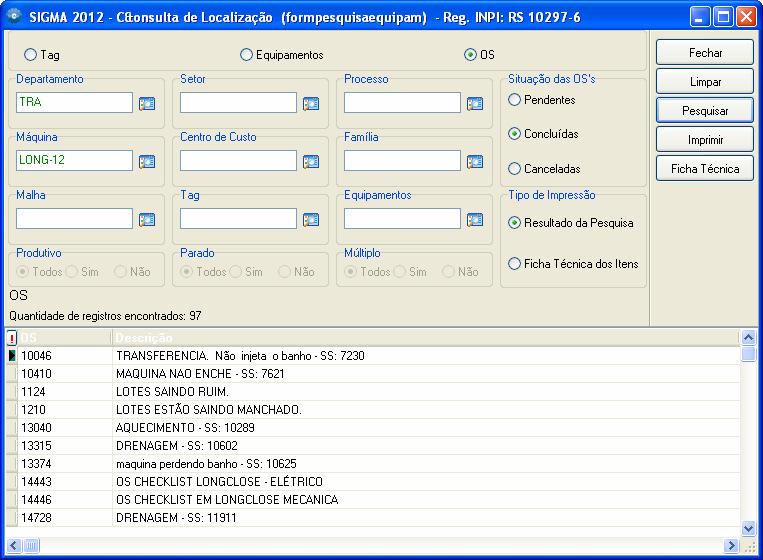

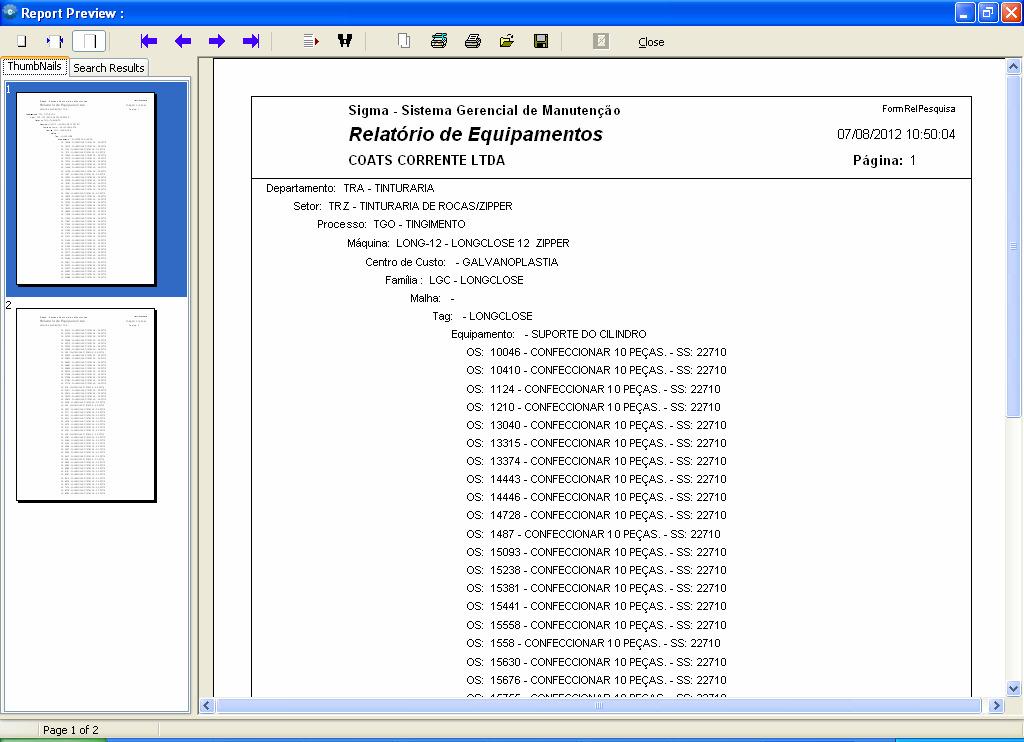

PESQUISANDO LOCALIZAÇÃO DE TAG'S, EQUIPAMENTOS........................................................207

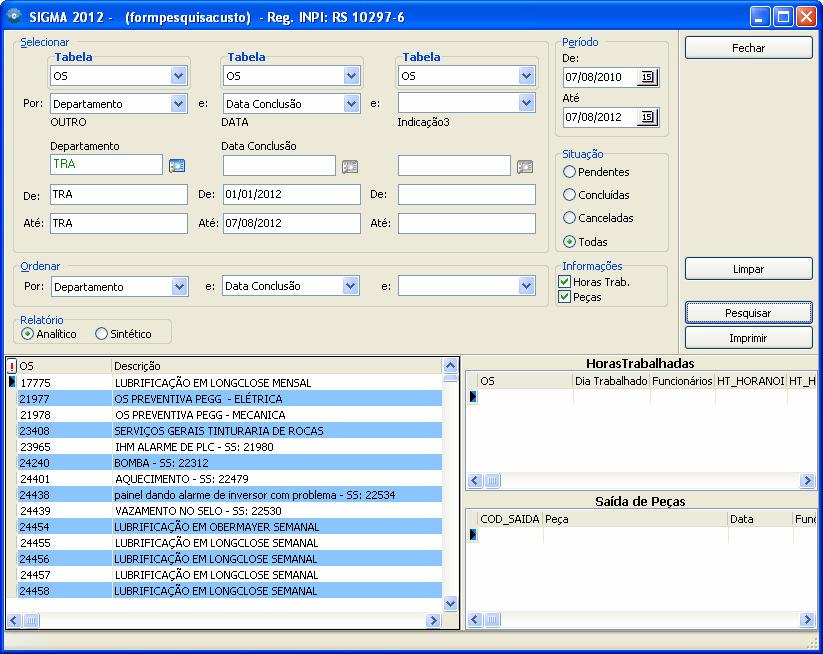

CONSULTANDO PEÇAS CONSUMIDAS EM UMA OS......................................................................207

UTILIZANDO PEÇAS EM UMA OS...................................................................................................207

CADASTRANDO E IMPRIMINDO UMA IMAGEM DE UMA PROGRAMAÇÃO DE OS .........................208

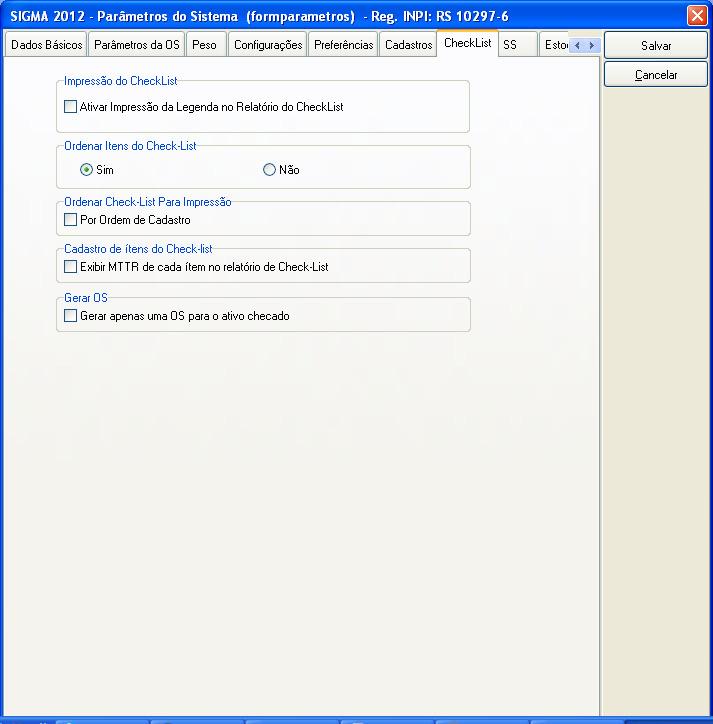

CADASTRO DO CHECKLIST...........................................................................................................208

HERDANDO UMA FICHA TÉCNICA PARA UMA DETERMINADA MÁQUINA .....................................208

LANÇANDO PENDÊNCIAS EM UMA OS..........................................................................................209

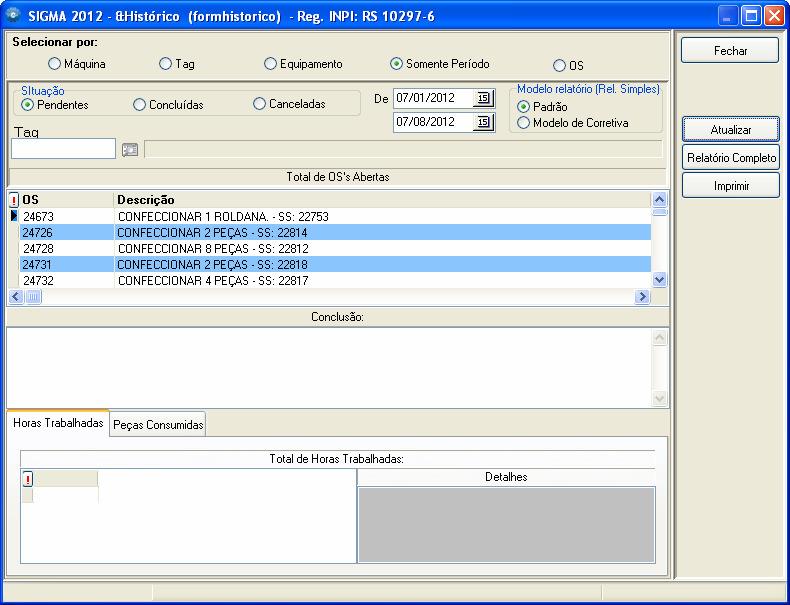

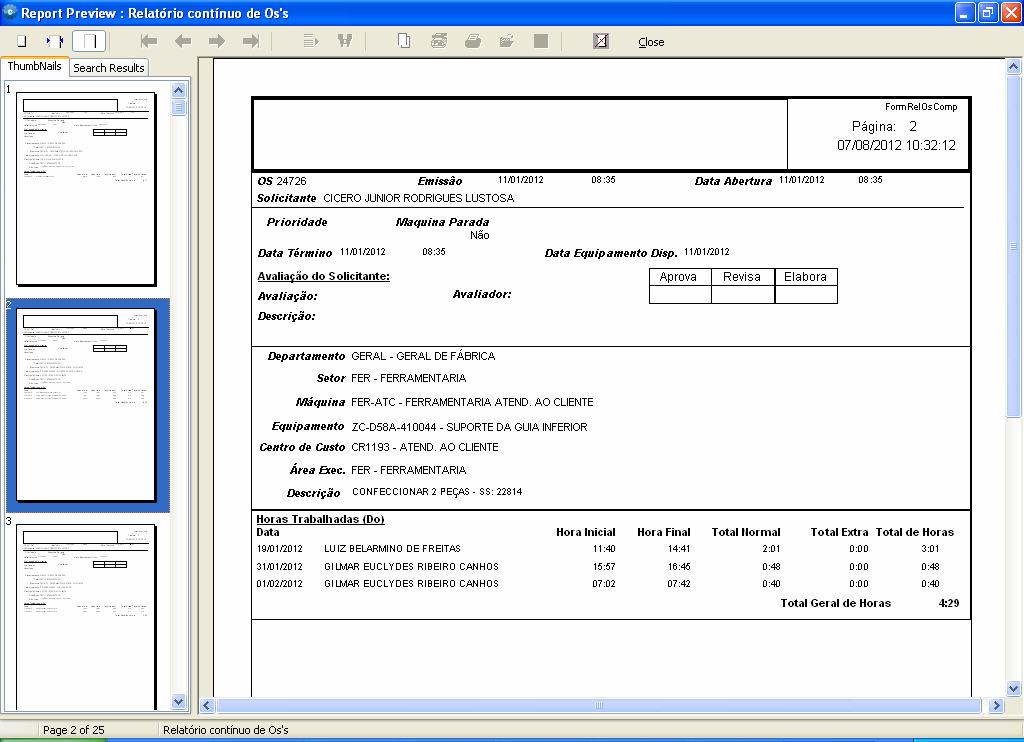

VISUALIZANDO UM RELATÓRIO DE HORAS TRABALHADAS EM UMA ORDEM DE SERVIÇO ......209

PROGRAMANDO UM SERVIÇO DE LUBRIFICAÇÃO .......................................................................209

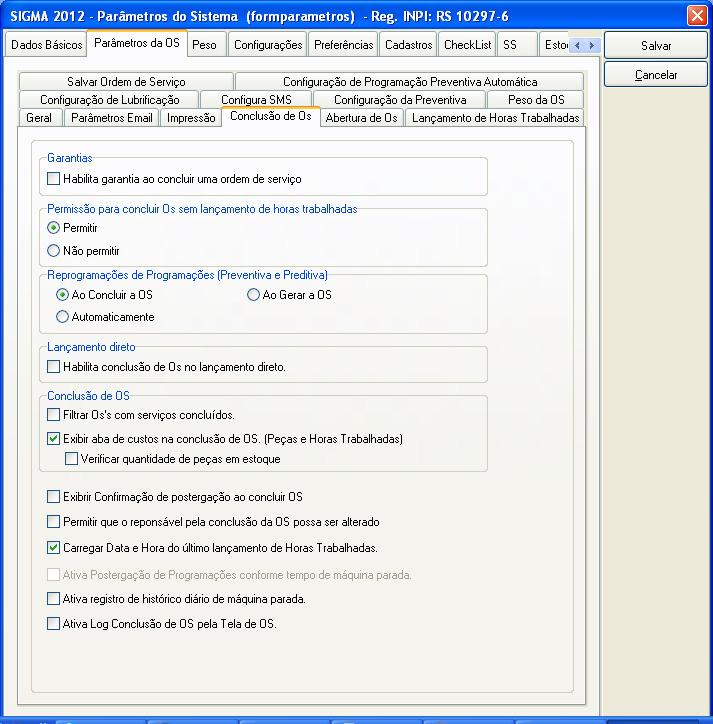

HABILITANDO GARANTIAS AO CONCLUIR UMA ORDEM DE SERVIÇO ........................................210

ARQUIVAR IMAGENS DOS EQUIPAMENTOS ..................................................................................210

CONSULTANDO AS PENDÊNCIAS DO SIGMA..............................................................................210

DISPONIBILIDADE DE MÃO DE OBRA ...........................................................................................211

CADASTRANDO AUSÊNCIAS DE FUNCIONÁRIOS ..........................................................................211

USANDO O HELP DE CADA TELA DO SIGMA...............................................................................211

CONSTRUINDO FLUXOS E ORGANOGRAMAS ATRAVÉS DO SIGMA ..........................................212

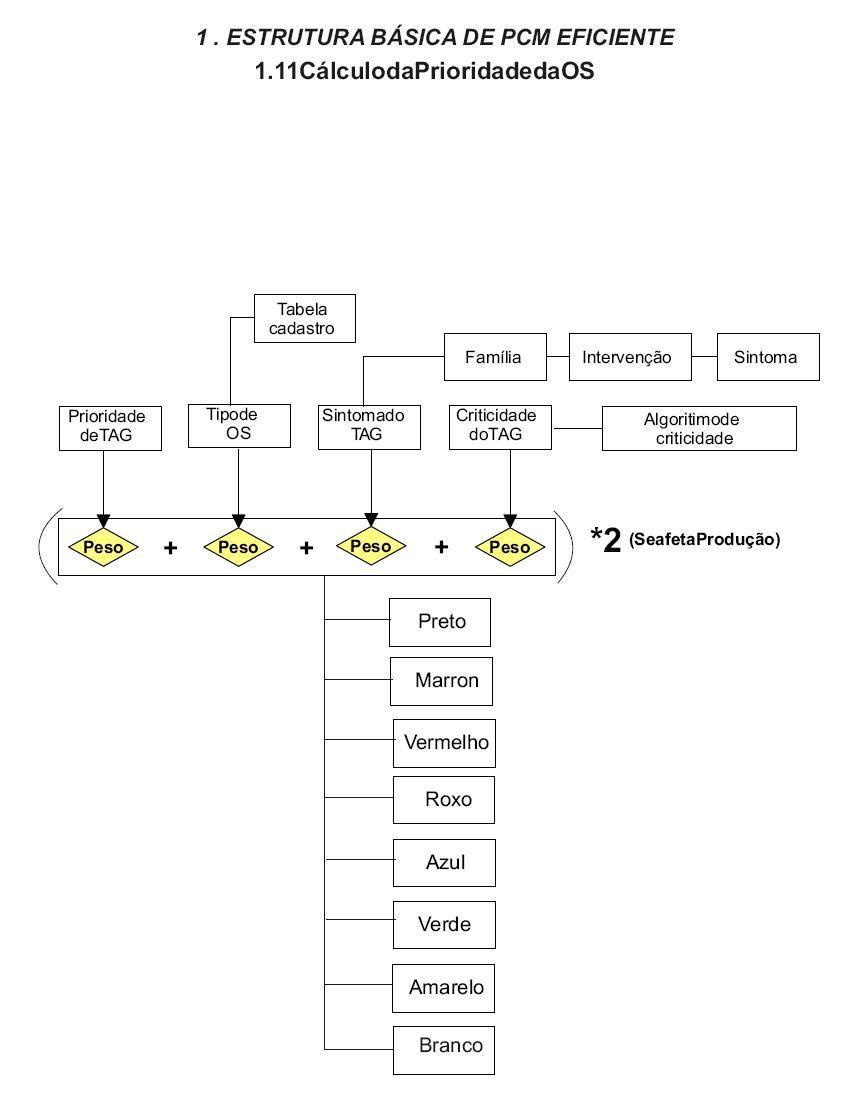

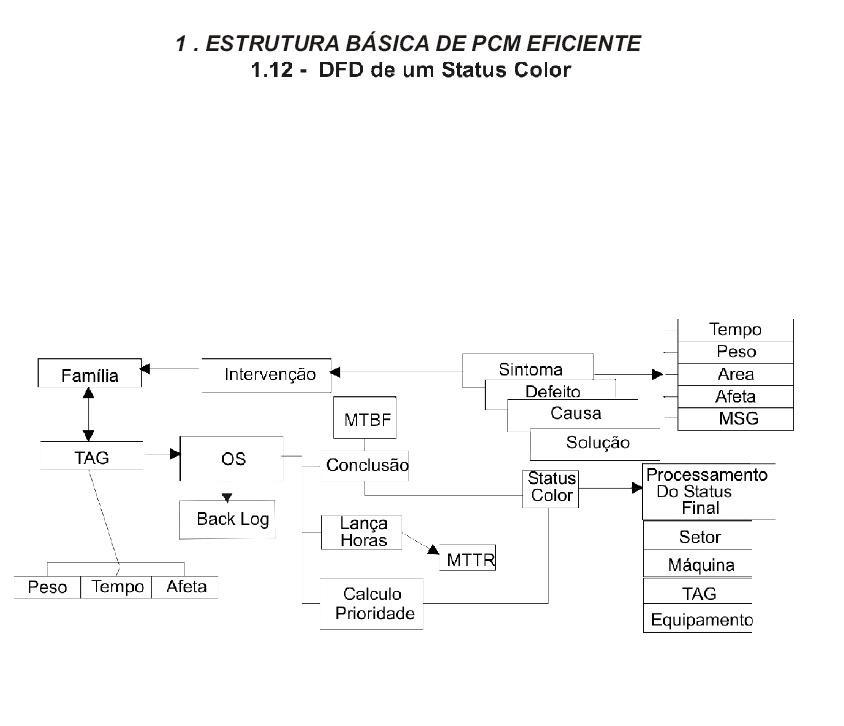

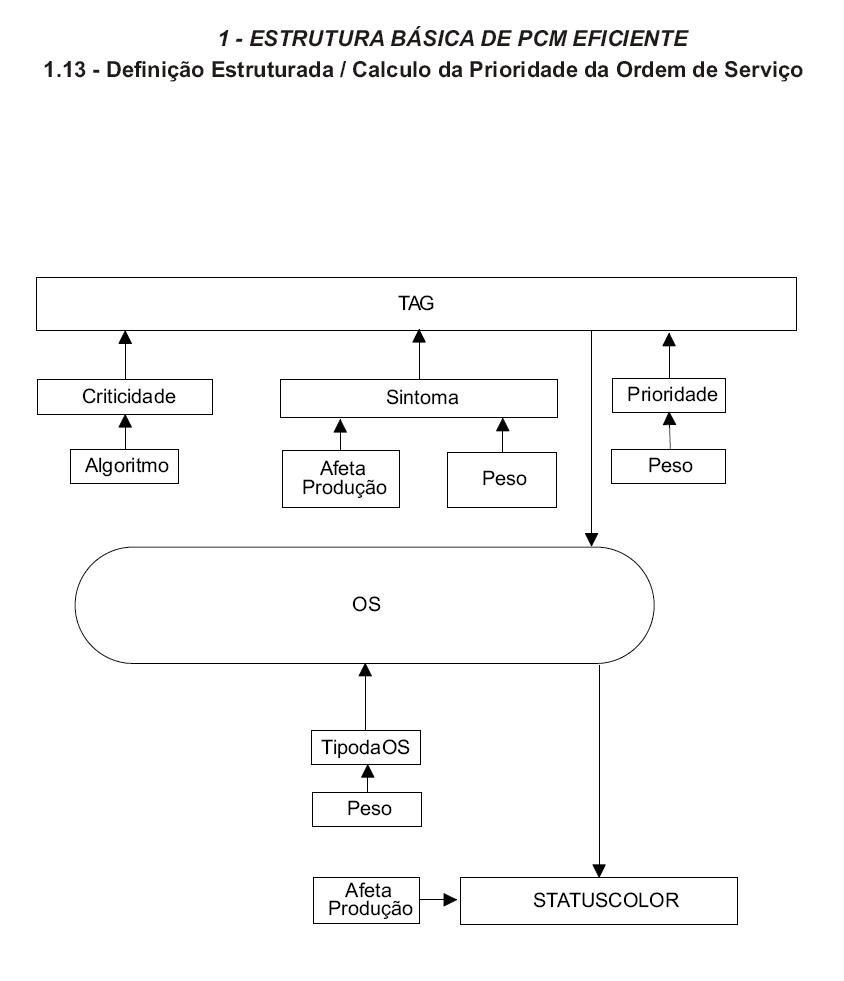

CÁLCULOS DA PRIORIDADE DA OS .............................................................................................212

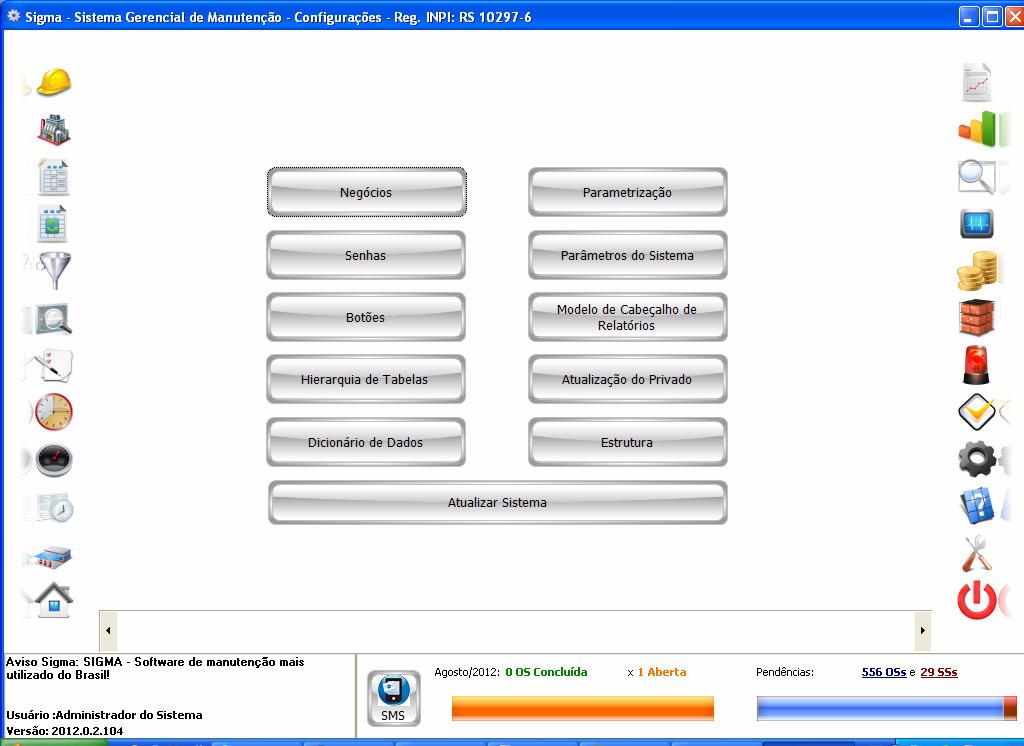

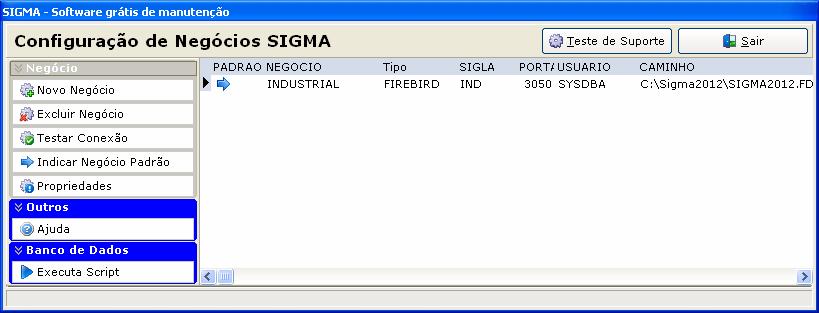

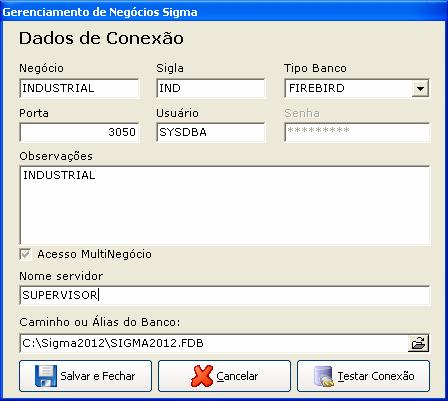

CRIANDO UM NOVO NEGÓCIO NO SIGMA ...................................................................................213

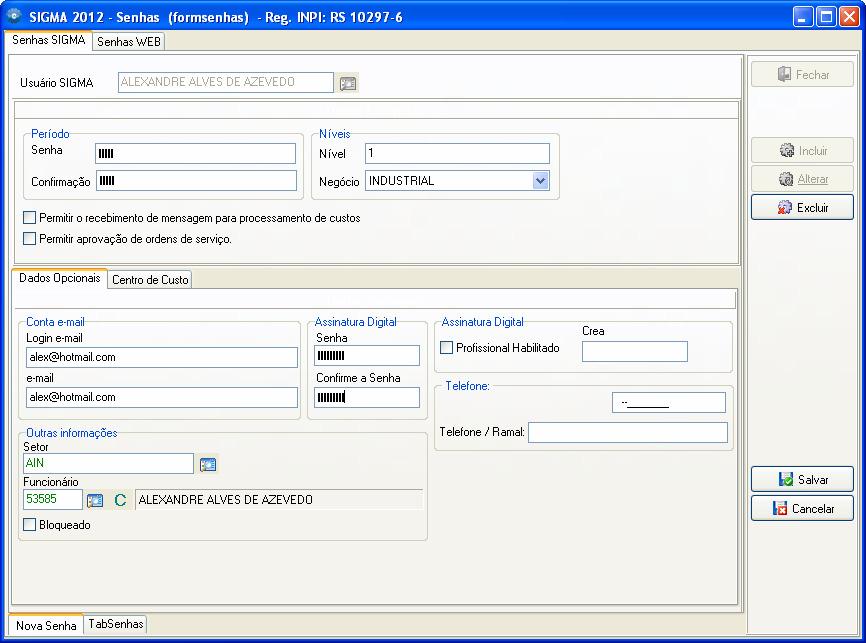

CADASTRAR UMA NOVA SENHA NO SIGMA................................................................................213

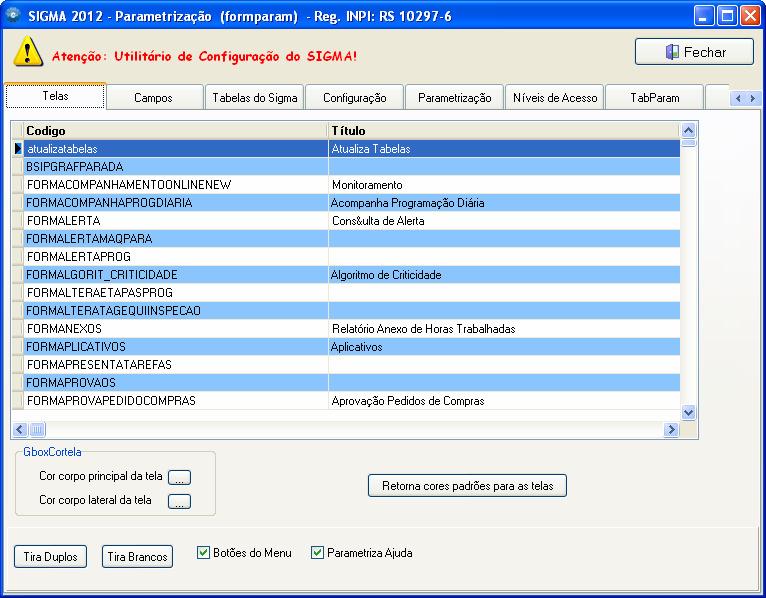

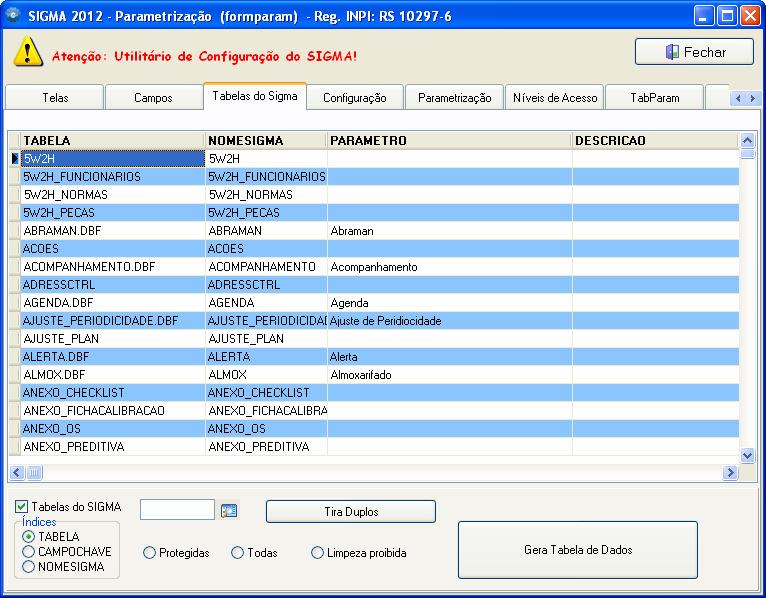

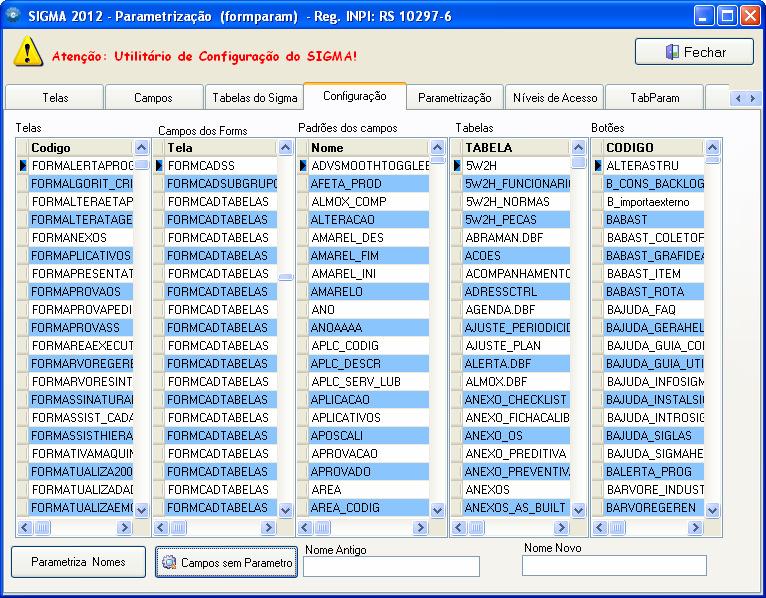

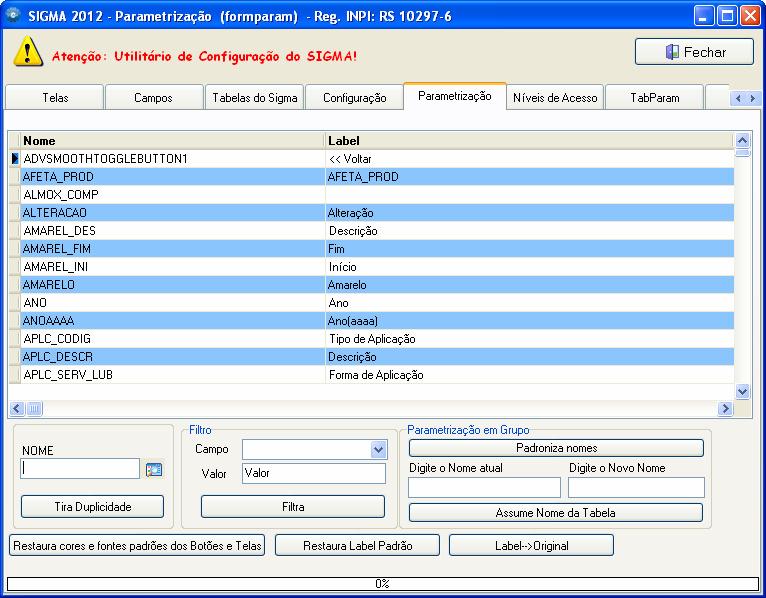

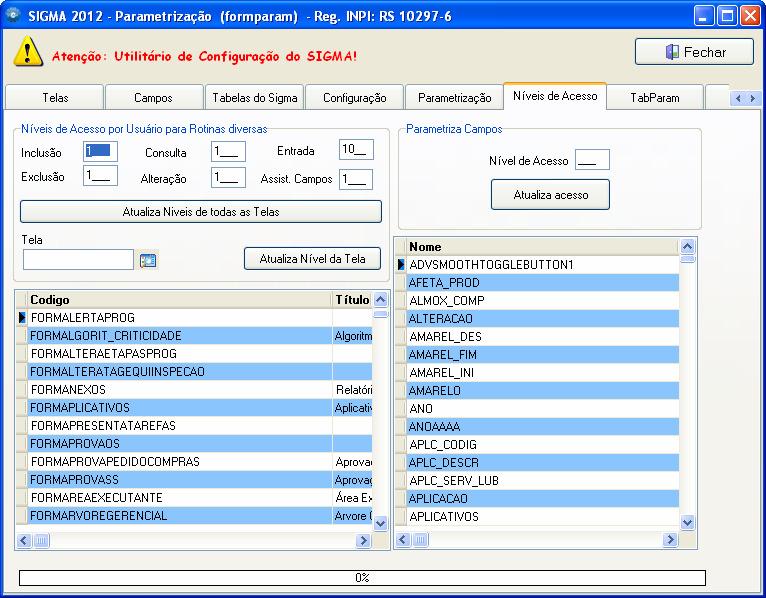

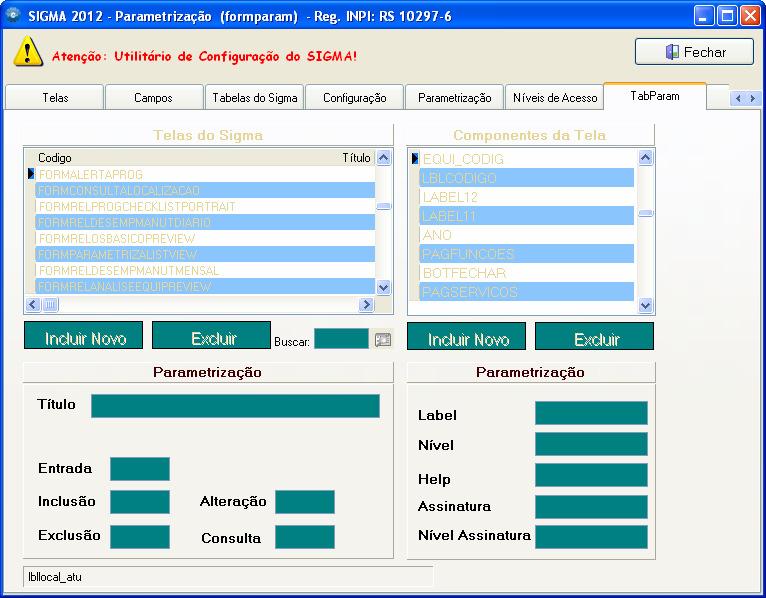

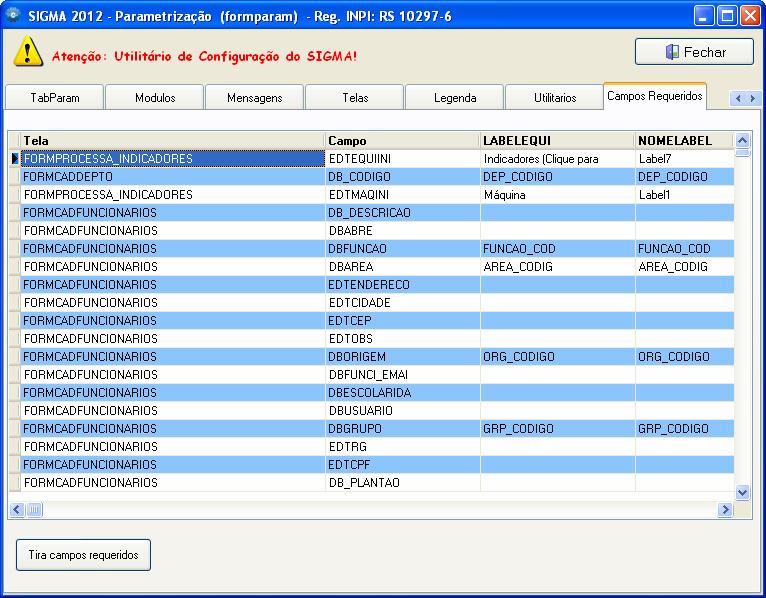

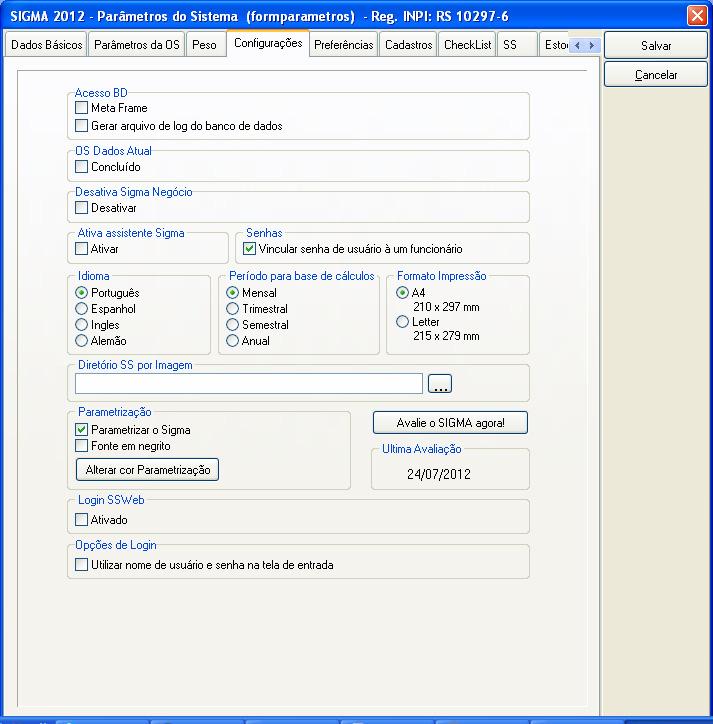

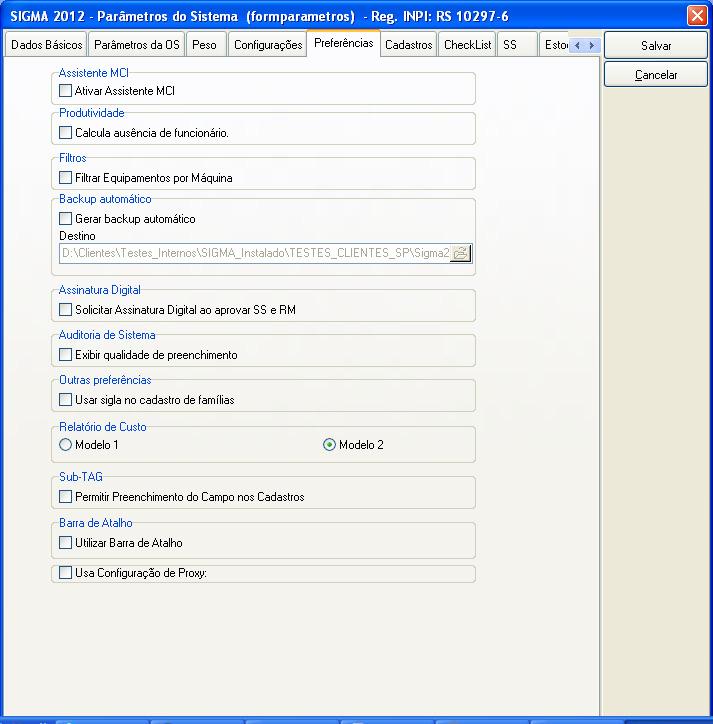

COMO PARAMETRIZAR O SIGMA CONFORME A PADRONIZAÇÃO DA EMPRESA .....................214

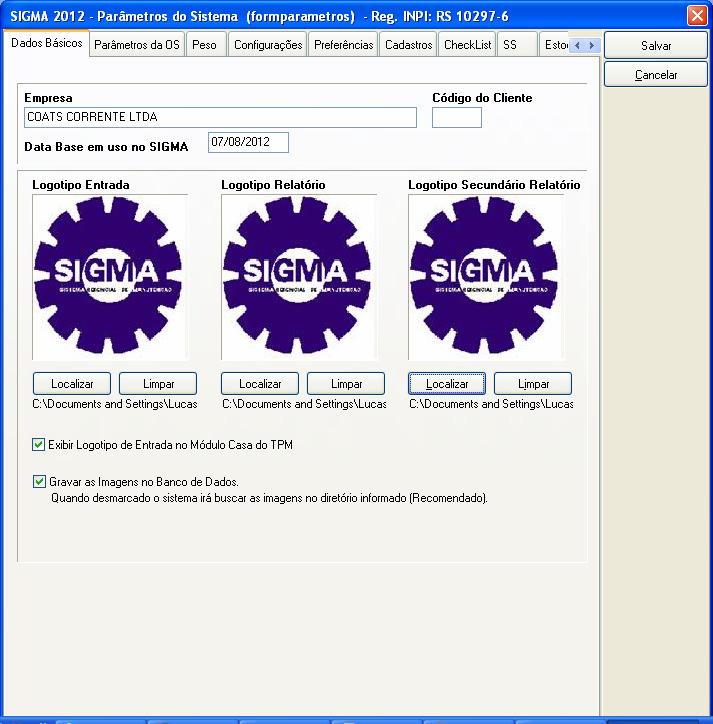

COLOCAR O LOGOTIPO E O NOME DA EMPRESA NOS RELATÓRIOS E NA ABERTURA DO SIGMA ........................................................................................................................................................214

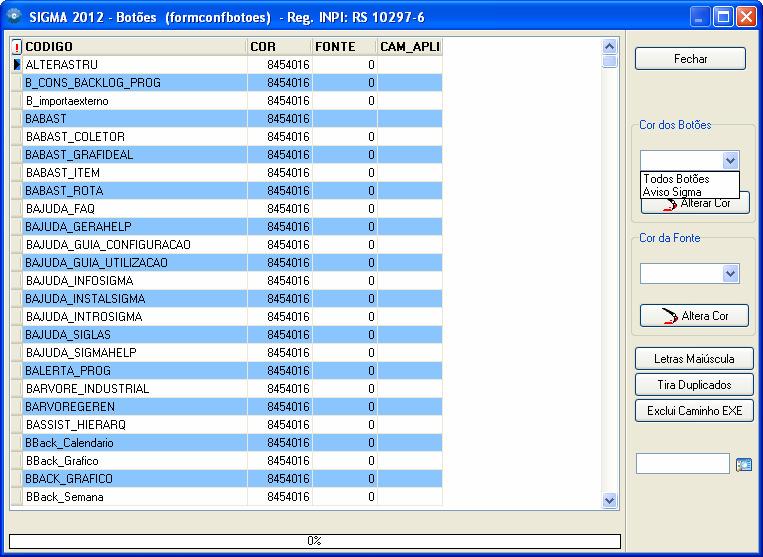

PERSONALIZAR AS CORES DOS BOTÕES DO SIGMA COM AS CORES DA EMPRESA ...............214

SIGLAS DE AUXÍLIO AO SIGMA 215

TERMOS E DEFINIÇÕES 217

CONCEITOS TÉCNICOS DE PCM 240

M

M

M

G

RCM

O

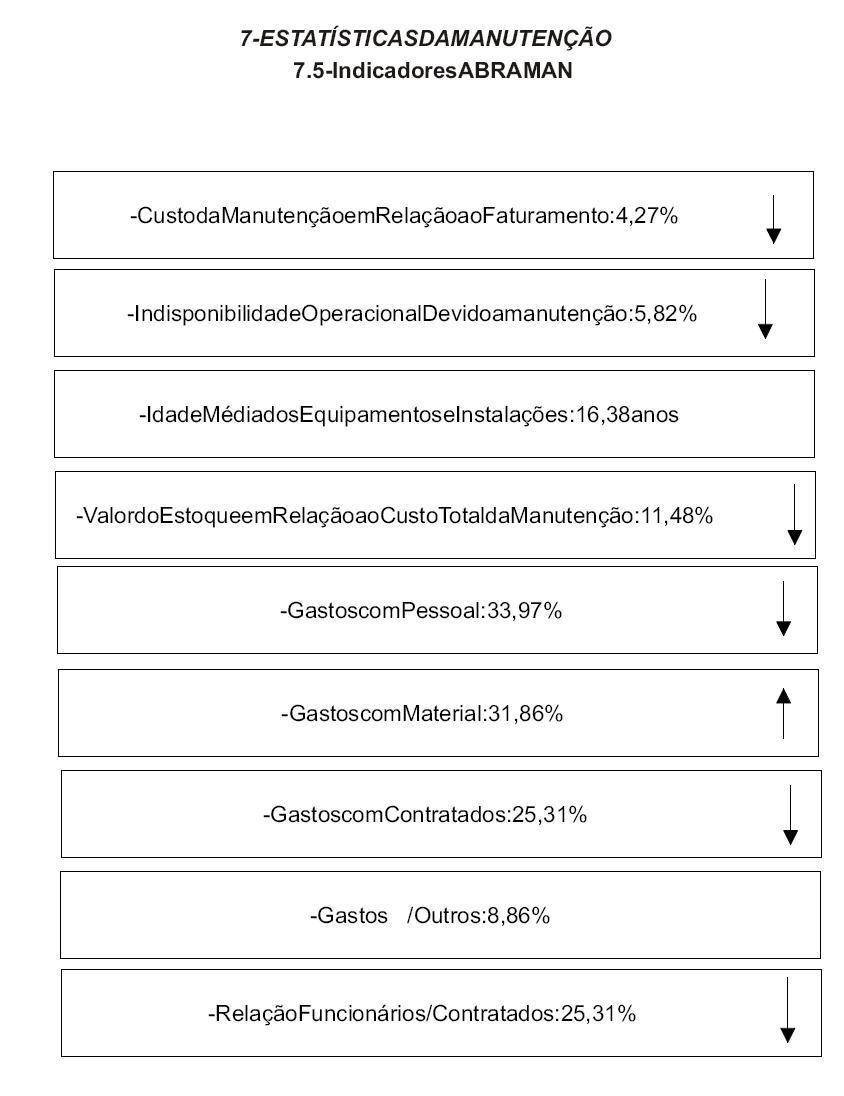

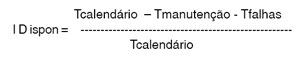

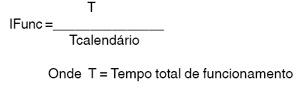

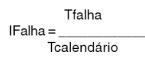

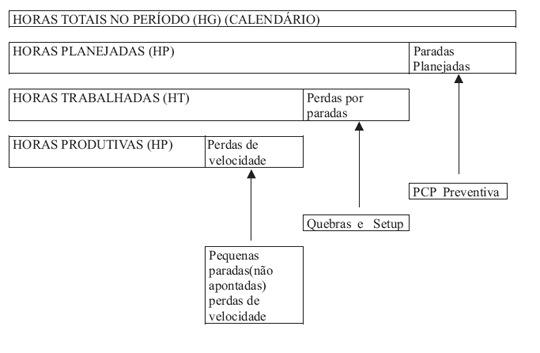

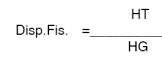

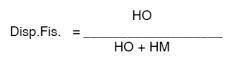

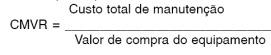

INDICADORES DE DESEMPENHO DA MANUTENÇÃO ....................................................................244

D

E

G

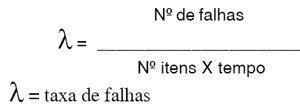

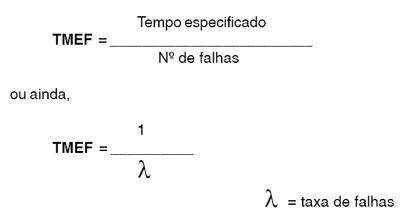

H) ÍNDICE DE FALHA ......................................................................................................................247

I) DISPONIBILIDADE FÍSICA (DF) ..............................................................................................247

J) CUSTO DE MANUTENÇÃO POR FATURAMENTO

K) CUSTO DE MANUTENÇÃO POR VALOR DE REPOSIÇÃO ......................................................249

L

P

MATRIZ

GLOSSÁRIO DE TERMOS BÁSICOS DE PCM 253

TABELA SCHUMACHER 261

GESTÃO DA MANUTENÇÃO: UMA ANÁLISE ABRANGENTE 266 MODELOS E

FLUXOS DE PCM

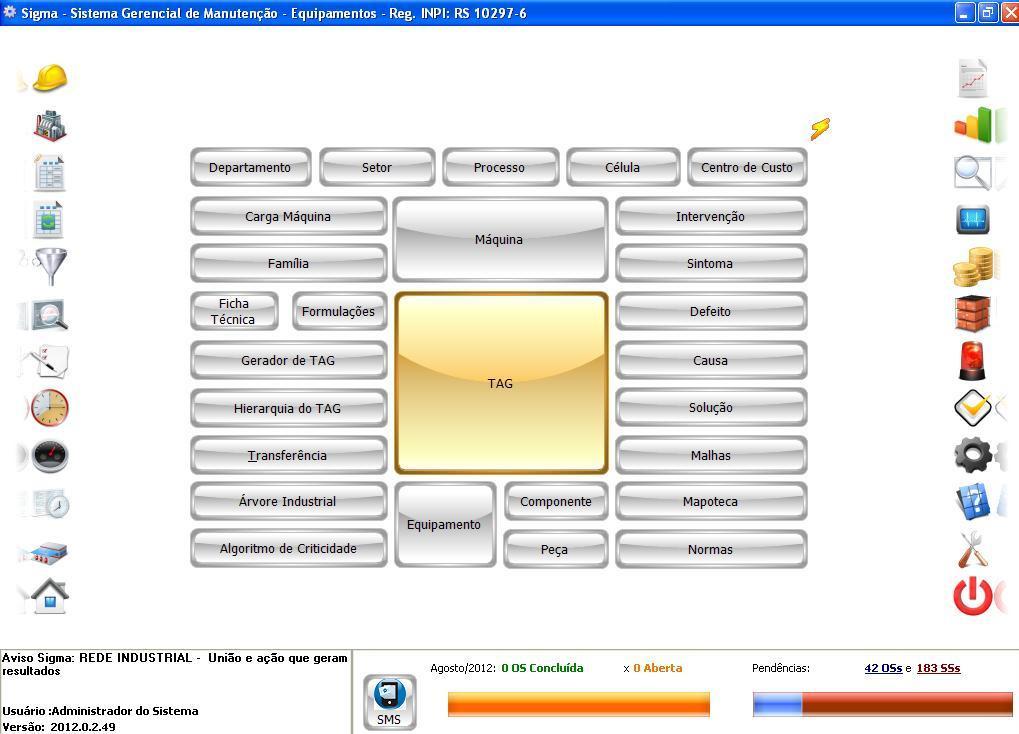

1. MÓDULO EQUIPAMENTOS

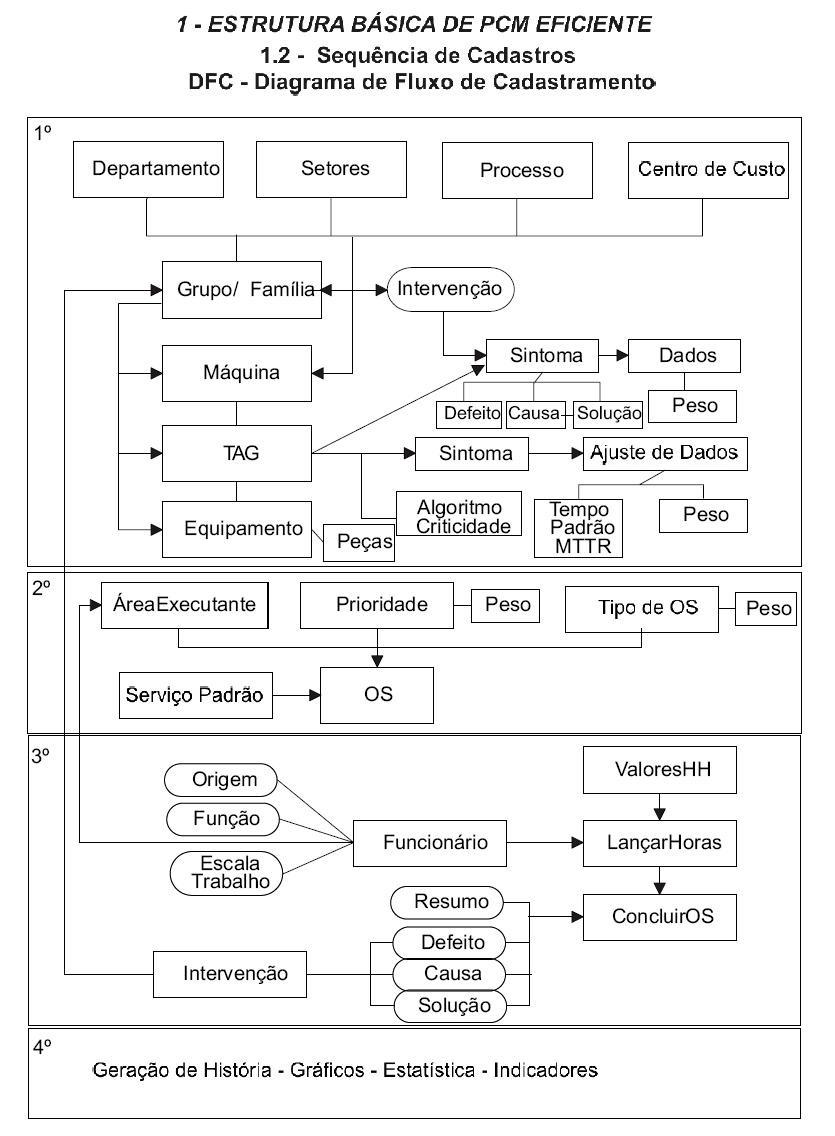

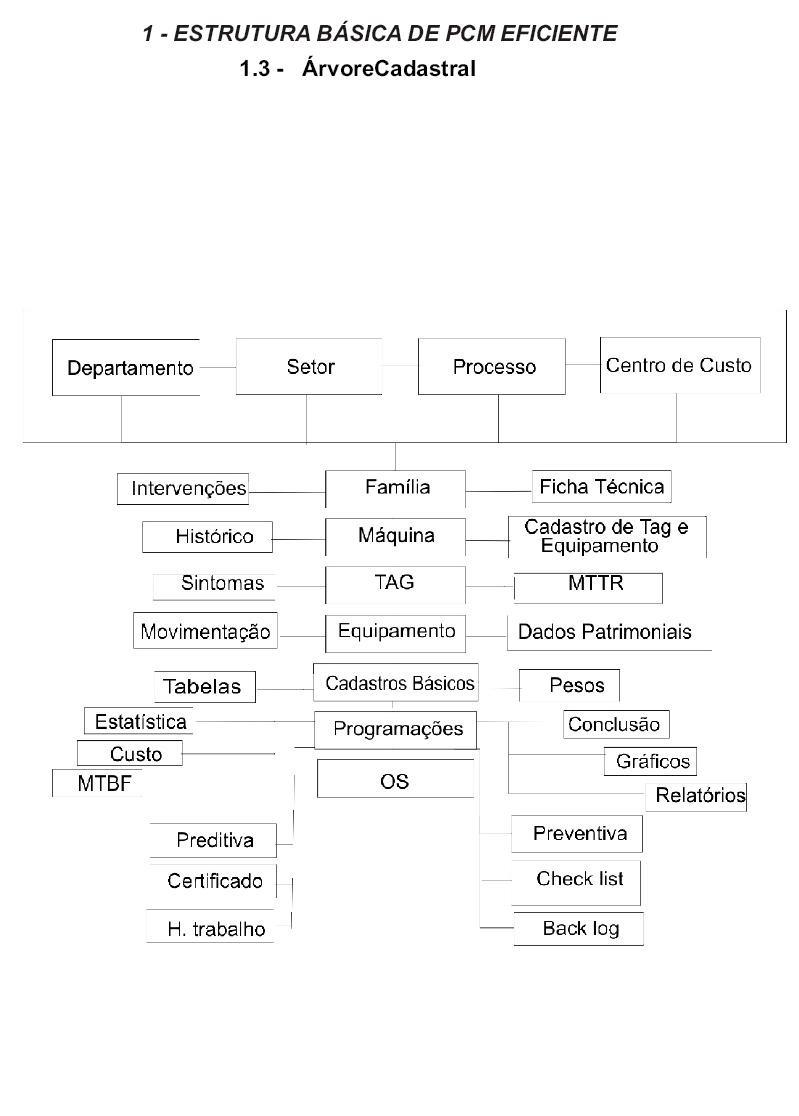

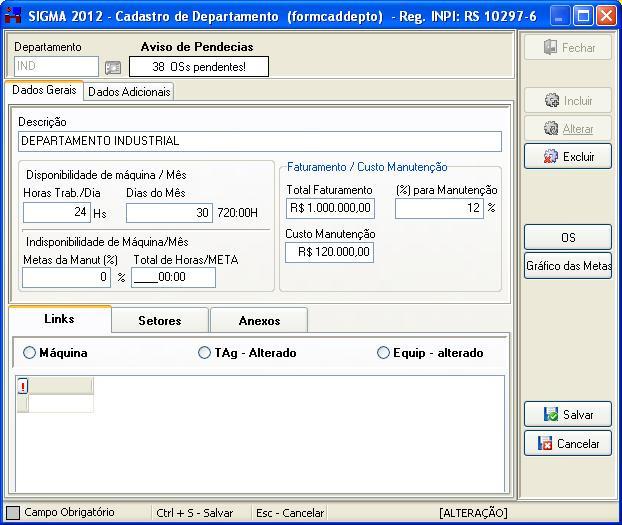

Cadastrando um Departamento

Para cadastrar um departamento, acesse o módulo Equipamentos e clique na opção “Departamento”. Informe um Código para o departamento a ser cadastrado e pressione <ENTER>. A seguir, no campo descrição, informe a descrição do departamento.

Estabelecendo a disponibilidade de Horas/Máquinas por Departamento

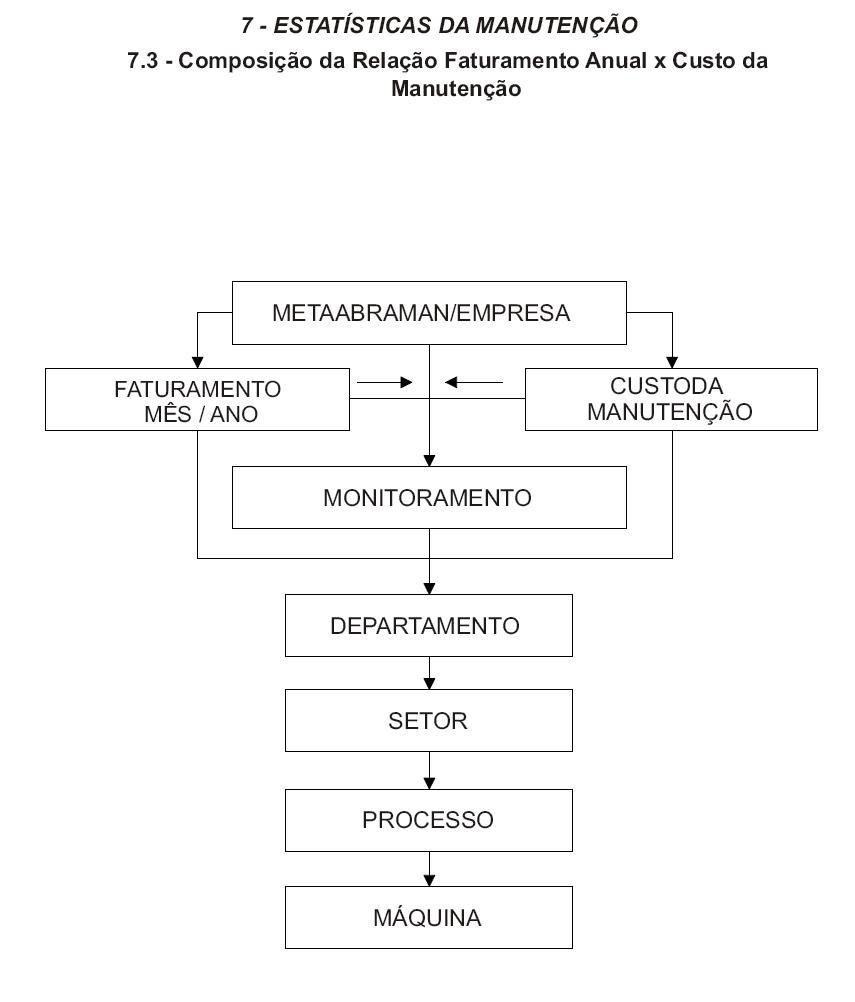

Estabelecer a disponibilidade de Horas / Máquina significa informar quantas horas por mês são trabalhadas no departamento a ser cadastrado, a fim de estabelecer a indisponibilidade de Horas de Máquina Parada para o departamento em questão, baseando-se nas metas da ABRAMAN (Associação Brasileira de Manutenção).

Informando Horas Trabalhadas por Dia

No campo “Horas / Dia”, informe a quantidade de horas trabalhadas por dia para este departamento.

Informando Dias Trabalhados por Mês

No campo “Dias / Mês”, informe a quantidade de dias trabalhados em um mês. Assim o SIGMA irá calcular o total de disponibilidade de horas para o departamento.

Estabelecendo a indisponibilidade de Horas/Máquinas por Mês

No campo “Meta da Manutenção (%)”, o usuário irá preencher a meta do percentual de Máquina parada por mês aceitável para o total da disponibilidade de Horas.

Ao entrar no campo “Horas Máq. Parada”, será automaticamente calculado o total de horas de máquina parada aceitável para este departamento, baseando-se no total de disponibilidade de Horas e na meta informada.

Futuramente poderão ser visualizados gráficos das horas de máquina parada por departamento, baseados no total de horas de máquina parada informadas na conclusão das OS’s (Ordens de Serviço).

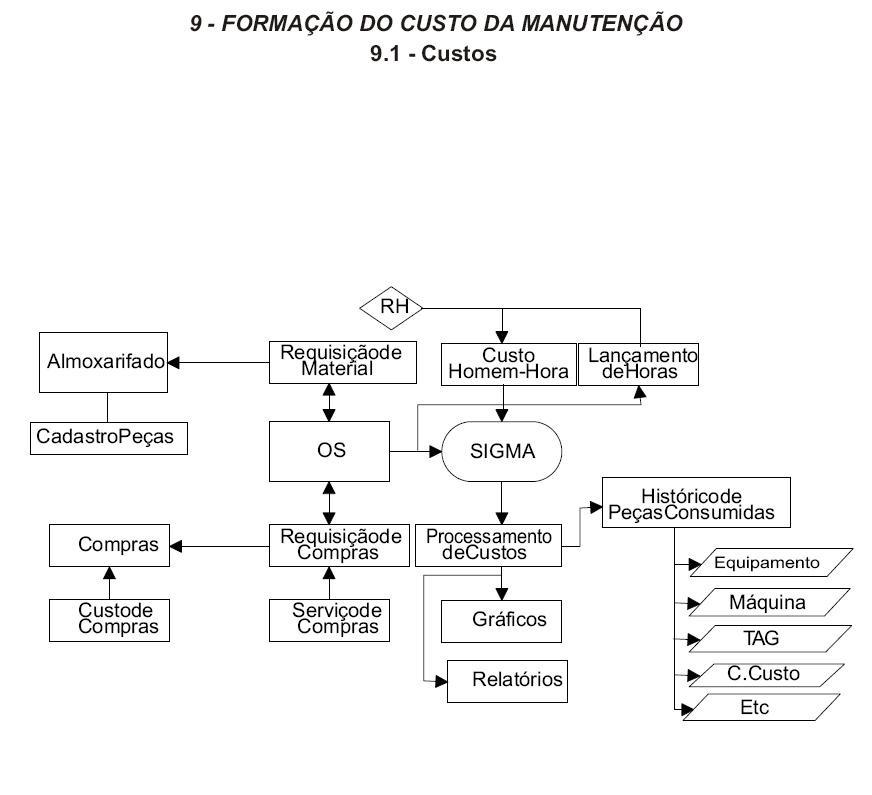

Estabelecendo o percentual do Faturamento e o Custo da Manutenção para um Departamento

Para estabelecer qual será o percentual do faturamento destinado à manutenção de um departamento, é necessário informar o total do faturamento mensal no campo “Faturamento”. No campo “(%) para Manutenção” o usuário irá informar o percentual do Faturamento destinado à manutenção neste departamento. Quando o campo “Custo Manutenção” for acessado, será feito o cálculo do total monetário destinado à manutenção do departamento em questão.

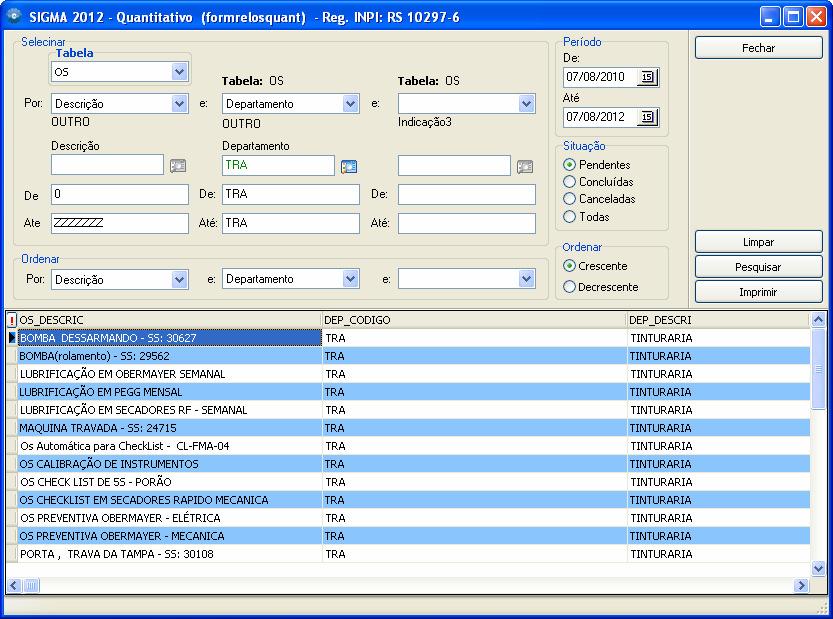

Visualizando Ordens de Serviço do Departamento

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Para visualizar as Ordens de Serviços de um departamento clique no botão “OS”, que está na barra de botões da tela de cadastro. Será aberta uma tela de pesquisa onde poderão ser visualizadas todas as Ordens de Serviços referentes ao departamento selecionado. Você poderá visualizar somente as Os’s Pendentes, Concluídas ou Canceladas.

Visualizando TAG’s, Equipamentos e Máquinas do Departamento

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Após, você visualizará na parte inferior da tela uma página denominada Links, podendo ser consultados todos os TAG’s, Equipamentos e Máquinas ligadas ao departamento selecionado.

Visualizando Setores do Departamento

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Após, você visualizará na parte inferior da tela uma página denominada Setores, podendo ser consultados todos os setores que estão ligados ao departamento selecionado.

Cadastrando um Setor

Para cadastrar um Setor, acesse o módulo de Equipamentos e clique na opção Setor. Informe um Código para o Setor a ser cadastrado e pressione <ENTER>. A seguir, no campo descrição, informe a descrição do Setor.

Ligando o Setor a um departamento

Na hierarquia de cadastros do SIGMA o Setor está logo abaixo do departamento. Portanto deverá ser ligado a um departamento. Para ligar um setor a um departamento, basta selecionar um departamento já cadastrado no campo “Departamento”.

Visualizando a Disponibilidade de Recursos do Departamento Selecionado

Após ter selecionado um departamento e caso este departamento já tenha as suas metas de manutenção estabelecidas, a disponibilidade de Horas do departamento e o total do Faturamento serão respectivamente preenchidos nos campos “Horas de Máquina” e “Faturamento”.

Estabelecendo as Metas de Manutenção do Setor Cadastrado

Para estabelecer as Metas de Manutenção de um Setor, você deve basear-se nas metas do Departamento ligado ao setor em questão, que podem ser visualizadas depois que um departamento for selecionado. As metas do setor são sempre uma fração das metas estabelecidas para o departamento deste setor. Para informar as Metas de Manutenção o SIGMA disponibiliza duas opções, ou seja, pode ser informado o percentual do total ou o valor final desejado, sendo que neste último o sistema irá calcular o percentual do total informado.

Estabelecendo a Meta de Máquina Parada do Setor

Depois da seleção do departamento, irão aparecer as metas de máquina parada do mesmo. Assim, poderá ser informado tanto o percentual deste total quanto o total da meta de horas de máquina parada para este setor nos seguintes campos: “% Máquina Parada” ou “Total Máquina Parada”.

Estabelecendo o Percentual de Custo da Manutenção do Setor

Após ter selecionado um departamento e ter visualizado o total do faturamento a ele destinado, poderá ser informado tanto o percentual deste total quanto o total do faturamento destinado a este setor nos seguintes campos: “% Custo Manutenção” ou “R$ Custo Manutenção”.

Estabelecendo o Percentual do Faturamento do Setor

Para estabelecer o percentual do faturamento destinado ao setor que está sendo cadastrado, visualize o total destinado ao departamento deste setor e informe o percentual deste valor no campo “% Faturamento” ou informe o total destinado no campo “R$ do Faturamento” e o percentual é automaticamente calculado.

Visualizando Ordens de Serviço do Setor

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Para visualizar as Ordens de Serviços de um setor pressione no botão “OS”, que está na barra de botões da tela de cadastro. Será aberta uma tela de pesquisa onde poderão ser visualizadas todas as Ordens de Serviços referentes ao setor selecionado. Você poderá visualizar somente as Os’s Pendentes, Concluídas ou Canceladas.

Visualizando TAG´s, Equipamentos e Máquinas do Setor

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado.

Após, você visualizará na parte inferior da tela uma página denominada Links, podendo ser consultados todos os TAG’s, Equipamentos e Máquinas ligadas ao setor selecionado.

Visualizando Processos do Setor

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Após, você visualizará na parte inferior da tela uma aba denominada “Processos”, podendo ali ser consultados todos os processos que estão ligados ao setor selecionado.

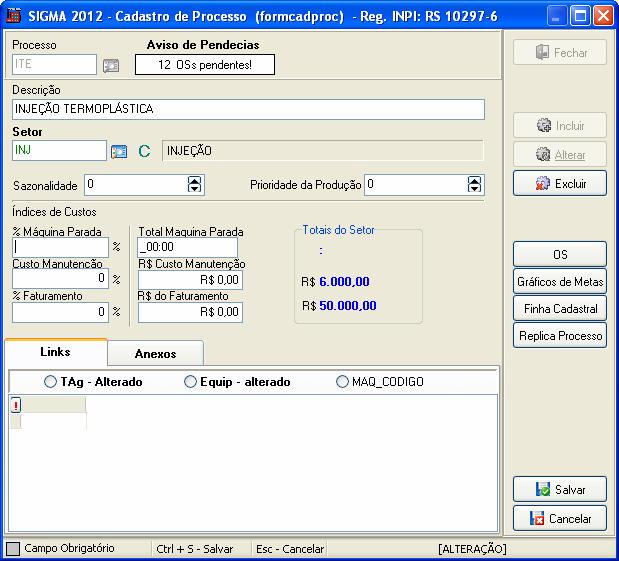

Cadastrando um Processo

Para cadastrar um Processo, acesse o módulo de Equipamentos e pressione na opção Processo. Informe um Código para o Processo a ser cadastrado e pressione “<ENTER>”. A seguir, no campo descrição, informe a descrição do Processo.

Ligando o Processo à um Setor

Na hierarquia de cadastros do SIGMA o Processo está logo abaixo do Setor. Portanto deverá ser ligado a um Setor. Para ligar um Processo a um Setor, basta selecionar um Setor já cadastrado no campo “Setor”.

Visualizando a Disponibilidade de Recursos do Setor Selecionado

Após ter selecionado um Setor e caso ele já tenha as suas metas de manutenção estabelecidas, estas informações poderão ser visualizadas na caixa de dados denominada “Totais do Setor”.

Estabelecendo as Metas de Manutenção do Processo cadastrado

Para estabelecer as Metas de Manutenção de um Processo, você deve basear-se nas metas do Setor ligado ao Processo em questão, que podem ser visualizadas depois que um departamento for selecionado. As metas do Processo são sempre uma fração das metas estabelecidas ao Setor deste Processo.

Estabelecendo a Meta de Máquina Parada do Processo

Depois da seleção do Setor, irão aparecer as metas de máquina parada do mesmo. Assim, poderá ser informado tanto o percentual deste total quanto o total de metas de horas de máquina parada para este Processo nos seguintes campos: “% Máquina Parada” ou “Total Máquina Parada”.

Estabelecendo o Percentual de Custo da Manutenção do Processo

Após ser selecionado um Setor e visualizado o total do faturamento a ele destinado, poderá ser informado tanto o percentual deste total quanto o total do faturamento destinado a este Processo nos campos “% Custo Manutenção” ou “R$ Custo Manutenção”.

Estabelecendo o Percentual do Faturamento do Processo

Para estabelecer o percentual do faturamento destinado ao Processo que está sendo cadastrado, visualize o total destinado ao setor deste Processo e informe o percentual deste valor no campo “% Faturamento” ou informe o total destinado no campo “R$ do Faturamento” e o percentual é automaticamente calculado.

Visualizando Ordens de Serviço do Processo

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Para visualizar as Ordens de Serviços de um Processo pressione

no botão “OS”, que está na barra de botões da tela de cadastro. Será aberta uma tela de pesquisa onde poderão ser visualizadas todas as Ordens de Serviços referentes ao processo selecionado. Você poderá visualizar as Os’s Pendentes, Concluídas ou Canceladas.

Visualizando TAG´s, Equipamentos e Máquinas do Processo

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Após, você visualizará na parte inferior da tela uma aba denominada Links, onde podem ser consultados todos os TAG’s, Equipamentos e Máquinas ligadas ao Processo selecionado.

Cadastrando um Centro de Custo

Para cadastrar um Centro de Custo, acesse o módulo de Equipamentos e pressione na opção Centro de Custo. Informe um Código para o Centro de Custo a ser cadastrado e pressione <ENTER>. A seguir, no campo descrição, informe a descrição do Centro de Custo.

Visualizando Ordens de Serviço do Centro de Custo

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Para visualizar as Ordens de Serviços de um Centro de Custo pressione no botão “OS”, que está na barra de botões da tela de cadastro. Será aberta uma tela de pesquisa onde poderão ser visualizadas todas as Ordens de Serviços referentes ao centro de custo selecionado. Você poderá visualizar somente as Os’s Pendentes, Concluídas ou Canceladas

Visualizando TAG's, Equipamentos e Máquinas do Centro de Custo

Para ter acesso a esta opção, é necessário que seja selecionado um registro já cadastrado. Após, você visualizará na parte inferior da tela uma aba denominada “Links”, podendo então ser consultados todos os TAG’s, Equipamentos e Máquinas ligadas ao Centro de Custo selecionado.

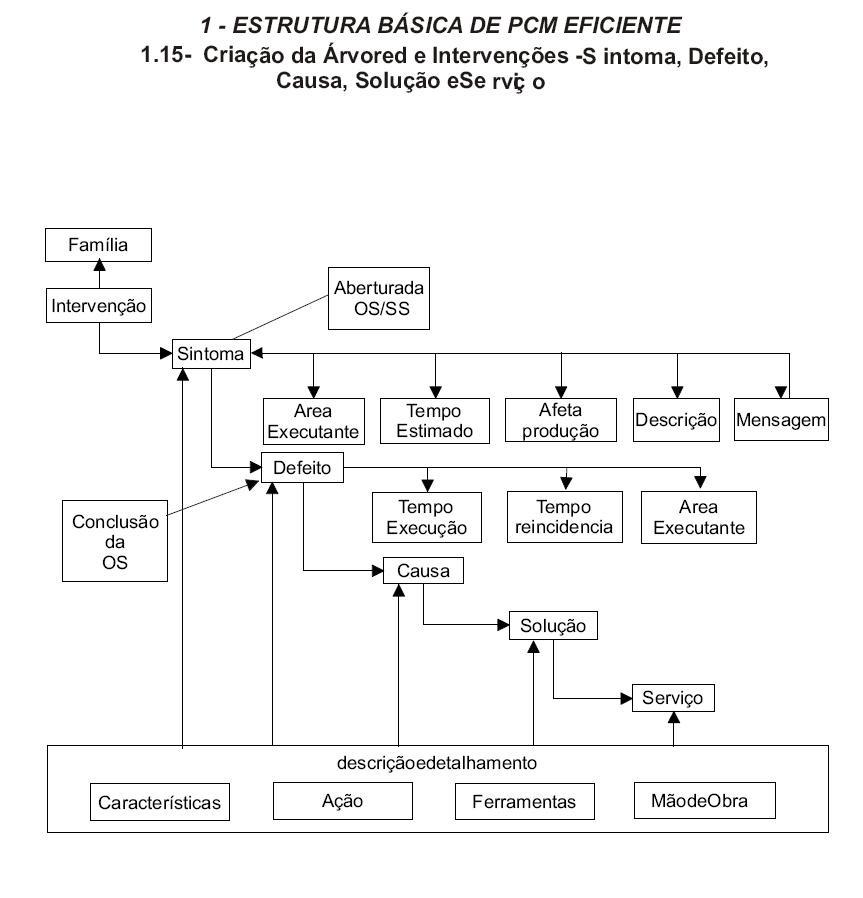

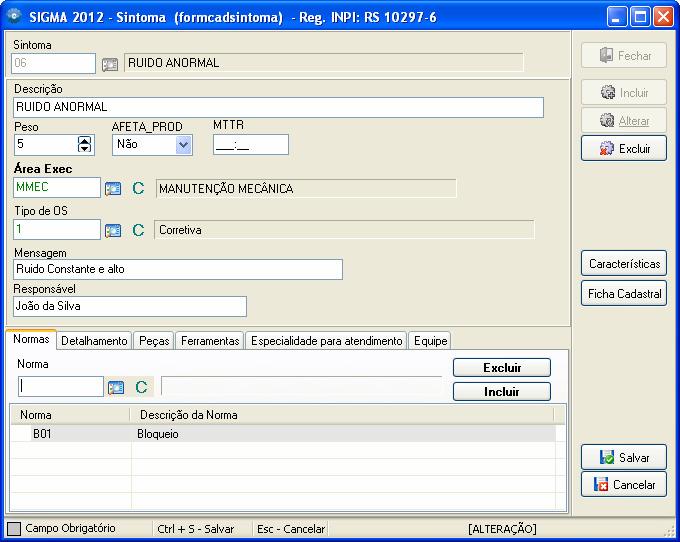

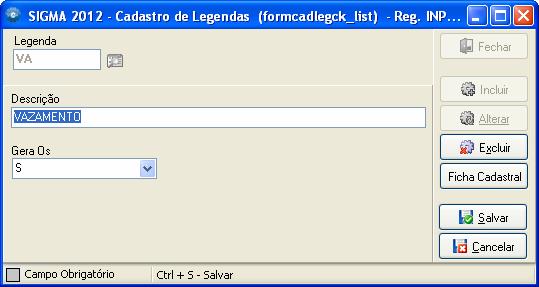

Cadastrando um Sintoma

Permite o usuário cadastrar todos os possíveis sintomas ou problemas, que apresentam uma máquina, ao gerar uma parada ou etc. O sintoma seria bem simples algo geral que esteja dentro da definição do operador, exemplo: motor parou de funcionar. Informe um código e pressione <ENTER> e no campo descrição descreva o sintoma.

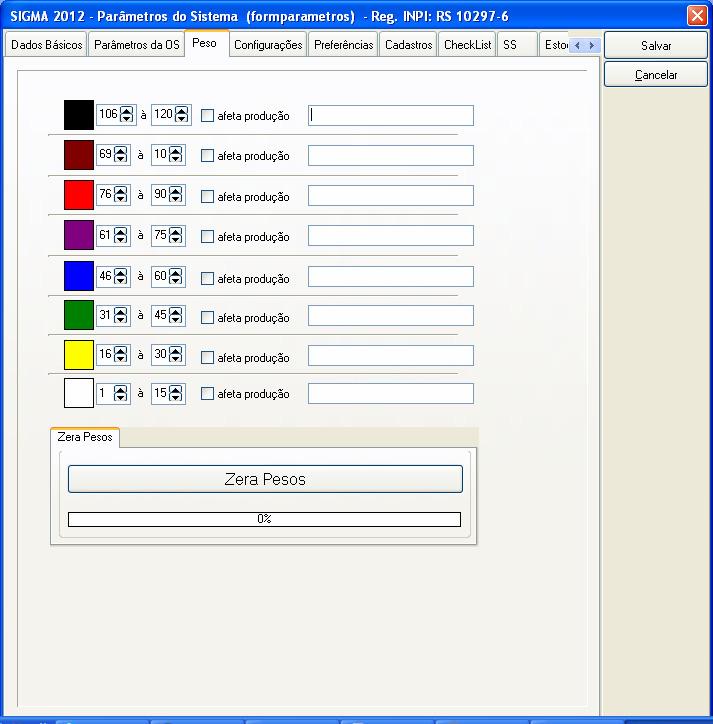

Definindo peso ao sintoma

O sintoma é medido por peso de zero à 10, o sistema avalia o sintoma dessa maneira. Se o sintoma descrito para ou cessa a máquina ou o processo ao qual ela esta estruturada o peso é 10, assim o usuário pode avaliar qual o peso o sintoma.

O usuário também pode definir se este sintoma afeta a produção. Selecione ‘’SIM’’ ou ‘’NÃO’’. Ao lado o pode-se avaliar o tempo de solução para o sintoma citado.

Este sintoma por sua vez, também pode ser vinculado à uma área executante, ou área que preste esse serviço. Para cadastrar uma área executante apenas clique no ‘’C’’ e cadastre uma área executante. O usuário pode cadastrar áreas quando montar a parte funcional, no software, no módulo ‘’CADASTROS’’. Após filtrar uma área executante definir qual tipo de OS, normalmente sintoma

gera ordem de serviço corretiva, podem-se avaliar também como preventivas, preditivas, etc.

Figura 6 – Vinculação de um Sintoma à uma área e à um tipo de OS

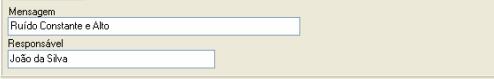

O usuário pode cadastrar uma mensagem com o nome do responsável para o respectivo sintoma que será apresentado nas Os's e Ss's.

Figura 7 – Mensagem no cadastramento de sintoma

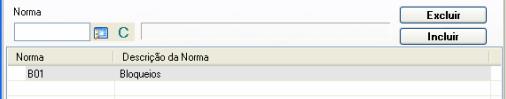

O usuário pode filtrar normas cadastradas, além de incluir aquelas normas que deseje.

Figura 8 – Vinculação de uma Norma à um Sintoma

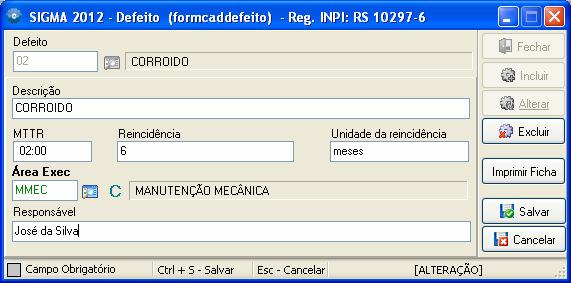

Cadastrando um Defeito

Permite ao usuário cadastrar todos os possíveis defeitos para os sintomas listados. EX: motor parou: fusíveis, bobina, ou seja, um sintoma pode apresentar inúmeros defeitos. Informe um código e pressione ENTER. No campo descrição informe sobre o defeito.

Definindo tempo de solução

Como o defeito é na verdade especifico, pode-se avaliar e definir um tempo de solução do defeito. Ao pode-se definir a reincidência do defeito e unidade do

mesmo. Ex: reincidência 6 unidade ‘’mês’’. Visando um histórico de ocorrências.

Defina e filtre área executante e responsável.

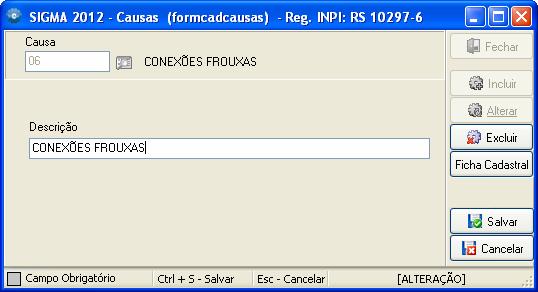

Cadastrando uma Causa

Permite o usuário cadastrar as possíveis causa para os defeitos. EX: conexões frouxas: mau dimensionamento. Digito o código e a descrição da cauda encontrada.

Figura 10 – Tela de Cadastro de uma Causa

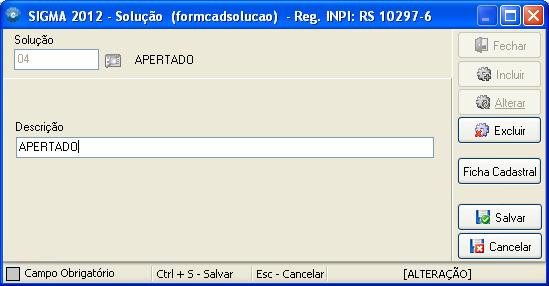

Cadastrando uma Solução

Permite o usuário cadastrar as soluções encontradas para os defeitos cadastrados. EX: Apertado.

11 – Tela de Cadastramento de uma Solução

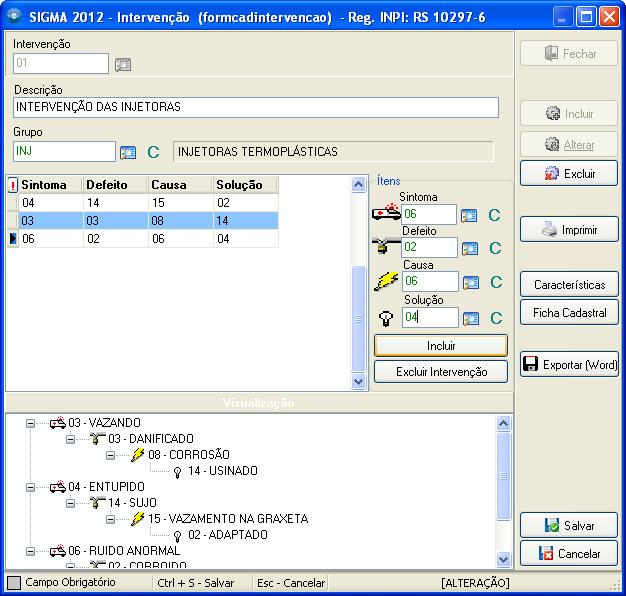

Cadastrando uma Intervenção

O usuário pode cadastrar uma árvore de intervenções, selecionando sintoma, defeito, causa e solução. Este cadastro permite ao usuário manter um histórico, onde irá visualizar o problema encontrado, desde o sintoma, podendo montar um planejamento, ‘’o Que? Quando? Onde? Quem? Por quê? Como? .

Informe um código pressione <ENTER> e digite uma descrição.

Para montar uma árvore de intervenções o usuário apenas terá que selecionar e filtrar os sintomas, defeitos, causas e soluções e após clicar em incluir.

12 – Tela de Cadastro de uma Intervenção

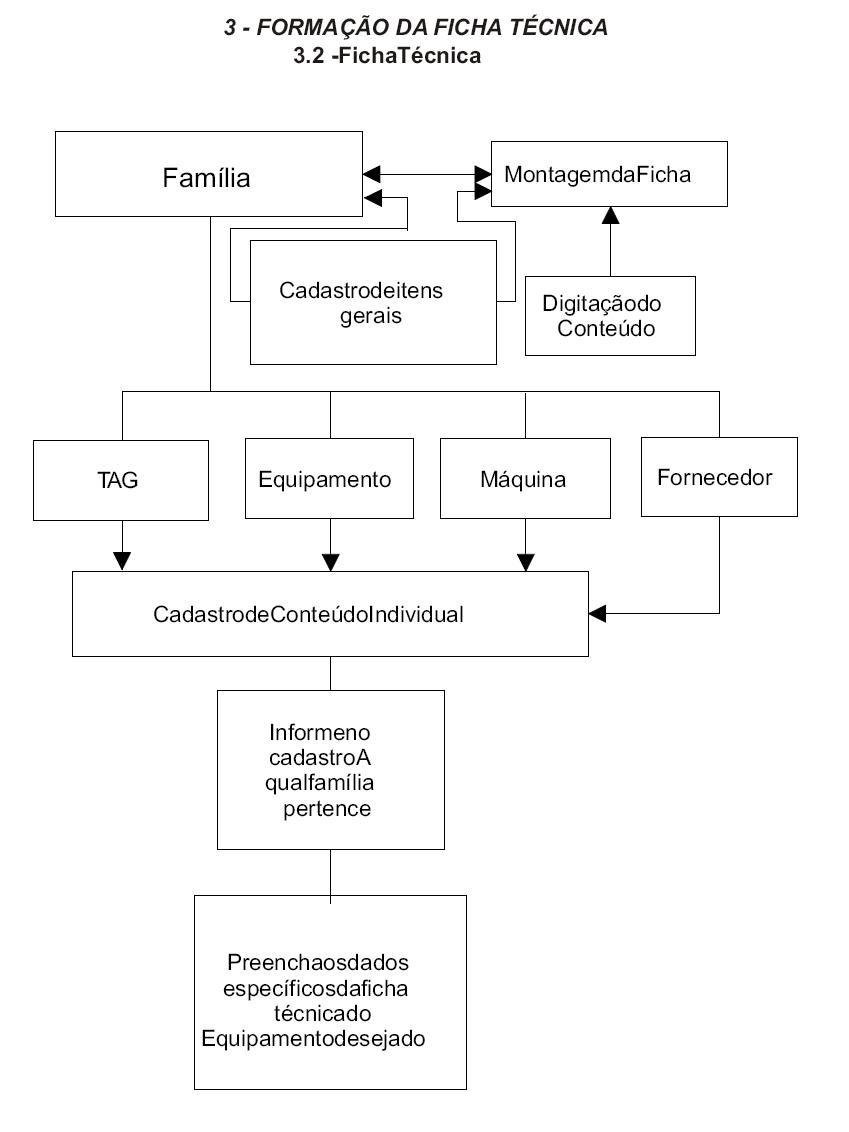

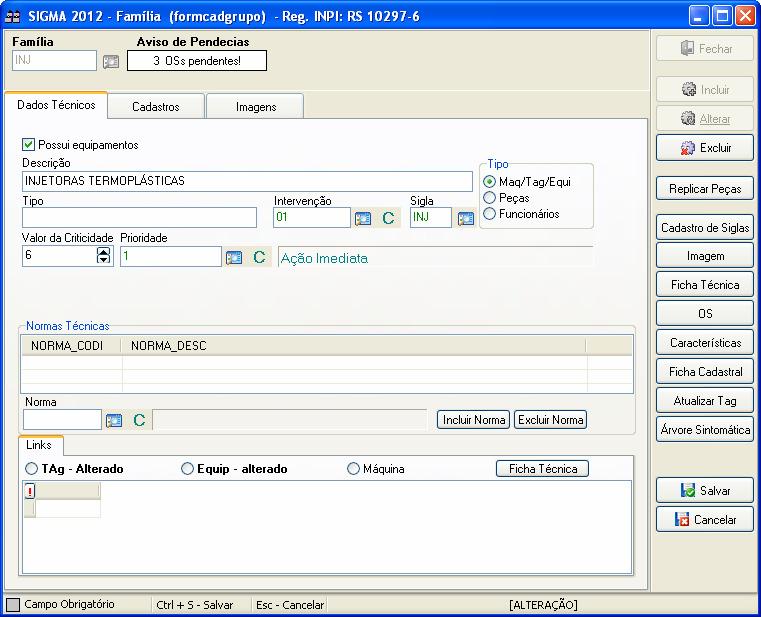

Cadastrando uma Família

Para cadastrarmos uma Família, é necessário acessarmos o Módulo de Equipamentos no botão Família, digite o código da família e pressione <ENTER> para confirmar a inclusão de um novo registro. Após, preencher os campos de cadastro pressione no botão Salvar desta tela.

Definição de Família

Consiste na formação de conjuntos de máquinas, TAG’s ou equipamentos com as mesmas características e funções.

Como inserir imagens em uma Família

Para inserir imagens a uma determinada Família, informar o Código da família e pressionar <ENTER> para alterar ou incluir a mesma. Após, utilizamos o botão imagem.

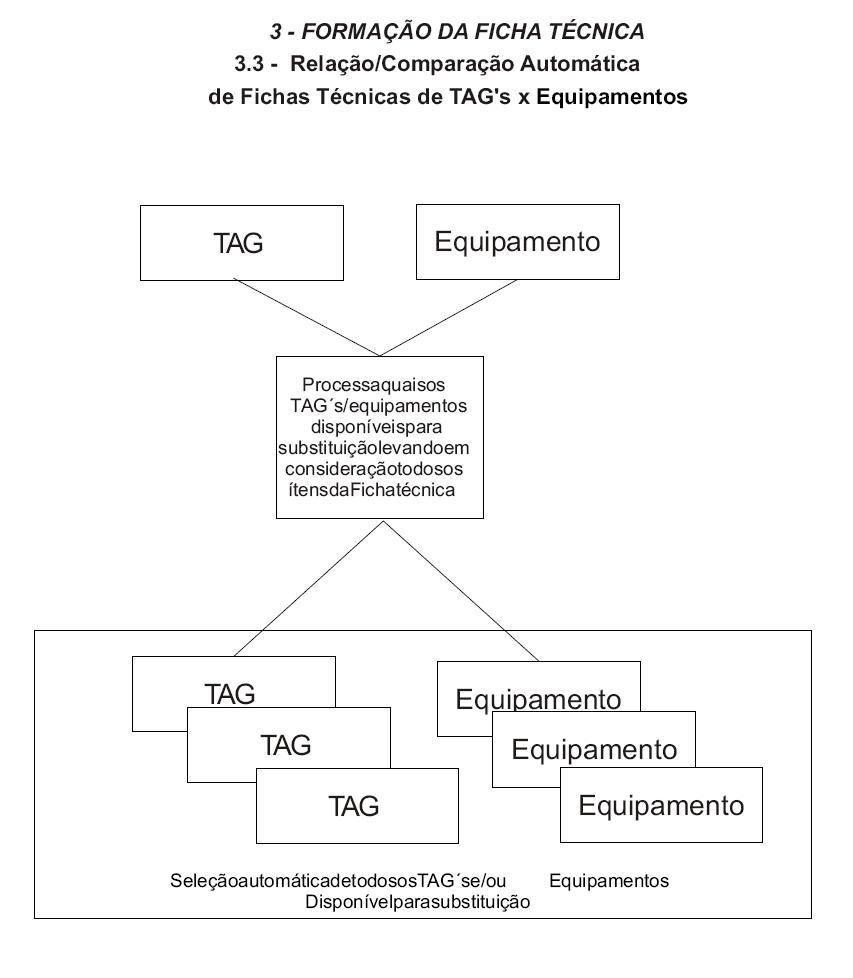

Visualizando TAG’s e Equipamentos de uma Família

Para visualizar TAG’s e Equipamentos de uma determinada Família, informar o Código da Família já cadastrada e pressionar <ENTER>. Logo abaixo será ativada a guia Links, onde aparecerão as opções TAG e Equipamentos. Para visualizá-los basta selecionar o item desejado e aparecerá uma lista de TAG’s ou Equipamentos, ambos pertencentes à mesma família.

Tipo de Família

Informar se a família é do tipo Máquina, TAG, Equipamentos, Peças ou Funcionários.

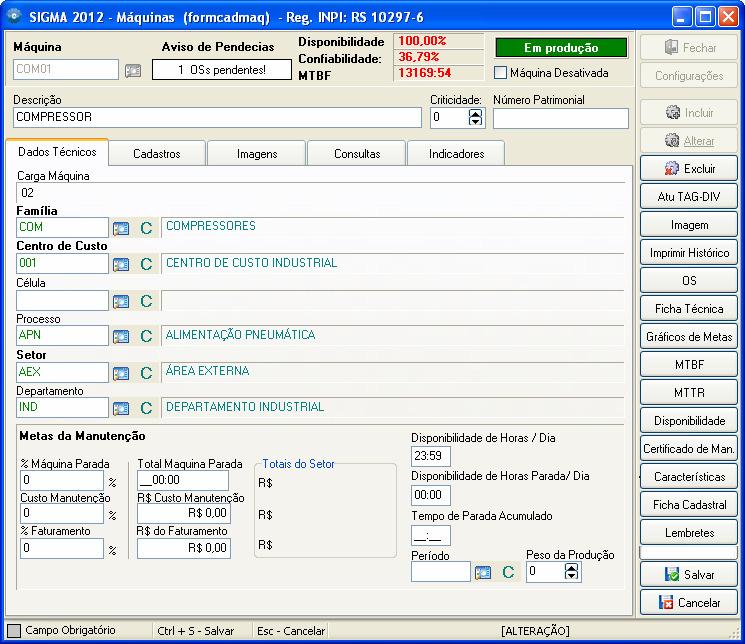

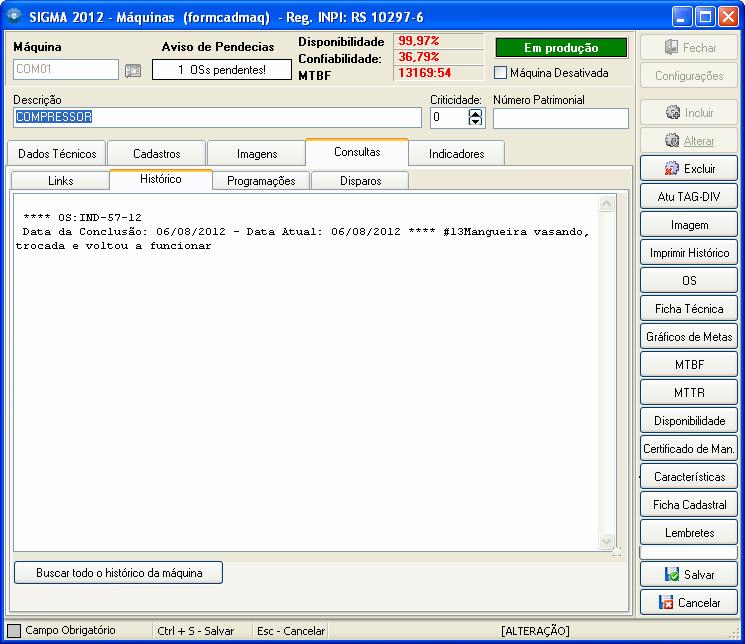

Como cadastrar uma Máquina

Para cadastrarmos uma Máquina, devemos entrar no Módulo de Equipamentos no botão Máquina, inserir o código da máquina e pressionar

<ENTER> para confirmar a inclusão de um novo registro. Após, preencher os campos de cadastro e pressionar no botão Salvar desta tela.

No campo abaixo o usuário poderá filtrar e vincular informações correspondentes a essa máquina, podendo estruturá-la dentro da árvore industrial já com um plantão de trabalho definido.

No campo “Metas de Manutenção”, o usuário pode estipular dentro dos índices do setor os percentuais que cada máquina representa.

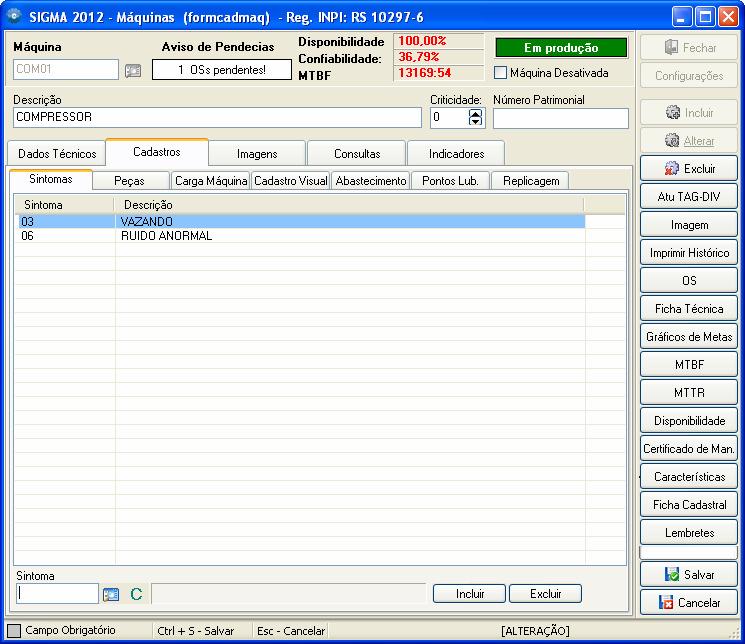

Vinculando Sintomas a uma Máquina

Para vincular sintomas padrões à uma determinada Máquina, informe o Código da Máquina e pressione <ENTER> para alterar ou incluir o mesmo. Após, clique na guia Sintomas. Para vincular os Sintomas à Máquina, selecione um Sintoma e clique no botão Incluir. Para excluir um Sintoma basta selecioná-lo na lista e pressionar no botão Excluir.

Figura 15 – Tela de Vinculação de um Sintoma à uma Máquina

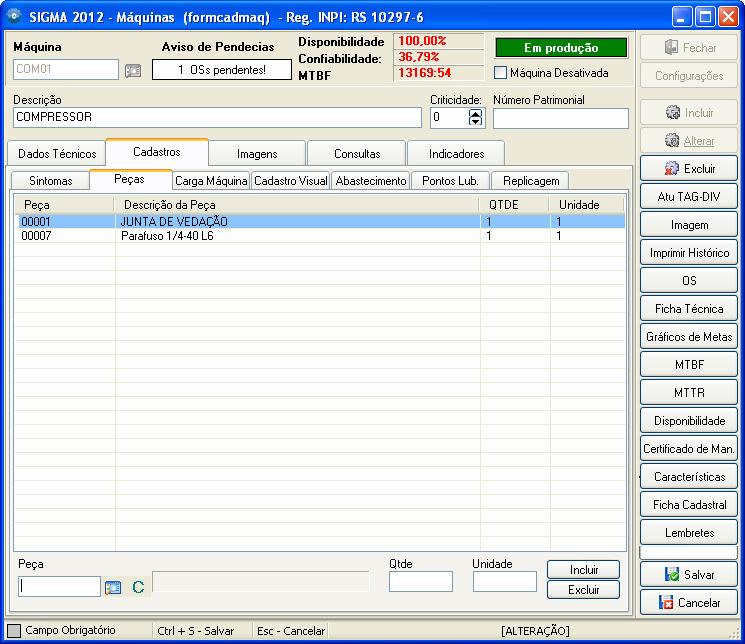

Vinculando Peças à uma Máquina

Para Incluir Peças padrões a uma determinada Máquina, informar o Código da Máquina e pressionar <ENTER> para alterar ou incluir este registro. Após, clicar na guia Peças. Para vincular as Peças à Máquina, selecionar uma Peça e clicar no botão Incluir. Para excluir uma Peça basta selecioná-la na lista e clicar no botão Excluir.

Figura 16 – Vinculação de Peças à uma Máquina

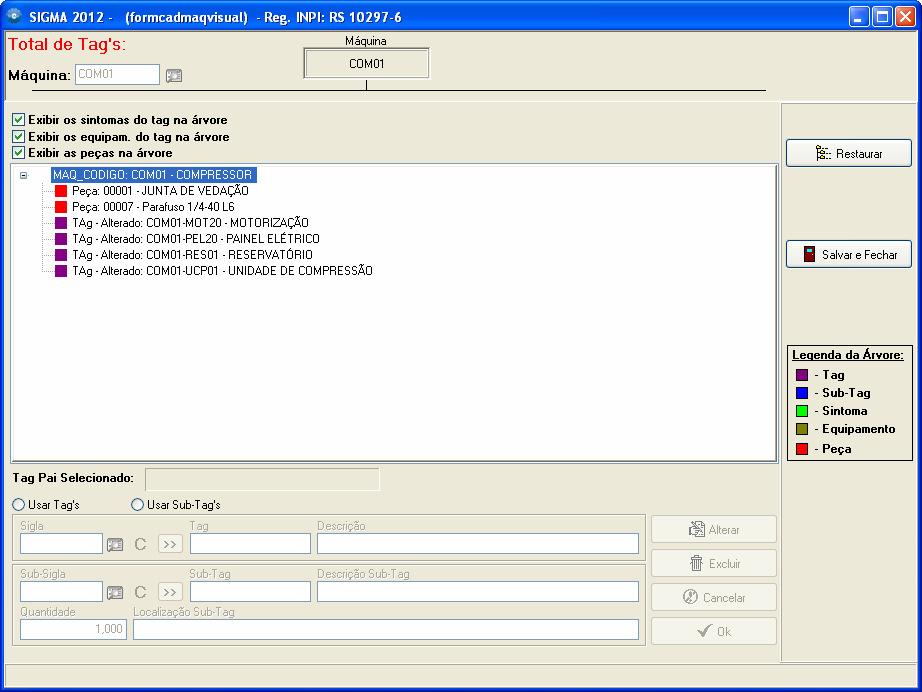

Cadastro visual de uma Máquina

Na opção Cadastro Visual, poderá ser elaborada a árvore da máquina juntamente com os seus TAG's. Para isso basta clicar no botão Cadastro Visual na guia Cadastros.

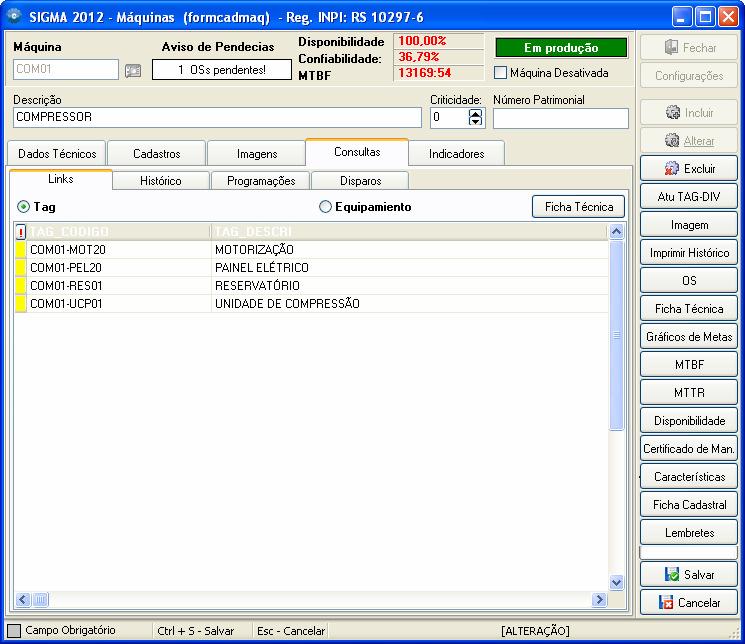

Visualizando TAG's e Equipamentos de uma Máquina

Para visualizar TAG’s e Equipamentos de uma determinada Máquina, informar o Código da Máquina já cadastrada e pressionar <ENTER>. Logo ao lado será ativada a guia Links, onde aparecerão as opções TAG e Equipamentos. Para visualizá-los basta selecionar o item desejado. Logo após surgirá uma lista de TAG’s ou Equipamentos ambos pertencentes à mesma Máquina.

Figura 18 – Visualização dos TAG’s de uma Máquina

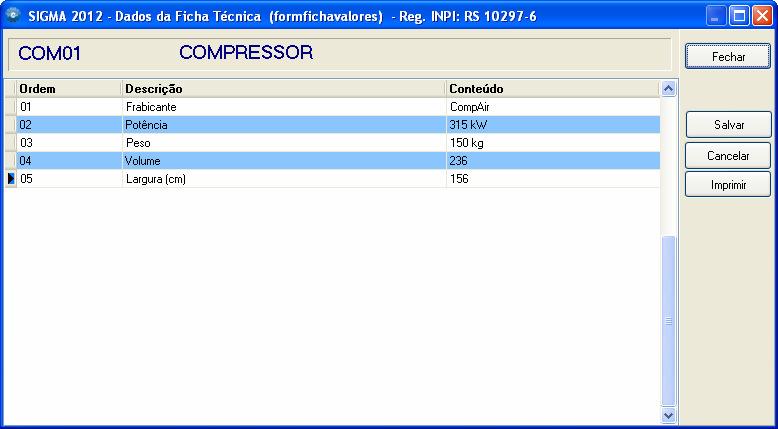

Incluindo e Visualizando Ficha Técnica da Máquina

Para Incluir ou visualizar a ficha técnica de uma determinada Máquina, informar o Código da Máquina já cadastrada e pressionar <ENTER> para alterar o mesmo. Note que será habilitado o botão Ficha Técnica.

Para visualizar o histórico desta máquina, ordens de serviço e mesmo cadastrar características da máquina utilize a aba Histórico

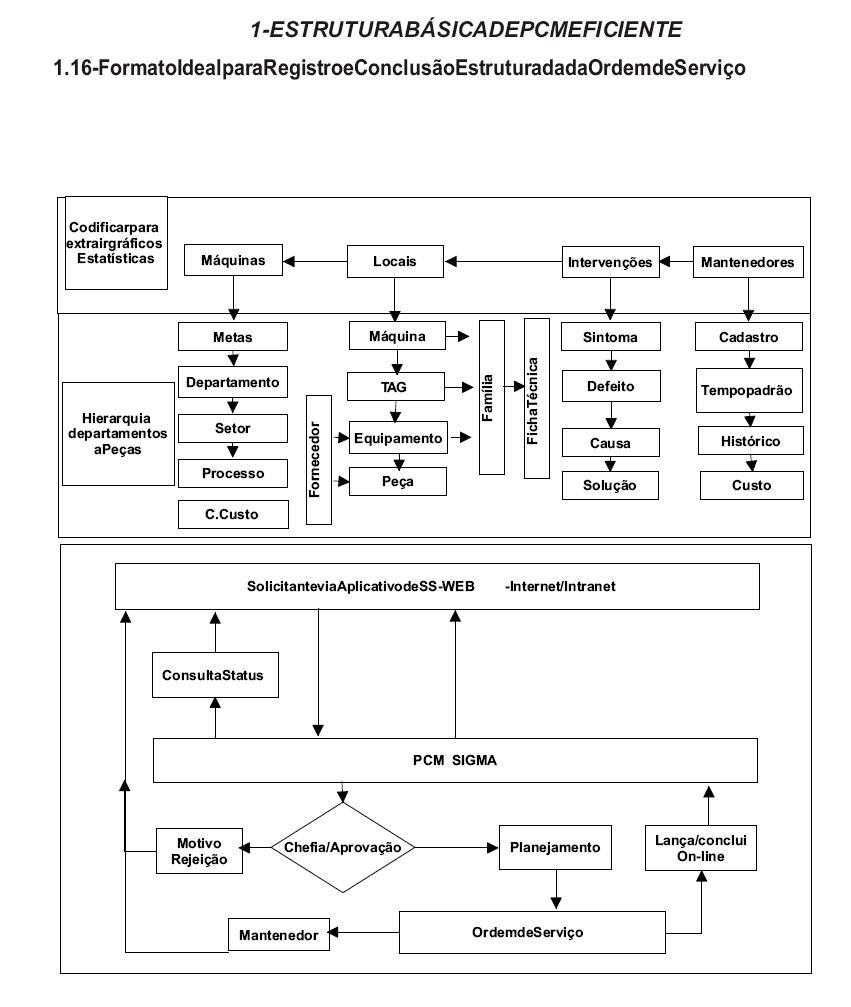

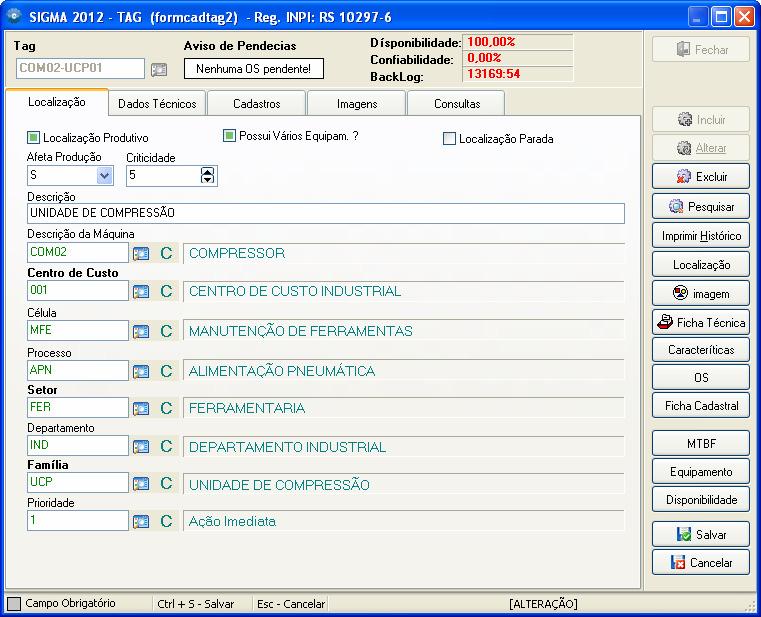

O que é TAG?

TAG vem do inglês, quer dizer etiqueta, em PCM é o ponto de localização de um equipamento em uma máquina. Podemos utilizar um TAG de maneira fácil, para subdividir a máquina, visando aumentar a eficiência na hora de executar a manutenção, ao apontar através desta identificação, o local da máquina em que esta manutenção será efetuada, tanto a sistemática como a não sistemática. É um recurso muito simples, que auxilia muito várias ações, da Administração à Operações. É um procedimento comprovado, profissional, que agrega ganhos significativos, em qualidade, prazos e custos.

Como cadastrar um TAG

Para cadastrarmos um TAG, basta entrar no Módulo de Equipamentos no botão TAG, digitar o código do TAG e pressionar <ENTER> para confirmar a inclusão de um novo registro. Após, preencha os campos de cadastro e clique no botão Salvar desta tela.

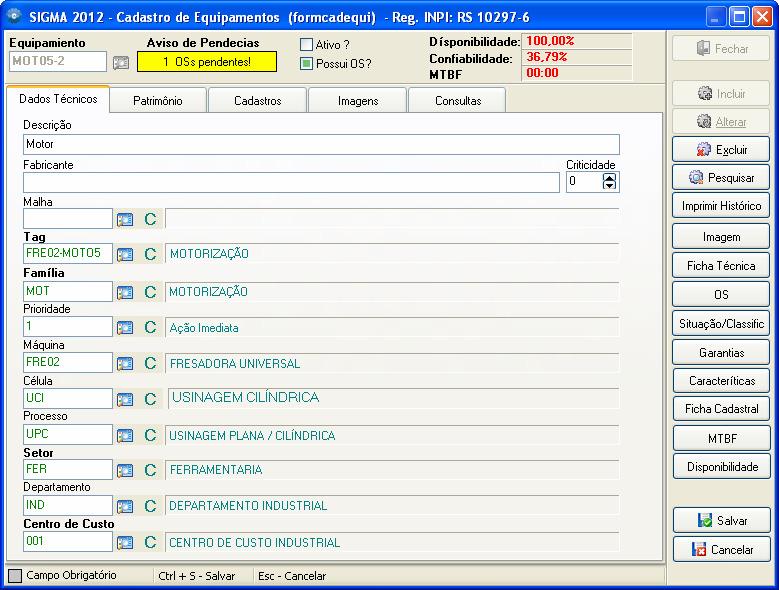

Como

cadastrar um Equipamento

Para cadastrar um Equipamento, entrar no Módulo de Equipamentos no botão Equipamento digite o código do Equipamento e pressionar <ENTER> para confirmar a inclusão de um novo registro. Após preencher os campos de cadastro, clique no botão Salvar.

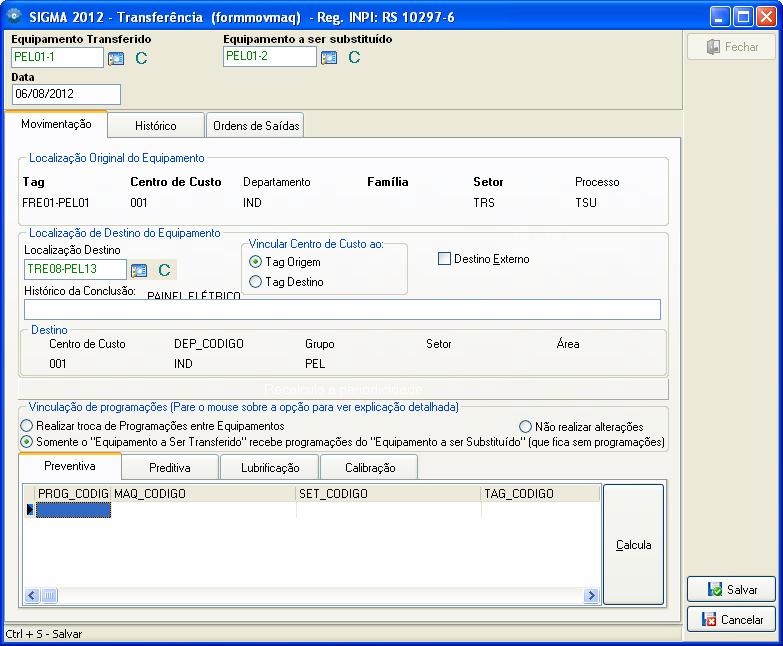

Transferindo um Equipamento

Para transferirmos um Equipamento, entramos no Módulo de Equipamentos no botão Transferência, digitamos o código do Equipamento, a data de transferência e pressionamos <ENTER> para confirmar a inclusão desta nova transferência.

Como transferir um Equipamento de um TAG para outro

A transferência de Equipamentos consiste na troca física de um local para outro, ou seja, no SIGMA isto é feito pelo TAG ao qual o Equipamento está vinculado. Para transferir um equipamento de um TAG para outro, é preciso informar o Código do Equipamento e a data de sua transferência, após pressionar a tecla <ENTER> e informar o TAG ao qual nosso Equipamento irá pertencer. Também é necessária uma breve descrição da transferência, finalizando pressione o botão Salvar.

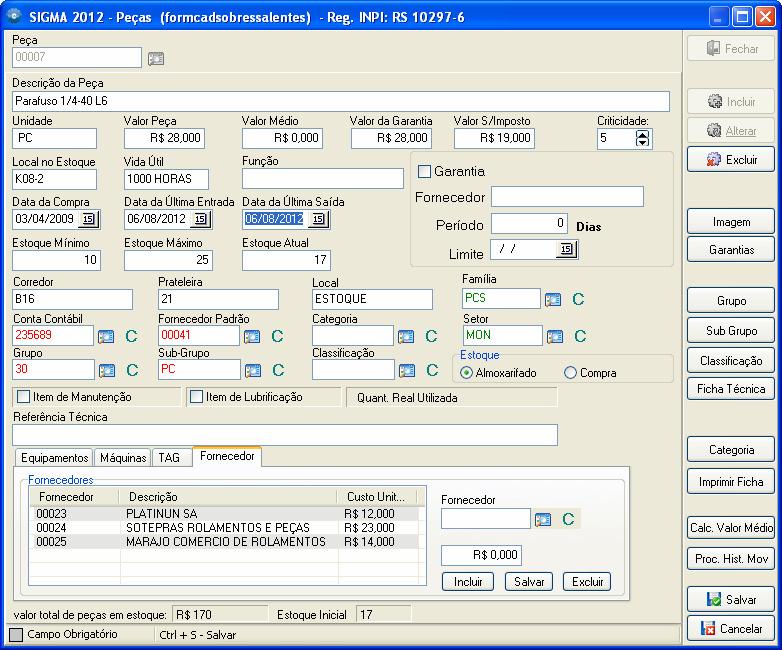

Cadastrando Peças

Para cadastrar uma Peça, entrar no Módulo de Equipamentos no botão Peça, digitar o código da Peça e pressionar < ENTER > para confirmar a inclusão deste novo registro. Após preencher os campos de cadastro, clicar no botão Salvar.

Pesquisando uma peça cadastrada

Ao lado do campo “peças”, existe um botão que serve para futuras pesquisas como, por exemplo:

- peças que já foram cadastradas e suas respectivas informações, local de armazenamento, quantidade comprada, quantidade mínima, data da compra, fornecedor, quais equipamentos usam este material.

Descrevendo uma peça

No campo “descrição peça” cadastre o nome real da peça, por exemplo: ”Parafuso 1/4-40 L6”.

Definindo unidade

Informa a quantidade comprada de peças que vai ser mantida em estoque.

Informando o valor da peça

Clique no campo em branco para inserir o valor unitário de peça.

O que é função?

Função é mais uma informação que auxilia na pesquisa ou em uma reposição de peças, ou seja, mostra com mais clareza onde a peça será utilizada, por exemplo:

Ex: O Parafuso 1/4-40 L6 é usado na máquina 01/bateria 04/ no rolo lavador da tinta.

Local do estoque

O local do estoque é extremamente importante para a localização da peça. Em algumas empresas temos mais de um lugar de estoque, por exemplo:

- Estoque do almoxarifado;

- Estoque da manutenção.

Para inserir o cadastro no local de estoque, clique no campo e digite onde localizar a peça.

Estoque mínimo

Neste campo podemos informar a quantidade mínima de peças que se pode ter em estoque, sendo assim, quando atingir a quantidade especificada, o sistema irá gerar um aviso. Para inserir clique no campo “estoque mínimo” digite o valor e pressione <ENTER> para ir para o próximo campo.

Estoque máximo

No estoque máximo informaremos a quantidade máxima das peças mantida em estoque. Para inserir clique no campo “Estoque Máximo” digite o valor, e pressione <ENTER> para prosseguir.

Estoque atual

Nem sempre o estoque máximo é igual (=) ao estoque atual. O estoque atual informa a quantidade de peças que o estoque disponibiliza para uso. Neste momento você irá digitar a quantidade atual, pois estamos fazendo um cadastro de peças; logo adiante você poderá perceber que não haverá necessidade de digitar novamente esses dados, porque o SIGMA irá informar a quantidade de peças especificadas dentro do estoque. Para inserir a quantidade atual, clique no campo “estoque atual” digite o valor e pressione <ENTER> para seguir para o próximo campo.

Vida útil

Neste campo informaremos a vida útil (por exemplo, em horas) que pode ter determinada peça.

Ex: no exemplo, colocamos que o Parafuso 1/4-40 L6 pode ter até 1000 horas de uso, ou seja, com esta informação você poderá programar para a cada 1000 horas deve ser efetuada a troca do mesmo.

Para inserir esse dado clique no campo “Vida Útil”, digite o valor e pressione <ENTER> para concluir.

Data da compra

A data da compra é nada mais nada menos que a data em que foi efetuada a compra, não sendo na maioria das vezes a data de entrega do material.

Ex.Podemos efetuar uma compra hoje dia 20/05, porém o material ser entregue somente dia 25/05.

Para informar a data clique no “campo data da Compra”, digite o valor e pressione <ENTER> para concluir.

Ultima entrada

Perceba que o item data da compra, informa a data em que foi comprado o material, já no campo “ultima entrada” informaremos a data que este material foi entregue e será colocado em uso.

Para informar clique no campo “Ultima entrada” digite o valor e pressione <ENTER> para concluir.

Última saída

Neste campo, informaremos a ultima saída do material para uso. Para informar clique no campo “Ultima saída” digite o valor e pressione <ENTER> para concluir.

Corredor

Este campo é para informar a localização da peça dentro do estoque. Clique no campo “corredor” digite a descrição e pressione <ENTER> para confirmação.

Obs.: A descrição deste campo pode ser, por exemplo: corredor B16.

Prateleira

A identificação das prateleiras segue o mesmo procedimento do item mencionado acima; é um campo para facilitar a localização do material. Clique no campo “Prateleira” digite a descrição e pressione <ENTER> para confirmação.

Local

O item local é simplesmente para concluir o acesso de localização do material; com os três itens preenchidos corretamente podemos ter a seguinte informação:

Obs.: No corredor B16, prateleira 21, local estoque. A caixa (ou gaveta) onde está estocado o parafuso. Clique no campo “Local” digite a descrição e pressione <ENTER> para confirmação.

Conta Contábil

É uma conta criada no plano de contas da empresa, para o controle de peças; para inserir clique na letra “C” para cadastrar e depois selecione pelo botão de pesquisa.

Fornecedor Padrão

O SIGMA permite informar o fornecedor Padrão de sua empresa, para que em uma reposição de material se torne mais ágil repor o produto. Clique no botão ao lado do campo para selecionar um fornecedor cadastrado. Se ainda não houver cadastrado algum fornecedor, veremos mais adiante como cadastrar, e então podemos selecionar para incluir neste cadastro.

Categoria

Consiste em informar a qual categoria essa peça está vinculada, ou seja, no estoque de peças poderá ser necessário efetuar uma pesquisa para verificar se a peças é importada, nacional, fabricação própria, limpeza etc. Clique no botão de pesquisa, selecione uma “Categoria” e pressione <ENTER> para confirmação. Se caso ainda houver cadastrado uma categoria, basta clicar a letra “C”, cadastrar uma categoria e retornar para incluí-la.

Grupo

Podemos definir o grupo como o conjunto de peças com a mesma funcionalidade.

Obs.: grupo de rolamentos.

Para cadastrar um grupo, clique no botão C e preencha os campos necessários. Depois de cadastrados, os grupos poderão ser selecionados através do botão de pesquisa.

Sub Grupo

No campo “subgrupo” informe as peças que fazem parte de um grupo mais detalhado, por exemplo, “rolamentos nacionais”.

Para inserir um subgrupo, clique na letra “C” para cadastrar. Depois de cadastrado, o subgrupo pode ser selecionado pelo botão de pesquisa.

Classificação

A classificação de uma peça é necessária para sabermos quais peças são mais importantes dentro do estoque, pois esta informação pode auxiliar os responsáveis do almoxarifado no momento de repor os estoques. Clique no botão de pesquisa, selecione uma classificação no campo “Classificação” e pressione <ENTER> para confirmação. Caso ainda não houver cadastrado uma classificação, basta clicar a letra “C”, cadastrar e retornar para incluir.

Utilização real das peças no equipamento

Este recurso é importante para distinguir as peças cadastradas no estoque direto nos seus equipamentos, sendo assim, você poderá saber os equipamentos e quantidades usadas em cada um. Para este passo, é necessário que o equipamento esteja cadastrado para poder selecionar ao item de cadastro de peças. Clique no botão de pesquisa, selecione um equipamento no campo “Equipamento”, informe a quantidade de peças usadas e pressione o botão “Incluir” para confirmação. Caso ainda não houver cadastrado o equipamento, podemos clicar na letra “C”, cadastrar e retornar para incluir.

Fornecedores

Neste campo iremos informar os fornecedores que disponibilizam este material. Este campo é praticamente igual ao campo “Fornecedor Padrão”, ou seja, a seleção será efetuada a partir deste último campo.

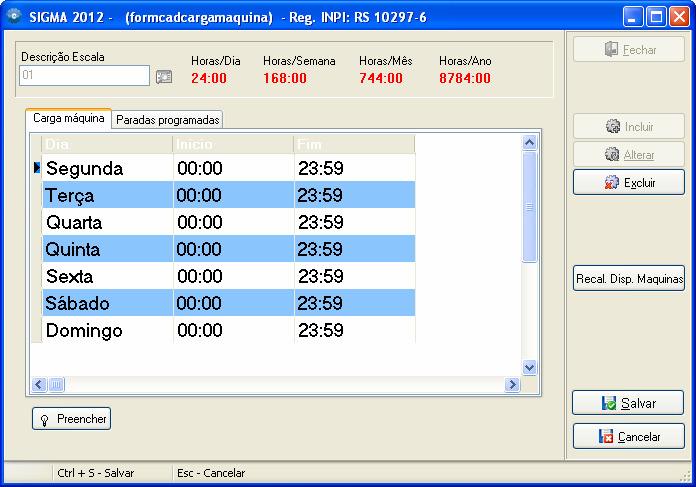

Cadastrando plantões

O SIGMA permite ao usuário cadastrar plantões de serviço das máquinas. Para montar um plantão acesse o botão “Carga máquina” no módulo “Equipamento”, informe um código e pressione <ENTER>. Automaticamente habilitará uma grade muito semelhante com a do botão “Escala de trabalho” onde podem ser informados os horários de funcionamento. Se a máquina cumpre este mesmo turno a semana inteira, informe no campo “Segunda” todos os horários e clique no botão “Preencher”. Este assistente irá preencher os demais campos, para excluir um grid, selecione a opção desejada e pressione CTRL+DEL.

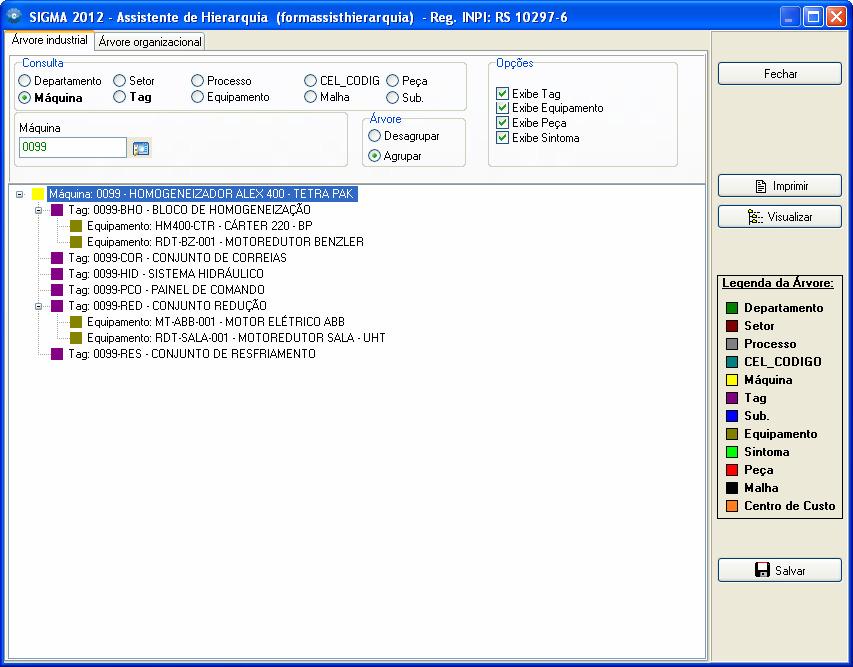

Árvore Industrial

Este recurso proporciona ao usuário ao visualizar a árvore industrial da empresa, ou seja, a estrutura os departamentos, setores, processos, máquinas, TAG's, equipamentos e peças. A tabela “Árvore industrial” apresenta duas abas:

-Árvore industrial: Apresenta a estrutura física da empresa

-Árvore Organizacional: Apresenta a estrutura organizacional, onde constam departamentos, setores, processos e centros de custos.

MÓDULO DE MÃO DE OBRA

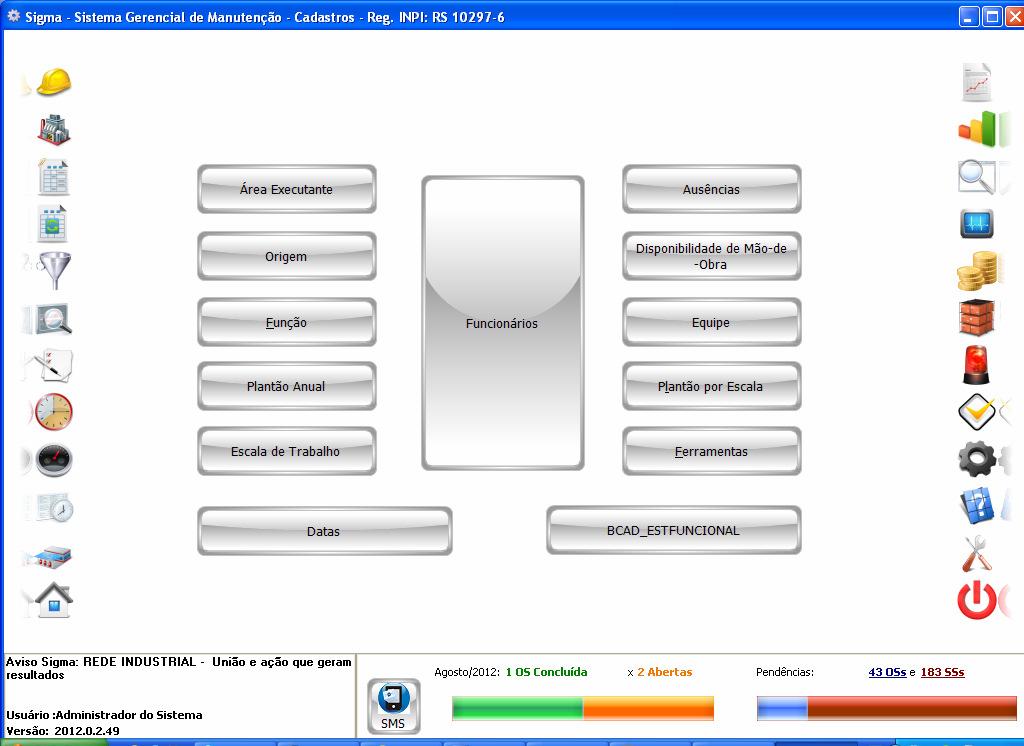

27 – Tela Principal do Módulo Mão de Obra

O que é uma Área Executante?

Todas as áreas que executam algum tipo de manutenção para a empresa são definidas como Área Executante. Ex: Mecânica, Elétrica, Funilaria, etc.

Cadastrando uma Área Executante

Para Cadastrar uma nova área executante no SIGMA, informe o código da nova Área Executante e pressione <ENTER>. No campo “descrição”, informe a descrição da Área. Veja a Figura 28.

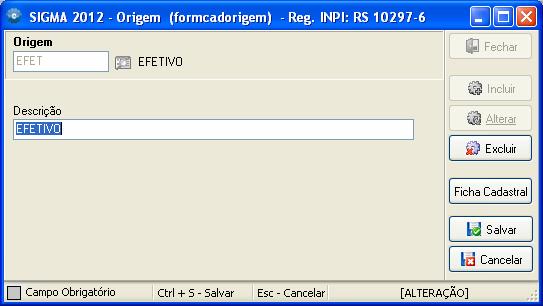

O que é uma Origem?

O cadastro de Origens consiste na relação de todas as possíveis proveniências de um Funcionário.

Cadastrando uma nova Origem

Para efetuar o cadastro de uma Origem, informe o código da Origem no campo “Origem” e pressione <ENTER> para que o novo registro seja incluído. No campo “Descrição”, informe a descrição da Origem cadastrada. Veja imagem abaixo

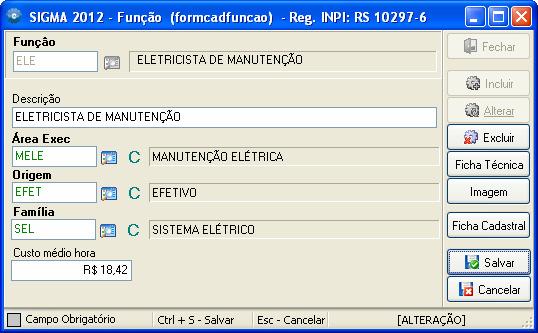

O que é uma Função?

A função consiste em todos os possíveis cargos que podem ser utilizados em uma empresa.

Cadastrando uma Função

Para cadastrar uma nova função, acesse o módulo de “Mão de Obra” e clique na opção “Função”. No campo “Função” informe um código para a nova função, e no campo “Descrição” informe a descrição da Função.

Ligando a Função a uma Área

Quando uma função pertencer a uma Área específica, informe a Área no campo “Área”.

Estipulando o valor médio por hora da Função

Este valor é bastante importante, pois ele é usado para calcular o valor de um serviço cadastrado para uma OS, baseando-se na função que irá executar o serviço, no valor da hora da Função e na estimativa de duração do serviço. Para estipular este valor, informe o no campo “Custo médio hora”. Veja mais detalhes na imagem abaixo.

Função

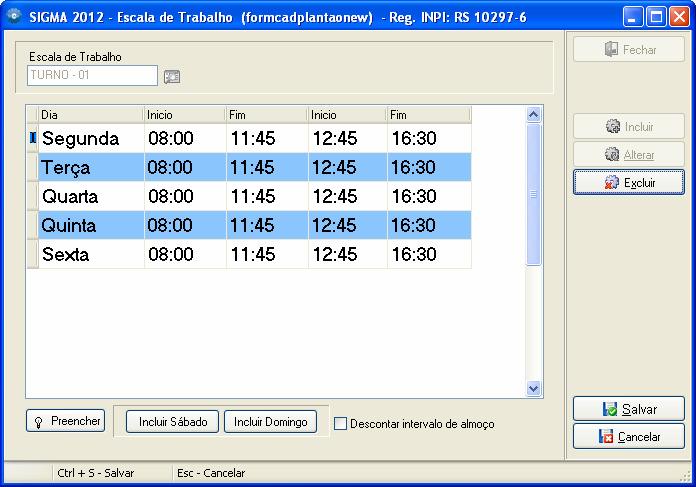

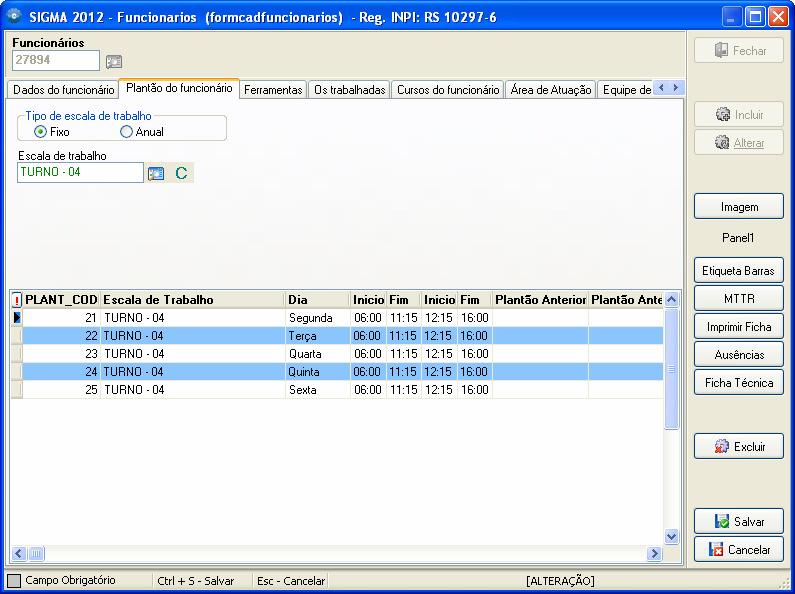

Definindo um Plantão

Para cada funcionário cadastrado no SIGMA deve ser vinculado um plantão para que no instante em que forem lançadas horas trabalhadas, o SIGMA tenha um referencial para o cálculo dos valores do serviço.

Cadastrando um Plantão

Para cadastrar um novo Plantão, entre no módulo de “Mão de Obra” e clique na opção “Escala de Trabalho”. Nesta tela você poderá visualizar as grades de cada plantão disponível no sistema. O SIGMA já traz preenchido em cada grade dos Plantões, os nomes de cada dia da semana. Para informar os horários de início e fim de cada dia de trabalho de um Plantão, é necessário informar apenas os da primeira linha de cada grade. Em seguida basta pressionar no botão superior direito de cada grade de plantões e os valores serão distribuídos igualmente para cada dia do plantão em questão. Caso você queira alterar o horário de algum Plantão, pressione duas vezes no campo desejado e edite o registro digitando o valor correspondente.

Figura 31 - Tela de Cadastro de uma Escala de Trabalho

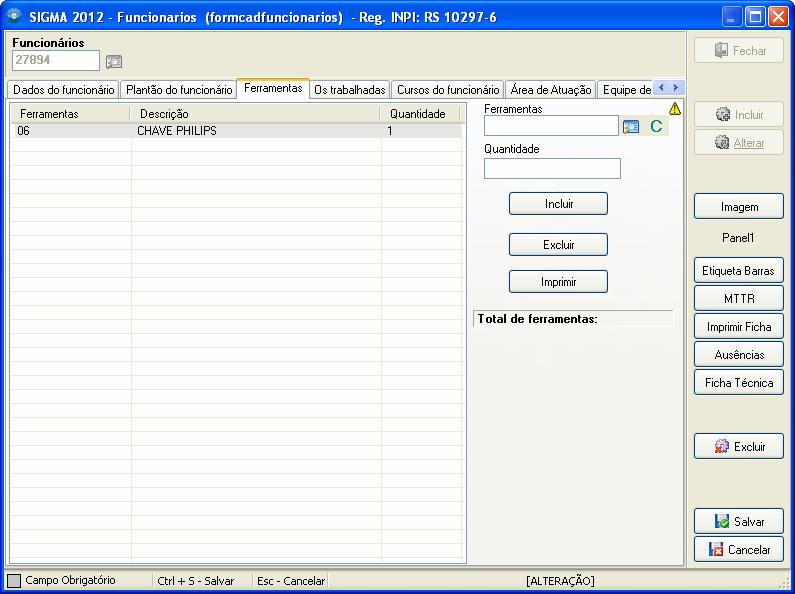

Cadastrando uma nova Ferramenta

Para cadastrar uma ferramenta utilizada um Funcionário, acesse o módulo de “Mão de Obra” e clique na opção “Ferramentas”. Para incluir um novo registro, digite o código da Ferramenta no campo “Ferramenta” e pressione <ENTER>. No campo “Descrição” insira a descrição da Ferramenta.

Especificando a Quantidade de Ferramentas existentes

A quantidade de ferramentas é o total de ferramentas existentes com o mesmo nome e código cadastrado.

Especificando o valor da Ferramenta

O valor da ferramenta pode ser especificado para que futuramente, possamos ter acesso ao valor total das Ferramentas usadas por cada funcionário.

Ligando a Ferramenta a uma Área

Para ligar uma Ferramenta a alguma Área, selecione a Área no campo correspondente. Veja o exemplo na imagem a seguir (Figura 32):

Figura 32 - Tela de Cadastro de uma Ferramenta

Cadastrando um novo Funcionário

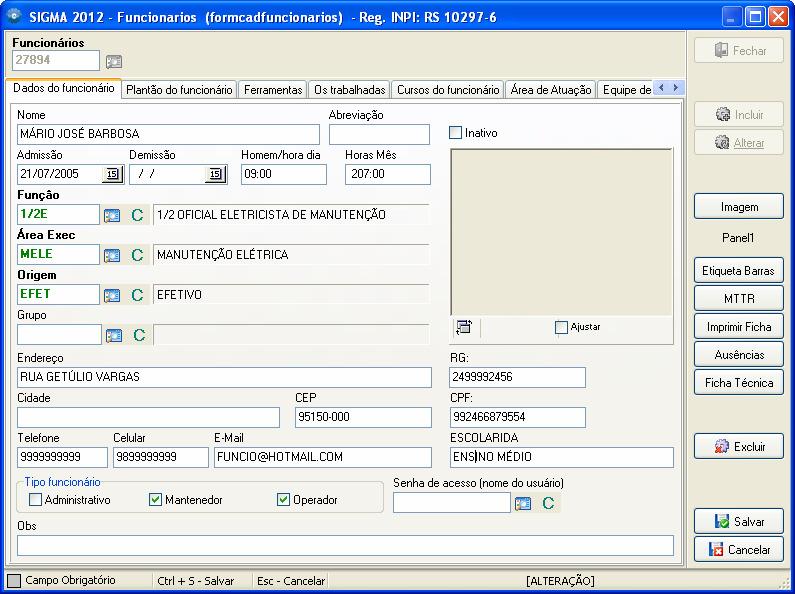

Figura 33 - Tela de Cadastramento de Funcionário

Para cadastrar um novo Funcionário, acesse o módulo de “Mão de Obra” e pressione na opção “Funcionário”. No campo “Funcionário” informe o código do Funcionário e pressione <ENTER> para que o novo código seja incluído. No campo “Nome” informe o Nome do funcionário e no campo “Abreviação”, informe uma abreviação para o nome do Funcionário.

Informando os Dados da Admissão do Funcionário

Os dados de admissão do funcionário são basicamente a data de admissão, quantidade de horas trabalhadas por dia e horas por mês. A quantidade de Horas é automaticamente calculada quando é selecionado um plantão para o funcionário.

Informando Origem, Função e Área executante do Funcionário

A Origem de um funcionário é estabelecida pela situação do mesmo perante a empresa. Ex.: Estagiário, Funcionário, Terceirizado, etc.; No campo “Origem”, selecione a origem do Funcionário e no campo “Função” selecione a função do Funcionário.

Informando as referências pessoais do Funcionário

As referências pessoais consistem nos dados como Endereço e telefones do Funcionário. Veja os campos correspondente e informe estes dados.

Inserindo uma imagem para o Funcionário

Para inserir uma imagem no cadastro do Funcionário, pressione na opção “Imagem”, e na outra tela pressione o botão Imagem, para inserir a imagem do funcionário.

Selecionando um plantão para o Funcionário

A seleção de um plantão para o Funcionário é muito importante, pois o SIGMA irá tomar o plantão selecionado como referência para fazer o cálculo de horas trabalhadas durante o lançamento das mesmas. Para fazer a seleção, siga a ilustração de a imagem a seguir (Figura 34).

34 - Cadastro de Plantão de Funcionário

Definindo as Ferramentas usadas pelo Funcionário

Cada Funcionário que trabalha na manutenção de Máquinas em uma empresa, geralmente possui as suas próprias ferramentas. Para fazer a relação das ferramentas de um determinado Funcionário, selecione a opção “Ferramentas” e deixe o campo Ferramentas em modo de edição. Após use a opção de seleção de registros do SIGMA para selecionar uma ferramenta. Em seguida informe a quantidade de ferramentas são usadas pelo funcionário no campo “Quantidade”. Veja ilustração na imagem a seguir (Figura 35).

Registrando os cursos realizados pelo Funcionário

Todas as vezes que algum funcionário realizar algum curso, estes podem ser registrados junto ao cadastro de Funcionários. Para inserir um novo registro de Cursos realizados, localize a página “Cursos Funcionários” e clique no botão para incluir um novo registro. Descreva as informações do curso nos campos correspondentes. Veja exemplo na imagem a seguir.

Figura 36 - Cadastro da Área de Atuação de um Funcionário

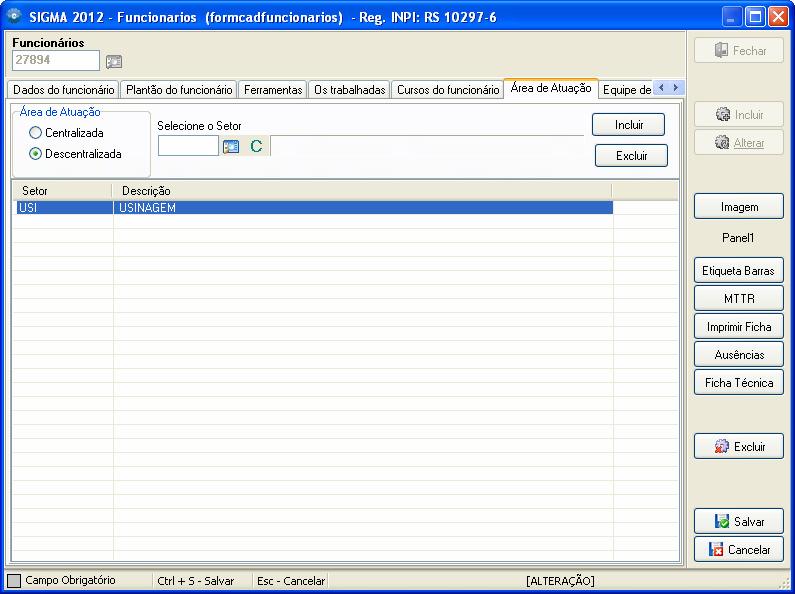

Definindo a Área de Atuação

Cada Funcionário poderá ser vinculado à um setor, nas seguintes Áreas de Atuação: Centralizada, onde será vinculado um setor para cada funcionário, ou Descentralizada, podendo ser vinculado mais de um setor aos funcionários.

O que é uma Equipe

Uma equipe consiste em um grupo de funcionários responsáveis por efetuar uma determinada manutenção.

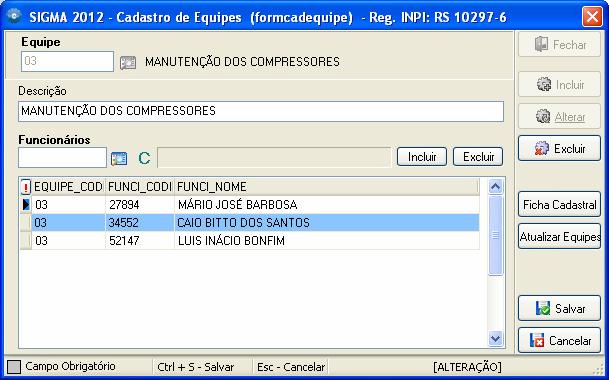

Cadastrando uma Equipe

Para Cadastrar uma nova equipe no SIGMA, informe um código para a equipe a ser cadastrada no campo “Equipe” e pressione <ENTER>. No campo “Descrição”, insira a descrição da Equipe. O usuário pode montar suas equipes selecionando os funcionários que irão compô-las. Na parte inferior da tela selecione os funcionários componentes dessa equipe e clique em “Incluir”. Veja a imagem abaixo (Figura 37).

Figura 37 - Tela de Cadastramento de Equipes de Funcionários

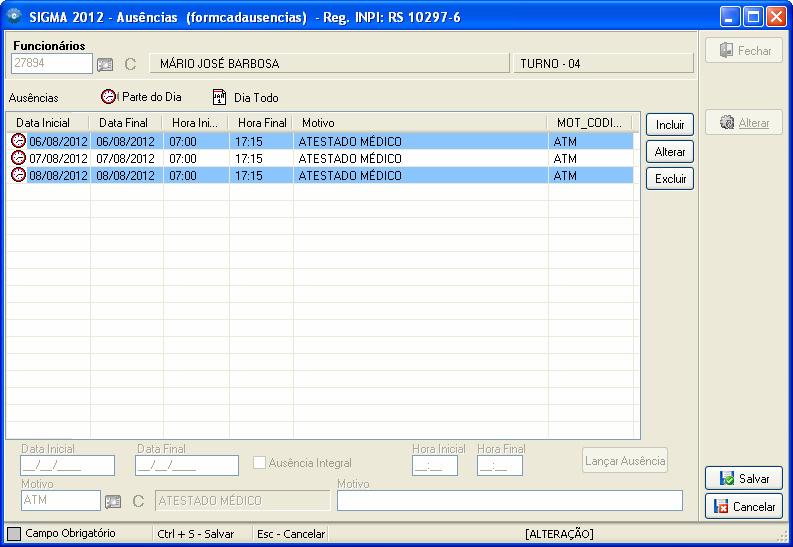

O que é o Cadastro de Ausências

O cadastro de Ausências é uma maneira de informar ao SIGMA quando um funcionário irá faltar em um determinado período de dias ou horas. Estes registros serão considerados quando for solicitado ao sistema o cálculo de disponibilidade de Mão de Obra, índice que indica a quantidade de Mão de Obra disponível para o planejamento e realização de um serviço.

Cadastrando uma Ausência

Para cadastrar uma nova ausência, acesse o módulo de Mão de Obra e pressione no botão “Ausências”. No campo “Funcionário” selecione o código do funcionário para quem irá ser cadastrada a ausência e pressione <ENTER>. Pode então ser visualizado um botão “Incluir”. Pressione no botão “Incluir” para incluir um novo registro. Indique nos campos “Data Inicial” e “Data Final” o período de dias em que o funcionário estará ausente.

Cadastrando uma ausência para o dia todo no período informado

Nos passos acima foi descrito como informar o período de dias em que o funcionário estará ausente. Se a ausência do funcionário no período informado for

integral, marque a opção “Ausente Dia Todo no Período”. Neste caso, quando for feita a pesquisa pela disponibilidade de Mão de Obra, o SIGMA irá calcular o total de horas do plantão do Funcionário no dia corrente.

Cadastrando uma ausência de horas no período informado

Caso o Funcionário ficar ausente apenas por algumas horas no período do (e) dia(s) informado, informe apenas a Hora inicial e final nos campo ”Hora inicial” e “Hora final” e desmarque a opção “Ausente Dia Todo no Período”. Neste caso o SIGMA irá considerar a apenas os horários informados.

Lançando o registro de Ausência

Após Ter informado todos os dados do registro, pressione no botão “Lançar Ausência” para que o registro seja incluído.

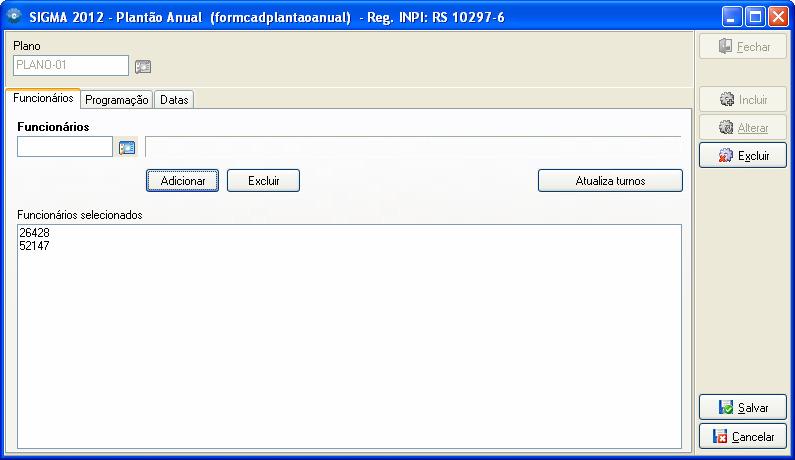

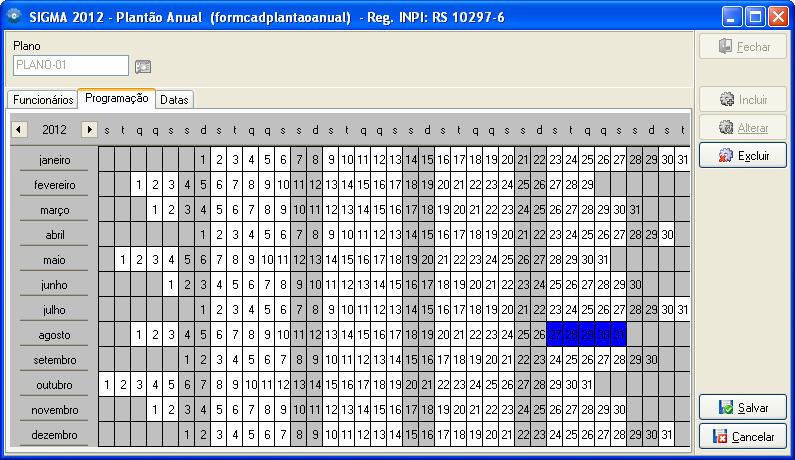

Montando um plantão anual

Programar um plantão anual nada mais é do que programar as escalas de trabalho dos funcionários desejados para um ano inteiro. Ex: o funcionário pode trabalhar de dia durante uma semana e na outra trabalhar a noite.

Para montar esta programação certifique-se que exista uma “Escala de Trabalho” e “Funcionários” já cadastrados. Acesse o botão “Plantão anual”, selecione um funcionário e clique no botão “Adicionar”.

O próximo passo é informar os plantões e programar as datas em que o funcionário irá cumprir este plantão.

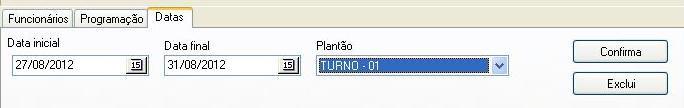

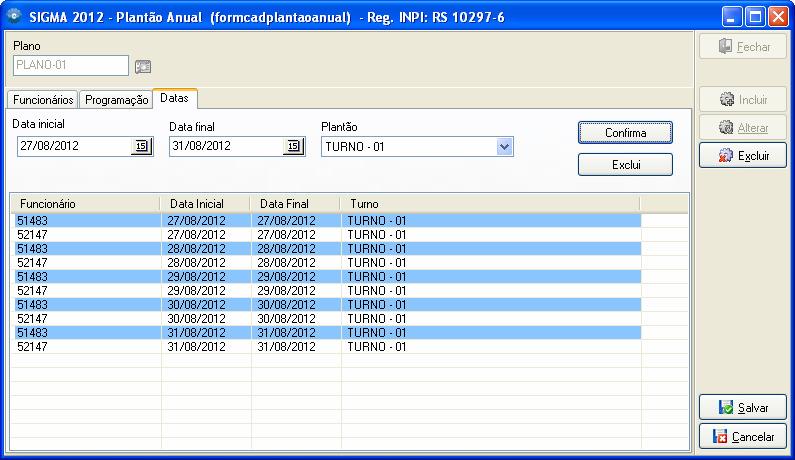

Acesse a aba “Datas” selecione um plantão já cadastrado.

Acesse a aba “Programação” clique com o botão esquerdo em uma data mantenha pressionado, e arraste até a data de termino desta escala de trabalho.

Figura 41 – Programação de um Plantão Anual Volte à aba “Datas” note que os campos “Data inicial e Data Final” foram preenchidos, apenas clique no botão “Confirma”.

Figura 42 - Datas preenchidas em um Plantão Anual após a Programação

Para continuar a montar as programações para esses funcionários, selecione outra escala de trabalho e selecione as datas e clique em “Confirmar”.

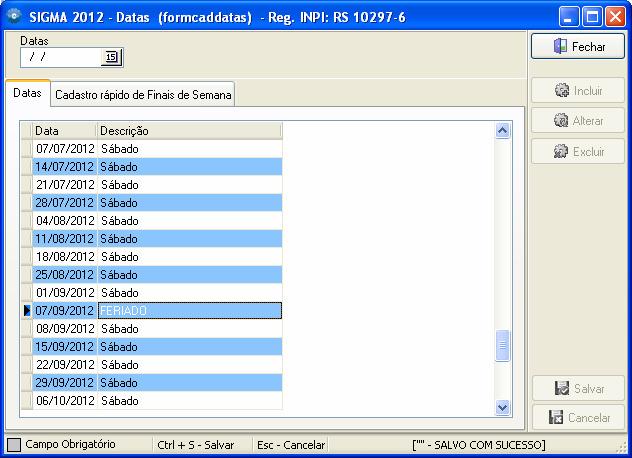

O que é o cadastro de Datas e Feriados?

O cadastro de Datas é um cadastro de Domingos e Feriados. No momento em que é feito um lançamento de Horas no SIGMA, é feita uma pesquisa de Domingos e Feriados cadastrados para que o sistema possa fazer o cálculo de horas extras e demais valores registrados no cadastro de “Homem Hora”. Por isso o cadastro de datas é de grande relevância.

Cadastrando uma nova Data

Para cadastrar uma nova Data, acesse o módulo de Mão de Obra e após pressione na opção “Datas”. No campo “Datas”, informe a data que deseja cadastrar e pressione <ENTER>. No campo “Descrição” digite a descrição do feriado.

Para salvar o registro pressione no botão Salvar.

Pesquisando

uma

Data já Cadastrada

Para pesquisar ou alterar uma data que já foi cadastrada, basta digitar a data no campo “Datas” e depois pressionar <ENTER>. Se a data já existir, os dados do registro serão carregados nos campos correspondentes para serem alterados. Em seguida, salve ou cancele as modificações.

Cadastrando automaticamente todos os domingos de um ANO

Para que todos os Domingos de um ano não tenham que ser cadastrados manualmente, o SIGMA oferece o “Cadastro Rápido de Domingos”. Selecione esta página para executar o cadastro.

Selecione o ano desejado no campo “Ano” e em seguida pressione no botão

Lista Domingos do Ano para que todos os domingos sejam listados na tela. Caso deseje cadastrar todos os domingos listados pressione no botão cadastrar Domingos do Ano e todos os domingos listados serão incluídos na lista de Domingos e Feriados do SIGMA.

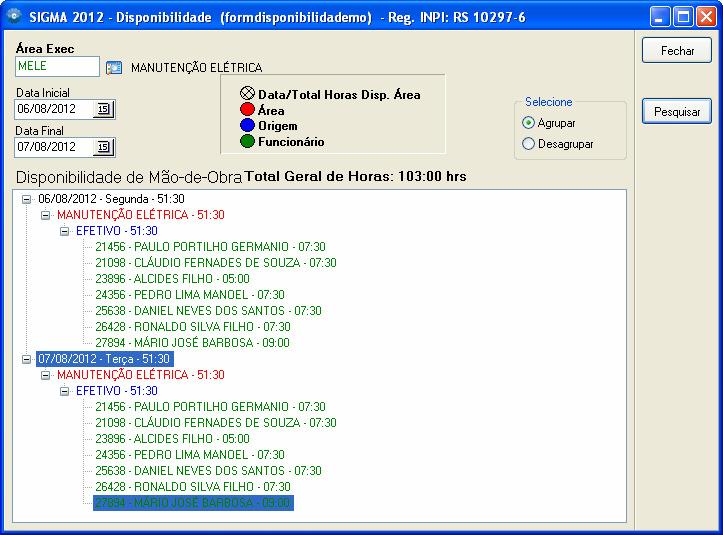

O que é a Pesquisa por Disponibilidade de Mão de Obra

Esta pesquisa consiste em verificar a quantidade de horas de Mão de Obra disponíveis para um período informado e se necessário para uma Área

Executante específica, baseando-se na quantidade de horas de plantão de cada funcionário pesquisado. O resultado desta pesquisa é mostrado em uma árvore de vários níveis.

Estes níveis serão abordados nos tópicos a seguir.

Informando os dados da pesquisa de disponibilidade de Mão de Obra

Para fazer a pesquisa de disponibilidade de Mão de Obra, acesse o módulo de Mão de Obra e em seguida pressione na opção Disponibilidade de Mão de Obra

Se a pesquisa pela disponibilidade for feita para uma determinada Área Executante, informe a Área desejada no campo “Área Executante”. Caso você deseje fazer a pesquisa para todas as áreas cadastradas, deixe o campo “Área Executante” em branco. Use os campos “Data Inicial” e “Data Final” para estabelecer o período da pesquisa.

Pesquisando os registros de disponibilidade

Para iniciar a pesquisa pressione no botão “Pesquisar” e a pesquisa será iniciada. Para parar a pesquisa, pressione no botão “Parar” que aparecerá durante o processo da pesquisa.

Verificando a legenda e a estrutura da árvore dos registros pesquisados

Para verificar o total de horas pesquisado, o SIGMA exibirá na tela uma mensagem informando o total geral de horas de mão de obra disponível no período informado.

Os dados visualizados na árvore seguem descriminação abaixo:

1º nível. Data e o total de horas disponíveis.

2º nível. Área executante e o total de Horas disponíveis.

3º nível. Origem do Funcionário e total de horas disponíveis.

4º nível. Funcionário e total de horas disponíveis

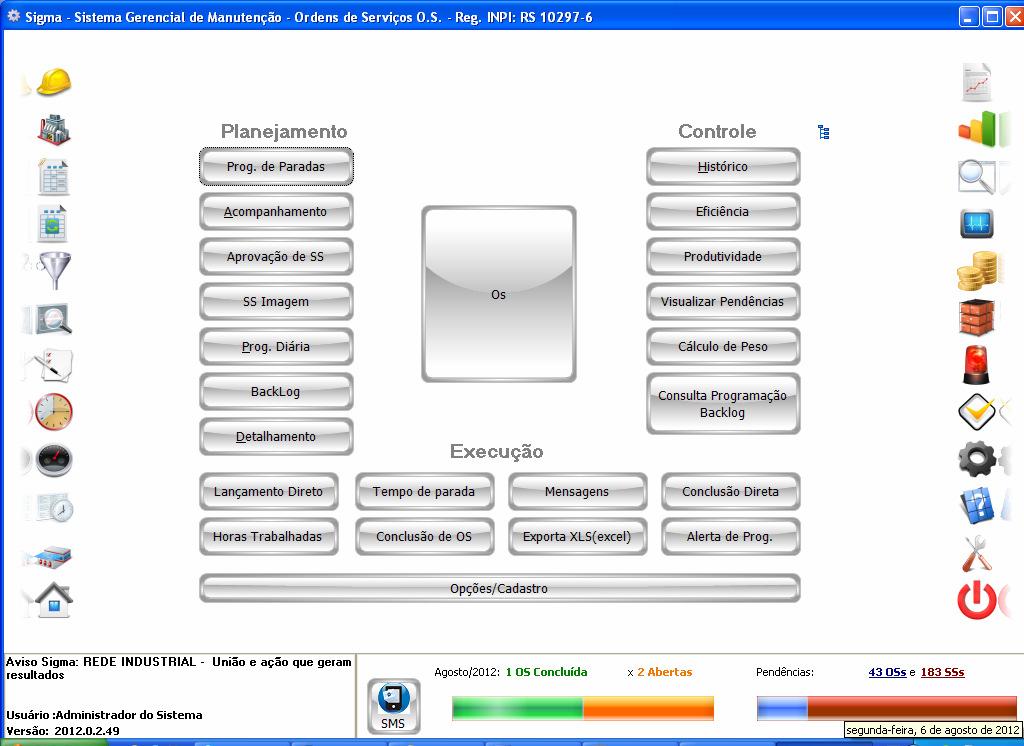

MÓDULO OS

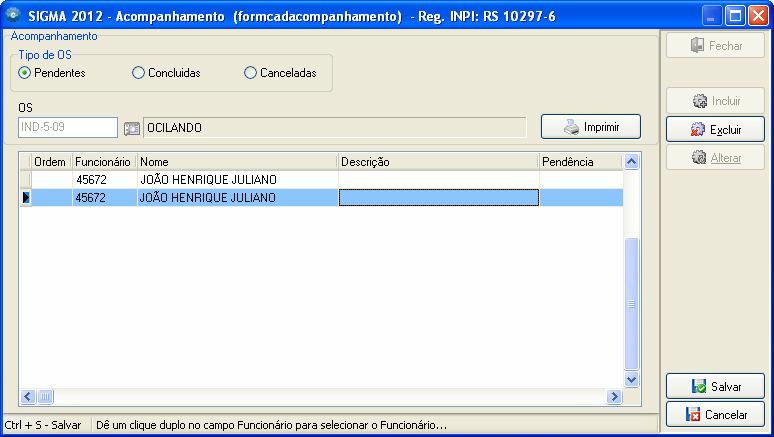

Acompanhamento

O acompanhamento consiste no cadastro de pendências e nos serviços que vão sendo executados para uma OS, até que a mesma seja concluída.

Durante o lançamento de horas trabalhadas de uma OS, pode ser selecionada uma pendência, caso esta OS tiver alguma e também pode ser informada a descrição do serviço executado. A pendência selecionada e a descrição do serviço serão automaticamente cadastrados no acompanhamento de pendência e serviços desta OS, juntamente com o funcionário que lançou as horas.

Cadastrando um Acompanhamento para uma OS

Para cadastrar um acompanhamento sem fazer o lançamento de horas, basta informar os dados na grade após selecionar uma OS. Para incluir um novo registro tecle <ENTER> e para excluir registro tecle ‘’Crtl+Del’’.

Definindo uma descrição do acompanhamento

A descrição do acompanhamento pode ser o motivo da pendência e a descrição o serviço executado.

Selecionando um funcionário

Para selecionar um funcionário clique no campo funcionário em seguida o SIGMA disponibilizará um botão ao final do campo permitindo ao usuário a seleção do mesmo.

OPÇÕES E CADASTROS

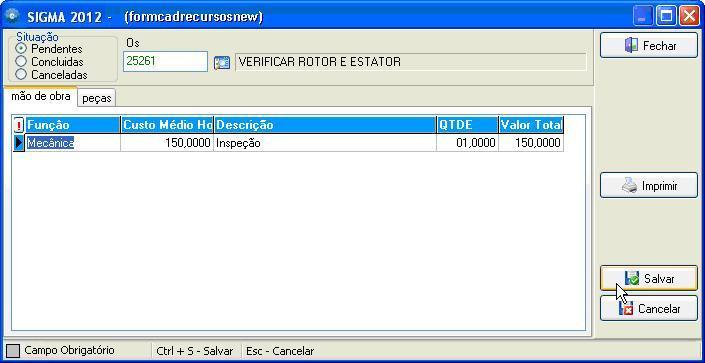

Recursos

Normalmente, para a execução de uma OS são necessários, mão de obra e geralmente algum tipo de peça ou recurso. O SIGMA permite que o usuário faça um controle dos recursos que estão disponíveis para realização das OS’s. Para cadastrar um recurso clique na opção “Opções e cadastros’’ e acesse a opção “Recursos’’.

Definindo mão de obra do recurso e peças

Para definir recursos de mão de obra, devemos informar a função que irá desempenhar a OS. Para selecionar uma função deixe o campo função em modo de edição e use a opção seleção do SIGMA.

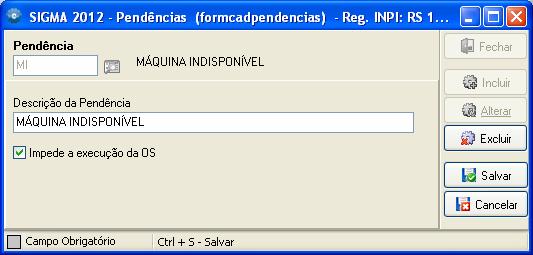

Cadastrando Pendências

Durante a execução da OS, podem ocorrer alguns imprevistos ou atrasos que fazem com que o serviço demore mais a ser concluído. Para ter maior controle sobre estes atrasos o usuário pode cadastrar e relacionar pendências à uma OS. No campo ‘Pendência’ informe um código para a pendência a ser cadastrada, na tela lançamento de horas trabalhadas você pode especificar uma pendência que aconteceu durante a execução de uma OS.

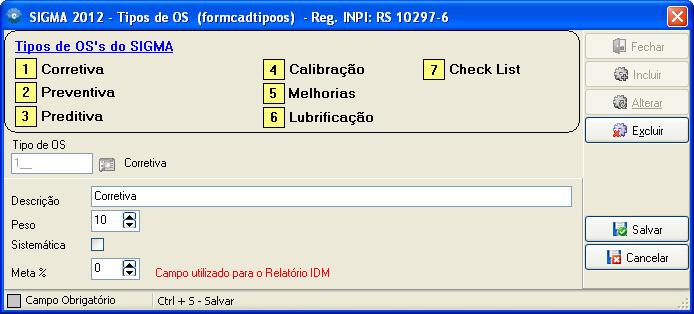

Tipos de OS

Ao ser instalado o SIGMA vem com sete tipos de OS, estabelecidos como seus códigos padrões.

Para cadastrar um novo tipo de OS, digite um novo código no campo ‘’Tipos de OS’’ e tecle <ENTER>. No campo descrição insira os tipos.

Definindo peso do tipo de OS

O peso do tipo da OS é um valor importe a ser informado, pois ele é um dos vários pesos que fazem parte da fórmula da prioridade da OS. Estipule um peso de 0-10.

Figura 49 – Tela para Cadastramento do Peso de cada Tipo de OS

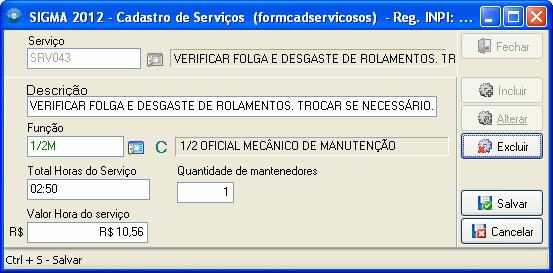

Serviços

Este recurso permite ao usuário cadastrar serviços executados em OS. Para cadastrar um serviço informe um código e pressione <ENTER>. No campo descrição cadastre o serviço. Após informe a função de quem irá realizar o serviço e o número de horas necessárias para a conclusão.

Lista de Paradas

Serve para ver as formas de parada de Funcionários, de maneira que possa ter o controle de eficiência do pessoal.

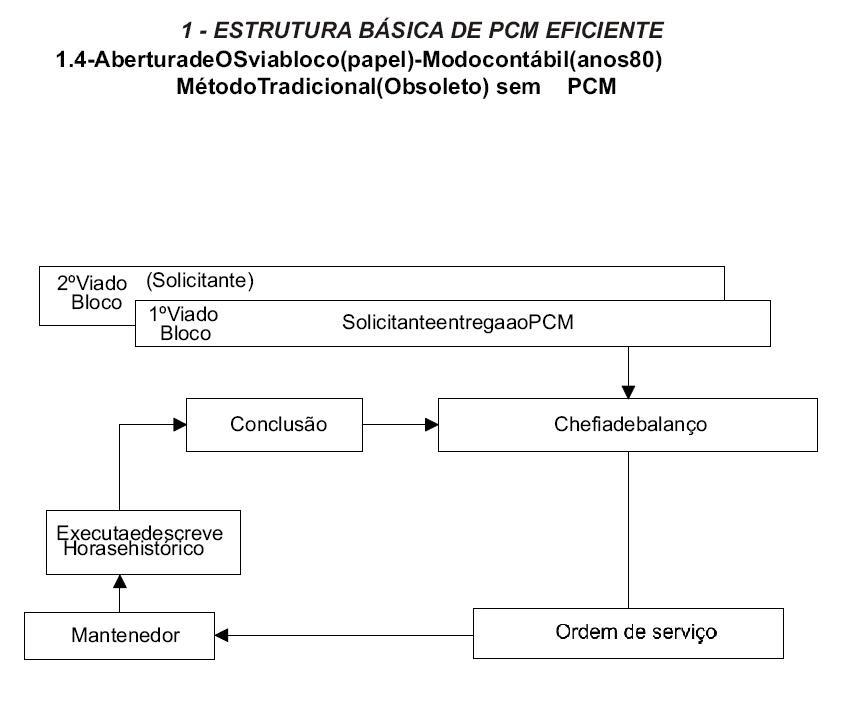

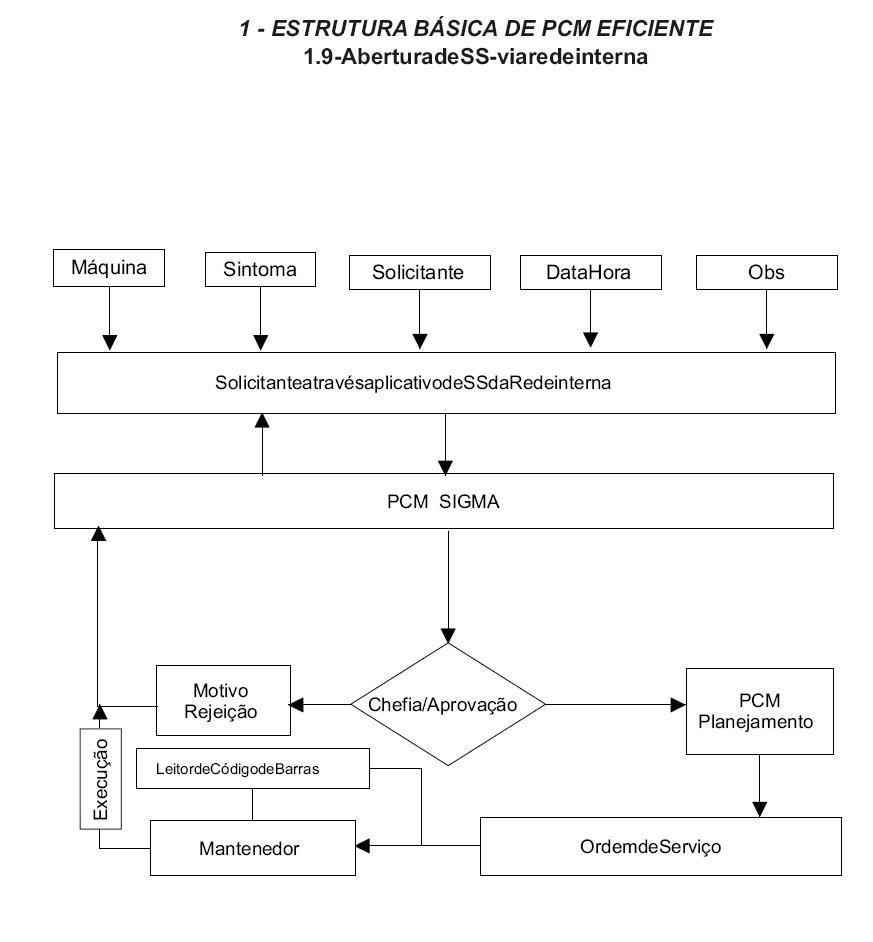

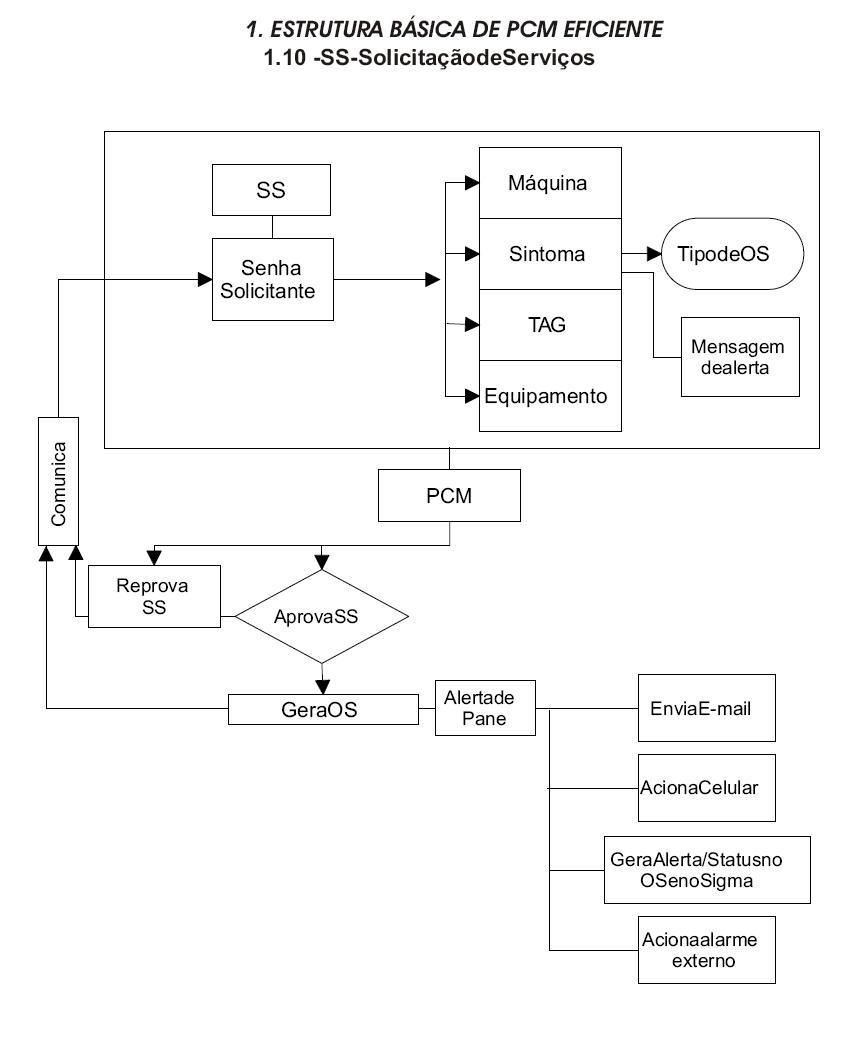

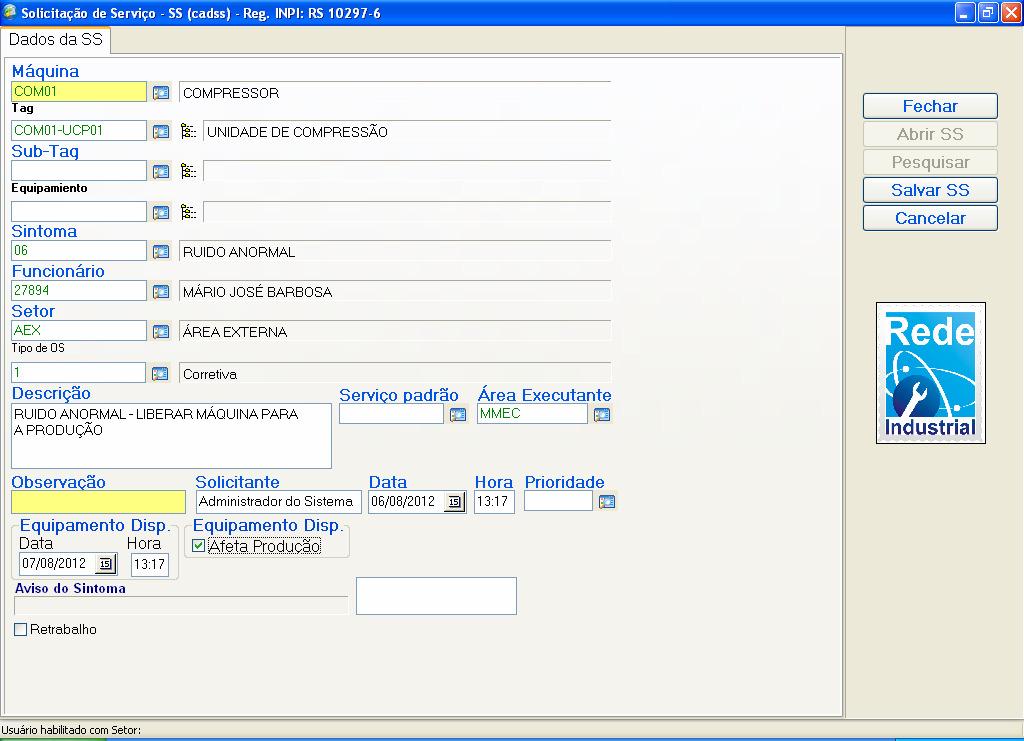

SS – Solicitação de Serviço

Figura 51 – Tela de Abertura de uma SS (Solicitação de Serviço)

Para criar uma SS, acesse a pasta “SIGMA2012”, e execute o aplicativo “SS.exe”. Informe qual o negócio a ser utilizado e a senha, caso sua empresa não possua o módulo de multi-usuário SIGMA, a senha padrão a ser utilizada é SIGMA.

Clique no botão “Abrir SS”, para liberar os campos. Informe qual a máquina, TAG e equipamento a ser feita a solicitação de serviço. Informe o Tipo de OS e a descrição.

Ao Salvar será gerado um número de SS, o qual deverá ser aprovado para gerar a Ordem de Serviço.

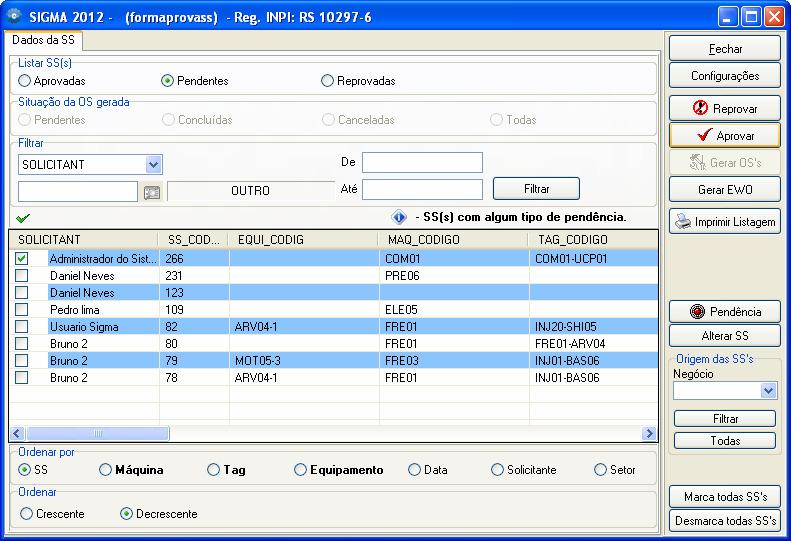

Aprovação de SS

Figura 52 – Tela de Aprovação de uma SS

Marque a SS pendente, e clique em “Aprovar”, será gerado uma Ordem de Serviço para esta SS.

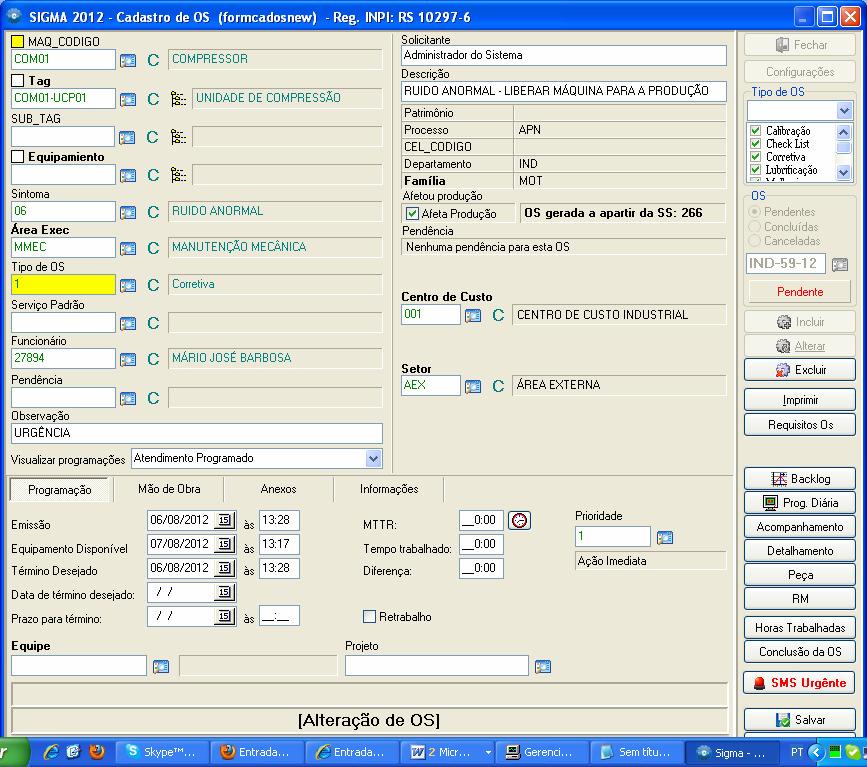

OS – Ordem de serviço.

Gerando OS

Para criar uma OS, acesse a opção ‘’OS’’. Pressione <ENTER>, automaticamente entrará na tela de OS, para ordem de serviço já criada, através do botão selecione uma OS pendente ou concluída.

Definindo a ‘‘Máquina’’ da OS

Para definir a máquina em que a OS vai ser aplicada, selecione uma máquina no campo ‘’Máquina’’.

Definindo a ‘’TAG’’ da OS

Para definir o TAG em que a OS vai ser aplicada, selecione um TAG no campo ‘’TAG’’.

Definindo Sintoma

O sintoma da OS é o problema que esta acontecendo no local em que a OS será aplicada, ou o sintoma que foi verificado e pode causar um defeito.

Selecione um sintoma no campo ‘’Sintoma’’. Durante o cadastro de sintomas pode ser estipulado qual é o tipo de OS que deve ser gerado para o sintoma em questão. Por isso, quando é selecionado um sintoma, este já vem preenchido o campo “Tipo de OS’’ de acordo com o tipo selecionado para o sintoma.

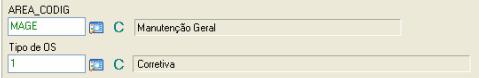

Definindo a área da OS

A área de uma OS, é a área pela qual será responsável pela execução da OS. Ex: Mecânica, elétrica.

Definindo ‘’tipo de OS’’

Este campo pode ser preenchido ao selecionar um sintoma, caso este sintoma da OS no campo “Tipo e OS’’.

Caso não esteja preenchido, selecione o tipo da OS desejado e que esteja de acordo com a situação do problema ou sintoma da OS.

Inserindo uma observação para a OS

Muitas vezes além da descrição da OS é necessário fazer algumas observações. Essas observações podem ser descritas no campo “Observações”.

Verificando o solicitante da OS

O solicitante da OS é automaticamente preenchido no campo ’Solicitante’ com o nome do usuário de SIGMA. Caso for necessário alterar o solicitante, modifique o conteúdo no campo “Solicitante”.

Definindo se a OS irá ou não afetar a produção

Esta opção também pode ser configurada durante o cadastro de sintomas. Portanto o sintoma poderá estabelecer se a OS irá ou não afetar a produção no momento da sua seleção. Podendo marcar esta opção se desejar.

Verificando a prioridade da OS

O cálculo da prioridade da OS é realizado quando uma OS é Salva. Porém, quando a prioridade necessitar ser visualizadas durante o cadastro da OS, basta clicar sobre o quadro denominado ‘’Prioridade’’.

Verificando a data e hora da emissão da OS

Na aba ‘’Programação poderão ser visualizadas as programações de data da OS. Data e hora da emissão da OS são preenchidos nos campos ‘’Data Emissão’’ e Hora Emissão’’.

Salvando a OS

Após ter informado todos os dados do cadastro de OS, clique no botão ‘’Salvar’’ e incluir o novo registro de OS.

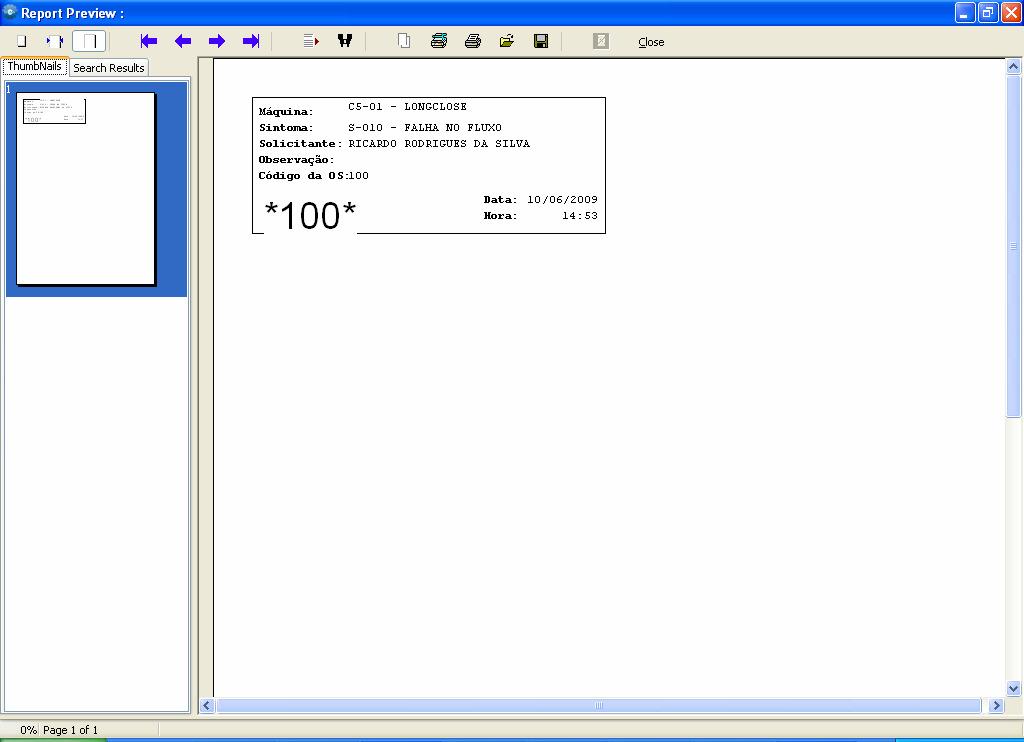

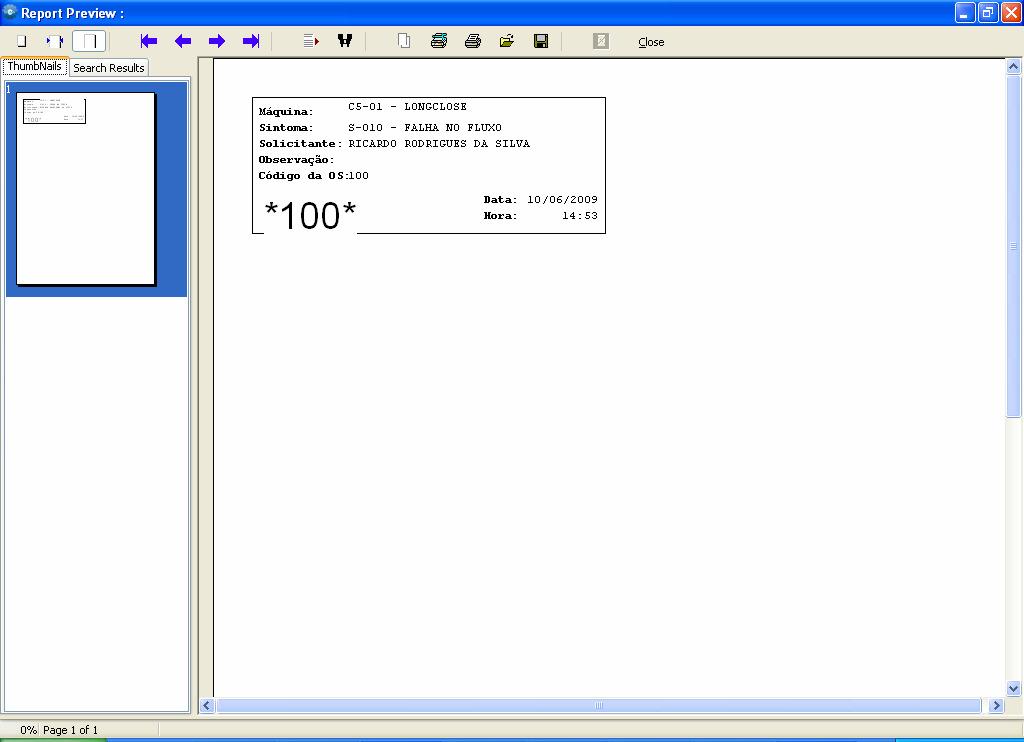

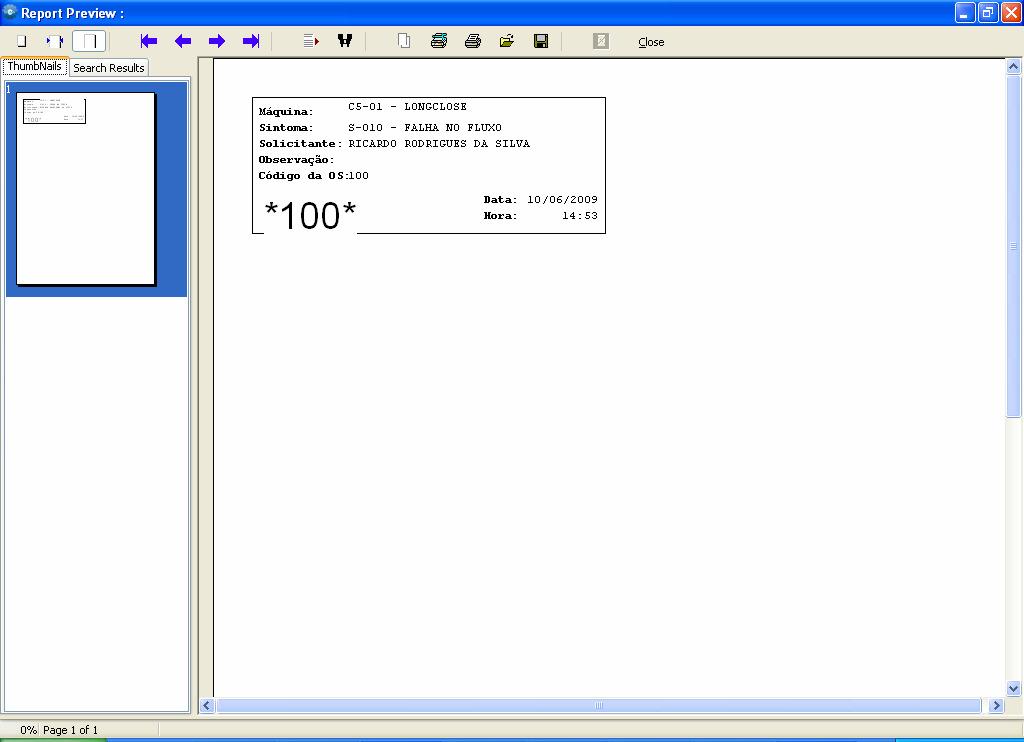

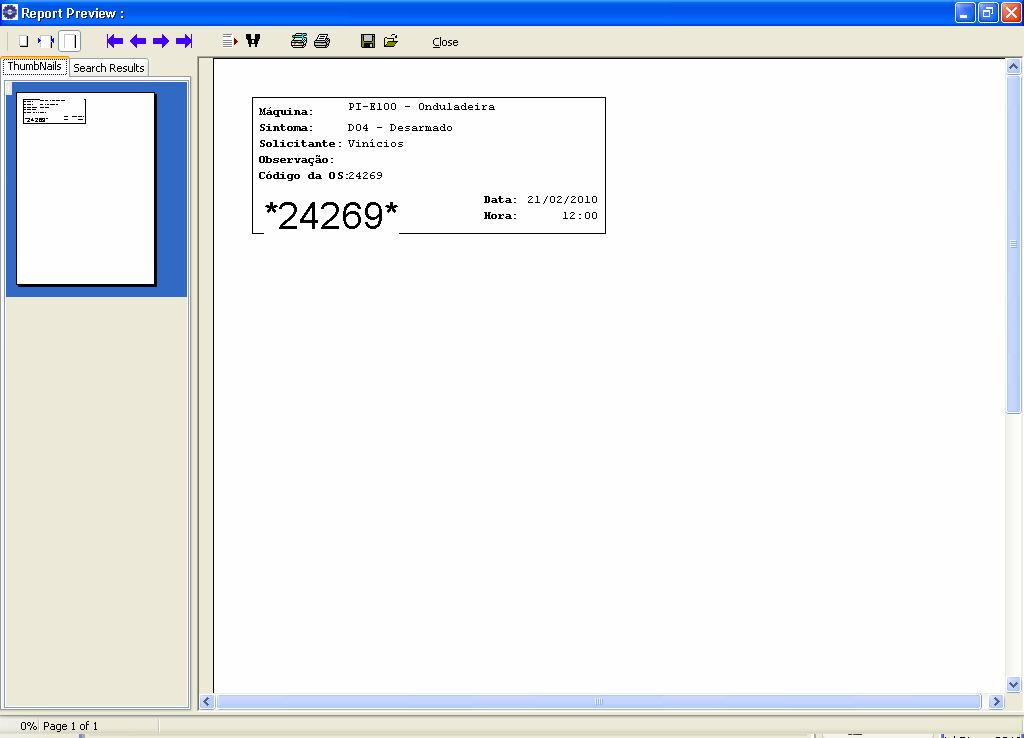

Imprimindo a OS

Quando uma OS nova é salva, é aberta um tela mostrando o código da OS que foi gerado. Para estabelecer a impressão da Os clique no botão ‘’Imprimir’.

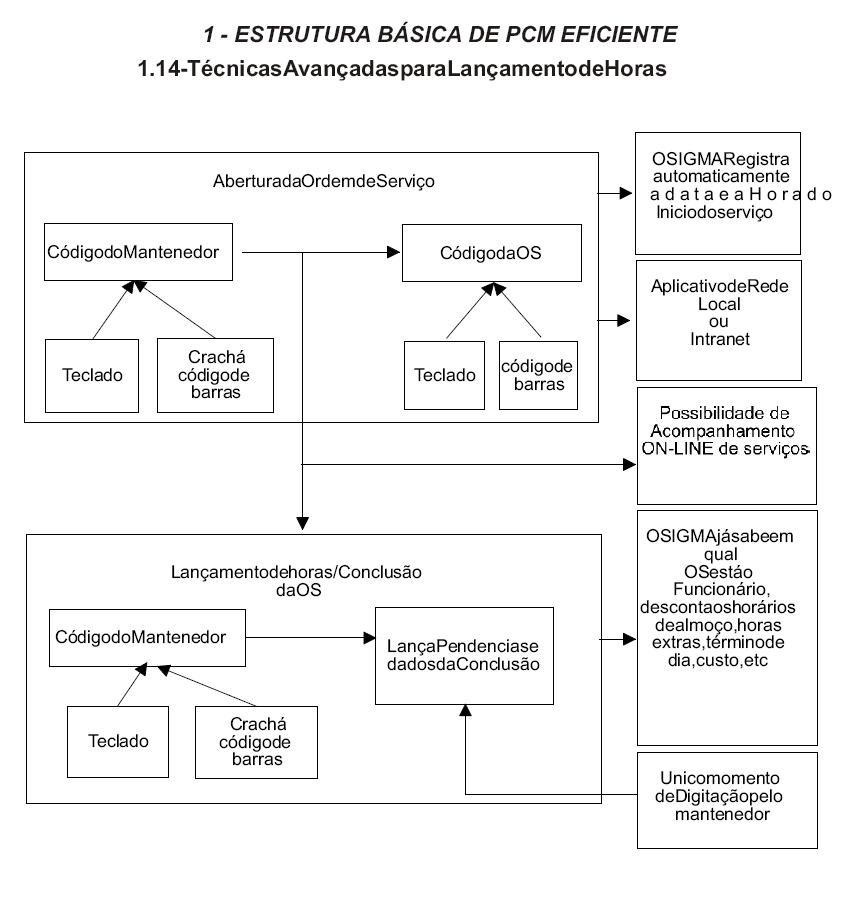

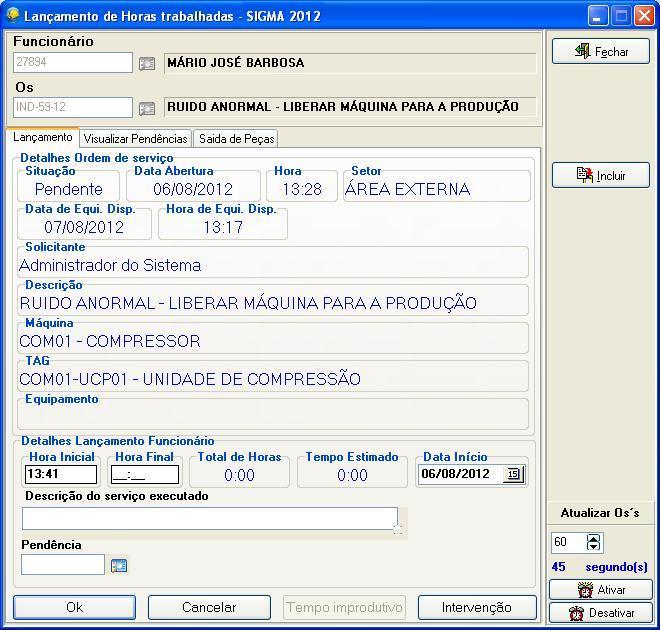

Lançamento Direto

O lançamento direto é uma das duas maneiras de lançar horas no SIGMA. Este método funciona de forma análoga à um cartão ponto. O usuário faz o lançamento de horas trabalhadas em tempo real. Para isso, é necessário efetuar o lançamento na hora exata à conclusão do serviço.

Para fazer um lançamento direto acesse a opção ‘’Lançamento Direto’’ no módulo “Ordem de serviço’’.

Definindo hora inicial da OS

Informe o funcionário que executou a OS, no campo ’Funcionário’. No campo OS, informe a OS e pressione a tecla <ENTER>. Neste primeiro passo o usuário irá informar a hora inicial, selecionando pendências e no campo “Descrição do serviço Executado’’ informar o serviço e após clicar na tecla ‘’OK”.

Definindo hora final da OS

O lançamento da hora final da OS é efetuado na hora exata em que o serviço é concluído. Para isso, usuário irá selecionar novamente no campo ‘Funcionário’ o mesmo funcionário e no campo ‘’OS’’ a mesma OS e pressionar a tecla <ENTER>.

Automaticamente o sistema abrirá o primeiro lançamento, exibindo a hora inicial. O sistema apresentará à hora final, ou seja, a hora atual, bastando apenas clicar no ícone ‘‘OK”.

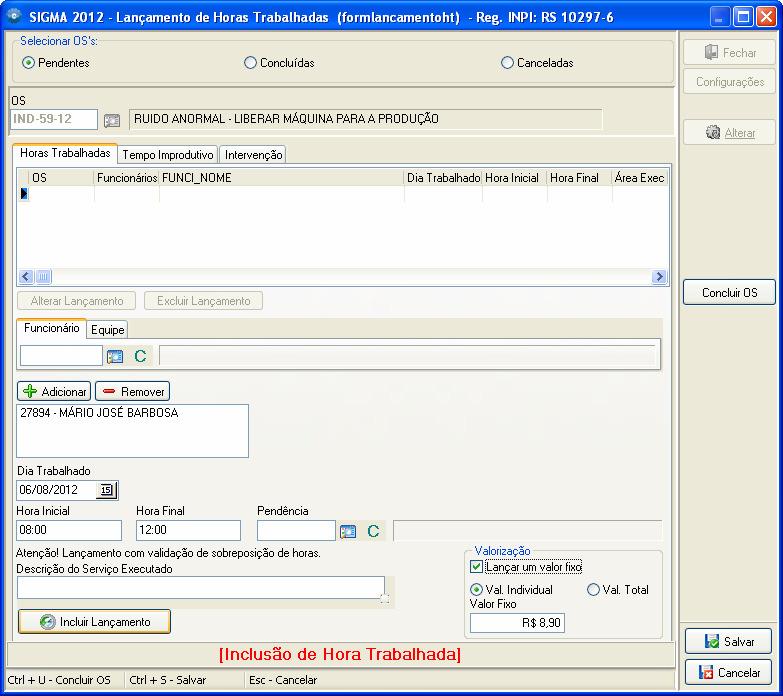

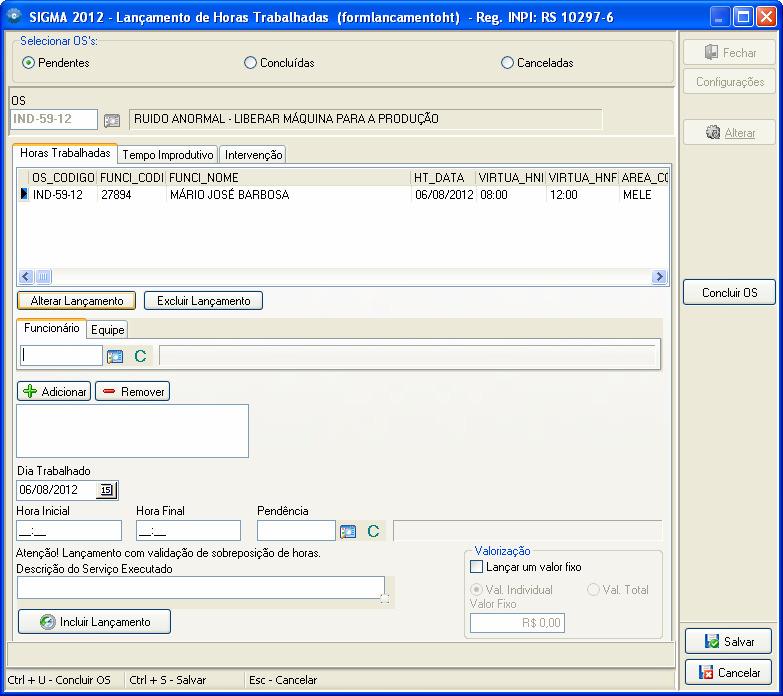

Horas Trabalhadas

Este recurso permite ao usuário lançar horas trabalhadas diretamente após o termino do serviço. Para efetuar um lançamento de horas trabalhadas selecione uma ‘’OS’’ e tecle <ENTER>. Em seguida, selecione um funcionário no campo ‘’Funcionário’’. Para informar o tempo de execução da OS, digite no campo ‘’Hora inicial’’ e ‘’Hora Final’’ seus respectivos valores. No campo ‘’Descrição do serviço executado’’ informe a descrição ou conclusão da execução do serviço.

Alterando ou excluído um lançamento

Quando for necessário fazer alguma alteração em um lançamento de horas, selecione um registro já incluído na grade de registros, e clique no botão “Alterar lançamento” e os dados serão carregados nos campos para serem alterados.

Para fazer exclusão de um registro, selecione uma na grade e clique no botão ‘’Excluir registro’’.

Figura 56 – Exemplo de Alterações ou Exclusões de um Lançamento de Hora Trabalhada

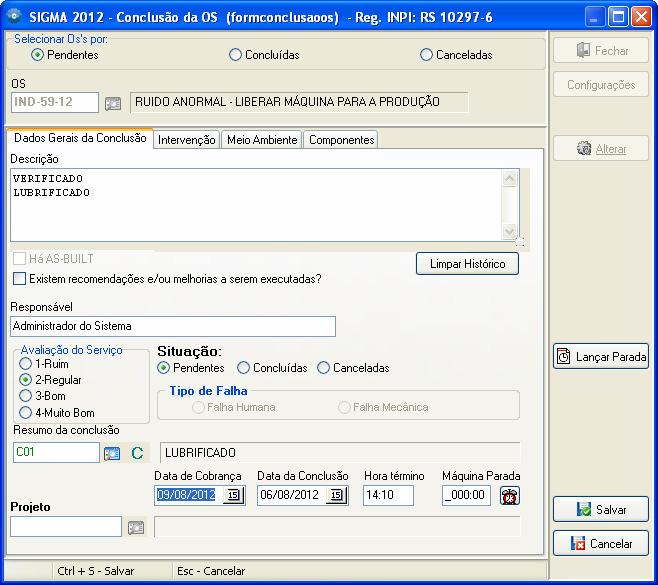

Concluindo uma OS

Concluir uma OS, significa informar ao sistema que o serviço da OS já está concluído e que ela não é mais necessária. Para concluir ou cancelar uma OS, acesse o módulo de ‘’Ordem de Serviço (OS) ’’ e clique na opção ‘’Conclusão de OS’’. Selecione uma OS e pressione <ENTER>.

Inserindo a descrição da OS

A descrição da conclusão da OS é uma definição do serviço que foi executado e pode ser apresentada no campo ‘’Descrição’’. Pode-se constar inclusive o parecer técnico.

Definindo dados básicos da conclusão OS

Os dados básicos da conclusão da OS são defeito, causa e solução, dados estes que podem ser selecionados em seus respectivos campos.

Definindo avaliação de OS

Para fins de avaliação, a variação do serviço da OS pode variar entre quatro resultados: 1- ruim, 2-regular, 3-bom, 4- Muito bom. Para realizar esta avaliação basta selecionar uma delas no campo ‘’Avaliação do Serviço’’.

No campo ‘’Situação’’ defina e selecione a situação da OS, pendente, concluída, cancelada.

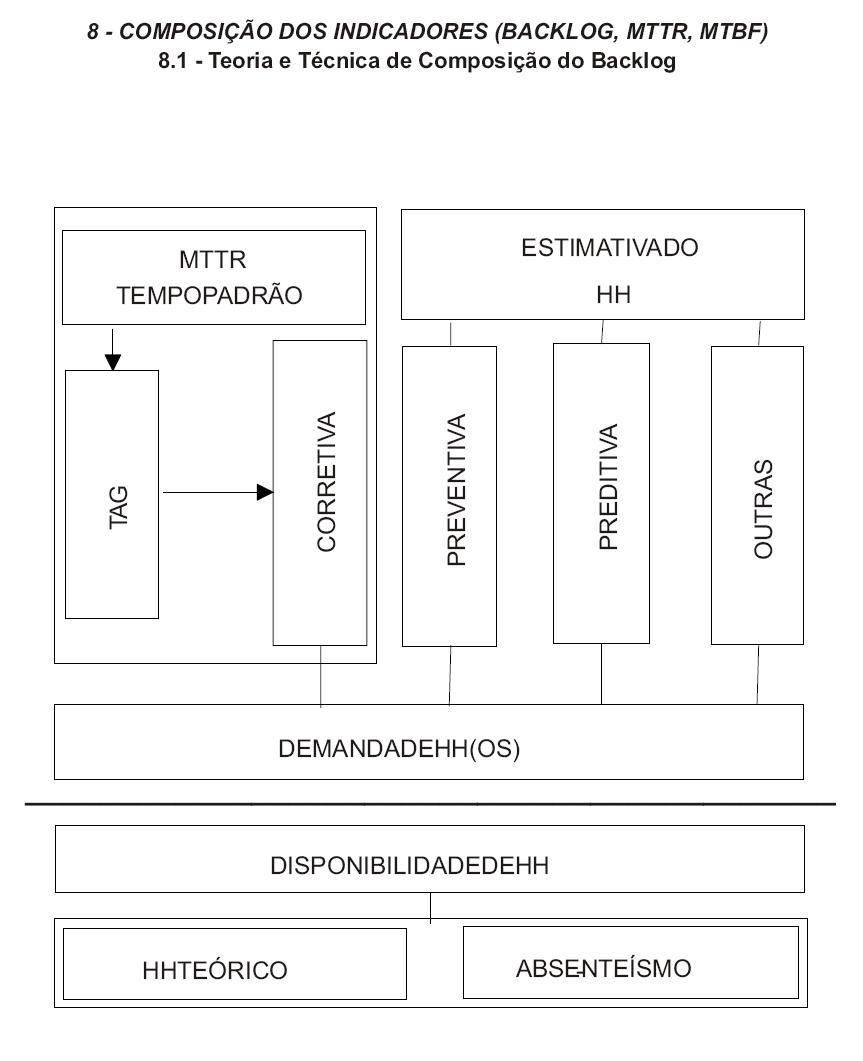

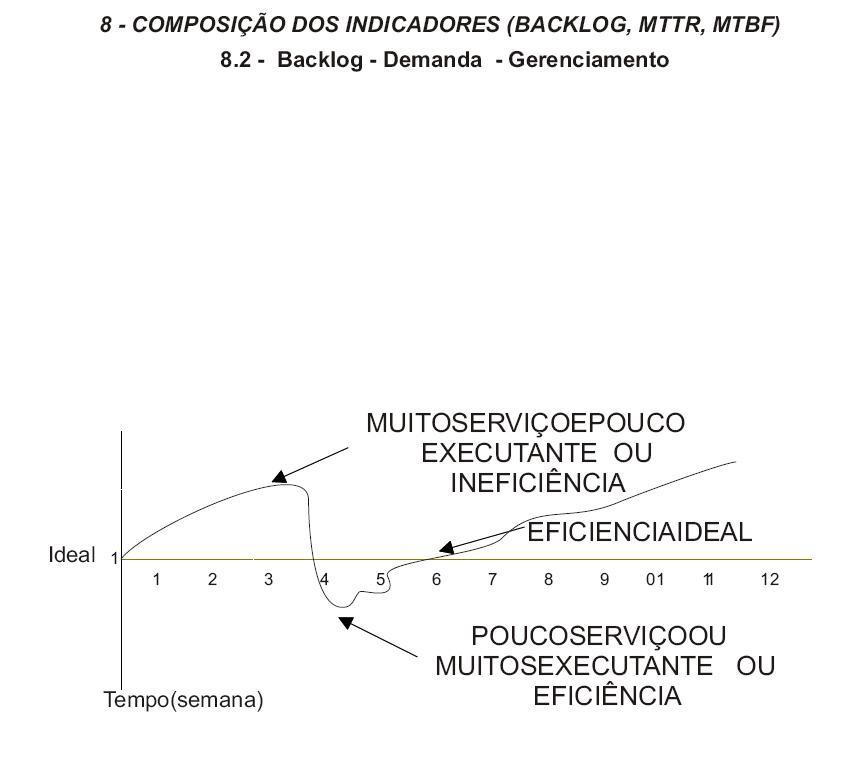

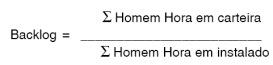

Backlog

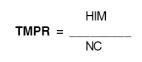

O recurso Backlog permite ao usuário efetuar um cálculo para visualizar o somatório do MTTR (tempo estimado para reparo) de serviços em OS dividido pelo somatório de horas por funcionário por área executante. Com o resultado desta expressão, o usuário poderá medir o quanto tem de disponibilidade. Teoricamente um funcionário com 9 horas disponíveis diariamente, teria que estar ocupado todo este tempo em ordens de serviço, então este indicador tem sua base no tempo estimado no serviço, podendo informar a necessidade de funcionários para a empresa.

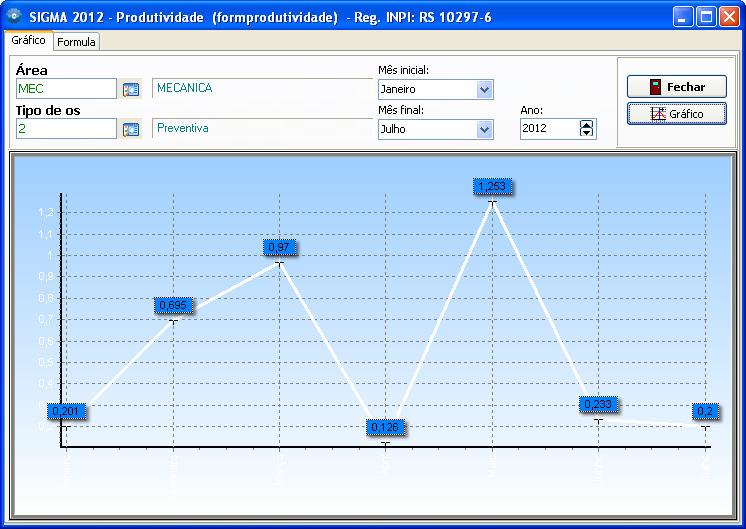

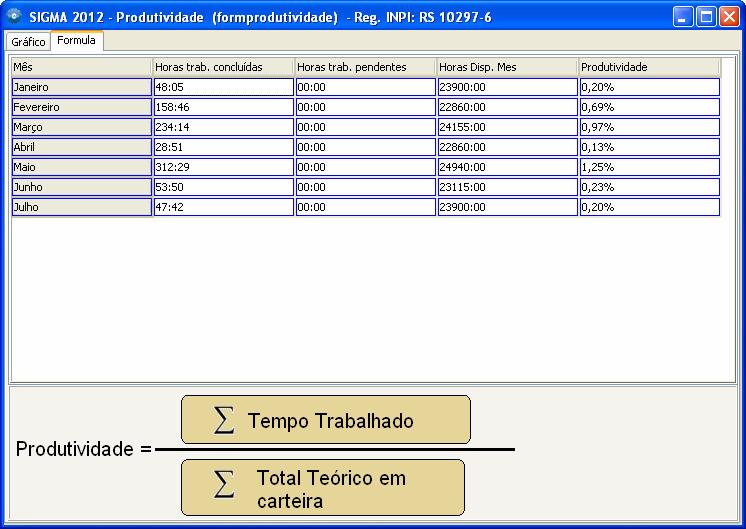

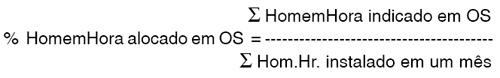

Produtividade

Este recurso gera um gráfico baseado na fórmula abaixo (Figura 60), podendo assim calcular a produtividade das OS’s executadas em uma determinada área.

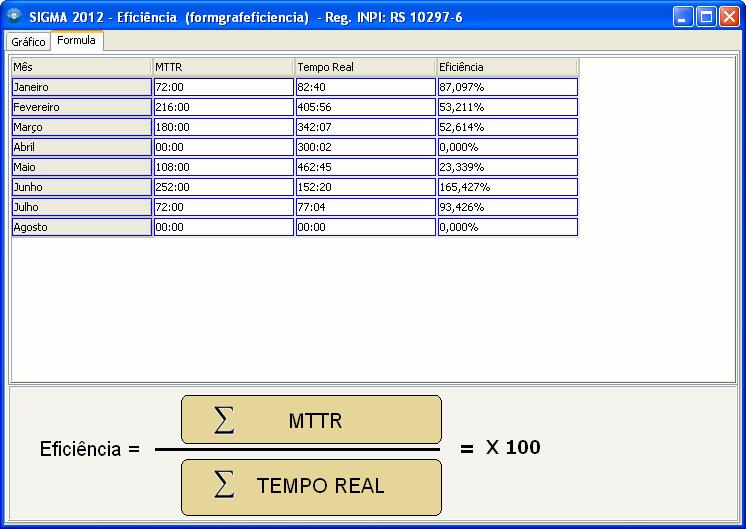

Eficiência

O usuário SIGMA pode medir a eficiência dos serviços dos funcionários nas OS’s, através da formula abaixo, visualizando o resultado em percentuais.

Figura 61 - Tela com Dados e Fórmula Utilizados no Cálculo da Eficiência

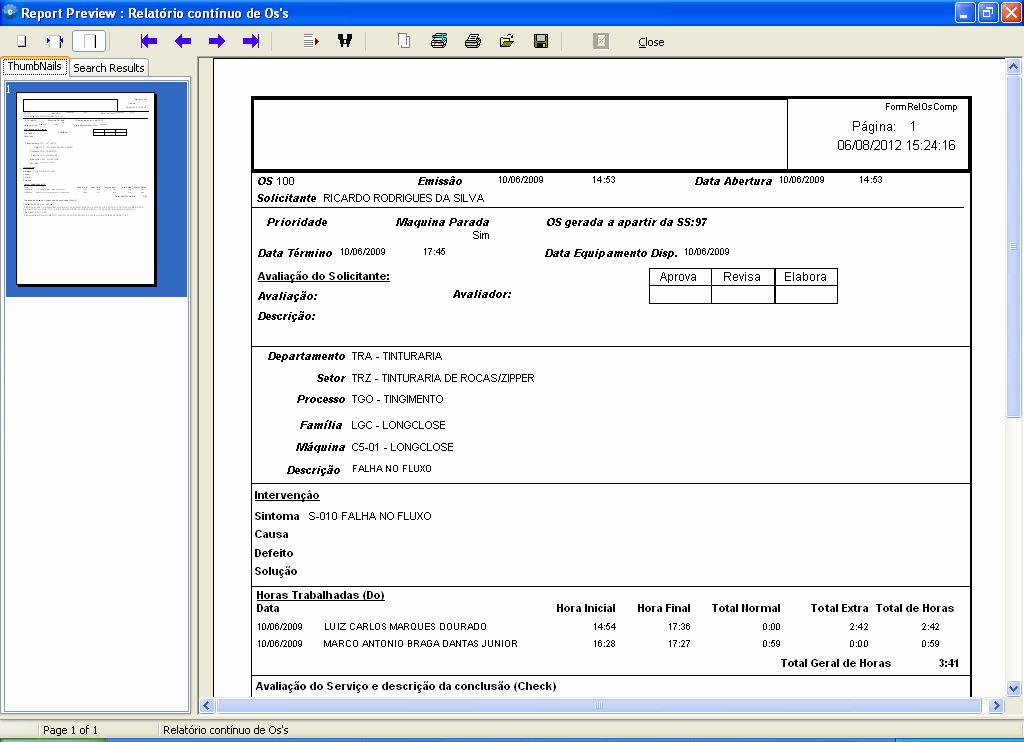

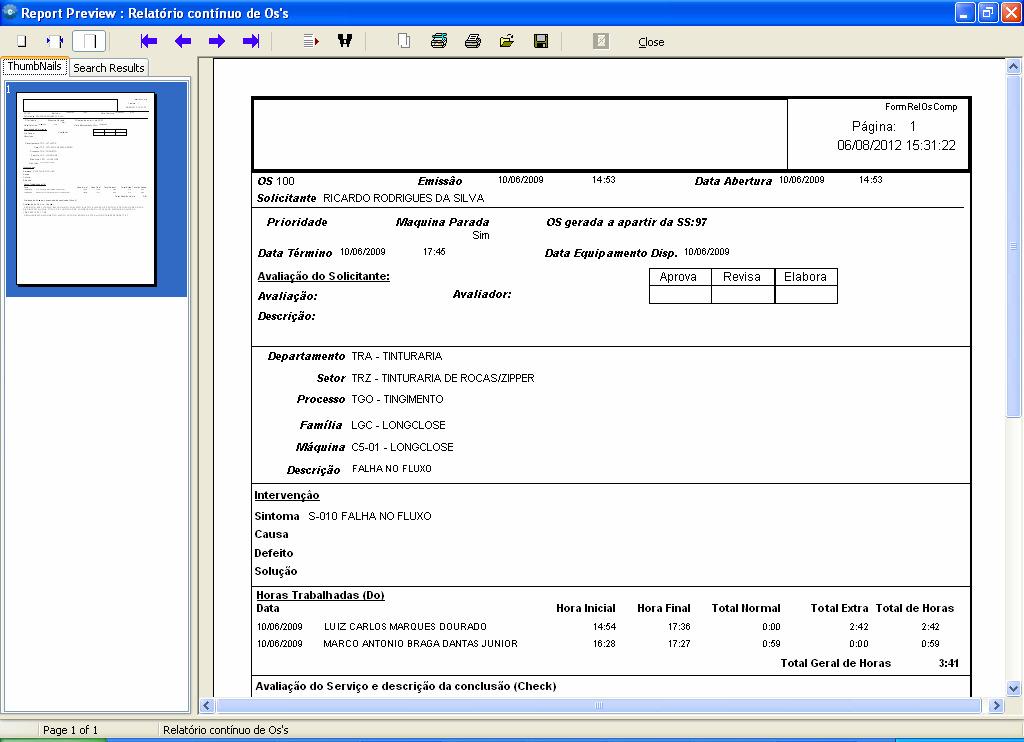

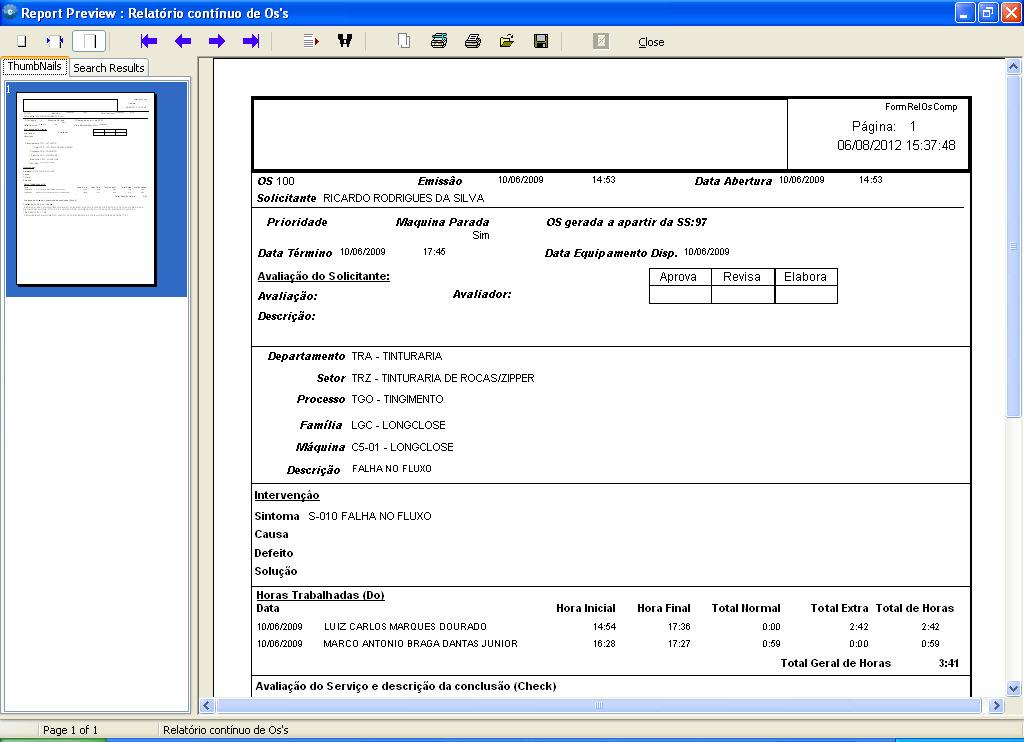

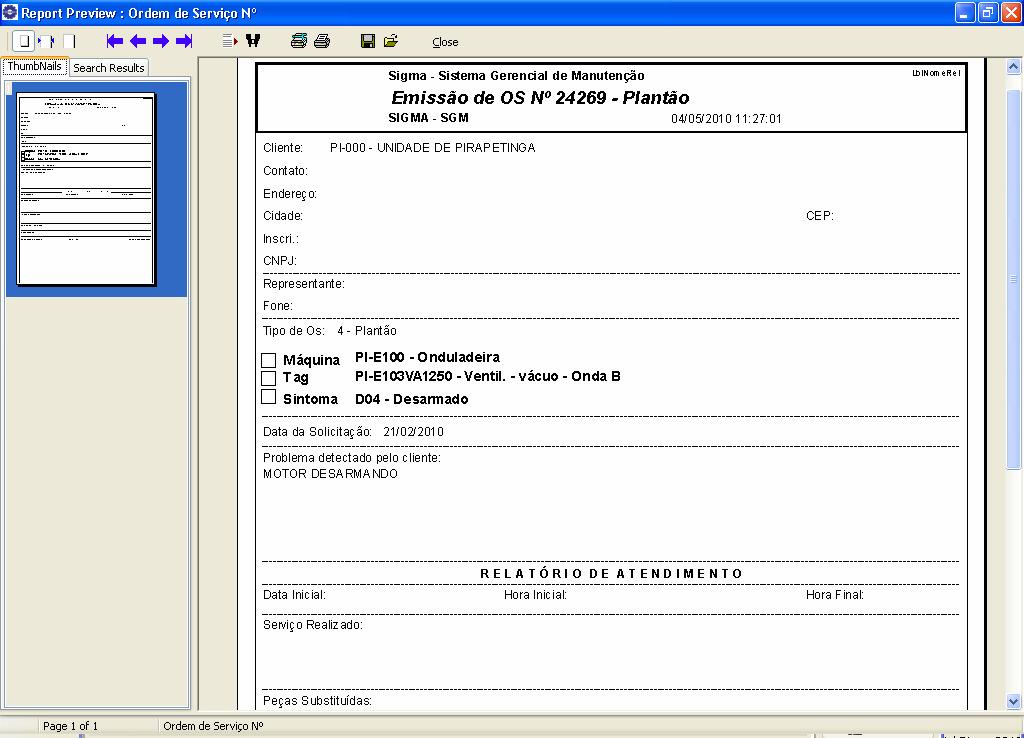

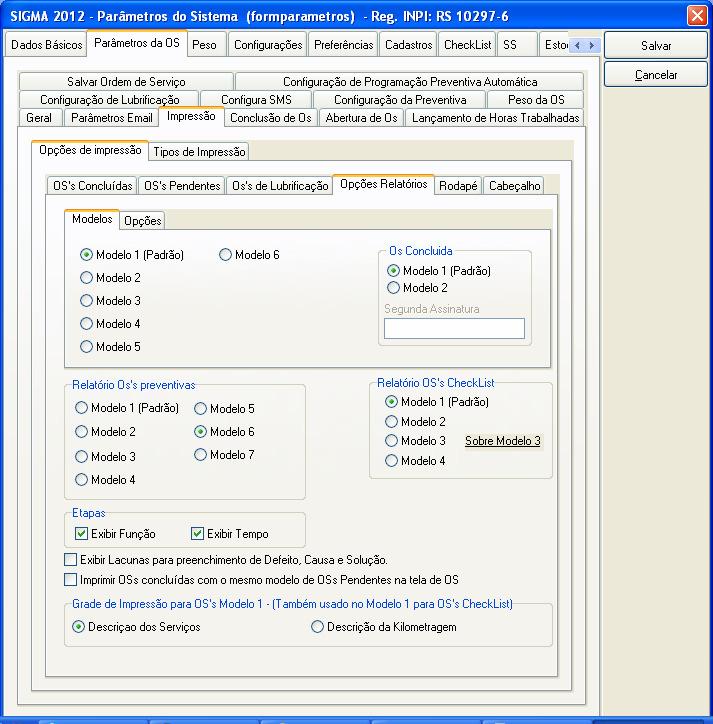

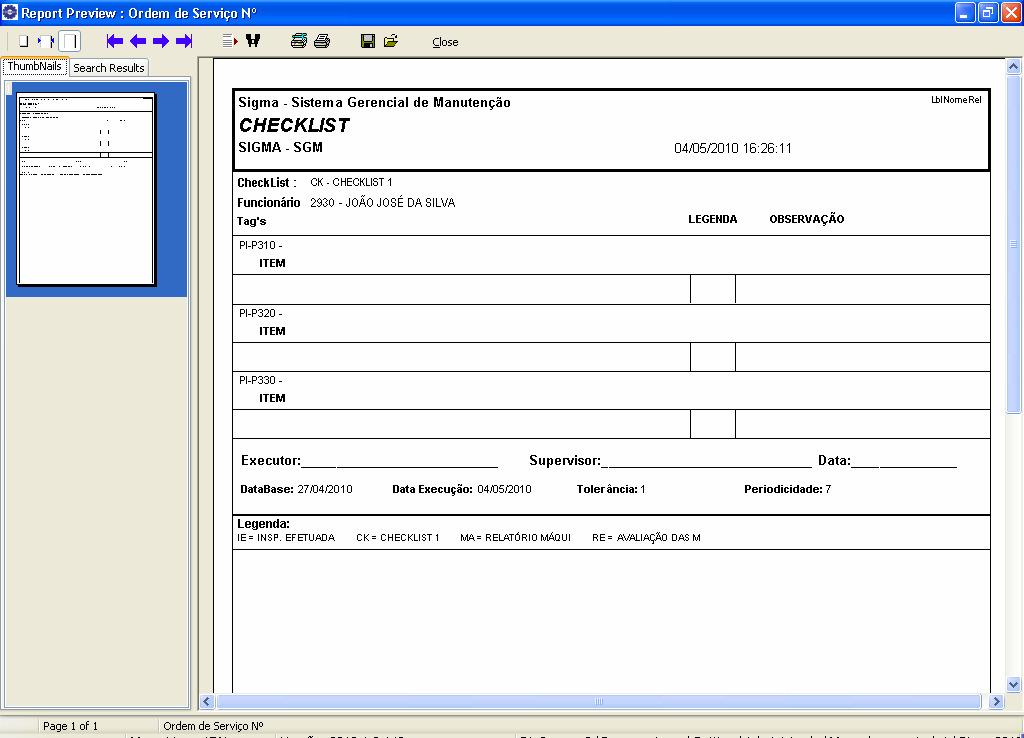

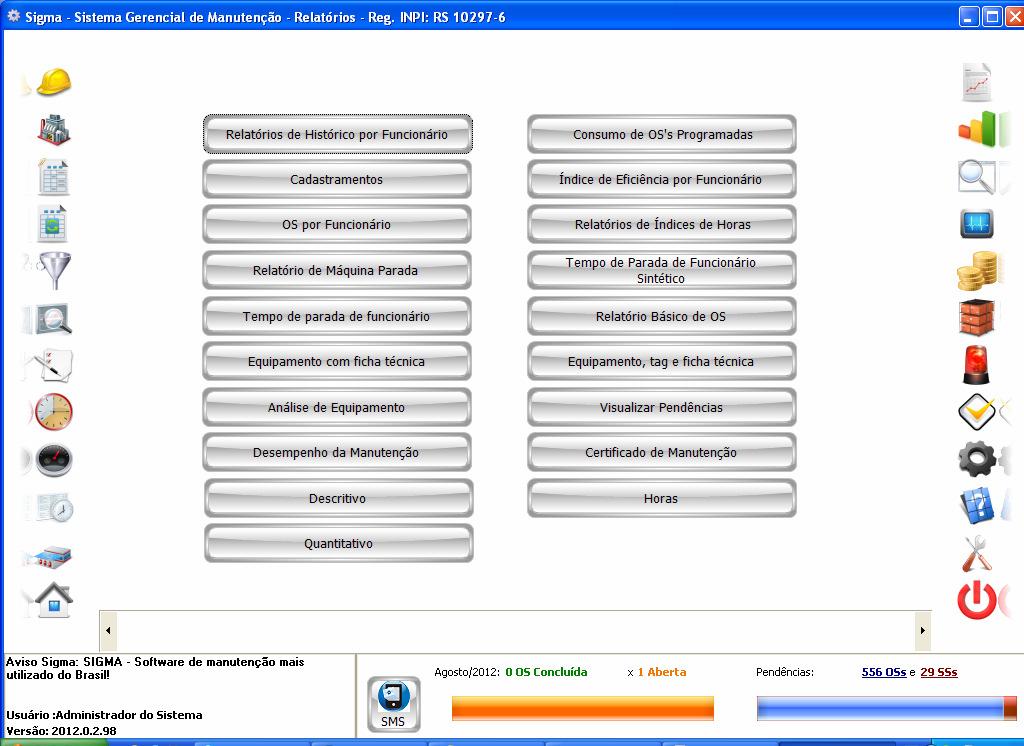

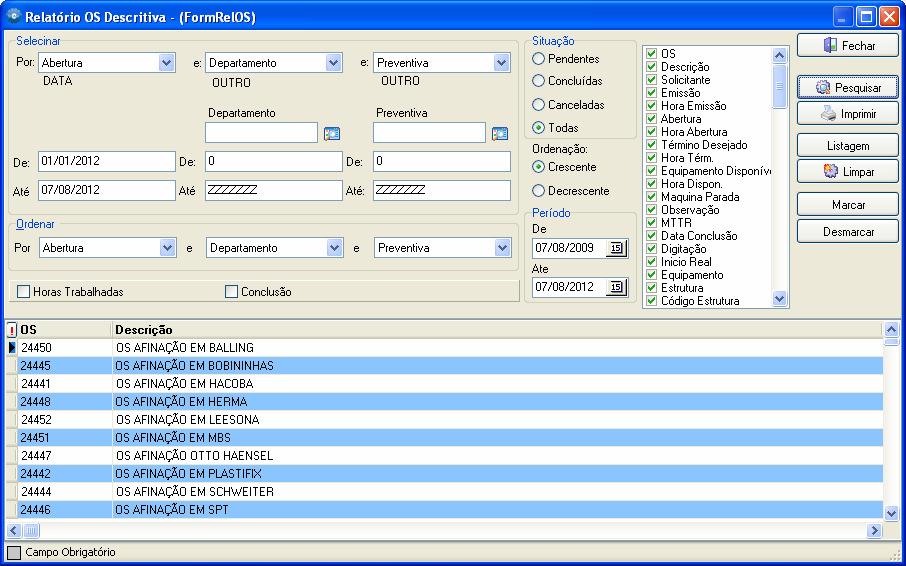

Modelos de Relatórios de OS

O usuário poderá escolher o modelo de relatório de sua preferência.

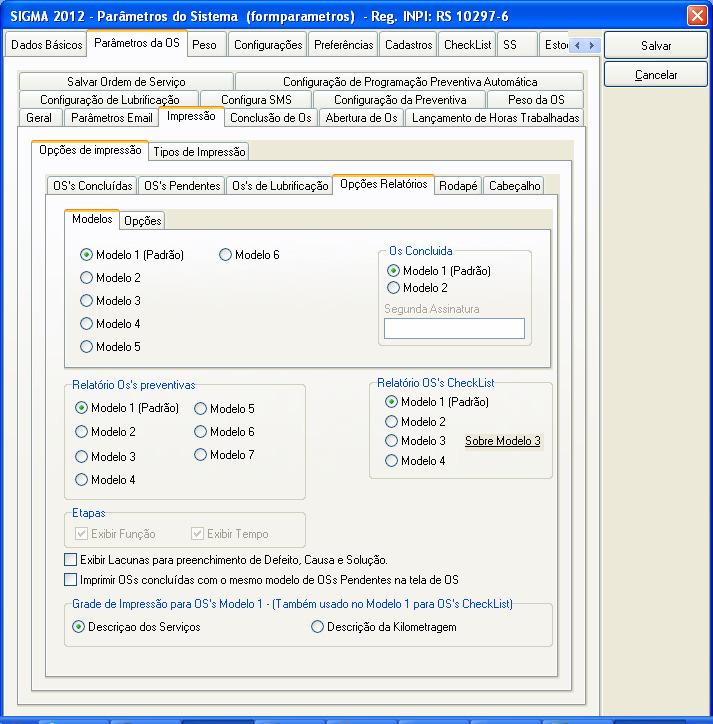

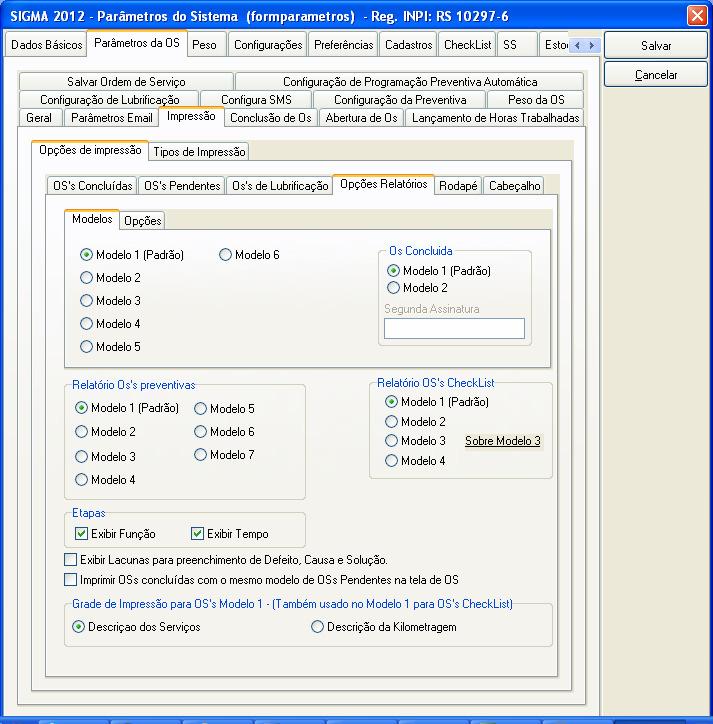

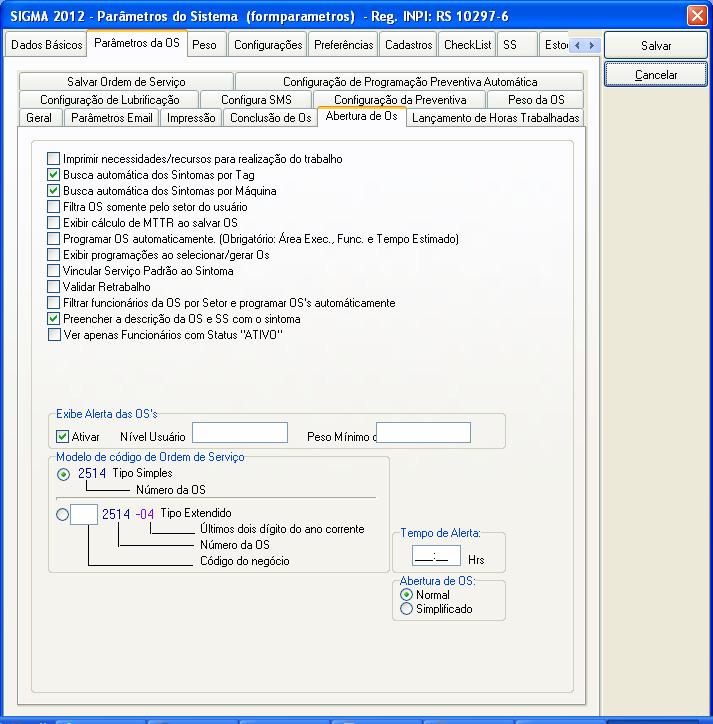

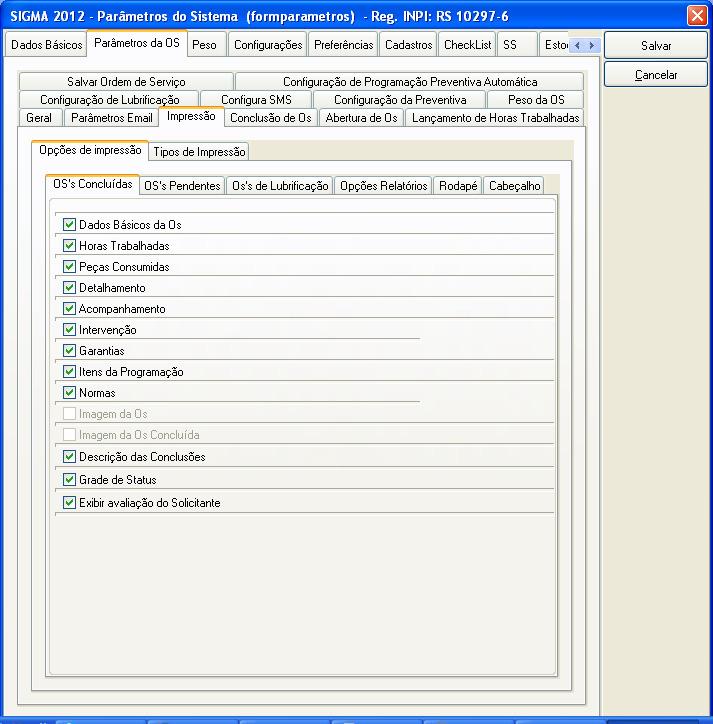

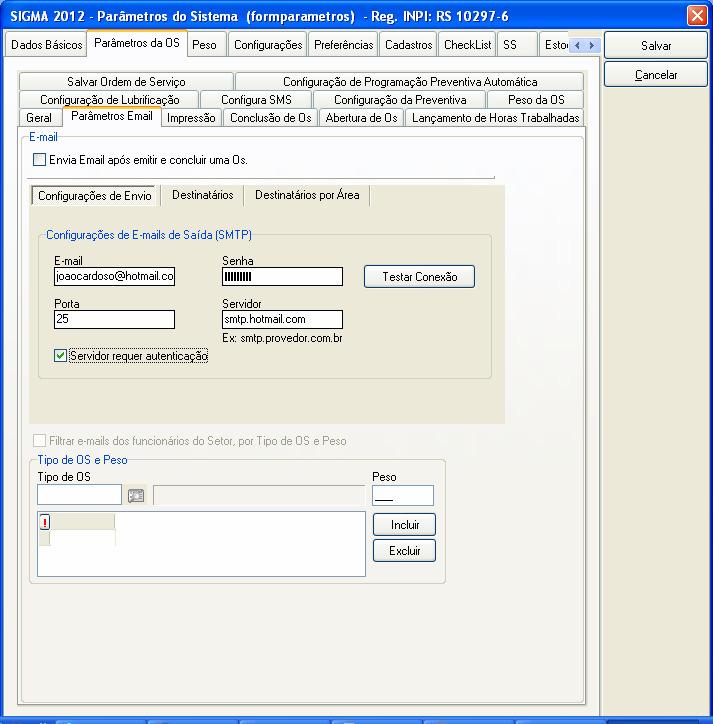

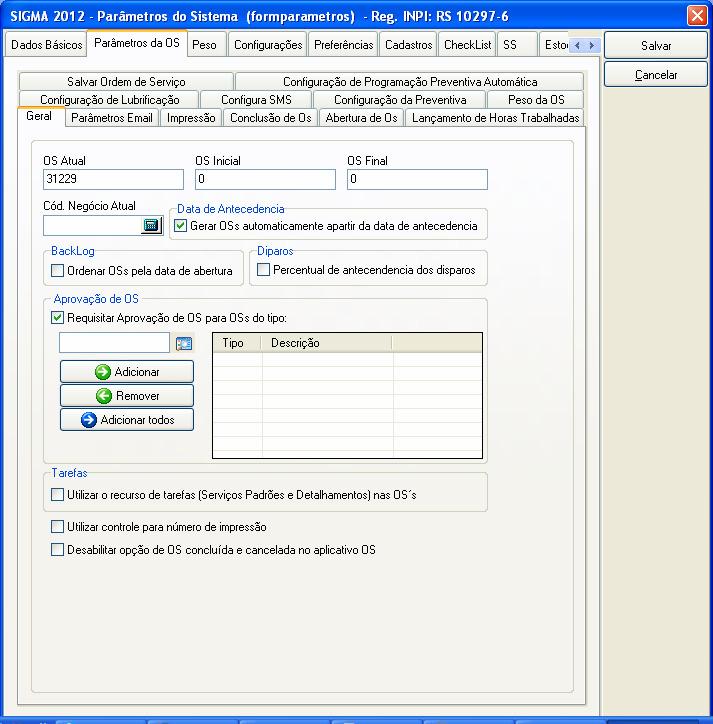

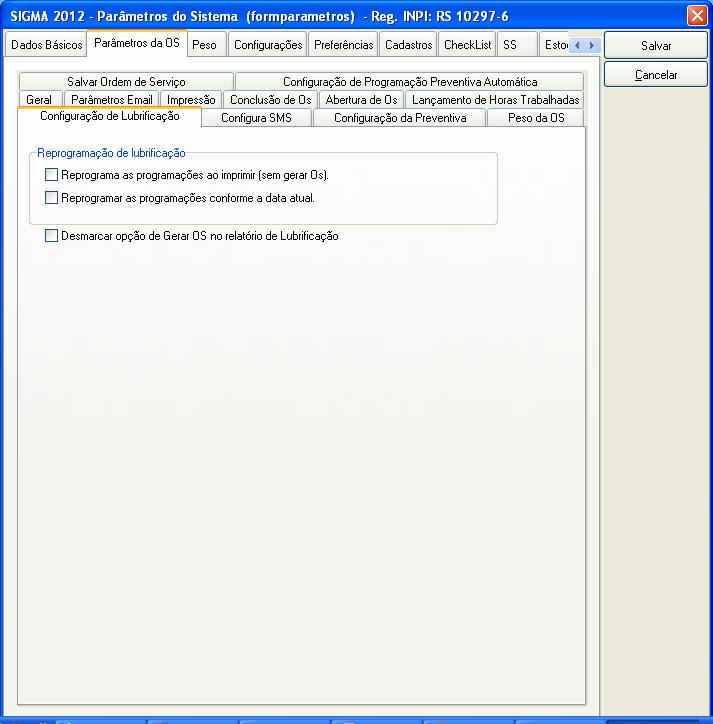

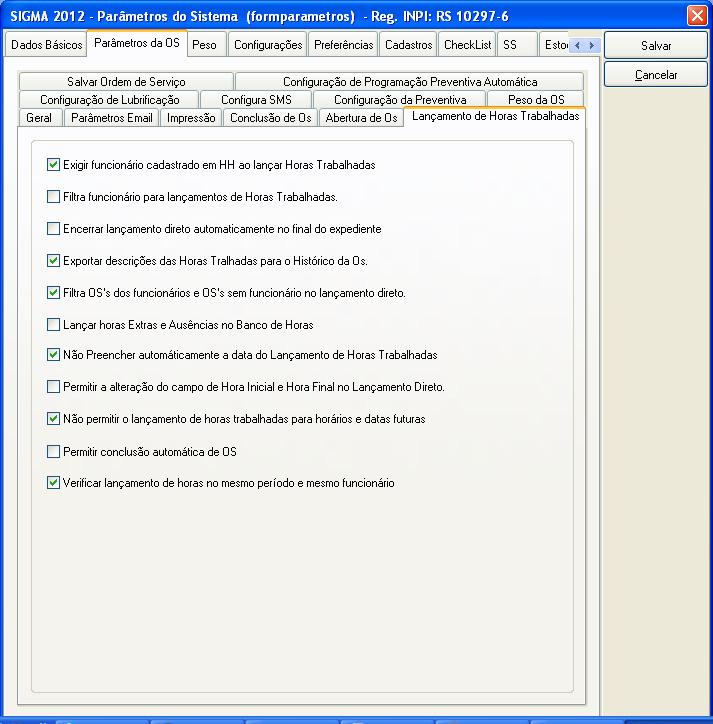

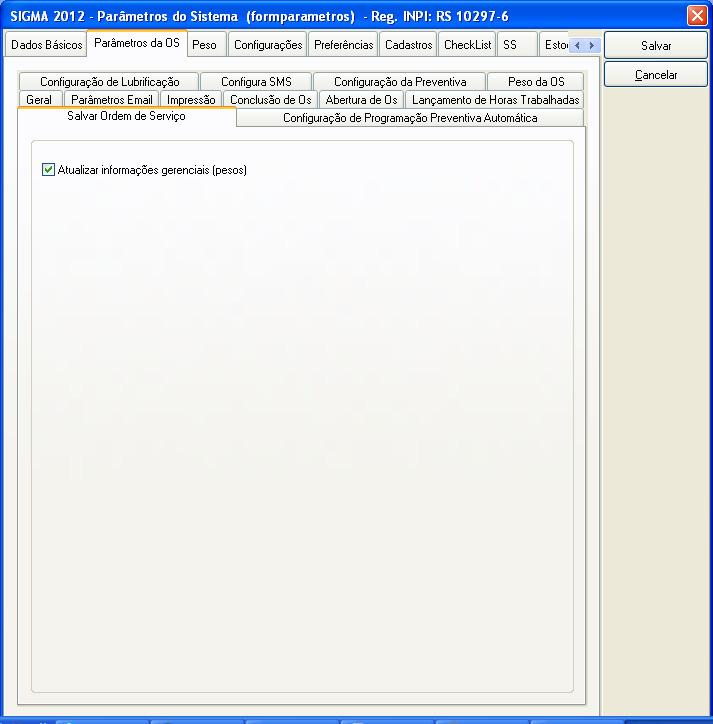

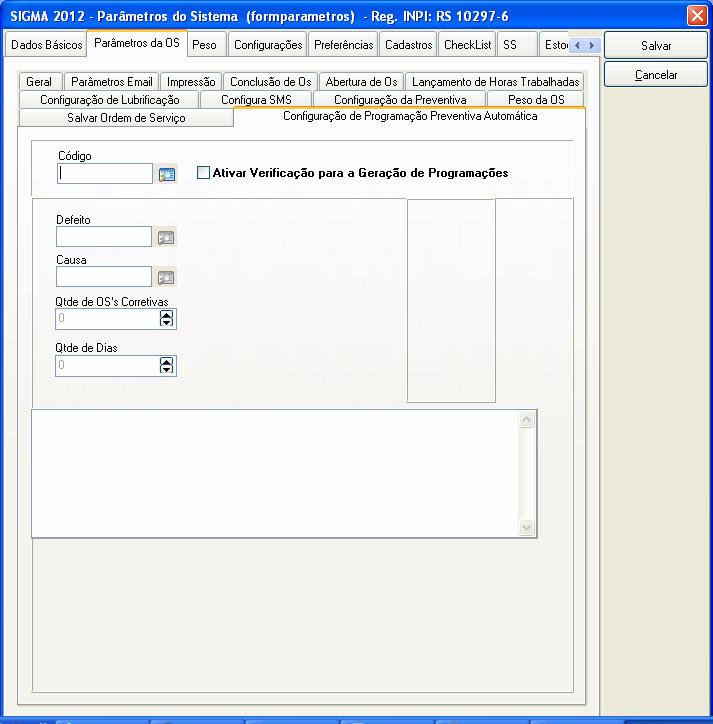

Para selecionar o relatório desejado, vá até o campo “Configurações”, após clique em “Parâmetros do Sistema”, e em seguida “Parâmetros de OS”. Logo após “Opções de Impressão”, e em seguida selecione “Opções Relatórios”.

Nessa tela terá opção de selecionar o modelo desejado de relatório para OS, Preventiva e Checklist.

Modelos de Relatório de OS

Modelo 1 (padrão) Simplificado

Modelo 1 Detalhado

Modelo 2 Simplificado

65 – Relatório Modelo 2 Simplificado

Modelo 2 Detalhado

Modelo 3 Simplificado

67 – Relatório Modelo 3 Simplificado

Modelo 3 Detalhado

Modelo 4 Simplificado

Figura 69 – Relatório Modelo 4 Simplificado

Modelo 4 Detalhado

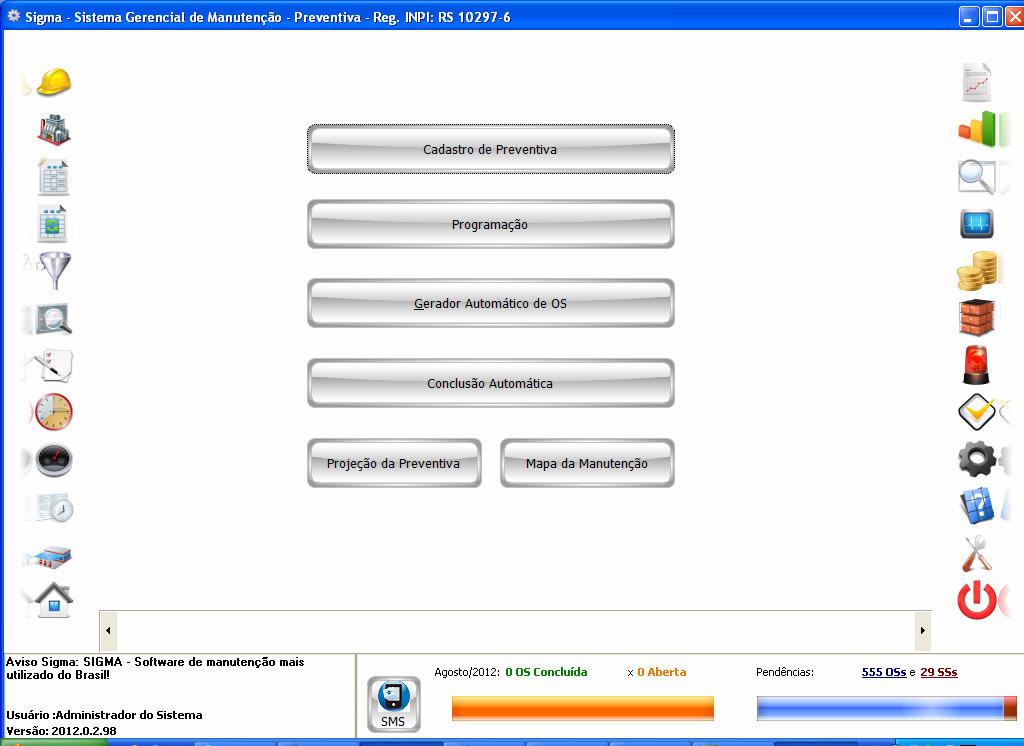

MÓDULO PREVENTIVA

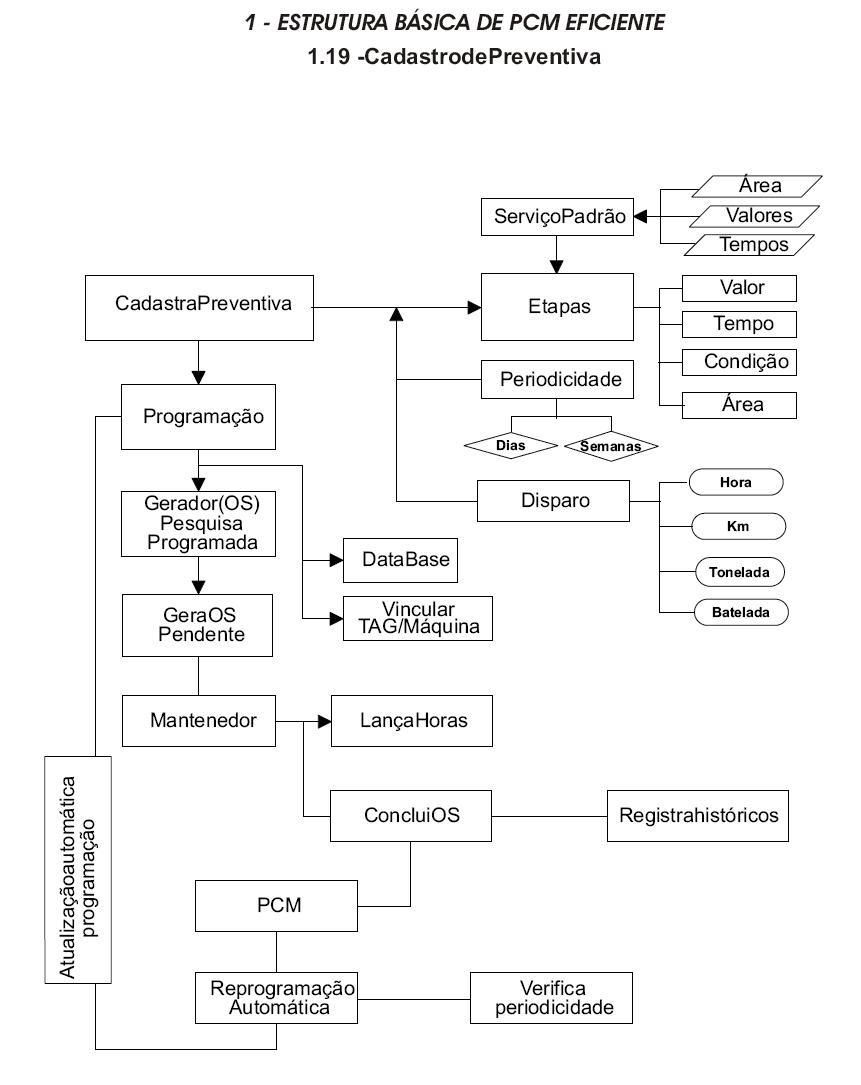

O que é a uma Manutenção Preventiva

A Manutenção Preventiva consiste na intervenção de prevenção de algum eventual problema em alguma máquina ou equipamento, com o objetivo de reduzir a probabilidade de quebras e/ou falhas. No SIGMA pode-se registrar as programações de manutenções preventivas com a geração automática de OS’s. Para isso, o sistema toma como base o período indicado nas programações para que as mesmas sejam executadas. Todas as etapas desde o cadastro das manutenções, programações de manutenções e geração de OS’s são realizadas no módulo Preventiva.

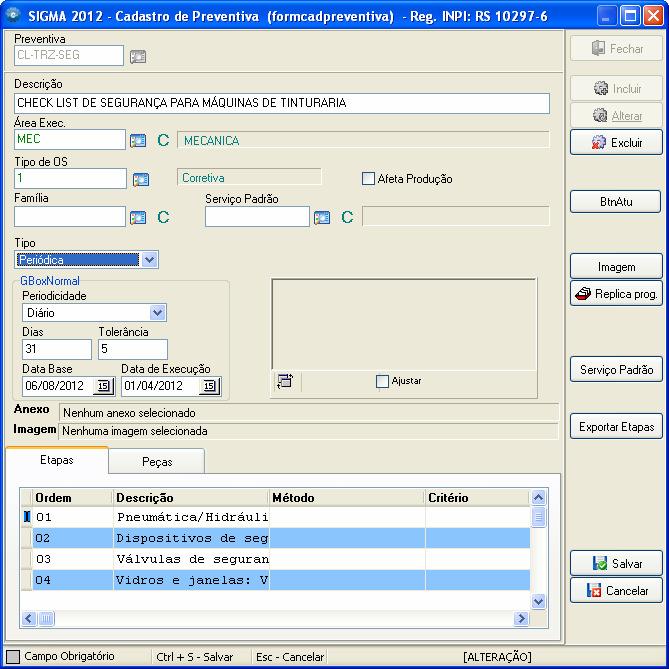

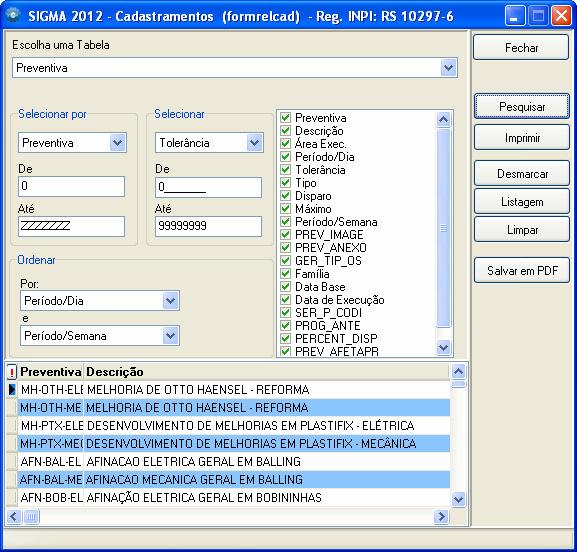

Cadastro de Preventiva

O primeiro passo é cadastrar as informações e etapas que irão ser cumpridas durante a intervenção de prevenção. Para cadastrar uma nova manutenção, informe o código da preventiva e pressione <ENTER> no campo “Preventiva”,

após a inclusão do novo registro, digite a descrição da intervenção e no campo “Área” especifique a área executante responsável pela manutenção.

72 – Tela de Cadastramento de uma Manutenção Preventiva

Definindo o tipo de uma Manutenção Preventiva O SIGMA dispõe de dois tipos de manutenção preventiva; A manutenção Periódica que é baseada em um período de dias ou semanas que será o intervalo de execução da manutenção. Se for selecionado o tipo Periódico, informa-se o tipo de período: dias ou semanas. Após, informa-se o intervalo entre as manutenções e tolerância sobre este intervalo. Outro tipo é por Disparos que podem ser quilômetros, horas, etc. Se for selecionado o tipo Disparos, informa-se o disparo já cadastrado anteriormente, a quantidade e a tolerância de disparos que poderão ocorrer até que a manutenção seja novamente executada. A seleção

dos tipos de manutenção Preventiva é demonstrada na imagem abaixo (Figura 73).

Figura 73 – Exemplo de definição do tipo de Manutenção Preventiva

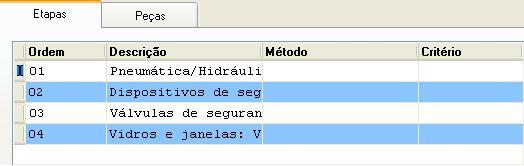

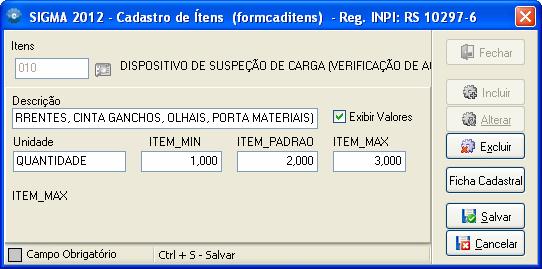

Cadastrando etapas de uma Manutenção Preventiva

As etapas são as descrições dos serviços a serem executados em cada procedimento deste tipo de manutenção. Para cadastrar uma etapa da manutenção, pressione ↓ e um novo registro será incluído. Informe o serviço a ser executado no campo “Serviço”. Porém, este serviço deve estar previamente cadastrado no módulo de OS.

Após selecionar um serviço, serão trazidas todas as informações referentes à esse serviço. Tais como valor por hora do serviço, duração do serviço e o cálculo do valor monetário do custo do referido serviço.

OBS: estes dados também são cadastrados no cadastro de serviços. Além destes poderão ser informados os seguintes dados: Ordem - sequência em que as etapas serão efetuadas. (Exemplo: 1.0, 2.0 ou 1, 2, 3).

Condição - requisito para que a etapa seja executada. Função – qual a função do profissional que irá desempenhar a etapa ou todas as etapas.

Caso não queira usar o método de seleção dos serviços, as etapas poderão ser manualmente cadastradas, apenas inserindo a Ordem, a Descrição e os campos que forem necessários.

–

Manutenção Preventiva

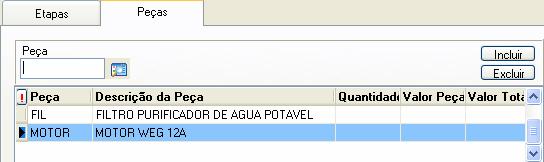

Cadastrando Peças de uma Manutenção Preventiva

Antes de inserir as Peças que serão utilizadas em uma Manutenção Preventiva, devemos cadastrar as Peças no Módulo de Equipamentos. Para inserir as Peças para uma preventiva, selecione um Peça dentro da grade de Peças e as informações referentes a Peça selecionada, tais como: código da Peça, descrição da Peça e valor unitário serão informados automaticamente. Ao inserir uma quantidade, será calculado o valor total da Peça inserida. (Ver figura 75)

–

Preventiva

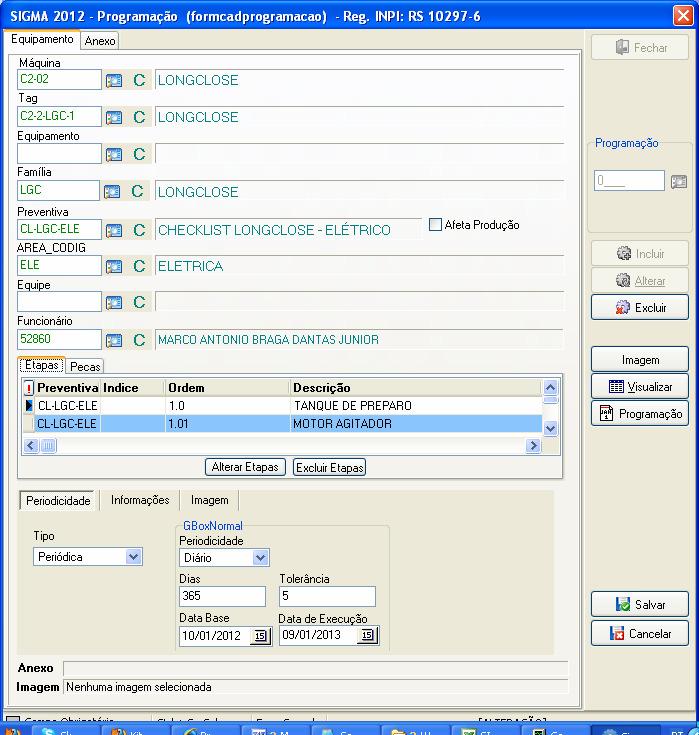

Cadastrando uma programação de Manutenção Preventiva

Para que as manutenções Preventivas anteriormente descritas sejam efetuadas, ou seja, para que o SIGMA gere Ordens de Serviço (OS’s), é preciso gerar programações para as manutenções cadastradas. Para cadastrar uma nova programação, clique no botão Programação no menu do Módulo Preventiva. Pressione <ENTER> no campo Programação e um novo código de Programação será gerado onde já podem ser inseridos os dados da programação.

Definindo os dados da Programação

Para cadastrar uma programação de manutenção preventiva, precisamos especificar onde a manutenção será efetuada, quem irá efetuar a manutenção, o período em que a manutenção será efetuada e qual é o procedimento realizado na mesma. Por isto, devemos selecionar uma Máquina, um TAG e o Equipamento, nos respectivos campos, para sabermos exatamente onde aplicar a manutenção. No campo “Preventiva”, selecionar o nome da manutenção que foi cadastrada anteriormente, (caso não tenha uma manutenção preventiva cadastrada siga os passos detalhados anteriormente). Assim as etapas da preventiva serão trazidas para a grade de etapas da manutenção. Será também cadastrada para esta programação a imagem selecionada no cadastro da manutenção feito anteriormente.

Carregando automaticamente as definições estabelecidas no cadastro da Preventiva

Para que o tipo de programação e a periodicidade ou a quantidade de disparos seja herdado do cadastro da preventiva, pressione “Crtl + <ENTER>” dentro do campo preventiva e clique no “pop up” carrega periodicidade para que as informações sejam cadastradas para esta programação. Para cadastrar uma equipe que irá executar a manutenção, selecione uma equipe no campo especificado.

76 – Tela de Programação de uma Manutenção Preventiva

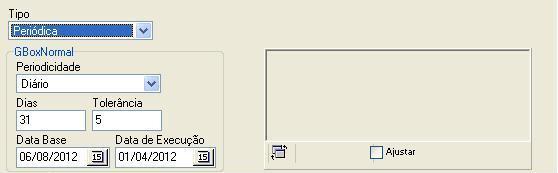

Definindo o tipo da programação (periódica ou disparos)

Nos próximos itens iremos descrever os tipos de programação que podem ser: Periódica ou por Disparos.

Definindo características da programação por Disparos

Se a manutenção Preventiva não tiver os dados de periodicidade cadastrados ou se preferir não herdar as características para a programação, pode-se especificá-las da seguinte maneira:

- Indicam-se o tipo de manutenção como Disparos e seleciona-se o disparo já cadastrado anteriormente, a quantidade e a tolerância de disparos que poderão ocorrer até que a manutenção seja novamente executada.

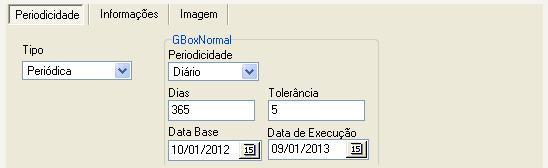

Definindo características da programação Periódica

Da mesma maneira que no passo anterior, se for selecionado o tipo

Periódica, informa-se o tipo de período: dias ou semanas. Após, informa-se o intervalo entre as manutenções e tolerância sobre este intervalo.

Figura 77 - – Exemplo de Programação de uma Manutenção Preventiva Periódica

Gerando OS’s automáticas para as programações cadastradas

Este processo consiste na geração de Os’s para a execução do serviço cadastrado na programação Preventiva e encontra-se na tela do botão “Gerador

Automático do OS”

Definindo as configurações do relatório de OS’s a ser impresso

Para definir as configurações de impressão do relatório pressione no botão

Configurações. Na tela que aparecerá serão exibidas várias páginas de configurações voltadas à impressão e geração de uma nova OS. Para mudar estas configurações basta marcar e desmarcar as opções auto-explicativas.

Definido a pesquisa das programações que se deseja gerar OS’s

Existem várias maneiras de obtermos uma listagem das Manutenções Preventivas que temos programadas. Para que a pesquisa seja validada preencha sempre os dois campos do item que se deseja usar. Para definir a pesquisa das programações por data de execução da programação, digite o período desejado nos campos inicial e final. Assim serão listadas as programações que tem a data de execução entre o período indicado e a máquina indicada na pesquisa. Pode-se também usar dois nomes de máquinas diferentes para realizar a pesquisa.

Figura 78 - Exemplo de Geração Automática de OS à partir da Programação de uma Preventiva

Imprimindo programações sem gerar OS’s

Para imprimir os dados gerais e visualizar as etapas de uma programação Preventiva, basta desmarcar a opção Gera OS e as informações serão somente impressas sem que seja feita a geração de OS’s.

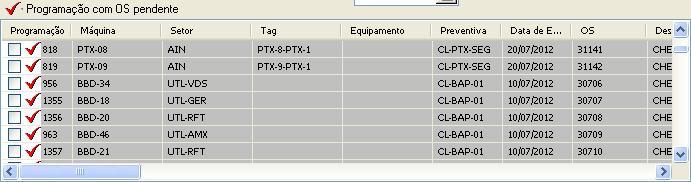

Figura 79 - Visualização de OS’s pendentes vinculadas à Programação de Manutenções Preventivas

Imprimindo e gerando as OS’s das programações pesquisadas

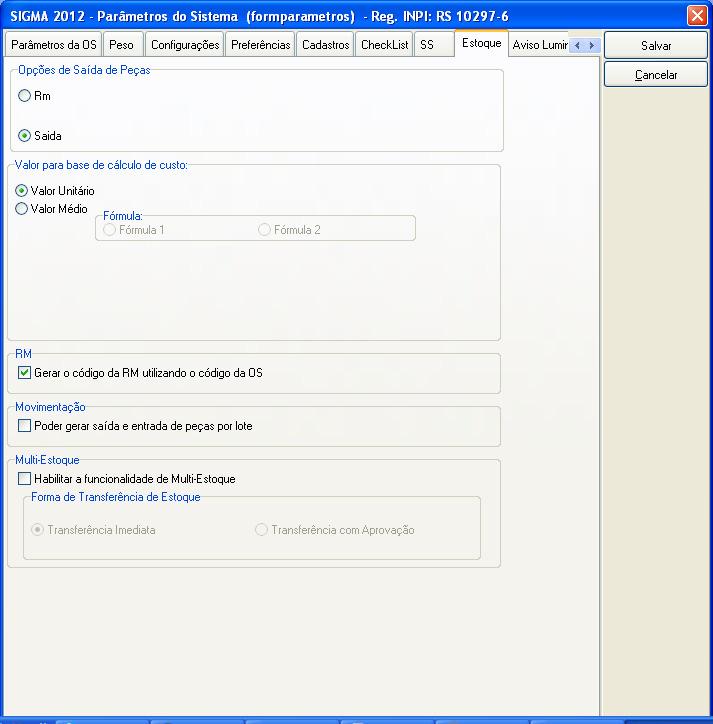

Depois de ter estabelecido todas as opções de pesquisa desejadas, pressione no botão Pesquisar para que seja efetuado o filtro. Para imprimir as programações pesquisadas pressione no botão Imprimir.