Conteúdo

Glossário

Introdução

Seleção dos fatores de conversão do milho Identificação das fontes Fontes de pontuação (quando relevante)

Seleção de fontes para uso pela RTRS Cálculo do equivalente de milho inteir

Alocação por Demanda

Alocação econômica

Referências principais

APÊNDICE 1 - Universidade Austral

APÊNDICE 2 - Fontes públicas de dados disponíveis sobre fatores de conversão

Fatores de conversão de ração para gado i. Aves de corte ii. Aves poedeiras iii. Gado leiteiro iv. Gado de corte v. Suíno vi. Salmão

Fatores de conversão de produtos pecuários i. Frango ii. Ovo iii. Leite e outros laticínios iv. Carne e gelatina bovina v. Carne de porco vi. Salmão

Fatores de conversão de produtos manufaturados i. Pipoca ii. Cereal de milho iii. Uísque

ANEXO 3 - Revisão da qualidade das fontes de dados - FAO (2013)

Glossário

Subproduto: Um material derivado do processamento de um produto e que não impulsiona a produção desse produto, geralmente devido a seu baixo valor econômico.

Ração composta: Alimento dado a animais criados em ambiente agrícola, que contém uma série de matérias-primas e é formulado para atender às necessidades nutricionais do animal que irá consumi-lo.

Produto de milho: Material derivado do cultivo e processamento de milho, incluindo fubá, óleo de milho, xarope de milho e farinha de milho.

Fator de conversão do milho: Proporção de milho utilizada na produção de um produto.

Pegada de milho: Volume físico de milho utilizado na produção de um produto.

Taxa de conversão de ração (FCR, do inglês Feed Conversion Ratio): Volume de ração necessário para produzir uma unidade de produto pecuário.

DDGS: Do inglês “dried distiller grains with solubles” (grãos secos de destilaria com solúveis), são um coproduto da produção de etanol e passíveis de uso.

Ração para gado: Alimentos, incluindo rações compostas, dados a animais criados em ambientes agrícolas.

Produto pecuário: Um alimento derivado do corpo de um animal criado em ambiente agrícola, como carne, peixe, ovos e leite.

Produto manufaturado: Produto consumido ou usado por humanos e que faz uso de um ou mais produtos derivados do milho ou produtos pecuários como ingredientes.

Equivalente de milho inteiro: Se o volume de um produto de milho é expresso em equivalente de milho inteiro, ele é expresso em termos do volume aproximado de milho inteiro, ou de grãos de milho, ao qual o volume do produto de milho equivale.

Milho inteiro: Milho inteiro e grão de milho são usados de forma intercambiável neste documento.

Introdução

A Associação Internacional de Soja Responsável (RTRS) é uma organização multisetorial sem fins lucrativos que promove o crescimento da produção, comércio e uso de soja responsável no mundo inteiro. Ela trabalha com representantes da sociedade civil e da cadeia de suprimento da soja do mundo inteiro e define os padrões de soja responsável e cadeia de custódia. Mais especificamente, o sistema do Padrão RTRS de Produção de Soja Responsável garante que a soja RTRS não apenas atenda aos mais altos critérios ambientais, mas também a um amplo conjunto de requisitos sociais e trabalhistas.

O Padrão RTRS de Produção de Soja Responsável tem aplicação mundial. Além disso, o contato contínuo com os produtores já confirmou a importância da criação de sinergias e oportunidades para estender a certificação da soja a outros grãos, óleos e sementes, principalmente o milho, cultura comumente incluída em regime de rotação com a soja.

Portanto, o Padrão RTRS de Produção de Milho Responsável, lançado em 7 de dezembro de 2021, complementa o padrão já existente para a soja:

• Muitos dos requisitos previstos no padrão da soja aplicam-se ao milho, viabilizando-se, dessa forma, a integração de um sistema de certificação soja / milho.

• A rotação da soja com o milho evita a erosão do solo, ajuda a preservar a qualidade do solo e o deixa mais fértil, além de ser uma prática que o agricultor deve cumprir para certificar sua soja.

• Também permite capitalizar os ganhos de sustentabilidade decorrentes da certificação da soja e de um processo de produção sustentável, estendendo-se a certificação da soja também ao milho.

• Possibilita que os produtores ampliem a oferta de culturas agrícolas produzidas de forma responsável.

Portanto, à medida que o novo Padrão RTRS de Produção de Milho Responsável for implementado na prática, é importante que as organizações saibam quais de seus produtos podem ter uma pegada de milho associada e o tamanho dessa pegada.

O milho é o cereal mais importante em termos de produção global e o segundo mais relevante em termos de área plantada. Da mesma forma que a soja, o milho tem uma ampla gama de usos, incluindo ração para animais, biocombustível e uso como ingrediente em alimentos. Os usuários podem comprar produtos compostos que são pré-misturados com o milho (por exemplo, ração composta) ou produtos com pegada de milho embutida (por exemplo, carne, laticínios, ovos). Isso significa que o milho nem sempre é visível no produto final ou utilizado diretamente no processo de fabricação do produto, reduzindo a visibilidade de seu uso nas cadeias de suprimentos. Portanto, pode ser necessário o uso de fatores de conversão para estimar o volume equivalente de milho usado para produzir os produtos adquiridos.

Atualmente não há nenhum recurso disponível que ofereça uma lista abrangente de fatores de conversão para o milho, mas há uma série de estudos disponíveis que identificam informações que podem ser usadas para cotejar fatores de conversão para produtos diversos ou seleções de produtos. A pedido da RTRS, a 3Keel usou informações publicamente disponíveis e orientações de especialistas do setor para calcular os fatores de conversão a serem usados em uma Calculadora RTRS de Pegada de Milho, permitindo que o setor de milho, as organizações e os consumidores calculem a pegada de milho de seus produtos.

Determinados produtos podem exigir um ou mais produtos de milho separados em sua produção. Conforme descrito pela Universidade Austral (consultar o Apêndice 1), cada um desses produtos de milho tem características e valores econômicos diferentes; portanto, faz-se necessário um método de alocação para que os fatores de conversão sejam tratados em termos de equivalentes de milho inteiro, mostrando, assim, quanto de uma determinada cultura agrícola é necessário para a produção.

Dois fatores de conversão são apresentados com base na maneira como se dá a demanda por milho:

Alocação Econômica - Esse método reconhece que commodities como o milho têm usos múltiplos, e qualquer uso terá produtos de milho associados que serão aplicados em outros setores. O método de alocação, portanto, alinha a demanda ao valor dos vários produtos para representar, de forma justa, o fato de que a demanda pela commodity nem sempre é impulsionada por um produto específico.

Alocação por Demanda - Neste método, é apresentado o volume físico da commodity que é necessário para fornecer materiais suficientes para o coproduto. Isso não leva em consideração o uso de quaisquer coprodutos do processo de manufatura.

Os fatores de conversão com base nessas alocações são apresentados nas tabelas abaixo e usados pela calculadora. Eles têm por base as pesquisas descritas nos documentos de apoio técnico, bem como o método de alocação descrito neste documento. Salvo indicação em contrário, o fator de conversão produz a pegada equivalente ao milho inteiro relacionada a determinado produto, independentemente de onde ele é produzido.

Devido a possíveis oscilações nos preços das commodities - podendo impactar os fatores de conversão expressos em equivalente de milho inteiro utilizando a alocação econômica - este documento está sujeito a atualizações periódicas.

Toneladas de soja por tonelada de produto

Tipo Produto Equivalente de milho inteiro (econômico)

Produto de milho

DDGS

Grits para cerveja Farinha de milho

Farelo de Hominy

Silagem de milho Dextrose anidra Dextrose monoidratada Gérmen

Farelo de gérmen

Xarope de glicose Ração de glúten Farelo de glúten

Fonte primária 2,090 1,299 2,433 0,395 1,000 1,337 1,151 0,796 0,590 1,213 0,306 1,468

Equivalente de milho inteiro (demanda)

3,344 1,923 14,286 2,564 2,000 1,621 1,490 15,873 28,571 1,340 5,988 27,027

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Tipo Produto

Toneladas de soja por tonelada de produto

Equivalente de milho inteiro (econômico)

Produto de milho

HFCS 42 HFCS 55

Xarope de milho de alta maltose

Óleo de milho bruto Maltodextrinas

Xarope de milho de maltose normal Amido

Ração para gado Produto pecuário (peso da carcaça)

Produto pecuário (peso de varejo)

Gado (carne bovina)

Gado bovino (laticínios)

Peixes de viveiro (salmão)

Aves (poedeiras) Aves (carne)

Carne de porco Carne bovina Carne de porco Frango

Peixes de viveiro (salmão) Carne bovina Carne de porco Frango

Peixes de viveiro (salmão)

Produto à base de milho

Ovos Leite Manteiga Queijo Chocolate Iogurte Creme Gelatina Pipoca Cereal de milho Uísque (bourbon)

Refrigerante (somente EUA)

Óleo de cozinha (milho) Batatas chips Ketchup

Cola (à base de gérmen de milho)

0,912 0,937 0,982 2,320 1,275 0,996 1,146 0,344 0,212 0,012 0,440 0,517 0,495 8,873 2,085 1,448 0,014 5,760 3,061 1.646 0.016 1.010 0.249 1.657 1.246 0.373 0.274 0.748 0.066 0.690 0.908 0.898 0,108 2,320 0,290 0,185 0,024

Equivalente de milho inteiro (demanda)

1,175 1,241 1,307 35,714 1,618 1,333 1,610 0,799 0,237 0,228 0,440 1,350 0,571 20,582 2,402 3,781 0,273 13,360 3,526 4.298 0.312 1.010 0.279 1.853 1.393 0.417 0.307 0.836 0.153 0.690 0.908 0.898 0,143 35,714 4,464 0,246 0,476

Fonte primária

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral

Universidade Austral Universidade Austral Universidade Austral

Blezinger (2003) e Roman et al. (2011)

FAO (2014)

Barents Watch (2016)

FAO (2013)

FAO (2013) e Baker & Chung (1992)

FAO (2014)

DEFRA (2010)

FAO (2013)

FAO (2013)

FAO (2017)

DEFRA (2010)

FAO (2013)

FAO (2013)

FAO (2017)

FAO (2013)

FAO (2014)

FAO (2014)

FAO (2014)

FAO (2014)

FAO (2014)

FAO (2014)

DEFRA (2010) e Gac et al.

Várias fontes

Várias fontes

Várias fontes

Várias fontes

Várias fontes

Várias fontes

Várias fontes USDA (2008)

Seleção dos fatores de conversão do milho

A 3Keel desenvolveu um processo estruturado de revisão para identificar os fatores de conversão com base na necessidade de haver um único conjunto de fatores globais aplicáveis aos usuários.

Esse processo, composto por três etapas, é descrito em mais detalhes nesta seção:

Identificar Fontes Adequadas

Identificação das fontes

Fatores de Pontuação (somente ração e produtos para gado)

Recomendação de fatores

As pesquisas foram realizadas usando o Academic Search Complete, o Google Scholar e o Google Search. Os seguintes termos de pesquisa, bem como os nomes dos produtos a serem incluídos na calculadora, foram usados em uma variedade de combinações para chegar-se a uma seleção inicial da literatura. Além disso, foram usados nomes de varejistas e marcas para encontrar fontes sobre produtos manufaturados.

Milho Milho1

Fator de conversão

Cálculos

Ração para animais Uso de milho

Taxa de conversão

Taxa de conversão de ração

Composição da ração % na ração

Taxa de eficiência da ração

Formulação da ração

Quanto milho Usos DDGA Embutido Medindo Ração para animais Pegada Impacto Aquicultura Europa Ingredientes

Ao revisar os resultados de cada pesquisa, o breve resumo apresentado pelo mecanismo de busca foi analisado e foi decidido se a fonte era relevante e continha um fator de conversão do milho ou informações que poderiam ser usadas para criar um fator de conversão do milho. Cada fonte foi, então, revisada para identificar possíveis informações relevantes. Algumas fontes que não incluíam dados numéricos também foram identificadas como relevantes porque continham informações sobre os tipos de produtos de milho contidos no produto

1 Embora ‘corn’ e ‘maize’ se refiram ao mesmo produto em inglês (milho), os termos de pesquisa incluíram os nomes dos dois produtos para garantir que todas as fontes relevantes fossem identificadas.

Fontes de pontuação (quando relevante)

Foi criado um método de pontuação para os fatores de conversão de ração e produtos pecuários, com um sistema de pontuação de 1-4, visando uma forma mais objetiva de identificar as fontes adequadas. As fontes de produtos manufaturados não foram pontuadas porque, tipicamente, são usadas as especificações da receita e os critérios de pontuação não se aplicariam nesses casos.

Os seguintes indicadores foram pontuados em cada fonte de dados:

• Transparência do método – várias fontes não explicam o método utilizado; outras excluem componentes ou premissas importantes ao descrever a abordagem. Essas fontes não puderam ser pontuadas quanto à confiabilidade do método, pois esse quesito não pôde ser avaliado.

• Confiabilidade do método - se o uso dos dados e cálculos feitos são considerados conducentes a fatores de conversão precisos.

• Aplicabilidade geográfica - se os dados usados cobrem uma ampla gama de países ou são mais específicos.

• Credibilidade da fonte - se a fonte veio de uma organização ou instituição respeitável e / ou passou por um processo de revisão por pares antes da publicação.

Devido ao grande número de fontes pontuadas, não foram redigidas análises de qualidade detalhadas para todas as fontes. Há, no entanto, mais detalhes disponíveis nos Apêndices 2 e 3, incluindo uma revisão da qualidade das fontes de dados em relação à fonte mais amplamente utilizada (FAO, 2013).

Seleção de fontes

Um de dois métodos foi usado ao selecionar os fatores para uso na calculadora:

1. Seleção de fator único: em alguns tipos de produtos, uma fonte obteve pontuação consideravelmente superior às das outras fontes. Nestes casos, ou quando havia apenas um fator disponível, este fator foi selecionado.

2. Média: nos casos em que nenhuma fonte recebeu uma pontuação consideravelmente superior às das outras, foi usada uma média de até cinco fontes disponíveis. Devido à natureza das fontes disponíveis para produtos manufaturados, esse método foi utilizado com mais frequência para calcular fatores para produtos manufaturados, e não para a ração para gado.

Cálculo do equivalente de milho inteiro

De acordo com os fatores de conversão na literatura, muitas das rações para animais utilizam vári os produtos de milho em sua produção. Cada um tem suas próprias qualidades e usos específicos, então os fatores da calculadora RTRS não atribuem o mesmo peso a todos; eles vão além e refle tem as diferenças entre cada produto de milho.

Para definir o que constitui um subproduto - e, portanto, um impulsionador da produção de milho - são fornecidas duas pegadas diferentes.

1. Alocação por Demanda

O modelo por demanda usado na alocação de produtos de milho ajuda a entender a demanda quando um determinado produto de milho representa apenas uma pequena parcela da produção decorrente do processamento do milho, mas é necessária uma grande quantidade de grãos de milho. Essa abordagem elucida a demanda real pela commodity e é útil para ilustrar o volume real de milho que é necessário produzir para produzir determinado produto de milho

Para identificar o equivalente de milho inteiro de diferentes produtos de milho, a RTRS encomendou à Universidade Austral um modelo dos volumes de produtos de milho produzidos por 1 tonelada de milho inteiro. Os resultados desse modelo foram usados para calcular o equivalente de milho inteiro referente a cada produto de milho, dividindo 1 pelo volume de cada produto de milho que pode ser obtido após o processamento de uma unidade de grão de milho.

O usuário da calculadora pode querer usar esse modelo porque ele apresenta um vínculo claro com a quantidade de milho necessária para produzir determinado produto de milho. Vale ressaltar que este modelo pode exibir um requisito de demanda desproporcionalmente elevado para produtos de baixo valor (por exemplo, farelo de hominy) ou que produzem pouco produto por cada unidade de commodity inteira (por exemplo, farelo de glúten de milho). Também não leva em conta o valor das outras partes da commodity passíveis de uso após o processamento. Esta é uma diferença fundamental entre os modelos de demanda e de alocação econômica.

No caso do milho, existem três processos distintos de produção: moagem a seco, moagem úmida e moagem a seco para etanol. Cada um deles produz um conjunto distinto de produtos de milho, conforme descrito pela Universidade Austral (2021). A tabela a seguir mostra a necessidade de milho inteiro dos produtos produzidos ao final dos três processos.

Coproduto de milho

Milho inteiro

Gérmen

Óleo de milho bruto

Farelo de gérmen

Ração de glúten

Farelo de glúten

Amido Maltodextrinas

Xarope de glicose

Dextrose anidra

Dextrose monoidratada

Xarope de milho de maltose normal

Xarope de milho de alta maltose

HFCS 42

HFCS 55

Grits para cerveja

Farinha de milho

Farelo de Hominy

Dióxido de carbono (CO2)

Etanol hidratado (96%)

Etanol anidro (99,5%) Etanol combustível

Etanol (96%)

DDGS (10%)

Toneladas de produto de milho por tonelada de milho inteiro 1,00 15,87 35.71 28,57 5,99 27,03 1,61 1,62 1,34 1,62 1,49 1,33 1,31 1,18 1,24 1,92 14,29 2,70 3,33 3,11 3,20 3,31 3,34

1,00 0,06 0,03 0,04 0,17 0,04 0,62 0,62 0,75 0,62 0,67 0,75 0,77 0,85 0,81 0,52 0,07 0,37 0,30 0,32 0,31 0,30 0,30

2. Asignación por valor económico

El método económico de asignación de productos de maíz se fundamenta en dos principios:

1. La producción de maíz es una función de los productos de maíz que constituyen en mayor proporción el valor de lo producido a partir de una tonelada de maíz.

2. La suma del equivalente de maíz entero del total de productos derivados de una tonelada de maíz entero corresponde a una tonelada de equivalente de maíz entero.

Para informar al modelo, se usaron datos del modelo desarrollado en el estudio Factores de conversión del maíz de por la Universidad Austral sobre la cantidad de cada producto de maíz que puede elaborarse por tonelada de grano de maíz. Para obtener el valor económico de cada producto se utilizaron diferentes fuentes, como se indica en el siguiente cuadro.

Toneladas de equivalente de milho inteiro por tonelada de produto de milho

Coproduto de milho

Fonte $ / t de coproduto de milho

Gérmen

Óleo de milho bruto

Farelo de gérmen

Ração de glúten

Farelo de glúten

Amido

Maltodextrinas

Xarope de glicose

Dextrose anidra

Dextrose monoidratada

Johnston et al. USDA Johnston et al.

LMC International USDA LMC International Echemi USDA Echemi Echemi

Xarope de milho de maltose normal

Xarope de milho de alta maltose

HFCS 42

HFCS 55

Grits para cerveja

Farinha de milho

Farelo de Hominy

Dióxido de carbono (CO2)

Etanol hidratado (96%)

Etanol anidro (99,5%)

Etanol (96%)

DDGS (10%)

Guia de açúcar e adoçante

Guia de açúcar e adoçante LMC International LMC International Trade India e India Mart Tridge Sharma et al. Reuters Financial Times

Financial Times Financial Times Agfax

$ / t de grão de milho após o processamento

t de equivalente de milho inteiro por t de coproduto

0,80 2,32 0,59 0,31 1,47

1,28 1,21 1,34 1,15 1,00 0,98 0,91 0,94 1,30 2,43 0,40 0,55 0,67 0,67 0,68 2,09

O método de cálculo do equivalente de milho inteiro usando a alocação econômica é apresentado na equação abaixo. O valor dos produtos após o processamento de uma tonelada de grãos de milho varia dependendo do produto de milho, já que os produtos podem variar dependendo do processo de produção utilizado, conforme mostra a Figura 1.

Equivalente de milho inteiro do produto de milho =

Valor de 1 t de produto de milho Value do produto após o processamento de 1 t de milho inteiro

O uso deste modelo reconhece o valor dos diferentes produtos de milho utilizados. Também vale ressaltar que este modelo pode ter um impacto nos requisitos de demanda por milho quando a demanda não é impulsionada por produtos de alto valor.

Referências principais

Abioja et al. (2012) Growth, Mineral Deposition, and Physiological Responses of Broiler Chickens Offered Honey in Drinking Water during Hot-Dry Season, International Journal of Zoology, 2012(2), pp. 1-6. Disponível em: https://www.hindawi.com/journals/ijz/2012/403502/.

Agfax (2021) DDG market update. Disponível em: https://agfax.com/2021/01/25/ddg-market-updateprices-up-slightly-from-last-week-dtn/.

Arndt et al (2015) Feed conversion efficiency in dairy cows: Repeatability, variation in digestion and metabolism of energy and nitrogen, and ruminal methanogens, Journal of Dairy Science, 98(6), pp. 3938-3950. Disponível em: https://www.sciencedirect.com/science/article/pii/S0022030215002180.

Baker & Chung (1992) Ideal diet for swine and poultry, Journal of animal science, 70(3102).

Barrents Watch (2016) Feed composition and origin. Disponível em: https://www.barentswatch.no/ en/havbruk/feed-composition-and-origin.

Best (2011) Poultry performance improves over past decades. Disponível em: https://www.feedstrat egy.com/poultry/poultry-performance-improves-over-past-decades/.

Blezinger (2003) Using common sense when formulating cattle feeds. Disponível em: https://www. cattletoday.com/archive/2003/December/CT303.shtml.

Clark et al. (2019) The intake pattern and feed preference of layer hens selected for high or low feed conversion ratio, PLoS ONE, 14(9). Disponível em: https://journals.plos.org/plosone/article?id=10.1371/ journal.pone.0222304.

Consensus (2005) Towards Sustainable Aquaculture in Europe. Disponível em: https://www.lear neurope.eu/files/5813/7456/5881/Towards_sustainable_aquaculture_in_Europe.pdf.

DEFRA (2010) Review of nutrient efficiency in different breeds of farm livestock. Disponível em: http://sciencesearch.defra.gov.uk/Document.aspx?Document=FinalReportIF0183.doc.

Deluchi (2015) Uso de DDGS de maíz en dietas para pollos parrilleros. Disponível em: https://www. engormix.com/avicultura/articulos/uso-ddgs-maiz-dietas-t32532.htm.

Echemi (2021) Market price and insight. Disponível em: https://www.echemi.com/weekly-price. html.

FAO (2013) Greenhouse gas emissions from pig and chicken supply chains - A global life cycle as sessment. Disponível em: http://www.fao.org/3/i3460e/i3460e.pdf.

FAO (2014) World Mapping of animal feeding systems in the dairy sector. Disponível em: http:// www.fao.org/3/a-i3913e.pdf.

FAO (2017) Cultured Aquatic Species Information Programme: Salmo Salar. Disponível em: http:// www.fao.org/fishery/culturedspecies/Salmo_salar/en.

Financial Times (2021) Commodities. Disponível em: https://markets.ft.com/data/commodities.

Gac et al. (2014) Co-products from meat processing: the allocation issue. Disponível em: https:// www.gcirc.org/fileadmin/documents/Proceedings/IRC1999Canberravol2/241.htm.

India Mart (2021) Maize grits for brewing. Disponível em: https://www.indiamart.com/navad hane-agrofoods/maize-grits.html.

Ishler (2014) Calculating feed efficiency. Disponível em: https://www.progressivedairy.com/topics/ feed-nutrition/calculating-feed-efficiency.

Jabbar (2014) Dairy feeding management. Disponível em: https://www.slideshare.net/PakRose1/ dairy-feeding-management.

Kroes & Kuepper (Profundo) (2015) Mapping the soy supply chain in Europe. Disponível em: https:// wwfeu.awsassets.panda.org/downloads/mapping_soy_supply_chain_europe_wwf_2015.pdf.

Kroll (2018) Dairy Feeding strategy & Diet formulation for the Dairy Herd. Disponível em: https:// www.dairyschool.co.il/feeding-strategy-diet-formulation-for-the-dairy-herd-by-dr-ofer-kroll/.

LMC International (2019) Cost & Price Monitor: Starches, starch sweeteners & fermentation prod ucts. Disponível em: https://www.lmc.co.uk/wp-content/uploads/2019/04/LMC_Cost_and_Price_ Monitor_Brochure_E-version_2019-4.pdf.

Neste (2021) Biodiesel prices (SME & FAME). Disponível em: https://www.neste.com/corporate-info/ investors/market-data/biodiesel-prices-sme-fame.

Queensland Government (2016) Performance standards. Disponível em: www.daf.qld.gov.au/ani mal-industries/pigs/managing-a-piggery/production-and-performance/performance-standards.

Reuters (2021) EU carbon price hits record 50 euros per tonne on route to climate target. Di sponível em: https://www.reuters.com/business/energy/eu-carbon-price-tops-50-euros-firsttime-2021-05-04/.

Roman et al. (2011) Performance of finishing beef cattle fed different diets containing whole-crop maize silage or sugarcane silage, Revista Brasileira de Zootecnia, 40(3), pp. 682-289. Disponível em: https://www.scielo.br/pdf/rbz/v40n3/29.pdf.

Rostagno et al. (2005) Tabelas Brasileiras para aves e suínos. Disponível em: https://www.agencia. cnptia.embrapa.br/Repositorio/Tabelas+brasileiras+-+Rostagno_000gy1tqvm602wx7ha0b6gs0x fzo6pk5.pdf.

Schroder & Sudekum (University of Kiel) (1999) Glycerol as a by-product of biodiesel production in Diets for ruminants. Disponível em: https://www.gcirc.org/fileadmin/documents/Proceedings/IRC 1999Canberravol2/241.htm.

Shahbandeh (2021) Corn production worldwide 2020/2021, by country. Disponível em: https://www. statista.com/statistics/254292/global-corn-production-by-country/.

Sharma et al. (2008) Increasing the value of hominy feed as a coproduct of fermentation, Applied biochemistry and biotechnology, 149(2), pp. 145-153.

Shike (2013) Beef cattle feed efficiency. Disponível em: https://lib.dr.iastate.edu/cgi/viewcontent. cgi?article=1027&context=driftlessconference.

Singh (2019) General guidelines for feed formulation of commercial poultry (broilers and lay ers). Disponível em: https://www.pashudhanpraharee.com/general-guidelines-for-feed-formula tion-of-commercial-poultry-broilers-layers/.

Sugar and sweeteners (2008) High maltose corn syrup. Disponível em: http://www.sugar-and-sweet ener-guide.com/high-maltose-corn-syrup.html.

Trade India (2021) Brewers maize. Disponível em: https://www.tradeindia.com/products/brewersmaize-corn-grits-brewers-for-beer-manufacturing-5558414.html.

Tridge (2021) Maize (Corn) Flour. Disponível em: https://www.tridge.com/intelligences/maize-cornflour/price.

USDA (2008) Utilizing corn germ meal in plywood clue. Disponível em: https://www.ars.usda.gov/ ARSUserFiles/2542/Posters/M%20HojillaEvangelista_2008%20CUTC%20Poster_Corn%20germ%20 meal%20in%20plywood%20glues.pdf.

USDA (2021) Kansas City weekly feedstuff review. Disponível em: https://mymarketnews.ams.usda. gov/filerepo/sites/default/files/2955/2021-08-17/494292/ams_2955_00077.txt.

USDA (2021) Oil Crops Yearbook. Disponível em: https://www.ers.usda.gov/data-products/oil-cropsyearbook/oil-crops-yearbook/.

USDA (2021) Sugar and Sweeteners Yearbook Tables. Disponível em: https://www.ers.usda.gov/da ta-products/sugar-and-sweeteners-yearbook-tables/.

Whisky.com (2020) Bourbon - Grain Selection and Mixture (Mash Bill). Disponível em: https://www. whisky.com/information/knowledge/production/overview/how-bourbon-whiskey-is-made/bour bon-grain-selection-and-mixture-mash-bill.html.

Apêndice 1

Estudo da Universidade Austral

Contenido

Resumo Executivo

Capítulo I: Introdução Metodologia Agradecimentos

Capítulo II: Introdução à planta de milho

Estrutura e composição do grão de milho

Classificação comercial e qualidade industrial do grão de milho

Qualidade industrial do grão de milho

Referências bibliográficas

Capítulo III: Processo de moagem úmida do milho

Breve descrição

Processos de transformação

Elementos chave para a conversão do milho na moagem úmida

Primeira etapa de transformação: extração dos subprodutos

Segunda etapa de transformação: processamento do amido

Cálculo dos fatores de conversão do milho na moagem úmida

Considerações gerais sobre os fatores de conversão na moagem úmida

Perdas do processo

Fatores de conversão em base seca

Fatores de conversão em base comercial (matéria tal qual)

Referências bibliográficas

Capítulo IV: Processo de moagem seca do milho

Breve descrição

Produtos de moagem seca e seus usos

Frações de endosperma

Sêmolas

Farinhas finas de milho

Subprodutos

Elementos chave para a conversão do milho na moagem seca Processo de moagem seca do milho

Recebimento do grão de milho

Acondicionamento

Degerminação

Classificação

Moagem e classificação

Cálculo dos fatores de conversão do milho na moagem seca Perdas do processo

Fatores de conversão

Referências bibliográficas

Capítulo V: Produção de etanol a partir do milho

Processo de obtenção de etanol Processos Front-End

Recebimento

Liquefação e sacarificação

Fermentação

Diagrama de fluxo dos processos iniciais ou Front-End Processos Back-End

Destilação

Purificação e concentração dos produtos de etanol

Recuperação dos subprodutos

Diagrama de fluxo dos processos finais ou Back-End

Cálculo dos fatores de conversão do milho na produção de etanol

Perdas na produção de etanol de milho

Fatores de conversão do milho (Base Comercial)

Referências bibliográficas

Resumo executivo

Nos últimos anos, a consciência sobre os impactos ambientais e sociais associados à produção de alimentos tem aumentado na população em geral. Assim, é necessário desenvolver estratégias e ferramentas que permitam alcançar maior conhecimento e transparência dos insumos utilizados nas cadeias de suprimento, e elaborar informação adequada sobre as produções associadas a determinadas matérias-primas.

Em 2019, a RTRS promoveu o desenvolvimento de um método para a determinação dos volumes de produtos de soja elaborados por cada tonelada de grãos de soja (Sistema de Fatores de Conversão da RTRS). Os resultados desse modelo foram utilizados para o cálculo do equivalente de soja para cada produto de soja, e foi um elemento chave para o desenvolvimento da Calculadora da Pegada de Soja da RTRS: uma ferramenta que permite que os atores da cadeia de valor da soja, as organizações e o público em geral conheçam sua pegada de soja.

Este trabalho é uma ampliação do esforço liderado pela RTRS, ele busca abordar a determinação de um sistema de valores de conversão do milho. O escopo deste trabalho é obter uma estimativa dos fatores de conversão do milho representativos dos processos da primeira industrialização nas indústrias de moagem úmida, moagem seca e produção de etanol de milho, em nível global. Para assegurar a representatividade e confiabilidade dos resultados obtidos, a análise dos fatores de conversão foi realizada levando em consideração as tecnologias e processos industriais mais representativos de cada indústria, as características dos tipos de milho utilizados nos diversos processos e as especificações técnicas mais comuns dos produtos de milho obtidos.

A seguir, são apresentados os fatores de conversão do milho de 32 produtos, derivados dos processos industriais abordados. A maioria desses produtos estão constituídos por insumos em etapas de segunda transformação em múltiplas indústrias, como a farmacêutica, têxtil, alimentos e bebidas, e alimentação animal, entre outras.

MOAGEM ÚMIDA DO MILHO

Rendimento médio e quantidade de toneladas de milho necessárias para obter uma tonelada de produto ou subproduto. Expresso em base comercial (*)

Produto

Gérmen

Óleo de Milho (em Bruto)

Torta de Gérmen de Milho Gluten Feed

Wet Gluten Feed

Licor de Maceração Fibra Gluten Meal

Amido

Maltodextrinas (DE 15 a 20)

Xarope de Glicose (DE 38)

Dextrose Anidra Dextrose Monohidratada

Xarope de Maltose

Xarope de Alta Maltose

XMRF 42 XMRF 55

Ton. Necessárias de Milho (Base Comercial)

Produto

Hominy Grits

Sêmola para Polenta Trad.

Sêmola para Polenta Instantânea

Sêmolas para extrusão

Grits Cervejeiros

Farinha de Milho

Farinha Zootécnica

Rendimento(*) (% BC) Rendimento(*) (% BC)

(*) A umidade do grão de milho é estimada em 14,5%, e as perdas totais produzidas são estimadas em 4,5% do volume de milho recebido nos estabelecimentos de moagem úmida (expresso em base comercial).

MOAGEM SECA DE MILHO DEGERMINADO

6,3% 2,8% 3,5% 16,7% 33,4% 10,0% 10,5% 3,7% 62,1% 61,8% 74,6% 61,7% 67,1% 75,0% 76,5% 85,1% 80,6% 30%

Rendimento médio e quantidade de toneladas de milho necessárias para obter Uma tonelada de produto ou subproduto. Expresso em base comercial (*)

Ton. Necessárias de Milho (Base Comercial)

15,7 35,6 28,2 6,0 3,0 10,0 9,5 27,0 1,6 1,6 1,3 1,6 1,5 1,3 1,3 1,2 1,2 3,3 1,7 2,2 2,6 1,9 15 2,7

(*) A umidade do grão de milho é estimada em 14,5%, e as perdas totais produzidas são estimadas em 3% do volume de milho recebido nas plantas de moagem seca (expresso em base comercial).

PRODUÇÃO DE ETANOL DE MILHO POR MOAGEM SECA

Rendimento médio e quantidade de toneladas de milho necessárias para obter Uma tonelada ou um m3 (1000 litros) de produto. Expressos em base comercial (*)

Produto Rendimento

Dióxido de carbono (CO2)

Etanol hidratado (96%)

Etanol anidro (99,5%)

Etanol (96%) - Retificado Extra Neutro DDGS

WDGS

Óleo de Destilados de Milho DDGS Baixo em Óleo

301 kg/ton 410 lt/ton 398 lt/ton 386 lt/ton 302 kg/ton 790 kg/ton 12,2 kg/ton 280 kg/ton

Ton. Necessárias de Milho por unidade de produto

1 ton

Médio Unidade 3,32 2,44 2,51 2,59 3,32 1,27 81,97 3,58

1 m3 (1.000 litros)

1 m3 (1.000 litros) 1 m3 (1.000 litros) 1 ton 1 ton 1 ton 1 ton

(*) Estima-se a umidade do grão de milho em 14,5%, e as perdas totais produzidas, em 2,9% do volume de milho recebido nas plantas de etanol (expresso em base comercial). O cálculo do rendimento dos produtos de etanol não inclui o conteúdo de desnaturante. O conteúdo de umidade do WDGS é 65%, e nos DDGS tradicional e reduzido em óleo a umidade ascende a 10%.

1

Introdução

O milho é o cereal de maior importância em termos de produção no mundo, e o segundo quanto à extensão da área semeada.

A produção mundial de milho tem aumentado 40% em 10 anos: de 820 milhões de toneladas em 2009 passou para mais de 1,1 bilhão de toneladas em 2019. Esse crescimento se explica tanto pelo aumento da superfície destinada à sua produção - que em 2019 foi de cerca de 200 milhões de hectares - quanto pelo aumento no rendimento por hectare.

Os Estados Unidos são o principal produtor de milho do mundo, representando aproximadamente 32% do volume da produção durante 2017-2019 (em média, 360 milhões de toneladas anuais), seguidos pela China (23%), o Brasil (8%) e a Argentina (5%).

O grão de milho tem alto valor e importância econômica no mundo, devido a que tem baixo custo e grande versatilidade. Seu principal destino é a alimentação animal (como grão maduro, forragem, ou como ingrediente na indústria de alimentação animal), pode também ser consumido o milho verde (a espiga) ou ser destinado como matéria-prima para a indústria de moagem úmida, moagem seca ou para a indústria do etanol de milho.

O escopo deste trabalho é a estimativa dos fatores de conversão do milho, representativos dos processos de primeira industrialização nas indústrias de moagem úmida, moagem seca e produção de etanol de milho, no mundo. Levando em consideração a natureza integrada das indústrias analisadas, considera-se primeira industrialização ou industrialização de primeira ordem o conjunto dos processos de transformação integrados tipicamente às plantas produtivas1

No total, foram investigados e analisados os fatores de conversão do milho em 32 produtos, derivados dos processos industriais abordados. A maioria desses produtos constituem insumos em etapas de segunda transformação em diversas indústrias, como a farmacêutica, têxtil, alimentos e bebidas, e alimentação animal, entre outras.

Metodologia

Para assegurar a representatividade e confiabilidade dos resultados obtidos, a análise dos fatores de conversão foi realizada considerando (i) as tecnologias e processos industriais mais representativos de cada indústria, (ii) as características dos tipos de milho utilizados para os diversos processos e (iii) as especificações técnicas mais comuns dos produtos de milho resultantes.

Por exemplo, na indústria da moagem úmida de milho, os componentes do grão de milho são extraídos para obter: gérmen de milho, gluten feed, gluten meal e amido. Da mesma forma, as plantas de moagem úmida convencionais também realizam processamentos adicionais ao amido para produzir amidos modificados, xaropes e adoçantes. Esses processos e produtos também foram incluídos nos resultados da presente pesquisa.

A metodologia utilizada nesta pesquisa consiste na coleta de informações provenientes de diversas fontes, e a aplicação de um processo de validação mediante estratégias de triangulação, para assegurar a representatividade e validade dos fatores de conversão obtidos.

Método de triangulação para a validação dos resultados

Fonte: Elaboração própria Universidade AustralFoi realizada uma ampla revisão da bibliografia especializada e efetuaram-se entrevistas em profundidade com especialistas técnicos e pessoas de referência da indústria a fim de estabelecer valores de conversão de referência para cada indústria e produto. Os fatores de conversão expostos foram validados por experts, em espaços de consulta criados com essa finalidade, permitindo assegurar a validade geral dos resultados obtidos.

Agradecimientos

A informação que é apresentada aqui é o resultado, em grande medida, da colaboração de profissionais e especialistas técnicos que se desempenham nas indústrias envolvidas nesta pesquisa. Como não é possível indicar todos os nomes de forma individualizada, agradecemos a todas as pessoas de referência que participaram das entrevistas realizadas no processo de elaboração desta pesquisa.

Os autores agradecem também a informação e o feedback proporcionados pelos seguintes consultores institucionais e experts: Eng. Alberto Morelli, Presidente da associação Maíz y Sorgo Argentino (Maizar) e ex-presidente da MAIZALL (Aliança Internacional do Milho); Eng. Anibal Álvarez, Gerente da Câmara Argentina de Fabricantes de Amidos, Glicoses, Derivados e Afins (CAFAGDA); MSc. Eng. Químico Mario Aguilera Merlo, da Universidade Nacional de San Luis, Faculdade de Engenharia e Ciências Agropecuárias (FICA); Arq. Pablo Campodónico, Presidente da Câmara de Industriais do Milho por Moagem Seca e Diretor de Molino Alimentos Tandil, na Argentina, Lic. Silvio Pagnacco, assessor de moenda na indústria de moagem seca na América Latina, e os Eng. Manuel Ron e Tristan Gagliesi, colaboradores da Bio4 Río Cuarto, Argentina, e consultores da Câmara Argentina de Energias Renováveis (CADER).

Fatores de Conversão do Milho

Introdução à planta de milho

Introdução à planta de milho

O milho (Zea mays) é uma planta herbácea de ciclo anual2 da família das gramíneas. Essa família se caracteriza por suas raízes finas e fibrosas, caules herbáceos, e por possuir uma inflorescência especial chamada espiga. Entre as espécies mais destacadas dentro deste grupo de plantas se encontram também a cana de açúcar, o trigo, o arroz, a cevada, o sorgo e o centeio.

O milho se reproduz por polinização cruzada; a flor feminina (maçaroca, milho verde ou espiga) e a masculina (pendão, espigueta ou panícula) encontram-se em diversos lugares da planta (Figura

1). De um lado, a flor situada na parte superior da planta é a masculina, e produz o pólen (Figura

2). De outro lado, a flor feminina (maçaroca) é a espiga, de forma cilíndrica, envolta nas brácteas, das quais sobressaem os estigmas. Assim, a flor feminina produz os óvulos que se transformam na semente, e quando o pólen dessa planta - ou de outra que está nas proximidades - fecunda as flores femininas, crescem os grãos de milho (Figura 3).

Na maçaroca, cada grão ou semente é um fruto independente, denominado cariopse, seu peso depende das diferentes práticas genéticas, ambientais e de cultura. Tipicamente, o grão de milho constitui cerca da metade da matéria seca3 da planta, excluindo as raízes (Haros, Brites e Trigo, 2007). O milho é frequentemente de cor branca ou amarela, mas há também variedades de cor preta, vermelha e jaspeada. Existem também diversos tipos de milho, dependendo dos compostos químicos depositados ou armazenados nos grãos (FAO, 1993). Tais características determinam a funcionalidade do milho para suas diversas aplicações.

Híbridos

Um híbrido de milho é o resultado da melhoria genética da espécie mediante o cruzamento de duas variedades com características desejáveis.

O híbrido de milho ocorre quando o pólen de uma variedade de milho é usada para polinizar os estigmas de outra variedade de milho com características genéticas diferentes. As plantas produzidas a partir das sementes híbridas costumam ser mais resistentes e com características melhoradas, como o melhor rendimento do grão. Algumas das características buscadas mediante esta técnica são: melhorias no rendimento e na composição do grão, tolerâncias a pragas e doenças, adaptação a situações de estresse, entre outras. (José Delgado Rodríguez, 2017)

seca do grão de milho é a parte que resta do grão, após a extração de todo o conteúdo de umidade.

Estrutura e composição do grão de milho

O grão de milho está composto, fundamentalmente, por amido, proteína, óleos e fibra, que se encontram nas três estruturas mais importantes: o pericarpo, o endosperma e o embrião, habitualmente chamado gérmen (Álvarez, 2006).

Figura 5: Principais estruturas do grão de milho

O principal componente químico do grão de milho é o amido: ele é responsável por 70 a 75% do peso do grão (expresso em base seca5). As aplicações do amido são múltiplas e a modificação para alterar suas propriedades funcionais (mediante tratamentos químicos ou melhoria genética), ou sua conversão para adoçantes, ampliam ainda mais o campo de aplicação.

As proteínas constituem o seguinte componente químico do grão, em importância, depois do amido. O conteúdo de proteínas no grão de milho oscila, habitualmente, entre 8 e 10% do peso seco do grão, e a maior parte se encontra no endosperma.

O óleo do grão de milho se encontra, fundamentalmente, no gérmen, e representa entre 4 e 5% do peso do grão de milho em base seca. Além de ser a matéria-prima da indústria de óleos vegetais, ele faz uma grande contribuição energética em dietas animais.

O milho é também uma boa fonte de fibras. O conteúdo total de fibra dos grãos de milho é de 9 a 12% do peso seco do grão de milho (FAO, 1993).

Como se vê no Quadro 1, as principais partes do grão de milho diferem consideravelmente quanto a sua composição química.

4 Acumulación de Nutrientes en el desarrollo de la mazorca. Aldo Rosales Nolasco y Natalia Palacios CIMMYT. 2019

5 Os cálculos efetuados em base seca não levam em consideração o conteúdo de umidade do grão de milho, ou seja, referem-se à proporção do grão que constitui a base seca.

Fonte: Modificado do Centro Internacional de Melhoramento de Milho e Trigo (2019)4Quadro 1. Distribuição ponderal e composição química aproximada das principais partes do grão de milho. Em percentual (%)

Grão Inteiro

Distribuição ponderal (% em Base Seca)

% em peso

Composição química (% em Base Seca)

Amido

Proteínas Gordura/ Óleo Fibras Cinzas Outros (*)

100% 72,0% 10,0% 5,0% 9,0% 1,4% 2,6%

Endosperma Gérmen

Pericarpo 83% 87,6% 8,0% 0,8% 2,7% 0,3% 0,6%

12% 8,3% 18,4% 33,2% 8,8% 10,5% 20,8%

Fonte: elaboração própria Universidade Austral, com base na FAO (1993), Shukla & Cheryan (2001) (*) Inclui açúcares solúveis, ácido fítico, nitrogênio não proteico, entre outros.

5% 7,3% 3,7% 1,0% 86,7% 0,8% 0,5%

Como consta na figura 5, a estrutura exterior do grão se denomina pericarpo (tecidos de cobertura) e consiste em uma camada exterior de cobertura de proteção, dura e fibrosa, que envolve o grão. Está formada principalmente por fibra crua em aproximadamente 87% (Watson, 1987), e é utilizada na elaboração de fibra para diversos produtos alimentícios.

O pericarpo contribui para a cor do grão e representa de 5% a 6% de seu peso seco, dependendo do genótipo do milho (Mansilla 2018, com base em Arendt e Emanuele, 2013).

O gérmen (embrião) se encontra na parte inferior do endosperma e representa de 10% a 12% do peso seco do grão de milho (Watson, 1987). A maior parte do óleo do grão de milho se encontra no gérmen, que contém mais de 80% dos lipídeos totais (FAO, 1993).

Do ponto de vista do processamento do grão de milho, o gérmen é importante por duas razões: 1) é uma fonte concentrada de óleo e 2) tem maior taxa de absorção de umidade que as outras partes dos componentes do grão, e facilita a separação do endosperma nos processos de moagem6

Quadro 2. Distribuição dos principais componentes químicos do grão de milho nas estruturas fundamentais do grão de milho (em %).

Endosperma

Gérmen

Finalmente, o endosperma é a estrutura de armazenamento que se constitui na principal reserva de energia. Tal estrutura representa de 82% a 84% do peso seco do grão em estado de maturidade fisiológica, e contém cerca de 98% do amido do grão de milho7

O endosperma do milho se divide fundamentalmente em 2 tipos: endosperma duro, rico em proteína (também chamado cristalino ou vítreo), e endosperma macio ou farináceo, rico em amido (Cirilo et al., 2011). Além disso, no caso dos milhos cultivados para consumir as espigas, têm um endosperma açucarado, rico em açúcares que outorgam sabor doce e com baixo conteúdo de amido (Nelson, 1978). As proporções de cada tipo de endosperma estão influenciadas pelo genótipo e as condições ambientais, e é determinante do uso final do grão (M. J. Cuitiño e V. Cardozo, 2018).

Classificação comercial e qualidade industrial do grão de milho

Todos os milhos pertencem à mesma espécie e as variedades ou tipos que os diferenciam correspondem a uma classificação simples, prática, não a uma classificação botânica (Juan R. E. Gear, 2006). Do ponto de vista comercial utiliza-se, apenas, um reduzido número de tipos, e a classificação mais geral tem base nas características do endosperma, na cor do grão e no uso final. Segundo Watson (1991), os cinco tipos de milho mais divulgados incluem: i) milho duro ou flint, ii) milho dentado, iii) milho farináceo, iv) milho-pipoca ou popcorn e v) milho-doce ou milho-verde. comercial sólo un reducido número de tipos es utilizado, y la clasificación más general se basa en las características de su endospermo, color del grano y uso final. Según Watson (1991), los cinco tipos de maíz más difundidos incluyen: i) maíz duro o flint, ii) maíz dentado, iii) maíz harinoso, iv) maíz pisingallo o pop y v) maíz dulce.

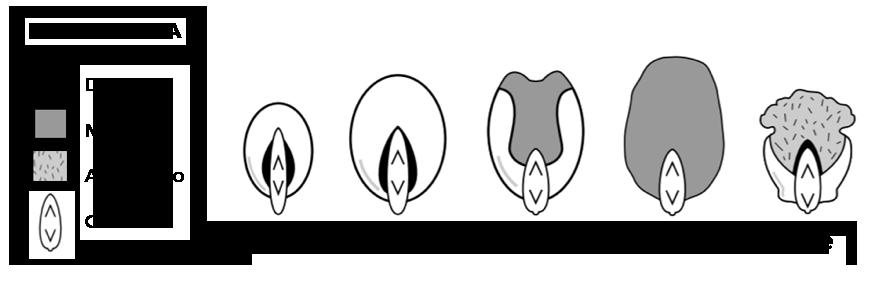

Figura 6: Distribuição do endosperma nos cinco principais tipos de grãos de milho

Fonte: Dickerson,i) Milho Duro ou Flint

O milho vermelho duro ou flint (Zea mays L. subsp. mays Indurata Group) tem grãos de natureza córnea e endosperma predominantemente duro (Figura 5). A variedade representativa é Cristalino Vermelho, e inclui o milho Prata Argentino, requerido principalmente pela indústria de moagem seca. Tem interessantes usos na indústria, como por exemplo: flocos de cereal, farinha, sêmola ou polenta, insumos na indústria cervejeira, na indústria avícola (aumenta a cor dos ovos), entre outros usos.

ii) Milho Dentado

No milho dentado ou dent corn (Zea mays L. subsp. mays Indentata Group), o amido macio predomina no centro, mas apresenta amido duro nos laterais do grão. Os tipos dentados se caracterizam por apresentar uma depressão ou “dente” na coroa do grão, como resultado da secagem rápida e da contração do amido macio situado nessa área. O milho dentado é a variedade que tem maior importância comercial no mundo, sua cor é amarela, e o grão se encontra entre o tipo duro e o farináceo. Este tipo de milho possui alto conteúdo de amido enquanto que seu conteúdo proteico é baixo, e é muito utilizado pela indústria de moagem úmida, para a obtenção de álcool, amidos e frutose, entre outros ingredientes utilizados na indústria alimentar; e também para a alimentação animal (Haros, Brites e Trigo, 2007)8

iii) Milho Farináceo

Os grãos do milho farináceo ou flour corn (Zea mays L. subsp. mays Amylacea Group) estão consti tuídos quase exclusivamente por endosperma farináceo (de amido macio e poroso de baixa den sidade), e o aspecto é opaco. São muito utilizados para serem consumidos frescos (milho-verde) e na elaboração de diversos pratos tradicionais cuja base é a farinha de milho (Jugenheimer, 1959).

iv) Milho-Pipoca ou Popcorn

Este tipo (Zea mays L. subsp. mays Everta Group) corresponde aos milhos cujo endosperma é vít reo, muito duro, e pode ser considerado como um milho flint de grãos pequenos. Sua capacidade de estourar explica-se pela resistência do pericarpo, associada à proporção relativa de amido duro, forte e elástico que envolve e resiste à pressão do vapor que se gera dentro do grânulo de amido ao aquecer o grão, até que o pericarpo se quebra, expondo assim o endosperma e formando a “pipoca” de milho (Zinsly y Machado, 1991).

v) Milho-doce

O milho-doce ou sweet corn (Zea mays L. subsp. mays Saccharata Group) tem um endosperma constituído, principalmente, por açúcar, com baixo conteúdo de amido, devido a que possui genes mutantes recessivos que bloqueiam sua síntese (Nelson, 1978). O milho-doce, à diferença dos out ros tipos de milho que são produzidos e comercializados no mundo, é colhido no estado de grão imaturo. O conteúdo de água é superior a 70%, por isso o pericarpo é tenro e a acumulação de açúcares no endosperma é a ideal.

8 Haros, Brites y Trigo, 2007. “De tales harinas, tales panes: granos, harinas y productos de panificación en Iberoamérica. Maíz”

Fonte: freepik (https://www.freepik.es/)

As classificações de milhos apresentados correspondem às principais variedades. Todos os tipos descritos se cruzam normalmente entre eles, dando lugar a grande número de híbridos com tex turas intermediárias (Juan R. E. Gear, 2006)9. Por exemplo, por meio do cruzamento do tipo de mil ho duro com o dentado, obtém-se um milho tipo semidentado, que tem muita aceitação comer cial por ser bastante produtivo e ter um tipo de grão intermediário ao de seus progenitores (INIA, 2000).

Qualidade industrial do grão de milho10

O milho é um dos cereais mais utilizados no mundo e tem ampla quantidade e diversidade de aplicações. A maior parte da produção é destinada à alimentação animal, mas há outros usos deste cereal, quer seja em alimentação humana ou em produtos não alimentares. O grão de milho é a fonte de matéria-prima para a produção de polenta, flocos para o café da manhã, farinha de milho, bebidas alcoólicas e não alcoólicas, guloseimas, adoçantes, entre outros usos do milho na produção de alimentos. Também pode ser utilizado para a produção de bioetanol, e há produtos de milho que são bens intermediários para a fabricação de tintas e dissolventes, produtos farmacêuticos, cosméticos, polímeros biodegradáveis, entre outros (Izquierdo e Cirilo, 2013).

Os principais processamentos do grão de milho são:

moagem úmida

moagem seca

produção de bioetanol

O tipo de processamento industrial que for aplicado ao grão determinará o destino do milho, e

Juan R. E. Gear, 2006. “El cultivo del maíz en la Argentina”. ILSI

Com base em José L. Robutti, 2004 e N. Izquierdo e A. Cirilo, 2013.

Figura 7: Imagens dos cinco principais tipos de grãos de milhocada uma das indústrias mencionadas demandam grãos com determinadas características, que são as que otimizam os rendimentos industriais e a qualidade do produto obtido (Izquierdo e Cirilo, 2013).

i) O principal objetivo da moagem úmida é a obtenção do amido do endosperma e seu posterior processamento para sua utilização em inúmeras indústrias, como xarope de milho de alta frutose, dextrinas, xarope de maltose, entre outros usos. O processo de moagem úmida inicia com a maceração ou umedecimento do grão de milho, para depois separar o pericarpo e o gérmen do endosperma. Essa umidade, somada a uma solução alcalina, produzem o amolecimento da matriz proteica e acondicionam o grão para separar o amido do resto dos componentes. Para este tipo de moagem, os grãos com baixo nível de dureza do endosperma permitem minimizar os tempos e melhorar a eficiência do processo de maceração. Além disso, é necessário que os grãos possuam alto conteúdo de amido extraível e baixa presença de grãos quebrados (Izquierdo e Cirilo, 2013).

ii) No caso da moagem seca, o principal objetivo é obter frações de endosperma destinadas à fabricação de flocos para o café da manhã (flaking grits), e frações de menor granulometria como sêmolas e farinhas. Para isso, o grão é acondicionado com água para hidratar diferencialmente o pericarpo e gérmen do endosperma, e após uma série de etapas de moagem separam-se as três partes do grão. Este tipo de moagem demanda grãos cujo endosperma é muito duro, que permitirão obter frações de tamanhos adequados às diferentes aplicações dos produtos da moagem (Freidenberg, 2000). Os grãos mais duros (milho tipo Flint) são os que dão os melhores rendimentos e qualidade de flaking grits. Também é importante não ter grãos com fissuras ou partidos, já que isso condiciona o tamanho do grit (Izquierdo e Cirilo, 2013).

iii) A produção de bioetanol envolve um processo de sacarificação mediante o qual o amido se transforma em açúcares simples com a ação de enzimas específicas. Na seguinte fase do processo, esses açúcares simples são fermentados pela ação dos levedos e após a destilação obtém-se o etanol gerado durante o processo. Para este processamento são necessário grãos com alta concentração de amido.

Os três processos industriais mencionados geram subprodutos que são destinados à alimentação animal. Eles se caracterizam por possuir alta concentração de proteína, óleo e/ou fibra dependendo do processo de origem. Por isso, para qualquer um dos destinos que for dado ao grão de milho na indústria, é necessário eliminar os riscos associados a conteúdos de fungos e micotoxinas (Izquierdo e Cirilo, 2013).

Cada indústria requer uma qualidade específica do grão, dependendo do objetivo buscado. A qualidade do milho é determinada, principalmente, pela estrutura e composição do grão, que dependem de i) fatores genéticos, ii) condições de cultivo, e iii) manejo posterior à colheita.

i) Fatores genéticos

A melhoria genética conseguiu não apenas aumentar o rendimento por hectare e criar resistência a doenças, mas também vários tipos especiais de milho foram desenvolvidos, com valor agregado para usos específicos (FAO, 2001)

A pesquisa na área de milho teve êxito na modificação da dureza do endosperma e os percentuais de óleo, proteína e amido do grão, bem como na qualidade de sua proteína e do tipo de amido.

ii) Condições de cultivo

As mudanças nas condições de cultivo produzem modificações nas concentrações dos

componentes do milho e na sua composição química, afetando assim a qualidade do grão. De um lado, em cultivos com estado fisiológico muito bom e altos rendimentos, a concentração de proteínas aumenta, e a de amido diminui (Izquierdo e Cirilo, 2013). Isso é assim porque quanto melhor for o estado fisiológico das plantas, maior será a quantidade sintetizada de amido, óleo e proteína por grão. Entretanto, estas últimas são as que apresentam maior alteração relativa.

De outro lado, a concentração de óleo no grão permanece estável em um amplo leque de condições ambientais. Essa concentração pode ser afetada só por causa de um estresse térmico muito grande, no início do enchimento do grão (Izquierdo e Cirilo, 2013).

As variações climáticas e as condições de cultivo determinam modificações na composição das proteínas do grão. O aumento da disponibilidade de nitrogênio e o estado fisiológico das plantas, produzem variações na composição das proteínas que favorecem a dureza do endosperma, reduzindo a suscetibilidade à quebra (Izquierdo e Cirilo, 2013). A resistência do grão a quebrar-se na manipulação posterior à colheita determina a qualidade para a conservação e para os usos posteriores, e a dureza do endosperma está diretamente associada a essa resistência.

Entre os fatores de manejo da cultura do milho, foi observado que atrasos na data de plantio, ou o plantio em locais de alta latitude em geral, modificam a composição do amido, com consequência na digestibilidade dos grãos de milho e as propriedades térmicas do amido, como temperatura e faixa de gelatinização, entre outros.

iii) Manejo pós-colheita

A qualidade física do grão pode ser alterada devido à coleta mecânica, ao descascamento e à secagem. Os dois primeiros processos, em certas ocasiões, provocam danos externos, como a ruptura do pericarpo e de partes que rodeiam o gérmen, favorecendo o ataque de insetos e fungos. A secagem não provoca danos físicos marcados, mas se for excessivamente rápida e a temperaturas elevadas, pode fazer com que ocorram quebraduras devido à tensão, bem como ampolas e desbotamento que terão consequências na eficiência dos processos industriais (FAO, 1993).

Referências bibliográficas

Dickerson, George. 2003. “Specialty Corns”. College of Agriculture and Home Economics. Las Cruces: New Mexico State University.

FAO, 1993. “El maíz en la nutrición humana”.

FAO, 2001. “El maíz en los trópicos: Mejoramiento y producción”

Héctor Deras Flores, 2020. “Guía técnica: el cultivo de maíz”. Instituto Interamericano de Cooperación para la Agricultura (IICA).

Izquierdo, Natalia G. y Cirilo, Alfredo G. 2013. “Usos del Maíz: Efectos del ambiente y del manejo sobre la composición del grano”. Jornada de Actualización. Calidad del grano de maíz para la industria y

la producción en bovinos.

Juan R. E. Gear, 2006. “Maíz y Nutrición - El cultivo del maíz en la Argentina.” Serie de Informes Especiales de ILSI Argentina.

María José Cuitiño de Vega y Valeria Cardozo. 2018 .”Maíz: Clasificación y usos potenciales”. INIA La Estanzuela. Colonia-Uruguay.

Robutti, J. L. 2004. Calidad y usos del maíz. Revista de información sobre investigación y desarrollo agropecuario, Idia XXI 6:100-104.

Sandy Endicott, 2017. “Maíz Crecimiento y Desarrollo”. Dupont Pioneer.

Shukla y Cheryan, 2001. “Zein: the industrial protein from corn”. Industrial crops and products. Vol. 13. No 3. pp. 171-192.

Watson, 1987. “Structure and composition”. En: Corn: Chemistry and Technology. S. A. Watson and P. E. Ramstad, eds. AACC. St. Paul, Minnesota, USA.

Watson. 1987. “Structure and Composition”. In: Watson, S.A. and Ramstad, P.E., Eds., Corn: Chemis try and Technology, American Association of Cereal Chemists.

José Delgado Rodríguez, 2017. La selección del híbrido de maíz. Disponible en https://www.intagri. com/articulos/cereales/la-seleccion-del-hibrido-de-maiz.

Fatores de Conversão do Milho

Capítulo III: Processo de moagem úmida do milho

Processo de moagem úmida do milho

Breve descrição

A moagem úmida do milho envolve (i) a extração dos principais componentes do grão de milho (fibra, proteínas, gorduras/óleos e amido) e (ii) o processamento do amido de milho para ser utilizado em diversas indústrias.

A característica básica deste processo é conseguir a separação dos principais componentes do milho utilizando grandes quantidades de água (Lasseran, 1973). Trata-se de uma indústria que exige elevados investimentos, e os processos tecnológicos nela envolvidos são mais sofisticados que os da moagem seca (Lavarello, 2003). Com efeito, o processo permite obter uma separação muito limpa dos componentes individuais do grão de milho, possibilitando assim grande quantidade de aplicações.

Como se observa no seguinte quadro, a moagem úmida do milho dá lugar a uma ampla variedade de produtos que contribuem para a diversificação dos usos industriais do milho.

Destinos da produção de moagem úmida

UsosProdutos

Gluten

Alimentos Balanceados

Alimentos Balanceados/ Pet Food

Óleo, Rações Animais (torta de gérmen)

Usos Industriais, Usos Alimentícios, Indústria Farmacêutica

Usos Industriais, Usos Alimentícios, Indústria Farmacêutica, Beleza, Têxtil, Petrolífera Adesivos em Indústrias do Papel

Indústria Alimentar

Usos Industriais, Usos Alimentícios, Indústria Farmacêutica

Usos Alimentícios, Fabricação de Cerveja

Usos Industriais, Usos Alimentícios, Indústria Farmacêutica, Etanol, Bioprodutos

Adoçantes de bebidas e alimentos

Adoçante de bebidas sem álcool

Usos Alimentícios, Caldas, Doces, Sorvetes, Biscoitos

A moagem úmida pode processar tanto os milhos duros quanto os dentados. A qualidade do milho requerida por esta indústria não se orienta para nenhum tipo de milho em particular, já que o rendimento industrial não se vê afetado, do ponto de vista econômico, com o uso de um ou outro tipo (Álvarez, 2006)12. Entretanto, há restrições referidas à homogeneidade do grão, que determina a seleção de uma única variedade para seu processamento. Na Argentina, devido a que há maior disponibilidade, nos últimos anos são utilizados quase exclusivamente os milhos dentados e semidentados.

Processos de transformação

Nas plantas de moagem úmida, o processo de transformação do milho está dividido em duas etapas:

1) Primeira etapa: obtenção de subprodutos

2) Segunda etapa: processamento do amido

Na primeira etapa do processo de transformação de moagem úmida (obtenção de subprodutos) obtêm-se simultaneamente quatro produtos:

• Gérmen

• Gluten feed (fibra)

• Gluten meal (glúten de alto conteúdo proteico)

• Amido

O principal produto é o amido, mas o gluten feed e o gluten meal são subprodutos importantes devido a que são largamente utilizados para alimentação animal. Da mesma forma, o gérmen é um subproduto destacado da moagem úmida, cujo principal destino é a obtenção de óleo de milho.

Para produzir óleo de milho é necessária uma segunda etapa de processamento do gérmen. Embora se trate de um produto derivado da moagem úmida, o gérmen de milho, em geral, é processado só em grande escala. Habitualmente, as plantas de moagem úmida enviam o gérmen seco obtido para que a extração de óleo seja realizada em poucas plantas, grandes e centralizadas.

Na segunda etapa de transformação de moagem úmida (processamento do amido), a pasta de amido é direcionada para um dos três processos básicos de acabamento (será indicado a seguir) que definirão os produtos a serem obtidos a partir do amido:

• Amido nativo

• Amidos modificados

• Adoçantes

12 Aníbal Álvarez, 2006. Aplicaciones del maíz en la tecnología alimentaria y otras industrias. Em: Maíz y Nutrición. Informe sobre los usos y las propiedades nutricionales del maíz para la alimentación humana y animal. ILSI Argentina. Serie de informes especiales.

Etapas de transformação nas plantas de moagem úmida do milho

Fonte: Elaboração própria Universidade Austral a partir de entrevistas com pessoas de referência na indústria

Em primeiro lugar, se o amido é purificado e secado sem nenhum tipo de alteração química pode ser comercializado como amido nativo.

Em segundo lugar, os processos associados à modificação do amido, envolvem a aplicação de reações para obter novas características funcionais: melhorias na textura e na tolerância a tratamentos térmicos, maior resistência ao congelamento, maior adesão, entre outros. Dentre os amidos modificados, podemos encontrar uma ampla variedade de produtos que inclui os amidos ácidos, oxidados, catiônicos, aniônicos, pré-gelificados e dextrinas (pirodextrinas), entre outros. As dextrinas, utilizadas de preferência na elaboração de adesivos, são produzidas a partir de um processo de torrefação a seco do amido nativo, geralmente com um catalisador ácido, em uma instalação independente enquanto os restantes amidos modificados são produzidos em um tanque único e multiuso de reação (batch).

Em terceiro lugar, os processos de conversão do amido permitem obter produtos adoçantes, que são utilizados como bens intermediários em grande número de indústrias. Entre eles, encontramse a maltodextrina, os xaropes glicosados, xaropes maltosados, dextrose e xaropes de milho de alta frutose. As quantidades relativas de amido utilizadas para a produção dos diversos adoçantes variam amplamente entre as plantas industriais, mas trata-se de processos integrados a elas.

Por último, embora seja possível obter etanol a partir da fermentação dos açúcares obtidos na moagem úmida do milho, a produção de etanol realiza-se, principalmente, em processos de moagem a seco. Por esse motivo, não serão tratados em profundidade os fatores de conversão do milho para a produção de etanol na indústria de moagem úmida.

Elementos chave para a conversão do milho na moagem úmida

A moagem úmida do milho, retomando o que foi dito acima, é uma indústria intensiva em capital que possui alto nível tecnológico, e os rendimentos são relativamente padronizados no mundo. Fora isso, a quantidade de gérmen de milho, gluten feed, gluten meal obtidos na primeira etapa de industrialização, e os produtos de amido e adoçantes resultantes da segunda etapa de transformação é influenciada pelos elementos que se indicam nesta seção.

As três variáveis com maior impacto nos fatores de conversão do milho são: 1) o processo industrial; 2) a gestão das operações e 3) as características e qualidade do grão obtido para a industrialização.

Com relação à primeira variável, o processo industrial, é de fundamental importância a tecnologia aplicada nos processos produtivos. Os desenvolvimentos tecnológicos associados à aplicação de enzimas e o aprimoramento da tecnologia dos processos e equipamentos tem possibilitado importantes avanços na indústria. Isso tem especial impacto na qualidade final dos produtos industriais obtidos, na duração dos processos, e na eficiência relativa ao consumo de energia e de água, mas também nos rendimentos ou fatores de conversão do milho na indústria13&14

O segundo fator de impacto está relacionado com a gestão das operações. Nessa área, são levadas em consideração as decisões relativas à manutenção dos equipamentos ou aos investimentos para a modernização dos equipamentos e processos. Com efeito, as gerências de qualidade devem procurar eliminar os riscos físicos (partículas estranhas), químicos (contaminantes) e biológicos (micotoxinas).

Finalmente, a variabilidade do grão de milho, quanto à sua capacidade de moagem, afeta os rendimentos e a qualidade dos diversos produtos. As condições de cultivo, sua variedade e as diversas operações próprias do manejo de um grão - da colheita até o uso final - podem afetar de forma considerável na qualidade do grão destinado à moagem (Haros, 1999 e Castellari et al., 2012).

Os fatores de conversão avaliados no presente capítulo constituem valores de referência para as práticas mais generalizadas da indústria na atualidade, considerando a aplicação das tecnologias e processos tipicamente disponíveis nas plantas de moagem úmida. Além disso, devido a que os rendimentos na indústria e os fatores de conversão são o resultado de um levantamento feito em empresas do setor e da revisão da bibliografia especializada, o impacto da gestão das operações e da variabilidade do grão de milho, são conceitos que estão incorporados implicitamente nos resultados obtidos.

Neste capítulo, os fatores de conversão para a indústria da moagem úmida são apresentados de

13 Ramírez, E.C., Johnston, D.B., McAloon, A.J. et al. (2009). Enzymatic corn wet milling: engineering process and cost model.

Vijay Singh (2020), Enzymes Use in Corn Wet Milling Process (Webinar). Novozymes. https://www.novozymes.tv/video/63137168/howbiotechnology-is-shaping-corn-1

15 A matéria seca do grão de milho é a parte que resta do grão depois da extração de todo o conteúdo de umidade.

duas formas. Em primeiro lugar, na descrição do processo produtivo, os rendimentos industriais e os fatores de conversão são indicados em base seca (BS). Esse indicador provém da consideração da matéria seca15 do grão de milho que efetivamente é moído, já que é a forma em que habitualmente são indicados os rendimentos e coeficientes técnicos de conversão na indústria. Devido a que se trata de um processo que envolve a água, a avaliação dos rendimentos, das perdas ou ganhos químicos que ocorrem durante a industrialização não deve levar em conta as variações no conteúdo de umidade dos produtos derivados do milho durante o processo produtivo.

Em segundo lugar, para conhecer a quantidade de toneladas de milho comercial16 efetivamente necessárias para obter uma tonelada dos diversos produtos e subprodutos do milho (incluindo o conteúdo de umidade comercial do milho), os fatores de conversão são indicados em base comercial ou matéria tal qual (BC ou MTQ). Esse último indicador permite fazer uma estimativa das toneladas de milho em base comercial - incluindo o conteúdo de umidade comercial do milho - necessárias para obter uma tonelada dos diversos produtos derivados do milho, considerando o conteúdo de umidade dos produtos derivados da moagem úmida. Maiores detalhes serão apresentados na seção referida ao cálculo dos fatores de conversão da moagem úmida.

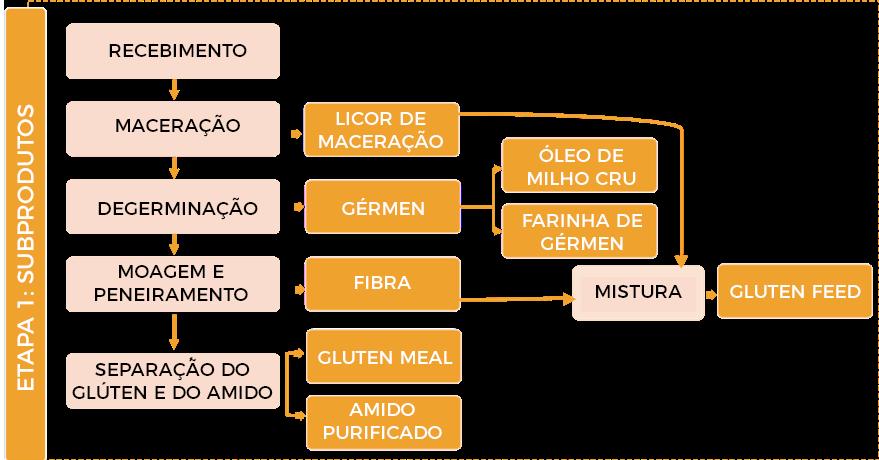

Primeira etapa de transformação: extração dos subprodutos

A etapa de extração dos subprodutos do milho é um processo composto por cinco subetapas: 1. recebimento, 2. maceração (subetapa de início do processo de moagem úmida), 3. degerminação, 4. moagem grossa e peneiramento, e 5. a separação do glúten de milho do amido.

1. Recebimento

O recebimento é o processo de entrada do grão de milho na planta industrial. Esta subetapa inclui a entrega e amostragem do grão, pesagem e descarga, e a pré-limpeza e classificação dos grãos de milho.

A seguir, indicam-se as fases da subetapa de recebimento.

Moagem úmida- primeira etapa de transformação do milho Subetapa de recebimento

Fonte: Elaboração própria Universidade Austral a partir de entrevistas com pessoas de referência do setor

16 É o milho como é apresentado em bruto no momento da comercialização. Leva em consideração o conteúdo de umidade do grão de milho.

1.1. Entrega e amostragem

O recebimento dos grãos começa com o trâmite administrativo de entrega, por parte do responsável do transporte. É apresentada a documentação pertinente, e efetua-se o controle de qualidade dos grãos.

Para isso, é necessário obter amostras que sejam representativas do total da carga já que os resultados finais serão extensivos ao total recebido. As amostras são extraídas mediante o processo de amostragem, que consiste em introduzir uma sonda perfurada no interior do transporte e tirar uma amostra que represente toda a altura da carga.

Uma vez extraída a amostra, os seguintes parâmetros de qualidade serão avaliados: presença de insetos e aracnídeos vivos; micotoxinas, grãos quebrados e/ou partidos; grãos deteriorados, grãos verdes, matérias estranhas; peso por hectolitro, umidade e picotagem. Esta etapa de controle é fundamental, já que a qualidade do grão será determinante para a qualidade dos produtos finais oferecidos.

Com frequência, o grão de milho é recebido na indústria com um percentual de umidade não maior de 14,5% (umidade comercial), mas este valor varia levemente, dependendo da norma de comercialização do milho de cada país. As perdas que se verificam durante a industrialização do milho dependem, consideravelmente, do conteúdo de umidade do grão ao chegar à indústria.

1.2. Pesagem e descarga

A pesagem permite determinar com precisão a quantidade recebida de toneladas de grãos. O procedimento mediante o qual se realiza a pesagem depende da infraestrutura que a indústria tiver para a recepção dos grãos e do modo de transporte utilizado para levar os grãos até a indústria. As alternativas disponíveis vão de balanças convencionais até sistemas de pesagem de fluxo contínuo.

1.3. Pré-limpeza e classificação

Nesta etapa, são retiradas todas as partículas estranhas que os grãos pudessem conter. É necessário contar com um equipamento magnético para atrair todos os elementos metálicos que pudessem danificar o equipamento ou que contaminem o alimento (Tovar et. al, 2009).

Além disso, antes da silagem, os grãos são classificados por tamanho para obter lotes de milho com a maior homogeneidade possível. Nesse sentido, as diferenças no tamanho dos grãos impedem a realização de uma moagem correta, e diferentes tipos de milho apresentam diferente comportamento durante a maceração do cereal (Lavarello, 2003).

Estima-se que as perdas associadas ao pré-manejo do grão representam 2.4% do grão recebido (W.J. van Zeist, 2012).

Maceração

Os rendimentos e fatores de conversão do milho a seguir são apresentados em base seca e correspondem ao grão efetivamente moído, ou seja, não foram consideradas as perdas produzidas durante a etapa de recepção do grão (grãos partidos e matérias estranhas).

O processo de moagem úmida começa com a etapa de maceração ou umedecimento do grão de milho, com a finalidade de amolecer e acondicionar o grão para a subsequente moagem.

O milho perfeitamente limpo é introduzido em tanques de maceração com uma solução alcalina diluída a uma temperatura de 48/54º durante 30 a 50 horas. Durante esta etapa, o grão absorve água e aumenta significativamente de tamanho: inicia o processo de maceração com 14%/14,5% de umidade e é hidratada até alcançar uma taxa aproximada de umidade de 40% a 45%.

A água que é utilizada para a maceração dos grãos de milho é a água que ingressou no processo produtivo na fase final da primeira etapa de transformação: a lavagem do amido. É água desmineralizada, com alto potencial de absorção de elementos solúveis, que captura os compostos solúveis do amido e vai lavando o processo à contracorrente17.

A água enriquecida em elementos solúveis, obtida do processo de maceração, evapora-se parcialmente para concentrar esses nutrientes resultando em um ingrediente rico em energia e proteínas, denominado licor de maceração do milho.

Licor de maceração

Desta forma, o licor de maceração do milho é um subproduto derivado de um processo de maceração à contracorrente.

No processo de maceração, dissolve-se aproximadamente 6% do peso seco do grão. Esses componentes dissolvidos são a fração nutritiva do licor de maceração, que posteriormente vai para a desidratação e é destinado à elaboração de alimentos balanceados (Haros, 1999).

O licor de maceração está composto por 44%-50% de proteínas em base seca e com frequência é comercializado combinado com a fibra, como gluten feed, ou também pode ser vendido separadamente, como fonte de proteína líquida para a engorda do gado bovino e a produção de leite (com 50% de sólidos)18

A seguir, indicam-se as fases da subetapa de maceração.

Moagem úmida - primeira etapa de transformação do milho Subetapa de maceração

3 Degerminação

3.1 Primeira Moagem: moagem grossa - quebra

Uma vez macerado, o gérmen pode sair facilmente do grão de milho. A primeira moagem do grão é uma moagem grossa, que permite quebrar o grão para poder passar à separação do gérmen.

Atualmente, nesta etapa, utilizam-se moinhos com discos rotativos dentados de aço inoxidável. A distância entre os dentes é variável e pode ser ajustada dependendo do tamanho dos grãos. Como resultado deste processo, o gérmen inteiro se separa, praticamente livre do endosperma, para seu posterior uso na extração de óleo.

O gérmen deve soltar-se de forma limpa e sem quebrá-lo, já que, se for danificado contaminará os açúcares que se produzem a partir do amido, dando lugar a sabores não característicos.

3.2 Degerminação

A degerminação propriamente dita consiste na separação do gérmen, para a obtenção do gérmen de milho. O milho quebrado é liberado em uma corrente de água e se utiliza um sistema de hidrociclones. São separadores ciclônicos cujo princípio básico ocorre por efeito da força centrífuga gerada no interior do ciclone. A separação do gérmen ocorre devido à diferença da velocidade relativa entre os produtos, dependendo de sua densidade. Os materiais pesados vão para a parede do ciclone, e o gérmen, por ser mais leve, permanece na parte inferior.

Uma vez separado, o gérmen é lavado e secado até que seu conteúdo alcançar um nível de umidade de 2% a 4%; depois procede-se à extração a fim de ser utilizado na produção de óleo de milho.

Gérmen de milho

O gérmen de milho obtido na etapa de degerminação representa aproximadamente 7% do total do milho ingressado e processado na indústria, expresso em base seca.

O conteúdo de óleo do gérmen de milho está entre 40% e 50% (W.J. van Zeist, 2012) e é utilizado para produzir o óleo de milho. Os sólidos gerados no processo de extração de óleo são destinados à nutrição animal: de maneira direta como suplemento, como componente na produção de alimentos balanceados (com níveis de inclusão variáveis, dependendo da espécie), ou incorporados ao gluten feed.

Fonte: Elaboração própria Universidade Austral a partir de entrevistas com pessoas de referência do setorÓleo de milho e farinha de gérmen de milho