V o c ê j á c o n h e c e a s l a v a d o r a s i n d u s t r i a i s

G r e f o r t e c ? E l a s s ã o m o d e r n a s , s u s t e n t á v e i s , c o m e s t r u t u r a r o b u s t a e r e s i s t e n t e .

A s s i m c o m o t o d o s o s n o s s o s e q u i p a m e n t o s , e l a s c o n t e m p l a m a s N o r m a s Br a s i l e i r a s d e S a ú d e e S e g u r a n ç a d o T r a b a l h o , c o m N R 1 0 , N R 1 2 e N R 1 7 . A l é m d i s s o , n o s s a s l a v a d o r a s i n d u s t r i a i s c o n t a m c o m r e l a t ó r i o d e A n á l i s e P r e l i m i n a r d e R i s c o s , l a u d o s d e c e r t i f i c a ç ã o e A R T d e e f e t i v a ç ã o .

T o d a s a s n o s s a s l a v a d o r a s s ã o d e s e n v o l v i d a s a p a r t i r d e u m a m i n u c i o s a a n á l i s e d a s n e c e s s i d a d e s e p r o c e s s o f i n a l d o c l i e n t e N o s s o d e p a r t a m e n t o d e e n g e n h a r i a d e s e n v o l v e p r o j e t o s c u s t o m i z a d o s c o m o o b j et i v o d e o f e r e c e r u m a s o l u ç ã o e x c l u s i v a p a r a o s n o s s o s c l i e n t e s !

C o n h e ç a a l g u n s d o s n o s s o s p r i n c i p a i s m o d e l o s :

L a v a d o r a I n d u s t r i a l C o n t í n u a

A s l a v a d o r a s c o n t í n u a s p o d e m s e r u t i l i z a d a s p a r a r e a l i z a r a l i m p e z a a u t o m á t i c a n o s m a i s v a r i a d o s t i p o s d e p r o c e s s o s i n d u s t r i a i s , i n c l u i n d o o t r a t a m e n t o t é r m i c o . U m a d a s v a n t a g e n s d e s t e m o d e l o é o s i s t e m a d e m o v i m e n t a ç ã o p o r e s t e i r a , o u p a s s o i n t e r m i t e n t e e m q u e a p e ç a c om s u j i d a d e s e n t r a p o r u m l a d o d a l a v a d o r a e s a i j á t o t a l m e n t e h i g i e n i z a d a n o o u t r o l a d o .

L a v a d o r a I n d u s t r i a l E s t a c i o n á r i a

A s l a v a d o r a s e s t a c i o n á r i a s d a G r e f o r t e c s ã o u t i l i z a d a s n a i n d ú s t r i a m e c â n i c a p a r a o s m a i s v a r i a d o s t i p o s d e p e ç a s , c o m o p o r e x e m p l o : e i x o s , b u c h a s , c a i x a s d e c â m b i o , e n g r e n a g e n s e o u t r a s

L a v a d o r a A s l a v a d o r a s F l e x i c l e a n s ã o m á q u i n a s a u t o m á t i c a s p a r a l a v a g e m d e p e ç a s o n d e o s m a i s a l t o s n í v e i s d e p u r e z a s ã o n e c e s s á r i o s e / o u c o m p o n e n t e s g e o m e t r i c a m e n t e c o m p l e x o s d e v e m s e r l i m p o s . S e u s c o m p o n e n t e s e s s e n c i a i s i n c l u e m : u m a c â m a r a d e l i m p e z a a v á c u o , t a n q u e s i s o l a d o s p a r a a g e n t e s d e l i m p e z a ( 1 - 3 ) , b o m b a d e v á c u o , b o m b a s d e s p r a y , u m a u n i d a d e d e s e p a r a ç ã o d e ó l e o e u m s i s t e ma d e a q u e c i m e n t o .

P a r a s a b e r m a i s s o b r e a s l a v a d o r a s i n d u s t r i a i s G r e f o r t e c o u s o l i c i t a r u m o r ç a m e n t o f a l e d i r e t a m e n t e c o m n o s s o s t é c n i c o s e s p e c i a l i z a d o s , l i g u e p a r a ( 5 1 ) 3 5 6 2 - 7 0 7 1 o u e n v i e u m a m e n s a g e m n o W h a t s A p p p a r a ( 5 1 ) 9 9 3 5 4 - 3 4 5 7

G r e f o r t e c g r e f o r t e c c o m b r @ g r e f o r t e c r s

Materiais resistentes ao calor Por que afundou o Titanic? (Parte II)

David Pye – Pye Metallurgical International Consulting São apenas 110 anos desde o trágico naufrágio do navio inafundável, o RMS Titanic. A primeira parte deste artigo enfocou os rebitadores de proa e popa e o próprio processo de rebitagem. Esta segunda parte mergulha mais fundo no naufrágio do navio.

Tratamento térmico Transição de Peças da Cementação em Atmosfera para a Cementação em Baixa Pressão e os Benefícios Econômicos e Ambientais

Dennis Beauchesne, Vincent Lelong

A cementação a vácuo ou mais especificamente a cementação a vácuo de baixa pressão (LPC - Low Pressure Vacuum Carburizing) assumiu várias indústrias como a principal opção de cementação nos últimos 25 anos

Fusão

Otimize seu Forno com Base em seus Requisitos de Produção

Patrick Laskey – Onex Inc.

Se o seu forno é o gargalo em sua operação, pode ser hora de considerar a adição de um novo. Este artigo analisa os fundamentos da estrutura e estilo do forno, seleção de refratários e projeto de combustão. Conclui com um estudo de caso recente.

Processos

Sistema de Assistência para o Processo de Forjamento Baseado na Inteligência Artificial

André Rosiak; Diego Wermuth; Thomas Gomes dos Santos; Matheus Henrique Riffel; Rafael Pandolfo da Rocha e Lírio Schaeffer

Uma maneira eficaz das indústrias obterem economias significativas e melhorias de qualidade é por meio de novas estratégias de controle de processos.

Refratários/Isolamento Térmico Avanço Revolucionário em Isolamento Aumenta a Economia de Energia

Allan Davies – Unifrax; Tonawanda, N.Y., EUA

Em meados do século passado, um cientista da Carborundum Company atendeu às exigências do mercado industrializado para um material isolante de baixa massa térmica.

Processos

Por que é Importante Medir o Fluxo de Ar e Combustível em um Forno?

Manish Patel – Leomi Instruments; Gujarat, INDIA

Os fornos industriais são amplamente utilizados para fundir metais para fundição ou aquecer materiais para mudança de forma (forjamento) ou mudança de propriedades (tratamento térmico).

BRASIL

SF Editora é uma marca da Aprenda Eventos Técnicos Eireli (19) 3288-0437 - ISSN 2178-0110

Rua Ipauçu, 178 - Vila Marieta, Campinas (SP) www.sfeditora.com.br

Udo Fiorini Publisher, udo@sfeditora.com.br • (19) 99205-5789

Mariana Rodrigues Redação - Diagramação, marianar205@gmail.com • (19) 3288-0437

André Júnior Vendas, andre@grupoaprenda.com.br • (19) 3288-0437

Manor Oak One, Suite 450, 1910 Cochran Road, Pittsburgh, PA, 15220, EUA

Fone: +1 412-531-3370 • Fax: +1 412-531-3375 • www.industrialheating.com

Erik Klingerman Group Publisher, klingermane@bnpmedia.com • +1 440-292-7580

EDIÇÃO E PRODUÇÃO NOS EUA

Reed Miller Publisher Associado/Editor - M.S. Met. Eng., reed@industrialheating.com • +1 412-306-4360

Bill Mayer Editor Associado, bill@industrialheating.com • +1 412-306-4350

Brent Miller Diretor de Arte, brent@industrialheating.com • +1 412-306-4356

REPRESENTANTE DE PUBLICIDADE NOS EUA

Kathy Pisano Diretora de Publicidade, kathy@industrialheating.com +1 412-306-4357

Fax: +1 412-531-3375

DIRETORES CORPORATIVOS

Rita M. Foumia Recursos Humanos e T.I

Michael T. Powell Criação

Lisa L. Paulus Finanças

Scott Wolters Eventos

Vincent M. Miconi Produção

Beth A. Surowiec Pesquisa de Mercado

As opiniões expressadas em artigos, colunas ou pelos entrevistados são de responsabilidade dos autores e não refletem necessariamente a opinião dos editores.

EQUIPE DE EDIÇÃO BRASILEIRA

SF Editora é uma marca da Aprenda Eventos Eireli (19) 3288-0437 - ISSN 2178-0110 www.sfeditora.com.br www.aquecimentoindustrial.com.br

Udo Fiorini - Publisher, udo@sfeditora.com.br • (19) 99205-5789

Mariana Rodrigues - Diagramação, marianar205@gmail.com • (19) 3288-0437

André Júnior - Vendas, andre@grupoaprenda.com.br • (19) 3288-0437

Igor Cerqueira - Marketing, igor@grupoaprenda.com.br • (19) 3288-0437

ESCRITÓRIO CORPORATIVO NOS EUA

BNP Media • 2401 W. Big Beaver Road Suite 700, Troy, MI 48084 • www.bnpmedia.com

Erik Klingerman, Group Publisher klingermane@bnpmedia.com • +1 440-292-7580

Reed Miller, Editor nos EUA reed@FORGEmag.com • +1 412-306-4360

ESCRITÓRIO EM PITTSBURGH/EUA Manor Oak One, Suite 450 1910 Cochran Road, Pittsburgh, PA 15220 Tel: +1 412- 531-3370 • Fax: +1 412-531-3375

EDIÇÃO E PRODUÇÃO NOS EUA

Dean M. Peters, Editor dean@forgemag.com • +1 216-570-4537

Bill Mayer, Editor Associado bill@forgemag.com • +1 412-306-4350

Linda Becker, Editora Colaboradora beckerl@bnpmedia.com • +1 262-564-0074

Karen Talan, Gerente de Produção talank@bnpmedia.com • +1 248-244-6246

Brent Miller, Diretor de Arte millerb@bnpmedia.com • +1 412-306-4356

REPRESENTANTE DE PUBLICIDADE NOS EUA

Kathy Pisano, Advertising Director (412) 306-4357, Fax (412) 531-3375 kathy@FORGEmag.com

DIRETORES CORPORATIVOS NOS EUA

Edição: John R. Schrei

Estratégia Corporativa: Rita M. Foumia

Implantação de Conteúdo: Michelle Hucal

Criação: Michael T. Powell

Eventos: Scott Wolters

Finanças: Lisa L. Paulus

Tecnologia da Informação: Scott Krywko

Recursos Humanos: Marlene J. Witthoft

Produção: Vincent M. Miconi

Pesquisa Clear Seas: Beth A. Surowiec

As opiniões expressadas em artigos, colunas ou pelos entrevistados são de responsabilidade dos autores e não refletem necessariamente a opinião dos editores.

Editorial Brasil Grupo Aprenda 2023 Com a redução, tão esperada, do ímpeto da pandemia no início de 2022, tomamos a feliz decisão de voar um pouco mais alto com a nossa atividade primeira, nos últimos tempos, de realizar eventos técnicos.

Simulação Computacional Tratamento Térmico da Matéria Prima As principais fornecedoras de barras de aço como matéria prima para processos de Tratamento Térmico e Forjamento, por exemplo, têm investido esforços na melhoria da qualidade de seus produtos.

Pesquisa e Desenvolvimento Os casos do PHS para aço e estampado a quente para alumínio O universo dos materiais estampados a quente (Press Hardening Steel - PHS para os aços) ainda desperta interesse e muitos esforços das comunidades locais e internacionais.

Combustão Queimadores Infravermelhos

Dando continuidade ao tema, serão tratados agora os queimadores infravermelhos. Estes queimadores utilizam apenas gases combustíveis como gás natural, GLP e biometano pré-misturados com ar, de forma a superaquecer um elemento metálico ou cerâmico.

Editorial EUA Dando uma olhada em tecnologias novas e interessantes Normalmente, começamos o Ano Novo focando em novas tecnologias em toda a indústria de processamento térmico em nossa edição de janeiro.

Simulação Computacional Prevendo Desgaste e Fadiga Tomando como exemplo o produto forjado mostrado na Fig. 1, fica evidenciada na Fig. 2 a possibilidade de se prever fenômenos como o desgaste na matriz responsável pela fabricação deste mesmo forjado.

Lubrificantes Lubrificante de Matriz –Grafite sintético, o mais insubstituível Como é sabido, esta coluna relata as observações, deduções, estudos e principalmente o acompanhamento ativo de testes de campo, oportunidades que são verdadeiros tesouros, agora reforçado pela parceria com meu amigo de longa data, Emerson Fabrete que também milita nessa área e com o qual tenho mantido interessantíssimo diálogos e brain stormings especializados.

19 99205-5789

udo@sfeditora.com.br

Com a redução, tão esperada, do ímpeto da pandemia no início de 2022, tomamos a feliz decisão de voar um pouco mais alto com a nossa atividade primeira, nos últimos tempos, de realizar eventos técnicos. Promover aquela enxurrada de seminários ao longo do ano, além de extremamente desgastante e cansativo, muitas vezes não atingia o objetivo do cliente interessado em conhecer mais. Ele se via forçado muitas vezes a permanecer assistindo a uma palestra sem ter a possibilidade de escolha de alternativas.

Assim, decidimos em 2022 reunir em Congressos os nossos vários Seminários que apresentavam sinergias entre si. Que possibilitassem ao participante acompanhar vários temas à sua livre escolha. Ou a grupos, como eu mesmo tive a oportunidade de presenciar, se dividirem para aproveitar melhor as inúmeras alternativas à disposição. E saírem ganhando. Em custo e em conhecimento.

Numa primeira análise, que agora percebemos foi acertada, decidimos dividir todo o acervo de seminários que até pareciam já terem sido criados com esta finalidade, em dois grandes grupos: Conformação e Processos Térmicos.

E em Junho de 2022, com o auxilio e a parceria da FSA, Centro Universitário Fundação Santo André que nos cedeu o espaço, realizamos o 1º Congresso de Conformação Metálica em suas instalações situadas na cidade de Santo André.

Problemas? Claro que houve. Mas o resultado em termos de satisfação de participantes e patrocinadores foi evidente. Graças ao espaço propício do prédio da FSA onde se situa o auditório escolhido para o evento, a lógica maior de um evento, propiciar amplo contato entre os presentes entre si e com o conhecimento foi totalmente alcançado. Integração total.

O resultado positivo animou para repetir a dose, agora completa, em 2023. E lançamos o 1º Congresso de Processos Térmicos a ser realizado em Março 14 e 15 e também o 2º Congresso

de Conformação Metálica a ser realizado em Junho 20 e 21. Ambos nas instalações da FSA em Santo André. Aliás cabe aqui um muito obrigado à FSA, em alto e bom som, em função da cessão dos seus espaços. E também agradecer aos alunos da Pós Graduação em Materiais da FSA pelo inestimável auxilio na recepção e assistência aos participantes e patrocinadores durante todo o evento.

Os dois eventos juntam números expressivos. Inúmeros Seminários. Dezenas de palestrantes. Centenas de participantes. Exige planejamento e ações controladas. Necessidade de equipe com trabalho coordenado. Tudo isso com estrutura enxuta depois de anos de redução de atividades por causa da pandemia. Esperamos que o resultado do esforço agrade ao nosso público alvo. Publicações, Revistas: com algumas pequenas correções de rota seguimos no propósito de oferecer bons artigos técnicos aos nossos leitores. A união das revistas IH (Industrial Heating) com a FORGE se mostrou acertada. Principalmente se considerarmos a redução de recursos mencionada mais acima. A revista Estampagem & Conformação deve receber mais edições em 2023, melhorando sua divulgação. Mais detalhes ao longo do ano.

A Revista Grafeno segue seu caminho de sucesso. As quatro edições publicadas em 2022 tiveram boa repercussão e excelente procura pelos leitores. Para 2023 estão previstas também 4 edições, agora focadas em quatro segmentos tecnológicos, ou seja:

1) Industrial (edição de março)

2) Mobilidade (edição de junho)

3) Biotecnologia (edição de setembro)

4) Meio ambiente (edição de dezembro)

Aproveito para desejar a todos os leitores um Feliz Ano de 2023! Que seja um período não só de aprendizado, mas também de bons resultados.

Boa leitura!

alisson@sixpro.pro

s principais fornecedoras de barras de aço como matéria prima para processos de Tratamento Térmico e Forjamento, por exemplo, têm investido esforços na melhoria da qualidade de seus produtos. Ainda que boa parte dos processos de tratamento térmico sejam considerados como bastante conhecidos pelas usinas, a simulação computacional vem sendo enxergada como uma possibilidade de melhorar ainda mais os resultados.

Tomemos um processo de laminação seguido de resfriamento controlado, como é o caso do STELMOR (Fig. 1). Após a laminação a quente, o fio máquina passa por um processo de resfriamento controlado, visando uma determinada microestrutura, como exemplificado na Fig 2.

O equipamento de resfriamento mostrado na Fig. 1 pode ser configurado para acelerar ou retardar o resfriamento do fio máquina. Com isso, as microestruturas finais poderão ser modificadas, como é apresentado esquematicamente no diagrama TRC (CCT) da Fig. 2. Logo, um mesmo aço poderá ser fornecido com propriedades mecânicas diferentes.

Dizer que o aço de uma barra ou tarugo pode possuir propriedades mecânicas distintas, significa para o profissional de forjamento que a curva de escoamento daquela matéria prima pode variar. Para ilustrar, tomemos as curvas de escoamento mostradas na Fig. 3, as quais poderiam tranquilamente ser correlacionadas com a velocidade de resfriamento no STELMOR. A barra de aço com valores de tensão efetiva mais elevados (gráfico da direita) teria

sofrido um resfriamento mais rápido e, portanto, teria uma resistência mecânica maior.

Tomando um forjamento a frio como exemplo, caso o tarugo possua um aço com tensões efetivas mais elevadas, a carga da prensa será maior, as ferramentas sofrerão maior desgaste, o projeto do ferramental poderá sofrer quebra, a qualidade superficial do produto irá variar e a dureza final do produto forjado será maior, entre outros fatores resultantes. Isso fica evidenciado no forjamento de um pino mostrado na Fig. 4, para o qual a carga da prensa foi significativamente maior para o material com tensões efetivas mais elevadas. As cargas da prensa, bem como toda a análise do ferramental, foram simuladas e posteriormente confirmadas em prática.

Toda a cadeia de produtos tratados termicamente e/ou forjados dependem do processamento da matéria prima. Assim, já estão sendo desenvolvidos trabalhos integrando forjarias, tratadores e fornecedores, buscando a obtenção de produtos finais com características dentro do especificado e com custos reduzidos.

Uma forjaria gostaria de ter o seu produto final com uma dureza dentro do especificado, por exemplo, reduzindo os esforços de forjamento, facilitando o refino de grão, eliminando quebras de ferramentas, entre vários outros resultados possíveis. Vamos juntos!?

MARCO ANTONIO COLOSIO

marcocolosio@gmail.com

Diretor da Regional São Paulo da SAE BRASIL. Engenheiro Metalurgista e Doutor em Materiais pelo Instituto de Pesquisas Energéticas e Nucleares-USP, pós doutorado pela EESC-USP. Professor titular do curso de Engenharia de Materiais da Fundação Santo André e professor da pós graduação em Engenharia Automotiva do Instituto de Tecnologia Mauá. Colaborador e associado da SAE BRASIL com mais de 30 anos de experiência no setor automotivo nos campos de especificações de materiais, análise de falhas, P&D e inovações tecnológicas.

Ouniverso dos materiais estampados a quente ( Press Hardening Steel - PHS para os aços) ainda desperta interesse e muitos esforços das comunidades locais e internacionais. Quando pensamos que o tema está esgotado tecnicamente, percebemos que ainda tem muita água para rolar. Aparentemente, o termo PHS usado exclusivamente para os aços está associado ao fato de obter um endurecimento microestrutural durante a estampagem a quente, efeito este causado pelo rápido e controlado perfil de resfriamento na ferramenta de estampagem; no caso do alumínio, não caberia adotar o termo PHS, mas sim seria aceitável empregar hot stamping (estampagem a quente). O efeito obtido estrutural em um alumínio é a mesma linha de motivação no emprego do aço, ou seja, melhora a estampabilidade e aumenta as propriedades mecânicas na aplicação no veículo; porém, conceitualmente é diferente entre ambos, isto é, as chapas de alumínio que estão sendo desenvolvidas para este processo estão, principalmente, dentro da classe AA 7000, portanto, durante a estampagem a quente, pode-se esperar um mecanismo de solubilização dos elementos de liga através da ação de um resfriamento rápido suficiente do material e posteriormente realizar um envelhecimento artificial para endurecimento da liga. Neste ponto existe uma grande dificuldade na definição tempo-temperatura de precipitação; normalmente a melhor condição de valores

tempo-temperatura vai para temperaturas baixas e tempos longos; a etapa da pintura do veículo pode agregar parte deste benefício e propiciar uma melhora dos valores propriedades mecânicas provenientes do mecanismo de envelhecimento artificial, mas não atingirá as melhores condições finais, que requerem tempos longos em fornos externos ao processo de produção.

Na visão do setor automotivo da eletrificação está claro que, a aplicação do alumínio em componentes estruturais e no BIW ( Body in White ) também segue em crescimento, a qual é uma das consequências da necessidade de redução de massa das carrocerias, permitindo maior eficiência das baterias elétricas e ainda somados a necessidade do aumento de tenacidade provenientes destes materiais não ferrosos na proteção dos ocupantes do veículo. Uma enorme parcela de estudos globais foca os alumínios estampados a quente dentro desta linha de interesse; porém ainda tem uma parcela ainda maior desse público que tem os aços como propulsor de avanços tecnológicos e é neste ponto que darei uma contribuição aos caros leitores.

Tenho debatido as estratégias de aços estampados a quente em nossa comunidade local bem antes de seu início formal nos veículos, participei de inúmeros debates e trabalhos acadêmicos e estive na frente de alguns dos principais avanços físicos em veículos locais, sempre certificando a vantagem de sua aplicação nas avaliações de segurança veicular do

automóvel. Nestes últimos três anos, o setor automotivo tem focado na homologação e emprego do PHS 2000; mas uma questão que está sempre impactando a viabilização de grande parte de propostas locais ainda é o custo do produto, seja o ferramental ou da matéria prima, que geralmente são aços com um revestimento de Al-Si e ferramental importado. Propostas variadas focaram e vem estudando revestimentos alternativos como Zn-Ni, Zn puro, Zn-Fe e MG zinc; todas elas têm sido motivações de vários estudos acadêmicos; porém, alego como uma constatação pessoal, “entendo que dificilmente todas estas últimas tirarão a hegemonia do Al-Si.” Por outro lado, o ferramental envolvido ainda está bem acima dos custos comparados aos do processo de estampagem a frio, por serem dispositivos de alto valor agregado e aperfeiçoados com tecnologias de resfriamento controlado por regiões distintas e contendo complexos sistemas de refrigeração de água, todas estas tecnologias tornam nossos ferramentais locais ainda embrionários, direcionando as grandes empresas aplicadoras a comprarem essas ferramentas normalmente do México ou de alguns poucos países da Europa. Por outro lado, o emprego de aços sem revestimento também tem sido usado, porém com um processo posterior de jateamento para limpeza superficial, obrigatório nestes casos; todavia, não se obtém o custo desejado, porque estes processos de limpeza tornam o produto mais custoso. Uma linha seguida localmente e explorada por um único sistemista brasileiro foi a aplicação de aquecimento rápido do blank por conceitos físicos de aquecimento por efeito Joule, que de certa forma poderia atenuar a agressão do calor a superfície do aço, mas não foram suficientes para remoção definitiva dos revestimentos, e neste caso teve o Zn-Fe como mais indicado para este processo.

Nesta questão anterior, torna-se claro que os aços usados são caros quando aplicados os revestimentos tradicionais e as ferramentas são extremamente custosas e ainda importadas na maioria das vezes. O ponto que os engenheiros estão focando para viabilizar esta tecnologia é atenuar o custo destes processos e material no contexto de aplicação no BIW, ou seja, projetar uma estrutura BIW mais

otimizada e menos custosa a partir de aplicações de algumas peças de PHS no conjunto de componentes que garantem o desempenho e rigidez do produto final; trata-se de uma tarefa difícil e complexa e exige-se muito de uma engenharia local que em via de regra no Brasil é muito otimizada para este desafio. Já nas usinas tradicionais, foca-se muito no aumento dos graus de resistência destes aços, como por exemplo: o atual PHS 2000, porque, a partir do aumento destes graus será possível os engenheiros automotivos atingirem melhores resultados estruturais das mesmas BIW(s) e ao final ter um conjunto com menor custo e com similar ou melhor desempenho. No campo dos ferramentais, o Rota 2030 tem mostrado uma força muito grande no fomento de projetos de viabilização da tecnologia de construção de ferramentais localmente, e nota-se uma enxurrada de projetos submetidos nas PPP (programa de projetos prioritários) e muitos já aprovados; certamente teremos boas novidades em breve no setor; todavia, os grandes sistemistas terão que se convencer e aceitar estrategicamente que fazer uma ferramenta no Brasil poderá ter ganhos indiretos sem contar com provável custo inferior.

O alumínio estampado a quente da série 7000 não tem a desvantagem da obrigatoriedade em ter um revestimento na chapa anterior a estampagem e por isto soma-se uma vantagem de não agregar o custo deste revestimento, mas o material não ferroso ainda é um desafio no custo, em processos de resfriamento e na tecnologia de junção no BIW, mas certamente, são desafios superáveis e ainda mais para o caso de um ambiente atual e futuro de eletrificação automotiva.

Estudar novos revestimentos, promover aquecimentos mais rápidos da chapa ou ter aços ferrosos mais resistentes às oxidações durante o aquecimento e estampagem à quente são uma opção futura de projetos, e por isso, os estudos neste campo ainda continuarão sendo executados e consequente assistiremos o caso PHS mantendo-se a “menina dos olhos” dos componentes estampados, e em paralelo e de grande importância, o alumínio estampado a quente buscando um lugar ao “sol”.

Muito obrigado e até a próxima edição da IH.

Dando continuidade ao tema, serão tratados agora os queimadores infravermelhos. Estes queimadores utilizam apenas gases combustíveis como gás natural, GLP e biometano prémisturados com ar, de forma a superaquecer um elemento metálico ou cerâmico, de forma a transferir de calor para superfícies principalmente por radiação na faixa do infravermelho.

fcorner@uol.com.br

A potência da radiação infravermelha que incide numa superfície é inversamente proporcional ao quadrado da distância entre a fonte radiante e o corpo receptor. Assim, quando se requer um aquecimento uniforme a partir de queimadores infravermelhos é necessário que as superfícies mantenham distâncias iguais entre a superfície radiante e o corpo receptor em aquecimento. A Figura 1 mostra a transferência de calor entre superfícies planas e a Figura 2 entre superfícies cilíndricas.

A grande vantagem dos queimadores infravermelhos é a possibilidade de proporcionar um aquecimento superficial uniforme até em grandes áreas. Inúmeras aplicações industriais são realizadas, desde esterilização térmica de superfícies, secagem de tintas e vernizes, cura de entretelas e tecidos engomados, fixação de filmes multicamadas, tratamento térmico de placas de vidro plano, aquecimento de ambientes externos, climatização de aviários e muitas outras.

Os materiais utilizados como superfície radiante após aquecimento podem ser desde telas metálicas de aço inoxidável, como as utilizadas nas tradicionais assadeiras de frangos, placas cerâmicas microperfuradas e malhas metálicas em liga de ferrocromo-alumínio, estas últimas superando temperaturas de 900°C com maior durabilidade que as tradicionais ligas de níquel-cromo.

Muito embora projetados para uso no modo radiativo, estes queimadores podem também trabalhar no modo convectivo, onde a faixa de potências operacionais se amplia. As densidades de potência no modo radiativo são da ordem de 50 W/cm² ou 43 kcal/h/cm². Quando produtos de diferentes dimensões são tratados por queimadores infravermelhos, estes devem ser instalados em módulos com controles independentes, de forma a adequar a área da superfície radiante a cada produto evitando desperdício de gás combustível, reduzindo assim a emissão de gases do efeito estufa.

Concluindo, os queimadores infravermelhos destinam-se a aplicações específicas, podendo em muitos casos substituir resistências elétricas, principalmente nas situações em que a demanda de eletricidade esteja sendo continuamente complementada por termelétricas. A geração termelétrica apresenta baixas eficiências, portanto emitindo significativamente mais carbono do que a queima de gases combustíveis na aplicação direta na maioria nos processos térmicos.

Normalmente, começamos o Ano Novo focando em novas tecnologias em toda a indústria de processamento térmico em nossa edição de janeiro. Com isso em mente, vamos começar 2023 analisando alguns desenvolvimentos tecnológicos interessantes que chegaram à minha caixa de entrada nos últimos nove meses.

Tratamento Térmico Permite que Metais Impressos em 3D Resistam a Condições Extremas

Um novo tratamento térmico desenvolvido pelo Massachusetts Institute of Technology (MIT) transforma a estrutura microscópica de metais impressos em 3D, tornando-os mais fortes e resistentes em ambientes térmicos extremos. A técnica pode possibilitar a impressão 3D de pás e palhetas de alto desempenho para turbinas a gás e motores a jato geradores de energia. Isso pode levar

a novos projetos com melhor consumo de combustível e eficiência energética.

Os cientistas do MIT descobriram uma maneira de melhorar a estrutura das ligas impressas em 3D adicionando uma etapa adicional de tratamento térmico, que transforma os grãos finos do material impresso em grãos “colunares” muito maiores. O novo método da equipe é uma forma de recristalização direcional – um tratamento térmico que passa um material por uma zona quente a uma velocidade controlada com precisão para fundir os muitos grãos microscópicos de um material em cristais maiores, mais resistentes e uniformes.

Em um estudo, a equipe do MIT adaptou a recristalização direcional para superligas à base de níquel impressas em 3D, metais que normalmente são fundidos e usados em turbinas a gás. Você pode aprender mais sobre o processo aqui

Uma nova tecnologia de laser de feixe dinâmico (DBL - Dynamic Beam Laser) permitirá a soldagem a laser de passagem única de metais de 25 a 50 mm de espessura. As frequências de nível megahertz do DBL, que expõem um conjunto mais amplo de parâmetros para controle aprimorado dos processos de soldagem a laser usando modelagem de feixe ilimitada e até 20 mm de posição de foco, influenciam quanto controle os soldadores a laser têm sobre a dinâmica do buraco da chave e da poça de fusão.

Civan Lasers e AMET colaboraram para desenvolver o sistema de soldagem a laser. “Os DBLs são semelhantes à tecnologia de feixe de elétrons em sua capacidade de oscilar o feixe em regimes de megahertz. No entanto, os DBLs podem fazer isso sem exigir um ambiente de vácuo”, disse o Dr. Eyal Shekel, CEO da Civan.

Os recursos exclusivos do DBL permitem a soldagem a laser de metais espessos pela primeira vez, de acordo com as empresas colaboradoras. As vantagens da tecnologia DBL incluem a eliminação da necessidade de chanfro e redução de HAZ e distorção, juntamente com velocidades de soldagem mais altas. As empresas

Bill Mayer, Editor nos EUA

apresentarão o primeiro sistema, que está sendo produzido na fábrica da AMET em Idaho, EUA, em fevereiro de 2023.

A Primetals Technologies e a RHI Magnesita estão trabalhando juntas para desenvolver uma nova tecnologia de aço verde para substituir as usinas de alto-forno. O Smelter é um forno movido a energia elétrica e utilizado para fusão e redução final de ferro reduzido direto (DRI - Direct Reduced Iron). Operado em conjunto com uma planta de redução direta e um conversor LD (BOF), o Smelter produz metal quente para produção de aço e escória líquida que pode ser utilizada na indústria de cimento. A rota convencional do conversor BF-LD resulta em quase 2 toneladas de CO2 por tonelada de aço líquido. Segundo a Primetals Technologies, a nova tecnologia reduzirá as emissões de CO2 em um fator de seis, para 0,33 toneladas de CO2 por tonelada de aço líquido.

O material refratário protege o invólucro do forno contendo metal quente a temperaturas de pelo menos 1500°C. Composto por tijolos, ele se expande quando aquecido e suporta temperaturas

foram realizadas. A Primetals Technologies e a RHI Magnesita dizem que o Smelter está pronto para o mercado.

A Coolbrook, uma empresa de tecnologia de engenharia com sede na Finlândia, está trabalhando em uma tecnologia que pode produzir o calor extremo necessário para processos industriais a partir de fontes renováveis de eletricidade. A empresa diz ter encontrado uma maneira de atingir temperaturas de até 1700°C por meio de uma nova forma de eletrificação.

De acordo com a Coolbrook, seu RotoDynamic Heater (RDH) é a única tecnologia de aquecimento de processo elétrico capaz de atingir 1700°C sem queimar combustíveis fósseis. No RDH, o ar, o nitrogênio e os gases do processo são aquecidos a altas temperaturas, e o gás aquecido é usado fora do aquecedor para substituir a queima de combustíveis fósseis no aquecimento do processo. A empresa diz que a tecnologia pode substituir fornos e estufas movidos a combustíveis fósseis por aquecimento elétrico em processos industriais.

extremamente altas. O desempenho do material refratário é determinado por vários fatores, como tamanho, qualidade, projeto mecânico do forno e soluções de resfriamento.

A colaboração já existe há algum tempo e várias simulações

RDH reúne ciência espacial, turbomáquinas e engenharia química. Com ação aerodinâmica obtida por meio de um fluxo de lâmina rotativa, o RDH pode substituir fornos convencionais e fornos movidos a combustíveis fósseis em processos de aquecimento industrial, transmitindo diretamente a energia mecânica do eixo ao gás aquecido para fornecer calor de processo para a produção de aço, cimento e outros produtos químicos. Um motor elétrico aciona os rotores e o ar, o nitrogênio ou os gases do processo são aquecidos a temperaturas extremamente altas.

Coolbrook diz que a tecnologia pode ser adaptada às fábricas de produção existentes e estará pronta para uso em larga escala em 2024. Leia sobre isso aqui

Avanço com Soldagem por Feixe de Elétrons em Materiais de Seção Espessa A Sheffield Forgemasters anunciou um avanço na industrialização da soldagem por feixe de elétrons (EBW - ElectronBeam Welding) para materiais de seção espessa. Usando EBW, a empresa soldou duas seções de vasos forjados de aço nuclear de 200 mm de espessura (8 polegadas de espessura) e 3 metros de diâmetro (9 pés de diâmetro). A solda, equivalente a aproximadamente

10 metros (32 pés) de comprimento, foi concluída em uma única passagem e em um prazo drasticamente curto. A solda foi concluída em 140 minutos sem nenhum defeito reportável mostrado em testes preliminares não destrutivos (NDT). Uma solda desse tipo normalmente levaria meses e incluiria vários estágios de NDT e tratamento térmico, de acordo com a Sheffield Forgemasters, baseada no Reino Unido.

A Sheffield Forgemasters visa incorporar técnicas avançadas de fabricação, que proporcionarão economias significativas em tempo de processamento e custo por meio do potencial de EBW em relação ao método mais tradicional de soldagem de gás inerte de tungstênio para vasos de pressão de seção espessa. O processo EBW usa vácuo local e um canhão de elétrons de

Bill Mayer, Editor nos EUA

Bill Mayer, Editor nos EUA

alta potência, que penetra no material do vaso com um feixe de elétrons, para derreter e fundir os dois componentes em uma única passagem, em vez de construir várias camadas de arame de solda.

Bill Mayer Editor

Telefone: +1 248-833-7388

E-mail: bill@industrialheating.com

Tomando como exemplo o produto forjado mostrado na Fig. 1, fica evidenciada na Fig. 2 a possibilidade de se prever fenômenos como o desgaste na matriz responsável pela fabricação deste mesmo forjado. Logo, o intuito aqui é falar um pouquinho sobre análises de matrizes e sobre os seus ganhos para a forjaria.

A partir de várias razões possíveis, um desgaste acentuado tende a evoluir para uma fratura da matriz, caso os esforços e as temperaturas não sejam reduzidas naquela região. A matriz mostrada na Fig. 2 sofreu fratura por fadiga. Uma fotografia desta fadiga e a respectiva previsão por simulação estão mostradas na Fig. 3. As possibilidades de previsão do desgaste e, inclusive, do número de ciclos para fadigar são análises preciosas que ajudam na definição de soluções e, consequentemente, na redução dos custos de forjamento.

Diversos fatores econômicos podem ser considerados na definição da redução de custos e no ganho de oportunidade quando se é implementada a simulação do processo de forjamento. Embora o conjunto de fatores econômicos possa variar e até mesmo apresentar elevada complexidade, boa parte desses está apresentada na Fig. 4.

O uso de um software de simulação normalmente não deve ser compreendido como um custo, mas como um verdadeiro investimento. Com o uso da simulação, torna-se viável o desenvolvimento de novos processos, a otimização de processos correntes e a redução de custos.

Em especial, para quem trabalha diretamente na produção, poder quantificar o número de peças que um ferramental pode produzir é de extrema importância para a eficiência de cada linha de produção. Tanto a produção quanto a ferramentaria alcançam ganhos. No caso das ferramentarias, por exemplo, o retrabalho se torna reduzido e outras despesas como mão de obra, insumos, eletrodos, ferramentas de usinagem etc. são minimizados.

Alisson Duarte é Consultor Técnico da SIXPRO Virtual&Practical Process e também Professor do Dept. de Eng. de Materiais da UFMG. Possui Pós-Doutorado em Metalurgia da Transformação. Ele pode ser contatado em alisson@sixpro.pro.

“O uso de um software de simulação normalmente não deve ser compreendido como um custo, mas como um verdadeiro investimento.”Figura 1. Produto forjado (a) via simulação no QForm UK e (b) na prática [Santos et al. Est. Desgaste e Fadiga Matr. Forj. Quente. 41º SENAFOR, 2022].

Como é sabido, esta coluna relata as observações, deduções, estudos e principalmente o acompanhamento ativo de testes de campo, oportunidades que são verdadeiros tesouros, agora reforçado pela parceria com meu amigo de longa data, Emerson Fabrete que também milita nessa área e com o qual tenho mantido interessantíssimo diálogos interessantíssimos e brain stormings especializados.

Em coluna anterior a intenção era mostrar a insubstitutibilidade do grafite em relação ao uso dos chamados lubrificantes sintéticos, sais, polímeros e os assim chamados NPFL (non pigmented forging lubricants) e comentei que a lubrificação de matrizes de alguns processos só os viabiliza com a utilização do grafite e que as tentativas de substituição do grafite por um lubrificante sem grafite são difíceis e até impossíveis. Agora afirmo que também não é qualquer grafite que é adequado para determinados processos de forjamento cada vez mais rápidos e automatizados, onde uma capacidade de formação de camada a alta temperatura e com muita rapidez são requeridas.

É que nos últimos anos houve significativas melhorias no processo de redução de tamanho de partícula que beneficiou tanto os grafites sintéticos como os naturais. Outras propriedades, até então pouco conhecidas vieram a baila, como a cristalinidade e tipos de ligações dentro dos cristais de grafite que passaram a ser utilizados de maneira muito inteligente pelos micronizadores.

E mostramos que um grafite bem selecionado e bem aplicado possibilita os melhores resultados em termos de vida de matriz, preenchimento da gravura, redução de força de forjamento, qualidade do forjado, redução de sucata e a redução de consumo de lubrificante.

O interessante é que às vezes existem benefícios que são mais importantes, por exemplo, processo de forjamento transfer a morno a vida de matriz é extremamente sensível ao tipo de grafite e ao seu processo de redução de tamanho de partículas. Num processo de forjamento a martelo ou prensa de altíssima capacidade o que interessa é a elevada temperatura de molhamento e velocidade de formação de camada.

Outra coisa que nos ficou bastante clara na tentativa

de passagem de um tipo de grafite para outro. Explico, numa tentativa de troca de um grafite premium para um lubrificante polimérico, o resultado “menos pior” foi obtido ajustando as condições de aplicação a partir da estaca zero. Num caso onde foi feita a tentativa de substituir o grafite premium por um grafite natural de granulometria 3 a 4 vezes maior, para se conseguir uma vida de matriz equivalente houve a necessidade de se concentrar o teor de sólidos 3 vezes mais. A consequência foi um excesso enorme que causou um build up enorme.

Tentativas de substituição de produtos de grafites naturais com granulometrias de 4 a 10µm para grafites sintéticos de 1 a 3µm mantendo os parâmetros de lubrificação, vazões, pressões, trajetos, tempos e até tipos de bicos em geral não produzem um bom resultado. Haverá que se partir da estaca zero e usar os parâmetros corretos para aquele tipo de grafite.

E é aí que surge a grande pergunta: quais são os parâmetros para cada tipo de grafite? Ou a pergunta mais básica e profunda seria: qual é a quantidade certa de grafite para proporcionar os benefícios de um bom forjamento, vida de matriz e qualidade de peça forjada.

O Toyota Paper, que também já foi analisado aqui e que merece até uma revisão face aos novos reconhecimentos nos dá uma boa pista para os parâmetros de um grafite premium, gotas do pulverizado as menores que possíveis, para isso precisamos de bicos adequados com pressão de ar e pressão/vazão de lubrificante ajustáveis.

E é aí que entra a temperatura da superfície de trabalho.

Lubrificante de Matriz – Grafite sintético, o mais insubstituível

“Nos últimos anos houve significativas

melhorias no processo de redução de tamanho de partícula que beneficiou tanto os grafites sintéticos como os naturais.”

Até então, se trabalhou com uma janela de trabalho do lubrificante que começava em 100ºC, temperatura de evaporação da água até uma temperatura máxima chamada de molhamento, que é a temperatura máxima na qual o lubrificante consegue “molhar”, aderir à superfície quente para formar camada. No entanto, ficou provado que, se os 100ºC são suficientes para secar a totalidade da água veículo do grafite não haverá calor suficiente para a mecânica de adesão do grafite à superfície quente. Isso ocorre quando a substância orgânica que acompanha o grafite o “assa” à superfície quente. Deduz-se que a camada de grafite é constituída de uma boa camada de aderência formada até no mínimo 200ºC, e quando a temperatura abaixa de 200ºC forma-se uma camada de acumulação, mas como ela não está bem aderida não consegue contribuir com a eficiência de lubrificação da camada.

Também a expressão da janela de temperatura de trabalho que começa em 100ºC, por si, já se revelou um

engano já que na realidade o trabalho do lubrificante começa a alta temperatura da superfície das matrizes e é ele que vai abaixando a temperatura pela evaporação da água e “assamento” do grafite à superfície quente.

Portanto passamos a considerar a temperatura mínima do final da janela de funcionamento do lubrificante como sendo 200ºC e na temperatura máxima e inicial é que se encontram as diferenças. Pelas minhas observações, os grafites naturais, mesmo com granulometria muito fina tem uma capacidade de formação de camada cerca de 300ºC enquanto que os grafites sintéticos conseguem formá-la a quase 400ºC. Esses 100ºC a mais são muito importantes pois representam mais uma oportunidade de formação de camada do grafite. Além do mais, o grafite sintético apresenta o que chamo de “efeito oportunista” de formação de camada. Pulverizado sobre uma superfície com temperatura acima de 400ºC, há uma refrigeração acompanhado de uma iniciante formação de camada,

isto é, o grafite sintético não só forma uma camada a temperatura elevada, mas ele começa a formar camada mesmo acima de 400ºC.

Isso quer dizer que não haverá necessidade de um processo de refrigeração das superfícies quentes para só depois ocorrer a formação da camada lubrificante, evitando assim a fadiga térmica que nucleia as micro-trincas superficiais e principalmente ganhando tempo de ciclo.

No gráfico 1, a temperatura de molhamento do lubrificante de matriz é de cerca de 400ºC. A espessura de camada é de mais de 20 µm e começa a se formar em menos de 1 segundo após início da pulverização.

No gráfico 2, a temperatura de molhamento do lubrificante de matriz é de cerca de 300ºC. A espessura de camada é de um pouco mais de 15 µm e começa a se formar em cerca de 2 segundo após início da pulverização.

Conclusão: O grafite sintético começa a formar camada a

cerca de 400ºC enquanto que o melhor grafite natural começa a formar camada a cerca de 300ºC. Isso faz com que o grafite sintético comece a formar camada de adesão mais rapidamente. Característica essa que vem de encontro com os modernos processos de forjamento automático onde o tempo para a lubrificação de matrizes é escondido atrás do tempo de manipulação das peças forjadas.

Henri Strasser é engenheiro e sócio-diretor na Strasser Consultoria de Projetos Ltda, , consultor especializado em Metalforming para a Henkel e representante da AED Automation. Ele pode ser contatado em: henristrasser@uol.com.br.

Apoios:

Organização:

David Pye – Pye Metallurgical International Consulting

São apenas 110 anos desde o trágico naufrágio do navio inafundável, o RMS Titanic. A primeira parte deste artigo enfocou os rebitadores de proa e popa e o próprio processo de rebitagem. Esta segunda parte mergulha mais fundo no naufrágio do navio.

Oninho de corvo no alto do navio observou o iceberg a uma distância de aproximadamente 1,25 milhas (aprox. 2 km) à frente da embarcação usando a visão visual. Em outras palavras, eles não receberam binóculos. Eles fizeram suas observações enquanto o navio flutuava / movia-se rapidamente em direção ao iceberg. É um fato conhecido que aproximadamente 1/10 do iceberg é observado na água com cerca de 7/10 a 9/10 abaixo do nível da água.

Outras preocupações incluíam:

• A temperatura da água do mar estava em aproximadamente -3°C, o que significa aproximadamente 3°C abaixo da temperatura de congelamento da água. Isso, é claro, se devia à salinidade da água do mar naquele ponto. A quantidade de sal presente na água do mar determinaria a temperatura em tempo real. No entanto, o ponto de congelamento da água do mar estava bem abaixo da temperatura de congelamento da água doce.

• Devido aos elementos de contaminação no ferro forjado, as propriedades mecânicas não eram completamente conhecidas. No entanto, as propriedades mecânicas do ferro forjado provocaram sérias alterações nas propriedades esperadas

• O iceberg era aparentemente um volume grande e considerável (Fig. 6). Observe que o iceberg foi fotografado durante o dia e não à noite quando ocorreu a colisão.

Houve também um diferencial de temperatura entre as placas

externas que estavam em contato direto com a água do mar e em temperatura ambiente no interior da embarcação. Este diferencial de temperatura também seria responsável por qualquer precipitação concomitante dentro do rebite de ferro forjado.

Dentro da própria embarcação, havia enormes portas de segurança nas salas das caldeiras para reduzir o risco de flutuar quando a porta fosse fechada. No entanto, essas portas de segurança estavam sendo abertas e fechadas para acesso a outros compartimentos do casco. Isso permitiu que grandes quantidades de água do mar entrassem nas salas das caldeiras e das máquinas, contribuindo assim para o aumento do peso da água adicionado a uma taxa muito rápida.

As fraturas do casco e da placa da quilha foram enterradas no fundo do oceano quando a embarcação começou a se quebrar. Isso significa que nenhum dos rebites do arco foi recuperado. No rompimento secundário do vaso, no entanto, as fraturas pareciam começar atrás da chaminé número três. Estes eram os rebites de liga de aço.

Além disso, quando a parte da popa do navio começou a se romper, isso ocorreu devido à ocorrência de condições de compressão e tração.

Os rebites que estavam no fundo da quilha começaram a experimentar uma condição de compressão, enquanto os rebites acima do nível da quilha começaram a sofrer tensões de tração com o carregamento mecânico sendo tal que a seção da popa (logo atrás da chaminé número três) começou a falhar. Pode-se notar como um ponto de falha potencial que as fraturas dos rebites de popa ocorreram na seção de popa devido à transição dos rebites de liga de aço, que eram usados na seção central da embarcação, e os rebites de popa (os rebites de ferro forjado).

Outra contribuição do rebite para a falha do casco seria o fluxo de grãos como visto na Fig. 8. A placa indica um fluxo de grãos vertical, e o rebite exibe um fluxo de grãos horizontal em ângulos retos ao fluxo direcional de grãos da placa. Foi ainda notado que apareceram fissuras microscópicas na placa perfurada no ponto de perfuração da placa.

Conclusões

Na opinião deste escritor, vários itens parecem ter sido negligenciados na construção do Titanic e em seu eventual naufrágio.

• Era óbvio a partir de observações microscópicas (e confirmadas com testes mecânicos) que os rebites de ferro forjado estavam muito contaminados com corpos estranhos.

• A operação de aquecimento do rebite no conjunto do casco foi deixada para a “visão do olho” pessoal.

• Não houve medição ou controle de temperatura na câmara do forno. Coube aos rebitadores adivinhar qual seria a temperatura perfeita.

• Não havia controle real sobre quantos minutos os rebites de ferro forjado estavam na temperatura apropriada, nem havia controle sobre o tempo no forno.

7. A embarcação atingiu o iceberg a estibordo da embarcação. Todos os rebites na proa foram fabricados com ferro forjado contaminado e não aço. O impacto do iceberg estava abaixo da linha d'água do navio

iceberg.

• O escritor acredita que a Harland and Wolff não inspecionou a qualidade do rebite quanto à composição e propriedades mecânicas no recebimento de seu fornecedor.

• O navio estava viajando a aproximadamente 21 nós através de um campo de gelo. Do ponto de observação do iceberg, não houve tempo de evitar a colisão.

Tenho uma crença muito simples de que o tratamento térmico pode literalmente fazer ou quebrar o produto que está sendo tratado. Muitos produtos produzidos hoje podem ser considerados vitais para a vida e para a integridade física de indústrias como aeroespacial e automotiva. Eu sempre disse: “Faça certo da primeira vez, porque a segunda vez provavelmente lhe custará dinheiro”. Em relação ao RMS Titanic, o construtor naval Harland & Wolff é um excelente exemplo dessa filosofia simples.

• Havia pouco ou nenhum controle sobre a qualidade de entrada do ferro forjado selecionado para juntas de placas.

• O bom treinamento foi claramente omitido. Os rebitadores confiaram apenas na experiência pessoal e nas críticas dos membros da equipe de rebites.

• Não houve premeditação dada ao efeito de contaminantes materiais que seriam propagados pelo nível de salinidade da água do mar e pela temperatura no ponto de colisão com o

Este artigo teve início na edição anterior.

David Pye - Pye Consultoria Metalúrgica Internacional David Pye é um escritor contribuinte. Ele pode ser contatado pelo telefone +1 757-968-1007, pye_d@ymail.com ou https://www.pyemallurgical.com. Todas as figuras/gráficos fornecidos pelo autor, exceto onde indicado.

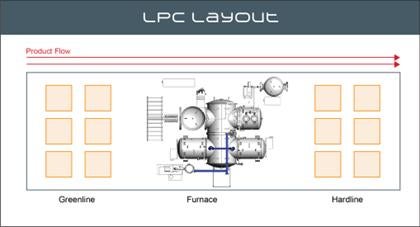

A cementação a vácuo ou mais especificamente a cementação a vácuo de baixa pressão (LPC - Low Pressure Vacuum Carburizing) assumiu várias indústrias como a principal opção de cementação nos últimos 25 anos. Este artigo revisará as particularidades do processo Infracarb® patenteado pela ECM para atingir os requisitos metalúrgicos na fase de desenvolvimento do tratamento térmico. Analisaremos em quais parâmetros os clientes precisam se concentrar em relação aos do tratamento da atmosfera. As vantagens da instalação de cementação a vácuo em relação à microestrutura, uniformidade da cementação, a maior temperatura de tratamento disponível e o controle do processo da carga para carregar durante a produção. Exemplos de tempo de ciclo e resultados em aços cementados clássicos serão mostrados em relação à têmpera de óleo e gás, controle de distorção e análise de custos.

Introdução

Fornos a vácuo e processos de cementação a vácuo estão no mercado desde os anos sessenta com sucesso em aplicações e experimentos específicos. Durante os últimos 25 anos, esta tecnologia foi introduzida no mercado da indústria automotiva como um dos processos de tratamento térmico preferidos para substituir os fornos de atmosfera em novas aplicações. Aceito pelos principais fabricantes de automóveis e indústrias aeroespaciais, cada vez mais tratamentos térmicos são alterados para LPC (Low Pressure Vacuum Carburizing - Cementação a Vácuo de Baixa Pressão). O crescimento das instalações em

todo o mundo é exponencial com a comprovada flexibilidade, repetibilidade e desempenho alcançados em materiais de cementação padrão e materiais especiais. A capacidade da mais recente tecnologia de resfriamento a gás usando gases com pressão de 20 bar para têmpera tem sido uma grande influência, aumentando as possibilidades do processo. Agora, LPC e têmpera de gás de alta pressão (HPGQ - High Pressure Gas Quenching) são quase sinônimos. A alta velocidade e as rápidas taxas de resfriamento agora atingíveis na têmpera a gás permitiram que muitos materiais adicionais fossem resfriados a gás. Embora o óleo ainda seja uma necessidade em peças de grandes seções transversais, o HPGQ substituiu uma alta

Transição de Peças da Cementação em Atmosfera para a Cementação em Baixa

porcentagem de instalações como o meio de têmpera preferido. O controle de distorção também é um recurso central do HPGQ que tem sido preferido pelos clientes.

A cementação a vácuo a baixa pressão com o processo da ECM Technologies consiste em craquear o acetileno somente quando a carga atingir uniformemente a temperatura desejada de cementação sob um vácuo constante de baixa pressão entre 7 e 13 mbars. O processo Infracarb® é descrito pela alternância de boosts de um gás de processo e boosts de nitrogênio

durante a fase de difusão (ver Tabela 1). A duração e a quantidade de reforços estão relacionadas com o teor de carbono original do aço, a temperatura de tratamento, o carbono final desejado na superfície e a profundidade de revestimento necessária. Usar acetileno como o único gás de processo para o carreador de carbono e usar nitrogênio durante os tempos de aquecimento e difusão sob vácuo oferece a vantagem de um único gás e uma mistura de vários gases. Isso reduz qualquer influência do oxigênio no processo. Esta redução e eliminação de oxigênio é a principal razão pela qual não há oxidação intergranular devido ao tratamento térmico em comparação com a cementação atmosférica. O processo LPC é desenvolvido com o software ECM CBPWin® durante a fase de desenvolvimento do tratamento para atingir as especificações metalúrgicas na temperatura que melhor se adequa ao volume de produção e tempo de ciclo. (Ver Tabela 1 e 2) Devido ao vácuo, a temperatura de tratamento pode ser aumentada desde os fornos de atmosfera clássicos de 930°C - 950°C a 980°C até 1050°C sem crescimento significativo de grãos durante o tratamento e aumentos produtividade reduzindo o tempo de ciclo. Graças aos fornecedores de aço, os aços padrão da indústria, como 5120, 8620 ou 4320, foram modificados para se adequar a essas temperaturas, aumentando o teor de liga e adicionando microligas. Essas melhorias nos aços resultaram em melhor temperabilidade, bem como na melhoria constante da célula de têmpera a gás, dada a vantagem de mudar da têmpera a óleo para a têmpera a gás com resultados metalúrgicos comparáveis. Eles também mostram um ambiente de trabalho significativamente mais limpo com redução ou eliminação de limpeza e/ou usinagem dura após o tratamento térmico e permite que o forno LPC seja reconhecido como uma máquina-ferramenta na linha de produção (consulte a figura 1). O tratamento térmico não é mais uma parte perigosa e assustadora da fabricação colocada atrás de uma parede à prova de fogo.

O forno a vácuo, com múltiplas configurações, permite um ambiente de parede fria sem cortinas cortafogo. Esses sistemas de fornos são muito bem-vindos nas células de usinagem das fábricas. Paredes cortafogo de tijolos não são mais necessárias para separar esta parte importante da fabricação.

A repetibilidade do processo LPC da carga carregar é controlada em cada etapa do aquecimento, cementação e têmpera por sensores e análise de computador entre os parâmetros da receita e o próprio forno. Esses sensores estão principalmente no monitoramento de pressão de gás, fluxo e temperatura, pois não há sensores ou sondas in-situ no forno durante o processo. O ciclo de aquecimento da receita é desenvolvido para o tamanho da carga e o desenho da peça. Quando os resultados da receita são validados, toda carga que é executada com a receita deve respeitar os diferentes parâmetros da mesma. Para o processo de qualidade, cada vez mais dados são registrados. Durante o ciclo de aquecimento, as temperaturas e os tempos são verificados para seguir a receita específica o mais próximo possível da classe do forno. O processo Infracarb® de cementação e boosts de difusão são controlados pelo tempo do boost e pela vazão dos gases de processo e nitrogênio.

Para a têmpera, em função do desenho da célula e da escolha do meio gás ou óleo, são verificados o tempo, a pressão, o sentido do fluxo e a velocidade do gás para seguir a receita. Além disso, durante uma têmpera de óleo, a temperatura do óleo é verificada e resfriada para respeitar as tolerâncias da receita ao longo do ciclo. Todos esses parâmetros são registrados e formatados para um relatório de cada carga, mostrando as curvas de temperatura, consumo de energia e duração dos diferentes eventos do ciclo de tratamento térmico. No caso de variação da receita, alarmes serão exibidos e o cliente terá a possibilidade de identificar a origem do problema. Esses dados são relativos à própria receita. Existem também vários outros parâmetros sobre como o forno deve funcionar que executam relatórios para informar ao cliente sobre transferências de carga ou eventos durante o processo.

As informações a seguir explicam as vantagens do LPC em diferentes temperaturas de cementação em relação aos tempos de ciclo, aumento de produtividade e economia de custos. Este estudo é baseado em um aço carbono 0,2% e uma carga de 500 Kg. As temperaturas escolhidas são 930°C, 960°C, 1000°C e 1030°C; o tempo de aquecimento antes da cementação foi fixado em 90 minutos para as duas temperaturas mais baixas e 120 minutos para as duas temperaturas mais altas. Uma temperatura de austenitização de 900°C foi adicionada ao ciclo para preocupações com distorção; Foram adicionados 50 minutos para as duas temperaturas mais baixas e 75 minutos para as duas mais altas. Além disso, foram estudadas quatro profundidades de camada diferentes: 0,5, 1, 1,5 e 2 milímetros (ver Tabela 1). Para a profundidade efetiva da camada menor (ECD - Effective Case Depth), apenas 930°C e 960°C foram estudados neste caso, mas isso não significa que a cementação para 0,5 mm não possa ser realizada em temperatura mais alta.

Este estudo mostra as vantagens de se utilizar temperaturas de cementação mais altas. Por exemplo, um aumento de temperatura de 30°C de 930°C dá uma

redução do tempo de cementação de 40 a 55% em função da profundidade de camada desejada. Executar o processo de cementação a 1000°C versus 930°C proporcionará uma

redução de tempo de 70 a 75%. A cementação a 1030°C trará essa redução para 80-85%. No caso de ECD a 2 milímetros entre a temperatura clássica de 930°C e 1030°C economizará mais de 13,5 horas ou 68% do tempo de ciclo. Esta é uma grande economia de tempo e custos, especialmente no trabalho de engrenagens grandes e camadas profundas.

Para um forno modular padrão de 8 células de aquecimento, um aumento de produção de 15 a 55% pode ser feito para as 2 peças de camada menor se a temperatura for aumentada para 960°C; para as peças com camadas mais profundas, a produtividade sobe para 70%. Executar a produção a 1000°C para profundidades de camada entre 1 e 2 mm resultará em um ganho de 55 a 155%. Fazer 1030°C aumentará a produção de 70 para 215% para as mesmas profundidades de camada.

Com base nos tempos de ciclo e no uso de gás de processo em um sistema LPC de produção de 8 células executando ECD de 1 mm a 1.030°C versus 930°C, economizará até 20% por carga. A quantidade de economia irá até 35% para 1,5 mm e até 50% para uma profundidade de camada de 2 mm. Por exemplo, uma carga de 68 dólares a 930°C custará 36 dólares a 1030°C para ECD de 2 mm com resfriamento de nitrogênio de 20 bar. A repartição do custo de uma carga geralmente pode ser dividida em 90% para a eletricidade, 7% para o gás de processo e 3% para o nitrogênio, incluindo a têmpera sob nitrogênio.

Como temos falado muito sobre o método de cementação e as temperaturas que estão sendo usadas para esse método, também devemos nos concentrar no método otimizado de têmpera. A têmpera é o processo mais importante para reter a microestrutura no formato necessário para fornecer a estrutura dos materiais no formato mais benéfico para oferecer resistência e durabilidade. Este processo para a maioria das aplicações sob atmosfera está sendo feito usando óleo, embora outros processos como sal e água também estejam disponíveis e sejam usados em quantidades reduzidas. Como o processo LPC foi escolhido pelos benefícios para as peças no fato de a camada de cementação ser muito uniforme e o processo ser feito em equipamentos muito limpos, também é desejável ter um método de têmpera que também possa operar em um ambiente limpo. Com a

têmpera a gás, isso é possível. (veja a Figura 4).

Como em qualquer processo de têmpera, a quantidade de meios de resfriamento que se movem pela superfície das peças processadas e é essencial a manutenção da eficiente remoção de calor do meio de têmpera. Isso não é diferente na têmpera a gás. Com movimento de gás mais uniforme e melhor remoção de calor, isso aumentará a eficiência

da têmpera de gás. Essas capacidades de uniformidade e transferência de calor aumentaram ao longo dos anos com melhores avanços no movimento de gás, tecnologia de trocador de calor e também movimento de gás através da carga para também melhorar o controle de distorção. Vemos isso porque as atualizações estão acontecendo em equipamentos mais antigos usando os mesmos

processos de peças, permitindo pressões de têmpera muito mais baixas para alcançar os mesmos resultados metalúrgicos. Porém, proporcionando menor distorção nas peças devido à menor pressão utilizada. (Ver Figura 3)

Razões adicionais para usar a têmpera a gás, como dissemos, é o processo limpo, além de fornecer peças limpas saindo do sistema do forno. Isso significa uma enorme economia no tratamento da água de lavagem para remover óleos e também economia na reposição de óleos que foram removidos por arraste na têmpera de óleo. No geral, com a melhoria dos materiais de liga usados para produção de peças, métodos de transferência de calor aprimorados e otimização da célula de têmpera a gás, a têmpera a gás está encontrando seu caminho em mais e mais aplicações. Essas aplicações adicionais incluem peças com seções transversais maiores e cargas mais pesadas.

Ao comparar a cementação em atmosfera com a cementação em baixa pressão, parece que as tecnologias a vácuo permitem uma economia significativa de energia. O desenvolvimento de fornos elétricos com tecnologias a vácuo agregam valor aos tratamentos térmicos tornando-os seguros, eficientes, altamente integrados e de melhor qualidade metalúrgica com uma relação custo/ desempenho otimizada. Os ganhos no consumo de gás estão diretamente ligados ao uso do vácuo e ao fato desses

fornos serem aquecidos eletricamente. De fato, o processo não requer nenhuma atmosfera carbonatada, mas apenas C2H2 e N2 que são injetados alternadamente durante o processo, liberando átomos de carbono que se difundirão na superfície das peças como discutimos anteriormente. Essa tecnologia elimina o gás necessário para aquecer o forno, bem como o fluxo permanente de gás usado para a cementação.

Após o resfriamento a gás, a lavagem não é mais necessária. Este processo de pós-lavagem foi levado em consideração nos cálculos de energia para têmpera em óleo porque é essencial. Gastos de energia adicionais, como aumento do esforço de retífica devido à camada de oxidação, aumento da distorção (permissão de retífica) e descarte de óleo usado, não estão incluídos. Mas mesmo sem os parâmetros adicionais, uma imagem clara da

economia de energia pode ser vista - Pro Tecnologia LPC. Além disso, uma tendência clara pode ser observada: quanto mais profundo o EHT (EHT - Effective Hardness Testing – Teste de Dureza Efetiva), mais econômico é o processo LPC.

Conclusões

O LPC tem o potencial de reduzir custos de tratamento térmico pela possibilidade de processos de maior temperatura com grande repetibilidade e qualidade da metalurgia carga a carga. Os clientes têm a chance de integrar o LPC diretamente em sua linha de produção, especialmente usando resfriamento a gás para fornecer um ambiente de trabalho mais limpo por dentro e por fora. A combinação de LPC, HPGQ e economia de energia, tempo de produção e redução da geração de carbono do processo de tratamento térmico torna esse processo uma necessidade de revisão para cada aplicação de cementação.

PARA MAIS INFORMAÇÕES: Dennis Beauchesne, gerente geral da ECM-USA, Inc. ECM-USA, Inc., Pleasant Prairie, WI, EUA. Email: Dennisbeauchesne@ecm-usa.com, Vincent Lelong, Gerente do Centro de Sinergia/Sr. Metalúrgico na ECM-USA, Inc. ECM-USA, Inc., Pleasant Prairie, WI, EUA. Email: vincentlelong@ecm-usa.com, 262-925-6320

Se o seu forno é o gargalo em sua operação, pode ser hora de considerar a adição de um novo. Este artigo analisa os fundamentos da estrutura e estilo do forno, seleção de refratários e projeto de combustão. Conclui com um estudo de caso recente.

Não é segredo que os fabricantes estão tendo dificuldade em acompanhar a demanda. Isso é especialmente verdadeiro para forjadores de aço, que estão enfrentando atrasos de até 18 meses. Mas existem alguns segredos para aumentar a potência do seu processo por meio de um projeto de forno inteligente, seja adaptando um forno antigo ou construindo um novo. Esses segredos estão em seu projeto de combustão, posicionamento do queimador, cálculos de BTU e especificações de revestimento refratário.

As forjas americanas estão se adaptando a um novo normal com reformas em massa, escassez de material, avanços intermináveis em tecnologia e novas regras e regulamentos para segurança operacional. Nunca foi tão importante para o seu forno industrial operar com a maior eficiência possível para acompanhar o aumento da demanda e atender às necessidades de cada um de seus clientes. Isso significa que a configuração de seu forno precisa ser otimizada com base em seus requisitos de produção. Otimize seu forno com base em seus requisitos de produção

Se o seu forno for o gargalo da sua operação, talvez seja hora de considerar a adição de um novo forno especificamente projetado para maximizar o rendimento da sua linha de produtos. Há uma tonelada de considerações a serem consideradas quando você embarca na construção de um novo forno, por isso é importante ter uma visão de 360 graus de seus requisitos e restrições. Um forno projetado de forma inteligente pode aumentar sua lucratividade e, ao mesmo tempo, ajudar a reduzir os acúmulos de produção.

Ao projetar um novo forno, comece observando sua operação atual e suas metas de produção de longo prazo. Quanto mais detalhado você conseguir, melhor. Defina o número de peças que deseja processar em quanto tempo, o tipo de material que está aquecendo, a forma e o peso de suas peças maiores e mais pesadas e a temperatura mais alta que precisa atingir. Responder a essas perguntas com antecedência ajudará a determinar a melhor opção para aquecer suas peças de maneira rápida e uniforme.

Depois de revisar suas metas de produção, você pode começar a avaliar diferentes métodos para abrir e fechar o forno. Faz sentido um forno basculante, onde as dobradiças do teto se abrem (Fig. 1), ou um tipo sino, que requer um guindaste para pegar a parte superior do forno e colocá-lo de lado para colocar o aço e tirá-lo de volta? Seria melhor um forno estilo câmara com uma porta tradicional?

Determine as dimensões internas e externas do forno. É importante saber quanto espaço você tem para trabalhar, sua proximidade com outros equipamentos e a configuração do seu fluxo de produção.

Tudo o que vai para o forno também precisa ser pensado com cuidado, como o carro que transporta as peças e o dispositivo usado para carregálo e descarregá-lo. Esses sistemas precisam ser cuidadosamente projetados para garantir que possam suportar o calor e lidar com o peso das peças que você está processando além da própria estrutura do forno.

A vida útil geral de um forno é amplamente determinada pela capacidade do revestimento refratário de suportar seu ambiente operacional hostil. As altas temperaturas dentro do forno e a variação de temperatura quando ele abre e fecha podem causar estragos no revestimento refratário. O mesmo acontece com as exposições químicas da escória e, às vezes, até mesmo da abrasão mecânica, dependendo da finalidade do forno. Infelizmente, é quase impossível encontrar uma única composição refratária capaz de suportar todas essas variáveis a um preço razoável. É possível substituir o revestimento refratário, mas você quer adiar essa despesa o máximo possível.

Um refratário de alta resistência (Fig. 2) com resistência à abrasão é mais propenso a rachar sob variações extremas de temperatura devido ao choque térmico. No entanto, o material refratário que não racha sob choque térmico ainda pode corroer devido à exposição a produtos químicos. Freqüentemente, você precisa equilibrar as propriedades do material para diferentes zonas para garantir a vida útil mais longa do refratário. O refratário usado próximo à

porta, onde ocorrem variações drásticas de temperatura, será diferente do tipo usado no teto e nas paredes laterais. Encontrar a combinação certa pelo preço certo pode ser muito complicado.

Agora que você conhece o tamanho, a forma e o estilo do forno – além de seus parâmetros de produção – você pode calcular o tamanho, número e posicionamento de seus queimadores para que o forno aqueça as peças na temperatura certa sem danificá-las.

A perda de calor é outro fator crucial. Calcule quanto calor você está perdendo quando a porta abre e fecha ou que escapa pelas paredes laterais ou pela chaminé, para que você possa chegar a um número de BTU e dividir pelo número de queimadores. Quanto mais largo o forno, maiores os queimadores (normalmente), de modo que eles empurram o calor com mais força para alcançar o outro lado do forno mais rapidamente.

Outras considerações incluem o nível de controle que

você deseja sobre o que está acontecendo dentro do forno, quais problemas potenciais podem surgir e as necessidades de manutenção que você pode ter no futuro. É possível projetar o forno de forma a tornar qualquer problema muito mais rápido, barato e fácil de resolver. Por exemplo, você pode dividir os queimadores em diferentes zonas, cada uma com seu próprio termopar, o que também permite maior ajuste e estabilidade.

Fornos especializados requerem conhecimento técnico e engenharia para obter os melhores resultados. Assim como há uma ampla gama de variáveis no processo de produção do aço, há ainda mais variáveis envolvidas no projeto de um forno. Desde o sistema de combustão até o carro que transporta o aço, existem centenas de considerações se você deseja um sistema que aumente a lucratividade. Além disso, o sistema deve ser projetado e construído para durar décadas, com manutenção mínima, permitindo atender às demandas de uma crescente base de clientes.

Um novo forno (ou até mesmo um retrofit) é uma grande despesa de capital, então escolha um fornecedor que entenda o seu negócio, tenha o conhecimento técnico necessário para atender às suas necessidades de equipamento e produção e possa garantir o máximo retorno do seu investimento.

Projeto de Forno para Processamento de Chapa de Aço Pesada

Uma planta de processamento de aço no Centro-Oeste americano confiou na nossa empresa Onex para projetar e construir um novo forno para expandir sua capacidade de produção. Eles precisavam adicionar um novo forno que aqueceria os lingotes de aço a uma temperatura interna de 1230°C. Os lingotes então vão para um laminador para processamento. Seu único forno existente pode levar até 16 horas para aquecer oito lingotes.

Durante nossa consulta inicial, descobrimos que este forno alimenta uma usina que ainda terá capacidade disponível mesmo após a adição do segundo forno. Esse fato

trouxe à equipe de projetos da Onex que, se conseguíssemos encontrar uma maneira de reduzir o tempo de aquecimento dos quatro lingotes adicionais, isso aumentaria o rendimento do cliente ainda mais do que o planejado. Considerando que eles têm apenas um forno para alimentar a fábrica agora, essa era uma perspectiva empolgante.

A Onex revisou vários projetos diferentes e, por fim, propôs um forno basculante. A seção superior da carcaça se dobra ao longo da borda traseira e se abre, permitindo que o carro que carrega os lingotes de aço quente entre e saia.

A chave para aquecer esses lingotes mais rapidamente é aquecê-los de cima para baixo, o que cria um calor mais uniforme. Ao apoiar os lingotes em pilares feitos de material refratário especializado, o fundo aquece na mesma proporção que o topo, criando uma distribuição de temperatura uniforme. A fim de evitar o impacto das chamas, a Onex acrescentou pequenos queimadores que disparavam em um caminho de chama estratégico abaixo das peças entre os pilares, com queimadores maiores queimando acima das peças. Este projeto de queimador auxilia no fluxo de ar e facilita uma melhor uniformidade de temperatura da peça.

O forno desta planta de processamento de aço (Fig. 4) foi

projetado para ter quatro zonas de controle – essencialmente uma para cada lingote – que oferecem um maior nível de regulação térmica à medida que os lingotes são adicionados e removidos do forno. Isso requer que o refratário resista ao choque térmico, além do calor ultra-alto. Projetamos um sistema refratário composto por formas projetadas, incluindo o deck de carros pré-moldados e pilares, juntamente com módulos de combinação de fibra cerâmica para o teto com face quente policristalina de grau refratário. A pré-moldagem das formas permite uma instalação mais rápida no local e fornece melhores propriedades mecânicas.

Nossos cálculos estimam que este novo forno (Fig. 5) será mais eficiente do que o forno existente e requer apenas manutenção de rotina. Novos motores e ventiladores a cada duas décadas podem ser planejados como uma despesa de capital. O novo forno ocupará cerca de metade do espaço do forno existente e operará quase a mesma quantidade de aço, aumentando o rendimento geral do cliente.

Durante nossa consulta inicial, descobrimos que este forno alimenta uma usina que ainda terá capacidade disponível mesmo após a adição do segundo forno. Esse fato trouxe à equipe de projetos da Onex que, se conseguíssemos

caminho de chama estratégico abaixo das peças entre os pilares, com queimadores maiores queimando acima das peças. Este projeto de queimador auxilia no fluxo de ar e facilita uma melhor uniformidade de temperatura da peça.

O forno desta planta de processamento de aço (Fig. 4) foi projetado para ter quatro zonas de controle – essencialmente uma para cada lingote – que oferecem um maior nível de regulação térmica à medida que os lingotes são adicionados e removidos do forno. Isso requer que o refratário resista ao choque térmico, além do calor ultra-alto. Projetamos um sistema refratário composto por formas projetadas, incluindo o deck de carros pré-moldados e pilares, juntamente com módulos de combinação de fibra cerâmica para o teto com face quente policristalina de grau refratário. A pré-moldagem das formas permite uma instalação mais rápida no local e fornece melhores propriedades mecânicas.

Nossos cálculos estimam que este novo forno (Fig. 5) será mais eficiente do que o forno existente e requer apenas manutenção de rotina. Novos motores e ventiladores a cada duas décadas podem ser planejados como uma despesa de capital. O novo forno ocupará cerca de metade do espaço do forno existente e operará quase a mesma quantidade de aço, aumentando o rendimento geral do cliente.

PARA MAIS INFORMAÇÕES: Patrick Laskey é Gerente de Desenvolvimento de Negócios da Onex Inc. Ele pode ser contatado em patrick.laskey@onexinc.com ou +1 814-440-1494. Para obter informações adicionais, visite https://onexinc.com. Todas as imagens são cortesia de Onex Inc.

Inscreva-se no site aquecimentoindustrial.com.br, para receber todas quartas-feiras nossa news em seu e-mail, basta colocar nome, e-mail e sua área de interesse!

Resumo

Uma maneira eficaz das indústrias obterem economias significativas e melhorias de qualidade é por meio de novas estratégias de controle de processos. A aplicação de princípios de otimização e controle inteligente de processos dinâmicos, possibilita reduções no número total de operações, do consumo de material e energia, além de minimizar o desgaste de equipamentos e ferramentas. Neste artigo, é apresentado um sistema de assistência para o processo de forjamento baseado na Inteligência Artificial desenvolvido no Centro Brasileiro de Inovação em Conformação Mecânica (CBCM). Paralelamente, uapresenta-se uma revisão aprofundada sobre as tecnologias que compõe sistemas avançados de digitalização nos processos de fabricação.

A indústria de manufatura está passando por uma transformação significativa na direção da digitalização, conectividade e maior flexibilidade dos processos. Esta rápida mudança é impulsionada pela chamada Indústria 4.0, tendência atual que propõe otimizar os processos de fabricação através da automação e análise de dados. Isso é possível através de sistemas ciber-físicos, da Internet

das Coisas (Internet of Things - IoT ) e da computação cognitiva e em nuvem, criando uma fábrica inteligente [1].

Na indústria de forjados, a demanda por alta qualidade e produção econômica está em constante crescimento ampliando o interesse em adotar a Indústria 4.0 em suas práticas. Existem várias incertezas no processo de forjamento que afetam a robustez e confiabilidade da produção. As propriedades do material de trabalho, a temperatura e o atrito são exemplos de variáveis que afetam significativamente a qualidade do produto final. Flutuações destes parâmetros podem aumentar a taxa de refugo, o retrabalho e, consequentemente, os custos de produção.