7 minute read

MESSEN/PRÜFEN/QS

Qualitätssicherung nach FDA- und MDR-Kriterien

Advertisement

maXYmos TL ML von Kistler ist eigenen Angaben gemäss das weltweit erste Prozessüberwachungssystem, das den strengen Vorschriften zur Qualitätssicherung in der Medizintechnikindustrie entspricht. Die neueste Variante des bewährten maXYmos bietet Herstellern von Medizinprodukten sowie Maschinen- und Anlagenbauern in deren Umfeld die normkonforme Integration eines Systems zur 100-Prozent-Prüfung.

Prozessüberwachungssysteme gewinnen für die Qualitätssicherung im Bereich der automatisierten Produktion von medizintechnischen Produkten zunehmend an Bedeutung. Hersteller von Medizinprodukten müssen nicht nur über Qualitätsmanagementsysteme verfügen, sondern auch nachweisen, dass ihr Erzeugnis den Anforderungen bezüglich Sicherheit und Qualität entspricht. Eine entsprechende Qualitätssicherung muss unter anderem für alle Maschinen, Werkzeuge sowie den gesamten Fertigungsprozess erbracht werden. Zudem müssen Hersteller von Medizinprodukten auch die Qualitätsmanagementsysteme ihrer Zulieferer überprüfen.

Eine mangelhafte Qualitätssicherung bei der Herstellung von Medizinprodukten kann in schweren Fällen dazu führen, dass Personen zu Schaden kommen oder sogar ihr Leben gefährdet wird. Inverkehrbringer von Medizinprodukten haften vollumfänglich für den Fall, dass Produkte nicht einwandfrei funktionieren – dementsprechend stark ist die Branche reguliert. Hersteller von Medizinprodukten sowie Maschinen und Anlagenbauer im Bereich der medizintechnischen und pharmazeutischen Industrie stehen deshalb vor gros

Medizinprodukte werden immer vielseitiger und müssen höchste Qualitätsansprüche erfüllen, um das Wohl von Patienten nicht zu gefährden.

sen Herausforderungen – gerade, wenn es um die Einbindung von Prozessüberwachungssystemen in die automatisierte Fertigung oder den Verpackungsprozess geht. Um seine Kunden dabei zu unterstützen, die damit verbundenen Hürden zu nehmen, entwickelte Kistler gemeinsam mit Partnern im Maschinen und Anlagenbau und in enger Anlehnung an die Richtlinien der FDA (Food and Drug Administration) und der MDR (Medical Device Regulation) das Prozessüberwachungssystem maXYmos TL ML.

FDA- und MDR-konforme Funktionen

Die neue Lösung ist eine Weiterentwicklung des bewährten und in der Industrie vielfach eingesetzten Systems maXYmos TL (TopLevel). Wie alle Systeme der maXYmosReihe visualisiert das System Prozessverläufe auf Basis von Sensordaten – dabei kann eine Vielzahl unterschiedlicher Sensoren über umfangreiche Schnittstellen angebunden werden. Direkt in die Fertigungslinie integriert, überwacht und

Unser Ziel? Realisierung Ihrer Projekte! Realisierung Ihrer Projekte! Von der Planung bis zur Inbetriebnahme. Von der Planung bis zur Inbetriebnahme.

bewertet maXYmos TL ML die Qualität eines Fertigungsschritts und damit des hergestellten Produkts anhand des Kurvenverlaufs zweier wählbarer Grössen X und Y. Mithilfe von Bewertungselementen lässt sich die Auswertung der Kurven an die individuelle Überwachungsaufgabe anpassen – zum Beispiel anhand der in der Prozessvalidierung festgelegten Toleranzen. Entsprechend dieser Vorgabe entscheidet das System bei jedem Werkstück, ob es den festgelegten Kriterien entspricht und sortiert Schlechtteile automatisch aus. Die in maXYmos TL ML integrierten Funktionen entsprechen den regulatorischen Bestimmungen für Applikationen in der medizintechnischen Industrie. Die SystemHardware erfüllt die spezifischen, in der Medizintechnik geltenden messtechnischen Voraussetzungen: – Auslegung auf besonders kleine Messgrössen (zum Beispiel Kräfte oder

Drehmomente) – Integriertes Benutzermanagement (User Management) gemäss FDARegularien – Audit Trail: Aufzeichnung aller Änderungen von Prüfprozessen mit Zeit und

Benutzerindex zur lückenlosen Rückverfolgbarkeit jedes einzelnen Produkts – Gesicherte und abschaltbare Ports zur

Einbindung in die Fertigungsumgebung des Kunden – Direkter Druckeranschluss, um Prüfprotokolle auch in Papierform zu dokumentieren Zudem ist das neue maXYmos TL ML OPC UAfähig und kann somit einfach an Maschinensteuerungen angeschlossen werden und effizient mit übergeordneten Leitsystemen kommunizieren.

Optimierte Fertigungsprozesse für medizinische Produkte

Mit dem neuen Prozessüberwachungssystem maXYmos TL ML ist es für Hersteller von Medizinprodukten sowie Maschinenund Anlagenbauer im medizintechnischen und pharmazeutischen Umfeld wesentlich leichter, die Validierung ihrer Anlagen und Prozesse durchzuführen. Durch die 100ProzentPrüfung eines Fertigungsschritts kann im besten Fall die Pflicht zur Prozessvalidierung in der Produktion komplett entfallen.

Die automatisierte Fertigung von Medizinprodukten findet häufig im Reinraum statt und stellt erhöhte Anforderungen an Maschinen und Anlagen.

Das Prozessüberwachungssystem maXYmos TL ML ermöglicht eine normkonforme Qualitätssicherung für die medizinische und pharmazeutische Fertigung.

Als Nachweis für die Sicherheit des Systems ist zunächst meist eine Qualifizierung der Fertigungsmittel notwendig. Kistler liefert hierfür bereits vorgefertigte Checklisten für die Installationsqualifizierung (IQ) sowie die operationelle Qualifizierung (OQ). Im Anschluss kann das Messsystem jederzeit über eine Kalibrierung in der Anlage validiert werden. Kistler bietet diesen Service für Kunden weltweit an. Auch die Requalifizierung der Fertigung vereinfacht sich, da die komplette Messkette kalibriert wird. Vor allem aber wird es möglich, Produktentwicklungen und Innovationen schneller zur Marktreife zu führen – ein in dieser Branche entscheidender Wettbewerbsvorteil.

Kontakt Kistler Instrumente AG Eulachstrasse 22 CH8408 Winterthur +41 52 224 11 11 info@kistler.com www.kistler.com

Fasern, Blasen und Dichte durch Röntgenstrahlung sichtbar machen

Leichtbau durch CT qualifizieren

Kunststoffe sind prädestinierte Werkstoffe für Leichtbauanwendungen. Um den Leichtbaueffekt des Materials optimal zu nutzen, müssen deren Potenziale zielgerichtet nutzbar gemacht werden.

Die mechanischen Kennwerte sind richtungsabhängig. Dabei spielt allen voran die Faserorientierung eine grosse Rolle. Beim Thermoplast-Schaum-Spritzguss (TSG) sind darüber hinaus lokale Unterschiede, wie z.B. die Dichte und die Geometrie der Blasen wichtig für das mechanische Verhalten des Formteils. Findet dies Berücksichtigung, können sehr leichte und biegesteife Formteile generiert werden. Um die Einflüsse und Zusammenhänge beim TSG-Verfahren besser zu verstehen, untersucht das Kunststoff-Zentrum in Leipzig (KUZ) die Formteile mit der Computertomographie (CT). Mit dieser lassen sich die Fasern, die Blasen und die Dichteverteilung der Formteile detailliert abbilden und auswerten.

Den Fasern auf der Spur

Mit Hilfe eines leistungsstarken CT (TomoScope XS von Werth) und modernster Analyse-Software (Avizo von FEI) lassen sich die CT-Scans, mit einer Auflösung von 2 µm, in die Bestandteile der gescannten Formteile selektieren und vermessen. Auf diese Weise kann beispielsweise die Orientierung der Fasern sowie deren Volumenanteil ermittelt werden. In Bild 2 ist ein Scan aus einer Polypropylen Langfaserprobe dargestellt. Darin sind die Fasern in hellen Grautönen, sowie die Polypropylenmatrix in dunklen Grautönen zu erkennen. Die Probe wurde über der Wandstärke von 2 mm in 10 gleichdicke Schichten unterteilt. In jeder Schicht wurde die Faserorientierung mit Avizo ermittelt und mit einem roten Ellipsoid dargestellt. Dabei zeigt die längste Achse des Ellipsoids die gemittelte Faservorzugsrichtung an. Die zwei weiteren Achsen des Ellipsoid stehen senkrecht auf dieser Vorzugsrichtung. Je mehr Fasern in eine Richtung orientiert sind, desto länger wird diese Achse angezeigt. Sind theoretisch alle Fasern in die gleiche Richtung

Bild 1: Dem KUZ steht der Computertomograf (CT) Werth TomoScope XS zur Verfügung.

Bild 2: CT-Scan einer PP-Langfaser-Komposit. Die roten Ellipsen zeigen die Orientierungsverteilung der Fasern. Dazu wurde die Wandstärke der Probe von 2 mm in 10 Schichten unterteilt. Der blaue Pfeil zeigt in Fliessrichtung beim Spritzguss. Bild 3: Aus dem CT-Scan der PP-LangfaserProbe sind hier die Fasern selektiert. Dies ermöglicht u.a. die Bestimmung des lokalen Faservolumenanteils.

ausgerichtet, wird aus dem Ellipsoid eine Linie. Sind die Fasern gleichverteilt auf alle Raumrichtungen, wird aus dem Ellipsoid eine Kugel. Der Pfeil in Bild 2 zeigt in Fliessrichtung. Es ist zu erkennen, dass spritzgusstypisch die Fasern im Randbereich (Scherzone) vorzugsweise in Fliessrichtung orientiert sind und die Fasern in der Mitte senkrecht dazu. In Bild 3 sind die Fasern als Volumen selektiert. Dadurch ist es möglich, den Faservolumenanteil lokal zu ermitteln und

auch Unterschiede innerhalb des Formteils zu berücksichtigen.

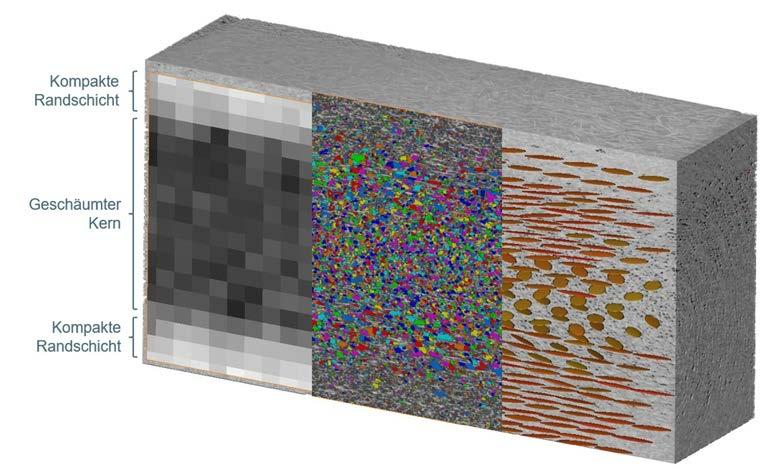

Den Schaum unter die Lupe nehmen

TSG-Formteile zeichnen sich durch kompakte Randschichten und einen geschäumten Kern aus. Dadurch haben die geschäumten Formteile eine hohe gewichtsspezifische Biegesteifigkeit. In Bild 4 sind die drei wichtigsten strukturellen Eigenschaften visualisiert. Zu sehen ist ein Längsschnitt durch ein Polyamid 6 mit 30 % Kurzglasfasern. Oben und unten sind die kompakten Randschichten zu erkennen, dazwischen der Schaumkern. Links in Bild 4 ist die Dichte dargestellt. Helle Grautöne stehen für hohe Dichte in den Randschichten. Dunkle Grautöne für Bereiche niedriger Dichte im Bereich des Schaums. In der Mitte in Bild 4 sind die Blasen selektiert. Die Geometrie jeder Blase kann einzeln vermessen und weiterverarbeitet werden. Abschliessend ist rechts die Visualisierung der Faserorientierungsverteilung, wie bereits oben beschrieben wurde, abgebildet. Mithilfe dieser Informationen kann beispielsweise der Vergleich zu den Ergebnissen aus Spritzgiesssimulationen durchgeführt werden. Weiterhin lassen sich mechanische Simulationen mit anisotropen, d.h. richtungsabhängigen Materialkennwerten qualifizieren.

Weitere Potenziale der Computertomographie

Mit dem CT lassen sich darüber hinaus weitere wichtige Fragestellungen der Kunststofftechnik erforschen. Ähnlich wie bei der Analyse von Blasen und Fasern lassen sich auch Funktionsadditive wie z.B. Metallpartikel untersuchen. Durch die berührungslose und zerstörungsfreie Prüfung ermöglicht das CT die 3D-Vermessung von Aussenkonturen und nicht zugänglichen Innenkonturen, die Positionskontrolle in Baugruppen sowie den Soll-Ist-Vergleich mit dem CAD-Modell. Bild 5 zeigt ein Zahnrad an dem die relevanten Abschnitte vermessen wurden. Auch in der Schadensanalyse spielt das CT seine Stärken aus. So ist es möglich, Inhomogenitäten wie Lunker, Hohlräume, Risse

Bild 4: In diesem Längsschnitt durch eine PA6GF30-Probe sind die Dichteverteilung, die Blasenstruktur und die Faserorientierung dargestellt (v.l.n.r.).

Bild 5: links Punktewolke (STL-Datei); rechts genaue Bemassung (Abweichung ca. 3 µm).

Bild 6: Nietverbindungen mit unterschiedlichen Nietkopfformen. Lunker im Nietkopf (li). Bindenähte im Kontaktbereich zwischen Nietkopf und Pin (Mitte und rechts).

oder Bindenähte nachzuweisen (Bild 6). Mit dem breiten Know-how im KUZ lassen sich daraus Strategien zur Behebung der Fehler und zur Verbesserung der Prozesse ableiten. Kontakt Kunststoff-Zentrum in Leipzig gGmbH Erich-Zeigner-Allee 44 D-04229 Leipzig www.kuz-leipzig.de