16 minute read

8_2_Laser Cutting and Cutting based Manufacturing

8_2_Việc cắt bằng laser and Cutting based Manufacturing

Ngày nay, ý tưởng cắt laser trên các tấm vật liệu để chế tạo các dạng hình học phức tạp là rất phổ biến. Chúng ta có nhiều cách khác nhau để chế tạo các vật thể. Phương pháp cắt laser phù hợp với các đối tượng được tạo lập với các bề mặt hoặc trải những bề mặt được gấp lại. Người ta có thể trải các hình học kỹ thuật số trên mặt phẳng và chỉ đơn giản là cắt nó thành 1 mHình và gấp lại để tạo ra vật thể. Nó cũng thích hợp để làm các dạng hình học phức tạp mà có thể được giảm phần riêng biệt của các bề mặt phẳng và người ta có thể tháo rời toàn bộ mô hình kỹ thuật số thành những phần riêng biệt, làm tổ trên các tấm phẳng, thêm các bộ phận chồng chéo cho các mục đích kết nối (giống như dán) và cắt nó và lắp ráp vật lý. Nó cũng có thể chế tạo hai đường cong đối tượng bằng phương pháp này. Nó cũng đã được thử nghiệm để tìm các phần khác nhau của đối tượng hình bất kỳ 'Blob’, cắt giảm ít nhất là trong hai hướng và lắp ráp các phần này lại với nhau thường là với các khớp kiềm chế và làm cho các mô hình hình lồng xương sườn. Kể từ khi máy cắt laser là một công cụ phổ biến, và cũng có nhiều phương pháp khác, nhưng tất cả cùng tìm một cách giải quyết, giảm hình học thành miếng phẳng để cắt chúng từ một tấm vật liệu, giấy, kim loại, cardboard hoặc gỗ và cuối cùng là lắp ráp chúng lại với nhau (nếu bạn có cánh tay robot và bạn có thể cắt hình học 3D, nó là một sự khác biệt)

Advertisement

Trong số các cách khác nhau thảo luận ở đây, tôi muốn thử nghiệm một trong số chúng trong Grasshopper và tôi chắc chắn rằng bạn có thể làm các phương pháp khác dựa trên các thí nghiệm này một cách dễ dàng.

Bề mặt chế tạo dạng tự do.

Tôi định chế tạo một bề mặt dạng tự do để nêu lên vài kinh nghiệm với việc chuẩn bị và gắn kết các phần của một đối tượng để cắt tạo, và với các vấn đề khác mà chúng ta cần tránh.

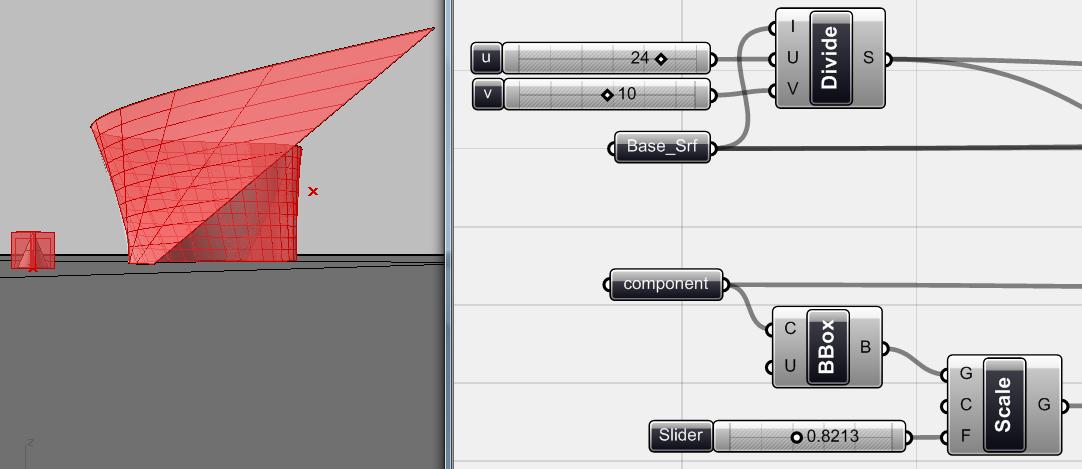

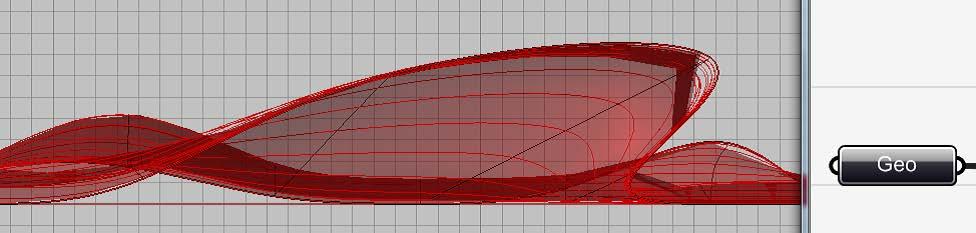

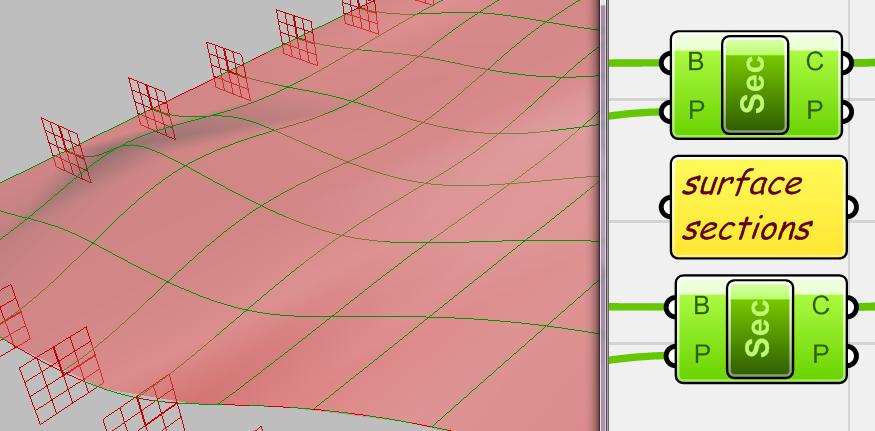

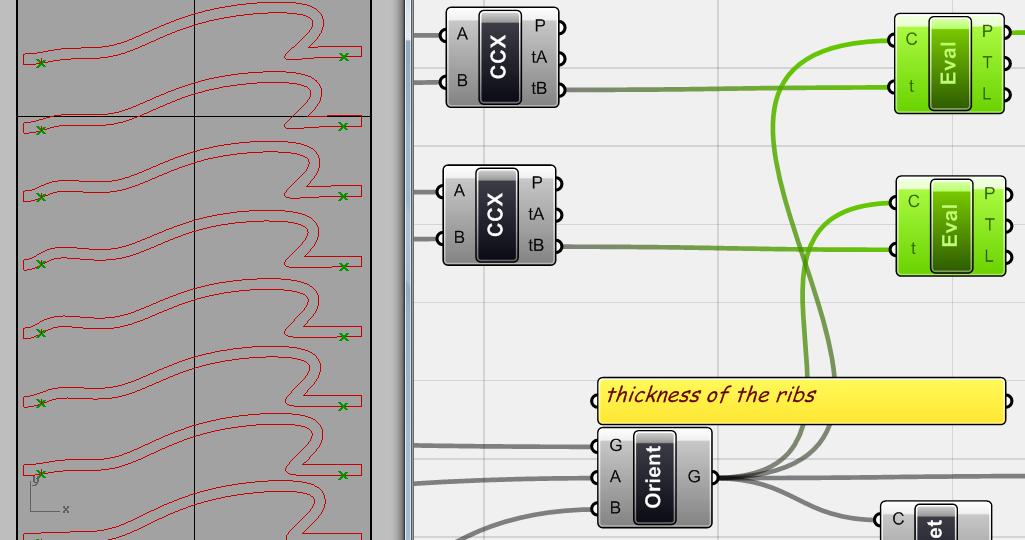

Hình.8.19. Ở đây tôi có 1 bề mặt và giới thiệu nó trong Grasshoper như là 1 vật thể, bạn có thể giới thiệu bất kỳ bề mặt nào mà bạn thiết kế hoặc sử dụng bất kỳ vật thể Grasshoper khác

Sections as ribs

149

Để chế tạo bề mặt tự do điển hình này, tôi muốn tạo ra các phần của bề mặt này, lồng chúng trên tờ và chuẩn bị các tập tin được cắt bằng máy cắt laser. Nếu đối tượng mà bạn đang làm việc có một độ dày nhất định thì bạn có thể cắt nó, nhưng nếu như bề mặt này không có độ dày bất kỳ thì bạn cần thêm độ dày cho các phần được cắt.

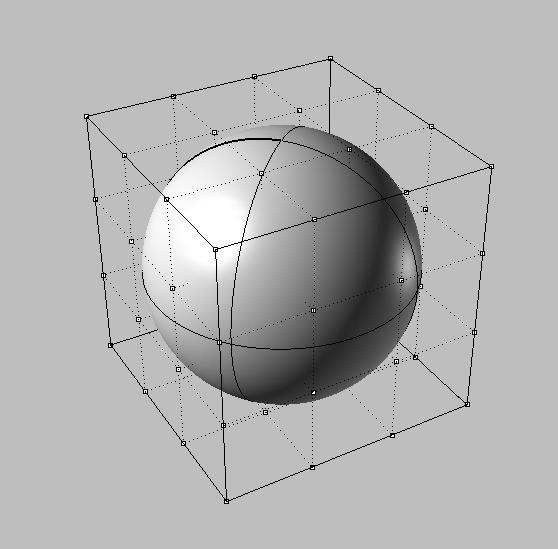

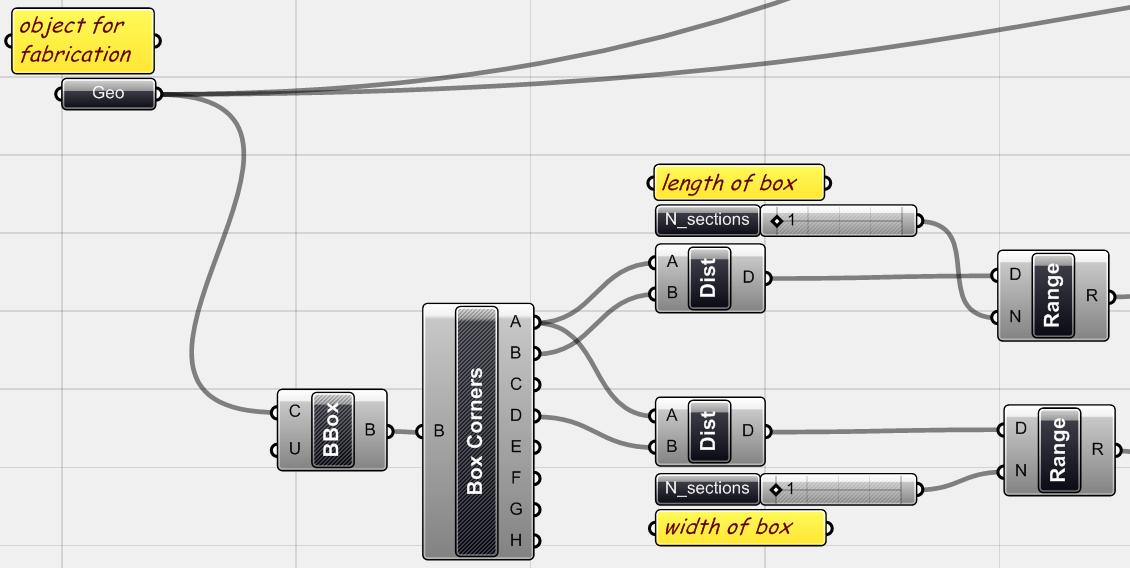

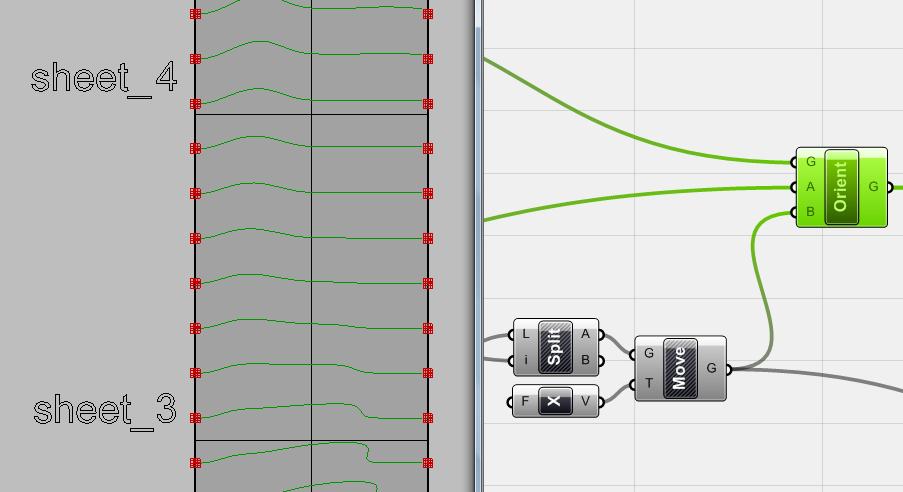

Hình .8.20. Bước 1, tôi dùng một <Bounding Box> component để xác định vùng làm việc. Tôi cũng dung 1 phần < Box corners> (Surface > Analysis > Box corners) để tìm các góc khác. để tìm các góc đối diện của hộp và sử dụng chúng như là giới hạn của phạm vi mà tôi muốn tạo ra các xương sườn cùng với hình học. Vì vậy, bằng cách tính toán chiều dài và chiều rộng của hộp, tôi sử dụng những con số như là địa chỉ mà tôi muốn chia cho component <range>. Về cơ bản bằng sử dụng<number slider> tôi chỉ đơn giản là có thể phân chia chiều dài và chiều rộng của hộp trong các phần mong muốn.

150

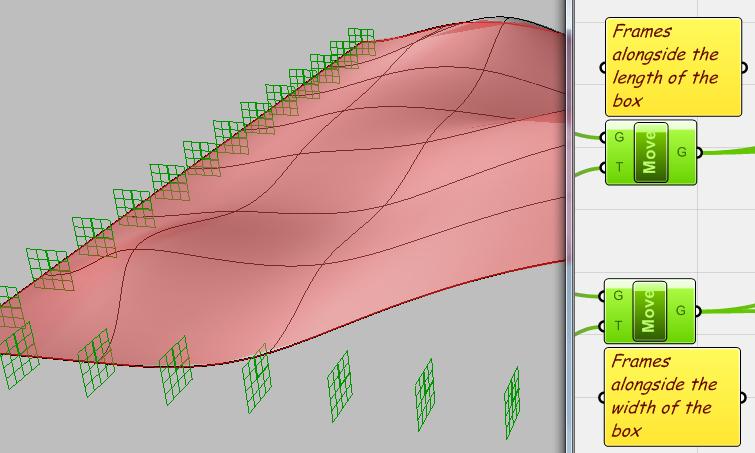

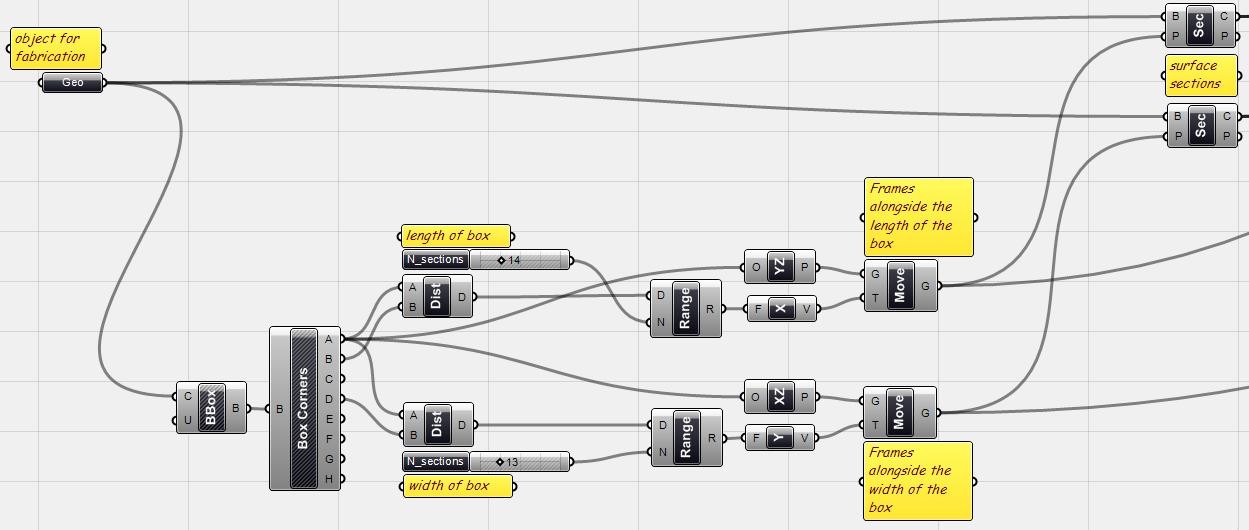

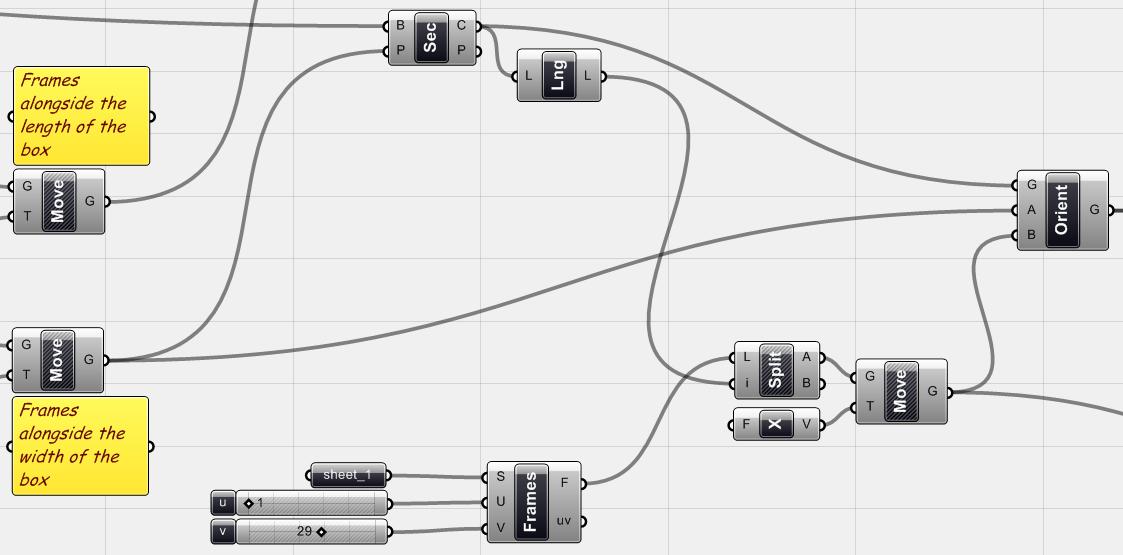

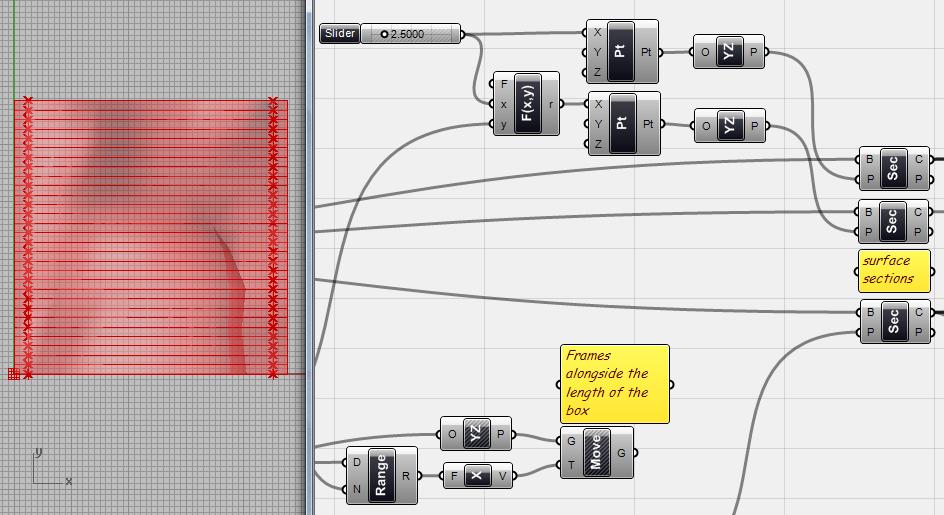

Hình .8.21. Mục tiêu của tôi là để tạo ra các mặt phẳng cùng với chiều dài và chiều rộng của hộp như các dải xương sườn tôi cần. Đầu tiên tôi tạo ra hai mặt phẳng, một <YZ plane> và một <XZ plane>, mặt phẳng đầu tiên vuông góc với chiều dài của hộp và mặt phẳng thứ hai vuông góc với chiều rộng. Tôi tạo ra cả hai mp trên các góc đầu tiên của hộp bằng cách kết nối đầu A ra <box corners>. Bây giờ tôi có thể tạo ra <Unit X> và <Unit vectơ Y> cùng với chiều dài và chiều rộng của hộp, và bằng cách kết nối các component <range> với họ, tôi có thể làm cho vector cho tất cả các điểm phân chia. Sau đó, tôi có thể <move> mặt phẳng XZ và YZ bởi những vectơ và tạo ra hàng loạt các khung hình cùng với chiều dài và chiều rộng của hộp ranh giới của đối tượng.

Hình .8.22. Các khung hình được tạo ra cùng với chiều dài và chiều rộng của hộp ranh giới của đối tượng, tiếp tuyến với cạnh. Như bạn thấy, tôi có thể bắt đầu cắt bề mặt với những khung này.

151

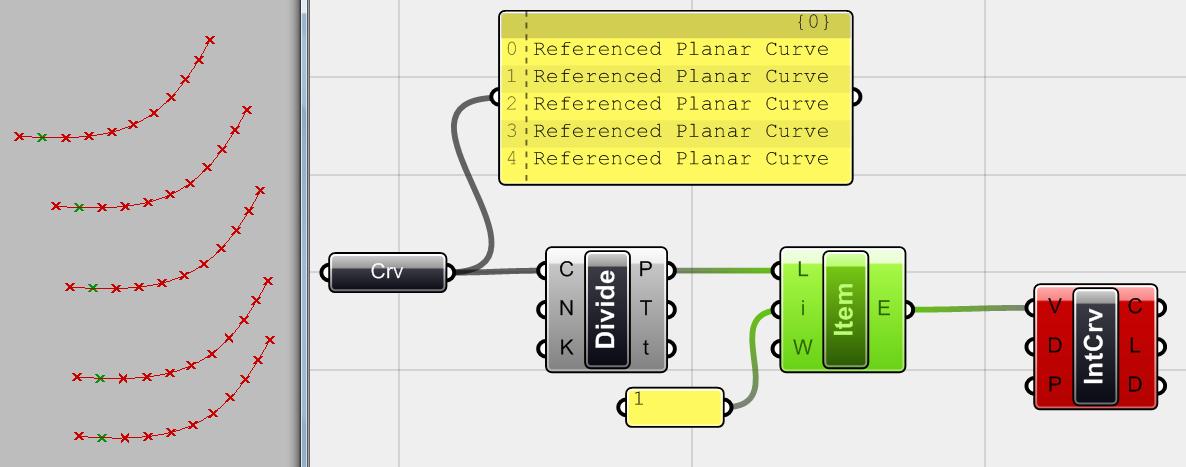

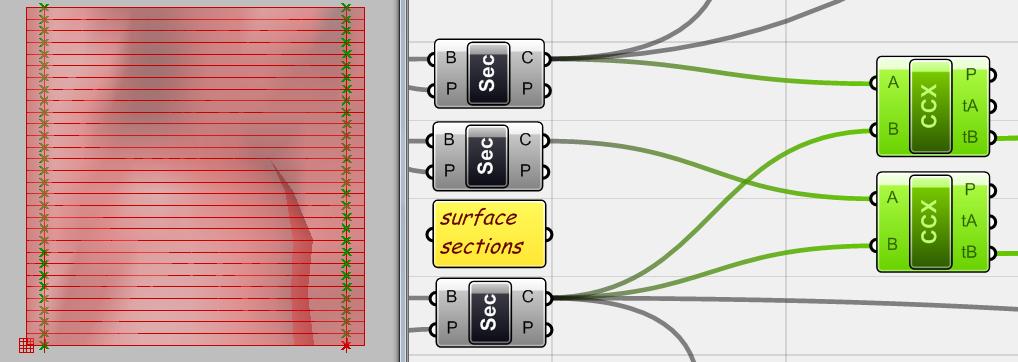

Hình .8.23. Bây giờ nếu tôi tìm thấy các giao điểm của những khung và bề mặt (main geometry), tôi thực sự tạo ra cấu trúc cơ sở xương sườn. Ở đây tôi sử dụng một <Brep / Plane> section component (Intersect> Mathematical > Brep / Plane) để giải quyết vấn đề này. Tôi sử dụng <Geometry> (bề mặt ban đầu của tôi) như là BRep và tạo ra các khung, các mặt để cung cấp cho component.

Hình .8.24. Sự cắt nhau của các khung và bề mặt, kết quả là tạo ra các đường cong trên bề mặt.

152

Làm tổ (Nesting)

Bước tiếp theo là tổ các đoạn đường cong trên một tấm phẳng để chuẩn bị cho quá trình cắt. Ở đây tôi đã vẽ một hình chữ nhật trong Rhino với kích thước của tôi. Tôi đã sao chép hình chữ nhật để tạo ra nhiều tấm chồng chéo nhau và tôi đã vẽ một bề mặt bao gồm tất cả các hình chữ nhật

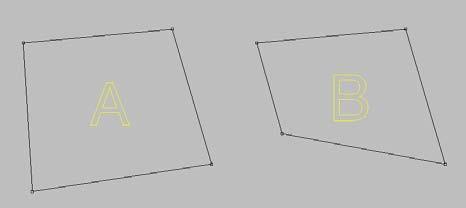

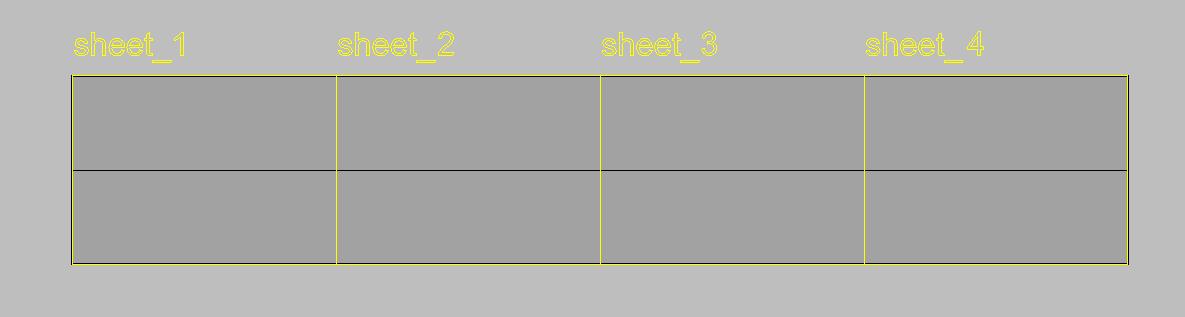

Hình .8.25. Những tờ giấy và một bề mặt cơ bản để đại diện chúng trong Grasshoper.

Tôi sẽ sử dụng <Orient> component (xform> Euclidian> Orient) tổ đường cong của tôi vào bề mặt đại diện cho các tấm để cắt. Nếu bạn nhìn vào <orient> component bạn thấy rằng chúng ta cần các mặt phẳng như mặt phẳng tham chiếu và mặt phẳng mục tiêu cần được trên bề mặt. Kể từ khi tôi sử dụng những mặt phẳng giao với bề mặt ban đầu và tạo ra các đường cong, tôi có thể sử dụng chúng một lần nữa như những mặt phẳng tham chiếu, vì vậy tôi cần phải tạo ra những mặt phẳng mục tiêu.

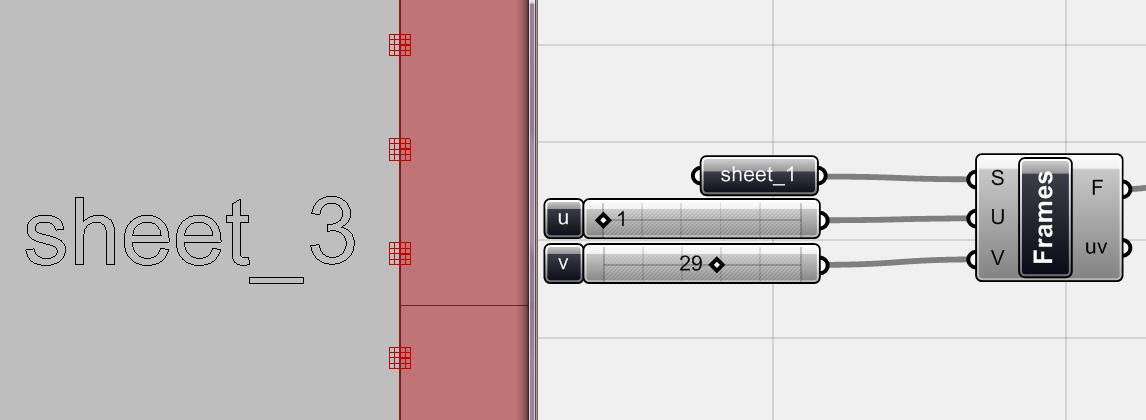

Hình .8.26. Tôi giới thiệu bề mặt được cắt trong Grasshopper và tôi sử dụng <surface Frame> component (Surface > Util > Surface frames) để tạo ra hàng loạt khung ngang qua bề mặt. Nó thực sự hoạt động như <divide surface> nhưng nó tạo ra các mặt phẳng đầu ra, đó là điều tôi cần.

153

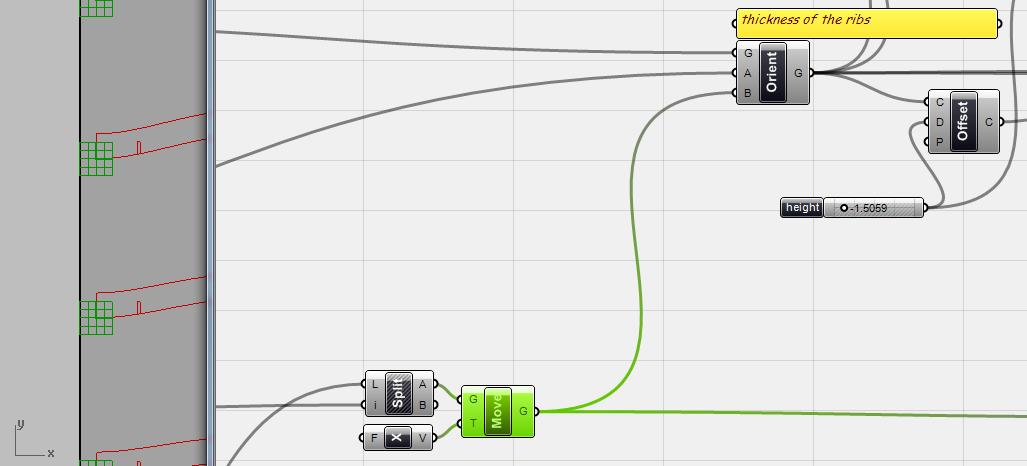

Hình .8.27. Định hướng. Tôi đã kết nối các đường cong dựa trên hình học cơ sở, và những mặt phẳng mà tôi sử dụng để tạo ra các phần hình học tham chiếu đến các component <orient>. Tuy nhiên, vẫn còn một chút thao tác xử lý cần thiết cho những mặt phẳng mục tiêu. Nếu bạn nhìn vào kết quả <surface frame> component bạn thấy rằng nếu bạn chia U hướng thậm chí bằng 1, bạn thấy nó sẽ tạo ra 2 cột để phân chia bề mặt. Vì vậy, tôi cần có các mặt nhiều hơn. Vì thế, tôi <split> danh sách các mặt phẳng mục tiêu bằng con số xuất phát từ số lượng các đường cong tham chiếu. Nên tôi chỉ sử dụng mặt phẳng nhiều đường cong mà tôi có. Sau đó, tôi di chuyển các mặt 1 đơn vị trong hướng X để tránh chồng chéo với các cạnh của tấm. Bây giờ tôi có thể kết nối các mặt phẳng này tới <orient> component và bạn có thể thấy rằng bây giờ tất cả các đường cong lồng nhau trên bảng cắt.

154

Tạo Generating ribs

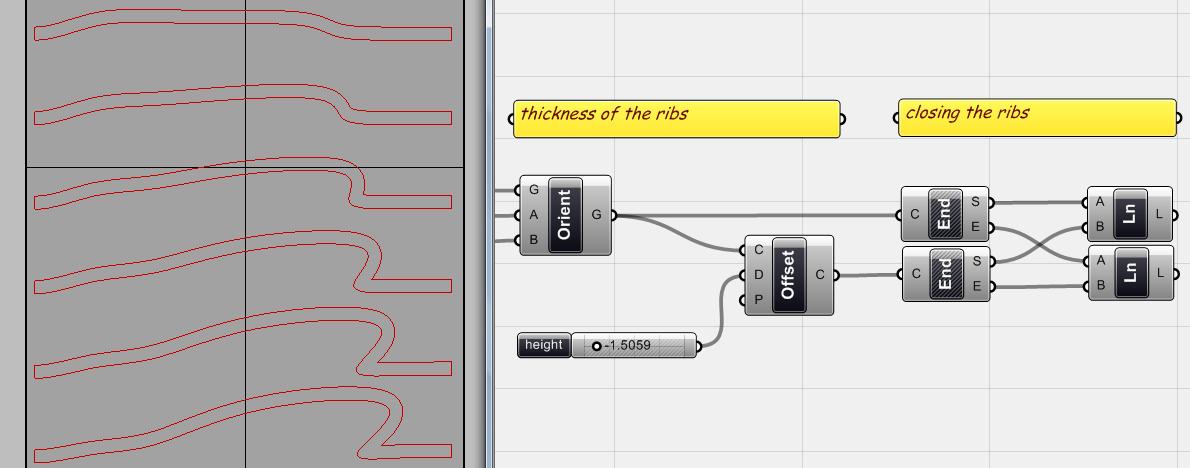

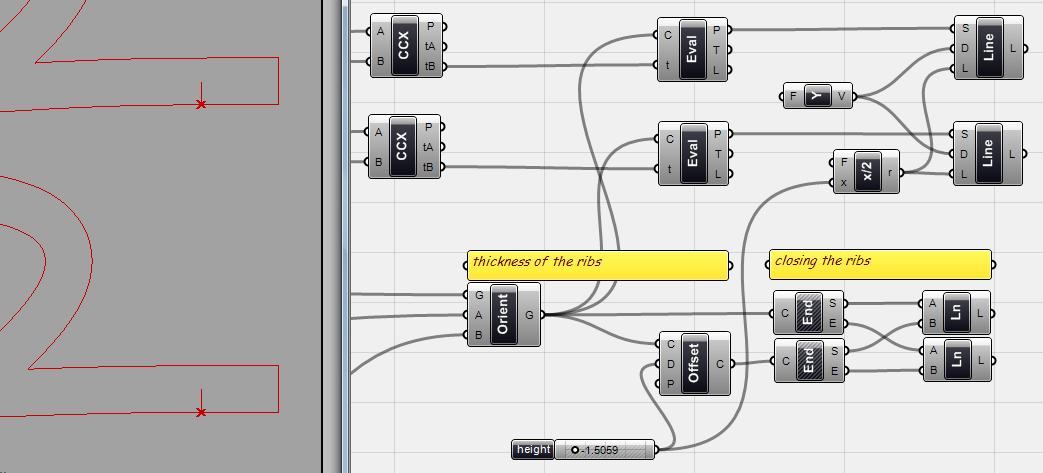

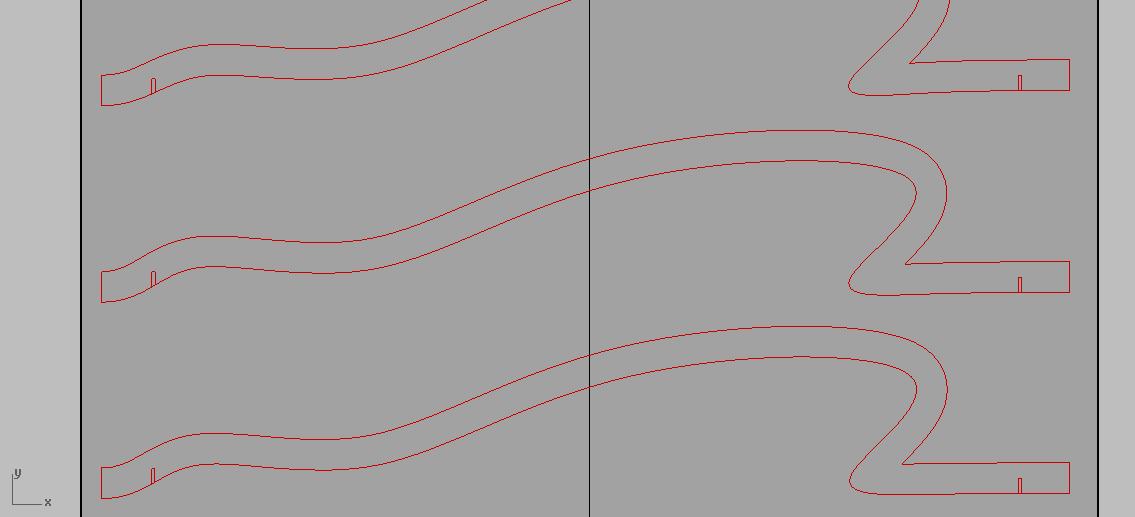

Hinh 8.29. Sau khi lồng các đường cong trên bảng cắt, vì vật thể chưa có độ dày nên chúng ta cần làm độ dày cho nó. Đó là lý do tại sao tôi <offset> các đường cong với độ cao mong muốn và thêm <line> vào cả điểm cuối của đường cong để khép kín đường vẽ mà tôi hoàn thành để cắt

Tạo Khớp (khớp bridle)

Bước tiếp theo là tạo ra khung sườn theo hướng khác và làm các khớp nối để lắp ráp sau khi cắt. Mặc dù tôi sử dụng cùng một phương pháp phân chia chiều dài Bounding Box để tạo ra các mặt phẳng và mặt cắt, nhưng tôi có thể tạo ra mặt phẳng bằng tay ở bất kỳ vị trí mong muốn. Vì vậy, nếu bạn không muốn phân chia theo cả hai hướng và tạo ra các phần đồng đều, bạn có thể sử dụng các phương pháp khác tạo ra các mặt phẳng và thậm chí làm cho chúng bằng tay.

155

Hình .8.30.Như bạn thấy, thay vì mặt phẳng tạo ra trước đây, tôi dùng các mặt phẳng bằng tay được xác định cho các phần theo một hướng khác của bề mặt. Một mặt phẳng được tạo ra bởi giá trị X trực tiếp từ <number slider> và mặt phẳng khác xuất phát từ mặt phẳng được nhân đôi ở phía bên kia của bề mặt (surface length – number slider). Phần của hai mặt phẳng và bề mặt được tính toán cho các bước tiếp theo.

Bây giờ tôi có thể định hướng những đường cong trên một tờ để cắt .Vì vậy, chúng ta hãy tạo ra khớp nối cho việc lắp ráp, là điều quan trọng.

Hình .8.31. Khi có các đường cong theo hai hướng, chúng ta có thể xác định các điểm giao nhau. Đó là lý do tại sao tôi sử dụng các <CCX> component (Intersect > Physical > Curve | Curve) để tìm các vị trí giao nhau của những đường cong này, đó là những vị trí khớp nối (<CCX> Component trong chế độ tham chiếu chéo).

156

Tôi cần các bản vẽ để chuẩn bị cho các khớp để cắt.Tôi nghĩ đến việc chuẩn bị các vị trí khớp nối, nên tôi phải giảm một nửa mỗi xương sườn để có thể nối chúng ở vị trí cuối. Trước tiên, tôi cần phải tìm những vị trí giao nhau trên các xương sườn lồng nhau và sau đó vẽ các đường để cắt.

Hình .8.32. Nếu bạn nhìn thấy những kết quả xuất ra của <CCX> component, bạn có thể nhận ra rằng nó cho chúng ta tham biến giữa đường cong này với các khác. Vì vậy tôi có thể <evaluate> cái tổ hoặc <orient> đường cong với những tham biến để tìm ra các vị trí khớp nối.

157

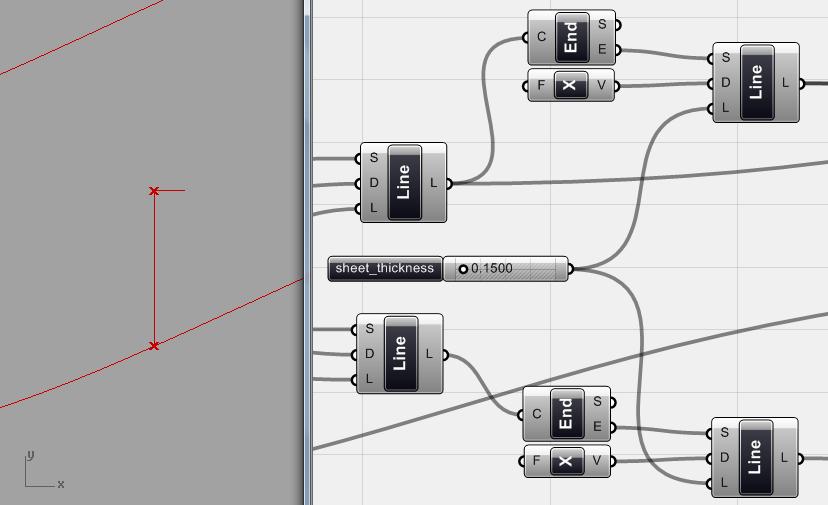

Hình .8.33. Bây giờ chúng ta có các vị trí khớp nối, chúng ta cần phải vẽ nó ra.Trước tiên tôi vẽ những dòng <line SDL> component với các vị trí khớp nối là điểm bắt đầu, <unit Y> định hướng và tôi đã sử dụng một nửa chiều cao của khung sườn như chiều cao của dòng. Vì vậy, mỗi điểm trên đường cong lồng nhau bây giờ có một dòng nhỏ liên kết với nó.

Hình .8.34. Bước tiếp theo, vẽ 1 dòng trên trục X từ điểm cuối của dòng trước đó với độ dài của <sheet_thickness> (tùy thuộc vào loại vật liệu)

158

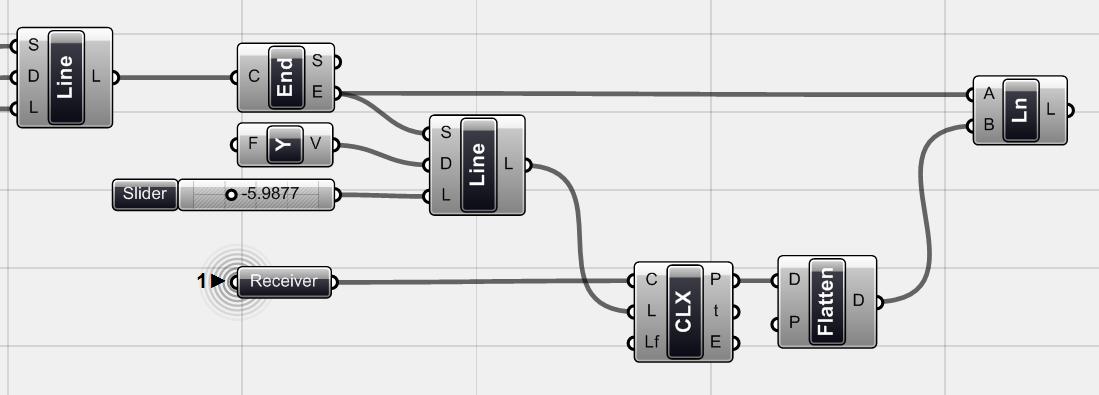

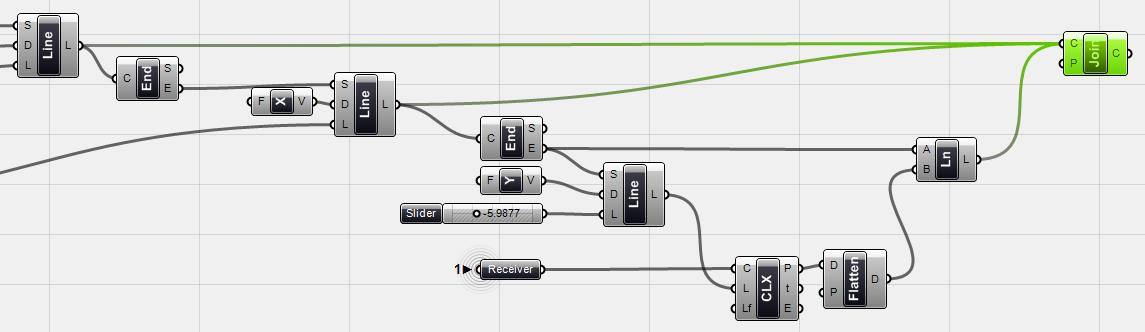

Hình .8.35. Để vẽ đường thứ ba, tôi cần phải tìm điểm mà dòng này kết nối với các đường cong cơ sở bởi vì tôi không biết chính xác chiều dài của nó. Trong bước này, tôi thêm vào <line SDL> với trục Y và giá trị âm để thu hút các dòng thứ ba, nhưng một chút còn hơn cần thiết, để băng qua đường cong cơ sở, để tìm điểm giao nhau. Các <receiver> kết nối với các đường cong định hướng. Vì vậy, tôi sử dụng <CLX> (Intersect> Mathematical > Curve | line>) để tìm vị trí giao nhau với đường cong cơ bản. Tôi <Flatten> ed những điểm này và <line> s, một lần nữa từ điểm cuối của dòng thứ hai điểm giao nhau này. Kết quả là, các khớp xương được hoàn thành. Tôi hoàn tất cho cả hai khớp bên.

Hình .8.36. Sử dụng <join curves> (Curve > Util > Join curves) bây giờ bạn có thể thấy tôi có một ô <join curve> khe cắm hình mà tôi có thể sử dụng để cắt khớp bridle bên trong xương sườn. Tôi đang áp dụng cùng một phương pháp cho đầu kia của đường cong (Dãy thứ hai các khớp ở phía bên kia của đường cong theo định hướng )..

159

Hình .8.37. Khung sườn với những đường khớp nối ở 2 đầu. Tôi có thể rút ngắn đoạn nhỏ xíu ở phầngốc đường cong nhưng bởi vì nó không ảnh hưởng đến hình dáng nên ta có thể bỏ qua

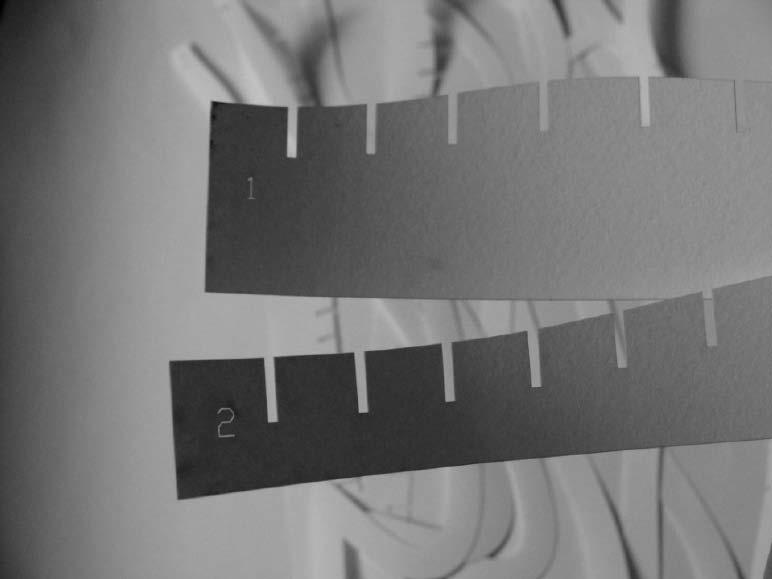

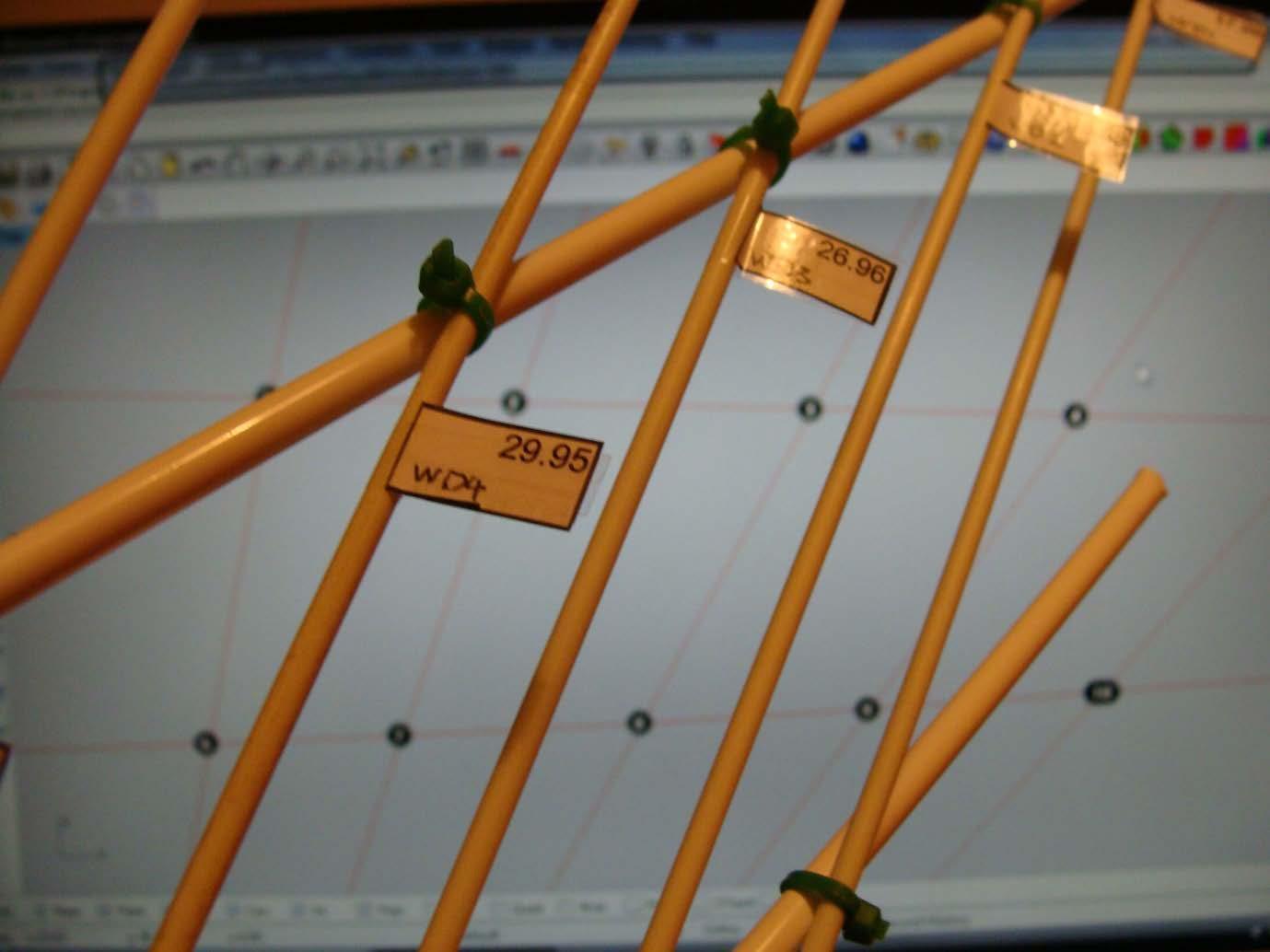

Ghi nhãn

Khi làm việc giai đoạn chế tạo, sẽ một thảm họa nếu cắt hàng trăm các bộ phận nhỏ mà không có bất kỳ manh mối hoặc địa chỉ nào đó để chúng ta lắp ráp chúng lại với nhau, trật tự là gì và cái nào làm trước cái nào sau . Chắc chắn 1 điều là các phần đều khác nhau và chúng ta phải ghi nhãn cho chúng để thiết lập trật tự 1 cách dễ dàng.

Đơn giản là một số hoặc một sự kết hợp của ký tự và số lượng để giải quyết một phần. Nếu đối tượng bao gồm các bộ phận khác nhau, chúng ta có thể đặt tên chúng. Chúng ta có thể sử dụng hệ thống thứ bậc khác nhau của dự án để đặt tên cho các bộ phận.

Ở đây tôi sẽ đánh dãy số các bộ phận lắp ráp để chỉ ra vị trí của từng đoạn trong danh sách. Ta có thể dung thè <text tag> để thêm chữ vào trong hình học và thể hiện vị trí cũng như độ cao .

160

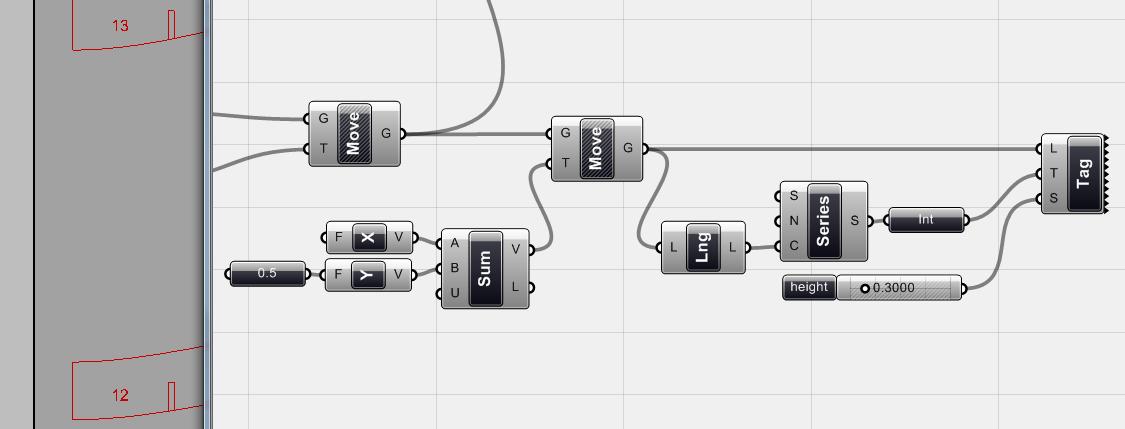

Hình .8.38. Nếu bạn nhớ, tôi có 1 dãy các mặt phẳng mà tôi dùng như là mặt phẳng mục tiêu để định hương các đường cong. Tôi sẽ sử dụng mặt phẳng tương tự để định vị trí của ghi chú. Khi mặt phẳng này ở vị trí góc của khung sườn, tôi muốn thay thế nó trước tiên.

Hình .8.39.Tôi di chuyển các mặt phẳng góc 1 đơn vị trong hướng X và 0,5 đơn vị trong hướng Y (như <sum> của các vector) và tôi sử dụng các mặt phẳng để định vị các thẻ văn bản. Ở đây tôi sử dụng <text tag 3D> và tôi tạo ra một loạt các con số nhiều như khung sườn. <integer> component mà tôi sử dụng ở đây chỉ đơn giản là chuyển đổi từ 12,0 đến 12. Kết quả là, bạn có thể nhìn thấy tất cả các phần có một số duy nhất ở góc trái của nó.

161

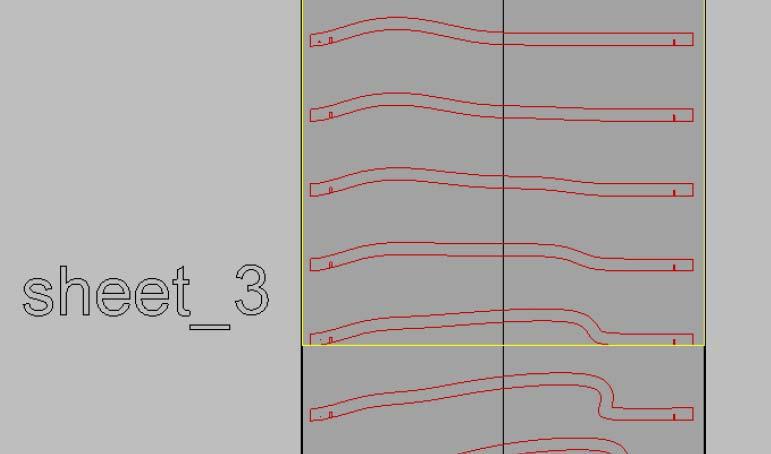

Hình . 8.40. tôi có thể thay đổi cách phân chia các component của bề mặt được cắt 1 cách tối ưu để tránh lãng phí vật liệu. Ví dụ trên cho thấy, từ điểm bắt đầu của tờ 3, khung sườn được trải phẳng hơn và có nhiều khoảng trống ở giữa. Tôi cần cắt các khung sườn thành 2 phần và thay đổi điểm phân chia để gom gọn chúng lại. Tuy nhiên, tôi không xử lý quá nhiều phần tôi có thể làm bằng tay công cụ này trong Rhino, mọi phần không cần thiết để kết hợp! Bây giờ tôi có những khung sườn cùng hướng, và tôi sẽ làm tương tự cho các hướng khác có thể. Có 1 điều mà bạn phải xem xét ở đây là hướng của các khớp nối lật xung quanh, vì vậy về cơ bản trong khi làm việc với <orient> geometry ở phần trước bạn nên làm việc với phần <offset>

Cutting

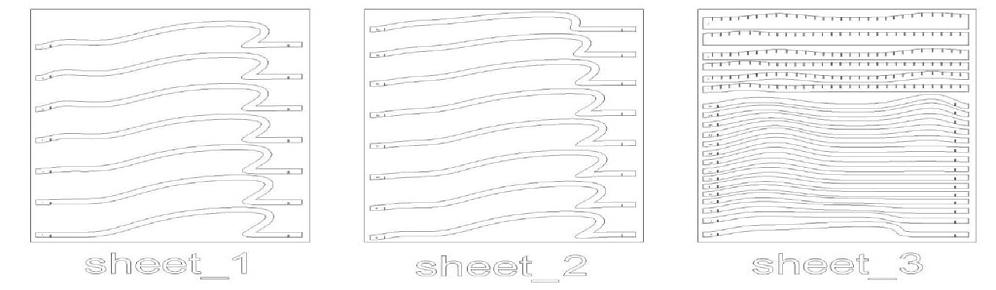

Khi các geometry sẵn sàng để cắt, tôi cần sắp xếp và quản lý 1 chút trên tờ giấy. Như hình 8.42 tất cả được xếp gọn vào 3 tờ. Tôi đã tạo ra 3 hình dáng khác nhau của khung sườn theo chiều rộng của đối tượng. File sẵn sàng để cắt.

Hình .8.41. Nested ribs, đã chuẩn bị xong để cắt

162

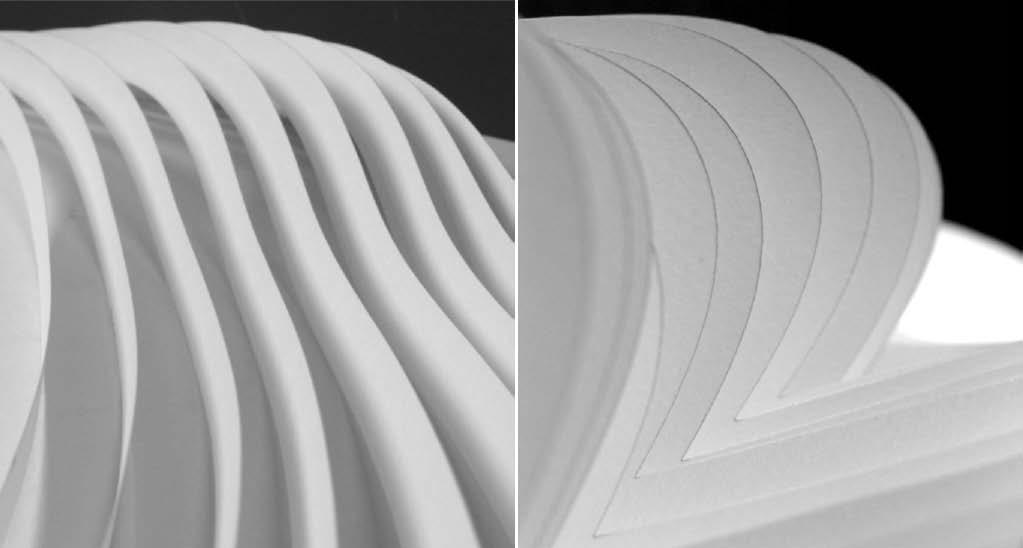

Hình .8.43. Cắt khung sườn, sẵn sàng ráp nối.

Ráp nối

Trong trường hợp của chúng tôi, việc ráp nối là đơn giản. Đôi khi bạn cần phải kiểm tra lại file hoặc file hỗ trợ hoặc excel sheet để ráp nối theo nhiều cách khác nhau.

163

Hình.8.43 Mô hình cuối cùng

164

Chế tạo là một chủ đề rộng để thảo luận. Nó phụ thuộc rất cao vào những gì bạn muốn chế tạo, vật liệu gì, máy tính nào và làm thế nào các bộ phận chế tạo sẽ được lắp ráp với nhau. Như tôi đã nói với bạn trước, phụ thuộc vào các dự án bạn làm, bạn cần cung cấp dữ liệu của bạn cho các giai đoạn tiếp theo. Đôi khi nó là quan trọng hơn để có được những cách lắp ráp logic, ví dụ như khi bạn đang làm việc với các component đơn giản nhưng hình học phức tạp khi lắp ráp thứ tự.

Hinh.8.44.Lắp ráp 1 cách logic; Vật liệu và điểm nối đơn giản, tôi có thể làm lắp ráp logic và sử dụng dữ liệu để làm mô hình của tôi.

165