10 minute read

Die neue Bahnbrücke Kattwyk in Hamburg

Eine der weltgrößten Hubbrücken Die neue Bahnbrücke Kattwyk in Hamburg

von Jörg Ahlgrimm, Rico Stockmann

Advertisement

Im Hamburger Hafen entsteht derzeit mit 130,81m Hauptspannweite die größte Hubbrücke Deutschlands. Dieser Beitrag berichtet von Planung und Bau der zweigleisigen Eisenbahnbrücke. With a main span of 130,81m, the largest lifting bridge in Germany is currently being built in the Port of Hamburg. The contribution reports on the planning and construction of the double-track railway bridge.

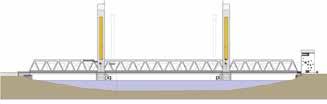

1 Die bestehende Kattwykbrücke Die bestehende Kattwykbrücke im Hamburger Hafen wurde am 21. März 1973 nach zweijähriger Bauzeit eröffnet. Sie ist eine Hubbrücke, die als kombiniertes Bauwerk für den Straßen- und Bahnverkehr die Süderelbe mit einer Durchfahrtsbreite von 96 m überspannt. Sie ist noch heute die größte bewegliche Brücke Deutschlands. Ihre Durchfahrtshöhe im gehobenen Zustand beträgt 53 m ü. NN und im geschlossenen Zustand 7,30 m ü. NN. In den 1980er Jahren wurde auf dem Bauwerk eine Oberleitung für den elektrischen Zugbetrieb ergänzt. Die technische Leistungsfähigkeit der Hubbrücke stößt absehbar an ihre Grenzen. Die starken und schweren Eisenbahnverkehre führen zu einer fortschreitenden Ermüdung. Für den stetig anwachsenden Hafenverkehr auf Schiene und Straße stellt sie für die Zukunft keine ausreichend leistungsfähige Verbindung dar. Aktuell liegt die Summe der werktäglichen Sperrzeiten für den Straßenverkehr bei bis zu zehn Stunden. 2 Der Entwurf der »Neuen Bahnbrücke Kattwyk« 2.1 Planung Die Hamburg Port Authority AöR (HPA) hat Ende des Jahres 2008 die Planung für den Bau eines Ergänzungsbauwerkes für die bestehende Kattwykbrücke aufge nommen. Die neue Brücke wird als zweigleisige reine Bahnbrücke den gesamten Zugverkehr aufnehmen. Die bestehende Kattwykbrücke bleibt erhalten und steht dann dem Straßenverkehr ohne Einschränkungen durch bahnbedingte Wartezeiten langfristig zur Verfügung. Die als Ergebnis der Vorplanung gewählte Lage der Brücke, 58 m nördlich der bestehenden, erfordert aus nautischen Gründen eine Hauptstützweite von ca. 130 m. Am 7. September 2011 wurde die Planfeststellung beantragt. Seit dem 13. Februar 2013 liegt mit dem Planfeststellungsbeschluss Baurecht vor. 2.2 Vorzugsvariante Es zeigte sich, dass als Vorzugsvariante für die Neue Bahnbrücke Kattwyk wiederum eine Hubbrücke mit parallelgurtigen Fachwerküberbauten über drei Felder ausgeführt werden sollte. Der wichtigste Nachteil der Hubbrücke, die eingeschränkte Durchfahrtshöhe, spielt an dieser Stelle keine Rolle, da die Bestandsbrücke weiter betrieben wird (Bild 1, 2).

1 2

Ansicht von neuer Bahn- und bestehender Kattwykbrücke © Leonhardt, Andrä und Partner AG

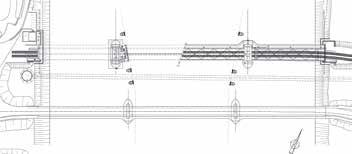

3 4

Längsschnitt und Grundriss © Leonhardt, Andrä und Partner AG

2.3 Unterbauten Da für den Endzustand eine Ausbautiefe des Fahrwassers von NN -15,00 m zuzüglich Kolkzuschlag und Baggertoleranzen von 2,0 m zu berücksichtigen war und große horizontale Kräfte aus Bremsen bzw. dem Anprall von Hochseeschiffen an die Leitwerke einwirken, wurde der Strompfeiler als Senkkasten mit Abmessungen im Grundriss von 29,00 m x 14,00 m sowie einer Absetztiefe von NN -30,0 m geplant. Eine Pfahlgründung war für diese Lasten wirtschaftlich nicht realisierbar. Für die Überführung der erforderlichen Leitun gen für Bahnstrom, Energieversorgung und Steuerung etc. wird ein Leitungsdüker DN 1.800 mm zwischen beiden Strompfeilern errichtet. Die Widerlager sind als Kastenwiderlager auf einer Gründung aus Großbohrpfählen ausgebildet. 2.4 Überbauten, Pylone Der stählerne Überbau der Neuen Bahnbrücke Kattwyk wird als Einfeldträgerreihe aus drei parallelgurtigen Fachwerkträgern hergestellt. Die Einzelstützweiten betragen 75,825 m, 130,850 m (Hubfeld) und 75,825 m. Die Konstruktionshöhe ist 15,00 m, die Systembreite des Fachwerkes beträgt 11,30 m. Die Querträger sind als offene Vollwandträger ausgebildet. Die Fahrbahn ist eine orthotrope Platte. Im Hauptfeld werden unter den Gleisen Schienenlängsträger ausgeführt. Die Höhe der Pylone beträgt NN +81 m. Sie setzt sich aus der Hubhöhe von 45,70 m, der Konstruktionshöhe des Überbaus, der Länge der Seilanschlüsse und der Höhe des Maschinenhauses zusammen. Die Pylone (Hubtürme) bestehen aus je zwei stählernen Kastenstielen mit Abmessungen von 7,50 m x 2,75 m. Sie sind biegesteif mit den darunterliegenden Massivpfeilern verbunden. Jeder Pylon erhält drei Riegel, im Pylonkopfbereich ist das Maschinenhaus angeordnet (Bild 3, 4). Das Hubfeld wird auf Elastomerlagern, die Seitenfelder werden auf Kalottenla gern gelagert. Die Festpunkte der Seitenfelder befinden sich an den Widerlagern, der Festpunkt des Hubfeldes am Pfeiler in Achse 30.

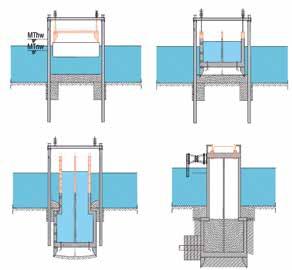

5 6

Querschnitt von Seiten- und Hubfeld © Leonhardt, Andrä und Partner AG

An den Widerlagern laufen die Gleise durch. Auf den Seitenfeldern erhalten sie am Übergang zum Pfeiler je einen Schienenauszug mit 200 mm Auszugslänge. Im Übergang zum Hubfeld wird je ein öffenbarer Schienenstoß eingesetzt. Das Gleis wird im Bereich der Seitenöffnungen mit Schotterbett und Betonschwellen ausgeführt. Auf dem Hauptfeld wird eine Stahlschwellenfahrbahn eingebaut (Bild 5, 6).

2.5 Ausrüstung Der Antrieb des Hubteils erfolgt über je zwei Treibtrommeltriebwerke. Das Hubteileigengewicht wird über Gegengewichte ausgeglichen. Die Gegengewichte werden als Stahlkästen ausgeführt. Die vier Treibtrommeln für je zwölf Seile werden über je eine Zahnkupplung und ein Stirnradgetriebe von den Hauptmoto ren mit einer Nennleistung von 4 x 250 kW angetrieben (Bild 7). Die Brücke wird in horizontaler Richtung während des Hubvorganges über Führungsrollen statisch bestimmt gelagert. Dabei wird in Achse 30 der Längsfestpunkt ausgebildet. In der Verkehrslage ist durch die Kompensation des Eigengewichts über die Gegengewichte ohne weitere Maßnahmen keine hinreichende Auflagerlast vorhanden, weshalb hydraulische Niederhalter zur Sicherstellung der Auflagerung angeordnet werden. Die überführten Gleise sind mit 15 kV bzw. 16,70 Hz elektrifiziert. Auf der Brücke ist die Oberleitung im Hubfeld als Stromschiene ausgebildet. An der Fuge zum Hubfeld wird ein Drehtrenner eingebaut. Die Pylone sind jeweils mit Aufzügen, Transportöffnungen, Leiterschacht und einem bequemen Treppenhaus ausgerüstet.

3 Ausführungsplanung,

Ausschreibung und Vergabe Aufgrund der Komplexität der Aufgabe entschloss sich die HPA als Bauherr gegen eine Vergabe an einen Generalunternehmer. So wurden auch die Leistungen für die Hubbrücke in mehrere Vergabeeinheiten getrennt. Dadurch war es dem Bauherrn im Rahmen der Vergaben möglich, die jeweils optimalen Bieter für alle Teilleistungen zu finden. Die Koordination zwischen den einzelnen Vergabeeinheiten übernahm die HPA als Bauherr. Konsequenterweise entschloss sich die HPA, die Planung der Hubbrücke ebenfalls in die eigene Hand zu nehmen und die entwurfsverfassende Ingenieurgemeinschaft auch mit der Ausführungsplanung zu beauftragen. Im Ergebnis lagen mit der Auftragserteilung jeweils geprüfte Ausführungspläne vor, die zunächst Grundlage für die Erstellung der Leistungsbeschreibungen waren und nach Vergabe durch die Auftragnehmer fortzuschreiben und mittels Werkstattplänen zu untersetzen waren. Mit der Herstellung der Unterbauten (Strompfeiler, Widerlager und Düker) wurde im Dezember 2015 eine Arbeitsgemeinschaft, bestehend aus den Firmen Max Bögl, HC Hagemann und Heijmans, beauftragt. Die Stahlbauarbeiten und die gesamte technische Ausrüstung, Maschinenbau, EMSR-Technik und Bahntechnik umfassend, wurden im März 2016 an die SEH Engineering vergeben. Die Vergabe der Betriebsgebäude erfolgte schließlich im Mai 2016 an die Firma HC Hagemann.

8

Herstellung des Senkkastens © Hamburg Port Authority AöR/Ramboll Deutschland GmbH

4 Bauausführung 4.1 Pfeilergründung mittels Senkkästen Baubeginn für die Unterbauten der Hubbrücke war im April 2016. Zeitgleich mit der Erstellung der Widerlager erfolgten Räumungsbohrungen für die Spundwandkästen der Strompfeiler. Das auf einem Vormontageplatz in HamburgHarburg vorbereitete unterste Segment des ersten Senkkastens (Unterseite mit umlaufender Schneide) wurde am 06. März 2017 mittels Ponton eingeschwommen. Anschließend erfolgte die Absenkung im Druckluftbetrieb (Bild 8, 9). Seit der Fertigstellung im Mai 2019 wurden regelmäßige Kontrollmessungen zur Bestimmung der Lage und Höhe durchgeführt. Auch nach dem Aufsetzen der Seitenfelder, der Pylone, der Gegengewichte und des Hubteils mit einer Last von insgesamt ca. 3.500 t je Seite ergaben sich nur geringfügige Abweichungen von wenigen Millimetern im Rahmen der Messungenauigkeit.

9

Pfeilergründung mittels Senkkasten © Sellhorn Ingenieurgesellschaft mbH

10 Einhausung für die Beschichtungsarbeiten © Hamburg Port Authority AöR/Ramboll Deutschland GmbH

4.2 Werksfertigung der Stahlkonstruktion Parallel zur Erstellung der Pfeiler haben im Mai 2017 bei der Firma SEH in Hannover der Zuschnitt und Zusammenbau der Einzelteile der Überbauten begonnen. Zur besseren Einhaltung der Abmessungen und der Rechtwinkligkeit der Pylonschüsse diente eine speziell angefertigte Montagevorrichtung. Die Schweiß- wie die Beschichtungsarbeiten wurden von der HPA-eigenen Fertigungsüberwachung begleitet, unterstützt durch Schweißfach ingenieure und Korrosionsschutzinspektoren externer Ingenieurbüros.

4.3 Vormontage in Cuxhaven Ab September 2017 transportierten Lkws die Brückenteile nach Cuxhaven. Dort, auf einem Gelände der Niedersachsen Ports, erfolgte zuerst der Zusammenbau der Seitenfelder und später auch des Hubfeldes. Wegen der unmittelbaren Nähe zur Nordsee und damit der Einwirkung von Wind, Feuchtigkeit und Salz musste besonderes Augenmerk auf die Dichtigkeit der Einhausungen für die Schweiß- und Beschichtungsarbeiten gelegt werden. Der RHD-Belag des Fahrbahnbleches wurde komplett in einem Zelt erstellt (Bild 10).

11 Stahlbrückenschwellen nach Vorfertigung © Hamburg Port Authority AöR/Ramboll Deutschland GmbH

4.4 Bahnthemen Um einen möglichst hohen Fertigstellungsgrad auf dem Vormontageplatz zu erreichen, wurden dort auch schon die Stahlbrückenschwellen mit den zugehörigen Brückenwinkeln montiert (Bild 11). Die Schienenstöße an den Enden des Hubteils kommen ohne mechanisch angetriebene Teile aus. Durch die Überlappung zweier halber Vollschienen werden einerseits die Fugen überbrückt, aber andererseits die Längsverschiebung und die Endtangentenverdrehung zugelassen. Für diese spezielle Konstruktion wurde eine Zustimmung im Einzelfall bei der Landeseisenbahnaufsicht beantragt. Die Überwachung der Schienenlage erfolgt durch Radarsensoren. Ein elektrischer Heizstab verhindert die Eisbildung und das Verklemmen der Schiene durch Schnee.

4.5 Montage in Hamburg Die Seitenfelder wurden Mitte Mai 2019 in Cuxhaven mittels Schwimmkran auf jeweils einen Ponton verladen, nach Hamburg verschifft und dort mit demselben Schwimmkran eingehoben. Die Lasteinleitung erfolgte mit einer rohrförmigen Anschlagkonstruktion im Fachwerkknoten (Bild 12). Wegen der flachen Neigung der Uferböschung und des dadurch eingeschränkten Tiefgangs konnte der Kran nicht mittig zum Überbau anschlagen. Die exzentrische Lastaufnahme wurde durch Ballasttanks ausgeglichen (Bild 13). Im gleichen Zuge wurden die in Hannover aus vier Schüssen zusammengesetzten 31 m langen unteren Teile der Pylone liegend auf dem Wasserweg angeliefert, mittels zweier kleinerer Schwimmkrane aufgestellt und mit der Betondecke des Pfeilers durch Spannanker verbunden. Je Pylonfuß sind 44 Anker mit d = 40 mm aus St 950/1050 mit jeweils 1.000 kN vorgespannt.

12 Anschlagen der Seitenfelder: Seile (1), Kantenschutz (2) und Anschlagkonstruktion (3) © SEH Engineering GmbH

13 Seitenfeld am Schwimmkran © Hamburg Port Authority AöR/CopterCloud

14 Einheben des Hubfeldes © Hamburg Port Authority AöR/Lina Nguyen

Die oberen Pylonteile und die sie verbindenden Maschinenhäuser wurden Mitte Juli 2019 wiederum mit dem Schwimmkran aufgesetzt, zunächst verschraubt und dann verschweißt. Die die Pylonwand aussteifenden und den Stoß überbrückenden Trapezsteifen sind als Montagefenster ausgeführt worden. Für das Einheben des Hubteils im Dezember 2019 reichte die Tragfähigkeit des Matador 3 von 1.800 t knapp nicht aus, er wurde deshalb durch den ENAK unterstützt. Beide Schwimmkrane waren durch einen Koppelponton verbunden und wurden mit Seilwinden, die an Ankern, Dalben und den Pfeilern befestigt waren, zentimetergenau positioniert (Bild 14). Die Hubvorgänge erforderten einen ausreichend hohen Wasserstand und waren deshalb an das Tidehochwasser gebunden. Die für die Montage maximale zulässige Windgeschwindigkeit von 10 m/s wurde nicht erreicht, so dass von den vorsichtshalber angemeldeten zusätzlichen Schifffahrtssperrungen kein Gebrauch gemacht werden musste. 4.6 Toleranzen Zur Sicherstellung der Funktion als Bahnbrücke und als Maschine beim Anheben gelten hohe Anforderungen an die Genauigkeit der Fertigung und Montage. Unabhängig davon sind Möglichkeiten vorzusehen, welche einen Toleranzausgleich ermöglichen. So werden die Übergangskonstruktionen zum Pfeiler und die Einbauteile zur Befestigung der Schwellen auf selbigem nachträglich im Zweitbeton vergossen. Die Seiltrommeln und Maschinenrahmen in den Maschinenhäusern werden nach dem Ausrichten des Überbaus verschweißt.

4.7 Termine und Aussichten Derzeit sind die Elektriker auf der Baustelle in Hamburg dabei, die letzten Kabel einzuziehen und in den Schaltschränken anzuschließen. Demnächst werden die 48 Tragseile eingezogen und mit den modular aufgebauten Gegengewichten und dem Hubteil verbunden. Nachdem die diversen Probebetriebe durchgeführt sind, und zwar einschließlich derer mit Bahnüberfahrt, wird die Brücke zum Jahresende 2020 in Betrieb gehen.

Autoren: Dr.-Ing. Jörg Ahlgrimm Hamburg Port Authority AöR, Hamburg Dipl.-Ing. Rico Stockmann Leonhardt, Andrä und Partner Beratende Ingenieure VBI AG, Hamburg

Literatur [1] Rüster, R., Naumann, E., Bock, R., Bammes, R., Nickel, H.: Die Kattwyk-Hubbrücke in Hamburg, eine vollständig geschweißte Fachwerkbrücke; in: Stahlbau 43 Jg., 1974, H. 9, S. 257–267. [2] Stockmann, R., Schmitt, H.: Variantenuntersuchung und Entwurf. Neue Kattwykbrücke in Hamburg; in: Brückenbau, 4. Jg.; 2012, H. 1/2, S. 24–29. [3] Stockmann, R., Baur, T.: Neue Bahnbrücke Kattwyk; in: Stahlbau, 87 Jg., 2018, H. 8, S. 781–790. Bauherr Hamburg Port Authority AöR, Hamburg

Entwurf und Ausführungsplanung Ingenieurgemeinschaft: Leonhardt, Andrä und Partner, Beratende Ingenieure VBI AG, Hamburg Sellhorn Ingenieurgesellschaft mbH, Hamburg Ingenieurbüro Dipl.-Ing. H. Vössing GmbH, Hamburg

Maschinenbau IRS Stahlwasserbau Consulting AG, Würzburg

Elektrotechnik DriveCon GmbH, Dettelbach

Architektonische Beratung PPL Architektur und Stadtplanung GmbH, Hamburg

Prüfingenieur Dr.-Ing. Christian Böttcher, Hamburg

Bauüberwachung Massivbau Sweco GmbH, Frankfurt am Main Tractebel Hydroprojekt GmbH, Weimar Zetcon Ingenieure, Hamburg

Bauüberwachung Stahlbau Ingenieurgemeinschaft: eberhardt - die ingenieure gbr, Barleben Böger + Jäckle GmbH & Co. KG, Henstedt-Ulzburg

Bauausführung Massivbau Arbeitsgemeinschaft: Firmengruppe Max Bögl, Neumarkt HC Hagemann GmbH & Co. KG, Hamburg Heijmans N.V., Rosmalen

Bauausführung Stahlbau SEH Engineering GmbH, Hannover

EINFACH.

MEHR.

LEISTUNG.

Wir sind Ihr Partner.

Kattwyk − Neubau 2019